Способ получения пористой алюмооксидной керамики - RU2610482C1

Код документа: RU2610482C1

Чертежи

Описание

Изобретение относится к технологии пористых керамических материалов и может быть использовано для изготовления изделий, эксплуатируемых в качестве высокотемпературной теплоизоляции (или теплозащиты), термостойкого огнеприпаса, носителей катализаторов, фильтров для очистки жидких и газовых сред.

К таким изделиям предъявляется требование по сочетанию достаточно высоких показателей пористости и прочности, а также достижения оптимальных служебных свойств (газопроницаемости, термостойкости, теплопроводности).

Известен способ получения пористой алюмооксидной керамики [Беляков А.В., Бакунов B.C. Создание термостойких структур в керамике. Стекло и керамика, №8, 1996, с. 14-19], включающий литье пленок из высокодисперсного алюмооксидного порошка и алюмооксидных микросфер, сборку многослойного пакета путем последовательного чередования отлитых пленок (из мелкодисперсного алюмооксидного порошка и алюмооксидных микросфер), уплотнение пакета, резку его на слоистые кубические гранулы, прессование сырца из засыпки полученных гранул и его спекание на воздухе.

Согласно данному способу получают алюмооксидный материал, в структуре которого поровое пространство образуется в результате регулярной укладки сферических частиц в слоях хаотично ориентированных кубических гранул.

Такой материал характеризуется сочетанием высокой прочности и термостойкости, однако его пористость недостаточно высока, вследствие этого теплоизолирующая способность являются неудовлетворительной.

Кроме того, его получение является достаточно трудоемким: используется шликерное литье пленок из органосуспензий, получение микросфер методом плазменной сфероидизации, гранулирование многослойных пакетов на кубические гранулы, спекание на воздухе при температуре 1700-1750°С.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ получения пористой алюмооксидной керамики [Ситников А.И. Получение термостойкого кермета Al2O3-Al реакционным спеканием / Дисс. к.т.н., М., 2005, 189 с.] (принятый за прототип), включающий приготовление шихты путем смешивания мелкодисперсного алюмооксидного порошка (А12О3+0,5 мас.% MgO, размеры частиц 1-5 мкм) с алюминиевой пудрой (марки ПАП-2 в количестве 35 об.%), состоящей из частиц пластинчатой формы со стеариновым покрытием, и водным раствором поливинилового спирта - ПВС (3 мас.% в пересчете на сухой остаток вещества), сушку шихты (естественная сушка на воздухе), прессование из шихты сырца (под давлением 100 МПа), выжиг из него поливинилового спирта (на воздухе при 350°С, 3 ч), термообработку сырца на воздухе (при 600°С, 5 ч) и спекание в вакууме (1700°С, 1 ч).

В структуре материала, полученного по способу-прототипу, образуются щелевидные поры за счет эффекта зонального уплотнения при спекании высокодисперсных продуктов окисления алюминия, а также вследствие испарения части алюминия в вакууме.

Недостатком способа - прототипа является невозможность получения материала со значительным поровым пространством, образованным системой сообщающихся открытых пор (наличие такого порового пространства весьма важно для изделий типа фильтров и носителей катализаторов), а также его недостаточная термостойкость и теплоизолирующая способность.

Кроме того, спекание материала реализуется в вакууме при высокой температуре, что увеличивает энергопотребление процесса его изготовления.

Задача, на решение которой направлено данное изобретение заключается в создании способа получения пористой алюмооксидной керамики, сочетающей в себе достаточно высокие показатели пористости материала и прочности.

Техническим результатом изобретения является увеличение доли открытой пористости материала, увеличение его термостойкости при сохранении высокой прочности, а также снижение теплопроводности и температуры спекания.

Технический результат достигается тем, что в способе получения пористой алюмооксидной керамики, включающем приготовление шихты смешиванием алюминиевой пудры, состоящей из частиц пластинчатой формы, с алюмооксидным порошком и водным раствором поливинилового спирта, сушку шихты, прессование из шихты сырца, выжиг из него поливинилового спирта, термообработку сырца на воздухе и спекание, согласно изобретению перед смешиванием алюминиевую пудру нагревают на воздухе до температуры 360-370°С и выдерживают в течение 3-5 ч, используемый алюмооксидный порошок с частицами, имеющими форму сферолитов, нагревают на воздухе до температуры 1320-1370°С с выдержкой в течение 1-3 ч, термообработку сырца на воздухе проводят путем нагрева со скоростью 20-25°С/мин до температуры 500-550°С при времени изотермической выдержки 5-15 мин с последующим нагревом до температуры 700-750°С со скоростью 20-30°С/мин при времени изотермической выдержки 10-30 мин.

А также, в способе получения пористой алюмооксидной керамики, количество алюминиевой пудры в смеси с алюмооксидным порошком составляет 30-70 об.%, для приготовления шихты используется 5-10% водный раствор ПВС в количестве 2-7 мас.% в пересчете на сухой остаток вещества, прессование из шихты сырца проводят под давлением 50-500 МПа, выжиг из него поливинилового спирта проводят при температуре 340-355°С в течение 1-5 ч, спекание сырца проводят на воздухе при температуре 1450-1500°С в течение 0,5-1,0 ч.

Для получения шихты в заявленном способе в качестве исходного сырья использовали два основных порошковых компонента: алюминиевую пудру марки ПАП-2 (ГОСТ 5494-95) и технический глинозем марки Г-00 (ГОСТ 30558-98).

Частицы ПАП-2, в состоянии промышленной поставки, покрыты тонким слоем стеарина, содержание которого составляет ~3 мас.%. Они имеют пластинчатую форму, их размеры (по данным растровой электронной микроскопии) составляют: 10-100 мкм (длина), 5-50 мкм (ширина) и 0,5 -1 мкм (толщина). Кроме того, в составе этой пудры содержится значительная доля (30 об.%) пылевидной фракции с частицами наноразмерного диапазона.

Частицы технического глинозема (γ - модификация Al2O3) имеют сферолитное строение: это пористые частицы шарообразной формы (преобладающие размеры - 55-70 мкм), состоящие из субмикронных кристаллов.

Порошковые компоненты шихты перед смешиванием подвергают термообработке на воздухе (технологическая операция 1).

ПАП-2 нагревают до температуры (t1) 360-370°С с последующей изотермической выдержкой (τ1) в течение 3-5 ч с целью удаления (путем выжига) стеарина с поверхности алюминиевых частиц и ее пассивации за счет формирования алюмооксидной фазы в виде тонкой пленки (в соответствии с прототипом выжиг стеарина не производится).

При снижении t1 и τ1 менее 360°С и 3 ч соответственно не достигается полного удаления стеарина из состава пудры (наблюдается содержание углеродного остатка на поверхности ее частиц). Увеличение t1 и τ1 более 370°С и 5 ч соответственно нецелесообразно, поскольку при данных значениях t1 и τ1имеет место полное сжигание стеарина и образование плотной алюмооксидной пленки на поверхности алюминиевых частиц.

Технический глинозем нагревают до температуры (t2) 1320-1370°С с последующей изотермической выдержкой (τ2) в течение 1-3 ч с целью обеспечения модификационного перехода γ-Al2O3→α-Al2O3, сопровождающегося уменьшением объема на 14,3%. Проведение этой операции позволяет избежать растрескивания и деформации материала возможного (в случае игнорирования этой операции) на стадии спекания вследствие значительного колебания усадки в его объеме.

Снижение t2 и τ2 менее 1320°С и 1 ч соответственно невозможно, поскольку не достигается полного модификационного перехода γ-Al2O3→α-Al2O3. Увеличение этих параметров более 1370°С и 3 ч соответственно нецелесообразно, поскольку данный модификационный переход реализован полностью.

Соблюдение заявляемых пределов температурно-временных параметров t2 и τ2 является весьма важным, поскольку γ→α переход характеризуется определенной изотермической кинетикой и зависит от дисперсности и химической чистоты используемого технического глинозема.

Шихту получали смешиванием предварительно термообработанных на воздухе порошковых компонентов (алюминиевой пудры и сферолитов) с водным раствором ПВС (технологическая операция 2).

Для этого к сферолитам добавляли заданный объем алюминиевой пудры (V) и проводили сухое смешивание, затем к данной порошковой смеси добавляли водный раствор ПВС заданной концентрации (К), обеспечивающей его сухой остаток в определенном расчетном количестве (С).

В процессе сухого смешивания наноразмерная пылевидная фракция алюминиевой пудры заполняет поровое пространство внутри сферолитов, а ее пластинчатые частицы распределяются по поверхности сферолитов.

Уменьшение V менее 30 об.% приводило к резкому снижению прочности спеченного материала, при увеличении V более 70 об.% наблюдается разрушение образцов на этапе предварительной термообработки вследствие выброса из их объема перегретого (выше температуры плавления Аl) алюминиевого расплава.

Снижение С и К менее 2 мас.% и 5% соответственно не обеспечивало достаточной прочности сырца, а увеличение этих параметров более 7 мас.% и 10% соответственно - нецелесообразно, поскольку фиксируется наличие углеродного остатка в образцах после их предварительной термообработки.

Сырец получали прессованием высушенной шихты (технологическая операция 3), при этом снижение давления прессования (Р) менее 50 МПа приводило к значительному уменьшению прочности спеченного материала, увеличение P более 500 МПа создавало появление дефектов перепрессовочных трещин.

Выжиг ПВС из сырца осуществляли на воздухе (технологическая операция 4). Увеличение температуры (t3) и времени (τ3) выжига более 355°С и 5 ч соответственно - нецелесообразно, поскольку при указанных температурно-временных параметрах достигается полное удаление данной органической связки.

Снижение t3 и τ3 менее 340°С и 1 ч соответственно - не допустимо, так как наблюдается сохранение углеродного остатка в объеме сырца.

Следует отметить, что в результате полного удаления органической связки в объеме сырца образуется поровое пространство, способное «поглотить» приращение объема алюминия вследствие его расплавления (такое приращение объема составляет 6,6% в точке плавления) при осуществлении последующей технологической операции - термообработки сырца на воздухе (технологическая операция 5).

При ее реализации ведут нагрев до температуры в печном пространстве (t4) 500-550°С со скоростью (v1) 15-25°С/мин с последующей изотермической выдержкой (τ4) 5-15 мин.

При достижении температуры t4 инициируется фильтрационное горение (ФГ) спекаемого образца за счет протекания экзотермической реакции окисления алюминия в его объеме (ФГ происходит вследствие перепада парциального давления кислорода воздуха, содержащегося в поровом пространстве образца и омывающего образец).

Яркостная температура горящего образца составляет 900-1200°С, что составляет 1,36-1,82 от температуры плавления Аl (по способу-прототипу ФГ образца не наблюдается вследствие недостаточной проницаемости его порового пространства для воздуха - газообразного окислителя, в этом случае имеет место медленное окисление алюминия в режиме тления).

При такой температуре расплав алюминия на воздухе ограниченно смачивает Al2O3 (краевой угол смачивания - 47-90°). Он образуется в виде удлиненных, вытянутых капель столбчатой формы (преимущественно внутри сферолитов), поверхность которых пассивируется плотной алюмооксидной пленкой. В объеме пластинчатых частиц (по границам сферолитов) также под плотными поверхностными алюмооксидными пленками образуется расплав алюминия. При этом горение алюминия осуществляется в результате диффузии атомарного кислорода к расплаву алюминия через оксидные пленки.

Уменьшение t4 менее 500°С не приводит к инициированию ФГ, увеличение t4 более 550°С недопустимо, так как возможен выброс расплава из объема образца из-за резкого приращения его объема. Увеличение v1 более 25°С/мин также недопустимо по этой же причине. Снижение v1 менее 20°С/мин нецелесообразно, так как приводит к неоправданному увеличению продолжительности термообработки.

Пределы параметра τ4 определяются исходя из необходимого времени для завершения процесса ФГ образцов (τ4=5 мин - для образца, полученного с V=70 об.% и при P=500 МПа; τ4=15 мин - для образца, полученного с V=30 об.% и при P=50 МПа). Окончание ФГ происходит вследствие образования значительного количества алюмооксидной фазы, существенно снижающей проницаемость атомарного кислорода к расплаву алюминия. При этом яркостная температура образца выравнивается с температурой в печном пространстве.

Далее проводили нагрев до температуры (t5) 700-750°С со скоростью (v2) 20-30°С/мин с последующей изотермической выдержкой (τ5) 10-30 мин с целью продолжения синтеза алюмооксидных кристаллов в алюминиевом расплаве.

Снижение t5 и τ5 менее 700°С и 10 мин соответственно не обеспечивало синтеза достаточного количества алюмооксидных кристаллов в виде плотной сетки, необходимого для предупреждения выброса расплава алюминия из объема образца (вследствие разрыва поверхностных алюмооксидных пленок на частицах) при последующем нагреве до температуры спекания.

Увеличение t5 и τ5 более 750°С и 30 мин соответственно нецелесообразно в связи с образованием (при данных температурно-временных параметрах) в расплаве достаточно плотной сетки алюмооксидных кристаллов, препятствующей эффекту «выброса расплава». При этих температурно-временных параметрах количество оставшегося, непрореагировавшего с атомарным кислородом расплава, значительно уменьшается. В результате имеет место снижение напряжений, вызванных приращением его объема при последующем нагреве до температуры спекания.

Уменьшение v2 менее 20°С/мин приводит к неоправданному увеличению продолжительности данной термообработки, а увеличение v2более 30°С/мин невозможно, так как в противном случае наблюдается эффект «выброса расплава».

Спекание материала (технологическая операция 6) проводили на воздухе при температуре (t6) 1450-1500°С при времени изотермической выдержки (τ6) 0,5-1 ч.

Снижение t6 и τ6 менее 1450°С и 0,5 ч соответственно не обеспечивало достаточно высокой прочности спеченного материала.

Увеличение t6 и τ6 более 1500°С и 1 ч соответственно приводило к уменьшению пористости и термостойкости.

Примеры реализации заявленного способа.

Пример 1. Алюминиевую пудру (марки ПАП-2) загружали в алюминиевую емкость с крышкой, снабженной отверстиями для выхода газообразных продуктов сгорания стеарина, которую помещали в сушильный шкаф СНОЛ-3,5 и нагревали на воздухе до температуры (t1) 360°С с последующей изотермической выдержкой (τ1) в течение 5 ч.

Технический глинозем (марки Г-00) засыпали в корундовый тигель, который устанавливали в печь с воздушной атмосферой и нагревали до температуры (t2) 1320°С с последующей изотермической выдержкой (τ2) в течение 3 ч.

Насыпная масса свободно насыпанных порошков составляла: 0,2 г/см3 - для ПАП-2 и 1,2 г/см3 - для глинозема Г-00.

Для получения шихты производили сухое смешивание предварительно термообработанных порошков в смесителе валкового типа с последующим добавлением к смеси заданного объема и заданной концентрации водного раствора ПВС (марки Mowiol 4-88).

Количественное содержание ингредиентов в шихте (в расчете на 100 г порошковой смеси) при объемной доле алюминиевой пудры (V), равной 30% (6,66 мас.%), составляло: 6,66 г алюминиевой пудры, 93,34 г глинозема Г- 00 и 70 см3 водного раствора ПВС с концентрацией (К), равной 10% (содержание ПВС в пересчете на сухой остаток вещества (С) составляло - 7 мас.%).

Сырец получали путем прессования высушенной шихты (естественная сушка до нулевой влажности) в стальной пресс-форме, прикладывая давление (Р), равное 50 МПа.

Для выжига ПВС из сырых образцов производили их нагрев на воздухе в сушильном шкафу до температуры (t3) 340°С с последующей изотермической выдержкой (τ3) в течение 1 ч.

Затем производили термообработку образцов на воздухе, нагревая со скоростью (v1) 20°С/мин до температуры (t4) 500°С для инициирования их зажигания и ФГ.

После погасания образцов через интервал времени (τ4), равный 15 мин, продолжали нагрев со скоростью (v2) 30°С/мин до температуры (t5) 700°С с последующей изотермической выдержкой (τ5) в течение 10 мин.

Образцы после данной термообработки спекали на воздухе при температуре (t6) 1450°С в течение (τ6) 0,5 ч.

Относительная объемная усадка составляла 1% (малое значение усадки при V=30% наблюдается за счет ее значительной компенсации вследствие образования продукта окисления металлической фазы, происходящего с увеличением объема).

Согласно данным РФА фазовый состав спеченного материала представлен α-Al2O3.

Пример 2. Вид и последовательность технологических операций совпадают с описанными выше в примере 1.

Термообработку исходных порошков проводили в соответствии со следующими режимами: алюминиевую пудру ПАП-2 нагревали на воздухе (t1=370°С, τ1=3ч), технический глинозем Г-00 также нагревали на воздухе (t2=1370°С, τ2=1 ч).

Количественное содержание ингредиентов в шихте (в расчете на 100 г порошковой смеси) при V, равной 70% (28 мас.%), составляло: 28 г алюминиевой пудры, 72 г глинозема Г-00 и 40 см3 водного раствора ПВС (К=5%, С=2 мас.%).

Сырец получали путем прессования шихты (Р=500 МПа), выжиг из него ПВС производили при t3 и τ3, равными 355°С и 5 ч соответственно.

Термообработку образцов на воздухе производили, обеспечивая следующие температурно-временные параметры: v1=25°С/мин, t4=550°С, τ4=5 мин, а также v2=20°С/мин, t5=750°С, τ5=30 мин.

После данной термообработки образцы спекали на воздухе (t6=1500°С, τ6=1 ч).

Относительная объемная усадка составляла - 2% (отрицательная усадка при V=70% происходит за счет образования значительного количества продукта окисления металлической фазы, происходящего с увеличением объема).

Фазовый состав спеченного материала представлен α-Al2O3.

Пример 3. Вид и последовательность технологических операций совпадают с описанными выше в примерах 1 и 2.

Термообработку исходных порошков проводили в соответствии со следующими режимами: алюминиевую пудру ПАП-2 нагревали на воздухе (t1=365°С, τ1=4 ч), технический глинозем Г-00 также нагревали на воздухе (t2=1345°С, τ2=2 ч).

Количественное содержание ингредиентов в шихте (в расчете на 100 г порошковой смеси) при V, равной 50% (14,28 мас.%), составляло: 14,28 г алюминиевой пудры, 85,72 г глинозема Г-00 и 60 см3 водного раствора ПВС (К=7,5%, С=4,5 мас.%).

Сырец получали путем прессования шихты (Р=275 МПа), выжиг из него ПВС производили при t3 и τ3, равными 347°С и 3ч соответственно.

Термообработку образцов на воздухе производили, обеспечивая следующие температурно-временные параметры: v1=22,5°С/мин, t4=525°С, τ4=10 мин, а также v2=25°С/мин, t5=725°С, τ5=20 мин.

После данной термообработки образцы спекали на воздухе (t6=1475°С, τ6=0,75 ч).

Относительная объемная усадка составляла - 1,5% (отрицательная усадка при V=50% происходит за счет образования значительного количества продукта окисления металлической фазы, происходящего с увеличением объема).

Фазовый состав спеченного материала представлен α-Al2O3.

Результаты испытаний материала, полученного в соответствии с заявленным способом, в сравнении с материалом, изготовленным по способу-прототипу, приведены в таблице 1, где обозначения: t1 τ1 t2, τ2, V, С, K, Р, t3, v1, v2, t4, τ4, t5, τ5, t6, τ6 - соответствуют описанным в примерах 1-3 параметрам технологических операций, а характеристики испытанных образцов обозначены как: ρ - плотность; Поб - общая пористость; Поткр - открытая пористость; σизг - предел прочности при изгибе; T1 - относительная потеря прочности образцов после одного термоцикла в режиме 1200°С - воздух; Т10 - относительная потеря прочности образцов после десяти термоциклов в режиме 1200°С - воздух; λ - коэффициент теплопроводности при 1000°С на воздухе.

Прочность при изгибе определяли на призматических образцах (7×7×50 мм) по трехточечной схеме нагружения [Практикум по технологии керамики / под ред. И.Я. Гузмана. - М.: ООО РИФ «Стройматериалы», 2005, 336 с.] при скорости перемещения траверсы нагружающего устройства - 1 мм/мин (испытательная машина TIRATEST-2300), а коэффициент теплопроводности - в стационарном температурном поле на воздухе при температуре горячей поверхности образца - 1000°С [Практикум по технологии керамики / под ред. И.Я. Гузмана. - М.: ООО РИФ «Стройматериалы», 2005, 336 с.].

Открытую пористость определяли методом гидростатического взвешивания [Практикум по технологии керамики / под ред. И.Я. Гузмана. -М.: ООО РИФ «Стройматериалы», 2005, 336 с.]. Плотность и общую пористость рассчитывали: р=m/V (m - масса образца, V - его объем), Поб=(1-ρ/γ)⋅100%, где γ - истинная плотность, равная 3,99 г/см.

Термостойкость оценивали по величине относительной потери прочности [Практикум по технологии керамики / под ред. И.Я. Гузмана. - М.: ООО РИФ «Стройматериалы», 2005, 336 с.] призматических образцов (7×7×50 мм) после однократного термоцикла (T1) и десяти термоциклов (Т10) в режиме: нагрев на воздухе при 1200°С - охлаждение на воздухе при комнатной температуре (T1 и T10 рассчитывали как: (1-σтизг/σизг)⋅100, %; где σтизг - предел прочности при изгибе образцов после одного и десяти термоциклов соответственно, σизг - предел прочности при изгибе до термоциклирования, как среднее арифметическое десяти результатов испытаний образцов).

Из приведенных в таблице данных видно, что керамика, полученная по предложенному способу, имеет большую пористость, термостойкость и меньшую теплопроводность при сохранении достаточно высокой прочности (для высокопористого материала) по сравнению с материалом, изготовленным по способу-прототипу: величина общей пористости выше на 30-40%, открытой пористости выше на 36-48%, показатель термостойкости больше ~ на порядок, коэффициент теплопроводности ниже в 2,4-2,7 раза.

При этом возможно снижение температуры спекания: 1450-1500°С (по заявленному способу) и 1700°С (по способу-прототипу).

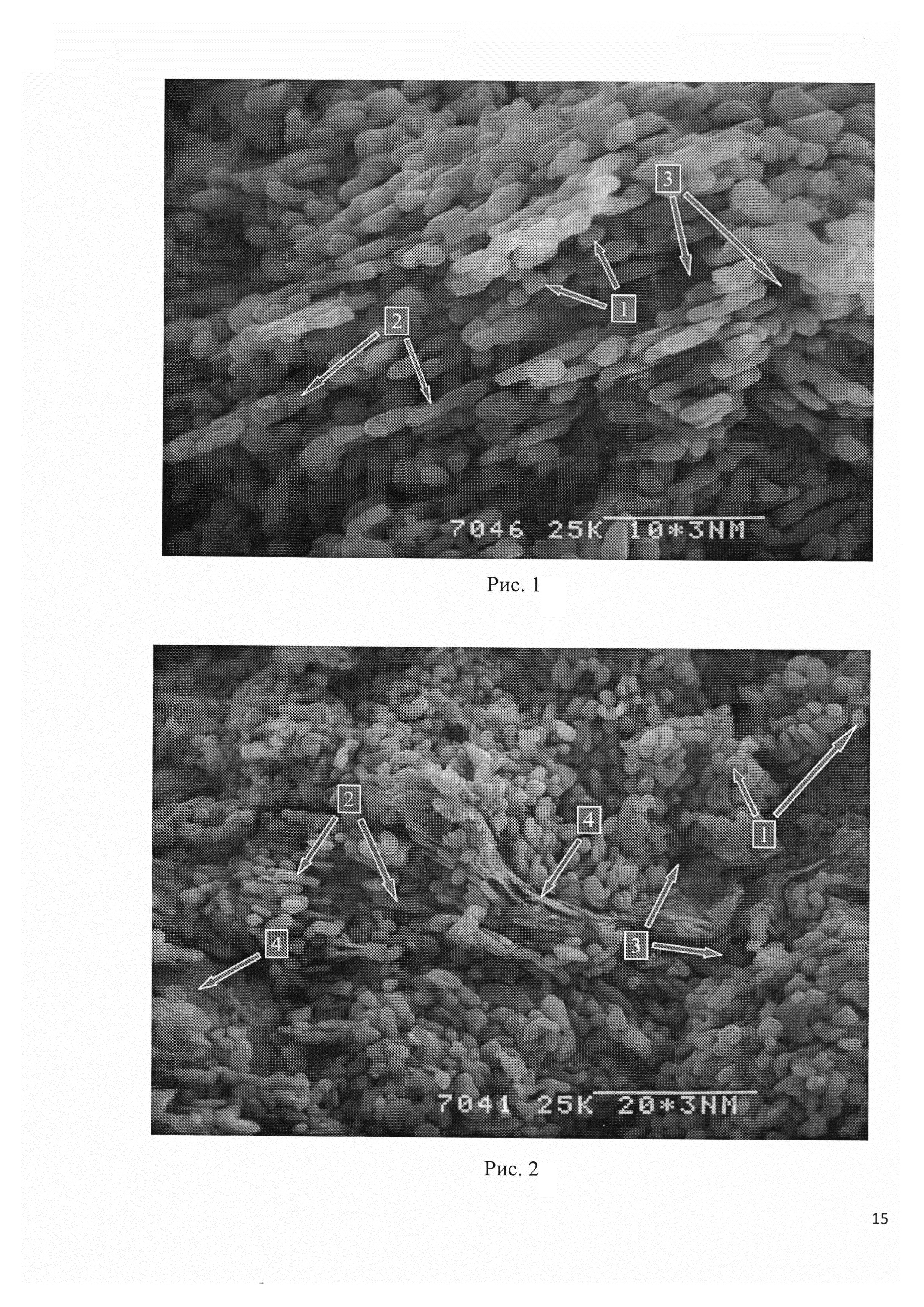

В данном техническом решении достижение положительного эффекта объясняется формированием особой структуры керамики, характеризующейся наличием значительного порового пространства (3), образованного алюмооксидными кристаллами (1) в составе сферолитов, а также столбчатыми (2) и пластинчатыми (4) алюмооксидными кристаллическими частицами, синтезированными в результате окисления алюминиевого расплава (рис. 1 и 2; на этих рисунках представлена структура материала, изготовленного в соответствии с технологическими параметрами, указанными в примере 1).

Толщина кристаллических алюмооксидных частиц (2) и (4) относится к микронному и субмикронному размерному диапазону (к этому же диапазону относятся и линейные размеры пор - 3).

Эти частицы равномерно распределены по объему материала и диффузионно связаны с кристаллами, составляющими сферолиты. Такие частицы можно рассматривать как армирующие элементы в данной структуре, обеспечивающие достаточно высокую прочность при значительной пористости керамики.

При этом образующееся поровое пространство в спеченном материале эффективно рассеивает тепловой поток, обусловливая снижение кондуктивного коэффициента теплопроводности.

Повышенная термостойкость полученной керамики обеспечивается за счет высокой скорости устранения температурного градиента на элементах ее структуры (1, 2, 4) при термоциклировании.

Таким образом, техническая задача данного изобретения выполнена – достигнуто увеличение доли открытой пористости материала и его термостойкости при сохранении достаточно высокой прочности, а также снижение его теплопроводности и температуры спекания.

Реферат

Изобретение относится к технологии пористых керамических материалов и может быть использовано для изготовления изделий, эксплуатируемых в качестве высокотемпературной теплоизоляции (или теплозащиты), термостойкого огнеприпаса, носителей катализаторов, фильтров для очистки жидких и газовых сред. Для изготовления пористой алюмооксидной керамики получали шихту смешиванием алюминиевой пудры марки ПАП, взятой в количестве 30-70 об.%, алюмооксидного порошка, состоящего из пористых сферолитов, и водного раствора ПВС (2-7 мас.% на сухой остаток вещества). Предварительно алюминиевую пудру нагревали до 360-370°С и выдерживали 3-5 ч, а порошок оксида алюминия термообрабатывали при 1320-1370°С в течение 1-3 ч. Из высушенной шихты при 50-500 МПа прессовали сырец, из которого выжигали ПВС при 340-355°С в течение 1-5 ч, после чего проводили его термообработку на воздухе, нагревая со скоростью 20-25°С/мин до 500-550°С с выдержкой 5-15 мин, затем продолжали нагрев со скоростью 20-30°С/мин до 700-750°С с последующей выдержкой 10-30 мин и спекали на воздухе при 1450-1500°С в течение 0,5-1,0 ч. Фазовый состав керамики представлен α-AlOобщая пористость 42-52%, открытая пористость - 38-50%, прочность при изгибе - 10-50 МПа, коэффициент теплопроводности на воздухе при 1000°С - 1,8-2,3 Вт/м⋅К. Технический результат изобретения – увеличение открытой доли пористости материала, увеличение термостойкости при сохранении высокой прочности. 5 з.п. ф-лы, 1 табл., 2 ил.

Комментарии