Способ получения гранулы покрытого окисляющего вещества, полученная гранула и ее применение - RU2471848C2

Код документа: RU2471848C2

Чертежи

Описание

Настоящее изобретение относится к способу получения гранулы покрытого окисляющего вещества, которая имеет хорошие свойства замедленного высвобождения. Изобретение также относится к такой грануле и к применению такой гранулы в процессах обработки текучих сред и сточных вод.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Окисляющие вещества, такие как перекисные вещества, широко используются в различных областях промышленности. Возможно наиболее известным окисляющим веществом является перкарбонат натрия (ПКН), который является водорастворимым кристаллическим перекисным веществом с молекулярной формулой 2Na2CO3·3H2O2. Теоретическое содержание активного кислорода (АК) в нем составляет 15,28 мас.%. Перкарбонат натрия растворяется в воде относительно быстро и высвобождает в раствор карбонат натрия и перекись водорода. Благодаря этому свойству перкарбонат натрия широко используется в качестве отбеливающего агента. Перкарбонат находит применение в отбеливании текстиля и удалении цветных пятен с текстиля в промышленности и в быту. Кроме того, перкарбонат используется в других различных областях, включая сельское хозяйство, рекультивацию почвы и стимуляцию нефтяных скважин.

С перкарбонатом натрия связана проблема, которая заключается в том, что, хотя перкарбонат натрия является стабильным соединением, малые количества влаги, присутствующие в атмосфере и/или моющих средствах, являются достаточными для разрушения перкарбоната. В результате он теряет активный кислород. Особенно при хранении в теплых и влажных условиях перкарбонат натрия разлагается. Для улучшения стабильности при хранении и повышения безопасности при транспортировке перкарбонат обычно покрывают тонким слоем сульфата натрия (5-10 мас.%) с включением борной кислоты, силиката, карбонатов или комбинаций этих веществ или без них. Такое покрытие при контакте с водной средой растворятся в течение нескольких минут и высвобождает перкарбонат.

Таким образом, разрушение перкарбоната натрия можно предотвратить путем покрытия частиц перкарбоната натрия.

В US 3951838 описан, в частности, способ получения перкарбоната натрия путем контактирования частиц перкарбоната натрия с водным золем, содержащим 3-8 мас./об.% кремнезема для осаждения кремнезема в количестве 1-10 мас.% (от массы перкарбоната) на частицах перкарбоната. Золь кремнезема получают путем декатионизации водных растворов водорастворимого силиката. В этом патенте не описано покрытие одним щелочным силикатом в псевдоожиженном слое.

В GB 1538893 описан способ стабилизации частиц персолей щелочных металлов, таких как перкарбонат натрия, включающий покрытие персоли твердым покрывающим агентом, содержащим карбонат натрия, сульфат натрия и силикат натрия. Описание изобретения включает примеры, где частицы перкарбоната натрия покрывали раствором силиката натрия с получением покрытия в количестве 2,5 или 5 мас.% от непокрытых частиц. Однако такое покрытие является неудовлетворительным.

В US 2006/0063693 А1 описаны покрытые частицы перкарбоната натрия, характеризующиеся замедленным высвобождением кислорода в водную фазу, причем эти частицы содержат ядро из перкарбоната натрия, внутреннюю оболочку, содержащую неорганическую соль, и наружную оболочку, содержащую силикат щелочного металла, который был получен с использованием водного раствора, содержащего 2-20 мас.% силиката щелочного металла. Недостаток такого продукта состоит в том, что это сложный комплекс, содержащий различные компоненты, и, кроме того, разбавленный раствор силиката приносит слишком много воды, которую необходимо выпаривать в процессе производства.

В EP 0992575 A1 описаны частицы перкарбоната щелочного металла, где силикат щелочного металла равномерно распределен внутри частиц и имеется покрытие, содержащее силикат щелочного металла. На стадии гранулирования добавляют силикат щелочного металла, равномерно перемешивают с карбонатом щелочного металла и стабилизаторами для получения подходящего размера. Гранулирование можно осуществлять с помощью компактирования, экструзии, агломерации в барабане или диске, путем гранулирования в псевдоожиженном слое, приллирования или в различных типах смесителей. Покрытие можно проводить распылением в барабане или в псевдоожиженном слое.

В EP 0789748 B1 описаны частицы, содержащие ядро из перкарбоната натрия, покрытое силикатом и водорастворимой солью магния; ядро и/или покрытие могут дополнительно содержать хелатирующий агент. Предпочтительное покрытие содержит, считая от ядра, первый слой, содержащий силикат, и второй слой, содержащий соль магния. Предпочтительной солью магния является сульфат магния. Силикатом предпочтительно является силикат натрия или калия или их смесь, а количество силиката в покрытии предпочтительно составляет от 0,05 до 7 мас.% SiO2.

EP 1149800 B1 относится к покрытому перкарбонату натрия, имеющему многослойное покрытие с внутренним слоем и наружным слоем, где внутренний слой содержит смесь силиката щелочного металла и по меньшей мере одно соединение, выбранное из сульфата, карбоната и бикарбоната щелочного металла, а наружный слой содержит смесь сульфата щелочного металла и по меньшей мере одно соединение, выбранное из карбоната и бикарбоната щелочного металла. Покрытый гранулированный перкарбонат натрия, содержащий соли магния, исключен из охраны в этом патенте. Ясно, что этот патент раскрывает комплексные структуры, где внутренний слой содержит силикат щелочного металла + еще один определенный компонент, а наружный слой содержит сульфат щелочного металла + еще один определенный компонент.

В EP 0623553 B1 описана стабилизированная частица перкарбоната натрия, имеющая по меньшей мере один слой покрытия, где этот по меньшей мере один слой покрытия содержит: силикат, сульфат магния и соль щелочного металла, выбранную из группы, содержащей карбонаты щелочного металла, бикарбонаты щелочного металла и сульфаты щелочного металла.

Описаны структуры, где три соединения распределены в двух слоях, например, таким образом, что силикат находится в первом слое, а сульфат магния и сульфат щелочного металла - во втором слое. Из-за большого количества компонентов эти структуры являются сложными.

В WO 00/57022 описан способ обработки подземных пластов путем введения в пласт рабочей жидкости, содержащей сложный эфир и деструктор (разрушитель) полимера, при котором эфир гидролизуется с получением органической кислоты для растворения материала, растворимого в кислоте, присутствующего в пласте, а деструктор полимера разрушает полимерный материал, присутствующий в пласте. Деструктором полимера может быть фермент или окислитель, такой как персульфат, гипохлорит, пероксид, перборат, перкарбонат, персульфат или персиликат.

US 5054552 относится к разжижению высоковязких жидкостей, содержащих ксантановые смолы. Описанный деструктор включает комбинацию, например, перкарбоната натрия и персульфата аммония.

В US 4552674 описана водная композиция, пригодная для обработки подземных залежей, содержащая гидратируемый полимер, перекисное соединение и активатор. Перекисное соединение включает, например, перборат натрия, перкарбонат натрия или перекись водорода.

В GB 2426973 описан способ удаления запахов из сточных вод, включающий контактирование сточных вод с гранулами перкарбоната натрия, где гранулы покрыты соединением, которое трудно растворяется в воде. Перкарбонат натрия может быть покрыт по меньшей мере одним соединением, включая силикат магния, карбонат магния, сульфат магния, силикат натрия, карбонат натрия, бикарбонат натрия или силикат алюминия. Покрытие составляет вплоть до 0,5-25 мас.% покрывающего соединения от массы перкарбоната натрия. В этом документе описано, что, если количество слоев покрытия равно единице, масса покрытия составляет до 1,5 мас.% от массы перкарбоната натрия.

В JP 11158016 описана таблетка для помещения в сточную трубу кухонной раковины и т.п. для предотвращения образования отложений грязи, имеющая дезодорирующий эффект. Эта таблетка содержит перкарбонат натрия, покрытый борной кислотой и/или неорганической солью, например борной кислотой и жидким стеклом, и органическим порошком и неорганическим порошком.

В одном аспекте изобретение в целом относится к композициям жидкости для обработки скважин и к способам их применения, более конкретно к жидкостям для обработки скважин и к способам, где используются композиции с замедленным высвобождением кислорода.

Внутреннее давление в нефтяной скважине способно поднять на поверхность только первые 3% нефти, а 10-20% можно выкачать обычными насосами. Получение доступа к по меньшей мере части оставшейся нефти требует более продвинутых технологий. Для получения такого доступа вязкие обрабатывающие жидкости обычно используются при бурении, завершении скважины и при обработке подземных залежей, которые пронизывают стволы скважин. Например, часто практикуют гидравлический разрыв пласта в качестве средства для улучшения выхода.

В процессе гидравлического разрыва пласта вязкие жидкости для обработки скважины вводят в ствол скважины под высоким давлением. Как только естественное давлениие пласта оказывается превышено, рабочая жидкость гидроразрыва инициирует разрыв в пласте, который обычно продолжает расти при откачке. Поскольку разрыв расширяется до подходящей ширины в процессе обработки, пропант (расклинивающий агент, например зерна песка, гранулы алюминия или другого материала) может быть добавлен к этой жидкости. Пропант остается в полученном разрыве для предотвращения его закрытия и для формирования проводящего канала, который идет от ствола скважины в пласт, подлежащий обработке, после того как выходит жидкость гидроразрыва. Технология обработки обычно требует, чтобы жидкость достигла максимума вязкости, когда она входит в разрыв, что влияет на длину и ширину разрыва. Вязкость большинства рабочих жидкостей создается водорастворимыми полисахаридами, такими как галактоманнаны или их производные. Для увеличения вязкости рабочей жидкости обычно добавляют сшивающие агенты, такие как бораты, титанаты или ионы циркония.

После образования необходимого количества разрывов обычно желательно уменьшить вязкость до уровней, приближающихся к вязкости воды, после того как добавлен пропант. Это позволяет извлечь часть рабочей жидкости и вернуть ее в производство без использования большого количества пропанта после открытия скважины. Извлечение рабочей жидкости осуществляют путем снижения вязкости до более низких значений, таких чтобы она свободно вытекала из пласта. Такое снижение вязкости или конверсию можно осуществить путем введения химических агентов, которые называют деструкторами или деструктурирующими агентами. Обычно такие агенты представляют собой либо окислители, либо ферменты, которые разрушают структуру полимерного геля.

При выборе подходящего деструктора следует иметь в виду начало уменьшения вязкости, т.е. деструкции. Вязкие рабочие жидкости, которые разрушаются преждевременно, могут вызвать осаждение суспендированного материала пропанта до того, как он будет введен на достаточное расстояние в формируемом разрыве. Кроме того, преждевременное разрушение может привести к меньшей ширине разрыва, чем желательно, что вызовет необходимость использования избыточного давления ввода и преждевременное завершение обработки.

С другой стороны, вязкие рабочие жидкости, которые разрушаются слишком медленно, могут привести к медленному извлечению рабочей жидкости гидроразрыва из образованного разрыва, что замедляет производство углеводородов. Кроме того, пропант может выйти из разрыва, что приведет к по меньшей мере частичному закрытию и снижению эффективности операции гидроразрыва. Предпочтительно гель для гидроразрыва должен начинать разрушаться, когда завершаются операции перекачки; для практических целей гель предпочтительно должен быть полностью разрушен в течение примерно 24 часов после завершения обработки для образования гидроразрыва.

В низкотемпературных скважинах часто используются ферментные деструкторы, однако они относительно дорогие по сравнению с окисляющими деструкторами. В неглубоких скважинах часто используют перкарбонаты, однако по мере углубления скважин перкарбонаты дают преждевременное разрушение и являются менее предпочтительными.

Таким образом, существует потребность в улучшенных деструктурирующих агентах, которые можно использовать в различных установках, условиях и нефтяных скважинах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В данном описании раскрыт способ получения гранул окисляющего соединения, покрытых силикатом металла, имеющих хорошие свойства замедленного высвобождения. Также раскрыты композиции для обработки скважин и способы их применения. В одном варианте осуществления изобретения жидкость для обработки скважин содержит по меньшей мере один гидратируемый полимер, сшивающий агент для регулирования вязкости жидкости и гранулы окисляющего соединения, имеющие покрытие из силиката металла с замедленным высвобождением.

В другом варианте осуществления изобретения предложен способ разрыва подземного пласта, включающий введение под давлением в ствол скважины водной жидкости гидроразрыва, имеющей первую вязкость, где водная жидкость гидроразрыва содержит по меньшей мере один гидратируемый полимер, сшивающий агент для регулирования вязкости жидкости и гранулы окисляющего соединения, покрытые силикатом металла, формирование разрывов в подземном пласте с помощью этой жидкости гидроразрыва, имеющей первую вязкость, и растворение гранул покрытого окисляющего соединения через период времени, снижение первой вязкости до второй вязкости с помощью растворенных гранул окисляющего соединения и извлечение по меньшей мере части жидкости гидроразрыва, имеющей вторую вязкость.

В еще одном варианте осуществления изобретения предложен способ очистки сточных вод или обезвоженных отходов, включающий приведение сточных вод или обезвоженных отходов в контакт с гранулами окисляющего соединения, покрытыми силикатом металла.

Изобретение станет более понятным из следующего подробного описания и примеров.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На следующих фигурах одинаковые элементы обозначены одинаковыми цифрами.

Фигура 1 графически иллюстрирует вязкость жидкости при 24°C как функцию времени для различных покрытых силикатом и непокрытых гранул перкарбоната натрия, где жидкость содержит сшитый гуар.

Фигура 2 графически иллюстрирует вязкость жидкости при 56°C как функцию времени в сравнении покрытых силикатом и непокрытых гранул перкарбоната натрия, где жидкость содержит сшитый гуар.

Фигура 3 графически иллюстрирует вязкость жидкости при 88°С как функцию времени для различных покрытых силикатом и непокрытых гранул перкарбоната натрия, где жидкость содержит сшитый гуар.

Фигура 4 графически иллюстрирует профиль растворения покрытых силикатом натрия гранул перкарбоната натрия при примерно 20°C с различными количествами силиката натрия как функцию времени.

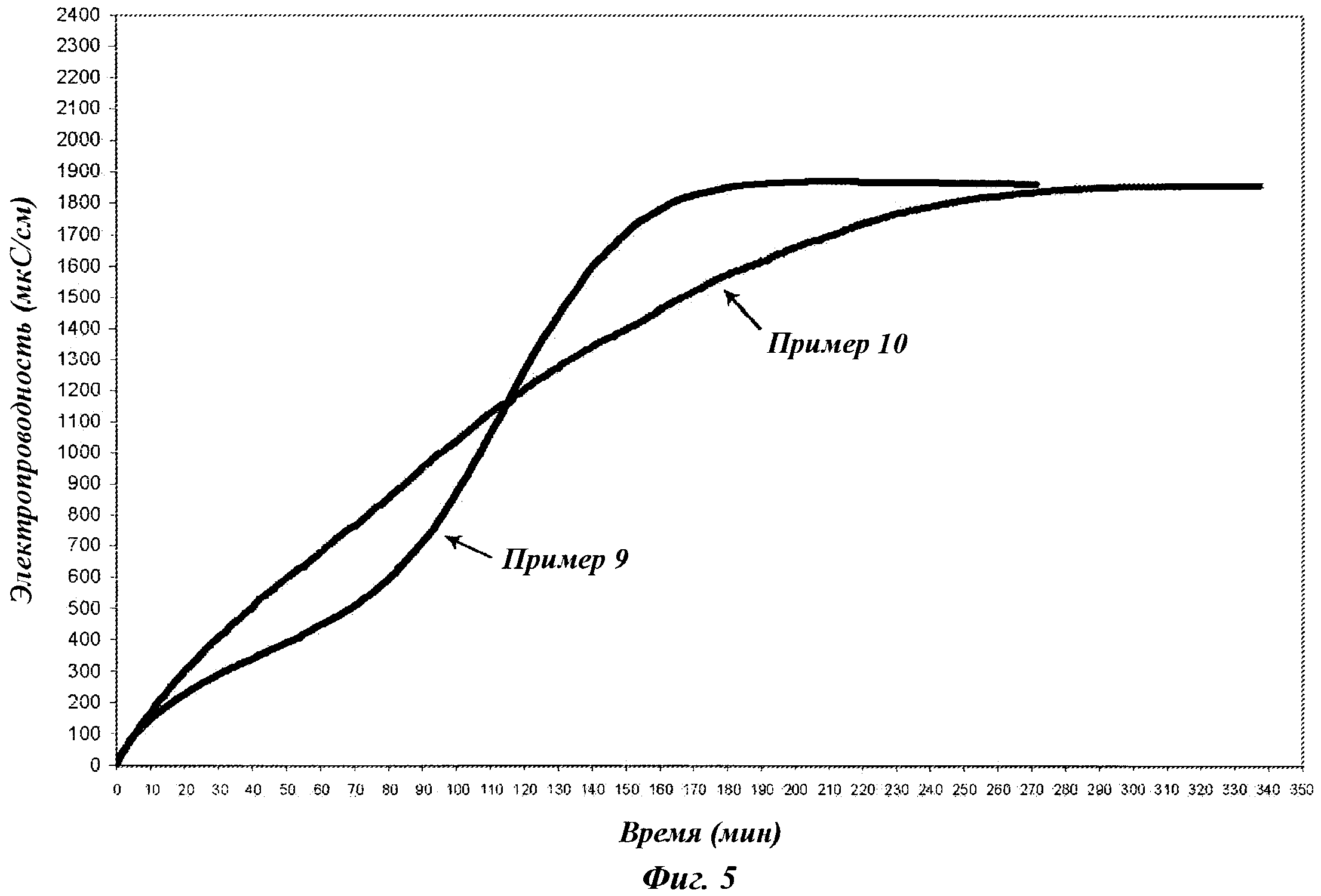

Фигура 5 графически иллюстрирует профиль растворения покрытых силикатом натрия-калия гранул перкарбоната натрия при примерно 20°C как функцию времени.

Фигура 6 графически иллюстрирует профиль растворения покрытых силикатом натрия гранул перкарбоната натрия, полученных в промышленных испытаниях при примерно 20°C, как функцию времени.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится в целом к грануле окисляющего вещества, покрытой силикатом металла, которая имеет хорошие свойства замедленного высвобождения, и, в частности, к рабочим жидкостям для обработки скважин, содержащим гранулы окисляющего вещества с замедленным высвобождением для применения в нефтедобывающей промышленности. Понятие «замедленный» в данном описании относится к профилю растворения, который задерживает высвобождение окисляющего агента в среду, такую как рабочая жидкость для обработки скважины или сточные воды. Например, окисляющее вещество с замедленным высвобождением можно использовать при бурении, завершении скважины и при обработке подземных залежей, пронизанных стволами скважин. Покрытия гранул окисляющего вещества с замедленным высвобождением могут обеспечить время растворения порядка от нескольких минут до 5 часов при нейтральном pH в зависимости от цели применения.

Согласно настоящему изобретению было неожиданно обнаружено, что продукт с окисляющим веществом, имеющий свойства замедленного высвобождения, который особенно пригоден для использования в нефтедобывающей промышленности и в обработке сточных вод, можно получить путем нанесения в устройстве с псевдоожиженным слоем относительно толстого покрывающего слоя, содержащего силикат металла, на ядра окисляющего соединения.

Таким образом, согласно первому аспекту изобретения предложен способ получения гранулы покрытого окисляющего соединения, включающий:

a) получение ядер окисляющего соединения, полученных путем гранулирования в псевдоожиженном слое с распылением,

b) распыление водного раствора силиката металла на ядра окисляющего соединения в псевдоожиженном слое, где водный раствор силиката металла содержит по меньшей мере 15 мас.% силиката металла, и

c) сушку с получением покрывающего слоя силиката металла на ядрах окисляющего соединения при условии, что количество покрывающего слоя силиката металла составляет по меньшей мере 8 мас.%, предпочтительно по меньшей мере 10 мас.% от общей массы гранулы.

Окисляющее соединение предпочтительно представляет собой перекисное соединение. Понятие "перекисное соединение" означает вещества, которые высвобождают активный кислород в водную фазу. Перекисное соединение может быть выбрано из группы, содержащей перброматные, перкарбонатные, перборатные, перфосфатные, персульфатные, включая моно- и диперсульфатные, и персиликатные соли и органические пероксиды и их смеси. Типичным органическим пероксидом является перуксусная кислота.

Соли являются предпочтительно солями щелочного металла, такими как соли натрия или калия.

Согласно предпочтительному варианту осуществления изобретения ядро окисляющего соединения состоит из перкарбоната щелочного металла, более предпочтительно из перкарбоната натрия.

Согласно одному их предпочтительных вариантов осуществления изобретения ядра перкарбоната натрия получают путем гранулирования в псевдоожиженном слое с распылением, где водный раствор перекиси водорода с содержанием перекиси водорода от 30 до 70% и водный раствор карбоната натрия распыляют в устройстве с псевдоожиженным слоем. Такие способы описаны, например, в EP 0787682 A1.

Согласно предпочтительному варианту осуществления изобретения покрывающий слой состоит из силиката металла.

Силикатом металла может быть силикат щелочного металла, силикат щелочноземельного металла или силикат алюминия или смесь одного или более этих силикатов. Предпочтительными силикатами щелочного металла являются силикат натрия и силикат калия, и предпочтительными силикатами щелочноземельного металла являются силикат магния и силикат кальция. Мольное отношение SiO2 к M2O (М - щелочной металл) или SiO2 к M1O (М1 - щелочноземельный металл) предпочтительно составляет по меньшей мере 3:1, более предпочтительно по меньшей мере 3,2:1. Особенно предпочтительна смесь силиката натрия и силиката калия. В такой смеси количество силиката натрия составляет предпочтительно от 20 до 80 мас.%, более предпочтительно от 30 до 70 мас.%, и количество силиката калия - от 20 до 80 мас.%, более предпочтительно от 30 до 70 мас.%.

Предпочтительно количество силиката металла покрывающего слоя составляет от 8 до 50%, более предпочтительно от 10 до 40% и наиболее предпочтительно от 15 до 35 мас.% от общей массы покрытой гранулы.

Предпочтительно концентрация водного раствора силиката металла составляет от 15 мас.% до концентрации насыщенного раствора, предпочтительно по меньшей мере 20 мас.% силиката металла. Водный раствор силиката металла может содержать от 20 до 45 мас.%, например от 30 до 40 мас.% силиката металла.

При распылении водного раствора силиката металла в псевдоожиженном слое температура слоя в процессе распыления и сушки предпочтительно составляет по меньшей мере 50°C, и более предпочтительно - между 65°C и 105°C, и наиболее предпочтительно между 65°C и 95°C, например между 70°C и 85°C. Типичное покрытие на основе силиката металла осуществляют в потоке входящего воздуха от 100 до 170 м3/ч при температуре от 85 до 150°С. Например, на слой перкарбоната от 2 до 3 кг при температуре от 70 до 105°C при скорости от 0,4 до 4,3 кг/ч распыляли раствор покрытия, разбавленный до 25-45 мас.%.

Предпочтительно температура водного раствора силиката щелочного металла находится в диапазоне от температуры окружающей среды до 70°C.

Размер частиц непокрытого окисляющего соединения может быть в диапазоне от 0,3 до 3 мм, предпочтительно от 0,4 до 1,5 мм.

Согласно изобретению можно осуществлять покрытие в одну или более стадий. Многостадийная процедура является предпочтительной при образовании толстого слоя, причем количество такого слоя составляет предпочтительно по меньшей мере 20 мас.% от массы покрытой гранулы.

Покрытие можно осуществлять либо непрерывным способом, либо периодическим.

Согласно второму аспекту изобретения предложена гранула покрытого окисляющего соединения, получаемая вышеописанным способом.

В предпочтительном варианте осуществления изобретения гранула покрытого окисляющего соединения, особенно перкарбоната натрия, содержит покрывающий слой, содержащий силикат металла в количестве по меньшей мере 10 мас.% от общей массы гранулы.

Согласно третьему аспекту изобретения предложена рабочая жидкость для обработки скважины, содержащая:

по меньшей мере один гидратируемый полимер;

сшивающий агент для регулирования вязкости жидкости; и

гранулы окисляющего соединения, имеющие покрытие с замедленным высвобождением, где указанная гранула окисляющего соединения определена выше.

Рабочая жидкость для обработки скважины является водной жидкостью. В эту жидкость может быть добавлен пропант в зависимости от желаемого назначения в области нефтепромысла. pH водной жидкости можно установить так, чтобы жидкость была совместима со сшивающим агентом. В одном варианте осуществления изобретения вещество, регулирующее pH, добавляют в водную жидкость после добавления к ней водорастворимого полимера. Типичными веществами, регулирующими pH, являются основания, кислоты и буферы. Например, типичными веществами, регулирующими pH, являются бикарбонат натрия, карбонат калия, гидроксид натрия, гидроксид калия и карбонат натрия. В одном варианте осуществления изобретения значения pH составляют от примерно 5 до примерно 14. В другом варианте осуществления изобретения pH составляет от примерно 7 до примерно 14, и еще в одном варианте осуществления изобретения pH составляет от примерно 8 до примерно 12.

Подходящие гидратируемые полимеры включают полимеры, которые способны образовывать гель в присутствии сшивающего агента. Подходящие гидратируемые полисахариды включают, но не ограничены ими, галактоманнановые камеди, гуары, дериватизированные гуары и их производные. Особые примеры включают гуаровую камедь, производные гуаровой камеди, камедь бобов рожкового дерева, камедь карайи и т.п. Подходящие гидратируемые полимеры могут также включать синтетические полимеры, такие как поливиниловый спирт, полиакриламиды, поли-2-амино-2-метилпропан-сульфоновую кислоту и другие различные синтетические полимеры и сополимеры. Другие подходящие полимеры известны специалистам.

Количество гидратируемого полимера в рабочей жидкости особо не ограничено. Обычно полимер может присутствовать в концентрациях от примерно 0,10% до примерно 5,0 мас.% от массы жидкости. Предпочтительное количество гидратируемого полимера составляет примерно от 0,20% до примерно 0,80 мас.%.

Подходящим сшивающим агентом может быть любое соединение, которое повышает вязкость жидкости путем химического сшивания, физического сшивания или посредством других механизмов. Например, подходящие сшивающие агенты включают бораты, такие как борная кислота, метаборат натрия, тетраборат натрия и т.п., титанаты, такие как хелатные сложные эфиры титана, диальдегиды, цирконий-содержащие соединения и различные смеси этих веществ. Выбор подходящего сшивающего агента обычно зависит от типа обработки, которую нужно выполнить, и используемого гидратируемого полимера. Количество сшивающего агента также зависит от условий скважины и типа обработки, которую нужно выполнить, но обычно составляет от примерно 10 ppm (млн-1) до примерно 1000 ppm иона металла сшивающего агента в жидкости гидратируемого полимера. Для некоторых применений водный раствор полимера сшивают немедленно после добавления сшивающего агента для образования высоковязкого геля. В других применениях реакцию сшивающего агента можно задержать, чтобы образование вязкого геля не произошло до желаемого времени.

Гидратируемый полимер, независимо или в комбинации со сшивающим агентом, присутствует в рабочей жидкости в концентрации, эффективной для достижения вязкости более 1000 сП при 3,77 сек-1.

Гранулу окисляющего соединения с замедленным высвобождением получают из ядер окисляющего соединения в псевдоожиженном слое путем распыления водного раствора силиката металла, как описано выше более подробно.

Внутреннюю устойчивость гранул окисляющего соединения можно контролировать анализом активности в интервалах путем измерения значения ТАМ (от английского Thermal Activity Monitoring - Мониторинг Термической Активности), причем устойчивость повышается с уменьшением значения ТАМ. Низкое значение ТАМ указывает на хороший срок хранения. Для некоторых применений значение ТАМ предпочтительно должно быть ниже примерно 15 мкВт/г и, в частности, ниже примерно 10 мкВт/г для окисляющего соединения. Значение ТАМ - это значение микрокалориметрического анализа энергии, высвобождаемой в процессе хранения, измеренное Монитором термической активности модели ТАМ® Thermal Activity Monitor от Thermometric AB (Швеция). Поскольку окисляющее соединение разрушается, оно выделяет тепло. Поток этого тепла измеряют в виде значения ТАМ в мкВт/г.

Композиции рабочей жидкости для стимуляции и завершения (обработки) скважины согласно изобретению могут дополнительно включать другие добавки. Добавки обычно включают для усиления устойчивости рабочей композиции для предотвращения разрушения, вызываемого выделением кислорода, изменением температуры, следами металлов, примесями в воде, которую добавляют в жидкую композицию, для предотвращения неоптимальной кинетики реакции сшивания, для защиты оборудования нефтяной скважины и предотвращения роста бактерий. Выбор компонентов, используемых в композиции рабочей жидкости, в большой степени определяется свойствами пласта углеводородов, где она будет использована. Такие добавки могут быть выбраны из группы, состоящей из воды, масел, солей (включая органические соли), сшивающих агентов, полимеров, биоцидов, ингибиторов коррозии, растворителей коррозии, модификаторов pH (например, кислот и оснований), деструкторов, хелатирующих металлы агентов, комплексообразователей металлов, антиоксидантов, увлажнителей, стабилизаторов полимеров, стабилизаторов глины, ингибиторов образования твердых отложений, растворителей твердых отложений, ингибиторов парафинизации, растворителей парафинов, ингибиторов образования асфальто-смолистых отложений, ингибиторов водного потока, добавок для фильтрации бурового раствора, химических цементных растворов, потокоотклоняющих материалов, веществ для консолидации песчаника, пропантов, модификаторов проницаемости, вязкоэластичных жидкостей, газов (например, азота и двуокиси углерода) и пенообразователей.

Согласно четвертому аспекту изобретения предложен способ разрыва подземного пласта, включающий:

введение под давлением в ствол скважины водной жидкости гидроразрыва, имеющей первую вязкость, где водная жидкость гидроразрыва является рабочей жидкостью, определенной выше, т.е. содержащей по меньшей мере один гидратируемый полимер, сшивающий агент для регулирования вязкости жидкости и гранулы покрытого окисляющего соединения,

формирование разрывов в подземном пласте с помощью этой жидкости гидроразрыва, имеющей первую вязкость, и растворение гранул покрытого окисляющего соединения через период времени,

снижение первой вязкости до второй вязкости с помощью растворенных гранул окисляющего соединения и

извлечение по меньшей мере части жидкости гидроразрыва, имеющей вторую вязкость.

Согласно пятому аспекту изобретения предложен способ очистки сточных вод или обезвоженных отходов, включающий приведение сточных вод или обезвоженных отходов в контакт с гранулами покрытого окисляющего соединения, определенными выше.

Такая обработка особенно удаляет запахи из сточных вод.

Гранулы покрытого окисляющего соединения можно применять на предприятии по обработке сточных вод на желаемой стадии для удаления запаха. Обычно местом применения может быть осадок сточных вод (ил), например, перед решетчатым фильтром, перед первым осаждением, перед второй обработкой или перед загустителями. Поскольку высвобождается кислород, может быть предпочтительным использовать гранулы перед второй обработкой.

Альтернативно местом применения может быть емкость для хранения осадка сточных вод перед обезвоживанием либо перед оборудованием для обезвоживания. Наконец, гранулы можно использовать для наружного септического осадка сточных вод или наружного органического материала.

Кроме того, изобретение относится к применению гранул покрытого окисляющего соединения, определенных выше, в области рабочих жидкостей для обработки скважин и для обработки сточных вод.

Следующие примеры представлены только для иллюстрации изобретения и не предназначены для ограничения объема изобретения. В этом описании проценты являются массовыми процентами, если не указано иное.

ПРИМЕРЫ

Примеры 1-10 относятся к получению покрытого перкарбоната натрия в лабораторном масштабе.

Примеры 11-14 относятся к получению покрытого перкарбоната натрия в промышленном масштабе.

Примеры 15 и 16 относятся к применению покрытого перкарбоната натрия в области нефтепромысла.

Примеры 1-10 (в лабораторном масштабе)

Исходные материалы

Для экспериментов по покрытию использовали перкарбонат натрия, ПКН (производитель Kemira Kemi АВ под торговым наименованием ECOX U из серийного производства).

Использовали силикаты щелочных металлов в различных молярных соотношениях и с различным содержанием сухого вещества. В нижеприведенных примерах использовали одно из перечисленного ниже:

Силикат натрия от Askania Sweden с содержанием сухого вещества 36 мас.% и молярным соотношением (MR) 3,3+/-0,2.

Силикат натрия от Cognis Germany с содержанием сухого вещества 30 мас.% и MR 4,0 +/- 0,1.

Силикат натрия от Silmaco Germany с содержанием сухого вещества 45 мас.% и MR 2,0.

Силикат калия от Askania Sweden с содержанием сухого вещества 34 мас.% и MR 3,4+/-0,1.

Когда использовали смеси силиката калия и силиката натрия с соотношением MR 3,3, приблизительное конечное мольное соотношение в смеси было SiO2:Na2O:K2O 10,2:2,1:1,0.

Когда использовали смеси силиката калия и силиката натрия с соотношением MR 4, приблизительное конечное мольное соотношение в смеси было SiO2:Na2O:K2O 8,5:1,3:1,0.

В некоторых экспериментах силикат был растворен в воде.

Анализ

Время растворения

Время растворения измеряли по электропроводности прибором Cond 340i, WTW на образцах массой 2 г в 1 л деионизованной воды при 20°C. Образец перемешивали со скоростью мешалки ~750 об/мин в процессе измерений. Скорость растворения представлена графически либо как время (мин) для достижения 90% от максимально полученной электропроводности (стандарт для ECOX), либо как достигнутая электропроводность в определенное время. Силикат сам по себе вносит вклад в достигнутую электропроводность, однако для сравнительных целей этот метод пригоден.

Устойчивость

Термическая устойчивость была проанализирована калориметрическими измерениями при 40°C на Мониторе термической устойчивости модели 2277 Thermal Activity Monitor, 4-канальной микрокалориметрической системы от Thermometric AB (Швеция). Если не указано другое, значение ТАМ - это измеренный удельный тепловой поток в мВт/кг через 24 часа. Масса образца составляла 4 г.

Содержание Si

Содержание силиката в покрытии измеряли прибором Perkin-Elmer 4300v ICP-oes в разбавленном растворе HNO3. Образец массой примерно 10 г измельчали и меньшее количество анализировали.

Слеживаемость

Тенденцию к слеживанию определяли следующим образом. 80 г образца помещали в пластиковый контейнер с 4 отверстиями, выполненными путем прокалывания контейнера иглой. Контейнер выдерживали при 30°C и 70% RH (относительной влажности) под давлением 10 м водяного столба на см2 в течение 96 часов. Результаты представлены в мас.% комков на образец.

Активный кислород

Активный кислород (АК) перекиси водорода определяли титрованием перманганатом калия (0,2 н.) в 10% серной кислоте. Растворяли примерно 5 г образца в 75 мл раствора 10% H2SO4. Титрование осуществляли прибором Metrohm 794 Basic Titrino, Metrohm 665 Dosimat и комбинированным Pt-электродом.

Влага

Образец (10 г) выдерживали при 60°C 3 часа в нагревательной камере. Содержание влаги определяли по изменению массы.

Насыпная плотность

В открытый сосуд объемом 0,502 л свободно насыпали примерно 0,6 л образца. Мягко разравнивали поверхность образца и сосуд взвешивали.

Истираемость

Истираемость или ломкость гранул измеряли как увеличение количества мелких частиц с использованием вращающейся трубки V-формы с пятью керамическими шариками. Образец массой 200 г вращали 10 минут со скоростью 30 об/мин. Образовавшиеся мелкие частицы размером менее 250 мкм определяют степень истираемости.

Испытания в лабораторном масштабе

Гранулы перкарбоната натрия (ECOX U) были покрыты различными типами покрытий различной толщины для оценки, насколько возможно замедлить высвобождение H2O2. Образцы готовили покрытием в псевдоожиженном слое. Для измерения того, насколько возможно замедлить высвобождение, использовали время растворения покрытых гранул.

Гранулы перкарбоната натрия (ECOX U) покрывали на оборудовании с псевдоожиженным слоем AGT 150 от Glatt (Германия).

Типичные испытания силикатных покрытий выполняли с использованием входящего потока воздуха со скоростью 100-170 м3/ч при температуре 85-150°C, в слое ECOX 2-3 кг с температурой слоя 70-105°C, при скорости распыления 25-45% раствора жидкого стекла 0,4-4,3 кг/ч. В некоторых испытаниях использовали последующую сушку.

В испытаниях со смесью силиката натрия и силиката калия силикат калия смешивали с силикатом натрия в соотношении 40:60, конечное содержание сухого вещества было примерно 35 мас.%, в некоторых случаях смесь растворяли в воде до 25%.

Количество силикатного покрытия рассчитывали как сумму Na2O и SiO2 (уравнения 1-3).

Содержание Si по анализу 10% (10 г/28,1 г/моль)·60,1 г/моль = 21,4 г SiO2

уравнение 1

Жидкое стекло содержит Na2O: 8,77 мас.%, SiO2: 27,85 мас.% (21,4/27,85)·8,77 = 6,7г Na2O

уравнение 2

21,4 г + 6,7 г = 28 г Na2SiO3=28% N2SiO3

уравнение 3

Образцы были покрыты с теоретическим значением от 10% до 50% Na2SiO3.

Параметры процесса в каждом тесте и результаты тестов представлены в Таблице 1. Устойчивость покрытых образцов Примеров 1-3 с течением времени представлена в Таблице 2.

Устойчивость каждого покрытия измеряли в виде теплового потока с течением времени. Для сравнения устойчивости между образцами использовали измерения через 24 часа (значения ТАМ), выполняли дополнительные анализы ТАМ через два и семь месяцев после первого измерения (Таблица 2). Образцы, покрытые жидким стеклом, имели уменьшенное значение ТАМ и сравнимое содержание перекиси водорода по сравнению с первым измерением. Это указывает на очень устойчивое покрытие. Содержание перекиси водорода Si-покрытых образцов было на ожидаемом уровне.

Образцы, покрытые силикатом, не показали ни увеличения слеживаемости (Таблица 1), ни увеличения истираемости по сравнению с непокрытыми образцами.

Фиг.4 графически иллюстрирует профиль растворения покрытых силикатом натрия гранул перкарбоната натрия при примерно 20°C с количествами силиката натрия 10%, 20%, 30%, 40% и 50% как функцию времени. Фиг.5 графически иллюстрирует профиль растворения покрытых силикатом натрия-калия гранул перкарбоната натрия, полученных в Примерах 9 и 10, при примерно 20°C как функцию времени.

Время растворения непокрытых образцов составляло секунды. Результаты ясно показывают, что время растворения перкарбоната натрия существенно увеличилось, если он покрыт силикатом натрия или силикатом натрия-калия.

Примеры 11-14 (испытания в промышленном масштабе)

Использовались те же исходные материалы, как в Примерах 1-9.

Для покрытия использовали реактор с псевдоожиженным слоем FBC 5000 от Glatt. Типичный размер партии был 3000-4000 кг гранул перкарбоната натрия.

Используемое жидкое стекло было получено, как описано в Примерах 11, 12 и 13. В Примере 14 использовали разбавленный раствор жидкого стекла.

Пример 11

3600 кг непокрытых гранул перкарбоната были покрыты 20 мас.% жидким стеклом при температуре слоя 78°С. Температура входящего воздуха была 115°C. Испытание проводили в одну стадию. Распыляли 2600 л жидкого стекла. Было определено содержание силиката - 7,6+/-0,2%. В перерасчете на Nа2SiO3-покрытие это соответствовало 21,3+/-0,7%. Электропроводность при 20 мин и 120 мин была 643+/-58 мкСм/см и 1805+/-26 мкСм/см соответственно. Измеренная насыпная плотность составила 0,98+/-0,01 кг/л. Значение ТАМ составило 2,6 мВт/кг. Содержание перекиси водорода составило 23,6+/-0,1% H2O2. Анализ эффекта снижения вязкости показал, что оно подходит для обработки скважин.

Пример 12

Пример 12 был выполнен так же, как Пример 11, для проверки воспроизводимости процесса в промышленном масштабе. Свойства продукта и растворимость были близки Примеру 11, что подтверждает воспроизводимость процесса.

Пример 13

Пример 13 был выполнен так же, как Пример 11, за исключением того, что получали 15 мас.% покрытие. Содержание покрытия было таким, как планировалось, соответственно, растворение было более быстрым, чем в Примерах 11 и 12.

Пример 14

По сравнению с Примером 11 распыляемый раствор был разбавлен, температура вводимого воздуха была 120°C. Разбавление дало положительный эффект с более медленной скоростью растворения. Скорость растворения была ближе к 25% продукту, покрытому в лаборатории, который также был покрыт разбавленным раствором. Насыпная плотность была немного выше для этого продукта по сравнению с другими испытаниями. Гранулометрический состав был со средним значением 0,71-1,0 мм, что сравнимо с лабораторным образцом.

Все промышленные испытания были стабильными с точки зрения перспективы процесса, а желаемый уровень покрытия был достигнут. Все образцы имели низкие значения ТАМ, а содержание влаги, которое обеспечивает стабильность продукта, и содержание перекиси водорода были такими, как ожидали.

Результаты анализа по промышленным испытаниям согласно Примерам 11-14 представлены в Таблице 3.

Фигура 6 графически иллюстрирует профиль растворения покрытых силикатом натрия гранул перкарбоната натрия, полученных в промышленных испытаниях в Примерах 11, 12, 13 и 14 при примерно 20°C, как функцию времени. Результаты ясно показывают, что время растворения перкарбоната натрия существенно увеличено при покрытии силикатом натрия.

Примеры 15 и 16 (использование покрытого перкарбоната натрия в области нефтепромысла)

Пример 15

В этом примере анализировали устойчивость покрытия силикатом натрия перкарбоната натрия и его способность к разрушению гуара в течение 60 минут моделирования выкачивания нефти. В сосуд на 2 л к 10 г анионного карбоксиметил-гидроксипропилгуара, коммерчески доступного от фирмы Hercules под торговым наименованием Aqualon Galactasol 651, добавляли 1000 г деионизованной воды и перемешивали примерно 30 минут со скоростью 300 об/мин с образованием исходного раствора. К 175 г исходного раствора добавляли 0,8 г сшивающего агента на основе титана, коммерчески доступного от фирмы E.I. du Pont de Nemours и Company под торговым наименованием Tyzor® 131, перемешивали примерно 2 минуты со скоростью 1500 об/мин и оставляли для образования геля на 30 минут. Используя роторный вискозиметр Grace M3500A, оборудованный ротором R1 и отвесом В2, гель предварительно обрабатывали при скорости сдвига 75,4 с-1 при заданной температуре 30 минут и затем обрабатывали 30 секунд при скорости сдвига при 3,77 с-1 для измерения начальной вязкости геля. Затем добавляли деструктор и гель обрабатывали при скорости сдвига 75,4 с-1 60 минут с перерывами на 30 секунд при 3,77 с-1 для измерения вязкости через 1, 3, 5, 7, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55 и 60 минут. Параметры каждого теста представлены в Таблице 4.

Фиг.1-3 графически иллюстрируют вязкость жидкости как функцию времени со всеми данными для описанных образцов, приведенную как процент от начальной вязкости. Данные, полученные для комнатной температуры, представленные на фиг.1, показывают, что оба покрытых силикатом образца имеют наилучшую устойчивость относительно непокрытого перкарбоната натрия, протестированного при той же температуре. Гранулы перкарбоната натрия, покрытые 30 мас.% силикатом натрия, показали меньшее высвобождение как функцию времени, чем гранулы перкарбоната натрия, покрытые 10% силикатом натрия. При более высоких температурах, однако, перкарбонат высвобождался более быстро в гель, как показано более быстрым уменьшением вязкости, и в тестах при 88°C было небольшое различие между покрытыми и непокрытыми образцами.

Пример 16

В этом примере изучали деструкцию гуарового полимера в отсутствие сдвига для различных покрытых и непокрытых гранул перкарбоната натрия. В сосуд на 2 л к 15 г гуарового полимера Aqualon Galactasol 651 добавляли 1500 г деионизованной воды и перемешивали 30 минут при 3000 об/мин для получения исходного раствора гуарового полимера. Гуаровый полимер был несшитым. 300 г исходного раствора наливали в сосуд на 400 мл. Половину этого количества (150 мл) наливали в камеру старения под давлением, коммерчески доступную от фирмы Fann Instrument Company, и добавляли различные количества покрытых и непокрытых гранул перкарбоната натрия, как показано в Таблице 5. Оставшийся раствор гуарового полимера (150 мл) добавляли в камеру, которую затем герметизировали и оставляли под давлением. Камеру старения встряхивали три раза для диспергирования гранул перкарбоната натрия и помещали в термостат на время, указанное в Таблице 6. Затем измеряли вязкость при 3,77 с-1 при 24°C на вискозиметре Grace M3500A, оборудованном ротором R1 и отвесом В2. Используемые температуры и давления выбирали таким образом, чтобы смоделировать глубины от 150 до 760 м, а время варьировали от 4 до 28 часов. Используемые температуры и давления для моделирования различных глубин нефтяных скважин представлены в Таблице 5, а в Таблице 6 представлены экспериментальные условия и результаты для каждого образца.

Результаты показывают, что покрытый 30 мас.% силикатом натрия перкарбонат натрия имеет интересный профиль деструкции гуара. При небольших глубинах и коротком времени покрытый силикатом натрия перкарбонат натрия показал значительно более медленную деструкцию, чем непокрытый перкарбонат натрия, но при больших глубинах и более длительном времени он разлагается так же, как непокрытый перкарбонат натрия. Более высокая скорость деструкции гуара является результатом повышенной скорости разрушения перкарбоната натрия при повышенных температурах. Это вызывает быстрое повышение давления внутри покрытия, разрушая его изнутри и позволяя перкарбонату натрия выходить в гуар до того, как покрытие растворится. Однако температура гуара только немного повышается по сравнению с температурой поверхности по мере того, как его закачивают в канал, и затем повышается внизу скважины.

Это описание использует примеры для раскрытия изобретения, включая наилучший вариант, и позволяет специалисту реализовать и использовать изобретение. Патентуемый объем изобретения определен формулой изобретения и может включать другие примеры, которые понятны специалистам. Такие другие примеры находятся в рамках изобретения, если они содержат структурные элементы, которые не отличаются от формулировок формулы изобретения, либо если они включают эквивалентные элементы с несущественными отличиями от формулировок формулы изобретения.

Реферат

Настоящее изобретение относится к способу получения гранулы покрытого окисляющего вещества, имеющей хорошие свойства замедленного высвобождения. Способ включает получение ядер окисляющего соединения, полученных путем гранулирования в псевдоожиженном слое с распылением, распыление водного раствора силиката металла на ядра окисляющего соединения в псевдоожиженном слое, где водный раствор силиката металла содержит по меньшей мере 15 мас.% силиката металла, и сушку с получением покрывающего слоя силиката металла на ядрах окисляющего соединения. Предложена гранула, полученная указанным выше способом. Рабочая жидкость для обработки скважин содержит по меньшей мере один гидратируемый полимер, сшивающий агент для регулирования вязкости жидкости, указанные выше гранулы. Способ гидроразрыва подземного пласта включает введение жидкости разрыва, являющейся указанной выше жидкостью обработки, формирование разрывов, растворение гранул, снижение вязкости жидкости и ее извлечение из пласта. Способ очистки осадка сточных вод или обезвоженных отходов включает приведение их в контакт с указанными выше гранулами. Изобретение развито в зависимых пунктах формулы. Технический результат - повышение устойчивости и эффективности гранул. 5. н. и 18 з.п. ф-лы, 16 пр., 6 табл., 6 ил.

Формула

a) получение ядер окисляющего соединения, полученных путем гранулирования в псевдоожиженном слое с распылением,

b) распыление водного раствора силиката металла на ядра окисляющего соединения в псевдоожиженном слое, где водный раствор силиката металла содержит по меньшей мере 15 мас.% силиката металла и

c) сушку с получением покрывающего слоя силиката металла на ядрах окисляющего соединения при условии, что количество покрывающего слоя силиката металла составляет по меньшей мере 8 мас.%, предпочтительно по меньшей мере 10 мас.% от общей массы гранулы.

по меньшей мере один гидратируемый полимер;

сшивающий агент для регулирования вязкости жидкости; и

гранулы окисляющего соединения, имеющие покрытие с замедленным высвобождением, где указанная гранула окисляющего соединения определена в любом из пп.13-15.

введение под давлением в ствол скважины водной жидкости гидроразрыва, где водная жидкость гидроразрыва является рабочей жидкостью, определенной в любом из пп.16-21,

формирование разрывов в подземном пласте с помощью жидкости гидроразрыва, имеющей первую вязкость, и растворение гранул покрытого окисляющего соединения через период времени,

снижение первой вязкости до второй вязкости с помощью растворенных гранул окисляющего соединения и

извлечение по меньшей мере части жидкости гидроразрыва, имеющей вторую вязкость.

Комментарии