Носитель катализатора и способ его получения - RU2441702C2

Код документа: RU2441702C2

Чертежи

Описание

Настоящее изобретение подтверждает преимущество Европейской заявки № 07115255.7, поданной 30 августа 2007 г., включенной сюда посредством ссылки.

Данное изобретение относится к носителю катализатора и способу его получения. В частности, данное изобретение относится к носителю катализатора на основе диоксида кремния-оксида алюминия, который может использоваться с каталитически активным компонентом для катализа ряда реакций, в частности (но не исключительно) реакций гидрогенизации.

Известен широкий ряд носителей катализатора, включая носители катализатора на основе пористых тугоплавких оксидов, таких как диоксид кремния. Использование силикагельного носителя обычно дает относительно плохие результаты.

Известно получение аморфного диоксида кремния-оксида алюминия из солей алюминия, таких как хлорид алюминия или сульфат алюминия, и источников кремния, таких как силикат натрия (жидкое стекло). Такой способ описан, например, в US 4988659. Главными недостатками такого аморфного диоксида кремния-оксида алюминия являются необходимость сушки распылением массы совместного геля с образованием сферических частиц и высокое остаточное содержание соли независимо от стадий промывки. Действительно, многие анионы, такие как Cl- и/или (SO4)2-, остаются уловленными в структуре диоксида кремния-оксида алюминия даже после промывки, тогда как соответствующие катионы, обычно Na+, закрепляются на структуре диоксида кремния-оксида алюминия.

Различные документы рассматривают комбинацию силикагеля и оксида алюминия, и они включают в себя US 2285314, где силикагель смешивается с водным оксидом алюминия с образованием катализатора с диоксид кремния-оксид алюминия-носителем, и GB 1223878, где силикагель смешивается с источником оксида алюминия, таким как алюминат натрия, при рН 7,5-11 с получением носителя на основе диоксида кремния с частицами оксида алюминия, осажденными на нем. Указанные носители оба дают ограниченное улучшение характеристик по сравнению с чистым диоксидом кремния.

Различные другие документы, такие как GB 1178594, рассматривают использование синтетических цеолитов (алюмосиликата) в качестве носителей катализатора. Синтетические цеолиты являются кристаллическими твердыми материалами. Синтетические цеолиты обычно получают способом медленной кристаллизации геля диоксида кремния-оксида алюминия (полученного из тонкодисперсного чистого диоксида кремния и алюмината натрия) в присутствии щелочей и органических шаблонов с последующими промывкой и сушкой распылением. Одним из важных способов осуществления синтеза цеолитов является золь-гель процесс.

Цеолиты дают лучшие результаты в качестве носителя катализатора, но являются дорогостоящими в изготовлении. Кроме того, синтетические цеолиты обычно состоят из мелких частиц (около 10 мкм). Поскольку носитель катализатора обычно имеет размер около 100 мкм, цеолитные частицы (около 10 мкм) должны быть агломерированы в более крупные частицы (около 100 мкм), что обычно осуществляется при использовании связующего. Такие продукты имеют недостатком большую чувствительность к истиранию по сравнению с «одночастичными» продуктами, такими как продукты на основе силикагеля.

Целью настоящего изобретения является создание носителя катализатора, имеющего улучшенные свойства, особенно, высокие характеристики и низкое значение истирания. Целью настоящего изобретения является создание простого способа получения такого носителя катализатора.

Согласно настоящему изобретению предусматривается аморфный носитель катализатора, содержащий, по меньшей мере:

(1) первый оксид, выбранный из группы, состоящей из диоксида кремния, оксида германия, оксида титана, оксида циркония или их смесей;

(2) оксид металла группы 3; и

(3) анионы в количестве не более 10% мас. носителя катализатора,

в котором оксид металла группы 3 введен в структуру первого оксида на молекулярном уровне.

В частности, оксид металла группы 3 обычно присутствует в тетраэдральном расположении, как показано ядерно-магнитным резонансным анализом. Особенно27Al - ЯМР (в твердом состоянии) может использоваться для показа тетраэдрального расположения оксида металла группы 3, когда оксидом металла группы 3 является оксид алюминия. Действительно,27Al ЯМР обеспечивает распознавание различных расположений алюминия. Спектральная область 50-70 миллионных долей (м.д.), особенно, около 54 м.д., соответствует тетраэдрально координированному алюминию, область около 0 м.д. присвоена октаэдрально координированному алюминию, область около 30 м.д. относится к пентаэдральному алюминию и область около 180 м.д. соответствует металлическому алюминию. В настоящем изобретении выражение «оксид металла группы 3 присутствует в тетраэдральном расположении, как показано ядерно-магнитным резонансным анализом» означает, что никакие другие пики, соответствующие металлическому, пентаэдральному или, особенно, октаэдральному алюминию, не присутствуют дополнительно в соответствии с27Al-ЯМР анализом. Действительно, часть октаэдрально координированного алюминия является ЯМР-неработающей, благодаря высокой анизотропии указанных участков. Таким образом, согласно настоящему изобретению только ЯМР-пики тетраэдральной координации должны присутствовать на спектре. Это не должно исключать присутствие нескольких других расположений, особенно, октаэдральной координации, в продукте, но так, что другие расположения будут невидимыми на ЯМР-спектре.11В-ЯМР с вращением под магическим углом (MAS) или твердотельный11В-ЯМР может быть использован для показа тетраэдрального расположения оксида металла группы 3, когда оксидом металла группы 3 является оксид бора. Твердотельный11Ga-ЯМР может быть использован для показа тетраэдрального расположения оксида металла группы 3, когда оксидом металла группы 3 является оксид галлия.

Трансмиссионная электронная микроскопия ((ТЭМ)(ТЕМ)) и/или сканирующая электронная микроскопия ((СЭМ)(SEM)), спаренная с энергодисперсионной рентгеновской спектрометрией ((ЭДРС) (EDX)), показывает, что оксид алюминия неожиданно найден не только на наружной стороне шариков силикагеля (например, как покрытие), но также внутри шариков силикагеля. Поэтому носитель катализатора настоящего изобретения является довольно гомогенным на молекулярном уровне. Таким образом, выражение «введенный в структуру первого оксида на молекулярном уровне» предназначено означать, что второй оксид вводится в микроскопическую структуру первого оксида и, таким образом, что получаемый носитель катализатора является гомогенным в противоположность первому оксиду, на котором второй оксид будет наноситься и/или осаждаться.

Выражение «аморфный» предназначено означать твердый материал, в котором отсутствует длительный порядок положений атомов в противоположность твердым материалам, в которых имеется длительный порядок положений атомов, которые называются кристаллическими твердыми материалами. Цеолиты являются кристаллическими твердыми материалами. «Аморфная» или «кристаллическая» природа носителей катализатора настоящего изобретения может быть показана рентгеновской дифракционной спектрометрией ((РДС)(XRD)).

Согласно настоящему изобретению анионами, необязательно присутствующими в носителе катализатора, могут быть, например, Cl-, (CO3)2-, (SO4)2- и/или NO3-. Ассоциированным катионом может быть, например, Na+. Количество анионов составляет обычно самое большое 10% мас. носителя катализатора, предпочтительно, самое большое 8% мас., более предпочтительно, самое большое 6% мас., особенно, самое большое 5% мас., с особым предпочтением, самое большое 3% мас., с более высоким предпочтением, самое большое 2,5% мас. Количество анионов составляет обычно, по меньшей мере, 0,05% мас. носителя катализатора, в частности, по меньшей мере, 0,5% мас., более предпочтительно, по меньшей мере, 1% мас., например, по меньшей мере, 1,5% мас. Количество катионов составляет обычно самое большое 10% мас., предпочтительно, самое большое 5% мас., более предпочтительно, самое большое 3% мас., особенно, самое большое 2,5% мас.

Количество анионов, присутствующих в носителе катализатора, может быть определено любым известным методом. В частности, общее содержание хлора может быть определено методом Вюрца-Шмитта (общее окислительное разложение пероксидом натрия и последующее титрование 0,1 N AgNO3); концентрация серы может быть определена методом индуктивно спаренной плазменно-оптической эмиссионной спектрометрии после микроволновой общей варки образца в закрытом сосуде; концентрации углерода и азота могут быть определены элементарным анализом, например, с использование аппарата VarioEl (Elementar). Можно допустить, что указанные элементы соответствуют соответствующим анионам. В частности, Cl соответствует Cl-; N соответствует NO3-; C соответствует (CO3)2-, и S соответствует (SO4)2-. Значения, полученные для Cl, N, C и S, таким образом, могут быть преобразованы в количества соответствующих анионов.

Оксид металла группы 3 может быть выбран из группы, состоящей из оксида алюминия, оксида бора и оксида галлия, предпочтительно, из оксида алюминия и оксида галлия. Особенно предпочтительный вариант содержит оксид алюминия.

Первый оксид преимущественно содержит диоксид кремния, особенно аморфный диоксид кремния, такой как шарики силикагеля или диатомовая земля.

Шарики силикагеля являются особенно предпочтительными. Шарики силикагеля могут иметь средний диаметр в интервале от 20 до 4000 мкм.

Например, для катализатора неподвижного слоя шарики силикагеля могут иметь средний диаметр в интервале от 500 до 4000 мкм, предпочтительно, от 1000 до 3000 мкм, например, от 2000 до 2500 мкм.

В другом варианте для катализатора псевдоожиженного слоя шарики силикагеля могут иметь средний диаметр в интервале от 20 до 500 мкм, предпочтительно, от 30 до 300 мкм, более предпочтительно, от 50 до 200 мкм, с особым предпочтением, от 90 до 140 мкм, обычно, от 100 до 130 мкм, особенно, от 110 до 120 мкм. Шарики силикагеля, имеющие диаметр менее 40 мкм, обычно не присутствуют; действительно, обычно шарики диаметра менее 50 мкм не используются, особенно, шарики с диаметром менее 63 мкм. Площадь поверхности по методу БЭТ шариков силикагеля может составлять от 100 до 800 м2/г, обычно, от 200 до 700 м2/г, особенно, от 300 до 600 м2/г. Размер пор шариков силикагеля может составлять от 1 до 30 нм, предпочтительно, от 2,5 до 25 нм, особенно, от 5 до 20 нм.

Оксид металла группы 3 обычно присутствует в носителе катализатора согласно настоящему изобретению в количестве, по меньшей мере, 1%, предпочтительно, по меньшей мере, 2%, более предпочтительно, по меньшей мере, 3%, причем значения около 5% дают хорошие результаты. Количество оксида металла группы 3 в носителе катализатора согласно настоящему изобретению составляет обычно самое большое 50%, особенно, самое большое 30%, в частности, самое большое 20%, например, 10%. Подходящий интервал количества оксида металла группы 3 составляет от 1 до 50%, например, около 5-10%. Количество оксида металла группы 3 выражено в процентах от массы носителя катализатора.

Носитель катализатора настоящего изобретения обычно используется с каталитически активным компонентом с образованием катализатора.

Таким образом, настоящее изобретение также предусматривает катализатор, содержащий каталитически активный компонент и носитель, как описано здесь.

Каталитически активный компонент может широко варьироваться в зависимости от предполагаемого использования катализатора. Носители в соответствии с настоящим изобретением могут использоваться с активными металлами, особенно, переходными металлами, такими как ванадий или молибден, в частности, с благородными металлами, такими как металлы, выбранные из группы, состоящей из платины, палладия, иридия, родия, золота, серебра или их смесей.

Катализатор согласно настоящему изобретению может быть получен любым известным способом с использованием носителя катализатора настоящего изобретения, как рассмотрено в Ullmann's Encyclopaedia of Industrial Chemistry, Chapter “Heterogeneous Catalysis and Solid Catalysts” (DOI: 10.1002/14356007.a05-313, Article Online Posting Date: January 15, 2003), особенно страницы 42-44. Например, катализатор может быть получен любым известным способом из пропитки, адсорбции, осаждения или окислительного осаждения.

Согласно другому аспекту настоящего изобретения предусматривается способ получения носителя катализатора, причем способ содержит:

(а) смешение первого оксида, выбранного из группы, состоящей из: диоксида кремния, оксида германия, оксида титана, оксида циркония или их смесей, предпочтительно, шариков силикагеля или диатомовой земли, с безводным источником оксида металла группы 3 и водой при рН выше 11 с образованием в результате суспензии,

(b) необязательную промывку носителя катализатора водой,

(с) отделение носителя катализатора от воды,

(d) необязательные сушку и/или прокаливание носителя катализатора.

Обычно способ согласно указанному другому аспекту настоящего изобретения дает носитель катализатора согласно более ранним аспектам настоящего изобретения.

Обычно первый оксид согласно указанному другому аспекту настоящего изобретения содержит первый оксид, как описано здесь.

Первый оксид металла может использоваться в форме водной суспензии, и безводный источник оксида металла группы 3 может использоваться как водный раствор.

Температура на стадии (а) составляет обычно, по меньшей мере, 30°C, в частности, по меньшей мере, 50°C, причем значения, по меньшей мере, 70°C дают хорошие результаты. Температура на стадии (а) составляет обычно самое большое 95°C, во многих случаях самое большое 90°C, причем значения самое большое 85°C и особенно самое большое 80°C являются обычными. Подходящие интервалы температуры на стадии (а) составляют от 30 до 90°C, предпочтительно, от 55 до 85°C, более предпочтительно, от 70 до 80°C, например, около 75°C.

Водой, используемой на стадии (а), является обычно деминерализованная вода.

Значение рН смеси на стадии (а) составляет выше 11, предпочтительно, по меньшей мере, 11,5. Значение рН смеси на стадии (а) составляет обычно самое большое 12,5, в частности, самое большое 12. Например, рН смеси на стадии (а) составляет от 11,5 до 12. Значение рН смеси на стадии (а) может корректироваться с помощью рН-модифицирующих соединений. В частности, если рН должен быть увеличен, может быть введен гидроксид щелочи, такой как гидроксид натрия или гидроксид калия или подходящие альтернативные основания. Смесь на стадии (а) обычно перемешивают механической мешалкой для того, чтобы поддерживать силикагель в виде суспензии.

Смесь на стадии (а) может перемешиваться в течение от 5 до 90 мин, обычно, в течение от 10 до 75 мин, предпочтительно, от 15 до 60 мин, особенно, от 15 до 30 мин, например, около 20 мин.

Термин «безводный» означает вещество, которое не содержит воду. Так гель оксида алюминия является водным, но не безводным. Безводный источник может предназначаться быть предусмотренным в растворе или суспензии, но тем не менее классифицируется как безводный.

Безводный источник оксида металла группы 3 может содержать оксид металла [металла группы 3]. Например, когда оксид металла группы 3 содержит оксид алюминия, безводным источником оксида металла группы 3 может быть алюминат натрия. Это находится в заметном противоречии с общей технологией получения, например, диоксида кремния-оксида алюминия, где соли алюминия обычно используются в качестве источника алюминия, требуя стадии прокаливания с окислением соли металла.

Согласно указанному дополнительному аспекту настоящего изобретения продукт, получаемый на стадии (а), может быть промыт, по меньшей мере, один раз водой для того, чтобы исключить небольшие частицы и/или примеси, например, щелочные производные, такие как NaOH или силикат натрия. Водой является обычно деминерализованная вода. В другом варианте продукт, получаемый на стадии (а), может быть промыт водой более одного раза, например продукт, получаемый на стадии (а), может быть промыт водой три раза. Согласно другому дополнительному варианту надосадочная вода, присутствующая в продукте, получаемом на стадии (а), может быть только заменена свежей водой.

Отделение носителя катализатора от воды на стадии (с) может быть проведено в соответствии с любым способом, известным в технике, например декантацией, фильтрацией и/или центрифугированием.

Носитель катализатора, получаемый после стадии (с), может быть необязательно высушен и/или прокален на стадии (d) в соответствии с любым способом, известным в технике. Если каталитически активный компонент вводят в носитель в воде, тогда перед введением каталитически активного компонента сушка или прокаливание носителя пригодно не требуется, особенно когда источником металла группы 3 является оксид.

Например, носитель катализатора, получаемый после стадии (с), может быть высушен с использованием печи с воздушной циркуляцией, например, при температуре от 100 до 200°C при атмосферном давлении. Он также может быть высушен в печи при пониженном давлении. Носитель катализатора может быть также прокален, например, при температуре около 400°C. Таким образом, способ может включать стадию (d), содержащую сушку носителя катализатора. Хотя прокаливание может быть также осуществлено, предпочтительные варианты не повышают температуру выше 200°C перед введением каталитически активного компонента.

Способ согласно указанному другому аспекту имеет преимущество быть простым, легко приводя поэтому к носителю катализатора в соответствии с вариантами изобретения. Данный способ также имеет преимущество давать чистый продукт, содержащий немного примесей, что делает ненужной дорогостоящую промывку. Продукт, полученный согласно указанному другому аспекту изобретения, может содержать менее 15% примесей, предпочтительно, менее 10% примесей, более предпочтительно, менее 5% примесей, например, менее 2% мас. примесей. Процентное содержание примесей выражается как процентное содержание по массе носителя катализатора. Примесями, которые могут присутствовать в носителе катализатора настоящего изобретения, являются, например, соли натрия, такие как силикат натрия.

Настоящее изобретение также предусматривает носитель катализатора, полученный:

(а) смешением первого оксида, выбранного из группы, состоящей из: диоксида кремния, оксида германия, оксида титана, оксида циркония или их смесей, предпочтительно, шариков силикагеля или диатомовой земли, с безводным источником оксида металла группы 3 и водой при рН выше 11 с образованием в результате суспензии,

(b) необязательной промывкой носителя катализатора водой,

(с) отделением носителя катализатора от воды,

(d) необязательными сушкой и/или прокаливанием носителя катализатора.

Настоящее изобретение также предусматривает применение каталитически активного компонента и носителя катализатора, рассмотренных здесь, в качестве катализатора.

Каталитически активный компонент может широко варьироваться в зависимости от предполагаемого использования катализатора. Носители в соответствии с настоящим изобретением могут использоваться с активными металлами, особенно, переходными металлами, такими как ванадий или молибден, в частности, с благородными металлами, такими как платина, палладий, иридий, родий, серебро или золото или их смеси. Такие катализаторы используются для катализа реакций восстановления, особенно, для реакций гидрогенизации, таких как гидрогенизация углеводородов или нитробензола, или для катализа реакций окисления, таких как окисление пропилена до акролеина.

Носитель катализатора согласно настоящему изобретению является особенно подходящим для получения катализаторов гидрогенизации, используемых в хорошо известном способе алкилантрахинона (алкилантрахинонов), или АО-способе (смотри, например, “Ullmann's Encyclopaedia of Industrial Chemistry”, Fifth Edition, 1989, Volume 3, pages 447-457). Выражение «способ алкилантрахинона» предназначено для обозначения способа получения водного раствора пероксида водорода, который состоит в обработке рабочего раствора, по меньшей мере, одного алкилантрахинона и/или, по меньшей мере, одного тетрагидроалкилантрахинона на стадии гидрогенизации в разбавителе с получением одного или более алкилантрагидрохинонов и/или алкилтетрагидроантрагидрохинонов. Рабочий раствор, выходящий со стадии гидрогенизации, затем подвергают окислению кислородом, воздухом или кислородобогащенным воздухом с получением пероксида водорода и с преобразованием алкилантрахинонов и/или алкилтетрагидроантрахинонов. Образованный пероксид водорода затем выделяют из рабочего раствора с помощью стадии экстракции, например, с использованием воды, пероксид водорода извлекают в форме неочищенного водного раствора пероксида водорода. Рабочий раствор, выходящий со стадии экстракции, затем рециклируют на стадию гидрогенизации для того, чтобы возобновить цикл получения пероксида водорода.

Термин «алкилантрахиноны» предназначен обозначать, например, 9,10-антрахиноны, замещенные в положении 1, 2 или 3, по меньшей мере, одной боковой алкил-цепью линейного или разветвленного алифатического типа, содержащей, по меньшей мере, один углеродный атом. Указанные алкил-цепи обычно содержат менее 9 углеродных атомов и, предпочтительно, менее 6 углеродных атомов. Примерами таких алкилантрахинонов являются 2-этил-антрахинон, 2-изопропилантрахинон, 2-втор- и 2-трет-бутил-антрахинон, 1,3-, 2,3-, 1,4- и 2,7-диметилантрахинон и 2-изо- и 2-трет-амилантрахинон и смеси указанных хинонов.

Термин «алкилантрагидрохиноны» предназначен обозначать 9,10-гидрохиноны, соответствующие 9,10-алкилантрахинонам, определенным выше.

Настоящее изобретение поэтому также относится к катализатору, содержащему носитель катализатора настоящего изобретения и палладий в качестве каталитически активного компонента для катализа реакций гидрогенизации в способе алкилантрахинона (алкилантрахинонов) для получения пероксида водорода.

Настоящее изобретение поэтому также относится к применению каталитически активного компонента и носителя катализатора настоящего изобретения в качестве катализатора для катализа реакций гидрогенизации в способе алкилантрахинона (алкилантрахинонов) для получения пероксида водорода.

Имея описанное в общем плане изобретение, отдельные его варианты будут теперь показаны только путем примера.

Примеры

Эксперименты с 27Al-ядерным магнитным резонансом (27Al-ЯМР)

27Al-ЯМР-эксперименты на носителях катализатора выполняют на спектрометре при 78,2 МГц с импульсом 18°, импульсом запаздывания 1 с и частотой вращения 8 кГц. Эталоном является Al(NO3)3. Целью данных экспериментов является показ тетраэдрального и/или октаэдрального расположения Al. Действительно, указанные два вида алюминия показывают различные пики в27Al-ЯМР: спектральная область 50-70 м.д., особенно, около 54 м.д., соответствует тетраэдрально координированному алюминию, тогда как область около 0 м.д. присвоена октаэдрально координированному алюминию. Другие пики, соответствующие алюминиевым частицам, могут присутствовать около -180 м.д. (металлический алюминий) или около 30 м.д. (пентаэдральный алюминий).

Рентгеновская дифракционная спектрометрия ((РДС)(XRD))

Носители катализатора анализируют методом РДС с использованием порошкового гониометра типа Philips PW 1050 θ/2θ Bragg-Brentano в сочетании с генератором рентгеновских лучей Philips PW 1729, оборудованным рентгеновской трубкой с Cu-анодом, и с диффрактометром Philips PW 1710. Перед анализом образцы слегка прессуют в плоском прямоугольном держателе образца. Диффрактограмму записывают от 1 до 70° 2θ в течение приблизительно 1 ч (1,2° 2θ/мин) с анодным током 40 мА и напряжением 40 кВ. Диффрактограммы обсчитывают количественно с использованием идентификационной программы Traces ν6.

Энергодисперсионная рентгеновская спектрометрия ((ЭДРС) (EDX))

ЭДРС-распределение используют для определения гомогенности дисперсии различных элементов и, в частности, алюминия в носителе катализатора.

Для того чтобы определить ЭДРС-распределение после регистрации РДС-спектра и выполнения микрофотографий методом сканирующей электронной микроскопии ((СЭМ)(SEM)) или трансмиссионной электронной микроскопии ((ТЭМ)(TEM)) в интересующей области (ROI), выбирают параметры обнаружения как функцию образца и заданных параметров микроскопа (например, увеличения). Они включают число пикселов на микрофотографии (обычно, 128×128 пикселов или 256×256 пикселов), энергетические интервалы, соответствующие пикам определяемых элементов, время выдержки (время обнаружения на пиксел) и число разверток.

СЭМ-ЭДРС-анализ проводят с использованием сканирующего электронного микроскопа (Gemini Leo 982), объединенного с ЭДРС-детектором (Oxfofd).

Перед анализом образец погружают в полиметилметакрилат (ПММА), поверхность образца шлифуют с использованием ультрамикротома Reichert Supernova и металлизируют c помощью Pt/Pd с использованием установки Cressington Sputter.

ТЭМ-ЭДРС-анализ проводят с использованием трансмиссионного электронного микроскопа (Zeiss EM910), объединенного с ЭДРС-детектором (Oxfofd).

Перед анализом образец погружают в полиметилметакрилат (ПММА), и тонкие срезы образцов получают с использованием ультрамикротома Reichert Supernova.

СЭМ-ЭДРС-анализ используют для распределений с низким увеличением носителей катализатора, тогда как ТЭМ-ЭДРС-анализ используют для высоких увеличений.

Длинноволновая дисперсионная рентгеновская флуоресцентная спектрометрия ((ДВ-ДРФС)(WD-XRF))

ДВ-ДРФС-измерения проводят на катализаторах с использованием прибора PANalytical PW2404 XRF, оборудованного устройством смены образцов PW 2540 VRC и программным обеспечением UniQuant (Omega Data Systems).

Перед анализом образцы прессуют в Chemplex-алюминиевых чашках для образцов с использованием пресса Herzog TP20/2D.

Количество анионов

Общее содержание хлора определяют методом Вюрца-Шмитта, а именно после общего окислительного разложения пероксидом натрия и последующим титрованием 0,1 N AgNO3.

Концентрацию серы определяют методом индуктивно спаренной плазменно-оптической эмиссионной спектрометрии (ИСП-ОЭС)(ICP-OES)) после микроволновой общей варки образца в закрытом сосуде.

Концентрации углерода и азота определяют элементарным анализом с использование аппарата VarioEl (Elementar).

Анализ палладия гравиметрическим методом

Палладий экстрагируют из катализатора мягким кипячением при 80°C в течение 15 мин в разбавленном растворе хлорида водорода, содержащем пероксид водорода в качестве окислителя (3 г катализатора, 50 мл деминерализованной, 10 мл концентрированного раствора HCl и 1 мл H2O2). Носитель отделяют фильтрацией и промывкой нерастворимой фракции водой. После солубилизации раствор, содержащий палладий, обрабатывают с помощью 5 мл NaOH (10 N) с достижением кислотности около 0,25 N. Смесь нагревают до кипения, добавляют 20 мл диметилглиоксима при 1% в метаноле с интенсивным перемешиванием стеклянным стержнем, и нагревание продолжают в течение 30 мин. Смесь охлаждают в течение 2 ч, затем осадок фильтруют, промывают 5 × 20 мл горячей подкисленной воды и 2 × 10 мл метанола и сушат в печи при 110°C в течение 30 мин. Содержание палладия (г/кг) рассчитывают в соответствии со следующим уравнением:

Содержание палладия (г/кг) = масса осадка (г) × 0,3167 × 1000 / масса образца

Постоянная 0,3167 соответствует соотношению молекулярной массы палладия и диметилглиоксимного осадка.

Пример 1

Получение носителя катализатора и палладиевого катализатора согласно изобретению

100 г шариков силикагеля загружают в 2-л реакторный сосуд вместе с 500 мл деминерализованной воды с образованием в результате суспензии шариков силикагеля в воде. Шарики силикагеля являются дважды просеянного качества с распределением частиц по размеру от 63 до 150 мкм и средним диаметром от 110 до 120 мкм. Размер пор находится в интервале 5-20 нм, и площадь поверхности по методу БЭТ составляет 300-600 м2/г. Предпочтительные характеристики диоксида кремния представлены в таблице 1 ниже.

В суспензию шариков силикагеля вводят 21,7 г раствора алюмината натрия (23% оксида алюминия - 19% Na2O) c образованием суспензии. Полученный носитель катализатора, таким образом, содержит теоретическое количество оксида алюминия около 5% мас. Смесь перемешивают со скоростью примерно 200 об/мин с поддержанием суспензии и нагреванием от температуры окружающей среды до 60°C в течение 30 мин и затем выдерживают при температуре 60°C в течение 1 ч. Оставшуюся жидкость затем удаляют декантацией. Получаемый носитель катализатора промывают трижды с помощью 500 мл деминерализованной воды каждый раз, главным образом, для удаления избыточной щелочности. Получаемый носитель катализатора затем сушат в печи с воздушной циркуляцией при температуре около 110°C при атмосферном давлении.

Полученный носитель катализатора анализируют методами27Al-ЯМР, РДС и СЭМ-ЭДРС и ТЭМ-ЭДРС распределением.

РДС-анализ носителя катализатора показывает, что носитель катализатора является аморфным. Никакая кристаллическая форма диоксида кремния или оксида алюминия не наблюдается.

Анализ СЭМ-ЭДРС и ТЭМ-ЭДРС распределением показывает, что оксид алюминия неожиданно был найден не только на наружной поверхности силикагеля, но также и внутри его. Носитель катализатора поэтому является довольно гомогенным.

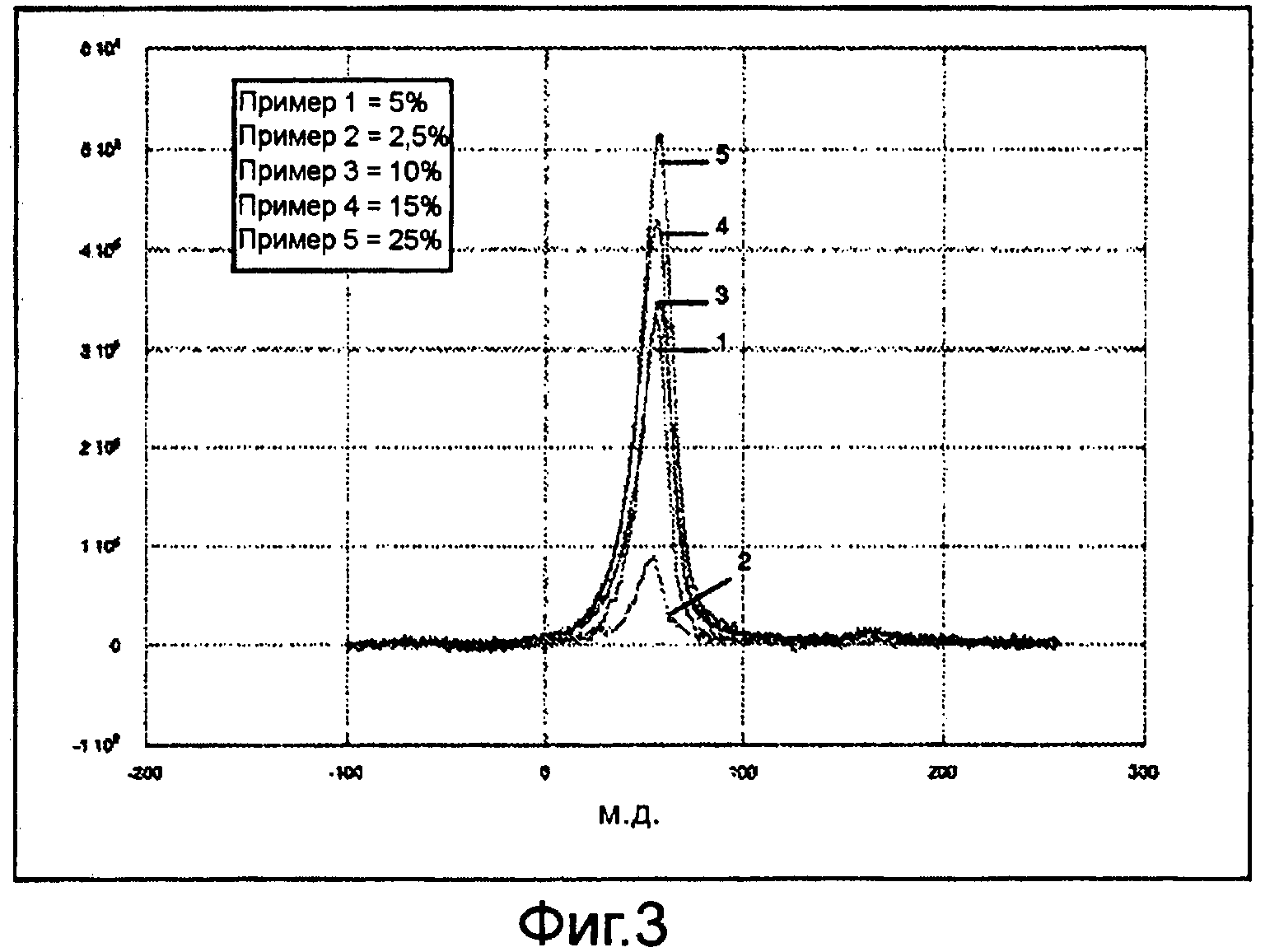

27Al-ЯМР-анализ носителя катализатора показывает, что оксид алюминия присутствует в тетраэдральном расположении, подобном расположению, найденному в цеолите (пик около 54 м.д.), и что пик, соответствующий оксиду алюминия в октаэдральном расположении, не может быть идентифицирован (отсутствует пик около 0 м.д.) (фигура 1). Число разверток составляет 8192.

Анализ носителя катализатора показывает общие количества Cl, N, C и S ниже предела определения методов, т.е. ниже 0,5 г/кг общего хлора, ниже 1 г/кг азота и углерода и ниже 1,5 г/кг серы. Можно считать, что указанные элементы соответствуют Cl-, NO3-, (CO3)2- и (SO4)2-. Указанные значения могут быть, таким образом, преобразованы в количества Cl- ниже 0,5 г/кг, NO3- ниже 4,4 г/кг, (CO3)2-ниже 5 г/кг, (SO4)2- ниже 1,5 г/кг, что соответствует содержанию аниона ниже 11,4 г/кг или ниже 1,14% мас.

Катализатор, содержащий 2% палладия, получают с использованием носителя катализатора, описанного выше. Палладий наносят осаждением палладия на носитель катализатора из раствора соли палладия в присутствии щелочи. Полученный катализатор затем промывают три раза водой и сушат при температуре около 150°C в смеси 20% Н2 в азоте.

ДВ-ДРФС-анализ катализатора показывает содержание 2,4% мас. натрия, 3% мас. алюминия и 41% мас. кремния.

Количество палладия в катализаторе, определенное гравиметрическим методом, составляет 20,1 г/кг.

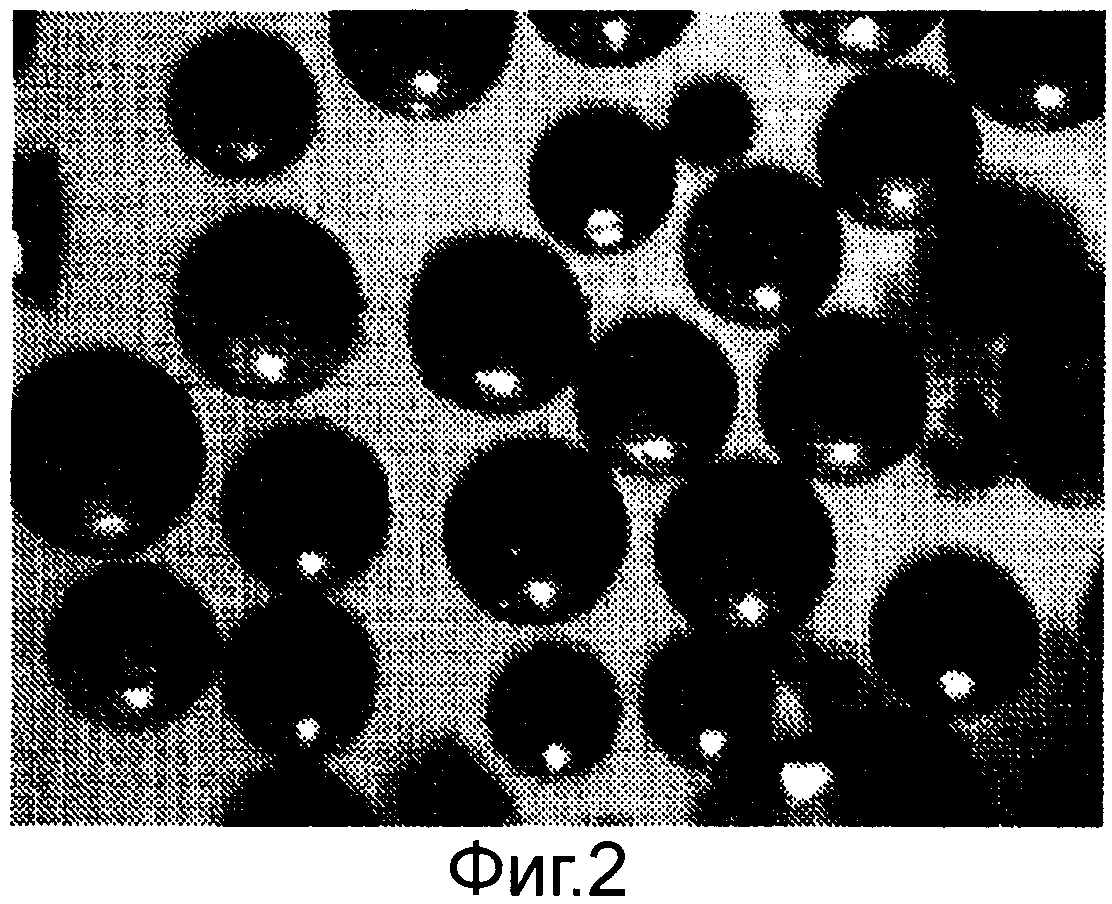

Анализ катализатора под оптическим микроскопом показывает, что все зерна носителя катализатора являются покрытыми палладием (черный вид зерен) (фигура 2).

Примеры 2-5

Получение носителей катализатора, содержащих различные количества оксида алюминия

Воспроизводят методику примера 1, но с различными количествами алюмината натрия, соответствующими количествам оксида алюминия 2,5% мас. носителя катализатора (пример 2), 10% мас. (пример 3), 15% мас. (пример 4) и 25% мас. (пример 5).

27Al-ЯМР-анализ носителей катализатора из примеров 2-5 показывает, что оксид алюминия присутствует в тетраэдральном расположении, подобном расположению, найденному в цеолите (пик около 54 м.д.), и что пик, соответствующий оксиду алюминия в октаэдральном расположении, не может быть идентифицирован (отсутствует пик около 0 м.д.) даже для таких высоких количествах оксида алюминия, как 25% мас. носителя катализатора (фигура 3).

Пример 6 (сравнительный)

Получение носителя катализатора палладиевого катализатора при рН < 11

Носитель катализатора примера 6 получают аналогично примеру 1 за исключением того, что рН суспензии силикагеля корректируют до значения в интервале 8-9,2 с помощью 2 N серной кислоты. Серную кислоту вводят в реакционную смесь одновременно с введением раствора алюмината натрия, так что рН поддерживается в интервале 8-9,3 в ходе всей реакции.

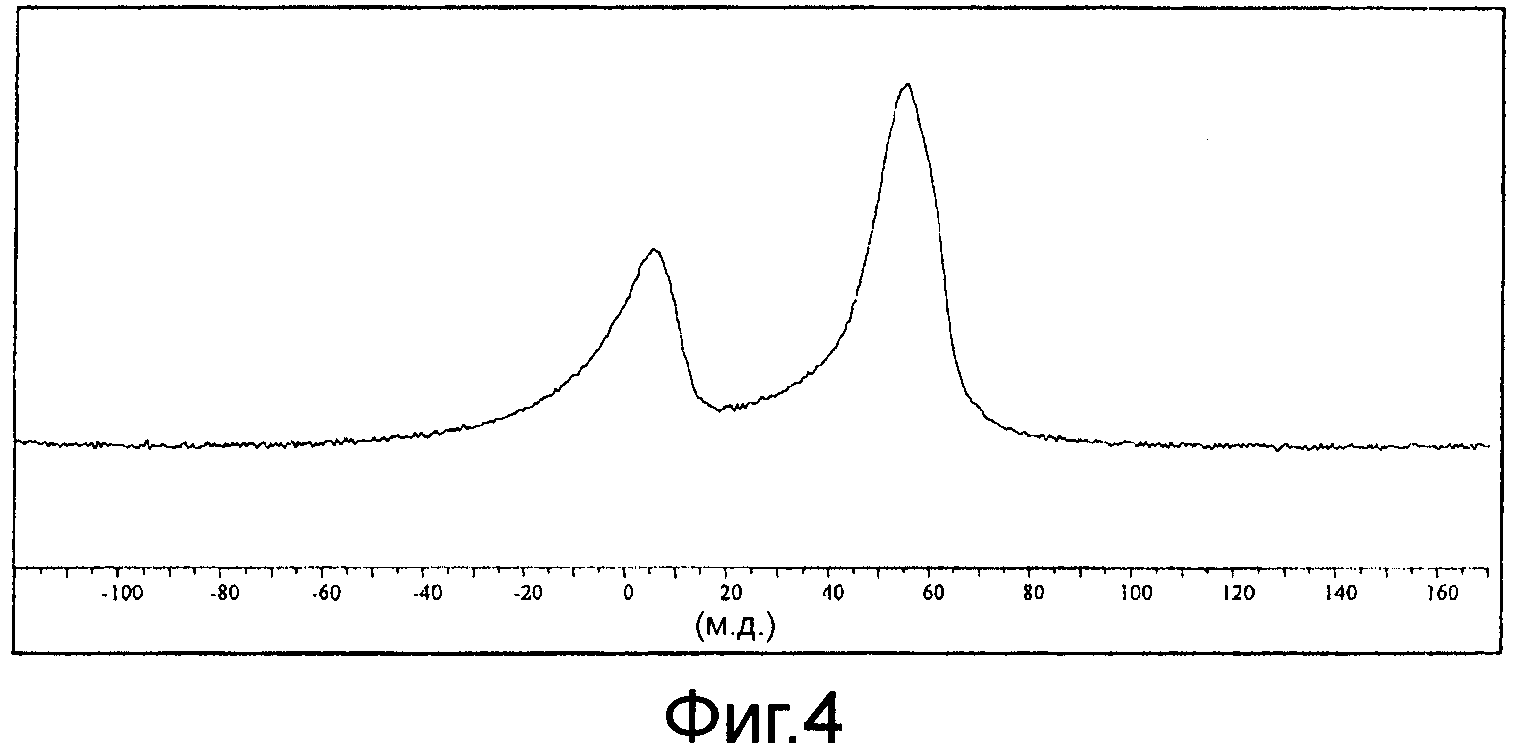

27Al-ЯМР-анализ носителя катализатора примера 6 показывает, что оксид алюминия присутствует как в тетраэдральном расположении (пик около 54 м.д.), так и в октаэдральном расположении (пик около 0 м.д.) (фигура 4). Число разверток составляет 48000.

2% мас. палладия от массы катализатора наносят на носитель катализатора в соответствии с таким же способом, как в примере 1.

ДВ-ДРФС-анализ катализатора показывает содержание 1,7% мас. натрия, 3,7% мас. алюминия и 41% мас. кремния, что сравнимо с результатами, полученными для катализатора примера 1.

Количество палладия в катализаторе, определенное гравиметрическим методом, составляет 18,7 г/кг.

Анализ катализатора под оптическим микроскопом показывает, что на части зерен носителя катализатора отсутствует осажденный палладий, таким образом, при использовании носителя катализатора, полученного в соответствии со сравнительным примером 6, имеет место менее хорошая фиксация палладия на носителе катализатора (фигура 5).

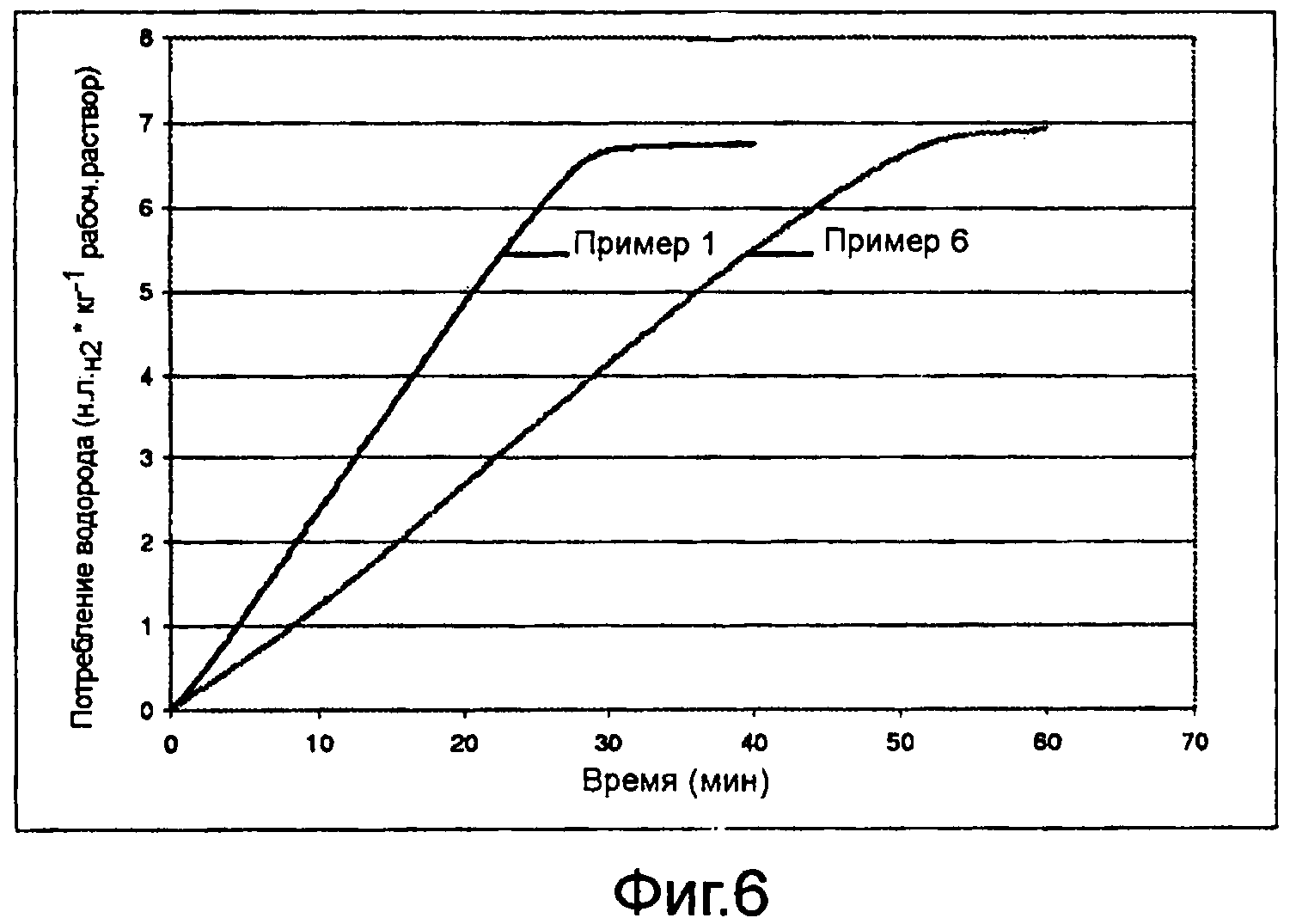

Сравнение активности катализаторов, полученных в соответствии с примерами 1 и 6, при гидрогенизации нитробензола до анилина

Катализаторы, полученные в соответствии с примерами 1 и 6, испытывают в реакции гидрогенизации нитробензола до анилина. Реакцию проводят в неполярном растворителе с концентрацией нитробензола 20 г/л при температуре 55°C под давлением 1150 мбар (мбар абсолют.)(115 кПа)(кПа абсолют.) или 150 мбар (мбар относит.) (15 кПа) (кПа относит.) и при перемешивании (газовая турбина). Потребление водородного газа (выраженное в нормальных литрах на кг рабочего раствора) определяют для двух катализаторов (фигура 6). Это ясно показывает, что лучшие результаты получаются при использовании катализатора на основе носителя настоящего изобретения (пример 1) скорее, чем при использовании катализатора на основе сравнительного носителя (пример 6).

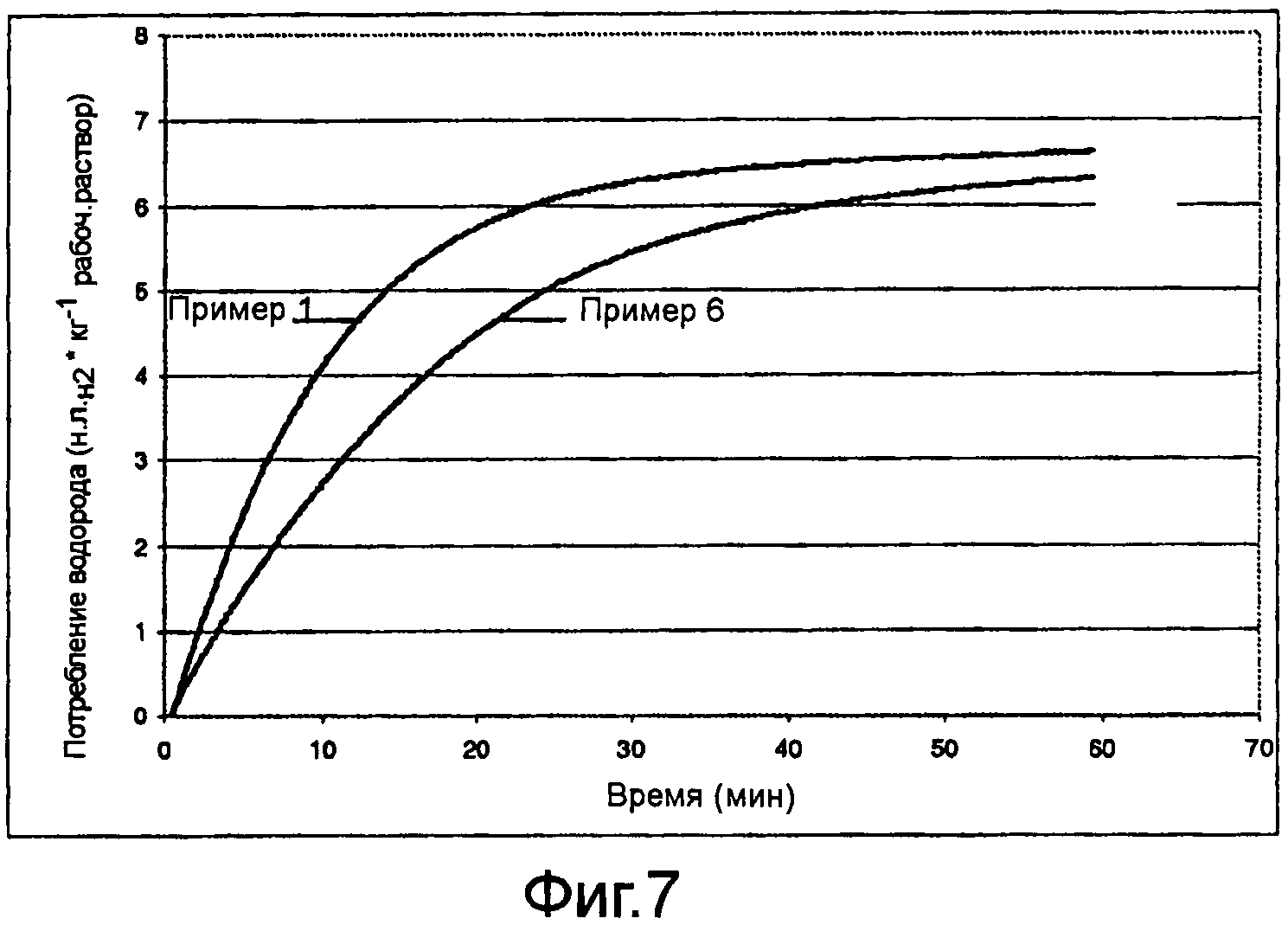

Сравнение активности катализаторов, полученных в соответствии с примерами 1 и 6, при гидрогенизации алкилантрахинона до алкилантрагидрохинона и алкилтетрагидроантрахинона

Гидрогенизацию алкилантрахинона до алкилантрагидрохинона и алкилтетрагидроантрахинона проводят в смеси полярного растворителя (20% мас.) и неполярного растворителя (80% мас.), насыщенной водой, при температуре 55°C под давлением 1150 мбар (мбар абсолют.)(115 кПа)(кПа абсолют.) или 150 мбар (мбар относит.) (15 кПа) (кПа относит.) водородного газа. Концентрация алкилантрахинона составляет 70 г/кг рабочего раствора (смесь растворителей), и количество катализатора составляет 0,6% мас. рабочего раствора.

Потребление водородного газа (выраженное в нормальных литрах на кг рабочего раствора) определяют для двух катализаторов (фигура 7). Это ясно показывает, что лучшие результаты получаются при использовании катализатора на основе носителя настоящего изобретения (пример 1) скорее, чем при использовании катализатора на основе сравнительного носителя (пример 6).

Результаты, полученные с катализаторами, полученными в соответствии с примерами 1 и 6, обобщены в таблице 2 ниже. Степени конверсии алкилантрахинона в алкилантрагидрохинон и алкилантрахинона в алкилтетрагидроантрахинон выражаются соответственно как 10-4 г-1с-1 и 10-6 г-1с-1 (причем г-1 соответствует «г катализатора»).

Улучшения и модификации могут быть сделаны без отступления от объема изобретения.

Реферат

Изобретение относится к носителю катализатора, катализаторам на его основе и их использованию. Описан аморфный носитель катализатора, содержащий, по меньшей мере: (1) диоксид кремния, выбранный из группы, состоящей из шариков силикагеля и диатомовой земли, (2) оксид алюминия и (3) анионы в количестве не более 10% мас. от массы носителя катализатора, в котором оксид алюминия введен в структуру диоксида кремния на молекулярном уровне и в котором оксид алюминия присутствует в тетраэдральном расположении, по данным 27Аl-ЯМР анализа. Описан катализатор, содержащий указанный выше носитель и каталитически активный компонент, выбранный из группы, состоящей из платины, палладия, иридия, родия, золота, серебра и их смесей. Описан способ получения указанного носителя, включающий в себя: (а) смешение шариков силикагеля или диатомовой земли с безводным источником оксида алюминия и водой при рН выше 11 с образованием, таким образом, суспензии, (b) необязательную промывку носителя катализатора водой, (с) отделение носителя катализатора от воды, (d) необязательную сушку и/или прокаливание носителя катализатора. Описано применение указанного катализатора в качестве катализатора для катализа реакций восстановления, особенно, реакций гидрогенизации, более предпочтительно, реакций гидрогенизации в способе алкилантрахинона(-ов) для получения пероксида водорода. Технический результат - улучшение каталитических свойств катализатора на основе описанного носителя. 4 н. и 9 з.п. ф-лы, 2 табл., 7 ил.

Формула

(1) диоксид кремния, выбранный из группы, состоящей из шариков силикагеля и диатомовой земли,

(2) оксид алюминия, и

(3) анионы в количестве не более 10 мас.% от массы носителя катализатора, в котором оксид алюминия введен в структуру диоксида кремния на молекулярном уровне, и в котором оксид алюминия присутствует в тетраэдральном расположении, по данным27Аl-ЯМР анализа.

(a) смешение шариков силикагеля или диатомовой земли с безводным источником оксида алюминия и водой при рН выше 11 с образованием, таким образом, суспензии,

(b) необязательную промывку носителя катализатора водой,

(c) отделение носителя катализатора от воды,

(d) необязательную сушку и/или прокаливание носителя катализатора.

Документы, цитированные в отчёте о поиске

Способ получения катализатора, катализатор и способы получения пероксида водорода

Комментарии