Способ получения катализатора, катализатор и способы получения пероксида водорода - RU2150322C1

Код документа: RU2150322C1

Чертежи

Описание

Изобретение относится к способу получения катализатора, содержащего пористый носитель и осажденный на нем каталитически активный металл. Способ включает химическое осаждение активного металла на носителе. Изобретение также относится к катализатору, получаемому данным способом, и способу получения пероксида водорода.

Катализаторы, изготовленные из пористого носителя и осажденного на нем каталитически активного металла, используются во многих химических процессах. Преимущество пористого носителя заключается в достижении высокой удельной поверхности и эффективного использования активного металла. Такой катализатор, например, может быть использован для гидрогенизации алкилированных антрахинонов в антрахиноновом процессе получения пероксида водорода или для получения пероксида водорода непосредственной реакцией между водородом и кислородом.

В антрахиноновом процессе получения пероксида водорода алкилированные антрахиноны растворяют в подходящих органических растворителях и так называемый рабочий раствор обрабатывают водородом в присутствии катализатора для образования соответствующих гидрохинонов. Гидрохиноны затем окисляют до хинонов кислородом (обычно воздухом) с одновременным образованием пероксида водорода, который извлекают водой, в то время как хиноны возвращают с рабочим раствором на стадию гидрогенизации.

Гидрогенизация является наиболее важной стадией в современном производстве пероксида водорода и различные способы осуществления этой стадии достаточно полно описаны в литературе. Например, патент США 3009782 раскрывает применение неподвижного слоя частиц катализатора, патенты США 4552748 и 5063043 раскрывают применение монолитного неподвижного слоя катализатора и патент США 5071634 раскрывает применение покрытого катализатором статического смесителя.

В большинстве случаев каталитически активные металлы являются благородными металлами, такими как платина или палладий. Катализаторы обычно получают пропиткой пористого носителя раствором соли металла и затем обработкой пропитанного носителя восстановителем, таким как газообразный водород. Такие процессы описаны, например, в патентах США 4521531, 4240933 и патенте GB 933979. Хотя эффективность известных в технике катализаторов обычно является приемлемой, всегда существует потребность в катализаторах, имеющих усовершенствованную активность. Когда химические процессы, подобные производству пероксида водорода, осуществляют в промышленных масштабах, даже небольшое увеличение активности катализатора может быть решающим для экономических показателей процесса.

Многие металлы могут быть осаждены на различных поверхностях путем химического или автокаталитического осаждения, которое описано, например, в W. Goldie, "Metallic Coating of Plastic, Electrochemical Publications Ltd 1969, p. 39-52, 55-58, 99-110; F. A. Lowenheim, "Modern Electroplating, John Wiliey & Sons, inc. 1974, p. 710-711, 738-745 и J. L. Vossen, W. Kern, "Thin Film Processes, Academic Press 1978, p. 212-221.

J. R. Kosak (DuPont), "A Novel Fixed Bed Catalyst for the Direct Combination of H2 and O2 to H2O2", Chem. Ind. (Dekker), 1995, Vol., p. 115-125, 62, Catalysis of Organic Reactions, описывает получение катализатора путем химического осаждения палладия на носитель из неблагородного металла.

В SU 1833204 A3 раскрывается способ получения палладиевого катализатора, заключающийся в предварительной пропитке носителя диметилформамидом и хлоридом палладия с образованием дихлорбисдиметилформамида палладия, с последующим восстановлением палладия щавелевой кислотой.

Данное изобретение направлено на разрешение проблемы обеспечения усовершенствованного катализатора, содержащего пористый носитель и осажденный на нем каталитически активный металл. Целью изобретения является также усовершенствованный способ получения пероксида водорода. Согласно изобретению неожиданно было обнаружено, что активность металлического катализатора на пористом носителе значительно повышается, если каталитически активный металл осаждают на нем путем химического осаждения.

Химическое осаждение относится к способам осаждения металлов на каталитических поверхностях путем действия химического восстановителя в растворе для восстановления металлических ионов до металла, т.е. автокаталитическое осаждение.

Таким образом, изобретение относится к способу получения катализатора, содержащего пористый носитель и осажденный на нем каталитически активный металл, включающему стадию обработки пористого носителя предпочтительно водным раствором соли каталитически активного металла и восстановления для достижения химического осаждения каталитически активного металла на носителе. Таким образом, соль каталитически активного металла и восстановитель оказываются в одном и том же растворе во время осаждения.

Каталитически активным металлом может быть, например, любой из никеля, палладия, платины, родия, рутения, золота, серебра или их смесей. Предпочтительными металлами являются никель, палладий, платина и золото, из которых особенно предпочтительны палладий или смеси, содержащие по меньшей мере 50 мас. % палладия. Может быть использована любая водорастворимая соль каталитически активного металла. Примерами пригодных для использования солей являются хлориды и нитраты, такие как PdCl2, (NH3)4PdCl2, H2PtCl6 и Pd(NO3)2.

Пористый носитель может быть в форме дискретных частиц или ткани из волокна или, что особенно предпочтительно, может быть устроен в форме монолитной структуры, которая, например, может образовывать по существу параллельные каналы, покрытые носителем, или статический смеситель. Монолитная структура может быть изготовлена из пористого носителя как такового или из другого материала, такого как керамические, металлические или полимерные материалы или стекла, которые покрыты пористым носителем. Подходящими материалами для пористого носителя могут быть, например, диоксид кремния, силикат, оксид алюминия, углерод, силикат алюминия, такой как цеолит, карбонаты щелочноземельных металлов, таких как магний, кальций, барий или стронций, оксиды магния, алюминия, титана или циркония или карбиды магния, кремния, алюминия, титана или циркония. Диоксид кремния и оксид алюминия особенно предпочтительны. Предпочтительно носитель имеет удельную поверхность от примерно 0,3 до примерно 500 м2/г, наиболее предпочтительно от примерно 1 до примерно 200 м2/г, особенно от примерно 10 до примерно 100 м2/г.

Восстановителем, например, может быть любой из муравьиной кислоты, формальдегида, гидразина, солей гипофосфита или боргидрида, или их производных, или восстановительный газ, такой как водород. Предпочтительными восстановителями являются соли гипофосфита, особенно соли щелочного металла, такие как гипофосфит натрия.

Раствор соли каталитически активного металла предпочтительно также содержит дополнительные вещества, такие как стабилизаторы, особенно комплексообразователи, такие как аммиак или его производные, подобные хлориду аммония, EDTA (этилендиаминтетрауксусная кислота), DTPA (диэтилентриамин-пентауксусная кислота), или их смеси, из которых особенно предпочтительными являются аммиак и хлорид аммония. Благоприятно, если раствор содержит достаточное количество стабилизаторов, чтобы избежать спонтанного осаждения каталитически активного металла.

Обработка может быть осуществлена путем контактирования пористого носителя с раствором, содержащим соль каталитически активного металла, восстановитель и любые другие необязательные ингредиенты, такие как стабилизаторы, например, путем погружения носителя в раствор или прокачивания раствора через массу носителя в течение времени, достаточного для достижения химического осаждения на нем желательного количества металла, которое обычно составляет от примерно 0,1 до примерно 10 г каталитически активного металла на 100 г носителя. Обычно подходящее время контакта составляет от примерно 30 секунд до примерно 2 часов, предпочтительно от примерно 1 до примерно 60 минут. Более продолжительное время контакта является невредным, но и не создает каких-либо заметных преимуществ. Температура не является критической и может быть, например, от точки замерзания до точки кипения раствора, предпочтительно от примерно 5 до примерно 70oC. Концентрация раствора не является критической и может быть, например, от примерно 0,0001 г каталитически активного металла/литр раствора вплоть до насыщения, например вплоть до примерно 50 г металла/литр и более. Количество восстановителя является соответственно достаточным для осаждения по существу всего каталитически активного металла на носитель. Предпочтительно восстановитель добавляют в стехиометрическом избытке, и раствор в контакте с носителем может, например, содержать вплоть до 100 г/литр восстановителя или более, хотя предпочтительно поддерживать концентрацию ниже примерно 50 г/литр во избежание спонтанного осаждения каталитически активного металла в растворе. Можно предпринять соответствующие меры для хорошего перемешивания, например, механической мешалкой путем обеспечения принудительной циркуляции раствора или путем продувания газа, например азота или другого инертного газа, через раствор, что также привносит преимущество от удаления кислорода из раствора. Возможно повторно использовать раствор и только добавлять свежие количества восстановителя и соли каталитически активного металла.

Предпочтительный способ включает стадии первого контактирования пористого носителя с раствором, содержащим соль каталитически активного металла, затем добавления восстановителя к раствору и наконец поддерживания носителя в контакте с указанным раствором в течение времени, достаточного для достижения химического осаждения желательного количества металла. Другой предпочтительный способ включает стадии первого контактирования пористого носителя с восстановителем, предпочтительно в водном растворе, необязательно содержащем одно или более из вышеупомянутых дополнительных веществ, таких как стабилизаторы, затем добавления раствора, содержащего соль каталитически активного металла, и наконец поддерживания носителя в контакте с указанным раствором в течение времени, достаточного для достижения химического осаждения желательного количества металла. Еще один предпочтительный способ включает стадии контактирования пористого носителя с раствором, уже содержащим как соль каталитически активного металла, так и восстановитель, и наконец поддерживания носителя в контакте с указанным раствором в течение времени, достаточного для достижения химического осаждения желательного количества металла.

Предпочтительно способ изобретения дополнительно содержит стадии активации пористого носителя для абсорбирования катализатора для химического осаждения и затем обработки активированного носителя предпочтительно водным раствором соли каталитически активного металла и восстановителем для достижения химического осаждения каталитически активного металла на нем. Активация обычно целесообразна, если носитель не имеет каталитических свойств, как в случае с большинством неметаллов.

Катализатор для химического осаждения обычно является металлом и может быть, например, любым из алюминия, хрома, кобальта, золота, железа, молибдена, никеля, палладия, платины, родия, рутения, серебра, стали, олова или вольфрама или их смесей. Предпочтительно катализаторами для химического осаждения являются палладий, платина, золото или их смеси, из которых особенно предпочтительным является палладий. Предпочтительно также использовать тот же металл или смесь металлов как каталитически активный металл, который должен быть осажден.

Предпочтительно активация содержит стадии первой обработки пористого носителя предпочтительно водным раствором сенсибилизатора, способного действовать как восстановитель, и затем предпочтительно водным раствором соли катализатора для химического осаждения для достижения образования тонкого слоя указанного катализатора на носителе. Соответственно эти стадии осуществляют раздельно и после обработки сенсибилизатором предпочтительно осуществляют стадию промывки или прополаскивания, например, водой прежде, чем сенсибилизированный носитель приведут в контакт с раствором соли катализатора. Обработки могут быть осуществлены обычными методами, такими как погружение (предпочтительно при перемешивании), прокачивание раствора через массу пористого носителя, разбрызгивание и т.д. Концентрация растворов не является критической. Раствор сенсибилизатора может, например, содержать от примерно 0,01 г/литр вплоть до насыщения, например, вплоть до примерно 100 г/литр или более, в то время как раствор соли катализатора для химического осаждения может содержать от примерно 0,0001 г металла/литр вплоть до насыщения, например, вплоть до примерно 50 г/литр или более. Подходящее время обработки для каждой стадии составляет предпочтительно от примерно 5 секунд до примерно 60 минут, наиболее предпочтительно от примерно 1 до примерно 10 минут. Более продолжительное время обработки не является вредным, но и не создает сколько-нибудь заметных преимуществ. Температура может быть, например, от точки замерзания до точки кипения соответствующего раствора, предпочтительно от примерно 5 до примерно 70oC. Один и тот же раствор может быть использован несколько раз после добавления свежих химикатов.

Хотя и возможно достигнуть активации без обработки сенсибилизатором, но тогда обычно необходимо осуществлять химическое осаждение при более высокой температуре, и к тому же обнаружено, что полученный конечный катализатор имеет более низкую активность, чем такие катализаторы, полученные в способах получения, включающих обработку сенсибилизатором.

Если катализатор для химического осаждения является таким же металлом или смесью металлов, как и окончательно осажденный каталитически активный металл, возможно использовать тот же самый раствор при активации, как при химическом осаждении. Например, тогда возможно добавлять восстановитель к раствору активации, пока он еще находится в контакте с носителем.

Сенсибилизатором могут быть, например, соединения олова (II), нитрат серебра, соли титана, гипофосфитные соли или формальдегид. Предпочтительными сенсибилизаторами являются соединения олова (II), такие как хлорид, фторборат, сульфат или станнит, из которых особенно предпочтительным является хлорид олова (II). Раствор сенсибилизатора предпочтительно также содержит кислоту, наиболее предпочтительно хлористоводородную кислоту.

Соответственно, особенно предпочтительный способ получения катализатора содержит стадии:

(a) обработки пористого носителя предпочтительно водным раствором стабилизатора, способного

действовать как восстановитель;

(b) промывки носителя со стадии (a), предпочтительно водой;

(c) обработки носителя со стадии (b) предпочтительно водным раствором соли катализатора

для химического осаждения для достижения образования тонкого слоя указанного катализатора;

(d) контактирования носителя со стадии (c) с раствором соли каталитически активного металла,

предпочтительно также содержащим один или более стабилизаторов, таких как аммиак и/или хлорид аммония, и

(e) добавления восстановителя к раствору на стадии (d) для достижения химического

осаждения каталитически активного металла на пористом носителе, где восстановитель предпочтительно добавляют в избытке, чтобы осадить по существу весь каталитически активный металл на носитель.

Альтернативно, стадии (d) и (e) могут быть осуществлены в обратном порядке или одновременно путем контактирования носителя с раствором, содержащим как каталитически активный металл, так и восстановитель.

Изобретение также относится к катализатору, содержащему пористый носитель и осажденный на нем каталитически активный металл, получаемому путем химического осаждения активного металла на носителе согласно способу, описанному выше. По сравнению с катализаторами, полученными обычными методами пропитки, катализаторы в соответствии с изобретением показывают более высокую активность, особенно для гидрогенизации и, в частности, для гидрогенизации антрахинонов и их производных, но также для получения пероксида водорода путем непосредственной реакции между водородом и кислородом. Обнаружено также, что каталитически активный металл в катализаторах изобретения неравномерно распределен по всему пористому носителю, но локализуется, главным образом, на его внешней поверхности, что может быть одним из объяснений неожиданно высокой активности. Что касается других признаков катализатора, делается ссылка на приведенное выше описание его получения.

Изобретение также относится к способу получения пероксида водорода в соответствии с антрахиноновым способом, включающим попеременное окисление и гидрогенизацию антрахинонов или их производных в рабочем растворе органических растворителей в присутствии катализатора, согласно приведенному выше описанию.

Гидрогенизацию соответственно осуществляют при температуре от примерно 0 до примерно 100oC, предпочтительно от примерно 40 до примерно 70oC, и при давлении от примерно 10 до примерно 1500 кПа, предпочтительно от примерно 200 до примерно 600 кПа. Предпочтительно используют алкилированные антрахиноны, такие как 2-алкил-9,10-антрахиноны. Примерами пригодных для использования алкил-антрахинонов являются 2-этил-антрахинон, 2-трет-бутилантрахинон, 2-гексенилантрахинон, эвтектические смеси алкилантрахинонов, 2-амилантрахинонов и их тетрагидропроизводные. Рабочий раствор соответственно содержит один или более растворителей хинонов и один или более растворителей гидрохинонов. Подходящие растворители хинонов могут включать ароматические, алифатические или нафтеноновые углеводороды, например бензол, алкилированные или полиалкилированные бензолы, такие как трет-бутилбензол или триметилбензол, алкилированный толуол или нафталин, такие как трет-бутилтолуол или метилнафталин. Подходящие растворители гидрохинонов могут включать алкилфосфаты, алкилфосфонаты, нониловые спирты, сложные эфиры алкилциклогексанола, N,N-диалкилкарбомиды, тетраалкилмочевины, N-алкил-2-пирролидоны. Особенно предпочтительные растворители гидрохинонов описаны в патентах США 4800073 и 4800074 и включают алкил-замещенные капролактамы и циклические производные мочевины, такие как N,N'-диалкилзамещенная алкиленмочевина.

Изобретение также относится к способу получения пероксида водорода путем непосредственной реакции водорода и кислорода в присутствии катализатора согласно приведенному выше описанию. Способ соответственно осуществляют путем непрерывной подачи водорода и кислорода в газообразной форме в работающий под давлением реактор, содержащий суспензию частиц катализатора в предпочтительно водной реакционной среде. Кислород может подаваться как по существу чистый газ или в виде кислородосодержащего газа, такого как воздух. Газовая фаза в реакторе соответственно содержит избыток кислорода, например, от почти 0 до примерно 25 мол.%. Реакцию поддерживают высоким содержанием водорода, соответственно выше примерно 0,1 мол.%, предпочтительно выше примерно 1 мол.%, но по причинам безопасности предпочтительно не превышать предел детонации при примерно 19 мол.% и наиболее предпочтительно не превышать предел взрыва при примерно 5 мол.%. Реакционная среда является соответственно кислой и предпочтительно содержит от примерно 0,01 до примерно 1 моль/литр свободных ионов водорода, наиболее предпочтительно от примерно 0,02 до примерно 0,2 моль/литр свободных ионов водорода. Кислота может быть, например, добавлена в виде серной кислоты, фосфорной кислоты или перхлорной кислоты, которая предпочтительно присутствует в количестве от примерно 0,01 до примерно 1 моль/литр, наиболее предпочтительно от примерно 0,02 до примерно 0,2 моль/литр. Кроме того, реакционная среда также соответственно содержит ионы одного или нескольких галогенидов, таких как бромид, хлорид или иодид, из которых бромид является особенно предпочтительным. Галогенид предпочтительно присутствует в количестве от примерно 1 до примерно 1000 ч. на млн. (ppm) по массе, наиболее предпочтительно от примерно 2 до примерно 100 ч. на млн. по массе, и может подаваться в виде солей щелочных металлов, таких как натрий, калий, или их смесей, или в виде соответствующих кислот. Давление соответственно поддерживают от примерно 10 до примерно 200 бар, предпочтительно от примерно 30 до примерно 100 бар, в то время как температуру соответственно поддерживают от примерно 0 до примерно 100oC, предпочтительно от примерно 20 до примерно 70oC. Чтобы достигнуть достаточного массопереноса, предпочтительно, чтобы реакционная среда перемешивалась или прокачивалась вокруг или чтобы газ впрыскивался в дно реакционного сосуда. Образующийся пероксид водорода растворяется в реакционной среде, которую непрерывно удаляют из реакционного сосуда через фильтр, на котором задерживается катализатор. Пероксид водорода может быть отделен от реакционной среды обычными операциями, такими как испарение, дистилляция или их сочетания. Реакционная среда может быть затем рециркулирована в реакционный сосуд, необязательно после добавления свежих химикатов, таких как серная кислота, бромид щелочного металла и т.д.

Что касается подходящих и предпочтительных катализаторов, делается ссылка на приведенное выше описание катализатора и способа его получения.

Другие подробности, касающиеся производства пероксида водорода как такового, поясняются в цитированных в описании патентах, в частности, в патентах США 4552748 и 4800074.

Изобретение дополнительно описывается следующими примерами. Если не указано иначе, все содержания и проценты основаны на массе.

Пример: Катализатор согласно изобретению получают осаждением палладия на монолитный пористый носитель из диоксида кремния, содержащий каналы с общим объемом 0,1 литра, как описано ниже.

Готовят следующие водные растворы:

(a) смешивают 4,67 г HCl, 95,43 воды и 1,192 г SnCl2•2H2O (с).

(b) смешивают 3,75 мл кислого водного раствора PdCl2 (7 г Pd/л), 0,4 г HCl и воду до объема 100 мл.

(c) 18,85 г NH3 и 6,76 г NH4CI (с) растворяют в 121,26 г воды. Раствор смешивают с кислым водным раствором PdCl2 (7 г Pd/л) и полученный раствор оставляют для выстаивания на ночь.

(d) смешивают 3,08 г NaH2PO2•2H2O и 44,7 г воды.

Затем осуществляют следующие стадии:

(1) Сенсибилизация: Монолитный носитель погружают в раствор (a) на 2 минуты и затем

промывают 4 х 250 мл воды.

(2) Активация: Сенсибилизированный носитель погружают в раствор (b) на 2 минуты.

(3) Химическое осаждение: Активированный носитель погружают в раствор (c), после чего медленно добавляют раствор (d). Спустя 45 минут носитель, который стал черным, извлекают и промывают в кислом водном растворе в течение 10 минут. Затем его оставляют сохнуть при 50oC на ночь.

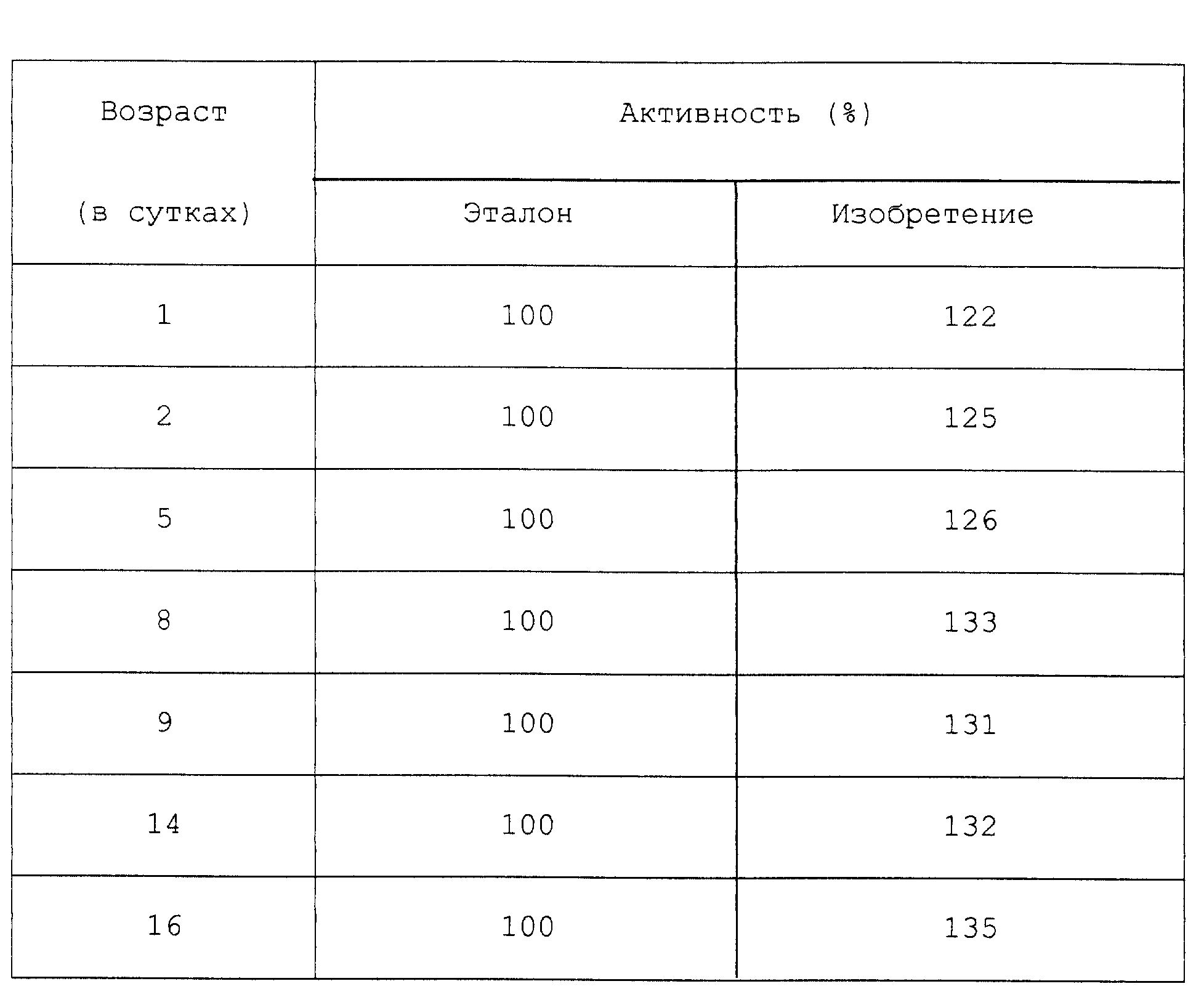

Полученный катализатор используют для гидрогенизации алкил-антрахинона и активность измеряют и сравнивают с эталонным катализатором, полученным пропиткой носителя солью палладия с последующим восстановлением в атмосфере водорода. Результаты показаны в таблице ниже.

Очевидно, что катализатор изобретения имеет значительно более высокую активность, чем эталонный катализатор, как тогда, когда они новые, так и после 16 суток эксплуатации.

Реферат

Описывается способ получения катализатора, содержащего пористый носитель и осажденный на нем каталитически активный металл, включающий обработку носителя раствором соли каталитически активного металла и восстановителя, отличающийся тем, что пористый носитель активируют обработкой его раствором сенсибилизатора и раствором соли катализатора для химического осаждения для абсорбции указанного катализатора для химического осаждения на указанном пористом носителе и затем обрабатывают активированный носитель раствором соли каталитически активного металла, выбранного из никеля, палладия, платины, родия, рутения, золота, серебра или их смесей, и восстановителя для достижения химического осаждения на нем каталитически активного металла. Описывается также катализатор и способы получения пероксида водорода. Технический результат - повышение активности катализатора и упрощение процесса получения пероксида водорода. 4 с. и 6 з.п.ф-лы, 1 табл.

Комментарии