Способ получения геополимера с регулируемой пористостью, полученный геополимер и различные варианты его применения - RU2503617C2

Код документа: RU2503617C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к области геополимеров и, в частности, к области геополимеров с регулируемой пористостью.

Настоящее изобретение предлагает способ получения, в котором основные параметры состава позволяют одновременно регулировать общую пористость геополимера, а также его классы пористости, то есть микропористый, макропористый и мезопористый классы, что делает перспективным развитие разработки этих материалов.

Настоящее изобретение относится также к геополимерам, которые можно получать при помощи этого способа, и различных вариантов их использования, в частности, в области катализа и фильтрования.

Уровень техники

Вот уже тридцать лет известно, что в определенных экспериментально выбранных условиях введение в контакт алюмосиликатных материалов и раствора с высоким показателем рН может привести к получению синтетических цеолитов [Breck, D.W., Zeolite Molecular Sieves : Stucture, Chemistry and Use. 1974, New York: Wiley Interscience. 415-418]. Кристаллическая природа и степень кристалличности этих цеолитов зависят, в частности, от природы использованных исходных материалов и от применяемого массового соотношения раствор/твердая фаза.

Для этого синтеза можно использовать самые разнообразные виды алюмосиликатного сырья, будь то природные минералы (например, иллит, стильбит, каолинит [Xu, Н. and J.S.J. Van Deventer. The Geopolymerisation of Natural Alumino-Silicates. in Geopolymer '99 Proceedings. 1999: p. 43-63, Barbosa, V.F.F., K.J.D. MacKenzie, and C. Thaumaturgo, Synthesis and characterisation of materials based on inorganic polymers of alumina and silica: sodium polysialate polymers. International Journal of Inorganic Materials, 2000. 2(4): p. 309-317], …), кальцинированные минералы (метакаолин [Xu, H. and J.S.J. Van Deventer, Geopolymerisation of multiple minerals. Minerals Engineering, 2002. 15: p. 1131-1139; Davidovits, J., Recent Progresses in Concretes for Nuclear Waste and Uranium Waste Containment. Concrete International, 1994. 16(2): p. 53-58; Palomo, A., M.T. Blanco-Varela, M.L. Granizo, F. Puertas, T. Vazquez, and M.W. Grutzeck, Chemical stability of cementitious materials based on metakaolin. Cement and Concrete Research, 1999. 29(7): p. 997-1004], …) или заменители, в основном кальцинированные побочные продукты или отходы промышленного производства (летучие золы [Palomo, A., M.W. Grutzeck, and М.Т. Blanco, Alkali-activated fly ashes: A cement for the future. Cement and Concrete Research, 1999. 29(8): p. 1323-1329; Lee, W.K.W. and J.S.J. Van Deventer, The effects of inorganic salt contamination on the strength and durability of geopolymers. Colloids and Surfaces A : Physicochemical and Engineering Aspects, 2002. 211: p. 115-126; Swanepoel, J.C. and C.A. Strydom, Utilisation of fly ash in a geopolymeric material. Applied Geochemistry, 2002. 17: p. 1143-1148; Hardjito, D., S.E. Wallah, D.M.J. Sumajouw, and B.V. Rangan. Properties of Geopolymer Concrete with Fly Ash as Source Material : Effect of Mixture Composition. In 7th CANMET/ACI International Conference on Recent Advances in Concrete Technology. 2004. May 26-29, Las Vegas, USA; Bankowski, P., L. Zou, and R. HODGES, Using inorganic polymer to reduce leach rates of metals from brown coal fly ash. Minerals Engineering, 2004. 17: p. 159-166; Bakharev, Т., Geopolymeric Materials prepared using Class F fly as hand elevated temperature curing. Cement and Concrete Research, 2005. 35: p. 1224-1232]). Если исходный реакционный материал содержит в основном кремнезем и алюминий, содержащиеся в алюмосиликатном сырье, и его активируют сильными щелочными растворами при низком массовом соотношении твердая фаза/раствор, полученным материалом является аморфный алюмосиликатный неорганический полимер [Xu, Н. and J.S J. van Deventer, The geopolymerisation of alumino-silicate minerals. International Journal of Mineral Processing, 2000. 59: p. 247-266], [Barbosa, V.F.F., K.J.D. MacKenzie, and C. Thaumaturgo. Synthesis and Characterization of Sodium Polysialate Inorganic Polymer Based on Alumina and Silica, in Geopolymer '99 Proceedings. 1999: p. 65-77], называемый «геополимером» [Davidovits, J. Chemistry of Geopolymeric Systems, Terminology, in Geopolymer '99 Proceedings. 1999: p. 9-39].

Геополимер получают путем активации алюмосиликатного сырья при помощи раствора с высоким рН. Это получение состоит в перемешивании различных ингредиентов, затем в выдерживании полученного материала в определенных условиях температуры, давления и относительной влажности до получения конечного геополимера.

Точные реакции, приводящие к образованию геополимера и называемые также геополимеризацией, являются сложными и пока еще мало изучены. Вместе с тем, повсеместно признан упрощенный механизм реакции [Duxson, P., A. Fernandez-Jimenez, J.L. Provis, G.C. Lukey, A. Palomo, and J.S.J. Van Deventer, Geopolymer technology: the current state of the art. Journal of Materials Science 2007. (in press)]: в общем виде он представляет собой механизм растворения/поликонденсации, различные этапы которого происходят одновременно.

Первоначально твердые частицы алюмосиликатного сырья находятся в суспензии в водной фазе. При высоком рН исходное алюмосиликатное сырье растворяется быстро, что приводит к появлению химических соединений (алюминатов, силикатов, алюмосиликатов...) в активационном растворе, который к тому же может содержать силикатные соединения. Этот процесс характеризуется высоким расходом воды.

Перенасыщение раствора приводит к появлению геля, связанного с поликонденсацией олигомеров в водной фазе. Размер образующихся олигомеров зависит от размера катиона-компенсатора [McCormick, A.V. and А.Т. Bell, The Solution Chemistry of Zeolite Precursors. Catalunya Revue of Science and Engineering, 1989. 31(1-2): p. 97-127].

Пока продолжается поликонденсация, происходят внутренние перегруппировки и перестановки, приводящие к образованию трехмерной алюмосиликатной решетки.

Уже известно, что геополимеры развивают значительную пористость, что является их преимуществом, в частности, при применении в качестве изолирующего материала. Геополимеры применяют также в качестве связующего [Skvara, F. and F. Kastanek, Geopolymer binder based on fly ash, SK332004, Editor. 2004; Skvara, F. and A. Allahverdi, Binding geopolmeric mixture., CZ20003781, Editor. 2002; Ikeda, O., Solidification and materialization of fly ash powder with geopolymer, JP8301639, Editor. 1996; Ikeda, O., Solidification and materialization of kaolin powder with geopolymer., JP 8301638, Editor. 1996; Comrie, D., Cementitious materials including stainless steel slag and geopolymers, US2005160946, Editor. 2005] в составе стройматериалов [Davidovits, J., Producing geopolymer cement free from Portland cement., FR2712882, Editor. 1995; Laney, В., Geopolymer-modified, gypsum-based construction material, AU3031392, Editor. 1994], например, бетонов и строительных растворов [Johnson, G.B., Geopolymer concrete and method of preparation and casting, EP1689691, Editor. 2006; Davidovits, J. and F. Waendendries, Geopolymer stone for construction and decoration comprises rock residues and a poly(sialate), poly(sialate-siloxo) and/or poly(sialate-disoloxo) geopolymer binder., FR 2831905, Editor. 2003], и огнеупорных материалов [Yan, S., Geopolymer dry powder regenerated polystyrene heat preservation and heat insulating mortar., CN 1762884, Editor. 2006; Stein, L. and M.R. Russak, Fire-resistant containers made with geopolymer binder material, WO 2004026698, Editor. 2004; Kuenzel, E. and B. Leydolph, Heat-insulating composite material molded part production comprises mixing a high porous granulate based on grain and/or leguminous plant with a geopolymer, molding the mixture into molded body, and hardening., DE 10220310, Editor. 2003]. Известны различные способы изготовления [Nicholson, C.L. and R.A. Fletcher, Geopolymers and method for their production, WO 2005019130, Editor. 2005; Davidovits, J. and R. Davidovits, Ready-to-use liquid geopolymer resins and method for production thereof, WO 03087008, Editor. 2003], позволяющие применять их непосредственно на строительной площадке или в производстве полуфабрикатов [Vahlbrauk, К., Prefabricated chimney, DE 4410437, Editor. 1995; Vahlbrauk, К., Wall, Ceiling or floor building member., DE 1953590, Editor. 1996]. С другой стороны, так же, как и обычные портландцементы на основе силиката кальция, геополимеры можно использовать в качестве матрицы для изолирования и нейтрализации токсичных отходов [Angus, M.D. and I.H. Godfrey, Waste disposal method, WO 2006097696, Editor. 2006; Davidovits, J., Method for obtaining a geopolymer binder allowing to stabilize, solidify and consolidate toxic or waste materials., WO 9204298, Editor. 1992; Davidovits, J., Method for stabilizing, solidifying and storing waste material., WO 8902766, Editor. 1989].

Как было указано выше, пористый характер геополимеров можно с успехом использовать для их применения в качестве подложки в различных областях, например, в области катализа и фильтрования. Поэтому существует реальная потребность в разработке воспроизводимого и контролируемого способа получения геополимеров с целью производства материала с регулируемой пористостью, то есть материала, пористость которого можно определять и заранее выбирать еще на стадии приготовления состава указанного материала.

Сущность изобретения

Настоящее изобретение позволяет решить вышеуказанную задачу при помощи способа, позволяющего получать геополимеры в виде монолитных материалов, пористость которых можно регулировать еще на стадии приготовления состава смеси.

Действительно, результаты, достигнутые авторами изобретения, позволили разработать способ, при помощи которого пористость материала можно регулировать как в макропористой зоне, так и в мезопористой зоне, при этом указанное регулирование можно осуществлять как для общей пористости материала, так и в отношении распределения размера пор в этом материале.

В рамках настоящего изобретения под «геополимером» следует понимать аморфный алюмосиликатный неорганический полимер. Указанный полимер получают из реакционного материала, в основном содержащего кремнезем и алюминий, активируемого сильным щелочным раствором при низком массовом соотношении твердая фаза/раствор в составе, в частности, менее 0,6 и предпочтительно менее 0,5. Структура геополимера представляет собой решетку Si-O-Al, образованную тетраэдрами силикатов (SiO4) и алюминатов (АlO4), связанными в вершинах общими атомами кислорода. Внутри этой решетки находится(ятся) один (или несколько) катион-компенсатор (катионов-компенсаторов) заряда, называемый(ых) также катионом(ами) компенсации. Эти катионы, обозначаемые в дальнейшем буквой М, позволяют компенсировать отрицательный заряд комплекса AlO4-. Геополимер, полученный при помощи способа в соответствии с настоящим изобретением, может быть микропористым, макропористым или мезопористым. Предпочтительно речь идет о макропористом или мезопористом геополимере.

Следует напомнить, что, согласно положениям Международного союза теоретической и прикладной химии (IUРАС) [Rouquerol, J., D. Avnir, C.W. Fairbridge, D.H. Everett, J.H. Haynes, N. Pernicone, J.D.F. Ramsay, K.S.W. Sing, and K.K. Unger, Recommendations for the characterization of porous solids Pure Appl. Chem., 1994. 66 p. 1739-1758],

- микропористым считается материал, диаметр пор (dp) в котором меньше 2 нм,

- мезопористым считается материал, в котором 2 - макропористым считается материал, диаметр пор в котором превышает 50 нм. Настоящим изобретением предусмотрена возможность задания пористости геополимера, исходя из состава, в частности, на макро- и мезопористом уровне. Кроме того, способ в соответствии с настоящим изобретением отличается также тем, что одинаковой пористости конечного материала можно достичь путем применения разных исходных составов. При приготовлении состава геополимера выбирают [Davidovits, J., Recent Progresses in Concretes for Nuclear Waste and Uranium Waste Containment. Concrete International, 1994. 16(2): p. 53-58; Hardjito, D., S.E. Wallah, D.M.J. Sumajouw, and B.V. Rangan. Properties of Geopolymer Concrete with Fly Ash as Source Material : Effect of Mixture Composition. In 7th CANMET/ACI International Conference on Recent Advances in Concrete Technology. 2004. May 26-29, Las Vegas, USA; Barbosa, V.F.F. and K.J.D. MacKenzie, Thermal behaviour of inorganic geopolymers and composites derived from sodium polysialate. Materials Research Bulletin, 2003. 38: p. 319-331]: (1) алюмосиликатное сырье, (2) один или несколько катионов-компенсаторов, (3) активирующий раствор с высоким рН, характеризующийся, в частности, количеством воды и количеством растворимых силикатов, которые он может содержать. На свойства пористости материала влияет специфический выбор сырья для производства. Так, правильное определение всей совокупности параметров состава и применения позволяет регулировать a priori несколько свойств, связанных с пористостью геополимера. Исследования авторов изобретения показали, что путем соответствующего выбора во время производства можно заранее задать три основных свойства пористых материалов: (а') общую пористость; (b') класс пористости (макропористость, мезопористость или микропористость); (с') распределение пор и, в частности, распределение размера пор в данном классе. Таким образом, в рамках настоящего изобретения под «регулируемой пористостью» следует понимать возможность регулирования общей пористости, класса пористости и/или распределения размера пор. Таким образом, настоящее изобретение отличается мотивированным выбором некоторых параметров, начиная с подготовки состава получаемого геополимера, после предварительного задания характеристик пористости указанного геополимера. В связи с этим, объектом настоящего изобретения является способ получения геополимера с регулируемой пористостью, содержащий этап растворения / поликонденсации алюмосиликатного сырья в активирующем растворе, который, в случае необходимости, может содержать силикатные компоненты, при этом указанный способ содержит следующие последовательные этапы: a. задают, по меньшей мере, одну характеристику пористости получаемого геополимера; b. определяют значение или элемент, по меньшей мере, для одного параметра, выбранного из группы, в которую входят общее количество воды, общее количество кремнезема, катион-компенсатор и гранулометрический состав возможных силикатных компонентов, что позволяет получить характеристику, заданную на этапе (а); c. выбирают указанное значение или указанный элемент, предварительно определенное(ый) на этапе (Ь). На этапе (а) способа в соответствии с настоящим изобретением задают, по меньшей мере, одну характеристику из группы, в которую входят общая пористость, класс пористости и распределение пор, такое как распределение размера пор в данном классе. Предпочтительно, по меньшей мере, две из этих характеристик и, в частности, три характеристики задают на этапе (а). Этап (b) способа в соответствии с настоящим изобретением можно осуществлять разными путями. Предпочтительно на этом этапе тестируют различные значения (или различные элементы), по меньшей мере, одного параметра среди перечисленных выше параметров и определяют значение (или элемент), позволяющее получить, по меньшей мере, одну характеристику, заданную на этапе (а). В одном из вариантов, на этапе (b) способа в соответствии с настоящим изобретением можно идентифицировать значение (или элемент), позволяющее получить, по меньшей мере, одну характеристику, заданную на этапе (а), на основе предварительно полученных данных, доступных для специалиста в научных публикациях или в патентных заявках. При этом может понадобиться повторить этап (b) несколько раз и, в частности, для каждой заданной характеристики пористости. В частности, объектом настоящего изобретения является способ получения геополимера с регулируемой пористостью, содержащий этап растворения/поликонденсации алюмосиликатного сырья в активирующем растворе, который, в случае необходимости, может содержать силикатные компоненты, при этом указанный способ содержит этап, на котором выбирают: - значение, предварительно определенное для общего количества воды и/или для гранулометрического состава возможных силикатных компонентов, чтобы получить геополимер, доступная для воды пористость которого составляет примерно от 15% до 65%. Предпочтительно доступная для воды пористость геополимера составляет порядка 15%, порядка 20%, порядка 25%, порядка 30%), порядка 35%, порядка 40%, порядка 45%, порядка 50%, порядка 55%, порядка 60% или порядка 65%; - значение, предварительно определенное для общего количества кремнезема, чтобы получить геополимер, обладающий мономодальной микропористостью, мезопористостью или макропористостью, и/или - предварительно определенный элемент, соответствующий отдельному катиону-компенсатору, чтобы получить геополимер с более или менее широким диапазоном распределения размера пор. Под выражением «порядка Х%» следует понимать Х%±2%. Действительно, исследования авторов изобретения показали, что общую пористость геополимеров можно регулировать путем изменения параметров состава этих материалов, в частности, содержания воды. Таким образом, не вдаваясь в какие-либо теоретические ограничения, можно утверждать, что количество воды влияет на общую пористость, обуславливая: - пространство, первоначально разделяющее твердые алюмосиликатные частицы сырья, - внутреннюю пористость геля, связанную с получением воды во время поликонденсации, - концентрацию алюминатов и силикатов в растворе, то есть морфологию геля. Количество воды можно, в частности, определить через молярное отношение Н2О/М2О, где Н2О соответствует сумме выраженного в молях количества воды, присутствующей в активирующем растворе, и выраженного в молях количества воды, которая может быть связана с алюмосиликатным сырьем, а М2О соответствует молярному количеству оксида катионов-компенсаторов в активирующем растворе. Специалист может легко получить и/или вычислить эти значения, используя стандартные химические анализы, такие как взвешивание или рентгеновская флуоресценция всех применяемых реактивов. Так, увеличение молярного отношения Н2O/М2О позволяет увеличить общую пористость полученного геополимера. В качестве неограничивающего примера, авторы изобретения показали, что молярное отношение Н2О/М2О более 10 и предпочтительно более 11 позволяет получить геополимер с доступной для воды пористостью более 50%. Авторы изобретения установили также, что гранулометрический состав силикатных компонентов, которые могут присутствовать в активирующем растворе, и, в частности, средний диаметр или диапазон этого гранулометрического состава влияют на общую пористость полученного геополимера. Таким образом, значение, предварительно определенное для гранулометрического состава возможных силикатных компонентов предпочтительно выбирают из предварительно определенного значения среднего диаметра гранулометрического состава возможных силикатных компонентов или предварительно определенного значения диапазона гранулометрического состава возможных силикатных компонентов. С одной стороны, чем меньше средний диаметр применяемых силикатных компонентов, тем ниже доступная для воды пористость полученного полимера. С другой стороны, чем меньше диапазон гранулометрического состава силикатных компонентов, тем больше распределение размера пор полученного геополимера концентрируется вокруг меньшего значения и, следовательно, тем меньше общая пористость геополимера. Таким образом, специалист может получить геополимер с регулируемой пористостью, выбирая либо соответствующее количество воды, либо силикатные компоненты соответствующего гранулометрического состава с точки зрения среднего диаметра и/или диапазона гранулометрического состава, либо соответствующее количество воды и силикатные компоненты соответствующего гранулометрического состава с точки зрения среднего диаметра и/или диапазона гранулометрического состава. В результате исследований, произведенных авторами изобретения, было также выявлено, что класс пористости (макропоры, мезопоры или микропоры) можно выбрать уже на стадии выбора соответствующей общей концентрации кремнезема. Так, исходя из установленного количества воды, класс пористости зависит от собственной пористости геля. Это равнозначно изменению поведения поликонденсации, например, путем повышения количества силикатных мономеров добавлением реактивов в активирующий раствор. С другой стороны, очевидно, что не прореагировавший кремнезем приводит также к стерическому закупориванию остаточного водного пространства пор, то есть к снижению класса пористости материала. Следует отметить, что, как было указано выше, гранулометрический состав используемого кремнезема влияет на условия закупоривания и, следовательно, на пористость материала. Под «количеством кремнезема» следует понимать суммарное количество кремнезема, вносимого в составе алюмосиликатного сырья, и кремнезема, который может присутствовать в активирующем растворе. Молярное соотношение SiO2/М2О позволяет оценить общее количество кремнезема, при этом SiO2 соответствует молярному количеству оксида кремния, вносимого в составе алюмосиликатного сырья и за счет кремнезема, который может присутствовать в активирующем растворе. Как было указано выше, специалист может легко получить и/или вычислить эти значения, используя стандартные химические анализы, такие как взвешивание или рентгеновская флуоресценция всех применяемых реактивов. Так, молярное отношение SiO2/М2О более 1 и, в частности, более 1,1 позволяет получить геополимер с мономодальной мезопористостью, тогда как молярное отношение SiO2/М2О менее 1, в частности, менее 0,9, в частности, менее 0,8 и, в частности, менее 0,7 позволяет получить геополимер с мономодальной макропористостью. Наконец, распределение пор и, в частности, распределение размера пор в диапазоне пористости тоже можно заранее определить при подготовке соответствующего состава. Геополимер мономодальной пористости и, в частности, с мономодальной макропористостью или мезопористостью, в котором распределение объемов пор является более или менее широким, можно синтезировать, выбирая один или несколько соответствующих катионов-компенсаторов. При установленном содержании воды и кремнезема в материале размер и структура образующихся олигомеров зависит от размера используемых катионов-компенсаторов. Распределение контролируемой таким образом пористости, очевидно, соответствует собственной пористости первоначальной структуры олигомеров. Катион-компенсатор выбирают, в частности, среди щелочных металлов, щелочноземельных металлов и их смесей. Под «смесью» следует понимать смесь двух или более щелочных металлов, смесь двух или более щелочноземельных металлов и смесь одного или более щелочного металла с одним или более щелочноземельным металлом. Среди щелочных металлов наиболее предпочтительными являются литий (Li), натрий (Na), калий (К), рубидий (Rb) и цезий (Cs). Среди щелочноземельных металлов наиболее предпочтительными являются магний (Mg), кальций (Са), стронций (Sr) и барий (Ва). Количество катиона-компенсатора (катионов-компенсаторов), который(е) можно применять в рамках способа в соответствии с настоящим изобретением, составляет от 0,1 до 10, в частности, от 0,5 до 5, в частности, от 0,8 до 2 по отношению к молярному количеству Al2O3. Предпочтительно, в различных составах, применяемых в рамках настоящего изобретения, количество катиона-компенсатора (катионов-компенсаторов) выбирают таким образом, чтобы молярное соотношение M2O/Al2O3 было равно 1. Таким образом, например, в рамках использования щелочных катионов-компенсаторов на этапе выбора катион-компенсатор выбирают из калия, натрия и цезия, чтобы получить диапазон распределения размера пор геополимера, содержащего калий в качестве катиона-компенсатора, меньший диапазона распределения размера пор геополимера, содержащего в качестве катиона-компенсатора натрий, который, в свою очередь, меньше диапазона распределения размера пор геополимера, содержащего в качестве катиона-компенсатора цезий. На основе примера IV, представленного ниже в разделе, посвященном экспериментам, специалист может, в зависимости от применяемого катиона-компенсатора или смеси катионов-компенсаторов, определить влияние на распределение пористости, не выходя за рамки настоящего изобретения. В рамках способа в соответствии с настоящим изобретением можно использовать любое известное специалистам алюмосиликатное сырье. Предпочтительно этим алюмосиликатным сырьем является твердое сырье, содержащее аморфные алюмосиликаты. Эти аморфные алюмосиликаты можно выбрать, в частности, из группы, в которую входят природные алюмосиликатные минералы, такие как иллит, стильбит, каолинит, пирофиллит, андалузит, бентонит, кианит, миланит, гровенит, амезит, кордиерит, полевой шпат, аллофан и т.д.; природные кальцинированные алюмосиликатные минералы, такие как метакаолин; синтетические стекла на основе чистых алюмосиликатов; глиноземистый цемент; пемза; кальцинированные побочные продукты или отходы промышленного производства, такие как летучие золы и доменные шлаки, соответственно получаемые при сгорании угля и во время переплавки железной руды в чугун в доменной печи; а также их смеси. Алюмосиликатное сырье, применяемое в рамках настоящего изобретения, находится в твердом виде и предпочтительно в виде порошка или смеси частиц. В частности, эти частицы имеют средний диаметр (d50), составляющий от 0,1 до 40 мкм, в частности, от 0,5 до 20 мкм и, в частности, от 1 до 10 мкм. Например, но не ограничительно, если в качестве алюмосиликатного сырья используют метакаолин, он находится в виде частиц, средний диаметр (d50) которых, определенный лазерной гранулометрией, примерно равен 6 мкм. Следует напомнить, что если средний диаметр (d50) частиц равен 6 мкм, это значит, что половина частиц имеют диаметр менее 6 мкм. В момент подготовки смеси специалист может легко вычислить количество используемого алюмосиликатного сырья в зависимости от состава используемого алюмосиликатного сырья и от поставленной задачи, то есть от требуемых свойств получаемого геополимера. Действительно, в зависимости от требуемых свойств специалист может выбрать наиболее соответствующие значения для достижения этой цели и, следовательно, установить молярные соотношения Н2О/М2О и/или SiO2/M2O. Под «активирующим раствором» в рамках настоящего изобретения следует понимать водный сильный щелочной раствор, который может содержать силикатные компоненты. Под «сильным щелочным раствором» следует понимать раствор, рН которого превышает 9, в частности, превышает 10, в частности, превышает 11 и, в частности, превышает 12. Активирующий раствор содержит катион-компенсатор или смесь катионов-компенсаторов в виде ионного раствора или соли. Так, активирующий раствор выбирают, в частности, из группы, в которую входят водный раствор силиката натрия (Na2SiO3), силиката калия (K2SiO2), гидроксида натрия (NaOH), гидроксида калия (КОН), гидроксида кальция (Са(ОН)2), гидроксида цезия (CsOH) и их сульфатные, фосфатные и нитратные производные, и т.д. Специалистам известны различные способы приготовления такого активирующего раствора либо путем разбавления существующих в продаже составов, либо путем их экспериментального приготовления. Специалистам известны также различные способы для доведения рН до необходимого значения, если это необходимо. Силикатными компонентами, присутствующими в активирующем растворе, могут быть не только силикаты катионов-компенсаторов, присутствующих в активирующем растворе, но также другие силикаты, добавляемые в активирующий раствор. В частности, последние выбирают из группы, в которую входят кремнезем, силикагель и стекловидный кремнезем. Таким образом, понятно, что эти силикатные компоненты, присутствующие в активирующем растворе, являются либо только силикатом или силикатами в виде силикатов катионов-компенсаторов, либо только добавляемым силикатом или добавляемыми силикатами, выбранными среди кремнезема, силикагеля и стекловидного кремнезема, либо смесью этих двух силикатных источников. Активирующий раствор получают путем смешивания различных входящих в его состав вышеуказанных элементов. Смесь можно получить путем более или менее интенсивного перемешивания в зависимости от природы указанных элементов. Например, в качестве алюмосиликатного сырья используют метакаолин, химический состав которого указан ниже в таблице 1, и массовое соотношение твердая фаза/раствор в котором в рамках настоящего изобретения является низким, в частности, меньшим 0,6 и предпочтительно меньшим 0,5. Это массовое соотношение соответствует отношению массы твердых веществ (то есть, алюмосиликатного сырья + катионов-компенсаторов + силикатных компонентов) к массе раствора (то есть, активирующего раствора). Способ получения геополимера с регулируемой пористостью, являющийся объектом настоящего изобретения, и, в частности, этапы растворения / поликонденсации состоят в смешивании алюмосиликатного сырья с активирующим раствором путем более или менее интенсивного перемешивания в зависимости от природы алюмосиликатного сырья и от элементов, содержащихся в активирующем растворе, затем в выдерживании полученного материала в определенных условиях температуры, давления и относительной влажности до получения конечного геополимера. Эти различные этапы осуществляют при температуре от 20 до 120° и, в частности, от 20 до 100°. Время реакции до получения геополимера с регулируемой пористостью зависит от температуры, выбранной в вышеуказанном температурном интервале. Действительно, чем ближе температура к окружающей температуре, тем больше время реакции. Следует отметить, что время реакции зависит также от используемого катиона-компенсатора или используемых катионов-компенсаторов. Например, время реакции может составлять от 5 минут до 48 часов, в частности, от 1 до 42 часов, в частности, от 5 до 36 часов и, в частности, от 10 часов до 24 часов. Специалисту известны оптимальные условия давления и относительной влажности, применяемые во время этих этапов в зависимости от различных используемых реактивов (то есть, от алюмосиликатного сырья и от элементов, присутствующих в активирующем растворе). Например, но не ограничительно, реакцию осуществляют в условиях герметичности и при давлении, соответствующему атмосферному давлению. Объектом настоящего изобретения является также геополимер, получаемый при помощи способа в соответствии с настоящим изобретением и имеющий мономодальную мезопористость с 50% пор, имеющих доступный диаметр, определяемый ртутной порометрией, распространяющийся на менее чем 5 нм (узкое распределение размера пор), на от 5 до 10 нм (более широкое распределение размера пор) или на более 10 нм (расширенное распределение размера пор). Объектом настоящего изобретения является также геополимер, получаемый при помощи способа в соответствии с настоящим изобретением и имеющий мономодальную макропористость с 50% пор, имеющих доступный диаметр, определяемый ртутной порометрией и распространяющийся на менее чем 10 нм (узкое распределение размера пор), на от 10 до 50 нм (более широкое распределение размера пор) или на более 50 нм (расширенное распределение размера пор). Объектом настоящего изобретения является также каталитическая подложка и/или подложка разделения химических соединений, содержащая описанный выше геополимер, а также применение указанного геополимера. Настоящее изобретение охватывает все области применение геополимера, известные специалистам, и, в частности, варианты применения, описанные в ранее указанных известных источниках. В частности, объектом настоящего изобретения является применение описанного выше геополимера в области катализа или фильтрования. Настоящее изобретение будет более очевидно из нижеследующего описания, прилагаемых фигур и представленных примеров, которые ни в коем случае не ограничивают изобретение в его применении, а представлены только в качестве иллюстрации возможностей, которые открывает это новое технологическое направление. Краткое описание чертежей Фиг. 1 - распределение размера пор в зависимости от доступного диаметра, определенного путем ртутной порометрии, для геополимеров с регулируемыми классами пористости. Фиг. 2 - распределение объемов пор в зависимости от доступного диаметра, определенного путем ртутной порометрии, для геополимеров с разной селективностью пор. Фиг. 3 - влияние кремния и, в частности, его гранулометрического состава на распределение доступного диаметра, определенного путем ртутной порометрии, для геополимеров с регулируемыми классами пористости. Осуществление изобретения I: Используемые материалы, выбор состава и методы. I.1. Алюмосиликатное сырье. Во всех нижеследующих примерах используемым алюмосиликатным сырьем является метакаолин, так как это алюмосиликатное сырье позволяет получать более «чистые» геополимеры и в основном с однородными свойствами [Phair, J.W., J.D. Smith, and J.S.J. Van Deventer, Characteristics of aluminosilicate hydrogels related to commercial « Geopolymers » Materials Letters, 2003. 57: p. 4356-4367; Zhang, Y.S., W. Sun, and Z.J. Li, Hydration process of potassium polysialate (K-PSDS) geopolymer cement. Advances in Cement Research, 2005. 17(1): p. 23-28]. Применяемым метакаолином является Pieri Premix MK (Grace Construction Products), состав которого, определенный при помощи рентгеновской флуоресценции, представлен в таблице 1. Удельная поверхность этого материала, измеренная по методу Брунауэра-Эммета-Теллера, равна 19,9 м /г, а средний диаметр частиц (d50), определенный при помощи лазерной гранулометрии, равен 5,9 мкм.

1.2. Катионы-компенсаторы.

Во всех следующих примерах катионами-компенсаторами являются щелочные металлы. Действительно, эти случаи в литературе встречаются чаще всего (например, [Zhang, Y.S., W. Sun, and Z.J. Li, Hydration process of potassium polysialate (K-PSDS) geopolymer cement. Advances in Cement Research, 2005. 17(1): p. 23-28; Palomo, A., S. Alonso, A. Fernandez Jiminez, I. Sobrados, and J. Sanz, Alkaline activation of fly ashes. A NMR study of the reaction products. Journal of American Ceramic Society, 2004. 87(6): p. 1141-1145; Fernandez-Jimenez, A., A. Palomo, and M. Criado, Microstructure development of alkali-activated fly ash cement: a descriptive model. Cement and Concrete Research, 2005. 35(6): p. 1204-120940-42]), поэтому они являются наилучшей иллюстрацией для данного примера.

С другой стороны, чтобы максимизировать реакции геополимеризации и обеспечить электрическую нейтральность материала, количество щелочного металла, вводимого в смесь, определяют таким образом, чтобы общее соотношение M2O/Al2O3 было равно 1. Применяемые растворы гидроксидов щелочных металлов были приготовлены путем растворения в сверхчистой воде гранул NaOH, КОН (Prolabo, Rectapur, 98%) и CsOH (Alfa Aesar, 99,9%).

1.3. Кремнезем.

Кремнезем, в случае необходимости, добавляемый в систему, является аморфным кремнеземом (BDH), средний диаметр которого равен 128,81 мкм.

1.4. Метод синтеза.

Смешивание ингредиентов производили в два этапа.

На первом этапе приготовили активирующие растворы, содержащие щелочные силикаты. Растворы гидроксидов щелочных металлов были получены путем растворения соответствующих веществ в сверхчистой воде. После этого в эти растворы был введен аморфный кремнезем, добавляемый, в случае необходимости, в систему, с перемешиванием в течение 30 минут. Таким образом, состав этих активирующих растворов полностью определяется:

- природой щелочных металлов, используемых в составе, и их молярным соотношением,

- молярным соотношением Н2О/М2О, обозначенным е,

- молярным соотношением SiO2/M2O, обозначенным s.

На втором этапе получили геополимер путем перемешивания метакаолина и активирующего раствора в стандартном лабораторном смесителе (европейская норма EN 196-1) в течение 1 минуты на медленной скорости и в течение 2 минут на высокой скорости. После этого материал поместили в тефлоновые формы размером 4×4×16 см, подвергаемые вибрации в течение нескольких секунд, затем поместили в герметичные условия при 20°С и при атмосферном давлении на 24 часа. После этого периода выдерживания геополимер извлекли из форм, затем упаковали в герметичный мешок и сохраняли при окружающем давлении и окружающей температуре до использования.

1.5. Экспериментальные методы.

Пористость геополимеров была характеризована при помощи:

- водной порометрии в соответствии с рекомендациями Французской Ассоциации строительства (AFPC) и Французской Ассоциации исследований и испытаний строительных материалов (AFREM), и этот метод измерения является одним из наиболее эффективных для характеристики общей пористости строительных материалов [AFPC-AFREM, Durabilite des betons. Methodes recommandees pour la mesure des grandeurs associees a la durabilite. [Concrete durability. Recommended methods for measuring quantities associated with durability] Compte-rendu des journees techniques. 1997, Toulouse. 283],

- ртутной порометрии. Эти измерения были произведены на приборе Micromeritics Autopore IV 9510 при изменении его рабочего давления от 0,2 до 61000 psi.

II: Регулирование общей пористости при помощи количества воды.

Общую пористость геополимеров можно регулировать путем изменения параметров состава этих материалов, в частности, содержания воды.

В таблице 2 приведены измерения водопроницаемости на геополимерах разного состава. Незначительное изменение содержания воды существенно влияет на измеренную общую пористость.

III: Регулирование класса пористости при помощи количества кремнезема.

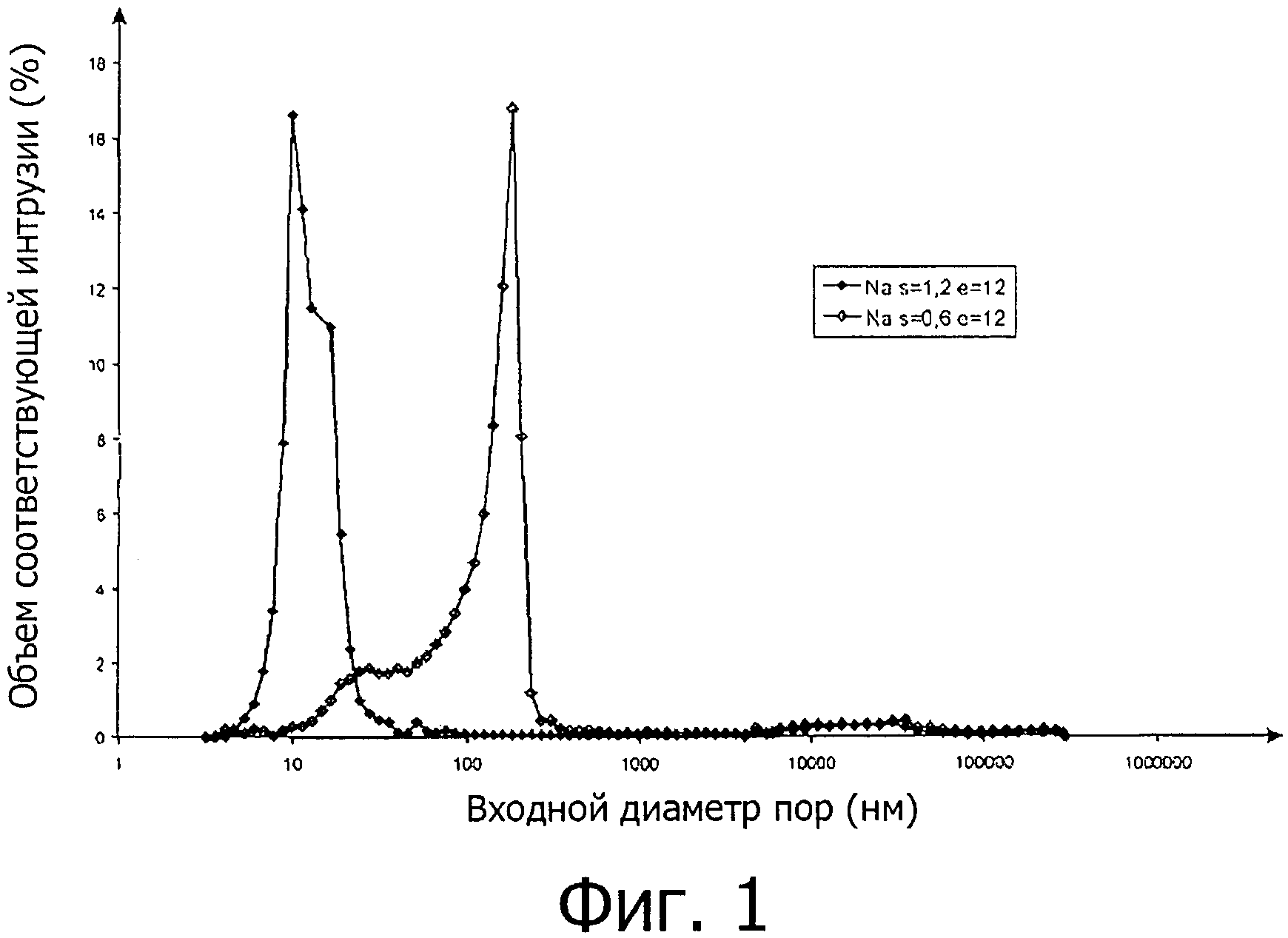

В данном случае была поставлена задача получения материалов с разными и регулируемыми классами пористости: первый материал должен обладать мономодальной макропористостью около 100 нм, второй геополимер - мономодальной мезопористостью около 10 нм.

Были получены два геополимера при следующих условиях:

Катион-компенсатор: только натрий, s=1,2, е=12.

Катион-компенсатор: только натрий, s=0,6, е=12.

Анализы, произведенные на этих материалах путем ртутной порометрии (фиг. 1), ясно показали, что технические условия соблюдены и что доступные диаметры пор соответствуют первоначальному требованию.

IV: Регулирование распределения размера пор при помощи природы катиона-компенсатора.

В данном случае была поставлена задача получения трех материалов с мономодальной мезопористостью и с более или менее широким распределением объемов пор.

Геополимеры были получены при следующих условиях: Катион-компенсатор: только натрий, s=1,2, е=12.

Катион-компенсатор: только калий, s=1,2, е=12.

Катион-компенсатор: только цезий, s=1,2, е=12.

Анализы, произведенные на этих материалах путем ртутной порометрии (фиг. 2), ясно показали, что технические условия соблюдены:

калиевый геополимер имеет мономодальную пористость с узким распределением, поскольку 50% пор имеют доступный диаметр от 4,7 до 6,1 нм;

цезиевый геополимер тоже характеризуется мономодальной пористостью, но диапазон распределения размеров пор в нем более широкий, чем у калиевого геополимера: 50% пор имеют доступный диаметр от 4,1 до 8,8 нм;

пористость натриевого геополимера тоже является мономодальной и селективной, но он имеет более расширенное распределение размера пор, так как размер его пор больше: 50% пор имеют доступный диаметр от 9,9 до 16,5 нм.

IV; Влияние природы возможных силикатных компонентов.

В данном случае ставится задача изучения влияния силикатных компонентов, которые может содержать активирующий раствор, и, в частности, влияния природы кремнезема, вводимого в активирующий раствор.

Так, в активирующий раствор были добавлены три разных типа кремнезема:

- осажденный кремнезем (BDH) с гранулометрией: d10 = 75,29 мкм, d50 = 128,81 мкм, d90 = 216,18 мкм;

- Tixosil 331 (осажденный кремнезем от Rhodia Silices) с гранулометрией: d10 = 3,59 мкм, d50 = 9,19 мкм, d90 = 25,02 мкм;

- Tixosil 38 (осажденный кремнезем от Rhodia Silices) с гранулометрией: d10 = 1,40 мкм, d50 = 3,66 мкм, d90 = 8,79 мкм.

Гранулометрический состав определяли при помощи лазерной гранулометрии.

V.1. Результаты определения доступной для воды пористости.

В таблице 3 представлены сравнительные значения общей пористости геополимеров, синтезированных с использованием кремнеземов Tixosil 331 и 38, и пористости геополимера, синтезированного с использованием осажденного кремнезема BDH.

Средний диаметр и диапазон гранулометрического распределения имеют большое влияние на доступную для воды пористость: чем меньше средний диаметр, тем меньше общая пористость.

V.2. Результаты распределения размера пор.

В таблице 4 представлены составы исследованных геополимеров.

Распределение по размеру доступных диаметров, полученное путем ртутной порометрии, показано на фиг. 3.

Кремнезем Tixosil 38 позволяет получать геополимеры, распределение размера пор которого имеет значения, меньшие по сравнению с Tixosil 331. Кремнезем Tixosil 38 имеет размер частиц немного меньше, чем Tixosil 331, и с намного меньшим разбросом.

Необходимо подчеркнуть, что полученная пористость является тонкой (калиевый катион-компенсатор) мезопористостью (содержание кремнезема): таким образом, гранулометрический состав кремнезема существенно влияет на доступную для воды пористость материала и на характеристические размеры диаметра, определяющего тип пористости.

Заключение

Правильное определение состава геополимеров позволяет регулировать макропористость и/или мезопористость этих материалов и открывает путь к проектированию пористости этих материалов, которые являются аморфными неорганическими алюмосиликатными полимерами.

Этот тип материалов, способ получения которых является простым и дешевым и термические и огнеупорные свойства которых нет необходимости доказывать, может находить применение в самых разных отраслях промышленности, где используют каталитические подложки и/или подложки разделения химических веществ.

Реферат

Изобретение относится к области геополимеров. Объектами настоящего изобретения являются: способ получения геополимера, геополимер, полученный этим способом, каталитическая подложка или подложка для разделения химических соединений, применение геополимера в области катализа и фильтрования. Способ получения геополимера содержит следующие последовательные этапы, на которых задают характеристику общей пористости получаемого геополимера; определяют значение, по меньшей мере, для одного параметра, выбранного из группы, в которую входят общее количество воды и гранулометрический состав необязательных силикатных компонентов, которое позволяет получить указанную характеристику общей пористости; выбирают указанное предварительно определенное значение. Способ также содержит стадию растворения/поликонденсации алюмосиликатного сырья в активирующем растворе, который, при необходимости, может содержать силикатные компоненты. Геополимер имеет мономодальную мезопористость с 50% пор, имеющих доступный диаметр, определяемый ртутной порометрией, распространяющийся на менее чем 5 нм (узкое распределение размера пор), или имеет мономодальную макропористость с 50% пор, имеющих доступный диаметр, распространяющийся на менее чем 10 нм (узкое распределение размера пор) или на от 10 до 50 нм (более широкое распределение размера пор). Заявленный способ позволяет получать геополимеры в виде монолитных материалов, пористость которых можно регулировать еще на стадии приготовления состава смеси. 9 н. и 13 з.п. ф-лы, 3 ил., 4 табл., 5 пр.

Формула

задают характеристику общей пористости получаемого геополимера;

определяют значение, по меньшей мере, для одного параметра, выбранного из группы, в которую входят общее количество воды и гранулометрический состав необязательных силикатных компонентов, которое позволяет получить указанную характеристику общей пористости;

выбирают указанное предварительно определенное значение.

- силикат или силикаты, вводимые в виде силикатов катионов-компенсаторов,

- добавляемый(ые) силикат или силикаты, выбранные из кремнезема, силикагеля и стекловидного кремнезема,

- смесь этих двух силикатных источников.

Документы, цитированные в отчёте о поиске

Керамический катализатор для селективного разложения n2o и способ его получения

Комментарии