Выделяющая газ сыпучая композиция и способ ее производства - RU2426449C2

Код документа: RU2426449C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к выделяющим газ композициям и, в частности, к выделяющим газ сыпучим композициям, содержащим закачанный под давлением газ, удерживаемый в пределах внутренних пустот внутри частиц, который способен медленно и контролируемо истекать через ограниченные по размеру каналы в пределах частиц, и к способам приготовления и применения таких композиций. Выделяющие газ композиции согласно настоящему изобретению могут быть применены, например, в качестве компонентов для хранения и доставки растворимого газа, которые приводят к пене, вспененному слою или аэрированной фазе, когда они включаются в растворимые пищевые или питьевые продукты, при восстановлении влагосодержания жидкостью.

УРОВЕНЬ ТЕХНИКИ

Ряд обычно приготовляемых представителей пищевых продуктов включают в себя вспененный слой или пену. Например, кофе капучино, молочные коктейли и некоторые супы могут иметь вспененный слой или пену. В то время как обычно приготовляемые представители пищи могут считаться предпочтительными для некоторых потребителей, другие потребители во все большей степени требуют удобства при приготовлении потребителем альтернативных растворимых пищевых продуктов. Для того, чтобы соответствовать предпочтениям потребителей, путем разработки представителей растворимых продуктов питания, которые имеют те же или аналогичные характеристики, как обычно приготовляемые представители пищевых продуктов, производители производят растворимые пищевые продукты, которые предоставляют потребителям те продукты, которое они запрашивают, исходя из приемлемости растворимого пищевого продукта. Один важный вопрос для производителей состоит в том, как производить пищевой продукт, имеющий вспененный слой или пену, из представителя растворимого пищевого продукта.

Одно предшествующее решение, применяемое для производства растворимого пищевого продукта, который имеет вспененный слой или пену, состоит в применении порошковых вспенивающих композиций, которые продуцируют пену при восстановлении в жидкости. Вспенивающие порошковые композиции применяются для создания вспененного слоя или вспененной фазы на разнообразных сортах пищи и напитков. Например, вспенивающие композиции применяются для придания вспененного слоя или вспененной фазы растворимому кофе капучино и другим кофейным смесям, растворимым смесям бодрящих напитков, растворимым суповым смесям, растворимым смесям для молочных коктейлей, растворимым верхним украшениям десертных продуктов, растворимым соусам, горячим или холодным блюдам из круп и подобному при объединении с водой, молоком или другой пригодной жидкостью.

Один предшествующий способ производства вспенивающей композиции предоставлен в патенте США № 6713113, который впервые описывает способ производства порошкового растворимого вспенивающего компонента, который включает в себя основной состав, содержащий углеводы, белок, и захваченный газ под давлением, приготовляемый путем нагревания композиции до температуры выше температуры стеклования, при контактировании с газом под давлением в автоклаве, и затем тушением путем быстрого удаления давления газа или охлаждения для уменьшения температуры композиции до температуры ниже температуры стеклования композиции и предотвращения потери закачанного под давлением газа из закрытых пор, присутствующих в основном составе. Нагревание композиции выше температуры стеклования может потенциально вести к нежелательным неокислительным реакциям коричневения (по Малларду, Maillard), которые могут отрицательно влиять на внешний вид, аромат и срок хранения упакованных пищевых продуктов. Также, нагревание композиции внутри автоклава до температуры выше его температуры стеклования типично требует применения высокоспециализированного оборудования, продолжительных времен обработки и значительной энергии, все эти условия могут в неблагоприятном направлении увеличивать стоимости оборудования и производства и существенно уменьшать скорости производства.

Международный патент WO2004/019699 впервые описывает другой способ для получения вспенивающей композиции, в котором белковую композицию подвергают газификации действием газа под давлением в автоклаве при температуре выше температуры стеклования композиции, с последующим тушением или охлаждением для уменьшения температуры композиции ниже температуры стеклования и предотвращения потери газа под давлением из закрытых пор, присутствующих в основном составе. Вспенивающая композиция предпочтительно содержит пластификатор, такой как углеводный полиольный или сахарный спирт, и вспенивающую композицию, которая образует основу всех рабочих примеров, впервые описанных там, и содержит углеводный глицерин в количестве 5% по массе.

Публикация патентной заявки США № 2003/0026836 впервые описывает способ получения таблеток или порошков из фармацевтических препаратах или сортов пищи на основе углевода, которые включают в себя воздействие давления на таблетки или порошки, которые включают в себя основание напитка, такого как растворимый кофе, вспененный порошок, сахар и молочный порошок; и нагрев до температуры выше температуры стеклования для получения таблетки или порошка с увеличенной растворимостью или диспергируемостью при контакте с водой. В добавление, способ впервые описывает, что усиление растворимости или диспергируемости таблетки или невспенивающего порошка путем воздействия на таблетку или порошок газа под давлением при температуре выше температуры стеклования в автоклаве, с последующим тушением или охлаждением, эффективным для уменьшения температуры ниже температуры стеклования, так что закачанный под давлением газ захватывается в закрытых порах, присутствующих в нем, для усиления растворимости или диспергируемости таблетки или порошка при контакте с водой.

Публикации патентных заявок США № 2006/0040033 и 2006/0040034 впервые описывают способы получения неуглеводных и небелковых вспенивающих композиций соответственно, где белковые или углеводные частицы соответственно опрессовывают газом в автоклаве, нагревают до температуры выше температуры стеклования, охлаждают ниже температуры стеклования и снимают давление, что эффективно для захвата газа под давлением во множестве закрытых внутренних пустот, присутствующих в частицах. Хотя эти способы предоставляют безуглеводные или безбелковые вспенивающие композиции, по сравнению с другими композициями, которые содержат как белок, так и углеводы, являются менее восприимчивыми к коричневению и образованию неблагоприятных запахов во время обработки; способы требуют применения специализированного оборудования, применения нагревания, охлаждения и продолжительных времен обработки.

Публикация патентной заявки США № 2006/0040023 впервые описывает способ производства порошковых растворимых вспенивающих композиций, имеющих увеличенную емкость вспенивания, которые содержат аморфные частицы, имеющие атмосферное давление газа, удерживаемого в их открытых внутренних пустотах. Способ включает в себя привод внешнего давления газа к растворимой порошковой высушенной распылением композиции, включающей в себя аморфные частицы, которые имеют закрытые вакуумные внутренние пустоты, и снятие давления с композиции, таким образом, что по меньшей мере часть вакуумных внутренних пустот композиции открываются для атмосферы и заполняются газом с атмосферным давлением. Хотя способ имеет то преимущество, что его возможно проводить быстро, без нагревания или охлаждения, в способе не происходит захвата внутрь частиц газа под давлением, что ограничивает емкость вспенивания композиции относительно композиций, производимых согласно способам, в которых газ под давлением захватывается в закрытых порах или закрытых внутренних пустотах.

Хотя существующие способы могут быть применены для приготовления вспененных добавок в напитки и пищу, сохраняется необходимость в способе производства вспенивающих композиций, которые могут быть применены для удержания и высвобождения больших количеств закачанного под давлением газа без недостатков существующих способов. Например, существующие способы подвергают целевые композиции действию высоких температур, выше температуры стеклования, что может приводить к коричневению композиции и образованию неприятных запахов. Кроме того, существующие способы предоставляют композиции с газом под давлением, захваченным в закрытых порах или закрытых внутренних пустотах, и, хотя объем захваченного газа под давлением может уменьшаться с течением времени, например, из-за повреждения, которое наносится композиции при погрузке и транспортировке, контакта с влагой в растворимых пищевых или питьевых смесях или воздействия паров атмосферной влаги, эти композиции не могут быть просто и быстро произведены в большом объеме с применением традиционного нагнетательного оборудования, в котором нет необходимости проводить нагревание и охлаждение. Кроме того, существующие композиции действительно не предоставляют легко перезаряжаемого источника газа под давлением, особенно при недоступности производственного оборудования.

Настоящее изобретение может быть применено для удовлетворения этих нужд, а также других потребностей, и предоставляет преимущества, как будет очевидно из последующего описания предпочтительных вариантов осуществления настоящего изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, согласно одному аспекту, настоящее изобретение предоставляет выделяющую газ сыпучую композицию, включающую в себя частицы, имеющие внешнюю поверхность, множество внутренних пустот в пределах частиц, множество ограниченных по размеру каналов в пределах частиц и приемлемый для кулинарии газ, содержащийся во внутренних пустотах при втором высоком давлении. Ограниченные по размеру каналы обеспечивают газообразное сообщение между внутренними пустотами и внешней поверхностью и имеют ограниченный диаметр. Ограниченный диаметр является эффективным в отношении (1) возможности приемлемого для кулинарии газа проходить через ограниченные по размеру каналы с внешней поверхности во внутренние пустоты, когда частицы приведены в контакт с приемлемым для кулинарии газом при первом высоком давлении, что приводит к частицам, в которых внутренние пустоты содержат приемлемый для кулинарии газ при втором высоком давлении и (2) возможности для газа, в пределах внутренних пустот при втором высоком давлении, уходить медленно и контролируемо из внутренних пустот через ограниченные по размеру каналы, когда частицы удаляются из зоны контакта с газом при первом высоком давлении. Второе высокое давление является равным или меньшим, чем первое высокое давление, но больше давления окружающей среды. Частицы, имеющие внутренние пустоты, содержащие приемлемый для кулинарии газ при втором высоком давлении, при контакте со средой на водной основе быстро растворяются, таким образом высвобождая приемлемый для кулинарии газ из внутренних пустот в среде на водной основе для образования пены, вспененного слоя или аэрированной фазы в среде на водной основе.

Согласно другому аспекту настоящего изобретения, предложен способ производства выделяющей газ сыпучей композиции, включающей в себя частицы, имеющие внешнюю поверхность, множество внутренних пустот в пределах частиц, множество каналов ограниченного диаметра в пределах частиц и приемлемый для кулинарии газ, содержащий внутренние пустоты при втором высоком давлении в газовом сообщении между внутренними пустотами и внешней поверхностью. Способ включает в себя контактирование растворимого, высушенного распылением с инжектированным газом сыпучего компонента, включающего в себя частицы, имеющие внешнюю поверхность, множество внутренних пустот в пределах частиц и множество каналов ограниченного диаметра в пределах частиц с приемлемым для кулинарии газом при температуре окружающей среды при первом высоком давлении, так что приемлемый для кулинарии газ проходит через каналы ограниченного диаметра от внешней поверхности во внутренние пустоты для получения частиц, в которых внутренние пустоты содержат приемлемый для кулинарии газ при втором высоком давлении, и затем позволяя приемлемому для кулинарии газу в пределах внутренних пустот при втором высоком давлении медленно и контролируемо выходить из внутренних пустот через ограниченные по размеру каналы, когда частицы удаляются из зоны контакта с газом при первом высоком давлении. Второе высокое давление является равным или меньшим, чем первое высокое давление, но больше, чем давление окружающей среды.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой график, представляющий зависимость начальной высоты вспененного слоя напитка от времени хранения капучиновой смеси.

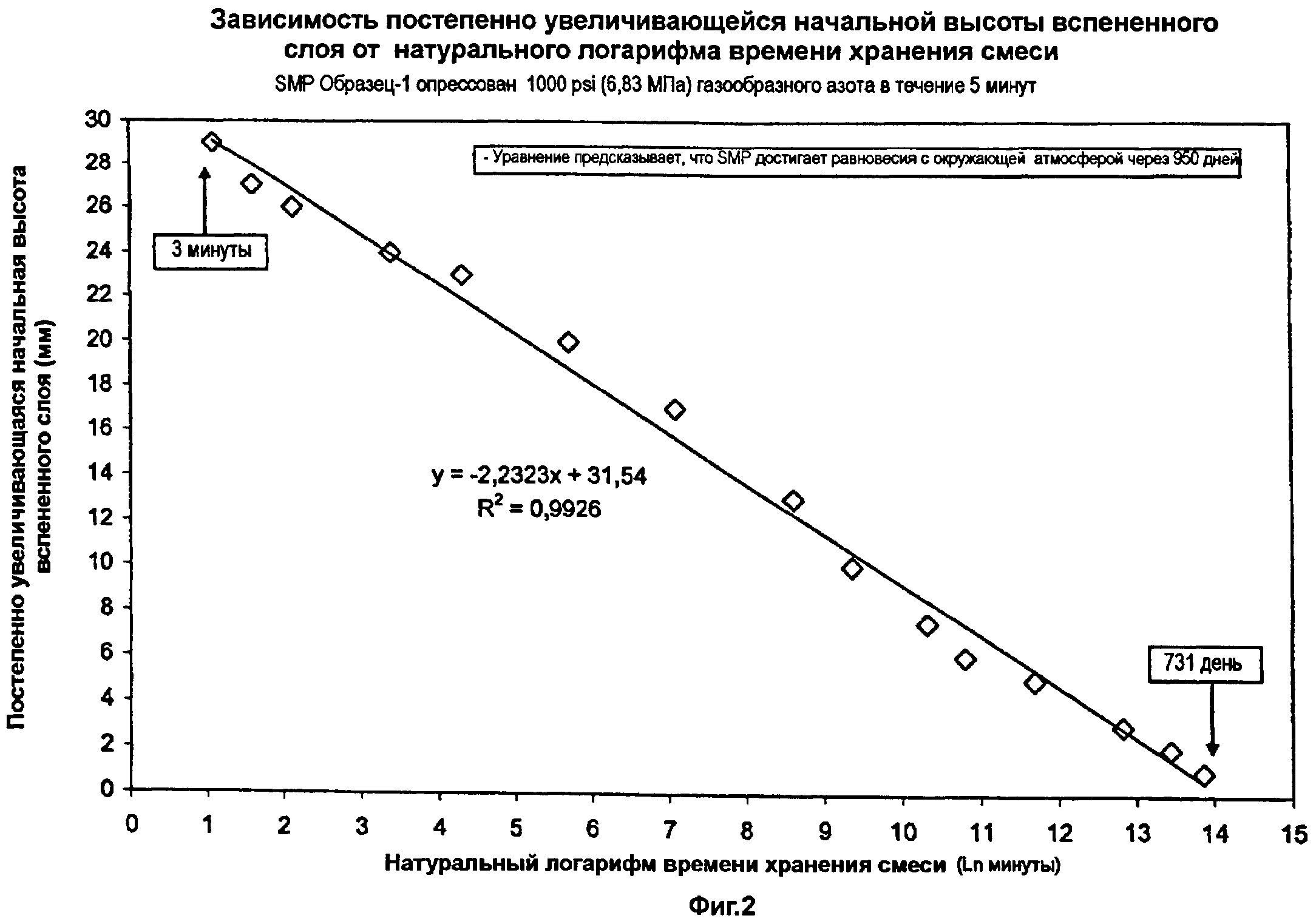

Фиг. 2 представляет собой график, представляющий зависимость постепенно увеличивающейся начальной высоты вспененного слоя напитка от натурального логарифма времени хранения капучиновой смеси.

Фиг. 3 представляет собой график, представляющий зависимость влияния давления газа и времени при загрузке сыпучего компонента на начальную высоту вспененного слоя напитка кофе капучино.

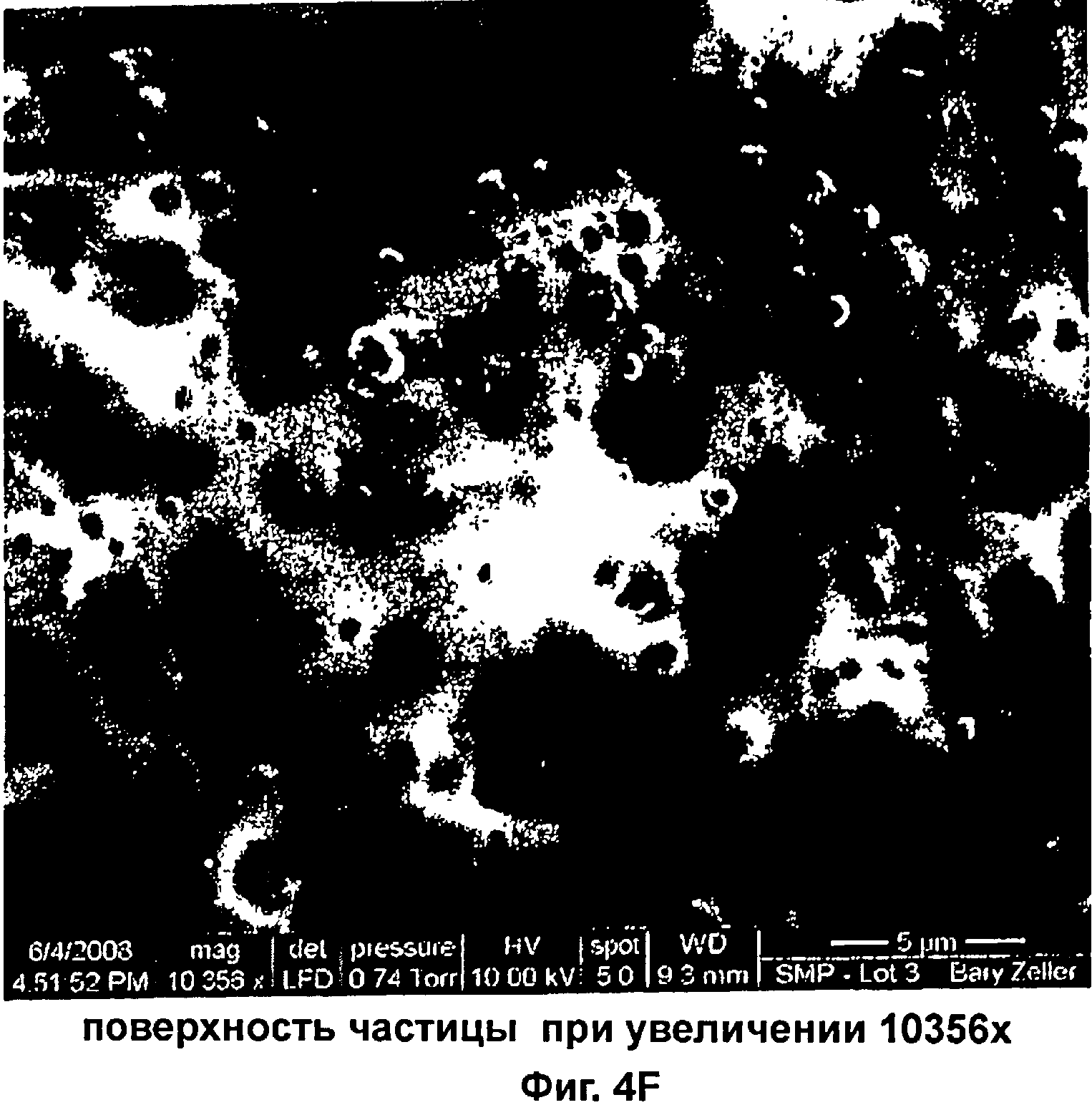

Фиг. 4A-4F представляют собой фотографии на сканирующем электронном микроскопе внутренних поверхностей и структуры пор сыпучего компонента перед загрузкой газом под давлением.

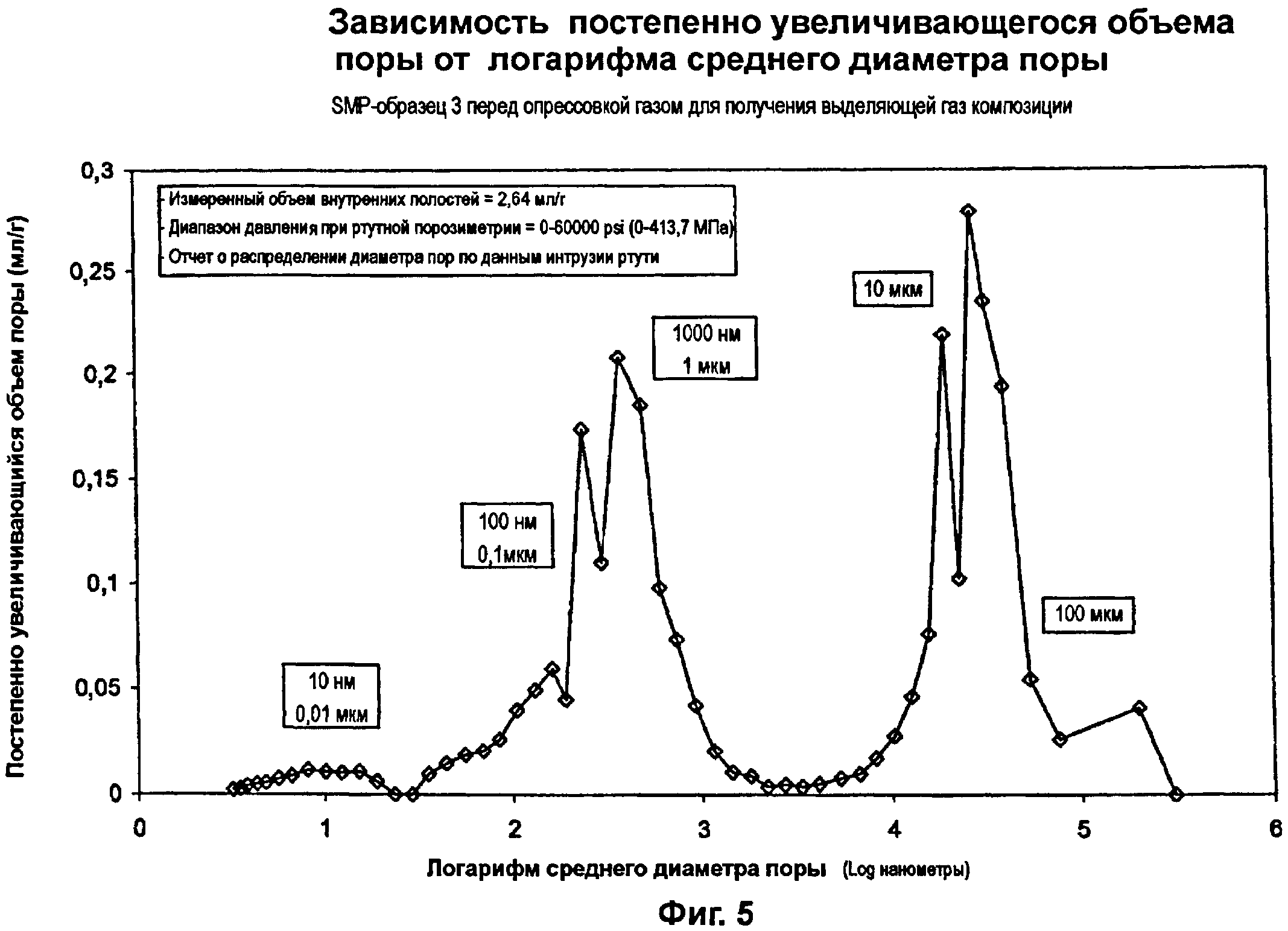

Фиг. 5 представляет собой график, показывающий распределение постепенно увеличивающегося объема поры для сыпучего компонента, представленного на фиг. 4A-4F, в зависимости от среднего диаметра поры, полученный с применением интрузионного анализа методом ртутной порозиметрии.

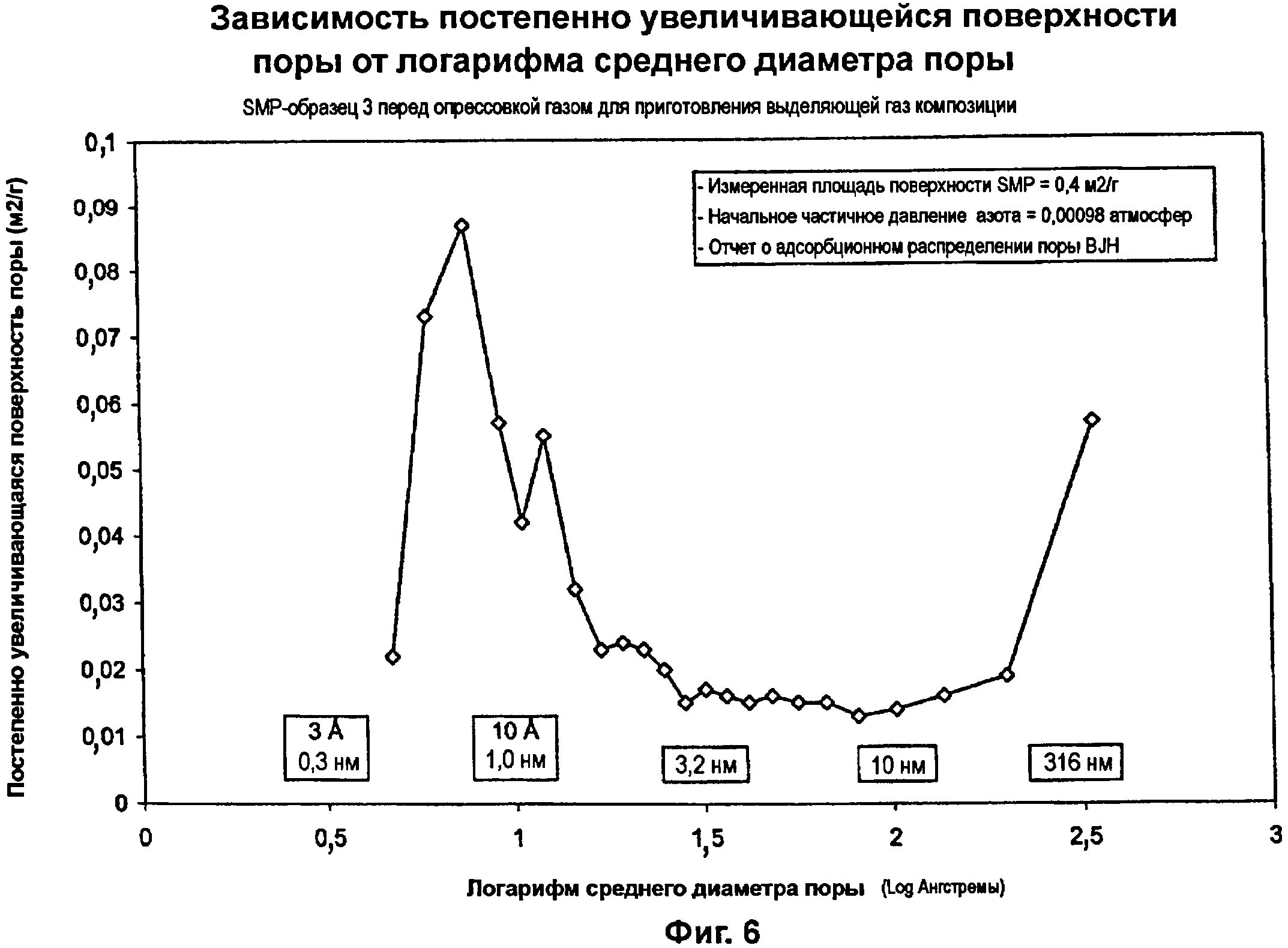

Фиг. 6 представляет собой график, показывающий распределение постепенно увеличивающейся площади поверхности поры, для сыпучего компонента, представленного на фиг. 4A-4F, в зависимости от среднего диаметра поры, полученный с применением адсорбционного анализа с газообразным азотом.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение относится к выделяющим газ композициям и, в частности, к выделяющим газ сыпучим композициям, включающим в себя частицы, содержащие закачанный под давлением газ, удерживаемый в пределах их структуры пор. Согласно одному аспекту изобретения, выделяющая газ сыпучая композиция образована путем включения частиц, имеющих внешнюю поверхность, множество внутренних пустот в пределах частиц, множество ограниченных по размеру каналов в пределах частиц и приемлемый для кулинарии газ, содержащийся во внутренних пустотах при втором высоком давлении. Ограниченные по размеру каналы обеспечивают газовое сообщение между внутренними пустотами и внешней поверхностью и имеют ограниченный диаметр. Ограниченный диаметр является эффективным для (1) возможности приемлемого для кулинарии газа проходить через ограниченные по размеру каналы с внешней поверхности во внутренние пустоты, когда частицы приведены в контакт с приемлемым для кулинарии газом при первом высоком давлении, что приводит к частицам, в которых внутренние пустоты содержат приемлемый для кулинарии газ при втором высоком давлении, и (2) возможности для газа, в пределах внутренних пустот при втором высоком давлении, уходить медленно и контролируемо из внутренних пустот через ограниченные по размеру каналы, когда частицы удаляются из зоны контакта с газом при первом высоком давлении. Второе высокое давление является равным или меньшим, чем первое высокое давление, но больше, чем давление окружающей среды. Частицы, имеющие внутренние пустоты, содержащие приемлемый для кулинарии газ при втором высоком давлении, при контакте со средой на водной основе быстро растворяются, таким образом высвобождая приемлемый для кулинарии газ из внутренних пустот в среде на водной основе для приготовления пены, вспененного слоя или аэрированной фазы в среде на водной основе.

Применяемый здесь термин "структура пор" относится к множеству внутренних пустот частиц, и термин "внутренние пустоты" относится к открытым внутренним пустотам, также известным как открытые поры частиц, которые связаны, прямо или непрямо, с окружающей атмосферой и также могут быть взаимосвязаны одна с другой через каналы или отверстия, такие как трещины, отверстия, поры, и т.д., и/или их сочетания в частицах, где по меньшей мере часть таких отверстий имеют достаточно небольшой диаметр для существенного затруднения ухода из них закачанного под давлением газа путем молекулярного истечения. Применяемый здесь термин "закрытые внутренние пустоты", также известные как "изолированные внутренние пустоты" или "закрытые поры", относится к тем внутренним пустотам или порам частиц, которые не связаны с окружающей атмосферой.

Предпочтительно, по меньшей мере часть отверстий, присутствующих в частицах, представляют собой ограниченные по размеру каналы. То есть они имеют ограниченный диаметр, который является существенно меньшим (то есть около 1/10-й, предпочтительно, около 1/100-й, и более предпочтительно, около 1/1000-й от размера), чем диаметр по меньшей мере части внутренних пустот. Ограниченные по размеру каналы медленно переносят наружу молекулы газа из по меньшей мере части внутренних пустот, что эффективно для существенного затруднения истечения по меньшей мере части закачанного под давлением газа из дисперсной структуры пор. В ограниченных по размеру каналах, имеющих неоднородные поперечные сечения, диаметр наиболее узкого поперечного сечения представляет собой ограничивающий фактор, который управляет скоростью переноса молекул газа. Применяемый здесь термин "диаметр" описывает размер отверстия, ограниченного по размеру канала, или диаметр среднего поперечного сечения отверстия.

Предпочтительно, по меньшей мере часть ограниченных по размеру каналов имеют диаметр, который является меньшим, чем приблизительно 1 микрометр (мкм), более предпочтительно, меньшим, чем приблизительно 0,1 мкм, наиболее предпочтительно, меньшим, чем приблизительно 0,01 мкм, и, необязательно, меньшим, чем приблизительно 0,001 мкм. Диаметр 0,001 мкм эквивалентен 1 нанометру (нм) или 10 Ангстрем (Å), что только слегка больше, чем эффективные молекулярные диаметры, или так называемые кинетические диаметры, или диаметры при столкновениях, многих газов, таких как те, что присутствуют в атмосфере. Например, молекулярные диаметры водорода, гелия, неона, аргона, криптона, азота, кислорода, диоксида углерода и оксида азота находятся в диапазоне около 2-5 Å.

Открытые внутренние пустоты, из которых по меньшей мере часть прямо или непрямо связаны с окружающей атмосферой через ограниченные по размеру каналы, могут иметь в целом сферический вид с диаметром, предпочтительно находящимся в диапазоне приблизительно 0,01-2000 мкм, более предпочтительно, находящимся в диапазоне приблизительно 0,1-1000 мкм, и наиболее предпочтительно, находящимся в диапазоне приблизительно 1-100 мкм, хотя внутренние пустоты, имеющие другой вид и/или диаметр, также включены в объем изобретения. Индивидуальные частицы могут также иметь в целом сферический вид, с диаметром предпочтительно в диапазоне приблизительно 0,5-5000 мкм, более предпочтительно, в диапазоне приблизительно 1-1000 мкм, и наиболее предпочтительно, в диапазоне приблизительно 5-500 мкм, хотя частицы, имеющие другой вид и/или диаметр, также включены в объем изобретения. Способ заполнения частиц газом под давлением, также обозначаемым здесь как загрузка, типично не изменяет по существу вид или диаметр частицы, но может увеличивать число и/или диаметр отверстий и/или ограниченных по размеру каналов в частице. В некоторых случаях, например, когда с опрессованных частиц быстро снимают давление, некоторые частицы могут до некоторой степени расщепляться в результате внезапного развития несбалансированных сил, создаваемых молекулами газа на внутренние поверхности структуры пор.

Применяемый здесь термин "выделяющие газ" обозначает, что молекулы газа, присутствующие во внутренних пустотах частицы, исходят через отверстия во внутренних пустотах медленным и контролируемым образом, что в целом согласуется с установленными принципами истечения газа. Как известно для специалистов в данной области, согласно кинетической теории газов, скорость истечения идеального газа зависит от давления газа, температуры и молекулярной массы, объема контейнера, включающего в себя газ, и площади отверстий в контейнере. Если скорость истечения выражена как число молей (N) газа, который истекает через отверстие, имеющее площадь A, из контейнера в единицу времени (t), скорость может быть выражена как изменение N (dN) на изменение t (dt). Эта скорость может быть получена из dN/dt=A(Pi-Po)/(2πMRT)0,5, где Pi представляет собой давление газа внутри контейнера, Po представляет собой давление газа вне контейнера, π представляет собой математическую постоянную пи (3,14), M представляет собой молекулярную массу газа, R представляет собой газовую постоянную и T представляет собой температуру. Число молей (N) газа, которое может вытечь из контейнера, может быть получено из уравнения идеального газа, выраженного как N=V(Pi-Po)/RT, где V представляет собой объем контейнера. Эти уравнения в общем управляют скоростью и продолжительностью истечения газов из сыпучих композиций по этому изобретению. Однако величины для A и Pi не являются легко измеримыми для сыпучих композиций, и, в результате, скорость и продолжительность истечения газа получают путем экспериментирования. Так как Pi постоянно уменьшается со временем, после того, как внешнее давление газа, приложенное к сыпучей композиции, удаляется, оно приближается к Po в целом с экспоненциальной скоростью, скорость истечения газа из сыпучей композиции в целом уменьшается экспоненциально с течением времени до тех пор, пока давление газа (Pi) в контейнер не достигает равновесия с давлением газа (Po) в окружающей атмосфере или вакууме.

Необходимо, однако, заметить, что в области физической химии истечение газа представляет собой идеализированный тип диффузии газа, который в целом представляется как последовательный поток одиночных молекул газа через небольшое отверстие, имеющее пренебрежимую длину, которое имеет место при относительно небольшом давлении газа, понижающемся в направлении от более высокого внутреннего и к меньшему внешнему давлению газа, при отсутствии столкновений с другими молекулами газа или со стенками отверстия при нахождении в пределах отверстия. Таким образом, поведение выделяющих газ композиций согласно настоящему изобретению, как ожидается, не может точно соответствовать физико-химическим взаимосвязям, производимым из кинетической теории газов, так как эти взаимосвязи получены, основываясь на поведении идеальных газов в идеальных условиях. Высокие давления, типично применяемые согласно настоящему изобретению, могут приводить к тому, что газы значительно отклоняются от идеального поведения. Также, композиции согласно настоящему изобретению типично имеют сложную, неоднородную структуру пор, характеризуемую широким диапазоном внутренних пустот, отверстий и диаметров ограниченных по размеру каналов. Далее, ограниченные по размеру каналы могут существовать как длинные или извилистые поры или как трещины с неровными поверхностями, что позволяет молекулам газа сталкиваться с другими молекулами, присутствующими там, и/или с окружающими стенками.

Во многих случаях опрессованные сыпучие компоненты согласно настоящему изобретению могут в начале высвобождать молекулы газа, в целом, согласующимся с установленными принципами объемного потока законом (то есть законом так называемого массового расхода, вязкого потока или турбулентного потока) в течение сравнительно короткого периода (то есть секунд или минут) сразу после сброса давления, так как закачанный под давлением газ, удерживаемый в пределах внутренних пустот, связанных с атмосферой через любые неограниченные по размеру каналы, может быстро истекать без существенного затруднения. Это относительно скоротечное начальное высвобождение газа будет типично переходить быстро в молекулярное истечение, которое будет затем преобладать в течение гораздо большего периода времени. Действительно, в таких случаях, переход к молекулярному истечению типично имеет место быстрее, чем время, требующееся для измерения содержания газа, удерживаемого в пределах частицы и скорости потери газа из нее.

Скорость истечения газа главным образом управляется структурой пор частиц и будет, в целом, уменьшаться с уменьшением диаметра, числа и/или объема отверстий и ограниченных по размеру каналов, связывающих внутренние пустоты с окружающей атмосферой. Если частицы действительно не имеют требующейся структуры пор, то молекулярное истечение или не будет иметь места, или будет иметь место только в течение очень короткого периода времени, что должно серьезно ограничить применимость композиции, в качестве вспенивающего агента. Скорость и продолжительность истечения газа может быть подвержена влиянию, в различной степени, других физических свойств сыпучего компонента, таких как диаметр, число и/или объем внутренних пустот, отношение объема внутренних пустот к объему ограниченного по размеру канала, и общей площади ограниченных по размеру канала отверстий, также как условий обработки, таких как давление газа и время, применяемое для заполнения структуры пор закачанным под давлением газом.

Известно, что процесс истечения газа в модельной системе, такой как контейнер, имеющий маленькое отверстие, облегчается, если средняя длина свободного пробега молекул газа (среднее расстояние пробега между столкновениями), присутствующих в контейнере, является большой по сравнению с диаметром маленького отверстия и маленькой по сравнению с диаметром контейнера. Эти условия уменьшают частоту столкновений молекул газа со стенками контейнера и с маленьким отверстием и приводят к замедлению скорости, с который газ вытекает из контейнера. Без необходимости быть связанным с любой теорией, предполагается, что истечение газа из композиций согласно настоящему изобретению аналогичным образом облегчается присутствием по меньшей мере некоторых диаметров ограниченных по размеру каналов, которые являются относительно маленькими, и по меньшей мере некоторые диаметры внутренних пустот, которые являются относительно большими, по сравнению со средней длиной свободного пробега молекул газа, присутствующих в пределах структуры пор сыпучей композиции.

Средние длины свободного пробега различных молекул газа в различных условиях могут быть оценены с применением установленных закономерностей, предписываемых кинетической теорией газов. Средняя длина свободного пробега в целом увеличивается с уменьшением давления газа и с увеличением молекулярной массы газа. При относительно высоких давлениях, типично применяемых для загрузки газа в сыпучие композиции согласно настоящему изобретению, существенно сокращенные средние длины свободного пробега молекул газа могут увеличивать скорость, с которой газ течет через по меньшей мере некоторые ограниченные по размеру каналы во внутренние пустоты, для благоприятного сокращения времени, требующегося для загрузки газа. Наоборот, сокращенные средние длины свободного пробега, которые преобладают сразу после снятия давления с композиции, могут вызывать более быструю скорость ухода газа из частиц, чем скорость, которая имеет место после периода времени, достаточного для уменьшения давления газа и, таким образом, удлинения средней длины свободного пробега. В результате, скорость истечения газа неуклонно уменьшается, с экспоненциальной скоростью после сброса давления.

Известно, что молекулы газа в модельных системах истечения сталкиваются друг с другом и с внутренней поверхностью контейнера до прямого "соударения" с маленьким отверстием, что ведет к выходу из контейнера. Снова, без желания иметь ограничения любой теорией, предполагается, что этот механизм в целом преобладает в выделяющих газ композициях согласно настоящему изобретению, за исключением того, что молекулы газа сталкиваются с другими молекулами газа и с поверхностями внутренних пустот до их прямого "соударения" с отверстием или ограниченным по размеру каналом для вытекания из внутренних пустот в окружающую атмосферу. Далее, так как внутренние пустоты, присутствующие в композициях согласно настоящему изобретению, могут быть сильно взаимосвязаны, предполагается, что молекулы газа могут обмениваться между потенциально большим числом внутренних пустот, до некоторой степени, вероятно, через процесс объемного течения в добавление к молекулярному истечению, через отверстия и ограниченные по размеру каналы, и что полученный лабиринтообразный путь, который молекулы газа могут проходить в пределах структуры поры, может благоприятно замедлять скорость истечения, которая измеряется по конечному уходу молекул газа из внешних отверстий или ограниченных по размеру каналов на поверхность частицы.

Таким образом, ограниченные по размеру каналы предпочтительно имеют диаметр в диапазоне от около 2 до приблизительно 5000 раз, более предпочтительно, в диапазоне от около 2 до приблизительно 500 раз, и наиболее предпочтительно, в диапазоне от около 2 до приблизительно 50 раз от диаметра молекул газа, удерживаемого в пределах внутренних пустот. Со ссылкой на молекулы газа, удерживаемого в пределах внутренних пустот, термин "удерживать" обозначает, что газ присутствует в открытых внутренних пустотах частицы и способен входить и покидать внутренние пустоты за достаточное время. Предпочтительно, после загрузки газа в сыпучую композицию согласно вариантам осуществления этого изобретения, большая часть газа, присутствующего в частице, представляет собой закачанный под давлением газ, удерживаемый в ее открытых внутренних пустотах, которые связаны с окружающей атмосферой. Остаток любого газа, который может присутствовать в порошке, представляет собой главным образом газ без давления, захваченный в закрытые внутренние пустоты при получении частицы, таком как сушка распылением с инжектированным газом водных растворов.

Применяемый здесь термин "структура", "дисперсная структура", "структура частицы" или "структура порошка" обозначает структуру, которая содержит большое число внутренних пустот, которые взаимосвязаны и/или открыты для атмосферы. Термин "структура пор" обозначает структуру, которая содержит внутренние пустоты, отверстия и ограниченные по размеру каналы, все из которых открыты для атмосферы и по меньшей мере до некоторой степени могут быть взаимосвязаны друг с другом. Внутренние пустоты, присутствующие в пределах структуры пор, способны к удержанию большого объема закачанного под давлением газа, который высвобождается в виде пузырьков при растворении частицы в жидкости для получения пены, вспененного слоя, аэрированной фазы или другого эффекта. Термин "аморфный" обозначает стекловидную структуру, которая является преимущественно некристаллической.

Термин "порошковая растворимая вспенивающая композиция", "порошковая вспенивающая композиция", "сыпучая вспенивающая композиция" или "вспенивающая композиция" обозначает любую сыпучую композицию, которая является растворимой или дезинтегрируется в жидкости, и особенно в водной жидкости, и которая при контакте с такой жидкостью образует пену или вспененный слой или приводит к образованию аэрированной фазы.

Термин "температура окружающей среды" обозначает комнатную температуру, которая типично находится в диапазоне приблизительно 18-30°C, но может быть более высокой или низкой. Температура окружающей среды часто обозначается в научных экспериментах как "при 25°C", как это делается здесь, даже хотя действительная комнатная температура может быть слегка более высокой или низкой. Термин "атмосферное давление" обозначает давление окружающей среды, которое слегка варьируется вместе с погодой и высотой, равняется давлению в 1 атмосферу на уровне моря. Термин "газ под давлением" обозначает газ, сжатый до давления большего, чем давление окружающей среды, и также известен как газ со сверхатмосферным давлением.

Газы, которые могут предпочтительно применяться согласно настоящему изобретению, могут быть выбраны из азота, диоксида углерода, оксида азота, воздуха, аргона, кислорода, гелия, водорода или их смеси. Азот является предпочтительным, но любой другой пищевого качества газ может быть применен для приложения внешнего давления газа к порошку. Газы, которые не утверждены для применения в пищевой промышленности, могут быть применены для производства композиции согласно настоящему изобретению, которые не предназначаются для потребителей. Также, в определенных применениях продукта, может быть желательно опрессовывать сыпучие компоненты с применением альтернативного газа, такого как газообразный углеводород, приемлемого для кулинарии газообразного хладагента, галогенированого углеводорода или их смеси. Некоторые из этих газов могут иметь гораздо более высокие молекулярные массы, чем обычные атмосферные газы, и могут, следовательно, предоставлять значительно более низкие скорости истечения из композиций, в соответствии с другими преимуществами. Неограничивающие примеры альтернативных газов включают в себя пропан, фреон 115 и фреон 318.

Выделяющие газ композиции согласно настоящему изобретению предпочтительно образуются приемлемыми для кулинарии веществами, способными сохранять значительные объемы закачанного под давлением газа в течение предварительно определенных периодов времени, варьирующихся от минут до лет, в зависимости от физических свойств сыпучего компонента, давления и композиции газа, удерживаемого в них, температуры хранения и способов упаковки. Способы обработки и упаковки, включая необязательно упаковку под давлением газа, могут легко контролироваться для приготовления выделяющей газ композиции согласно настоящему изобретению или ее смесей, таких как растворимая пища и питьевые смеси, содержащие вспенивающие композиции согласно настоящему изобретению, которые имеют срок хранения, особенно подходящий для различных применений продукта. Обработка может быть проведена на большом объеме, например, на производственном оборудовании, или в меньшем объеме, например, на оборудовании в розничной или пищевой сети, где продукт потребляется, продается или распределяется.

Сыпучий компонент может включать в себя различные формы, включая углеводные, белковые и/или их смеси. В одной предпочтительной форме сыпучий компонент имеет аморфную структуру и включает в себя низкой плотности, высушенный распылением с инжектированным газом порошок из снятого молока (SMP). Применяемые здесь термины "порошок из снятого молока" и "SMP" обозначают сыпучий компонент, включающий в себя высушенное снятое (обезжиренное) молоко; эти термины включают в себя порошковое снятое молоко, нежирное сухое порошковое молоко (NFDM) или их сочетание. SMP и NFDM порошки типично имеют подобные составы, но могут иметь слегка различные содержания белка, так как первый должен иметь по меньшей мере 34% по массе белка, а содержание в последнем не регулируется и типично составляет 34-37% белка по массе. Термины SMP и NFDM часто применяются взаимозаменяемо, и любое обозначение часто может применяться для описания того же порошка. SMP и NFDM порошки, такие как те, что применяются в настоящем изобретении, типично содержат около 1% по массе диспергированного остаточного молочного жира, но точный уровень не критичен и может быть более высоким или низким.

Другие пригодные выделяющие газ композиции могут быть получены из низкой плотности, высушенных распылением с инжектированным газом порошковых видов молока, имеющих уровни жира более высокие, чем уровни для SMP и NFDM порошков. Такие порошки могут, однако, быть более восприимчивы к окислению и образованию неприятных запахов, что может ухудшать качество аромата и уменьшать срок хранения. Далее, пригодные выделяющие газ композиции могут быть произведены из низкой плотности, высушенного распылением с инжектированным газом снятого молока или порошкового молока, которое составляют перед высушиванием, с применением концентратов и/или выделенных препаратов молочного белка, получаемых из снятого молока или молока, которое имеет уровни сыворотки и казеина или общие уровни белка, которые являются сравнимыми или большими, чем те, что были найдены в предпочтительных SMP и NFDM композициях.

Применяемый здесь термин "низкой плотности" обозначает порошок, имеющий объемную плотность предпочтительно ниже приблизительно 0,35 г/мл, более предпочтительно ниже приблизительно 0,30 г/мл, наиболее предпочтительно ниже приблизительно 0,25 г/мл, и, необязательно, ниже приблизительно 0,20 г/мл. В предпочтительной форме, низкой плотности, высушенные распылением с инжектированным газом сыпучие компоненты составляются с тем, чтобы включать в себя, считая на общую массу, включая влагу, предпочтительно по меньшей мере около 60%, более предпочтительно, по меньшей мере около 80%, еще более предпочтительно, по меньшей мере около 90%, и наиболее предпочтительно, около 100% SMP и/или NFDM. В предпочтительной форме, любая часть частицы, которая не является 100% SMP и/или NFDM, может включать в себя необязательные углеводные высушенные распылением носители (или наполнители), дополнительные источники белка, функциональные компоненты, поверхностно-активные вещества, буферирующие агенты и/или их комбинации.

Пригодные необязательные углеводные высушенные распылением носители, которые могут быть применены для составления сыпучих композиций, включают в себя, например, без ограничения, сахара, полиатомные спирты, сахарные спирты, олигосахариды, полисахариды, продукты гидролиза крахмала, смолы, растворимые волокна, модифицированные крахмалы, модифицированные целлюлозы и их смеси. Пригодные сахара включают в себя глюкозу, фруктозу, сахарозу, лактозу, маннозу, трегалозу и мальтозу. Пригодные полиатомные спирты включают в себя глицерин, пропиленгликоль, полиглицерины и полиэтиленгликоли. Пригодные сахарные спирты включают в себя сорбит, маннит, малтитол, лактитол, эритритол и ксилит. Пригодные продукты гидролиза крахмала включают в себя мальтодекстрины, сиропы глюкозы, кукурузные сиропы, сиропы с высоким содержанием мальтозы и сиропы с высоким содержанием фруктозы. Пригодные смолы включают в себя ксантан, альгинаты, каррагенаны, гуаровую, геллановую смолу, смолу рожкового дерева и гидролизованные смолы. Пригодные растворимые волокна включают в себя инулин, гидролизованную гуаровую смолу и полидекстрозу. Пригодные модифицированные крахмалы включают в себя физически или химически модифицированные крахмалы, которые являются растворимыми или диспергируемыми в воде. Пригодные модифицированные целлюлозы включают в себя метилцеллюлозу, карбоксиметилцеллюлозу и гидроксипропилметилцеллюлозу.

Пригодные необязательные дополнительные белковые источники, которые могут быть применены для составления сыпучих композиций, включают в себя, например, молочные белки, соевые белки, яичные белки, желатиновые, коллагеновые, пшеничные белки и гидролизованные белки. Пригодные гидролизованные белки включают в себя гидролизованный желатин, гидролизованный коллаген, гидролизованный казеин, гидролизованный сывороточный белок, гидролизованный молочный белок, гидролизованный соевый белок, гидролизованный яичный белок, гидролизованный пшеничный белок и аминокислоты.

Необязательные функциональные компоненты, которые могут усиливать переработку, питательную ценность, аромат или внешний вид, могут быть применены для составления сыпучих композиций и могут включать в себя, без ограничения, органические и неорганические соли, поверхностно-активные вещества, эмульгаторы, фитохимические средства, питательные добавки, добавки, повышающие текучесть, искусственные подсластители, консерванты, окрашивающие средства и некоторые ароматические средства. Липиды включают в себя, без ограничения, жиры, масла, гидрированные масла, переэтерифицированные масла, фосфолипиды, воска, стерины, станолы, терпены и жирные кислоты, произведенные из растительных, молочных или животных источников.

Сыпучие композиции согласно настоящему изобретению могут быть получены любым способом, эффективным для получения пригодной дисперсной структуры и структуры пор, имеющей множество внутренних пустот, прямо или непрямо связанных с атмосферой и поверхностью частиц через ограниченные по размеру каналы, которые способны удерживать объем закачанного под давлением газа в течение периода времени, предпочтительно большего, чем приблизительно 1 день, более предпочтительно, большего, чем приблизительно 1 неделя, еще более предпочтительно, большего, чем приблизительно 1 месяц, и наиболее предпочтительно, большего, чем приблизительно 1 год, при хранении в не герметически упакованном контейнере при давлении окружающей среды.

В одной предпочтительной форме традиционные высушенные распылением с инжектированным газом водные растворы применяются для приготовления сыпучих композиций. Высушенные распылением водные растворы без инжектированного газа типично приводят к сыпучим композициям, имеющим относительно небольшой объем внутренних пустот. Высушивание распылением с инжектированным газом может быть проведено диспергированием газа или газа под давлением в водном растворе (предпочтительно, с обеспечением соотношения от около 1-6, более предпочтительно, около 2-4, литров газа на килограмм сухих твердых веществ, растворенных в водном растворе и/или выводимых из аппарата сушки распылением) с применением любого эффективного способа диспергирования газа, или до транспортировки в аппарат сушки распылением, или во время сушки распылением. Согласно этому газ может быть инжектирован в порцию водного раствора, но предпочтительно инжектирование непрерывным потоком со смешением или гомогенизацией перед попаданием в аппарат сушки распылением. Альтернативно, два или более раздельных потока газа и водного раствора могут быть объединены или перед аппаратом, или в форсунке аппарата сушки распылением или пульверизатора. Пригодные газовые композиции, соотношение газ-раствор, способы инъекции газа, скорости потоков газа и раствора, давления газа и раствора, температуры раствора, температуры ввода и выхода через аппарат для сушки распылением могут быть легко определены специалистом в области сушки распылением с инжектированным газом. Газообразный азот (N2) является предпочтительным, но любой другой пищевого качества газ может быть применен в качестве инжектируемого газа, включая воздух, диоксид углерода, оксид азота или их смеси.

Особенно предпочтительные SMP-композиции, применяемые для получения выделяющей газ композиции согласно настоящему изобретению, приготовляются с применением традиционной сушки распылением с инжектированным газом. Эти сыпучие композиции действительно не содержат любого закачанного под давлением газа после сушки распылением и служат только как источник традиционных низкой плотности вспенивающих порошков в их исходной форме. Благоприятно, что не требуется специальных методик для получения этих предпочтительных сыпучих композиций, которые, как впервые открыли авторы настоящего изобретения, неожиданно обладают структурой пор, особенно пригодной для удержания закачанного под давлением газа, и делают возможным производство выделяющих газ композиций согласно настоящему изобретению.

Необязательно, сыпучие композиции согласно настоящему изобретению могут быть составлены с применением одного или нескольких поверхностно-активных веществ для улучшения образования пузырьков и создания внутренних пустот во время сушки распылением. Применение пригодных поверхностно-активных веществ при соответствующих уровнях может влиять на относительный размер, число и объем внутренних пустот. Пригодные поверхностно-активные вещества включают в себя допустимые в пищевой промышленности эмульсифицирующие агенты, такие как полисорбаты, эфиры сахарозы, стеариллактилаты, моно/ди-глицериды, диацетилвинные эфиры моно/ди-глицеридов и фосфолипиды. В добавление, некоторые углеводы являются поверхностно-активными, включая гуммиарабик, альгинаты пропиленгликоля и липофильные модифицированные пищевые крахмалы, такие как замещенные октенилсукцинатом крахмалы.

Необязательно, сыпучие композиции согласно настоящему изобретению могут быть составлены с применением одного или нескольких буферирующих агентов для облегчения сушки распылением и восстановление в жидкости. Применение пригодных буферирующих агентов с соответствующими концентрациями может обеспечивать соответствующий объем внутренних пустот частицы с улучшением растворимости порошка и свойств вспененного слоя продукта. Предпочтительные буферирующие агенты, применяемые по этому изобретению, представляют собой соли органических или неорганических кислот. В добавление к предоставлению преимуществ, уже упомянутых, эти буферирующие агенты также улучшают устойчивость к агрегации белка или денатурации при определенных применениях продукта, таких как кислотные напитки. Наиболее предпочтительные буферирующие агенты представляют собой натриевые и калиевые соли органических кислот. Пригодные буферирующие агенты включают в себя, без ограничения, натриевые, калиевые, кальциевые и магниевые соли лимонной, яблочной, фумаровой и фосфорной кислоты.

Порошки, применяемые для получения выделяющих газ композиций согласно настоящему изобретению, предпочтительно имеют объемную плотность и плотность утряски в диапазоне приблизительно 0,1-0,4 г/мл, более предпочтительно, приблизительно 0,2-0,3 г/мл, кажущуюся плотность предпочтительно в диапазоне приблизительно 0,3-1,1 г/мл, более предпочтительно, приблизительно 0,4-1,0 г/мл, и наиболее предпочтительно, приблизительно 0,5-0,9 г/мл, плотность в кристалле приблизительно 1,2-1,6 г/мл, объем внутренних пустот в диапазоне приблизительно 0,5-5,0 мл/г, типично приблизительно 1,0-4,0 мл/г, и более типично, приблизительно 2,0-3,0 мл/г, кажущийся объем внутренних пустот (AIVV) в диапазоне приблизительно 0,2-3,0 мл/г, типично приблизительно 0,3-2,0 мл/г, и более типично, приблизительно 0,4-1,0 мл/г, и % AIVV в диапазоне около 30-80%, типично, около 35-70%, и более типично, около 40-60%, до приложения внешнего давления газа.

Величины объема внутренних пустот и AIVV измеряются двумя различными способами, применяемыми для измерения объема структуры пор, присутствующих в сыпучих композициях. Эти два различных способа, когда применяются совместно, предоставляют адекватное понимание емкости частицы как в отношении удержания закачанного под давлением газа, так и высвобождения указанного закачанного под давлением газа в процессе молекулярного истечения. Эти способы описаны ниже.

Порошки с относительно большим объемом внутренних пустот в целом предпочтительны для применения для приготовления выделяющих газ композиций согласно настоящему изобретению ввиду их большей емкости к удержанию газа. Порошки, имеющие ограниченные по размеру каналы в сочетании с относительно большим объемом внутренних пустот и относительно большим AIVV, особенно предпочтительны, ввиду их большой емкости как к удержанию газа, так и сокращению скорости потерь газа путем истечения. Объем внутренних пустот предпочтительно составляет по меньшей мере приблизительно 0,5 мл/г, предпочтительно, по меньшей мере приблизительно 1,0 мл/г, более предпочтительно, по меньшей мере приблизительно 1,5 мл/г, и наиболее предпочтительно, по меньшей мере приблизительно 2,0 мл/г. Предпочтительно, AIVV равен по меньшей мере приблизительно 0,2 мл/г, предпочтительно, по меньшей мере приблизительно 0,4 мл/г, более предпочтительно, по меньшей мере приблизительно 0,6 мл/г, и наиболее предпочтительно, по меньшей мере приблизительно 0,8 мл/г. Процент AIVV (% AIVV) предпочтительно составляет по меньшей мере приблизительно 30%, более предпочтительно, по меньшей мере приблизительно 40%, и наиболее предпочтительно, по меньшей мере приблизительно 50%. Порошки предпочтительно имеют температуру стеклования (Tg) в диапазоне приблизительно 30-150°C, предпочтительно, в диапазоне 35-125°C, и более предпочтительно, в диапазоне 40-100°C. Порошки предпочтительно имеют содержание влаги в диапазоне приблизительно 0-15%, предпочтительно, приблизительно 1-10%, и более предпочтительно, приблизительно 2-5%, и активность воды в диапазоне приблизительно 0-0,5, предпочтительно, приблизительно 0,05-0,4 и более предпочтительно, приблизительно 0,1-0,3.

Выделяющие газ сыпучие композиции согласно настоящему изобретению предпочтительно удерживают газ в открытых внутренних пустотах, присутствующих в структуре пор, присутствующих в них, или в момент применения при восстановлении влагосодержания жидкостью, или немедленно после сброса давления, при среднем абсолютном давлении газа по меньшей мере приблизительно 2 атмосферы, более предпочтительно, по меньшей мере приблизительно 3 атмосферы, наиболее предпочтительно, по меньшей мере приблизительно 4 атмосферы, и, необязательно, по меньшей мере приблизительно 5 атмосфер, или более высоком. Такие более высокие средние абсолютные давления газа могут включать в себя давления до приблизительно 10 атмосфер, 20 атмосфер или даже более высокие, такие как до приблизительно 50 атмосфер.

Процентные составы вычисляются по массе вспенивающей композиции, пока иное не указано явно. Объемная плотность (г/мл) определяется путем измерения объема (мл), который данная масса порошка (г) занимает, когда заливается через воронку в градуированный цилиндр. Плотность утряски (г/мл) определяется путем выливания порошка в градуированном цилиндре, вибрации цилиндра до оседания порошка до его наименьшего объема, измерения объема, взвешивания порошка и деления массы на объем. Кажущуюся плотность (г/мл) определяют путем измерения объема взвешенного количества порошка применением гелиевого пикнометра (Micromeritics AccuPyc 1330) и деления массы на объем.

Кажущаяся плотность представляет собой меру плотности, которая включает в себя объем любых пустот, присутствующих в частицах, которые не связаны с атмосферой, такие как закрытые внутренние пустоты. Кажущаяся плотность также включает в себя объем любых пустот, присутствующих в частицах, которые связаны с атмосферой, но которые являются недоступными для проникновения при достаточно низком давлении гелия (менее чем около 20 psi (137,9 кПа) избыточного давления), применяемого в пикнометре в течение достаточно короткого времени анализа. Такие пустоты, которые являются открытыми и недоступными для проникновения при пикнометрическом анализе, включают в себя по меньшей мере часть ограниченных по размеру каналов и по меньшей мере часть внутренних пустот, связанных с атмосферой, прямо или непрямо, через ограниченные по размеру каналы. Кажущаяся плотность исключает пустой объем между частицами и объем любых пустот, присутствующих в частицах, которые являются открытыми для атмосферы и доступны для проникновения гелия во время пикнометрического анализа.

Общий объем внутренних пустот и отверстий, которые не связаны с атмосферой и/или недоступны для проникновения газообразного гелия во время пикнометрического анализа, обозначаемые здесь как "закупоренные внутренние пустоты", также может быть получен из измерения кажущейся плотности порошка после восстановления порошка в воде, замораживания и лиофильной сушки раствора, перемалывания высушенного лиофильно порошка с помощью ступки и пестика для удаления, или открытия на атмосферу, всех закрытых или недоступных пустот, изначально присутствующих в порошке. Этот тип кажущейся плотности, обозначаемый здесь как "плотность в кристалле" (г/мл), представляет собой фактическую плотность чистого твердого вещества, которое включает в себя порошок.

Кажущийся объем внутренних пустот (AIVV), объем закупоренных внутренних пустот, содержащихся в частицах, может быть определен путем вычитания обратной величины плотности в кристалле (мл/г) из обратной величины кажущейся плотности (мл/г). Процент AIVV, объемный процент закупоренных внутренних пустот, содержащихся в частицах, определяется путем вычитания обратной величины плотности в кристалле (мл/г) из обратной величины кажущейся плотности (мл/г) и затем умножения результата на кажущуюся плотность (г/мл) и 100%.

Объем внутренних пустот (мл/г) может быть определен путем измерения объема (мл) жидкой ртути, которая внедряется во взвешенное количество (г) частиц при приложенном давлении ртути, увеличивающегося приблизительно от 0 до 60000 psi (избыточное, 41,37 МПа), с применением ртутного порозиметра (Micromeritics AutoPore III) и деления объема внедрившейся ртути на массу частицы. Способ дает диаметр, площадь и объемные распределения структуры пор частицы и подтверждает присутствие внутренних пустот, отверстий и ограниченных по размеру каналов, связанных, прямо или непрямо, с атмосферой. Этот способ обычно применяется для установления зависимости давления интрузии ртути с диаметрами и объемами пор порошка с применением стандартных математических зависимостей и предположений, встроенных в программное обеспечение, используемое на приборе. Когда прилагаемое давление увеличивается, несмачивающая ртуть прогрессивно внедряется во все более мелкие поры до тех пор, пока не заполняется наименьший диаметр поры (3 нм или 30 Å), в который может происходить внедрение при 60000 psi (413,7 МПа). Соответствующие диаметр поры, площадь и объем вычисляются в предположении цилиндрического поперечного сечения поры. Каждая доза ртути, доставляемая при увеличении давления, приводит к новому диаметру поры и соответствующему постепенно увеличивающемуся объему поры, нормированному к среднему диаметру поры по последовательным дозам.

Необязательно, наименьшие поры могут быть измерены с применением ртутного порозиметра, который обеспечивает более высокий предел высокого давления, или с применением аппарата измерения адсорбции газообразного азота (Micromeritics Gemini). Способ измерения адсорбции азота может быть применен для измерения диаметра поры, площади и объемных распределений "микропор" (то есть пор с диаметрами менее, чем около 2 нм) и "мезопор" (то есть порами с диаметрами в диапазоне приблизительно 2-50 нм), присутствующих в структуре пор сыпучего компонента и для подтверждения присутствия ограниченных по размеру каналов, имеющих диаметры в пределах этих диапазонов. Этот способ обычно применяется для измерения площади поверхности порошков и относится к количеству газообразного азота, физически адсорбируемого на поверхности порошков, при точке кипения (-196°C) жидкого азота, под приложенными "частичными давлениями" газа, увеличивающимися от около 0 (вакуум) до приблизительно 1 атмосферы (абсолютное давление), с применением стандартной математической зависимости и предположений, встроенных в программное обеспечение, применяемое на приборе. Когда приложенное давление газа увеличивается, азот прогрессивно адсорбируется на поверхности больших пор, в то время как заполнение микропор и мезопор происходит при адсорбции множества слоев молекул азота. Соответствующие диаметр поры, площадь и объем вычисляются в предположении цилиндрического поперечного сечения поры. Каждая доза газообразного азота, доставляемая при увеличении частичного давления, приводит к новому диаметру поры и соответствующим постепенно увеличивающимся площади и объему поры, приводимым для среднего диаметра поры между последовательными дозами. Средний диаметр поры представляет собой математическое среднее меньших и более высоких вычисленных диаметров пор, соответствующих меньшим и более высоким частичным давлениям газообразного азота, доставляемым в последовательных дозах. Наиболее низкое частичное давление, применяемое для анализа сыпучих композиций согласно настоящему изобретению, приблизительно составляло 0,001 атмосферы, что теоретически соответствует диаметру поры приблизительно 4,5 Å. Это лишь незначительно больше, чем общепринятые наименьшие размеры молекулы (3,5 Å) газообразного азота. Хотя среди практиков газоадсорбционного анализа существует полемика, может ли эта методика быть применена для точного измерения диаметров поры, меньших приблизительно 17 Å, с применением установленного математического закона и предположений; как было найдено, информация, предоставляемая этом способом, тем не менее, может быть применена в качестве характеристики композиций согласно настоящему изобретению.

Температура стеклования представляет собой фазовый переход второго прядка, характеризуемый превращением порошковой композиция из жесткого стекловидного мелкодисперсного твердого состояния в смягченное резиноподобное мелкодисперсное твердое состояние. В общем, растворимости и скорости диффузии газа в пределах твердой фазы сыпучих композиций типично значительны только в веществах при температуре стеклования или выше. Температура стеклования зависит от химического состава и уровня влаги, и, в общем, уменьшение средней молекулярной массы и/или более высокая влажность будут уменьшать температуру стеклования. Температура стеклования может быть намеренно повышена или уменьшена путем простого уменьшения или увеличения соответственно содержания влаги в порошке с применением любого пригодного способа, известного специалисту из уровня техники. Температура стеклования может быть измерена с применением известных методик дифференциальной сканирующей калориметрии (DSC) или термомеханического анализа (TMA).

Согласно другому аспекту изобретения, выделяющие газ композиции, описанные здесь, предпочтительно получаемые согласно способу, включающему в себя контактирование растворимого, высушенного распылением с инжектированным газом дисперсного компонента, включающего в себя частицы, имеющие внешнюю поверхность, множество внутренних пустот в пределах частиц и множество каналов ограниченного диаметра в пределах частиц, с приемлемым для кулинарии газом при первом высоком давлении, так что приемлемый для кулинарии газ проходит через каналы ограниченного диаметра с внешней поверхности во внутренние пустоты для получения частиц, в которых внутренние пустоты содержат приемлемый для кулинарии газ при втором высоком давлении, и затем, позволяя приемлемому для кулинарии газу в пределах внутренних пустот при втором высоком давлении медленно и контролируемо уходить из внутренних пустот через ограниченные по размеру каналы, когда частицы выводят из контакта с газом при первом высоком давлении, где второе высокое давление меньше или равно первому высокому давлению, но больше, чем давление окружающей среды. Это может быть достигнуто, например, герметизацией высушенного распылением с инжектированным газом порошка, имеющего соответствующую структуру частицы в пригодной емкости, опрессовки емкости сжатым газом в течение периода времени, достаточного для заполнения внутренних пустот частиц газом под давлением, и снятием давления с емкости для возвращения выделяющей газ композиции. Предпочтительный способ состоит в проведении привода давления газа и сброса давления с порошка в автоклаве при температуре окружающей среды без внешнего нагревания или охлаждения. Температура порошка остается ниже температуры стеклования на стадиях привода давления и сброса давления. Согласно этому способу, выделяющие газ композиции могут приготовляться в периодическом процессе или непрерывно с применением любых пригодных методов.

В одной предпочтительный форме сыпучая композиция включает в себя низкой плотности, высушенный распылением с инжектированным газом порошок из снятого молока (SMP), имеющий аморфную структуру. Предпочтительно, давление внутри автоклава находится в диапазоне 100-5000 psi (689,5 кПа - 34,47 МПа), более предпочтительно, 500-3000 psi (3,45 МПа - 20,69 МПа), и наиболее предпочтительно, 1000-2000 psi (6,83 МПа - 13,72 МПа). Применение газообразного азота (N2) является предпочтительным, но любой другой пищевого качества газ может быть применен для создания давления в емкости, включая воздух, диоксид углерода, оксид азота, аргон, кислород, гелий, водород или их смесь.

Количество времени, необходимого для заполнения газом под давлением открытых внутренних пустот в частицах, образующих порошок, зависит от применяемых давления и состава газа, и может быть легко определено специалистами в данной области. Типично, время привода давления газа составляет по меньшей мере около 1 минуты и предпочтительно по меньшей мере около 5 минут, но может быть увеличено до нескольких часов или дней, особенно если применяются относительно низкие давления газа. В некоторых случаях время для полного заполнения газом под давлением может составлять несколько недель для открытых внутренних пустот в частицах. Медленное заполнение может быть целенаправленно проведено в качестве благоприятного способа, например, при применении продукта, где порошок или смесь, содержащая порошок, упаковывается в атмосфере относительно низкого или умеренного давления газа и затем пересылается через товарный склад продукта или торговые каналы до поступления потребителю некоторое время спустя. Содержание газа, удерживаемого в порошке, и полученная емкость вспенивания в целом увеличиваются со временем обработки и давлением газа.

Благоприятно, если выделяющие газ композиции согласно настоящему изобретению способны высвобождать объемы газа, сравнимые с традиционными вспенивающими композициями, содержащими захваченный газ под давлением в закрытых порах или закрытых внутренних пустотах при значительно меньшей цене и более быстрой скорости обработки, так как нет необходимости в нагревании и охлаждении дисперсии. Нагревание и охлаждение сыпучих композиций под давлением газа типично требует применения более дорого специализированного оборудования, требует продолжительных времен обработки и может вызывать нежелательное спекание порошка, изменение аромата или цвета и засорение оборудования. Выделяющие газ композиции согласно настоящему изобретению также способны усиливать ощущаемую потребителем молочную белизну и стабильность вспененного слоя продуктов, включающих в себя композиции, по сравнению с применением коммерческих небелковых вспенивающих композиций, содержащих захваченный газ под давлением.

Выделяющие газ композиции согласно настоящему изобретению являются пригодными для высвобождения больших объемов газа, чем традиционные высушенные распылением с инжектированным газом атмосферные вспенивающие порошки. Такие традиционные высушенные распылением с инжектированным газом атмосферные вспенивающие порошки типично имеют объемную плотность, варьирующуюся в диапазоне приблизительно 0,1-0,3 г/мл, и содержание газа, варьирующееся в диапазоне приблизительно 2-5 мл на грамм вспенивающего порошка. В противоположность этому, выделяющие газ композиции согласно настоящему изобретению, которые имеют объемную плотность, аналогичную атмосферным вспенивающим порошкам, имеют содержания газа в момент времени применения при восстановлении жидкостью, предпочтительно по меньшей мере приблизительно 8 мл, более предпочтительно, по меньшей мере приблизительно 12 мл, и наиболее предпочтительно, по меньшей мере приблизительно 16 мл, на грамм выделяющей газ композиции. Если желательно, содержания газа в выделяющих газ композициях, в момент времени применения при восстановлении жидкостью, необязательно могут быть дополнительно увеличены, например, до приблизительно 30 мл, возможно до приблизительно 40 мл, или, возможно, даже до приблизительно 50 мл, или более высокого, на грамм выделяющей газ композиции.

Согласно способам согласно настоящему изобретению, увеличенные содержания газа могут быть достигнуты, например, путем применения более высоких давлений газа, более продолжительных времен привода давления газа, газов с более высокой молекулярной массой, хранения при более высоких давлениях газа или меньших температурах, или их любого сочетания. Однако увеличение содержаний газа до более чем приблизительно 30 мл на грамм выделяющей газ композиции, может приводить к большему объему пены, чем может быть желательно при восстановлении влагосодержания жидкостью в некоторых применениях продукта, благодаря большому относительному расширению высвобождаемого закачанного под давлением газа в жидкостях. Следовательно, при некоторых применениях может быть предпочтительно применение большей массы выделяющей газ композиции, имеющей меньшее содержание газа. Пригодное содержание газа, масса, состав газа и условия хранения для индивидуальных применений продукта могут быть легко определены способами, известными для специалистов в данной области.

Благодаря их гораздо более высоким содержаниям газа, выделяющие газ композиции согласно настоящему изобретению способны высвобождать гораздо большие объемы пены, чем традиционные высушенные распылением с инжектированным газом атмосферные вспенивающие порошки. Например, в горячих напитках, таких как восстановленные растворимые капучиновые смеси, традиционные высушенные распылением с инжектированным газом атмосферные вспенивающие порошки типично обеспечивают объемы пены, варьирующиеся в диапазоне приблизительно 2-6 мл на грамм вспенивающего порошка. В противоположность этому, в таких приготовлениях горячего напитка, в общем, выделяющие газ композиции согласно настоящему изобретению предпочтительно обеспечивают объемы пены по меньшей мере приблизительно 12 мл, более предпочтительно, по меньшей мере приблизительно 18 мл, и наиболее предпочтительно, по меньшей мере приблизительно 24 мл, на грамм выделяющей газ композиции. Если желательно, предоставляемые объемы пены, в момент времени применения при восстановлении жидкостью, необязательно могут быть увеличены до приблизительно 70 мл, или более высоких, на грамм выделяющей газ композиции. Такие увеличенные объемы пены могут быть обеспечены путем применения выделяющих газ композиций, имеющих более высокие содержания газа.

Содержание газа может быть определено путем помещения известной массы атмосферного вспенивающего порошка или выделяющей газ композиции, отдельно или вместе с компонентами, которые или не создают значительных количеств пены, или создают известное количество пены, в 250-мл стакане, имеющем внутренний диаметр 65 мм (6,5 см), добавления 150 мл воды при температуре 88°C, перемешивания до растворения и измерения начальной высоты пены по стенке стакана с применением миллиметровой линейки. Объем фракции газа, присутствующего в пене, может быть определен путем помещения образца пены в градуированный цилиндр, деления измеренной массы (г) на измеренный объем (мл) для получения плотности пены (г/мл), деления плотности пены на измеренную плотность (г/мл) раствора (полученную путем взвешивания известного объема раствора после рассеивания пены), затем вычитания результата из 1,0. На практике, плотность раствора является очень близкой к плотности воды, и деление плотности пены на плотность раствора главным образом служит для того, чтобы сделать объемную долю газа безразмерной. Доля объема газа типично составляет приблизительно 0,8 для пены, образуемой растворимыми продуктами горячего капучино, но может быть слегка более высокой или низкой. Объем пены (мл или см3) может быть определен путем умножения начальной высоты пены (см) на площадь цилиндрического поперечного сечения стакана (см2). Объем пены затем умножается на объемную долю газа для получения объема газа в измеренной начальной высоте пены. Указанный объем газа, который соответствует измеренной температуре раствора (в целом около 75°C в горячем капучино), затем корректировали вниз, с применением уравнения идеального газа, для приведения в соответствие с эквивалентным объемом газа при 25°C. Это ведет за собой умножение объема газа на соотношение меньшей и более высокой температуры в единицах Кельвина (K). Например, для коррекции от 75°C к 25°C, объем газа умножается на 298 К/348 К. Полученный объем газа (мл) затем делили на массу порошка (г) для получения содержания газа (мл/г) порошка. Если смесь содержит компонент, который значительно увеличивает высоту пены напитка, его вклад вычитался из объема порошка до того, как содержание газа регистрируется. Если композиция содержит любой компонент, который имеет значительный дестабилизирующий эффект на пену, эта формула должна приводить к ошибочно заниженной величине.

Выделяющие газ композиции согласно настоящему изобретению предпочтительно обеспечивают по меньшей мере приблизительно трехкратное, и более предпочтительно, по меньшей мере приблизительно четырехкратное содержание газа и объемы высвобождаемой пены от исходного сыпучего компонента, или в момент применения при восстановлении жидкостью, или немедленно после сброса давления. Необязательно, привод давления может быть проведен в условиях согласно способам согласно настоящему изобретению, для получения даже дополнительно увеличенных содержаний газа и объема высвобождаемой пены, приблизительно пятикратных или более высоких. В предшествующем настоящему изобретению уровне техники, такие приросты содержания газа и объема высвобождаемой пены могли достигаться только с применением очень продолжительных и дорогих способов, требующих нагревания дисперсии до температуры выше температуры стеклования (Tg) аморфной частицы (и затем охлаждения ниже Tg) при приложении давления газа, эффективного для захвата газа под давлением в закрытые внутренние пустоты или закрытые поры, присутствующие в ней.

Когда любой из параметров, выбранный из высоты вспененного слоя напитка, постепенно увеличивающейся высоты вспененного слоя, содержания газа в композиции или объема высвобождаемой пены, изображается на графике против времени хранения выделяющей газ композиции, начиная с момента снятия давления, скорость уменьшения этих параметров будет в целом соответствовать уравнению прямой линии, имеющему вид y=A*log x+B, где y представляет собой любой из упомянутых параметров, log x представляет собой логарифм (log или ln) времени хранения x, и A (наклон) и B (пересечение с y-осью) представляют собой экспериментально определяемые постоянные, которые являются специфическими для сыпучей композиции, примененной для приготовления выделяющей газ композиции. Одно преимущество идентификации и применения такого уравнения состоит в том, что скорость истечения газа может быть экспериментально определена путем измерения скорости уменьшения любого параметра из упомянутых по относительно короткому периоду времени хранения, порядка часов или дней, и полученная информация может быть применена для предсказания или приемлемого срока хранения, или времени, при котором композиция достигает равновесия с окружающей атмосферой, который может иметь место после нескольких недель, месяцев или лет. Например, упомянутое уравнение прямой линии может быть экспериментально установлено из соответствующих величин A и B, для представления скорости уменьшения в виде постепенно изменяющейся высоты вспененного слоя напитка, соответствующей скорости истечения, в течение периода времени в несколько дней. Уравнение может быть математически решено, например, приравниванием величины «y» нулю (отсутствие постепенно увеличивающейся высоты вспененного слоя) для вычисления времени, x, за которое композиция достигает равновесия с окружающей атмосферой, соответствующего продолжительности истечения. Уравнение может быть решено для любого другого времени, x, представляющего интерес для предсказания постепенно увеличивающейся высоты вспененного слоя напитка в указанный момент времени, и соответствующей скорости истечения. Расчеты могут быть сделаны с применением такого уравнения, или в случае, когда окружающая атмосфера имеет нормальное атмосферное давление или равна давлению газа, которое может быть применено к композиции, которая хранится в опрессованной упаковке.

Таким образом, способ согласно настоящему изобретению может предоставлять многочисленные преимущества при обработке по сравнению с традиционными способами увеличения содержания газа и объемами высвобождаемой пены аморфных сыпучих компонентов. Другое преимущество согласно настоящему изобретению состоит в том, что выделяющие газ вспенивающие композиции могут быть удобно повторно заполнены газом под давлением, если желательно, через некоторый период времени или хранения, для увеличения их содержаний газа и объемов высвобождаемой пены. Дополнительное преимущество настоящего изобретения состоит в том, что применение различных газов может приводить к выделяющим газ композициям, имеющим различные содержания газа и различные скорости истечения газа.

Благоприятно, выделяющие газ композиции могут быть применены немедленно, отдельно или как компоненты для составления пищевых продуктов, и могут быть необязательно упакованы под давлением для обеспечения времени хранения, приемлемого для коммерческого распространения. Приемлемые сыпучие компоненты, применяемые по этому изобретению, могут быть коммерчески доступны, легко и быстро загружены газом под давлением перед распространением или загружены по требованию потребителя пищевого продукта, при комнатной температуре с применением доступного оборудования или портативных устройств.

Предпочтительное применение для этих выделяющих газ вспенивающих композиций в растворимых смесях напитков, особенно растворимого кофе и капучиновых смесей. Однако они могут быть применены в любом растворимом пищевом продукта, который повторно гидратируется жидкостью. Хотя эти вспенивающие композиции типично хорошо растворяются в холодных жидкостях для получения вспененного слоя, растворение и емкость вспенивания в целом улучшаются при восстановлении горячими жидкостями. Применения могут включать в себя, например, растворимые напитки, десертные продукты, сырные порошки, блюда из круп, супы, порошки для верхнего украшения, соусы и другие продукты.

ПРИМЕРЫ

Описанные далее примеры иллюстрируют различные признаки изобретения, но не ограничивают любым способом объем изобретения, который представлен в прилагаемой формуле изобретения. Пока иное не указано явно, все процентные составы и соотношения приведены по массе.

Следующие примеры обработки демонстрируют применение выделяющих газ композиций согласно настоящему изобретению с значительно увеличенными объемами вспененного слоя или превосходящими те объемы, что могут быть получены для пищевых продуктов, таких как растворимый горячий капучино и смеси для горячего какао, растворимые холодные смеси для верхних украшений десертных продуктов, забеленного сваренного кофе, вспениваемых суповых смесей, блюд из круп, десертных смесей, соусовых смесей, молочных коктейлей и подобного.

ПРИМЕР 1

Выделяющую газ композицию получали из коммерчески доступного, низкой плотности, высушенного распылением с инжектированным газом порошка из снятого молока (SMP) (Образец 1) (Diehl Foods; Defiance, Ohio; торговая марка порошка NFDM от Cocoa Riche LD), имеющего аморфную структуру, температуру стеклования (Tg) 44°C и множество внутренних пустот. 6,0 г образца SMP помещали в 75 мл автоклав из нержавеющей стали (цилиндр с отбором проб газа по Вити (Whitey); опресованный до максимального давления 1800 psi (12,41 МПа)), который затем приводили к давлению 1000 psi (6,83 МПа) газообразным азотом при 25°C. Емкость закрывали путем перекрытия вентиля, связывающего емкость с источником газообразного азота. Емкость выдерживали в течение 5 минут и затем сбрасывали давление путем отвода газа для приготовления выделяющей газ SMP-композиции.

До привода давления SMP имел объемную плотность 0,22 г/мл, плотность утряски 0,31 г/мл, плотность в кристалле 1,44 г/мл, кажущуюся плотность 0,63 г/мл, объем внутренних пустот 2,88 мл/г и кажущийся объем внутренних пустот (AIVV) 0,89 мл/г (56% AIVV по объему). Таким образом, объем внутренних пустот, измеренный перед приводом давления, был на 1,99 мл/г больше (то есть в 3,2 раза больше), чем AIVV. После привода давления SMP имел кажущуюся плотность 0,70 г/мл и AIVV 0,73 мл/г (51% от AIVV по объему).

Капучиновую смесь (Образец 1a) получали путем добавления 5,5 г этой выделяющей газ SMP композиции к 2,0 г порошка растворимого кофе, 4,0 г сахара и 2,5 г порошкообразного забеливателя кофе высокой плотности с жирностью 50%. Сравнительную капучиновая смесь (Образец 1b) получали по формуле, приведенной выше, но с заменой выделяющей газ SMP композиции на необработанный SMP (Образец 1). У каждой смеси восстанавливали влагосодержание в течение пяти минут после сброса давления 150 мл воды при 88°C в 250-мл стакане, имеющем внутренний диаметр 65 мм. Добавление выделяющей газ SMP композиции, как было найдено, значительно увеличивает начальную высоту вспененного слоя напитка по сравнению с капучиновой смесью с необработанным SMP. Более конкретно, образец 1a, капучиновая смесь, содержащая выделяющую газ SMP композицию, имел высоту вспененного слоя 39 мм, в то время как образец 1b, капучиновая смесь, содержащая необработанный SMP, имел высоту вспененного слоя только 10 мм.

Согласно этому содержание газа в выделяющей газ SMP композиции в момент восстановления влагосодержания добавлением воды составляло около 16 мл/г, в то время как содержание газа в необработанном SMP составляло только приблизительно 4 мл/г. Объем высвобождаемой пены из выделяющей газ SMP композиции, в момент восстановления влагосодержания добавлением воды, составлял около 23 мл/г, в то время как объем для необработанного SMP составлял только около 6 мл/г. Таким образом, можно видеть, что способ согласно настоящему изобретению обеспечивает приблизительно в четыре раза большее содержание газа и объем высвобождаемой пены при этом применении.

Дополнительные капучиновые смеси (Образцы 1c-1q) получали согласно формуле образца 1a и хранили в течение различных периодов времени при комнатной температуре в закрытых стеклянных стаканах, которые закрывали уплотненными металлическими верхними крышками на болтах (то есть закрывали негерметично). Когда смеси восстанавливали горячей водой, как описано выше, начальные высоты вспененного слоя напитка уменьшались как функция продолжительности времени хранения смеси. Более конкретно, как представлено на Фиг.1, наблюдалось в целом логарифмическое уменьшение (коэффициент корреляции 0,99) начальных высот вспененного слоя напитка, как функции времени хранения смеси. Экспериментальные данные суммированы в таблице 1 ниже.

Постепенно увеличивающиеся начальные высоты вспененного слоя напитка вычисляли путем вычитания начальной высоты вспененного слоя напитка капучиновой смеси, составленной с необработанным SMP (Образец 1b) из начальных высот вспененного слоя напитка хранившихся капучиновых смесей, составленных с выделяющей газ SMP композицией. Как можно видеть на Фиг.2, графическое представление постепенно увеличивающейся начальной высоты вспененного слоя в виде функции натурального логарифма (Ln) времени хранения смеси предоставляет собой прямую линию (коэффициент корреляции 0,99), имеющую наклон (A) -2,2323 и пересечение с y-осью (B) 31,54. Экстраполяция линии к нулевому значению постепенно увеличивающейся высоты вспененного слоя (путем приравнивания y к нулю и решения линейного уравнения) позволяет предсказать, что требуется время хранения около 950 дней для того, чтобы весь закачанный под давлением газ, удерживаемый в пределах структуры пор выделяющей газ SMP композиции, пришел к равновесию с окружающей атмосферой (то есть давление уменьшалось до 1 атм). Даже с приобретенным пониманием механизма истечения газа, контролирующего поведение композиций согласно настоящему изобретению, это представляет собой ошеломительный результат, учитывая, что SMP контактировал с газом под давлением в течение только пяти минут во время загрузки газа. Если лежащий в основе механизм функционирования не был описан на модели и математически описан уравнением при разработке настоящего изобретения, в такой результат было бы трудно поверить. Объем газа, который должен истекать из выделяющей газ SMP композиции при сроке хранения от момента времени 0,0021 дня (первая точка данных) и момента 950 дней, может быть получен путем вычитания содержания газа, необработанного SMP (около 4 мл/г), из содержания газа обработанного SMP (около 16 мл/г), в точке 0,0021 дня. Скорость истечения для обработанного SMP, следовательно, должна равняться приблизительно 12 мл/г за 950 дней, или около 0,013 мл газа/г/день. Если скорость истечения вычисляется для любого момента времени до срока хранения 950 дней, получается более высокая величина, так как начальная скорость истечения является очень высокой и уменьшается в целом экспоненциально со временем.

ПРИМЕР 2