Способ и устройство для получения энергетических продуктов путем каталитического крекинга твердого углеводородного материала без образования кокса - RU2758375C2

Код документа: RU2758375C2

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для получения энергетических продуктов, а более конкретно горючего топлива, путем каталитического крекинга твердого углеводородного материала, а более конкретно отходов, без образования кокса. В особенности изобретение относится к способу и устройству для получения углеводородов, а более конкретно короткоцепочечных углеводородов, таких как «горючее топливо», «дизельное топливо» («солярка») или «керосин», содержащих число атомов углерода в диапазоне от 1 (СН4) до 18 (С18Н38) и подходящих и предназначенных для использования в качестве горючего топлива для дизельного двигателя, или турбореактивного двигателя, или турбокомпрессора. Изобретение относится к такому способу и такому устройству, которые позволяют утилизировать отходы, содержащие биомассу.

В контексте настоящей работы:

- выражение «углеводородный материал» относится к материалу, содержащему по меньшей мере один углеводородный компонент, т.е. соединение, состоящее в основном из атомов углерода и атомов водорода. Такой углеводородный материал может содержать также и другие элементы, выбранные, например, из по меньшей мере одного атома кислорода, по меньшей мере одного атома азота, по меньшей мере одного атома фосфора, по меньшей мере одного атома серы и/или по меньшей мере одного атома галогена, и т.д. Выражение «углеводородный материал» относится, в частности, к материалу, содержащему биомассу;

- под «отходами» подразумевается практически неиспользуемая часть какого-либо материала, требующая хранения и/или соответствующей переработки для хранения. Речь может идти, например, о промышленных отходах, сельскохозяйственных отходах, таких как неутилизируемые части растений, или бытовых отходах сложного состава.

Способы получения горючего топлива путем каталитического крекинга углеводородных отходов известны. Например, в патентном документе US 2009/267349 описано устройство для преобразования отходов в горючее топливо, содержащее устройство для теплообмена с дисперсией отходов в инертном масле.

Известны также (US 2005/115871) способ и устройство для каталитического крекинга углеводородов из суспензии углеводородных отходов, нагретой с помощью фрикционной турбины до температуры от 300°С до 400°С в присутствии катализаторов на основе алюмосиликатов, легированных щелочными металлами. Однако для достижения этой температуры в середине суспензии, по меньшей мере часть суспензии обязательно нагревается в контакте с лопатками фрикционной турбины до некоторой температуры, а более конкретно до температуры приблизительно 400°С, равной температуре образования кокса или выше. Это неизбежно приводит к образованию кокса, который осаждается, в частности, на лопатках фрикционной турбины, и к значительному снижению эффективности нагревания. В таком случае необходима полная остановка установки для демонтажа фрикционной турбины, проведения ее технического обслуживания и/или восстановления.

Кроме того, устройство, описанное в этом документе, содержит камеру для суспендирования углеводородных отходов в инертном масле, трубопровод для переноса полученной суспензии на вход фрикционной турбины, нижнюю емкость для сбора инертного масла и остаточного твердого вещества. Устройство имеет сложную конструкцию, трудно поддается теплоизоляции, и дорого в изготовлении. На практике оно не обеспечивает установления равномерной циркуляции углеводородных отходов и инертного масла в коротком контуре, поддерживаемой с помощью единственного надежного средства для перекачивания. Оно также не позволяет ограничить потери тепла таким образом, чтобы вся необходимая для реакции каталитического крекинга энергия полностью поступала от фрикционной турбины. Кроме того, это устройство не позволяет контролировать экзотермическую реакцию сгорания двухатомного водорода (Н2), образованного в процессе каталитического крекинга. Оно также не позволяет в процессе каталитического крекинга регулировать температуру суспензии, которая повышается в результате экзотермической реакции сгорания двухатомного водорода и неизбежно приводит к образованию кокса. Таким же сложным является и способ.

Задачей настоящего изобретения является снижение описанных недостатков.

Таким образом, в соответствии с настоящим изобретением, предложены способ и устройство для получения энергетических продуктов, а более конкретно горючего топлива, путем каталитического крекинга твердого углеводородного материала, а более конкретно отходов, причем этот способ и устройство являются достаточно простыми и надежными в осуществлении и использовании, чтобы обеспечить возможность их применения в промышленном масштабе.

Задачей настоящего изобретения является, в частности, создание такого способа и устройства, которые могут быть по меньшей мере частично автоматизированы.

Задачей настоящего изобретения является, в частности, создание такого способа, позволяющего избежать образования кокса, диоксинов и фуранов.

Задачей настоящего изобретения является также создание такого способа и устройства, позволяющих в течение длительного времени поддерживать эффективность нагревания и производительность реакции каталитического крекинга.

Задачей настоящего изобретения является также создание такого способа и устройства, в которых подача тепловой энергии минимизирована, и общий энергетический баланс получения энергетических продуктов, а более конкретно горючего топлива, оптимизирован.

Задачей настоящего изобретения является также создание способа и устройства, позволяющих уменьшить число, частоту и длительность проведения этапов технического обслуживания устройства для получения энергетических продуктов, а более конкретно горючего топлива.

Задачей настоящего изобретения является также создание способа и устройства для получения энергетических продуктов, а более конкретно горючего топлива, путем каталитического крекинга твердого углеводородного материала, обеспечивающих непрерывное получение энергетических продуктов, а более конкретно горючего топлива.

Задачей настоящего изобретения является, в частности, создание способа и устройства для получения энергетических продуктов, а более конкретно горючего топлива, которые не требуют остановки устройства для его перезагрузки твердым углеводородным материалом и/или реагентами.

Задачей настоящего изобретения является, в частности, создание способа и устройства, выполненных с возможностью повышения реактивной способности твердого углеводородного материала для его каталитического крекинга.

Задачей настоящего изобретения является, в частности, создание такого устройства, имеющего малые габариты.

Задачей настоящего изобретения является также создание такого устройства, позволяющего минимизировать стоимость его изготовления.

Задачей настоящего изобретения является также создание недорогого в изготовлении устройства, позволяющего также минимизировать стоимость изготовления энергетических продуктов, а более конкретно горючего топлива.

Для решения этих задач, в соответствии с настоящим изобретением, предложен способ получения энергетических продуктов, а более конкретно горючего топлива, путем каталитического крекинга материала, а более конкретно твердых углеводородных отходов, в котором нагревается дисперсия, а более конкретно дисперсия крекинга, содержащая:

- твердый материал в измельченном состоянии, содержащий по меньшей мере один углеводородный компонент;

- по меньшей мере один катализатор, а более конкретно твердый катализатор в измельченном состоянии, каталитического крекинга;

- по меньшей мере один щелочной компонент, и

- жидкость, инертную к каталитическому крекингу, т.е. жидкость, которая не подвергается химической модификации в процессе каталитического крекинга,

таким образом, что эта дисперсия крекинга достигает некоторой температуры, а более конкретно температуры крекинга, обеспечивающей каталитический крекинг по меньшей мере одного, а более конкретно каждого, углеводородного компонента этой дисперсии, что позволяет получить углеводороды, а более конкретно короткоцепочечные углеводороды, молекулярная масса которых меньше, чем молекулярная масса этого углеводородного компонента;

причем этот способ отличается тем, что температура крекинга обеспечивается путем смешивания некоторого количества дисперсии крекинга с некоторым количеством инертной жидкости, по существу не содержащей твердого материала в измельченном состоянии, и катализатора, причем инертную жидкость доводят до температуры, превышающей температуру крекинга, причем смешивание осуществляется таким образом, что температура полученной смеси по меньшей мере равна температуре крекинга и ниже температуры образования кокса, а более конкретно ниже 400°С, предпочтительно ниже 360°С.

Таким образом, изобретение относится к способу получения энергетических продуктов, а более конкретно горючего топлива, путем каталитического крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала в измельченном состоянии без образования кокса, диоксинов и фуранов.

Предпочтительно, в способе в соответствии с одним из вариантов осуществления короткоцепочечные углеводороды представляют собой углеводороды, содержащие число атомов в диапазоне между 1 и 18. В частности, эти короткоцепочечные углеводороды представляют собой углеводороды с углеводородной цепью, содержащей число атомов углерода в диапазоне от 1 (СН4) до 18(С18Н38).

Авторы изобретения обнаружили, что смесь, состоящая из:

- некоторого количества дисперсии крекинга, доведенной до температуры ниже температуры крекинга (причем температура крекинга составляет от 240°С до 340°С, а более конкретно от 280°С до 340°С, в зависимости от твердого материала в измельченном состоянии), и ниже какой бы то ни было температуры образования кокса (т.е. ниже 400°С при условии отсутствия каких-либо коксовых и/или зольных отложений, но ниже 360°С в присутствии таких отложений), и без использования теплообмена за счет теплопроводности с горячей стенкой, температура которой выше температуры образования кокса, что, следовательно, исключает крекинг углеводородного компонента (или углеводородных компонентов) твердого материала в измельченном состоянии, а также исключает образование кокса, и

- некоторого количества инертной жидкости, доведенной до температуры, превышающей температуру крекинга, но исключающей образование кокса, поскольку эта инертная жидкость не содержит твердого материала в измельченном состоянии и катализатора, и ее температура ниже 360°С,

позволяет на самом деле, регулируя количество (и/или расход) дисперсии крекинга и инертной жидкости и их соответствующие температуры, получать энергетические продукты, а более конкретно горючее топливо, без образования кокса, а также диоксинов и фуранов.

В способе в соответствии с изобретением, этой смесью дисперсия крекинга нагревается до температуры, составляющей от 240°С до 340°С, а более конкретно, от 280°С до 340°С (в зависимости от твердого материала в измельченном состоянии), обеспечивая крекинг, но без образования коксовых отложений на греющей поверхности нагревательного устройства и без потери производительности этого устройства.

Предпочтительно, до смешивания температура дисперсии крекинга ниже температуры образования кокса. Предпочтительно, смешивание осуществляется таким образом, чтобы обеспечить температуру, по меньшей мере равную температуре крекинга и ниже температуры образования кокса. Предпочтительно, температура крекинга ниже температуры образования диоксина и ниже температуры образования фурана.

В способе в соответствии с изобретением, в отличие от известных способов, для нагревания дисперсии крекинга таким образом, чтобы температура в ее середине была по меньшей мере равна температуре крекинга (составляющей от 240°С до 340°С, а более конкретно от 280°С до 340°С, в зависимости от твердого материала в измельченном состоянии), дисперсия крекинга не приводится в контакт с греющей поверхностью нагревательного устройства, температура которой обязательно выше или равна 360°С, а более конкретно выше или равна 400°С. В таком известном способе дисперсия крекинга путем контакта с греющей поверхностью нагревательного устройства доводится до температуры, которая для обеспечения температуры крекинга, составляющей от 280°С до 340°С, обязательно превышает температуру образования кокса, диоксинов и фуранов и приводит к их образованию.

Предпочтительно и в соответствии с изобретением, инертная жидкость содержит по меньшей мере одно минеральное масло, в частности, по меньшей мере одно минеральное масло, инертное к каталитическому крекингу и устойчивое к температуре крекинга. Предпочтительно и в соответствии с изобретением, инертная жидкость образована из минерального масла. Предпочтительно, инертная жидкость является жидкой при температуре крекинга. Предпочтительно, инертная жидкость также является жидкой при температуре окружающей среды. Плотность инертной жидкости меньше плотности катализатора и меньше плотности твердого углеводородного материала. Предпочтительно, в соответствии с некоторыми вариантами осуществления, плотность минерального масла составляет приблизительно 0,85. Предпочтительно, в соответствии с некоторыми вариантами осуществления, минеральное масло находится в жидком состоянии при температуре 0°С.

Предпочтительно и в соответствии с настоящим изобретением, по меньшей мере один катализатор является катализатором реакции каталитического крекинга углеводородных компонентов, а более конкретно углеводородов. Предпочтительно и в соответствии с изобретением, по меньшей мере один катализатор выбран из группы, состоящей из силикатов калия, силикатов натрия, силикатов кальция, силикатов магния и алюминия. Могут применяться и другие катализаторы крекинга. Среди таких катализаторов, имеются, помимо прочего, недорогие катализаторы. Предпочтительно и в соответствии с изобретением, по меньшей мере один катализатор является твердым веществом в измельченном состоянии.

Предпочтительно и в соответствии с изобретением, дисперсия крекинга содержит по меньшей мере один щелочной компонент, а более конкретно негашеную известь или оксид кальция (СаО), в количестве, подходящем для того, чтобы величина рН дисперсии крекинга превысила 8,5. Такое значение рН позволяет, с одной стороны, облегчить, а более конкретно обеспечить, реакцию каталитического крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала в измельченном состоянии. Такое значение рН также позволяет ограничить коррозию элементов устройства, находящихся в контакте с дисперсией крекинга. Такое значение рН также позволяет осуществлять каталитический крекинг хлорированных углеводородных компонентов. Предпочтительно и в соответствии с изобретением, дисперсия крекинга содержит в качестве щелочного компонента негашеную известь.

Реакция каталитического крекинга углеводородных компонентов приводит к образованию короткоцепочечных углеводородов в газообразном состоянии, имеющих температуру крекинга, двухатомного водорода (H2) в газообразном состоянии, диоксида углерода в газовом состоянии и водяного пара. Вследствие реакции каталитического крекинга высвобождаются один или множество катализаторов, которые могут мгновенно снова соединяться с по меньшей мере одним углеводородным компонентом твердого материала в измельченном состоянии и образовывать короткоцепочечные углеводороды путем каталитического крекинга.

Эти компоненты в газообразном состоянии, образованные в процессе реакции каталитического крекинга, образуют с инертной жидкостью высокократную пену в камере крекинга.

Так, например, каталитический крекинг целлюлозы с формулой (C6H9O5)n (где n - целое число) приводит к образованию 2,5n молекул двуокиси углерода (CO2), 3,5 метиленовые группы (СН2)n в виде короткоцепочечного углеводорода и n молекул двухатомного водорода (H2). Двухатомный водород, полученный в процессе реакции каталитического крекинга, обеспечивает:

- гидрогенизацию ненасыщенных углеводородов с получением насыщенных углеводородов, и

- регенерацию серы, выделенной в свободном состоянии в процессе каталитического крекинга, в виде H2S.

Предпочтительно, в способе в соответствии с некоторыми частными вариантами осуществления, бытовые отходы подвергаются сжатию до давления свыше 750 бар в условиях, подходящих для извлечения способной к ферментации фракции в виде мокрой массы и образования твердого углеводородного материала, а более конкретно отходов. Такое сжатие, осуществляется, в частности, с помощью экструзионного пресса, а более конкретно такого экструзионного пресса, как тот, который описан в патентном документе ЕР 0563173.

Предпочтительно, способ в соответствии с некоторыми частными вариантами осуществления включает предварительный этап измельчения твердого углеводородного материала, в частности, отходов, таким образом, чтобы получить твердый материал в измельченном состоянии, содержащий по меньшей мере один углеводородный компонент. Такое измельчение осуществляется с помощью любого подходящего средства. Средство для измельчения выбирается таким образом, чтобы оно подходило для дробления твердого углеводородного материала и получения частиц твердого материала в измельченном состоянии. Средство для измельчения выбирается таким образом, чтобы оно подходило для получения частиц твердого материала в измельченном состоянии в виде пластин, наибольший размер которых меньше 20 мм, а толщина равна приблизительно 3 мм или меньше 3 мм. Такой этап измельчения твердого углеводородного материала позволяет получить твердый материал в измельченном состоянии, размер гранул которого позволяет облегчить его перетекание в дисперсном состоянии в инертную жидкость и контакт с катализатором для протекания реакции каталитического крекинга.

Предпочтительно и в соответствии с изобретением, после этапа измельчения осуществляется этап нагревания твердого материала в измельченном состоянии до температуры, составляющей от 50°С до 100°С, а более конкретно приблизительно 80°С. Нагревание твердого материала в измельченном состоянии способствует его дальнейшему диспергированию в инертной жидкости, а именно в инертной жидкости с температурой приблизительно 330°С, образовавшейся в результате рециркуляции пены крекинга.

Предпочтительно, в способе в соответствии с одним из предпочтительных вариантов осуществления этап нагревания осуществляется в непрерывном потоке путем введения потока твердого материала в измельченном состоянии в шнековый конвейер, являющийся нагревательным устройством и содержащий кожух, который может быть нагрет до температуры нагревания, и нагревания твердого материала в измельченном состоянии.

Предпочтительно, в способе в соответствии с предпочтительным вариантом осуществления, после этапа нагревания поток горячего твердого материала в измельченном состоянии аккумулируется на выходе из устройства, а более конкретно конвейера, и направляется в баню с горячей инертной жидкостью, а более конкретно с инертной жидкостью с температурой от 300°С до 330°С, полученной в результате рециркуляции пены крекинга. Температура этой дисперсии твердого материала в измельченном состоянии в инертной жидкости поддерживается таким образом, чтобы она была ниже температуры крекинга.

Предпочтительно и в соответствии с изобретением, способ включает этап сушки твердого материала в измельченном состоянии, на котором дисперсия твердого материала в измельченном состоянии в инертной жидкости, а более конкретно в рециркуляционной инертной жидкости, удерживается при температуре выше 100°С, а более конкретно от 100°С до 280°С, таким образом, чтобы получить дисперсию в инертной жидкости твердого материала в измельченном состоянии, т.е. сухого материала, содержащего по меньшей мере один углеводородный компонент, причем относительная влажность этого сухого материала составляет менее 10%, а более конкретно от 8% до 10%.

Предпочтительно и в соответствии с изобретением, способ включает этап обескислороживания твердого материала в измельченном состоянии, на котором дисперсия твердого материала в измельченном состоянии в инертной жидкости при температуре крекинга удерживается в контакте с газовой средой, в которой парциальное давление кислорода ниже, чем парциальное давление кислорода в атмосферном воздухе, таким образом, чтобы получить обескислороженную дисперсию твердого материала в измельченном состоянии в инертной жидкости.

Этот этап обескислороживания позволяет уменьшить количество молекулярного кислорода (O2), присутствующего в дисперсии твердого материала в измельченном состоянии в инертной жидкости. Такое обескислороживание осуществляется путем удержания дисперсии твердого материала в измельченном состоянии в инертной жидкости в контакте с газовой средой, в которой парциальное давление кислорода ниже, чем парциальное давление кислорода в атмосферном воздухе. Например, такое обескислороживание осуществляется путем удержания дисперсии твердого материала в измельченном состоянии в инертной жидкости в контакте с инертным газом. Однако такое обескислороживание может также осуществляться путем удержания дисперсии твердого материала в измельченном состоянии в инертной жидкости в контакте с атмосферным воздухом под давлением ниже атмосферного.

Предпочтительно и в соответствии с изобретением, одновременно с этапом обескислороживания осуществляется этап сушки дисперсии твердого материала в измельченном состоянии в инертной жидкости и образуется обескислороженная дисперсия твердого, т.е. сухого, материала в измельченном состоянии в инертной жидкости, причем относительная влажность этого сухого материала составляет меньше 10%, а более конкретно от 8% до 10%.

Такой этап обескислороживания и сушки предназначен для извлечения влаги из твердого материала в измельченном состоянии в виде водяного пара для конденсации полученного водяного пара и сбора конденсата самотеком. Таким образом, относительная влажность твердого материала в измельченном состоянии снижается до значения менее 10%, а более конкретно от 8% до 10%. Относительную влажность углеводородного материала в твердом состоянии определяют любым подходящим способом. Обескислороживание и сушка дисперсии твердого материала в измельченном состоянии в инертной жидкости сопровождается снижением ее температуры (вследствие эндотермической реакции испарения), причем температура обескислороженной дисперсии сухого материала в инертной жидкости ниже 150°С, а более конкретно составляет приблизительно от 100°С до 110°С.

Предпочтительно и в соответствии с изобретением, этап обескислороживания и сушки осуществляется в непрерывном потоке путем введения потока дисперсии твердого материала в измельченном состоянии в инертной жидкости в конвейер, в котором парциальное давление кислорода ниже, чем парциальное давление кислорода в атмосферном воздухе. Предпочтительно и в соответствии с изобретением, этап обескислороживания и сушки осуществляется в непрерывном потоке путем введения потока горячей дисперсии твердого материала в измельченном состоянии в инертной жидкости в конвейер, во внутреннем объеме которого создано разрежение, т.е. давление содержащейся в нем газовой среды ниже атмосферного давления.

Этап обескислороживания и сушки позволяет ограничить до регулируемого значения количество присутствующего в обескислороженной дисперсии молекулярного кислорода. Кроме того, этот этап позволяет путем регулирования этого значения ограничить выделение тепла от сгорания двухатомного водорода (Н2) в последующей реакции каталитического крекинга путем также регулируемой подачи кислорода в камеру крекинга. Этот этап позволяет также минимизировать неуправляемую экзотермическую реакцию горения двухатомного кислорода, которая может привести к:

- неупорядоченному образованию водяного пара и неуправляемому повышению температуры выделяемых паров в процессе реакции крекинга, причем такое повышение температуры паров, скорее всего, препятствует конденсации энергетических продуктов, а более конкретно горючего топлива, и

- неуправляемому повышению температуры дисперсии крекинга в камере крекинга, в частности, до приблизительно 600°С (наблюдаемого при отсутствии этапа обескислороживания), т.е. до температуры, несовместимой с протеканием реакции крекинга без образования кокса.

Предпочтительно, в способе в соответствии с одним из вариантов осуществления дисперсию крекинга получают путем приведения в контакт и смешивания:

- некоторого количества обескислороженной дисперсии сухого материала в инертной жидкости;

- некоторого количества по меньшей мере одного катализатора;

- некоторого количества по меньшей мере одного щелочного компонента, а более конкретно негашеной извести, и

- некоторого количества инертной жидкости,

таким образом, чтобы получить дисперсию крекинга, температура которой ниже температуры крекинга, и в которой по меньшей мере один катализатор находится в контакте с по меньшей мере одним, а более конкретно с каждым, углеводородным компонентом твердого материала в измельченном состоянии. Осуществляется смешивание предварительно заданных количеств обескислороженной дисперсии, по меньшей мере одного катализатора, по меньшей мере одного щелочного компонента, а более конкретно негашеной извести, и инертной жидкости. Этот этап смешивания осуществляется с помощью любого подходящего средства.

В частности, предпочтительно, в способе в соответствии с предпочтительным вариантом осуществления этап смешивания осуществляется в непрерывном потоке, причем на этом этапе приводятся в контакт и смешиваются:

- поток обескислороженного сухого материала в инертной жидкости;

- по меньшей мере один каталитический катализатор крекинга, а более конкретно поток по меньшей мере одного каталитического катализатора крекинга, и

- по меньшей мере один щелочной компонент, а более конкретно поток по меньшей мере одного щелочного компонента, и

- поток инертной жидкости,

таким образом, чтобы получить поток дисперсии крекинга, имеющей температуру ниже температуры крекинга, в которой по меньшей мере один катализатор находится в контакте с по меньшей мере одним углеводородным компонентом твердого материала в измельченном состоянии.

После смешивания может быть осуществлен дополнительный этап регулирования гранулометрического состава дисперсии крекинга. Такое регулирование гранулометрического состава осуществляется с помощью любого подходящего средства для измельчения.

Предпочтительно, способ в соответствии с предпочтительными вариантами осуществления изобретения, включает затем этап нагревания потока дисперсии крекинга до температуры ниже температуры крекинга каждого из углеводородных компонентов твердого материала в измельченном состоянии. В этих условиях температура дисперсии крекинга не достигает температуры образования кокса. Этот этап нагревания может осуществляться с помощью любых подходящих средств для нагревания, за исключением средств, содержащих находящуюся в контакте с дисперсией крекинга стенку теплообмена, нагретую до температуры, превышающей температуру образования кокса или равной этой температуре, т.е. превышающей или равной 360°С, а более конкретно превышающей 400°С. Однако нагревание дисперсии крекинга может также осуществляться с помощью средства для нагревания, содержащего стенку контактного теплообмена, при том условии, что температура этой стенки теплообмена не равна и не превышает 360°С. Такой этап нагревания дисперсии крекинга предпочтительно позволяет повысить ее температуру до наиболее близкой к температуре крекинга каждого из углеводородных компонентов твердого материала в измельченном состоянии, однако ниже этой температуры.

Предпочтительно, в способе в соответствии с этим предпочтительным вариантом осуществления, поток инертной жидкости, не содержащей углеводородного твердого материала, катализатора и щелочного компонента, нагревается таким образом, чтобы температура инертной жидкости в этом потоке превысила температуру крекинга. Инертная жидкость нагревается до температуры, выбранной таким образом, чтобы температура образованной из этой дисперсии крекинга и горячей инертной жидкости смеси достигла температуры крекинга по меньшей мере одного углеводородного компонента твердого материала в измельченном состоянии, а более конкретно каждого из этих углеводородных компонентов, и превысила эту температуру, оставаясь, однако, ниже температуры образования кокса. Это нагревание осуществляется с помощью любого подходящего средства, а более конкретно с помощью любого средства теплообмена с источником тепла с помощью теплообменника.

Предпочтительно, в способе в соответствии с этим предпочтительным вариантом осуществления, выбираются и регулируются:

- температура потока инертной жидкости;

- температура потока дисперсии крекинга;

- расход потока инертной жидкости, и

- расход потока дисперсии крекинга,

таким образом, чтобы смесь дисперсии крекинга с инертной жидкостью достигла температуры, по меньшей мере равной температуре крекинга по меньшей мере одного углеводородного компонента твердого материала в измельченном состоянии, а более конкретно каждого из таких углеводородных компонентов, и ниже температуры образования кокса. Таким образом образуется поток смеси, в котором реакция каталитического крекинга протекает при температуре ниже температуры образования диоксина и ниже температуры образования фурана.

Однако смешивание предварительно заданного количества дисперсии крекинга с предварительно заданным количеством инертной жидкости может также осуществляться при температуре, превышающей температуру крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала в измельченном состоянии. Также получают дисперсию крекинга при температуре, по меньшей мере равной температуре крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала в измельченном состоянии, при которой протекает реакция каталитического крекинга.

Предпочтительно и в соответствии с изобретением, температура крекинга составляет от 240°С до 340°С, и более конкретно от 280°С до 340°С. Такая температура крекинга дисперсии крекинга зависит от химического состава и/или происхождения твердого углеводородного материала, а более конкретно отходов. Нагревание дисперсии крекинга регулируется путем смешивания с горячей инертной жидкостью таким образом, чтобы температура дисперсии крекинга была по меньшей мере равна температуре крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала в измельченном состоянии и меньше температуры образования кокса.

Предпочтительно, в способе в соответствии с некоторыми вариантами осуществления, осуществляется смешивание, а более конкретно смешивание в непрерывном потоке:

- инертной жидкости, доведенной до температуры, превышающей температуру крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала в измельченном состоянии, и

- дисперсии крекинга, доведенной до температуры ниже температуры крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала в измельченном состоянии,

при атмосферном давлении или при давлении ниже или выше атмосферного. Давление ниже атмосферного особенно подходит для того, чтобы исключить утечку короткоцепочечных углеводородов из устройства.

По мере своего появления, соединения в газообразном состоянии (горючее топливо, диоксид углерода, водяной пар) с развитием реакции крекинга образуют с инертной жидкостью высокократную пену (масло/газ).

Предпочтительно и в соответствии с изобретением, в процессе реакции крекинга дисперсия крекинга, доведенная до температуры, по меньшей мере равной температуре крекинга, вследствие образования газовой фазы (содержащей, в частности, короткоцепочечные углеводороды, двуокись углерода, водяной пар и т.д.) образует пену, т.е. пену крекинга; на этапе центрифугирования, эта пена крекинга подвергается центрифугированию, путем которого осуществляется разделение газовой фазы (а более конкретно газовой фазы, содержащей короткоцепочечные углеводороды, двуокись углерода, водяной пар и т.д.), и смешанной композиции из твердой и жидкой фаз, образованной дисперсией образованных в процессе крекинга твердых частиц в инертной жидкости, т.е. твердых частиц, исходно присутствующих в дисперсии крекинга (состоящей из катализатора и в некоторых случаях твердого материала в измельченном состоянии), и/или твердых частиц, образованных в процессе каталитического крекинга.

Предпочтительно, в способе в соответствии с некоторыми вариантами осуществления, поток дисперсии крекинга, доведенной до температуры, по меньшей мере равной температуре крекинга, вследствие реакции крекинга образует поток пены, т.е. пены крекинга, причем на этапе центрифугирования этот поток пены подвергается центрифугированию, путем которого осуществляется разделение потока газовой фазы (а более конкретно, газовой фазы, содержащей короткоцепочечные углеводороды, двуокись углерода, водяной пар и т.д.) и потока смешанной композиции из твердой и жидкой фаз, образованной дисперсией в инертной жидкости твердых частиц, полученных в ходе каталитического крекинга.

Этот этап центрифугирования предназначен также для создания завихрений в пене крекинга и разделения газовой фазы. Такие завихрения способствуют перераспределению одного или множества катализаторов и твердого материала в измельченном состоянии и продолжению реакции крекинга в пене крекинга и в смешанной композиции из твердой и жидкой фаз вследствие смещения равновесия реакции крекинга в процессе высвобождения газообразных продуктов в свободном состоянии. Этап центрифугирования позволяет увеличить выход реакции и уменьшить количество твердого материала в измельченном состоянии в бане с инертной жидкостью.

Этап центрифугирования осуществляется, например, путем центрифугирования пены крекинга, а более конкретно пены потока пены крекинга, при котором эта пена крекинга направляется через ячейки сетки, что приводит к измельчению пены крекинга на частицы, способствуя высвобождению соединений в газовой фазе.

Предпочтительно и в соответствии с изобретением, конденсация газовой фазы осуществляется в условиях, подходящих для разделения газовой фазы на фракции и получения энергетических продуктов, а более конкретно горючего топлива. Эта конденсация осуществляется, например, с помощью устройства для фракционированной перегонки, в котором компоненты паровой фазы, а более конкретно водяной пар и горючее топливо, разделяются.

Предпочтительно и в соответствии с изобретением, полученная после этапа центрифугирования смешанная композиция из твердой и жидкой фаз, а более конкретно смешанная композиция из твердой и жидкой фаз из потока смешанной композиции из твердой и жидкой фаз, разделяется на твердую и жидкую фазы на этапе разделения твердой и жидкой фаз, на котором образуется инертная жидкость, по существу не содержащая твердых частиц, а затем эта инертная жидкость рециклируется. Смешанная композиция из твердой и жидкой фаз подвергается разделению на твердые частицы и инертную жидкость, по существу не содержащую твердых материалов (и, следовательно, не содержащую углеводородного компонента твердого материала в измельченном состоянии и катализатора), и эта инертная жидкость рециклируется.

Предпочтительно, поток смешанной композиции из твердой и жидкой фаз на соответствующем этапе подвергается разделению на твердые частицы и поток инертной жидкости, и инертная жидкость из этого потока инертной жидкости рециклируется.

Предпочтительно, этап разделения твердой и жидкой фаз осуществляется путем осаждения твердых частиц. Предпочтительно, этап разделения твердой и жидкой фаз осуществляется путем направления потока смешанной композиции из твердой и жидкой фаз с низкой скоростью течения, например, приблизительно 5 мм/сек., по существу в вертикальном направлении сверху вниз таким образом, что этот поток смешанной композиции из твердой и жидкой фаз приводит, учитывая разницу плотностей инертной жидкости и твердых частиц, к осаждению твердых частиц из смешанной композиции из твердой и жидкой фаз и переориентации потока полученной в результате этого осаждения инертной жидкости в по существу вертикальном направлении и снизу вверх таким образом, что твердые частицы и инертная жидкость смешанной композиции из твердой и жидкой фаз разделяются. Таким образом образуется поток инертной жидкости, т.е. регенерированной инертной жидкости, по существу не содержащей твердых частиц. Образуется поток такой регенерированной инертной жидкости с температурой ниже температуры крекинга, более конкретно составляющей от 220°С до 320°С.

Предпочтительно, в способе в соответствии с изобретением, эта регенерированная инертная жидкость рециклируется. В способе в соответствии с изобретением, регенерированная инертная жидкость рециклируется на любом этапе способа, на котором требуется инертная жидкость. Можно рециклировать по меньшей мере часть регенерированной инертной жидкости для получения дисперсии сухого материала в инертной жидкости, чтобы обеспечить дисперсию крекинга из обескислороженной дисперсии этого сухого материала в инертной жидкости или получить дисперсию крекинга, имеющую температуру крекинга. Предпочтительно, регенерированная инертная жидкость рециклируется в поток регенерированной инертной жидкости на любом этапе способа, на котором требуется поток инертной жидкости.

Предпочтительно и в соответствии с изобретением, на этапе разделения твердой и жидкой фаз аккумулируются твердые частицы, содержащиеся в катализаторе. Предпочтительно, извлечение катализатора осуществляется для его последующего рециклирования и повторного использования в способе каталитического крекинга в соответствии с настоящим изобретением.

В способе в соответствии с некоторыми предпочтительными вариантами осуществления обеспечивается циркуляция инертной жидкости между:

- зоной (а) смешивания:

- потока инертной жидкости;

- потока обескислороженной дисперсии;

- потока по меньшей мере одного катализатора, и

- потока по меньшей мере одного щелочного компонента,

и создания потока дисперсии крекинга при температуре ниже температуры крекинга каждого из углеводородных компонентов твердого материала в измельченном состоянии;

- зоной (b) нагревания потока инертной жидкости до температуры, превышающей температуру крекинга;

- зоной (с) нагревания потока дисперсии крекинга до температуры ниже температуры крекинга каждого из углеводородных компонентов твердого материала в измельченном состоянии;

- зоной (d) смешивания:

- потока дисперсии крекинга, нагретой до температуры ниже температуры крекинга каждого из компонентов соединений твердого материала в измельченном состоянии, и

- потока инертной жидкости с температурой, превышающей температуру крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала в измельченном состоянии,

и каталитического крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала в измельченном состоянии;

- зоной (е) центрифугирования дисперсии крекинга в виде пены и создания потока смешанной композиции из твердой и жидкой фаз;

- зоной (f) разделения композиции из твердой и жидкой фаз на твердые частицы и инертную жидкость, причем инертная жидкость рециклируется в зону (а) смешивания.

В соответствии с этими предпочтительными вариантами осуществления способа в соответствии с изобретением, образуется (путем смешивания потока дисперсии крекинга с температурой ниже температуры крекинга каждого из углеводородных компонентов и потока инертной жидкости с температурой выше температуры крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента) непрерывный поток дисперсии крекинга с температурой, по меньшей мере равной температуре крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента, и ниже температуры образования кокса, непрерывно конденсируются пары углеводородов, образованные в процессе каталитического крекинга, и рециклируется поток регенерированной инертной жидкости (и, в некоторых случаях, катализатора) таким образом, чтобы обеспечить непрерывный поток дисперсии крекинга с температурой ниже температуры крекинга каждого из углеводородных соединений.

Такой способ непрерывного получения энергетических продуктов, а более конкретно горючего топлива, позволяет:

- поддерживать контакт между твердым материалом в измельченном состоянии, по меньшей мере одним катализатором и по меньшей мере одним щелочным компонентом в инертной жидкости;

- обеспечивать поток дисперсии крекинга с температурой ниже температуры крекинга и с регулируемым расходом, и

- обеспечивать поток инертной жидкости, а более конкретно регенерированной инертной жидкости с температурой, превышающей температуру крекинга, и с регулируемым расходом.

Настоящее изобретение относится также к способу получения энергетических продуктов, а более конкретно горючего топлива, путем каталитического крекинга твердого углеводородного материала, а более конкретно отходов, в котором осуществляется обескислороживание твердого материала в измельченном состоянии, содержащего по меньшей мере один углеводородный компонент. Это обескислороживание осуществляется путем удержания твердого материала в измельченном состоянии в контакте с газообразной средой, в которой парциальное давление кислорода ниже, чем парциальное давление кислорода в атмосферном воздухе.

Предпочтительно и в соответствии с изобретением, процесс получения дисперсии крекинга, реакция каталитического крекинга, этап разделения газовой фазы и смешанной композиции из твердой и жидкой фаз, а более конкретно центрифугирование, и этап разделения твердой и жидкой фаз в смешанной композиции из твердой и жидкой фаз осуществляются в теплоизолированном монореакторе, выполненном с возможностью вмещения бани с инертной жидкостью.

В соответствии с некоторыми предпочтительными вариантами осуществления изобретения, в способе получения энергетических продуктов, а более конкретно горючего топлива, путем каталитического крекинга твердого материала, а более конкретно отходов, в измельченном состоянии, содержащего биомассу, т.е. материала, по меньшей мере частично состоящего из веществ растительного и/или животного происхождения, в дисперсию крекинга, имеющую температуру крекинга, вводится некоторое количество газообразной оксигенированной композиции, а более конкретно газообразной оксигенированной композиции под давлением выше атмосферного, предназначенной для возбуждения экзотермической реакции с по меньшей мере частью двухатомного кислорода Н2 в газообразном состоянии, полученного в процессе крекинга. Совершенно неожиданно, такое введение обеспечивает возможность поддержания температуры в камере крекинга на уровне температуры крекинга, компенсируя энтальпию испарения полученных в процессе крекинга компонентов и поддерживая температуру пены крекинга и газообразных соединений, а более конкретно температуру приблизительно 340°С, обеспечивающую их испарение и осаждение без образования кокса.

Авторы настоящего изобретения обнаружили, что в противоположность указаниям, приведенным в патентном документе US 2009/267349, в которых рекомендуется осуществлять реакцию крекинга в газовой среде, по существу не содержащей кислорода, экзотермическую реакцию окисления двухатомного кислорода (Н2) в газообразном состоянии можно регулировать путем по меньшей мере однократного регулируемого приведения газообразной оксигенированной композиции в прямой контакт с двухатомным водородом, полученным в камере крекинга. Такое регулируемое введение, с одной стороны, в начальной фазе (при смешивании дисперсии крекинга и горячей инертной жидкости) реакции крекинга (т.е. в нижней части камеры крекинга) способствует получению тепловой энергии, позволяющей повысить температуру дисперсии крекинга таким образом, чтобы она при необходимости позволяла обеспечить температуру крекинга по меньшей мере одного углеводородного компонента твердого углеводородного материала без использования теплообменника, содержащего теплообменную поверхность, температура которой больше или равна температуре образования кокса. С другой стороны, такое регулируемое введение позволяет, в основном в конечной фазе реакции крекинга (т.е. в верхней части камеры крекинга), обеспечить тепловую энергию, позволяющую облегчить сохранение образованных в процессе реакции крекинга углеводородов в газообразном состоянии за счет по меньшей мере частичной или даже избыточной компенсации энтальпии (эндотермической реакции) испарения полученных углеводородов. Такое введение газообразной оксигенированной композиции позволяет повысить и/или поддерживать температуру пены крекинга в верхней части камеры крекинга до значения, составляющего приблизительно от 330°С до 340°С, необходимого для поддержания полученных углеводородов, а более конкретно углеводородов с углеводородной цепью, в которой число атомов углерода меньше или равно 18 (С18), в газообразном состоянии.

В соответствии с некоторыми вариантами осуществления, такое введение осуществляется на начальной фазе реакции крекинга таким образом, чтобы вызвать эндогенное производство тепловой энергии, позволяющее повысить температуру дисперсии крекинга таким образом, чтобы она достигла температуры крекинга по меньшей мере одного углеводородного компонента твердого углеводородного материала.

В соответствии с некоторыми вариантами осуществления изобретения, такое введение осуществляется на конечной фазе реакции крекинга таким образом, чтобы вызвать эндогенное производство тепловой энергии, позволяющее облегчить сохранение образованных в процессе реакции крекинга углеводородов в газообразном состоянии за счет компенсации энтальпии (эндотермической реакции) испарения полученных углеводородов.

В соответствии с некоторыми предпочтительными вариантами осуществления изобретения:

- твердый углеводородный материал в измельченном состоянии нагревают до температуры приблизительно 80°С, а затем

- этот твердый углеводородный материал в измельченном состоянии приводят в контакт с потоком рециклированной инертной жидкости с температурой приблизительно 330°С таким образом, чтобы получить дисперсию твердого материала в измельченном состоянии в инертной жидкости, а затем

- эту дисперсию обескислороживают и сушат, вследствие чего ее температура понижается до приблизительно 100°С, а затем

- приготавливают дисперсию крекинга, а затем

- дисперсию крекинга нагревают до температуры приблизительно 260°С при контакте с теплообменником, температура которого не превышает 340°С, а затем

- осуществляют смешивание дисперсии крекинга с инертной жидкостью, доведенной до температуры приблизительно 340°С, таким образом, чтобы температура дисперсии крекинга достигла 280°С, и инициировалась реакция крекинга, а затем

- температуру крекинга поддерживают путем по меньшей мере одного введения газообразной оксигенированной композиции, способной вступать в реакцию с образованным в процессе крекинга двухатомным водородом и компенсирующей энтальпию испарения углеводородов, полученных в процессе крекинга, таким образом, чтобы температура достигла приблизительно 340°С, обеспечивая последующий крекинг и испарение углеводородов без образования кокса.

Изобретение также относится к устройству для получения энергетических продуктов, а более конкретно горючего топлива, путем каталитического крекинга твердого углеводородного материала, а более конкретно отходов. Изобретение относится, в частности, к такому устройству для осуществления способа получения энергетических продуктов, а более конкретно горючего топлива, в соответствии с изобретением.

Таким образом, изобретение относится к устройству для получения энергетических продуктов, а более конкретно горючего топлива, путем каталитического крекинга твердого углеводородного материала, а более конкретно отходов, содержащему:

- камеру, а именно камеру крекинга, выполненную с возможностью получения смеси из потока жидкости, инертной к каталитическому крекингу, и потока дисперсии, а именно дисперсии крекинга, содержащей:

- твердый материал в измельченном состоянии, содержащий по меньшей мере один углеводородный компонент;

- по меньшей мере один катализатор, а более конкретно твердый катализатор в измельченном состоянии, каталитического крекинга, и

- по меньшей мере один щелочной компонент, диспергированные в жидкости, инертной к каталитическому крекингу, причем камера крекинга содержит:

- первый вход для потока дисперсии крекинга с температурой ниже температуры крекинга каждого из углеводородных компонентов твердого материала в измельченном состоянии;

- второй вход для потока инертной жидкости с температурой, превышающей температуру каталитического крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала в измельченном состоянии;

- средства для смешивания потока дисперсии крекинга и потока инертной жидкости в камере крекинга, и

- по меньшей мере одно выпускное отверстие для дисперсии крекинга в виде пены, называемой пеной крекинга, содержащей углеводороды, полученные в процессе каталитического крекинга;

- первые средства для нагревания потока дисперсии крекинга до температуры ниже температуры крекинга;

- вторые средства для нагревания потока инертной жидкости до температуры, превышающей температуру крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала в измельченном состоянии.

Предпочтительно, устройство в соответствии с изобретением содержит первые средства для нагревания и средства для управления регулированием температуры дисперсии крекинга с помощью первых средств для нагревания.

Предпочтительно, устройство в соответствии с изобретением содержит вторые средства для нагревания и средства для управления регулированием температуры потока инертной жидкости с помощью вторых средств для нагревания.

Предпочтительно, первые и вторые средства для нагревания являются отдельными средствами.

Предпочтительно и в соответствии с изобретением, устройство содержит средства для перекачивания дисперсии крекинга и создания потока этой дисперсии. Такие средства для перекачивания дисперсии крекинга выполнены с возможностью отбора потока инертной жидкости, осуществляемого выше по потоку от средств для перекачивания, смешивания этого потока с потоком по меньшей мере одного катализатора, потоком по меньшей мере одного щелочного компонента и потоком обескислороженной дисперсии таким образом, чтобы непрерывно получать поток дисперсии крекинга. Такие средства для перекачивания дисперсии крекинга выполнены с возможностью образования ниже по потоку от средств для перекачивания потока дисперсии крекинга, направленного к первым средствам для нагревания.

Предпочтительно и в соответствии с изобретением, устройство содержит также средства для перекачивания инертной жидкости и создания потока инертной жидкости. Такие средства для перекачивания инертной жидкости выполнены с возможностью отбора потока инертной жидкости, а более конкретно потока регенерированной инертной жидкости, осуществляемого выше по потоку от средств для перекачивания инертной жидкости, в целях его нагревания до температуры, превышающей температуру крекинга. Такие средства для перекачивания жидкости выполнены с возможностью обеспечения ниже по потоку от средств для перекачивания потока инертной жидкости, предназначенного для реакции крекинга с помощью средств для нагревания.

Эти средства для перекачивания (дисперсии крекинга и инертной жидкости) позволяют регулировать соответствующий расход потока дисперсии крекинга и потока инертной жидкости в зависимости от температуры этих потоков. Устройство в соответствии с изобретением позволяет повысить температуру дисперсии крекинга до значения, достаточного для обеспечения каталитического крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала в измельченном состоянии. Реакция крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала в измельченном состоянии приводит к образованию в дисперсии крекинга короткоцепочечных углеводородов в газообразном состоянии и к образованию высокократной пены, выходящей из камеры крекинга. Расширение пены за пределы этой камеры крекинга в сочетании с потоком дисперсии крекинга, потоком инертной жидкости и средствами для смешивания потока дисперсии крекинга с потоком инертной жидкости приводит к образованию потока пены, выходящего через верхнее сквозное отверстие, образующее выпуск камеры крекинга.

Предпочтительно, и в соответствии с одним из предпочтительных вариантов осуществления, устройство выполнено как одно целое и содержит теплоизолированный монореактор, выполненный с возможностью вмещения бани с инертной жидкостью, и содержащий:

- камеру крекинга;

- по меньшей мере одно устройство, называемое смесительным трубопроводом, для приведения в контакт и смешивания:

- потока дисперсии твердого материала в измельченном состоянии в инертной жидкости;

- по меньшей мере одного катализатора, а более конкретно потока по меньшей мере одного, катализатора, и

- по меньшей мере одного щелочного компонента, а более конкретно потока по меньшей мере одного, щелочного компонента, и

- потока инертной жидкости, отобранной из бани с инертной жидкостью,

причем этот смесительный трубопровод выполнен с возможностью создания потока дисперсии крекинга с температурой ниже температуры крекинга;

- по меньшей мере одно устройство для разделения твердой и жидкой фаз, а более конкретно устройство для разделения твердой и жидкой фаз путем осаждения твердых частиц, полученных в процессе каталитического крекинга, и инертной жидкости;

- первый насос, расположенный между смесительным трубопроводом и камерой крекинга и выполненный с возможностью переноса потока дисперсии крекинга в камеру крекинга через первые средства для нагревания;

- второй насос, расположенный между устройством для разделения твердой и жидкой фаз и камерой крекинга и выполненный с возможностью переноса потока инертной жидкости, не содержащей твердых частиц, в камеру крекинга через вторые средства для нагревания.

Теплоизолированный монореактор позволяет по существу поддерживать температуру циркулирующих в нем инертной жидкости и дисперсии крекинга. Он также позволяет ограничить потери тепла. Он также позволяет строго ограничить подачу тепла за счет нагревания инертной жидкости и дисперсии крекинга и полностью управлять температурой дисперсии крекинга в процессе каталитического крекинга.

Монореактор устройства в соответствии с изобретением содержит элементы, необходимые для:

- приготовления, нагревания и переноса потока дисперсии крекинга в камеру крекинга;

- приготовления, нагревания и переноса потока инертной жидкости в камеру крекинга;

- образования смеси потоков дисперсии крекинга и инертной жидкости и обеспечения реакции каталитического крекинга без образования кокса;

- рециклирования инертной жидкости;

- аккумулирования катализатора для его рециклирования, и

- конденсации паров полученных в процессе каталитического крекинга углеводородов и получения энергетического продукта, а более конкретно горючего топлива.

Устройство в соответствии с изобретением позволяет обеспечить в монореакторе циркуляцию дисперсии крекинга между устройством для смешивания и образования дисперсии крекинга и камерой крекинга, в которой твердый материал в измельченном состоянии поддерживается в виде суспензии в инертной жидкости, способствуя контакту между по меньшей мере одним, а более конкретно каждым углеводородным компонентом твердого материала в измельченном состоянии и по меньшей мере одним катализатором.

Предпочтительно и в соответствии с изобретением, устройство содержит над по меньшей мере одним отверстием камеры крекинга устройство для центрифугирования пены, а именно пены крекинга, образованной в процессе каталитического крекинга по меньшей мере одного углеводородного компонента твердого материала в измельченном состоянии, выполненное с возможностью разделения газовой фазы, содержащей энергетический продукт, а более конкретно горючее топливо, и смешанной композиции из твердой и жидкой фаз, образованной из дисперсии твердых частиц, полученной в процессе крекинга в инертной жидкости. Предпочтительно, смешанная композиция из твердой и жидкой фаз вводится в баню с инертной жидкостью.

Устройство для центрифугирования может быть устройством для центробежного выброса пены через ячейки сетки. Такой выброс пены через сетку приводит к измельчению пены крекинга на частицы меньшего размера, способствуя:

- высвобождению компонентов в газовой фазе, а более конкретно двуокиси углерода, водяного пара и т.д., и, в частности, высвобождению короткоцепочечных углеводородов в газовой фазе, и

- контакту между катализатором и непреобразованными частицами твердого материала в измельченном состоянии.

Предпочтительно и в соответствии с изобретением, устройство содержит устройство для конденсации этих короткоцепочечных углеводородов в газообразном состоянии и их преобразования в жидкий энергетический продукт.

Предпочтительно и в соответствии с изобретением, устройство содержит средства для разделения твердой и жидкой фаз на инертную жидкость и твердые частицы (исходные и/или образованные в процессе каталитического крекинга). Предпочтительно, средства для разделения являются средствами для разделения твердой и жидкой фаз путем декантации. Эти средства для разделения твердой и жидкой фаз путем декантации выполнены с возможностью создания вертикального, ориентированного по существу сверху вниз (нисходящего), потока инертной жидкости, содержащей твердые частицы, и создания восходящего потока инертной жидкости, по существу не содержащей твердых частиц, отделенных путем декантации. Таким образом, устройство в соответствии с изобретением выполнено с возможностью рециклирования инертной жидкости и ее повторного использования, а более конкретно для приготовления дисперсии крекинга и инертной жидкости при температуре, превышающей температуру крекинга. Таким образом, устройство в соответствии с изобретением выполнено также с возможностью осаждения остаточных твердых частиц на дне монореактора и их эвакуации с помощью любого известного средства.

Устройство в соответствии с изобретением содержит средства для подачи и поддержания уровня инертной жидкости в монореакторе. Речь может идти о средствах для подачи замещающей инертной жидкости или инертной жидкости, собранной после конденсации.

Предпочтительно, устройство в соответствии с изобретением содержит шнековый конвейер, а именно сушильный конвейер, приводимый во вращение в наружном кожухе, доведенном до температуры, подходящей для нагревания твердых отходов в измельченном состоянии, испарения по меньшей мере части влаги, содержащейся в этих отходах, по меньшей мере частичной их сушки и получения сухого материала. Этот сушильный конвейер содержит средства, а более конкретно колонну, для направления и выведения водяного пара, образованного из твердых отходов в измельченном состоянии.

Предпочтительно, устройство в соответствии с изобретением содержит также по существу вертикальный шнековый конвейер для выпуска сухого материала из выходного конца сушильного конвейера, который открывается в жидкостную баню, где сухой материал входит в контакт с инертной жидкостью и образует поток дисперсии сухого материала в инертной жидкости без образования препятствий и блокировки конвейера.

Предпочтительно, в соответствии с предпочтительным вариантом осуществления изобретения, устройство содержит пресс для сжатия бытовых отходов под давлением, равным по меньшей мере 750 бар, и экструзии твердого углеводородного материала, а более конкретно отходов. Предпочтительно, относительная влажность твердого углеводородного материала, а более конкретно отходов, составляет менее 10%, а более конкретно от 8% до 10%. В соответствии с этим предпочтительным вариантом осуществления, устройство содержит экструзионный пресс, а более конкретно такой экструзионный пресс, как тот, который описан в патентном документе ЕР 0563173.

В соответствии с некоторыми предпочтительными вариантами осуществления, устройство содержит по меньшей мере одно устройство для введения в камеру крекинга газообразной оксигенированной композиции, а более конкретно газообразной оксигенированной композиции под давлением, превышающим атмосферное. Такое устройство для введения может содержать множество распылителей для распыления газообразной оксигенированной композиции под давлением в камеру крекинга.

Изобретение также относится к устройству для получения энергетических продуктов, а более конкретно горючего топлива, путем каталитического крекинга твердого углеводородного материала, а более конкретно отходов, содержащему монореактор для а) образования и циркуляции потока дисперсии, называемой дисперсией крекинга, содержащей углеводородный материал в измельченном состоянии, по меньшей мере один катализатор и по меньшей мере один щелочной компонент, b) каталитического крекинга этой дисперсии крекинга, и с) рециклирования потока жидкости, инертной к каталитическому крекингу.

Изобретение относится также к способу получения энергетических продуктов, а более конкретно горючего топлива, и к устройству для его осуществления, обладающими, в сочетании или по отдельности, всеми отличительными признаками, которые были описаны выше или будут описаны ниже, или частью этих признаков. В независимости от данного формального описания, если не имеется противоположных указаний, различные отличительные признаки, которые были описаны выше или будут описаны ниже, не должны рассматриваться как ограничивающие или неразрывно связанные между собой, причем изобретение может относится только к одному из этих структурных или функциональных признаков, или только к части одного из этих структурных или функциональных признаков, или ко всей группе, сочетанию или агрегации всех этих структурных или функциональных признаков или части из них.

Другие задачи, отличительные признаки и преимущества настоящего изобретения позволит понять неограничивающее описание некоторых возможных вариантов осуществления изобретения, которое будет приведено ниже только в качестве неограничивающей иллюстрации изобретения и со ссылками на прилагаемые чертежи.

На фиг. 1 представлена функциональная схема способа в соответствии с изобретением.

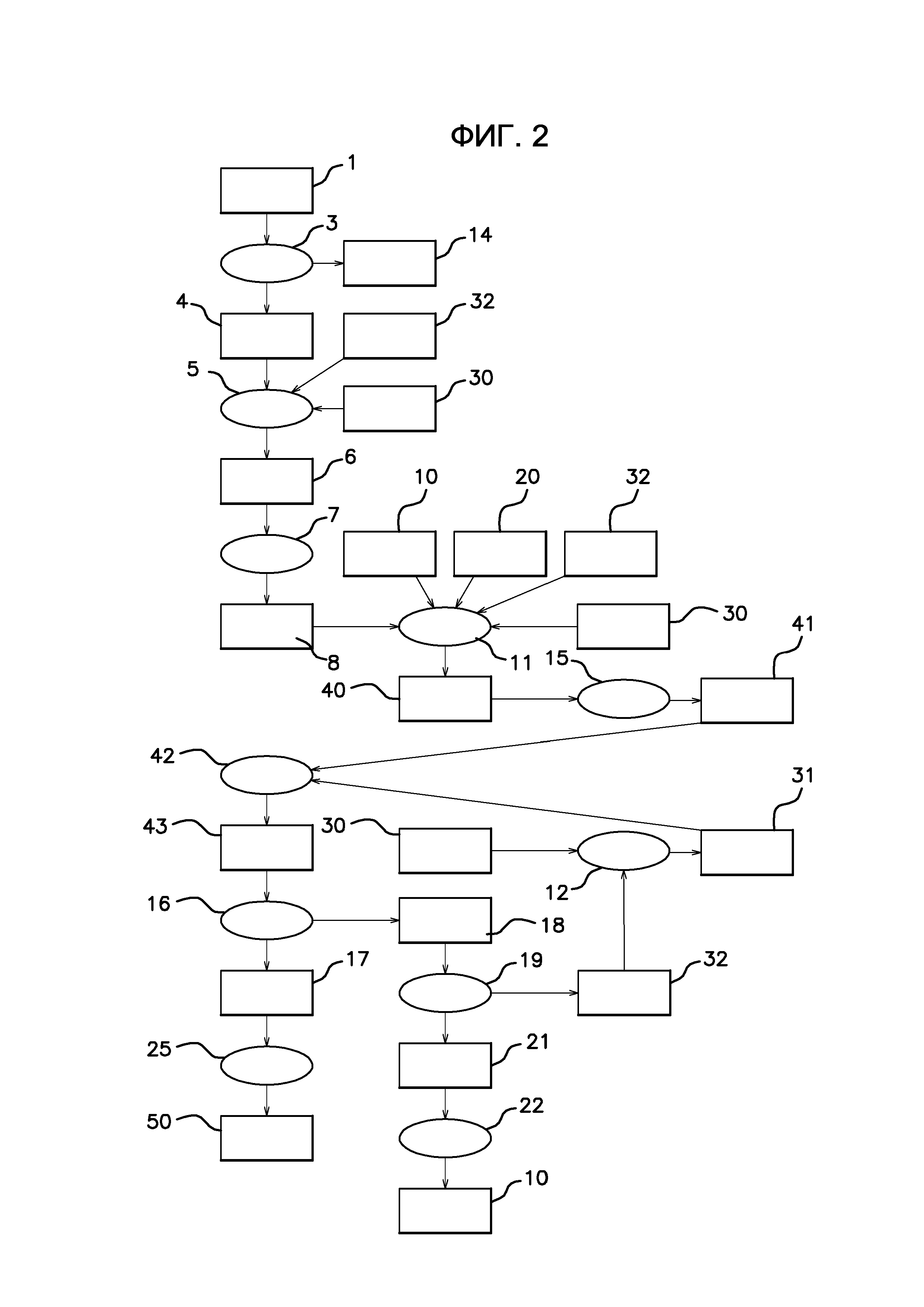

На фиг. 2 представлена функциональная схема способа в соответствии с частным вариантом изобретения.

На фиг. 3 схематично представлено устройство в соответствии с первым частным вариантом осуществления изобретения.

На фиг. 4 схематично представлено устройство в соответствии со вторым частным вариантом осуществления.

На фиг. 5 представлен разрез в плоскости А-А детали устройства по фиг. 4.

На фиг. 6 схематически представлена деталь устройства в соответствии со вторым частным вариантам осуществления по фиг. 4.

Для ясности изображения масштабы и пропорции на фиг. 3-6 не обязательно строго соблюдены. Термины «внутри», «снаружи», «вверху» и «внизу» применяются относительно устройства в рабочем положении, т.е. в таком, в котором баня с инертной жидкостью частично заполняет реактор в нижней части устройства, а устройство для аккумулирования паров, образованных в процессе крекинга, проходит в верхней его части.

На фиг. 1 представлена функциональная схема получения горючего топлива путем каталитического крекинга твердого углеводородного материала. В этом способе дисперсия, называемая дисперсией 40 крекинга, приготавливается путем смешивания 11 некоторого количества твердого материала 1, а более конкретно отходов, в измельченном состоянии, содержащего по меньшей мере один углеводородный компонент, некоторого количества катализатора 10, некоторого количества по меньшей мере одного щелочного компонента 20, а более конкретно негашеной извести, и некоторого количества жидкости 30, химически инертной по отношению к каталитическому крекингу, т.е. инертной жидкости 30, не подвергающейся химической модификации при ее помещении в условия (катализатор, температура…) преобразования углеводородных компонентов твердого материала в измельченном состоянии в короткоцепочечные углеводороды. Такое смешивание 11 осуществляется в условиях, выбранных для обеспечения диспергирования твердого материала 1 в измельченном состоянии, катализатора 10 и щелочного компонента 20 в инертной жидкости 30 и приведения в контакт с катализатором 10 углеводородных компонентов твердого материала 1 в измельченном состоянии. В частности, твердый материал 1 в измельченном состоянии нагревается до температуры от 50°С до 100°С, например приблизительно 80°С. Такое нагревание облегчает диспергирование твердого материала 1 в измельченном состоянии в инертной жидкости 30. Дисперсия 40 крекинга приготавливается при температуре ниже температуры крекинга каждого из углеводородных компонентов твердого углеводородного материала и предпочтительно как можно более близкой к этой температуре крекинга. Однако дисперсия 40 крекинга или некоторые составляющие элементы этой дисперсии могут нагреваться в процессе ее приготовления, поскольку такое нагревание не повышает температуру дисперсии 40 крекинга выше температуры крекинга по меньшей мере одного углеводородного компонента твердого материала 1 в измельченном состоянии. В этих условиях при смешивании 11 не инициируется ни реакция крекинга углеводородного компонента твердого материала 1 в измельченном состоянии, ни реакция образования кокса.

В этом способе осуществляется также этап 12 нагревания части инертной жидкости 30. Этап 12 нагревания осуществляется с помощью любого подходящего средства для нагревания, выполненного с возможностью повышения температуры части инертной жидкости 30 до температуры, превышающей температуру крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала 1 в измельченном состоянии. Образуется горячая инертная жидкость 31. Эта горячая инертная жидкость 31 не содержит твердого материала 1 в измельченном состоянии, не подвергается каталитическому крекингу и не приводит к образованию кокса на этапе 12 нагревания.

Для осуществления крекинга некоторое количество дисперсии 40 крекинга и горячей инертной жидкости 31 смешивают 13 таким образом, чтобы смесь достигала температуры, по меньшей мере равной температуре крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала 1 в измельченном состоянии, но была ниже температуры образования кокса. Способ в соответствии с изобретением обеспечивает изменение температуры смеси от температуры ниже температуры крекинга, но близкой к ней, до температуры, по меньшей мере равной температуре крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала 1 в измельченном состоянии, без необходимости нагревания дисперсии 40 крекинга за счет контакта с поверхностью, нагретой до температуры, по меньшей мере равной, а более конкретно превышающей, температуру образования кокса, диоксинов и фуранов. В способе в соответствии с изобретением на этапе 13 смешивания температура в середине дисперсии 40 крекинга остается ниже температуры образования кокса.

На практике, на этапе 13 осуществляется смешивание:

- некоторого количества дисперсии 40 крекинга, доведенной до температуры ниже температуры крекинга, т.е. ниже температуры, составляющей от 240°С до 340°С, а более конкретно от 280°С до 340°С, в зависимости от химического состава твердого углеводородного материала, без использования теплообмена путем контакта с греющей поверхностью нагревающего устройства, доведенной до температуры, превышающей 360°С, а более конкретно приблизительно 400°С, что исключает всякий риск образования кокса;

- некоторого количества горячей инертной жидкости 31, доведенной до такой температуры, чтобы температура смеси некоторого количества дисперсии 40 крекинга и некоторого количества горячей инертной жидкости 31 достигла температуры крекинга, и без того, чтобы нагревание инертной жидкости 30 привело к образованию кокса, поскольку инертная жидкость 30 не содержит твердого материала в измельченном состоянии, углеводородного компонента и катализатора.

Благодаря этому не происходит образования кокса.

Смешивание дисперсии 40 крекинга и горячей инертной жидкости 31 приводит к образованию компонентов в газообразном состоянии, а более конкретно короткоцепочечных углеводородов 50 в газообразном состоянии, имеющих температуру крекинга, диоксида углерода и водяного пара, которые, в сочетании с горячей инертной жидкостью 31, образуют пену 43 (жидкость/газ) крекинга. Эта пена 43 крекинга содержит короткоцепочечные углеводороды 50 в газообразном состоянии, образованные путем конденсации в процессе реакции крекинга и являющиеся основой горючего топлива 50, а также катализатор 10 и инертную жидкость 30, не измененные в процессе реакции крекинга.

В способе в соответствии с изобретением образование углеводородов 50 в газовой фазе путем каталитического крекинга не сопровождается образованием кокса, поскольку температура дисперсии 40 крекинга ниже температуры образования кокса.

На фиг. 2 представлена функциональная схема способа получения горючего топлива в соответствии с частным вариантом осуществления настоящего изобретения. В соответствии с этим частным вариантом осуществления, выбирается твердый материал в измельченном состоянии, содержащий по меньшей мере один углеводородный компонент. Речь может идти о твердых отходах 1 в измельченном состоянии, содержащих по меньшей мере один углеводородный компонент, а более конкретно органический материал, целлюлозный материал и/или синтетические полимерные материалы. Такие твердые отходы 1 в измельченном состоянии, в общем, по существу не содержат разлагающихся материалов. Такие твердые отходы 1 в измельченном состоянии могут быть получены, например, в результате процедуры раздельной сортировки бытовых отходов или в результате обработки бытовых отходов путем их сжатия в прессе, выполненном с возможностью разделения бытовых отходов на разлагающиеся материалы и воспламеняемые материалы. В общем, такие твердые отходы в измельченном состоянии могут иметь относительную влажность от 10% до 30%.

На этапе, не представленном на фиг. 2, бытовые отходы подвергаются сжатию до давления, превышающего 750 бар, в условиях, подходящих для извлечения способной к ферментации фракции в виде влажной массы и получения твердого углеводородного материала, а более конкретно отходов. Можно и предпочтительно осуществлять такое сжатие с помощью экструзионного пресса, а более конкретно такого экструзионного пресса, как тот, который описан в патентном документе ЕР 0563173.

На другом этапе, не представленном на фиг. 2, осуществляется измельчение твердого углеводородного материала 1, а более конкретно отходов, таким образом, чтобы получить твердый материал 1, а более конкретно отходы, в измельченном состоянии. Твердый материал 1 в измельченном состоянии может быть получен любым подходящим способом измельчения твердого углеводородного материала. Такой материал может быть получен на этапе измельчения путем экструзии твердого углеводородного материала в экструдере, например, одношнековом или двухшнековом. Он также может быть получен путем раздирания твердого углеводородного материала. После этого этапа измельчения твердый материал 1 в измельченном состоянии имеет вид твердых частиц, наибольший размер которых меньше, чем приблизительно 20 мм, и по меньшей мере один из размеров которых меньше или равен 3 мм. Предпочтительно, твердый материал 1 в измельченном состоянии имеет вид твердых частиц, удельная поверхность которых меньше или равна 10 см2, а толщина меньше или равна 3 мм.

В соответствии с вариантом осуществления по фиг. 2, способ включает этап 3 нагревания, на котором нагревается твердый материал 1 в измельченном состоянии. Такое нагревание до температуры от 50°С до 100°С, например до 80°С, позволяет облегчить его последующее диспергирование в инертной жидкости 30. Это нагревание обеспечивает также устранение из твердого материала 1 в измельченном состоянии воды в виде пара и по меньшей частичную сушку этого материала. На этапе 3 сушки твердый материал 1 в измельченном состоянии вводится во входной конец конвейера, а именно шнекового конвейера для нагревания/сушки, снабженного внешним нагревательным каналом. Выбирается конвейер для нагревания/сушки, выполненный с возможностью нагревания твердого материала 1 в измельченном состоянии в процессе его переноса. Такой конвейер для нагревания/сушки может содержать средства для аккумулирования водяного пара, высвобождаемого в процессе сушки 3, и для конденсации водяного пара 14. На этапе 3 сушки может осуществляться непрерывное введение твердого материала 1 в измельченном состоянии в конвейер для нагревания/сушки из складского бункера твердого материала 1 в измельченном состоянии и регулируемое распределение твердого материала 1 в измельченном состоянии.

Затем на этапе 5 диспергирования горячий твердый материал 4 в измельченном состоянии диспергируется в жидкости 30, инертной к каталитическому крекингу, и/или в инертной жидкости 30, а более конкретно в регенерированной инертной жидкости 30. Для этого горячий твердый материал 4 в измельченном состоянии аккумулируется на выходе из конвейера для нагревания/сушки и диспергируется в инертной жидкости 30 с температурой от 200°С до 360°С, например в инертной жидкости 30, отобранной из отверстия крекинга и рециклированной, с температурой несколько ниже температуры пены крекинга, а более конкретно приблизительно 330°С. Это диспергирование 5 осуществляется с помощью устройства, содержащего по существу вертикальный шнековый конвейер, обеспечивающий выход горячего твердого материала 4 в измельченном состоянии из выпускного конца нагревательного шнекового конвейера в баню с инертной жидкостью 30, в которую погружен выпускной конец вертикального шнекового конвейера. Таким образом, образуется дисперсия, а именно горячая дисперсия 6, горячего твердого материала 4 в измельченном состоянии в инертной жидкости 30. Такой вертикальный шнековый конвейер позволяет привести горячий твердый материал 4 в измельченном состоянии в контакт с инертной жидкостью 30 и получить дисперсию 5 этого материала 4 в инертной жидкости 30. Это позволяет избежать засорения устройства для подачи дисперсии 6 горячего твердого материала 4 в измельченном состоянии в устройство для получения горючего топлива.

После этого смешивания на этапе 7 обескислороживания горячая дисперсия 6 обескислороживается и переносится в устройство для получения горючего топлива. Этап 7 обескислороживания осуществляется любым подходящим способом, например, путем приведения горячей дисперсии 6 в контакт с газовой средой под давлением ниже атмосферного или путем приведения горячей дисперсии 6 в контакт с газовой средой, парциальное давление кислорода в которой ниже, чем парциальное давление кислорода в атмосферном воздухе. Это приводит к удалению из горячей дисперсии 6 молекулярного кислорода (O2). Этап 7 обескислороживания осуществляется, например, в шнековом конвейере, а именно в обескислороживающем конвейере, содержащем колпак, в котором горячая дисперсия 6 приводится в контакт с газообразной композицией, а более конкретно с атмосферным воздухом под давлением ниже атмосферного. За счет температуры и разрежения, установленного в вакуумном колпаке, обескислороживающий конвейер обеспечивает удаление воды и сушку горячей дисперсии 6. Относительная влажность твердого материала 4 в измельченном состоянии снижается от исходного значения, составляющего от 10% до 30%, до значения, составляющего меньше 10%, а более конкретно от 8% до 10%, предпочтительно приблизительно 8%.

На выходе обескислороживающего конвейера образуется поток обескислороженной дисперсии 8 твердого материала 4 в измельченном состоянии, обладающего пониженной влажностью, в инертной жидкости.

Поток обескислороженной дисперсии 8 вводится в устройство для смешивания потока обескислороженной дисперсии 8, потока по меньшей мере одного катализатора 10 крекинга, потока по меньшей мере одного щелочного компонента 20 и потока инертной жидкости 30 и/или потока регенерированной инертной жидкости 32. Расход потока обескислороженной дисперсии 8, расход потока по меньшей мере одного катализатора 10 крекинга, расход потока по меньшей мере одного щелочного компонента 20 и расход потока инертной жидкости 30 выше по потоку от входа в устройство для смешивания регулируются соответствующим образом для соблюдения их пропорций в смеси.

В этом устройстве для смешивания путем смешивания 11 потока обескислороженной дисперсии 8, потока катализатора 10, потока щелочного компонента 20 и потока инертной жидкости 30 образуется дисперсия, а именно дисперсия крекинга, с температурой ниже температуры крекинга каждого из углеводородных компонентов твердого материала в измельченном состоянии. В соответствии с особенно предпочтительным вариантом осуществления, поток инертной жидкости 30 и/или поток регенерированной инертной жидкости 32 отбирается в бане с инертной жидкостью 30, содержащейся в реакторе устройства для получения горючего топлива. На выходе из устройства для смешивания образуется поток дисперсии 40 крекинга, поддерживаемый первыми средствами для перекачивания дисперсии 40 крекинга, расположенными ниже по потоку от устройства для смешивания и выполненными с возможностью нагнетания дисперсии 40 крекинга в нагревательный трубопровод для этой дисперсии 40 крекинга, а затем в камеру, а именно в камеру крекинга, смеси потока дисперсии 40 крекинга и потока горячей инертной жидкости 31. Осуществляется этап 15 нагревания дисперсии 40 крекинга и обеспечивается горячая дисперсия 41 крекинга с температурой ниже температуры каталитического крекинга каждого из углеводородных компонентов.

Также образуется поток инертной жидкости 30 и/или регенерированной инертной жидкости 32, поддерживаемый вторыми средствами для перекачивания и нагнетания этого потока в камеру крекинга. Нагревание 12 этого потока инертной жидкости 30 и/или регенерированной жидкости 32 осуществляется перед его введением в камеру крекинга. Образуется горячий поток инертной жидкости 31, температура которого превышает температуру крекинга по меньшей мере одного, а более конкретно каждого, углеводородного компонента твердого материала в измельченном состоянии. Поскольку горячая инертная жидкость 31 не содержит никаких углеводородных компонентов твердого материала 1 в измельченном состоянии и катализатора, то она не подвергается каталитическому крекингу и не допускает образования кокса.