Одностадийная конверсия твердого лигнина в жидкие продукты - RU2476581C2

Код документа: RU2476581C2

Чертежи

Описание

Настоящее изобретение относится к способу конверсии лигнинового материала в жидкий продукт и к жидкому продукту, полученному этим способом.

Использование биомассы для энергетических целей все чаще становится объектом научных исследований и разработок альтернативных источников энергии. Необходимость привлечения природных энергоресурсов, которые являются возобновляемыми, повсеместно доступными и не оказывают вредного воздействия на климат, сегодня общепризнанна (1), но конкретные решения этой проблемы все еще находятся в процессе разработки, и перечень вариантов ее решения еще не закрыт и постоянно расширяется.

Производство возобновляемых жидких топлив, пригодных для использования в моторных транспортных средствах, является, пожалуй, наисложнейшей задачей в сфере биотоплива. Скорейшим путем к его повсеместному использованию может стать создание топлива, совместимого с существующей технологией и инфраструктурой моторостроения, что ускорило бы и упростило его практическое освоение в сравнении с такими видами топлива, как водород и электричество, использование которых требует существенных изменений на нескольких уровнях технологии. Этанол, биодизельное топливо (биодизель) (FAME) и биогаз являются наглядными примерами топлива такого рода, однако количества их, вырабатываемые на базе имеющихся в настоящее время ресурсов и технологий, составляют лишь небольшую часть общемировой потребности (2).

Перспективным во всех отношениях предпочтительным сырьем для производства возобновляемых моторных топлив (3) является древесная биомасса. Натуральная древесина - это крупнейший природный ресурс во многих регионах мира, и его практическое использование устойчиво растет. В дополнение к этому, коротко-ротационное лесоводство может способствовать увеличению доступных ресурсов, не конкурируя при этом с пищевым производством (4) и снижая, тем самым, негативные последствия перемен в землепользовании или интенсивном земледелии, например, в выращивании сои, кукурузы или сахарного тростника.

Производство этанола из углеводных фракций древесины уже близко к промышленному освоению. Однако древесное сырье содержит и другие компоненты: усредненный состав пиломатериалов из ели европейской, или обыкновенной, (Picea abies) включает 41% целлюлозы, 28% гемицеллюлозы, 27% лигнина и 4% смол. Таким образом, переработка углеводных фракций оставляет неиспользованным около одной трети материала как малоценный побочный продукт или отход. Это является существенным недостатком с точки зрения экономической эффективности всего процесса в целом.

Вопрос об оптимальном использовании возобновляемых ресурсов предпочтительнее обсуждать в рамках биомассоперерабатывающего предприятия (5, 6), на котором поступающее сырье будет полностью перерабатываться в широкий спектр продуктов. В этом случае можно разработать такую номенклатуру продукции, которая обеспечит максимально возможную общую экономическую эффективность. В рамках этой концепции лигнин и экстрактивные соединения, которые "выбрасываются" как отходы после получения этанола, должны перерабатываться в высокоценные продукты, а не только сжигаться как источник энергии для производственного процесса. Даже 4% смол в сырье могут внести существенный вклад в общую номенклатуру продукции, если из них удастся получить полезные продукты. В более глобальном контексте лигнин, стоящий сразу за целлюлозой, должен рассматриваться как второй многообещающий и имеющийся в изобилии источник возобновляемого и непрерывно пополняемого углерода.

US 3186923 раскрывает способ повышения выхода ценных низкомолекулярных продуктов - пиролизатов, имеющих высокое содержание кислорода, таких как гваякол, ванилин и катехол, за счет пиролиза природных растительных материалов, таких как древесная кора, отходы древесины и лигнины. Пиролиз проводится в трубчатом реакторе, куда загружается соответствующее количество древесной коры, а в качестве жидкости подается муравьиная кислота. Реакционная смесь нагревается до 450°C при одновременном "промывании" ее азотом. Процесс идет при пониженном атмосферном давлении от 20 до 100 мм ртутного столба.

AU B1 49 796/79 описывает способ гидролиза лигноцеллюлозного материала муравьиной кислотой в присутствии воды при температурах 60°C-70°C и давлении окружающей среды, при этом гемицеллюлоза превращается в продукт своего гидролиза, целлюлоза превращается в глюкозу, а большая часть содержащегося лигнина растворяется. Затем твердый остаток вводится в реакцию с муравьиной и соляной кислотами, в ходе которой остаточная целлюлоза превращается в глюкозу, а другие полисахариды - в моносахариды. Остатки лигнина собираются после последней стадии и выбрасываются.

FR 2770543 описывает способ производства целлюлозы, лигнина, сахара и уксусной кислоты из целлюлозы древесной коры в качестве исходного материала. Исходный материал смешивается с муравьиной и уксусной кислотами, а затем нагревается до 50°C при давлении окружающей среды. Твердая фракция, содержащая, в основном, целлюлозу, отделяется от органической фазы, которая состоит главным образом из муравьиной кислоты, уксусной кислоты, мономерных сахаров, солюбилизированных полимеров и лигнинов. Жидкая фракция далее не перерабатывается.

Авторы настоящей заявки сосредоточили внимание на конверсии лигнина в жидкости путем пиролиза/сольволиза с целью получения жидких топлив и из этой части сырья. Первоначальной целью является получение органических жидкостей (нефти), которые совместимы с нефтепродуктами и поэтому могут использоваться как присадки в существующих моторных топливах. Для достижения этой цели авторами изобретения в качестве метода термохимической конверсии был выбран пиролиз в закрытой системе в жидкой реакционной среде, поскольку высокое содержание кислорода и преобладание ароматических структур в лигнинах требуют значительного химического превращения для получения стабильных нефтерастворимых жидких продуктов. Упрощенные классические технологии пиролиза, основанные только на применении нагрева, приводят к преимущественному образованию в результате конверсии твердого кокса, точно так же, как в природных условиях богатый лигнином материал в ходе естественных конверсионных процессов превращается в уголь, а не в нефть (7, 8). Более популярные технологии быстрого или сверхбыстрого пиролиза, независимо от применяемого метода нагрева, направлены в первую очередь на получение жидких продуктов. Однако получаемая при этом бионефть или сырая бионефть очень богата кислородом, как и биомасса, из которой она получена, и поэтому она является полярной и зачастую химически не стабильной во времени (9). Предполагается, что и коксообразование будет выше при использовании в качестве сырья лигнина, а не цельной древесины, так что в данном случае технологию быстрого пиролиза вообще нельзя было рассматривать как оптимальную технологию термохимической конверсии.

Большинство исследований по изучению лигнина в рамках получения моторных топлив проводилось с применением методов гидродеоксигенации или облагораживания цеолитом, которые предусматривают использование газообразного водорода и различных катализаторов для удаления ковалентно связанного кислорода в виде воды (10). В результате недавно проведенного исследования, например, были поданы патентные заявки на "Способ каталитической конверсии лигнина в жидкие биотоплива" (11). Эти способы включают двух- или трехстадийный процесс, в котором природный полимер сначала деполимеризуется сильными основаниями при повышенных температурах, а затем соответствующие моно- или олигомеры подвергаются гидрообработке в присутствии тяжелых и/или переходных металлов и их оксидов. Продукты состоят соответственно из алкилфенолов или алкилбензолов, причем первые, как известно, обладают способностью к повышению октанового числа.

Кроме того, известен способ (12) получения жидких углеводородов путем термомеханического крекинга и гидрогенизации твердого исходного материала, в котором твердый исходный материал и система донора водорода-растворителя реагируют в условиях нестационарного потока в роторном реакторе с модуляцией потока. Система донора водорода-растворителя состоит из воды и смеси углеводородных фракций с температурами кипения от 35°C до 100°C с циркулирующим остатком от фракционирования, который имеет температуру кипения от 450°C до 600°C и температуру затвердевания 20°C.

Целью настоящего изобретения является обеспечение способа конверсии лигнинового материала в жидкий продукт, в котором недостатки способов предшествующего уровня техники, по меньшей мере, частично устранены.

В общем смысле настоящее изобретение относится к способу разжижения, который направлен на деполимеризацию природного биополимера лигнина в жидкий продукт со значительно пониженным содержанием кислорода, который, вследствие этого, особенно пригоден в качестве присадки в традиционных ископаемых топливах для автомобилей. В процессе конверсии деполимеризация и удаление кислорода в виде образующейся воды осуществляются в одну стадию, что является главным признаком новизны по сравнению с известным в настоящее время многостадийным способом получения жидких продуктов сравнимого качества.

Предпочтительно способ изобретения включает процесс медленного пиролиза или сольволиза, в котором двухфазная система, содержащая жидкую реакционную среду и твердый лигнин, которая может представлять собой, например, остаток от производства этанола из лигноцеллюлозной биомассы (древесины) или отходы целлюлозно-бумажной промышленности (т.е. два вида биомассы, из которых требуемая углеводная фракция, такая как целлюлоза и др., уже удалена) переводится (конвертируется) в другую двухфазную систему, содержащую жидкую водную фазу и жидкую фазу бионефти (продукт изобретения). Фазы можно легко разделить. Твердый побочный продукт (древесный уголь) вообще не образуется или его образуется в очень небольшом количестве, в то время как в известных в настоящее время процессах пиролиза образование такого продукта обычно имеет место. Выход продукта изобретения (бионефти) предпочтительно составляет, по меньшей мере, около 90% или выше в пересчете на массу полученной из твердого лигнина жидкой бионефти.

Количество ковалентно связанного кислорода в жидком продукте значительно снижено, что обусловливает хорошую совместимость жидкого продукта с ископаемыми топливами.

Предпочтительно скорость нагрева в изобретении составляет от 1°C до 30°C/мин, более предпочтительно от, 1°C до 20°C/мин, а время выдержки составляет от двух минут до нескольких часов.

Схема основных стадий способа для предпочтительного варианта воплощения изобретения представлена на фиг.1.

Таким образом, настоящее изобретение обеспечивает способ конверсии лигнинового материала в жидкий продукт, включающий стадии:

(a) обеспечения исходного лигнинового материала,

(b) подвергания указанного исходного материала обработке при повышенном давлении в реакционной среде, содержащей:

(i) по меньшей мере, одну C1-C2 карбоновую кислоту и/или ее соли, и/или ее сложные эфиры,

(ii) необязательно, по меньшей мере, один спирт и/или воду,

(iii) необязательно алкилирующий агент и

(iv) необязательно неорганическую соль,

в которой указанный исходный материал превращается в жидкий продукт, и

(c) получения жидкого продукта из реакционной среды.

В контексте описания "лигнин" и "лигниновый материал" употребляются взаимозаменяемо и относятся к биомассе-материалу, который представляет собой аморфный трехмерный богатый энергией фенольный биополимер. Лигнин обычно откладывается почти во всех сосудистых растениях и придает жесткость и прочность их клеточным оболочкам. Полимерная структура лигнина состоит главным образом из трех фенилпропаноидных структурных единиц, связанных между собой простыми эфирными и углерод-углеродными связями. Не ограничивающие масштаба изобретения примеры лигнинового материала могут включать лигнин сельскохозяйственных растений, лигнин древесины, лигнин из городского мусора, крафт-лигнин, органосолв-лигнин (выделенный с помощью органических растворителей) и их комбинации. Предпочтительно твердый лигниновый исходный материал выбирается из лигнина древесины или продуктов ее обработки, таких как обработанный "паровым взрывом" материал, гидролизный лигнин или лигносульфонат от целлюлозно-бумажной промышленности и их комбинации. Примеры лигнинов, которые могут использоваться в настоящем изобретении, показаны в табл.1.

В способе настоящего изобретения лигниновый материал предпочтительно содержит менее 50% масс., более предпочтительно - менее 30% масс. и наиболее предпочтительно - менее 15% масс. целлюлозного материала.

Способ настоящего изобретения предпочтительно осуществляется в одну стадию. Это означает, что конверсия лигнинового материала в жидкий продукт проводится как единая реакция, предпочтительно не прерываемая, например, промежуточной стадией охлаждения или стадией разделения. Кроме того, способ изобретения предпочтительно проводится в отсутствие добавления газообразного Н2 и/или в отсутствие добавления любого катализатора, например, любого металлсодержащего катализатора.

Обработка согласно изобретению может проводиться при повышенных температурах. Температура реакции предпочтительно составляет от 300°C до 450°C, более предпочтительно от 320°C до 420°C и наиболее предпочтительно от 350°C до 400°C. Реакция проводится как процесс медленного пиролиза, в котором нагрев реакционной смеси осуществляется предпочтительно со скоростью примерно от 1°C до 30°C/мин. Давление в ходе реакции предпочтительно составляет от 100 до 500 бар, более предпочтительно от 100 до 250 бар. В другом варианте воплощения, изобретения предпочтительный диапазон давления составляет от 250 до 400 бар. Время реакции предпочтительно составляет от 2 ч до 100 ч, более предпочтительно от 10 ч до 24 ч. Массовое отношение лигнинового исходного материала к реакционной среде предпочтительно составляет примерно от 1:1 до примерно 1:12, более предпочтительно примерно от 1:2 до примерно 1:10.

Реакционная среда предпочтительно содержит, по меньшей мере, 10%, более предпочтительно от 10% до 100% масс. компонента (i); от 0 до 60% масс. компонента (ii); от 0 до 50% масс. компонента (iii) и от 0 до 10% масс. компонента (iv).

В предпочтительном варианте воплощения изобретения компонент (ii) присутствует в количестве от 2% до 60% масс., более предпочтительно от 5% до 60% масс.

Компонент (i) реакционной среды включает, по меньшей мере, одну C1-С2 карбоновую кислоту, например, муравьиную кислоту и/или уксусную кислоту, и/или их соли, и/или их сложные эфиры. Предпочтительно компонент (i) реакционной среды включает муравьиную кислоту и/или ее щелочные соли, например, соли лития, натрия и/или калия, и/или ее сложные эфиры, например, ее сложные эфиры с C1-С3 спиртами. В частности, реакционная среда содержит, по меньшей мере, 20%; предпочтительно, по меньшей мере, 30%; более предпочтительно, по меньшей мере, 60% масс. муравьиной кислоты и/или ее щелочных солей, например, солей лития, натрия и/или калия, и/или ее сложных эфиров, например, ее сложных эфиров с C1-С3 спиртами.

Муравьиная кислота может быть получена традиционным путем или путем гидротермической конверсии углеводной биомассы при умеренных температурах (13).

Кроме того, реакционная среда необязательно содержит в качестве компонента (ii), по меньшей мере, один спирт, например, алифатический спирт, предпочтительно, по меньшей мере, один C1-С5 спирт; более предпочтительно, по меньшей мере, один C1-С3 спирт и/или воду. Предпочтительный C1-С3 спирт может выбираться из метанола, этанола, n-пропанола, изопропанола или их смесей. Относительная доля воды в компоненте (ii) предпочтительно составляет менее 10% об. В предпочтительном варианте воплощения изобретения компонент (ii) является техническим спиртом, например, алифатическим спиртом, предпочтительно, по меньшей мере, одним из С1-С5 спиртов; более предпочтительно, по меньшей мере, одним из C1-С3 спиртов, содержащим менее 10%, предпочтительно менее 8%, более предпочтительно менее 5% об. воды.

Далее, реакционная среда необязательно включает в качестве компонента (iii) алкилирующий агент. Алкилирующий агент может выбираться из диметилкарбоната (DMC), гидроксида тетраметиламмония (ТМАН) и/или их комбинаций.

Кроме того, реакционная среда может необязательно включать в качестве компонента (iv) неорганическую соль. Неорганическая соль может выбираться из NaCl, NaHCO3, MgSO4, FeSO4, FeCl3, FeBr3, AlCl3, AlBr3 и/или их комбинаций.

По завершении реакции реакционная смесь предпочтительно включает две жидких фазы - органическую фазу, содержащую требуемый продукт, и водную фазу. Кроме этого, могут присутствовать небольшие количества твердых продуктов, например, древесного угля и/или кокса, а также газообразные продукты реакции. Требуемый жидкий органический продукт может отделяться от жидкой фазы традиционными методами, например, в делительной воронке или декантацией. При необходимости водную фазу можно подвергнуть экстракции гидрофобным органическим растворителем с получением органических продуктов, присутствующих в водном слое. Более того, компонент (ii), который присутствует как в водной фазе, так и в фазе маслянистого продукта, можно выделить и повторно ввести в цикл, например, дистилляцией, с целью снижения общей потребности в этих соединениях.

Продукт, полученный способом настоящего изобретения, предпочтительно содержит, например, 50% масс. или более алкил- или полиалкилфенолов, имеющих молекулярную массу от 100 до 250 Да, более предпочтительно от 100 до 200 Да. Основными классами соединений в продукте являются алифатические углеводороды с прямой или разветвленной цепью, содержащие до десяти атомов углерода, и фенолы с одним или более C1-С3 заместителями, но без введенных метоксигрупп.

Количество полифенольных соединений в продукте составляет менее 5% масс.(в пересчете на общее количество продукта), более предпочтительно - менее 3% масс. и даже более предпочтительно - менее 1% масс.

Термин "полифенольные соединения" в контексте описания относится к ароматическим соединениям, молекула которых содержит, по меньшей мере, две фенольных гидроксигруппы. Примеры полифенольных соединений включают танины, флавоноиды и катехины.

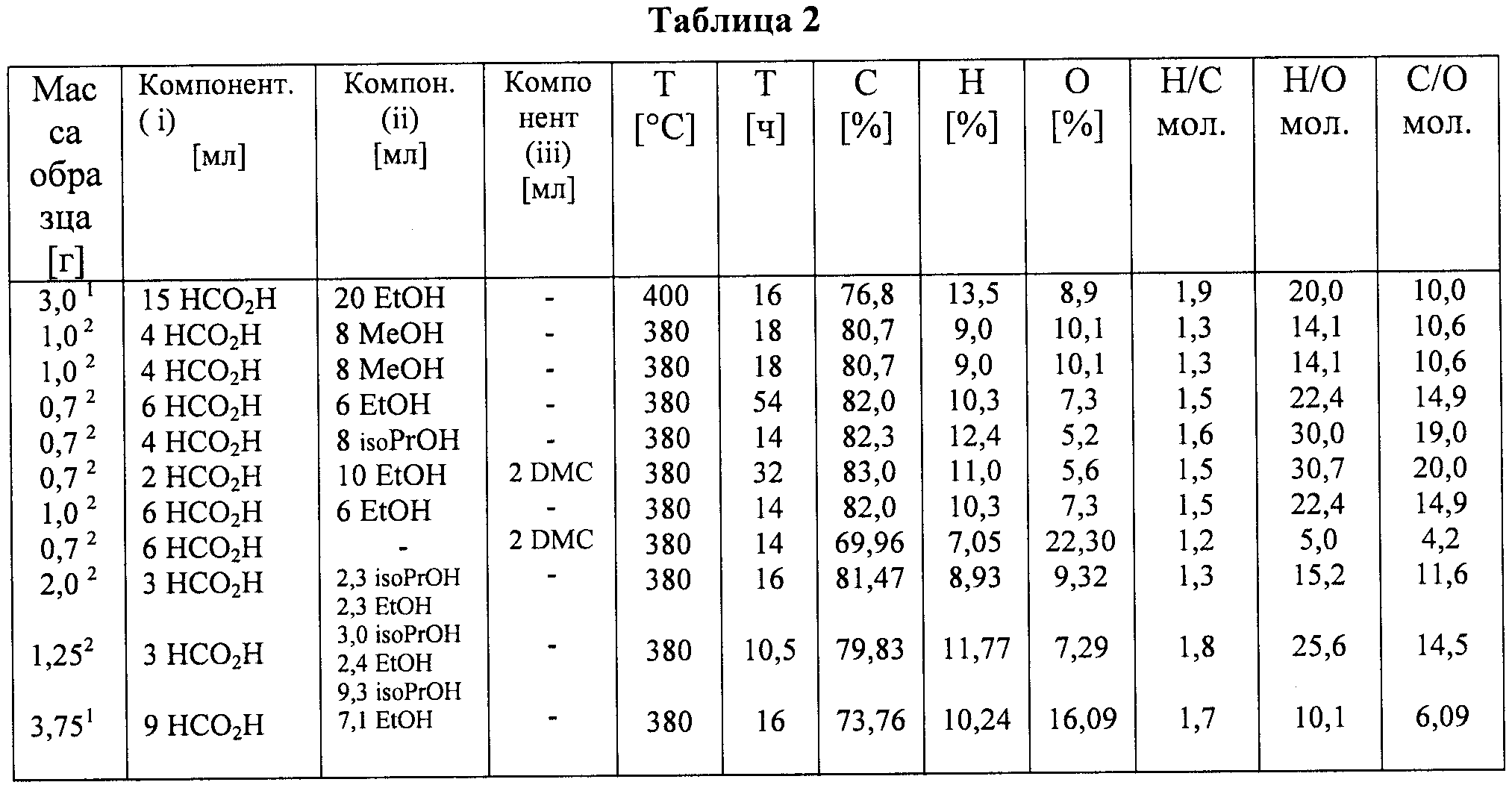

Вышеописанный состав продукта показывает заметно повышенные молярные отношения С/О и Н/С по сравнению с использованным источником лигнина (ср. табл.1), которые обусловливают повышенное содержание энергии в продукте относительно исходного материала и делают продукт легко смешивающимся с традиционными топливами.

Элементный состав жидкого продукта следующий:

от 60% до 85% С, предпочтительно от 70% до 85% С,

от 6,5% до 15% Н, предпочтительно от 10% до 15% Н,

от 2% до 25% О, предпочтительно от 2% до 7% О, и

от 0 до 1,0% S.

В другом варианте воплощения изобретения элементный состав жидкого продукта следующий:

от 70% до 85% С, предпочтительно от 80% до 85% С,

от 7% до 15% Н, предпочтительно от 10% до 15% Н,

от 2% до 20% О, предпочтительно от 2% до 7% О, и

от 0 до 1,0% S.

Молярные отношения основных элементов Н, С и О предпочтительно составляют:

Н/С: от 1,3 до 2,2, предпочтительно от 1,6 до 2,2,

Н/O: от 10 до 45, предпочтительно от 30 до 45 и

С/О: от 5 до 30, предпочтительно от 20 до 30.

Выход жидкого продукта в способе настоящего изобретения предпочтительно составляет, по меньшей мере, 80% масс.; более предпочтительно, по меньшей мере, 90% масс.; наиболее предпочтительно, по меньшей мере, 95% масс. в пересчете на массу лигнинового исходного материала. Количество твердого продукта, например, древесного угля и/или кокса, предпочтительно составляет менее 20% масс.; более предпочтительно менее 10% масс.; наиболее предпочтительно менее 5% масс. в пересчете на массу лигнинового исходного материала.

Водная фаза, полученная после реакции, может содержать от 0 до 60% масс., предпочтительно от 0 до 50% масс., более предпочтительно от 0 до 40% масс. и наиболее предпочтительно от 3% до 40% масс. необязательно замещенных фенолов в пересчете на общее количество водной фазы.

Фенольные соединения можно легко экстрагировать из водной фазы с помощью известных растворителей, таких как дихлорметан или толуол, и добавить в полученный продукт с целью увеличения выхода.

При необходимости горючие газы, образующиеся в процессе конверсии, например, водород, моноксид углерода, метан, этан и/или пропан либо их смеси, можно использовать для нагрева на стадии обработки (b).

Кроме того, полученный жидкий продукт может использоваться для замены, по меньшей мере, части необязательного спирта в компоненте (ii) с тем, чтобы значительно сократить потребность в дополнительных спиртах в способе.

Настоящее изобретение относится также к жидкому продукту, полученному из лигнинового материала, в котором элементный состав жидкого продукта следующий:

от 60% до 85% С, предпочтительно от 70% до 85% С,

от 6,5% до 15% Н, предпочтительно от 10% до 15% Н,

от 2% до 25% О, предпочтительно от 2% до 7% О, и

от 0 до 1,0% S.

В другом варианте воплощения изобретения элементный состав жидкого продукта следующий:

от 70% до 85% С, предпочтительно от 80% до 85% С,

от 7% до 15% Н, предпочтительно от 10% до 15% Н,

от 2% до 20% О, предпочтительно от 2% до 7% О, и

от 0 до 1,0% S.

Молярные отношения основных элементов Н, С и О предпочтительно составляют:

Н/С: от 1,3 до 2,2, предпочтительно от 1,6 до 2,2,

Н/O: от 10 до 45, предпочтительно от 30 до 45 и

С/О: от 5 до 30, предпочтительно от 20 до 30.

Лигниновый продукт, полученный способом настоящего изобретения, может использоваться как добавка к топливу, в частности, к топливу для автотранспортных средств или как сырье для облагораживания совместимых с нефтью топлив и других требующих облагораживания продуктов либо как мономерные фенольные структурные блоки для производства органических полимеров, таких как биопластики или смолы.

Описание фигур

Фиг.1: схема основных стадий способа.

Фиг.2: GC/MS хроматограмма продукта примера 2 с преобладающими в нем алифатическими углеводородами С6-С10 каркаса и почти полным отсутствием фенолов.

Фиг.3: GC/MS хроматограмма продукта примера 3 с замещенными фенолами, которые составляют основной класс соединений в продукте как в качественном, так и в количественном отношении.

Фиг.4: GC/MS хроматограмма продукта из примера 4, содержащего как алифатические углеводороды, так и фенолы, которые присутствуют в нем в почти равных количествах. Разделение этих фракций удобнее всего проводить колоночной хроматографией или дистилляцией.

Настоящее изобретение объясняется далее с помощью нижеследующих примеров.

Примеры

Экспериментальная часть

Элементный анализ. Все образцы анализировались на элементный состав в режиме одновременного определения С, Н, N, S с помощью системы Vario EL III с использованием гелия в качестве газа-носителя. Количество кислорода рассчитывалось по разнице.

GC/MS-анализ. Анализ жидких образцов проводился с помощью газового хроматографа GC-MSD (HP 5890-11 с автоматическим пробоотборником HP Auto 5890) с WCOT открытой капиллярной колонкой из кварцевого стекла длиной 25 м (серия СР-Sil_8_CB), оборудованного как FID (пламенно-ионизационным), так и НР5971 MSD (масс-селективным) детекторами и контролируемого лабораторной системой данных HPChem. Исследование начиналось при температуре 50°C, которая поддерживалась в течение 2 мин, с последующим нагревом со скоростью 6°C/мин до 320°C. Конечная температура поддерживалась в течение 10 мин. Температура инжектора была 300°C; FID-детектирование проводилось при 350°C, а MSD-детектор имел температуру 280°C. Соединения идентифицировались с помощью программного обеспечения Agilent MSD и библиотеки NIST 05. Анализ газов проводился на газовом хроматографе GS (HP 6890 серия GC Plus) с капиллярной колонкой серии HP Plot Q, оборудованном FID. Исследование начиналось при температуре 35°C, которая поддерживалась в течение 5 мин, с последующим нагревом со скоростью 10°C/мин до 180°C. Конечная температура поддерживалась в течение 22 мин. Температура инжектора была 150°C; FID-детектирование проводилось при 250°C.

Пример 1

Лигниновый материал (5 г) и жидкая реакционная среда (смесь растворителей компонентов (i) и (ii), состоящая из 15 мл муравьиной кислоты и 20 мл этанола) помещались в реактор высокого давления (резервуар высокого давления на 75 мл без перемешивания содержимого. Parr Instruments, серия 4740). После герметичного запечатывания реактор помещался в печь, которая может иметь электрический нагрев и может быть оборудована вентилятором для поддержания лучшего теплопереноса горячим воздухом. Альтернативно, реактор можно поместить на баню с горячей средой (соль, песок и др.).

Реактор нагревался от комнатной температуры до 380°C и выдерживался при этой температуре и давлении 290 бар в течение 14 часов. Спустя указанное время реакции, реактор вынимался из источника нагрева и охлаждался до температуры окружающей среды, причем охлаждение реактора можно ускорить погружением в холодную воду или орошением холодной водой. После охлаждения реактор открывался, и газы улавливались.

Анализ репрезентативных проб газов показал, что при вышеуказанных условиях образовалась газовая смесь из примерно 8% метана, 36% этана и 35% диоксида углерода. При использовании изопропанола вместо этанола соотношения несколько сдвинулись и, что более важно, вместо этана образовался пропан. Например, реакция 6 г лигнина, 12 мл муравьиной кислоты и 18 мл изопропанола в продолжение 17 ч при 380°C дает газовый состав из примерно 10% моноксида углерода, 15% метана, 30% диоксида углерода и 33% пропана.

После открывания реактора его содержимое разделялось на две фазы в делительной воронке или простой декантацией. Сырая реакционная смесь содержала коричневатый верхний слой, включающий органическую фазу (сырой маслянистый продукт), и прозрачную неокрашенную водную фазу, содержащую некоторое количество фенола. Для увеличения выхода полученных органических продуктов водный слой можно экстрагировать любым гидрофобным органическим растворителем, например, дихлорметаном и/или толуолом.

Остатки муравьиной кислоты и органические растворители, используемые в случае традиционного исследования с экстракцией водного слоя, можно удалить при пониженном давлении. Однако обе фазы показывают pH (~6,5), близкий к нейтральному, что указывает на разложение муравьиной кислоты при температуре реакции.

Полученный маловязкий коричневатый маслянистый продукт, выход которого составил около 85% масс., показал следующий элементный состав и молекулярные соотношения: 77,83% C, 9,2% H, 12,2% O; Н/С 1,41, H/O 11,99, C/O 8,50. Количество образовавшегося кокса составило менее 5% (210 мг).

Различные режимы пиролиза обеспечивают получение бионефти со свойствами, указанными в табл.2.

Молекулярный состав органических жидкостей зависит от применяемых условий реакции, главным образом, что касается процентной доли углеводородных продуктов относительно фенолов.

Пример 2

Лигниновый материал (5 г, осиновый лигнин, образец, полученный в научных исследованиях, КТН) и жидкая реакционная среда (смесь растворителей компонентов (i) и (ii), состоящая из 8 мл муравьиной кислоты, 24 мл этанола и 9 мл 2-пропанола) помещались в реактор высокого давления (резервуар высокого давления на 75 мл без перемешивания содержимого, Parr Instruments, серия 4740). После герметичного запечатывания реактор помещался в печь, которая может иметь электрический нагрев и может быть оборудована вентилятором для поддержания лучшего теплопереноса горячим воздухом. Альтернативно, реактор можно поместить на баню с горячей средой (соль, песок и др.).

Реактор нагревался от комнатной температуры до 380°C и выдерживался при этой температуре и давлении 240 бар в течение 19 часов. Спустя указанное время реакции, реактор вынимался из источника нагрева и охлаждался до температуры окружающей среды, причем охлаждение реактора можно ускорить погружением в холодную воду или орошением холодной водой. После охлаждения реактор открывался, и газы улавливались.

Фиг.2 показывает GC/MS хроматограмму полученного маслянистого продукта, в котором превалируют алифатические углеводороды и сложные эфиры в пределах летучести, охватываемых анализом. Более других преобладает 2,4-диметил-гептап. Такой состав особенно подходит для последующего облагораживания моторных топлив.

Пример 3

Лигниновый материал (6 г, лигнин ферментативного гидролиза, промышленный образец, SEKAB) и жидкая реакционная среда (смесь из растворителя компонента (i) и инертного липофильного органического растворителя, добавленного для поддержания высокого давления и не обладающего потенциальной способностью к реакции с другими компонентами, присутствующими в среде), состоящая из 6 мл муравьиной кислоты и 13 мл гептана, помещались в реактор высокого давления (резервуар высокого давления па 75 мл без перемешивания содержимого, Parr Instruments, серия 4740). После герметичного запечатывания реактор помещался в печь, которая может иметь электрический нагрев и может быть оборудована вентилятором для поддержания лучшего теплопереноса горячим воздухом. Альтернативно, реактор можно поместить на баню с горячей средой (соль, песок и др.).

Реактор нагревался от комнатной температуры до 380°C и выдерживался при этой температуре и давлении 200 бар в течение 15 часов. Спустя указанное время реакции, реактор вынимался из источника нагрева и охлаждался до температуры окружающей среды, причем охлаждение реактора можно ускорить погружением в холодную воду или орошением холодной водой. После охлаждения реактор открывался, и газы улавливались.

Фиг.3 показывает спектр продуктов, в которых доминируют мономерные фенолы преимущественно с заместителями с метиловыми группами. Монометилфенолы и диметилфенолы преобладают среди других продуктов. Продукты с таким составом могут стать перспективным исходным материалом для производства фенолов.

Пример 4

Лигниновый материал (6 г, лигнин сильнокислотного гидролиза, образец, полученный в научных исследованиях, Колледж Бергена) и жидкая реакционная среда (смесь растворителей компонентов (i) и (ii), состоящая из 15 мл муравьиной кислоты и 15 мл 2-пропанола) помещались в реактор высокого давления (резервуар высокого давления на 75 мл без перемешивания содержимого, Parr Instruments, серия 4740). После герметичного запечатывания реактор помещался в печь, которая может иметь электрический нагрев и может быть оборудована вентилятором для поддержания лучшего теплопереноса горячим воздухом. Альтернативно, реактор можно поместить на баню с горячей средой (соль, песок и др.).

Реактор нагревался от комнатной температуры до 380°C и выдерживался при этой температуре и давлении 300 бар в течение 15 часов. Спустя указанное время реакции, реактор вынимался из источника нагрева и охлаждался до температуры окружающей среды, причем охлаждение реактора можно ускорить погружением в холодную воду или орошением холодной водой. После охлаждения реактор открывался, и газы улавливались.

На фиг.4 представлен спектр полученного продукта, представляющего собой смесь двух основных классов соединений примеров 2 и 3. Алифатические соединения преобладают количественно, но и фенольный домен (сложная смесь очень большого числа различных компонентов) при времени выдержки свыше примерно 8 минут присутствует почти в таком же количестве. С точки зрения последующего применения интерес представляет вариант разделения на две фракции. Алифатические соединения и фенолы очень удобно разделять в хроматографической короткой силиконовой колонке, закрываемой пробкой, с градиентом системы растворителей, например, циклогексана (элюирование алифатических соединений) и циклогексана/этилацетата = 1:1 (элюирование фенолов).

Состав продукта

Образцы бионефти, полученные из биополимера лигнина (до 5000 Да), показывают определенное распределение по молекулярной массе. Методами MALDI-Tof (лазерная десорбционно-ионизационная масс-спектрометрия с участием матрицы) и ESI-MS (электрораспылительная ионизационная масс-спектрометрия) установлено, что максимальные молекулярные массы, по всей вероятности, составляют менее 700 Да, но превалируют молекулярные массы примерно от 200 до 300 Да. Более подробный GC/MS анализ подтвердил, что указанные массы не являются доминирующей фракцией в продукте. Основную фракцию продукта формируют мономерные лигниновые структурные единицы алкил- или полиалкилфенолов и алифатические соединения (от 100 до 250 Да, более предпочтительно от 100 до 200 Да). Удалось обнаружить также небольшое количество продуктов типа продуктов синтеза Фишера-Тропша, но они также составляют минорную фракцию продукта изобретения.

Наличие алкилфенолов имеет особое значение, поскольку эти соединения характеризуются высокими октановыми числами и поэтому могут представлять наибольший интерес как присадки к топливам.

Реферат

Настоящее изобретение относится к способу конверсии лигнинового материала в жидкий продукт, к жидкому продукту, полученному этим способом, и к применению жидкого продукта. Способ конверсии лигнинового материала в жидкий продукт, включает следующие стадии: (a) обеспечивают лигниновый исходный материал, который содержит менее 50% масс. целлюлозного материала; (b) обрабатывают указанный исходный материал при повышенном давлении в реакционной среде, где температура реакции составляет от 300°C до 450°C, а давление в ходе реакции составляет от 100 до 500 бар, при этом реакционная среда содержит: (i) по меньшей мере, одну C-Cкарбоновую кислоту и/или ее соли, и/или ее сложные эфиры, (ii) по меньшей мере, один спирт и/или воду, (iii) необязательно алкилирующий агент и (iv) необязательно неорганическую соль, в процессе обработки указанный исходный материал превращается в жидкий продукт, и (с) извлекают жидкий продукт из реакционной среды. Технический результат - обеспечение конверсии лигнинового материала в жидкий продукт, который может использоваться в топливах или для производства органических полимеров. 3 н. и 19 з.п. ф-лы, 2 табл., 4 ил., 4 пр.

Формула

(a) обеспечивают лигниновый исходный материал, который содержит менее 50 мас.% целлюлозного материала;

(b) обрабатывают указанный исходный материал при повышенном давлении в реакционной среде, где температура реакции составляет от 300°C до 450°C, а давление в ходе реакции составляет от 100 до 500 бар, при этом реакционная среда содержит:

(i) по меньшей мере, одну C1-C2 карбоновую кислоту и/или ее соли, и/или ее сложные эфиры,

(ii) по меньшей мере, один спирт и/или воду, (iii) необязательно алкилирующий агент и (iv) необязательно неорганическую соль, в процессе обработки указанный исходный материал превращается в жидкий продукт, и

(c) извлекают жидкий продукт из реакционной среды.

от 60% до 85% С, предпочтительно от 70% до 85% С,

от 6,5% до 15% Н, предпочтительно от 10% до 15% Н,

от 2% до 25% О, предпочтительно от 2% до 7% О, и

от 0 до 1,0% S.

Н/С: от 1,3 до 2,2, предпочтительно от 1,6 до 2,2,

Н/O: от 10 до 45, предпочтительно от 30 до 45 и

С/О: от 5 до 30, предпочтительно от 20 до 30.

от 60% до 85% С, предпочтительно от 70% до 85% С,

от 6,5% до 15% Н, предпочтительно от 10% до 15% Н,

от 2% до 25% О, предпочтительно от 2% до 7% О, и

от 0 до 1,0% S,

при этом жидкий продукт содержит алифатические углеводороды с прямой и разветвленной цепью, содержащие до десяти атомов углерода, и фенолы с одним или более С1-С3 заместителями, но без введенных метокси-групп.

Н/С: от 1,3 до 2,2, предпочтительно от 1,6 до 2,2,

Н/O: от 10 до 45, предпочтительно от 30 до 45 и

С/О: от 5 до 30, предпочтительно от 20 до 30.

Комментарии