Способ введения в эксплуатацию парциального газофазного окисления акролеина в акриловую кислоту или метакролеина в метакриловую кислоту на гетерогенном катализаторе - RU2479569C2

Код документа: RU2479569C2

Чертежи

Описание

Настоящее изобретение относится к способу введения в эксплуатацию парциального газофазного окисления акролеина в акриловую кислоту или метакролеина в метакриловую кислоту на гетерогенном катализаторе в фиксированном слое катализатора, находящегося в кожухотрубном реакторе в реакционных трубках вертикально расположенного пакета реакционных трубок, который заключен в кожух реактора, при этом оба конца каждой отдельной реакционной трубки открыты и каждая реакционная трубка своим верхним концом плотно входит в сквозное отверстие герметично закрепленной в кожухе верхней части реактора верхней трубной решетки и своим нижним концом плотно входит в сквозное отверстие герметично закрепленной в кожухе в нижней части реактора нижней трубной решетки, при этом внешняя поверхность реакционных трубок, верхняя и нижняя трубная решетка и кожух реактора вместе образуют окружающее реакционные трубки пространство, кроме того, поверх каждой из двух трубных решеток находятся крышки реактора с не менее чем одним отверстием, через которое в пусковом режиме подают в реакционные трубки кожухотрубного реактора через не менее чем одно обозначаемое далее как Е отверстие в одной из двух крышек реактора исходную реакционную смесь, содержащую ≥3 объемн. % акролеина или метакролеина и, кроме того, молекулярный кислород, и отводят через не менее чем одно отверстие в другой крышке реактора содержащуюся в газовой смеси продуктов реакции акриловую кислоту или метакриловую кислоту, образовавшуюся в результате парциального газофазного окисления акролеина или метакролеина при прохождении через находящийся в реакционных трубках фиксированный слой катализатора, в это же время внутри кожуха кожухотрубного реактора реакционные трубки обтекает не менее чем один жидкий теплоноситель так, чтобы каждая из двух трубных решеток была покрыта жидким теплоносителем и чтобы при этом по крайней мере один жидкий теплоноситель подавался в окружающее реакционные трубки пространство с температурой

Акриловая кислота и метакриловая кислота представляют собой реакционноспособные мономеры, которые в виде кислот или в виде их алкиловых эфиров подходят, например, для получения продуктов полимеризации, которые могут найти применение, в частности, в качестве клеящих веществ или абсорбентов для воды (например, для использования в области гигиены).

Известно промышленное получение акриловой кислоты и метакриловой кислоты путем парциального окисления на гетерогенном катализаторе в газовой фазе их предшественников - акролеина и метакролеина, когда фиксированный слой катализатора находится в реакционных трубках описанного выше кожухотрубного реактора, при этом внутри кожуха кожухотрубного реактора на реакционные трубки подают не менее чем один жидкий теплоноситель так, чтобы жидкий теплоноситель контактировал с обеими обращенными друг к другу поверхностями двух трубных решеток (см., например, заявку на европейский патент №А 700893, заявку на патент ФРГ №А 4431949, заявку на международный патент №03/057653, заявку на европейский патент №А 1695954, заявки на международные патенты №03/055835, №03/059857, №03/076373, а также заявку на патент ФРГ №69915952 Т2).

Как правило, конструкционные детали кожухотрубного реактора изготавливают из стали. При этом в качестве конструкционной стали могут быть использованы как нержавеющая сталь (например, с номером материала по нормам DIN 1.4541 или с номером материала 1.4571 (например, по нормам DIN EN 10020)), так и черный металл, например, ферритная сталь (например, это конструкционные материалы 1.0481, 1.0315 по нормам DIN или конструкционный материал 1.0425 (DIN EN 10020)). Чаще всего все конструкционные детали кожухотрубного реактора выполняют из стали одного сорта.

Пространство, ограничиваемое внешними поверхностями реакционных трубок, двух трубных решеток и кожуха реактора, через которое пропускают жидкий теплоноситель, в данном описании называется пространством, окружающим реакционные трубки. В простейшем случае через пространство, окружающее реакционные трубки, пропускают только один жидкий теплоноситель (далее это будет называться способом с использованием одной зоны теплообмена в кожухотрубном реакторе с одной зоной теплообмена).

В пространстве, окружающем реакционные трубки, обычно в его верхней или в его нижней области, осуществляется подвод теплоносителя при температуре на входе

В результате экзотермического эффекта парциального окисления в газовой фазе во время проведения парциального окисления

В таких условиях использования теплоноситель должен представлять собой жидкость, то есть с точки зрения его применения технически целесообразно, чтобы он имел температуру плавления в пределах от 50 до 250°С, в предпочтительном случае от 150 до 200°С.

В роли таких жидких теплоносителей могут выступать, например, расплавы таких солей, как нитрат калия, нитрит калия, нитрит натрия и/или нитрат натрия, а также расплавы таких металлов, как натрий, ртуть или сплавы различных металлов. Однако могут быть использованы и ионные жидкости или масляные теплоносители.

Состав смеси реакционных газов на входе, нагрузка на находящийся в реакционных трубках слой катализатора по акролеину или по метакролеину, место ввода теплоносителя в окружающее реакционные трубки пространство, значение

Для повышения селективности образования целевого продукта протекающее на гетерогенном катализаторе парциальное окисление в газовой фазе акролеина в акриловую кислоту или метакролеина в метакриловую кислоту можно также проводить по схеме с участием нескольких зон теплообмена (например, по схеме с участием двух зон теплообмена) в кожухотрубном реакторе с несколькими зонами теплообмена (например, в кожухотрубном реакторе с двумя зонами теплообмена).

В этом случае в окружающем реакционные трубки пространстве циркулируют несколько жидких теплоносителей (например, два жидких теплоносителя), которые (обычно это один и тот же вид теплоносителя) в основном пространственно отделены друг от друга (они могут быть отделены встроенными в окружающее реакционные трубки пространство трубными решетками, в которых есть скозные отверстия, соответствующие диаметру реакционных трубок).

Часть реакционных трубок по длине, на которой идет теплообмен с соответствующим жидким теплоносителем, представляет собой температурную или, соответственно, реакционную зону (в соответствии с этим у кожухотрубного реактора с одной зоной теплообмена есть только одна реакционная зона). В каждой отдельной температурной зоне жидкий теплоноситель может проходить так, как это происходит при реализации процесса с одной зоной теплообмена (это относится к направлению потока смеси реакционных газов). Если же речь идет о различии между

Графическое различие между способом проведения процесса в одной реакционной зоне и способом проведения в двух реакционных зонах (различие между кожухотрубным реактором с одной зоной теплообмена и кожухотрубным реактором с двумя зонами теплообмена) в качестве примера схематически показано на фиг.1 и фиг.2, входящих в данное описание. На фиг.3 и фиг.4 показаны примеры конструкции тарелок, изменяющих направление движения потока (обычно они имеют сквозные отверстия для реакционных трубок).

Процессы с использованием нескольких зон теплообмена представлены, например, в заявке на европейский патент №А 1734030, в заявках на патент ФРГ №А 10313214, №А 10313213, №А 10313211, №А 10313208, а также в цитируемом в этих заявках уровне техники. Такие процессы предпочтительны в тех случаях, когда выбирают большую нагрузку на фиксированный слой катализатора по акролеину или по метакролеину. Понятие нагрузки реакционной смеси газов или компоненты реакционной смеси газов на фиксированный слой катализатора относится к количеству реакционной смеси газов или, соответственно, компоненты реакционной смеси газов в нормальных литрах (нормальные литры (нл) - это объем, который по расчету будет занимать соответствующее количество газа при 0°С и давлении 1 атм), которое проходит в час через один литр фиксированного слоя катализатора (простая засыпка из инертного материала при этом не учитывается).

Сама исходная газообразная реакционная смесь при различных способах реализации процесса может проходить через реакционные трубки в кожухотрубном реакторе как сверху вниз, так и снизу вверх (это означает, что по крайней мере одно отверстие Е может находиться как в верхней, так и в нижней крышке реактора). То же самое относится и к потоку жидкого теплоносителя. Из газообразной смеси продуктов, образующейся в рамках парциального окисления акролеина в акриловую кислоту или метакролеина в метакриловую кислоту в газовой фазе на гетерогенном катализаторе, выделение целевого продукта проводят с использованием термических способов разделения. Для этого обычно сначала переводят целевой продукт путем конденсационного и/или абсорбционного способа в конденсированную фазу. После этого из нее в общем случае выделяют чистый продукт с использованием методик, основанных на экстракционных, ректификационных и/или кристаллизационных способах. Для этого используют, в частности, разделительные колонны с обеспечивающими эффективное разделение встроенными элементами (например, это насыпные насадки, упорядоченные насадки и/или тарелки).

Из уровня техники также известно, что гетерогенное каталитическое парциальное окисление акролеина в акриловую кислоту или метакролеина в метакриловую кислоту в газовой фазе на свежеприготовленном фиксированном слое катализатора можно проводить, как правило, при температурах не менее чем одного жидкого теплоносителя, которые отрегулированы так, чтобы там, где жидкий теплоноситель касается трубной решетки (далее по тексту она будет назваться трубной решеткой Е), относящейся к реакторной крышке с не менее чем одним отверстием Е (далее по тексту она будет назваться реакторной крышкой Е), температура жидкого теплоносителя не превышала 290°С (далее по тексту она будет называться температурой смачивания Е

Само собой разумеется, что исходная реакционная газовая смесь при поступлении в не менее чем одно отверстие Е (как правило, исходная реакционная газовая смесь поступает через одно-единственное отверстие Е и отводится в виде смеси продуктов через одно-единственное отверстие в другой крышке реактора, однако в принципе для этой цели в соответствующих крышках реактора могут быть использованы и по два или по три отверстия или же несколько таких отверстий) может быть все же предварительно нагрета до значения температуры

Из уровня техники также известно, что парциальное окисление в газовой фазе акролеина в акриловую кислоту или метакролеина в метакриловую кислоту на гетерогенном катализаторе можно проводить на одном и том же катализаторе в течение длительного времени. В типичном случае время службы катализатора составляет один год и более.

Недостаток такого длительного срока эксплуатации одного и того же фиксированного слоя катализатора состоит, однако, в том, что, несмотря на используемые время от времени мероприятия по его регенерации (к этому относится, например, заявка на патент ФРГ №А 10350822), начиная с определенного момента времени эксплуатации при увеличении срока эксплуатации наступает необратимое снижение качества катализатора в фиксированном слое (см., например, заявку на патент ФРГ №А 102004025445).

Это накапливающееся с увеличением времени эксплуатации снижение качества катализатора в фиксированном слое в контактных трубках можно по крайней мере на определенное время функционирования компенсировать путем последовательного повышения на входе в окружающее реакционные трубки пространство температуры

При реализации процесса в соответствии с уровнем техники (например, по материалам заявки на патент ФРГ №А 10350822) повышение

Поскольку такая температура

Однако сказанное выше не действует в том случае, когда парциальное окисление в газовой фазе на гетерогенном катализаторе должно быть остановлено. В качестве причин таких остановок можно рассматривать, например, все возможные нарушения течения процесса, перечисленные в материалах заявки на европейский патент №А 1658893 и в заявке на патент США №2004/00015012. В то же время необходимость остановки может быть обусловлена тем, что в процессе выделения целевых продуктов акриловой кислоты или метакриловой кислоты в колоннах используемых для этого эффективных устройств для разделения происходит нежелательное образование продукта полимеризации (как акриловая кислота, так и метакриловая кислота имеют ярко выраженную склонность к нежелательной радикальной полимеризации). Для удаления полимеров приходится по техническим причинам прерывать течение процесса парциального окисления.

В различных случаях прерывание парциального окисления влечет за собой и снижение начальной температуры не менее чем одного жидкого теплоносителя

Однако во многих случаях температуру

Когда в таких случаях снова вводят в эксплуатацию процесс парциального окисления, через некоторое время после этого или чаще всего сразу после этого происходят нарушения процесса парциального окисления, связанные с тем, что появляются резкие скачки температуры в газовом объеме под крышкой реактора Е. Продолжительные исследования и анализы такого течения событий показали, что в случае описанных выше вариантов остановки процесса парциального окисления, в сравнении с регулярным течением процесса парциального окисления, во время остановки, как правило, повышается температура соответствующей поверхности реакторной решетки Е, которая обращена к соответствующей крышке реактора, снабженной отверстием Е (в последующем в данных материалах она будет назваться поверхностью реакторной решетки Е).

Если же при возобновлении процесса парциального окисления в газовой фазе на гетерогенном катализаторе на такую сравнительно горячую поверхность реакторной трубной решетки Е поступает исходная реакционная газовая смесь, содержащая ≥3 объемн. % акролеина или метакролеина, то в результате этого может (чем выше температура поверхности реакторной решетки Е, тем выше вероятность) запускаться (термическое) гомогенное экзотермическое радикальное окисление акролеина или метакролеина, распространяющееся в направлении, противоположном направлению потока исходной реакционной газовой смеси (и термическое разложение акролеина и метакролеина). Во всяком случае уже из соображений безопасности (если, например, при отводе тепла реакции регулярного парциального окисления в газовой фазе на гетерогенном катализаторе происходят нарушения производственного процесса, то это может вывести его из-под контроля и поэтому процесс надо сразу остановить (в соответствии с заявкой на европейский патент №А 1658893 или с заявкой на патент США №2004/00015012 прекращается подача потока исходной реакционной газовой смеси)) в крышку реактора Е устанавливают проникающий внутрь термоэлемент, реагирующий на выделяющееся при экзотермическом радикальном окислении тепло реакции и подающий команду на немедленное отключение.

В заполненных каталитическими формованными телами и/или инертными формованными телами реакционных трубках такое термическое экзотермическое гомогенное радикальное окисление акролеина или метакролеина с выделением тепла практически совсем не идет даже при температурах

В соответствии с этим задача настоящего изобретения состояла в том, чтобы разработать способ введения в эксплуатацию газофазного парциального окисления на гетерогенном катализаторе акролеина в акриловую кислоту или метакролеина в метакриловую кислоту на фиксированном слое катализатора, который находится в кожухотрубном реакторе в реакционных трубках вертикально расположенного пучка трубок, заключенного в кожух реактора, когда оба конца каждой из реакционных трубок открыты и каждая реакционная трубка своим верхним концом плотно входит в сквозное отверстие плотно встроенной в верхнюю часть кожуха реактора верхней трубной решетки, а своим нижним концом плотно входит в сквозное отверстие плотно встроенной в нижнюю часть кожуха реактора нижней трубной решетки, при этом внешняя поверхность реакционных трубок, верхняя и нижняя трубная решетка, а также кожух реактора вместе (совместно) ограничивают пространство, окружающее реакционные трубки, при этом также каждая из двух трубных решеток закрыта крышкой реактора с не менее чем одним отверстием, когда для введения в эксплуатацию в реакторные трубки кожухотрубного реактора через не менее чем одно обозначаемое далее как Е отверстие в одной из двух крышек реактора подают исходную газообразную реакционную смесь, содержащую ≥3 объемн. % акролеина или метакролеина и, кроме них, молекулярный кислород, а образовавшуюся в результате парциального окисления в газовой фазе акролеина или метакролеина в акриловую кислоту или в метакриловую кислоту при прохождении через расположенный в реакционных трубках фиксированный слой катализатора газообразную смесь продуктов, содержащую акриловую кислоту или метакриловую кислоту, отводят через не менее чем одно отверстие другой крышки реактора, при этом со стороны кожуха реакционные трубки кожухотрубного реактора покрыты не менее чем одним жидким теплоносителем, движение которого организовано так, чтобы каждая из обращенных друг к другу поверхностей обеих трубных решеток была покрыта не менее чем одним жидким теплоносителем, и при этом не менее чем один жидкий теплоноситель поступает в окружающее реакционные трубки пространство с температурой

- при этом температура

- поступающая через не менее чем одно отверстие Е исходная газообразная реакционная смесь (при входе ее в не менее чем одно отверстие Е) имеет температуру ≤285°С и

- температура обращенной к крышке реактора с не менее чем одним отверстием Е поверхности реакторной решетки Е, далее ее будут обозначать как поверхность реакторной решетки Е, составляет ≤285°С.

Температура

Температура исходной газообразной реакционной смеси при входе ее в отверстие Е, или иначе

Кроме того, при соответствующем изобретению введении в эксплуатацию предпочтительно, чтобы температура на обращенной к крышке с не менее чем одним отверстием Е поверхности трубной решетки, то есть поверхности реакторной трубной решетки Е, составляла ≤280°С, в целесообразном случае ≤275°С, в целесообразном случае ≤270°С, в особо целесообразном случае ≤265°С, в самом целесообразном случае ≤260°С, в особо предпочтительном случае ≤255°С, в самом предпочтительном случае ≤250°С или ≤245°С, или ≤240°С, в самом благоприятном случае ≤235°С или ≤230°С, или ≤225°С, или ≤220°С, или ≤215°С, или ≤210°С, или ≤205°С, или ≤200°С.Эта температура реакторной трубной решетки Е в данных материалах обозначается также как

В соответствии с изобретением благоприятные результаты при введении в эксплуатацию получают, например, в случаях, когда одновременно соблюдается условие:

-

-

-

-

-

-

-

-

-

-

- -

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

Кроме того, для получения благоприятных результатов при соответствующем изобретению введении в эксплуатацию подходят такие значения названных выше трех температур (а также, соответственно, четырех температур), когда

С технологической точки зрения целесообразно, чтобы в соответствующем изобретению способе значение

В самом общем смысле соответствующий изобретению способ представляет собой прежде всего способ возобновления эксплуатации процесса парциального газофазного окисления акролеина в акриловую кислоту или метакролеина в метакриловую кислоту на гетерогенном катализаторе после его остановки. Такой способ повторного введения в эксплуатацию реализуют не на свежеприготовленном и только что загруженном в кожухотрубный реактор фиксированном слое катализатора. Этот способ относится в первую очередь к проведению процесса на фиксированном слое катализатора, на котором до этого уже проводилось парциальное окисление в газовой фазе акролеина в акриловую кислоту или метакролеина в метакриловую кислоту при гетерогенном катализе.

Понятие исходной газообразной реакционной смеси в этой связи относится к газовой смеси, которая содержит не менее 3 объемн. %, в предпочтительном случае не менее 4 объемн. % и в особо предпочтительном случае не менее 5 объемн. % (из расчета на общий объем исходной газообразной реакционной смеси) акролеина или метакролеина. Обычно исходная газообразная реакционная смесь содержит от 3 до 15 объемн. %, часто от 4 до 10 объемн. %, чаще всего 5 или от 6 до 8 объемн. % акролеина или метакролеина. Если через фиксированный слой катализатора пропускают газовые смеси, которые содержат менее 3 объемн. % акролеина или метакролеина (такие газы могут быть использованы в качестве смесей, называемых далее по тексту охлаждающими газами), то это можно также понимать как остановку процесса парциального окисления, то есть это соответствует тому, что через фиксированный слой катализатора в кожухотрубном реакторе не проходит газовая смесь. Соответствующий изобретению способ становится значимым с увеличением содержания акролеина или метакролеина в исходной газообразной реакционной смеси (а также с увеличением нагрузки на фиксированный слой катализатора соответственно по акролеину или метакролеину из исходной газообразной реакционной смеси). В соответствии с этим

Молярное отношение кислорода к акролеину в исходной газообразной реакционной смеси составляет обычно ≥0,5, чаще всего ≥1. Обычно это отношение имеет значение ≤3. Чаще всего молярное отношение кислорода к акролеину в исходной газообразной реакционной смеси составляет от 0,5 или, соответственно, от 1 до 2, или же, соответственно, от 0,6 или от 1 до 1,5.

Молярное отношение кислорода к метакролеину в исходной газообразной реакционной смеси составляет чаще всего от 1 или, соответственно, от 1,5 до 3, в предпочтительном случае соответственно от 1,5 до 2,5. Однако это соотношение может также составлять от 0,5 до 3.

Кроме того, исходная газообразная реакционная смесь содержит, как правило, по крайней мере один инертный разбавляющий газ, который за вычетом кислорода и акролеина или метакролеина в общем случае образует основное остаточное количество исходной газообразной реакционной смеси. В данном контексте сюда входят такие газы, которые при пропускании исходной газообразной реакционной смеси через находящийся в кожухотрубном реакторе фиксированный слой катализатора при соответствующем изобретению введении в эксплуатацию остаются непревращенными не менее чем на 95 мольн. %, в предпочтительном случае не менее чем на 98 мольн. %, в самом предпочтительном случае не менее чем на 99 мольн. % или не менее чем на 99,5 мольн. %.

Типичными инертными разбавляющими газами являются молекулярный азот, водяной пар, благородные газы, диоксид углерода, а также такие насыщенные углеводороды, как метан, этан, пропан, бутан и пентан, а также смеси, состоящие из отдельных количеств или из всего количества названных выше разбавляющих газов.

В типичном случае инертный разбавляющий газ в исходной газообразной реакционной смеси может на ≥20 объемн. %, или на ≥30 объемн. %, или на ≥40 объемн. %, или на ≥50 объемн. %, или на ≥60 объемн. %, или на ≥70 объемн. %, или на ≥80 объемн. %, или на ≥90 объемн. %, или же на ≥95 объемн. % состоять из молекулярного азота.

В частности, в случаях, когда парциальное окисление акролеина (или метакролеина) в газовой фазе представляет собой вторую стадию двухстадийного парциального окисления в газовой фазе на гетерогенном катализаторе пропилена в акриловую кислоту, содержание воды в инертном разбавляющем газе в исходной газообразной реакционной смеси часто составляет от 5 до 25 или, соответственно, до 20 масс.% (вода образуется на первой стадии или в случае необходимости ее добавляют), а содержание азота составляет от 70 до 90 объемн. %.

В соответствующем изобретению способе исходная газообразная реакционная смесь чаще всего имеет объемное соотношение (в нормальных литрах): акролеин (метакролеин): кислород: водяной пар: другие инертные газы 1:(от 1 до 3):(от 0 до 20):(от 3 до 30), в предпочтительном случае 1:(от 1 до 3):(от 0,5 до 10):(от 7 до 10), или в случае акролеина 1:(от 0,9 до 1,3):(от 2,5 до 3,5):(от 10 до 12), или в случае метакролеина 1:(от 1,5 до 2,5):(от 3 до 6):(от 10 до 15).

Начальное давление исходной газообразной реакционной смеси на входе в отверстие Е (абсолютное давление) может быть ниже нормального давления (например, до 0,5 бар) или оно может быть выше нормального давления. В типичном случае названное рабочее давление лежит в пределах от 1 до 5 бар, чаще всего от 1 до 3 бар. В обычном случае названное выше рабочее давление не превышает 100 бар.

Нагрузка фиксированного слоя катализатора по акролеину или метакролеину при соответствующем изобретению введении в эксплуатацию может составлять ≥10 нормальных литров (нл) на литр в час, или S20 нл/(л·ч), или ≥30 нл/(л·ч), или ≥40 нл/(л·ч), или ≥50 нл/(л·ч), или ≥60 нл/(л·ч), или ≥70 нл/(л·ч), или ≥80 нл/(л·ч), или ≥90 нл/(л·ч), или г 110 нл/(л·ч), или ≥130 нл/(л·ч), или ≥180 нл/(л·ч), или ≥240 нл/(л·ч), или ≥300 нл/(л·ч), однако обычно она составляет ≥600 нл/(л·ч)). Названную нагрузку в рамках соответствующего изобретению введения в эксплуатацию можно также ступенчато повышать так, как это представлено, например, в заявке на международный патент №2005/016861 для запуска процесса со свежей загрузкой слоя катализатора и в заявке на международный патент №2005/047226 для запуска процесса со слоем катализатора сразу после его регенерации. Нагрузка на слой катализатора по исходной газообразной реакционной смеси может в этих рамках при соответствующем изобретению введения в эксплуатацию вместе с этим в типичном случае составлять от 500 до 10000 нл/(л·ч), чаще всего от 1000 до 5000 нл/(л·ч), обычно от 1500 до 4000 нл/(л·ч).

В остальном введение в эксплуатацию в соответствии с изобретением в технологическом отношении предпочтительно осуществляют так, чтобы ни в одной точке по длине контактных трубок температура газообразной реакционной смеси в реакционной трубке не превышала более чем на 80°С температуру теплоносителя в том же самом месте по длине реакционной трубки в окружающем реакционную трубку пространстве. В целесообразном случае названная выше разница в температурах в каждой точке по длине реакционных трубок составляет ≤70°С, чаще всего она составляет от 20 до 70°С, в предпочтительном случае эта разница температур невелика.

Кроме того, соответствующий изобретению способ подходит также для реализации на кожухотрубных реакторах, соответствующих условиям, представленным в заявке на патент ФРГ №202006014116 U1.

Кожух реактора имеет обычно цилиндрическую геометрию с поперечным сечением трубных решеток в виде круга. В типичном случае поперечные сечения трубных решеток (в том числе и трубной решетки Е) имеют поверхность от 3 м2 до 80 м2, чаще всего от 10 м2 до 50 м2. Толщина трубных решеток(в том числе и трубной решетки Е) составляет, как правило, от 5 до 40 см, чаще всего от 8 до 30 см или от 10 до 20 см. Чем больше поперечное сечение трубной решетки, тем обычно больше и толщина трубной решетки.

Реакционные трубки (точно так же, как и другие элементы кожухотрубного реактора), как уже отмечалось в начале данного описания, изготавливают, как правило, из стали. В частности, целесообразно, когда соответствующий изобретению способ реализуют так, чтобы поверхность трубной решетки Е в реакторе была изготовлена из нержавеющей стали (аустенитной стали) или из черной стали (ферритной стали). Предпочтительным конструкционным материалом (в том числе и для других элементов кожухотрубного реактора) является ферритная сталь. Толщина стенок реакционных трубок в типичном случае составляет от 1 до 3 мм. Их внутренний диаметр составляет (по всей длине), как правило, от 10 до 50 мм или от 20 до 30 мм, чаще всего от 21 до 26 мм. Число находящихся в кожухотрубном реакторе контактных трубок (реакционных трубок) составляет, как правило, не менее 1000 или 3000, или 5000, в предпочтительном случае их не менее 10000. Часто число находящихся в кожухотрубном реакторе реакционных трубок составляет от 15000 до 30000 или, соответственно, до 40000 или же до 50000. Кожухотрубные реакторы с числом реакционных трубок, превышающим 50000, являются, скорее всего, исключением. Внутри кожуха реактора реакционные трубки в обычном случае распределены равномерно, при этом целесообразно, когда распределение их выбирают таким, чтобы расстояние между центральными внутренними осями соседних контактных трубок (реакционных трубок) (так называемый порядок распределения) составляло от 25 до 55 мм, чаще всего от 35 до 45 мм (например, по заявке на европейский патент №А 468290).

В соответствии с изобретением в самом предпочтительном случае кожухотрубный реактор изготовлен из ферритной стали типа 1.0425 (по нормам DIN EN 10020). Для трубных решеток, реакционных трубок и крышек реакторов чаще всего используют также сталь с номером конструкционного материала DIN 1.0481 или 1.0315, а для кожуха реактора используют чаще всего сталь с номером конструкционного материала DIN 1.0345. Однако при этом с точки зрения технологической целесообразности предпочтительно покрывать обращенную к поверхности реакторной трубной решетки Е внутреннюю сторону крышки реактора Е аустенитной сталью (в предпочтительном случае типа DIN 1.4541 или типа 1.4571 (в соответствии с DIN EN 10020)). В типичном случае толщина таких покрытий составляет около 3 мм.

В частности, у кожухотрубных реакторов с увеличенным поперечным сечением их трубных решеток с технологической точки зрения целесообразно оставлять в центре кожухотрубного реактора незаполненное трубками пространство, а вместо этого установить в этом пространстве опору для верхней трубной решетки. В обычном случае длина реакционных трубок ограничена несколькими метрами (в типичном случае длина контактных трубок лежит в пределах от 1 до 8 м, часто от 2 до 6 м, чаще всего от 2 до 4 м).

Реакционные трубки подразделяются обычно на рабочие трубки и термотрубки. Если рабочие трубки представляют собой реакционные трубки, в которых в истинном смысле протекает проводимая реакция парциального окисления, то термотрубки служат прежде всего для того, чтобы, выполняя роль всех рабочих трубок, контролировать температуру реакции по всей длине реакционных трубок и управлять ею. Для этой цели термотрубки содержат обычно в дополнение к фиксированному слою катализатора расположенную вдоль по центру термогильзу, снабженную всего лишь датчиком температуры. Как правило, число термотрубок в кожухотрубном реакторе значительно меньше числа рабочих трубок. Обычно число термотрубок имеет значение ≤20 (по данным заявок на европейский патент №А 873783 и №А 1270065).

Если говорится о том, что реакционные трубки плотно установлены в сквозных отверстиях верхней и, соответственно, нижней трубной решетки, то это означает, что между внешней стенкой реакционной трубки и стенкой сверления (соответственно, стенкой сквозного отверстия или также посадочными участками сквозного сверления) не может проходить теплоноситель. Такое уплотнение можно осуществлять так, как это описано в заявке на патент ФРГ №202006014116 U1.

Соответственно этому и внешний край верхней или, соответственно, нижней трубной решетки установлен на кожухе реактора так, чтобы между ними не мог проходить теплоноситель. Однако в верхней трубной решетке находится, как правило, линия соединения с насосом для теплоносителя, которая предназначена для удаления газов из окружающего реакционные трубки пространства и которая обеспечивает таким образом смачивание верхней трубной решетки теплоносителем (это представлено, например, в заявке на европейский патент №А 987057). В остальном кожухотрубный реактор с одной зоной теплообмена в предпочтительном случае устроен так, как это описано в заявке на патент ФРГ №А 4431949.

Если соответствующий изобретению способ реализуют в кожухотрубном реакторе с несколькими зонами теплообмена, то с технологической точки целесообразно, чтобы он представлял собой кожухотрубный реактор с двумя зонами теплообмена.

Если соответствующая реакционная зона, через которую газообразная реакционная смесь проходит в начале, обозначается как реакционная зона А, а другая реакционная зона, через которую газообразная реакционная смесь проходит после этого, обозначается как реакционная зона Б, то соответствующее изобретению введение в эксплуатацию предпочтительно осуществляют так, чтобы различие между самой высокой температурой реакции, достигаемой при введении в эксплуатацию в реакционной зоне А (далее она будет обозначаться как TмаксA), и самой высокой температурой реакции, достигаемой при введении в эксплуатацию в реакционной зоне Б (далее она будет обозначаться как TмаксБ), то есть TмаксА-TмаксБ, составляло ≥0°С. Целесообразно, когда названная выше разница в температурах составляет ≥3°С и ≤60°С, в особое предпочтительном случае ≥5°С и ≤40°С. Это условие должно соблюдаться, как правило, в тех случаях, когда разница между температурой теплоносителя на входе в реакционную зону А, то есть

В остальном при регулировке температуры TмаксА и TмаксБ можно поступать так, как это описано в заявке на патент ФРГ №А 10313208, в заявке на европейский патент №А 1106598, в заявках на патент ФРГ №А 10313213, №А 10313214, №А 10313211 и в заявке на патент США №2006/0161019 А1, а также в цитированном в этих материалах уровне техники. В частности, для реализации соответствующего изобретению способа подходят описанные в этих материалах кожухотрубные реакторы с двумя зонами теплообмена. При этом, как правило, в обеих реакционных зонах реакционный газ и теплоноситель проходят в пределах соответствующей реакционной зоны как в прямотоке, так и в противотоке. Можно также легко осуществить движение в одной из реакционных зон по схеме прямотока, а во второй из двух реакционных зон по схеме противотока.

Для установки температуры

Так, например, в качестве охлаждающего газа К могут быть использованы смеси инертного газа и молекулярного кислорода. Они могут содержать по крайней мере 1 или 2 объемн. % кислорода, в предпочтительном случае по крайней мере 3 объемн. % и в особо предпочтительном случае по крайней мере 4 объемн. % кислорода. Однако, как правило, содержание кислорода в смеси охлаждающих газов составляет ≤21 объемн. %. В качестве такой смеси охлаждающих газов может быть использован, например, обедненный по кислороду воздух. То есть речь здесь идет о воздухе с пониженным содержанием кислорода.

В соответствии с изобретением предпочтение отдается обедненному воздуху, в состав которого входит молекулярный кислород в количестве от 3 до 10, в предпочтительном случае от 4 до 6 объемн. %, а остальное количество представлено молекулярным азотом. Часто оказывается целесообразным, когда смесь охлаждающих газов наряду с молекулярным кислородом и инертным газом содержит дополнительно водяной пар. С технологической точки зрения целесообразно, чтобы смесь охлаждающих газов содержала по крайней мере 0,1 объемн. %, обычно по крайней мере 0,5 объемн. % и чаще всего по крайней мере 1 объемн. % водяного пара. Обычно содержание водяного пара в смеси охлаждающих газов составляет ≤75 объемн. %, часто это ≤50 объемн. % и чаще всего ≤25 объемн. %. В соответствии с этим подходящие на роль охлаждающего газа газовые смеси могут состоять, например, из молекулярного кислорода в количестве от 3 до 20 объемн. %, из водяного пара в количестве от 1 до 75 объемн. % и таких инертных газов, как азот и диоксид углерода, в качестве остального количества (например, 97 объемн. % воздуха и 3 объемн. % водяного пара).

Понятно, что в качестве охлаждающих газов К могут быть также использованы газы, которые одновременно оказывают регенерирующее действие на фиксированный слой катализатора. Это означает, что в роли охлаждающих газов могут выступать, например, все рекомендуемые для регенерации газы и смеси газов, описанные в заявке на патент ФРГ №А 10350822, в заявке на патент США №2006/0161019, в заявке на международный патент №2005/042459 и в заявке на европейский патент №А 614872. В общем случае целесообразно, когда молярная удельная теплота охлаждающего газа К имеет как можно большее значение.

Само собой разумеется, что в качестве охлаждающего газа может быть использован и циркулирующий газ или его смеси (например, с воздухом) с участием одного или нескольких уже названных охлаждающих газов К. Понятие циркулирующего газа относится к остаточному газу, который получается в результате того, что из газообразной смеси продуктов гетерогенного каталитического парциального окисления в газовой фазе более или менее селективно выделяют целевой продукт (например, путем абсорбции подходящим для этого растворителем).

Как правило, циркулирующий газ состоит преимущественно из использовавшихся для парциального окисления инертных разбавляющих газов, а также из образующегося обычно в качестве побочного продукта парциального окисления водяного пара и диоксида углерода и водяного пара, образовавшихся в результате нежелательного полного окисления. В случае, когда разделение газообразной смеси продуктов проводят с помощью воды (в качестве водного абсорбционного средства для целевого продукта), в циркулирующем газе может также содержаться образующийся при этом водяной пар. Частично он содержит еще небольшое количество неизрасходованного в процессе парциального окисления кислорода (остаточного кислорода) и/или непрореагировавших органических исходных соединений (по заявке на международный патент №2004/007405).

Циркуляционный газ, который более всего подходит в качестве охлаждающего газа для соответствующего изобретению введения в эксплуатацию, образуется при двухступенчатом парциальном окислении пропилена в акриловую кислоту на гетерогенном катализаторе; в его состав в типичном случае входят:

Примером состава циркулирующего газа, соответствующего приведенным выше пределам, служит следующий далее состав:

Понятно, что в приведенных выше предельных значениях состава циркулирующего газа содержание пропана может также доходить до 50 объемн. % и содержание азота будет тогда более низким.

В случае парциального окисления в газовой фазе на гетерогенном катализаторе при получении метакриловой кислоты в типичный состав циркулирующего газа могут, например, входить:

Температура, при которой охлаждающий газ К поступает в отверстие Е кожухотрубного реактора, в соответствии с изобретением должна обязательно составлять ≤285°С.Часто названная выше температура охлаждающего газа составляет ≤280°С или ≤270°С, или ≤260°С, или ≤250°С, или ≤240°С, или ≤230°С, или ≤220°С, или и 210°С, или ≤200°С, или ≤190°С, или ≤180°С, или ≤170°С, или ≤160°С, или ≤150°С, или ≤140°С, или ≤130°С, или ≤120°С, или ≤110°С, или же ≤100°С. В общем случае температура охлаждающего газа может также составлять ≤75°С или ≤50°С, или ≤25°С и ≤0°С.

Важно также, чтобы температура охлаждающего газа превышала точку росы охлаждающего газа. С технологической точки зрения целесообразно, чтобы температура охлаждающего газа была не менее чем на 5°С выше точки росы охлаждающего газа. Рабочее давление охлаждающего газа при прохождении через отверстие Е может составлять 1 бар, менее 1 бара, а также более 1 бара. Часто это рабочее давление охлаждающего газа составляет от ≥0,5 бара до 5 бар, чаще от>1 бара до 3 бар, чаще всего от ≥1,3 до ≤2 бар. Предпочтительно, когда охлаждающий газ К компримируют и подвергают обработке для механического отделения содержащихся в нем твердых частиц, а также в соответствующих случаях и конденсата по аналогии с тем, как это описано в заявках на международный патент №2005/016852 и №2005/100290 для исходной смеси реакционных газов.

В количественном отношении объем потока охлаждающего газа может соответствовать исходной смеси реакционных газов. Однако его количество может быть и больше, чем объем потока исходной смеси реакционных газов, или меньше, чем объем потока исходной смеси реакционных газов. В соответствии с изобретением целесообразно, когда он составляет от 20 до 140%, в предпочтительном случае от 40 до 120% и в самом предпочтительном случае от 60 до 100% от того объема потока, который соответствует количеству исходной смеси реакционных газов парциального окисления в газовой фазе на гетерогенном катализаторе до остановки процесса.

С технологической точки зрения целесообразно, когда из расчета на поперечное сечение реакторной трубной решетки Е (включая отверстия для прохода газа) объем охлаждающего газа К в количественном отношении составляет от 500 до 3000, чаще всего от 750 до 1500 нм3/(ч·м2).

Температура поверхности реакторной трубной решетки Е может контролироваться с помощью по крайней мере одного вмонтированного в поверхность реакторной трубной решетки Е термоэлемента.

В соответствии с изобретением предпочтительно, когда подачу охлаждающего газа прекращают при достижении поверхностью реакторной трубной решетки Е текущего значения температуры

Продолжительность подачи охлаждающего газа должна быть, конечно, тем продолжительнее, чем выше

Поскольку охлаждающий газ К проходит также через реакционные трубки, наряду с охлаждением поверхности реакторной трубной решетки Е может также происходить нежелательное охлаждение теплоносителя, проходящего через соответствующее окружающее реакционные трубки пространство (область пространства) (в таких случаях при реализации соответствующего изобретению способа введения в эксплуатацию могут возникать совпадения, в рамках которых

В случае, когда парциальное окисление в газовой фазе на гетерогенном катализаторе акролеина в акриловую кислоту или метакролеина в метакриловую кислоту представляет собой вторую стадию окисления в двухступенчатом способе парциального окисления в газовой фазе на гетерогенном катализаторе пропилена (или, соответственно, пропана) через акролеин в акриловую кислоту или, например, изобутена (или, соответственно, трет-бутанола или же метилового эфира трет-бутанола или также изобутана) через метакролеин в метакриловую кислоту, эту вторую стадию окисления чаще всего проводят в отдельном кожухотрубном реакторе с одной или с несколькими реакционными зонами с тандемным расположением реакторов (последовательное подключение двух кожухотрубных реакторов). В соответствии с изобретением целесообразно, когда в таком случае между кожухотрубным реактором первой стадии окисления и кожухотрубным реактором второй стадии окисления находится промежуточный теплообменник для охлаждения (так называемый хвостовой холодильник), который может быть также интегрирован в первый кожухотрубный реактор. В этом случае охлаждающий газ обычным образом подают через первый кожухотрубный реактор (то есть через его реакционные трубки), который, как правило, имеет ту же самую конструкцию, что и второй кожухотрубный реактор, на поверхность реакторной трубной решетки Е второго кожухотрубного реактора. Поскольку температура не менее чем одного теплоносителя в первом кожухотрубном реакторе обычно превышает температуру не менее чем одного теплоносителя во втором кожухотрубном реакторе, регулировку пониженной температуры охлаждающего газа для реакторной трубной решетки Е легко осуществляют в описанном выше промежуточном холодильнике.

При этом с технологической точки зрения целесообразно осуществлять это так, чтобы в первом кожухотрубном реакторе аналогичная реакторная трубная решетка Е* охлаждалась до температуры ниже соответствующей аналогичной

Предпочтительно также, когда на первой стадии окисления при введении в эксплуатацию температура поверхности реакторной трубной решетки Е* не менее чем на 5°С, в предпочтительном случае не менее чем на 10°С, в более предпочтительном случае не менее чем на 20°С или не менее чем на 30°С, в самом предпочтительном случае не менее чем на 40°С или не менее чем на 50°С лежит ниже той температуры

Само собой разумеется, что при введении в эксплуатацию первой стадии окисления температура поверхности реакторной трубной решетки Е* будет также не менее чем на 60 или 70°С или же, соответственно, не менее чем на 80 или 90°С, в некоторых случаях даже не менее чем на 100°С или не менее чем на 150°С или же еще больше лежит ниже той обозначаемой как

Как правило, на первой стадии окисления фиксированный слой катализатора в реакционных трубках может также иметь уложенную в начальном участке по направлению потока инертную засыпку, которая служит для нагревания исходной смеси реакционных газов.

При описанном выше двухстадийном парциальном окислении с тандемным расположением кожухотрубных реакторов газообразная смесь продуктов первой стадии окисления, прошедшая соответствующее требованиям охлаждение в промежуточном холодильнике, поступает как таковая (в этом случае потребляемый на второй стадии кислород представляет собой так называемый первичный кислород, входящий в состав исходной газообразной реакционной смеси для первой стадии окисления), и/или после добавления в нее воздуха (вторичного воздуха) образует в смесителе исходную газообразную реакционную смесь для второй стадии окисления и тогда при остановке процесса парциального окисления на второй стадии окисления обязательной становится и остановка первой стадии окисления, в соответствии с чем введение в эксплуатацию второй стадии окисления в таких случаях оказывается обычно сопряжено и с введением в эксплуатацию первой стадии окисления. С технологической точки зрения целесообразно, когда это проводят в соответствии с положениями, представленными в описаниях заявок на международный патент №2004/007405, №2005/016861, №2004/085362, №2004/085369, №2004/085363, №2004/085367, №2004/085368, №2005/047224 и №2005/042459, так, чтобы были соблюдены заявленные в настоящей заявке условия соответствующего изобретению введения в эксплуатацию, в частности, относящиеся ко второй стадии окисления.

В предпочтительном случае соответствующее изобретению введение в эксплуатацию реализуют так, чтобы сначала циркулирующим газом или циркулирующим газом в смеси с водяным паром проводилось требуемое охлаждение реакторной трубной решетки Е (проведение таким образом достижения требуемой в соответствии с изобретением температуры

Затем к потоку реагентов прибавляют требуемый для соответствующего изобретению введения в эксплуатацию поток воздуха (обычно в качестве источника кислорода используют воздух, однако в принципе в качестве источника кислорода могут быть также использованы любые смеси кислорода и инертного газа или же чистый кислород). Понятно, что в общем случае для установки значения

Соответствующий изобретению способ подходит, в частности, для повторного введения в эксплуатацию после остановки соответствующего парциального окисления на время не менее 5 минут, или на время не менее 10 минут, или на время не менее 15 минут, или на время не менее 20 минут, или на время не менее 30 минут, или на время не менее 1 часа, или на время не менее 2 часов, или на время не менее 3 часов, или на время не менее 4 часов, или на время не менее 6 часов, или на время не менее 7 часов, или на время не менее 8 часов, или на время не менее 9 часов, или на время не менее 10 часов, или на время не менее 11 часов, или на время не менее 12 часов или же еще больше.

С технологической точки зрения после соответствующего изобретению достижения температуры поверхности реакторной трубной решетки Е и, соответственно, Е* при остановке соответствующего парциального окисления на время до 12 часов соответствующее изобретению введение в эксплуатацию парциального окисления целесообразно проводить в основном с тем же самым составом исходной смеси реакционных газов и с той же самой нагрузкой по этой смеси на соответствующий фиксированный слой катализатора, с которыми парциальное окисление проводилось непосредственно перед остановкой, и делать это также в том случае, когда во время остановки в соответствием с описаниями заявок на патенты ФРГ №А 10350812, №А 10350822 и заявки на международный патент №2005/047226 пропускали через фиксированный слой катализатора содержащий молекулярный кислород поток газа с регенерирующим действием.

Если же время остановки превышает 12 часов и в этот период времени проводят операции, описанные в заявках на патенты ФРГ №А 10350822, №А 10350812 и в заявке на международный патент №2005/047226, то тогда с технологической точки зрения более целесообразно использовать состав исходной реакционной смеси газов и постепенное повышение нагрузки по этой смеси на фиксированный слой катализатора в соответствии с тем, что описано в заявке на патент ФРГ №А 10337788. В дополнение к использованию соответствующего изобретению способа введения в эксплуатацию можно понизить риск распространения от реакторной трубной решетки Е навстречу движению потока исходной смеси реакционных газов нежелательного термически инициированного экзотермического горения исходной смеси реакционных газов, содержащих акролеин или метакролеин, за счет того, что на реакторную трубную решетку Е помещают слой из инертного материала, который имеет значительно более низкую теплопроводность (например, это керамический материал), чем материал, из которого изготовлена реакторная трубная решетка Е. В предпочтительном случае инертный слой имеет высокую теплоемкость.

В качестве материала для такого инертного слоя могут быть использованы в общем случае любые материалы, которые далее будут представлены как материалы, рекомендуемые в качестве формованных тел носителей для получения оболочечных катализаторов. С технологической точки зрения предпочтение отдается использованию в качестве инертного материала для такого инертного слоя, например, стеатита С 220 фирмы CeramTec. В качестве геометрических формованных тел для названного выше инертного слоя могут быть использованы, например, шарики, цилиндры и/или кольца, максимальная продольная длина которых (самая длинная прямая, соединяющая две расположенные на их поверхности точки) может составлять, например, от 2 до 40 мм, в предпочтительном случае от 5 до 12 мм, но также и от 50 до 200 мм. В то же время с технологической точки зрения целесообразно, когда названный выше инертный слой занимает не более 40 объемн. % внутреннего пространства, расположенного под крышкой реактора. Соответствующий инертный слой может быть также насыпан на соответствующую трубную решетку Е* первой стадии окисления, которая протекает вначале. Изгиб реакторных крышек может иметь форму корзинки в соответствии с DIN 28013 или иную форму в соответствии DIN 28011. В простейшем случае крышка реактора может быть упрощена до открытого цилиндрического перехода, который, например, ведет к хвостовому холодильнику или отходит от хвостового холодильника. В общем случае переход от кожуха реактора к крышке реактора (в исключительном случае это может быть равномерный, плавный переход) делается практически полностью газонепроницаемым. В дополнение к уже описанным конструкционным особенностям по сути соответствующего изобретению способа введения в эксплуатацию реакторная трубная решетка Е может быть термически изолирована от контактирующего с ней теплоносителя с помощью материала с низкой теплопроводностью. Таким материалом может быть, например, сам жидкий теплоноситель, течение которого практически полностью остановлено. Это может быть реализовано, например, за счет того, что с обращенной к теплоносителю стороны поверхности трубной решетки непосредственно перед трубной решеткой (трубной решеткой Е) устанавливают отражающий элемент из листового металла, за которым в направлении реакторной трубной решетки Е жидкий теплоноситель находится в основном в состоянии покоя.

В качестве катализаторов и инертных формованных тел для загрузки в реакционные трубки предшествующей первой стадии окисления и вводимой в эксплуатацию в соответствии с изобретением второй стадии окисления для этого парциального окисления могут быть использованы все те, которые известны из уровня техники (например, по приведенным в этом описании ссылкам). В частности они рекомендуются для использования по описаниям в заявке на патент ФРГ №А 10350822, в заявке на международный патент №98/12167, в заявке на патент ФРГ №А 4329907, в заявке на международный патент №2005/030393, в заявке на патент ФРГ №102004025445, в заявках на европейский патент №А 700893, №А 700714, №А 758562, №А 1388533 и в заявке на патент ФРГ №А 10351269. Заполнение самих реакционных трубок можно также проводить так, как это рекомендовано в этих описаниях. Как правило, заполнение проводят так, чтобы отнесенная к объему активность в пределах реакционной трубки повышалась по направлению движения потока в реакционной трубке.

В качестве инертных разбавляющих формованных тел и/или тел определенной формы (и, соответственно, формованных тел для носителя) для оболочечных катализаторов (на них наносят активную массу; в отличие от этого сплошные катализаторы состоят в основном только из активной массы) подходят пористые или непористые оксиды алюминия, оксид кремния, оксид тория, оксид циркония, карбид кремния, стеатит (например, сорта С 220 фирмы CeramTec) или такие силикаты, как силикаты магния или алюминия. Их максимальная продольная длина может составлять, как и в случае формованных тел катализаторов, от 1 до 20 мм, часто от 2 до 15 мм и чаще всего от 3 или, соответственно, от 4 мм до 10 или, соответственно, до 8 или до 6 мм.

Для случая, когда используемый в соответствующем изобретению способе акролеин или метакролеин образуется на предшествующей стадии парциального окисления на гетерогенном катализаторе из пропилена или, например, из изобутена, подходят катализаторы, активная масса которых представляет собой многоэлементный оксид общей формулы 1

где

X1 означает никель и/или кобальт, X2 означает таллий, щелочной металл и/или щелочноземельный металл,

X3 означает цинк, фосфор, мышьяк, бор, сурьму, олово, церий, свинец, ванадий, хром и/или вольфрам,

X4 означает кремний, алюминий, титан и/или цирконий,

а принимает значения от 0,2 до 5,

b принимает значения от 0,01 до 5,

с принимает значения от 0 до 10,

d принимает значения от 0 до 2,

е принимает значения от 0 до 8,

f принимает значения от 0 до 10 и

n означает число, определяемое валентностью и стехиометрией отличных от кислорода элементов в составе соединения I.

Получение соответствующих сплошных катализаторов (например, в виде колец) а также оболочечных катализаторов (например, в виде колец или шариков) описано, например, в заявках на международный патент №02/30569, №2005/030393, в отчете по исследовательской работе RD 2005-497012, в заявках на патент ФРГ №А 102007005602 и №А 102007004961. При геометрической форме в виде колец внешний диаметр может составлять, например, от 2 до 10 мм, или от 2 до 8 мм, соответственно, от 4 до 8 мм или от 2 до 4 мм (то же самое относится и к геометрической форме в виде шариков). Длина этих геометрических форм в виде колец может также составлять от 2 до 10 мм или от 2 до 8 мм, или, соответственно, от 4 до 8 мм. Целесообразно, когда толщина стенок в кольцах составляет от 1 до 3 мм. Названные выше геометрические формы предпочтительны, в частности, для случая сплошных катализаторов. Особо предпочтительна геометрическая форма кольца (в частности, для случая сплошных катализаторов), например, с размерами 5 мм внешнего диаметра (А) на 3 мм в длину (L) на 2 мм внутреннего диаметра (I).

Другими хорошими геометрическими формами в виде колец для сплошных катализаторов из многоэлементного металлоксида (I) с геометрией А×L×I являются кольца с размерами 5 мм × 2 мм × 2 мм, или 5 мм × 3 мм × 3 мм, или 5,5 мм × 3 мм × 3,5 мм, или 6 мм × 3 мм × 4 мм, или 6,5 мм × 3 мм × 4,5 мм, или 7 мм × 3 мм × 5 мм, или 7 мм × 7 мм × 3 мм, или же 7 мм × 7 мм × 4 мм.

Все эти сплошные катализаторы, представляющие собой многоэлементные металлоксиды (I) с геометрической формой в виде колец (или, соответственно, многоэлементные металлоксиды (I) как катализаторы вообще), подходят как для каталитического парциального окисления в газовой фазе пропилена в акролеин, так и для каталитического парциального окисления в газовой фазе изобутена или трет-бутанола, или метилового эфира трет-бутанола в метакролеин.

В том, что касается стехиометрии в активных массах общей формулы (I), стехиометрический коэффициент для b в предпочтительном случае составляет от 2 до 4, стехиометрический коэффициент для с в предпочтительном случае составляет от 3 до 10, стехиометрический коэффициент для d в предпочтительном случае составляет от 0,02 до 2, стехиометрический коэффициент для е в предпочтительном случае составляет от 0 до 5 и стехиометрический коэффициент для f в предпочтительном случае составляет от 0,5 или от 1 до 10. В особо предпочтительном случае названные выше стехиометрические коэффициенты лежат одновременно в названных предпочтительных предельных значениях.

Кроме того, предпочтительно, когда X1 означает кобальт, X2 в предпочтительном случае означает калий, цезий и/или стронций, в особо предпочтительном случае означает калий, X3 в предпочтительном случае означает вольфрам, цинк и/или фосфор и X4 в предпочтительном случае означает кремний. Особо предпочтительно, когда переменные компоненты от X1 до X4 одновременно имеют представленные выше значения.

Предпочтительно, когда из практических соображений для обеспечения структурирования по активности в загруженном в контактную трубку катализаторе каталитические формованные тела в виде колец (в виде шариков) разбавляют инертными формованными телами в виде колец (в виде шариков).

При получении акролеина или метакролеина для проведения парциального окисления в газовой фазе на гетерогенном катализаторе загрузку катализатора в реакционную трубку описанными выше формованными телами в виде колец предпочтительно осуществляют или по всей длине реакционных трубок однородно только одним видом колец из сплошного катализатора или проводят структурирование описанным далее способом.

На входе в реакционную трубку (по направлению потока смеси реакционных газов) на длине от 10 до 60%, в предпочтительном случае от 10 до 50%, в особо предпочтительном случае от 20 до 40% и в самом предпочтительном случае от 25 до 35% (то есть, например, на длине от 0,70 до 1,50 м, в предпочтительном случае от 0,90 до 1,20 м) в каждом отдельном случае от всей длины каталитически активного слоя катализатора в реакционной трубке загружают гомогенизированную смесь из только одного вида названного выше сплошного катализатора в виде колец и только одного вида инертных формованных тел в виде колец (в предпочтительном случае оба вида формованных тел имеют одинаковую геометрическую форму в виде колец), при этом массовая доля разбавляющих формованных тел (как правило, плотности по массе каталитических формованных тел и разбавляющих формованных тел различаются лишь незначительно) составляет обычно от 5 до 40 масс.% или от 10 до 40 масс.%, или от 20 до 40 масс.%, или от 25 до 35 масс.%. Сразу же за этой первой зоной насадки в предпочтительном случае до конца зоны с насадкой катализатора (то есть, например, на длине от 1,00 до 3,00 м или от 1,00 до 2,70 м, в предпочтительном случае от 1,40 до 3,00 м или от 2,00 до 3,00 м) находится или незначительно разбавленный слой (по сравнению с первым отрезком) только одного вида сплошного катализатора в виде колец с всего лишь одним видом инертных формованных тел в виде колец или же, в самом предпочтительном случае, (неразбавленный) слой одного только этого сплошного катализатора в виде колец. Естественно, что можно выбрать также однородное разбавление и по всей длине реакционной трубки. Соответствующим образом структурируют фиксированный слой катализатора и при геометрической форме в виде шариков.

В остальном парциальное окисление в газовой фазе на гетерогенном катализаторе пропилена в акролеин или изобутена в метакролеин можно проводить в кожухотрубном реакторе с одной или с несколькими температурными зонами так, как это описано в уровне техники (например, в заявке на международный патент №2005/03093, в заявках на патент ФРГ №А 102007005602 и №А 102004025445 и в цитированном в этих материалах и в настоящей заявке уровне техники).

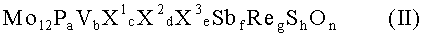

В качестве активной массы для каталитических геометрических формованных тел для парциального окисления в газовой фазе на гетерогенном катализаторе метакролеина в метакриловую кислоту подходят наряду с другими многоэлементные оксиды общей формулы II,

где

X1 означает калий, рубидий и/или цезий,

X2 означает медь и/или серебро,

X3 означает церий, бор, цирконий, марганец и/или висмут,

а принимает значения от 0,5 до 3,

b принимает значения от 0,01 до 3,

с принимает значения от 0,2 до 3,

d принимает значения от 0,01 до 2,

е принимает значения от 0 до 2,

f принимает значения от 0,01 до 2,

g принимает значения от 0 до 1,

h принимает значения от 0 или от 0,001 до 0,5 и

n означает число, определяемое валентностью и стехиометрией отличных от кислорода элементов в составе соединения II.

В предпочтительном случае названные выше каталитические формованные тела представляют собой также сплошные катализаторы в виде колец, которые могут быть получены, например, описанным в заявке на европейский патент №А 467144 способом. В качестве кольцевой геометрической формы можно при этом, в частности, использовать конкретные геометрические формы, рекомендованные в заявке на европейский патент №А 467144 и в описании настоящей заявки, относящемся к многоэлементным оксидам I. Предпочтение отдается геометрической форме в виде кольца, где А×L×I равно 7 мм × 7 мм × 3 мм (см. также заявку на патент ФРГ №А 102007005602).

Структурированное разбавление инертными формованными телами, имеющими форму колец, можно, например, проводить так, как это описано для случая парциального окисления на гетерогенном катализаторе пропилена в акролеин. В остальном можно использовать условия способа парциального окисления, описанного в заявке на европейский патент №А 467144 и в заявке на патент ФРГ №10 2007 005602.

При парциальном окислении в газовой фазе на гетерогенном катализаторе акролеина в акриловую кислоту можно с успехом использовать в соответствующем изобретению способе для каталитических формованных тел многоэлементные оксидные активные массы общей формулы III

где варьируемые остатки и величины имеют приведенное далее значение:

X1 означает вольфрам, ниобий, тантал, хром и/или церий,

X2 означает медь, никель, кобальт, железо, марганец и/или цинк,

X3 означает сурьму и/или висмут,

X4 означает один или несколько щелочных металлов (литий, натрий, калий, рубидий, цезий) и/или атом водорода,

X5 означает один или несколько щелочноземельных металлов (магний, кальций, стронций, барий),

X6 означает кремний, алюминий, титан и/или цирконий,

а принимает значения от 1 до 6,

b принимает значения от 0,2 до 4,

с принимает значения от 0 до 18, в предпочтительном случае от 0,5 до 18,

d принимает значения от 0 до 40,

е принимает значения от 0 до 2,

f принимает значения от 0 до 4,

g принимает значения от 0 до 40 и

n означает число, определяемое валентностью и стехиометрией отличных от кислорода элементов в составе соединения III.

Предпочтительно, когда такие каталитические формованные тела представляют собой оболочечные катализаторы, которые имеют форму колец или шариков, получаемые, например, в соответствии с заявками на патент ФРГ №А 10 2004025445, №А 10350822, №А 102007010422, с заявкой на патент США №2006/0205978, а также с заявкой на европейский патент №А 714700 и с цитированным в этих описаниях уровнем техники.

В качестве геометрических размеров колец или геометрических размеров шариков могут быть использованы, в частности, конкретные геометрические формы, рекомендованные в названных выше описаниях. Для служащих основой формованных тел носителей предпочтительна геометрическая форма в виде кольца, где А×L×I равно 7 мм × 3 мм × 4 мм.

Толщина оболочки из активной массы может составлять от 10 до 1000 мкм, в предпочтительном случае от 50 до 500 мкм и в особо предпочтительном случае от 150 до 250 мкм. В оптимальном случае толщина оболочки соответствует примерам реализации, приведенным в заявке на европейский патент №А 714700.

Для парциального окисления в газовой фазе на гетерогенном катализаторе акролеина в акриловую кислоту предпочтительно, когда загрузка катализатора в реакционной трубке проведена равномерно по всей длине реакционной трубки одним видом оболочечных каталитических колец или же когда она структурирована описываемым далее способом.

На входе в реакционную трубку (по направлению движения потока реакционной газообразной смеси) по длине от 10 до 60%, в предпочтительном случае от 10 до 50%, в особо предпочтительном случае от 20 до 40% и в самом предпочтительном случае от 25 до 35% (то есть, например, по длине от 0,70 до 1,50 м, в предпочтительном случае от 0,90 до 1,20 м) в каждом отдельном случае от всей длины каталитически активного слоя катализатора в реакционной трубке загружают гомогенизированную смесь из только одного вида названного выше оболочечного катализатора в виде колец и только одного вида инертных формованных тел в виде колец (в предпочтительном случае оба вида формованных тел имеют одинаковую геометрическую форму), при этом массовая доля разбавляющих формованных тел (как правило, плотности по массе каталитических формованных тел и разбавляющих формованных тел различаются лишь незначительно) составляет обычно от 5 до 40 масс.% или от 10 до 40 масс.%, или от 20 до 40 масс.%, или от 25 до 35 масс.%. Сразу же за этой первой зоной насадки в предпочтительном случае до конца зоны с насадкой катализатора (то есть, например, на длине от 2,00 до 3,00 м, в предпочтительном случае от 2,50 до 3,00 м) находится в предпочтительном случае незначительно разбавленный слой (по сравнению с первым отрезком) только одного вида сплошного катализатора в виде колец со всего лишь одним видом инертных формованных тел в виде колец и/или в самом предпочтительном случае, (неразбавленный) слой одного только этого сплошного катализатора в виде колец.

Соответствующим образом структурируют фиксированный слой катализатора и при геометрической форме оболочечного катализатора в виде шариков.

В остальном парциальное окисление в газовой фазе на гетерогенном катализаторе акролеина в акриловую кислоту можно проводить в кожухотрубном реакторе с одной или с несколькими температурными зонами так, как описано в уровне технике (например, в заявках на патент ФРГ №А 102004025445, №А 10350822, №А 102007010422, в заявке на европейский патент №А 700893, в заявке на патент США №2006/0205978, а также в заявке на европейский патент №А 714700 и в цитированном в этих описаниях уровне техники).

В соответствии с вышеизложенным настоящее изобретение не в последнюю очередь относится к способам получения акриловой кислоты или метакриловой кислоты, которые включают соответствующий изобретению способ. Наибольшую актуальность приобретает соответствующий изобретению способ в том случае, когда исходная смесь реакционных газов и контактирующий с реакторной трубной решеткой Е теплоноситель проходят через кожухотрубный реактор в противотоке. Однако он сохраняет свое значение и при прямоточном режиме работы.

В общем случае фиксированный слой катализатора для соответствующего изобретению парциального окисления, а также для предшествующего ему парциального окисления формируют так, чтобы при введении его в эксплуатацию, как это описано в заявках на европейский патент №А 990636 и №А 1106598, его пиковые значения по температуре и термическая чувствительность были как можно более низкими. В остальном степени превращения исходных продуктов и селективности образования целевых продуктов при введении в эксплуатацию парциального окисления (из расчета на один проход через фиксированный слой катализатора) в основном соответствуют тем, которые имеют место при обычном проведении парциального окисления.

Цифровые обозначения на фиг. от 1 до 4 имеют приведенное далее значение.

На фиг.1 схематически представлен кожухотрубный реактор с одной зоной теплообмена.

На фиг.2 схематически представлен кожухотрубный реактор с двумя зонами теплообмена.

На фиг.3 и 4 схематически показаны используемые сочетания изменяющих направление потоков пластин.

1 = Исходная смесь реакционных газов.

2 = Газообразная смесь продуктов.

3 = Отверстие Е.

4 = Поверхность реакторной трубной решетки Е.

5 = Нижняя реакторная трубная решетка.

6 = Крышка реактора Е.

7 = Нижняя крышка реактора.

8 = Мотор насоса для теплоносителя.

9 = Реакционная трубка.

10 = Вывод теплоносителя с

11 = Подача теплоносителя с

12 = Подача частичного количества теплоносителя для охлаждения.

13 = Возврат частичного количества охлажденного теплоносителя.

14 = Кожух реактора.

15 = Пространство, окружающее реакционные трубки.

19 = Реакторная трубная решетка Е.

А = Реакционная зона А.

В = Реакционная зона В.

20 = Тарелка, разделяющая трубки.

Прежде всего настоящее изобретение относится к способу возобновления эксплуатации прерванного перед этим по необходимости парциального окисления в газовой фазе на гетерогенном катализаторе акролеина в акриловую кислоту или метакролеина в метакриловую кислоту на фиксированном слое катализатора, находящегося в реакторных трубках кожухотрубного реактора в виде пучка вертикально расположенных реакторных трубок, который заключен в кожух реактора, при этом оба конца отдельных реакционных трубок открыты и каждая реакционная трубка своим верхним концом плотно входит в сквозное отверстие установленной без зазора в верхней части кожуха реактора верхней трубной решетки и своим нижним концом плотно входит в сквозное отверстие установленной без зазора в нижней части кожуха реактора нижней трубной решетки, при этом внешняя поверхность реакционных трубок, верхняя и нижняя трубные решетки и кожух реактора (вместе) ограничивают окружающее реакционные трубки пространство, при этом также каждая из двух трубных решеток закрыта крышкой реактора, в которой имеется не менее чем одно отверстие, и в соответствии с этим способом как для возобновления эксплуатации, так и для поддержания процесса через реакционные трубки кожухотрубного реактора через обозначаемое далее индексом Е не менее чем одно отверстие в одной из двух крышек подают исходную смесь реакционных газов, содержащую ≥3 объемн. % акролеина или метакролеина и молекулярный кислород, а через другую крышку реактора с не менее чем одним отверстием отводят образовавшуюся в результате парциального окисления в газовой фазе акролеина или метакролеина до акриловой кислоты или метакриловой кислоты при прохождении через находящийся в реакционных трубках фиксированный слой катализатора газообразную смесь продуктов, содержащую акриловую кислоту или метакриловую кислоту, при этом со стороны кожуха кожухотрубного реактора вокруг реакционных трубок пропускают не менее чем один жидкий теплоноситель так, чтобы каждая из обращенных друг к другу поверхностей обеих трубных решеток контактировала с жидким теплоносителем и чтобы при этом не менее чем один жидкий теплоноситель поступал в окружающее реакционные трубки пространство с температурой

А) к моменту времени t1, когда было прервано течение парциального окисления в газовой фазе на гетерогенном катализаторе, температура

Б) к моменту времени t2, когда для возобновления процесса парциального окисления в газовой фазе на гетерогенном катализаторе, через не менее чем одно отверстие Е в крышке реактора поступает исходная газообразная реакционная смесь, содержащая ≥3 объемн. % акролеина или метакролеина,

- температура

- поступающая через не менее чем одно отверстие Е исходная газообразная реакционная смесь имеет температуру

- температура

Само собой разумеется, что в представленном выше способе возобновления эксплуатации процесса могут быть одновременно выполнены перечисленные далее условия:

-

-

-

-

-

Как правило,

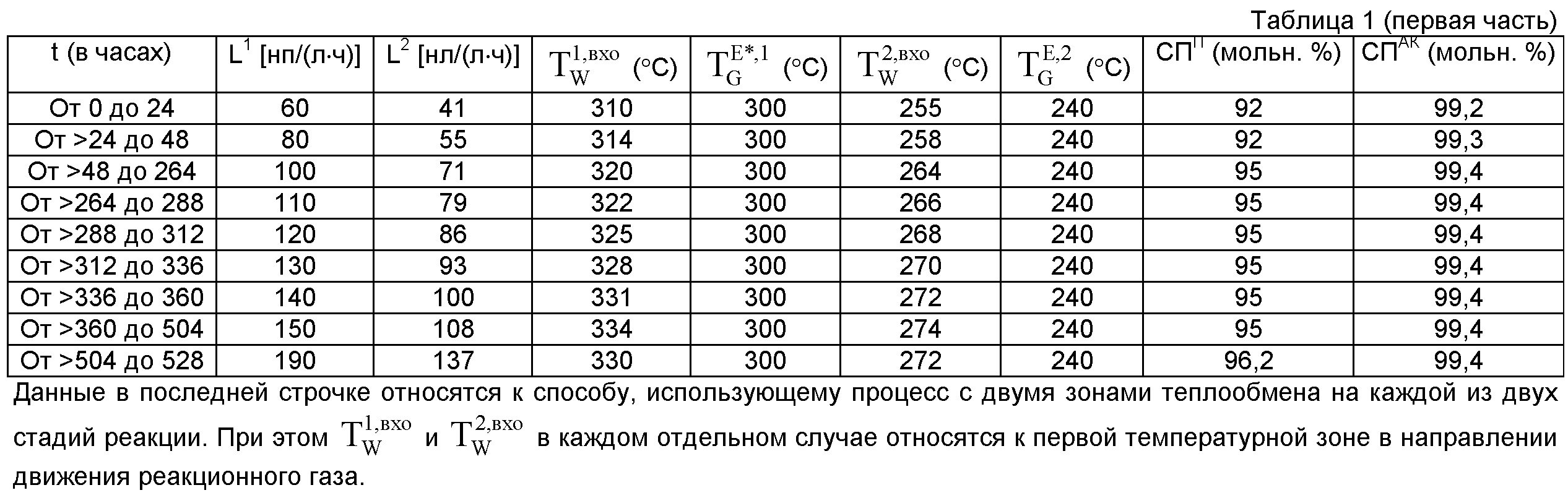

Примеры сравнения и пример с использованием двухстадийного парциального окисления в газовой фазе на гетерогенном катализаторе пропилена в акриловую кислоту в двух последовательно расположенных кожухотрубных реакторах с одной зоной теплообмена

А) Описание общих условий реализации способа

I. Первая стадия реакции

Используемый теплоноситель: солевой расплав, состоящий из 60 масс.% нитрата калия и 40 масс.% нитрита натрия.

Материал реакционных трубок: ферритная сталь с номером конструкционного материала по нормам DIN 1.0481.

Размер реакционных трубок: длина 3200 мм, внутренний диаметр 25 мм, внешний диаметр 30 мм (толщина стенок 2,5 мм).

Число реакционных трубок в пакете трубок: 25500.

Реактор: емкостной аппарат цилиндрической формы (ферритная сталь с номером конструкционного материала по нормам DIN 1.0345) с внешним диаметром 6800 мм, толщина кожуха 1,8 см в средней части, в верхней и в нижней части толщина усилена до 2,5 см, трубки в пакете имеют вертикальное расположение по кругу со свободным центральным пространством.

Диаметр центрального свободного пространства 1000 мм. Расстояние самой дальней внешней реакционной трубки от стенки аппарата 150 мм. Реакционные трубки равномерно распределены в пакете трубок (одна реакционная трубка находится на одинаковом расстоянии от шести соседних трубок).

Распределение трубок с шагом 38 мм.

Реакционные трубки своими концами плотно закреплены в отверстиях трубных решеток, толщина трубной решетки 125 мм, отверстия в верхних концах трубок выходят в пространство под крышкой реактора, плотно соединенной с емкостной частью и закрывающей верхнюю трубную решетку, а нижние концы трубок выходят в цилиндрический переходник, ведущий к хвостовому холодильнику.

Верхняя трубная решетка представляет собой трубную решетку Е*. В находящейся над ней крышке реактора имеется отверстие Е* (в виде штуцера для ввода газа) диаметром 1020 мм.

Трубные решетки и другие элементы кожухотрубного реактора изготовлены из ферритной стали с номером конструкционного материала по нормам DIN 1.0481. В поверхность реакторной трубной решетки Е* (на внешнем круге реакционных трубок) и в верхнюю крышку реактора (крышку реактора Е*) встроены или, соответственно, вставлены термоэлементы, по одному на каждый конструкционный элемент. Верхняя крышка реактора (общая толщина стенок 200 мм) с внутренней стороны покрыта (толщина покрытия 3 мм) нержавеющей сталью типа 1.4571 (по нормам DIN EN 10020) или окрашена цинк-силикатной краской.

Подвод теплоносителя к пучку трубок: на пучке трубок по его длине между трубными решетками установлены последовательно друг за другом три изменяющих направление потока диска из листовой стали (их толщина в каждом отдельном случае составляет 10 мм), образующих четыре равных по длине (в каждом отдельном случае 730 мм) отсека (четыре зоны).

Верхний и нижний диски для изменения направления потока имеют кольцевую геометрию, причем внутренний диаметр кольца составляет 1000 мм и внешний диаметр кольца доходит до стенки рубашки и плотно (с уплотнением) соединен с ней. Реакционные трубки не плотно (без уплотнения) укреплены в дисках для изменения направления потока. Более того, здесь оставлен зазор с размерностью <0,5 мм для того, чтобы обеспечить максимальное постоянство скорости поперечного движения потока солевого расплава в пределах одной зоны.

Средний диск для изменения направления потока имеет форму круга, он доходит до самых дальних из внешних реакционных трубок в пучке трубок.

Циркуляцию солевого расплава обеспечивают двумя насосами для расплава солей, каждый из которых обслуживает половинное расстояние по длине пучка трубок.

Насосы прокачивают солевой расплав в расположенный по кругу внизу кожуха реактора кольцевой канал, который распределяет солевой расплав по периметру аппарата. Через имеющиеся в кожухе аппарата окошечки солевой расплав поступает в самую нижнюю по длине часть пучка трубок. После этого солевой расплав в соответствии с режимом, задаваемым дисками для изменения направления потока, протекает

- из внешней сферы во внутреннюю,

- из внутренней сферы во внешнюю,

- из внешней сферы во внутреннюю,

- из внутренней сферы во внешнюю,

движение в основном идет по извилистому пути снизу вверх по объему аппарата. Соляной расплав через расположенные в верхней в продольном направлении части аппарата по его периметру окошечки поступает в окружающий кожух реактора верхний кольцевой канал (соляной расплав выходит из окружающего реакционные трубки пространства с температурой

Исходная газообразная реакционная смесь 1 представляет собой смесь воздуха, химически чистого пропилена и циркулирующего газа.

Движение потоков в реакторе: солевой расплав и газообразная реакционная смесь проходят через реактор в противотоке; солевой расплав поступает снизу, газообразная реакционная смесь поступает сверху через отверстие Е*. Температура солевого расплава на входе составляет

Нагрузка фиксированного слоя катализатора 1 по пропилену составляет L1 нормальных литров на литр в час.

Заполнение реакционных трубок

фиксированным слоем катализатора 1

(сверху вниз): зона А - 50 см: заполнение кольцами из стеатита с геометрическими размерами 7 мм × 3 мм × 4 мм (внешний диаметр×длина×внутренний диаметр),

зона Б-100 см: заполнение катализатором в виде гомогенной смеси из 30 масс.% колец из стеатита с геометрическими размерами 5 мм × 3 мм × 2 мм (внешний диаметр × длина × внутренний диаметр) и 70 масс.% сплошного катализатора в виде колец, который получен как сплошной катализатор BVK 3 по заявке на международный патент №2005/030393 с использованием TIMREX Т 44 фирмы Timcal AG (CH-Bodio) в качестве вспомогательного графита, при этом его стехиометрический состав без учета еще содержащегося в нем графита имеет вид Mo12Bi1W2Co5,5Fe2,94Si1,59K0,08Ox, с геометрическими размерами A×L×I=5 мм × 3 мм × 2 мм, зона В-170 мм: засыпка катализатора одним только используемым для зоны Б сплошным катализатором в виде колец (5 мм × 3 мм × 2 мм=внешний диаметр × длина × внутренний диаметр).

Термотрубки (их число доходит до 10 и они равномерно распределены по центральной области пучка трубок) оборудованы в соответствии с приведенным далее описанием, они предназначены для объективного контроля температуры в реакционных трубках.

Каждая из 10 термотрубок имеет центральную термогильзу с сорока точками измерения температуры (это означает, что каждая термотрубка включает 40 термоэлементов, которые имеют разную длину и которые встроены в термогильзу так, чтобы образовывался многоточечный термоэлемент, с помощью которого можно измерять температуру внутри термотрубки одновременно на разных высотах).

В области первого метра активной зоны фиксированного слоя катализатора (в направлении потока газообразной реакционной смеси) находятся 20 из соответствующих 40 точек измерения температуры.

Внутренний диаметр термотрубки составляет 29 мм. Толщина стенок и материал трубки такие же, как у рабочих трубок.

Внешний диаметр термогильзы составляет 10 мм.

Заполнение термотрубки проводят представленным далее способом.

Термотрубку заполняют сплошным катализатором в виде колец из зоны Б. В дополнение к этому в термотрубку добавляют измельченный до размера по длине от 0,5 до 5 мм катализатор, получаемый из сплошного катализатора в виде колец.