Способ получения акролеина и/или акриловой кислоты - RU2285690C2

Код документа: RU2285690C2

Чертежи

Описание

Настоящее изобретение касается способа получения акролеина и/или акриловой кислоты из пропана и/или пропена.

Акролеин и акриловая кислота являются важными химическими продуктами. Так, акриловая кислота находит применение, в частности, в качестве исходного мономера для получения полимеров, водные дисперсии которых используют, например, в качестве связующих. В зависимости от сферы применения этих полимеров акриловая кислота перед полимеризацией может быть подвергнута этерификации. Акролеин является важным полупродуктом, используемым, например, для получения глутарового альдегида, метионина, фолевой и акриловой кислот.

Согласно известным способам исходными продуктами для получения акролеина и/или акриловой кислоты являются пропан и/или пропен. Из немецкой заявки на патент DE-A 3313573 и европейской заявки на патент ЕР-А-0117146 известен двух- или трехстадийный способ превращения пропана в акролеин и/или акриловую кислоту, на первой стадии которого осуществляют дегидрирование пропана до пропена, а на второй стадии окисление пропена до акролеина. Важная особенность данного способа заключается в том, что пропан не отделяют между первой и второй стадиями от образующихся при его дегидрировании побочных компонентов, например от молекулярного водорода. Окисление пропена осуществляют в условиях, исключающих заметное окисление водорода. На третьей стадии акролеин может быть подвергнут окислению до акриловой кислоты. Кроме того, предусматривается возможность выделения непревращенных на второй или третьей стадии пропана и пропена путем их абсорбции и возвращения на первую стадию (стадию дегидрирования) после отделения от абсорбента.

В японской заявке на патент JP-A-10-36311 описан способ получения α,β-ненасыщенных карбоновых кислот, в частности акриловой кислоты, путем газофазного окисления пропана в присутствии композиционного катализатора на основе оксида металла, причем для достижения высокого выхода целевого продукта отношение пропана к кислороду и, при необходимости, газообразному разбавителю в составе исходной смеси поддерживают в определенном диапазоне, одновременно обеспечивая определенную степень превращения пропана. Непревращенный пропан может быть выделен из продуктов реакции с помощью селективного сепаратора, включающего устройство для адсорбции при переменном давлении (Pressure-Swing-Adsorption), и вновь подвергнут газофазному окислению.

В заявке на патент Великобритании GB 1378178 описан способ, согласно которому непревращенный в процессе окисления углеводород поглощают абсорбентом, подвергаемым последующему отпариванию с использованием соответствующего отпаривающего средства, которое добавляют к подлежащему выделению углеводороду в таком количестве, чтобы состав смеси находился вне пределов воспламенения.

Задача настоящего изобретения состояла в создании способа газофазного каталитического получения акролеина и/или акриловой кислоты из пропана и/или пропена, отличающегося экономичностью и максимально возможной продолжительностью эксплуатации используемого катализатора без регенерации.

Согласно изобретению эту задачу решают путем поглощения абсорбентом пропана и/или пропена из содержащей эти углеводороды смеси, выделения пропана и/или пропена из абсорбента и использования пропана и/или пропена для последующего окисления до акролеина и/или акриловой кислоты.

Таким образом, изобретение касается способа получения акролеина и/или акриловой кислоты из пропана и/или пропена, включающего следующие стадии:

a) выделение пропана и/или пропена из содержащей пропан и/или пропен газовой смеси А путем их поглощения абсорбентом,

b) выделение пропана и/или пропена из абсорбента с получением содержащего пропан и/или пропен газа В и

c) использование полученного на стадии (b) газа В для окисления пропана и/или пропена до акролеина и/или акриловой кислоты,

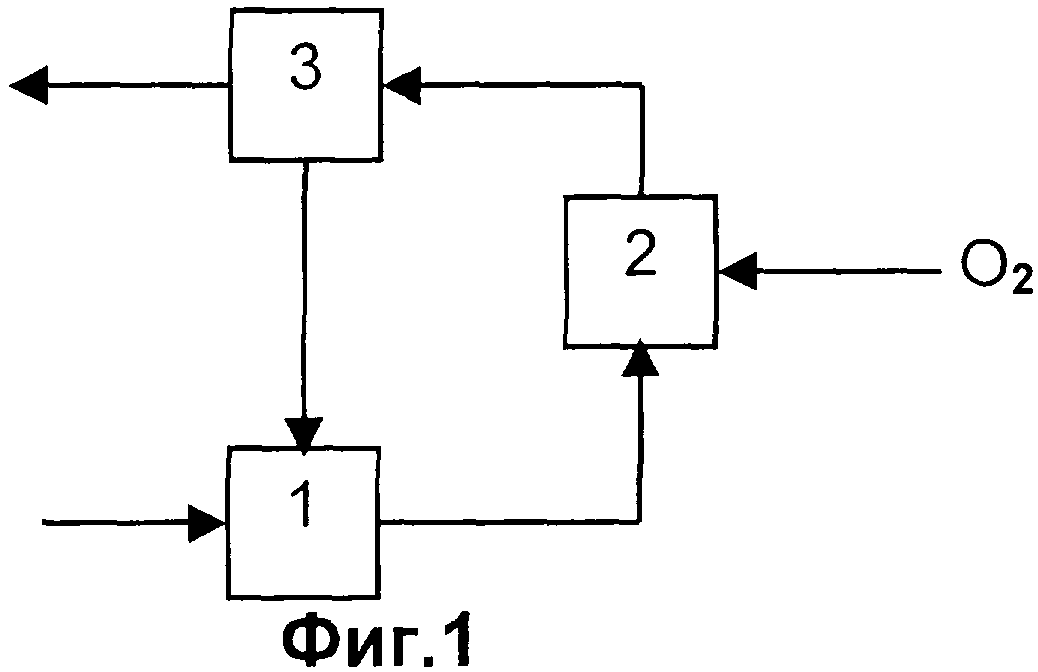

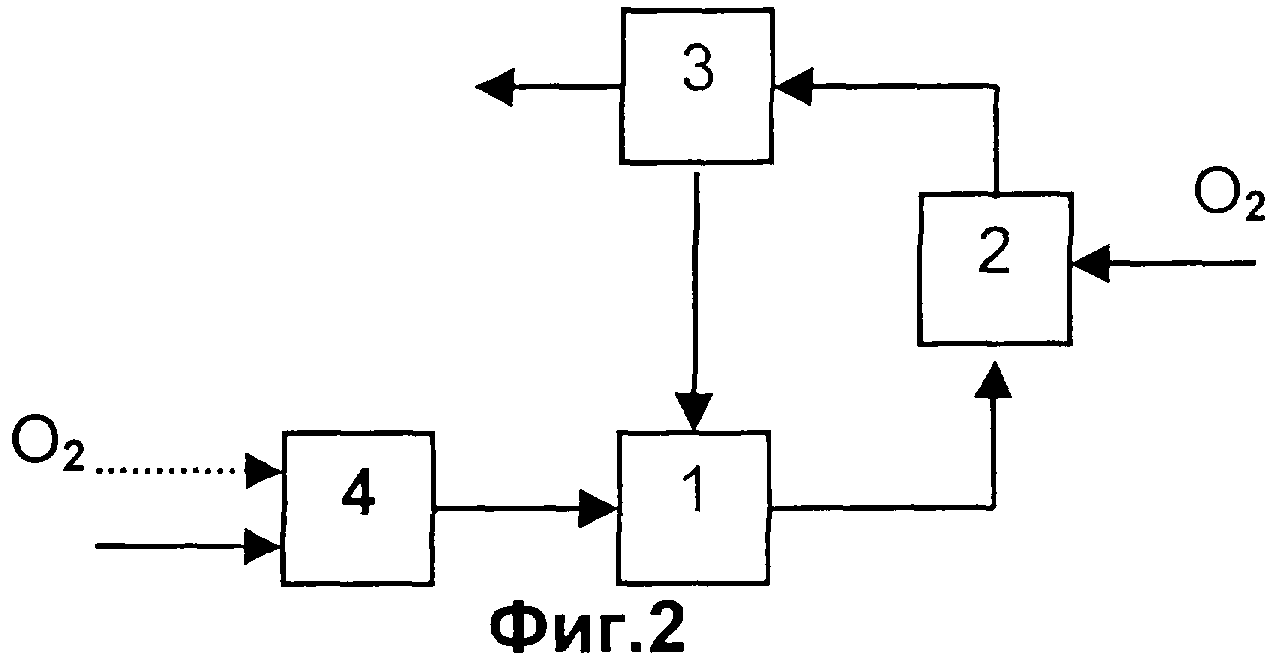

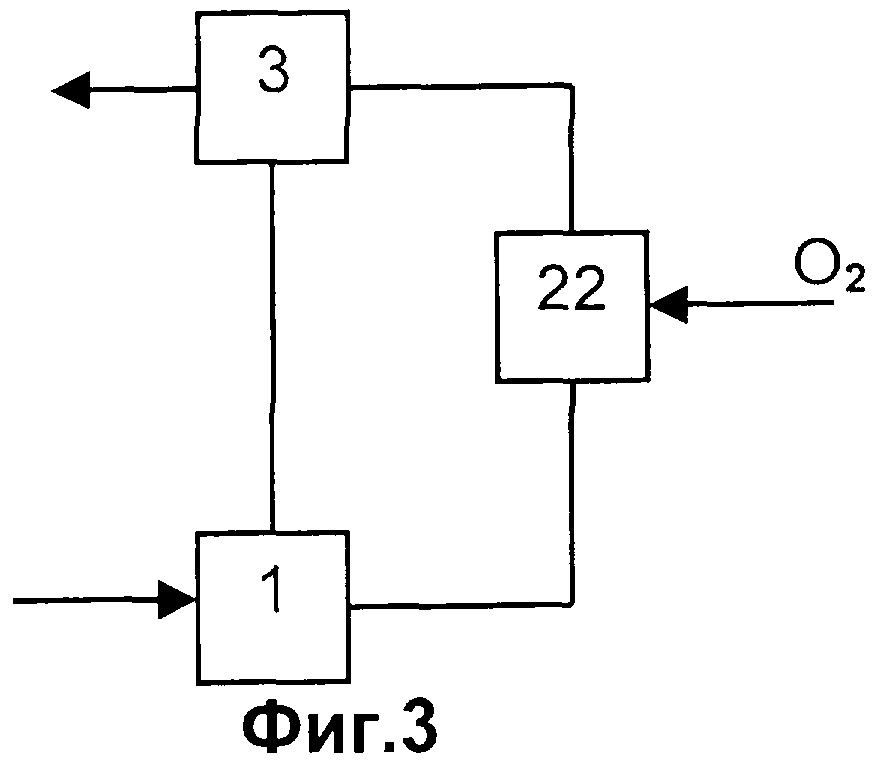

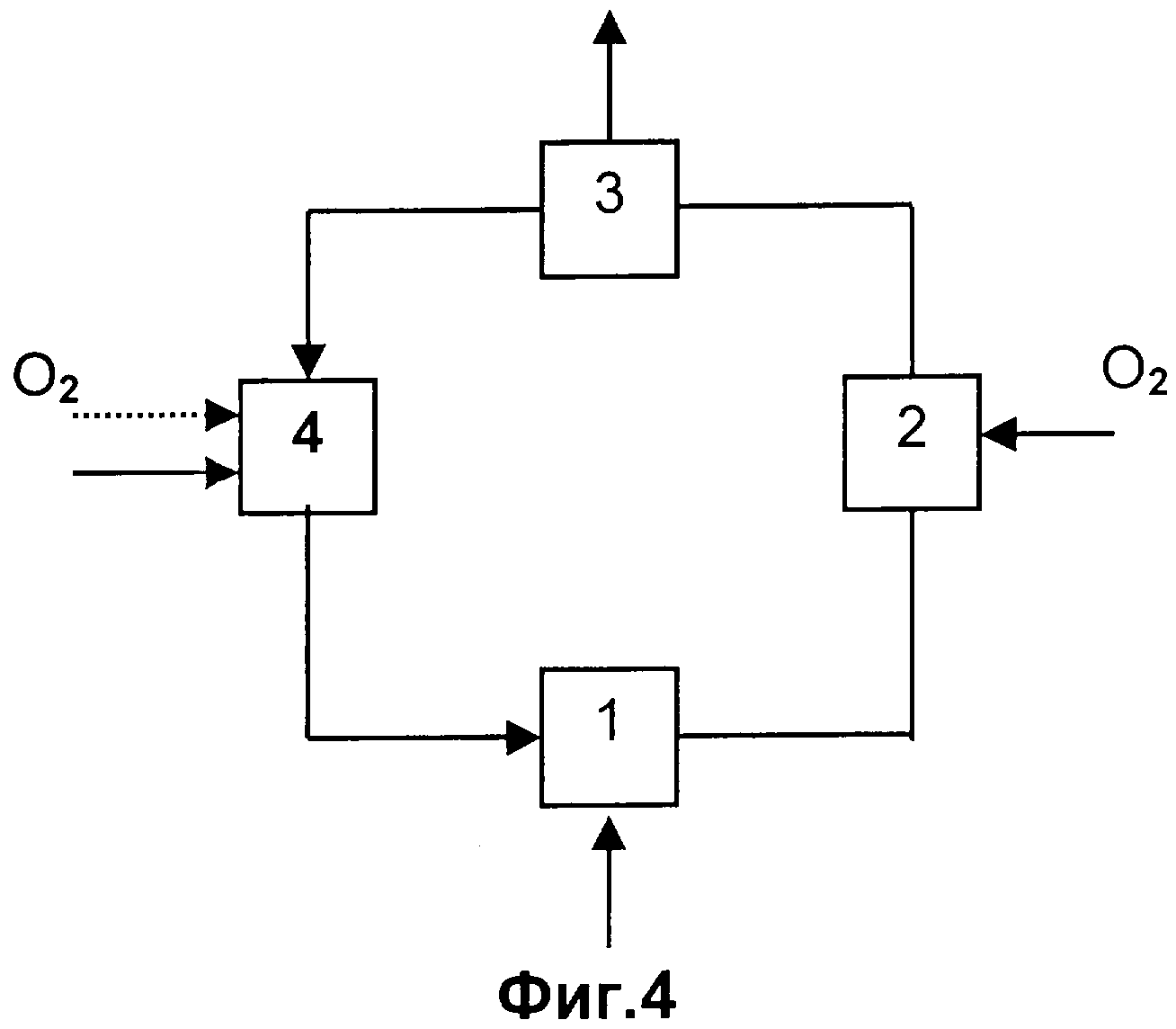

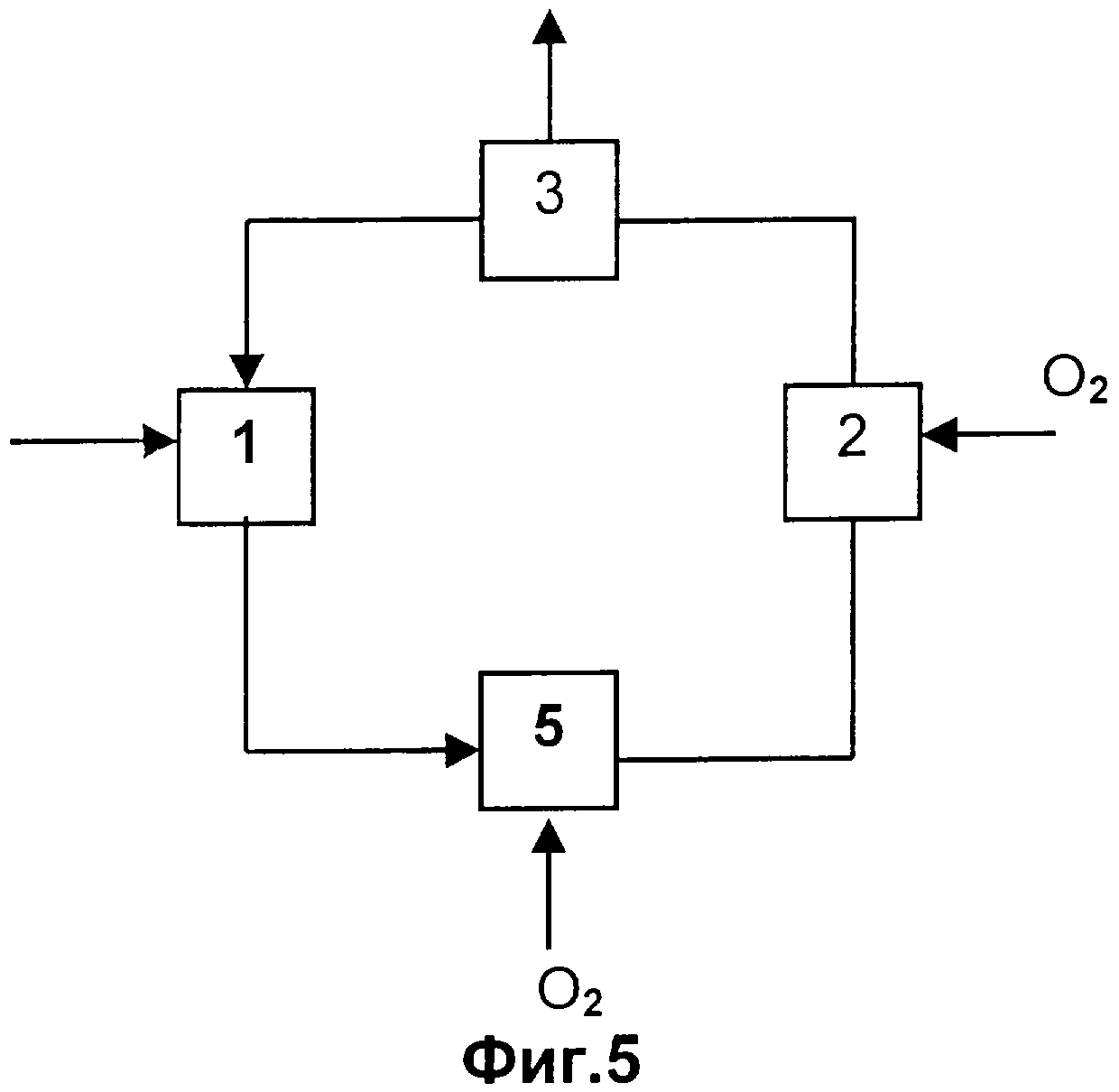

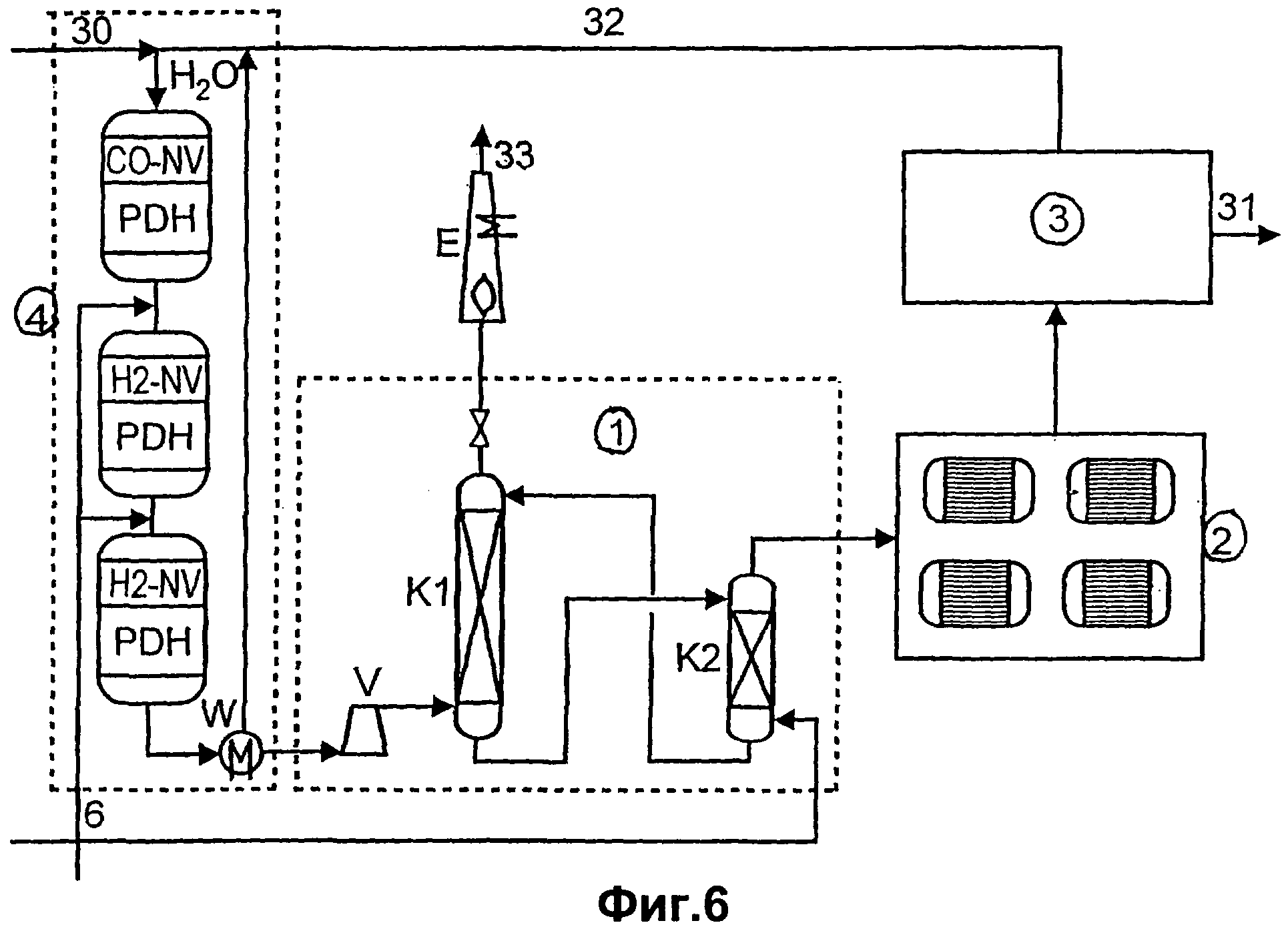

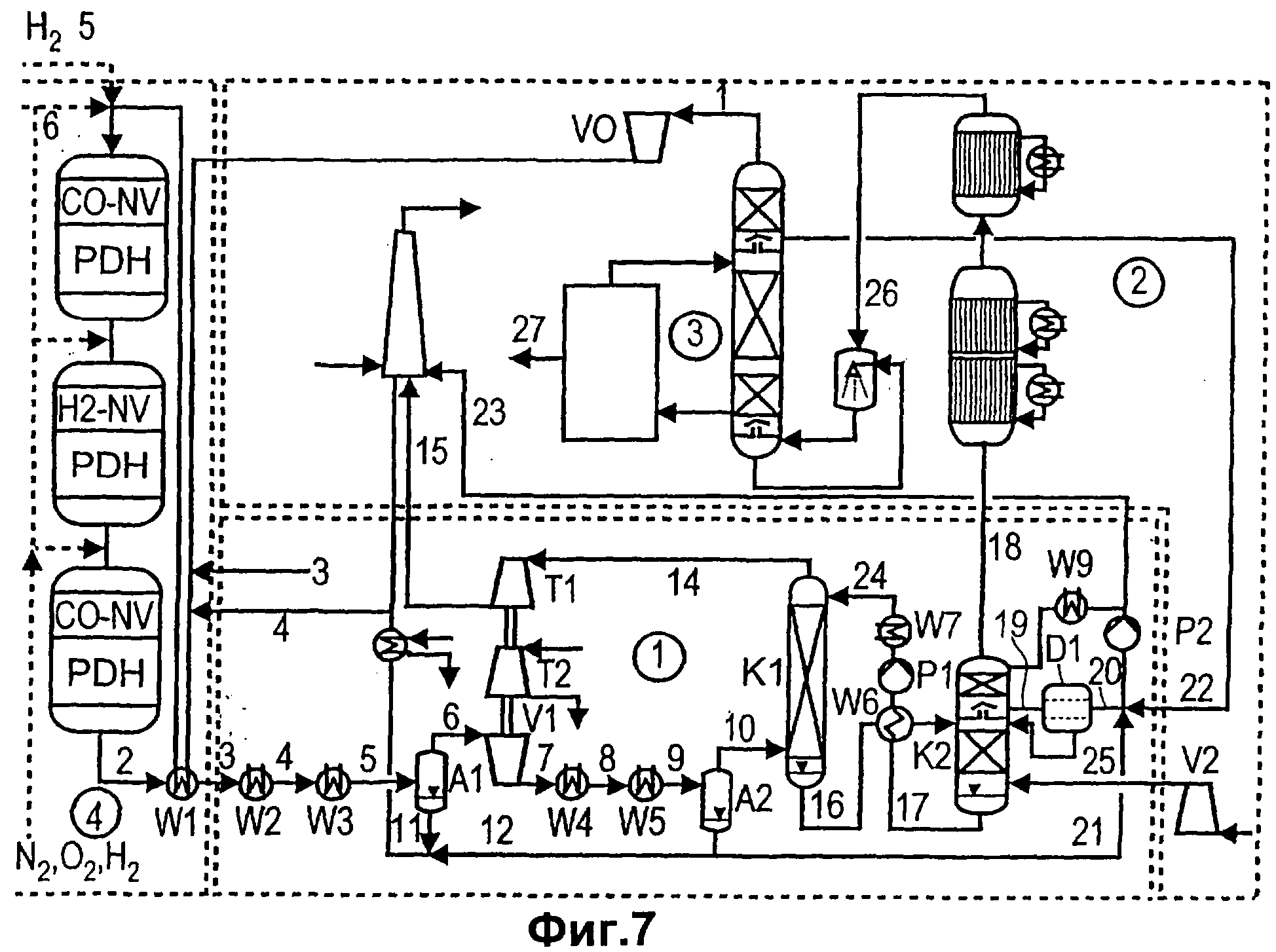

причем между стадиями (b) и (с) не производят гетерогенное каталитическое дегидрирование пропана без подачи кислорода. Предпочтительные варианты осуществления изобретения приведены в представленном ниже описании и на соответствующих чертежах.

Поскольку пропан и/или пропен перед стадией их окисления выделяют абсорбцией, газ В, как правило, содержит остаточные количества абсорбента. Неожиданно оказалось, что несмотря на это окисление протекает без каких-либо затруднений. В частности, не наблюдалось сколько-нибудь существенное снижение активности катализатора окисления, который можно было эксплуатировать в течение длительного периода без регенерации. Кроме того, не наблюдалось никаких проблем, обусловленных, при необходимости, происходящим на стадии окисления пропана и/или пропена образованием каких-либо продуктов окисления абсорбента. Если наличие остатков абсорбента и создает определенные трудности, которые, как правило, отсутствуют, если в качестве абсорбентов используют обладающие высокой температурой кипения углеводороды, абсорбент может быть удален, например, путем водной закалки или адсорбции.

Согласно немецкой заявке на патент DE-A 3313573 рекуперированные (выделенные) путем абсорбции пропан и пропен возвращают на стадию гетерогенного каталитического дегидрирования пропана, при осуществлении которого может произойти дезактивация соответствующего катализатора, например, в результате коксования, в связи с чем катализаторы дегидрирования нуждаются в частой регенерации. Наличие абсорбента в направляемом на дегидрирование газовом потоке не создает никаких проблем, поскольку абсорбент способен сгорать вместе с продуктами коксования. Катализаторы, используемые для окисления пропена до акролеина и/или акриловой кислоты, обычно не регенерируют так часто, поэтому дополнительные расходы на регенерацию, обусловленные присутствием в используемом газе абсорбента, бывают более существенны, чем при дегидрировании. Преимущество способа согласно изобретению состоит в том, что катализатор окисления в течение длительного времени может эксплуатироваться без регенерации.

Способ согласно изобретению отличается от способа согласно немецкой заявке на патент DE-A 3313573 тем, что выделенный путем абсорбции пропан и/или пропен направляют на стадию окисления. Другое отличие способа согласно изобретению состоит в том, что между стадиями выделения пропана и/или пропена из абсорбента и их окисления до акролеина и/или акриловой кислоты не производят гетерогенное каталитическое дегидрирование пропана без подачи кислорода.

В рамках настоящего изобретения под газом В может также подразумеваться газовая смесь.

На стадии (а) может использоваться газовая смесь А с любым содержанием пропана и/или пропена. Предпочтительное молярное соотношение пропана и пропена в газовой смеси А составляет от 0:100 до 100:0, в частности от 10:90 до 90:10, часто от 80:20 до 40:60.

Газовая смесь А предпочтительно содержит, по меньшей мере, один дополнительный, отличающийся от пропана и/или пропена компонент, тип которого не подлежит никаким специальным ограничениям и, как правило, определяется происхождением газовой смеси. В частности, речь идет, по меньшей мере, об одном компоненте, выбранном из группы, включающей кислород, водород, оксиды углерода, в частности монооксид или диоксид углерода, побочные компоненты, образующиеся при дегидрировании пропана, газофазном окислении пропена до акролеина и/или акриловой кислоты или окислении пропана до акролеина и/или акриловой кислоты. Дополнительным компонентом часто является, по меньшей мере, водород, кислород, оксид углерода или смесь этих газов.

В качестве используемых на стадии (а) абсорбентов в принципе пригодны любые, способные поглощать пропан и/или пропен абсорбенты. Под абсорбентом подразумевают предпочтительно органический растворитель, который предпочтительно является гидрофобным и/или высококипящим соединением. Его точка кипения (при нормальном давлении, составляющем 1 атм), предпочтительно составляет, по меньшей мере, 120°С, предпочтительно, по меньшей мере, 180°С, предпочтительно находится в интервале от 200 до 350°С, в частности от 250 до 300°С, более предпочтительно от 260 до 290°С. Целесообразным является использование растворителей, температура вспышки которых при нормальном давлении, составляющем 1 атм, превышает 110°С. В общем случае в качестве абсорбентов пригодны слабополярные органические растворители, например алифатические углеводороды, которые предпочтительно не содержат оказывающих внешнее воздействие полярных групп, а также ароматических углеводородов. В общем случае желательно, чтобы абсорбент обладал возможно более высокой точкой кипения и вместе с тем, возможно, более полно растворял пропан и/или пропен. Пригодными абсорбентами являются, в частности, алифатические углеводороды, например алканы или алкены с 8-20 атомами углерода, ароматические углеводороды, например, образующиеся при перегонке парафинов средние фракции, простые эфиры с объемистыми, присоединенными к атому кислорода группам или смеси указанных соединений, причем в их состав может быть дополнительно введен 1,2-диметилфталат, как, например, описано в немецкой заявке на патент DE-A 4308087. Кроме того, пригодны сложные эфиры, образованные бензойной и фталевой кислотами и неразветвленными алканолами с 1-8 атомами углерода, в частности н-бутиловый, метиловый или этиловый эфир бензойной кислоты, диметиловый или диэтиловый эфир фталевой кислоты, а также так называемые масляные теплоносители, в частности дифенил, дифениловый эфир, смеси дифенила с дифениловым эфиром или соответствующие хлорсодержащие производные и триарилалкены, например 4-метил-4'-бензилдифенилметан и его изомеры: 2-метил-2'-бензилдифенилметан, 2-метил-4'-бензилдифенилметан, 4-метил-2'-бензилдифенилметан, а также их смеси. Пригодным абсорбентом является смесь дифенила и дифенилового эфира предпочтительно азеотропного состава, в частности, состоящая из 25 мас.% дифенила (бифенила) и 75 мас.% дифенилового эфира, выпускаемая под торговым наименованием дифил. Иногда к ней добавляют дополнительный растворитель, например диметилфталат, в количестве от 0,1 до 25 мас.% (в расчете на общую смесь растворителей). Особенно пригодными абсорбентами являются также октаны, нонаны, деканы, ундеканы, додеканы, тридеканы, тетрадеканы, пентадеканы, гексадеканы, гептадеканы и октадеканы, причем особенно пригодными являются, в частности, тетрадеканы. Предпочтительно, чтобы используемый абсорбент, с одной стороны, обладал указанной выше температурой кипения, а, с другой стороны, имел не слишком высокую молекулярную массу. Предпочтительными являются абсорбенты, молекулярная масса которых меньше или равна 300 г/моль. Кроме того, пригодны парафиновые масла с 8-10 атомами углерода, описанные в немецкой заявке на патент DE-A 3313573. Например, пригодны продукты серии Haplasol i, поставляемые на рынок фирмой Haltermann, в частности Haplasol 250/340 i и Haplasol 250/275 i, а также масла PKWF и Printosol, используемые в составе печатных красок.

Абсорбцию можно осуществлять, без каких-либо ограничений, используя любые, известные специалистам способы и условия. Предпочтительно контактирование газовой смеси с абсорбентом осуществляют под давлением от 1 до 50 бар, предпочтительно от 2 до 20 бар, более предпочтительно от 5 до 10 бар, при температуре от 0 до 100°С, в частности от 30 до 50°С. Абсорбцию можно осуществлять как в соответствующих колоннах, так и в аппаратах для водной закалки при одностороннем перемещении потоков или их противотоке. Пригодными абсорбционными колоннами являются, например, тарельчатые колонны с колпачковыми и/или сетчатыми тарелками, колонны со структурированными насадками (например, с листовой насадкой, обладающей удельной поверхностью от 100 до 500 м2/м3, в частности насадкой Mellapak® 250 Y) и колонны, заполненные насадочными телами, например кольцами Рашига. Кроме того, могут использоваться пленочные и распылительные колонны, абсорберы с графитовыми блоками, поверхностные, в частности, тонко- и толстослойные абсорберы, а также тарельчатые скрубберы, горизонтальные скрубберы с механическим перемешиванием и ротационные скрубберы. Кроме того, предпочтительной может оказаться абсорбция в барботажной колонне со встроенными элементами или без них.

Выделение пропана и/или пропена из абсорбента можно осуществлять путем отпаривания, мгновенного испарения (Flashen) и/или дистилляции.

Пропан и/или пропен выделяют из абсорбента предпочтительно путем осуществляемого на стадии (b) отпаривания или десорбции посредством газа, обладающего инертным поведением на стадии (с) согласно изобретению, и/или посредством молекулярного кислорода (например, воздуха). Отпаривание можно осуществлять обычным способом, изменяя давление и/или температуру, предпочтительно при давлении от 0,1 до 10 бар, в частности от 1 до 5 бар, более предпочтительно от 1 до 2 бар, и температуре от 0 до 200°С, в частности от 20 до 200°С, более предпочтительно от 30 до 50°С. Другим газом, пригодным для осуществления отпаривания, является, например, водяной пар, однако предпочтительно использование, в частности, смесей кислорода с азотом, например воздуха. Если для отпаривания используют воздух или смеси кислорода и азота, содержащие свыше 10 об.% кислорода, то до отпаривания или в процессе его осуществления может оказаться целесообразным добавление газа, ограничивающего область взрыва. При этом особенно пригодными являются газы, теплоемкость которых при 20°С превышает 29 Дж/моль·К, в частности метан, этан, пропан, бутан, пентан, гексан, бензол, метанол, этанол, а также аммиак, диоксид углерода и вода. Для осуществления отпаривания особенно пригодны барботажные колонны со встроенными элементами или без них.

Пропан и/или пропен можно также выделять из абсорбента путем дистилляции, для чего могут использоваться хорошо известные специалистам колонны с насадками, насадочными телами или соответствующими встроенными элементами. Предпочтительными являются следующие условия дистилляции: давление от 0,01 до 5 бар, в частности от 0,1 до 3 бар, более предпочтительно от 1 до 2 бар, температура в кубе колонны от 50 до 300°С, в частности от 150 до 250°С.

Если в состав газовой смеси А входит вода, предпочтительным является комбинирование абсорбции с конденсацией влаги (так называемая водная закалка, Wasserquench). Предпочтительным является также осуществление водной закалки после стадии десорбции, что позволяет свести к минимуму потери абсорбента.

Стадию (с) нередко реализуют непосредственно после стадии (b), то есть без осуществления промежуточных технологических операций. Однако не исключается возможность дополнительного выделения абсорбента между стадиями (b) и (с), осуществляемого, например, путем водной закалки.

Окисление пропана и/или пропена до акролеина и/или акриловой кислоты может быть реализовано на стадии (с) любым известным специалистам способом без каких-либо ограничений, причем возможно одно- или двухступенчатое окисление пропена до акролеина и/или акриловой кислоты, окисление пропана до акролеина и/или акриловой кислоты или одновременное окисление пропана и пропена до акролеина и/или акриловой кислоты. Целесообразным является гетерогенное каталитическое газофазное окисление молекулярным кислородом, приводящее к получению смеси газообразных продуктов реакции, содержащих акролеин и/или акриловую кислоту. При необходимости подаваемый на стадию окисления пропан и/или пропен предварительно нагревают до необходимой для осуществления этой реакции температуры путем косвенного теплообмена.

Предпочтительный вариант осуществления стадии (с) способа согласно изобретению предусматривает окисление пропена до акролеина и/или акриловой кислоты.

Гетерогенное каталитическое газофазное окисление пропена до акролеина и/или акриловой кислоты молекулярным кислородом протекает в две следующие друг за другом реакционные ступени, первая из которых приводит к образованию акролеина, а вторая к образованию акриловой кислоты. Протекание реакции в две последовательно реализуемые ступени предоставляет возможность, используя, в сущности, известный способ, осуществлять стадию (с) способа согласно изобретению в двух последовательно расположенных зонах окисления, причем используемый в каждой из них оксидный катализатор может быть оптимизирован соответствующим образом. Так, в первой зоне окисления (пропен → акролеин) предпочтительным, как правило, является использование катализатора на основе оксидов металлов, содержащего комбинацию молибдена, висмута и железа (Mo-Bi-Fe), тогда как для второй зоны окисления (акролеин → акриловая кислота) предпочтительными являются обычные катализаторы на основе оксидов металлов, содержащие комбинацию молибдена и ванадия (Mo-V). Используемые в обеих реакционных зонах катализаторы на основе оксидов металлов неоднократно описаны и хорошо известны специалистам. Например, ссылки на соответствующие патенты США приведены на странице 5 европейской заявки на патент ЕР-А-0253409. Катализаторы, пригодные для использования в обеих зонах окисления, описаны в немецких заявках на патент DE-A 4431957 и DE-A 4431949. Речь в этих документах идет, в частности, о соединениях общей формулы I. Смесь продуктов, образующихся в первой зоне окисления, направляют во вторую зону окисления, как правило, без промежуточной обработки.

Наиболее простая форма реализации обеих зон окисления предусматривает использование кожухотрубного реактора, причем загрузку катализатора в отдельные контактные трубки в месте завершения первой ступени реакции соответствующим образом изменяют (смотри, например, европейские заявки на патент ЕР-А-0911313, ЕР-А-0979813, ЕР-А-0990636 и немецкую заявку на патент DE-A 2830765). Например, в соответствующую часть трубок вместо катализатора, при необходимости, загружают инертный материал.

Предпочтительным, однако, является конструктивное исполнение обеих зон окисления в виде двух последовательно соединенных систем, образованных пучками трубок, которые могут находиться в общем реакторе, причем зону перехода от одного пучка контактных трубок к другому образует инертный, находящийся вне трубок, доступный для прохода реакционных компонентов насыпной материал. Контактные трубки, как правило, омываются теплоносителем, в то время как смывание им находящегося вне контактных трубок инертного материала отсутствует. Поэтому оба пучка контактных трубок предпочтительно помещают в пространственно отделенные друг от друга реакторы. Между этими реакторами, как правило, помещают промежуточный холодильник, чтобы свести к минимуму, при необходимости, происходящее вторичное окисление акролеина, содержащегося в смеси выходящих из первой зоны окисления газообразных продуктов. Вместо трубчатых реакторов могут использоваться также пластинчатые реакторы-теплообменники с солевым и/или испарительным охлаждением, например, описанные в немецких заявках на патент DE-A 19929487 и DE-A 19952964.

Реакционная температура в первой зоне окисления, как правило, составляет от 300 до 450°С, предпочтительно от 320 до 390°С. Реакционная температура во второй зоне окисления, как правило, составляет от 200 до 300°С, часто от 220 до 290°С. Давление в обеих зонах окисления целесообразно поддерживать в интервале от 0,5 до 5 атм, предпочтительно от 1 до 3 атм. Скорость пропускания реакционного газа через катализаторы окисления в обеих зонах реактора, измеряемая в нл/л·час, часто составляет от 1500 до 2500 час-1 или до 4000 час-1. Скорость пропускания пропена в нл/л·час часто составляет от 50 до 300 час-1, в частности от 100 до 200 час-1.

В принципе обе зоны окисления могут иметь конструктивное исполнение, описанное, например, в немецких заявках на патент DE-A 19837517, DE-A 19910506, DE-A 19910508 и DE-A 19837519. Обычно внешнее термостатирование обеих зон окисления, при необходимости, входящих в состав многозонных систем реакторов, известными способами приводят в соответствие с особым составом смеси газообразных реакционных продуктов и загружаемым катализатором.

Согласно изобретению предпочтительно, чтобы при осуществлении способа согласно изобретению пропан, смешанный с пропеном, при гетерогенном каталитическом окислении вел себя подобно газообразному, предпочтительно инертному разбавителю.

Общее количество молекулярного кислорода, необходимого для окисления, может быть сразу добавлено к газу В, однако не исключается возможность дополнительной подачи кислорода в конце первой зоны окисления.

Молярное отношение пропена к молекулярному кислороду в первой зоне окисления предпочтительно устанавливают в интервале от 1:1 до 1:3, часто от 1:1,5 до 1:2. Предпочтительное молярное отношение акролеина к молекулярному кислороду во второй зоне окисления составляет от 1:0,5 до 1:2.

Избыток молекулярного кислорода, как правило, оказывает предпочтительное влияние на кинетику газофазного окисления в той и другой реакционной зоне. Поскольку гетерогенное каталитическое газофазное окисление пропена до акриловой кислоты подлежит кинетическому контролю, пропен в принципе можно использовать в молярном избытке по отношению к молекулярному кислороду, что, например, касается и первой зоны окисления, причем избыточное количество пропена фактически играет роль газообразного разбавителя.

В принципе гетерогенное каталитическое газофазное окисление пропена до акриловой кислоты можно осуществить и в одной единственной зоне окисления. В этом случае обе ступени окисления реализуют в одном реакторе, заполненном катализатором, способным катализировать ту и другую ступени окисления, причем загрузка катализатора вдоль реакционной координаты может изменяться плавно или резко. При варианте осуществления стадии (с) в виде двух последовательно соединенных зон окисления, при необходимости, можно частично или полностью выделять оксид углерода и водяной пар, образующиеся в качестве побочных продуктов в первой зоне окисления, из смеси покидающих эту зону газообразных продуктов, прежде чем подать их во вторую зону окисления. Предпочтительно выбирают способ окисления, не требующий такого выделения.

Для осуществления реакционной стадии (с) наряду с чистым молекулярным кислородом может использоваться молекулярный кислород, разбавленный инертным газом, в частности диоксидом углерода, монооксидом углерода, благородными газами, азотом и/или насыщенными углеводородами.

Целесообразно, по меньшей мере, часть потребности в молекулярном кислороде компенсировать за счет использования воздуха в качестве его источника. В предпочтительном варианте газ В, подаваемый на стадию (с) способа согласно изобретению, по существу состоит только из пропана и пропена, а в качестве источника молекулярного кислорода, необходимого для окисления, используют исключительно воздух. При необходимости путем добавления к подаваемому на стадию (с) газу В холодного воздуха можно способствовать непосредственному охлаждению этого газа.

Если целевым продуктом является акролеин, использовать вторую зону окисления при осуществлении стадии (с) представляется нецелесообразным.

Окисление пропена до акролеина и/или акриловой кислоты на стадии (с) может быть осуществлено так же, как описано в европейской заявке на патент ЕР-А-0117146, патентах США US-A-5198578 и US-A-5183936, или аналогично немецкой заявке на патент DE-A 3313573, патенту Канады СА-А-1217502, патентам США US-A-3161670, US-A-4532365 и международной заявке WO 97/36849. Пригодные способы окисления пропена описаны также в европейских заявках на патент ЕР-А-0293224, ЕР-А-0253409, немецких заявках на патент DE-A 4431957, DE-A 4132263 или DE 19508532, причем предпочтительными являются, в частности, способы окисления, предусматривающие использование газообразных разбавителей.

Окисление акролеина до акриловой кислоты может быть осуществлено в реакторе с псевдоожиженным слоем, как описано в международной заявке WO 00/39065.

Окисление пропена до акролеина и/или акриловой кислоты может быть осуществлено также в пластинчатых реакторах-теплообменниках, описанных в немецкой заявке на патент DE-A 19952964.

Согласно другому предпочтительному варианту стадию (с) способа согласно изобретению осуществляют путем окисления пропана до акролеина и/или акриловой кислоты в одну или несколько ступеней в присутствии соответствующего катализатора, причем пригодными являются любые, известные специалистам способы, один из которых описан, например, в японской заявке на патент JP-A-1036311.

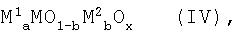

Катализаторами, пригодными для гетерогенного каталитического газофазного окисления пропана до акролеина и/или акриловой кислоты, являются смеси оксидов металлов, общей формулы (I)

в которой М1 является теллуром (Те) и/или сурьмой (Sb),

М2 является, по меньшей мере, одним элементом из группы, включающей ниобий (Nb), тантал (Та), вольфрам (W), титан (Ti), алюминий (AI), цирконий (Zr), хром (Cr), марганец (Mn), галлий (Ga), железо (Fe), рутений (Ru), кобальт (Со), рений (Rh), никель (Ni), палладий (Pd), платину (Pt), лантан (La), висмут (Bi), бор (В), цезий (Cs), олово (Sn), цинк (Zn), кремний (Si) и индий (In),

b равно от 0,01 до 1,

с равно от больше 0 до 1, предпочтительно от 0,01 до 1,

d равно от больше 0 до 1, предпочтительно от 0,01 до 1,

n является числом, определяемым валентностью и повторяемостью отличающихся от кислорода элементов в формуле (I).

Смеси оксидов металлов, стехиометрический состав которых соответствует формуле (I), известны (смотри, например, европейские заявки на патент ЕР-А-0608838, ЕР-А-0529853, японские заявки на патент JP-A 7-232071, JP-A 10-57813, JP-A 2000-37632, JP-A 10-36311, международную заявку WO 00/29105, Proceedings ISO'99, Sept. 10-11, 1999, G.Centi and S.Perathoner Ed., SCI Pub. 1999, европейскую заявку на патент ЕР-А-0767164, Catalysis Today 49 (1999), S.141-153, европейскую заявку на патент ЕР-А-0962253, Applied Catalysis A: General 194-195 (2000), S.479-485, японскую заявку на патент JP-A 11/169716, европейскую заявку на патент ЕР-А-0895809, немецкую заявку на патент DE-A 19835257, японские заявки на патент JP-A 8-57319, JP-A 10-28862, JP-A-11-43314, JP-A 11-57479, международную заявку на патент WO 00/29106, японские заявки на патент JP-A 10-330343, JP-A 11-285637, JP-A 10-310539, JP-A 11-42434, JP-A 11-343261, JP-A 11-343262, международную заявку на патент WO 99/03825, японские заявки на патент JP-A 7-53448, JP-A 2000-51693 и JP-A 11-263745).

Особенно пригодными являются описанные ниже смеси оксидов металлов (I), (II) и (III).

В смесях оксидов металлов (I) формулы (I) М1 является теллуром (Те) и/или сурьмой (Sb); M2 является, по меньшей мере, одним элементом из группы, включающей ниобий (Nb), тантал (Та), вольфрам (W), титан (Ti), алюминий (AI), цирконий (Zr), хром (Cr), марганец (Mn), железо (Fe), рутений (Ru), кобальт (Со), рений (Rh), никель (Ni), палладий (Pd), платину (Pt), висмут (Bi), бор (В) и цезий (Cs); b равно от 0,01 до 1; с равно от 0,01 до 1; d равно от 0,01 до 1; n является числом, определяемым валентностью и повторяемостью отличающихся от кислорода элементов в составе смеси (I).

Смесь оксидов металлов (I) предпочтительно получают следующим образом. Смесь источников элементарных составляющих смеси оксидов металлов (I) подвергают гидротермальной обработке, выделяют вновь образующийся твердый продукт и путем тепловой обработки переводят его в активный оксид. Предпочтительной является смесь оксидов металлов (I) следующего состава: М1 является теллуром (Те), М2 является ниобием (Nb), b равно 0,1-0,6, с равно 0,05-0,4 и d равно 0,01-0,6. Температура тепловой обработки предпочтительно составляет от 350 до 700°С, причем начальную стадию тепловой обработки осуществляют, в частности, при температуре от 150 до 400°С в кислородсодержащей атмосфере, а заключительную стадию при температуре от 350 до 700°С в атмосфере инертного газа. Пригодные стехиометрические составы смеси оксидов металлов (I) аналогичны приведенным в европейской заявке на патент ЕР-А-0608838, международной заявке на патент WO 00/29106, японской заявке на патент JP-A 11/169716 и европейской заявке на патент ЕР-А-0962253 составам.

О гидротермальном получении предварительных (неактивироавнных) смесей оксидов металлов хорошо известно специалистам (смотри, например, Applied Catalysis A: 194-195 (2000) 479-485, Kinetics and Catalysis, Vol.40, No.3, 1999, pp.401-404, Chem. Commun., 1999, 517-518, японские заявки на патент JP-A 6/227819 и JP-A 2000/26123).

Под гидротермальной обработкой подразумевают, в частности, тепловую обработку предпочтительно тщательно смешанных источников элементарных составляющих желаемой смеси оксидов металлов (I), которую производят в эксплуатируемой под избыточным давлением емкости (автоклаве) в присутствии находящегося под избыточным давлением водяного пара при температуре, обычно составляющей от больше 100 до 600°С. Давление обычно составляет до 500 атм, предпочтительно до 250 атм. Температура может превышать 600°С, а давление может быть выше 500 атм, однако, с технологической точки зрения использование такого режима малоцелесообразно. Особенно предпочтительной является гидротермальная обработка, осуществляемая при одновременном присутствии водяного пара и конденсированной воды. Такая обработка может быть произведена при температуре от больше 100 до 374,15°С (критическая температура воды) и соответствующем давлении. При этом целесообразно использовать такое количество воды, чтобы происходило полное поглощение исходных соединений жидкой фазой с образованием суспензии и/или раствора.

Возможен также такой способ осуществления гидротермальной обработки, согласно которому тщательно перемешанная смесь исходных соединений полностью абсорбирует водный конденсат, находящийся в равновесии с водяным паром.

Гидротермальную обработку предпочтительно осуществляют при температурах больше 100 - 300°С, предпочтительно 150 - 250°С (например, 160 - 180°С). Содержание источников элементарных составляющих желаемой смеси оксидов металлов (I) в смеси воды с этими источниками, находящейся в автоклаве, составляет, как правило, не менее 1 мас.% и обычно не превышает 90 мас.%. Типичное содержание источников элементарных составляющих составляет от 3 до 60 мас.% или от 5 до 30 мас.%, часто от 5 до 15 мас.%.

Гидротермальную обработку можно осуществлять как при перемешивании, так и без перемешивания. В качестве исходных соединений (источников элементарных составляющих смеси оксидов металлов) для гидротермальной обработки пригодны, в частности, любые соединения, которые при нагревании под избыточным давлении в присутствии воды способны образовывать соответствующие оксиды и/или гидроксиды. Для гидротермальной обработки могут совместно использоваться уже готовые оксиды и/или гидроксиды элементарных составляющих или только одни такие оксиды и/или гидроксиды. Источники элементарных составляющих, как правило, используют в тонкодисперсном состоянии.

В качестве источников элементарных составляющих пригодны любые соединения, которые при нагревании, при необходимости, осуществляемом в присутствии воздуха, способны образовывать оксиды и/или гидроксиды. В качестве таких исходных соединений могут совместно использоваться уже готовые оксиды и/или гидроксиды элементарных составляющих или только одни такие оксиды и/или гидроксиды.

Пригодными источниками элементарной составляющей, содержащей молибден (Мо), являются, например, оксиды молибдена, в частности триоксид молибдена, соли молибденовой кислоты, в частности гептамолибдотетрагидрат аммония, и галогениды молибдена, в частности хлорид молибдена.

Пригодными источниками элементарной составляющей, содержащей ванадий (V), являются, например, ванадилацетилацетонат, соли ванадиевой кислоты, в частности метаванадат аммония, оксиды ванадия, в частности пентоксид ванадия (V2O5), галогениды ванадия, в частности тетрахлорид ванадия (VCl4), и оксигалогениды ванадия, в частности оксихлорид ванадия (VOCl3). В качестве исходных соединений целесообразно совместно использовать ванадийсодержащие соединения, в которых ванадий обладает степенью окисления +4.

Пригодными источниками элементарной составляющей, содержащей теллур, являются оксиды теллура, в частности диоксид теллура, металлический теллур, галогениды теллура, в частности дихлорид теллура (TeCl2), а также теллуровые кислоты, в частности ортотеллуровая кислота (H6TeO6).

Предпочтительными исходными соединениями, содержащими сурьму, являются галогениды сурьмы, в частности трихлорид сурьмы (SbCl3), оксиды сурьмы, в частности триоксид сурьмы (Sb2О3), сурьмяные кислоты, в частности HSb(ОН)6, а также сульфат оксида сурьмы ((SbO2)SO4).

Пригодными источниками элементарной составляющей, содержащей ниобий, являются, например, оксиды ниобия, в частности пентоксид ниобия (Nb2O5), оксигалогениды ниобия, в частности оксихлорид ниобия (NbOCl3), галогениды ниобия, в частности хлорид ниобия (NbCl5), а также комплексные соединения ниобия и органических карбоновых и/или дикарбоновых кислот, например оксалаты и алкоголяты ниобия. В качестве источника ниобия пригодны также используемые согласно европейской заявке на патент ЕР-А-0895809 растворы, содержащие ниобий.

Что касается возможных исходных соединений, содержащих другие элементы М2, речь, прежде всего, идет о соответствующих галогенидах, нитратах, формиатах, оксалатах, ацетатах, карбонатах и/или гидроксидах. Пригодными исходными соединениями нередко являются также оксопроизводные, например вольфраматы или соответствующие им кислоты, а также соли аммония.

Пригодными исходными соединениями, кроме того, являются полианионы типа Андерсона, описанные, например, в Polyhedron. Vol.6, No.2, pp.213-218, 1987, которые были использованы для получения соответствующих оксидов металлов (I), например, в Applied Catalysis A: General 194-195 (2000) 479-485, или полианионы, приведенные в цитируемых в этих публикациях литературных источниках. Полианионы типа Андерсона описаны также в Kinetics and Catalysis. Vol.40, No.1999, pp.401-404.

Другими пригодными исходными соединениями являются, например, полианионы типа Давсона или Кеггина. Предпочтительными являются такие исходные соединения, которые при повышенных температурах в присутствии или в отсутствие кислорода превращаются в оксиды, при необходимости, с выделением газообразных продуктов.

Для осуществления гидротермальной обработки, как правило, необходимо длительное время, составляющее от нескольких часов до нескольких дней. Типичная продолжительность гидротермальной обработки составляет 48 часов. С технологической точки зрения такую обработку целесообразно производить в автоклаве с внутренней фторопластовой облицовкой. Автоклав перед гидротермальной обработкой может быть эвакуирован, при необходимости, с одновременным удалением находящейся в нем водной смеси. Перед повышением температуры автоклав может быть заполнен инертным газом (азотом, благородным газом). Можно также отказаться от осуществления обоих указанных мероприятий. Водная смесь перед гидротермальной обработкой может быть инертизирована путем дополнительной продувки инертного газа. Использование указанных инертных газов может оказаться целесообразным и с технологической точки зрения, создавая в автоклаве избыточное давление перед гидротермальной обработкой.

Тепловую обработку твердого продукта, выделенного по завершении гидротермальной обработки, целесообразно производить при температуре от 350 до 700°С, часто при температуре от 400 до 650°С или от 400 до 600°С, причем автоклав по завершении гидротермальной обработки может быть охлажден до комнатной температуры быстро или медленно, то есть в течение длительного промежутка времени (например, без использования принудительного охлаждения). Тепловую обработку можно осуществлять в оксидирующей, восстанавливающей или инертной атмосфере. Для создания оксидирующей атмосферы можно, например, использовать обычный воздух, а также воздух, обогащенный или обедненный молекулярным кислородом. Тепловую обработку предпочтительно осуществляют в инертной атмосфере, то есть, например, в атмосфере молекулярного азота и/или благородного газа. Разумеется, ее можно проводить и под вакуумом.

Если тепловую обработку осуществляют в газообразной атмосфере, обрабатываемый продукт может находиться в виде стационарного или псевдоожиженного слоя.

Общая продолжительность тепловой обработки может составлять 24 часа или более длительное время.

Тепловую обработку предпочтительно начинают в оксидирующей кислородсодержащей атмосфере (например, атмосфере воздуха) при температуре от 150 до 400°С или от 250 до 350°С. По завершении этой начальной стадии целесообразно продолжить тепловую обработку, осуществляя ее в атмосфере инертного газа при температуре от 350 до 700°С, от 400 до 650°С или от 400 до 600°С. Тепловая обработка предварительных катализаторов, полученных в результате гидротермальной обработки, может быть также осуществлена путем таблетирования с последующей тепловой обработкой и измельчением.

С технологической точки зрения полученный в результате гидротермальной обработки твердый продукт перед последующей тепловой обработкой целесообразно подвергнуть измельчению.

Если смеси оксидов металлов (I) получают из исходных соединений, аналогичных используемым в обычных способах получения таких смесей, и тепловую обработку полученной обычным способом, тщательно перемешанной сухой смеси производят аналогично тепловой обработке твердого продукта, полученного путем предварительной гидротермальной обработки, то при соблюдении прочих равных условиях смеси оксидов металлов (I), подвергнутые гидротермальной обработке, при гетерогенном каталитическом газофазном окислении пропана, как правило, обеспечивают более селективный выход акриловой кислоты и обладают более высокой каталитической активностью.

Смеси оксидов металлов (I) могут использоваться в качестве катализаторов как таковые (например, измельченные в порошок или размолотые) или в виде формованных изделий. Катализ можно осуществлять в стационарном, движущемся или псведоожиженном слое.

Рентгеновская дифрактограмма смеси оксидов металлов (I), как правило, в основном аналогична соответствующим дифрактограммам, представленным в европейских заявках на патент ЕР-А-0529853, ЕР-А-0608838 и немецкой заявке на патент DE-A 19835247.

Активные смеси оксидов металлов (I) можно также использовать в сочетании с тонкодисперсными, например, коллоидными материалами, в частности диоксидом кремния, диоксидом титана, оксидом алюминия, оксидом цинка, оксидом ниобия, играющими роль разбавителей.

Массовое отношение разбавителя к активной смеси может достигать 9:1, то есть может составлять также 6:1 и 3:1. Активную смесь можно совмещать с разбавителем перед тепловой обработкой (прокаливанием) и/или после нее. Разбавитель, как правило, вводят перед гидротермальной обработкой. Если его вводят перед тепловой обработкой, он должен оставаться в составе прокаленной смеси, что справедливо и при введении разбавителя перед гидротермальной обработкой. Этому условию, например, как правило, удовлетворяют прокаленные при высоких температурах оксиды.

Другими пригодными для окисления пропана катализаторами являются смеси оксидов металлов (II), обладающие приведенной выше формулой (I), с дифракционными рефлексами h, i и k на соответствующих рентгеновских дифрактограммах, пики которых лежат при углах дифракции (2θ) 2,22±0,4° (h), 27,3±0,4° (i) и 28, 2±0,4° (k), причем

- дифракционный рефлекс h является наиболее сильным на дифрактограмме и обладает максимальной полушириной 0,5°,

- интенсивность Pi дифракционного рефлекса i и интенсивность Pk дифракционного рефлекса k удовлетворяют соотношению 0,65≤R≤0,85, в котором R представляет собой отношение интенсивностей, определенное по формуле R=Рi/(Рi+Pk), и

- полуширина дифракционных рефлексов i и k составляет ≤1.

Предпочтительным является значение R, удовлетворяющее соотношению 0,67≤R≤0,75, еще более предпочтительно значение R, равное 0,70-0,75, или R, равное 0,72.

Предпочтительным является использование смеси оксидов металлов (II), где М1 является теллуром (Те). Кроме того, благоприятно использование смесей оксидов (II), где М2 является ниобием (Nb), танталом (Та), вольфрамом (W) и/или титаном (Ti). Предпочтительными являются смеси, где М2является ниобием (Nb).

Стехиометрический коэффициент «b» в смесях оксидов металлов (II) предпочтительно составляет от 0,1 до 0,6. Предпочтительный диапазон значений стехиометрического коэффициента «с» составляет соответственно от 0,01 до 1 или от 0,05 до 0,4, а предпочтительное значение коэффициента «d» находится в интервале от 0,01 до 1 или от 0,1 до 0,6. Особенно предпочтительным является использование таких смесей оксидов металлов (II), значения стехиометрических коэффициентов «b», «с» и «d» которых находятся в пределах указанных выше предпочтительных интервалов. Другие пригодные стехиометрические составы смесей оксидов металлов (II) приводятся в цитируемых выше документах, соответствующих уровню техники, в частности в японской заявке на патент JP-A 7-53448.

Целенаправленный способ получения смесей оксидов металлов (II) описан, например, в японской заявке на патент JP-A 11-43314, согласно которой такие смеси рекомендуется использовать в качестве катализаторов гетерогенного окислительного дегидрирования этана до этена.

Согласно известному способу, описанному в цитируемых выше документах, соответствующих уровню техники, сначала получают смесь диоксидов металлов формулы (I), состоящую из i-фазы и других фаз (например, k-фазы). Содержание i-фазы в полученной смеси может быть повышено, например, в результате отбора других фаз, например, k-фазы, осуществляемого под микроскопом, или ее промывки соответствующими жидкостями, которыми могут быть, например, водные растворы органических кислот, в частности щавелевой, уксусной, лимонной или винной, неорганических кислот, в частности азотной кислоты, спирты и водные растворы пероксида водорода. Способ получения смесей диоксидов металлов (II) описан также в японской заявке на патент JP-A 7-232071.

Смеси оксидов металлов (II) могут быть получены способом, описанным в немецкой заявке на патент DE-A 198 35247. Согласно этому способу из соответствующих источников элементарных составляющих получают возможно более тщательно перемешанную, предпочтительно тонкодисперсную сухую смесь, которую подвергают тепловой обработке при температуре от 350 до 700°С, от 400 до 650°С или от 400 до 600°С.Тепловую обработку можно осуществлять в оксидирующей, восстанавливающей или инертной атмосфере. Для создания оксидирующей атмосферы используют, например, обычный воздух, а также воздух, обогащенный или обедненный молекулярным кислородом. Тепловую обработку предпочтительно осуществляют в инертной атмосфере, например в атмосфере молекулярного азота и/или благородного газа. Обычно ее осуществляют при нормальном давлении (1 атм). Разумеется, тепловая обработка может быть осуществлена под вакуумом или при пониженном давлении.

Если для тепловой обработки используют газообразную атмосферу, ее можно осуществлять в стационарном или псевдоожиженном слое. Тепловая обработка в общей сложности может занимать 24 часа или более продолжительное время.

Тепловую обработку предпочтительно начинают в оксидирующей кислородсодержащей атмосфере (например, в атмосфере воздуха) при температуре от 150 до 400°С или от 250 до 350°С. По завершении начальной стадии целесообразно продолжить тепловую обработку в атмосфере инертного газа при температуре от 350 до 700°С, от 400 до 650°С или от 400 до 600°С.Тепловая обработка предварительных катализаторов, полученных в результате гидротермальной обработки, может быть также осуществлена следующим образом. Сначала их таблетируют, при необходимости, предварительно измельчив до порошкообразного состояния (таблетирование производят, при необходимости, с добавлением от 0,5 до 2 мас.% тонкодисперсного графита), а затем подвергают тепловой обработке и повторному измельчению.

Исходные соединения для получения смесей оксидов металлов (II) могут быть перемешаны в сухом или мокром состоянии. Если осуществляют сухое перемешивание, исходные соединения целесообразно использовать в виде тонкодисперсного порошка и после перемешивания и, при необходимости, уплотнения подвергнуть прокаливанию (тепловой обработке). Предпочтительным, однако, является перемешивание в мокром состоянии, причем исходные соединения обычно находятся в виде водного раствора и/или суспензии. Полученную в результате перемешивания водную смесь сушат и прокаливают. Под водной смесью предпочтительно подразумевают водный раствор или водную суспензию. Сушку предпочтительно осуществляют непосредственно после получения водной смеси в прямоточной или противоточной распылительной сушилке (температура на выходе из сушилки, как правило, составляет от 100 до 150°С), причем особенно тщательно перемешанную сухую смесь получают, прежде всего, в том случае, если поступающая в сушилку водная смесь представляет собой водный раствор или водную суспензию.

В качестве исходных соединений для получения смеси оксидов металлов (II) (источников элементарных составляющих) пригодны описанные выше соединения, предназначенные для получения смесей оксидов (I).

Использовать смеси оксидов металлов (II) и получать соответствующие формованные изделия можно аналогично описанным выше смесям оксидов металлов (I). Смеси оксидов металлов (II) могут быть подвергнуты формованию, например, путем нанесения на подложку, как описано ниже для смесей оксидов металлов (III), экструзии и/или таблетирования в тонкодисперсном состоянии, которому могут быть подвергнуты также и тонкодисперсные предварительные смеси оксидов (II).

Смеси оксидов металлов (II) можно использовать также подобно смесям оксидов (I) в разбавленном тонкодисперсными материалами состоянии.

Катализаторам на основе смесей оксидов металлов (II) может быть придана форма сферических частиц, полнотелых цилиндров или колец (полых цилиндров), продольный размер которых, как правило, составляет от 1 до 10 мм. Длина цилиндров предпочтительно составляет от 2 до 10 мм, наружный диаметр от 4 до 10 мм. Толщина стенок колец обычно составляет от 1 до 4 мм. Пригодные кольцеообразные частицы катализатора могут обладать также следующими геометрическими параметрами: длиной от 3 до 6 мм, наружным диаметром от 4 до 8 мм и толщиной стенок от 1 до 2 мм. Наряду с этим не исключается возможность использования кольцеобразных частиц, обладающих параметрами 7 мм × 3 мм × 4 мм или 5 мм × 3 мм × 2 мм (наружный диаметр × длина × внутренний диаметр).

Интенсивности дифракционных рефлексов на соответствующей рентгеновской дифрактограмме описаны в немецких заявках на патент DE-A 19835247, DE-A 10051419 и DE-A 10046672.

То есть, если А1 означает пик дифракционного рефлекса 1, В1 означает ближайший минимум, проявляющийся слева от пика А1 на линии рентгеновской дифрактограммы, если смотреть вдоль оси интенсивности, перпендикулярной оси 2θ (плечи дифракционных рефлексов не учитываются), В2 означает ближайший минимум, проявляющийся справа от пика А1, а С1означает точку, в которой прямая, проведенная из пика А1 перпендикулярно оси 2θ, пересекает прямую, соединяющую точки В1 и В2, то интенсивность дифракционного рефлекса 1 определяется длиной отрезка прямой А1, соединяющего пик А1 с точкой С1. Минимум в данном случае означает точку, в которой градиент наклона касательной к кривой в области основания дифракционного рефлекса 1 изменяет значение от отрицательного до положительного, или точку, в которой градиент наклона проходит через ноль, причем для определения градиентов наклона используют координаты оси 2θ и оси интенсивности.

Полушириной в данном случае является длина отрезка прямой, образуемого между точками пересечения Н1 и Н2, если в середине отрезка А1C1провести прямую, параллельную оси 2θ, причем Н1 и Н2 соответственно считаются первыми точками пересечения этой параллельной прямой с указанной выше линией рентгеновской дифрактограммы слева и справа от пика А1.

Пример определения полуширины и интенсивности представлен на фиг.6 немецкой заявки на патент DE-A 10046672.

Наряду с дифракционными рефлексами h, i и k на рентгеновской дифрактограмме предпочтительных каталитически активных смесей оксидов металлов (II), как правило, можно обнаружить дополнительные рефлексы, пикам которых соответствуют следующие углы дифракции (2θ):

9,0±0,4° (l),

6,7±0,4° (о) и

7,9±0,4° (р).

Предпочтительно, если на рентгеновской дифрактограмме каталитически активных смесей оксидов общей формулы (I) присутствует дополнительный дифракционный рефлекс, вершине которого соответствует угол дифракции (2θ):45,2±0,4° (q).

На рентгеновской дифрактограмме смесей оксидов металлов (II) часто можно обнаружить также рефлексы 29,2±0, 4° (m) и 35,4±0,4° (n).

На рентгеновской дифрактограмме некоторых смесей оксидов металлов (II) может отсутствовать дифракционный рефлекс, пику которого соответствует угол 2θ=50,0±0,3°, что свидетельствует об отсутствии в таких смесях k-фазы.

Тем не менее смеси оксидов металлов (II) могут содержать и k-фазу, причем на рентгеновской дифрактограмме, как правило, проявляются и другие рефлексы, пикам которых соответствуют углы дифракции (2θ):

36,2±0,4° и

50, 0±0,4°.

Если принять интенсивность дифракционного рефлекса h за 100, предпочтительно, чтобы указанные ниже дифракционные рефлексы i, I, m, n, о, р, q согласно соответствующей шкале обладали следующими значениями интенсивности:

i: от 5 до 95, часто от 5 до 80, в частности от 10 до 60;

l: от 1 до 30;

m: от 1 до 40;

n: от 1 до 40;

о: от 1 до 30;

р: от 1 до 30 и

q: от 5 до 60.

Если на рентгеновской дифрактограмме присутствуют указанные выше дополнительные рефлексы, их полуширина, как правило, составляет меньше или равна 1°.

Все приведенные выше данные относятся к рентгеновским дифрактограммам, полученным с использованием рентгеновского излучения Cu-Ka (дифрактометр Siemens Theta-Theta D-2000, напряжение на трубке 40 кВ, ток трубки 40 мА, апертурная диафрагма V20 (сменная), диафрагма рассеяния излучения V20 (сменная), диафрагма вторичного монохроматора (0,1 мм), диафрагма детектора (0,6 мм), интервал измерения (2θ) 0,02°, время измерения (в расчете на шаг) 2,4 сек, сцинцилляционный счетчик в качестве детектора).

Удельная поверхность смеси оксидов металлов (II) часто составляет от 1 до 30 м2/г (метод БЭТ, атмосфера азота).

Для окисления пропана пригоден также катализатор (III), представляющий собой каталитически активную смесь оксидов металлов приведенной выше формулы (I), нанесенную на поверхность подложки.

Предпочтительным является использование смесей оксидов общей формулы (I), где М1 является теллуром (Те). В качестве М2 предпочтительны ниобий (Nb), тантал (Та), вольфрам (W) и/или титан (Ti). Предпочтительным является использование в качестве М2 ниобия (Nb).

Предпочтительны следующие интервалы значений стехиометрических коэффициентов для смеси оксидов общей формулы (I) в составе катализатора (III): «b» от 0,1 до 0,6, «с» от 0,01 до 1 или от 0,05 до 0,4 и «d» от 0,01 до 1 или от 0,1 до 0,6. Особенно предпочтительными являются смеси оксидов, стехиометрические коэффициенты «b», «с» и «d» которых одновременно находятся в пределах указанных выше предпочтительных интервалов.

Другие пригодные стехиометрические составы смесей оксидов общей формулы (I) приведены в указанных выше документах, в частности в европейских заявках на патент ЕР-А-0608838, ЕР-А-0962253, международной заявке на патент WO 00/29106 и японской заявке на патент JP-A 11/169716.

Особенно предпочтительным является также получение катализатора (III) путем нанесения описанных выше смесей оксидов металлов (II) в качестве смесей оксидов, обладающих формулой (I), на соответствующий носитель.

Носители являются предпочтительно химически инертными материалами, то есть они преимущественно не участвуют в протекании каталитического газофазного окисления пропана до акриловой кислоты. В качестве материала носителя могут использоваться, например, оксид алюминия, диоксид кремния, силикаты, в частности глина, каолин, стеатит, пемза, алюмосиликат и силикат магния, карбид кремния, диоксид цинка, диоксид тория.

Поверхность частиц носителя может быть гладкой или шероховатой. Предпочтительными являются носители, обладающие шероховатой поверхностью, поскольку шероховатость обеспечивает повышение адгезии нанесенной на нее активной смеси оксидов.

Шероховатость поверхности Rz носителя часто находится в интервале от 2 до 200 мк, в частности в интервале от 20 до 100 мкм (определение шероховатости по DIN 4768, лист 1, с использованием тестера Хоммеля для измерения параметров поверхности по DIN-ISO, производство фирмы Hommelwerke, Германия).

Наряду с этим носитель может обладать пористой или монолитной структурой. Целесообразным является использование монолитного носителя с отношением общего объема пор к объему носителя, меньшим или равным 1 об.%.

Толщина оболочки, образованной на поверхности носителя активной смесью оксидов металла, предпочтительно составляет от 10 до 1000 мкм. Она может составлять также от 50 до 700, 100 до 600, 300 до 500 или 150 до 400 мкм. Возможной является также толщина оболочки от 10 до 500, 100 до 500 или 150 до 300 мкм.

В принципе частицы носителя могут обладать любыми геометрическими параметрами, причем продольный размер, как правило, составляет от 1 до 10 мм. Предпочтительными являются носители в виде сферических или цилиндрических частиц, в частности в виде полых цилиндров (колец). Предпочтительный диаметр сферических частиц носителя составляет от 1,5 до 4 мм. Если частицы носителя обладают цилиндрической формой, их длина предпочтительно составляет от 2 до 10 мм, наружный диаметр предпочтительно от 4 до 10 мм. Толщина стенок кольцеобразных частиц носителя обычно составляет от 1 до 4 мм. Пригодные кольцеобразные частицы могут обладать длиной от 3 до 6 мм, наружным диаметром от 4 до 8 мм и толщиной стенок от 1 до 2 мм. Может использоваться также носитель в виде частиц с геометрическими параметрами 7 мм × 3 мм × 4 мм или 5 мм × 3 мм × 2 мм (наружный диаметр × длина × внутренний диаметр).

Простейший способ получения катализаторов (III) заключается в приготовлении активных смесей оксидов общей формулы (I), их переводе в тонкодисперсное состояние и нанесении на поверхность частиц носителя посредством жидкого связующего. Для этого поверхность частиц увлажняют жидким связующим, на увлажненной поверхности бесконтактным способом фиксируют слой тонкодисперсной активной смеси оксидов общей формулы (I), после чего осуществляют сушку частиц носителя с покрытием. Неоднократно повторяя описанный процесс, можно наносить все новые и новые слои, получая носитель с повышенной толщиной покрытия.

Дисперсность наносимой на поверхность частиц носителя каталитически активной смеси оксидов общей формулы (I) подбирают в зависимости от желаемой толщины покрытия. Для оболочек толщиной от 100 до 500 мкм пригодны, например, порошкообразные активные смеси, по меньшей мере, 50% частиц от общего количества которых проходят через сито с размером отверстий от 1 до 20 мкм, а содержание частиц с продольным размером, превышающим 50 мкм, составляет менее 10%. Дисперсность частиц порошкообразных смесей оксидов, определяемая величиной продольного размера, как правило, описывается распределением Гаусса, что обусловлено способом их получения.

Описанный выше способ нанесения покрытия на носитель в техническом масштабе рекомендуется осуществлять, используя, например, изложенный в немецкой заявке на патент DE-A 2909671 технологический принцип. Это означает, что носители, на которые должно быть нанесено покрытие, загружают во вращающуюся предпочтительно в наклонном положении емкость, например в ротационный дисковый резервуар или дражировочный барабан, причем угол наклона (угол между центральной осью вращающейся емкости и горизонтальной плоскостью), как правило, составляет от 0 до 90°, чаще всего от 30 до 90°. Находящийся во вращающемся резервуаре носитель в виде частиц, обладающих, например, сферической или цилиндрической формой, проходит под двумя расположенными на определенном расстоянии друг от друга дозирующими устройствами. Целесообразно, чтобы посредством первого из дозаторов, представляющего собой форсунку (например, приводимое в действие сжатым воздухом распылительное сопло), осуществлялось напыление жидкого связующего на поверхность частиц носителя, перекатывающихся на вращающихся тарелках, с одновременным контролем степени увлажнения.

Второе дозирующее устройство расположено вне конуса распыления жидкого связующего и служит для подачи тонкодисперсной активной смеси оксидов, например, посредством качающегося желоба или шнека. Частицы носителя, например, сферической или цилиндрической формы, увлажненные контролируемым количеством жидкого связующего, поглощают дозируемую порошкообразную активную смесь, которая уплотняется на наружной поверхности частиц, образуя прочно присоединенную к ней оболочку.

При необходимости частицы носителя с созданным описанным выше способом слоем покрытия при продолжающемся вращении резервуара вновь проходят под распылительной форсункой, где их подвергают контролируемому увлажнению, чтобы в процессе дальнейшего перемещения можно было нанести дополнительный слой тонкодисперсной активной смеси оксидов, причем этот процесс может быть повторен неоднократно (промежуточная сушка носителя, как правило, не требуется). Тонкодисперсную смесь оксидов и жидкое связующее при этом, как правило, подают непрерывно и синхронно.

Избыток жидкого связующего можно удалить по завершении нанесения покрытия, например, путем продувки носителя горячими газами, в частности горячим азотом или воздухом. Следует отметить, что описанный способ нанесения покрытий обеспечивает отличную взаимную адгезию последовательно наносимых слоев и отличное сцепление основного слоя с поверхностью носителя.

Важная особенность описанного выше способа нанесения покрытия состоит в том, что увлажнение поверхности частиц носителя осуществляют контролируемым образом. То есть поверхность частиц носителя рекомендуется увлажнять таким образом, чтобы жидкое связующее адсорбировалось на ней без образования жидкой фазы, которая была бы заметна при визуальном наблюдении. Слишком сильное увлажнение поверхности носителя приводит к объединению частиц тонкодисперсной каталитически активной смеси оксидов в агломераты вместо их равномерного распределения по поверхности частиц. Более подробная информация по этому поводу приводится в немецкой заявке на патент DE-A 2909671.

Упомянутое выше удаление жидкого связующего может быть осуществлено контролируемым образом, например, путем испарения и/или сублимирования. В наиболее простом случае связующее может быть удалено путем продувки носителя газом, подогретым до соответствующей температуры, часто составляющей от 50 до 300°С, в частности 150°С. Благодаря воздействию горячих газов может быть осуществлена и предварительная сушка носителя. Окончательная же сушка носителя может быть произведена в сушильных печах любого типа, например в ленточных сушилках, при этом воздействующая на носитель температура не должна превышать температуру, при которой осуществляют прокаливание (тепловую обработку) при получении активной смеси оксидов. Сушку также можно произвести с использованием только сушильной печи.

Тип связующего, используемого для нанесения покрытия, не зависит от типа и геометрических параметров частиц носителя. В качестве связующего можно использовать воду, одновалентные спирты, в частности этанол, метанол, пропанол и бутанол, поливалентные спирты, в частности этиленгликоль, 1,4-бутандиол, 1,6-гександиол или глицерин, одно- или поливалентные карбоновые кислоты, в частности пропионовую, щавелевую, малоновую, глутаровую или малеиновую кислоту, аимноспирты, в частности этаноламин или диэтаноламин, а также одно- или поливалентные органические амиды, в частности формамид. Предпочтительные связующие представляют собой также растворы, состоящие из воды (от 20 до 90 мас.%) и растворенного в ней органического соединения (от 10 до 80 мас.%), температура кипения или сублимации которого при нормальном давлении (1 атм) превышает 100°С, предпочтительно 150°С. Органическое соединение предпочтительно выбирают из приведенного выше перечня возможных органических связующих. Предпочтительное содержание органического соединения в указанных водных растворах связующего составляет от 10 до 50 мас.%, особенно предпочтительно от 20 до 30 мас.%. В качестве органических компонентов пригодны также моносахариды и олигосахариды, в частности глюкозы, фруктозы, сахарозы или лактозы, а также полиэтиленоксиды и полиакрилаты.

Каталитически активные смеси оксидов общей формулы (I) могут быть получены известными способами, описанными в цитированных выше документах согласно уровню техники. Это означает, что они могут быть получены, например, как гидротермальным, так и обычным способами.

В последнем случае каталитически активные смеси оксидов общей формулы (I) получают, готовя из соответствующих источников элементарных составляющих возможно более тщательно перемешанную, предпочтительно тонкодисперсную сухую смесь и подвергая ее тепловой обработке при температуре от 350 до 700°С, от 400 до 650°С или от 400 до 600°С. Тепловую обработку и тщательное перемешивание исходных соединений можно производить аналогично описанному выше способу получения смеси оксидов металлов (II).

В рамках описанного выше способа получения каталитически активных смесей оксидов металлов общей формулы (I) в качестве источников элементарных составляющих пригодны исходные соединения, которые используют для получения описанной выше смеси оксидов металлов (I).

Особенно предпочтительными катализаторами являются носители с покрытием, состоящим из смеси оксидов металлов (II) в качестве каталитически активной смеси оксидов общей формулы (I).

Для получения катализаторов с покрытием пригодны также активные смеси оксидов общей формулы (I), описанные в международной заявке на патент WO 00/29106 и обладающие преимущественно аморфной структурой, которая обнаруживается на рентгеновской дифрактограмме в виде очень широких дифракционных рефлексов с пиками в области углов дифракции (2θ) 22° и 27°.

Пригодными являются также активные смеси оксидов общей формулы (I), описанные в европейских заявках на патент ЕР-А-0529853 и ЕР-А-0608838, на рентгеновских дифрактограммах которых обнаруживаются очень узкие дифракционные рефлексы с пиками в области углов дифракции (2θ) 22,1±0,3°, 28,2±0,3°, 36,2±0,3°, 45,2±0,3° и 50,0±0,3°.

Катализаторы в виде носителей с покрытием могут быть получены не только путем нанесения на увлажненную поверхность частиц носителя готовых тонкодисперсных активных смесей оксидов общей формулы (I), но и путем нанесения на подготовленную аналогичным образом поверхность тонкодисперсных предварительных смесей оксидов, осуществляемого аналогичными способами с использованием аналогичных связующих, и прокаливания носителя с нанесенным на него покрытием после предварительной сушки. Тонкодисперсная предварительная смесь оксидов может быть получена, например, следующим образом. Сначала из источников элементарных составляющих активной смеси оксидов общей формулы (I) желаемого состава получают возможно более тщательно перемешанную тонкодисперсную сухую смесь (например, путем распылительной сушки водной суспензии или раствора источников элементарных составляющих), а затем эту смесь в течение нескольких часов подвергают тепловой обработке (при необходимости, после таблетирования, осуществляемого с добавлением тонкодисперсного графита в количестве от 0,5 до 2 мас.%) при температуре от 150 до 350°С, предпочтительно от 250 до 350°С, в оксидирующей кислородсодержащей атмосфере (например, атмосфере воздуха) и, при необходимости, размалыванию. После нанесения на частицы носителя предварительной смеси их прокаливают предпочтительно в атмосфере инертного газа (можно использовать любую другую атмосферу) при температуре от 360 до 700°С, от 400 до 650°С или от 400 до 600°С.

Описанные выше смеси оксидов металлов (II) или катализаторы (III) в сочетании со смесью оксидов металлов (II) в качестве каталитически активной смеси также можно использовать для окисления пропена, которое можно осуществлять в присутствии пропана, играющего роль газообразного разбавителя, хотя часть его и может окисляться до акриловой кислоты.

Окисление пропана может быть осуществлено любыми, известными специалистам способами без каких-либо ограничений, например способом, описанным в европейской заявке на патент ЕР-А-0608838 или международной заявке на патент WO 00/29106. Это означает, что газ В, подаваемый на стадию (с) для каталитического окисления, осуществляемого при температуре, например, от 200 до 550°С, от 230 до 480°С или от 300 до 440°С, может обладать, например, следующим составом:

Другими возможными составами газовой смеси В, подаваемой на стадию (с) являются, в частности, следующие:

Для окисления пропана пригодны также описанные в немецкой заявке на патент DE-A 199 52964 пластинчатые реакторы-теплообменники. Согласно другому варианту выполнения изобретения окисление пропана осуществляют способами, описанными в немецких заявках на патент DE-A 19837517, DE-A 19837518, DE-A 19837519 и DE-A 19837520.

В состав реакционной смеси, образующейся в результате окисления пропена и/или пропана на стадии (с) по способу согласно изобретению, наряду с преимущественно содержащимися в ней целевыми продуктами, то есть акролеином и/или акриловой кислотой, как правило, входят непревращенные молекулярный кислород, пропан и пропен, молекулярный азот, водяной пар и диоксид углерода, образующиеся в качестве побочных продуктов и/или используемые в качестве газообразных разбавителей, а также небольшие количества низкомолекулярных альдегидов, углеводородов и других инертных газоообразных разбавителей.

Целевые продукты (акролеин и/или акриловая кислота) могут быть выделены из смеси продуктов окисления известными способами, например путем азеотропной отгонки, фракционированной дистилляции, осуществляемой в присутствии растворителя или без него, или кристаллизации.

Например, пригодными способами выделения являются частичная конденсация акриловой кислоты, ее абсорбция водой или высококипящим гидрофобным органическим растворителем или абсорбция акролеина водой или водными растворами низкомолекулярных карбоновых кислот с последующей обработкой абсорбата. Альтернативным способом выделения целевых продуктов из реакционной смеси является фракционированная конденсация (смотри, например, европейскую заявку на патент ЕР-А-0117146, немецкие заявки на патент DE-A 4308087, DE-A 4335172, DE-А 4436243, DE-A 19924532 и DE-A 19924533.

Согласно особенно предпочтительному варианту выполнения способа согласно изобретению непревращенные на стадии (с) пропан и/или пропен выделяют из остающейся после выделения целевого продукта газовой смеси, реализуя стадии (а) и (b), и вновь возвращают их на стадию (с).

Газовая смесь А, используемая на стадии (а) способа согласно изобретению, может иметь состав, аналогичный составу газовой смеси, образующейся в результате каталитического дегидрирования пропана до пропена. Причем дегидрирование пропана может быть окислительным, то есть осуществляемым с добавлением кислорода, или без добавления кислорода, в частности, преимущественно без добавления кислорода. Если речь идет о дегидрировании с добавлением кислорода, возможны два следующих варианта. В первом варианте весь образующийся водород окисляется за счет использования избыточного количества кислорода, в результате чего водород полностью отсутствует в газообразных продуктах дегидрирования, но они содержат избыточный кислород (окислительное дегидрирование). Во втором варианте кислород подают лишь в том количестве, которое необходимо, чтобы компенсировать тепловой эффект реакции, поэтому кислород в газообразных продуктах реакции полностью отсутствует, однако они содержат водород (автотермический процесс). Дегидрирование пропана может осуществляться каталитическим или некаталитическим (гомогенным) способом.

Дегидрирование пропана может быть осуществлено, например, так, как описано в немецкой заявке на патент DE-A 3313573 и европейской заявке на патент ЕР-А-0117146.

В принципе окислительное дегидрирование может быть осуществлено в виде гомогенного и/или гетерогенного оксидегидрирования пропана до пропена с использованием молекулярного кислорода.

Если эта первая ступень реакции состоит в гомогенном окислительном дегидрировании, в принципе оно может быть реализовано, как описано в патенте США US-A-3798 283, китайской заявке на патент CN-A-1105352, Applied Catalysis, 70(2), 1991, S.175-187, Catalysis Today 13, 1992, S.673-678, и немецкой заявке на патент DE-A-19622331, причем в качестве источника кислорода можно использовать также воздух.

Целесообразный температурный интервал гомогенного окислительного дегидрирования составляет от 300 до 700°С, предпочтительно от 400 до 600°С, особенно предпочтительно от 400 до 500°С. Рабочее давление может составлять от 0,5 до 100 бар, в частности от 1 до 10 бар. Время пребывания обычно составляет от 0,1 или 0,5 до 20 сек, предпочтительно от 0,1 или 0,5 до 5 сек. В качестве реактора можно использовать, например, трубчатую печь или кожухотрубный реактор, например противоточную трубчатую печь с дымовым газом в качестве теплоносителя или кожухотрубный реактор с солевым расплавом в качестве теплоносителя. Соотношение пропан : кислород в газовой смеси, выходящей из реактора, предпочтительно составляет от 0,5:1 до 40:1, в частности от 1:1 до 6:1, более предпочтительно от 2:1 до 5:1. Газовая смесь может содержать и другие, преимущественно инертные компоненты, в частности воду, диоксид углерода, монооксид углерода, азот, благородные газы и/или пропен, при этом речь может идти и о возвращаемых на стадию (а) компонентах, которые в общем случае обозначают как рециркулирующий газ.

Если дегидрирование пропана осуществляют в виде гетерогенного каталитического окислительного дегидрирования, то в принципе оно может быть реализовано, как описано, например, в патенте США US-A 4788371, китайской заявке на патент CN-A 1073893, Catalysis Letters 23 (1994), 103-106, W.Zhang, Gaodeng Xuexiao Huaxue Xuebao, 14 (1993) 566, Z.Huang, Shiyou Huagong, 21 (1992), 592, международной заявке на патент WO 97/36849, немецкой заявке на патент DE-A 19753817, патентах США US-A 3862256 и US-A 3887631, немецкой заявке на патент DE-A 19530454, патенте США US-A 4341664, J. of Catalysis 167, 560-569 (1997), J. of Catalysis 167, 550-559 (1997), Topics in Catalysis 3 (1996), 265-275, патенте США 5086032, Catalysis Letters 10 (1991), 181-192, Ind. Eng. Chem. Res. 1996, 35, 14-18, патенте США US-А 4255284, Applied Catalysis A.: General, 100 (1993), 111-130, J. of Catalysis 148, 56-67 (1994), V.Cortes Corberan und S.Vic.Bellon (Ed.), New Developments in Selective Oxidation II, 1994, Elsevier Science B.V., S.305-313, 3rd World Congress on Oxidation Catalysis, R.K. Grasselli, S.T. Oyama, A.M.Gaffney and J.E.Lyons (Ed.), 1997, Elsevier Science B.V., S.375 ff. В качестве источника кислорода можно использовать воздух, однако предпочтительным является источник, содержащий, по меньшей мере, 90 мол.% кислорода, более предпочтительно 95 мол.% кислорода (относительно источника, содержащего 100 мол.% кислорода).

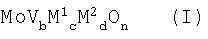

Для гетерогенного каталитического окислительного дегидрирования без каких-либо особых ограничений пригодны любые, известные специалистам в этой области химической технологии катализаторы, способные катализировать окисление пропана до пропена. В частности, могут быть использованы любые, приведенные в перечисленных выше документах катализаторы окислительного дегидрирования. Предпочтительными являются, например, смеси оксидов молибдена, ванадия и ниобия или ванадилпирофосфат, используемые совместно с промотором. Особенно пригодным катализатором является, например, смесь оксидов металлов, содержащая в качестве основных компонентов молибден (Мо), ванадий (V), теллур (Те), кислород (О) и X, причем Х представляет собой, по меньшей мере, один элемент, выбранный из группы, включающей ниобий, тантал, вольфрам, титан, алюминий, цирконий, хром, марганец, железо, рутений, кобальт, родий, никель, палладий, платину, сурьму, висмут, бор, индий и церий. Кроме того, особенно пригодными катализаторами окислительного дегидрирования являются смеси нескольких оксидов металлов или катализаторы А, описанные в немецкой заявке на патент DE-A-19753817, причем смеси оксидов металлов или катализаторы А, указанные в данной заявке в качестве предпочтительных, обладают особенно благоприятным каталитическим действием. Это означает, что в качестве активных смесей используют, в частности, смеси нескольких оксидов металлов (IV) общей формулы IV

в которой М1 является кобальтом (Со), никелем (Ni), магнием (Mg), цинком (Zn), марганцем (Mn) и/или медью (Cu),

М2 является вольфрамом (W), ванадием (V), теллуром (Те), ниобием (Nb), фосфором (Р), хромом (Cr), железом (Fe), сурьмой (Sb), цезием (Cs), оловом (Sn) и/или лантаном (La),

а равно 0,5-1,5,

b равно 0-0,5,

x является числом, определяемым валентностью и повторяемостью отличающихся от кислорода элементов в формуле (IV).

Пригодные активные смеси (IV) в принципе могут быть получены следующим простым способом. Из подходящих источников элементарных составляющих получают возможно более тщательно перемешанную, предпочтительно тонкодисперсную сухую смесь необходимого стехиометрического состава и прокаливают ее при температуре от 450 до 1000°С. В качестве источников элементарных составляющих активных смесей оксидов металлов (IV) используют оксиды и/или соединения, которые путем нагревания, осуществляемого, по меньшей мере, в присутствии кислорода, способны превращаться в оксиды. Речь при этом, прежде всего, идет о галогенидах, нитратах, формиатах, оксалатах, цитратах, карбонатах, комплексных аминосолях, солях аммония и/или гидроксидах. Тщательное перемешивание исходных соединений для получения смесей оксидов металлов (IV) можно осуществлять сухим способом, например, используя соответствующие тонкодисперсные порошки, или мокрым способом, например, в присутствии воды в качестве растворителя. Смеси оксидов металлов (IV) могут использоваться в порошкообразном состоянии или в виде формованных частиц, обладающих определенными геометрическими параметрами, причем формование может быть произведено до или после прокаливания. Могут использоваться полные катализаторы или порошкообразной активной или предварительной смеси оксидов может быть придана определенная форма путем их нанесения на предварительно сформованный инертный носитель. Материалами носителя могут быть обычные пористые или монолитные оксиды алюминия, диоксид кремния, диоксид тория, диоксид цинка, карбид кремния или силикаты, причем частицы носителя могут обладать правильной или неправильной формой.

Температура гетерогенного каталитического окислительного дегидрирования пропана предпочтительно лежит в интервале от 200 до 600°С, в частности в интервале от 250 до 500°С, более предпочтительно в интервале от 350 до 440° С. Рабочее давление предпочтительно составляет от 0,5 до 10 бар, в частности от 1 до 10 бар, более предпочтительно от 1 до 5 бар. Особенно предпочтительным является рабочее давление более 1 бар, например от 1,5 до 10 бар. Гетерогенное окислительное дегидрирование пропана производят, используя, как правило, стационарный слой катализатора, который согласно целесообразному варианту осуществления способа загружают в трубки кожухотрубного реактора, описанного, например, в европейских заявках на патент ЕР-А-0700893 и ЕР-А-0700714, а также в цитируемой в этих заявках литературе. Целесообразное среднее время пребывания реакционной смеси в слое катализатора составляет от 0,5 до 20 сек. Отношение пропана к кислороду варьируют в зависимости от желаемой степени превращения пропана и селективности катализатора, причем целесообразное отношение составляет от 0,5:1 до 40:1, в частности от 1:1 до 6:1, более предпочтительно от 2:1 до 5:1. Селективность выхода пропена с увеличением степени превращения пропана, как правило, уменьшается, в связи с чем дегидрирование пропана предпочтительно осуществляют таким образом, чтобы обеспечить высокую селективность выхода пропена при относительно невысоких степенях превращения пропана. Особенно предпочтительной степени превращения пропана соответствует интервал от 5 до 40%, более предпочтительно от 10 до 30%, при этом под степенью превращения подразумевают ту часть пропана от его общего вводимого количества, которая претерпевает превращение. Особенно предпочтительной селективности соответствует интервал от 50 до 98%, более предпочтительно от 80 до 98%, причем термин «селективность» означает процентное отношение числа молей полученного пропена к числу молей превращенного пропана.

В 100 мас.% исходной смеси, используемой для окислительного дегидрирования пропана, предпочтительно содержится от 5 до 95 мас.% пропана. Исходная смесь наряду с пропаном и кислородом может содержать и другие, в частности, инертные составляющие, например воду, диоксид углерода, монооксид углерода, азот, инертные газы и/или пропен. Гетерогенное окислительное дегидрирование можно осуществлять также в присутствии разбавителей, например водяного пара.

Как гомогенное, так и гетерогенное каталитическое окислительное дегидрирование может быть осуществлено в любой, известной специалистам последовательности. Например, дегидрирование может происходить в одну, две или несколько стадий, в промежутки между которыми осуществляют подачу кислорода. Кроме того, предоставляется возможность комбинирования гомогенного и гетерогенного каталитического окислительного дегидрирования.

Возможными составляющими реакционной смеси, образующейся в результате окислительного дегидрирования пропана, являются, например, следующие соединения: пропен, пропан, диоксид углерода, монооксид углерода, вода, азот, кислород, этан, этен, метан, акролеин, акриловая кислота, этиленоксид, бутан, уксусная кислота, формальдегид, муравьиная кислота, пропиленоксид и бутен. В 100 мас.% смеси продуктов, получаемых в результате окислительного дегидрирования пропана, предпочтительно содержится от 5 до 10 мас.% пропена, от 1 до 2 мас.% монооксида углерода, от 1 до 3% мас, диоксида углерода, от 4 до 10 мас.% воды, от 0 до 1 мас.% азота, от 0,1 до 0,5 мас.% акролеина, от 0 до 1 мас.% акриловой кислоты, от 0,05 до 0,2 мас.% уксусной кислоты, от 0,01 до 0,05 мас.% формальдегида, от 1 до 5 мас.% кислорода, от 0,1 до 1,0 мас.% других, приведенных выше компонентов, в частности остаточного пропана.

В общем случае газовая смесь А может быть получена также путем гетерогенного каталитического дегидрирования пропана, преимущественно осуществляемого в присутствии избыточного количества кислорода, как описано в немецкой заявке на патент DE-A 3313573 или изложено ниже.