Способ и реактор для проведения химических реакций в псевдоизотермических условиях - RU2306173C2

Код документа: RU2306173C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу проведения химических реакций в так называемых псевдоизотермических условиях, т.е. при регулировании и поддержании температуры реакции в узком диапазоне отклонений от предварительно заданного значения оптимальной температуры. Изобретение относится, в частности, к упомянутому выше способу регулирования и поддержания в узком диапазоне температуры каталитических реакций, основанному на использовании находящихся в зоне реакции теплообменников. Более конкретно, но не исключительно, настоящее изобретение относится к способу регулирования и поддержания в узком диапазоне температуры реакции с помощью погруженных в слой катализатора, в котором протекает эта химическая реакция, трубчатых или пластинчатых теплообменников, через которые проходит соответствующий текучий теплоноситель. Настоящее изобретение относится также к теплообменнику, предназначенному для осуществления указанного выше способа.

Уровень техники

Известно, что для полного завершения экзотермических и эндотермических химических реакций, таких, например, как реакции синтеза аммиака, метанола, формальдегида или стирола, необходимо либо отбирать из зоны реакции, либо подводить к ней соответствующее количество тепла, регулируя и поддерживая температуру реакции в определенном диапазоне отклонений от предварительно заданного теоретического значения температуры.

Известно также, что для этой цели обычно используют различные блочные (сборные) теплообменники, например трубчатые, состоящие из множества объединенных в пучок трубчатых теплообменников, или пластинчатые, состоящие из множества расположенных рядом друг с другом пластинчатых элементов по существу коробчатой формы.

Трубы или пластины теплообменника можно расположить в зоне реакции, обычно в слое катализатора, и прокачивать через них соответствующий текучий теплоноситель. В некоторых случаях трубы теплообменника заполняют катализатором, через который прокачивают жидкие или газообразные реагенты, а текучий теплоноситель прокачивают через межтрубное пространство теплообменника.

Степень псевдоизотермичности реакции и степень полноты или окончание реакции зависят, в частности, от способности трубного пучка или набора пластинчатых элементов подводить в зону зоны реакции или отбирать из зоны реакции тепло (т.е. от эффективности теплообмена или коэффициента теплопередачи).

С другой стороны, конструктивная сложность таких теплообменников и определенные проблемы, возникающие при их эксплуатации, требуют поиска решений, направленных на максимальное повышение эффективности теплообмена между текучим теплоносителем и газообразными реагентами при максимально возможном уменьшении поверхности теплообмена (а следовательно, и количества труб или пластин), необходимой для получения требуемой степени псевдоизотермичности реакции.

Очевидно, что отвечающие этим требованиям теплообменники должны быть достаточно простыми в изготовлении, удобными в работе и легкорегулируемыми.

В результате проведенных заявителем исследований неожиданно было установлено, что при всех своих многочисленных преимуществах известные в настоящее время способы проведения химических реакций в псевдоизотермических условиях обладают одним серьезным недостатком, который в промышленных условиях проявляется в недостаточной скорости развития и недостаточной полноте реакции.

В процессе теплообмена с примыкающей к теплообменнику зоной реактора (в частности со слоем катализатора) температура текучего теплоносителя, протекающего через теплообменник по определенному пути от входа до выхода, существенно изменяется. При изменении температуры текучего теплоносителя, которое происходит постепенно на всем пути его движения через теплообменник, одновременно меняется и отбираемое текучим теплоносителем или подводимое в зону реакции тепло, которое зависит от концентрации проходящих через зону реакции жидких или газообразных реагентов.

При изменении температуры текучего теплоносителя и теплоты реакции уменьшить поверхность теплообмена (по указанным выше причинам) можно путем подачи в теплообменник текучего теплоносителя или его части с разной температурой, которая больше или меньше температуры в зоне реакции, и уменьшении отрицательного влияния на работу теплообменника возникающей в процессе реакции и снижающей эффективность теплообмена разницы между температурой текучего теплоносителя на входе в теплообменник и выходе из него.

Такое решение, однако, приводит к существенному снижению конверсионного выхода газообразного или жидкого реагента в определенных участках зоны реакции, расположенных рядом с теплообменником и, как следствие этого, к снижению скорости завершения и полноты протекающей в реакторе реакции. Расположение таких участков в зоне реакции зависит от химико-физических характеристик слоя катализатора (природы и размера частиц катализатора, степени его уплотнения, термодинамики и кинетики реакции, расхода газообразных реагентов и используемого в теплообменнике текучего теплоносителя, конструкции, формы, размера и компоновки теплообменника). В дальнейшем в описании и в формуле изобретения такие участки называются "критическими участками".

Необходимо отметить, что возникающая в критических участках зоны реакции исключительно большая разница между температурой используемого в теплообменнике текучего теплоносителя и температурой катализатора приводит к снижению скорости реакции, а в некоторых случаях и к ее полному прекращению.

Таким образом, реакторы, в которых псевдоизотермические условия создаются известными способами с помощью известных теплооменников, характеризуются неравномерным распределением температуры в зоне реакции, которая регулируется в достаточно широком диапазоне отклонений относительно температуры, соответствующей работе реактора в изотермических условиях, и, как следствие этого, обладают сравнительно низким конверсионным выходом.

Краткое изложение сущности изобретения

В основу настоящего изобретения была положена задача разработать способ контроля псевдоизотермичности химической реакции в соответствующей зоне реакции, в которой расположены теплообменники, который позволял бы поддерживать на постоянном уровне температуру реакции или по меньшей мере регулировать эту температуру в очень узком диапазоне значений и в критических участках зоны реакции и устранить тем самым указанный выше недостаток известных в настоящее время способов.

Для решения этой задачи в настоящем изобретении предлагается способ контроля псевдоизотермичности химической реакции в соответствующей зоне реакции, в которой расположены теплообменники, через которые проходит текучий теплоноситель, и определены критические участки теплообмена, отличающийся снижением и регулированием в критических участках зоны реакции коэффициента теплопередачи между текучим теплоносителем и зоной реакции путем теплоизоляции участков теплообменников, расположенных в критических участках зоны реакции.

При соответствующем выборе теплоизолируемых участков теплообменников и относительной степени теплоизоляции можно определенным образом уменьшить их коэффициент теплопередачи. Теплоизоляция определенных участков теплообменников позволяет поддерживать температуру в расположенной рядом с теплообменником зоне реакции, т.е. в критических участках зоны теплообмена, в очень узком диапазоне отклонений от заданной температуры (в частности, изотермической) даже при существенном отклонении (в большую или в меньшую сторону) температуры текучего теплоносителя от этой заданной температуры.

Необходимо отметить, что упомянутая выше особенность предлагаемого в изобретении способа, заключающаяся в контролируемом уменьшении коэффициента теплопередачи между протекающим через теплообменник текучим теплоносителем и зоной реакции только на определенных участках теплообменника, явно противоречит существующим в настоящее время рекомендациям, направленным на увеличение коэффициента теплопередачи всего теплообменника.

Предлагаемое в настоящем изобретении решение дает неожиданный результат, который заключается в том, что точечная теплоизоляция теплообменника хотя и снижает локально коэффициент теплопередачи, тем не менее позволяет по сравнению с известными способами существенно увеличить конверсионный выход жидких или газообразных реагентов в расположенных рядом с теплоизолированными участками теплообменника участках зоны реакции. Одновременно с этим обеспечивается и необходимая полнота протекающей в реакторе химической реакции. Такой эффект достигается без всякого изменения расхода или температуры текучего теплоносителя на входе в теплообменник.

В настоящем изобретении предлагается также теплообменник с определенными конструктивными и функциональными особенностями, позволяющими осуществлять предлагаемый в изобретении способ.

Подробно отличительные особенности и преимущества предлагаемого в изобретении способа рассмотрены ниже на примере некоторых не ограничивающих изобретение вариантов его возможного осуществления со ссылкой на прилагаемые к описанию чертежи.

Краткое описание чертежей

На прилагаемых к описанию чертежах показано:

на фиг.1 - схематичное изображение в продольном разрезе реактора, предназначенного для проведения экзотермических или эндотермических химических реакций, с блочным теплообменником, который можно использовать для осуществления предлагаемого в изобретении способа,

на фиг.2 - схематичное увеличенное изображение одного из элементов блочного теплообменника, показанного на фиг.1,

на фиг.3 - схематичное изображение в продольном разрезе реактора, предназначенного для проведения экзотермических или эндотермических химических реакций, с другим вариантом выполнения блочного теплообменника, который можно использовать для осуществления предлагаемого в изобретении способа,

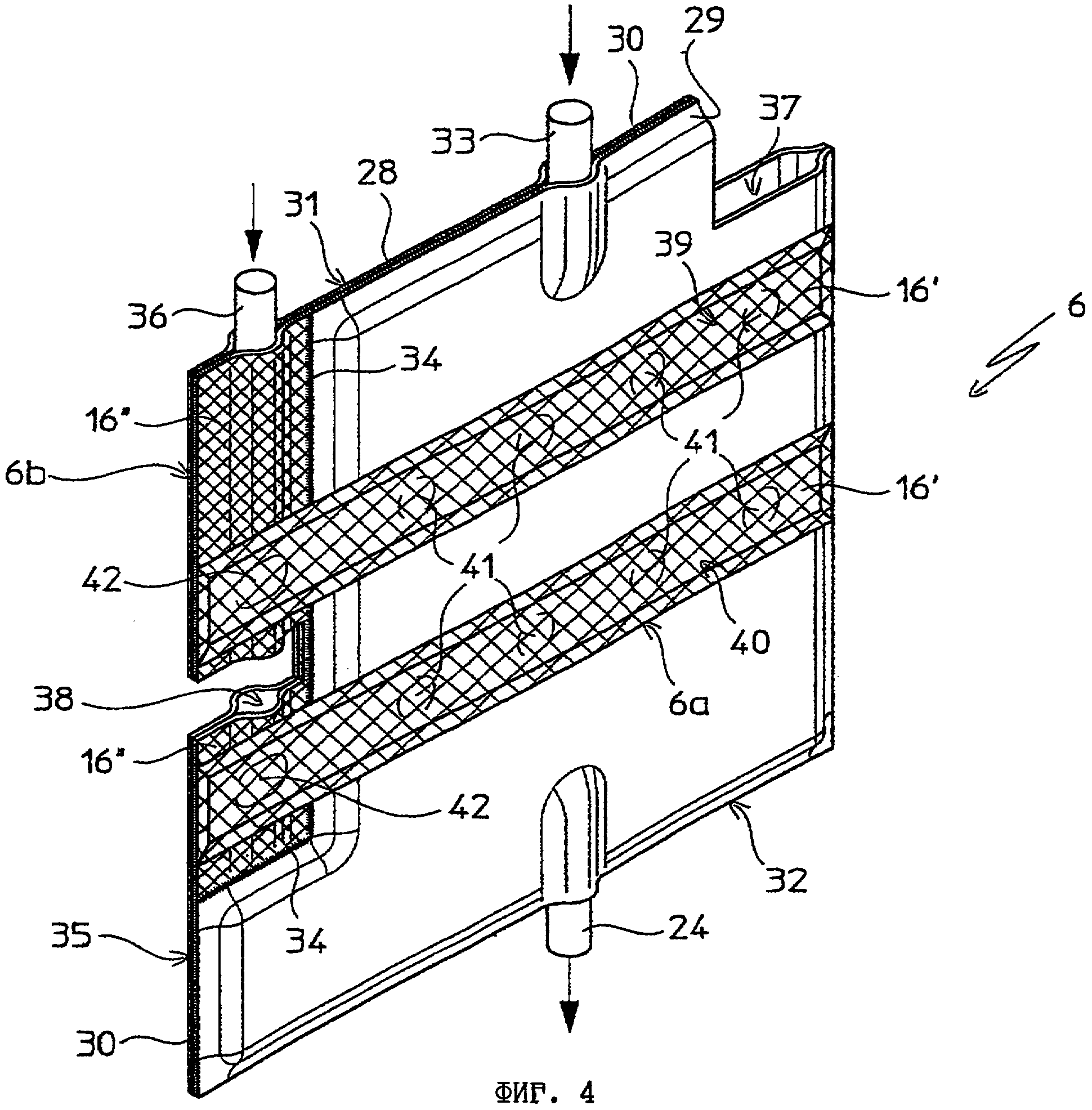

на фиг.4 - схематичное увеличенное изображение в аксонометрической проекции одного из элементов блочного теплообменника, показанного на фиг.3,

на фиг.5 - схематичное изображение в продольном разрезе реактора, предназначенного для проведения экзотермических или эндотермических химических реакций, с третьим вариантом выполнения блочного теплообменника, который можно использовать для осуществления предлагаемого в изобретении способа,

Фиг.6 - схематичное увеличенное изображение в аксонометрической проекции одного из элементов блочного теплообменника, показанного на фиг.5, и

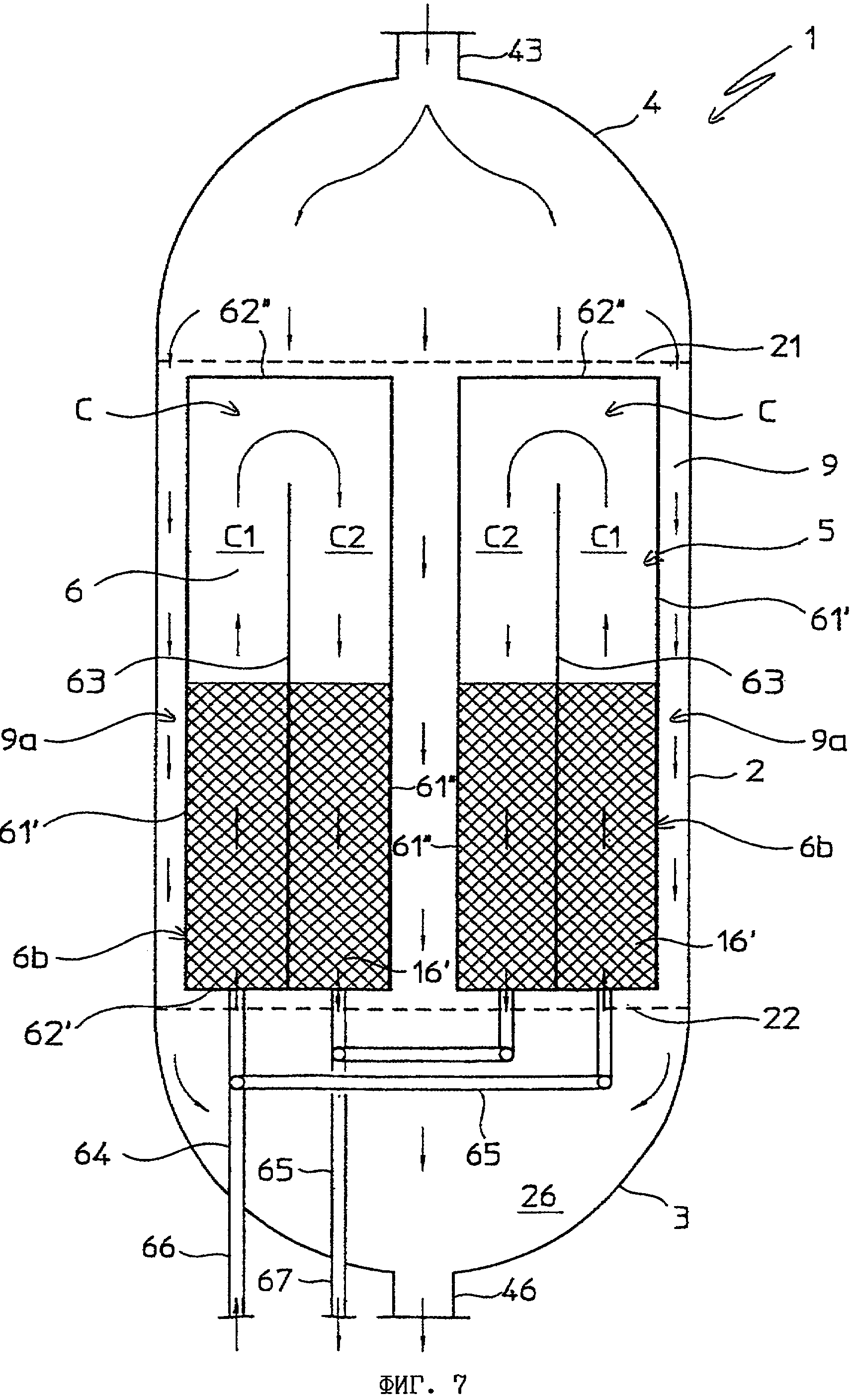

на фиг.7 - схематичное изображение в продольном разрезе реактора, предназначенного для проведения экзотермических или эндотермических химических реакций, с четвертым вариантом выполнения блочного теплообменника, который можно использовать для осуществления предлагаемого в изобретении способа.

Предпочтительные варианты осуществления изобретения

На фиг.1 и 2 схематично показан обозначенный позицией 1 псевдоизотермический реактор, предназначенный для проведения экзотермических или эндотермических химических реакций и имеющий цилиндрический корпус 2, закрытый с противоположных сторон нижним и верхним днищами 3 и 4.

В корпусе 2 реактора расположен блочный теплообменник 5 трубчатого типа с пучком из большого количества обозначенных позицией 6 трубчатых теплообменников, концы которых закреплены в нижней и верхней трубных решетках 7 и 8.

Между трубными решетками 7 и 8 находится заполненная соответствующим катализатором (на чертежах не показан) зона 9 реакции, через которую проходят теплообменники 6.

На нижнем днище 3 и на верхнем днище 4 расположены патрубки 10 и 11 для подачи в реактор и вывода из него проходящего через блочный теплообменник текучего теплоносителя.

В верхней части корпуса 2 расположен патрубок 12, через который в зону 9 реакции подают газообразные или жидкие реагенты, а в нижней части - патрубок 13, через который из реактора выводят продукты реакции.

Внутри днищ 3 и 4 на входе в блочный теплообменник 5 и на выходе из него расположены камеры 14 и 15, в которых собирается поступающий в теплообменник и прошедший через него текучий теплоноситель. Трубные решетки 7 и 8 отделяют эти камеры 14 и 15 от зоны 9 реакции.

В соответствии с настоящим изобретением определенные участки 6а, 6b теплообменников 6 покрывают слоем теплоизоляции. В частности, в предпочтительном варианте осуществления изобретения, показанном более подробно на фиг.2, участки 6а и 6b теплообменников 6 покрывают слоями теплоизоляционного материала 16', 16" разной толщины. В этом варианте толщина слоя 16" теплоизоляционного материала на участке 6b больше толщины слоя 16' теплоизоляционного материала на участке 6а.

При наличии такой теплоизоляции коэффициент теплопередачи на участке 6b и в меньшей степени на участке 6а становится меньше коэффициента теплопередачи на остальной части теплообменника 6.

Необходимо подчеркнуть, что в показанном на фиг.1 и 2 варианте покрытые слоем теплоизоляции участки 6а и 6b теплообменников 6 расположены в критических участках 9а зоны 9 реакции. Сами критические участки расположены в нижней части зоны реакции рядом с теплообменниками 6, т.е. там, где температура текучего теплоносителя по существу на входе в теплообменники существенно отличается от (в большую или меньшую сторону) от температуры в зоне 9 реакции.

Температура текучего теплоносителя, который попадает в теплообменники 6 через нижнюю трубную решетку 7, должна быть достаточно низкой или достаточно высокой для отвода тепла из верхней части зоны 9 реакции или подачи тепла в эту часть зоны, в которую подают "свежие" жидкие или газообразные реагенты (через патрубок 12). Именно в этом месте реактора концентрация жидких или газообразных реагентов максимальна, и протекающая в нем химическая реакция имеет наибольшую степень экзотермичности или эндотермичности. Поэтому в нижней части зоны 9 реакции и, в частности, рядом с теплообменниками 6 разница между температурой в зоне 9 реакции и температурой протекающего через теплообменники текучего теплоносителя очень велика и возрастает по мере приближения к нижней трубной решетке 7.

С увеличением разности температур увеличивается и толщина слоя 16', 16" теплоизоляционного материала, а следовательно, и необходимая для осуществления предлагаемого в изобретении способа контроля температуры реакции теплоизоляция теплообменников 6.

Показанный на фиг.3 и 4 псевдоизотермический реактор 1, предназначенный для проведения экзотермических или эндотермических реакций, оборудован другим блочным теплообменником 5, который можно использовать для осуществления предлагаемого в изобретении способа контроля температуры реакции.

Те элементы показанного на этих чертежах реактора 1, которые конструктивно и функционально не отличаются от соответствующих элементов описанного выше реактора, обозначены теми же позициями и повторно не рассматриваются.

В соответствии с этим вариантом осуществления изобретения на верхнем днище 4 корпуса реактора расположен герметично закрытый люк 17 с определенными размерами поперечного сечения и два патрубка 18 и 19, через которые в блочный теплообменник 5 подают два потока разного текучего теплоносителя. В данном случае текучий теплоноситель представляет собой жидкий или газообразный реагент, из которого (вместе с другим реагентом) в реакторе получают конечный продукт, как об этом более подробно сказано ниже.

На нижнем днище 3 корпуса реактора расположен патрубок 20, через который из реактора 1 выходят продукты реакции.

Внутри корпуса 2 находится схематично ограниченная сверху линией 21, а снизу - линией 22 зона 9 реакции, заполненная, как и во всех подобных реакторах, не показанным на чертеже слоем соответствующего катализатора.

В не показанный на чертеже слой катализатора погружен блочный теплообменник 5, который обычным и соответствующим образом крепится к корпусу реактора (или к корзине катализатора) в зоне 9 реакции.

Блочный теплообменник 5 имеет по существу цилиндрическую форму и состоит из множества сплющенных коробчатых имеющих форму параллелепипеда пластинчатых теплообменников 6, расположенных рядом друг с другом в радиальных плоскостях концентрично вокруг общей оси.

Через зону 9 реакции в осевом направлении проходит цилиндрическая труба 23, которая сообщается с зоной 9 реакции и соединена трубами 24 с теплообменниками 6. Труба 23 имеет открытый верхний конец и закрытый днищем 25 нижний конец.

Внутренняя полость нижнего днища 3 образует камеру 26, в которой собираются продукты реакции, а внутренняя полость верхнего днища 4 образует камеру 27, в которой собирается прошедший через теплообменники текучий теплоноситель или, если говорить точнее, прошедшие через теплообменник жидкие или газообразные реагенты.

В предпочтительном варианте осуществления изобретения показанный более подробно на фиг.4 плоский (пластинчатый) теплообменник 6 имеет форму сплющенного параллелепипеда и состоит из двух тонких пластически деформируемых металлических листов 28, 29, которые уложены друг на друга и соединены по периметру сварным швом 30. Сварку листов по периметру выполняют при наличии на противоположных сторонах 31, 32 уложенных друг на друга листов патрубка 33, который соединяется с патрубком 18, и трубы 24, которая соединяется с расположенной в центре реактора цилиндрической трубой 23.

Металлические листы 28, 29 соединены между собой также по существу Г-образным сварным швом 34, который проходит параллельно той стороне 35 теплообменника 6 на небольшом расстоянии от нее, на которой нет патрубков для входа и выхода текучего теплоносителя. На верхней стороне 31 теплообменника 6 в том месте, где кончается сварной шов 34, расположен еще один патрубок 36, который соединяется с патрубком 19, через который в теплообменник подается второй текучий теплоноситель.

При пластической деформации металлических листов 28, 29, например подачей в зазор между ними жидкости высокого давления, между листами образуется внутренняя полость 37, через которую проходит текучий теплоноситель, и канал 38, в который подается второй текучий теплоноситель. Канал 38 проходит внутри теплообменника между Г-образным сварным швом 34 и одной из его боковых сторон 35.

На одном из листов, из которых изготовлен теплообменник 6, например на листе 29, закреплены два или несколько распределителей 39, 40, которые сообщаются с внутренней полостью 37 теплообменника через множество выполненных в листе отверстий 41, и расположенные в определенных местах отверстия 42, которые сообщаются с каналом 38, по которому внутрь теплообменника подается второй текучий теплоноситель.

В отличие от показанного на фиг.1 и 2 варианта с трубчатыми теплообменниками температуру текучего теплоносителя в показанных на фиг.3 и 4 пластинчатых теплообменниках 6 регулируют путем подачи во внутреннюю полость 37 теплообменника в определенных точках текучего теплоносителя с другой температурой.

Иными словами, в этом варианте осуществления изобретения второй текучий теплоноситель, который подают во внутренние полости 37 теплообменников 6 через патрубок 19, патрубки 36, трубу 38 и через отверстия 42 и 41 распределителей 39, 40 с температурой, которая отличается (в большую или меньшую сторону) от температуры текучего теплоносителя, протекающего через полость 37, можно использовать для регулирования температуры текучего теплоносителя в полости 37 и поддержания на постоянном уровне интенсивности теплообмена во всей зоне 9 реакции.

В варианте с пластинчатыми теплообменниками 6 критические участки в зоне 9 реакции расположены только рядом с центральной трубой 38 и распределителями 39, 40 в тех местах, где температура зоны реакции максимально отличается от температуры текучего теплоносителя.

Поэтому в соответствии с изобретением центральную трубу 38 и распределители 39, 40 пластинчатых теплообменников теплоизолируют, покрывая их соответствующими слоями 16', 16" теплоизоляционного материала.

Поскольку разница между температурой текучего теплоносителя и температурой в зоне 9 реакции у центральной трубы 38 больше, чем у распределителей 39, 40, слой 16", которым покрыта центральная труба 38, предпочтительно имеет большую толщину, чем слой 16' теплоизоляционного материала, которым покрыты распределители 39, 40.

На фиг.5 и 6 показан еще один вариант выполнения псевдоизотермического реактора 1, предназначенного для проведения экзотермических или эндотермических химических реакций, с теплообменником 5, который можно использовать для регулирования температуры реакции предлагаемым в изобретении способом.

Те элементы показанного на этих чертежах реактора 1, которые конструктивно и функционально не отличаются от соответствующих элементов реактора, показанного на рассмотренных выше чертежах, обозначены теми же позициями и повторно не рассматриваются.

В этом варианте на верхнем днище 4 корпуса реактора расположен патрубок 43, через который в реактор 1 подают жидкие или газообразные реагенты, и патрубки 44, 45, которые предназначены соответственно для подачи в блочный теплообменник и вывода из него текучего теплоносителя.

На нижнем днище 3 корпуса реактора расположен патрубок 46, через который из реактора 1 отбирают образующиеся в нем продукты реакции.

Внутри корпуса 2 реактора расположена зона 9 реакции, в которой, как и во всех таких же реакторах, находится заполненная катализатором корзина с открытым верхом и перфорированными боковыми стенками, через которые в радиальном или в радиально-осевом направлении проходят жидкие или газообразные реагенты.

Внутренняя стенка заполненной катализатором корзины 47 образует канал 48, сверху закрытый крышкой 49 и соединенный трубой 50 с патрубком 46, через который из реактора отбирают образующиеся в нем продукты реакции.

В зоне 9 реакции, а точнее в заполненной катализатором корзине 47, расположен погруженный в массу соответствующего катализатора блочный теплообменник 4, который крепится к корпусу реактора (корзине) обычным путем.

Аналогично показанному на фиг.3 варианту блочный теплообменник 5 имеет по существу цилиндрическую форму и состоит из множества сплющенных коробчатых имеющих форму параллелепипеда пластинчатых теплообменников 6, расположенных рядом друг с другом в радиальных плоскостях концентрично вокруг общей оси.

Каждый теплообменник 6 (фиг.6) состоит из двух металлических листов 51, 52, которые уложены с определенным зазором друг на друга и соединены по периметру сварным швом 53. Между металлическими листами остается свободное пространство, образующее внутреннюю полость 54, через которую проходит подаваемый в теплообменник текучий теплоноситель.

На одной из длинных сторон 55 теплообменника 6 расположен канал 56 для распределения подаваемого в теплообменник текучего теплоносителя, а на противоположной длинной стороне расположен канал 57, в котором собирается прошедший через теплообменник текучий теплоноситель. С одной стороны каналы 56, 57 соединены с внутренней полостью 54 теплообменника по меньшей мере одним, предпочтительно несколькими, сквозными отверстиям (на чертеже не показаны), которые расположены вдоль одной или нескольких образующих соответствующего канала. С другой стороны каналы 56, 57 соединены с расположенными снаружи патрубками 58 и 59 для подачи в теплообменник и отвода из него текучего теплоносителя. Патрубки 58 и 59 в свою очередь соединены с патрубками 44 и 45, расположенными на верхнем днище корпуса реактора.

Подаваемый в теплообменник 6 текучий теплоноситель проходит через него в радиальном или по существу в радиальном направлении, для чего внутреннюю полость теплообменника 54 разделяют, например, сваркой металлических листов 51, 52 по линиям 60, которые проходят перпендикулярно каналу 56 для распределения подаваемого в теплообменник текучего теплоносителя и каналу 57, в котором собирается прошедший через теплообменник текучий теплоноситель, на множество непосредственно не сообщающихся между собой камер.

Из-за снижения скорости текучего теплоносителя, протекающего в канале 56 для распределения подаваемого в теплообменник текучего теплоносителя в направлении нижнего края теплообменника 6, и в канале 57, в котором собирается прошедший через теплообменник текучий теплоноситель, в направлении верхнего края теплообменника, теплообмен между текучим теплоносителем и расположенными рядом с этими каналами (критическими) участками зоны 9 реакции происходит слишком интенсивно и не позволяет соответствующим образом контролировать в этих критических участках зоны 9 реакции температуру реакции.

Поэтому в соответствии с настоящим изобретением канал 56 для распределения подаваемого в теплообменник 6 текучего теплоносителя и канал 57, в котором собирается прошедший через теплообменник текучий теплоноситель, покрывают соответствующим слоем 16' теплоизоляционного материала.

На фиг.7 показан еще один вариант выполнения псевдоизотермического реактора 1, предназначенного для проведения экзотермических или эндотермических химических реакций, с теплообменником 5, который можно использовать для регулирования температуры реакции предлагаемым в изобретении способом.

Те элементы показанного на этом чертеже реактора 1, которые конструктивно и функционально не отличаются от соответствующих элементов реакторов, показанных на рассмотренных выше чертежах, обозначены теми же позициями и повторно не рассматриваются.

Аналогично показанным на фиг.3 и 5 вариантам используемый в этом варианте блочный теплообменник 5 имеет по существу цилиндрическую форму и состоит из множества сплющенных коробчатых имеющих форму параллелепипеда пластинчатых теплообменников 6, расположенных рядом друг с другом в радиальных плоскостях концентрично вокруг общей оси. Длинные стороны 61', 61" всех теплообменников 6 расположены параллельно оси корпуса 2, а их короткие верхние и нижние стороны 62', 62" расположены радиально или перпендикулярно оси корпуса.

Каждый теплообменник 6 состоит из двух металлических листов (на чертеже не показаны), которые уложены с определенным зазором друг на друга и соединены по периметру сваркой таким образом, что между ними остается свободное пространство, образующее внутреннюю полость С теплообменника, через которую проходит подаваемый в теплообменник текучий теплоноситель.

Внутри теплообменника 6 расположена разделительная перегородка 63, которая начинается у одной из его коротких сторон 62' и имеет длину, меньшую длины длинных сторон 61', 61" теплообменника. Эта перегородка 63 расположена по существу параллельно длинным сторонам 61', 61" теплообменника.

Разделительная перегородка 63 предпочтительно образована сварным швом, которым друг к другу приварены металлические листы, из которых изготовлен теплообменник 6, и который начинается в средней точке одной из коротких сторон 62' теплообменника и не доходит на определенное расстояние до его противоположной короткой стороны 62".

Разделительная перегородка 63 делит внутреннюю полость 6 теплообменника на две части C1, C2, которые сообщаются между собой только у одной из коротких сторон 62" теплообменника, противоположной его другой короткой стороне 62', с которой соединен край перегородки.

Каждая из двух частей С1, C2 внутренней полости каждого теплообменника 6 соединена соответствующими трубами 64, 65 с патрубками 66 и 67, которые расположены снаружи на нижнем днище 3 корпуса реактора 1.

В каждом теплообменнике 6 части C1, C2 камеры С представляют собой участки, по которым текучий теплоноситель движется соответственно вверх и вниз по в основном П-образной траектории.

Аналогично показанному на фиг.1 реактору температура текучего теплоносителя, подаваемого в теплообменник, отличается на максимальную величину от температуры зоны 9 реакции в нижней расположенной рядом с теплообменниками 6 части зоны реакции (в критических участках 9а).

Поэтому в соответствии с изобретением нижнюю часть теплообменников 6 покрывают слоем 16' теплоизоляционного материала, который уменьшает коэффициент теплопередачи в нижней части теплообменников и позволяет поддерживать температуру реакции в критических участках 9а зоны реакции в определенных пределах.

Каждый из рассмотренных выше блочных теплообменников 5 можно использовать для осуществления предлагаемого в изобретении способа контроля температуры реакции благодаря наличию на расположенных в критических участках 9а зоны реакции участков 6а, 6b теплообменников 6 соответствующей теплоизоляции, которая позволяет уменьшить и контролировать коэффициент теплопередачи между протекающим через теплообменники текучим теплоносителем и зоной 9 реакции.

Теплоизоляция соответствующим образом снижает коэффициент теплопередачи покрытых ею участков 6а, 6b теплообменников. Теплоизоляция определенных участков теплообменников позволяет поддерживать температуру в критических участках 9а зоны 9 реакции в очень узком диапазоне отклонений от заданной температуры, соответствующей работе реактора в изотермических условиях. Наличие теплоизоляции, которая влияет на скорость реакции и обеспечивает необходимую полноту реакции даже в критических участках зоны реакции, увеличивает общий конверсионный выход протекающей в реакторе химической реакции и является одним из существенных преимуществ изобретения.

Наиболее существенным из всех многочисленных преимуществ предлагаемого в изобретении способа является возможность при тех же рабочих условиях существенно повысить по сравнению с известными способами конверсионный выход химической реакции. Предлагаемый в изобретении способ позволяет также при том же конверсионном выходе существенно уменьшить по сравнению с известными способами размеры реакторов и соответствующих химических аппаратов.

Теплоизоляцию теплообменников предпочтительно выполнять путем нанесения на соответствующие участки теплообменников одного или нескольких слоев 16', 16" теплоизоляционного материала разной толщины. Вместо нескольких слоев теплоизоляции разной толщины эти участки теплообменников можно покрывать одним слоем 16' теплоизоляции переменной толщины.

Слоем теплоизоляционного материала можно покрыть внутреннюю и/или наружную (как в примерах, показанных на фиг.1-7) поверхность теплообменников 6.

Для теплоизоляции теплообменников предпочтительно использовать керамические покрытия с низкой теплопроводностью на основе оксидов циркония, иттрия, алюминия, церия, магния или их смесей.

Такие материалы предпочтительно наносят в виде покрытия на участки 6а, 6b теплообменников 6 плазменным методом.

Слои 16', 16" теплоизоляционного материала могут иметь разную толщину, например от 50 мкм предпочтительно от 100 мкм, на участках 6b теплообменников 6 до 800 мкм, предпочтительно до 500 мкм, на их участках 6а.

В объеме приведенной ниже формулы изобретение не исключает возможности внесения различных изменений и усовершенствований в рассмотренные выше варианты.

Так, например, в непоказанном на чертежах варианте для теплоизоляции теплообменников 6 можно использовать листы из теплоизоляционного материала, трубы с двойными стенками или какие-либо другие известные теплоизоляционные материалы.

Можно также использовать и изготовленные в виде одной детали теплообменники 6, коэффициент теплопередачи отдельных участков которых, в частности участков 6b, 6b, отличается от коэффициента теплопередачи остальной части теплообменника. Изготовить такие теплообменники 6 можно, например, из биметаллических материалов или материалов с разной теплопроводностью.

Реферат

Изобретение относится к способу проведения химических реакций в псевдоизотермических условиях, то есть при регулировании и поддержании температуры реакции в узком диапазоне отклонений от предварительно заданного значения оптимальной температуры. Способ контроля псевдоизотермичности химической реакции в соответствующей зоне реакции, в которой расположены теплообменники, через которые проходит текучий теплоноситель, и определены критические участки теплообмена, осуществляют снижением и регулированием в критических участках зоны реакции величины коэффициента теплопередачи между текучим теплоносителем и зоной реакции путем теплоизоляции участков теплообменников, расположенных в критических участках зоны реакции. Точечная теплоизоляция теплообменника позволяет существенно увеличить конверсионный выход жидких или газообразных реагентов в расположенных рядом с теплоизолированными участками теплообменника участках зоны реакции, а также обеспечивает необходимую полноту протекающей в реакторе химической реакции. 4 н. и 10 з.п ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для контроля температур (варианты) и способ каталитического дегидрирования углеводородов

Комментарии