Способ и устройство для контроля температур (варианты) и способ каталитического дегидрирования углеводородов - RU2136358C1

Код документа: RU2136358C1

Чертежи

Описание

Изобретение относится к химическим реакторам для превращения реакционной жидкости при теплообмене через стенку с теплоносителем.

Во многих отраслях промышленности, например в нефтехимической и в химической промышленности, в технологиях используют реакторы, в которых проводят химические реакции с одной или более реакционными жидкостями в условиях заданных температуры и давления. В большинстве этих реакций генерируется или поглощается тепло в различной степени и, следовательно, они являются экзотермическими или эндометрическими реакциями. Нагрев или охлаждение, связанные с экзотермическими или эндотермическими реакциями, могут оказывать положительное или отрицательное воздействие на операцию в зоне реакции. Отрицательные воздействия могут включать, между прочим: низкий выход продукта, дезактивацию катализаторов, образование нежелательных побочных продуктов и, в крайних случаях, повреждение реакционного сосуда и связанных с ним трубопроводов. Более типично, нежелательные воздействия, связанные с изменениями температуры, будут снижать селективность или вход продуктов в зоне реакции.

Одно решение контроля изменения температур, связанного с тепловыми эффектами различных реакций, заключается в работе в нескольких адиабатических реакционных зонах с промежуточным нагревом или охлаждением между различными зонами реакции. На каждой адиабатической стадии реакции все тепло, высвобождающееся или поглощенное во время реакции, переходит непосредственно в реакционную жидкость и реакторные свойства. Количество выделяющегося тепла и допустимое отклонение изменения температуры определяют общее количество адиабатических зон реакции, требующееся для таких установок. Каждая зона или адиабатическая стадия реакции вносят значительный вклад в общую стоимость такого процесса из-за дорогостоящего оборудования дополнительных трубопроводов и нагревателей или холодильников для промежуточных стадий переноса тепла к реагенту, который проходит через реакционные зоны. Следовательно, число адиабатических стадий ограничено и такие системы в лучшем случае предлагают постепенное приближение к изотермическим или другим контролируемым температурным условиям. Кроме того, разделение реакционной зоны на батарею реакторов особенно неудобно для реакционных установок с непрерывным подводом и выводом катализатора из реакционной зоны.

Другие решения проблемы контроля температуры под влиянием различных тепловых эффектов реакции используют прямой обогрев или охлаждение или нагрев или охлаждение через стенку внутри реакционной зоны. Прямой нагрев или охлаждение использует компенсирующую реакцию, имеющую непосредственно другую потребность в тепле, которая происходит одновременно с основной реакцией. Компенсирующая реакция возмещает выделение тепла или поглощение тепла в основной реакции. Одной из простейших форм такой установки является эндотермический процесс, который использует окисление водорода для нагрева реагентов в эндотермической реакции.

Другое решение заключается в нагреве реагентов и/или катализаторов через стенку внутри реакционной зоны с нагревающей или охлаждающей средой. Наиболее хорошо известными каталитическими реакторами этого типа являются трубчатые установки со станционарным или движущимся слоем катализатора. Геометрия трубчатых реакторов вызывает проблему компактного расположения, что требует больших реакторов или ограниченной производительности.

Теплообмен через стенку также осуществляют при использовании тонких перегородок для определения каналов, которые попеременно удерживают катализатор и реагент между теплоносителем для нагрева или охлаждения реагентов и катализатора через стенку. Перегородки для теплообмена в этих реакторах с теплообменом через стенку могут быть плоскими или изогнутыми и могут иметь такие вариации поверхности, как волнистость, для повышения теплопереноса между теплоносителями и реагентами и катализаторами. Хотя тонкие перегородки для переноса тепла до некоторой степени могут компенсировать изменения температуры, вызванные тепловым эффектом реакции, установки с теплообменом через стенку не могут обеспечить полный температурный контроль, который будет полезен для многих процессов за счет поддержания желаемого температурного профиля в реакционной зоне.

Многие процессы превращения углеводородов целесообразно осуществлять при поддержании температурного профиля, который отличается от создаваемого тепловым эффектом реакции. Для многих реакций наиболее благоприятный температурный профиль будет получен при практически изотермических условиях. В некоторых случаях температурный профиль, прямо противоположный изменениям температуры, связанным с тепловым эффектом реакции, будет обеспечивать наиболее благоприятные условия. Примером такой ситуации является реакция дегидрирования, в которой селективность и конверсия эндотермического процесса улучшаются при наличии поднимающегося температурного профиля или обратном температурном градиенте по ходу реакционной зоны.

Обратный температурный градиент для целей настоящего описания означает состояние, при котором изменение температуры по ходу реакционной зоны противоположно тому, которое развивается за счет выделения тепла реакции. В эндотермической реакции обратный температурный градиент будет означать, что средняя температура реагентов в направлении к выходу из реакционной зоны имеет более высокие значения, чем средняя температура реагентов на входе в реакционную зону. Наоборот, обратный температурный градиент в экзотермической реакции означает состояние, когда реагенты на входе в реактор имеют более высокую среднюю температуру, чем реагенты на выходе из реакционной зоны.

Известны способ и устройство для контроля температуры, содержащее реакционный сосуд, проточные каналы, перегородки и волнистости с изменяющимися по длине глубиной или наклоном, являющиеся ближайшими аналогами предлагаемым (WO 92/08941 A, 29.05.92).

Известен способ каталитического дегидрирования углеводородов (US 4411869 A, 25.10.83), включающий использование контактирования сырья, состоящего из парафинов с катализатором дегидрирования в условиях дегидрирования. Данный способ является наиболее близким к заявленному способу дегидрирования.

Задачей изобретения является разработка реактора, который обеспечивает лучший температурный контроль реагентов при теплообмене через стенку для нагрева или охлаждения реакционного потока с помощью теплоносителя внутри реакционной зоны.

Другой задачей изобретения является разработка способа и устройства, использующих теплообмен через стенку реакционного потока и потока теплоносителя, для контроля температурного профиля по ходу реакционной зоны.

Еще одной задачей изобретения является разработка способа, в котором используют теплообмен через стенку с теплоносителем, для поддержания практически изотермических условий или обратного температурного градиента по ходу реактора.

Еще одной задачей изобретения является разработка реакционной установки и способа, которые облегчат непрерывный перенос катализатора через реакционную зону, в которой поток реагентов контактирует с теплоносителем через стенку.

Изобретение относится к химическому реактору и способу с использованием химического реактора, в котором применяют установку теплообменных перегородок, внутри реактора, которые будут поддерживать температуру внутри реактора в желаемом интервале во время реакции. В способе и реакционной установке изобретения варьируют два параметра монтажа перегородок. Перегородки, используемые в реакторном устройстве, будут иметь волнистости, созданные по длине перегородки для улучшения теплопереноса через перегородки. Одним из параметров перегородок, выполненных согласно изобретению, является относительная геометрия волнистостей в различных участках перегородок. Другим параметром, контролируемым в соответствии с изобретением, является изменение количества каналов, также выраженное как расстояние между теплообменными перегородками по длине теплообменной зоны в реакторе. При изменении одного или обоих параметров заявители обнаружили, что в реакционной зоне могут быть получены различные температурные профили, включая, по существу, изотермический, или же обратные температурные градиенты.

Изобретение обеспечит желаемый контроль температур по ходу реакционной зоны. Предпочтительно с помощью изобретения можно поддерживать желаемые температуры на входе и выходе внутри интервала 10oF (5,56oC), а более предпочтительно внутри интервала 5oF (2,78oC), желаемой разности температур. Когда желательны изометрические условия, температуры на входе и выходе равны так, что одно требование практически изометрических условий, описанное в изобретении, заключается в том, что средние температуры на входе и выходе различаются не более чем на 10oF (5,56oC), а предпочтительно не более чем на 5oF (2,78oC).

Способ и каталитическая реакторная установка, которые используют изобретение, могут применять одну или множество реакционных зон внутри реакционного сосуда. Преимущество изобретения заключается в том, что в реакционном сосуде можно обеспечить желаемый температурный градиент без промежуточного отвода или рециклизации реагентов или теплоносителя между входом и выходом из реактора. Множество реакционных зон внутри реакционного сосуда может быть использовано путем создания вариаций по глубине и углу наклона волнистостей теплообменных перегородок или изменением количества теплообменных перегородок, которые определяют пути потоков изобретения.

Следовательно, в варианте устройства изобретение относится к реактору для контроля температурных профилей в реакционной зоне. Реактор имеет множество пространственно разделенных перегородок, каждая перегородка имеет протяженную длину и определяет границу проточного канала для теплоносителя с одной стороны перегородки и границу реакционного проточного канала с противоположной стороны перегородки. Каждая перегородка определяется волнистостями, имеющими первую глубину и первый угол наклона в первой части перегородки, и определяется вторыми волнистостями во второй части перегородки. Первая часть перегородки отделена от второй части по длине перегородки. Вторые волнистости имеют вторую глубину и второй угол наклона, причем по крайней мере одна из вторых глубин и углов наклона отличается от первой глубины и угла наклона. Устройство включает средства для прохождения реакционной жидкости по первому пути потока через множество реакционных проточных каналов, определенных перегородками. Устройство также включает средства для контактирования реакционной жидкости с катализатором. Изобретение также включает средства для пропускания теплоносителя через множество реакционных проточных каналов, определенных перегородками по второму пути потока.

Основным параметром контроля изобретения, который обеспечивает работу каждой индивидуальной реакционной зоны в или вблизи желаемого температурного профиля, является изменение угла наклона волнистостей. Повышение теплопереноса, обеспечиваемое волнистостями на тонких перегородках, возрастает, когда волнистости отказываются поперек потока теплоносителя. Например, в случае эндотермической реакции установка волнистостей более параллельно по отношению к теплоносителю на входе в реакционную зону и более поперек в направлении к выходу из реакционной зоны будет обеспечивать меньший теплоперенос от теплоносителя со стороны входа, чем со стороны выхода из реакционной зоны. Таким образом, увеличение переноса тепла волнистостями в направлении к выходу из реакционной зоны компенсирует потерю температуры теплоносителя при его прохождении через реакционную зону. Угол наклона волнистостей также может быть изменен для компенсации любого повышения требований к теплу, необходимого на стадии реакции внутри реакционной зоны. Таким образом, изменение наклона волнистостей позволяет поддерживать желаемый температурный профиль за один проход теплоносителя, несмотря на любые потери температуры теплоносителя при его проходе через реакционную зону, в большинстве сложных установок можно также менять коэффициент теплопереноса по длине реакционной зоны при изменении глубины волнистостей. Однако самым простым и первостепенным средством температурного контроля внутри реакционной зоны является изменение угла наклона волнистостей от более параллельного до более поперечного по отношению к потоку теплоносителя.

Изменения температуры теплоносителя, кроме того, могут быть компенсированы изменением количества проточных каналов в различных секциях реакции единой реакционной установки с теплообменными перегородками. Для заданного поперечного сечения площади потока увеличение количества проточных каналов уменьшает расстояние или промежуток между перегородками, увеличивают количество перегородок и повышает перенос тепла. При увеличении количества проточных каналов площадь поверхности теплообменной перегородки возрастает по отношению к другим секциям реакции, обеспечивая более полное приближение к максимальной температуре теплоносителя. Применение изменения количества проточных каналов к эндотермической реакции обеспечит проход теплоносителя в реактор и в первую реакционную секцию, имеющую перегородки, определяющие первое количество проточных каналов. Для целей настоящего описания реакционная секция означает компоновку перегородок, определяющую фиксированное количество промежутков между перегородками. Теплоноситель затем вытекает из первой секции реакции в коллектор повторного распределения, а затем во вторую реакционную секцию, имеющую большое количество перегородок, что определяет большее количество проточных каналов для теплоносителя и для реагентов. При такой компоновке сочетание изменений угла наклона в волнистостях каждой реакционной секции будет поддерживать желаемый температурный профиль внутри каждой реакционной секции, а увеличение количества перегородок или проточных каналов будет поддерживать общие средние температуры от одной реакционной секции к другой внутри единой системы реакционных секций. Оба этих воздействия обеспечат температурные условия способа, которые удобно контролировать.

Следовательно, в варианте способа, настоящее изобретение относится к способу контроля температуры потока реагентов в химической реакции при теплообмене через стенку с теплоносителем через множество перегородок. В способе теплоноситель проходит от входа в зону теплообмена до выхода из зоны теплообмена через первую группу удлиненных каналов, образованных первой стороной перегородок. В способе также поток реагентов проходит от входа в реакционную зону до выхода из нее через вторую группу каналов, образованных второй стороной перегородок. Поток реагентов может контактировать с катализатором во второй группе каналов. В способе происходит теплообмен между теплоносителем и потоком реагентов при контактировании, по крайней мере, реагента или теплоносителя с волнистостями, образованными перегородками и имеющими наклон, угол наклона или глубину волнистости вблизи ввода реагентов или ввода теплоносителя, которые отличаются от наклона, угла наклона или глубины волнистости вблизи вывода теплоносителя или вывода реагентов.

Способ может быть полезным для большого разнообразия каталитических реакций. Наиболее благоприятно настоящее изобретение применимо к процессу каталитической конверсии, имеющему большие теплоты реакции. Типичными реакциями этого типа являются реакциями конверсии (превращения) углеводородов, которые включают ароматизацию углеводородов, реформинг углеводородов, дегидрирование углеводородов и алкилирование углеводородов. Характерные процессы конверсии углеводородов, к которым применимо настоящее изобретение, включают каталитическое дегидрирование парафинов, реформинг нафты, ароматизацию легких углеводородов и алкилирование ароматических углеводородов.

В реакционных зонах способа изобретения можно осуществлять контакт реагентов теплоносителя через стенку в любом относительном направлении. Так, проточные каналы и вход и выходы из реакционных зон могут быть сконструированы для параллельных противоточных и поперечных потоков реагентов и теплоносителя. В предпочтительном варианте компоновки при практическом осуществлении изобретения реагенты будут проходить в поперечном направлении к потоку теплоносителя. Поперечный поток реагентов обычно предпочтителен для сведения к минимуму потери давления, связанной с прохождением реагентов через реактор. По этой причине компоновка с поперечным направлением потоков может быть использована для обеспечения самого короткого пути для реагентов при прохождении через реакционную зону.

Более короткий путь потока, особенно в случае потока реагентов, контактирующих с гетерогенным катализатором, уменьшает общее падение давления реагентов при их прохождении через реактор. Более низкое падение давления может иметь двукратное преимущество при переработке многих реакционных потоков. Повышенное сопротивление потока, т.е. падение давления, может увеличить суммарное рабочее давление процесса. Во многих случаях выход продукта или селективность улучшаются при более низком рабочем давлении, так что сведение к минимуму потери давления будет обеспечивать более высокий выход целевых продуктов. Кроме того, более высокие потери давления повышают суммарное обслуживание и стоимость проведения процесса.

Для практического осуществления изобретения также нет необходимости, чтобы каждый канал для реагента чередовался с каналом для теплоносителя. Возможные конфигурации реакционной секции могут помещать два или более канала для теплоносителя между каждым каналом для реагентов, чтобы снизить потерю давления со стороны теплоносителя. При использовании для этой цели перегородка, разделяющая соседние каналы для теплоносителя, может иметь отверстия.

Дополнительные варианты компоновки и особенности изобретения будут описаны в последующем детальном описании изобретения.

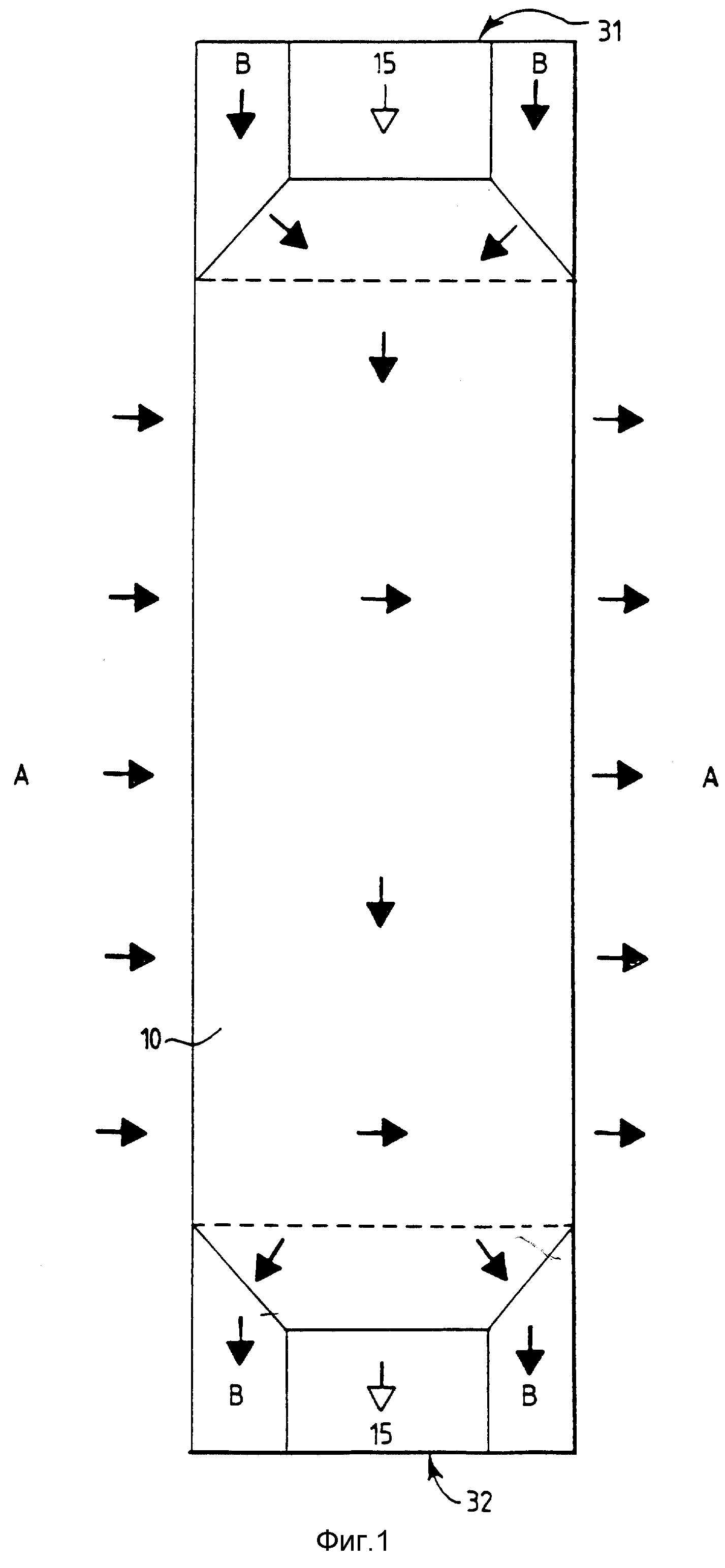

На фиг. 1 схематически представлена каталитическая реакционная секция настоящего изобретения, показывающая предпочтительное направление циркуляции жидкостей и катализатора.

На фиг. 2 схематически представлен вид спереди перегородки, которая образует часть каналов в каталитической реакционной секции настоящего изобретения.

На фиг. 3 схематически представлено трехмерное изображение с расчленением элементов каталитического реактора, собранного в соответствии с настоящим изобретением.

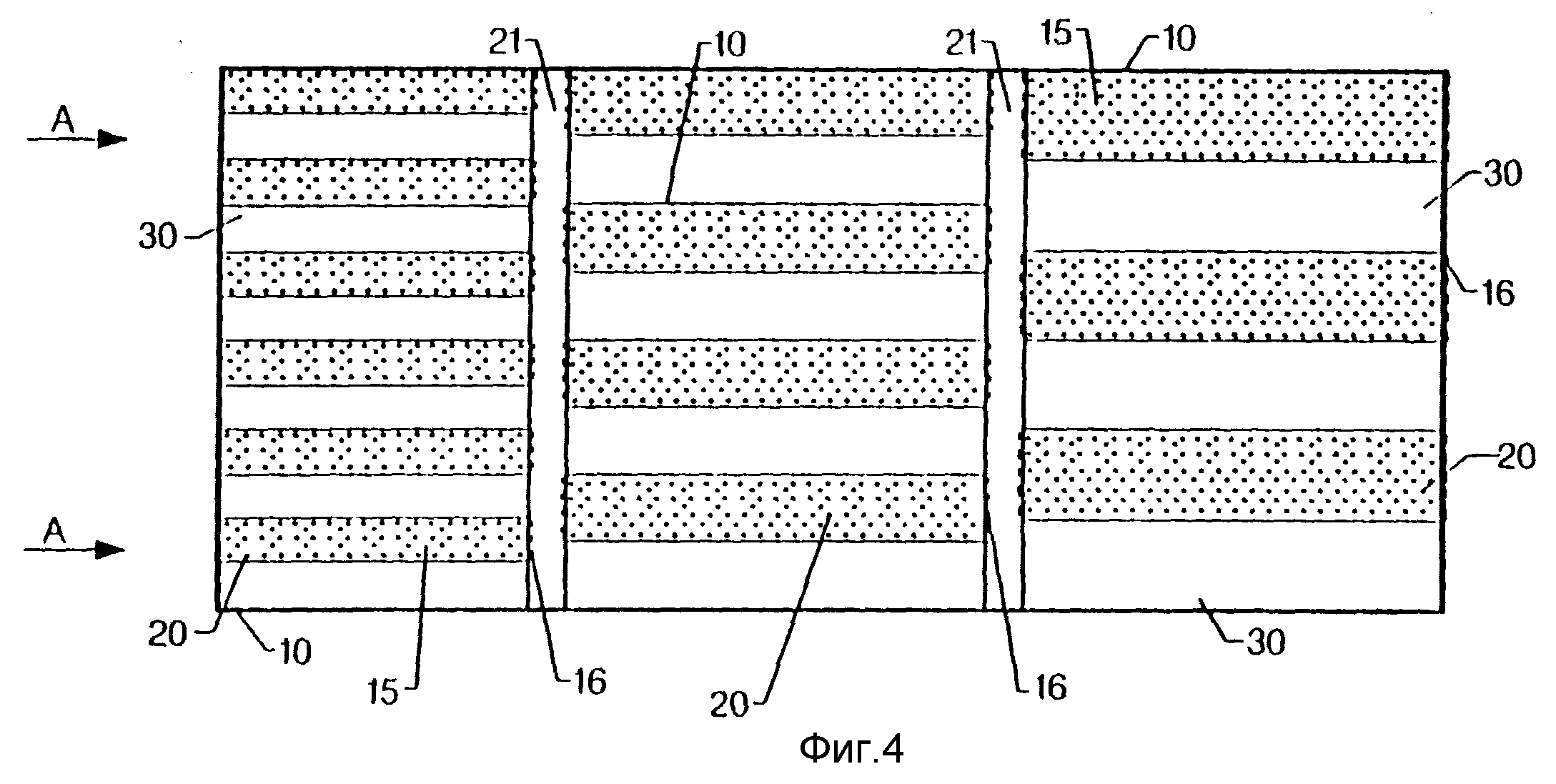

На фиг. 4 представлено поперечное сечение по 4 - 4 фиг. 3.

На фиг. 5 схематически представлен общий вид каталитического реактора настоящего изобретения с компоновкой реакторных труб в форме звезды.

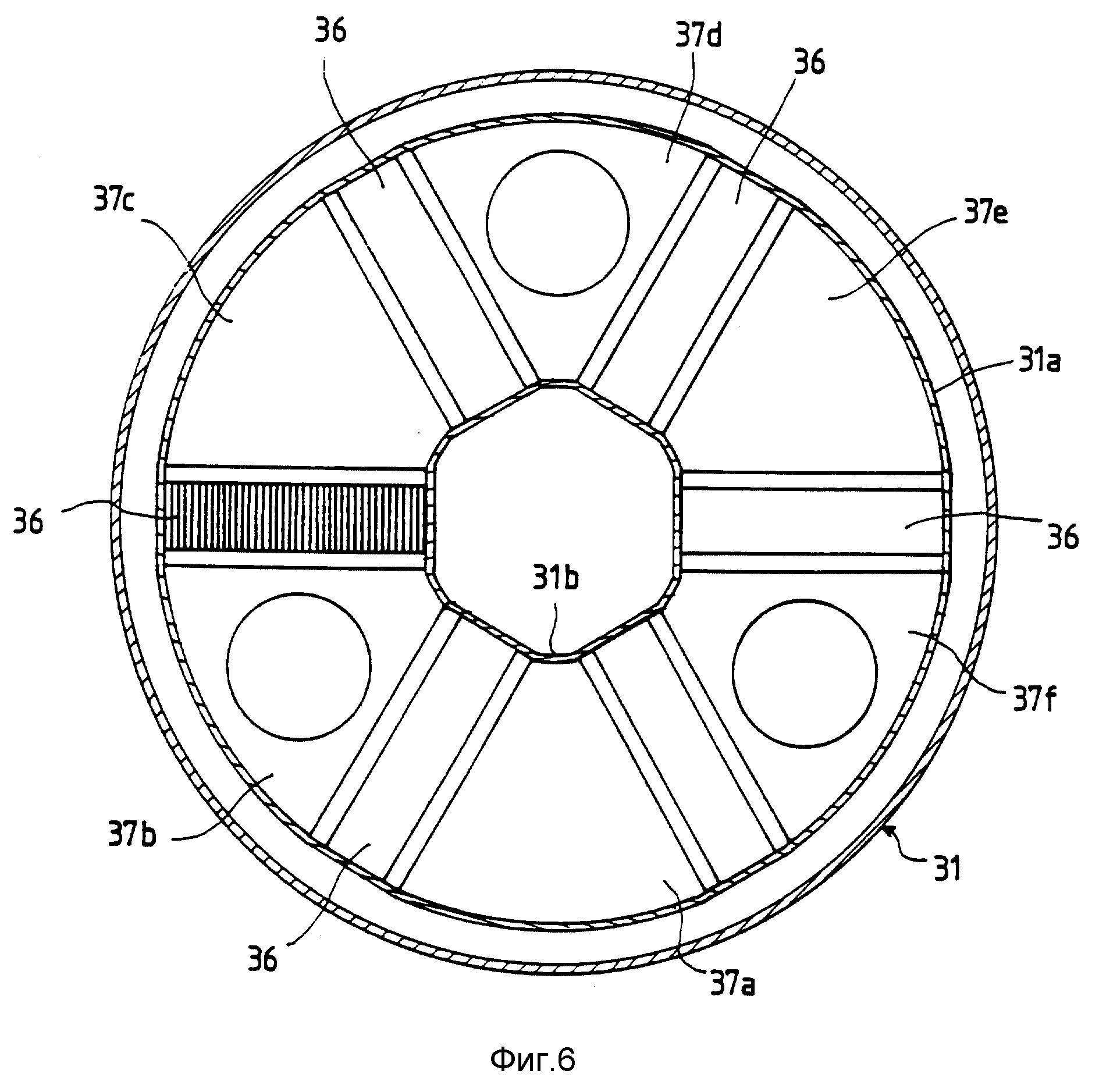

На фиг. 6 представлено поперечное сечение компоновки реактора, представленного на фиг. 5.

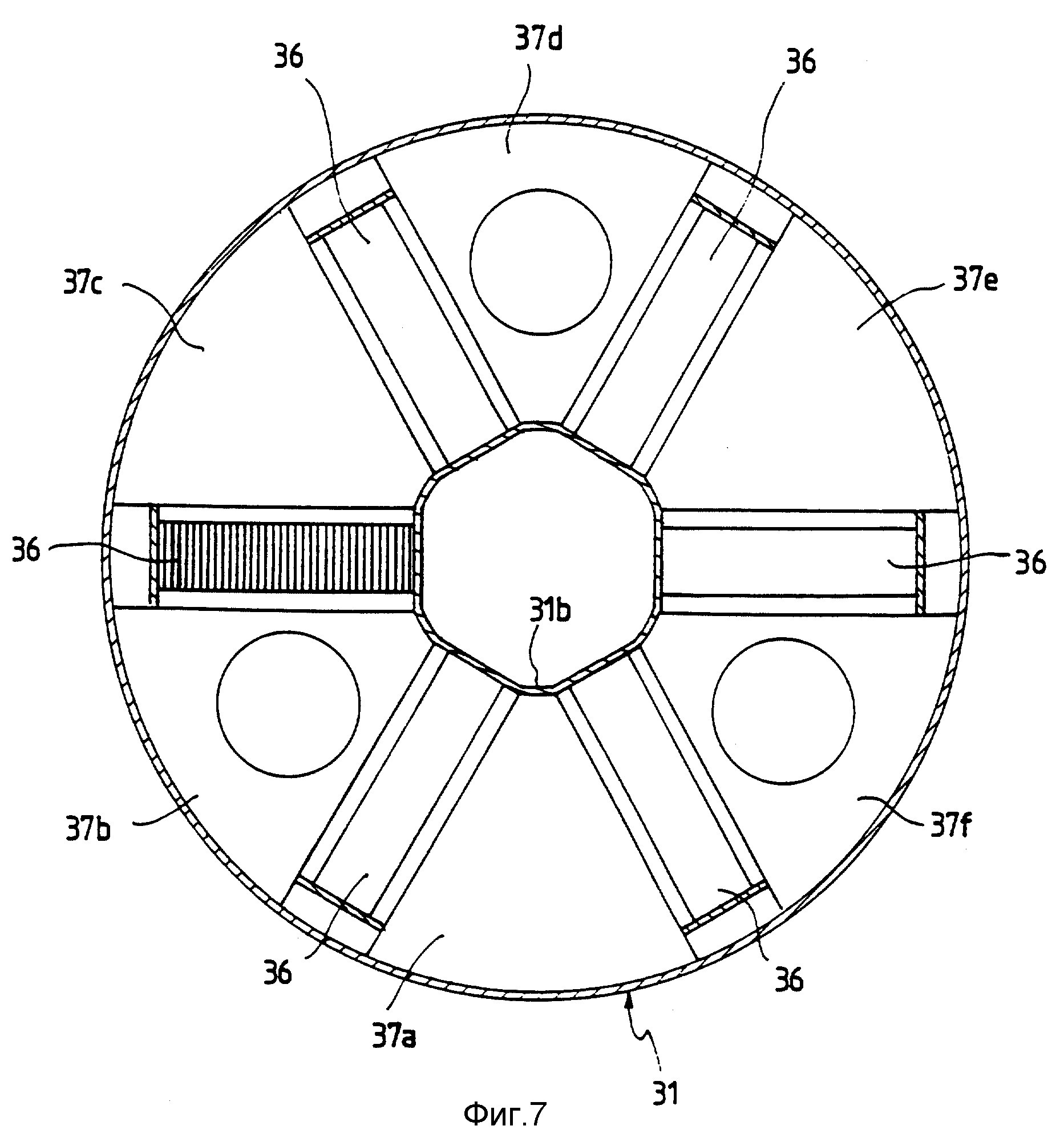

На фиг. 7 представлено поперечное сечение альтернативной внутренней компоновки реактора на фиг. 5.

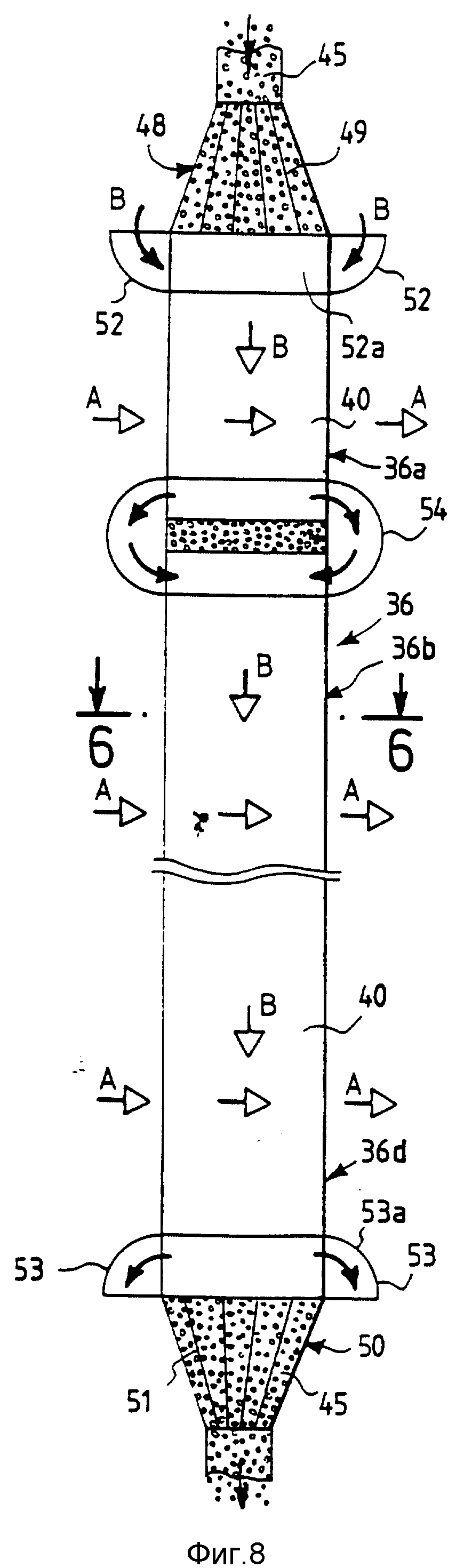

На фиг. 8 схематически представлено продольное сечение типичной каталитической реакционной трубы, образующей компоновку в виде звезды на фиг. 5.

На фиг. 9 представлено поперечное сечение по длине 6 - 6 фиг. 8.

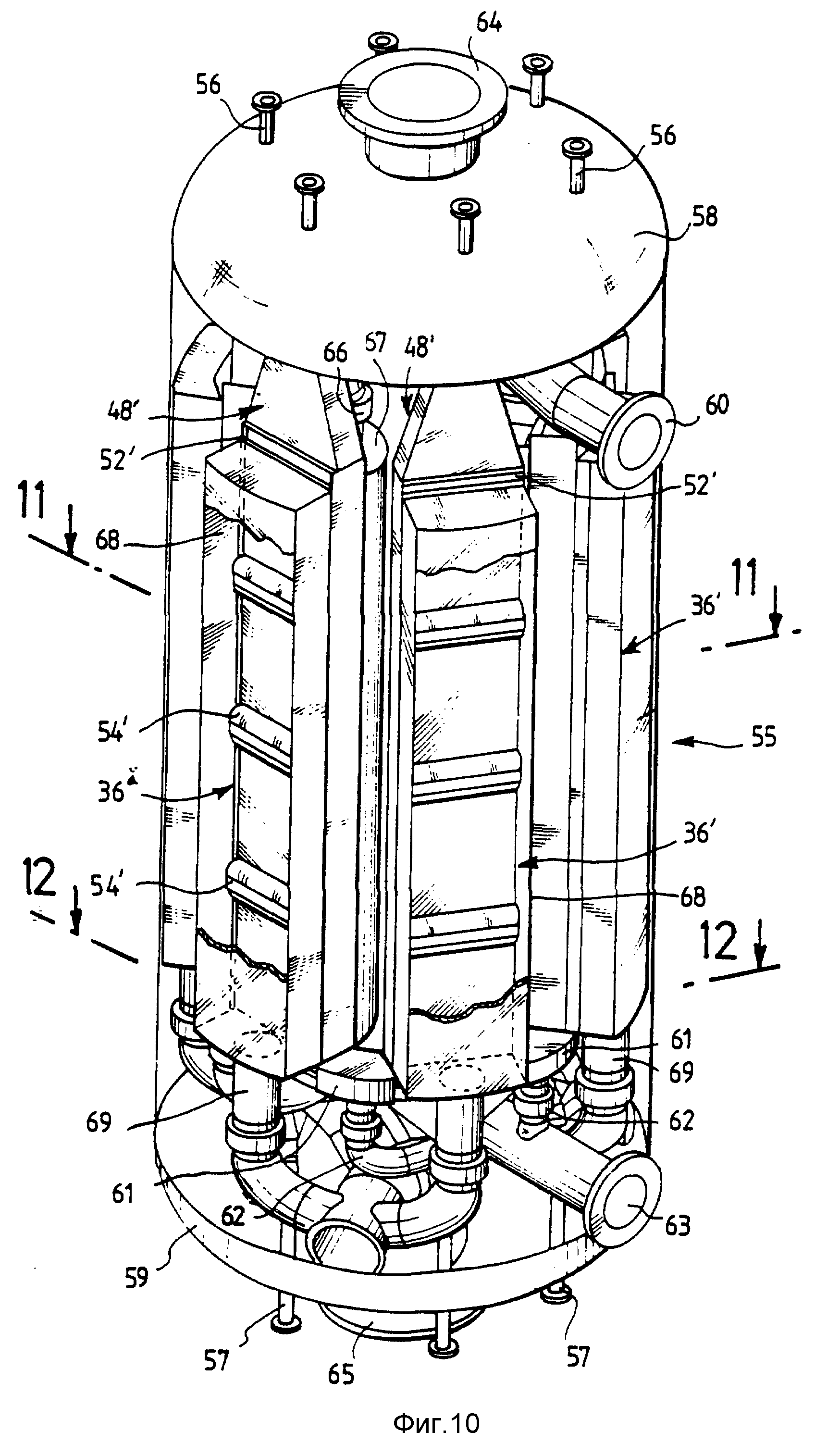

На фиг. 10 схематически представлен перспективный вид каталитического реактора настоящего изобретения с компоновкой реакционных труб многоугольной формы.

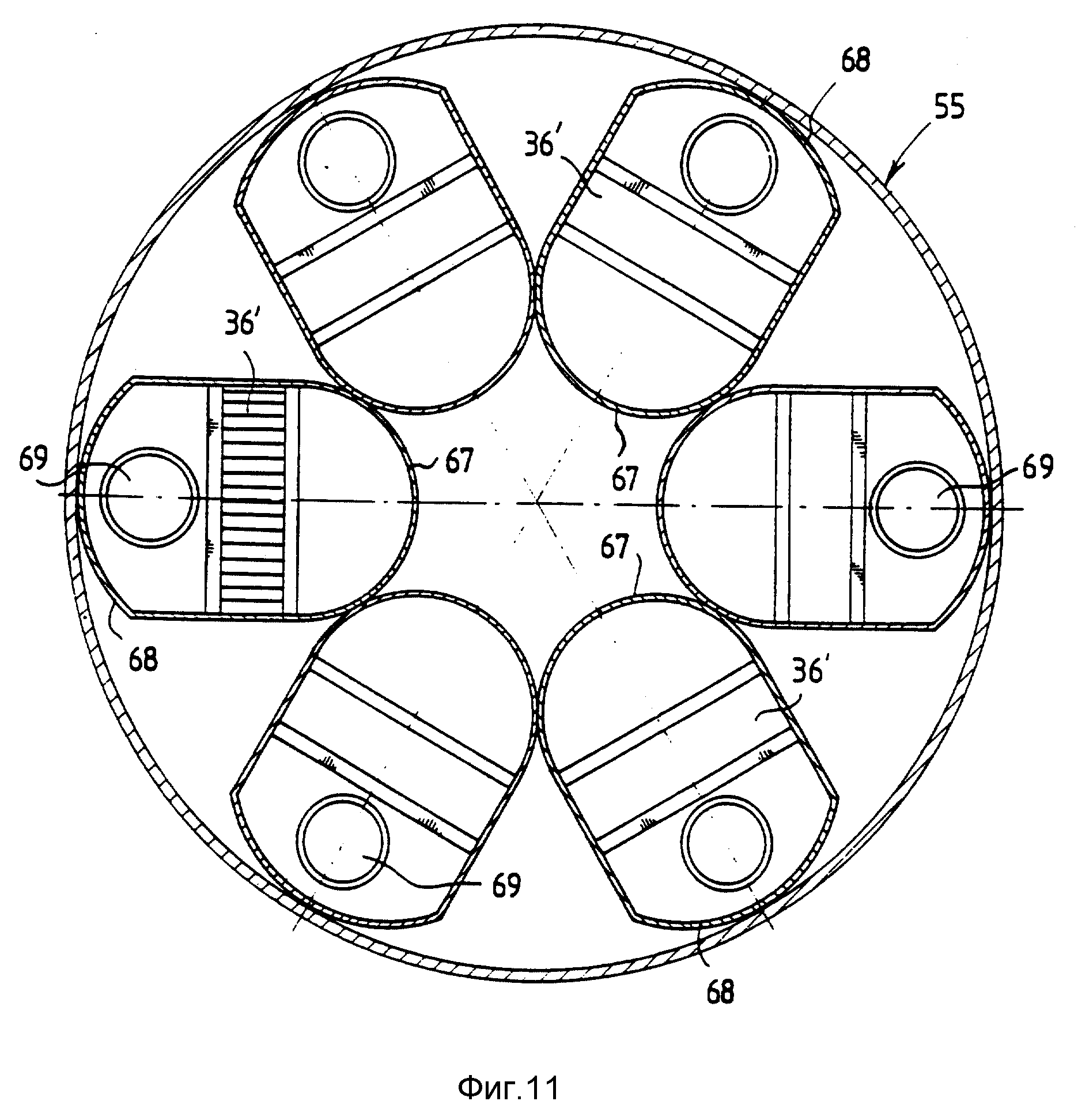

На фиг. 11 представлено поперечное сечение по линии 11 - 11 фиг. 10.

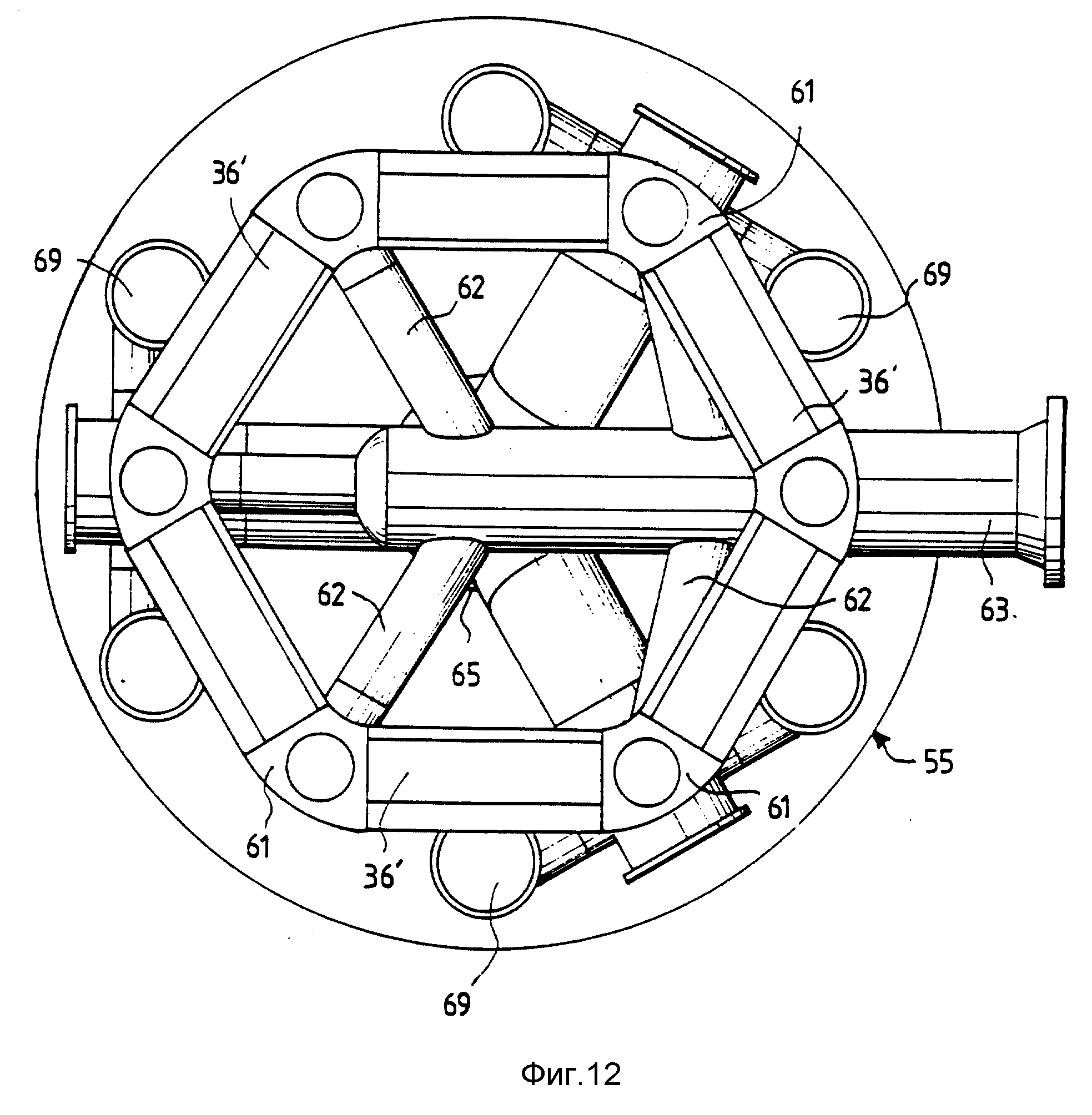

На фиг. 12 представлено поперечное сечение по линии 12 - 12 фиг. 10.

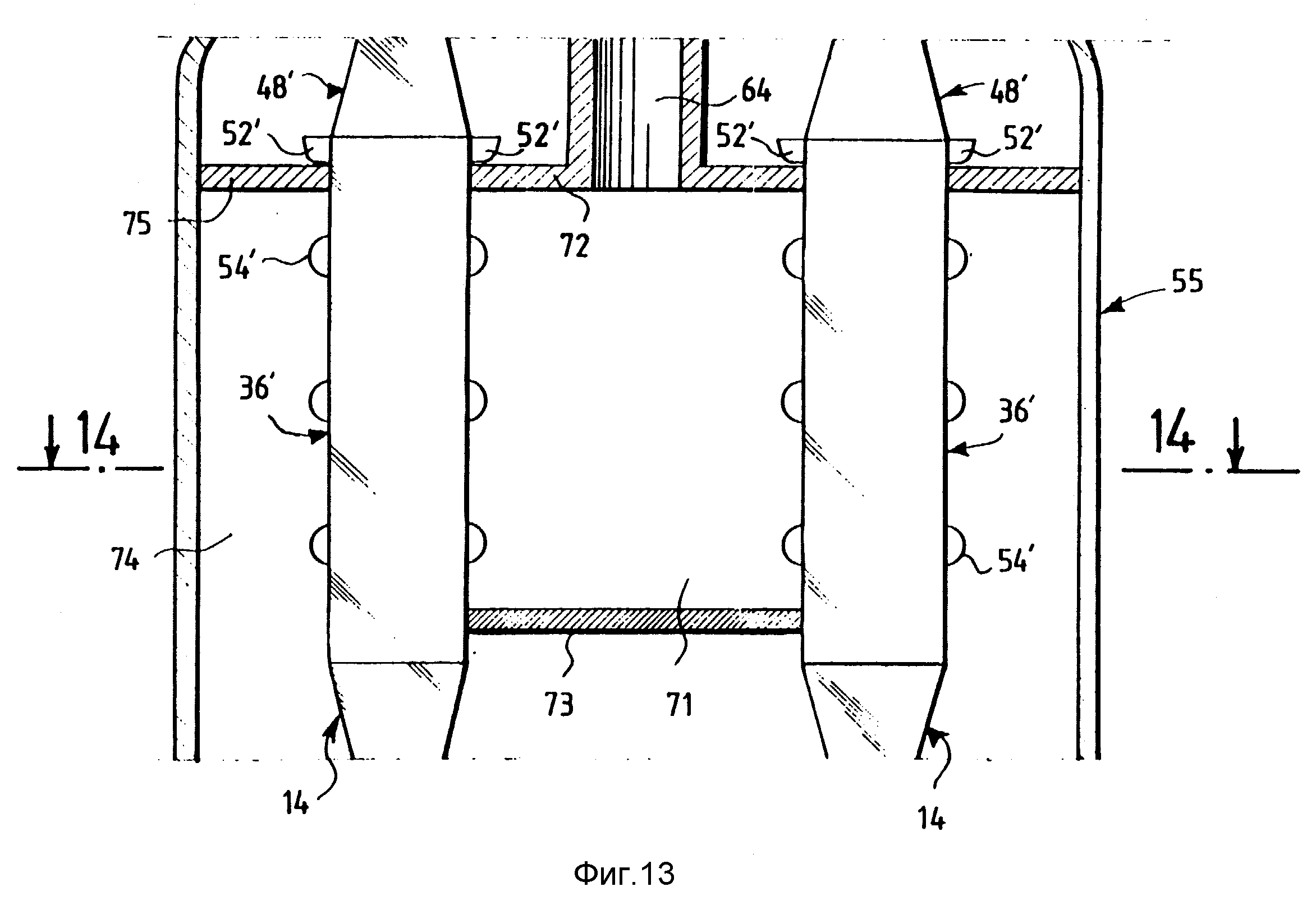

На фиг. 13 представлен схематически частичный продольный разрез альтернативной компоновки реакционных труб согласно изобретению.

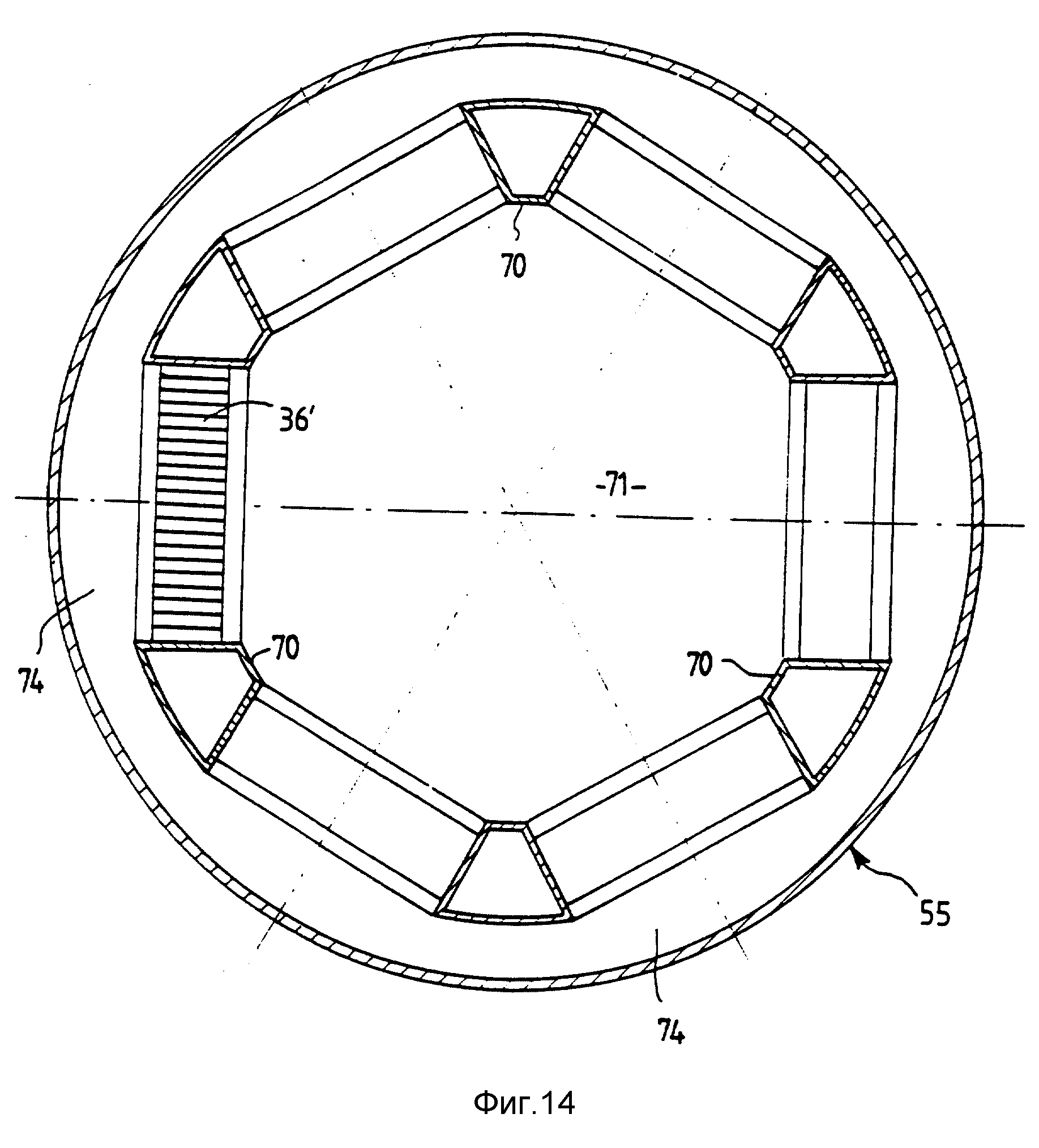

На фиг. 14 представлено сечение по линии 14 - 14 фиг. 13.

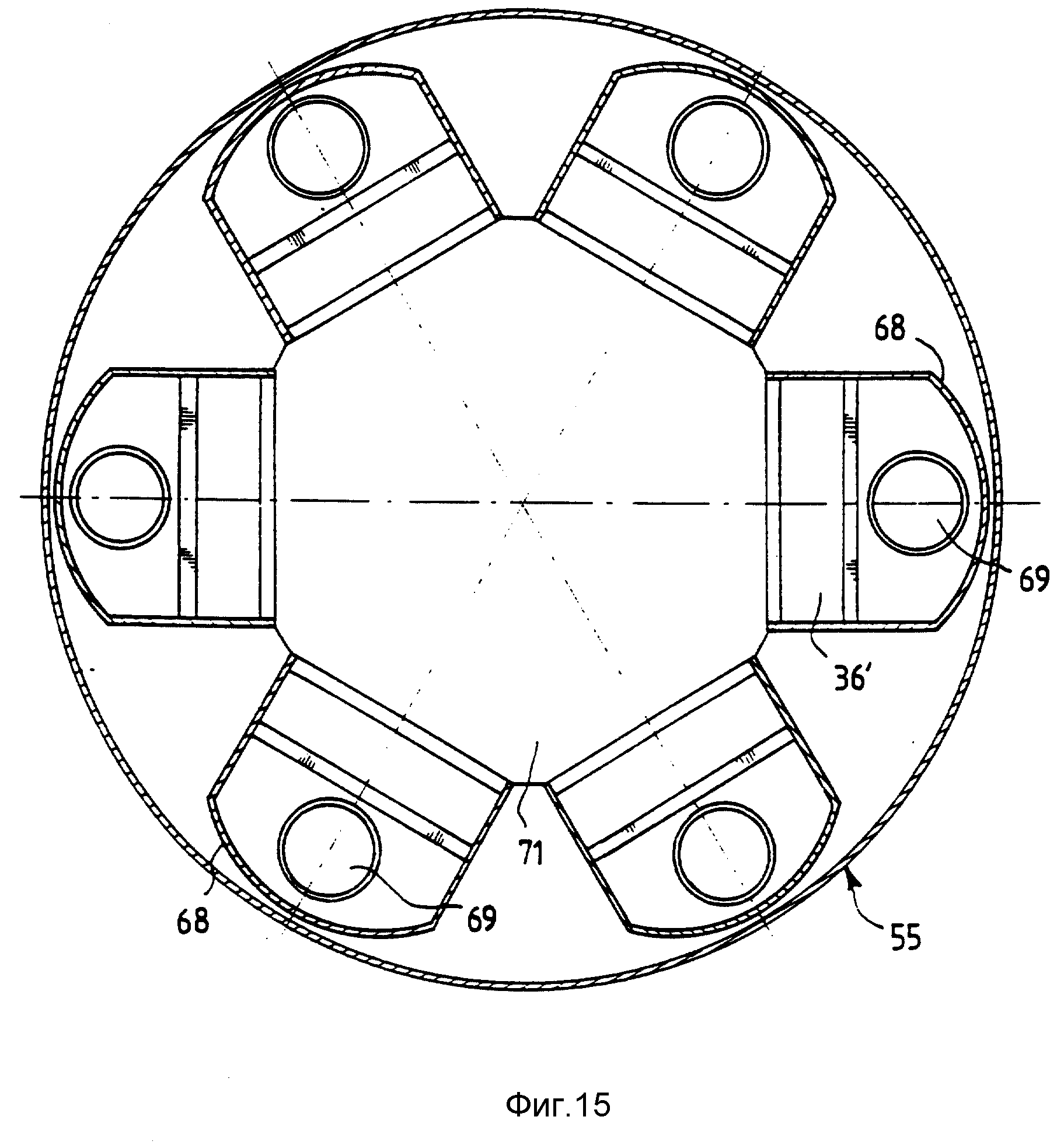

На фиг. 15 представлено поперечное сечение другой многоугольной компоновки реактора согласно изобретению.

На фиг. 16 представлена диаграмма потоков способа дегидрирования согласно изобретению.

В соответствии с его конструкцией реактор согласно изобретению обладает тем достоинством, что в нем могут поддерживаться простыми средствами желаемые температурные профили, включая изотермический или условия обратного градиента температур, во время прохождения реагентов через реактор с помощью теплоносителя.

В способе и реакторном устройстве могут быть использованы гомогенные или гетерогенные катализаторы. Гомогенные катализаторы обычно представляют собой жидкие катализаторы, которые протекают по реакционным каналам вместе с реагентами и отделяются для извлечения и рециклизации вне реакционной зоны. Конструкция реактора обеспечивает особые преимущества для гетерогенных катализаторов, которые обычно удерживаются внутри реакционных каналов волнистыми перегородками и проницаемыми участками, которые удерживают катализатор, но позволяют потоку реагентов пройти через них. В большинстве случаев гетерогенный катализатор представляет собой материал в виде частиц, удерживаемых между перегородками, и реактор может быть сконструирован таким образом, чтобы обеспечить непрерывную подачу и отвод частиц материала, когда реактор находится в работе.

Тип и детали конструкции реактора, рассматриваемые в практике изобретения, будут лучше поняты со ссылкой на чертежи.

На фиг. 1 схематически представлено сечение каталитического реактора, сконструированного для проведения каталитической реакции с жидким реагентом при использовании теплообмена через стенку с теплоносителем для поддержания благоприятных температур реакции при прохождении жидкого реагента через реакционную секцию. Для этой цели секция каталитической реакции представляет собой звезду из параллельных перегородок 10 типа представленных на фиг. 2. Каждая перегородка 10 имеет центральную часть 12, которая образует наклонные волнистости 13. Предпочтительно каждая перегородка 10 также содержит однородные кромки 11, которые облегчает объединение множества перегородок в каналы. Снова ссылаясь на фиг. 1, каждая перегородка 10 накладывается на соседние перегородки 10 с образованием двух систем циркуляции, первой - cистемы A - для прохождения реакционной жидкости и второй - системы B - для прохождения вспомогательной жидкости. Вместе фиг. 1 и 2 определяют особые системы циркуляции A и B, в которых реакционная жидкость и жидкий теплоноситель соответственно протекают в поперечных направлениях, т.е. перпендикулярно и через чередующиеся каналы, образованные между соседними перегородками 10.

Подходящие перегородки для изобретения будут представлять собой любые перегородки, обеспечивающие высокую скорость теплопереноса и которые легко складываются в стабильный волнистый рисунок. Перегородки могут быть сформированы кривой или другой конфигурации, но плоские перегородки обычно являются предпочтительными для целей упаковки. Тонкие перегородки являются предпочтительными и обычно имеют толщину 1 - 2 мм. Перегородки обычно выполнены из железных или нежелезных сплавов, таких как нержавеющая сталь.

Ссылаясь снова на фиг. 2, вариация волнистой компоновки является предпочтительным способом контроля температурного профиля. Компоновка перегородок на фиг. 2 представляет собой типичный рисунок волнистости для экзотермического и эндотермического процесса. Для поддержания практически изотермического или возрастающего температурного профиля в такой предпочтительной компоновке теплоноситель течет вниз через волнистости с одной стороны перегородки, а поток реагента течет горизонтально поперек с противоположной стороны перегородки. На верхнем впускном конце угол наклона волнистостей является маленьким, т.е. основное направление волнистостей приближается к параллельной ориентации с потоком жидкого теплоносителя. На нижнем конце перегородки, где выходит жидкий теплоноситель, угол наклона волнистостей является широким для увеличения относительного теплопереноса, т. е. основное направление волнистостей приближается к перпендикулярному или поперечному по отношению к потоку теплоносителя. Углы наклона волнистости могут быть в интервале от больше 0o до менее 90o. Обычно угол наклона волнистости от входного до выпускного сечения перегородки будет находиться в интервале от примерно 10 до 80o, а более типично в интервале от примерно 15 до 60o. В предпочтительном варианте компоновки перегородки будут иметь угол менее 30o у впускного конца перегородки и угол более 35o у выпускного конца перегородки. Переменная волнистость может быть сформирована в непрерывной секции перегородки или секция перегородок типа, показанного на фиг. 2, может быть изготовлена из нескольких перегородок, имеющих волнистости с различными углами наклона.

Волнистые перегородки могут быть разделены промежутками или расположены против соседних перегородок с образованием чередующихся каналов для потоков. Узкие промежутки между перегородками являются предпочтительными для получения максимальной поверхности теплопереноса. Предпочтительно волнистый рисунок должен быть повернут в обратном направлении между соседними перегородками в секции реактора. Таким образом, обычный рисунок в елочку на лицевых поверхностях противоположных волнистых перегородок будет простираться в противоположных направлениях и противоположные поверхности перегородок могут быть приведены в контакт друг с другом с образованием каналов для потоков и обеспечением структурной опоры для секций перегородок.

Предпочтительно система A, в которой циркулирует поток жидких реагентов, содержит гетерогенный катализатор в форме частиц. Частицы катализатора обычно представляют собой гранулы маленького размера. Частицы могут иметь любую форму, но обычно они являются маленькими сферами или цилиндрами.

Кроме того, с целью загрузки и выгрузки катализатора, каталитический реактор может содержать средства для продвижения катализатора по каналам для реагентов. На фиг. 1 показаны такие средства 31, представленные схематически, для распределения катализатора в каналах A, а в его нижней части, средства 32, представленные схематически, для сбора катализатора во время операций перемещения.

На фиг. 3 и 4 очень схематично представлена компоновка реактора изобретения, показывающая обобщенную компоновку перегородок, объединенных в чередующиеся каналы (для упрощения чертежа волнистости не показаны). Для этой цели, как показано на фиг. 3, прикреплены подходящим способом, таким как сварка, распорки 14 вдоль боков перегородок 10 для формирования каналов 20, которые открыты с противоположных вертикальных боков реакторной установки для потока жидкого реагента, как показано стрелкой A (система A), и каналов 30, которые открыты в верхней и нижней частях реакторной установки для потока жидкого теплоносителя, как показано стрелками B (система B).

При протекании через частицы, находящиеся в каналах 20 системы A, жидкий реагент вступает в каталитическую реакцию, сопровождающуюся высвобождением или поглощением тепла. Функция теплоносителя, циркулирующего в системе B, заключается в переносе тепла, которое должно быть подведено к или удалено от жидкого реагента, чтобы поддержать благоприятные реакционные условия.

Такие условия снова могут включать изотермические условия во

время циркуляции вышеупомянутого жидкого реагента в каталитическом реакторе или обратный температурный градиент. Жидкий теплоноситель является или газом или жидкостью в зависимости от конкретных

рабочих условий каждого процесса. Характерное отношение теплопереноса для теплообменной перегородки установлено фундаментальным уравнением, выражающим перенос тепла между двумя жидкостями. Это

отношение является следующим:

P=h•S•LMTD,

где P является количеством обменного тепла;

h является локальным или общим коэффициентом переноса тепла;

S

является площадью теплообмена между жидкостями;

LMTD логарифмической средней разницей температур.

Логарифмическую среднюю разницу температур легко определить по желаемой разнице температур в любой точке вдоль перегородки.

Для серии волнистых перегородок, определяющих чередующиеся каналы для частиц катализатора и жидкого теплоносителя, локальный или

общий коэффициент переноса тепла может быть рассчитан при использовании следующего уравнения:

h=f(a, e, dp),

где a является углом наклона волнистостей;

e является

расстоянием между двумя перегородками 10;

dp является эквивалентным диаметром частиц

катализатора.

Соответствующие величины h могут быть установлены путем моделирования или компьютерной обработки с использованием известных корреляций для установления коэффициентов переноса тепла на волнистых поверхностях и, когда имеются, через слой частиц. Корреляции для локализованного переноса тепла через слой частиц могут быть найдены в Lera, Ind. Eng. Chem., 42, 2498 (1950). Корреляции для переноса тепла вдоль волнистостей представлены в AIChE Symposium Series N 29 Heat Transfer Atlanta (1993).

Площадь обмена между жидким реагентом и вспомогательной жидкостью может быть рассчитана при использовании уравнения:

S = ε•n•l•L,

где ε является фактором корреляции для удлинения перегородок, возникшим в результате волнистостей; n равно количеству перегородок в контакте как с нагревающей, так и с реагирующей

жидкостями;

l является шириной перегородки;

L является длиной перегородки.

С помощью числа перегородок и характеристик волнистости, особенно угла наклона волнистости, изобретение обеспечивает средства для поддержания желаемых температурных условий в направлении потока жидкого реагента.

Как показано в варианте фиг. 3, средства контроля и поддержания температурных условий заключается в наличии отдельных секций 1a, 1b, 1c, 2a...4b, 4c теплообмена между жидким реагентом, циркулирующим в системе A, и теплоносителем, циркулирующим в системе B. На фиг. 3 отдельные секции теплообмена 1a, 1b, 1c, 2a...4b, 4c распределены в направлении потока жидкого реагента и в направлении потока жидкого теплоносителя таким образом, чтобы образовались ряды 1, 3, 3 и 4 и колонки a, b и c. При других компоновках настоящего изобретения эти отдельные секции теплообмена могут быть распределены только в направлении потока жидкого реагента или только в направлении потока жидкого теплоносителя. Суммарное количество отдельных реакционных секций, определенное для всего каталитического реактора фиг. 3, получают путем умножения количества рядов 1, 2, 3 и 4 на количество колонок a, b и c. Все секции теплообмена конкретного ряда имеют одинаковую вертикальную высоту и все секции теплообмена конкретной колонки имеют одинаковую горизонтальную ширину.

Варьируя количество перегородок 10, как представлено на фиг. 3 и 4, возрастает теплообмен при большем количестве рядов или при меньшем количестве обозначенных буквами колонок за счет добавления площадей теплообмена между потоком реагента и потоком теплоносителя в каждой из вышеупомянутых секций. Для получения изменения теплообмена внутри секции 1a, 1b, 1c, 2a, 2b...4b, 4c, настоящее изобретение модифицирует каждую из этих секций предпочтительно за счет изменения угла наклона волнистостей. Как представлено на фиг. 2, угол наклона волнистостей 13 может быть более параллельным по отношению к направлению потока реагента, когда требуется высокий коэффициент переноса, и более поперечным к направлению потока жидкости в поверхностях теплообмена, когда требуется низкий коэффициент переноса.

Количество перегородок 10 может быть увеличено или уменьшено от входа к выходу жидкого реагента. На фиг. 4 показано, например, изменение секций теплообмена от большого количества к малому количеству перегородок вдоль 10 пути потока жидкого реагента.

При использовании в изобретении гетерогенного катализатора каталитический реактор содержит средства для подачи катализатора 15 в каналы 20 системы A циркуляции жидкого реагента. Как показано на фиг. 3 и 4, средства, содержащие катализатор, могут состоять из решеток 16, помещенных на той или другой стороне каналов 20 в каждой поверхности теплообмена 1a, 1b, 1c, 2a... 4b, 4c. Эти решетки 16 закрывают всю ширину каналов 20, а размер ячеек каждой решетки меньше размера гранулы катализатора 15.

Кроме того, когда в каталитическом реакторе настоящего изобретения используют множество отдельных секций теплообмена (1a, 1b, 1c, 2a...4b, 4c), предусматривают средства для смешивания и распределения жидкого реагента и-или теплоносителя. Как показано на фиг. 4, эти средства состоят из соединяющих распределительных промежутков 21, расположенных между вышеупомянутыми площадями теплообмена.

На фиг. 5 и 6 схематически показан более характерный вариант полного реактора, смонтированного в соответствии с настоящим изобретением, реактор содержит множество реакционных труб, в каждой трубе имеется множество реакционных секций. В реакторе проводят каталитическую реакцию горизонтально текущего жидкого реагента в контролируемых температурных условиях при контакте через стенку с вертикальным потоком жидкого теплоносителя, обеспечивая при этом движение катализатора через реакционные трубы.

Реактор состоит из сосуда кругового поперечного сечения, обозначенного в целом ссылкой 31 и показанного штрих-пунктирными линиями на фиг. 5. Сосуд 31 включает верхнее днище 32, например, полусферической формы, на котором установлено сопло 33 для подачи теплоносителя, и нижнее днище 34, например, полусферической формы, на котором установлено сопло 35 для отвода теплоносителя.

Как показано на фиг. 6, каталитическая установка включает две концентрические стенки 31a и 31b, которые установлены внутри сосуда 31 и между которыми установлены реакционные трубы 36. Реакционные трубы 36 являются вертикальными и распределены по конфигурации звезды между стенками 31a и 31b сосуда 31. На фиг. 7 показана вариация фиг. 6, в которой сосуд 31 состоит из наружной стенки 31a. Количество реакционных труб 36 предпочтительно является четным числом и на фиг. 5 - 7 равно шести.

Боковые стенки реакционных труб 36 определяют часть зон питания 37a, 37c и 37e, установленных альтернативно между трубами 36 для распределения жидкого реагента и часть зон извлечения 37b, 37d и 37f, установленных альтернативно между трубами для отвода жидкого реагента. Верхние участки зон 37a, 37b. . . 37f скреплены горизонтальными перегородками 38, каждая установлена между реакционными трубами 36, а нижние участки зон 37a, 37b...37f закреплены горизонтальными перегородками 39, каждая установлена между реакционными трубами 36. Монтаж в виде звезды придает каждой зоне 37a, 37b...37f форму треугольной призмы с одной из вершин, ориентированной внутрь сосуда 31. В других вариантах, не показанных, каждая зона 37a...37f может быть разделена вертикальной стенкой на две полузоны с подразделенными частями зон, обеспечивающими одну зону подачи и одну зону извлечения.

Зоны питания 37a, 37c и 37e соединены средствами подачи жидкого реагента, которые в одной форме состоят из труб 42, в зоны извлечения 37b, 37d и 37f соединены средствами для выгрузки этого жидкого реагента, которые в одной форме представляют собой трубы 41.

Как показано на фиг. 8 и 9, каждая реакционная труба 36 содержит множество параллельных перегородок 40. Перегородки 40 установлены перпендикулярно радиусу сосуда 31 и проходят в нижней части каждой из реакционных труб 36. Каждая перегородка 40 образует вместе с соседними перегородками 40 описанные ранее контуры циркуляции A и B. Каналы 43 содержат горизонтальный поток через контур A для прохода жидкого реагента, а каналы 44 содержат вертикальный поток через контур B для прохода жидкого теплоносителя. Контур A для циркуляции жидкого реагента также содержит частицы катализатора 45. Реактор содержит средства для прохода катализатора в контур A каждой реакционной трубы 36 и средства для отвода катализатора из контура A каждой реакционной трубы 36. Как показано в характерной компоновке на фиг. 5, трубы для подачи катализатора 46, число которых равно половине количества реакционных труб 36, снабжаются частицами свежего катализатора. Каждая труба 46 разделена на две подтрубы 46a и 46b, которые подают частицы катализатора в верхнюю часть реакционной трубы 20.

Множество труб 47 для выгрузки катализатора соединены каждая с нижней частью каждой реакционной трубы 36. Трубы 47 выходят непосредственно из сосуда 31 для улучшения удаления катализатора. Частицы катализатора могут быть удалены из реактора или периодически или непрерывно и возвращены в реактор после регенерации.

На фиг. 5 и 8 показан диффузор 48 в верхней части каждой реакционной трубы для распределения катализатора в контуре A и коллектор 50 в нижней части труб 36 для отвода катализатора. Диффузоры 48 могут быть снабжены внутренними перегородками или волнистостями 13 для распределения катализатора. Каждый коллектор 50 включает внутренние перегородки или волнистости 51 для регулирования потока указанного катализатора в трубе 47.

Каждая реакционная труба 36 включает в своей верхней части по крайней мере одно входное отверстие для ввода жидкого теплоносителя в контур B. Входное отверстие может быть просто отверстием. На рис. 5 и 8 показана реакционная труба 36, имеющая входное отверстие в форме двух боковых входных отверстий в форме чаши 52, каждое устроено с противоположных сторон соответствующей реакционной трубы 36. Входное отверстие 52 открыто внутрь сосуда 31, который содержит жидкий теплоноситель из сопла 33. Жидкий теплоноситель вводят в контур B через входное отверстие 52 через зону распределения 52a.

Каждая реакционная труба 36 обычно имеет в ее нижней части, по крайней мере, один коллектор для сбора жидкого теплоносителя из выпускного отверстия контура B. На фиг. 5 и 8 показана каждая реакционная труба 36, имеющая два боковых коллектора 53, каждый установлен с одной стороны реакционной трубы 36 для сбора жидкого теплоносителя из зоны извлечения 53a, которая соединена с каналами 44. Коллекторы соединены через открытый участок сосуда 31 ниже перегородки 39 выпускным соплом 35 для выгрузки жидкого теплоносителя.

Вариант, приведенный на фиг. 5 - 9, показывает каждую реакционную трубу 36, разделенную на множество реакционных секций 36a, 36b, 36c и 36d, которые соединены вместе с помощью промежуточных соединительных зон 54. Соединительные зоны 30 служат как коллекторы для повторного распределения для обеспечения раздельного прохода жидкого теплоносителя и катализатора между различными реакционными секциями 36a, 36b 36c и 36d.

В типичном варианте работы пропускают жидкий реагент, жидкий теплоноситель и возможно катализатор через реактор 31. Жидкий реагент подают в реактор 31 по трубам 42, пропускают в зоны питания 37а, 37c и 37e, затем пропускают горизонтально через две соединение реакционные трубы 36 по контуру A и направляют в зоны извлечения 37b, 37d и 37f. Жидкий реагент последовательно выводят по трубам 41. Жидкий теплоноситель вводят в верхнюю часть сосуда 31 через сопло 33, пропускают в реакционные трубы 36 через зоны впуска 52 и зоны распределения 52а. Жидкий теплоноситель проходит вертикально через реакционные трубы 36 по контуру B и выходит из реакционной трубы 36 через зоны извлечения 53a и коллекторы 53. Жидкий теплоноситель проходит в нижнюю часть сосуда 31 и выходит через сопло 35. Катализатор 45 подают в контур A каждой реакционной трубы 36 по трубам 46, по трубам 46a и 46b и через диффузор 48, где жидкий реагент контактирует с катализатором в контуре A. Через коллекторы 50 и трубы 47 периодически или непрерывно выводят катализатор из нижней части реакционной трубы 36.

Для поддержания желаемого температурного профиля при прохождении жидкого реагента через каждую реакционную секцию 36a, 36b, 36c и 36d в каждой секции варьируют угол наклона волнистости, определенный перегородками 40. Количество перегородок в каждой последовательно опускающейся вниз реакционной секции 36(a-d) увеличивается для постепенного добавления площади поверхности теплообмена между жидким реагентом и жидким теплоносителем вниз по длине каждой реакционной трубы 36.

Предпочтительно реакционные трубы 36 выдерживают под давлением внутри сосуда 31 за счет жидкого теплоносителя, рабочее давление жидкого теплоносителя обычно регулируют до величины, несколько большей, чем давление жидкого реагента. Для этой цели жидкий теплоноситель обычно подают в сосуд 31 и окружают им реакционные трубы 36.

В реакционном сосуде 31 реакционные трубы 36 могут быть установлены различным образом. Согласно другому типу компоновки, как показано на фиг. 10, реакционные трубы размещают таким образом, что перегородки 40 практически параллельны радиусу сосуда 55. Компоновка перегородок 40 параллельно радиусу сосуда 55 обеспечивает обычно многоугольную конфигурацию реакционных труб. Реакционные трубы образуют практически окружность внутри реакционного сосуда 55.

На фиг. 10 - 12 система трубопроводов и расположение каналов для подвода и извлечения жидких реагентов, жидких теплоносителей и катализаторов по существу подобным тем, что описаны для компоновки реактора на фиг. 5 - 9, и все детали реакционных труб также по существу подобным тем, что описаны. Частицы катализатора вводят в реактор 10 через сопло 56. Диффузоры 48' в верхней части реакционных труб 36' переносят катализатор в реакционные трубы через верхнюю головку 58. Сопла 57 выводят катализатор из реакционных труб 36' через коллектор описанного ранее типа и через нижнюю головку 59. Жидкий теплоноситель вводят в реактор 55 через сопло и заполняют им внутреннюю часть сосуда 55. Жидкий теплоноситель входит в реакционные трубы 36' через входное отверстие 52 и проходит через соседние реакционные секции с помощью соединительных зон 54'. Коллекторы на дне реакционных труб выгружают жидкий теплоноситель в сборный коллектор 61. Из коллектора 61 жидкий теплоноситель выгружают по трубам 62. Трубопроводы 63 собирают жидкий теплоноситель из труб 62 для вывода жидкого теплоносителя из сосуда 55. Дополнительные детали коллектора 61 и трубопровода 62 и 63 приведены на фиг. 12. Жидкий реагент протекает через сосуд 55 от впускного сопла 64 до выпускного сопла 65. Сопло 64 распределяет жидкий реагент и множество распределительных патрубков 66. Каждый распределительный патрубок 66 подводит жидкий реагент в распределительную камеру 67. Каждая распределительная камера 67 охватывает боковую часть каждой реакционной трубы 36' так, что ее лицевая поверхность обращена внутрь сосуда 55. Распределительные камеры 67 имеют закрытое дно, что усиливает поток жидкого реагента через каждую реакционную трубу 36' и в коллектор 68, который закрывает противоположную переднюю сторону каждой реакционной трубы 36'. Верхняя часть каждого коллектора 68 закрыта, чтобы направить выходящий поток жидкого реагента в трубопроводы 69 для сбора и выгрузки через сопло 65.

В другом варианте, показанном на фиг. 13 и 14, реакционные трубы 36' соединены в практически многоугольную форму и помещены в реакционный сосуд 55. Перегородки 70, показанные на фиг. 14, определяют внутреннее расстояние распределения 71 жидкого реагента. Как показано на фиг. 13, верхняя перегородка 72 и нижняя перегородка 73 образуют верхнюю и нижнюю границы пространства для распределения 71. Жидкий реагент вводят в пространство для распределения через верхнюю перегородку 72 с помощью сопла 64 и он перетекает из внутреннего пространства для распределения 71 в наружное пространство сбора 74. Наружное пространство для сбора 74 устраняет потребность в коллекторном трубопроводе и жидкий реагент выходит из сосуда непосредственно через открытое сопло 65 (не показано). В отличие от ранее приведенных конфигураций реактора вариант на фиг. 13 и 14 показывает жидкий реагент, окружающий реакционные трубы 36'. Перегородка 35 вместе с перегородкой 33 изолируют верхнюю часть сосуда 55 с образованием распределенной камеры для подачи жидкого теплоносителя во входные отверстия 52' ранее описанным образом. Жидкий теплоноситель снова выходит из реакционных труб 36' через коллектор и систему трубопроводов практически так же, как показано на фиг. 10 - 12. Любой поток катализатора в варианте фиг. 13 и 14 практически проходит так же, как описано ранее.

На фиг. 15 показана компоновка реакционных труб 35', которая объединяет впускное распределительное пространство фиг. 13 и 14 с коллекторами перегородками, показанными на фиг. 10 - 12. В компоновке, показанной на фиг. 15, любой поток катализатора снова проходит так же, как описано ранее. Что касается жидкого реагента, он протекает в центральную камеру 71, как показано на фиг. 13 и 14, и собирается и выводится из реакционных труб 36', как показано на фиг. 10 - 12. При компоновке реакционных труб, как показано на фиг. 15, поток жидкого теплоносителя через реактор можно контролировать с помощью двух различных компоновок трубопроводов и перегородок. Входящий жидкий теплоноситель может окружать реакционные трубы 36' и заполнять внутренность сосуда 55, в то время как коллекторная система, подобная представленной на фиг. 10 - 12, выводит поток жидкого теплоносителя. При другой компоновке перегородки, такие как представлены на фиг. 13 и 14, перекрывают верхний объем сосуда 55 для распределения входящего жидкого теплоносителя во входные отверстия 52', тогда как жидкий теплоноситель окружает реакционные трубы 36' и выводится из открытого нижнего объема без использования какого-либо коллектора или системы трубопроводов.

Каталитический риформинг является хорошо изученным процессом превращения углеводородов, применяемых в нефтеочистительной промышленности для улучшения октанового качества углеводородного сырья, основным продуктом риформинга является автомобильный бензин. Технология каталитического риформинга хорошо известна и не требует здесь подробного описания. Кратко, при каталитическом риформинге сырье смешивают с рециклизуемым потоком, содержащим водород, и контактируют с катализатором в реакционной зоне. Обычным сырьем для каталитического риформинга является нефтяная фракция, известная как нафталигроин и имеющая начальную точку кипения около 180oF (80oC) и конечную точку кипения около 400oF (205oC). Процесс каталитического риформинга особенно применим к обработке бензина прямой гонки, содержащего относительно большие количества нафтеновых и парафиновых углеводородов с практически прямой цепью, которые подвергают ароматизации через реакции дегидрирования и/или циклизации. Риформинг может быть определен как суммарный эффект, полученный при дегидрировании циклогексанов и дегидроизомеризации алкилциклопентанов с получением ароматики, дегидрировании парафинов с получением олефинов, дегидроциклизации парафинов и олефинов с получением ароматики, изомеризации н-парафинов, изомеризации алкилциклопарафинов с получением циклогексанов, изомеризации замещенной ароматики и гидрокрекинга парафинов. Дополнительная информация о процессах риформинга может быть найдена, например, в патентах США 4 119 526 /Peters et. al./, 4 409 095 /Peters/b 4 440 626 /Winter et. al/, содержание которых приводится здесь в качестве уровня техники.

Реакцию каталитического риформинга обычно проводят в присутствии частиц катализатора, состоящего из одного или нескольких благоприятных металлов VIII Группы (например, платины, иридия, родия, палладия), и галоида, объединенных на пористом носителе, таком как огнеупорный неорганический оксид. Галоидом обычно является хлор. В качестве носителя обычно используют оксид алюминия. Предпочтительными материалами из оксида алюминия являются гамма, эта и тета-оксиды алюминия, гамма- и эта-оксиды алюминия дают лучшие результаты. Важным свойством, относящимся к эксплуатационным характеристикам катализатора, является площадь поверхности носителя. Предпочтительно носитель должен иметь площадь поверхности от 100 до примерно 500 м2/г. Частицы обычно являются сферическими и имеют диаметр от примерно 1/16 до примерно 1/8 дюйма (1,5 - 3,1 мм), хотя они могут быть такими большими, как 1/4 дюйма (6,35 мм). Предпочтительно диаметр частиц катализатора составляет 1/6 дюйма (3,1 мм). Во время проведения реакции риформинга частицы катализатора дезактивируются в результате таких механизмов, как отложение кокса на частицах, т. е. после определенного периода времени использования способность частиц катализатора промотировать реакции риформинга снижается до уровня, при котором катализатор больше не является полезным. Катализатор должен быть снова кондиционирован или регенерирован перед его повторным использованием в процессе риформинга.

В предпочтительной форме в операции риформинга применяют зону реакции с движущимся слоем и зону регенерации. Настоящее изобретение применимо к зонам с движущимся слоем и со стационарным слоем. В операции с движущимся слоем частицы свежего катализатора подают в зону реакции под действием силы тяжести. Катализатор выводят из нижней части реакционной зоны и транспортируют в зону регенерации, где используют многостадийный процесс регенерации для повторного кондиционирования катализатора, чтобы восстановить его способность и промотировать реакцию. Катализатор проходит под действием силы тяжести через различные стадии регенерации и затем выводиться из зоны регенерации и подается в зону реакции. Движение катализатора через зоны часто упоминается как непрерывное, хотя на практике оно является полунепрерывным. Под полунепрерывным движением понимают повторный перенос относительно малых количеств катализатора в близко расположенные точки во времени. Система движущегося слоя имеет преимущество сохранения производительности при удалении или перемешивании катализатора.

Другим предпочтительным процессом превращения углеводородов является алкилирование ароматических углеводородов. При алкилировании ароматики подходящим ароматическим углеводородным сырьем для настоящего изобретения являются различные ароматические субстраты. Такими субстратами могут быть бензол или алкилированные ароматические углеводороды, такие как толуол. Ациклическое углеводородное сырье или алкилирующий агент, которые могут быть использованы в зоне реакции алкилирования, также охватывают широкий круг углеводородов. Подходящие алкилирующие агенты включают моноолефины, диолефины, полиолефины, ацетиленовые углеводороды и другие замещенные углеводороды, но предпочтительно они являются C2-C4 - моноолефинами.

В зоне реакции алкилирования может быть использован широкий круг катализаторов. Предпочтительным катализатором для использования в настоящем изобретении является цеолитный катализатор. Катализатор настоящего изобретения обычно используют в сочетании со связующим из огнеупорного неорганического оксида. Предпочтительными связующими являются оксиды алюминия и оксид кремния. Предпочтительными катализаторами алкилирования являются цеолит типа Y, имеющий связующее из оксида алюминия или оксида кремния, или бетацеолит, имеющий связующее из оксида алюминия или оксида кремния. Цеолит будет присутствовать в количестве по крайней мере 50 мас.% катализатора, а более предпочтительно в количестве по крайней мере 70 мас.% катализатора.

Зона реакции алкилирования может работать в широком интервале рабочих условий. Температуры обычно находятся в интервале от 100 до 325oC, предпочтительным является интервал от 150 до 275oC. Давления также могут варьировать в широком интервале от примерно 1 до 130 атм. Поскольку в реакционной зоне обычно предпочтительными являются условия жидкой фазы, давление должно быть достаточным для поддержания реагентов в такой фазе и обычно оно находится в интервале от 10 до 50 атм. Реагенты обычно проходят через зону алкилирования с массовой скоростью, достаточной для получения часовой объемной скорости жидкости от 0,5 до 50 час-1 и особенно 1 - 10 час-1 .

Зона алкилирования обычно работает таким образом, чтобы получить по существу, полное превращение алкилирующего агента в моноалкилат и полиалкилат. Для достижения такого эффекта в зону реакции обычно загружают дополнительный ароматический субстрат. Так, сырьевую смесь вводят в зону реакции с постоянной скоростью и при молярном отношении от примерно 1:1 до 20:1 ароматического субстрата к алкилирующему агенту, предпочтительным является отношение от примерно 2:1 до 10:1. В результате помимо продукта обычно будет иметься значительное количество непрореагировавшего ароматического субстрата, который удаляют из потока продукта из зоны реакции алкилирования. Дополнительные детали процесса алкилирования ароматики могут быть найдены в патенте США 5 177 285, содержание которого здесь приведено в качестве уровня техники.

Каталитическое дегидрирование является другим примером эндотермического процесса, в котором целесообразно использовать способ и устройство настоящего изобретения. Кратко, при каталитическом дегидрировании сырье смешивают с рециклизованным потоком, содержащим водород, и конденсируют с катализатором в зоне реакции. Сырьем для каталитического дегидрирования обычно являются нефтяные фракции, содержащие парафины, имеющие 3 - 18 атомов углерода. Конкретное сырье обычно будет содержать легкие или тяжелые парафины. Например, обычное сырье для получения тяжелых продуктов дегидрирования будет содержать парафины, имеющие 10 или более атомов углерода. Процесс каталитического дегидрирования особенно применим к обработке углеводородного сырья, содержащего по существу парафиновые углеводороды, которые подвергают реакции дегидрирования, получая в результате олефиновые углеводородные соединения.

Реакцию каталитического дегидрирования обычно проводят в присутствии частиц катализатора, содержащих благородные металлы VIII Группы (например, платину, иридий, родий, палладий), объединенные с пористым носителем, таким как огнеупорный неорганический оксид. Обычно в качестве носителя используют оксид алюминия. Предпочтительные материалы из оксида алюминия известны как гамма, эта и тета-оксиды-алюминия, гамма и эта-оксиды алюминия дают лучшие результаты. Предпочтительно носитель будет иметь площадь поверхности от 100 примерно 500 м2/г. Частицы обычно являются сферическими и имеют диаметр от примерно 1/16 до примерно 1/8 дюйма (1,5 - 3,1 мм), хотя они могут быть такими большими, как 1/4 дюйма (6,35 мм). Обычно частицы катализатора имеют концентрацию хлорида между 0,5 и 3 мас.%. Во время проведения реакции дегидрирования частицы катализатора дезактивируются в результате отложения кокса и требуют регенерации подобно той, что описана для процесса реформинга: следовательно, в предпочтительной форме процесс дегидрирования снова будет применять зону реакции с движущимся слоем и зону регенерации.

Условия дегидрирования включают температуру от примерно 400oC до примерно 900oC, давление от примерно 0,01 до 10 атм и часовую объемную скорость жидкости (LHSV) от примерно 0,1 до 100 час-1. Обычно для нормальных парафинов для сравнимых конверсий требуются более высокие температуры для более низких молекулярных масс. Давление в зоне дегидрирования поддерживают по возможности низким, соответствующим ограничениям оборудования, чтобы максимально повысить преимущества химического равновесия. Предпочтительные условия дегидрирования в способе настоящего изобретения включают температуру от примерно 400 - 700oC, давление от примерно 0,1 до 5 атм и часовую объемную скорость жидкости от примерно 0,1 до 100 час-1.

Поток, выходящий из зоны дегидрирования, обычно будет содержать непревращенные дегидрируемые углеводороды, водород и продукты реакции дегидрирования. Этот выходящий поток обычно охлаждают и направляют в зону отделения водорода, чтобы отделить обогащенную водородом паровую фазу от обогащенной углеводородами жидкой фазы. Обычно обогащенную углеводородами жидкую фазу далее разделяют с помощью или подходящего селективного адсорбента, селективного растворителя, селективной реакции или реакций, или с помощью подходящей схемы фракционирования, непревращенные дегидрируемые углеводороды извлекают и они могут быть рециклизованы в зону дегидрирования. Продукты реакций дегидрирования извлекают и в виде готовых продуктов или в качестве промежуточных продуктов для получения других соединений.

Дегидрируемые углеводороды могут быть смешаны с газообразным разбавителем до, во время или после прохождения зоны дегидрирования. Материалом разбавителя может быть водород, пар, метан, диоксид углерода азот, аргон и т. п. и их смеси. Предпочтительно разбавителем является водород. Обычно при использовании в качестве разбавителя газообразного разбавителя он может быть использован в количестве, достаточном для обеспечения молярного отношения газообразного разбавителя к углеводороду от примерно 0,1 до примерно 20, лучшие результаты получены, когда молярное отношение находится в интервале от примерно 0,5 до 10. Разбавляющий поток водорода, прошедший зону дегидрирования, обычно рециклизуют, водород отделяют от потока, выходящего из зоны дегидрирования в зоне отделения водорода.

Вода или материал, который разлагается в условиях дегидрирования с образованием воды, такой как спирт, альдегид, простой эфир или кетон, например, могут быть добавлены в зону дегидрирования или непрерывно или периодически в таком количестве, чтобы обеспечить, считая на основу эквивалентной воды, примерно от 1 до 20000 млн-1 потока углеводородного сырья. Добавление примерно 1 - 10000 млн-1 воды дает лучшие результаты при дегидрировании парафинов, имеющих от 6 до 30 и более атомов углерода. Дополнительную информацию, относящуюся к операции дегидрирования, катализаторам, рабочим условиям и оборудованию способа можно найти в патентах США 4 677 327, 4 880 764 и 5 087792, содержание которых приведено здесь в качестве уровня техники.

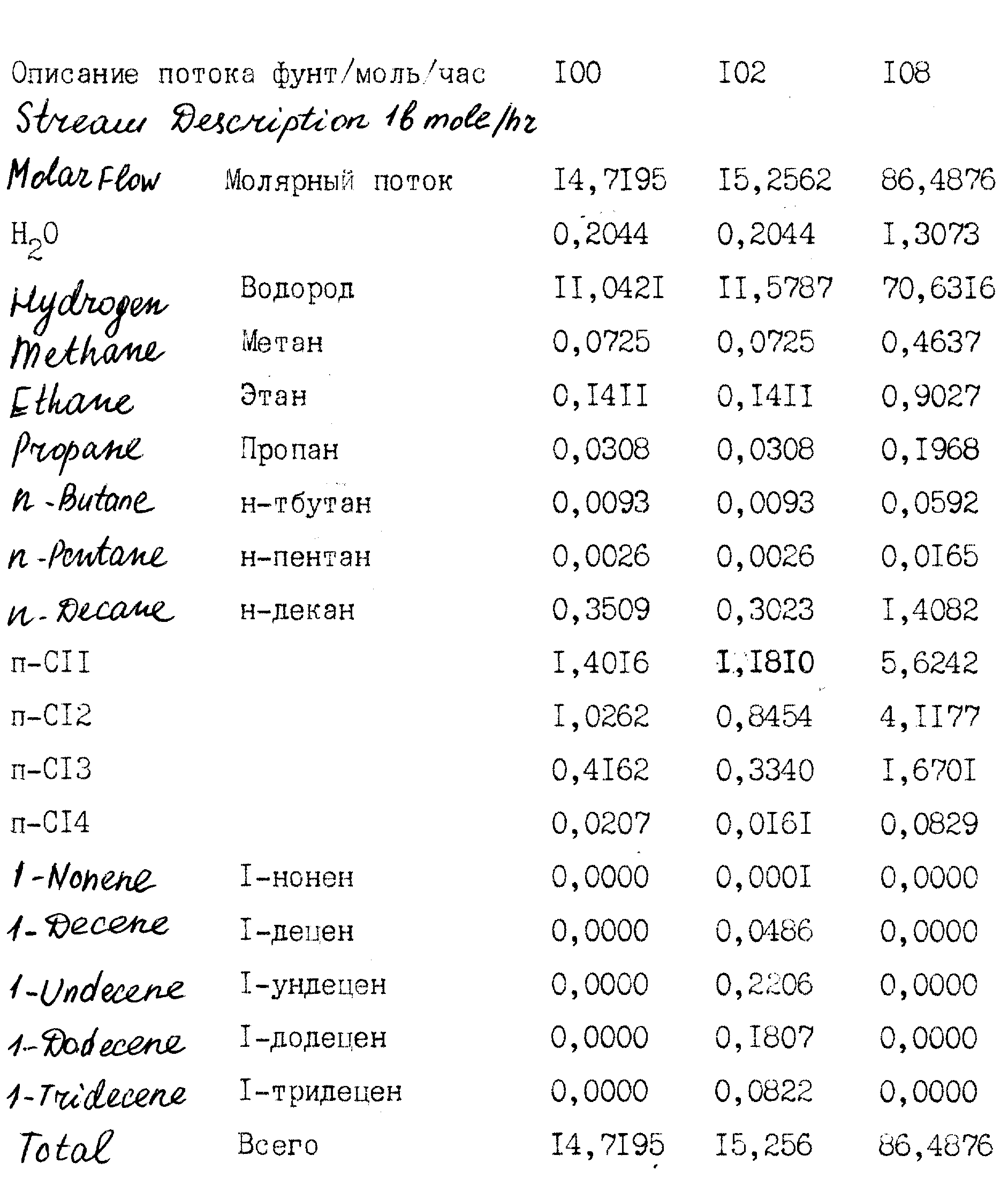

Пример. Изучали эффект использования способа и реакционной установки настоящего изобретения для поддержания изотермических условий в процессе превращения углеводородов для дегидрирования парафинов. Моделирование, основанное на способности настоящего изобретения поддерживать изотермические условия, было проведено с исходным сырьем, имеющим состав, приведенный в таблице. Изотермические условия, которые явились результатом настоящего изобретения, были смоделированы в процессе дегидрирования, как представлено на фиг. 16.

В этом моделирующем процессе сырье, подаваемое по линии 100 и имеющее состав, приведенный в таблице, пропускают в нагреватель 101, в котором температуру сырья повышают от примерно 600oF (316oC) до 850oF (454oC). В то же время теплоноситель, имеющий тот же относительный состав, что и сырье 100 подают по линии 102 в нагреватель 103. Нагреватель 103 повышает температуру теплоносителя примерно до 890oF (477oC).

По линии 104 подают нагретое сырье в реактор 105, который направляет сырье в трубчатый теплообменник 106, сконструированный в соответствии с настоящим изобретением. Реактор 105 имеет конструкцию, чтобы пропустить сырье через контур A, содержащий типичный катализатор дегидрирования, состоящий из пластины на носителе из оксида алюминия. По линии 107 подают теплоноситель из нагревателя 103 в реактор 105, в котором проходит теплоноситель вниз через трубчатый теплообменник 106, как описано ранее в отношении контура B. Процесс моделирования трубчатого реактора 106 основан на использовании трубчатого теплообменника 106, имеющего три слоя катализатора, вертикальную высоту примерно 1,5 м и ширину около 100 мм. Перегородки, определяющие каналы, которые чередуются между катализатором и сырьем и жидким теплоносителем, имеют толщину около 1,2 мм волнистости с глубиной около 10 мм и ширину около 270 мм. Перегородки размещены вблизи друг к другу при чередующемся рисунке волнистостей, так, что пики волнистостей находятся в контакте. Реактор работает при среднем давлении около 20 фунт/дюйм2/ 1,406 кг/см2 в обоих контурах A и B. Суммарное падение давления в системе для жидкого реагента составляет примерно 2 фунт/дюйм2 /0,141 кг/см2. Теплообмен через стенку жидкого реагента с теплоносителем обеспечивает среднюю температуру на выходе около 850oF (454oC).

Процесс превращенного реагента и поток теплоносителя выводят из процесса. Поток продукта 108, имеющий состав, приведенный в таблице, выводят из реактора при температуре около 850oF (454oC). По линии 109 подают теплоноситель из реактора с температурой около 870o F (466oC). Сравнение потоков 100 и 108 показывает конверсию C10-C14 - парафинов в соответствующие олефины.

Реферат

Использование: химические реакторы. В реакторной установке и способе для контактирования через стенку потока реагента (А) с потоком теплоносителя (В) используют конструкцию из волнистых теплообменных перегородок для контроля температурных условий с помощью изменения количества и/или монтажа волнистости по перегородкам. Реакторная установка и способ изобретения могут быть использованы для работы реактора в изотермических или других условиях контролируемой температуры. Вариация при монтаже волнистости внутри одной теплообменной секции является очень полезной для поддержания желаемого температурного профиля в установке, имеющей поперечный поток теплоносителя по отношению к реагентам. Установка волнистости устраняет или сводит к минимуму типичное постадийное приближение к изотермическим условиям. 5 с. и 29 з. п. ф-лы, 16 ил., 1 табл.

Формула

05.07.93 по пп.1, 10, 13, 20, 30;

13.08.93 по всем зависимым пунктам.

Комментарии