Моделирующее устройство и способ определения геометрических параметров комплекта взаимодействующих валков для тиснения фольги - RU2657269C2

Код документа: RU2657269C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления комплекта взаимодействующих валков для устройства для нанесения тиснения на упаковочные материалы. Тиснение оберточной фольги для табачной или пищевой промышленности при помощи устройств с валками для тиснения производится уже на протяжении длительного периода времени, при этом речь может идти, например, о, так называемых, внутренних прокладках, которые окружают определенное количество сигарет, или об упаковочном материале для шоколада, масла или аналогичных пищевых продуктов, электронных деталей, украшений или часов.

Примерно с 1980 г., следуя заявке US-5007271 этого же заявителя, все более широкое применение, прежде всего в табачной промышленности, стали находить стальные валки, снабженные очень большим количеством мелких зубьев, благодаря которым, с одной стороны, достигалась матовость металлической фольги, блестящей в обычном состоянии, а с другой стороны, упрощалось кондиционирование фольги для последующей обработки. При полном или частичном удалении зубьев получаются, так называемые, логотипы, которые могут создавать различные оптические эффекты. В ходе усовершенствования способа изготовления валков зубья или расстояния между ними постоянно уменьшали, а поверхность зубьев обрабатывали таким образом, чтобы например, получать признаки аутентификации или даже цветной узор в результате интерференции.

Благодаря еще большему усовершенствованию способа изготовления, например с использованием лазера, можно также изготавливать валки для тиснения, которые содержат не зубья, а только выступы и углубления для получения требуемых логотипов. Одновременно осуществлялся переход к тому, чтобы вместо чисто металлической фольги использовать металлизированную пленку и пленку с покрытием, в которой металлическая часть постепенно уменьшалась и полностью исключалась в новейших разработках. Однако вследствие этого весь процесс упаковки с использованием фольги усложнялся, в особенности, следующие за тиснением операции складывания и упаковывания, а также структуры логотипов становились все более тонкими. Это обуславливает значительное повышение давления обоих взаимодействующих валков для тиснения.

Наряду с приданием определенного внешнего вида за счет нанесения на фольгу декоративных структурных элементов, логотипов и т.п, процесс тиснения оказывает также влияние на механические свойства, в частности, на тенденцию не сохранять требуемый угол складывания после механической фальцовки. Благодаря тиснению, это свойство фольги можно значительно уменьшить, что повышает эффективность механической обработки фольги и снижает технологический брак при упаковке (см., например, WO 00/69622 А1 и WO 2002/076716). Тенденция дальнейшего уменьшения доли металла при выборе материалов негативно влияет на способность к фальцеванию, поскольку чисто металлическая фольга не разгибается в противоположную сторону (в отличие от этого, например, чистая несмятая бумага стремится раскрыть угол сгиба). Кроме того, возрастающие требования к изяществу внешнего вида связаны с необходимостью использовать все более тонкие структуры. Обе эти проблемы - выбор материала (с соответствующей способностью к фальцеванию) и возрастающие требования к поверхностной плотности структур, подлежащих тиснению (например, число линий на линейный сантиметр), могут быть решены при помощи увеличения давления при тиснении.

Вследствие повышения давления при тиснении и уменьшения расстояния между тиснильным валком, снабженным логотипами, и встречным валком тиснильный валок механически деформируется логотипами в такой степени, что обеспечение равномерности тиснения является невозможным, в особенности, если речь идет об очень тонких структурах на тиснильном валке.

Увеличение поверхностной плотности структур тиснения (например, 800 линий на погонный сантиметр) позволяет получать все большее количество возможных оптических эффектов, которые могут быть использованы, например, для декорирования. Однако таким же образом возрастает количество артефактов, возникающих вследствие ошибок при изготовлении, например, в результате неравномерного тиснения. Изготовители опасаются локальных сверхвысоких давлений при тиснении, которые могут вызывать появление отверстий в материале после тиснения. Поэтому равномерное давление в области тиснения между валками является безусловно необходимым. Однако при достаточно сильном давлении происходит механический прогиб и деформация корпуса валков для тиснения, что делает невозможным необходимое равномерное распределение давления. Этому можно противодействовать, увеличивая диаметр валков. Увеличение диаметра легко представить технически, однако, по причинам, связанным с условиями эксплуатации, от этого часто приходится отказываться. Так, например, упаковочные изделия имеют жестко заданную длину развертки, которая жестко определяет длину окружности валка.

При этом следует исходить из того, что встречный валок имеет, как правило, большую длину окружности, чем тиснильный валок.

Это связано с тем, что диаметр тиснильного валка, т.е. того валка, на котором, например, находятся логотипы, часто должен иметь диаметр, определяемый условиями применения. Для того чтобы избежать прогиба такого валка, существуют различные технические подходы. Можно использовать, например, дополнительные опорные валки, расположенные позади тиснильного валка. Принцип этого подхода заключается в том, чтобы обеспечить распределение сил, действующих на тиснильный валок, между дополнительными валками, расположенными за тиснильным валком.

Другой интересный подход к решению этой задачи заключается в бомбировке одного из валков, предпочтительно - встречного валка. Поскольку в процессе применения к его диаметру предъявляются невысокие требования, этот диаметр в отличие от диаметра приводного валка можно выбирать в достаточно широких пределах, чтобы под давлением он не испытывал прогиба, в отличие от приводного валка. Тогда под действием необходимого давления, которое обеспечивает нужный (с эстетической точки зрения) результат тиснения, тиснильный валок (валок с логотипами) следует за бомбировкой встречного валка, и при этом возникает равномерное распределение сил.

Достоинство бомбированных валков заключается в том, что конструкция головки для тиснения или корпуса валка остается простой. Для такой системы валков согласно изобретению всегда можно использовать одни и те же простые корпуса валков. При этом не требуется применения опорных валков, что исключает усложнение или многократное удорожание технической реализации. Однако, насколько нам известно, такой подход, выбранный авторами, не был реализован до настоящего времени, поскольку, в частности, предпринимались попытки непосредственно рассчитать правильную криволинейность валков, исходя из параметров материалов, что оказывалось невозможным. Эмпирический метод определения бомбировки, разработанный авторами настоящего изобретения, обеспечивает точное изготовление валков для высококачественного изящного тиснения любой тонкой фольги.

В принципе, для любого качества фольги и для любого вида тиснения при помощи образцов можно измерить прогиб тиснильного валка и непосредственно произвести характерную для данного материала механическую компенсацию влияния прогиба, однако, такой способ, связанный с большим количеством валков и с широким спектром образцов для тиснения и фольги, является слишком дорогостоящим и длительным для применения в производственных условиях.

В способе, выбранном авторами настоящего изобретения, для каждого типа фольги, каждой структуры фольги, каждого типа гравированной формы и каждого значения давления при тиснении изготавливаются валки с различной бомбировкой для того, чтобы на основании оценки результатов тиснения получить необходимое значение усилия тиснения, соответствующее бомбировке. При этом следует учитывать, что пара валков, в которой один из валков имеет бомбировку, только при одном определенном значении давления обеспечивает однородное распределение сил в зазоре для тиснения, и также подлежит применению только при этом значении давления при тиснении.

Исходя из вышесказанного, задача настоящего изобретения заключается в том, чтобы обеспечить способ изготовления комплекта взаимодействующих валков для тиснения, который позволяет, по существу, полностью компенсировать влияние прогиба тиснильного валка, при этом учитываются, в частности, вид и структура поверхности тиснильного валка, толщина и свойства фольги и соответствующее давление при тиснении между обоими валками. Эта задача решена при помощи способа согласно пункту 1 формулы изобретения, в соответствии с которым для определения параметров, необходимых для изготовления комплекта валков для тиснения, используется моделирующее устройство (валковый стенд), называемое далее также просто «стендом». Благодаря созданию и использованию этого стенда, можно моделировать последующее применение чисто механических бомбированных валков. Другие задачи и достоинства изобретения представлены в зависимых пунктах формулы изобретения и следующем описании.

Ниже приведено более подробное описание примеров осуществления изобретения со ссылками на прилагаемые чертежи, на которых показаны:

фиг. 1 - вид в продольном разрезе валка моделирующего устройства,

фиг. 2 - вид в разрезе по линии II/II с фиг. 1,

фиг. 3 - вид в разрезе по линии III/III с фиг. 1,

фиг. 4 - валок с фиг. 1 в трех различных видах в аксонометрии,

фиг. 5 - часть одного из валков с фиг. 1 перед нагрузкой давлением, например гидравлическим давлением,

фиг. 6 - оба валка моделирующего устройства под действием гидравлического давления,

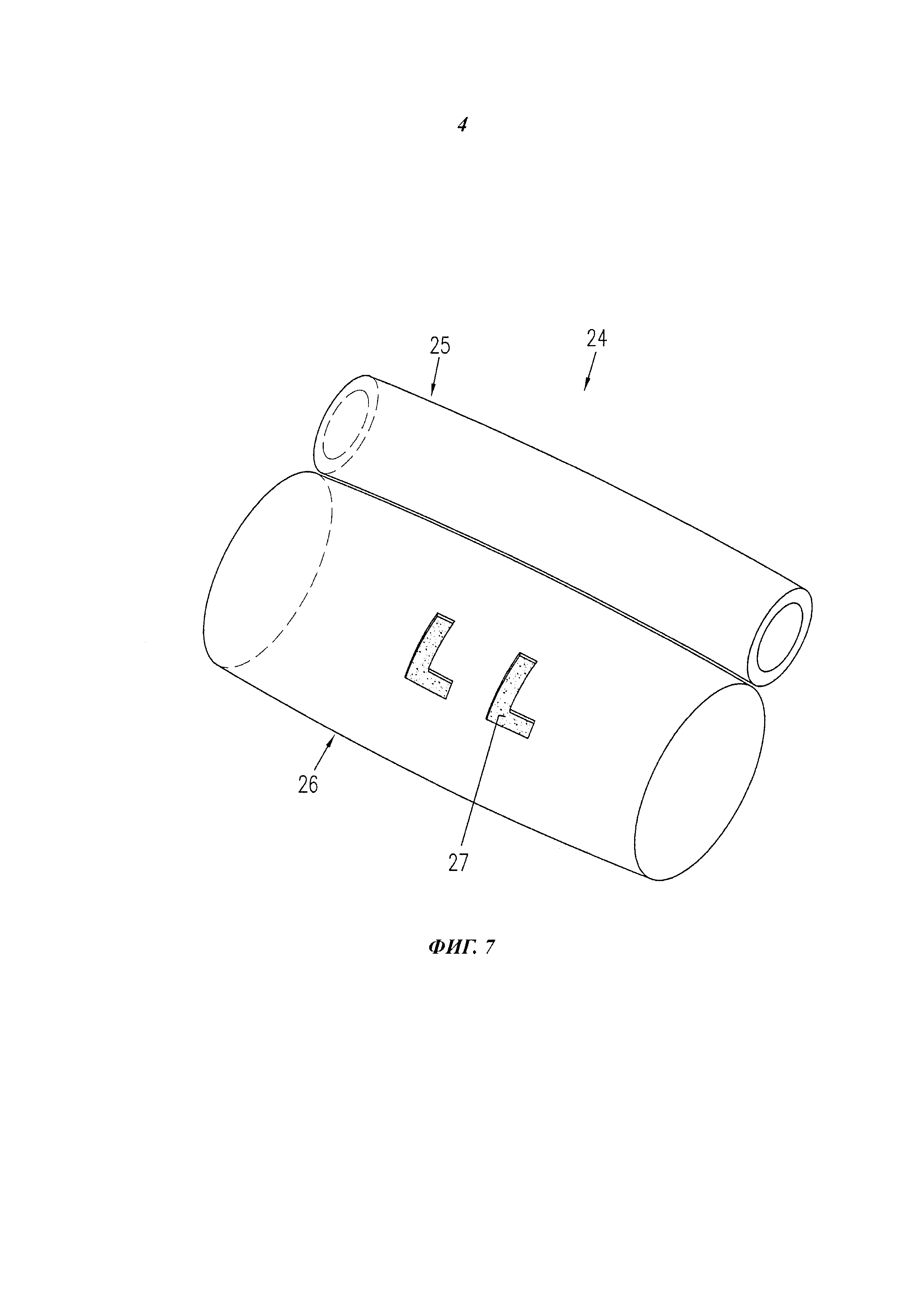

фиг. 7 - пара валков для тиснения, изготовленная по данным, полученным при помощи моделирующего устройства,

фиг. 8 - полный прогиб оси валка моделирующего устройства под действием гидравлического давления,

фиг. 9 - прогиб оси с фиг. 8 в средней части,

фиг. 10 - напряжение оси с фиг. 8 под нагрузкой,

фиг. 11 - деформация валка со стороны, противоположной кромке тиснения,

фиг. 12 - деформация оси на кромке тиснения.

Для того чтобы изготовить определенный комплект, например, бомбированных валков для тиснения согласно изобретению, их параметры, в частности бомбировка, определяются при помощи моделирующего устройства - испытательного стенда. При этом влияние прогиба, например, бомбированного тиснильного валка, компенсируется геометрией встречного валка таким образом, чтобы имеющий больший диаметр, например бомбированный встречный валок имел деформированную поверхность, заданную моделирующим устройством, которая определяет прогиб тиснильного валка.

Чтобы заранее определить окончательную геометрию (встречного) валка (бомбировку), как описано выше, используется испытательный стенд для тиснения. Это устройство, подлежащее изготовлению производителями валков в небольшом количестве экземпляров, является с технической точки зрения значительно более сложным, чем комбинация бомбированного и не бомбированного валка, и поэтому не предусмотрено для массового производства, однако, оно дает возможность, например, испытывать различные варианты тиснения при равномерном распределении давления во время тиснения при использовании регулирования величины гидравлического давления.

На фиг. 1 показан продольный разрез гидростатически установленного валка 1 моделирующего устройства, т.е. стенда, при этом указанный валок 1 содержит кожух 2 и ось 3. Для того чтобы обеспечить минимально возможную деформацию оси под действием давления, она изготавливается из твердого сплава. Ось опирается на два опорных участка 4 и 5, предусмотренных в кожухе, при этом гидростатический валок показан лишь частично. Ось в этом случае должна быть изготовлена из твердого сплава, поскольку стальная ось под действием приложенной силы имела бы слишком большой прогиб.

Поверхность кожуха 2 снабжена логотипами, которые могут представлять собой именно те логотипы, которые наносятся на конечный продукт применяемым тиснильным валком, или образцы логотипов, которые могут быть использованы в качестве примеров для ряда логотипов.

Цель такого расположения валка заключается в том, чтобы создать определенное гидравлическое давление на ось валка и измерить ее прогиб. При этом следует учитывать, что сам по себе валок невозможно подвергнуть действию гидравлического давления без деформаций и повреждений и что вся измерительная система может функционировать только в конфигурации, показанной на фиг. 6. В этом случае прогиб оси можно определить на основании физических параметров твердого сплава и приложенного гидростатического давления.

Для создания гидростатического давления на обоих опорных участках 4 и 5 предусмотрено по четыре сегмента 6, 7, 8 и 9, расположенных на опорной части оси, при этом каждый сегмент содержит промежуточную перемычку 10, в результате чего между сегментами оси и кожухом образуются четыре опорных кармана 11, 12, 13 и 14. Гидравлическая среда, передающая давление, например масло, поступает из входного отверстия 15 в сквозную трубку 16, распределяется в опорной области по четырем каналам 17 между сегментами и попадает в опорные карманы. На чертеже показан также сток 18 в обе стороны.

На фиг. 1 показано также, что обе опорные области 4 и 5 выполнены зеркально симметрично. На фиг. 2 показано, что при приложении гидравлического давления происходит симметричное нагружение давлением, поэтому ось и кожух сохраняют коаксиальное расположение. При отклонении от центрального положения возникает возвращающая сила.

Если снаружи к оси, например, через ее подвесную опору, прикладывается большая сила, т.е. сила прижатия в направлении встречного валка, то опоры, которые находятся на опорных участках, могут только ограниченно передавать эту силу, поскольку они имеют симметричное расположение. Максимально достижимая сила прижатия валков была бы ограничена и в области между опорами, собственно, в области тиснения, она была бы неравномерной.

Поэтому в средней части оси предусмотрена дополнительная секторная камера 19 давления, расположенная несимметрично поперечному сечению оси. Она также нагружается гидростатическим давлением при помощи подвода 20 от маслопроводной трубки 16. Опорный карман позволяет передавать силы прижатия, прикладываемые снаружи на ось, к встречному валку 21 и, таким образом, к кромке тиснения РК между валками.

Это означает, что в статическом режиме работы машины, т.е. стенда, внешняя сила и сила, передаваемая камере давления, являются равными. Поскольку ось механически передает эту силу, происходит прогиб оси. Сила прижатия, приложенная снаружи к обоим концам оси, например через гидростатические цилиндры, также передается осью в опоры и камеру давления.

На фиг. 4А, В, С показаны три различных вида оси 3 в аксонометрии, при этом взгляд направлен на камеру давления. На этих чертежах можно видеть расположение элементов, показанных на фиг. 1, 2 и 3.

На фиг. 5 показан один из валков 1 моделирующего устройства перед нагружением гидравлическим давлением. Снаружи на ось действует внешняя сила, симметрично приложенная к обоим концам оси. Эта сила представляет собой внешнюю силу прижатия, которую необходимо прикладывать при проведении тиснения. На чертеже показан кожух 22 второго валка 21, а также кромка ЕЕ тиснения кожуха 2 первого валка, которая постоянно находится напротив встречного валка 21.

На фиг. 6 показаны оба валка моделирующего устройства, деформированные под действием гидравлического давления стенда. Оба валка расположены зеркально симметрично относительно кромки ЕЕ тиснения, при этом возникает зеркально симметричное распределение сил. На чертеже показаны силы, которые возникают при приложении внешнего гидравлического давления и действуют на один из валков, в данном случае - на валок 1. Они обозначены как FEX1 и FEX2 и соответствуют внешней силе/внешнему давлению, действующему на валки для тиснения. Это внешнее давление воспринимается креплением и создает противодавление FHalt1 и FHalt2. Обе внешние силы могут восприниматься концами осей, а затем отводиться одним из двух валков от корпуса к другой оси, например, при помощи гидравлического цилиндра.

Чтобы установить оси в кожухе и уравновешивать внешнее давление, действующее на валки, а также измерять его, необходима гидравлическая напорная система, которая в данном случае работает с гидравлическим маслом. Это гидравлическое масло подается через питающий трубопровод 15 в опорные карманы и камеру давления. Достоинство применения гидравлических цилиндров для генерирования внешней силы прижатия заключается в возможности простого расчета фактически действующей силы на основании известной площади поршня гидравлического цилиндра стенда и результатов измерения давления.

На кромке ЕЕ тиснения между двумя валками в зоне обеих камер давления возникают зеркально симметричные силы FH1, FH2. Поэтому кромка тиснения под действием внешнего давления остается абсолютно прямолинейной. Зеркально симметричные силы, действующие на валки через камеры давления, соответствуют давлению при тиснении и вызывают прогиб оси. Отсюда следует, что целью указанных измерений и расчетов является определение силы, которую необходимо приложить к кромке тиснения, чтобы получить хорошее качество тиснения, т.е. воспроизведение с удовлетворительным качеством структур, содержащихся на тиснильном валке, на тисненом материале в такой мере и объеме, которые в максимально возможной степени передают оптические эффекты с тиснильного валка на тисненый материал.

Таким образом, можно обеспечить простой расчет профиля сил, при этом над гидростатической камерой давления возникает равномерный профиль сил вдоль прямолинейной кромки. Тогда на основании данного гидравлического давления можно сделать заключение о фактическом распределении сил и, таким образом, о необходимом усилии тиснения.

Благодаря конструкции моделирующего устройства, называемого также испытательным стендом, т.е. благодаря тому, что кромка тиснения постоянно остается абсолютно ровной, можно упростить расчет соотношения сил. На основании полученных результатов измерений, в частности компенсации прогиба осей и прямого измерения гидростатического давления применяемой гидравлической среды, можно пересчитать этот прогиб на чисто механическую нагрузку оси без гидростатической системы и, таким образом, определить конфигурацию или геометрическую форму конкретной бомбировки встречного валка. Такой простой подход к определению необходимого усилия тиснения при помощи испытательного стенда позволяет прогнозировать геометрию (например, бомбировку) промышленно применяемых устройств для тиснения.

На фиг. 7 чисто схематически показан вид в аксонометрии пары валков 24 для тиснения, состоящей из более тонкого тиснильного валка 25 и встречного валка 26 большего диаметра. На встречном валке символически показаны логотипы L, которые могут иметь очень мелкую структуру.

Данные гидростатической валковой системы пересчитываются и задаются в виде функции структуры поверхности изготавливаемого тиснильного валка и фольги, подлежащей тиснению. Затем фольга пропускается при различных значениях внешнего давления до тех пор, пока не будет получено требуемое качество тиснения, при этом измеряется фактическое гидростатическое давление. На основании этого результата измерения гидравлического давления при помощи соответствующих вычислительных программ можно рассчитать параметры, определяющие геометрическую форму встречного валка. В данном примере влияние прогиба тиснильного валка компенсируется при помощи бомбировки встречного валка.

При этом следует исходить из того, что действующее внешнее давление и, следовательно, усилие тиснения вызывают лишь незаметную деформацию обычно массивного встречного валка. Кроме того, бомбировка рассчитывается таким образом, чтобы прогиб тиснильного валка задавался бомбировкой, т.е. чтобы бомбировка, была, как правило, несколько большей, чем прогиб тиснильного валка, определяемый только давлением при тиснении. Благодаря тому, что бомбировка встречного валка определяет прогиб тиснильного валка, можно с высокой точностью обеспечить постоянство зазора между двумя валками при тиснении.

Вместо четырех опорных карманов может быть предусмотрено другое количество, однако, гидравлическое давление должно быть симметрично распределено по оси. Кроме того, может быть предусмотрена более чем одна камера давления.

На фиг. 8-12 представлены результаты измерений, полученных во время экспериментов на оси гидростатического двухвалкового моделирующего устройства при доступности прямых измерений с учетом численного моделирования. В этих опытах оба валка закреплялись в непоказанной опоре корпуса и гидростатическое давление подавалось на представленную ось, при этом все чертежи относятся к гидростатическому давлению, которое соответствует силе 15000 Ньютонов (N), и оси, имеющей длину 225 мм и длину окружности -150 мм.

На фиг. 8 показан расчет полного прогиба, при этом согласно диаграмме результирующий прогиб составляет примерно 24 мкм. Эти данные соответствуют полному гидравлическому давлению машины стенда. Ограниченная пунктиром область в средней части оси соответствует увеличенному давлению Н и, следовательно, прогибу. Две наружные узорно заштрихованные области Т оси не находятся под давлением и не имеют прогиба, поскольку они являются закрепленными.

Диаграмма на фиг. 9 показывает расчет прогиба твердосплавной оси в средней части, т.е. в камере 19 давления, где прогиб получается равным примерно 8 мкм. К камере давления приложено давление примерно 100 бар, чтобы компенсировать указанный прогиб. Ограниченная пунктиром область в средней части оси отражает увеличенный прогиб в этой области. В случае применения стальной оси указанный прогиб увеличился бы примерно в 3 раза. Положение оси на фиг. 9 показано с поворотом на 90° относительно положения оси на фиг. 8.

На фиг. 10 показано напряжение оси в позиции с фиг. 8, при этом следует, что максимальным является напряжение на стороне, противоположной камере давления, в то время как в средней части между камерой давления и противоположной стороной напряжение является очень низким, что обозначено на чертеже различной штриховкой.

На фиг. 11 показана деформация оси со стороны, противоположной камере давления, при этом сторона камеры давления соответствует кромке тиснения, которая при вращении валка оказывается на противоположном участке встречного валка там, где проходит фольга. Штриховка Н показывает относительно большую деформацию, которая, однако, нигде не достигает предельно допустимой нагрузки кожуха, поэтому она не может приводить к повреждению материала. В данном случае деформация достигает примерно 14 мкм.

На фиг. 12 показана деформация валка на кромке тиснения, при этом прикладывалось такое же гидравлическое давление, как на фиг. 11, из чего следует, что, благодаря камере давления и тому факту, что указанная кромка тиснения противодействует второму валку с идентичными параметрами, прогиб на кромке тиснения отсутствует.

Из рассмотренных выше чертежей и приведенного описания следует, что представленное моделирующее устройство, содержащее два нагружаемых гидростатическим давлением валка с твердосплавными осями и камеры давления, при помощи настройки гидравлического давления, действующего на опорные карманы и на камеры давления, позволяет производить расчет прогиба оси. Оптимальное усилие прижатия подбирается экспериментально при помощи соответствующего образца тиснильного и фольги, подлежащей применению, при этом производится измерение гидравлического противодавления в опорных карманах и камере давления. На основании этих данных, полученных на стенде, можно рассчитать геометрические параметры тиснильного и встречного валков для последующего промышленного изготовления головки для тиснения. Оценка качества тиснения производится визуально путем сравнения требуемого оптического эффекта на тиснильном валке и результатов эстетически приемлемого тиснения на фольге.

Исходя из описанного моделирующего устройства, вместо гидравлической системы с маслом или пневматической системы со сжатым воздухом можно использовать другое моделирующее устройство с датчиками давления или другими аналогичными измерительными системами и производить расчет нагрузки осей и их прогиба при помощи других параметров.

Кроме того, можно получать другую деформацию валков для тиснения и, следовательно, геометрию поверхности встречного валка. Целью всех расчетов остается возможность расчета геометрии тиснильного валка, соответствующей встречному валку в окончательном чисто механическом корпусе, таким образом, чтобы при тиснении определенной фольги и определенной структуры тиснения даже при применении очень мелких элементов тиснения и высоких значениях давления при тиснении получать равномерное тиснение по всей ширине фольги.

Цель применения вышеописанного испытательного стенда заключается в том, чтобы предложить изготовителям валков устройство, которое независимо от приложенного давления при тиснении (например, посредством масла) обеспечивает равномерное распределение сил на кромке тиснения. При этом путем сравнения результатов тиснения (на фольге) со структурой тиснения на тиснильном валке можно определить оптимальную силу, которая является необходимой (поскольку распределение сил для любой конструкции всегда является равномерным, это осуществляется сравнительно просто). Если необходимое давление при тиснении однажды определено, для получения достигаемого эффекта тиснения можно изготовить оптимизированные бомбированные валки, которые затем при эксплуатации в устройстве для тиснения без применения гидравлики (чисто механически) обеспечат необходимое давление при тиснении. Свойства компонентов этого устройства для тиснения (в частности, геометрия валков) являются известными благодаря результатам, полученным при тиснении на испытательном стенде, поэтому промышленные образцы могут быть изготовлены с экономией затрат (меньшее количество испытаний).

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении комплекта валков для тиснения фольги. Для предварительного определения параметров валков используют моделирующее устройство, содержащее два валка, к которым прикладывают измеряемое и регулируемое давление. Между указанными валками пропускают фольгу при различных значениях внешнего давления до достижения требуемого качества тиснения. При этом измеряют фактическое гидравлическое давлении, на основании этого результата измерения рассчитывают параметры валков, по которым изготавливают валки для тиснения. Устраняется прогиб тиснильного валка. 2 н. и 6 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Составные валки для прокатного стана

Способ нанесения логотипа на валок для ротационного тиснения и валок, изготовленный этим способом

Комментарии