Способ получения гранулированного строительного материала - RU2605982C2

Код документа: RU2605982C2

Описание

Изобретение относится к области производства строительных материалов, в частности к производству искусственных пористых заполнителей для бетонов и гранулированных теплоизоляционных материалов для засыпной теплоизоляции, а также к получению полуфабриката для производства гранулированного строительного материала.

Известен способ получения полуфабриката для изготовления строительных материалов, в том числе гранулированного пористого материала, включающем смешение кремнеземсодержащего компонента, щелочного компонента, в качестве которого используют гидроксид натрия, и воды с получением суспензии и ее сушку с получением полуфабриката, сушку осуществляют распылением суспензии с получением сыпучего полуфабриката влажностью не более 9 мас.%, формование сыпучего полуфабриката с получением из него сырцовых заготовок в виде гранул, прокаливание сырцовых гранул, после чего сырцовые гранулы подвергают термическому вспучиванию с получением пористого засыпного, теплоизоляционного или конструкционно-теплоизоляционного материала (патент РФ №2397967, 2009 г.).

Недостатком способа является высокая влажность реакционной суспензии, распылительная сушка которой связана с высокими энергозатратами на испарение воды и высокой стоимостью оборудования, а также двухстадийностью получения сырцовых гранул на основе сыпучего полуфабриката. Также недостатком способа является высокая цена едкого натра, по сравнению с кальцинированной содой и ее производными. Недостатком способа является опасность растворов едкого натрия, вызывающих химические ожоги кожи и глаз.

Наиболее близким по технической сущности и одновременно прототипом является способ получения строительного материала, в том числе и в форме гранулированного материала, включающий подготовку кремнеземистого компонента и связующего раствора, их смешение с получением гомогенной массы, ее выдержку при температуре 0-150°С для образования гидросиликатов и последующий обжиг, при этом используют кремнистую породу состава, мас.%: SiO2 30-98, Al2O3 до 20, Fe2O3 до 8, CaO до 25, MgO до 8, осуществляют ее сушку, термообработку при 250-700°С в течение не менее 0,5 часа, измельчение до фракции менее 5 мм, затем смешение при следующем соотношении компонентов, мас.%: кремнеземсодержащий компонент 60-98, щелочь 2-40, вода 0-100 от массы сухих компонентов, причем при получении гранулированного конструкционно-теплоизоляционного или теплоизоляционного материала смешивают компоненты и дополнительно вводят 0-10 мас.% минерального пигмента, затем смесь гранулируют, осуществляют указанную выдержку, сушку, термообрабатывают при 250-650°С в течение не менее 0,5 ч и обжигают при 660-1000°С в течение 0,2-12 ч, при этом в качестве щелочи используется гидроксид натрия или гидроксид калия.

Насыпная плотность полученного гранулированного материала составляет 200-250 кг/м3 при величине сырцовых гранул 5-10 мм (Патент РФ №2333176, 2007 г.).

С существенными признаками изобретения совпадает следующая совокупность признаков прототипа: «Способ получения гранулированного строительного материала, включающий подготовку кремнеземистого компонента, приготовление связующего раствора, смешение компонентов, гранулирование смеси и термообработку».

Недостатками прототипа являются:

- низкие теплотехнические параметры полученного продукта и повышенные сырьевые затраты, обусловленные его сравнительно высокой плотностью - 200-250 кг/м3;

- сравнительно высокое объемное водопоглощение, превышающее водопоглощение гранулированного пеностекла аналогичной плотности;

- приготовление сырцовых гранул для производства гранулированного материала включает две технологические операции, проводимые в разных аппаратах: приготовление сырьевой массы в смесителе и гранулирование полученной массы, наличие фазы приготовления вязкой формовочной массы, быстро твердеющей по мере взаимодействия компонентов, что существенно затрудняет получение полуфабриката;

- высокая цена едкого натра, по сравнению с кальцинированной содой и ее производными;

- опасность растворов едкого натрия, вызывающих химические ожоги кожи и глаз.

Задача, на решение которой направлено изобретение, является: улучшение эксплуатационных характеристик материала, а именно снижение насыпной плотности и снижение объемного водопоглощения, снижение расхода сырья на единицу готовой продукции (кубический метр), использование более дешевого, чем гидроксид натрия, натрийсодержащего сырья, а также упрощение технологического процесса и повышение производительности оборудования.

Поставленная задача решается путем применения многокомпонентного связующего раствора, обеспечивающего больший коэффициент вспенивания и меньшую открытую пористость материала, особым способом приготовления многокомпонентного связующего раствора, а также выбором одностадийного способа получения сырцовых гранул из порошка кремнеземистого компонента и связующего раствора, совмещающего операции смешения и гранулирования.

При осуществлении изобретения могут быть получены следующие технические результаты: улучшение эксплуатационных свойств строительного материала, использование при его получении доступного сырья в виде кремнистых пород, снижение общего расхода натрийсодержащих компонентов за счет снижения доли оксида натрия, использование более дешевых и безопасных натрийсодержащих компонентов в виде стекловидного силиката натрия и кальцинированной соды, упрощение технологического процесса за счет совмещения операций смешения и гранулирования, снижение энергозатрат за счет снижения влажности сырьевой смеси.

Указанные технические результаты достигаются за счет того, что в способе получения гранулированного строительного материала, включающем подготовку кремнеземистого компонента, приготовление связующего раствора, смешение компонентов, гранулирование смеси и термообработку, связующий раствор готовят на основе коллоидного кремнезема и растворимых солей щелочных металлов путем совместного мокрого помола с одновременным растворением стекловидного силиката натрия, карбоната натрия и/или других растворимых в воде соединений щелочных металлов при температуре 80-110°С, при следующем соотношении основных компонентов: стекловидный силикат натрия -10-50%, карбонат натрия - 5-40%, вода - 40-80%, причем смешение кремнеземистого компонента со связующим раствором совмещают с добавлением газообразователя и гранулированием смеси, при этом смешение и гранулирование проводят в одном устройстве - грануляторе при соотношении связующего раствора и кремнеземистого компонента от 1:5 до 1:1,2, после чего сырцовые гранулы подвергают термообработке: сушке и обжигу, при этом суммарное содержание щелочных оксидов в готовом материале составляет от 5 до 20 мас.%.

Кроме того, для дополнительного снижения удельного веса материала могут быть использованы газообразователи углеродного, и/или карбонатного типа, и/или карбидного типа.

Для увеличения производительности гранулятора перед гранулированием проводят предварительное смешение компонентов с получением рыхлой неуплотненной смеси, которая в ходе гранулирования уплотняется в компактные гранулы.

Для ускорения процесса получения связующего раствора молотый стекловидный силикат натрия растворяют в водном растворе карбоната натрия и/или других растворимых в воде соединений щелочных металлов.

Для получения укрупненных гранул сырцовые гранулы дополнительно обрабатывают на тарельчатом или шнековом грануляторе или ином формующем устройстве.

Сырцовые гранулы используют в качестве шихты для изготовления строительного материала в форме массива: плит, блоков, панелей и других изделий.

Способ осуществляется следующим образом.

В качестве кремнеземистого сырьевого компонента используется породы, содержащие кремнезем в мелкодисперсной и химически активной форме, преимущественно в виде опала, кварца или цеолита. В число таких пород входят опоки, трепела, диатомиты, спонгилиты, радиоляриты, цеолиты, кремнистые суглинки, а также их переходные разновидности, в том числе с глинистой составляющей. Также в качестве кремнеземистого компонента могут выступать содержащие активный мелкодисперсный кремнезем отходы и отвалы техногенного происхождения, в частности микрокремнезем как побочный продукт металлургического производства, а также смеси перечисленных сырьевых компонентов.

В качестве связующего раствора, который одновременно является щелочесодержащим компонентом, используют многокомпонентные водные растворы силикатов натрия и/или калия с силикатным модулем в пределах 1-4, соды кальцинированной, поташа, гидроксидов щелочных металлов, сульфатов щелочных металлов, нитратов щелочных металлов, полученные путем совместного растворения соответствующих химических соединений, либо техногенных отходов, содержащих упомянутые соединения, причем список компонентов не является исчерпывающим.

Состав связующего раствора должен включать не менее 15% силиката натрия и, по крайней мере, одну соль либо гидроксид щелочных металлов из вышеприведенного списка.

Соотношение кремнеземистого компонента и связующего раствора выбирается, исходя из состава связующего раствора, метода гранулирования и необходимого содержания щелочных оксидов в готовом материале, которое должно составлять от 5 до 20 мас.%.

Содержание воды в связующем растворе определяется, исходя из необходимой доли щелочных оксидов в конечном продукте, составляющей от 5 до 20 мас.% оксидов щелочных металлов и используемой технологии гранулирования.

Время получения однородного связующего раствора и, соответственно, производительность оборудования будет ограничиваться скоростью растворения в воде стеклообразного силиката натрия, поступающего в виде дробленого стекла (силикат-глыбы), растворение которого с образованием щелочесиликатного раствора требует высокой температуры и длительного времени.

Известно, что промышленный процесс растворения технического стеклообразного силиката натрия (силикат-глыбы) с получением раствора силиката натрия требует гидротермальной обработки при температурах свыше 100°С, занимает несколько часов и, как правило, проводится в автоклавах, что связано с дополнительными затратами и усложнением процесса.

Поэтому при использовании в качестве сырья для изготовления связующего раствора стеклообразного силиката натрия интенсификация процесса его растворения и совмещение растворения с другими технологическими операциями позволяет существенно удешевить и упростить технологический процесс, повысить производительность оборудования.

Известно, что скорость растворения (коррозии) силикатных стекол (к которым относятся натрийсиликатные стекла и силикат-глыба, в частности) ограничивается образованием на поверхности стекла слоя гидратированного кремнезема, задерживающего диффузию щелочных ионов, и поэтому может быть существенно (в несколько раз) ускорено путем механического удаления верхнего гидратированного слоя стекла, которое достигается при мокром помоле (эффект механоактивации поверхностных реакций).

Растворение натрийсиликатных стекол, включая стекловидный силикат натрия, в водной среде существенно ускоряется при повышении температуры.

Также скорость растворения (коррозии) стекол, к которым относится стеклообразный силикат натрия, существенно увеличивается в растворах солей натрия и калия, имеющих щелочную реакцию, например, в растворах соды и поташа.

Предлагаемый способ использует все три метода активизации растворения силиката натрия в воде - механический, термический и химический.

Отличительным признаком предлагаемого способа является одностадийное получение многокомпонентного связующего раствора, совмещающее в одной технологической операции мокрый помол силикат-глыбы, механическую активацию растворения силикат-глыбы в условиях гидротермальной обработки, химическое ускорение растворения за счет включения в смесь легко растворимых в воде и коррозионно активных в отношении стекла карбонатов и гидроксидов щелочных металлов, создающих при растворении сильнощелочную среду.

При этом нагрев смеси до температуры 80-110°С производится как за счет теплоты растворения компонентов в воде, так и за счет механической энергии помола, переходящей в тепло непосредственно в смеси компонентов, благодаря чему экономится энергия и упрощается технология.

При этом сочетание механической, термической и химической активации растворения силикат-глыбы снижает время помола и затраты энергии на помол не менее чем в 2-3 раза в зависимости от состава силиката натрия (силикат-глыбы) и устраняет помол силикат-глыбы как отдельную технологическую операцию.

Таким образом, в предлагаемом способе связующий раствор получается одностадийно, в условиях, обеспечивающих максимальную производительность оборудования, которая определяется скоростью растворения силикат-глыбы, как наиболее труднорастворимого компонента.

Для получения связующего раствора сухие компоненты (силикат натрия и растворимые соли щелочных металлов) и вода загружаются в шаровую мельницу, аттритор, вибрационную мельницу или другой агрегат для мокрого помола периодического или непрерывного действия, где проводится совмещенная технологическая операция помола, смешения, растворения и гидротермальной обработки реакционной смеси, проходящая при температуре 80-110°С в течение 10-180 мин (при периодическом процессе) или до растворения всех или большей части компонентов при непрерывном процессе приготовления связующего раствора.

Совмещение операций в одном устройстве снижает количество единиц оборудования, исключает межоперационную транспортировку полуфабрикатов и тем самым снижает капитальные затраты на оборудование, а также упрощает его эксплуатацию.

Использование в качестве основы связующего раствора высоковязких растворов силикатов натрия и/или калия, которые имеют коллоидную природу, позволяет исключить кристаллизацию в растворе водорастворимых солей щелочных металлов, в результате чего при термообработке сырцовых гранул связующий раствор, теряя воду и повышая вязкость, непосредственно переходит в легкоплавкое стекло при температурах ниже температуры стеклования, минуя в ходе синтеза стеклофазы образование кристаллических фаз и сохраняя практически идеально однородное аморфное (некристаллическое) состояние.

Благодаря непосредственному переходу связующего раствора в стеклофазу, образование замкнутых пор происходит при более низкой температуре и/или более низком содержании оксида натрия, что повышает степень вспенивания и снижает сырьевые затраты.

Таким образом, способ может быть отнесен к нанотехнологиям коллоидного кремнезема, а именно к золь-гельным процессам низкотемпературного синтеза.

Далее проводится смешение порошкообразного кремнеземистого компонента со связующим раствором, а также, при необходимости, с газообразователем (примеры 8-10) с получением сырцовых гранул.

В предлагаемом способе гранулирование, совмещающее в одном устройстве смешение кремнеземистого компонента и связующего раствора, проводится в смесителе-грануляторе скоростного, тарельчатого, лопастного или иного типа, обеспечивающего одностадийное получение сырцовых гранул из сухого порошка кремнеземистого компонента и комплексного связующего раствора, дозируемых в пропорции, обеспечивающей необходимый состав сырцовых гранул.

Полученные в смесителе-грануляторе влажные сырцовые гранулы подвергаются сушке до конечной влажности 1-15%, обеспечивающей необходимую сыпучесть, прочность и водостойкость сырцовых гранул. Тип сушильного агрегата не имеет существенного значения.

Завершающей технологической операцией является высокотемпературная термообработка (вспенивание) сырцовых гранул. Температура вспенивания, в зависимости от состава и технологии производства сырьевых гранул, составляет от 750 до 1100°С, длительность пребывания во вращающихся барабанных печах непрерывного действия составляет от 5 до 60 минут.

Для вспенивания также могут применяться печи кипящего слоя или аналогичные агрегаты с аэродинамическим нагревом сырцовых гранул.

Для получения материала в форме массива, включая блоки, плиты и фасонные изделия, сырцовые гранулы помещаются в термостойкую форму, покрытую антиадгезионным слоем, например, на основе порошка каолина, и проходят термообработку при температуре вспенивания, с последующим отжигом, длительность которого зависит от геометрических размеров массива и свойств материала.

Сырцовые гранулы, произведенные указанным способом, используются для производства пеностеклокерамического гравия или плитного материала в конвейерных печах с сетчатым подом методом получения непрерывной ленты вспененного материала, с получением пеностеклокерамического щебня (при отсутствии отжига) либо плитного материала (массива), при наличии печи отжига.

Преимущества предлагаемого способа:

- улучшение свойств материала (снижение плотности и снижение объемного водопоглощения),

- упрощение технологии (совмещение смешения и гранулирования в одной технологической операции,

- удешевление сырья (замена едкого натра на силикаты натрия и кальцинированную соду), возможность получения мелкой фракции (в отличие от тарельчатого гранулятора).

Ниже представлены примеры конкретного осуществления способа.

Пример 1.

Для приготовления сырцовых гранул использован природный диатомит следующего состава:

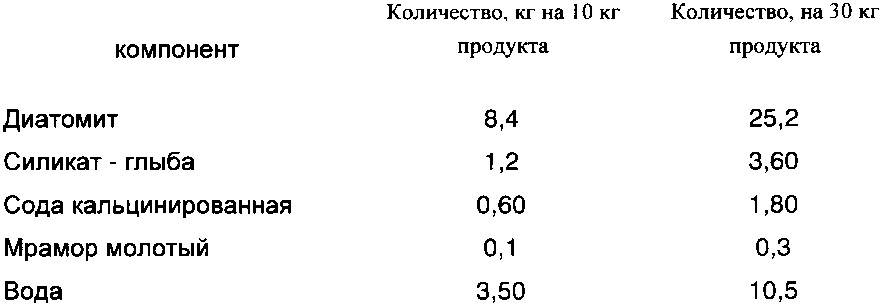

Для приготовления связующего раствора использовались следующие компоненты:

силикат-глыба (силикат натрия) с силикатным модулем 3 (25% мас. Na2O) сода кальцинированная, вода водопроводная с минерализацией 1-1,5 г/л при следующем соотношении компонентов:

Для приготовления связующего раствора дробленая до размера 0-3 мм силикат-глыба, сода и вода были загружены в аттритор мокрого помола (вертикальную шаровую мельницу) емкостью 30 л с шаровой загрузкой из стальных шаров диаметром 6 мм, массой 25 кг. Через 5 минут после начала помола температура загрузки достигла 80°С и поддерживалась путем подачи воды в водяную рубашку аттритора на уровне 90-100°С. Через 20 минут после начала помола раствор стал прозрачным, что указывает на полное растворение силикат-глыбы и соды. При охлаждении раствора до 20°С раствор не кристаллизуется.

Сушеный молотый диатомит с физической влажностью 3% поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий смеситель-гранулятор был добавлен полученный ранее связующий раствор. Через 80 секунд после окончания дозирования связующего раствора прекратилось пыление раствора, через 110 секунд гранулирование завершилось.

Готовая смесь сырцовых гранул была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, темно-коричневый цвет, удовлетворительную водостойкость.

После смешения с разделительной средой в виде каолина в количестве 5% сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 880°С, средний срок пребывания гранул в зоне нагрева 10 минут.

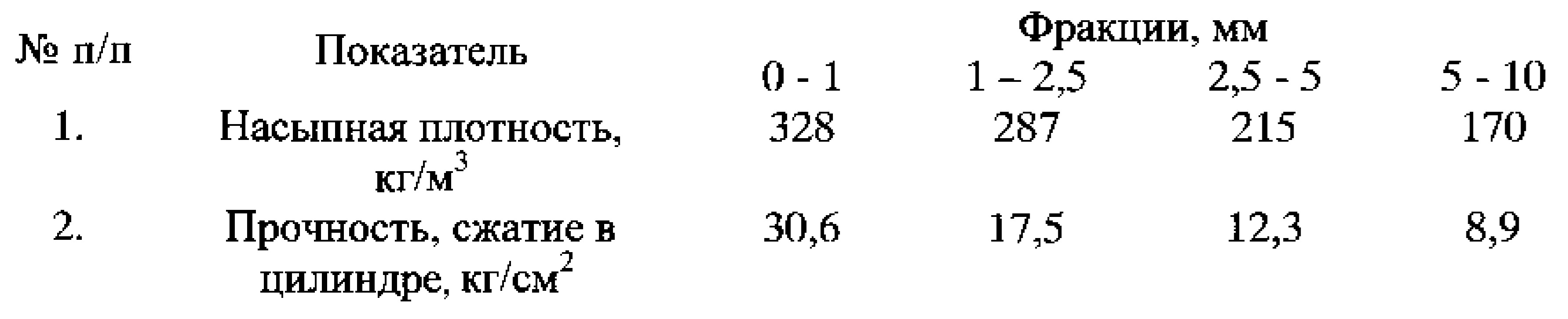

Полученная гранулированная пеностеклокерамика имеет следующие характеристики:

Водопоглощение объемное - 0,8-1.0%.

Пример 2.

Часть сырцовых гранул, полученных по примеру 1, была после смешения с разделительной средой в виде каолина в количестве 5% была подвергнута обжигу (вспучиванию) во вращающейся барабанной печи при температуре 930°С, средний срок пребывания гранул в зоне нагрева 10 минут.

Структура гранул крупнопористая, степень остеклования высокая (стенки ячеек прозрачны), наблюдается тенденция к слипанию гранул при обжиге.

Водопоглощение объемное - 1,5%.

Пример 3.

Часть сырцовых гранул, полученных по примеру 1, после смешения с разделительной средой в виде каолина в количестве 5% была подвергнута обжигу (вспучиванию) во вращающейся барабанной печи при температуре 830°С, средний срок пребывания гранул в зоне нагрева 10 минут.

Структура гранул - мелкопористая, степень остеклования - умеренная (стенки ячеек - мутные).

Водопоглощение объемное - 3,5%.

Пример 4

Для приготовления сырцовых гранул использован природный диатомит следующего состава:

Для приготовления связующего раствора использовались следующие компоненты: силикат-глыба (силикат натрия) с силикатным модулем 3 (25% мас. Na2O), сода кальцинированная, вода водопроводная с минерализацией 1-1,5 г/л при следующем соотношении компонентов:

Для приготовления связующего раствора дробленая до размера 0-3 мм силикат-глыба, сода и вода согласно рецепту были загружены в аттритор мокрого помола (вертикальную шаровую мельницу) емкостью 30 л с шаровой загрузкой из шаров диаметром 6 мм, массой 25 кг. Через 5 минут после начала помола температура загрузки достигла 80°С и поддерживалась путем подачи воды в водяную рубашку аттритора на уровне 90-100°С. Через 28 минут раствор стал прозрачным, что указывает на полное растворение силикат-глыбы и соды.

При температуре менее 40°С связующий раствор кристаллизуется с выделением мелкокристаллического осадка соды.

Сушеный молотый диатомит с физической влажностью 3% поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий смеситель-гранулятор был добавлен полученный ранее связующий раствор. Через 85 секунд после окончания дозирования связующего раствора прекратилось пыление, через 120 секунд гранулирование завершилось.

Готовая смесь сырцовых гранул была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют невысокую прочность, темно-коричневый цвет, низкую водостойкость, адсорбируют влагу из воздуха с образованием слоя кристаллов десятиводного карбоната натрия.

После смешения с разделительной средой в виде каолина в количестве 5% сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 880°С, средний срок пребывания гранул в зоне нагрева 10 минут.

Полученная гранулированная пеностеклокерамика имеет следующие характеристики:

Водопоглощение объемное - 4,5%.

Пример 5

Для приготовления сырцовых гранул использован природный диатомит следующего состава:

Для приготовления связующего раствора использовались следующие компоненты: силикат-глыба (силикат натрия) с силикатным модулем 3 (25% мас. Na2O), сода кальцинированная, вода водопроводная с минерализацией 1-1,5 г/л при следующем соотношении компонентов:

Для приготовления связующего раствора дробленая до размера 0-3 мм силикат-глыба, сода и вода согласно рецепту были загружены в аттритор мокрого помола (вертикальную шаровую мельницу) емкостью 30 л с шаровой загрузкой из шаров диаметром 6 мм, массой 25 кг. Через 5 минут после начала помола температура загрузки достигла 85°С и поддерживалась путем подачи воды в водяную рубашку аттритора на уровне 90-100°С. Через 35 минут раствор стал прозрачным, что указывает на полное растворение силикат-глыбы и соды.

Сушеный молотый диатомит с физической влажностью 3% поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий смеситель-гранулятор был добавлен полученный ранее связующий раствор. Через 90 секунд после окончания дозирования связующего раствора прекратилось пыление смеси, через 125 секунд гранулирование завершилось.

Готовая смесь сырцовых гранул была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, темно-коричневый цвет, удовлетворительную водостойкость.

После смешения с разделительной средой в виде каолина в количестве 5% сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 880°С, средний срок пребывания гранул в зоне нагрева 10 минут.

Полученная гранулированная пеностеклокерамика имеет следующие характеристики:

Водопоглощение объемное - 1,5%.

Пример 6

Для приготовления сырцовых гранул использован природный диатомит следующего состава:

Для приготовления связующего раствора использовались следующие компоненты: силикат-глыба (технический силикат натрия) с силикатным модулем 3 (25% мас. Na2O), сода кальцинированная, вода водопроводная с минерализацией 1-1,5 г/л при следующем соотношении компонентов:

Для приготовления связующего раствора дробленая до размера 0-3 мм силикат-глыба, сода и вода были загружены в аттритор мокрого помола (вертикальную шаровую мельницу) емкостью 30 л с шаровой загрузкой из стальных шаров диаметром 6 мм, массой 25 кг. Через 5 минут после начала помола температура загрузки достигла 80°С и поддерживалась путем подачи воды в водяную рубашку аттритора на уровне 90-100°С. Через 20 минут после начала помола раствор стал прозрачным, что указывает на полное растворение силикат-глыбы и соды.

При охлаждении раствора до 20°С раствор не кристаллизуется.

Сушеный молотый диатомит с физической влажностью 3% поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий смеситель-гранулятор был добавлен полученный ранее связующий раствор. Через 80 секунд после окончания дозирования связующего раствора прекратилось пыление раствора, через 110 секунд гранулирование завершилось.

Готовая смесь сырцовых гранул была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, темно-коричневый цвет, удовлетворительную водостойкость.

После смешения с разделительной средой в виде каолина в количестве 5% сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 900°С, средний срок пребывания гранул в зоне нагрева 10 минут.

Полученная гранулированная пеностеклокерамика имеет следующие характеристики:

Водопоглощение объемное - 4,2%.

Пример 7

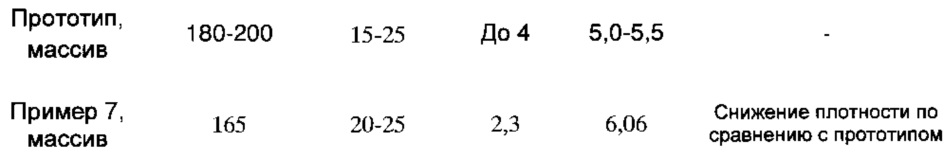

Часть сырцовых гранул, полученных по примеру 1 в количестве 700 г, была насыпана в форму с крышкой размером 200×200×100 мм из нержавеющей стали, предварительно покрытую суспензией каолина в 2% водном растворе поливинилового спирта, после материал был подвергнут термообработке (вспениванию) в муфельной печи при следующем режиме: нагрев до 880°С со скоростью 5°С/мин, выдержка при 880°С - 20 мин, медленное охлаждение до 850°С в течение 20 мин, охлаждение до 750°С в течение 30 мин, далее - естественное охлаждение в закрытой печи до комнатной температуры.

Полученный блок пеностеклокерамики с плотностью 165 кг/м3 имеет равномерную пористую структуру с диаметром пор до 2 мм, прочность на сжатие 22-25 кг/см2. Водопоглощение объемное 2,3%.

Пример 8

Для приготовления сырцовых гранул использован природный диатомит следующего состава:

Для приготовления связующего раствора использовались следующие компоненты: силикат-глыба (технический силикат натрия) с силикатным модулем 3 (25% мас. Na2O), сода кальцинированная, мрамор молотый с удельной поверхностью 5 тыс. см2/г, в качестве карбонатного газообразователя - вода водопроводная с минерализацией 1-1,5 г/л при следующем соотношении компонентов:

Для приготовления связующего раствора дробленая до размера 0-3 мм силикат-глыба, сода и вода были загружены в аттритор мокрого помола (вертикальную шаровую мельницу) емкостью 30 л с шаровой загрузкой из стальных шаров диаметром 6 мм, массой 25 кг. Через 5 минут после начала помола температура загрузки достигла 80°С и поддерживалась путем подачи воды в водяную рубашку аттритора на уровне 90-100°С. Через 20 минут после начала помола раствор стал прозрачным, что указывает на полное растворение силикат-глыбы и соды.

При охлаждении раствора до 20°С раствор не кристаллизуется.

Сушеный молотый диатомит с физической влажностью 3% и порошок молотого мрамора удельной поверхностью 5000 см2/г в качестве карбонатного газообразователя поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий смеситель-гранулятор был добавлен полученный ранее связующий раствор. Через 80 секунд после окончания дозирования связующего раствора прекратилось пыление раствора, через 110 секунд гранулирование завершилось.

Готовая смесь сырцовых гранул была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, темно-коричневый цвет, удовлетворительную водостойкость.

После смешения с разделительной средой в виде каолина в количестве 5% от веса шихты сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 900°С, средний срок пребывания гранул в зоне нагрева 10 минут.

Полученная гранулированная пеностеклокерамика имеет следующие характеристики:

Водопоглощение объемное - 4,6%.

Пример 9

Для приготовления сырцовых гранул использован природный диатомит следующего состава:

Для приготовления связующего раствора использовались следующие компоненты: силикат-глыба (технический силикат натрия) с силикатным модулем 3 (25% мас. Na2O), сода кальцинированная, карбид кремния молотый удельной поверхностью 7000 см2/г, вода водопроводная с минерализацией 1-1,5 г/л при следующем соотношении компонентов:

Для приготовления связующего раствора дробленая до размера 0-3 мм силикат-глыба, сода и вода были загружены в аттритор мокрого помола (вертикальную шаровую мельницу) емкостью 30 л с шаровой загрузкой из стальных шаров диаметром 6 мм, массой 25 кг. Через 5 минут после начала помола температура загрузки достигла 80°С и поддерживалась путем подачи воды в водяную рубашку аттритора на уровне 90-100°С. Через 20 минут после начала помола раствор стал прозрачным, что указывает на полное растворение силикат-глыбы и соды.

При охлаждении раствора до 20°С раствор не кристаллизуется.

Сушеный молотый диатомит с физической влажностью 3% и порошок молотого карбида кремния удельной поверхностью 7000 см2/г в качестве карбидного газообразователя поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий смеситель-гранулятор был добавлен полученный ранее связующий раствор. Через 80 секунд после окончания дозирования связующего раствора прекратилось пыление раствора, через 110 секунд гранулирование завершилось.

Готовая смесь сырцовых гранул была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, темно-коричневый цвет, удовлетворительную водостойкость.

После смешения с разделительной средой в виде каолина в количестве 5% сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 900°С, средний срок пребывания гранул в зоне нагрева 10 минут.

Полученная гранулированная пеностеклокерамика имеет следующие характеристики:

Водопоглощение объемное - 2,8%.

Пример 10

Для приготовления сырцовых гранул использован природный диатомит следующего состава:

Для приготовления связующего раствора использовались следующие компоненты: силикат-глыба (технический силикат натрия) с силикатным модулем 3 (25% мас. Na2O), сода кальцинированная, графит молотый удельной поверхностью 8000 см2/г в качестве углеродного газообразователя, вода водопроводная с минерализацией 1-1,5 г/л при следующем соотношении компонентов:

Для приготовления связующего раствора дробленая до размера 0-3 мм силикат-глыба, сода и вода были загружены в аттритор мокрого помола (вертикальную шаровую мельницу) емкостью 30 л с шаровой загрузкой из стальных шаров диаметром 6 мм, массой 25 кг. Через 5 минут после начала помола температура загрузки достигла 80°С и поддерживалась путем подачи воды в водяную рубашку аттритора на уровне 90-100°С. Через 20 минут после начала помола раствор стал прозрачным, что указывает на полное растворение силикат-глыбы и соды.

При охлаждении раствора до 20°С раствор не кристаллизуется.

Сушеный молотый диатомит с физической влажностью 3% и порошок молотого графита удельной поверхностью 8000 см2/г в качестве углеродного газообразователя поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий смеситель-гранулятор был добавлен полученный ранее связующий раствор. Через 80 секунд после окончания дозирования связующего раствора прекратилось пыление раствора, через 110 секунд гранулирование завершилось.

Готовая смесь сырцовых гранул была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, темно-коричневый цвет, удовлетворительную водостойкость.

После смешения с разделительной средой в виде каолина в количестве 5% сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 900°С, средний срок пребывания гранул в зоне нагрева 10 минут.

Полученная гранулированная пеностеклокерамика имеет следующие характеристики:

Водопоглощение объемное - 3,0%.

Основные свойства материала в сравнении с прототипом

Таким образом, при оптимальном технологическом режиме предлагаемый способ изготовления материала обеспечивает существенное снижение по сравнению с прототипом насыпной плотности с 200-250 до 150 кг/м3 как основного показателя, определяющего теплоизоляционные свойства материала, его себестоимость и производительность оборудования, а также снижает водопоглощение.

Реферат

Изобретение относится к области производства строительных материалов, в частности к производству искусственных пористых заполнителей для бетонов и гранулированных теплоизоляционных материалов для засыпной теплоизоляции, а также к получению полуфабриката для производства гранулированного строительного материала. В способе получения гранулированного строительного материала, включающем подготовку кремнеземистого компонента, приготовление связующего раствора, смешение компонентов, гранулирование смеси и термообработку, связующий раствор готовят на основе коллоидного кремнезема и растворимых солей щелочных металлов путем совместного мокрого помола с одновременным растворением силиката натрия с силикатным модулем от 1,0 до 4,0, карбоната натрия и/или других растворимых в воде соединений щелочных металлов при температуре 80-110°C, при следующем соотношении основных компонентов: стекловидный силикат натрия - 10-50%, карбонат натрия - 5-40%, вода - 40-80%, причем смешение кремнеземистого компонента со связующим раствором совмещают с добавлением газообразователя и гранулированием смеси, при этом смешение и гранулирование проводят в одном устройстве - грануляторе при соотношении связующего раствора и кремнеземистого компонента от 1:5 до 1:1,2, после чего сырцовые гранулы подвергают термообработке: сушке до влажности 1-15% и обжигу при температуре 750-1100°C, при этом суммарное содержание щелочных оксидов в готовом материале составляет от 5 до 20 мас.%. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат – улучшение эксплуатационных характеристик материала, а именно снижение насыпной плотности и объемного водопоглощения. 5 з.п.

Комментарии