Процесс полимеризации со стадией частичного отключения - RU2682328C1

Код документа: RU2682328C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к процессу полимеризации. Более конкретно, настоящее раскрытие относится к процессу полимеризации этиленовых гомополимеров или сополимеров. В частности, настоящее раскрытие относится к процессу полимеризации этиленовых гомополимеров или сополимеров, отличающемуся тем, что процесс включает стадию частичного отключения.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Этиленовые гомополимеры или сополимеры – это промышленные полимеры. Эти полимеры используются в долговечных и одноразовых товаров, в том числе формованных деталей и пластиковых пленок. Процессы полимеризации этилена отдельно или с сомономерами могут приводить к получению этиленовых гомополимеров и сополимеров.

Может возникнуть ряд неблагоприятных условий, которые могут повлиять на производительность установки в процессе полимеризации. Эти условия могут привести к полному отключению установки.

В патенте ЕР 1 589 043 A2 раскрывается использование сомономеров и регуляторов молекулярного веса и их влияние на физические свойства полимерного продукта.

В патенте США US 2010/087606 A1 раскрывается использование нескольких каналов для введения мономеров и катализаторов в реактор и их влияние на физические свойства полимерного продукта.

В патенте США US 2004/247493 A1 раскрывается влияние регуляторов молекулярного веса на физические свойства продукта полимеризации.

В патенте EP 0 272 512 A2 раскрывается процесс сокращения выбросов углеводородов в процессах со снижением давления в реакторах полимеризации высокого давления.

Необходимо обеспечить улучшение процессов полимеризации, что может предотвратить полное отключение установки. В частности, существует необходимость в процессах полимеризации, которые одновременно соответствуют действующим правилам, таким, как национальные или региональные нормативные акты по загрязнению окружающей среды, и предлагают улучшения с точки зрения энергии, эффективности материалов, сокращения времени простоя или сочетание по крайней мере двух из этих улучшений.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

В данном раскрытии описывается процесс полимеризации этилена и, необязательно, одного или нескольких сомономеров для получения полимера на основе этилена на установке, содержащей реактор полимеризации, имеющий вход реактора и выход реактора,

отличающийся тем, что установка содержит:

входную сторону реактора, расположенную до входа реактора, и выходную сторону реактора, которая расположенную после выхода реактора; и

рециркуляционную схему соединения, имеющую вход, сообщающийся с выходной стороной реактора установки, и выход, сообщающийся с входной стороной реактора установки, и имеющую поток жидкости из выходной стороны реактора в рециркуляционную схему соединения и из рециркуляционной схемы соединения во входную сторону реактора установки,

отличающийся тем, что процесс содержит стадию полимеризации, стадию частичного отключения и этапы:

i. во время стадии полимеризации, реагирования этилена и, необязательно, одного или нескольких сомономеров, чтобы получить полимер на основе этилена при рабочем давлении в реакторе pr1 и рабочем давлении в рециркуляционной схеме соединения pc1,

ii. для перехода на стадию частичного отключения, уменьшения давления в реакторе с давления pr1 до давления pr2 путем увеличения расхода жидкости из выходной стороны реактора установки в рециркуляционную схему соединения, отличающийся тем, что зависимость между pr1 и pr2 выглядит как pr2 ≤ 0,85 * pr1; и

iii. для выхода из стадии частичного отключения и повторного входа на стадию полимеризации, увеличения давления в реакторе с давления pr2 до давления pr3, отличающийся тем, что зависимость между pr2 и pr3 выглядит как pr3 ≥ 1,1 * pr2.

В некоторых вариантах осуществления рабочее давление pr1 в реакторе находится в диапазоне от 100 до 400 МПа.

В некоторых вариантах осуществления рабочее давление в рециркуляционной схеме соединения pc1 находится в диапазоне от 15 до 50 МПа.

В некоторых вариантах осуществления этап уменьшения (ii) выполняется за период времени от 5 секунд до 15 минут.

В некоторых вариантах осуществления этап уменьшения (ii) запускается в ответ на событие, выбранное из группы, состоящей из:

(а) температуры в установке, превышающей пороговое значение;

(б) давления в установке, превышающего пороговое значение; и

(в) неисправности компонента в установке.

В некоторых вариантах осуществления установка дополнительно содержит:

клапан, находящийся в рециркуляционной схеме соединения или в компоненте, сообщающемся с выходной стороной реактора и входом рециркуляционной схемы соединения, отличающийся тем, что клапан имеет закрытое положение и открытое положение; и

приемник для приема жидкости из рециркуляционной схемы соединения через клапан, когда клапан находится в открытом положении, и

отличающийся тем, что клапан перемещается из закрытого положения в открытое положение, когда давление в рециркуляционной схеме соединения превышает заданное давление pc2, отличающийся тем, что зависимость между pc1 и pc2 выглядит как pc1 < pc2 ≤ 1,5 * pc1; и

клапан перемещается из открытого положения в закрытое положение, когда давление в рециркуляционной схеме соединения падает ниже давления сброса pc3, отличающийся тем, что зависимость между pc1 и pc3 выглядит как 0,7 * pc1 < pc3 ≤ pc1.

В некоторых вариантах осуществления приемником является факел и/или крекинг-установка.

В некоторых вариантах осуществления во время стадии полимеризации этилен подается на установку с расходом FRE1 и во время стадии частичного отключения этилен подается на установку с расходом FRE2, отличающийся тем, что зависимость между FRE1 и FRE2 выглядит как FRE2 ≤ 0,1 * FRE1.

В некоторых вариантах осуществления в реактор подается один или несколько инициаторов, и отличающийся тем, что во время стадии полимеризации один или несколько инициаторов подаются с расходом FRin1; и во время стадии частичного отключения один или несколько инициаторов подаются с расходом FRin2, отличающийся тем, что зависимость между FRin1 и FRin2 выглядит как FRin2 ≤ 0,10 * FRin1.

В некоторых вариантах осуществления установка дополнительно содержит:

компрессор,

(a) сообщающийся с выходом рециркуляционной схемы соединения и входом реактора, и

(б) работающий на стадии частичного отключения.

В некоторых вариантах осуществления установка содержит выпускной клапан продукта, находящийся между входной стороной рециркуляционной схемы соединения и выходом продукта установки, отличающийся тем, что клапан сильнее открыт во время стадии полимеризации, чем во время стадии частичного отключения.

В настоящем раскрытии также описывается способ получения продукта ниже по потоку, включающий следующие стадии получения:

(а) подготовка полимера на основе этилена процессом в соответствии с любым из п. 1 – 11 формулы изобретения; и

(б) дальнейшая обработка полимера на основе этилена для получения продукта ниже по потоку.

В некоторых вариантах осуществления получаемый полимер на основе этилена или продукт ниже по потоку преобразуют в формованное изделие.

В настоящем раскрытии также описывается установка для полимеризации, содержащая следующие сообщающиеся составные части:

A. реактор со входом реактора и выходом реактора;

Б. рециркуляционная схема соединения (60), сообщающаяся с выходом реактора (31) и входом реактора (29);

отличающаяся тем, что установка состоит из клапана (65), сообщающегося с переработкой соединения, или сообщающегося с компонентом, расположенным между выходом реактора (31) и входом рециркуляционной схемы соединения, и клапан (65), находясь в открытом положении, обеспечивает сообщение с приемником (70); отличающаяся тем, что клапан (65) выполнен с возможностью перемещения в открытое положение, когда давление в рециркуляционной схеме соединения (60) превышает заданное давление.

В некоторых вариантах осуществления приемником (70) является факел и/или крекинг-установка.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

На следующих чертежах представлены различные варианты осуществления раскрытого здесь предмета изобретения. Заявленный предмет изобретения станет более понятен из следующего описания, которое следует рассматривать совместно с прилагаемыми чертежами, где одинаковые позиции, как правило, обозначены одинаковыми цифрами.

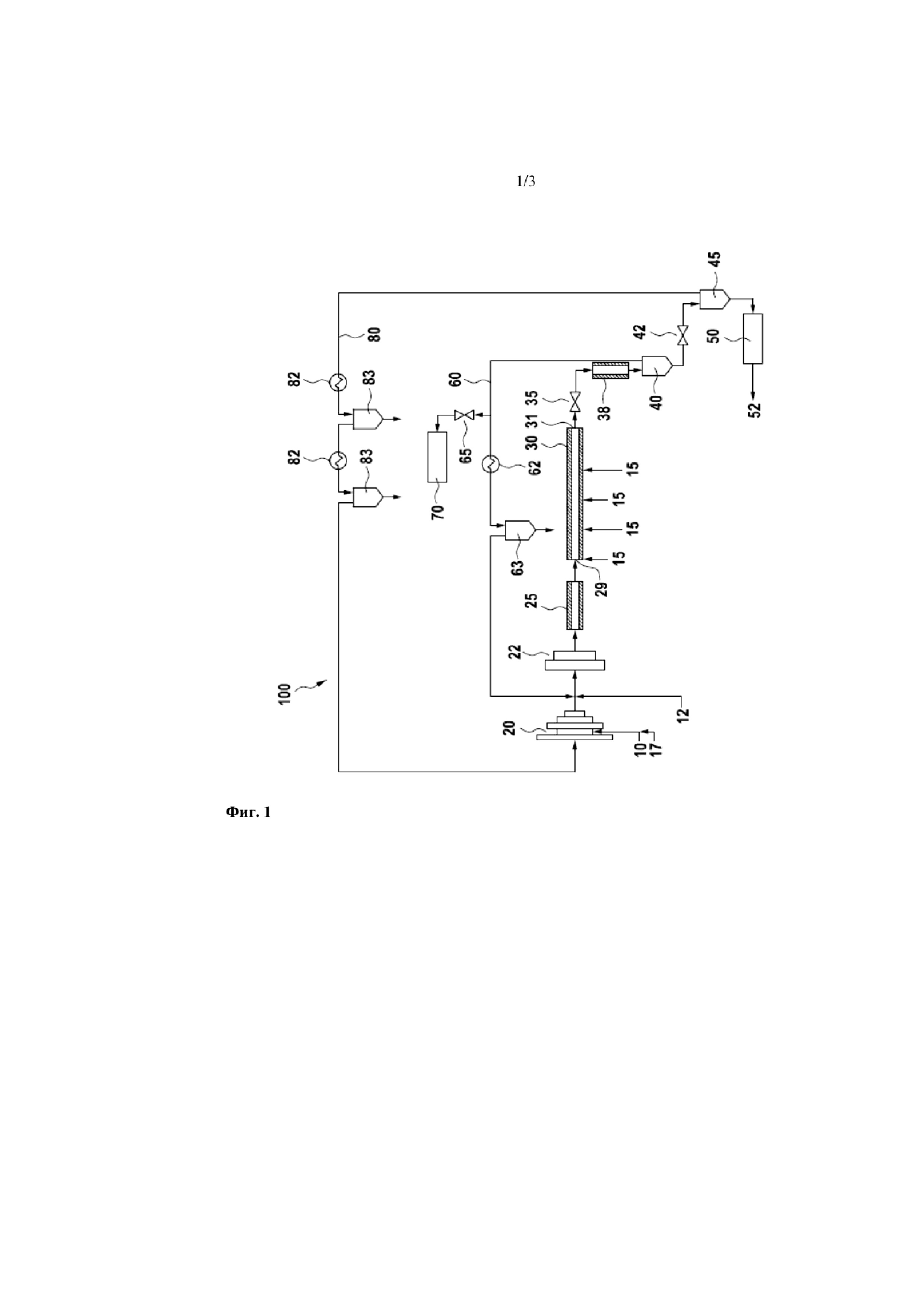

ФИГ. 1 - схема установки в соответствии с вариантом осуществления настоящего изобретения;

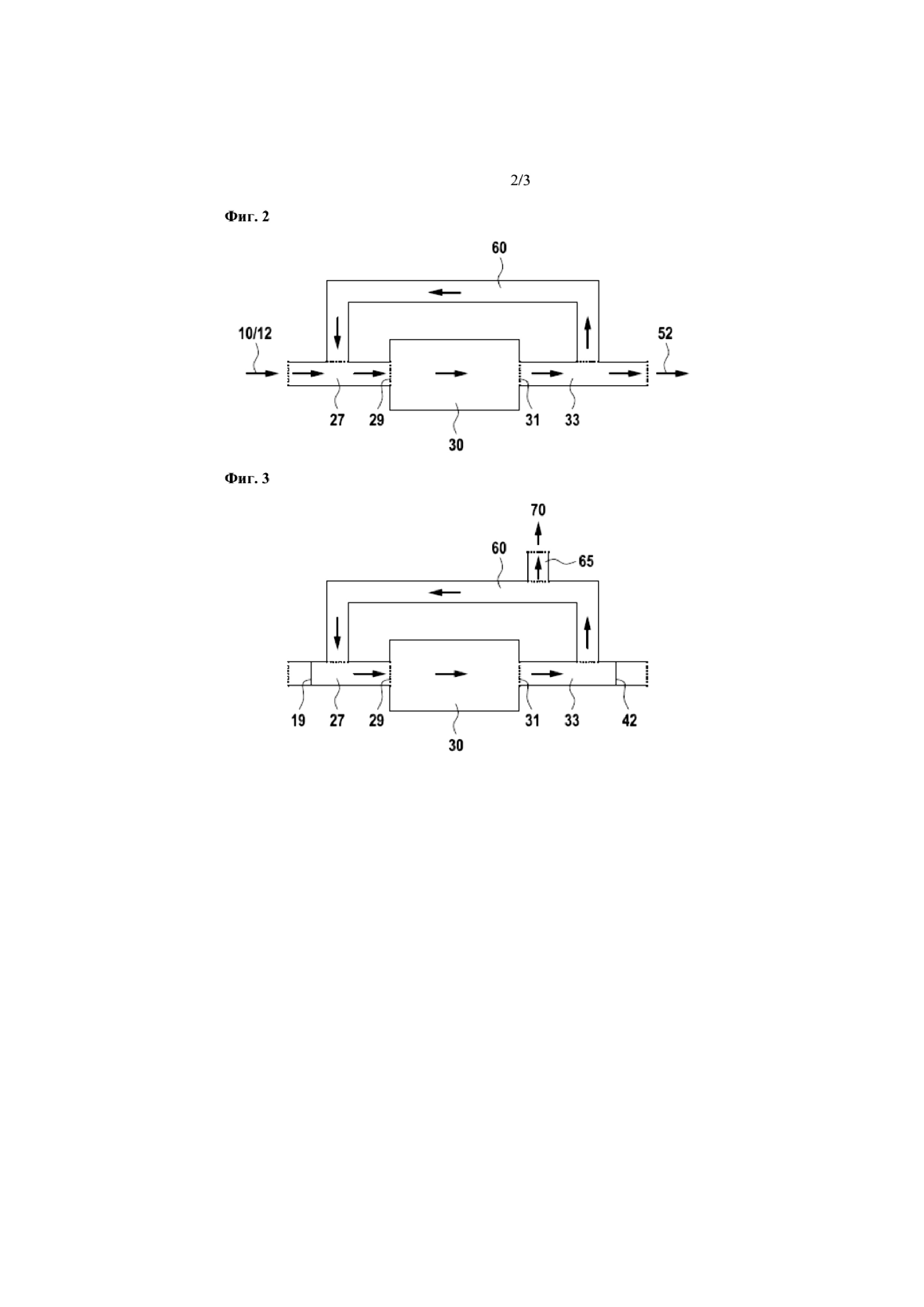

ФИГ. 2 - схема, показывающая вариант осуществления потока жидкостей через установку во время стадии полимеризации.

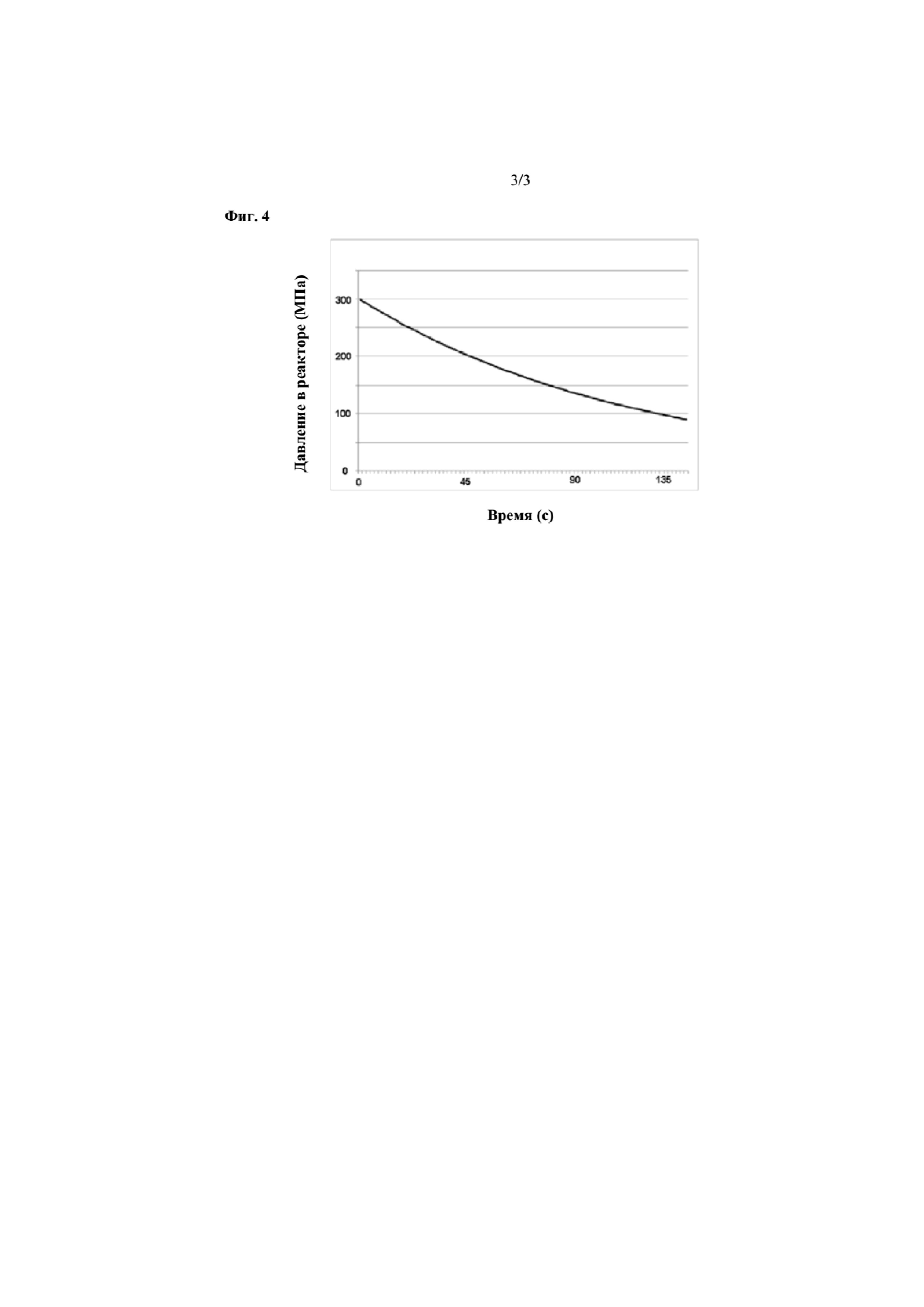

ФИГ. 3 - схема, показывающая вариант осуществления потока жидкостей через установку во время стадии частичного отключения.

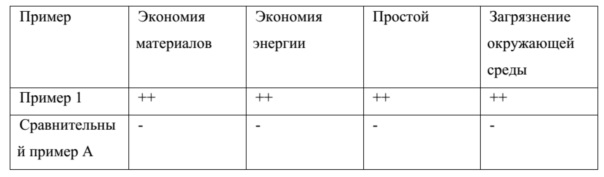

ФИГ. 4 - график варианта осуществления давления в реакторе, когда реактор переход на стадию частичного отключения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение более подробно описывается ниже. Однако, данное изобретение может иметь другой вид и формы, не ограничивающие конкретные варианты осуществления, изложенные в настоящем документе, скорее данные варианты осуществления предназначены для удовлетворения действующим правовым требованиям. Таким образом, специалистам в отрасли техники, к которой относится данное изобретение очевидно, что возможны различные модификации и изменения в пределах сущности и объема изобретения. Предполагается включить все данные модификации и изменения в той мере, в какой модификации и изменения определяются прилагаемой формулой изобретения или ее эквивалентами.

Следует отметить, что в данном описании и в прилагаемой формуле изобретения, формы единственного числа включают множественное число, если из контекста явно не следует иное.

Следует отметить, что в данном описании и в прилагаемой формуле изобретения термины "содержащий","имеющий" или "включающий" означают, что, по меньшей мере, названное соединение, элемент, материал, частица или стадия способа и т.д., присутствует в составе, изделии или способе, но не исключают присутствия других соединений, элементов, материалов, частиц или стадий способа и т.д., даже если другие соединения, элементы, вещества, частицы или стадии способа и т.д., имеют названую функцию, если в формуле изобретения не указано иное. Следует понимать, что упоминание одного или нескольких стадий способа не исключает наличия дополнительных стадий способа до или после указанных комбинированных стадий или промежуточных стадий способа между конкретно определенными стадиями.

Кроме того, следует понимать, что буквенные обозначения стадий процесса или ингредиентов являются удобным средством обозначения отдельных операций или ингредиентов и указанные буквенные обозначения могут использоваться в любой последовательности, если не оговорено иное.

Для целей настоящего описания и последующей формулы изобретения, за исключением указаний на иное понимание, все цифры, выражающие концентрацию, количество, процент и т.д. следует понимать находящимися в "интервале от... до". Кроме того диапазоны включают любую комбинацию максимальных и минимальных значений и любые промежуточные диапазоны, которые могут или не могут быть конкретно упорядочены.

В настоящем описании, термин «первый» относится к порядку представления конкретной разновидности и не означает будущее представление «второй» разновидности. Например, «первый полимерный состав» относится к первому из полимерных составов, которых может быть более одного. Термин не отражает приоритет, важность или значимость иным способом. Подобные используемые здесь термины включают в себя «второй», «третий», «четвертый» и т.д.

В настоящем описании термин "α-олефин" или "альфа-олефин" означает олефин с формулой CH2═CH—R, в которой R является линейным или разветвленным алкилом, содержащим от 1 до 10 атомов углерода. α-олефин можно выбрать, например, из следующего списка: пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-додецен и тому подобное.

В настоящем описании термин "винил" означает часть C2H3.

В настоящем описании термины "мономер" и "сомономер" используются взаимозаменяемо. Эти термины означают любое соединение с полимеризуемой частью, которая добавляется в реактор для производства полимера. В тех случаях, когда полимер описывается как состоящий из одного или нескольких мономеров, например, полимер, состоящий из пропилена и этилена, полимер, конечно, состоит из звеньев, полученных из мономеров, например, —CH2—CH2—, а не из самого мономера, например, CH2═CH2.

В настоящем описании термин "полимер" означает макромолекулярное соединение, подготовленное путем полимеризации мономеров того же или иного типа. Термин "полимер" включает в себя гомополимеры, сополимеры, терполимеры, интерполимеры и так далее.

В настоящем описании термин "полимер на основе этилена" используется в широком смысле и включает в себя такие полимеры, как полиэтилен, сополимеры этилен-альфа-олефинов (ЭАО), и сополимеры этилена, содержащие не менее 40% по массе этилена, полимеризованного с оставшимся количеством одного или нескольких мономеров, таких как винилацетат. Полимеры на основе этилена могут изготавливаться в различных процессах, включая серийные и непрерывные процессы с использованием однофазных, многоступенчатых или последовательных реакторов, процессов с суспензией, раствором или псевдоожиженным слоем, а также одного или нескольких катализаторов, включая, например, разнородные и однородные системы а также катализаторы Циглера, Филипса, металлоценовые катализаторы, катализаторы с единым центром полимеризации и катализаторы с ограниченной геометрией для производства полимеров с различными комбинациями свойств.

В настоящем описании термин "гидравлическое сообщение" означает транспортировку жидкости между первым компонентом и вторым компонентом. Гидравлическое сообщение может происходить прямо или косвенно через один или несколько дополнительных компонентов. Термин "прямое гидравлическое сообщение" относится к гидравлическому сообщению, которое происходит непосредственно между первым компонентом и вторым компонентом. "Прямое гидравлическое сообщение" может включать один или несколько обычных компонентов, таких как соединительная труба или клапан, расположенные между первым компонентом и вторым компонентом.

В настоящем описании термин "расход" относится к передаче количества материала в течение определенного периода времени. Количество может быть измерено на основе объема или массы за единицу времени. Материал может принимать различные формы, в том числе формы твердых веществ, жидкостей и газов. При этом поток определенных материалов предпочтительно измерять в виде массы за единицу времени, т.е., например, кг/с (килограммов в секунду) или как т/ч (тонн в час). На различных стадиях процесса может применяться одно или несколько различных значений расхода, уровни которых могут быть обозначены порядковыми номерами, такими как FR1, FR2, FR3 и т.д., а материалы могут быть обозначены такими подстрочными индексами, как FRa, FRb, FRc и т.д. Такие связанные с материалами обозначения расхода включают расход этилена FRE и расход инициатора FRin.

В настоящем описании термин "удар" относится к резкому увеличению расхода жидкости.

В настоящем описании термин "вход" относится к точке входа, через которую жидкость входит в компонент. Термин "вход" более полно определяется направлением потока жидкости, включая направление потока во время обычной работы компонента, при расчетных характеристиках или при выполнении основной функции.

В настоящем описании термин "вход реактора" относится к отверстию реактора полимеризации, через которое в реактор вводится большинство реагентов, выраженных в виде массы.

В настоящем описании термин "выход" относится к точке выхода, через которую жидкость выходит из компонента. Термин "выход" более полно определяется направлением потока жидкости, включая направление потока во время обычной работы компонента, при расчетных характеристиках или при выполнении основной функции.

В настоящем описании термин "выход реактора" относится к отверстию реактора полимеризации, через которое из реактора выводится большая часть реакционной смеси внутри реактора полимеризации, выраженная в виде массы.

В настоящем описании термин "стадия частичного отключения" относится к стадии, в течение которой давление в реакторе сокращается, а реакция полимеризации в реакторе замедляется или прекращается. Частичное отключение может быть использовано для предотвращения полного отключения, причиной которого могут быть определенные сбои в работе установки, техническое обслуживание или меры предосторожности.

В настоящем описании термин "давление" относится к усилию, прикладываемому перпендикулярно поверхности объекта на единицу площади, по которой распределяется усилие, и измеряется в МПа. В данном описании в процессе полимеризации используются различные виды оборудования. Один или несколько различных уровней давления применяться к различным типам оборудования, эти уровни могут обозначаться порядковыми номерами, такими как P1, P2, P3 и т.д., и оборудование может обозначаться такими подстрочными индексами, как Pa, Pb, Pc и т.д. Такие обозначения давления, связанные с оборудованием, включают в себя pr для давления в реакторе полимеризации и рс для давления в рециркуляционной схеме соединения.

"Среднемассовая молекулярная масса" измеряется при помощи ГПХ (гельпроникающая хроматография) на гельпроникающем хроматографе Waters 150, оснащенном детектором дифференциального показателя преломления (ДПП) и фотометром для измерения рассеянного света Chromatix KMX-6. Система используется при температуре 135 °С с 1,2,4-трихлорбензолом в качестве подвижной фазы. Используются полистиреновые гелевые колонки Shodex (Showa Denko America, Inc.) 802, 803, 804 и 805. Этот метод обсуждается в статье "Жидкостная хроматография полимеров и сопутствующих материалов III", Дж. Казес, редактор, Марсель Деккер, 1981, с. 207. Поправки на растекание колонок не применяются. Среднемассовая молекулярная масса рассчитывается по времени элюирования. Численные анализы осуществляются с использованием имеющегося в продаже заказного программного обеспечения LALLS от Beckman/CIS в сочетании со стандартным пакетом для ГПХ.

В общих вариантах осуществления описывается процесс полимеризации этилена и, необязательно, одного или нескольких сомономеров для получения полимера на основе этилена на установке, содержащей реактор полимеризации, имеющий вход реактора и выход реактора, отличающийся тем, что установка включает

входную сторону реактора, расположенную до входа реактора, и выходную сторону реактора, которая расположенную после выхода реактора; и

рециркуляционную схему соединения, имеющую вход, сообщающийся с выходной стороной реактора установки, и выход, сообщающийся с входной стороной реактора установки, и имеющую поток жидкости из выходной стороны реактора в рециркуляционную схему соединения и из рециркуляционной схемы соединения во входную сторону реактора установки,

отличающийся тем, что процесс содержит стадию полимеризации, стадию частичного отключения и этапы:

i. во время стадии полимеризации, реагирования этилена и, необязательно, одного или нескольких сомономеров, чтобы получить полимер на основе этилена при рабочем давлении в реакторе pr1 и рабочем давлении в рециркуляционной схеме соединения pc1,

ii. для перехода на стадию частичного отключения, уменьшения давления в реакторе с давления pr1 до давления pr2 путем увеличения расхода жидкости из выходной стороны реактора установки в рециркуляционную схему соединения, отличающийся тем, что зависимость между pr1 и pr2 выглядит как pr2 ≤ 0,85 * pr1; и

iii. для выхода из стадии частичного отключения и повторного входа на стадию полимеризации, увеличения давления в реакторе с давления pr2 до давления pr3, отличающийся тем, что зависимость между pr2 и pr3 выглядит как pr3 ≥ 1,1 * pr2.

Процесс полимеризации этилена для получения полимера на основе этилена может давать полиэтиленовые гомополимеры или сополимеры в зависимости от реагентов. Как таковой, полимерный продукт предпочтительно является полиэтиленовым гомополимером, полиэтиленовым сополимером, или производным от него.

Примеры полимеров на основе этилена: сверхвысокомолекулярный полиэтилен (СВМПЭ), сверхнизкомолекулярный полиэтилен (СНМПЭ или ПЭ-ВОСК), высокомолекулярный полиэтилен (ВМПЭ), полиэтилен высокой плотности (ПЭВП), полиэтилен средней плотности (ПЭСП), линейный полиэтилен низкой плотности (ЛПЭНП), полиэтилен низкой плотности (ПЭНП), полиэтилен очень низкой плотности (ПОНП) и хлорированный полиэтилен (ХПЭ). Предпочтительные полимеры на основе этилена – один или несколько полимеров из следующей группы: полиэтилен высокой плотности (ПЭВП), линейный полиэтилен низкой плотности (ЛПЭНП), полиэтилен низкой плотности (ПЭНП), и более предпочтительным является полиэтилен низкой плотности (ПЭНП).

Предпочтительная среднемассовая молекулярная масса полимера на основе этилена, определенная методом ГПХ с детектором рассеивания света должна составлять от 500 до 5 000 000 г/моль, предпочтительно от 750 до 1 000 000 г/моль, более предпочтительно от 1000 до 500 000 г/моль.

В одном варианте осуществления, полимер на основе этилена имеет плотность, составляющую от 0,89 до 0,96 г/см3, предпочтительно от 0,90 до 0,95 г/см3, более предпочтительно от 0,91 до 0,94 г/см3.

Процесс реакции может включать в себя реакцию этилена с одним или несколькими сомономерами.

Полиэтиленовые сополимеры могут представлять собой упорядоченные полимеры, частично упорядоченные полимеры или неупорядоченные полимеры. В конкретном варианте осуществления, содержание неэтиленовых звеньев сомономера составляет от 0,0001 до 60 масс.%, предпочтительно от 0,001 до 50 масс.%, более предпочтительно от 0,01 до 40 масс.% от общей массы сополимера.

Предпочтительные сомономеры представляют собой один или несколько сомономеров, выбранных из группы, состоящей из: α, β-ненасыщенной карбоновой кислоты, сложного эфира α, β-ненасыщенной карбоновой кислоты, ангидрида α, β-ненасыщенной карбоновой кислоты или олефина. Предпочтительными олефинами в этом смысле являются 1-олефины, предпочтительно выбранные из группы, состоящей из: пропена, 1-бутена, 1-пентена, 1-гексена, 1-октена, 1-децена. Предпочтительными α,β-ненасыщенными карбоновыми кислотами являются C3-C8 α,β-ненасыщенные карбоновые кислоты, предпочтительно выбранные из группы, состоящей из: малеиновой кислоты, фумаровой кислоты, итаконовой кислоты, акриловой кислоты, метакриловой кислоты и кротоновой кислоты или их производных. Предпочтительные сложные эфиры α,β-ненасыщенных карбоновых кислот или ангидриды α,β-ненасыщенных карбоновых кислот предпочтительно получают из C3-C8 карбоновых кислот. Предпочтительные сложные эфиры или ангидриды содержат от 3 до 13 атомов углерода. Предпочтительные α, β-сложные эфиры выбираются из группы, состоящей из: метилметакрилата, этилметакрилата, n-бутилметакрилата или трет-бутилметакрилата, метилакрилата, этилакрилата, n-бутилакрилата, 2-этилгексилакрилата и трет-бутилакрилата. Кроме того, в качестве сомономеров могут использоваться анионы соли карбоновой кислоты, предпочтительно винилацетат. Предпочтительные ангидриды выбираются из группы, состоящей из: ангидрида метакриловой кислоты, ангидрида малеиновой кислоты и ангидрида итаконовой кислоты.

В одном варианте осуществления, сомономер представляет собой один или несколько сомономеров, выбранных из группы, состоящей из: 1-гексена, акриловой кислоты, n-бутилакрилата, трет-бутилакрилата, 2-этилгексилакрилата, винилацетата и винилпропионата.

В одном варианте осуществления, в качестве сомономера используется один или несколько винилсиланов, предпочтительно содержащих кремний и одну или несколько винильных групп. Предпочтительными винилсиланами являются винилтриметоксисилан или винилтриэтоксисилан.

Процесс полимеризации может включать один или несколько инициаторов или катализаторов. Полезными инициаторами могут быть радикальные инициаторы, координационные инициаторы или смесь двух или более таких этих соединений.

Предпочтительными радикальными инициаторами являются вещества, которые могут производить радикальные разновидности в условиях реактора полимеризации, например, кислород, воздух, азосоединения или пероксидные инициаторы полимеризации. В предпочтительном варианте осуществления настоящего раскрытия полимеризацию проводят с использованием кислорода, поданного либо в виде чистого O2 или как воздуха. Использование органических пероксидов или азосоединений в качестве катализаторов также представляет собой предпочтительный вариант осуществления настоящего раскрытия. Также подходят азоалканы (диазены), азодикарбоновые эфиры, азодикарбоновые динитрилы и углеводороды, которые разлагаются на свободные радикалы, а также называются C-C инициаторами. Можно использовать как отдельные инициаторы, так и, предпочтительно, смеси различных инициаторов. Большой спектр катализаторов, в частности пероксидов, предлагается компанией «Akzo Nobel» под торговыми марками Trigonox® или Perkadox®.

Подходящие пероксидные каталлизаторы полимеризации включают в себя, например: 1,1-ди-терт-бутил-перокси-циклогесан, 2,2-ди-терт-бутил-перокси-бутан, терт-бутил-перокси-3,5,5-триметилгексаноат, терт-бутил-пероксибензоат, 2,5-диметил-2,5-ди-терт-бутил-перокси-гексан, терт-бутил-кумил-пероксид, ди-терт-бутил-пероксид и 2,5-диметил-2,5-ди-терт-бутил-перокси-гекс-3-ин, а особенно предпочтительными являются терт-бутил- перокси-3,5,5-триметилгексаноат, ди-(2-этилгексил)пероксидикарбрнат или терт-бутил-перокси-2-этилгексаноат.

Полезные координационные инициаторы включают в себя металл с переменным состоянием окисления. В некоторых вариантах осуществления металл является переходным металлом, р-металлом, лантаноидом или актиноидом. В конкретных вариантах осуществления, инициатором является переходный металл, выбранный из группы, состоящей из Ti, Zr, Hf, V, Mo, Cr, W и In. В других вариантах осуществления координационные инициаторы основаны на таких металлах, как лиганды с галогеном или органической частью. Помимо координационных инициаторов, процесс может содержать сокатализаторы. Примерами полезного сокатализатора являются алкиловый алюминий или его производные.

Установка в соответствии с настоящим раскрытием может использоваться для полимеризации этилена и, необязательно, одного или нескольких сомономеров для получения полимера на основе этилена. Установка включает в себя реактор полимеризации, в котором происходит фактическое преобразование этилена и необязательных одного или нескольких сомономеров в полимер на основе этилена, и дополнительные компоненты. Эти дополнительные компоненты могут включать в себя аппараты для транспортировки реагентов в реактор, такие как компрессоры или насосы, теплообменники, такие как охладители или нагреватели, или аппараты для обработки полученного полимера, такие как сепараторы или грануляторы.

Реактор полимеризации в соответствии с настоящим раскрытием имеет вход реактора и выход реактора. Вход реактора – это отверстие реактора полимеризации, через которое в реактор вводится большинство реагентов, выраженных в виде массы. Предпочтительно, большая часть этилена и, необязательно, один или несколько сомономеров вводятся через вход реактора в реактор полимеризации. Выход реактора – это отверстие реактора полимеризации, через которое из реактора выводится большая часть реакционной смеси внутри реактора полимеризации, выраженная в виде массы. Предпочтительно, большая часть полученного полимера на основе этилена, и более предпочтительно, весь полученный полимер на основе этилена, выводятся из реактора полимеризации через выход реактора.

Установку в соответствии с настоящим раскрытием можно, соответственно, логически разделить на реактор полимеризации; сторону входа реактора установки, которая расположена, по отношению к большинству реагентов, введенных в реактор, перед входом реактора; и сторона выхода реактора, которая расположена, по отношению к большей части реакционной смеси, выходящей из реактора полимеризации, после выхода реактора. Кроме того, установка в соответствии с настоящим раскрытием дополнительно включает в себя по крайней мере одну рециркуляционную схему соединения для возврата жидкости, которая прошла реактор полимеризации, в процесс полимеризации. Эта рециркуляционная схема соединения обеспечивает гидравлическое сообщение между стороной выхода реактора установки и стороной входа реактора установки.

Кроме входа реактора и выхода реактора, реактор полимеризации имеет, предпочтительно, дополнительные отверстия, через которые могут течь жидкости, такие как этилен, сомономер или инициатор, предпочтительно, контролируемым образом, например, управляемые одним или несколькими клапанами.

В предпочтительном варианте осуществления настоящего раскрытия реактор представляет собой трубчатый реактор. В одном аспекте данного варианта осуществления, минимальное расстояние между входом и выходом реактора составляет, по меньшей мере, 100 м, предпочтительно, по меньшей мере, 500 м, более предпочтительно, по меньшей мере, 1 км, особенно предпочтительно, по меньшей мере, 2 км. В одном варианте осуществления, реактор имеет один или несколько участков, в которых сырье, предпочтительно инициатор, вводится в реактор.

В другом варианте осуществления, реактор представляет собой автоклавный реактор, предпочтительно оборудованный, по меньшей мере, одной мешалкой, находящейся внутри реактора. В одном аспекте данного варианта осуществления, минимальное расстояние между входом и выходом реактора составляет от 1 до 50 м, предпочтительно от 3 до 30 м, более предпочтительно от 5 до 20 м. В первом аспекте реактор оборудован, по меньшей мере, одной мешалкой, находящейся внутри реактора. Во втором аспекте минимальное расстояние между входом и выходом реактора составляет от 1 до 50 м. В зависимости от различных факторов, минимальный диапазон может составлять от 3 до 30 м или от 5 до 20 м.

Установка из настоящего раскрытия предпочтительно включает в себя компрессоры, которые увеличивают давление жидкости в установке.

Сжатие жидкости предпочтительно осуществляется совместно первичным компрессором и вторичным компрессором, где первичный компрессор предпочтительно сначала сжимает жидкость до давления от 10 МПа до 50 МПа, а вторичный компрессор затем дополнительно сжимает жидкость до рабочего давления pr1. Предпочтительным является использование многоступенчатых компрессоров в качестве первичного компрессора и вторичного компрессора. Также возможно разделить одну или несколько стадий одного или обоих этих компрессоров и поделить стадии на отдельные компрессоры. Однако для сжатия жидкости до рабочего давления pr1 может использоваться ряд из одного первичного компрессора и одного вторичного компрессора. В таких случаях весь первичный компрессор представляет собой первичный компрессор. Тем не менее, он обычно представляет собой одну или несколько первых ступеней первичного компрессора, которые сжимают обратный газ из сепаратора продукта низкого давления до давления подаваемого свежего этилена, в качестве подпорного компрессора, а затем только одна или несколько последующих ступеней работают в качестве первичного компрессора, хотя все они являются частью одного устройства. Иногда вторичный компрессор называется гиперкомпрессором. Мощность вторичного компрессора, которая означает скорость подачи сжатой жидкости из сочетания компрессоров в реактору, предпочтительно составляет от 60 т/ч до 210 т/ч, более предпочтительно от 100 т/ч до 180 т/ч и особенно предпочтительно от 120 т/ч до 160 т/ч.

Установка по настоящему раскрытию предпочтительно включает в себя сепараторы, предназначенные для разделения потока текучей среды на два или более компонентов, предпочтительно на два или более компонентов, выбираемых из следующей группы: реагент, продукт, примесь, побочный продукт и катализатор. В одном варианте осуществления, установка содержит один или несколько сепараторов, которым предшествуют, предпочтительно предшествуют напрямую, один или несколько охлаждающих каналов. В одном варианте осуществления, установка содержит один или несколько сепараторов, способных разделять текучую среду на два или более компонента, причем два компонента находятся в разных фазах, предпочтительно в двух разных фазах, состоящих из: газа, жидкости, твердого вещества, сверхкритической жидкой среды и метафазы.

Установка по настоящему раскрытию также включает в себя рециркуляционную схему соединения, которая находится в гидравлическом сообщении между выходом реактора и входом реактора для возврата жидкости, которая прошла реактор полимеризации, в процесс полимеризации. Рециркуляционная схема соединения имеет вход, сообщающийся с выходной стороной реактора установки, и выход, сообщающийся с входной стороной реактора установки, и имеет поток жидкости из выходной стороны реактора в рециркуляционную схему соединения и из рециркуляционной схемы соединения во входную сторону реактора установки. Жидкость предпочтительно охлаждают путем ее пропускания через рециркуляционную схему соединения, предпочтительно до получения требуемой температуры жидкости для повторного ввода в компрессор.

В одном варианте осуществления, перепад температуры в жидкости при прохождении через рециркуляционную схему соединения находится в диапазоне от 50 до 300 K, предпочтительно в диапазоне от 180 до 290, более предпочтительно в диапазоне от 200 до 260 K. В одном варианте осуществления жидкость попадает в рециркуляционную схему соединения при температуре в диапазоне от 100 до 380 °С, предпочтительно в диапазоне от 150 до 350 °С более предпочтительно в диапазоне от 200 до 300 °С. В одном варианте осуществления жидкость выходит из рециркуляционной схемы соединения при температуре в диапазоне от 20 до 80 °С, предпочтительно в диапазоне от 30 до 60 °С, более предпочтительно в диапазоне от 35 до 55 °С.

В одном варианте осуществления, жидкость проходит через два или более устройств охлаждения в рециркуляционной схеме соединения. В одном аспекте данного варианта осуществления, температура жидкости в первом из двух или более устройств охлаждения уменьшается на величину от 20 до 150 К, предпочтительно от 25 до 130 К, более предпочтительно от 35 до 110 К. В другом аспекте данного варианта осуществления, температура жидкости во втором из двух или более устройств охлаждения уменьшается на величину от 20 до 150 К, предпочтительно от 25 до 130 К, более предпочтительно от 35 до 110 К.

Предпочтительной является способность рециркуляционной схемы соединения уменьшать в жидкости содержание одного или нескольких продуктов/побочных продуктов, предпочтительно парафинообразного продукта/побочного продукта. Предпочтительным является снижение рециркуляционной схемой соединения содержание в масс.% одного или более продуктов/побочных -продуктов, предпочтительно одного или более парафинообразных продуктов/побочных продуктов в текучей среде, по меньшей мере, на 0,01 масс.%, более предпочтительно, на 0,05 масс. %, особенно предпочтительно, на 0,1 масс.%, причем данное снижение содержания в масс.% рассчитывается как содержание в масс.% на входе минус содержание в масс.% на выходе.

Гидравлическое сообщение между выходом реактора и входом рециркуляционной схемы соединения может быть прямой или косвенной, предпочтительно косвенной, предпочтительно через одну или несколько составных частей, состоящих из: охладителя, сепаратора и понижающего клапана.

В одном варианте осуществления установка содержит рециркуляционную схему соединения высокого давления, которая работает с жидкостью под давлением pc1 от 15 до 50 МПа, предпочтительно от 20 до 40 МПа, более предпочтительно от 25 до 35 МПа.

В одном варианте осуществления установка содержит рециркуляционную схему соединения низкого давления, которая работает с жидкостью под давлением от 0,01 до 20 МПа, предпочтительно от 0,05 до 10 МПа, более предпочтительно от 0,1 до 5 МПа.

В одном варианте осуществления, установка содержит одну или несколько рециркуляционных схем соединения, характеризующихся небольшим перепадом давления между входом и выходом, и предпочтительно демонстрирующим разницу в давлении менее 50 МПа, более предпочтительно менее 20 МПа, особенно предпочтительно менее 5 МПа. В одном аспекте данного раскрытия, установка содержит рециркуляционную схему соединения высокого давления, демонстрирующую небольшой перепад давления между входом и выходом.

Установка может содержать дополнительные компоненты, такие как теплообменники, понижающие клапаны и т.д.

Полимеризацию предпочтительно осуществляют при температуре от 100 до 380°С, предпочтительно от 130 до 365°С, более предпочтительно от 150 до 350°С.

Полимеризацию предпочтительно осуществляют при рабочем давлении в реакторе pr1 от 100 до 400 МПа. Рабочее давление в реакторе pr1 более предпочтительно находится в диапазоне от 125 до 350 МПа и в особо предпочтительном варианте осуществления в диапазоне от 150 до 325 МПа.

Процесс по настоящему раскрытию включает в себя стадию частичного отключения. Частичное отключение в соответствии с настоящим раскрытием может быть использовано в качестве альтернативы полной остановке и сбросу давления реактора в окружающую среду, когда причина отключения не требует полного отключения установки. Частичное отключение позволяет избежать одного или нескольких событий из следующей группы: снижение энергоэффективности, потеря материалов, простой установки и загрязнение окружающей среды. Возможные преимущества частичного отключения перед полным отключением могут заключаться в том, что установку можно быстрее возвратить на рабочую стадию полимеризации, и что при частичном отключении практически или совсем не требуется очистка реактора.

Чтобы перейти на стадию частичного отключения в соответствии с настоящим раскрытием, давление в реакторе pr1 уменьшается до давления pr2 путем увеличения расхода жидкости из реактора в рециркуляционную схему соединения, предпочтительно рециркуляционную схему соединения высокого давления. Отношение рабочего давления в реакторе pr1 и давления в реакторе во время стадии частичного отключения pr2 составляет pr2 ≤ 0,85 * pr1, предпочтительно pr2 ≤ 0,80 * pr1, и более предпочтительно pr2 ≤ 0,75 * pr1.

Предпочтительно шаг уменьшения (ii) для снижения давления в реакторе от pr1 до pr2 занимает от 5 секунд до 15 минут, предпочтительно от 1 до 10 минут, более предпочтительно от 3 до 7 минут.

ФИГ. 4 - график давления в реакторе, когда реактор переход на стадию частичного отключения. На нем показан сброс давления до стадии частичного отключения, от давления реактора pr1около 300 МПа до уменьшенного давления реактора pr2 около 200 МПа примерно за 45 секунд.

В одном варианте осуществления увеличение потока жидкости из реактора в рециркуляционную схему соединения для перехода на стадию частичного отключения не является постоянным, предпочтительно состоит из эпизодов резкого увеличения расхода жидкости (или "ударов"). В одном аспекте этого варианта осуществления, удары используются во время рабочей стадии полимеризации, и удары продолжаются использоваться при переходе на стадию отключения. Падение давления в реакторе при переходе на стадию частичного отключения может усиливаться либо увеличением амплитуды ударов, либо увеличением частоты ударов, либо увеличением амплитуды и частоты ударов.

В предпочтительном варианте осуществления процесса, переход на стадию частичного отключения запускается в ответ на событие, выбираемое из следующей группы:

(а) температура, измеряемая на установке, выходит за пороговое значение, предпочтительно температура превышает пороговое значение, предпочтительно в реакторе;

(б) давление, измеряемое на установке, выходит за пределы порогового значения, предпочтительно давление превышает пороговое значение, предпочтительно в реакторе;

(в) компонент установки неисправен или иным образом не работает нормально.

В предпочтительном варианте настоящего раскрытия рециркуляционная схема соединения или компонент, находящийся в гидравлическом сообщении между выходной стороной реактора и входом рециркуляционной схемы соединения, в которую происходит сброс давления реактора, состоит из клапана, имеющего закрытое положение и открытое положение, и клапан обеспечивает гидравлическое сообщение с приемником для приема жидкости из рециркуляционной схемы соединения через клапан, когда клапан находится в открытом положении. Клапан перемещается из закрытого положения в открытое положение, когда давление в рециркуляционной схеме соединения превышает заданное давление pc2, отличающийся тем, что зависимость между pc1 и pc2 выглядит как pc1 < pc2 ≤ 1,5 * pc1; предпочтительно pc1 < pc2 ≤ 1,3 * pc1; и более предпочтительно pc1 < pc2 ≤ 1,2 * pc. Клапан перемещается из открытого положения в закрытое положение, когда давление в рециркуляционной схеме соединения падает ниже давления сброса pc3, отличающийся тем, что зависимость между pc1 и pc3 выглядит как 0,7 * pc1 < pc3 ≤ pc1; предпочтительно 0,75 * pc1 < pc3 ≤ pc1; и более предпочтительно 0,8 * pc1 < pc3 ≤ pc1. В одном аспекте этого варианта осуществления, клапан открывается под давлением в диапазоне от 25 до 35 МПа, предпочтительно в диапазоне от 26 до 32 МПа, более предпочтительно в диапазоне от 27 до 31 МПа. В одном аспекте этого варианта осуществления, клапан закрывается под давлением в диапазоне от 18 до 30 МПа, предпочтительно в диапазоне от 20 до 28 МПа, более предпочтительно в диапазоне от 22 до 25 МПа.

Приемником для приема жидкости из рециркуляционной схемы соединения предпочтительно является факел и/или крекинг-установка. В соответствии с настоящим изобретением, факелы используются для сжигания сырья, предпочтительно текучей среды. В одном варианте осуществления, установка содержит один или несколько факелов. Предпочтительные крекинг-установки в контексте настоящего раскрытия пригодны для получения этилена из углеводородов, предпочтительно путем разрыва углерод-углеродной связи. В одном из аспектов этого варианта осуществления, крекинг-установка представляет собой этиленовую установку, состоящую из одного или более блоков этиленовой установки для превращения углеводородов в этилен. В одном аспекте этого варианта осуществления, крекинг-установка состоит из дегидрогенатора, который способен удалять водород для получения ненасыщенной C=C связи.

Предпочтительно, поток этилена в установку ниже во время стадии частичного отключения, чем во время рабочей стадии полимеризации, и зависимость между величиной FRE1, которая представляет собой расход этилена, подаваемого на установку во время стадии полимеризации, и величиной FRE2, которая представляет собой расход этилена, подаваемого на установку во время стадии частичного отключения, выглядит как FRE2 ≤ 0,1 * FRE1; предпочтительно FRE2 ≤ 0,05 * FRE1; более предпочтительно FRE2 ≤ 0,01 * FRE1, и наиболее предпочтительно, этилен не попадает в установку во время стадии частичного отключения. Также предпочтительно, чтобы поток сомономера в реактор был ниже во время стадии частичного отключения, чем во время рабочей стадии полимеризации, и наиболее предпочтительно, чтобы в реактор не подавалтся сомономер во время стадии частичного отключения.

Кроме того, предпочтительно, поток инициатора в реактор ниже во время стадии частичного отключения, чем во время рабочей стадии полимеризации, и зависимость между величиной FRin1, которая представляет собой расход одного или нескольких инициаторов, подаваемых на установку во время стадии полимеризации, и величиной FRin2, которая представляет собой расход одного или нескольких инициаторов, подаваемых на установку во время стадии частичного отключения, выглядит как FRin2 ≤ 0,1 * FRin1; предпочтительно FRin2 ≤ 0,05 * FRin1; более предпочтительно FRin2 ≤ 0.01 * FRin1, и наиболее предпочтительно, инициатор подается в установку во время стадии частичного отключения.

В предпочтительном варианте осуществления настоящего раскрытия, один или несколько компрессоров работают во время стадии частичного отключения. Предпочтительно, компрессор в гидравлическом сообщении с реактором (называемый выше "вторичным" компрессором) работает во время частичного отключения. Кроме того, предпочтительно, чтобы компрессор, находящийся в гидравлическом сообщении со входом вторичного компрессора (называемый выше "первичным" компрессором), работает на стадии частичного отключения. Предпочтительно, первичный компрессор работает в режиме холостого хода во время частичного отключения, причем поток жидкости через первичный компрессор во время частичного отключения ниже, чем во время рабочей стадии полимеризации, более предпочтительно без значительного поступления жидкости на вход первичного компрессора.

Предпочтительно, установка содержит выпускной клапан продукта, находящийся между входной стороной рециркуляционной схемы соединения и выходом продукта установки, отличающийся тем, что клапан сильнее открыт во время стадии полимеризации, чем во время стадии частичного отключения. В одном аспекте этого варианта осуществления, площадь поперечного сечения отверстия в клапане во время стадии частичного отключения меньше, чем площадь поперечного сечения отверстия в клапане во время стадии полимеризации, предпочтительно площадь поперечного сечения отверстия в клапане на стадии частичного отключения составляет менее 50%, более предпочтительно менее 10%, еще более предпочтительно менее 2% отверстия в клапане на стадии полимеризации; и, наиболее предпочтительно, выходной клапан продукта полностью закрыт во время частичного отключения.

Для выхода из стадии частичного отключения и повторного входа на стадию полимеризации давление в реакторе увеличивается с давления pr2 до давления pr3, причем зависимость между pr2 и pr3 выглядит как pr3 ≥ 1,1 * pr2, предпочтительно pr3 ≥ 1,15 * pr2; и более предпочтительно pr3 ≥ 1,2 * pr2. В предпочтительном варианте осуществления настоящего раскрытия, во время этапа увеличения давления (iii), сначала увеличивается давление внутри реактора, а затем расход одного или более инициаторов, подаваемых на установку, увеличивается от FRin2 до более высокого расхода после достижения достаточно высокого давления в реакторе. Если инициатор вводится в реактор более чем в одной точке реактора, то увеличение расхода одного или нескольких инициаторов предпочтительно не выполняется во всех точках одновременно, а затем для отдельных точек. В связи с увеличением расхода одного или нескольких инициаторов в реактор также увеличивается расход этилена, подаваемого в установку.

ФИГ. 1 - схема установки 100 в соответствии с вариантом осуществления настоящего изобретения. Полимеризация осуществляется в трубчатом реакторе 30. Этилен 10 и необязательные регуляторы молекулярной массы 17 объединяются в виде жидкости и вводятся через первичный компрессор 20, в сочетании с необязательными сомономерами 12 через вторичный компрессор 22, и предварительный подогреватель 25 через вход 29 реактора 30 в реактор 30. Инициатор 15 вводится в реактор 30 в четырех точках.

После реактора 30, жидкость попадает из выхода реактора 31 через понижающий клапан высокого давления 35 и охладитель после реактора 38 в сепаратор высокого давления 40, в котором происходит разделение на газообразное соединение и жидкое соединение.

Жидкие продукты из сепаратора высокого давления 40 проходят через клапан 42 к сепаратору низкого давления 45 для дальнейшего разделения на газообразное соединение и жидкое соединение. Жидкие продукты из сепаратора низкого давления 45 поступают на гранулятор 50, который выводит продукт 52 в виде твердых гранул.

Рециркуляционная схема соединения высокого давления 60 обеспечивает гидравлическое сообщение между выходом реактора 31 и входом реактора 29. Рециркуляционная схема соединения высокого давления 60 включает в себя один или несколько охладителей 62 и один или несколько сепараторов 63.

Рециркуляционная схема соединения высокого давления 60 может находиться в гидравлическом сообщении с приемником 70, таким как факел или крекинг-установка, за счет гидравлического клапана 65. Гидравлическое сообщение между рециркуляционной схемой соединения высокого давления 60 и приемником 70 находится под давлением выше заданного в рециркуляционной схеме соединения 60.

Рециркуляционная схема соединения низкого давления 80 также обеспечивает гидравлическое сообщение между выходом реактора 31 и входом реактора 29. Рециркуляционная схема соединения низкого давления 80 включает в себя один или несколько охладителей 82 и один или несколько сепараторов 83.

ФИГ. 2 - схема, показывающая поток жидкостей через установку во время стадии полимеризации. Этилен 10 и необязательные сомономеры 12 вводятся как жидкость со стороны входа реактора установки 27 и протекают через вход реактора 29 в реактор 30. Жидкость выходит из реактора 30 через выход реактора 31 и входит в сторону выхода реактора установки 33, где жидкость разделяется на (i) продукт 52, который выходит из установки и (ii) остаточную жидкость для рециркуляции, которая течет в рециркуляционную схему соединения 60. После прохождения через рециркуляционную схему соединения 60, жидкость снова поступает на сторону входа установки 27 для повторного ввода в реактор 30. Одна рециркуляционная схема соединения 60 показана на ФИГ. 2, но установка может также быть выполнена с одной или более дополнительными рециркуляционными схемами соединения 80 параллельно рециркуляционной схеме соединения 60, каждая из них позволяет жидкости течь со стороны выхода реактора установки 33 на строну входа реактора установки 27.

ФИГ. 3 - схема, показывающая поток жидкостей через установку во время стадии частичного отключения. Во время стадии частичного отключения на установку практически или совсем не поступает материал реагента, и материал продукта практически или совсем не выходит из установки. Чтобы предотвратить попадание материала в установку, закрываются клапаны 19 на стороне входа реактора установки, а чтобы предотвратить его выход из установки, закрываются клапаны 42 на стороне выхода реактора установки. Жидкость поступает в реактор 30 через вход реактора 29 после прохождения компонентов, расположенных на стороне входа реактора установки 27. Жидкость выходит из реактора 30 через выход реактора 31 и проходит через компоненты, расположенные на стороне выхода реактора установки 33 перед входом в рециркуляционную схему соединения 60. Жидкость проходит через рециркуляционную схему соединения 60, чтобы вернуться на сторону входа реактора установки 27. Часть жидкости выходит из рециркуляционной схемы соединения 60 через открытый клапан 65 в приемник 70, а не возвращается на сторону входа реактора установки 27.

В одном аспекте, настоящее раскрытие относится к способу получения продукта ниже по потоку, включающему следующие стадии получения:

(а) подготовка полимера на основе этилена в процессе полимеризации в соответствии с настоящим раскрытием; и

(б) дальнейшая обработка полимера на основе этилена для получения полимера ниже по потоку.

В еще одном аспекте, настоящее раскрытие относится к процессу, в котором полученный полимер на основе этилена или продукт ниже по потоку преобразуется в формованное изделие.

Настоящее раскрытие также относится к установке для полимеризации, содержащей следующие сообщающиеся составные части:

A. реактор со входом реактора и выходом реактора;

Б. рециркуляционная схема соединения (60), сообщающаяся с выходом реактора (31) и входом реактора (29);

отличающаяся тем, что установка состоит из клапана (65), сообщающегося с переработкой соединения, или сообщающегося с компонентом, расположенным между выходом реактора (31) и входом рециркуляционной схемы соединения, и клапан (65), находясь в открытом положении, обеспечивает сообщение с приемником (70), предпочтительно факел и/или крекинг-установка; отличающаяся тем, что клапан (65) выполнен с возможностью перемещения в открытое положение, когда давление в рециркуляционной схеме соединения (60) превышает заданное давление.

ПРИМЕРЫ

Следующие примеры приведены для иллюстрации предпочтительных вариантов осуществления настоящего изобретения. Специалистам в данной области техники понятно, что способы, раскрытые в примерах ниже, представляют собой хорошо функционирующие методики, и должны рассматриваться как типичные режимы их практической реализации. Тем не менее, в свете настоящего описания, специалистам в данной области техники должно быть очевидно, что в конкретных раскрытых вариантах могут быть сделаны изменения с получением подобного или сходного результата без отклонения от сущности и объема настоящего изобретения.

ПРИМЕР 1

Реакцию полимеризации осуществляли на установке, выполненной в соответствии ФИГ. 1. Рабочее давление в реакторе pr1 составляло 300 МПа.

Реактор был переведен на стадию частичного отключения за счет увеличения скорости потока жидкости из реактора в рециркуляционную схему соединения высокого давления 60 для получения профиля давления реактора, как показано на ФИГ. 4. Подача в установку этилена, инициатора, сомономера была сведена к нулю. Около 10 мас.% содержимого реактора поступило на факел и крекинг-установку 70 через гидравлический клапан 65.

Затем установка была возвращена на стадию полимеризации путем снижения скорости потока жидкости из реактора в рециркуляционную схему соединения высокого давления 60 и увеличения потока в установку этилена, инициатора, сомономера и модификатора до рабочих значениям.

СРАВНИТЕЛЬНЫЙ ПРИМЕР А

Реакцию полимеризации осуществляли на установке, выполненной в соответствии ФИГ. 1. Рабочее давление в реакторе составляло 300 МПа.

Реактор был отключен путем сброса давления из реактора через продувочный клапан в окружающую среду. Около 70 масс.% содержимого реактора было выпущено в окружающую среду через продувочный клапан. Подача в установку этилена, инициатора, сополимера и модификатора была сведена к нулю.

Затем реактор был очищен, и рабочий процесс был перезапущен.

Таблица 1

Обозначения: ++: очень хорошо, -: плохо

Следует понимать, что различные изменения, замены и варианты могут быть сделаны в настоящем документе, без отклонения от сущности и объема данного изобретения, как определено в прилагаемой формуле изобретения. Более того, объем настоящей заявки не ограничивается конкретными вариантами осуществления процесса, комбинации устройств, производства, состава вещества, средств, способов и стадий, описанных в описании изобретения. Обычному специалисту, сведущему в определенной области техники, легко представить из описания технологические процессы, устройства, производства, составы веществ, средства, способы и стадии, существующие в настоящее время или разработанные позже, которые выполняют по существу ту же самую функцию или дают тот же результат, что и описанные здесь соответствующие варианты осуществления. Соответственно, прилагаемая формула изобретения предполагает включение в ее объем технологических процессов, устройств, производств, составов веществ, средств, способов и стадий.

Реферат

Изобретение относится к процессу полимеризации этилена и, необязательно, одного или нескольких сомономеров, выбранных из группы, состоящей из α,β-ненасыщенных карбоновых кислот, сложных эфиров α,β-ненасыщенной карбоновой кислоты, ангидридов α,β-ненасыщенной карбоновой кислоты и олефинов, для получения полимера на основе этилена на установке, содержащей реактор полимеризации, имеющий вход реактора и выход реактора, и содержащей: A. входную сторону реактора, расположенную до входа реактора, и выходную сторону реактора, которая расположена после выхода реактора; и B. рециркуляционную схему соединения, имеющую вход, сообщающийся с выходной стороной реактора установки, и выход, сообщающийся с входной стороной реактора установки, и имеющую поток жидкости из выходной стороны реактора в рециркуляционную схему соединения и из рециркуляционной схемы соединения во входную сторону реактора установки; C. клапан, находящийся в рециркуляционной схеме соединения или в компоненте, сообщающемся с выходной стороной реактора и входом рециркуляционной схемы соединения, причем клапан имеет закрытое положение и открытое положение; и D. приемник для приема жидкости из рециркуляционной схемы соединения через клапан, когда клапан находится в открытом положении. При этом процесс содержит стадию полимеризации, стадию частичного отключения и раскрытые в п.1 формулы этапы снижения давления в реакторе для перехода из стадии полимеризации на стадию частичного отключения и увеличения давления в реакторе для выхода из стадии частичного отключения и повторного входа на стадию полимеризации. Также заявлены способ получения продукта ниже по потоку, включающий этап подготовки полимера на основе этилена указанным выше процессом, и дальнейшую обработку полимера на основе этилена для получения продукта ниже по потоку, и сама установка для полимеризации этилена и, необязательно, одного или нескольких сомономеров. Технический результат – улучшение процесса полимеризации этилена и, необязательно, одного или нескольких сомономеров, предотвращающего полное отключение установки для полимеризации, и одновременно соответствующего действующим правилам, таким как национальные или региональные нормативные акты по загрязнению окружающей среды, и предлагающего улучшения с точки зрения энергии, эффективности материалов, сокращения времени простоя. 3 н. и 9 з.п. ф-лы, 4 ил., 1 табл., 1 пр.

Формула

Документы, цитированные в отчёте о поиске

Полимеризация этилена в реакторе высокого давления с улучшенной подачей инициатора

Комментарии