Полимеризация этилена в реакторе высокого давления с улучшенной подачей инициатора - RU2518962C2

Код документа: RU2518962C2

Чертежи

Описание

Настоящее изобретение относится к способу получения гомополимеров или сополимеров этилена в реакторе высокого давления по меньшей мере с двумя пространственно отделенными пунктами введения инициатора и к установке для подачи смесей инициаторов в такой реактор.

Полиэтилен является одним из наиболее часто используемых коммерческих полимеров. Его можно получать с помощью двух различных способов. Первым был открыт способ получения полиэтилена полимеризацией в присутствии свободно-радикальных инициаторов при повышенном давлении, и он продолжает оставаться важным способом с высокой коммерческой значимостью для получения полиэтилена низкой плотности (LDPE). Полиэтилен низкой плотности является универсальным полимером, который может иметь множество применений, таких как пленки, покрытия, формованные изделия и изоляция проводов и кабелей. Поэтому до сих пор существует потребность в оптимизации способа его получения.

Стандартная установка реактора высокого давления для получения полиэтилена низкой плотности состоит, в основном, из комплекта двух компрессоров - предварительного компрессора и компрессора высокого давления, реактора для проведения полимеризации и двух сепараторов для разделения полимер-мономерной смеси, выходящей из трубчатого реактора, где в первом сепараторе высокого давления этилен, отделенный от полимер-мономерной смеси, возвращают обратно на подачу этилена между предварительным компрессором и компрессором высокого давления, а этилен, отделенный от смеси во втором сепараторе низкого давления, добавляют к потоку нового этилена перед подачей в первичный компрессор. Обычный реактор высокого давления для получения полиэтилена низкой плотности является или трубчатым реактором, или автоклавным реактором. Очень часто оба типа реакторов имеют более одного пункта введения инициаторов, что создает таким образом множественные реакционные зоны.

Ключевым фактором управления условиями полимеризации в каждой реакционной зоне является количество и природа используемого инициатора. Добавление инициатора начинает реакцию полимеризации, которая является сильно экзотермической реакцией. Соответственно, повышается температура, которая влияет не только на реакцию полимеризации, но также и на разложение инициатора. Ввиду такой комплексной взаимозависимости было доказано выгодным использовать смеси различных инициаторов. Поскольку, однако, условия полимеризации в различных реакционных зонах отличаются, необходимо, кроме того, использовать различные инициаторные смеси в различных реакционных зонах. Как следствие, для каждой стадии и каждой реакционной зоны должны быть подобраны подходящие инициаторы или смеси инициаторов. Это может быть выполнено на основе практического опыта и экспериментальных данных. Такой подбор может быть также поддержан использованием компьютерных инструментов, как описано в публикации WO 2004/078800, которая относится к способу управления способом непрерывной свободно-радикальной полимеризации гомополимеров или сополимеров этилена путем выбора инициаторных смесей по минимальной стоимости инициаторов.

С такими инициаторами для начала полимеризации, инициируемой свободными радикалами, как органический пероксид, необходимо обращаться осторожно, так как такие вещества ядовиты и термически неустойчивы. При нагревании выше определенной температуры они разлагаются с выходящей из-под контроля реакцией. Соответственно, хранение и обращение с такими химикатами требует специальных предосторожностей.

По установившейся практике для проведения полимеризации в реакторах высокого давления с инициаторными смесями инициаторы предварительно смешивают, возможно, с дополнительными растворителями, и дозированно подают такую смесь в реактор. Число смесей, которое должно быть приготовлено, ограничено и максимально равняется числу зон реакции. Обычно компоненты инициаторных смесей берут из нескольких установок для хранения, смешивают в специальном смесительном сосуде и затем транспортируют в резервуар, из которого инициаторные смеси дозированно подают в соответствующую реакционную зону. Однако, поскольку каждая операция смешивания требует специального внимания операторов, число операций смешения в установленный период времени должно быть, по возможности, минимальным, и, кроме того, при смешении большего количества материала малые расхождения в количестве компонентов приводят к относительно малым изменениям состава. Это означает, что обычно инициаторные смеси готовят в весьма крупных масштабах. Хотя такой способ предлагает надежный метод введения инициаторных смесей в реактор, все еще существуют недостатки. Способ является трудоемким и недостаточно гибким. Отсутствует возможность реагировать на изменение параметров реакции, например, состава загрузки этилена, температуры охлаждающей воды, режима охлаждения при рециркуляции высокого давления или других условий в компрессоре высокого давления. Кроме того, в случае желательной степени изменения необходимо или ждать в течение переходного периода, пока все количество инициаторной смеси не будет использовано, или нужно избавиться от оставшегося количества инициаторной смеси, которая не только дорогостояща, но также экологически вредна и трудоемка. Более того, при слишком долгом хранении инициаторной смеси всегда существует возможность ее порчи. Может уменьшиться в целом активность, или произойти фазовое разделение. Причинами этого могут быть, например, реагирование побочных продуктов различных инициаторов друг с другом или с другими инициаторами.

Поэтому задачей настоящего изобретения является исправить упомянутые недостатки и найти надежный и гибкий способ дозированной подачи разнообразных инициаторных смесей в реактор полимеризации высокого давления, который дает возможность легко измененять условия полимеризации и приводит к более высокой эксплуатационной пригодности полимеризационного оборудования и более низкой удельной норме расхода инициатора.

Мы установили, что такая задача выполнима с помощью способа получения гомополимеров или сополимеров этилена в реакторе высокого давления по меньшей мере с двумя пространственно отделенными пунктами введения инициатора путем полимеризации этилена и возможно дополнительных мономеров в присутствии по меньшей мере двух различных смесей свободно-радикальных инициаторов полимеризации при температуре от 100°C до 350°C и давлении в диапазоне от 160 МПа до 350 МПа, в котором способ содержит следующие стадии:

a) поставляют по меньшей мере два различных инициатора в виде раствора в подходящем растворителе или в жидком состоянии,

b) смешивают инициаторы и возможно дополнительные растворители по меньшей мере в двух стационарных смесителях и

c) подают каждую из смесей к разным пунктам введения инициатора реактора высокого давления.

Кроме того, мы изобрели установку для подачи инициаторных смесей в реактор высокого давления по меньшей мере с двумя пространственно отделенными пунктами введения инициатора.

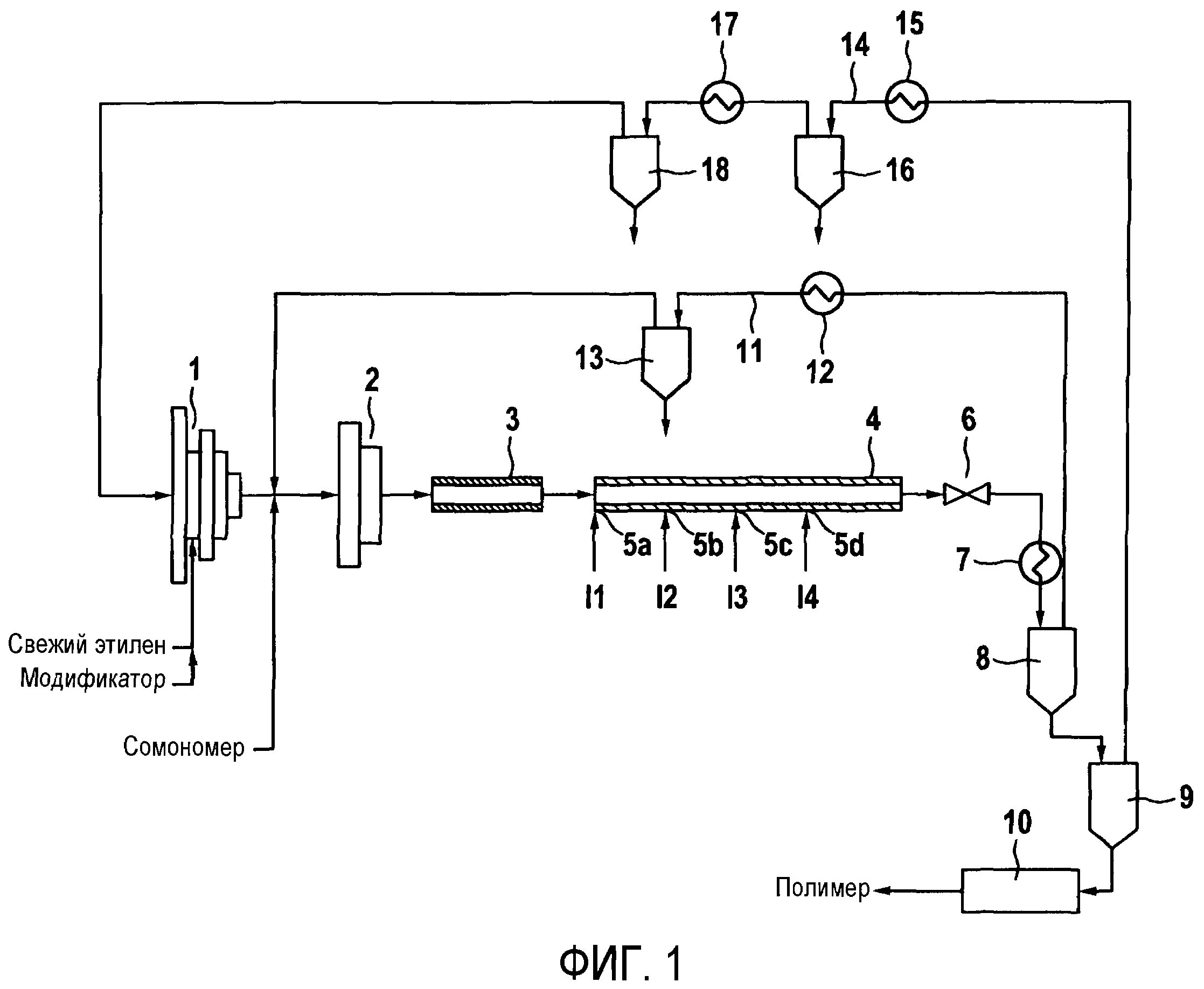

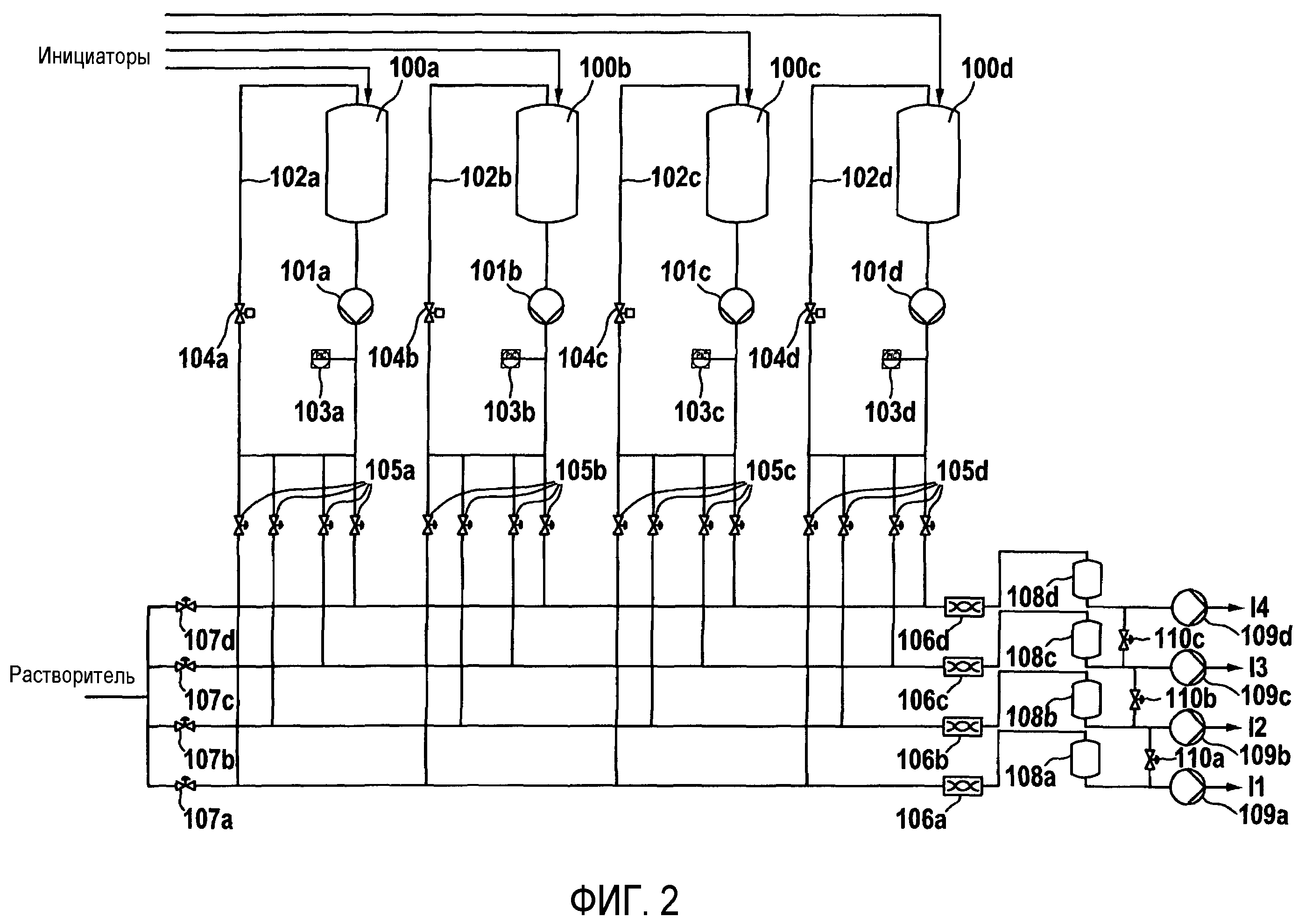

Признаки и преимущества настоящего изобретения могут быть лучше поняты с помощью последующего описания и сопроводительных чертежей, где фиг.1 схематично демонстрирует установку трубчатого реактора для полимеризации, а фиг.2 демонстрирует установку системы дозирования пероксида по настоящему изобретению.

Способ данного изобретения может быть использован как для гомополимеризации этилена, так и для сополимеризации этилена с одним или более другими мономерами, при условии что мономеры способны свободно-радикально сополимеризоваться с этиленом под высоким давлением. Примерами подходящих сополимеризуемых мономеров являются α,β-ненасыщенные C3-C8-карбоксильные кислоты, в частности малеиновая кислота, муравьиная кислота, итаконовая кислота, акриловая кислота, метакриловая кислота и кротоновая кислота, производные α,β-ненасыщенных C3-C8-карбоксильных кислот, например ненасыщенные C3-C15-карбоксильные сложные эфиры, в частности, сложные эфиры C1-C6алканолов, или ангидриды, в частности, метилметакрилат, этилметакрилат, n-бутилметакрилат или трет-бутилметакрилат, метилакрилат, этилакрилат, n-бутилакрилат, 2-этилгексилакрилат, трет-бутилакрилат, метакриловый ангидрид, малеиновый ангидрид или итаконовый ангидрид, и α-олефины, такие как пропан, 1-бутан, 1-пентан, 1-гексан, 1-октан или 1-декан. Кроме того, винилкарбоксилаты, в частности, предпочтительно, винилацетат, могут быть использованы в качестве сомономеров. Особенно предпочтительно используют в качестве сомономеров N-бутилакрилат, акриловую кислоту или метакриловую кислоту. В случае сополимеризации доля сомономера или сомономеров в реакционной смеси составляет от 1 до 45 масс.%, предпочтительно, от 3 до 30 масс.% от количества мономеров, то есть суммы этилена и других мономеров. В зависимости от типа сомономера, предпочтительной может быть подача сомономеров в реактор во многих разных пунктах.

В рамках настоящего изобретения полимерами являются все вещества, которые состоят по меньшей мере из двух единиц мономера. Предпочтительно, они являются полимерами полиэтилена низкой плотности (LDPE), причем имеют среднюю молекулярную массу Mnбольше 20000 г/моль. Однако способ данного изобретения может быть также преимущественно использован для получения олигомеров, парафинов и полимеров с молекулярной массой Mn меньше 20000 г/моль.

Для получения очень вязких продуктов, например, MFR (190°C/2,16 кг)<1 г/10 мин, может быть полезно добавление мономера или мономеров не только на входе реакторной трубы, но и подача мономеров во многих разных пунктах на реакторе. Особенно предпочтительно это сделать в начале последующих реакционных зон.

Способ настоящего изобретения проводят по меньшей мере с двумя различными смесями по меньшей мере двух свободно-радикальных инициаторов полимеризации. Инициаторами, начинающими полимеризацию в соответствующей реакционной зоне, могут быть, например, азосоединения или пероксидные инициаторы полимеризации. Примерами подходящих органических пероксидов являются пероксиды сложных эфиров, пероксиды кеталей, пероксиды кетонов и пероксикарбонаты, например, ди(2-этилгексил) пероксид карбонат, дициклогексил пероксидикарбонат, диацетил пероксидикарбонат, трет-бутил пероксиизопропилкарбонат, дитрет-бутилпероксид, дитрет-амилпероксид, дикумилпероксид, 2,5-диметил-2,5-дитрет-бутилпероксигексан, трет-бутилкумилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гекса-3-ен, 1,3-диизопропиловый моногидропероксид или гидропероксид трет-бутила, дидеканоил пероксид, 2,5-диметил-2,5-ди(2-этилгексаноилперокси) гексан, трет-амилперокси-2-этилгексаноат, дибензоиловый пероксид, трет-бутилперокси-2-этилгексаноат, трет-бутилперокси диэтилацетат, трет-бутилперокси диэтил-изобутират, трет-бутилперокси-3,5,5-триметилгексаноат, 1,1-ди(трет-бутилперокси) -3,3,5-триметилциклогексан, 1,1-ди(трет-бутилперокси) циклогексан, трет-бутилпероксиацетат, кумил пероксинеодеканоат, трет-амил пероксинеодеканоат, трет-амил пероксипивалат, трет-бутил пероксинеодеканоат, трет-бутил пермалеат, трет-бутил пероксипивалат, трет-бутил перокси-изононаноат, диизопропилбензол гидропероксид, гидропероксид кумола, трет-бутил пероксибензоат, гидропероксид метилизобутилкетона, 3,6,9-триэтил-3,6,9-триметил-трипероксоциклононан и 2,2-ди(трет-бутилперокси)бутан. Также пригодны азоалканы (диазины), азодикарбоксильные сложные эфиры, азодикарбоксильные динитрилы, такие как азобисизобутиронитрил и углеводороды, которые разлагаются на свободные радикалы и относятся также к C-C инициаторам, например, производные 2-дифенил-1,2-диметилэтана и производные 1,1,2,2-тетраметилэтана. Возможно использование или индивидуальных инициаторов, или, предпочтительно, смесей различных инициаторов. Коммерчески доступен широкий ассортимент инициаторов, в особенности пероксидов, например продукты фирмы Akzo Nobel, предлагаемые под торговыми марками Trigonox® или Perkadox®.

В предпочтительном варианте воплощения способа изобретения используют перекисные инициаторы полимеризации, имеющие относительно высокую температуру разложения. Подходящие перекисные инициаторы полимеризации включают в себя, например, 1,1-ди(трет-бутилперокси)циклогексан, 2,2-ди(трет-бутилперокси) бутан, трет-бутилперокси-3,5,5-триметилгексаноат, трет-бутил пероксибензоат, 2,5-диметил-2,5-ди(2-этилгексаноилперокси) гексан, трет-бутил кумол пероксид, дитрет-бутил пероксид и 2,5-диметил-2,5-ди(трет-бутилперокси)гекса-3-ен, но особое предпочтение отдано использованию дитрет-бутил пероксида.

Инициаторы можно использовать индивидуально или в виде смеси в концентрациях в каждой зоне от 0,1 до 50 моль/т произведенного полиэтилена, в частности, от 0,2 до 20 моль/т, при условии что по меньшей мере две различных инициаторные смеси подают по меньшей мере к двум пространственно отделенным пунктам введения инициатора реактора высокого давления. В отношении настоящего изобретения инициаторные смеси различны, если они составлены из различных инициаторов или если они составлены из тех же самых инициаторов в различных относительных количествах.

Зачастую выгодно использовать инициаторы в растворенном состоянии. Примерами подходящих растворителей являются кетоны и алифатические углеводороды, в частности, октан, декан и изо-додекан, а также другие насыщенные C8-C25-углеводороды. Растворы содержат инициаторы или инициаторные смеси в соотношениях от 2 до 65 масс.%, предпочтительно, от 5 до 40 масс.% и, особенно предпочтительно, от 10 до 30 масс.%. Особенно предпочтительно использование смесей инициаторов, которые имеют разные температуры разложения.

По данному изобретению по меньшей мере две смеси инициаторов, приготовленные с помощью стационарных смесителей, дозируют в реактор высокого давления. Это означает, что, по меньшей мере, в двух реакционных зонах реактора полимеризация начинается с помощью инициаторных смесей. Возможно, что в других реакционных зонах реакция полимеризации начинается только одним инициатором. Однако предпочтительно, чтобы все реакционные зоны реактора были запущены с помощью инициаторных смесей. Предпочтительно, чтобы все инициаторные смеси, которые подаются в реактор, были приготовлены с помощью стационарных смесителей.

Для приготовления инициаторных смесей по настоящему изобретению предложены, по меньшей мере, два различных инициатора в виде раствора в подходящем растворителе или в жидком состоянии, пропущенные вместе через стационарные смесители. Полученные смеси затем подают в реактор высокого давления. Более того, к смесям можно добавить дополнительный растворитель, при наличии также дополнительно потока данного растворителя, протекающего через стационарные смесители. Предпочтительно, инициаторы отбирают из установок, в которых растворы инициаторов или жидкие инициаторы хранятся при постоянном давлении для того, чтобы обеспечить постоянные условия перед пунктами смешения. Подходящими, например, являются резервуары-хранилища, оборудованные циркуляционными контурами, в которых насосы прокачивают содержание резервуаров по замкнутой системе через клапан контроля давления. Такие резервуары-хранилища могут сами заполняться из обычного оборудования для хранения или транспортировки химических соединений, которые могут быть, например, крупнообъемными хранилищами, промежуточными крупнообъемными контейнерами (IBC) или небольшими канистрами.

Максимальное число инициаторов, из которых могут быть составлены инициаторные смеси, зависит от установленного оборудования системы дозирования инициатора, то есть от числа установленных резервуаров-хранилищ. Теоретически их число неограниченно, однако обычно не превышает шести. В предпочтительных вариантах воплощения настоящего изобретения установка для системы дозирования инициатора имеет четыре или пять резервуаров-хранилищ в соответствии с максимальным количеством инициаторов - четыре или пять, из которых могут быть составлены инициаторные смеси. Соотношение инициаторов в инициаторной смеси, которое означает относительное количество инициаторов, регулируют изменением потоков растворов инициаторов или жидких инициаторов через стационарные смесители.

Обычно состав инициаторных смесей различается на разных стадиях способа, и вместе с тем также предусмотрены разные пункты введения разных смесей инициаторов, варьирующие вид используемых инициаторов и/или их количество. Кроме того, возможно даже приспособить точный состав инициаторных смесей к изменяющимся реакционным условиям, например, изменяющемуся качеству сырья, различной температуре охлаждающей воды и т.д.

В предпочтительном варианте воплощения способа настоящего изобретения смеси, полученные в стационарных смесителях, сначала дозируют в буферные резервуары и затем подают из данных буферных резервуаров в реакционные зоны реактора высокого давления, предпочтительно, последующими насосами, которые транспортируют смеси к пунктам введения инициаторов. В дополнительном предпочтительном варианте воплощения способа настоящего изобретения содержание буферных резервуаров дополнительно перемешивают мешалками, установленными в буферных резервуарах, делая возможным, например, более интенсивное перемешивание инициаторных смесей или предотвращение порчи смесей инициаторов, например, фазовым разделением.

Использование буферных резервуаров возможно только для компенсации небольших изменений в способе дозирования, это значит, что смеси, получаемые в стационарных смесителях, постоянно подают в буферные резервуары, главным образом, по одной и той же норме, по которой данные смеси затем подаются из буферных резервуаров к пунктам введения инициаторов реактора высокого давления. Однако также возможно и зачастую предпочтительно, чтобы смешивание в стационарных смесителях проводили с интервалами, с чередованием между периодами времени, в которые смешивание не проводят, и периодами времени, в которые скорость подачи смесей в буферный резервуар выше скорости подачи смесей из буферных резервуаров к пунктам введения инициаторов. Преимущество состоит в том, что в случае особенно низкого потребления пероксида точность пероксидных составов может быть увеличена, и что допускается краткое прерывание способа смешивания инициаторов без затрагивания полимеризации, увеличивая таким образом надежность реактора. Если дозирование инициаторов выполняют таким способом, то период времени, в течение которого инициаторную смесь не подают в буферный резервуар, как правило, превышает период времени, в течение которого инициаторную смесь подают в буферный резервуар. Предпочтительно, чтобы отношение периода времени, в течение которого инициаторную смесь не подают в буферный резервуар, к периоду времени, в течение которого инициаторную смесь подают в буферный резервуар, оставалось в интервале от 2 до 20 и особенно в интервале от 3 до 10. Пополнение буферных резервуаров инициаторной смесью обычно повторяют от каждых 10 минут до 10 часов и, предпочтительно, от каждых 30 минут до 2 часов.

Обычно инициаторную смесь, полученную в одном стационарном смесителе, подают непосредственно или через буферный резервуар к одному определенному пункту введения инициатора. Это означает, что каждый пункт введения инициатора имеет один определенный стационарный смеситель или, если используются буферные резервуары, одну комбинацию стационарного смесителя и буферного резервуара. Может, однако, также быть выгодным подавать одну смесь инициаторов больше чем к одному пункту введения инициатора. Возможен случай, когда смеси одной и той же комбинации инициаторов будут использованы более чем в одной реакционной зоне. Чтобы иметь возможность это осуществить, необходимо иметь перекрываемое соединение между двумя линиями снабжения в промежутке между стационарными смесителями и пунктами введения инициаторов. Конечно, само собой разумеется, что в случае, если смесь инициаторов, полученную в одном стационарном смесителе, подают больше чем к одной реакционной зоне, стационарный смеситель, который обычно снабжает ту же реакционную зону, отключают от работы.

В предпочтительном варианте воплощения настоящего изобретения стадии подачи и уровни заполнения резервуаров находятся под наблюдением и контролируются автоматической системой управления.

В способе данного изобретения молекулярную массу получаемых полимеров, как обычно, можно контролировать добавлением модификаторов, которые действуют как регуляторы степени полимеризации. Примерами подходящих модификаторов являются водород, алифатические и олефиновые углеводороды, например пентан, гексан, циклогексан, пропан, 1-пентан или 1-гексан, кетоны, такие как ацетон, метилэтилкетон (2-бутанон), метилизобутилкетон, метилизоамилкетон, диэтилкетон или диамилкетон, альдегиды, такие как формальдегид, ацетальдегид или пропионовый альдегид и насыщенные алифатические спирты, такие как метиловый, этиловый, пропиловый, изопропиловый или бутиловый спирт. Особое предпочтение отдается использованию насыщенных алифатических альдегидов, в частности, пропионовому альдегиду или α-олефинам, таким как пропилен или 1-гексилен.

Способ данного изобретения осуществляют при давлениях от 160 МПа до 350 МПа, причем предпочтительны давления от 180 МПа до 340 МПа, и особенно предпочтительны давления от 200 МПа до 330 МПа. Температуры находятся в диапазоне от 100°C до 350°C, предпочтительно, от 120°C до 340°C и, особенно предпочтительно, от 150°C до 320°C. В случае сополимеризации этилена с чувствительными или сильно регулирующими сомономерами, в частности, со свободно-радикально полимеризуемыми карбоксильными сложными эфирами, например, виниловыми сложными эфирами, полимеризацию предпочтительно проводят при температурах ниже 230°C. В общем, предпочтение отдают способу, в котором температура полимеризации составляет не выше 320°C.

Текущая реакционная смесь, в основном, содержит полиэтилен в количественном диапазоне от 0 масс.% до 45 масс.% от общей массы полимер-мономерной смеси, предпочтительно, от 0 масс.% до 35 масс.%.

Способ настоящего изобретения можно проводить во всех типах реакторов высокого давления, которые имеют по меньшей мере два пространственно разделенных пункта введения инициатора. Подходящими реакторами высокого давления являются, например, трубчатые реакторы или автоклавные реакторы. Предпочтителен трубчатый реактор высокого давления. Фиг.1 демонстрирует типичную установку для предпочтительного трубчатого реактора полимеризации, не ограничивая, однако, изобретение вариантами реализации, описанными здесь.

Свежий этилен, который обычно находится под давлением 1,7 МПа, сначала сжимают до давления около 30 МПа с помощью предварительного компрессора (1) и затем сжимают до давления реакции около 300 МПа с использованием компрессора высокого давления (2). Регулятор молекулярной массы добавляют в предварительный компрессор (1). Реакционную смесь, выходящую из компрессора высокого давления (2), подают в предварительный нагреватель (3), где реакционную смесь предварительно подогревают до температуры начала реакции от около 120°C до 220°C, и затем транспортируют в трубчатый реактор (4).

Трубчатый реактор (4) представляет из себя в основном длинную толстостенную трубу с охлаждающими кожухами для отведения выделяемого в ходе реакции тепла от реакционной смеси посредством циркуляции охлаждающего агента (не показано). Его длина обычно составляет от около 0,5 км до 4 км, предпочтительно от 1,5 км до 3 км и главным образом от 2 км до 2,5 км. Внутренний диаметр трубы находится обычно в диапазоне около от 30 мм до 120 мм, предпочтительно, от 60 мм до 90 мм. Трубчатый реактор (1) имеет обычно отношение длины к диаметру больше 1000, предпочтительно, от 10000 до 40000 и, главным образом, от 25000 до 35000.

Трубчатый реактор (4), представленный на фиг.1, имеет четыре пространственно разделенных пункта введения инициатора (5a)-(5d), где подают в реактор четыре инициатора или инициаторные смеси 11-I4, создавая, таким образом, четыре реакционные зоны. В общих чертах для настоящего изобретения достаточно оснастить трубчатый реактор двумя пунктами введения инициатора, приводящими в результате к двум реакционным зонам. Предпочтительное количество пунктов введения инициатора и реакционных зон составляет от трех до шести, главным образом, четыре.

Реакционная смесь покидает трубчатый реактор (4) через клапан сброса высокого давления (6) и проходит через послереакторный холодильник (7). После этого полученный полимер отделяют от непрореагировавшего этилена и других низкомолекулярных соединений (мономеров, олигомеров, полимеров, добавок, растворителей и т.д) с помощью сепаратора высокого давления (8) и сепаратора низкого давления (9), выгружают и гранулируют через экструдер и гранулятор (10).

Этилен, отделенный в сепараторе высокого давления (8), подают назад к входному концу трубчатого реактора (4) в цикле высокого давления (11) при 30 МПа. Сначала его освобождают от других компонентов, по меньшей мере, на одной стадии очистки и затем добавляют к потоку мономера между предварительным компрессором (1) и компрессором высокого давления (2). Фиг.1 демонстрирует одну стадию очистки, состоящую из теплообменника (12) и сепаратора (13). Однако возможно также использовать множество стадий очистки. Цикл высокого давления (11) обычно отделяет парафины.

Этилен, отделенный в сепараторе низкого давления (9), который, кроме того, содержит, среди прочего, значительную часть низкомолекулярных продуктов полимеризации (олигомеров) и растворителя, обрабатывают в цикле низкого давления (14) при давлении от около 0,1 до 0,4 МПа во множестве сепараторов с теплообменниками, расположенными между каждым из сепараторов. Фиг.1 демонстрирует две стадии очистки, состоящие из теплообменников (15) и (17) и сепараторов (16) и (18). Однако можно также использовать только одну стадию очистки или, предпочтительно, более чем две стадии очистки. Цикл низкого давления (14) обычно отделяет масла и парафины.

Кроме того, настоящее изобретение относится к установке для подачи инициаторных смесей в реактор высокого давления для полимеризации этилена и, возможно, кроме того, мономеров с помощью свободно-радикальной полимеризации с, по меньшей мере, двумя пространственно отделенными пунктами введения инициатора. Такая установка содержит: a) по меньшей мере, два резервуара-хранилища для содержания растворов инициаторов или жидких инициаторов, b) по меньшей мере, два стационарных смесителя для смешивания растворов инициаторов или жидких инициаторов, и c) по меньшей мере, два комплекта вентилей для регулирования потока растворов инициаторов или жидких инициаторов через стационарные смесители. Предпочтительно, такая установка, кроме того, содержит: d) насос, соединенный с каждым резервуаром-хранилищем, для транспортировки растворов инициаторов или жидких инициаторов к стационарным смесителям, причем особенно предпочтительно, чтобы e) каждый резервуар хранения был оборудован циркуляционным контуром, по которому насос прокачивает содержимое резервуаров-хранилищ через клапан регулирования давления, который контролируется датчиком давления.

В предпочтительном варианте воплощения такая установка, кроме того, содержит: f) буферные резервуары после стационарных смесителей, предпочтительно вместе с g) насосами для транспортировки инициаторной смеси от буферных резервуаров к соответствующим пунктам введения инициатора реактора высокого давления. В дополнительном предпочтительном варианте воплощения такая установка, кроме того, содержит h) перекрываемые линии соединения с вентилями для подачи инициаторной смеси от одного буферного резервуара к более чем одному пункту введения инициатора реактора высокого давления.

Предпочтительно, в такой установке имеются от двух до шести резервуаров-хранилищ, главным образом, три или четыре. Установка настоящего изобретения может иметь любое количество стационарных смесителей для обеспечения любого количества инициаторных смесей. Предпочтительно, количество стационарных смесителей равняется числу реакционных зон реактора высокого давления. Наиболее предпочтительными являются установки с тремя или четырьмя стационарными смесителями, способными, соответственно, обеспечить до трех или четыре различных инициаторных смесей.

Предпочтительно, контроль установки для подачи инициаторной смеси осуществляется автоматической системой управления, которая производит замеры и управляет вентилями и уровнями заполнения резервуаров.

Фиг.2 демонстрирует предпочтительный вариант воплощения такой установки, которая обеспечивает возможность дозировать четыре разных инициатора или инициаторных смеси для четырех реакционных зон, причем каждая инициаторная смесь может быть составлена из вплоть до четырех различных инициаторов, однако не ограничивая изобретение вариантами реализации, описанными здесь.

Установка состоит из четырех резервуаров-хранилищ (100a, 100b, 100c, 100d) для содержания растворов инициаторов или жидких инициаторов, четыре насоса (101a, 101b, 101c, 101d) для транспортировки растворов инициаторов или жидких инициаторов, соединенные каждый со своим резервуаром-хранилищем (100a, 100b, 100c, 100d), четыре стационарных смесителя (106a, 106b, 106c, 106d) для смешивания растворов инициаторов или жидких инициаторов и четыре комплекта вентилей (105a, 105b, 105c, 105d) для регулирования потоков растворов инициаторов или жидких инициаторов через стационарные смесители (106a, 106b, 106c, 106d). Резервуары-хранилища (100a, 100b, 100c, 100d) оборудованы циркуляционным контуром (102a, 102b, 102c, 102d), по которому насос (101a, 101b, 101c, 101d) через клапан регулирования давления (104a, 104b, 104c, 104d), контролируемым датчиком давления (103a, 103b, 103c, 103), прокачивает содержимое резервуаров-хранилищ (100a, 100b, 100c, 100d). Кроме того, вентили (107a, 107b, 107c, 107d) позволяют добавлять дополнительный растворитель в стационарные смесители (106a, 106b, 106c, 106d).

Более того, установка содержит буферные резервуары (108a, 108b, 108c, 108d) для приема инициаторных смесей, полученных в стационарных смесителях (106a, 106b, 106c, 106d), и насосы (109a, 109b, 109c, 109d) для транспортировки инициаторной смеси от буферных резервуаров (108a, 108b, 108c, 108d) к соответствующей зоне полимеризации реактора высокого давления. Перекрываемые соединительные линии с вентилями (110a, 110b, 110c) между стационарными смесителями и пунктами введения инициатора позволяют транспортировать инициаторные смеси из одного буферного резервуара (108a, 108b, 108c, 108d) к более чем одному пункту введения инициатора реактора высокого давления.

Настоящее изобретение обеспечивает такие преимущества, что позволяет гибко реагировать на изменение условий в реакторе высокого давления и делает возможным быстрый и легкий переход между разными стадиями. Оно улучшает эффективность инициатора, обеспечивает более стабильное качество продукта и уменьшает количество материала с отклонениями от технических требований, произведенного в реакторе.

Реферат

Заявлен способ получения гомополимеров или сополимеров этилена в реакторе высокого давления, по меньшей мере, с двумя пространственно разделенными пунктами введения инициатора путем полимеризации этилена и, возможно, дополнительных мономеров в присутствии по меньшей мере двух различных смесей свободно-радикальных инициаторов полимеризации при температуре от 100°C до 350°C и давлении в диапазоне от 160 МПа до 350 МПа, в котором способ содержит следующие стадии: a) поставляют, по меньшей мере, два различных инициатора в виде раствора в подходящем растворителе или в жидком состоянии, b) смешивают инициаторы и, возможно, дополнительные растворители по меньшей мере в двух стационарных смесителях и c) подают каждую из смесей к разным пунктам введения инициатора реактора высокого давления, и установка для подачи инициаторных смесей в реактор высокого давления по меньшей мере с двумя пространственно разделенными пунктами введения инициатора. Изобретение позволяет найти надежный и гибкий способ дозированной подачи разнообразных инициаторных смесей в реактор полимеризации высокого давления. 2 н. и 13 з.п. ф-лы, 2 ил.

Формула

a) поставляют, по меньшей мере, два различных инициатора в виде раствора в подходящем растворителе или в жидком состоянии,

b) смешивают инициаторы и, возможно, дополнительные растворители по меньшей мере в двух стационарных смесителях с получением по меньшей мере двух различных смесей и

c) подают каждую из смесей к разным пунктам введения инициатора реактора высокого давления.

a) по меньшей мере, два резервуара-хранилища (100a, 100b и т.д.) для содержания растворов инициаторов или жидких инициаторов,

b) по меньшей мере, два стационарных смесителя (106а, 106b и т.д.) для смешивания растворов инициаторов или жидких инициаторов, и

c) по меньшей мере, два комплекта вентилей (105a, 105b, и т.д.) для регулировки потока растворов инициаторов или жидких инициаторов через стационарные смесители (106a, 106b и т.д.),

и, кроме того, содержит по меньшей мере две линии соединения для подачи инициаторной смеси от двух стационарных смесителей к двум пространственно разделенным пунктам введения инициатора реактора высокого давления.

d) насос (101a, 101b и т.д.) для транспортировки растворов инициаторов или жидких инициаторов к стационарным смесителям (106a, 106b и т.д.), соединенный с каждым резервуаром-хранилищем (100a, 100b и т.д.).

e) для каждого резервуара-хранилища (100a, 100b и т.д.) циркуляционный контур (102a, 102b и т.д.), по которому насос (101a, 101b и т.д.) прокачивает содержимое резервуаров-хранилищ (100a, 100b и т.д.) через клапан регулирования давления (104a, 104b и т.д.), контролируемый датчиком давления (103a, 103b, и т.д.).

f) буферные резервуары (108a, 108b и т.д.), расположенные после стационарных смесителей (106a, 106b и т.д.) в линиях соединения для подачи инициаторной смеси от стационарных смесителей к пунктам введения инициатора.

g) насосы (109a, 109b и т.д.) для транспортировки инициаторной смеси от буферных резервуаров (108a, 108b и т.д.) к соответствующим пунктам введения инициатора реактора высокого давления.

h) перекрываемые линии соединения с вентилями (110a, 110b и т.д.) для подачи инициаторной смеси от одного буферного резервуара (108a, 108b и т.д.) к более чем одному пункту введения инициатора реактора высокого давления.

Комментарии