Производственная установка для полимеризации этилена при высоком давлении и способ аварийного останова - RU2748690C1

Код документа: RU2748690C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к производственной установке для полимеризации этилена при высоком давлении и способу аварийного останова в указанной производственной установке. Настоящее изобретение также относится к способу производства ПЭНП (полиэтилена низкой плотности) на такой производственной установке.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Полимеры этилена можно получать способами полимеризации при высоком давлении. Отдельными стадиями в таких способах являются: сжатие реакционной смеси до давления в реакторе; введение инициатора, по меньшей мере, на одной стадии; полимеризация с отводом экзотермического тепла реакции; отделение продукта и дальнейшая обработка. Для указанных способов могут использоваться различные конструкции реактора. Одним классом реакторов для получения полимеров на основе этилена низкой плотности являются трубчатые реакторы.

Общий комплект установки для получения полиэтилена низкой плотности включает в себя, помимо реактора полимеризации, прочее оборудование. Компоненты реакционной смеси обычно находятся под давлением, создаваемым двумя компрессорами: компрессором первой ступени и компрессором второй ступени. Установка полимеризации при высоком давлении в конце стадии полимеризации обычно дополнительно содержит такие устройства, как экструдеры и грануляторы для гранулирования полученного полимера. Кроме того, такая установка полимеризации, как правило, содержит устройства для подачи мономеров и сомономеров, инициаторов свободно-радикальной полимеризации, регуляторов молекулярной массы или других веществ, в одно или несколько мест реакции полимеризации. Способ и устройство для производства полимеров и сополимеров этилена при высоких давлениях, раскрыты, например, в публикации международной заявки WO 2007/018871 A1.

Поскольку трубчатые ректоры для производства ПЭНП имеют слишком большую длину, чтобы сооружать их в виде одной длинной прямой трубы, то трубчатый реактор следует располагать в пространстве подходящим образом. Обычно трубчатый реактор имеет спиральную конструкцию, что означает движение сжатой реакционной смеси по спирали. Одна возможность реализации такой конструкции состоит в расположении трубчатого ректора внутри прямоугольной камеры и креплении спирально расположенных реакторных труб к стенкам камеры. Другая возможность состоит в установке каркасной конструкции и расположении на ней спирального трубчатого ректора.

Полимеризация в реакторе ПЭНП обычно осуществляется при температурах, составляющих от 100 °С до 350 °С и высоких давлениях, которые могут достигать 350 МПа. Использование таких высоких температур и такого высокого давления требует специальной технологии для безопасного и надежного осуществления данного способа. Технические проблемы обработки этилена при высоких давлениях, например, описаны в журнале Chem. Ing. Tech. № 67 (1995 год), стр. 862–864. Установлено, что этилен быстро распадается взрывоопасным образом при определенной температуре и давлении с образованием сажи, метана и водорода. Данная нежелательная реакция неоднократно возникает при полимеризации этилена под высоким давлением. Связанное с этим фактом резкое увеличение давления и температуры представляет собой значительный потенциальный риск для эксплуатационной безопасности основных технологических установок.

Возможное решение для предотвращения резкого повышения давления и температуры в этом случае заключается в установке разрывных мембран или аварийных предохранительных клапанов. В патенте США 4 255 387 описывается трубчатый реактор высокого давления, содержащий множество трубчатых секций, соединенных последовательно с помощью соединительных устройств, причем этот реактор имеет одну или несколько реакционных зон. Внутри каждой реакционной зоны на расстоянии от 24 до 40 футов ниже по потоку от входа в реакционную зону располагается одно устройство с разрывной мембраной. В патенте WO 02/01308 A2 раскрывается специальный предохранительный клапан, который управляется гидравлически и быстро открывается в случае резких изменений давления или температуры. Таким образом, технически возможно управлять таким неуправляемым нагревом или взрывным разложением этилена в полимеризационном реакторе, однако эти ситуации крайне нежелательны, поскольку неуправляемый нагрев или взрывное разложение этилена в полимеризационном реакторе приводят к останову установки полимеризации, частым выбросам этилена в окружающую среду и потере продукции.

Тем не менее, поскольку не всегда возможно предотвратить неуправляемый нагрев или взрывное разложение, то оборудование производственной установки должно выдерживать механические воздействия, возникающие при аварийном останове. Кроме того, оборудование должно позволять компенсировать воздействия, которые могут возникать после введения установки в эксплуатацию или при ее останове, т. е. когда давление и температура меняются между состоянием эксплуатационной готовности и условиями окружающей среды.

Соответственно, существует необходимость в создании усовершенствованной конструкции трубчатого реактора производственной установки для осуществления полимеризации этилена при высоком давлении. Указанный трубчатый реактор должен обеспечивать получение полимеров этилена с высоким коэффициентом полезного действия и снижение затрат на строительство, монтаж и эксплуатацию производственной установки. Следовательно, возникает необходимость, чтобы элементы производственной установки обладали способностью выдерживать воздействия, которые могут возникать при вводе в эксплуатацию или при останове производственной установки даже в аварийных ситуациях, а также компенсировать и противостоять, например, колебаниям давления и вибрации, которые могут возникать при штатной эксплуатации производственной установки.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Предлагается производственная установка для полимеризации этилена при высоком давлении, содержащая многослойный трубчатый реактор, многослойный трубчатый реактор, включающий: соединенные между собой первые трубчатые конструкции для переноса реакционной смеси высокого давления, в котором первые трубчатые конструкции представляют собой первые прямые трубы или первые колена, в котором соединенные между собой первые трубчатые конструкции образуют, по меньшей мере, один извилистый первый трубопровод, и, по меньшей мере, один первый предохранительный клапан присоединенный к указанному первому трубопроводу; многослойный трубчатый реактор, дополнительно содержащий соединенные между собой вторые трубчатые конструкции для переноса реакционной смеси высокого давления, в котором вторые трубчатые конструкции представляют собой вторые прямые трубы или вторые колена, в котором соединенные между собой вторые трубчатые конструкции образуют, по меньшей мере, один извилистый второй трубопровод, и, по меньшей мере, один второй предохранительный клапан, присоединенный к указанному второму трубопроводу, в котором, по меньшей мере, один первый трубопровод располагается в вертикальном первом слое и, по меньшей мере, один второй трубопровод располагается в вертикальном втором слое, в котором первый слой пространственно разнесен от второго слоя.

В некоторых вариантах осуществления, производственная установка имеет пол и первый предохранительный клапан, прикрепляемый к первой опорной конструкции, которая закреплена на полу и/или второй предохранительный клапан прикрепляемый ко второй опорной конструкции, которая закреплена на полу.

В некоторых вариантах осуществления, первая и вторая опорные конструкции содержат или представляют собой бетонные плиты и/или металлические пластины жестко соединенные с указанным полом.

В некоторых вариантах осуществления, по меньшей мере, некоторые из первых колен соединяют первые прямые трубы, расположенные на разных расстояниях от пола, и/или, по меньшей мере, некоторые из вторых колен соединяют вторые прямые трубы, расположенные на разных расстояниях от пола.

В некоторых вариантах осуществления, первые трубчатые конструкции имеют первый средний внутренний диаметр трубы, а первые колена имеют форму полукруга, имеющего первый радиус по оси колен, где первый радиус по оси колен составляет не более десятикратного первого среднего внутреннего диаметра трубы и/или вторые трубчатые конструкции имеют второй средний внутренний диаметр трубы, а вторые колена имеют форму полукруга, имеющего второй радиус по оси колен, где второй радиус по оси колен составляет не более десятикратного второго среднего внутреннего диаметра трубы.

В некоторых вариантах осуществления, транзитная труба для переноса реакционной смеси высокого давления соединяет первый слой со вторым слоем, а первый слой и второй слой расположены бок о бок и/или рядом друг с другом.

В некоторых вариантах осуществления, первые трубчатые конструкции пересекают первую несущую поверхность вдоль их пустот для переноса реакционной смеси, и/или вторые трубчатые конструкции пересекают вторую несущую поверхность вдоль их пустот между трубами для переноса реакционной смеси.

В некоторых вариантах осуществления, один или несколько первых трубопроводов соединяются с первым каркасом, жестко прикрепленным к полу, и один или несколько вторых трубопроводов соединяются с первым каркасом или со вторым каркасом, жестко прикрепленным к полу, где первый предохранительный клапан и второй предохранительный клапан располагаются на расстоянии от упомянутого первого каркаса и/или второго каркаса.

В некоторых вариантах осуществления, первый предохранительный клапан и второй предохранительный клапан соединяются с камерой сброса давления, содержащей охлаждающее вещество и вытяжную трубу.

В некоторых вариантах осуществления, производственная установка дополнительно содержит: соединенные между собой третьи трубчатые конструкции для переноса реакционной смеси высокого давления, а соединенные между собой третьи трубчатые конструкции образуют, по меньшей мере, один извилистый третий трубопровод; где производственная установка также содержит соединенные между собой четвертые трубчатые конструкции для переноса реакционной смеси высокого давления, а соединенные между собой четвертые трубчатые конструкции образуют, по меньшей мере, один извилистый четвертый трубопровод; где один третий трубопровод располагается в третьем вертикальном слое, а, по меньшей мере, один четвертый трубопровод располагается в четвертом вертикальном слое; где третий слой располагается на расстоянии от первого, второго и четвертого слоя, а четвертый слой располагается на расстоянии от первого, второго и третьего слоя.

В некоторых вариантах осуществления, первый слой имеет верхнюю часть, направленную в сторону от пола, а также нижнюю часть, направленную в сторону пола и неподвижную первую боковую часть и регулируемую вторую боковую часть, где неподвижная первая боковая часть находится ближе к первому предохранительному клапану, чем регулируемая вторая боковая часть, и/или одна первая трубчатая конструкция, расположенная на неподвижной первой боковой части, соединяется с первым предохранительным клапаном, где регулируемая вторая боковая часть устанавливается таким образом, что она может оттягиваться и/или вытягиваться в сторону от неподвижной первой боковой части при повышении температуры.

В некоторых вариантах осуществления, производственная установка дополнительно содержит: предварительный нагреватель, имеющий соединенные между собой трубчатые конструкции предварительного нагрева для переноса состава реакционного газа высокого давления; где трубчатые конструкции предварительного нагрева представляют собой прямые трубы предварительного нагрева или колена предварительного нагрева; где соединенные между собой трубчатые конструкции предварительного нагрева образуют трубопровод предварительного нагрева, а, по меньшей мере, один предохранительный клапан предварительного нагрева соединяется с указанным трубопроводом предварительного нагрева; где трубопровод предварительного нагрева располагается в вертикальном слое предварительного нагрева, содержащем зону предварительного нагрева; где предохранительный клапан предварительного нагрева прикрепляется к опорной конструкции предварительного нагрева, которая крепится к полу.

В некоторых вариантах осуществления, первый слой содержит трубопроводы, по меньшей мере, одной первой реакционной зоны, а второй слой содержит трубопроводы, по меньшей мере, одной второй реакционной зоны.

Дополнительно предлагается способ аварийного останова в указанной производственной установке, как описано выше, включающий стадии:

I) полимеризации этилена или сополимеризации этилена и одного или нескольких сомономеров при температуре, составляющей от 100 °С до 350 °С и давлении, составляющем от 110 МПа до 500 МПа;

II) прекращения подачи состава реакционного газа в первый трубопровод и;

III) снижения давления внутри одного или нескольких первых трубопроводах и одного или нескольких вторых трубопроводах с использованием первого предохранительного клапана и второго предохранительного клапана, причем первый предохранительный клапан и второй предохранительный клапан выпускают реакционную смесь, содержащую этилен, в камеру сброса давления, содержащую охлаждающее вещество.

Предлагается способ получения полимера этилена на производственной установке по любому из пп.1-13, включающий полимеризацию этилена или сополимеризацию этилена и одного или нескольких сомономеров при температуре, составляющей от 100 °С до 350 °С и давлении, составляющем от 110 МПа до 500 МПа.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

На Рисунке 1 представлено схематическое изображение установки для осуществления полимеризации при высоком давлении в соответствии с настоящим изобретением.

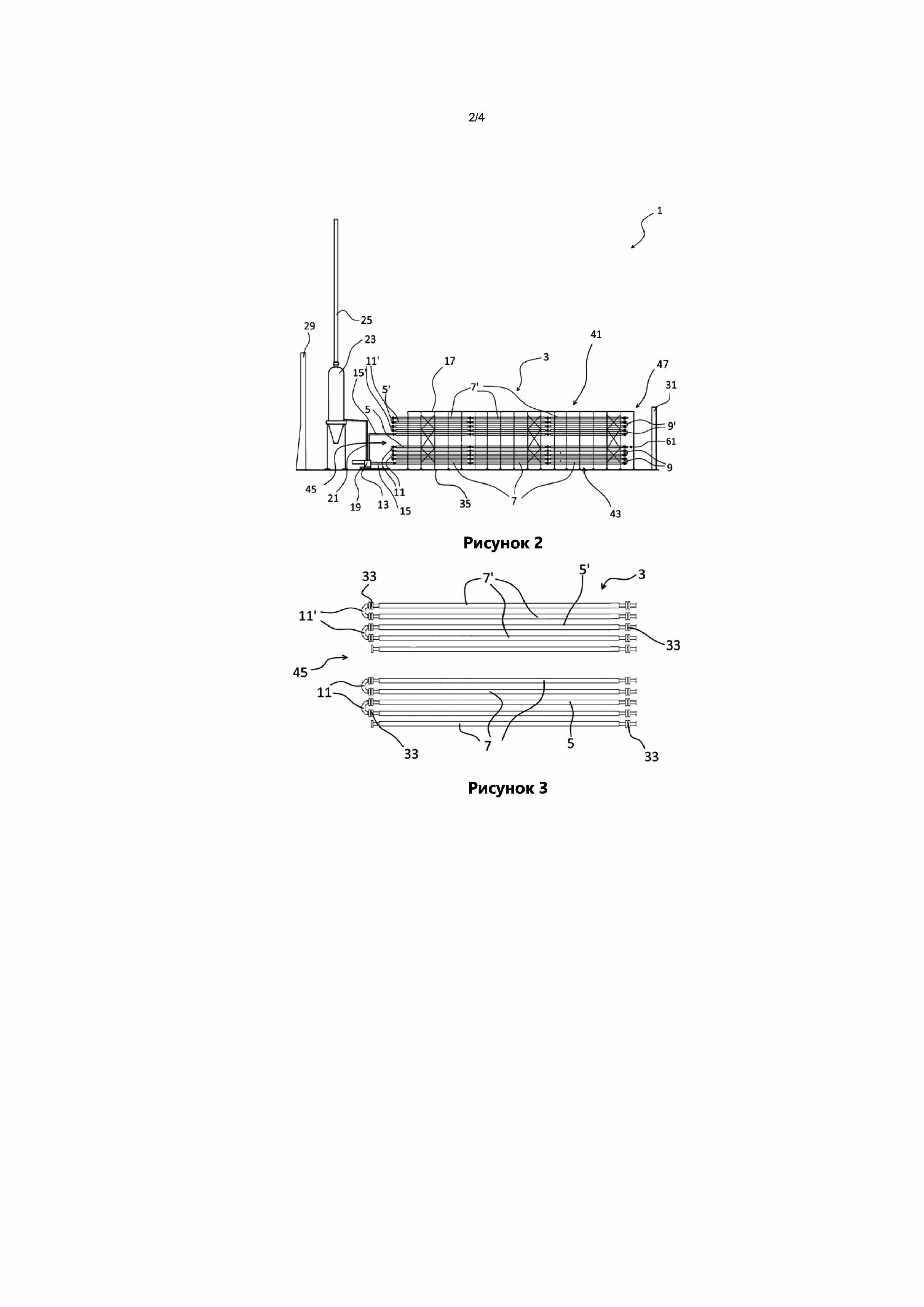

На Рисунке 2 представлено схематическое изображение вертикального разреза производственной установки в соответствии с настоящим изобретением.

На Рисунке 3 представлено увеличенное схематическое изображение части разреза, показанного на Рисунке 2.

На Рисунке 4 представлено схематическое изображение компоновочного плана производственной установки в соответствии с настоящим изобретением.

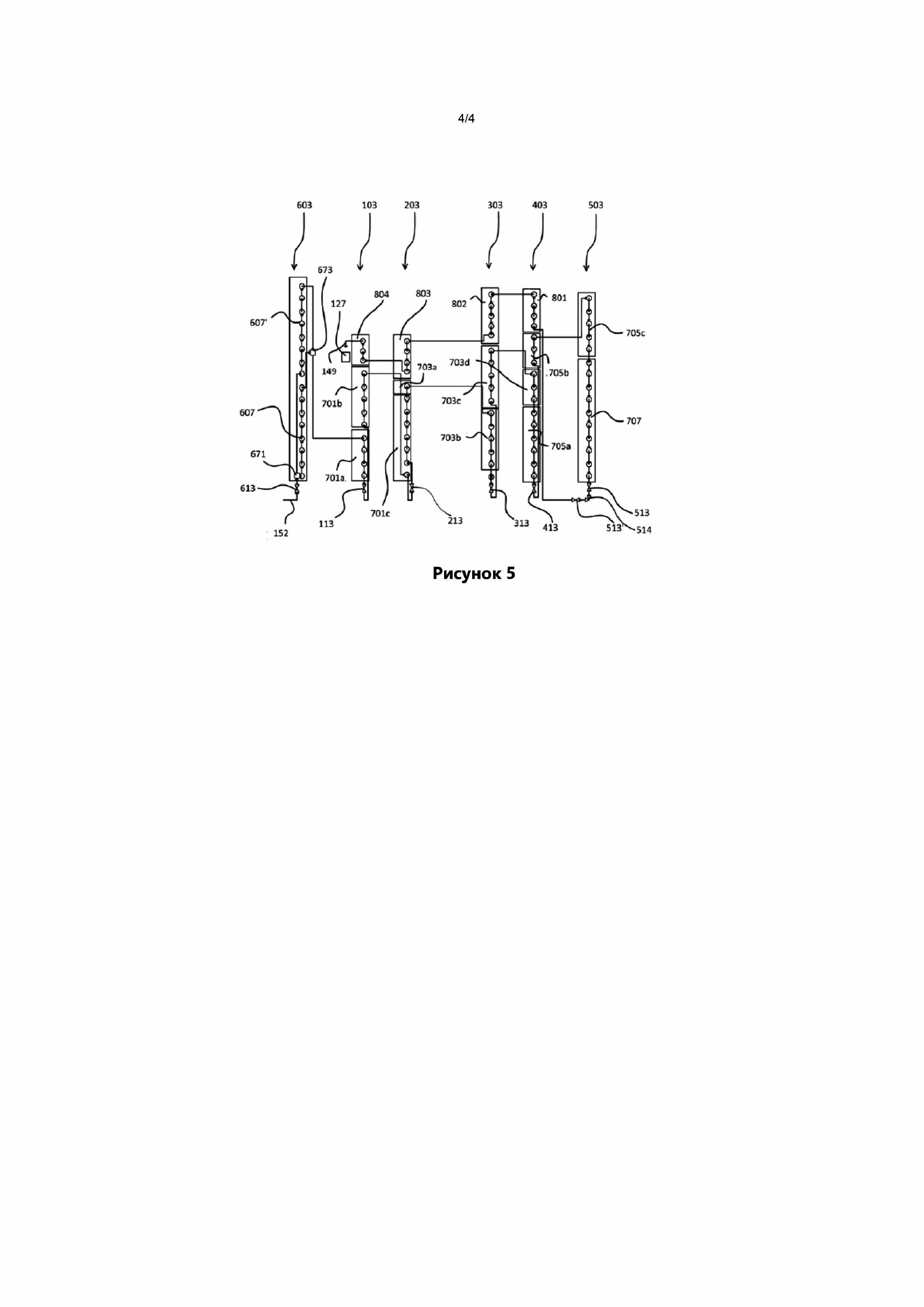

На Рисунке 5 представлено схематическое изображение схемы соединений в многослойном трубчатом реакторе в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к производственной установке для полимеризации этилена при высоком давлении, содержащей трубчатый реактор, и способу получения полимера этилена в такой производственной установке. Полимеризацию под высоким давлением осуществляют при давлении, составляющем от 110 МПа до 500 МПа, предпочтительно при давлении от 160 МПа до 350 МПа, и особенно предпочтительно при давлении от 200 МПа до 330 МПа. Полимеризацию проводят при температурах, составляющих от 100 °С до 350 °С, предпочтительно от 180 °C до 340 °C и наиболее предпочтительно от 200 °C до 330 °C.

В предпочтительном варианте осуществления производственной установки, мономеры доводят до давления полимеризации одним или несколькими компрессорами в последовательности ступеней сжатия, а мономеры, находящиеся в сжатом состоянии, необязательно, пропускают через предварительный нагреватель или предварительный охладитель и переносят в реактор полимеризации, который, необязательно, охлаждается рубашками системы охлаждения. Далее реакционная смесь, полученная в ходе полимеризации и выходящая из реактора через клапан регулировки давления, необязательно, охлаждается в послереакторном охладителе, в котором реакционная смесь разделяется на полимерные и газообразные компоненты на двух или нескольких стадиях, в которых газообразные компоненты, отделенные на первой стадии при абсолютном давлении, составляющем от 15 МПа до 50 МПа, подаются обратно в один или несколько компрессоров по рециркуляционному трубопроводу газа высокого давления, а газообразные компоненты, отделенные на второй стадии при абсолютном давлении, составляющем от 0,1 МПа до 0,5 МПа, подаются обратно на первую ступень в последовательности ступеней сжатия по рециркуляционному трубопроводу низкого давления, а полимерные компоненты, полученные полимеризацией, преобразуются в гранулы.

Полимеризация под высоким давлением предпочтительно представляет собой гомополимеризацию этилена или сополимеризацию этилена с одним или несколькими прочими мономерами, при условии, что эти мономеры сополимеризуемы с этиленом под высоким давлением при наличии свободных-радикалов. Примерами сополимеризуемых мономеров для использования в настоящей технологии являются: α,βненасыщенные C3-C8 карбоновые кислоты, производные α,β-ненасыщенных C3-C8 карбоновых кислот, напр., ненасыщенные C3-C15 сложные эфиры или ангидриды карбоновых кислот и 1-олефины. Кроме того, в качестве сомономеров могут использоваться винилкарбоксилаты, в частности, винилацетат. Особо пригодны в качестве сомономера: пропен, 1-бутен, 1-гексен, акриловая кислота, н-бутилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, винилацетат или винилпропионат.

В случае сополимеризации, доля сомономера или сомономеров в реакционной смеси составляет от 1 до 50 мас. %, предпочтительно от 3 до 40 мас. % исходя из количества мономеров, т. е. общего количества этилена и других мономеров. В зависимости от типа сомономера предпочтительной является подача сомономеров через более чем одну точку ввода в реакторе. Предпочтительной является подача сомономеров со стороны всасывания компрессора второй ступени.

Для целей настоящего изобретения, полимерами или полимерным сырьем являются вещества, которые содержат, по меньшей мере, два мономерных звена. Полимеры или полимерное сырье, предпочтительно, представляют собой полиэтилены низкой плотности со средней молекулярной массой Mn более чем 20 000 г/моль. Термин «полиэтилен низкой плотности» (ПЭНП) охватывает гомополимеры этилена и сополимеры этилена. Способ может также использоваться при получении олигомеров, парафинов и полимеров с молекулярной массой Mn менее 20 000 г/моль.

Полимеризация предпочтительно представляет собой радикальную полимеризацию, осуществляемую в присутствии инициаторов свободно-радикальной полимеризации. Возможными инициаторами запуска полимеризации в соответствующих реакционных зонах являются любые вещества, производящие химические радикалы при режимах в реакторе полимеризации, например, кислород, воздух, азосоединения или пероксидные инициаторы полимеризации. В предпочтительном варианте осуществления, полимеризацию осуществляют с использованием кислорода, поданного в виде чистого O2 или воздуха. В случае инициации полимеризации с использованием кислорода, инициатор, как правило, сначала смешивают с этиленовым сырьем, а затем подают в реактор. В данном случае можно подавать сырьевой поток, содержащий мономер и кислород, не только в начало реактора полимеризации, но также в одну или ряд точек вдоль реактора, создавая две или несколько реакционных зон. Использование органических пероксидов или азосоединений в качестве инициаторов также представляет собой предпочтительный вариант осуществления настоящего изобретения. Можно использовать отдельные инициаторы или, предпочтительно, смеси различных инициаторов. Большой выбор инициаторов, в частности пероксидов, предлагается компанией «Akzo Nobel» под торговыми марками Trigonox® или Perkadox®.

В ходе полимеризации при высоком давлении, молекулярная масса полимеров, подлежащих изготовлению, обычно меняется путем добавления модификаторов, которые действуют как регуляторы молекулярной массы. Примерами модификаторов, используемых в данной технологии, являются: водород, алифатические и олефиновые углеводороды; например, пропан, бутан, пентан, гексан, циклогексан, пропен, 1-бутен, 1-пентен или 1-гексен; кетоны, например, ацетон, метилэтилкетон (2-бутанон), метилизобутилкетон, метилизоамилкетон, диэтилкетон или диамилкетон; альдегиды, например, формальдегид, ацетальдегид или пропионовый альдегид; и насыщенные алифатические спирты, например, метанол, этанол, пропанол, изопропанол или бутанол. Особое предпочтение отдается использованию насыщенных алифатических альдегидов, в частности, пропиональдегида или 1-олефинов, таких как пропен, 1-бутен или 1-гексен, или алифатических углеводородов, таких как пропан.

Соответствующие трубчатые реакторы представляют собой в основном длинные и толстостенные трубы, длина которых обычно составляет от 0,5 км до 4 км, предпочтительно от 1 км до 3 км и особенно от 1,5 км до 2,5 км. Внутренний диаметр труб как правило составляет примерно от 30 мм до 120 мм, предпочтительно от 60 мм до 100 мм. Предпочтительное соотношение длины к диаметру таких трубчатых реакторов составляет более чем 1000, предпочтительнее от 10 000 до 40 000 и особенно предпочтительно от 25 000 до 35 000.

Предпочтительно, трубчатый реактор состоит из отдельных сегментов. Эти сегменты или трубчатые конструкции предпочтительно соединяются фланцами. Трубчатые конструкции могут представлять собой прямые трубы или колена. Предпочтительно, прямые трубы имеют длину, составляющую от 15 до 20 метров. Трубы могут крепиться фланцами к другим трубам, или трубы могут крепиться к фланцевому соединению колена. Предпочтительными коленами являются колена с изгибами на 180°, т. е. изгибами, которые имеют форму полукруга. Также возможно образование изгибов коленами таким образом, чтобы фланцами соединялось более одного колена, например, два соединенных вместе фланцами колена образовывали полукруг. Колена предпочтительно имеют небольшой радиус, т. е. предпочтительно радиус по оси колен составляет не более десятикратного среднего внутреннего диаметра колен, более предпочтительно радиус по оси колен составляет не более восьмикратного среднего внутреннего диаметра колен, и, в частности, радиус по оси колен не превышает пятикратного среднего внутреннего диаметра колен.

В предпочтительном варианте осуществления настоящего изобретения фланцы располагаются таким образом, чтобы группы фланцев центрировались друг над другом. Предпочтительным является расположение такой группы фланцев поверх другой группы, которая имеет, по меньшей мере, два фланца, более предпочтительно от 3 до 100 фланцев и наиболее предпочтительно от 5 до 60 фланцев.

Предпочтительные трубчатые реакторы имеют, по меньшей мере, две реакционные зоны, предпочтительно от 2 до 6 реакционных зон и более предпочтительно от 2 до 5 реакционных зон. Количество реакционных зон определяется числом точек подачи инициатора. Такая точка подачи может, например, представлять собой точку ввода раствора азосоединений или органических пероксидов. Первичный инициатор добавляют в реактор, где он разлагается на свободные радикалы и инициирует дальнейшую полимеризацию. Теплота, образованная в результате реакции, повышает температуру реакционной смеси, поскольку тепла выделяется больше, чем отводится через стенки трубчатого реактора. Повышение температуры увеличивает скорость разложения инициаторов свободно-радикальной полимеризации и ускоряет полимеризацию до тех пор, пока не будет полностью использован инициатор свободно-радикальной полимеризации. После этого выделения тепла не происходит и температура снова снижается, так как температура стенок реактора ниже температуры реакционной смеси. Соответственно, часть трубчатого реактора ниже по потоку от точки подачи инициатора, в которой повышается температура, представляет собой реакционную зону, в то время как его другая часть, в которой температура снова снижается, представляет собой преимущественно зону охлаждения. Количество и тип добавляемых инициаторов свободно-радикальной полимеризации определяет повышение температуры и, соответственно, позволяет корректировать это значение. Как правило, повышение температуры устанавливается в диапазоне от 70 °C до 170 °C в первой реакционной зоне и от 50 °C до 130 °C в последующих реакционных зонах в зависимости от характеристик производимого продукта и конфигурации реактора. Предпочтительным является оснащение трубчатого реактора рубашками системы охлаждения для отвода тепла реакции. Более предпочтительно, чтобы все реакционные зоны трубчатого реактора охлаждались рубашками системы охлаждения.

В предпочтительном варианте осуществления настоящего изобретения, рубашки системы охлаждения располагаются на прямых трубах. Предпочтительным является оснащение каждой из прямых труб рубашкой системы охлаждения. Предпочтительным является использование воды в качестве охлаждающей среды. В предпочтительном варианте осуществления, не каждая из прямых труб наполняется по отдельности охлаждающей средой, а некоторые соседние прямые трубы образуют группу, например группу из двух, трех, четырех, пяти или шести прямых труб, и эта группа прямых труб наполняется охлаждающей средой. Затем охлаждающая среда подается в рубашку системы охлаждения одной из прямых труб группы, а затем проходит через рубашки системы охлаждения других элементов группы прямых труб перед ее отводом из трубчатого реактора.

Сжатие состава реакционного газа до давления полимеризации осуществляется в одном или нескольких компрессорах в последовательности ступеней сжатия, где, предпочтительно, компрессор первой ступени сначала сжимает состав реакционного газа до давления от 10 МПа до 50 МПа, а компрессор второй ступени, который иногда называют компрессором сверхвысокого давления, затем дополнительно сжимает состав реакционного газа до давления полимеризации от 110 МПа до 500 МПа. Предпочтительным является использование многоступенчатых компрессоров в качестве компрессора первой ступени и компрессора второй ступени. Далее представляется возможность выделения одной или нескольких ступеней одного или обоих указанных компрессоров и разделение ступеней по отдельным компрессорам. Тем не менее каскадная конфигурация из одного компрессора первой ступени и одного компрессора второй ступени используется для сжатия состава реакционного газа до давления полимеризации. В таких случаях компрессор первой ступени представляет собой основной компрессор. Тем не менее, он обычно представляет собой одну или несколько первых ступеней компрессора первой ступени, которые сжимают газ рециркуляции из сепаратора продукта низкого давления до давления подаваемого первичного этилена, в качестве подпорного компрессора, а затем только одна или несколько последующих ступеней работают в качестве компрессора первой ступени, хотя подпорный компрессор и последующие ступени являются частью одного устройства.

В предпочтительном варианте осуществления настоящего изобретения, производственная установка содержит вверх по потоку от трубчатого реактора предварительный нагреватель для нагрева состава реакционного газа до температуры, способной инициировать реакцию полимеризации. Предварительный нагреватель предпочтительно состоит из отдельных сегментов. Эти сегменты или трубчатые конструкции предпочтительно соединяются фланцами. Трубчатые конструкции предварительного нагрева представляют собой прямые трубы, или трубчатые конструкции представляют собой колена. Предпочтительно, прямые трубы имеют длину, составляющую от 15 до 20 метров. Трубы могут крепиться фланцами к другим трубам, или трубы могут крепиться к фланцевому соединению колена. Предпочтительными коленами являются колена с изгибами на 180°, т. е. изгибами, которые имеют форму полукруга. Также возможно образование изгибов коленами таким образом, что вместе фланцами соединялось более одного колена, например, два соединенных вместе фланцами колена образовывали полукруг. Колена предпочтительно имеют небольшой радиус, т. е. предпочтительно радиус по оси колен составляет не более десятикратного среднего внутреннего диаметра колен, более предпочтительно радиус по оси колен составляет не более восьмикратного среднего внутреннего диаметра колен, и, в частности, радиус по оси колен не превышает пятикратного среднего внутреннего диаметра колен. В предпочтительном варианте осуществления настоящего изобретения, фланцы располагаются таким образом, чтобы группы фланцев центрировались друг над другом. Предпочтительным является расположение такой группы фланцев поверх другой группы, которая имеет, по меньшей мере, два фланца, более предпочтительно от 3 до 50 фланцев и наиболее предпочтительно от 5 до 30 фланцев.

В предпочтительном варианте осуществления настоящего изобретения, весь состав реакционного газа из компрессора второй ступени подается через предварительный нагреватель на вход трубчатого реактора. В другом предпочтительном варианте осуществления, только часть состава реакционного газа из компрессора второй ступени подается через предварительный нагреватель на вход трубчатого реактора, а оставшаяся часть состава реакционного газа из компрессора второй ступени, подается в виде одного или нескольких боковых потоков в трубчатый реактор ниже по потоку от входа в трубчатый реактор. В таком варианте от 30 до 90 мас. %, более предпочтительно от 40 до 70 мас. %, состава реакционного газа из компрессора второй ступени, подаются на вход трубчатого реактора, а от 10 до 70 мас. %, более предпочтительно от 30 до 60 мас. % состава реакционного газа из компрессора второй ступени, подаются в виде одного или нескольких боковых потоков в трубчатый реактор ниже по потоку от входа в трубчатый реактор.

Производственная установка для полимеризации по настоящему изобретению содержит, помимо реактора полимеризации, два или несколько рециркуляционных трубопроводов газа для повторного использования непрореагировавших мономеров в ходе реакции полимеризации. Реакционная смесь, полученная в реакторе полимеризации, направляется в первый сепаратор, часто называемый сепаратор продукта высокого давления, и разделяется на газовую фракцию и жидкую фракцию при абсолютном давлении от 15 МПа до 50 МПа. Газовая фракция отбирается из первого сепаратора и подается по рециркуляционному трубопроводу газа высокого давления на сторону всасывания компрессора второй ступени. В рециркуляционном трубопроводе газа высокого давления, газ обычно очищают несколькими последовательными стадиями очистки от нежелательных составляющих, например, захваченного полимера или олигомеров. Жидкая фракция отбирается из первого сепаратора, все еще содержащего растворенные мономеры, например, этилен и сомономеры в количестве от 20 до 40 мас. %, и направляется во второй сепаратор, часто называемый сепаратор продукта низкого давления, и далее разделяется при пониженном абсолютном давлении, составляющем от 0,1 до 0,5 МПа на полимерные и газообразные составляющие. Газовая фракция отбирается из второго сепаратора и подается по рециркуляционному трубопроводу газа низкого давления в компрессор первой ступени, предпочтительно в самую первую ступень. Кроме того, рециркуляционный трубопровод газа низкого давления, обычно включает в себя несколько стадий очистки газа от нежелательных составляющих. Производственная установка может дополнительно содержать дополнительные стадии разделения для отделения дополнительных газообразных фракций от реакционных смесей и дополнительные рециркуляционные трубопроводы газа для подачи таких дополнительных газообразных фракций, содержащих непрореагировавшие мономеры, в один из компрессоров, например, между первой стадией разделения и второй стадией разделения, работающий при промежуточном давлении.

Предпочтительным является сжатие оборотного газа, поступающего по рециркуляционному трубопроводу низкого давления, на компрессоре первой ступени до давления потока первичного сырья этиленненасыщенных мономеров, предпочтительно этилена, а затем его смешивание с потоком первичного газа и дополнительное сжатие уже смешанных газов в компрессоре первой ступени при давлении, составляющем от 10 МПа до 50 МПа. Предпочтительно компрессор первой ступени включает в себя пять или шесть ступеней сжатия: две или три до добавления потока первичного газа; и две или три после добавления потока первичного газа. Компрессор второй ступени предпочтительно содержит две ступени: первую ступень, сжимающую газ примерно от 30 МПа до 120 МПа; и вторую ступень, дополнительно сжимающую газ от примерно 120 МПа до конечного давления полимеризации.

Давление внутри реактора полимеризации предпочтительно контролируется клапаном регулировки давления, который располагается на выходе из реактора полимеризации, и через который реакционная смесь покидает реактор. Клапан регулировки давления может представлять собой любой клапанный механизм, который пригоден для снижения давления реакционной смеси, выходящей из реактора, до давления в первом сепараторе.

В предпочтительном варианте осуществления настоящего изобретения, производственная установка содержит ниже по потоку от реактора полимеризации послереакторный охладитель для охлаждения реакционной смеси. Послереакторный охладитель может располагаться выше по потоку от клапана регулировки давления или послереакторный охладитель может располагаться ниже по потоку от клапана регулировки давления. Предпочтительным является расположение послереакторного охладителя ниже по потоку от клапана регулировки давления. Послереакторный охладитель предпочтительно состоит из отдельных сегментов. Эти сегменты или трубчатые конструкции охлаждения предпочтительно соединяются фланцами. Трубчатые конструкции охлаждения представляют собой прямые трубы или трубчатые конструкции представляют собой колена. Предпочтительно, прямые трубы имеют длину, составляющую от 15 до 20 метров. Трубы могут крепиться фланцами к другим трубам, или трубы могут крепиться к фланцевому соединению колена. Предпочтительными коленами являются колена с изгибами на 180°, т. е. изгибами, которые имеют форму полукруга. Также возможно образование изгибов коленами таким образом, чтобы фланцами соединялось более одного колена, например, два соединенных вместе фланцами колена образовывали полукруг. Колена предпочтительно имеют небольшой радиус, т. е. предпочтительно радиус по оси колен составляет не более десятикратного среднего внутреннего диаметра колен, более предпочтительно радиус по оси колен составляет не более восьмикратного среднего внутреннего диаметра колен, и, в частности, радиус по оси колен не превышает пятикратного среднего внутреннего диаметра колен. В предпочтительном варианте осуществления настоящего изобретения, фланцы располагаются таким образом, чтобы группы фланцев центрировались друг над другом. Предпочтительным является расположение такой группы фланцев поверх другой группы, которая имеет, по меньшей мере, два фланца, более предпочтительно от 3 до 80 фланцев и наиболее предпочтительно от 5 до 60 фланцев.

Предпочтительным является размещение трубчатых реакторов в камере, имеющей окружающую защитную стену.

Полученные в ходе полимеризации полимерные компоненты в конце превращают в гранулы, как правило, такими устройствами как экструдеры или грануляторы.

На Рисунке 1 представлено схематическое изображение производственной установки для осуществления полимеризации этилена при высоком давлении, содержащей трубчатый реактор с непрерывным режимом работы.

Первичный этилен, обычно находящийся под давлением 1,7 МПа, сначала сжимают до давления около 30 МПа компрессором первой ступени (1a*), а затем сжимают до давления реакции примерно в 300 МПа компрессором второй ступени (1b*). Регуляторы молекулярной массы (CTA) могут добавляться в компрессор первой ступени (1a*) вместе с первичным этиленом. Сомономер может добавляться вверх по потоку от компрессора второй ступени (1b*). Реакционная смесь, выходящая из компрессора второй ступени (1b*), подается в предварительный нагреватель (2*), где реакционная смесь предварительно нагревается до температуры начала реакции, составляющей от 120 °С до 220 °С, а затем подается на вход (3*) трубчатого реактора (4*).

Трубчатый реактор (4*) в основном представляет собой длинную, толстостенную трубу с рубашками системы охлаждения для отбора выделяющегося тепла реакции из реакционной смеси через контур охлаждения (не показан).

Трубчатый реактор (4*), показанный на Рисунке 1, имеет четыре пространственно разнесенные точки ввода инициатора (5a*), (5b*), (5c*) и (5d*) для подачи инициаторов или смесей инициаторов PX1, PX2, PX3 и PX4 в реактор и, соответственно, в четыре реакционные зоны. После подачи в трубчатый реактор подходящих инициаторов свободно-радикальной полимеризации, которые разлагаются при температуре реакционной смеси, начинается реакция полимеризации.

Реакционная смесь отбирается из трубчатого реактора (4*) через клапан (6*) регулировки давления и поступает в послереакторный охладитель (7*). После этого полученный полимер отделяют от непрореагировавшего этилена и других низкомолекулярных соединений (мономеров, олигомеров, полимеров, добавок, растворителей и т. д.) в первом сепараторе (8*) и втором сепараторе (9*), выгружают и гранулируют в экструдере и грануляторе (10*).

Этилен и сомономеры, отделенные в первом сепараторе (8*), подаются обратно на вход в верхней части трубчатого реактора (4*) в контур высокого давления (11*) при 30 МПа. Отделенное в контуре высокого давления (11*) от реакционной смеси газообразное вещество сначала очищается от других примесей, по меньшей мере, на одной стадии очистки, а затем добавляется в поток мономера между компрессором первой ступени (1а*) и компрессором второй ступени (1b*). На Рисунке 1 показана одна стадии очистки, состоящая из теплообменника (12*) и сепаратора (13*). Однако можно осуществлять несколько стадий очистки. В контуре высокого давления (11*) обычно отделяют парафины.

Этилен, отделенный от во втором сепараторе (9), который дополнительно включает в себя, среди прочего, основную часть низкомолекулярных продуктов полимеризации (олигомеры) и растворитель, обрабатывают в контуре низкого давления (14*) при абсолютном давлении, составляющем от 0,1 до 0,5 МПа, в нескольких сепараторах с теплообменником, установленным между каждым из сепараторов. На Рисунке 1 представлены две стадии очистки, состоящие из теплообменников (15*) и (17*) и сепараторов (16*) и (18*). Однако можно использовать только одну стадию очистки или, предпочтительно, более двух стадий очистки. В контуре низкого давления (14*) обычно отделяют масло и парафины.

Для получения полимеров этилена с высоким коэффициентом полезного действия, трубчатый реактор должен выдерживать экстремальные внутренние напряжения в ходе изменения режимом реакции в системе. После запуска или останова производственной установки в течение короткого времени резко меняются режимы реакции. Это может быть связано с подачей в нее реакционного газа или отсутствием его подачи. Кроме того, в случае необходимости открытия предохранительных клапанов, эти клапаны также должны выдерживать экстремальные режимы. В настоящем раскрытии описывается конструкция реактора, в котором используются пространственно разнесенные вертикальные слои извилистых трубопроводов, в которых, по меньшей мере, два из этих слоев имеют, по меньшей мере, один предохранительный клапан, соединенный с трубопроводом. Было обнаружено, что эта конструкция способна выдерживать описанные выше режимы.

Настоящее раскрытие относится к производственной установке для осуществления полимеризации этилена при высоком давлении, содержащей многослойный трубчатый реактор, указанный многослойный трубчатый реактор, включающий: соединенные между собой первые трубчатые конструкции для переноса реакционной смеси высокого давления, которые образуют, по меньшей мере, один первый извилистый трубопровод и имеют, по меньшей мере, один первый предохранительный клапан, присоединенный к указанному первому трубопроводу; а многослойный трубчатый реактор дополнительно содержит соединенные между собой вторые трубчатые конструкции для переноса реакционной смеси высокого давления, которые образуют, по меньшей мере, один второй извилистый трубопровод и имеют, по меньшей мере, один второй предохранительный клапан, присоединенный к указанному второму трубопроводу. Первые трубчатые конструкции представляют собой первые прямые трубы или первые колена, а вторые трубчатые конструкции представляют собой прямые вторые трубы или вторые колена. По меньшей мере, один первый трубопровод располагается в вертикальном первом слое и, по меньшей мере, один второй трубопровод располагается в вертикальном втором слое, причем первый слой пространственно разнесен от второго слоя.

Предпочтительно, первый слой отделяется от второго слоя таким образом, чтобы расстояние между центрами первых прямых труб и центрами вторых прямых труб составляло, по меньшей мере, в 1,5 раза больше, в частности от 3 до 20 раз, среднего наружного диаметра первой и/или второй прямых труб, с учетом рубашек охлаждения.

В некоторых вариантах осуществления производственная установка дополнительно содержит соединенные между собой третьи трубчатые конструкции для переноса реакционной смеси высокого давления, которые образуют, по меньшей мере, один извилистый третий трубопровод, и, по меньшей мере, один третий трубопровод, который располагается в третьем слое. Предпочтительным является соединение, по меньшей мере, одного третьего предохранительного клапана с указанным третьим трубопроводом. В некоторых вариантах осуществления производственная установка дополнительно содержит соединенные между собой четвертые трубчатые конструкции для переноса реакционной смеси высокого давления, которые образуют, по меньшей мере, один извилистый четвертый трубопровод, и по меньшей мере один четвертый трубопровод, который располагается в четвертом слое. Предпочтительным является соединение, по меньшей мере, одного четвертого предохранительного клапана с указанным четвертым трубопроводом. В некоторых вариантах осуществления производственная установка дополнительно содержит соединенные между собой пятые трубчатые конструкции для переноса реакционной смеси высокого давления, которые образуют, по меньшей мере, один извилистый пятый трубопровод, и по меньшей мере один пятый трубопровод, который располагается в пятом слое. Предпочтительным является соединение, по меньшей мере, одного пятого предохранительного клапана с указанным пятым трубопроводом. Предпочтительным является расположение всех слоев на расстоянии от другого слоя. В предпочтительном варианте осуществления, третий слой располагается на расстоянии от первого, второго и, необязательно, третьего, четвертого и пятого слоев, и/или четвертый слой располагается на расстоянии от первого, второго, необязательно, третьего, четвертого и пятого слоев.

Было обнаружено, что при расположении трубчатого реактора в нескольких вертикальных слоях возможно не только безопасное и стабильное производство полимера этилена, но, при необходимости, и относительно простое увеличение длины реактора, ведущее к образованию удлиненных или дополнительных реакционных зон. Для типичных трубчатых реакторов это потребовало бы очень сложного изменения всей конструкции.

В одном варианте осуществления, первый слой и второй слой расположены бок о бок и/или рядом друг с другом. Однако в соответствии с настоящим раскрытием существует возможность размещать третий и/или четвертый слои и/или любые дополнительные слои между первым и вторым слоями. В предпочтительном варианте осуществления, первый и второй слои являются единственными слоями с предохранительными клапанами и любыми промежуточными слоями, напр., третьим, четвертым и/или пятым слоем, которые не имеют таких предохранительных клапанов. Такая система является менее затратной и достаточно стабильной. Однако было обнаружено, что система, в которой в каждом слое, по меньшей мере, один предохранительный клапан соединяется с трубопроводом, является особенно безопасной.

В одном варианте осуществления, первый слой представляет собой слой, расположенный в начале реакционных зон, а второй слой представляет собой последний слой. Дополнительные третий, четвертый и/или пятый слои могут располагаться между указанными первым и вторым слоями.

Предпочтительным является пространственное разнесение друг от друг всех слоев производственной установки. В предпочтительном варианте осуществления, все слои располагаются параллельно.

В предпочтительных вариантах осуществления, по меньшей мере, некоторые из первых колен, предпочтительно все первые колена, соединяют первые прямые трубы, расположенные на разных расстояниях от пола, и/или, по меньшей мере, некоторые из вторых колен, предпочтительно все вторые колена, соединяют вторые прямые трубы, расположенные на разных расстояниях от пола. Такое расположение обеспечивает эффективную компоновку внутри вертикального слоя.

Предпочтительно, первые трубчатые конструкции имеют первый средний внутренний диаметр трубы и первый средний внешний диаметр трубы, а первые колена имеют форму полукруга, имеющего первый радиус по оси колен, где первый радиус по оси колен составляет не более десятикратного первого среднего внутреннего диаметра трубы, предпочтительно не более чем восьмикратного первого среднего внутреннего диаметра трубы и, в частности, не более чем пятикратного первого среднего внутреннего диаметра трубы. Предпочтительно, вторые трубчатые конструкции имеют второй средний внутренний диаметр трубы и второй средний внешний диаметр трубы, а вторые колена имеют форму полукруга, имеющего второй радиус по оси колен, где второй радиус по оси колен составляет не более десятикратного второго среднего внутреннего диаметра трубы, в частности, не более чем восьмикратного второго среднего внутреннего диаметра трубы и, в частности, не более чем пятикратного второго среднего внутреннего диаметра трубы.

Предпочтительно, первые трубчатые конструкции пересекают первую несущую поверхность вдоль пустот между трубами для переноса реакционной смеси, и/или вторые трубчатые конструкции пересекают вторую несущую поверхность вдоль пустот между трубами для переноса реакционной смеси. Предпочтительным является, чтобы любые другие слои, как описано выше, напр., третий, четвертый и пятый слои пересекали несущую поверхность вдоль пустот между трубами для переноса реакционной смеси. В принципе, допускается создание небольших искривлений в слоях. Однако было обнаружено, что плоская конструкция является наилучшей с точки зрения стабильности, затрат и требованию к площади, когда используется обсуждаемая выше многослойная конструкция.

Количество колен в каждом трубопроводе может изменяться. В некоторых вариантах осуществления, трубопроводы имеют, по меньшей мере, три колена, предпочтительно, по меньшей мере, четыре колена и более предпочтительно от трех до 25 колен. В предпочтительном варианте осуществления трубопроводы имеют трубы, расположенные, по меньшей мере, на четырех разных расстояниях от пола, предпочтительно, по меньшей мере, на пяти разных расстояниях от пола и более предпочтительно от четырех до 26 разных расстояниях от пола.

В предпочтительных вариантах осуществления, каждый слой имеет от 5 до 50 колен, предпочтительно от 10 до 25 колен и, предпочтительно, каждый слой имеет трубы, расположенные от 6 до 51, предпочтительно от 11 до 26 разных расстояниях от пола.

Предпочтительным является по существу горизонтальный пол. Первый и второй слои ориентированы по вертикали, т. е. параллельно силе притяжения на месте производственной установки. Под угловым положением, как описано выше, понимается положение при котором отклонение по вертикали составляет не более 10°, в частности, не более 5°, предпочтительно, не более 1°. Предпочтительно, первый и/или второй слои ориентируются ортогонально по отношению к полу, т. е. отсутствует преднамеренное отклонение от перпендикуляра.

Предпочтительно, чтобы все слои, то есть первый, второй, третий, четвертый и пятый слои, соединялись друг с другом транзитными трубами, предпочтительно первой транзитной трубой первый слой со вторым слоем, второй транзитной трубой второй слой с третьим слоем, третьей транзитной трубой третий слой с четвертым слоем и четвертой транзитной трубой четвертый слой с пятым слоем. Конечно, возможно использование менее или более пяти слоев. Предпочтительно, чтобы слои, которые расположены бок о бок и/или рядом друг с другом, соединялись друг с другом соответствующими транзитными трубами, в частности, таким образом, что реакционная смесь переносилась из одного слоя в следующий слой.

В предпочтительном варианте осуществления настоящего изобретения, некоторые или все слои содержат более одного трубопровода. Трубопровод представляет собой один последовательный сегмент трубчатого реактора, который располагается в одном слое и который не прерывается соединением с предохранительным клапаном или точкой ввода инициатора. Таким образом, трубопровод в рамках настоящего раскрытия представляет собой часть трубы трубчатого реактора, спроектированной и выполненной для переноса реакционной смеси в ходе реакции смеси этилен-сомономер для получения полимера этилена. В некоторых вариантах осуществления, первый слой имеет два или три первых трубопровода, которые расположены один над другим внутри первого слоя. В некоторых вариантах осуществления, второй слой имеет два или три вторых трубопровода, которые расположены один над другим внутри второго слоя. В некоторых вариантах осуществления, третий слой имеет два или три третьих трубопровода, которые расположены один над другим внутри третьего слоя. В некоторых вариантах осуществления, четвертый слой имеет два или три четвертых трубопровода, которые расположены один над другим внутри четвертого слоя. Допускается наличие разных реакционных зон в одном слое. Однако разные трубопроводы могут также содержать одну и ту же реакционную зону.

Трубопроводы внутри слоя могут соединяться с другими трубопроводами в пределах того же слоя, но также возможно соединение указанных трубопроводов вне слоя. Это может быть соединение, проходящее через внешнее устройство для сброса давления, или соединение, которое идет из другого слоя. Кроме того, слои, расположенные бок о бок и/или рядом друг с другом, могут соединяться друг с другом не только одной транзитной трубой, но также более чем одна транзитная труба, может соединяться с более чем одним трубопроводом в слоях.

В предпочтительном варианте осуществления настоящего изобретения, производственная установка дополнительно содержит соединенные между собой трубчатые конструкции предварительного нагрева для переноса состава реакционного газа высокого давления, которые образуют, по меньшей мере, один извилистый трубопровод предварительного нагрева, а трубопровод предварительного нагрева располагается в слое, содержащем зону предварительного нагрева. Предпочтительным является соединение, по меньшей мере, одного предохранительного клапана предварительного нагрева с указанным трубопроводом предварительного нагрева. В предпочтительном варианте осуществления, по меньшей мере, один извилистый трубопровод предварительного нагрева образует отдельный слой предварительного нагрева.

В предпочтительном варианте осуществления настоящего изобретения, производственная установка содержит послереакторный охладитель и дополнительно содержит соединенные между собой трубчатые конструкции охлаждения для переноса смеси реакционного газа высокого давления, которые образуют, по меньшей мере, один извилистый трубопровод охлаждения, а трубопровод охлаждения располагается в слое, содержащем зону охлаждения. Предпочтительным является соединение, по меньшей мере, одного предохранительного клапана системы охлаждения с указанным трубопроводом охлаждения. В предпочтительном варианте осуществления, по меньшей мере, один извилистый трубопровод охлаждения образует отдельный слой охлаждения. В другом предпочтительном варианте осуществления настоящего изобретения, производственная установка не содержит отдельного охлаждающего слоя, и, по меньшей мере, один извилистый трубопровод охлаждения является частью (ями) другого слоя. В варианте осуществления, первый слой содержит первый трубопровод охлаждения для охлаждения реакционной смеси после того, как реакционная смесь покинет последнюю из реакционных зон. Предпочтительно первый трубопровод охлаждения располагается дальше от пола, чем, по меньшей мере, один первый трубопровод, в частности все первые трубопроводы, если в наличии имеется более одного. В другом варианте осуществления, второй слой также содержит второй трубопровод охлаждения для охлаждения реакционной смеси после того, как реакционная смесь покинет последнюю из реакционных зон. Предпочтительно второй трубопровод охлаждения располагается дальше от пола, чем, по меньшей мере, один второй трубопровод, в частности все вторые трубопроводы, если в наличии имеется более одного. В другом варианте осуществления, третий слой также содержит третий трубопровод охлаждения для охлаждения реакционной смеси после того, как реакционная смесь покинет последнюю из реакционных зон. Предпочтительно третий трубопровод охлаждения располагается дальше от пола, чем, по меньшей мере, один третий трубопровод, в частности все третьи трубопроводы, если в наличии имеется более одного. В другом варианте осуществления, четвертый слой также содержит четвертый трубопровод охлаждения для охлаждения реакционной смеси после того, как реакционная смесь покинет последнюю из реакционных зон. Предпочтительно четвертый трубопровод охлаждения располагается дальше от пола, чем, по меньшей мере, один четвертый трубопровод, в частности все четвертые трубопроводы, если в наличии имеется более одного. Предпочтительно, первый, второй, третий и/или четвертый трубопровод охлаждения соединяются друг с другом транзитными трубами охлаждения, в частности всеми трубами охлаждения, представленными в варианте осуществления изобретения. Предпочтительно, вышеупомянутые трубопроводы охлаждения представляют собой извилистые трубопроводы охлаждения, расположенные в соответствующих слоях. Было обнаружено, что монтаж трубопроводов охлаждения над трубопроводами, содержащими реакционные зоны, способствует очень эффективной компоновке трубчатых конструкций производственной установки.

Предохранительные клапаны могут подсоединяться к трубопроводам любым подходящим способом. Предохранительные клапаны могут устанавливаться на трубчатых конструкциях, которые ответвляются от трубопроводов. Предпочтительно предохранительные клапаны устанавливаются таким образом, чтобы реакционная смесь проходила через предохранительный клапан, а это означает, что реакционная смесь поступает из одного трубопровода одного слоя многослойного трубчатого реактора, проходит предохранительный клапан и переносится в другой трубопровод, который находится в том же слое, что и трубопровод, предшествующий предохранительному клапану, или находится в другом слое, чем трубопровод, предшествующий предохранительному клапану. Предпочтительно, предохранительные клапаны предшествуют и следуют за трубопроводами, которые расположены в одном слое многослойного трубчатого реактора. Предпочтительно трубчатый реактор располагается в пространстве таким образом, что предохранительные клапаны соединяются с трубопроводами, которые расположены в нижних частях соответствующих слоев. Кроме того, существует возможность соединения двух или нескольких предохранительных клапанов с трубопроводами, расположенными в одном слое. Например, два или несколько первых трубопроводов могут соединяться с двумя разными первыми предохранительными клапанами, или два или несколько вторых трубопроводов могут соединяться с двумя разными вторыми предохранительными клапанами, или два или несколько третьих трубопроводов могут соединяться с двумя разными третьими предохранительными клапанами, или два или несколько четвертых трубопроводов могут соединяться с двумя разными четвертыми предохранительными клапанами, или два или несколько пятых трубопроводов могут соединяться с двумя разными пятыми предохранительными клапанами. Следовательно, каждый слой, выполненный таким образом, обладает особенно эффективным сбросом давления, причем все указанные предохранительные клапаны могут крепиться к полу. Реакционная смесь, поступающая из одного первого трубопровода, может направляться через первый предохранительный клапан в другой первый трубопровод в том же слое.

В некоторых вариантах осуществления, первый предохранительный клапан содержит первую опорную конструкцию, в частности, первую опорную подушку, которая прикреплена к полу, и/или второй предохранительный клапан содержит вторую опорную конструкцию, в частности вторую опорную подушку, которая прикреплена к полу. Предпочтительно, чтобы третий и четвертый предохранительные клапаны, в частности, все предохранительные клапаны в многослойном трубчатом реакторе, крепились к полу такими опорными конструкциями, в частности третьими, четвертыми и / или пятыми опорными конструкциями, предпочтительно опорными подушками для третьего, четвертого и/или пятого предохранительных клапанов. Было обнаружено, что при существующей конструкции реактора возможно и достаточно устанавливать предохранительные клапаны только в нижней части, т. е. крепить предохранительные клапаны к полу. Типовые конструкции трубчатых реакторов высокого давления часто требуют расположения и закрепления предохранительных клапанов высоко над полом, поскольку части трубопроводов, например, система трубчатых конструкций, имеет большую длину и сброса давления в нижней части недостаточно. Использование предохранительных клапанов, использующих опорные конструкции, в частности опорные подушки, которые непосредственно прикреплены к полу, обеспечивает лучшую компенсацию вибраций, а предохранительные клапаны лучше противостоят воздействию при аварийном останове. Пол обычно не подвергается значительным вибрациям. Часто он представляет собой бетонный пол. Таким образом, если предохранительные клапаны крепятся непосредственно к упомянутому полу, то предохранительные клапаны лучше защищены от вибраций или ударов. Благодаря многослойной структуре можно легко реализовать конструкцию реактора, в которой первый и второй предохранительные клапаны, в частности все предохранительные клапаны, располагаются в нижней части.

В некоторых вариантах осуществления, первая и вторая опорные конструкции содержат или представляют собой бетонные плиты и/или металлические пластины, жестко соединенные с указанным полом камеры, в частности опорную конструкцию, которая представляет собой опорную подушку, содержащую, по меньшей мере, одну бетонную плиту и/или, по меньшей мере, одну металлическую пластину, предпочтительно, и бетонную плиту и, по меньшей мере, одну металлическую пластину. Третья, четвертая и пятая опорные конструкции также могут содержать или представлять собой бетонные плиты и/или металлические пластины, закрепленные на полу камеры, в частности, опорные конструкции, которые представляют собой опорные подушки, каждая из которых содержит, по меньшей мере, одну бетонную плиту и/или, по меньшей мере, одну металлическую пластину, предпочтительно, и бетонную плиту и, по меньшей мере, одну металлическую пластину. Было обнаружено, что такие конструкции менее подвержены воздействию вибраций и жестко крепят предохранительные клапаны. Упомянутые опорные конструкции также особенно пригодны для монтажа предохранительных клапанов с реперной точкой, как описано ниже.

Предпочтительно, чтобы, по меньшей мере, один из предохранительных клапанов крепился к полу таким образом, чтобы исключить любое смещение. Такой неподвижный предохранительный клапан, жестко соединенный с полом, можно назвать предохранительным клапаном с реперной точкой. В предпочтительном варианте осуществления, каждый слой, в частности, первый и второй слои, соединен, по меньшей мере, с одним предохранительным клапаном с реперной точкой или, по меньшей мере, с одним клапаном регулировки давления с реперной точкой. Предпочтительно, в одном варианте осуществления, первый и/или второй предохранительный клапан представляет собой такой предохранительный клапан с реперной точкой, т. е. первый предохранительный клапан с реперной точкой и/или второй предохранительный клапан с реперной точкой. Кроме того, третий, четвертый и пятый предохранительный клапан могут представлять собой такой предохранительный клапан с реперной точкой.

Предпочтительно, один или несколько первых трубопроводов соединены с первым каркасом, жестко прикрепленным к полу, и один или несколько вторых трубопроводов соединены с первым или со вторым каркасом, жестко прикрепленным к полу, где первый и второй предохранительный клапан расположены на расстоянии от упомянутого первого каркаса и/или второго каркаса.

Предпочтительно, первый и второй предохранительные клапаны соединяются с камерой сброса давления, содержащей охлаждающее вещество, предпочтительно воду. В случае аварийного останова реакционная смесь, выпущенная через предохранительные клапаны, охлаждается водой перед выпуском полученного газа. Таким способом могут также сохраняться полимеры. Камера сброса давления предпочтительно имеет отводной патрубок, который может представлять собой вытяжную трубу.

Предпочтительно, по меньшей мере, один слой соединен с клапаном регулировки давления. В одном варианте осуществления, клапан регулировки давления крепится к полу, предпочтительно таким образом, чтобы компенсировалось любое воздействие, вызванное трубопроводами, напр., в ходе теплового расширения или сжатия, или при взрыве или горении.

Предпочтительно, первый слой имеет верхнюю часть, направленную в сторону от пола, а также нижнюю часть, направленную в сторону пола, и имеет первую боковую часть, которая находится ближе к первому предохранительному клапану и/или соединяется с первым предохранительным клапаном, в частности, с упомянутым выше первым предохранительным клапаном с реперной точкой, и имеет вторую боковую часть, которая находится дальше от неподвижного первого предохранительного клапана. Предпочтительно, чтобы первая боковая часть выполнялась в виде неподвижной боковой части, что означает, что первые трубчатые конструкции на первой боковой части жестко монтируются и остаются, по существу, на месте, даже при повышении температуры и/или создании давления, а вторая боковая часть выполнялась в виде регулируемой боковой части, что означает, что первые трубчатые конструкции на второй боковой части монтируются подвижными, и первые трубчатые конструкции на второй боковой части могут оттягиваться и/или вытягиваться в сторону, в частности, от первый боковой части при изменении режимов, в частности, при повышении температуры и/или создании давление. Предпочтительно также, что второй слой имеет верхнюю часть, направленную в сторону от пола, а также нижнюю часть, направленную в сторону пола, и имеет первую боковую часть, которая находится ближе к второму предохранительному клапану и/или соединяется со вторым предохранительным клапаном, в частности, с упомянутым выше вторым предохранительным клапаном с реперной точкой, и имеет вторую боковую часть, которая находится дальше от неподвижного первого предохранительного клапана. Предпочтительно, что первая боковая часть второго слоя выполняется в виде неподвижного боковой части, что означает, что вторые трубчатые конструкции на первой боковой части жестко монтируются и остаются, по существу, на месте, а вторая боковая часть выполняется в виде регулируемой боковой части, что означает, что вторые трубчатые конструкции на второй боковой части монтируются подвижными, а вторые трубчатые конструкции на второй боковой части могут оттягиваться и/или вытягиваться в сторону, в частности, от первый боковой части при изменении режимов.

В одном варианте осуществления, третий, четвертый и/или пятый слой, в частности все слои, каждый имеет неподвижную первую боковую часть и регулируемую вторую боковую часть, как обсуждалось выше. В некоторых вариантах осуществления, верхняя часть первого слоя может иметь то же расстояние от пола, что и верхняя часть второго, третьего, четвертого и/или пятого слоя. Было обнаружено, что предохранительные клапаны, которые прикреплены к полу, можно лучшим образом скомбинировать с описанной многослойной конструкцией, если другая противоположная часть, т. е. вторая боковая часть, не прикреплена таким же образом к полу. Таким образом, вторая боковая часть является подвижной или, по меньшей мере, более гибкой, чем первая боковая часть, гарантируя, что при изменении температуры также изменяется в размере и многослойный трубчатый реактор, а указанное изменение компенсируется на стороне второй боковой части. Предпочтительно, что вторая боковая часть является подвижной, тогда как первая боковая часть остается неподвижной при изменении температуры. Предпочтительно, что используются предохранительные клапаны с реперной точкой для сохранения неподвижности боковых частей.

Предпочтительные трубчатые реакторы имеют, по меньшей мере, две реакционные зоны, предпочтительно от 2 до 6 реакционных зон и более предпочтительно от 2 до 5 реакционных зон, хотя количество реакционных зон определяется числом точек подачи инициатора. В контексте настоящего раскрытия, реакционная зона начинается в точке подачи инициаторов свободно-радикальной полимеризации, например, кислорода и/или пероксидов, в трубчатый реактор.

В некоторых вариантах осуществления, первый слой содержит несколько или все трубопроводы первой реакционной зоны, а второй слой содержит несколько или все трубопроводы второй реакционной зоны. Можно также предусмотреть, что второй слой не содержит вторую реакционную зону, а только продолжает первую реакционную зону.

В некоторых вариантах осуществления, первый и/или второй слой содержит трубопроводы, по меньшей мере, из двух реакционных зон внутри указанного слоя. В особенно предпочтительном варианте осуществления, первый слой имеет только трубопроводы из одной реакционной зоны, т. е. первой реакционной зоны, а второй слой продолжается трубопроводами из первой реакционной зоны, а также содержит трубопроводы из второй реакционной зоны.

Также предлагается способ аварийного останова в указанной производственной установке, как описано выше, включающий стадии:

I) полимеризации этилена или сополимеризации этилена и одного или нескольких сомономеров при температуре, составляющей от 100 °С до 350 °С и давлении, составляющем от 110 МПа до 500 МПа;

II) прекращения подачи состава реакционного газа в первый трубопровод и;

III) снижения давления внутри одного или нескольких первых трубопроводах и одного или нескольких вторых трубопроводах с использованием первого предохранительного клапана и второго предохранительного клапана, причем первый предохранительный клапан и второй предохранительный клапан выпускают реакционную смесь, содержащую этилен, в камеру сброса давления, содержащую охлаждающее вещество.

Указанные предохранительные клапаны, прикрепленные к полу, значительно повышают безопасность при останове производственной установки.

Предлагается способ получения полимера этилена на производственной установке, как описано выше, включающий полимеризацию этилена или сополимеризацию этилена и одного или нескольких сомономеров при температуре, составляющей от 100 °С до 350 °С и давлении, составляющем от 110 МПа до 500 МПа. Предпочтительно производственная установка содержит многослойный трубчатый реактор, который, включает: соединенные между собой первые трубчатые конструкции для переноса реакционной смеси высокого давления, в котором первые трубчатые конструкции представляют собой первые прямые трубы или первые колена, в котором соединенные между собой первые трубчатые конструкции образуют, по меньшей мере, один извилистый первый трубопровод, и, по меньшей мере, один первый предохранительный клапан, присоединенный к указанному первому трубопроводу; многослойный трубчатый реактор, дополнительно включающий: соединенные между собой вторые трубчатые конструкции для переноса реакционной смеси высокого давления, в котором вторые трубчатые конструкции представляют собой вторые прямые трубы или вторые колена, в котором соединенные между собой вторые трубчатые конструкции образуют, по меньшей мере, один извилистый второй трубопровод, и, по меньшей мере, один второй предохранительный клапан, присоединенный к указанному второму трубопроводу, в котором, по меньшей мере, один первый трубопровод располагается в вертикальном первом слое и, по меньшей мере, один второй трубопровод располагается в вертикальном втором слое, в котором первый слой пространственно разнесен от второго слоя.

Предпочтительно вышеописанный способ включает стадии:

a) сжатия состава реакционного газа;

b) предпочтительно, предварительного нагрева указанного состава реакционного газа, в частности, с использованием трубопровода предварительного нагрева, описанного выше;

c) подачи состава реакционного газа в первый слой, где в первый трубопровод добавляется первый инициатор, таким образом, запускающий реакцию в первой реакционной зоне с получением первой реакционной смеси газа и полимера;

d) переноса первой реакционной смеси во второй слой, где во второй трубопровод добавляется второй инициатор, таким образом, запускающий реакцию во второй реакционной зоне с получением второй реакционной смеси газа и полимера, причем, предпочтительно, первая реакционная смесь газа и полимера проходит через второй трубопровод, который представляет собой часть первой реакционной зоны, перед добавлением второго инициатора;

е) переноса, предпочтительно, второй реакционной смеси газа и полимера в третий слой, где в третий трубопровод добавляется третий инициатор, таким образом, запускающий реакцию в третьей реакционной зоне с получением третьей реакционной смеси газа и полимера, причем, предпочтительно вторая реакционная смесь газа и полимера проходит через третий трубопровод, который представляет собой часть второй реакционной зоны, перед добавлением третьего инициатора;

f) переноса, предпочтительно, третьей реакционной смеси газа и полимера в четвертый слой, где в четвертый трубопровод добавляется четвертый инициатор, таким образом, запускающий реакцию в четвертой реакционной зоне с получением четвертой реакционной смеси газа и полимера, причем, предпочтительно, третья реакционная смесь газа и полимера проходит через четвертый трубопровод, который представляет собой часть третьей реакционной зоны, перед добавлением третьего инициатора;

g) переноса, предпочтительно, четвертой реакционной смеси газа и полимера в пятый слой, где в пятый трубопровод добавляется пятый инициатор, таким образом, запускающий реакцию в пятой реакционной зоне с получением пятой реакционной смеси газа и полимера, причем, предпочтительно, пятая реакционная смесь газа и полимера проходит через пятый трубопровод, который является частью четвертой реакционной зоны, перед добавлением пятого инициатора;

h) переноса второй, третьей, четвертой или пятой реакционной смеси газа и полимера, по меньшей мере, в один трубопровод охлаждения, в частности в четвертый, третий, второй и/или первый трубопроводы охлаждения, которые представляют собой частью четвертого слоя, третьего слоя, второго слоя и/или первого слоя, соответственно; и

i) переноса указанной охлажденной второй, третьей, четвертой или пятой реакционной смеси газа и полимера в сепаратор продукта высокого давления и отделение остаточного газа от полимера.

Другой предпочтительный вариант осуществления способа включает стадии:

a') сжатия состава реакционного газа;

b') предпочтительно, предварительного нагрева указанного состава реакционного газа, в частности, с использованием трубопровода предварительного нагрева, описанного выше;

c') подачи состава реакционного газа в первый слой, где в первый трубопровод добавляется первый инициатор, таким образом, запускающий реакцию в первой реакционной зоне с получением первой реакционной смеси газа и полимера;

d') переноса, предпочтительно, первой реакционной смеси газа и полимера в третий слой, где в третий трубопровод добавляется третий инициатор, таким образом, запускающий реакцию в третьей реакционной зоне с получением третьей реакционной смеси газа и полимера, причем, предпочтительно вторая реакционная смесь газа и полимера проходит через третий трубопровод, который представляет собой часть второй реакционной зоны, перед добавлением третьего инициатора;

е') переноса, предпочтительно, третьей реакционной смеси газа и полимера в четвертый слой, где в четвертый трубопровод добавляется четвертый инициатор, таким образом, запускающий реакцию в четвертой реакционной зоне с получением четвертой реакционной смеси газа и полимера, причем, предпочтительно, третья реакционная смесь газа и полимера проходит через четвертый трубопровод, который представляет собой часть третьей реакционной зоны, перед добавлением третьего инициатора;

f') переноса, предпочтительно, четвертой реакционной смеси газа и полимера в пятый слой, где в пятый трубопровод добавляется пятый инициатор, таким образом, запускающий реакцию в пятой реакционной зоне с получением пятой реакционной смеси газа и полимера, причем, предпочтительно, четвертая реакционная смесь газа и полимера проходит через пятый трубопровод, который представляет собой часть четвертой реакционной зоны, перед добавлением пятого инициатора;

g') переноса третьей, четвертой или пятой реакционной смеси во второй слой, где во второй трубопровод добавляется второй инициатор, таким образом, запускающий реакцию во второй реакционной зоне с получением второй реакционной смеси газа и полимера, причем, предпочтительно, первая реакционная смесь газа и полимера проходит через второй трубопровод, который представляет собой часть первой реакционной зоны, перед добавлением второго инициатора;

h') переноса второй реакционной смеси газа и полимера, по меньшей мере, в один трубопровод охлаждения, в частности в четвертый, третий, второй и/или первый трубопроводы охлаждения, которые представляют собой часть четвертого слоя, третьего слоя, второго слоя и/или первого слоя, соответственно; и

i') переноса указанной охлажденной второй реакционной смеси газа и полимера в сепаратор продукта высокого давления и отделение остаточного газа от полимера.

Предпочтительно способ производства ПЭНП и/или способ аварийного останова осуществляется в производственной установке, как описано в этом раскрытии. Предпочтительно, производственная установка представляет собой вышеописанную производственную установку. Было обнаружено, что вышеописанные преимущества производственной установки, в частности, применимы к этому способу производства ПЭНП и/или способу аварийного останова.

На Рисунке 2 представлено схематическое изображение вертикального разреза производственной установки (1) для осуществления полимеризации этилена при высоком давлении, содержащей многослойный трубчатый реактор, оборудованный камерой, содержащей: пол (35), первую стену (29) и противоположную вторую стену (31). Многослойный трубчатый реактор содержит соединенные между собой первые трубчатые конструкции (7, 7’, 9, 9’, 11, 11’) для переноса реакционной смеси высокого давления. Первые трубчатые конструкции (7, 7’, 9, 9’, 11, 11’) образуют два извилистых первых трубопровода (5, 5’), причем один первый трубопровод (5) расположен ближе к полу, чем другой первый трубопровод (5’) и имеют один первый предохранительный клапан (13), присоединенный к указанным первым трубопроводам (5, 5’). Многослойный трубчатый реактор также содержит соединенные между собой вторые трубчатые конструкции для переноса реакционной смеси высокого давления, образующие, по меньшей мере, один извилистый второй трубопровод, который не показан на Рисунке 1. Два трубопровода (5, 5’) расположены один над другим в первом вертикальном слое (3). Первые трубчатые конструкции содержат первые прямые трубы (7, 7') и первые колена (9, 9', 11, 11'), причем первые колена (9, 9', 11, 11') соединяют первые трубы (7, 7'), которые расположены на разных расстояниях от пола (35).

Первый предохранительный клапан (13) соединен трубами (15, 15') с верхними и нижними первыми трубопроводами (5, 5'), а другой трубой (21) с камерой (23) сброса давления, содержащей воду в качестве охлаждающего вещества и вытяжную трубу (25).

Первый предохранительный клапан (13) содержит первую опорную конструкцию (19), которая крепится к полу (35), причем указанные первые опорные конструкции представляют собой бетонные плиты и/или металлические пластины жестко соединенные с указанным полом (35).

Сжатый и предварительно нагретый состав реакционного газа поступает в трубопровод (5) в точке (61), в которую также подается инициатор в состав реакционного газа (не показано). Полученная реакционная смесь покидает трубопровод (5) по трубе (15), проходит через первый предохранительный клапан (13) и поступает в трубопровод (5 ') по трубе (15'). В случае открытия первого предохранительного клапана (13), реакционная смесь, содержащаяся в первых трубопроводах (5, 5'), может быть подана в камеру сброса давления (23) по трубе (21).

Первый слой имеет верхнюю часть (41), направленную в сторону от пола (35), а также нижнюю часть (43), направленную в сторону пола и неподвижную первую боковую часть (45) и регулируемую вторую боковую часть (47), где неподвижная первая боковая часть (45) находится ближе к первому предохранительному клапану (13), где регулируемая вторая боковая часть (47) устанавливается таким образом, что она может оттягиваться и/или вытягиваться в сторону от неподвижной первой боковой части (45) при повышении температуры. Первые трубопроводы (5, 5’) монтируются на металлическом каркасе (17).

На Рисунке 3 показан вид в разрезе первых трубопроводов (5, 5’) первого слоя (3), изображенных на Рисунке 2, а именно вид в разрезе первой боковой части (45). Колена (11, 11′) и первые прямые трубы (7, 7′) и другие первые прямые трубы (7, 7 ′) окончательно соединяются между собой прижимными фланцами (33).

Хотя на Рисунках 2 и 3 показан первый слой, следует понимать, что другие слои, в частности слой предварительного нагрева, второй слой, третий слой, четвертый слой и/или пятый слой, могут формироваться одинаково или аналогично, т. е. извилистыми трубопроводами в плоском слое. Существует возможность добавления дополнительных трубопроводов, прокладываемых поверх существующего трубопровода, напр., для охлаждения или для образования дополнительных реакционных зон. Одна возможная комбинации слоев представлена на Рисунках 4 и 5.

На Рисунке 4 представлено схематическое изображение компоновочного плана производственной установки (101) для осуществления полимеризации этилена при высоком давлении, имеющей камеру, содержащую пол (135), окружающие стены (129, 131, 153, 155) и вертикальный многослойный трубчатый реактор (100). Многослойный трубчатый реактор (100) содержит соединенные между собой первые трубчатые конструкции (107) для переноса реакционной смеси высокого давления, образующие, по меньшей мере, один извилистый первый трубопровод (105) и имеющие первый предохранительный клапан (113), соединенный с указанным первым трубопроводом (105). Многослойный трубчатый реактор (100) дополнительно содержит соединенные между собой вторые трубчатые конструкции (207) для переноса реакционной смеси высокого давления, образующие, по меньшей мере, один извилистый второй трубопровод (205) и имеющие второй предохранительный клапан (213), соединенный с указанным вторым трубопроводом (205), в котором, по меньшей мере, один первый трубопровод (105) располагается в вертикальном первом слое (103), и, по меньшей мере, один второй трубопровод (205) располагается во втором слое (203), в котором первый слой (103) располагается на расстоянии от второго слоя (203), а транзитная труба (133) соединяет первый слой (103) со вторым слоем (203).