Технология непрерывного отвода и регулирование давления в реакторах полимеризации - RU2536204C2

Код документа: RU2536204C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

[0001] Настоящее изобретение в целом относится к получению полиолефинов и, более конкретно, к технологиям и системам, в которых используют два или более реакторов полимеризации в реакторной системе для получения полиолефинов.

[0002] Этот раздел предназначен для ознакомления читателя с аспектами уровня техники, которые могут быть связаны с аспектами настоящего описания, изложенными и/или заявленными ниже. Полагают, что эти сведения будут полезны для обеспечения читателя общей информацией, способствующей лучшему пониманию различных аспектов настоящего изобретения. Соответственно, следует понимать, что представленные утверждения должны быть интерпретированы с этой точки зрения и не являются признаниями известного уровня техники.

[0003] По мере успешного развития химических и нефтехимических технологий продукты таких технологий становятся все более распространенными в обществе. В частности, по мере развития методов связывания элементарных звеньев простых молекул в более длинные цепи (или полимеры) полимерные продукты, обычно в форме различных пластмасс, все чаще включали в различные бытовые изделия. Например, полиолефиновые полимеры, такие как полиэтилен, полипропилен и их сополимеры, используют для упаковки товаров в розничной торговле и фармацевтических продуктов, упаковки пищевых продуктов и напитков (таких как бутылки для соков и газированных напитков), для производства бытовых контейнеров (таких как ведра и коробки), бытовых изделий (таких как различные устройства, мебель, ковровые покрытия и игрушки), автомобильных деталей, труб, трубопроводов и различных промышленных продуктов.

[0004] Полиолефины можно получать из различных мономеров, таких как этилен, пропилен, бутен, пентен, гексен, октен, децен и другие элементарные звенья. При использовании для полимеризации одного мономера указанный полимер называют гомополимером, тогда как объединение различных мономеров позволяет получить сополимер или терполимер и т.д. Мономеры можно загрузить в реактор полимеризации, такой как жидкофазный реактор или газофазный реактор, в котором они превращаются в полимеры. В жидкофазном реакторе для переноса содержимого реактора в качестве разбавителя можно использовать инертный углеводород, такой как изобутан, пропан, н-пентан, изопентан, неопентан и/или н-гексан. В реактор можно также ввести катализатор для стимулирования реакции полимеризации. Примером такого катализатора является оксид хрома, содержащий шестивалентный хром на кремневой подложке. В отличие от мономеров катализаторы в целом не расходуются в реакции полимеризации.

[0005] По мере роста полимерных цепей в процессе полимеризации образуются твердые частицы, известные как “пухообразные частицы”, или “хлопья”, или “порошок”. Пухообразные частицы могут обладать одним или более представляющими интерес свойствами, в частности плавильными, физическими, реологическими и/или механическими свойствами, такими как плотность, индекс расплава (Ml), скорость течения расплава (MFR), содержание сополимера, содержание сомономера, модули и кристалличность. В зависимости от изделия, в котором будут применяться полиолефиновые пухообразные частицы или впоследствии гранулированные пухообразные частицы, могут быть предпочтительными те или иные свойства пухообразных частиц. На свойства пухообразных частиц может влиять регулирование условий реакции внутри реактора, таких как температура, давление, химические концентрации, скорость образования полимера, тип катализатора и т.д.

[0006] При некоторых обстоятельствах для достижения определенных требуемых характеристик полимера для общих условий полимеризации может потребоваться использование более одного реактора, причем в каждом реакторе имеется свой собственный набор условий. Такие полимеры могут представлять собой многомодальные полимеры, в которых по меньшей мере два полимера, каждый из которых характеризуется разной молекулярно-массовой долей, объединены в один полимерный продукт. В широком смысле полиолефин, полученный в каждом реакторе, будет суспендирован в разбавителе с образованием суспендированного продукта. Реакторы могут быть соединены последовательно, так что суспендированный продукт из одного реактора может быть перенесен в следующий реактор и т.д., до получения полимера с требуемым набором характеристик. Например, бимодальный полимер можно получить в двух последовательно соединенных реакторах; для получения трехмодального полимера может потребоваться три реактора и т.п.

[0007] В некоторых случаях поток суспензии, транспортируемый из одного реактора в следующий, может быть нестабильным (например, вследствие неравномерного распределения твердых веществ в суспензии), что приводит к “высаливанию” твердых веществ из разбавителя. Такая ситуация может быть причиной закупорки при транспортировке или может вызвать закупорку реактора, приводящую к его засорению. В тех случаях, когда закупорка может привести к отклонениям от набора требуемых условий реакции, полимерный продукт, полученный в реакторе, может не соответствовать необходимым техническим требованиям; то есть этот продукт может быть “некондиционным”. Как можно понять, засорение одного или более последовательно расположенных реакторов может привести к получению конечного полиолефина, образующегося в такой системе, который в значительной степени является некондиционным. В экстремальных ситуациях или в ситуациях неуправляемого засорения контроль за указанным процессом может быть полностью потерян и часть системы, содержащая последовательно расположенные реакторы, может быть закупорена полимером, что потребует продолжительного простоя (например, от одной до трех недель) для очистки. К сожалению, в течение этого времени система полимеризации не может функционировать и производство полиолефина может быть остановлено. Таким образом, может быть желательным избегать засорения путем предотвращения закупорки реактора и поддерживания суспензии в стабильном состоянии при транспортировке. Совершенствование такого процесса, в котором используют несколько последовательно соединенных реакторов, может привести к повышению эффективности, уменьшению времени простоя системы и увеличению общего объема производства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008] Преимущества настоящего изобретения могут стать очевидными после прочтения прилагаемого подробного описания и рассмотрения чертежей, на которых:

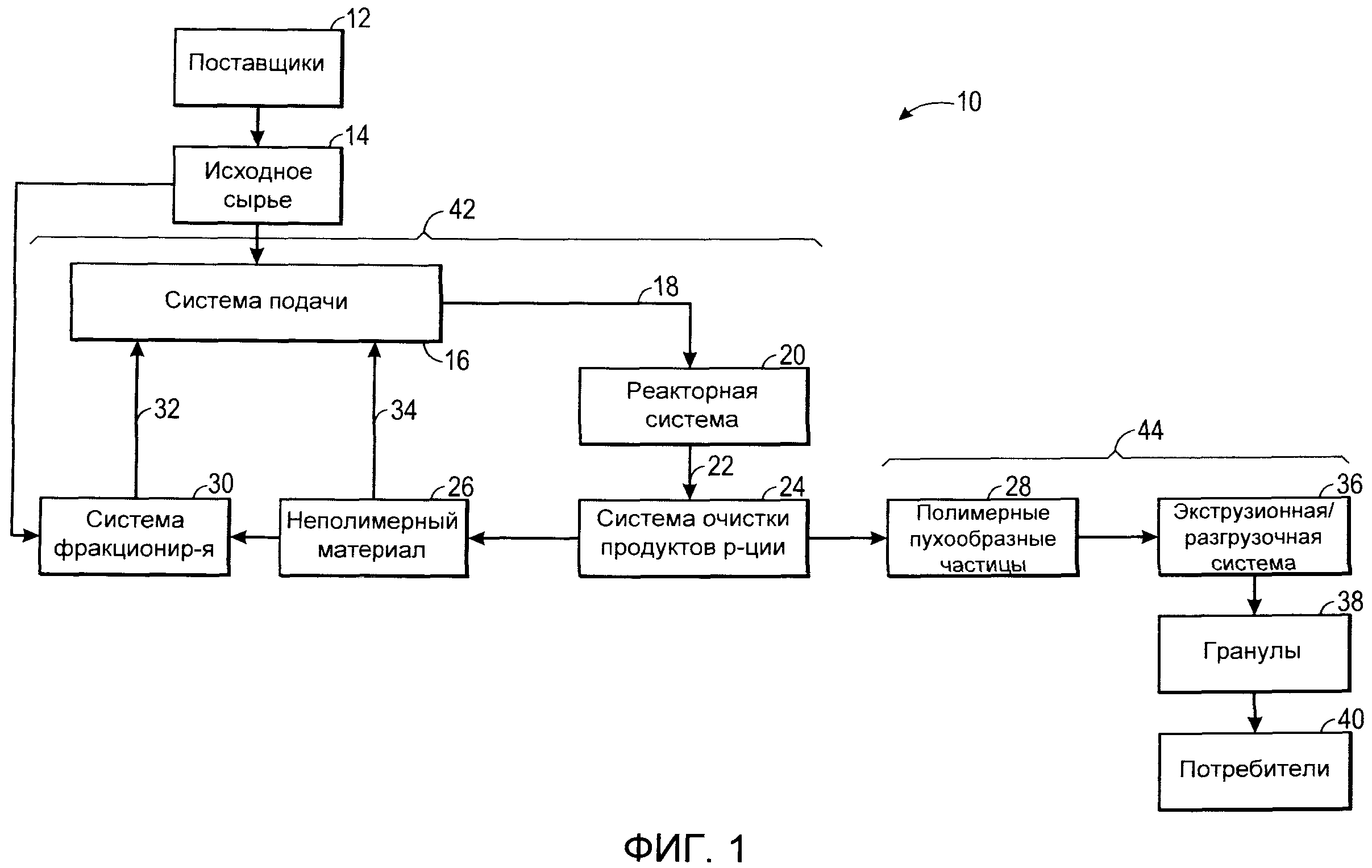

[0009] Фиг.1 представляет собой техническую блок-схему, на которой изображена производственная система полиолефина для непрерывного получения полиолефинов согласно варианту реализации настоящей технологии;

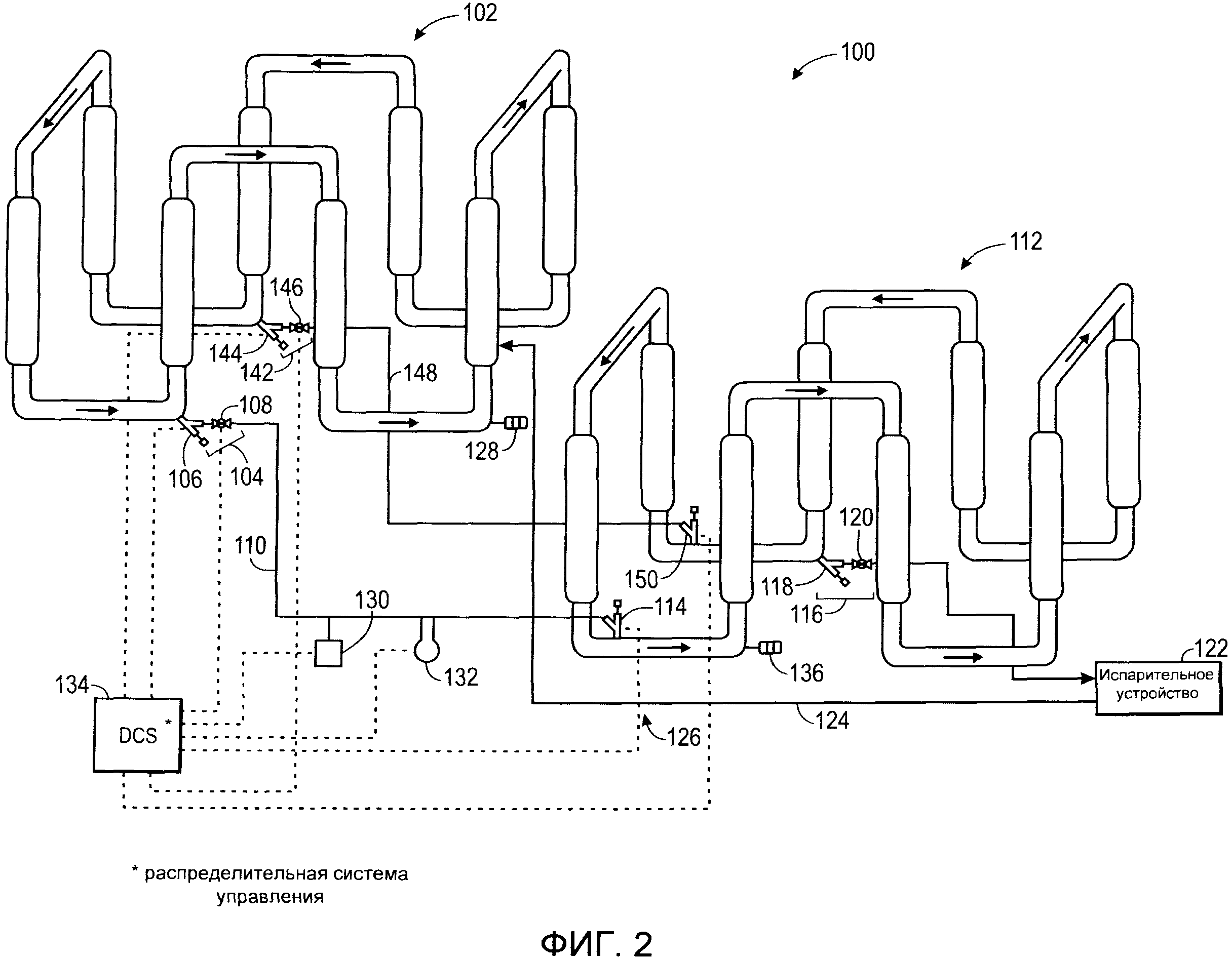

[0010] Фиг.2 представляет собой схематическое изображение двойной реакторной системы согласно варианту реализации настоящей технологии;

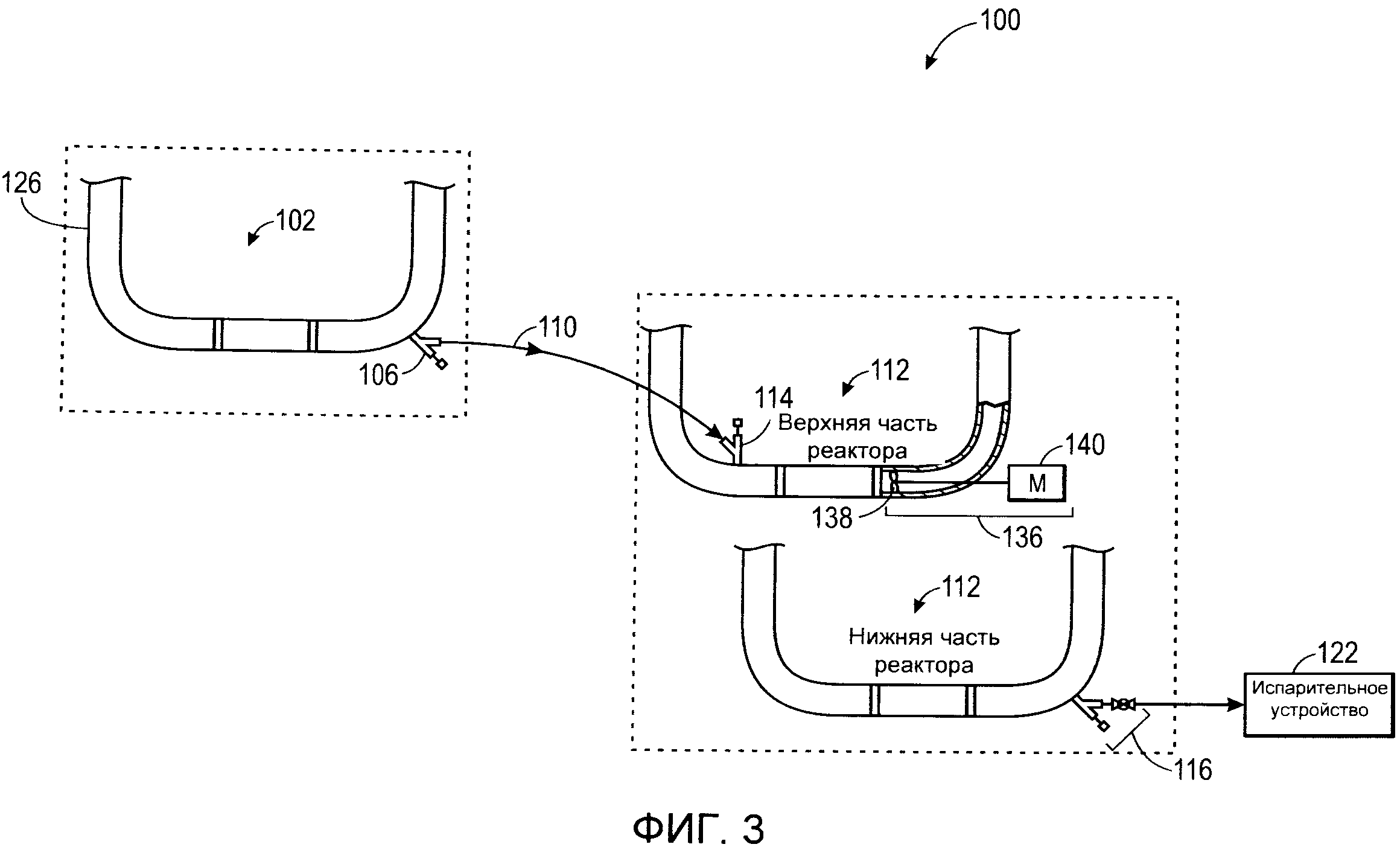

[0011] Фиг.3 представляет собой изображение отводного устройства непрерывного действия двойной реакторной системы согласно варианту реализации настоящей технологии;

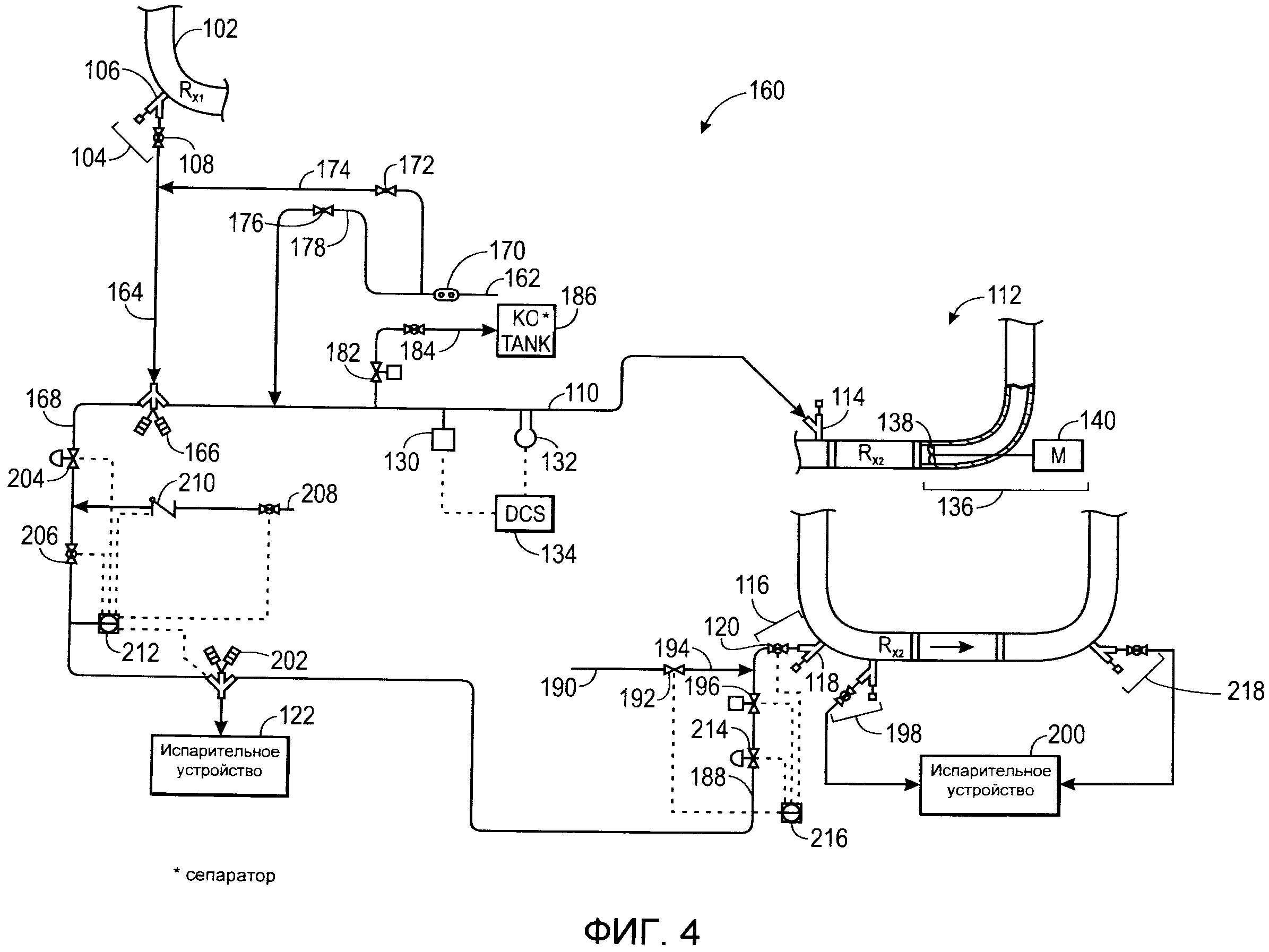

[0012] Фиг.4 представляет собой изображение конструктивных элементов системы трубопроводов двойной реакторной системы согласно варианту реализации настоящей технологии;

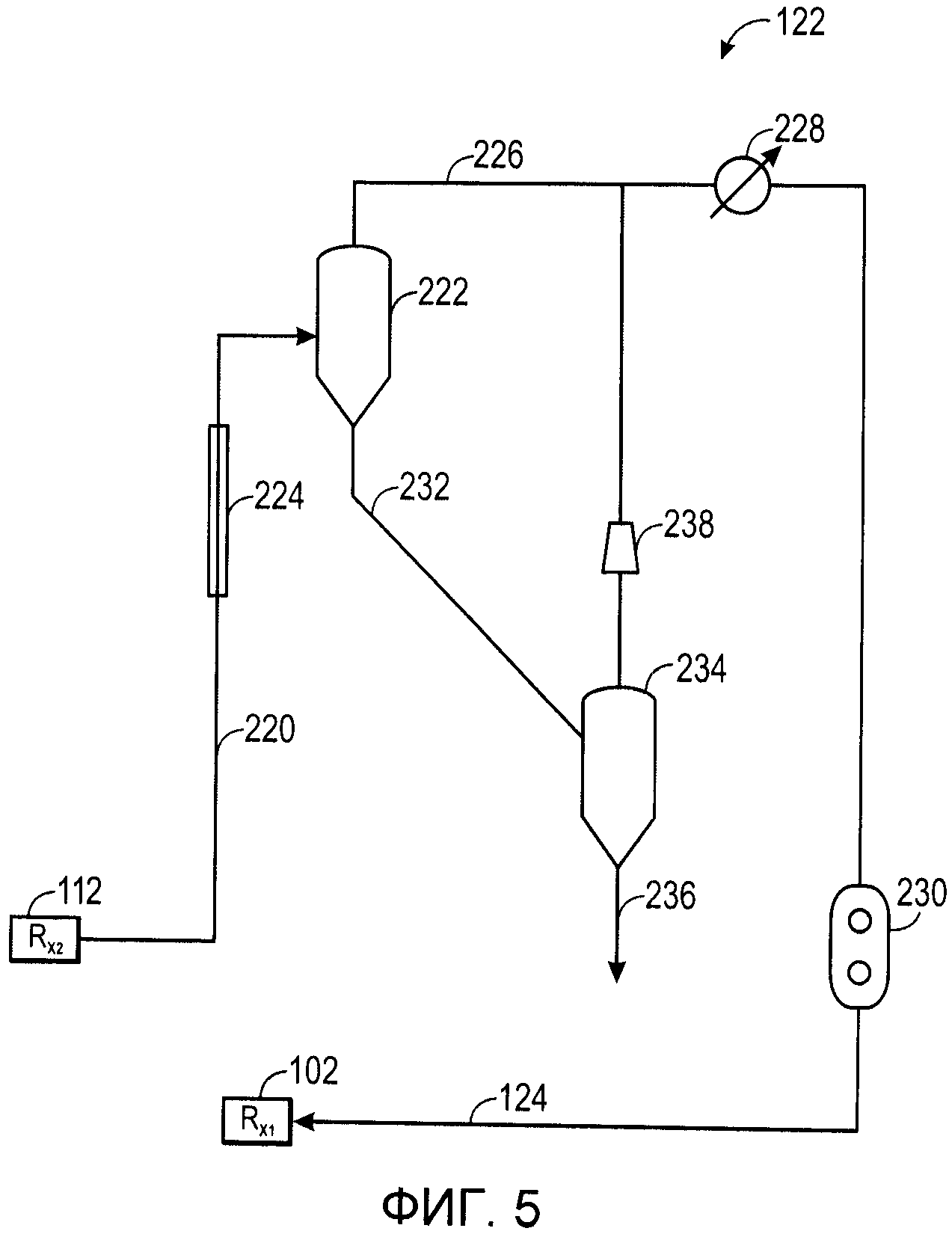

[0013] Фиг.5 представляет собой изображение испарителя для извлечения полиолефина и рециркуляции разбавителя согласно варианту реализации настоящей технологии; и

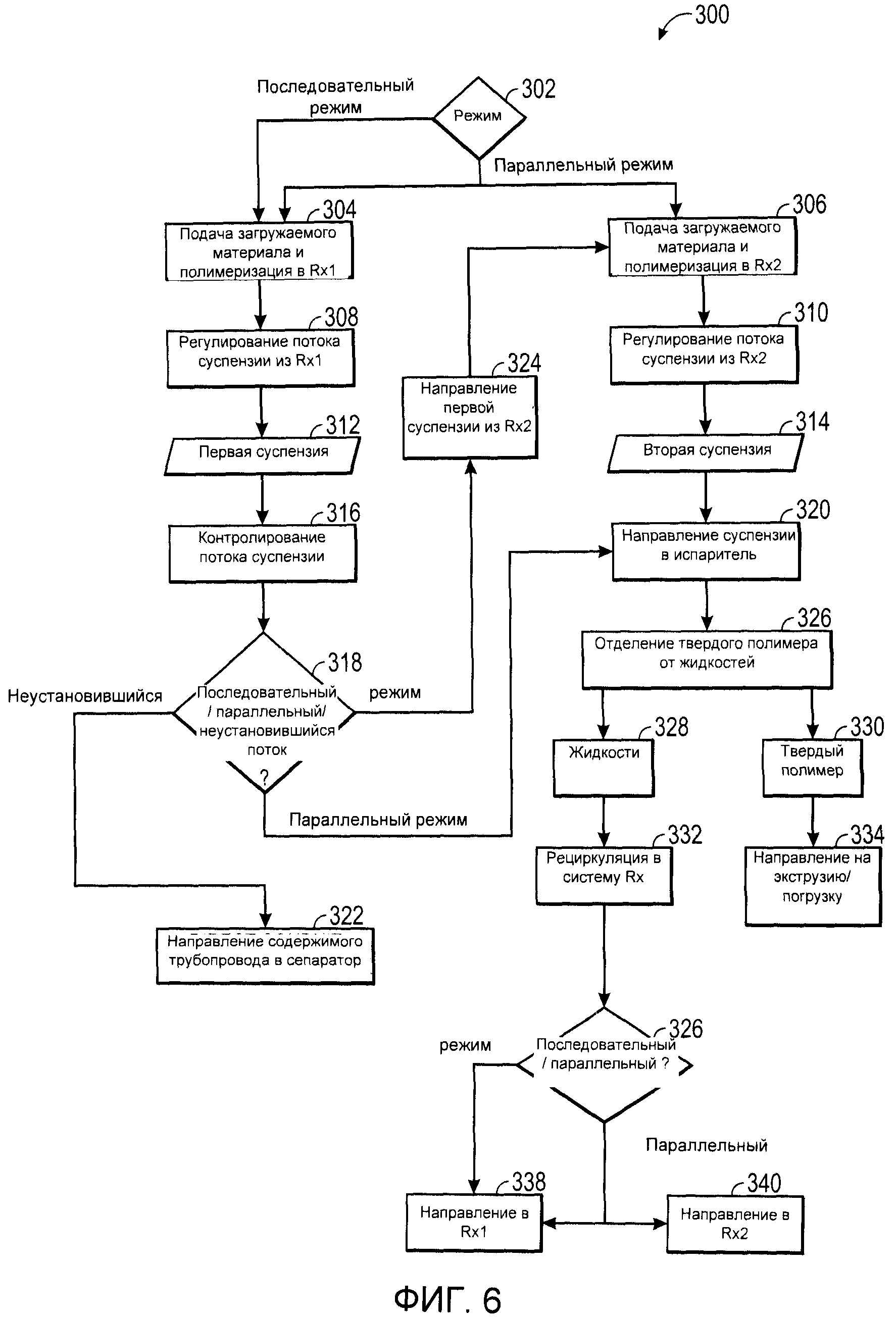

[0014] Фиг.6 представляет собой техническую блок-схему способа функционирования двойной реакторной системы согласно варианту реализации настоящей технологии.

ПОДРОБНОЕ ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0015] Ниже будут описаны один или более конкретные вариантов реализации настоящего изобретения. С целью обеспечения лаконичного описания указанных вариантов реализации изобретения в настоящем описании представлены не все конструктивные элементы фактического воплощения изобретения. Следует понимать, что, как и в любом инженерном или опытно-конструкторском проекте, при разработке какого-либо фактического воплощения необходимо принимать многочисленные конкретные решения о его исполнении для достижения конкретных целей, преследуемых разработчиком, таких как соответствие ограничениям, связанным с системой и деловой деятельностью, которые могут изменяться от одного варианта воплощения к другому. Кроме того, следует понимать, что такие проектно-конструкторские работы могут быть сложными и трудоемкими, но тем не менее для обычных специалистов, извлекающих пользу из этого описания, будут представлять собой обычную работу по проектированию, изготовлению и производству.

I. Способ получения полиолефинов - Обзор

[0016] Продукты, изготовленные из полиолефинов, находят все большее распространение в обществе в виде пластмассовых изделий. Одно из преимуществ таких полиолефинов состоит в том, что они в целом нереакционно-способны при приведении в контакт с различными товарами или продуктами. В частности, пластмассовые продукты из полиолефинов используют для упаковки товаров в розничной торговле и фармацевтических продуктов (таких как демонстрационные пакеты, бутылки и контейнеры для медицинских товаров), упаковки пищевых продуктов и напитков (таких как бутылки с соком и газированными напитками), для производства бытовых и промышленных контейнеров (таких как ведра, ящики для упаковки товаров и коробки), бытовых изделий (таких как различные устройства, мебель, ковровые покрытия и игрушки), автомобильных деталей, изделий для транспортировки текучих сред, газа и электропроводов (таких как кабельные покрытия, трубы и трубопроводы) и других различных промышленных изделий и потребительских товаров. Широкое многообразие при применении полиолефинов в бытовых, торговых и промышленных целях обуславливает значительный спрос на исходный полиолефин, который можно подвергать экструзии, инжекции, выдуванию или формовать иным образом с получением конечного потребляемого продукта или компонента.

[0017] При производстве полиолефинов реакторы полимеризации, в которых происходит полимеризация мономеров с образованием полиолефинов, и экструдеры, в которых происходит превращение полиолефинов в полиолефиновые гранулы, представляют собой обычные компоненты системы полимеризации, функционирующей в непрерывном режиме. Однако в процессе получения полиолефинов можно использовать разнообразные системы как непрерывного, так и периодического действия. Обратимся теперь к чертежам и вначале к Фиг.1, на которой изображена блок-схема типичного производственного процесса 10 для получения полиолефинов, таких как гомополимер, сополимер и/или терполимер полиэтилена. Различные поставщики 12 могут обеспечивать исходное сырье 14 для реактора для производственной системы 10 с помощью трубопроводов, грузовиков, цилиндрических резервуаров, ящиков и т.д. Поставщики 12 могут включать сторонние и/или собственные производственные мощности, в том числе установки по производству олефинов, нефтеперерабатывающие установки, установки по производству катализаторов и т.п. Примеры возможного исходного сырья 14 включают олефиновые мономеры и сомономеры (такие как этилен, пропилен, бутен, гексен, октен и децен), разбавители (такие как пропан, изобутан, н-гексан и н-гептан), агенты передачи цепи (такие как водород), катализаторы (такие как катализаторы Циглера, катализаторы Циглера-Натта, хромовые катализаторы и металлоценовые катализаторы), сокатализаторы (так как триэтилалюминий алкил, триэтилбор и метилалюмоксан) и другие добавки. В случае этиленового мономера типичное этиленовое исходное сырье можно подавать через трубопровод при давлении приблизительно 800-1450 фунтов на квадратный дюйм (psig) при 45-65°F. Типичное водородное исходное сырье можно также подавать через трубопровод, но при давлении приблизительно 900-1000 psig при 90-110°F. Безусловно, могут существовать различные условия подачи этилена, водорода и другого исходного сырья 14.

А. Система подачи

[0018| Поставщики 12 обычно обеспечивают исходное сырье 14 в систему подачи реактора 16, в которой исходное сырье 14 можно хранить, например, в баках для хранения мономера и расходных баках, баках для хранения разбавителя, баках для хранения катализатора, цилиндрических резервуарах и баках для хранения сокатализатора и т.д. В системе 16 исходное сырье 14 можно обработать или переработать перед его введением в качестве сырьевого потока 18 в реакторы полимеризации реакторной системы 20. Например, исходное сырье 14, такое как мономер, сомономер и разбавитель, можно пропустить в системе подачи 16 через очистные слои (например, слои молекулярных сит, алюминиевую набивку и т.п.) для удаления каталитических ядов. Такие каталитические яды могут включать, например, воду, кислород, монооксид углерода, диоксид углерода и органические соединения, содержащие серу, кислород или галогены. Олефиновые мономер и сомономеры могут быть жидкими, газообразными или представлять собой сверхкритическую текучую среду в зависимости от типа загружаемого реактора или реакторов в реакторной системе 20. Кроме того, при работе в системе подачи 16 можно также хранить, обрабатывать и дозировать извлеченные продукты реакции для повторного использования в реакторной системе 20. Действительно, в технологических операциях, проводимых в системе подачи 16, в целом участвуют как исходное сырье 14, так и потоки выделенных продуктов реакции. Следует отметить, что обычно в качестве исходного сырья 14 используют только сравнительно небольшое количество свежеприготовленного разбавителя, при этом большую часть разбавителя, загружаемого в реактор (реакторы) полимеризации, извлекают из продуктов реакции.

[0019] В системе подачи 16 можно также подготовить или кондиционировать другое исходное сырье 14, такое как катализаторы, для введения в реакторы полимеризации. Например, катализатор можно активировать, как описано ниже, и затем смешать с разбавителем (например, изобутаном или гексаном) или минеральным маслом в резервуарах для подготовки катализатора. Как описано выше, катализатор также можно извлекать из продуктов реакции. В итоге, исходное сырье 14 и извлеченные продукты реакции обрабатывают в системе подачи 16 и загружают в виде сырьевых потоков 18 (например, потоков мономера, сомономера, разбавителя, катализаторов, сокатализаторов, водорода, добавок или их комбинаций) в реакторную систему 20. Кроме того, система подачи 16 обычно обеспечивает дозирование и регулирование скорости введения исходного сырья 14 в реакторную систему 20 для поддержания требуемой стабильности реактора и/или обеспечения требуемых свойств полиолефинов или скорости их получения.

В. Реакторная система

[0020] Реакторная система 20 может включать один или более реакторных баков, таких как жидкофазные реакторы, газофазные реакторы или их комбинации. Несколько реакторов можно расположить последовательно, параллельно или в любой другой подходящей комбинации или конфигурации. В емкостях реакторов полимеризации, происходит полимеризация одного или более олефиновых мономеров с получением продукта, содержащего полимерные частицы, обычно называемые пухообразными частицами или гранулами. Пухообразные частицы могут обладать одним или более плавильными, физическими, реологическими и/или механическими свойствами, представляющими интерес, такими как плотность, индекс расплава (Ml), скорость течения расплава (MFR), содержание сополимера или сомономера, модули и кристалличность. Для придания пухообразным частицам требуемых свойств могут быть выбраны реакционные условия, такие как температура, давление, скорость потока, механическое перемешивание, отвод продукта, концентрации компонентов, скорость получения полимера и т.д.

[0021] Помимо одного или более олефиновых мономеров в реактор обычно добавляют катализатор, который способствует полимеризации мономера. Катализатор может представлять собой частицу, суспендированную в текучей среде внутри реактора. В целом можно применять катализаторы Циглера, катализаторы Циглера-Натта, металлоцены и другие хорошо известные полиолефиновые катализаторы, а также сокатализаторы. Примером такого катализатора является оксид хрома, содержащий шестивалентный хром на кремневой подложке. Повышенная степень превращения катализатора в системе подачи 16 может способствовать достижению более высокой величины индекса расплава в реакторной системе 20.

[0022] Помимо исходного сырья 14, описанного выше, в жидкофазный реактор можно загрузить разбавитель. Разбавитель может представлять собой инертный углеводород, который представляет собой жидкость или сверхкритическую текучую среду в условиях реакции, в зависимости от требуемых свойств полимерных пухообразных частиц или суспензии. Разбавитель может включать изобутан, пропан, н-пентан, изопентан, неопентан, н-гексан, циклогексан, циклопентан, метилциклопентан, этилциклогексан и т.п. или их комбинации. Цель разбавителя в целом состоит в суспендировании частиц катализатор и полимера внутри реактора. Следует отметить, что температура и давление в реакторе могут влиять на свойства растворимости разбавителя.

Например, при определенных температурах и/или давлении разбавитель может представлять собой жидкость или сверхкритическую текучую среду. Действительно, согласно некоторым вариантам реализации изобретения содержимое реактора можно поддерживать при критической температуре, критическом давлении или при температуре и давлении выше критических, или при их комбинации. Например, условия в реакторе могут быть такими, что внутри реактора разбавитель и все другие компоненты полимеризации (такие как исходное сырье 14) являются сверхкритическими текучими средами. В таких сверхкритических условиях может быть существенным отсутствие термодинамического перехода между жидкой и газовой фазой компонентов полимеризации. Сверхкритические условия, которые поддерживают в одном или более реакторов в реакторной системе 20, могут обеспечить возможность достижения более высоких скоростей перемешивания, более высоких скоростей потока, более быстрого диспергирования и т.д. внутри реактора по сравнению с условиями, при которых разбавитель представляет собой жидкость.

[0023] В качестве примера в одном из воплощений в реакторе в качестве разбавителя можно использовать пропан, при этом указанный реактор может работать при критической температуре для всего содержимого реактора или при температуре выше критической. Соответственно, например, пропан в качестве разбавителя и другие компоненты полимеризации присутствуют в виде сверхкритической текучей среды. Следует отметить, что на критическую температуру и давление содержимого реактора могут влиять различные факторы. Такие факторы могут включать, но не ограничиваться ими, относительные концентрации компонентов полимеризации, количество примесей, присутствующих в компонентах полимеризации, например количество неразветвленного углеводорода в разветвленном углеводородном разбавителе, количество других каталитических ядов, таких как вода, СO2 и O2 и т.д. Поэтому может быть желательным контролировать природу содержимого реактора для определения, функционирует ли реактор в сверхкритических условиях. Согласно другим вариантам реализации изобретения реактор может работать в полусверхкритических условиях, например при давлении содержимого реактора ниже критического, но при критической температуре или выше, или при температуре ниже критической, но при давлении выше критического.

[0024] Внутри реактора в реакторной системе 20 можно расположить движущее устройство. Например, внутри жидкофазного реактора, такого как суспензионный петлевой реактор, лопастная мешалка может создать зону турбулентного перемешивания в текучей среде. Лопастную мешалку можно привести в движение с помощью двигателя для проталкивания текучей среды, а также любого катализатора, полиолефиновых пухообразных частиц или других твердых частиц, суспендированных в текучей среде, через замкнутую петлю реактора. Подобным образом для перемешивания твердых частиц в реакторе внутри газофазного реактора, такого как реактор с псевдоожиженным слоем катализатора или реактор с пробковым потоком, можно использовать одну или более лопастей или мешалок.

C. Обработка продуктов реакции и извлечение сырья

[0025] Продукт 22, выгружаемый из реакторов в реакторной системе 20, может включать полимерные пухообразные частицы, а также неполимерные компоненты, такие как разбавитель, непрореагировавший мономер / сомономер и остаточный катализатор. После выгрузки из реакторной системы 20 продукт 22 можно впоследствии переработать, например, в системе 24 очистки продуктов реакции для отделения неполимерных компонентов 26 (например, разбавителя, непрореагировавшего мономера и катализатора) от полимерных пухообразных частиц 28.

[0026] Выделенные неполимерные компоненты 26 можно переработать, например, в системе фракционирования 30 для удаления нежелательных тяжелых и легких компонентов. Затем фракционированные потоки продуктов 32 можно вернуть в реакторную систему 20 через систему подачи 16. Кроме того, некоторые или все неполимерные компоненты 26 можно повторно использовать, направляя их непосредственно в систему подачи 16 с потоком нефракционированного продукта 34, в обход системы фракционирования 30. Кроме того, согласно некоторым вариантам реализации изобретения в системе фракционирования 30 может быть проведено фракционирование исходного сырья 14 перед введением его в систему подачи 16. Например, мономерные компоненты могут быть отделены от компонентов разбавителя, так что любой компонент или комбинацию компонентов полимеризации можно контролируемым способом загрузить в реакторную систему 20.

[0027] Полимерные пухообразные частицы 28 можно дополнительно переработать в системе обработки продуктов реакции 24 и/или в экструзионной/разгрузочной системе 36, как описано ниже. Хотя это и не показано, полимерные гранулы и/или активное остаточное каталитическое промежуточное соединение, полученное в системе обработки продуктов реакции 24, можно вернуть в реакторную систему 20 для дальнейшей полимеризации, например, в другом типе реактора или в других реакционных условиях.

D. Экструзионная / разгрузочная система

[0028] В экструзионной / разгрузочной системе 36 полимерные пухообразные частицы 28 обычно экструдируют для получения полимерных гранул 38 с требуемыми механическими, физическими и плавильными характеристиками. Сырье для экструдера может содержать добавки, такие как УФ-ингибиторы и пероксиды, которые добавляют к полимерным пухообразным частицам 28 для придания экструдируемым полимерным гранулам 38 требуемых характеристик. В эксгрудер / гранулятор в экструзионной/разгрузочной системе 36 загружают экструдерное сырье, содержащее полимерные пухообразные частицы 28 и любые добавки, введенные ранее. В экструдере / грануляторе происходит нагревание и расплавление экструдерного сырья, которое далее можно подвергнуть экструзии (например, с применением двухшнекового экструдера) через пресс-форму гранулятора экструзионной/разгрузочной системы 36 под давлением с получением полиолефиновых гранул 38. Такие гранулы 38 можно охладить в водной системе, расположенной на выходе из гранулятора или рядом с ним.

[0029] В целом далее полиолефиновые гранулы можно транспортировать на участок выгрузки продукта, где гранулы можно хранить, смешивать с другими гранулами и/или загружать в железнодорожные вагоны, грузовики, мешки и т.д. для поставки потребителям 40. В случае полиэтилена гранулы 38, отправленные потребителям 40, могут содержать полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен средней плотности (MDPE), полиэтилен высокой плотности (HDPE) и улучшенный полиэтилен. Различные виды и марки полиэтиленовых гранул 38 могут поступать в продажу, например, под торговыми марками полиэтилен Marlex® или полиэтилен MarFlex® от компании Chevron-Phillips Chemical Company, LP, Вудленс, Техас, США.

[0030] Части производственного процесса 10 получения полиолефинов, связанные с полимеризацией и обработкой продуктов реакции, можно назвать “влажной” стадией 42 или “реакционным” аспектом процесса 10, тогда как часть процесса получения полиолефинов 10, связанную с экструзией/выгрузкой, можно назвать “сухой” стадией 44 или “завершающим” аспектом процесса получения полиолефинов 10.

Е. Потребители, изделия и конечное потребление

[0031] Полученные полиолефиновые (например, полиэтиленовые) гранулы 38 можно применять при производстве различных продуктов, деталей, бытовых и других изделий, в том числе клеев (например, термоплавких клеев), электропроводки и кабеля, сельскохозяйственной пленки, термоусадочной пленки, растягивающейся пленки, пленок для упаковки пищевых продуктов, эластичной упаковки для пищевых продуктов, молочных контейнеров, упаковки для замороженных пищевых продуктов, пакетов для мусора и консервных банок, бакалейных пакетов, сверхпрочных мешков, пластиковых бутылок, безопасного оборудования, покрытий, игрушек и различных контейнеров и пластмассовых изделий. В конечном счете изделия и детали, полученные из гранул 38, можно дополнительно обработать и скомпоновать для сбыта и продажи потребителю. Например, полиэтиленовую бутылку для молока можно заполнить молоком и продать потребителю или топливный бак можно собрать в автомобиле с целью сбыта и продажи потребителю.

[0032] Чтобы получить из гранул 38 готовые изделия или детали, гранулы 38 в целом подвергают дальнейшей переработке, такой как формование раздувом, инжекционное формование, центробежное формование, получение пленки способом экструзии с раздувом, получение пленки поливом из раствора, экструзия (например, изготовление листов способом экструзии, изготовление труб и гофрированных изделий способом экструзии, нанесение покрытия / ламинирование способом экструзии и т.п.) и т.д. Формование раздувом представляет собой способ производства полых пластмассовых деталей. Как правило, в указанном процессе используют оборудование для формования раздувом, такое как литьевые машины с шнеком возвратно-поступательного действия, машины с аккумулирующей экструзионной головкой и т.п. Способ формования раздувом можно адаптировать для удовлетворения нужд потребителя и производства изделий в диапазоне от пластмассовых молочных бутылок до автомобильных топливных баков, упомянутых выше. Подобным образом при инжекционном формовании продукты и компоненты можно формовать с получением широкого ряда изделий, в том числе, к примеру, контейнеров, упаковки для пищевых продуктов и химикатов, игрушек, деталей для автомобильных устройств, ящиков, крышек и закупоривающих устройств.

[0033] Можно также использовать экструзионные методы. Полиолефиновую трубу, например, можно экструдировать из гранул полиэтиленовых смол и применять во множестве изделий благодаря ее стойкости к химическому воздействию, относительной простоте установки, долговечности, ценовым преимуществам и т.д. Действительно, пластмассовые полиэтиленовые трубы находят важное применение в водопроводных сетях, газораспределении, коллекторах системы канализации для ливневых и коммунально-бытовых вод, во внутренней канализации, электропроводке, силовых кабелях и кабелях связи, трубопроводах охлажденной воды, при обсаживании скважины, если назвать несколько применений. В частности, полиэтилен высокой плотности (ПЭВП), который в целом составляет наибольший объем полиолефиновой группы пластмассы, применяемой для производства трубы, является прочным, стойким к истиранию и эластичным (даже при отрицательных температурах). Кроме того, трубу из ПЭВП можно применять в трубопроводе с маленьким диаметром и в трубе с диаметром не превышающем 8 футов. Кроме того, полиэтиленовые гранулы (смолы) можно поставлять на рынки напорных трубопроводов, например, для распределения природного газа, и на рынки безнапорных трубопроводов, например, для производства трубчатых и гофрированных трубопроводов.

[0034] Центробежное формование представляет собой высокотемпературный процесс, протекающий при низком давлении, используемый для формования полых деталей путем подачи тепла на двуосно-повернутые пресс-формы. Полиэтиленовые смолы их гранул, обычно применяемые в этом способе, представляют собой такие смолы, которые в отсутствие давления при плавлении образуют общий поток с формированием детали без газовых пузырей. Гранулы 38, такие как некоторые смолы ПЭВП и ПЭСП Marlex®, характеризуются указанными реологическими свойствами, а также широкой областью обработки. Кроме того, указанные полиэтиленовые смолы, подходящие для центробежного формования, могут иметь желательную низкотемпературную ударную прочность, оптимальные параметры несущей способности и хорошую устойчивость к ультрафиолетовому излучению (УФ). Соответственно, изделия из смол Marlex®, полученные способом центробежного формования, включают сельскохозяйственные резервуары, промышленные химические резервуары, резервуары для хранения питьевой воды, контейнеры для промышленных отходов, оборудование для отдыха и развлечений, изделия, применяемые в судостроении, плюс много другое.

[0035] Изготовление листов способом экструзии представляет собой способ получения плоских пластмассовых листов из различных смол гранул 38. Листы сравнительно небольшой толщины в целом формуют при высоких температурах с получением изделий для упаковки, таких как чашки для питья, контейнеры для деликатесов, подносы для продуктов, емкости для влажных салфеток для малышей и коробки для маргарина. Другие рынки для полиолефиновых листов, изготовленных способом экструзии, включают рынки сбыта сравнительно более толстых листов для промышленного применения и применения в сфере отдыха и развлечений, например, прокладочные материалы для платформ грузовиков, платформы, предохранительные прокладки автомобилей, оборудование игровых площадок и лодки. Третий способ применения листа, изготовленного способом экструзии, включает, например, производство геомембран, когда полиэтиленовые материал в виде плоских листов сваривают в большие защитные системы, используемые при разработке месторождений и захоронении городских отходов.

[0036] Получение пленки способом экструзии с раздувом относится к сравнительно иной системе переработки, применяемой для полиэтилена. Американское общество специалистов по испытаниям и материалам (ASTM) определяет пленки как покрытия с толщиной менее чем 0,254 миллиметров (10 миллионных долей). Однако получение пленки способом экструзии с раздувом позволяет изготовить материалы с толщиной 0,5 миллиметров (20 миллионных долей) и выше. Кроме того, формование раздувом в сочетании с технологиями монослойной и/или многослойной совместной экструзии обеспечивает основу для нескольких применений. Предпочтительные свойства продуктов, полученных способом формования раздувом, могут включать, к примеру, прозрачность, прочность, способность рваться, оптические свойства и жесткость. Применение таких продуктов может включать упаковку пищевых продуктов и упаковку в розничной торговле, промышленную упаковку и применения, не связанные с упаковкой, такие как пленки для использования в сельском хозяйстве, пленки для использования с гигиеническими целями и т.д.

[0037] Способ получения пленки поливом из раствора может отличаться от метода получения пленки способом экструзии с раздувом за счет быстрого гашения и гипотетических возможностей однонаправленной ориентации. Такие свойства обеспечивают возможность, например, функционирования линии для получения пленки поливом из раствора с большей производительностью при производстве полезных оптических приборов. Применение такой пленки при упаковке пищевых продуктов и в розничной торговле позволяет использовать ее сильные стороны. Наконец, полиолефиновые гранулы 38 можно также поставлять на производства, занимающиеся нанесением покрытий и ламинированием способом экструзии.

II. Регулирование давления в нескольких реакторах полимеризации

[0038] Гранулы 38 можно изготовить с применением разнообразных методов с тем, чтобы конечные продукты имели характеристики, которые считают необходимыми для некоторых из перечисленных выше изделий. Например, в некоторых случаях гранулы 38 могут быть многомодальными. То есть гранулы 38 могут проявлять широкий диапазон характеристик, возникающих в результате комбинации одного или более процессов полимеризации. Можно назвать несколько примеров, когда бимодальные полимеры часто успешно используют в различных деталях трубопроводов, а также при упаковке пищевых продуктов, формовании раздувом и ламинировании. Действительно, бимодальные полимеры находят много применений, обработка полимера в которых включает формование, экструзию и т.п.

[0039] Способы получения бимодальных гранул могут включать процесс, при котором первый мономер или мономеры подвергают полимеризации при заданном наборе условий с получением первого полимера. Как правило, первый полученный полимер представляет собой твердую полимерную частицу, суспендированную в жидкости или сверхкритическом разбавителе, который образует первую суспензию. Первая суспензия также может содержать непрореагировавший первый мономер или мономеры и катализатор, первоначально используемый для полимеризации первого мономера, а также различные добавки (например, сокатализаторы, активаторы, восстановители). Для удаления первой суспензии, полученной в первом реакторе, в некоторых существующих технологиях используют отстойные колонны, расположенные по длине первого реактора и обеспечивающие удаление указанной суспензии. Например, в петлевом реакторе отстойные колонны могут быть расположены вдоль одного или более горизонтальных участков петлевого реактора и/или на нижних коленах реактора. После заполнения отстойных колонн открывается клапан, что обеспечивает возможность удаления первой суспензии.

[0040] Получение бимодального полимера может потребовать применения второго полимера, образующегося в отдельном втором реакторе полимеризации, в который вводят транспортируемую суспензию (т.е. извлеченную первую суспензию) вместе со вторым мономером, который может представлять собой тот же мономер, что и первый мономер, или представлять собой другой мономер. Например, первый мономер может быть этиленом, тогда как второй мономер может представлять собой бутилен или пропилен. Согласно некоторым вариантам реализации изобретения оба мономера могут представлять собой этилен. Тем не менее второй мономер подвергают полимеризации с получением второго полимера, который может быть объединен с первым полимером. Второй полимер может быть получен таким образом, чтобы в него можно было включить различные добавки и/или придать ему набор свойств, отличных от свойств первого полимера. Действительно, во втором реакторе полимеризации можно использовать иной набор катализаторов, мономеров, добавок, сокатализаторов, разбавителей и реакционных условий, чем в случае первого реактора полимеризации, что обеспечивает возможность получения полимеров, различия между которыми изменяются от неуловимых до резких. Например, согласно некоторым вариантам реализации изобретения может быть желательным, чтобы плотности первого полимера и второго полимера, полученных из одного и того же мономера, отличались, или чтобы распределение молекулярной массы первого полимера (полиолефина) было отлично от распределения молекулярной массы второго полимера. Согласно некоторым вариантам реализации изобретения распределения молекулярных масс можно считать различными, когда указанные распределения измерены с применением средней молекулярной массы или с применением соответствующих отношений средневесовой молекулярной массы к среднечисленной молекулярной массе (Mw/Mn) и отличаются по меньшей мере на приблизительно 5%, 10%, 15%, 20% или более.

[0041] Как и в случае первой суспензии, первый и второй полимер могут быть суспендированы в жидкости или сверхкритическом разбавителе, который является частью второй суспензии. Существующие технологии, как и ранее, позволяют обеспечить удаление второй суспензии с помощью отстойных колонн, расположенных вдоль длины второго реактора (тем же путем, которым из первого реактора удаляют первую суспензию). Как правило, отстойные колонны расположены вблизи лопастной мешалки и/или прямого участка изгиба реактора. Положение отстойных колонн обычно выбирают таким образом, чтобы время пребывания внутри реактора суспензии, которую улавливают отстойные колонны, было достаточным для получения полиолефина с требуемыми свойствами.

[0042] В целом конструктивные элементы, применяемые для перемещения первой суспензии из первого реактора полимеризации во второй реактор полимеризации, могут обеспечить возможность последовательного соединения двух реакторов (хотя в системе может быть больше чем два реактора), например, для увеличения пропускной способности. В некоторых существующих системах первую суспензию можно пропустить через одну из нескольких отстойных колонн и клапан для отвода продукта (РТО) в обводную линию. Клапаны РТО могут активизироваться (открыться) в результате превышения порога давления, что таким образом обеспечивает возможность прохождения суспензии к линии. В некоторых традиционных системах обводные линии выходят их второго реактора, проходят контуры под отстойными колоннами первого реактора и клапаны РТО и возвращаются во второй реактор. Таким образом, перепад давления, создаваемый насосом, расположенным во втором реакторе, может обеспечить движущую силу, необходимую для циркуляции некоторого количества суспензии из второго реактора по линии. При циркуляции суспензии из второго реактора по линии она смешивается с суспензией из первого реактора всякий раз, когда активизируется клапан РТО. Часто для облегчения переноса транспортируемой суспензии во второй реактор первый реактор функционирует при более высоком давлении. Такой перепад давления обычно возникает за счет применения на клапанах РТО заданного давления, превышающего давление во втором реакторе. Перепад давления может также служить для увеличения скорости прохождения суспензии по линии с тем, чтобы твердое вещество, содержащееся в суспензии, не подвергалось высаливанию. Таким образом, скорость суспензии в обводной линии существующих систем может составлять примерно 7 метров в секунду и через указанную линию может проходить приблизительно 10 процентов от общего потока суспензии во второй реактор.

[0043] Отстойные колонны часто используют в традиционных системах благодаря их способности, как подразумевает их название, обеспечить возможность гравитационного осаждения при различных положениях внутри реактора, что может привести к образованию суспензии со средней концентрацией твердого вещества, превышающей среднюю концентрацию твердого вещества в основной массе суспензии, поступающей в реактор. Таким образом, как часто предпочтительно в случае получения многомодального полимера посредством непрерывных процессов, средняя концентрация твердого вещества в суспензии, отводимой из отстойных колонн, обычно достигает более 37 процентов. Однако несмотря на международный успех подобных непрерывных процессов, при применении которых были получены миллиарды фунтов полимеров на основе этилена, в настоящее время понимают, что отстойные колонны создают трудности, связанные с непрерывной эксплуатацией и увеличением размеров реакторов полимеризации. Например, совмещение "периодического" способа, такого как применение отстойных колонн, с непрерывным процессом может воздействовать на пропускную способность системы. Каждый раз, когда из отстойных колонн происходит слив суспензии (например, клапан РТО активируется), поток суспензии испытывает возмущение в верхних и нижних участках реактора, что повышает риск засорения реактора и/или образования некондиционного продукта. Кроме того, как общеизвестно в данной области техники, диаметр отстойных колонн составляет примерно от 6 до 8 дюймов, и указанные колонны требуют частого технического обслуживания из-за наличия больших клапанов и герметичных уплотнений, необходимых для надлежащей работы системы. Действительно, диаметр типичных реакторов, который, как широко известно в данной области техники, составляет от примерно 20 до примерно 30 дюймов, не в состоянии обеспечить правильную реализацию непрерывных методов отвода с применением отстойных колонн или цилиндрических резервуаров с похожими размерами, поскольку они могут фактически опорожнить реактор и не обеспечивают достаточного времени пребывания в нем циркулирующей суспензии.

[0044] С помощью современных технологий, основанных на использовании отстойных колонн, пытаются добиться непрерывно-образного поведения систем путем использования нескольких отстойных колонн с тем, чтобы свести к минимуму время между каждым открытием отстойной колонны (например, открытием активированного клапана РТО). Другими словами, чем больше в процессе используют отстойных колонн, тем более непрерывно-образным может стать указанный процесс, по меньшей мере в теории. Однако на практике в настоящее время признан тот факт, что вследствие сравнительно больших размеров каждой отстойной колонны и большого размера существующих в мире реакторов, количество необходимых отстойных колонн начинает быстро превышать имеющееся физическое пространство на данный реактор. По существу, в настоящее время признан тот факт, что в случае непрерывных процессов полимеризации может быть предпочтительным применение не отстойных колонн, а других конструктивных элементов, в частности элементов, основанных на использовании множества реакторов, соединенных последовательно или параллельно, или их комбинации. В ряде технологий такие конструктивные элементы позволяют использовать одно или более отводных устройств непрерывного действия (continuous take-off, СТО). В настоящее время признан тот факт, что отводные устройства непрерывного действия обеспечивают ряд преимуществ по сравнению с отстойными колоннами, в том числе уменьшение количества клапанов и фланцев в реакторной системе, уменьшение размеров транспортировочных линий между последовательно соединенными реакторами, уменьшение количества закупорившихся линий и более простую систему трубопроводов. Кроме того, отводные устройства непрерывного действия также позволяют исключить необходимость применения обводной линии.

А. Последовательно соединенные реакторы, включающие отводные устройства непрерывного действия

[0045] Обратимся теперь к Фиг.2, на которой показан вариант реализации последовательной системы полимеризации 100, включающей два последовательно соединенных реактора полимеризации и отводные устройства непрерывного действия. Согласно другим вариантам реализации изобретения дополнительные реакторы полимеризации могут быть соединены последовательно или параллельно. При работе системы 100 в первом реакторе 102 получают суспензию, которую при давлении выше определенных рабочих давлений непрерывно удаляют через отводное устройство 104 непрерывного действия. Согласно некоторым вариантам реализации изобретения отводное устройство 104 непрерывного действия может содержать ряд клапанов (например, 2), которые выполнены с возможностью модулирования удаления и потока суспензии из первого реактора 102. Указанные клапаны могут представлять собой, как показано в описанном варианте реализации изобретения, клапан 106 “плунжерного” типа и V-шаровой клапан 108. Плунжерный клапан 106 отводного устройства 104 непрерывного действия может не содержать или содержать выступающую часть, входящую в первый реактор 102, и может быть расположен или не расположен под углом для более эффективного удаления твердого вещества в зависимости от размещения отводного устройства 104 непрерывного действия на реакторе 102 и требуемых характеристик отведенной суспензии. Отводное устройство непрерывного действия можно рассматривать как “концентратор твердого вещества”, поскольку работа указанного устройства может привести к более высокой средней концентрации твердого вещества в отведенной суспензии по сравнению со средней концентрацией твердого вещества в суспензии, циркулирующей в реакторе 102. Кроме того, как отмечено выше, некоторые отводные устройства непрерывного действия (концентраторы твердого вещества) могут иметь выступающие части, входящие в суспензию, циркулирующую внутри реактора, для повышения эффективности удаления и концентрирования твердого вещества. Такие варианты реализации выступающей части будут дополнительно подробно описаны ниже. Согласно некоторым вариантам реализации изобретения плунжерный клапан 106 может быть ориентирован под углом от 15 до 60 градусов (например, от 30 до 45 градусов) относительно перпендикуляра к прямому участку на наружном радиусе колена первого реактора 102 и наклонен под углом ориентации в направлении выходящего потока суспензии. С помощью отводного устройства 104 непрерывного действия часть суспензии можно направить посредством плунжерного клапана 106 на выход из первого реактора 102 в виде транспортируемой суспензии. Далее отводное устройство 104 непрерывного действия может регулировать с помощью V-шарового клапана 108 поток транспортируемой суспензии через трубопровод 110 (например, транспортировочную линию) путем соединения через текучую среду первого реактора 102 со вторым реактором 112. Один конец транспортировочной линии 110 можно соединить со вторым реактором 112, например, через плунжерный клапан 114, что обеспечивает возможность поступления суспензии во второй реактор 112. Согласно некоторым вариантам реализации изобретения плунжерный клапан 114 (или точка входа), входящий во второй реактор 112, расположен на верхней стороне секции петлевого реактора или на внутренней части колена второго реактора 112, так что количество твердого вещества в районе входного отверстия во второй реактор 112 сведено к минимуму. При такой конфигурации возможно уменьшение закупоривания в случае слабого потока, отсутствия потока или обратного потока. При работе введение транспортируемой суспензии из первого реактора 102 во второй реактор 112 способствует получению во втором реакторе 112 второй суспензии, которую можно постоянно удалять через отводное устройство непрерывного действия 116 (также содержащее плунжерный клапан 118 и согласно некоторым вариантам реализации изобретения V-шаровой клапан 120), направляя к испарительному устройству 122. При работе в испарительном устройстве 122 можно отделить жидкую среду второй суспензии от содержащегося в ней полимерного продукта. Затем жидкую среду можно использовать повторно и направить обратно через рециркуляционный трубопровод 124 в первый реактор 102 или согласно некоторым вариантам реализации изобретения, во второй реактор 112 для применения в непрерывном процессе полимеризации. Кроме того, через линии подачи 126 мономера / сомономера, очищенного разбавителя и катализатора можно вводить указанное сырье в рециркуляционный трубопровод 124, ведущий от испарительного устройства 122 к первому реактору 102.

|0046] Согласно некоторым вариантам реализации изобретения для повышения эффективности непрерывного процесса полимеризации отводное устройство 104 непрерывного действия можно точно разместить и ориентировать таким образом, чтобы увеличить концентрацию твердого вещества в суспензии, удаляемой из первого реактора 102, и рассматривать указанное устройство в качестве концентратора твердого вещества, как указано выше. Согласно некоторым из таких вариантов реализации изобретения, показанных на фиг.2, отводное устройство 104 непрерывного действия может содержать плунжерный клапан 106, установленный на изгибе первого реактора 102. Согласно некоторым вариантам реализации изобретения плунжерный клапан 106 (и, таким образом, отводное устройство 104 непрерывного действия) может быть расположен на первом реакторе 102 в его нижнем сегменте. В некоторых случаях может быть предпочтительным установить отводное устройство 104 непрерывного действия перед движущим устройством 128, которое при работе обеспечивает циркуляцию и перемешивание основной массы суспензии внутри первого реактора 102. Такое расположение плунжерного клапана 106 может обеспечить возможность сбора с помощью устройства 104 суспензии из слоя циркулирующей основной массы суспензии имеющей сравнительно более высокую концентрацию твердого вещества, по существу без использования гравитационного осаждения. Например, согласно некоторым вариантам реализации изобретения при определенных скоростях циркуляции суспензия может содержать слои, концентрация твердого вещества в которых отличается от средней концентрации твердого вещества, имеющейся в целом в первом реакторе 102 и/или втором реакторе 112. В некоторых из таких случаев указанные слои возникают в результате сочетания силы тяжести и пониженной скорости суспензии. То есть при пониженной скорости циркуляции суспензии более тяжелые части суспензии (например, твердые вещества) могут перемещаться вместе с частью суспензии, протекающей вблизи нижней поверхности первого реактора 102 (и/или второго реактора 112), тогда как более легкие части (т.е., разбавитель и маленькие частички) перемещаются вместе с частью суспензии, протекающей дистально от нижней поверхности первого реактора 102 (и/или второго реактора 112). Однако хотя расслоение может по меньшей мере частично происходить в результате действия силы тяжести, следует отметить, что не допускается осаждение твердого вещества, как в случае обычных систем, включающих элементы отвода продуктов. Соответственно, согласно некоторым вариантам реализации функционирования системы 100 отводное устройство 104 непрерывного действия, точно расположенное и ориентированное и содержащее плунжерный клапан 106 с выступающей частью, входящей в первый реактор 102, может быть особенно предпочтительным скорее благодаря ограничению количества материалов (например, разбавителя, непрореагировавшего мономера и сомономера), а не полиолефиновому продукту (т.е. твердому веществу), присутствующему в отведенной (транспортируемой) суспензии.

[0047] Согласно некоторым вариантам реализации изобретения, в которых плунжерный клапан 106 содержит выступающую часть, входящую в первый реактор 102, указанная выступающая часть может выдаваться в суспензию, протекающую вблизи нижней поверхности первого реактора 102. Согласно таким вариантам реализации изобретения выступающая часть может представлять собой выступ, выходящий из плунжерного клапана 106, так что когда твердое вещество, содержащееся в потоке суспензии, перемещается через реактор 102, оно может вступать в контакт с указанным выступом и накапливаться на поверхности выступа, обращенной в направлении потока суспензии. Соответственно, собранное твердое вещество можно удалить через плунжерный клапан 106 вместе с суспензией, содержащей более высокую концентрацию твердого вещества, чем средняя концентрация твердого вещества в суспензии, протекающей через реактор 102. Поэтому, поскольку отводные устройства непрерывного действия, содержащие такие выступающие части, увеличивают концентрации твердого вещества в отведенных суспензиях, отводное устройство непрерывного действия, содержащее выступ, выходящий в суспензию, циркулирующую внутри реактора, также можно рассматривать в качестве концентратора твердого вещества. Согласно некоторым вариантам реализации изобретения выступ может представлять собой изогнутый выступ, такой как ковш, что обеспечивает возможность эффективного сбора твердого вещества.

[0048] Поскольку выступающая часть и плунжерный клапан 106 обеспечивают возможность иметь в удаленной суспензии более высокую концентрацию твердого вещества, чем его средняя концентрация в суспензии, циркулирующей внутри первого реактора 102, выступающую часть (выступ) и плунжерный клапан 106 можно рассматривать в качестве концентратора твердого вещества. Кроме того, следует отметить, что второй реактор 112 также может включать один или более концентраторов твердого вещества. Например, плунжерный клапан 118 может иметь выступающую часть или выступ, выходящий в суспензию, циркулирующую во втором реакторе 112. Поэтому следует отметить, что хотя выступающая часть плунжерного клапана 106, выходящая в первый реактор 102, описана в контексте удаления суспензии из первого реактора 102, варианты реализации изобретения, описанные в настоящей заявке, по существу в равной степени применимы к отводу суспензии из второго реактора 112. По существу, благодаря присутствию одного или более концентраторов твердого вещества суспензия, отведенная из второго реактора 112, может иметь более высокую концентрацию твердого вещества, чем его средняя концентрация, циркулирующая во втором реакторе 112.

[0049] Согласно еще одному из вариантов реализации изобретения плунжерный клапан 106 может содержать выступающую часть в форме трубки, проходящей в суспензию, протекающую через реактор 102. Согласно такому варианту реализации изобретения трубка может быть изогнута по направлению к потоку суспензии, циркулирующей через реактор, и иметь отверстие для приема части суспензии. В одном из вариантов реализации изобретения согласно этому аспекту выступающая часть может быть расположена вблизи наружной поверхности (например, нижней поверхности) реактора 102 и тем самым собирать твердое вещество из слоя с более высоким содержанием твердого вещества, чем его среднее содержание в целом в суспензии, циркулирующей через реактор 102. Согласно некоторым из таких вариантов реализации изобретения отверстие может иметь овальную или ковшеобразную форму.

[0050] Соответственно, в некоторых конфигурациях, использующих один из аспектов настоящей технологии, в одном реакторе полимеризации можно получить полимер с высокой молекулярной массой и низкой плотностью, а в другом реакторе полимеризации можно получить полимер с более низкой молекулярной массой и более высокой плотностью. Следует отметить, что настоящая технология предусматривает использование либо первого реактора 102, либо второго реактора 112, для реализации любой из указанных выше задач. Однако для простоты в настоящей заявке описан один конкретный вариант реализации изобретения. Например, согласно одному из вариантов реализации изобретения в первом реакторе 102 можно получить высокомолекулярный полиэтилен путем применения сравнительно высоких количеств жидких реагентов (например, 1-гексена) и небольших количеств агента передачи водородной цепи. Согласно некоторым из таких вариантов реализации изобретения первая суспензия в первом реакторе 102 может содержать сравнительно низкие уровни этиленового мономера (например, от примерно 0,5 до примерно 5,0 % мас., или примерно 0,5 % мас., или примерно 1,0 % мас., или примерно 1,5 % мас., или примерно 3,0 % мас.) и сравнительно высокие концентрации 1-гексена (например, от примерно 3 % мас. до примерно 12 % мас., или примерно 4 % мас.), что позволяет получить высокомолекулярный полимер с низкой плотностью. Однако может быть столь же желательным получить во втором реакторе 112 более низкомолекулярный полимер с высокой плотностью и по существу ограничить количество присутствующего 1-гексена при наличии больших количеств водорода во втором реакторе 112. Например, содержание мономера во втором реакторе 112 может составлять от примерно 3 % мас., до примерно 12 % мас., (например, примерно 4, 4.5, 5, 6, 7, 8, 9 или 10 % мас.). Действительно, отводное устройство 104 непрерывного действия может служить по существу для ограничения количества 1-гексена, транспортируемого во второй реактор 112, за счет отвода суспензии с высоким содержанием твердого вещества (т.е. низким содержанием 1-гексена), что способствует, таким образом, получению во втором реакторе 112 более низкомолекулярного полимера высокой плотности. Несомненно, благодаря облегчению получения полимеров с требуемыми характеристиками использование отводных устройств непрерывного действия может оказаться весьма выгодным для всего многомодального процесса.

В. Проектирование транспортировочных линий с непрерывным отводом СТО

[0051] Кроме того, применение плунжерного клапана 106 в качестве выпускного клапана из первого реактора 102 может обеспечить преимущество, заключающееся в уменьшении риска засорения реактора. Такое преимущество может быть обусловлено режимом работы плунжерного клапана 106, при котором вход в транспортировочную линию 110 может оставаться открытым и не засоряться вследствие механизма “погружения” клапана 106 при его периодическом закрытии. Согласно одному из вариантов реализации изобретения плунжерный клапан 106 имеет преимущество по сравнению с другими видами клапанов, состоящее в том, что другие клапаны, такие как шаровые клапаны, оставляют часть линии 110 открытой, предоставляя доступ в реактор полимеризации 102, и требуют постоянной промывки разбавителем для предотвращения засорения реактора. Согласно дополнительному варианту реализации изобретения плунжерный клапан 106 может быть автоматическим. В процессе работы при выявлении утечки или другой негативной рабочей характеристики с применением датчика (такого как датчик давления 130 и/или датчик потока 132) плунжерный клапан 106 можно закрыть с помощью блока управления, сообщающегося с датчиком, такого как распределительная система 134 управления (DCS), которая, в свою очередь, может по существу изолировать первый реактор 102 от транспортировочной линии 110 и второго реактора 112. Автоматизация плунжерных клапанов в системе 100 может также обеспечить другие желательные рабочие условия, такие как работа в параллельном режиме при закрытии обоих концов транспортировочной линии 110, по очереди изолирование друг от друга первого реактора 102, транспортировочной линии 110 и второго реактора 112. Дополнительные варианты реализации изобретения и технологии, касающиеся работы в параллельном режиме, описаны ниже.

[0052] Как описано выше, транспортировочная линия 110 может облегчить перенос суспензии, полученной в первом реакторе 102, во второй реактор 112 через плунжерный клапан 106. Для предотвращения высаливания твердого вещества, содержащегося в транспортируемой суспензии, проходящей по транспортировочной линии 110, можно поддерживать минимальную скорость с тем, чтобы указанная скорость была достаточной для суспендирования частиц в разбавителе. Соответственно, для предотвращения возможного закупоривания транспортировочной линии 110 и засорения реакторной системы 100 конструкция многомодальной системы полимеризации с непрерывным отводом, изображенная в виде системы 100, может обеспечить возможность прохождения транспортируемой суспензии через транспортировочную линию 110 с высокой скоростью. При проектировании таких систем может быть полезным заранее определить скорость, подходящую для предотвращения высаливания внутри транспортировочной линии 110. Соответственно, в некоторых аспектах, скорость, подходящую для предотвращения высаливания внутри транспортировочной линии 110, можно моделировать с учетом концентрации твердого вещества, размера частиц и размеров трубопровода, наряду с другими параметрами, применяя уравнения, известные в данной области техники (например, уравнение Дюранда, уравнение Дарси и их модификации).

[0053] Действительно, для достижения требуемой скорости потока через транспортировочную линию 110 различные проектные решения могут включать длину и диаметр транспортировочной линии 110, а также размеры (например, длину и диаметр) каждого реактора. Согласно настоящим вариантам реализации изобретения при применении отводных устройств непрерывного действия для облегчения протекания потока суспензии через транспортировочную линию 110 реакторы могут быть установлены на большие расстояния друг от друга по сравнению с другими технологиями, например технологиями, в которых используют клапаны отбора давления и/или отстойные колонны. Действительно, более высокие скорости потока и больший перепад давления, создаваемые отводными устройствами непрерывного действия, могут обеспечить достаточные скорости транспортируемой суспензии даже при длинах транспортировочных линий, превышающих приблизительно 100 футов, 200 футов, 300 футов, 400 футов или более. Однако следует отметить, что подходящие размеры транспортировочной линии 110 могут зависеть от размера каждого реактора и горизонтального расстояния между ними.

[0054] Согласно некоторым вариантам реализации изобретения общее расстояние, которое проходит транспортируемая суспензия между первым реактором 102 и вторым реактором 112, может представлять собой проектное решение, основанное на определении подходящей скорости транспортируемой суспензии и ее связи с длиной транспортировочной линии 110. Кроме того, длина транспортировочной линии 110 не обязательно должна быть равной горизонтальному участку, разделяющему первый реактор 102 и второй реактор 112. Чтобы охватить горизонтальный участок длиной, например, 100 футов, длина транспортировочной линии 110 может составлять приблизительно 220 футов, 440 футов или более с учетом колен, поворотов, петель, изгибов и т.д., имеющихся в транспортировочной линии 110. Другими словами, текучая среда, протекающая через транспортировочную линию 110, будет перемещаться через систему трубопроводов на расстояние, составляющее приблизительно 220 футов, 440 футов или более, чтобы пройти между реакторами 102, 112, которые могут быть расположены на расстоянии 100 футов друг от друга.

[0055] Фактическую длину линии (например, 240 футов, 440 футов или более) можно рассматривать как “эквивалентную длину линии” на горизонтальном участке между реакторами (например, 100 футов). Подобным образом, первый реактор 102 и второй реактор 112 также имеют эквивалентные длины линий. То есть текучая среда, протекающая через реакторы 102, 112, может проходить большее расстояние, чем абсолютное расстояние между входным отверстием и выходным отверстием каждого реактора. Например, первый реактор 102 и второй реактор 112 могут иметь эквивалентные длины линий, составляющие по меньшей мере приблизительно 200 футов. В частности, в качестве примера эквивалентная длина линии каждого реактора 102, 112 может приблизительно составлять 880 футов или более. Поэтому при определении, например, подходящей скорости транспортируемой суспензии можно моделировать отношение эквивалентной длины транспортировочной линии 110 к эквивалентным длинам линий первого реактора 102 и/или второго реактора 112. В конфигурациях, при которых эквивалентная длина первого реактора 102 и/или второго реактора 112 составляет приблизительно 880 футов с учетом 100 футов горизонтального участка между ними, эквивалентная длина транспортировочной линии 110 будет составлять приблизительно 220 футов при отношении, приблизительно равном 25%, или приблизительно 440 футов при отношении, приблизительно равном 50%. Действительно, при использовании отводных устройств непрерывного действия СТО для облегчения переноса суспензии указанные отношения могу быть подходящими, тогда как другие конфигурации, например, конфигурации с использованием клапанов РТО, могут быть неспособны обеспечить достаточную скорость суспензии при указанных отношениях, что может привести к сальтации твердых веществ или другим нежелательным характеристикам потока.

[0056] Наряду с длиной для определения подходящих скоростей транспортируемой суспензии проектным решением является и диаметр транспортировочной линии 110. Хотя для транспортировочной линии 110 могут подходить самые разнообразные диаметры, в широком смысле, диаметр транспортировочной линии 110 может быть меньше диаметра отстойной колонны (т.е. меньше 8 дюймов). Транспортировочная линия 110 может быть спроектирована таким образом, что ее диаметр составляет от примерно 1 до примерно 4 дюймов, что может привести к проектным скоростям, изменяющимся от примерно 4 фут/сек до примерно 30 фут/сек, в зависимости от специфических потребностей данного воплощения. Например, транспортировочная линия может быть спроектирована таким образом, что ее диаметр составляет точно или примерно 1, 2, 3 или 4 дюйма или любую величину между указанными значениями. Действительно, согласно некоторым вариантам реализации изобретения диаметр транспортировочной линии 110 может составлять примерно 3 дюйма или меньше, так что можно избежать применения клапанов большего размера (выше примерно шести дюймов), требующих дополнительного технического обслуживания. Кроме того, следует иметь в виду, что при использовании линии со сравнительно маленьким диаметром, эксплуатационные опасности, такие как обрывы линии, могут представлять собой меньшую опасность, чем существующие технологии с применением линий с большими диаметрами.

[0057] Можно рассчитать, что в случае высокомолекулярной полиэтиленовой смолы с низкой плотностью транспортировочная линия 110 должна быть спроектирована таким образом, чтобы минимальная скорость при концентрации твердого вещества примерно 50% составляла примерно 4 фут/сек. Таким образом, согласно некоторым вариантам реализации изобретения при применении отводного устройства непрерывного действия (такого как устройство 104), в котором концентрации твердого вещества могут регулярно достигать указанного диапазона, транспортировочная линия 110 может быть спроектирована в расчете на скорость приблизительно от 20 до 30 фут/сек (например, примерно 28 фут/сек). Согласно другим вариантам реализации изобретения, например, при более низкой концентрации твердого вещества в 2-дюймовой транспортировочной линии (пример диаметра транспортировочной линии согласно настоящим вариантам реализации изобретения), скорость, необходимая для предотвращения высаливания твердого вещества из суспензии в условиях реактора, может составлять 19000 фунтов изобутана (в качестве разбавителя)/час или 8,7 фут/сек, согласно расчетам. Соответственно, проектная скорость потока в транспортировочной линии может изменяться от 4 фут/сек до 30 фут/сек (например, от 5 фут/сек до 28 фут/сек, примерно от 8 фут/сек до 25 фут/сек, от 10 фут/сек до 20 фут/сек, от 13 фут/сек до 18 фут/сек). Как можно понять, конструкция, позволяющая обеспечить заданную скорость потока суспензии через транспортировочную линию 110, может включать конструктивные элементы для модулирования потока суспензии из первого реактора 102 во второй реактор 112. Указанные конструктивные элементы могут включать V-шаровой клапан 108 отводного устройства 104 непрерывного действия.

С. Регулирование давления с применением отводных устройств непрерывного действия СТО

[0058] В некоторых аспектах работы системы непрерывного действия 100 перепад давления между реакторами может иметь решающее значение для функционирования указанной системы 100 и конечных свойств полиолефинового продукта. Поэтому для регулирования давления первого реактора 102 может быть желательным включение конструктивных элементов в транспортировочную линию 110, связывающую последовательно соединенные реакторы. Согласно некоторым вариантам реализации изобретения такое включение можно по меньшей мере частично осуществить с помощью V-шарового клапана 108 отводного устройства 104 непрерывного действия, установленного внутри транспортировочной линии 110. Например, путем регулирования скорости потока первой суспензии через транспортировочную линию 110, V-шаровой клапан 108 может по существу регулировать давление в первом реакторе 102. В некоторых аспектах путем открытия V-шарового клапана 108 можно уменьшить давление внутри первого реактора 102 за счет обеспечения возможности выхода большего потока суспензии из указанного реактора 102. Согласно такому варианту реализации изобретения обратная операция может способствовать увеличению давления внутри первого реактора 102. Датчик давления 130 и датчик потока 132, расположенные вдоль длины транспортировочной линии 110, позволяют соответственно контролировать давление и скорость потока суспензии, проходящей через транспортировочную линию 110. Датчики 130 и 132 могут передавать информацию о потоке и давлении на распределительную систему 134 управления (DCS), которая может автоматически регулировать V-шаровой клапан 108 с тем, чтобы давление и поток находились в рамках требуемого рабочего диапазона.

[0059] Наряду с по меньшей мере частичным регулированием потока суспензии через транспортировочную линию 110 регулировка V-шарового клапана 108 также позволяет по меньшей мере частично регулировать скорость потока суспензии, поступающей во второй реактор 112. Согласно некоторым вариантам реализации изобретения такая регулировка дает возможность по меньшей мере частично контролировать другие аспекты, такие как давление во втором реакторе 112. То есть V-шаровой клапан 108 при правильной настройке может по меньшей мере частично увеличить или уменьшить поток суспензии, поступающей во второй реактор 112, и таким образом по меньшей мере частично контролировать давление во втором реакторе 112. Соответственно, V-шаровой клапан 108 может по меньшей мере частично регулировать поток суспензии во второй реактор 112 и таким образом регулировать давление в указанном реакторе 112. Согласно некоторым вариантам реализации изобретения регулировка с помощью V-шарового клапана 108 может обеспечить возможность регулирования скорости суспензии в пределах небольшого диапазона, например, с точностью до 0,5 фут/сек. Наоборот, согласно некоторым из таких вариантов реализации изобретения плунжерный клапан 106, установленный на первом реакторе 102, вполне может запустить или остановить поток суспензии, выходящий из указанного реактора 102. Следует иметь в виду, что в тех случаях, когда давление во втором реакторе 112 регулируют с помощью V-шарового клапана 108, плунжерный клапан 114, ведущий во второй реактор 112, может быть постоянно открытым.

[0060] Обратимся теперь к Фиг.3, на которой показан вариант реализации изобретения, в котором V-шаровой клапан 108 удален, что может обеспечить возможность создания непрерывного потока между первым реактором 102 и вторым реактором 112 через транспортировочную линию 110. Согласно таким вариантам реализации изобретения давление внутри первого реактора 102 можно по меньшей мере частично контролировать путем соединения через текучую среду первого реактора 102 и второго реактора 112 в постоянном режиме. Например, в процессе функционирования, когда плунжерный клапан 106, расположенный на первом реакторе 102, и плунжерный клапан 114, расположенный на втором реакторе 112, полностью открыты, первый реактор 102 может работать на давлении во втором реакторе 112. То есть более высокий уровень давления в первом реакторе 102, чем во втором реакторе 112, заставит суспензию, полученную в первом реакторе 102, протекать через транспортировочную линию 110 во второй реактор 112. Согласно таким вариантам реализации изобретения регулирование давления во втором реакторе 112 с помощью выпускных клапанов (например, с применением отводного устройства 116 непрерывного действия) позволяет поддержать давление во втором реакторе 112 по существу на постоянном уровне. В широком смысле давление в первом реакторе 102 можно по меньшей мере частично регулировать с помощью потока суспензии, выходящей из второго реактора 112. Действительно, следует отметить, что согласно некоторым вариантам реализации изобретения давление в первом реакторе 102 и втором реакторе 112 (и, таким образом, скорость потока транспортируемой суспензии через транспортировочную линию 110) можно регулировать с помощью только отводного устройства 116 непрерывного действия, расположенного на втором реакторе 112, наряду с притоком компонентов полимеризации в первый реактор 102 (например, мономера, сомономера, разбавителя и т.д.). Соответственно, если аналогичным образом плунжерный клапан 106 постоянно открыт, отводное устройство 104 непрерывного действия, расположенное на первом реакторе 102, может быть вообще исключено.

[0061] Согласно некоторым вариантам реализации изобретения может быть желательным рассчитать скорость суспензии, необходимую для предотвращения высаливания в первом реакторе 102 и втором реакторе 112. Опытный специалист поймет, что некоторые важные параметры, которые следует учитывать, могут включать вязкость суспензии (которую можно рассчитать, например, используя уравнение Гея-Нельсона-Армстронга), число Рейнольдса суспензии, шероховатость поверхности твердого вещества в суспензии и диаметр трубы петлевого реактора. Кроме того, используя уравнение Колбрука, можно рассчитать коэффициент трения суспензии. Скорость циркуляции суспензии можно дополнительно регулировать с учетом падения давления, например, падения давления рассчитанного, в том числе, с применением уравнений Дарси и/или Дюранда. Скорость может соответствовать техническим характеристикам движущего устройства, такого как движущее устройство 136 (например, кривой насосных характеристик). Согласно некоторым вариантам реализации изобретения также будет важно поддерживать поток при постоянном отводе из реакторов 102, 112. Этот процесс можно осуществить путем поддержания минимальной скорости в транспортировочной линии 110 для предотвращения закупоривания и/или сальтации твердого вещества. Указанную скорость можно рассчитать, используя способы, известные в данной области техники, упомянутые выше.

[0062] Согласно варианту реализации изобретения, показанному на фиг.3, плунжерный клапан 114 расположен в верхнем сегменте второго реактора 112 вблизи и перед движущимся устройством 136, которое включает лопастную мешалку 138 и двигатель 140. Указанная конфигурация может обеспечить возможность понижения давления внутри первого реактора 102. Например, такое расположение может уменьшить общее давление в первом реакторе 102, поскольку разгрузка линии 110 происходит в момент самого низкого давления во втором реакторе 112. Такое размещение может также обеспечить диспергирование концентрированной транспортируемой суспензии, выходящей из линии 110, за счет турбулентности и перемешивающего действия лопастной мешалки 138 насоса. Кроме того, плунжерный клапан 114 может быть установлен на верхней стороне или внутреннем радиусе колена второго реактора 112 для уменьшения склонности к закупориванию в случае слабого потока, отсутствия потока или обратного потока. При работе проиллюстрированный вариант реализации изобретения обеспечит, таким образом, возможность прохождения непрерывного потока суспензии из первого реактора 102 через транспортировочную линию 110 во второй реактор 112. Согласно указанному варианту реализации изобретения отводное устройство 116 непрерывного действия, расположенное на нижнем сегменте второго реактора 112, будет представлять собой основной конструктивный элемент, ответственный за обеспечение возможности выхода суспензии из всей системы 100. Наоборот, устройство 126, подающее сырье в первый реактор 102, будет представлять собой основной конструктивный элемент, ответственный за обеспечение возможности поступления материалов в систему 100. Как можно понять, близкое размещение двух указанных конструктивных элементов может обеспечить возможность регулирования давления в первом реакторе 102 и во втором реакторе 112. Безусловно, между двумя реакторами будет возникать градиент давления, так что давление внутри первого реактора 102 будет выше, чем давление во втором реакторе 112, что фактически обеспечивает движущую силу, под действием которой транспортируемая суспензия протекает из первого реактора 102 во второй реактор 112.

[0063] Таким образом, когда загружаемый материал 126 поступает в первый реактор 102, давление внутри первого реактора 102 может увеличиваться до тех пор, пока оно не будет достаточным, чтобы обеспечить протекание равного объема суспензии во второй реактор 112 (если реакторы по существу имеют одинаковый размер или похожие размеры). Действительно, если скорость подачи увеличивается, давление в первом реакторе 102 может возрастать, а если скорость подачи уменьшается, давление в первом реакторе 102 может уменьшаться. Согласно таким вариантам реализации изобретения регулирование скорости потока через транспортировочную линию 110, таким образом, происходит по существу за счет перепада давления между последовательно соединенными реакторами (например, первым реактором 102 и вторым реактором 112). Кроме того, как отмечалось выше, отношение размеров одного реактора к другому может по меньшей мере частично оказывать влияние на перепад давления, количество транспортируемой суспензии, протекающей через транспортировочную линию 110, и/или количество суспензии, удаляемой из каждого или обоих реакторов 102, 112. Согласно некоторым вариантам реализации изобретения реакторы могут по существу иметь одинаковые размеры (т.е. по существу равные объемы) или похожие размеры (т.е. похожие объемы), что позволяет решать проблемы, связанные с большими перепадами давления, перепадами объемов суспензии и т.д. Согласно настоящим вариантам реализации изобретения реакторы 102, 112 можно быть считать похожими по размеру, если их объемы различаются не более чем приблизительно на 20% или не более чем приблизительно на 10%.

D. Сложные транспортировочные линии