Способ получения гомополимеров или сополимеров этилена - RU2733850C1

Код документа: RU2733850C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[1] Предлагается способ получения гомополимеров или сополимеров этилена в установке, содержащей трубчатый реактор высокого давления.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[2] Полимеры этилена можно получать способами полимеризации при высоком давлении. Отдельными стадиями в таких способах являются: сжатие реакционной смеси до давления в реакторе; введение инициатора, по меньшей мере, на одной стадии; полимеризация с отводом экзотермического тепла реакции; отделение продукта и дальнейшая обработка. Для указанных способов могут использоваться различные типы конструкции реактора. Одним классом реакторов для получения полимеров на основе этилена низкой плотности являются трубчатые реакторы.

[3] Общий комплект установки для получения гомополимеров или сополимеров этилена низкой плотности включает в себя, помимо реактора полимеризации, прочее оборудование. Составляющие реакции обычно находятся под давлением, создаваемым двумя компрессорами: компрессором первой ступени и компрессором второй ступени. Установка полимеризации, работающая при высоком давлении в конце стадии полимеризации, обычно дополнительно содержит такие устройства, как экструдеры и грануляторы для гранулирования полученного полимера. Кроме того, такая установка полимеризации, как правило, содержит средства для подачи мономеров и сомономеров, инициаторов свободно-радикальной полимеризации, регуляторов молекулярной массы или других веществ, в одну или несколько зон реакции полимеризации. Способ и устройство для производства полимеров и сополимеров этилена при высоких давлениях, раскрыты, например, в публикации международной заявки WO 2007/018871 A1.

[4] Состав реакционного газа, выпускаемого компрессором второй ступени и подаваемого на вход реактора, обычно нагревают, как правило, с помощью нагревательных рубашек, работающих на пару, горячей воде или их сочетании. Эти нагревательные элементы для нагревания состава реакционного газа перед поступлением на вход реактора известны как предварительные нагреватели. Например, в публикации международной заявки WO 2007/051561 А1 раскрыто устройство и способ производства сополимеров полиэтилена и этилена, в котором предварительный нагреватель содержит три секции, а секции предварительного нагревателя снабжаются паром из сети пара среднего давления и пара высокого давления.

[5] Свойства и структура полученных гомополимеров или сополимеров этилена, например, молекулярная масса, молекулярно-массовое распределение и доля коротко- и длинноцепочечного разветвления, существенно зависят от параметров реакции. Кроме того, возможная глубина превращения этилена в зоне реакции зависит от количества тепла полимеризации, которое может быть отведено из реакционной смеси в соответствующей зоне реакции. Это означает, что при данной начальной температуре глубина превращения этилена тем выше, чем выше максимальная температура полимеризации. Однако при определенной температуре и давлении этилен быстро распадается взрывоопасным образом с образованием сажи, метана и водорода. Соответственно, существует необходимость тщательно контролировать режимы реакции внутри реактора. В публикации международной заявки WO 2012/084772 А1, например, раскрыт способ контроля режимов полимеризации этилена или этилена и сомономеров в присутствии инициатора свободнорадикальной полимеризации в трубчатом реакторе с одной или несколькими зонами реакции, который оборудован рубашками системы охлаждения для охлаждения трубчатого реактора охлаждающей средой, включающий стадию измерения, в качестве параметров технологического процесса, кривой изменения температуры и давления реакционной среды, а также кривой изменения потока и температуры охлаждающей среды вдоль реактора.

[6] Однако качество продукта в вышеописанных технологических процессах может продолжать меняться со временем из-за колебаний режимов технологического процесса в реакторе. Одной из причин колебаний режимов технологического процесса являются пульсации давления, вызванные компрессором второй ступени.

[7] Соответственно, существует необходимость в создании усовершенствованной системы нагрева с низким перепадом давления, которая увеличивает глубину переработки при постоянно высоком качестве продукта, и исключает или, по меньшей мере, уменьшает пульсации давления.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

[8] Предлагается способ получения гомополимеров или сополимеров этилена в установке;

установке, содержащей трубчатый реактор высокого давления, работающий в режиме непрерывного потока с реакционной текучей средой, содержащей или состоящей из: этилена, вводимого в реактор на входе в реактор; и полимера, выходящего из реактора на выходе из реактора; установке, дополнительно содержащей предварительный нагреватель, имеющий вход и выход;

где способ включает следующие стадии:

а) сжатия реакционной текучей среды до высокого давления;

b) нагрева, по меньшей мере, части реакционной текучей среды в предварительном нагревателе;

с) подачи реакционной текучей среды, нагретой на стадии b), в реактор на входе в реактор; и

d) полимеризации реакционной текучей среды при высоком давлении в присутствии инициаторов свободно-радикальной полимеризации в реакторе,

в котором средняя скорость реакционной текучей среды на выходе из предварительного нагревателя ниже, чем средняя скорость реакционной текучей среды в трубчатом реакторе на входе в реактор, а соотношение средней скорости реакционной текучей среды в трубчатом реакторе на входе в реактор к средней скорости реакционной текучей среды в предварительном нагревателе на выходе из предварительного нагревателя составляет от 1,5 до 5.

[9] В некоторых вариантах осуществления, на стадии а), для сжатия реакционной текучей среды используется поршневой компрессор.

[10] В некоторых вариантах осуществления, на стадии а), давление реакционной текучей среды после сжатия составляет от 180 до 320 МПа, и/или, на стадии с), при введении в реактор нагретой реакционной текучей среды, давление реакционной текучей среды составляет от 175 МПа до 315 МПа.

[11] В некоторых вариантах осуществления, на стадии с), при введении в реактор нагретой реакционной текучей среды, температура реакционной текучей среды составляет от 140°С до 170°С.

[12] В некоторых вариантах осуществления, предварительный нагреватель состоит из двух блоков предварительного нагревателя, причем первый блок предварительного нагревателя расположен на первом отводном трубопроводе, а второй блок предварительного нагревателя расположен на втором отводном трубопроводе.

[13] В некоторых вариантах осуществления, способ включает следующие стадии:

а') получения первого потока сжатой реакционной текучей среды, содержащей первую часть реакционной текучей среды, и получения второго потока сжатой реакционной текучей среды, содержащей вторую часть реакционной текучей среды, путем сжатия в любом порядке реакционной текучей среды до повышенного давления и разделение, по меньшей мере, части единого потока реакционной текучей среды на первый поток и второй поток сжатой реакционной текучей среды;

b') подачи первого потока первой части реакционной текучей среды через первый блок предварительного нагревателя и нагрева первой части реакционной текучей среды в первом блоке предварительного нагревателя; и подачи второго потока второй части реакционной текучей среды через второй блок предварительного нагревателя и нагрева второй части реакционной текучей среды во втором блоке предварительного нагревателя;

c') объединения первой и второй части реакционной текучей среды путем повторного соединения первого потока и второго потока реакционной текучей среды и подачи повторно соединенного потока реакционной текучей среды, нагретой на стадии b'), в реактор через вход реактора; и

d') полимеризации реакционной текучей среды при высоком давлении в присутствии инициаторов свободно-радикальной полимеризации в реакторе.

[14] В некоторых вариантах осуществления, на стадии а'), единый поток реакционной текучей среды сжимается до повышенного давления, и после этого, по меньшей мере, часть потока разделяется в разделительном устройстве на первый поток, содержащий первую часть реакционной текучей среды и во второй поток, содержащий вторую часть реакционной текучей среды.

[15] В некоторых вариантах осуществления, первый блок предварительного нагревателя имеет первые нагревательные элементы, а второй блок предварительного нагревателя имеет вторые нагревательные элементы, которые расположены с интервалами и разнесены друг от друга.

[16] В некоторых вариантах осуществления, первый и второй нагревательные элементы осуществляют нагрев за счет использования нагревательной текучей среды, где некоторые или все первые нагревательные элементы соединены друг с другом нагревательными трубопроводами, и где некоторые или все вторые нагревательные элементы соединены нагревательными трубопроводами друг с другом.

[17] В некоторых вариантах осуществления, первые нагревательные элементы имеют, по меньшей мере, две подгруппы первых нагревательных элементов, где первые нагревательные элементы в каждой подгруппе соединены нагревательными трубопроводами, и где указанные подгруппы не соединены друг с другом нагревательными трубопроводами, и где для нагрева каждой подгруппы первых нагревательных элементов используется разные нагревательные текучие среды;

где вторые нагревательные элементы имеют, по меньшей мере, две подгруппы вторых нагревательных элементов, где вторые нагревательные элементы в каждой подгруппе соединены нагревательными трубопроводами, и где указанные подгруппы не соединены друг с другом нагревательными трубопроводами, и где для нагрева каждой подгруппы вторых нагревательных элементов используется разные нагревательные текучие среды;

где разные нагревательные текучие среды различаются по давлению, составу, источнику нагревательной текучей среды и/или температуре.

[18] В некоторых вариантах осуществления, количество нагревательных элементов, расположенных на или вокруг первого и второго отводного трубопровода одинаково и/или длина первого и второго отводного трубопровода одинакова.

[19] В некоторых вариантах осуществления, первый и второй отводной трубопровод имеют прямые секции, которые частично или полностью изолированы с использованием изолирующих элементов, при этом колена не изолируются с помощью упомянутых изолирующих элементов.

[20] В некоторых вариантах осуществления, полимер, полученный на стадии d), представляет собой полиэтилен низкой плотности (ПЭНП).

[21] В некоторых вариантах осуществления, реакционная текучая среда содержит пропионовый альдегид и/или пропилен.

[22] В некоторых вариантах осуществления реакционная текучая среда представляет собой сверхкритическую текучую среду на стадиях от b) до d).

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

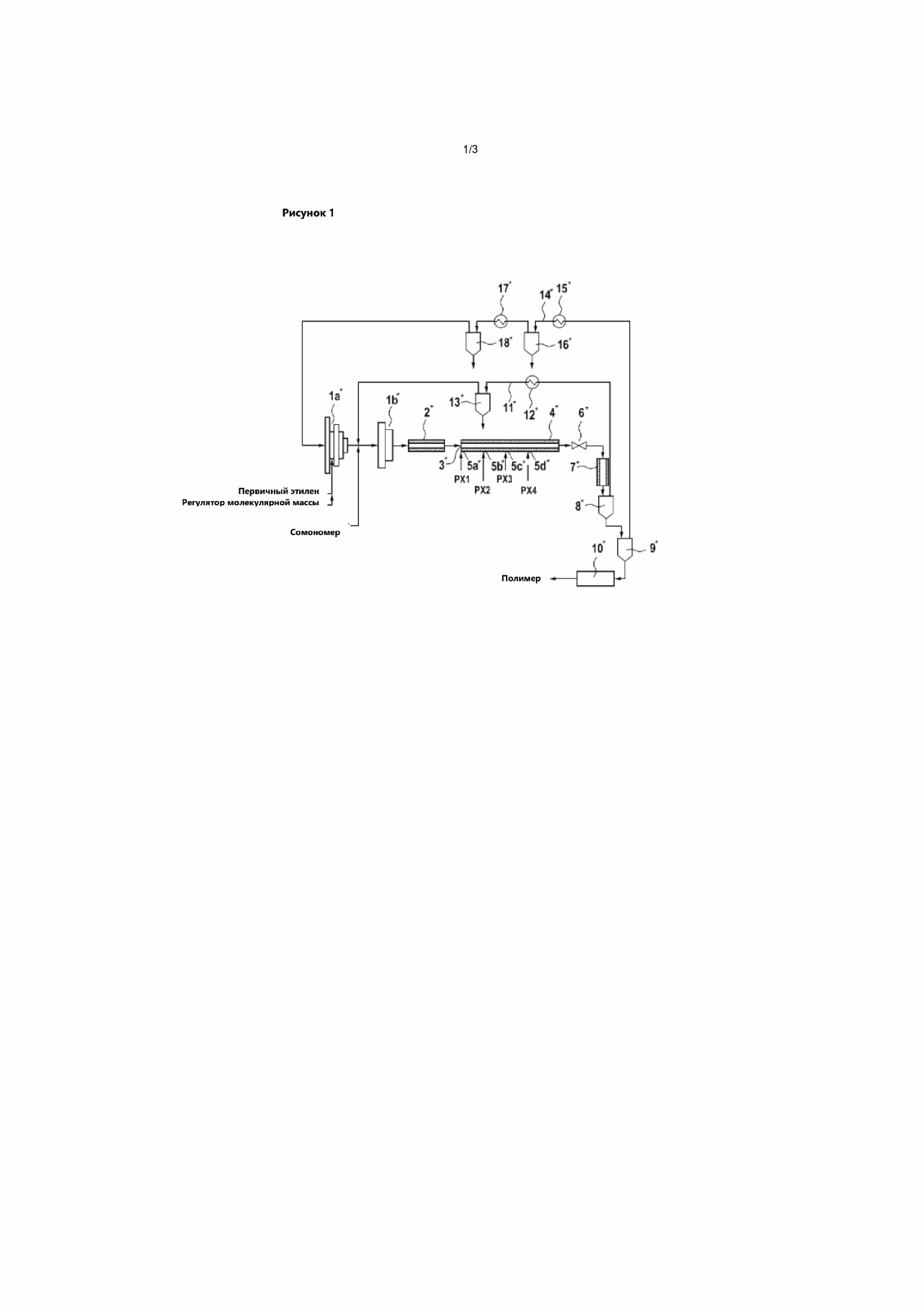

[23] На Рисунке 1 представлено схематическое изображение установки для осуществления полимеризации при высоком давлении в соответствии с настоящим изобретением.

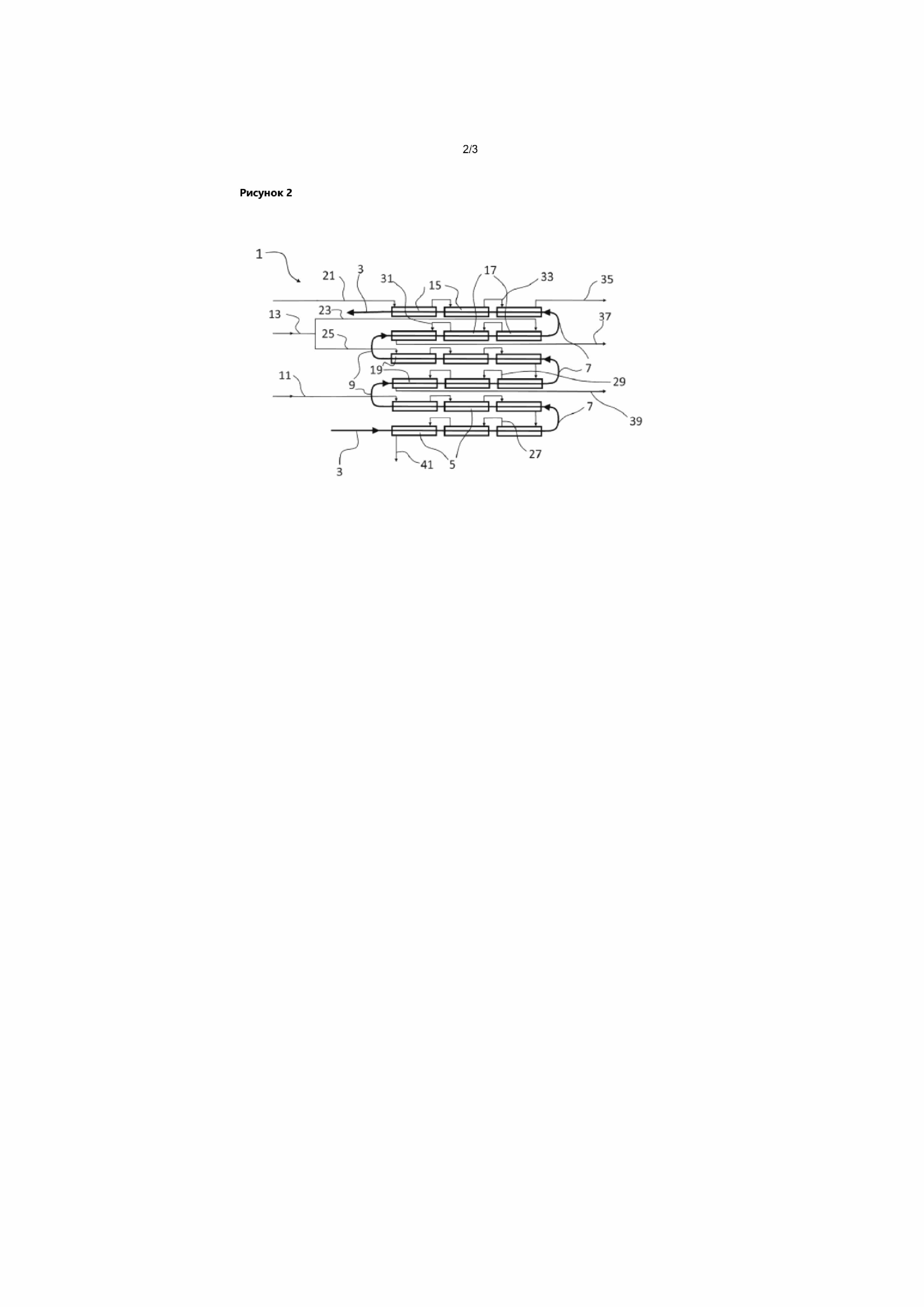

[24] На Рисунке 2 представлено схематическое изображение варианта осуществления подогревателя в соответствии с настоящим раскрытием.

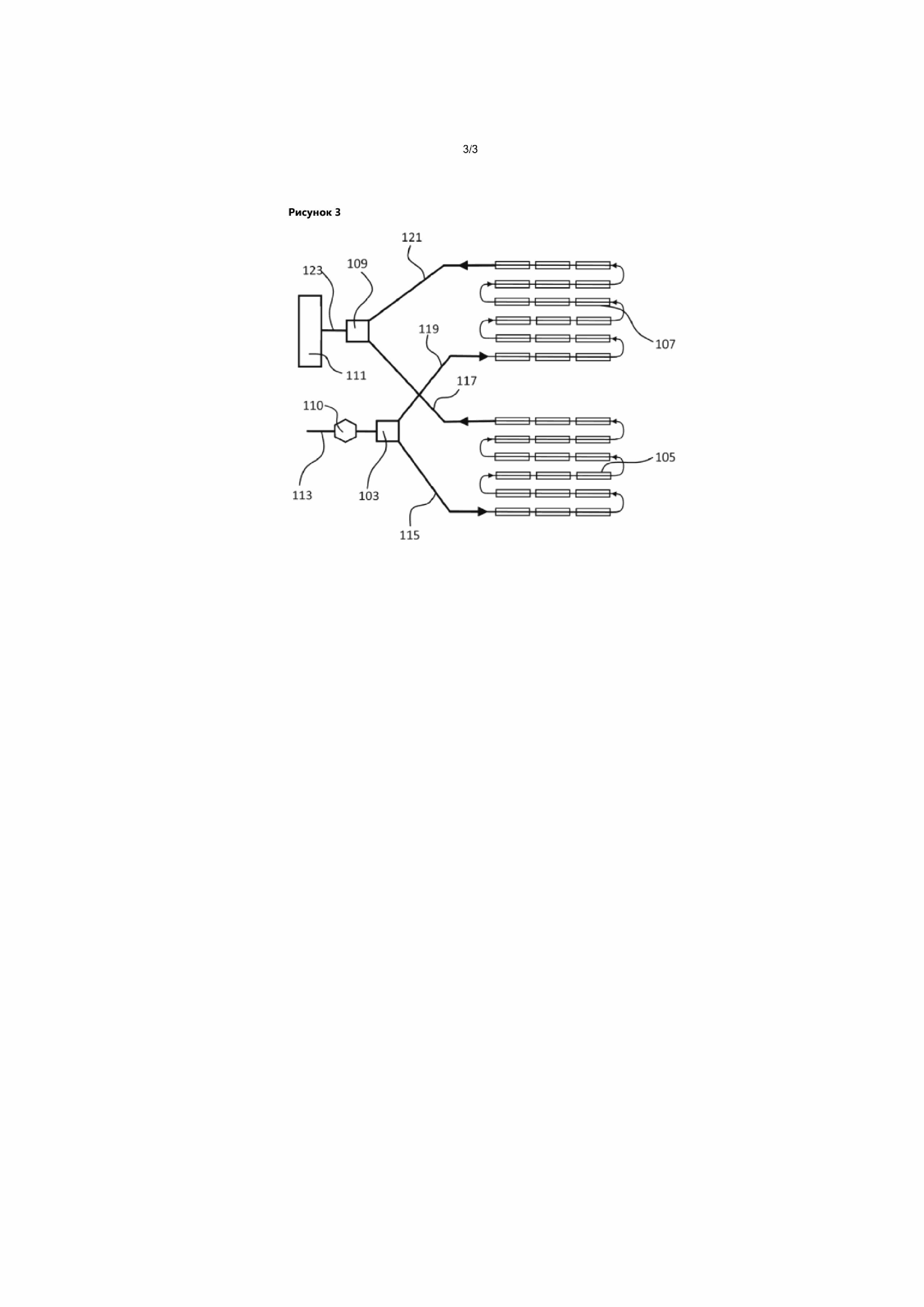

[25] На Рисунке 3 представлено схематическое изображение варианта осуществления компоновки блоков первого и второго предварительного нагревателя, соединенных с трубчатым реактором.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[26] Предлагается способ получения гомополимеров или сополимеров этилена в установке, содержащей трубчатый реактор высокого давления. Полимеризация под высоким давлением для получения гомополимеров или сополимеров этилена может осуществляться при давлении, составляющем от 110 МПа до 500 МПа, предпочтительно при давлении, составляющем от 160 МПа до 350 МПа, и особенно предпочтительно при давлении, составляющем от 200 МПа до 330 МПа. Полимеризацию проводят при температурах, составляющих от 100°С до 350°С, предпочтительно от 180°C до 340°C и наиболее предпочтительно от 200°C до 330°C.

[27] В предпочтительном варианте осуществления способа, реакционная текучая среда, содержащая или состоящая из этилена, доводится до давления полимеризации одним или несколькими компрессорами в последовательности стадий сжатия. Следует понимать, что термин «текучая среда» может относиться к газу и/или жидкости, или термин может относиться к сверхкритической текучей среде.

[28] Реакционная смесь, содержащая полученный полимеризацией полимер, отбирается из реактора на выходе из реактора, предпочтительно, через клапан регулирования давления, и, необязательно, охлаждается в послереакторном охладителе. Реакционная смесь, выходящая из реактора, предпочтительно разделяется на полимерные и газовые составляющие на двух или более стадиях, в которых газовые составляющие, отделенные на первой стадии при абсолютном давлении, составляющем от 15 МПа до 50 МПа, подаются обратно в один или несколько компрессоров по рециркуляционному трубопроводу газа высокого давления, а газовые составляющие, отделенные на второй стадии при абсолютном давлении, составляющем от 0,1 до 0,5 МПа, подаются обратно на первую ступень в последовательности ступеней сжатия по рециркуляционному трубопроводу низкого давления, а полимерные составляющие, полученные полимеризацией, преобразуются в гранулы.

[29] Полимеризация под высоким давлением предпочтительно представляет собой гомополимеризацию этилена или сополимеризацию этилена с одним или несколькими прочими мономерами, при условии, что эти мономеры сополимеризуемы с этиленом под высоким давлением при наличии свободных-радикалов. Примерами сополимеризуемых мономеров для использования в настоящей технологии являются: α, β ненасыщенные C3-C8 карбоновые кислоты, производные α, β ненасыщенных C3-C8 карбоновых кислот, напр., ненасыщенные C3-C15 сложные эфиры или ангидриды карбоновых кислот и 1-олефины. Кроме того, в качестве сомономеров могут использоваться винилкарбоксилаты, в частности, винилацетат. Особо пригодными в качестве сомономера являются: пропен, 1-бутен, 1-гексен, акриловая кислота, н-бутилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, винилацетат или винилпропионат.

[30] В случае сополимеризации, доля сомономера или сомономеров в реакционной смеси составляет от 1 до 50 мас.%, предпочтительно от 3 до 40 мас.%, исходя из количества мономеров, т.е. общего количества этилена и других мономеров. В зависимости от типа сомономера предпочтительной является подача сомономеров через несколько точек ввода в реактор. Предпочтительной является подача сомономеров со стороны всасывания компрессора второй ступени.

[31] Для целей настоящего изобретения, полимерами или полимерным сырьем являются вещества, которые содержат, по меньшей мере, два мономерных звена. Полимеры или полимерное сырье предпочтительно, представляют собой полиэтилены низкой плотности со средней молекулярной массой Mn более 20 000 г/моль. Термин «полиэтилен низкой плотности» (ПЭНП) охватывает гомополимеры этилена и сополимеры этилена. Способ может также использоваться при получении олигомеров, парафинов и полимеров с молекулярной массой Mn менее 20 000 г/моль.

[32] Полимеризация предпочтительно представляет собой радикальную полимеризацию, осуществляемую в присутствии инициаторов свободно-радикальной полимеризации. Возможными инициаторами запуска полимеризации в соответствующих зонах реакции являются любые вещества, производящие химические радикалы при режимах в реакторе полимеризации, например, кислород, воздух, азосоединения или пероксидные инициаторы полимеризации. В предпочтительном варианте осуществления, полимеризацию осуществляют с использованием кислорода, поданного в виде чистого O2 или воздуха. В случае инициации полимеризации с использованием кислорода, инициатор, как правило, сначала смешивают с этиленовым сырьем, а затем подают в реактор. В данном случае можно подавать поток, содержащий мономер и кислород, не только в начало реактора полимеризации, но также в одну или ряд точек вдоль реактора, создавая две или несколько зон реакции. Использование органических пероксидов или азосоединений в качестве инициаторов также представляет собой предпочтительный вариант осуществления настоящего изобретения. Можно использовать отдельные инициаторы или, предпочтительно, смеси различных инициаторов. Большой выбор инициаторов, в частности пероксидов, предлагается компанией «Akzo Nobel» под торговыми марками Trigonox® или Perkadox®.

[33] В ходе полимеризации при высоком давлении молекулярная масса получаемых полимеров обычно меняется путем добавления модификаторов, которые действуют как регуляторы молекулярной массы. Примерами модификаторов, используемых в данной технологии, являются: водород, алифатические и олефиновые углеводороды; например, пропан, бутан, пентан, гексан, циклогексан, пропен, 1-бутен, 1-пентен или 1-гексен; кетоны, например, ацетон, метилэтилкетон (2-бутанон), метилизобутилкетон, метилизоамилкетон, диэтилкетон или диамилкетон; альдегиды, например, формальдегид, ацетальдегид или пропионовый альдегид; и насыщенные алифатические спирты, например, метанол, этанол, пропанол, изопропанол или бутанол. Особое предпочтение отдается использованию насыщенных алифатических альдегидов, в частности, пропиональдегида или 1-олефинов, таких как пропен, 1-бутен или 1-гексен, или алифатических углеводородов, таких как пропан.

[34] Соответствующие трубчатые реакторы представляют собой в основном длинные и толстостенные трубы, длина которых обычно составляет от 0,5 км до 4 км, предпочтительно от 1 км до 3 км и особенно предпочтительно от 1,5 км до 2,5 км. Внутренний диаметр труб, как правило, составляет примерно от 30 мм до 120 мм, предпочтительно от 60 мм до 100 мм. Предпочтительное соотношение длины к диаметру таких трубчатых реакторов составляет более 1000, предпочтительнее от 10 000 до 40 000 и особенно предпочтительно от 25 000 до 35 000. При подаче не всей сжатой реакционной текучей среды на вход в трубчатый реактор, но при подаче части сжатой реакционной текучей среды в виде одного или нескольких боковых потоков в трубчатый реактор ниже по потоку от входа в трубчатый реактор, трубчатый реактор предпочтительно не имеет постоянного диаметра по всей длине, но диаметр реактора увеличивается вниз по потоку после каждой точки ввода для потока реакционной текучей среды.

[35] Предпочтительно, трубчатый реактор состоит из отдельных сегментов. Эти сегменты или трубы предпочтительно соединяются фланцами. Трубы могут представлять собой прямые или изогнутые трубы. Предпочтительно, прямые трубы имеют длину, составляющую от 15 до 20 метров. Трубы могут крепиться фланцами к другим трубам, или трубы могут крепиться к фланцевому соединению колена. Предпочтительными коленами являются колена с изгибами на 180°, т.е. изгибами, которые имеют форму полукруга. Также возможно образование изгибов коленами таким образом, что вместе соединялось более одного колена, например, когда два соединенных вместе колена образуют полукруг. Колена предпочтительно имеют небольшой радиус, т.е. предпочтительно радиус по оси колен составляет не более десятикратного среднего внутреннего диаметра колен, более предпочтительно радиус по оси колен составляет не более восьмикратного среднего внутреннего диаметра колен, и, в частности, радиус по оси колен не превышает пятикратного среднего внутреннего диаметра колен.

[36] В предпочтительном варианте осуществления настоящего изобретения фланцы располагаются таким образом, чтобы группы фланцев центрировались друг над другом. Предпочтительным является расположение такой группы фланцев поверх другой группы, которая имеет, по меньшей мере, два фланца, более предпочтительно от 3 до 100 фланцев и наиболее предпочтительно от 5 до 60 фланцев.

[37] Предпочтительные трубчатые реакторы имеют, по меньшей мере, две реакционные зоны, предпочтительно от 2 до 6 реакционных зон и более предпочтительно от 2 до 5 реакционных зон. Количество реакционных зон определяется числом точек подачи инициатора. Такая точка подачи может, например, представлять собой точку ввода раствора азосоединений или органических пероксидов. Первичный инициатор добавляют в реактор, где он разлагается на свободные радикалы и инициирует дальнейшую полимеризацию. Теплота, образованная в результате реакции, повышает температуру реакционной смеси, поскольку тепла выделяется больше, чем отводится через стенки трубчатого реактора. Повышение температуры увеличивает скорость разложения инициаторов свободно-радикальной полимеризации и ускоряет полимеризацию до тех пор, пока не будет полностью использован инициатор свободно-радикальной полимеризации. После этого выделения тепла не происходит и температура снова снижается, так как температура стенок реактора ниже температуры реакционной смеси. Соответственно, часть трубчатого реактора ниже по потоку от точки подачи инициатора, в которой повышается температура, представляет собой зону реакции, в то время как его другая часть, в которой температура снова снижается, представляет собой преимущественно зону охлаждения. Количество и тип добавляемых инициаторов свободно-радикальной полимеризации определяет повышение температуры и, соответственно, позволяет корректировать это значение. Как правило, повышение температуры устанавливается в диапазоне от 70°C до 170°C в первой зоне реакции и от 50°C до 130°C в последующих зонах реакции в зависимости от характеристик производимого продукта и конфигурации реактора. Предпочтительным является оснащение трубчатого реактора рубашками системы охлаждения для отвода тепла реакции. Более предпочтительно, чтобы все зоны реакции трубчатого реактора охлаждались рубашками системы охлаждения.

[38] В предпочтительном варианте осуществления настоящего изобретения, рубашки системы охлаждения располагаются на прямых трубах. Предпочтительным является оснащение каждой из прямых труб рубашкой системы охлаждения. Предпочтительным является использование воды в качестве охлаждающей среды. В предпочтительном варианте осуществления, не каждая из прямых труб наполняется по отдельности охлаждающей средой, а некоторые соседние прямые трубы образуют группу, например группу из двух, трех, четырех, пяти или шести прямых труб, и эта группа прямых труб наполняется охлаждающей средой. Затем охлаждающая среда подается в рубашку системы охлаждения одной из прямых труб группы, а затем проходит через рубашки системы охлаждения других элементов группы прямых труб перед ее отводом от трубчатого реактора.

[39] Сжатие реакционной текучей среды до высокого давления, при котором осуществляется полимеризация, предпочтительно производится в одном или нескольких компрессорах в последовательности ступеней сжатия, где, предпочтительно, компрессор первой ступени сначала сжимает реакционную текучую среду до давления, составляющего от 10 МПа до 50 МПа, а компрессор второй ступени, который иногда называют компрессором сверхвысокого давления, затем дополнительно сжимает реакционную текучую среду до давления полимеризации, составляющего от 110 МПа до 500 МПа. Предпочтительным является использование многоступенчатых компрессоров в качестве компрессора первой ступени и компрессора второй ступени. Далее предоставляется возможность выделения одной или нескольких ступеней одного или обоих указанных компрессоров и разделение ступеней по отдельным компрессорам. Тем не менее, каскадная конфигурация из одного компрессора первой ступени и одного компрессора второй ступени обычно используется для сжатия реакционной текучей среды до давления полимеризации. В таких случаях компрессор первой ступени представляет собой основной компрессор. Тем не менее он обычно представляет собой одну или несколько первых ступеней компрессора первой ступени, которые сжимают газ рециркуляции из сепаратора продукта низкого давления до давления подаваемого первичного этилена, в качестве подпорного компрессора, а затем только одна или несколько последующих ступеней работают в качестве компрессора первой ступени, хотя подпорный компрессор и последующие ступени являются частью одного устройства. Из-за технического принципа работы поршневых компрессоров обычные компрессоры второй ступени не обеспечивают создания абсолютно постоянного давления, а давление колеблется в результате пульсирующего потока.

[40] В способе по настоящему изобретению, установка содержит предварительный нагреватель вверх по потоку от трубчатого реактора для нагрева реакционной текучей среды до температуры, способной инициировать реакцию полимеризации, где предварительный нагреватель имеет вход, в который вводят реакционную текучую среду для нагрева, и выход через который нагретая реакционная текучая среда покидает предварительный нагреватель. Предпочтительно предварительный нагреватель представляет собой длинную толстостенную трубу, имеющую внутренний диаметр, составляющий от 30 мм до 140 мм, предпочтительно составляющий от 60 мм до 120 мм. Подогреватель предпочтительно состоит из отдельных сегментов. Эти сегменты или трубы предпочтительно соединяются фланцами. Трубы подогрева могут представлять собой прямые или изогнутые трубы. Предпочтительно, прямые трубы имеют длину, составляющую от 15 до 20 метров. Трубы могут крепиться фланцами к другим трубам, или трубы могут крепиться к фланцевому соединению колена. Предпочтительными коленами являются колена с изгибами в 180°, т.е. изгибами, которые имеют форму полукруга. Также возможно образование изгибов коленами таким образом, что вместе соединяется более одного колена, например, когда два соединенных вместе колена образуют полукруг. Колена предпочтительно имеют небольшой радиус, т.е. предпочтительно радиус по оси колен составляет не более десятикратного среднего внутреннего диаметра колен, более предпочтительно радиус по оси колен составляет не более восьмикратного среднего внутреннего диаметра колен, и, в частности, радиус по оси колен не превышает пятикратного среднего внутреннего диаметра колен. В предпочтительном варианте осуществления настоящего изобретения фланцы располагаются таким образом, чтобы группы фланцев центрировались друг над другом. Предпочтительным является расположение такой группы фланцев поверх другой группы, которая имеет, по меньшей мере, два фланца, более предпочтительно от 3 до 50 фланцев и наиболее предпочтительно от 5 до 30 фланцев.

[41] В предпочтительном варианте осуществления настоящего изобретения, вся реакционная текучая среда из компрессора второй ступени подается через предварительный нагреватель на вход трубчатого реактора. В другом предпочтительном варианте осуществления настоящего изобретения, только часть реакционной текучей среды, сжатой компрессором второй ступени, подается через предварительный нагреватель на вход трубчатого реактора, а оставшаяся часть реакционной текучей среды, сжатой компрессором второй ступени, подается в виде одного или нескольких боковых потоков в трубчатый реактор ниже по потоку от входа в трубчатый реактор. В такой установке, предпочтительно, от 30 до 90 мас.%, более предпочтительно от 40 до 70 мас.%, реакционной текучей среды из компрессора второй ступени, подается на вход трубчатого реактора, а от 10 до 70 мас.%, более предпочтительно от 30 до 60 мас.% реакционной текучей среды из компрессора второй ступени, подается в виде одного или нескольких боковых потоков в трубчатый реактор ниже по потоку от входа в трубчатый реактор.

[42] Установка для осуществления полимеризации по настоящему изобретению содержит, помимо реактора полимеризации, два или более рециркуляционных трубопровода газа для повторного использования непрореагировавших мономеров в ходе реакции полимеризации. Реакционная смесь, полученная в реакторе полимеризации, направляется в первый сепаратор, часто называемый сепаратор продукта высокого давления, и разделяется на газовую фракцию и жидкую фракцию при абсолютном давлении, составляющем от 15 МПа до 50 МПа. Газовая фракция отбирается из первого сепаратора и подается по рециркуляционному трубопроводу газа высокого давления на сторону всасывания компрессора второй ступени. В рециркуляционном трубопроводе газа высокого давления, газ обычно очищают несколькими последовательными стадиями очистки от нежелательных составляющих, например, захваченного полимера или олигомеров. Жидкая фракция отбирается из первого сепаратора, все еще содержащего растворенные мономеры, например, этилен и сомономеры в количестве от 20 до 40 мас.%, и направляется во второй сепаратор, часто называемый сепаратор продукта низкого давления, и далее разделяется при пониженном абсолютном давлении, составляющем от 0,1 до 0,5 МПа на полимерные и газообразные составляющие. Газовая фракция отбирается из второго сепаратора и подается по рециркуляционному трубопроводу газа низкого давления в компрессор первой ступени, предпочтительно в самую первую ступень. Кроме того, рециркуляционный трубопровод газа низкого давления, обычно включает в себя несколько стадий очистки газа от нежелательных составляющих. Установка может также содержать дополнительные стадии разделения для отделения вторичных газовых фракций от реакционных смесей и дополнительные рециркуляционные трубопроводы газа для подачи таких вторичных газовых фракций, содержащих непрореагировавшие мономеры, в один из компрессоров, например, между первой стадией разделения и второй стадией разделения, работающий при промежуточном давлении.

[43] Предпочтительным является сжатие оборотного газа, поступающего по рециркуляционному трубопроводу низкого давления, на компрессоре первой ступени до давления потока первичного сырья этиленненасыщенных мономеров, предпочтительно этилена, а затем его смешивание с потоком первичного газа и дополнительное сжатие уже смешанных газов в компрессоре первой ступени при давлении, составляющем от 10 МПа до 50 МПа. Предпочтительно компрессор первой ступени включает в себя пять или шесть ступеней сжатия: две или три до добавления потока первичного газа; и две или три после добавления потока первичного газа. Компрессор второй ступени предпочтительно содержит две ступени: первую ступень, сжимающую газ примерно от 30 МПа до 120 МПа; и вторую ступень, дополнительно сжимающую газ от примерно 120 МПа до конечного давления полимеризации.

[44] Давление внутри реактора полимеризации предпочтительно контролируется клапаном регулировки давления, который расположен на выходе из реактора полимеризации, и через который реакционная смесь покидает реактор. Клапан регулировки давления может представлять собой любой клапанный механизм, который пригоден для снижения давления реакционной смеси, выходящей из реактора, до давления в первом сепараторе.

[45] В предпочтительном варианте осуществления настоящего изобретения, установка содержит ниже по потоку от реактора полимеризации послереакторный охладитель для охлаждения реакционной смеси. Послереакторный охладитель может располагаться выше по потоку от клапана регулировки давления или послереакторный охладитель может располагаться ниже по потоку от клапана регулировки давления. Предпочтительным является расположение послереакторного охладителя ниже по потоку от клапана регулировки давления. Предпочтительно, послереакторный охладитель представляет собой длинную толстостенную трубу с внутренним диаметром, составляющим от 30 мм до 120 мм, предпочтительно составляющим от 60 мм до 100 мм. Послереакторный охладитель, предпочтительно, состоит из отдельных сегментов. Эти сегменты или трубы охлаждения предпочтительно соединяются фланцами. Трубы охлаждения могут представлять собой прямые или изогнутые трубы. Предпочтительно, прямые трубы имеют длину, составляющую от 15 до 20 метров. Трубы могут крепиться фланцами к другим трубам, или трубы могут крепиться к фланцевому соединению колена. Предпочтительными коленами являются колена с изгибами в 180°, т.е. изгибами, которые имеют форму полукруга. Также возможно образование изгибов коленами таким образом, что вместе соединяется более одного колена, например, когда два соединенных вместе колена образуют полукруг. Колена предпочтительно имеют небольшой радиус, т.е. предпочтительно радиус по оси колен составляет не более десятикратного среднего внутреннего диаметра колен, более предпочтительно радиус по оси колен составляет не более восьмикратного среднего внутреннего диаметра колен, и, в частности, радиус по оси колен не превышает пятикратного среднего внутреннего диаметра колен. В предпочтительном варианте осуществления настоящего изобретения, фланцы располагаются таким образом, чтобы группы фланцев центрировались друг над другом. Предпочтительным является расположение такой группы фланцев поверх другой группы, которая имеет, по меньшей мере, два фланца, более предпочтительно от 3 до 80 фланцев и наиболее предпочтительно от 5 до 60 фланцев.

[46] Предпочтительным является размещение трубчатых реакторов в камере, имеющей окружающую защитную стену.

[47] Полученные в конце полимеризации полимерные компоненты превращают в гранулы, как правило, такими устройствами как экструдеры или грануляторы.

[48] На Рисунке 1 представлено схематическое изображение установки для осуществления полимеризации этилена при высоком давлении, содержащей трубчатый реактор с непрерывным режимом работы.

[49] Первичный этилен, обычно находящийся под давлением 1,7 МПа, сначала сжимают до давления около 30 МПа компрессором первой ступени (1a*), а затем сжимают до давления реакции примерно в 300 МПа компрессором второй ступени (1b*). Регуляторы молекулярной массы (CTA) могут добавляться в компрессор первой ступени (1a*) вместе с первичным этиленом. Сомономер может добавляться вверх по потоку от компрессора второй ступени (1b*). Реакционная смесь, выходящая из компрессора второй ступени (1b*), подается в предварительный нагреватель (2*), где реакционная смесь предварительно нагревается до температуры начала реакции, составляющей от 120°С до 220°С, а затем подается на вход (3*) трубчатого реактора (4*).

[50] Трубчатый реактор (4*) в основном представляет собой длинную, толстостенную трубу с рубашками системы охлаждения для отбора выделяющегося тепла реакции из реакционной смеси через контур охлаждения (не показан).

[51] Трубчатый реактор (4*), показанный на Рисунке 1, имеет четыре пространственно разнесенные точки ввода инициатора (5a*), (5b*), (5c*) и (5d*) для подачи инициаторов или смесей инициаторов PX1, PX2, PX3 и PX4 в реактор и, соответственно, в четыре зоны реакции. После подачи в трубчатый реактор подходящих инициаторов свободно-радикальной полимеризации, которые разлагаются при температуре реакционной смеси, начинается реакция полимеризации.

[52] Реакционная смесь отбирается из трубчатого реактора (4*) через клапан (6*) регулировки давления и поступает в послереакторный охладитель (7*). После этого полученный полимер отделяется от непрореагировавшего этилена и других низкомолекулярных соединений (мономеров, олигомеров, полимеров, добавок, растворителей и т.д.) в первом сепараторе (8*) и втором сепараторе (9*), выгружается и гранулируется в экструдере и грануляторе (10*).

[53] Этилен и сомономеры, отделенные в первом сепараторе (8*), подаются обратно на вход в верхней части трубчатого реактора (4*) в контур высокого давления (11*) при 30 МПа. Отделенное в контуре высокого давления (11*) от реакционной смеси газообразное вещество сначала очищается от других примесей, по меньшей мере, на одной стадии очистки, а затем добавляется в поток мономера между компрессором первой ступени (1а*) и компрессором второй ступени (1b*). На Рисунке 1 показана одна стадии очистки, состоящая из теплообменника (12*) и сепаратора (13*). Однако можно осуществлять несколько стадий очистки. В контуре высокого давления (11*) обычно отделяют парафины.

[54] Этилен, отделенный во втором сепараторе (9), который дополнительно включает в себя, среди прочего, основную часть низкомолекулярных продуктов полимеризации (олигомеры) и растворитель, обрабатывается в контуре низкого давления (14*) при абсолютном давлении, составляющем от 0,1 до 0,5 МПа, в нескольких сепараторах с теплообменником, установленным между каждым из сепараторов. На Рисунке 1 представлены две стадии очистки, состоящие из теплообменников (15*) и (17*) и сепараторов (16*) и (18*). Однако можно использовать только одну стадию очистки или, предпочтительно, более двух стадий очистки. В контуре низкого давления (14*) обычно отделяют масло и парафины.

[55] Способ получения по настоящему изобретению гомополимеров или сополимеров этилена, включает следующие стадии:

а) сжатия реакционной текучей среды, содержащей или состоящей из этилена, в частности этиленового газа, до высокого давления;

b) нагрева, по меньшей мере, части реакционной текучей среды в предварительном нагревателе;

с) подачи реакционной текучей среды, нагретой на стадии b), в реактор на входе в реактор; и

d) полимеризации реакционной текучей среды при высоком давлении в присутствии инициаторов свободно-радикальной полимеризации в реакторе,

в котором средняя скорость реакционной текучей среды на выходе из предварительного нагревателя ниже, чем средняя скорость реакционной текучей среды в трубчатом реакторе на входе в реактор, а соотношение средней скорости реакционной текучей среды в трубчатом реакторе на входе в реактор к средней скорости реакционной текучей среды в предварительном нагревателе на выходе из предварительного нагревателя составляет от 1,5 до 5, предпочтительно от 1,7 до 2, более предпочтительно от 1,8 до 2,2. Работа предварительного нагревателя с соответственно более низкой средней скоростью реакционной текучей среды в предварительном нагревателе, чем в трубчатом реакторе, обеспечивает низкий перепад давления по сравнению с предварительным подогревателем, в результате чего повышается глубина переработки и снижается уровень пульсаций давления внутри трубчатого реактора. Способ, в соответствии с настоящим раскрытием, является более стабильным, а получаемые полимеры постоянно имеют высокое качество, в частности постоянное качество, которое без проблем обеспечивает дальнейшую обработку.

[56] В контексте настоящего раскрытия, среднюю скорость реакционной текучей среды в конкретном участке трубы можно рассчитать исходя из среднего массового расхода и площади поперечного сечения конкретного участка трубы с учетом плотности реакционной текучей среды при заданном давлении и температуре. Средняя скорость реакционной текучей среды, соответственно, представляет собой: среднее значение изменений массового расхода, например, вызванного колебаниями давления компрессором второй ступени; и среднее значение профиля скорости потока, который образуется в трубе известного диаметра при течении жидкости через данную трубу.

[57] В некоторых вариантах осуществления, на стадии а), для сжатия реакционной текучей среды используется поршневой компрессор. На сжатие преимущественно влияют один или несколько многоступенчатых, в частности двухступенчатых поршневых компрессоров. Предпочтительно, указанный поршневой компрессор представляет собой поршневой компрессор высокого давления, способный создавать давление, по меньшей мере, составляющее 180 МПа, в частности, по меньшей мере, составляющее 250 МПа.

[58] Предпочтительно, на стадии а), давление реакционной текучей среды после сжатия составляет от 180 до 320 МПа. Предпочтительно, на стадии с), при введении в реактор нагретой реакционной текучей среды, давление реакционной текучей среды составляет от 175 МПа до 315 МПа. Предпочтительно, чтобы давление на стадии а) было выше, чем давление на стадии с). В некоторых вариантах осуществления, давление на стадии а) не более чем на 10%, предпочтительно не более чем на 5%, в частности не более чем на 2% превышает давление на стадии с) при введении в реактор нагретой реакционной текучей среды. Предпочтительно, чтобы давление на стадии а) было выше, чем давление на стадии с), на разность абсолютного давления, составляющую от 0,1 до 20 МПа, в частности от 0,5 до 10 МПа, предпочтительно от 1 до 6 МПа. Предпочтительным является, чтобы указанная разность абсолютного давления составляла менее 5 МПа.

[59] В некоторых вариантах осуществления, на стадии с), при введении в реактор нагретой реакционной текучей среды, температура реакционной текучей среды составляет от 140°С до 170°С.

[60] В некоторых вариантах осуществления, предварительный нагреватель состоит из двух блоков предварительного нагревателя, причем первый блок предварительного нагревателя расположен на первом отводном трубопроводе, а второй блок предварительного нагревателя расположен на втором отводном трубопроводе, при этом первый и второй блоки предварительного нагревателя установлены параллельно. В таком варианте осуществления, два блока предварительного нагревателя предпочтительно представляют собой трубы, имеющие одинаковый диаметр, а более предпочтительно два блока предварительного нагревателя представляют собой трубы, имеющие такой же диаметр, что и трубчатый реактор.

[61] В этом варианте осуществления с двумя параллельными блоками предварительного нагревателя: с первым блоком предварительного нагревателя, расположенным на первом отводном трубопроводе; и вторым блоком предварительного нагревателя, расположенным на второй отводном трубопроводе; способ получения гомополимеров или сополимеров этилена, предпочтительно, включает следующие стадии:

а') получения первого потока сжатой реакционной текучей среды, содержащей первую часть реакционной текучей среды, и получения второго потока сжатой реакционной текучей среды, содержащей вторую часть реакционной текучей среды, путем сжатия в любом порядке реакционной текучей среды до повышенного давления и разделение, по меньшей мере, части единого потока реакционной текучей среды на первый поток и второй поток сжатой реакционной текучей среды;

b') подачи первого потока первой части реакционной текучей среды через первый блок предварительного нагревателя и нагрева первой части реакционной текучей среды в первом блоке предварительного нагревателя, и подачи второго потока второй части реакционной текучей среды через второй блок предварительного нагревателя и нагрева второй части реакционной текучей среды во втором блоке предварительного нагревателя;

c') объединения первой и второй части реакционной текучей среды путем повторного соединения первого потока и второго потока реакционной текучей среды и подачи повторно соединенного потока реакционной текучей среды, нагретой на стадии b'), в реактор через вход реактора; и

d') полимеризации реакционной текучей среды при высоком давлении в присутствии инициаторов свободно-радикальной полимеризации в реакторе.

[62] Было обнаружено, что разделение после сжатия является целесообразным, поскольку пульсации давления уменьшаются по сравнению с установкой, в которой сжатие выполняется после разделения. Соответственно, в предпочтительных вариантах осуществления, на стадии а'), единый поток реакционной текучей среды сжимается до повышенного давления, и после этого, по меньшей мере, часть потока разделяется в разделительном устройстве на первый поток, содержащий первую часть реакционной текучей среды, и на второй поток, содержащий вторую часть реакционной текучей среды. Однако в некоторых вариантах осуществления, на стадии а') единый поток реакционной текучей среды, содержащей или состоящий из этилена, разделяется в разделительном устройстве на первый поток, содержащий первую часть реакционной текучей среды, и на второй поток, содержащий вторую часть реакционной текучей среды, а затем первая часть реакционной текучей среды и вторая часть реакционной текучей среды сжимаются с использованием двух компрессоров, и на стадии b') первый поток проходит через первый блок предварительного нагревателя, а второй поток проходит через второй блок предварительного нагревателя, и на стадии с') указанные потоки повторно соединяются.

[63] Предпочтительно, указанное повторное соединение осуществляется в соединительном устройстве, предпочтительно в тройнике, в котором один трубопровод ведет к реактору.

[64] В некоторых вариантах осуществления, первый блок предварительного нагревателя имеет первые нагревательные элементы, а второй блок предварительного нагревателя имеет вторые нагревательные элементы, которые расположены с интервалами и разнесены друг от друга. Указанные нагревательные элементы могут соединяться нагревательными трубопроводами или данные нагревательные элементы могут не соединяться нагревательными трубопроводами. Следует понимать, что нагревательные элементы, которые соединены нагревательными трубопроводами, образуют подгруппу соединенных нагревательных элементов. Нагревательный трубопровод представляет собой трубу, которая транспортирует нагревательную текучую среду для нагрева нагревательных элементов. Он не идентичен первому и второму отводному трубопроводу реакционной текучей среды. Кроме того, следует понимать, что нагревательный трубопровод не переносит реакционную текучую среду. Он несет нагревательную текучую среду, имеющую другой состав, отличающийся от реакционной текучей среды, напр., воду в жидком виде или пар, которые используются для нагрева отводных трубопроводов, напр., за счет протекания через нагревательные элементы, расположенные вокруг отводного трубопровода (ов), в частности, вокруг первого или второго отводного трубопровода. Предпочтительно, нагревательной текучей средой является пар, в частности насыщенный пар.

[65] Предпочтительно, чтобы первый и второй нагревательные элементы осуществляли нагрев за счет использования нагревательной текучей среды, где некоторые или все из первых нагревательных элементов соединены друг с другом нагревательными трубопроводами, и некоторые или все вторые нагревательные элементы соединены друг с другом нагревательными трубопроводами. В некоторых особенно предпочтительных вариантах осуществления, первый и второй предварительный нагреватель имеют, по меньшей мере, две, в частности от трех до шести, подгруппы нагревательных элементов, где нагревательные элементы в каждой указанной подгруппе соединены нагревательными трубопроводами, и где указанные подгруппы не соединены друг с другом нагревательными трубопроводами.

[66] Предпочтительно, чтобы первые нагревательные элементы имели, по меньшей мере, две, в частности, от трех до шести, подгруппы первых нагревательных элементов; где первые нагревательные элементы в каждой подгруппе соединены нагревательными трубопроводами, и где указанные подгруппы не соединены друг с другом нагревательными трубопроводами; где для нагрева каждой подгруппы первых нагревательных элементов используются разные нагревательные текучие среды; где вторые нагревательные элементы имеют, по меньшей мере, две, в частности, от трех до шести, подгруппы вторых нагревательных элементов; где вторые нагревательные элементы в каждой подгруппе соединены нагревательными трубопроводами; где указанные подгруппы не соединены друг с другом нагревательными трубопроводами; где для нагрева каждой подгруппы вторых нагревательных элементов используются разные нагревательные текучие среды; где разные нагревательные текучие среды различаются по давлению, составу, источнику нагревательной текучей среды и/или температуре в пределах подгруппы первых нагревательных элементов и в пределах подгруппы вторых нагревательных элементов. Преимущественно подгруппы первых и вторых нагревательных элементов используют одинаковые или разные текучие среды, напр., тот же набор разных текучих сред, который используется для подгрупп первых нагревательных элементов, также используется и для подгрупп вторых нагревательных элементов.

[67] Термин «разная» нагревательная текучая среда в настоящем раскрытии означает, что, по меньшей мере, отличается один из параметров указанной нагревательной текучей среды. Это может быть состав, температура и/или давление. В некоторых вариантах осуществления, разные нагревательные текучие среды, имеющие одинаковый состав, могут отличаться по давлению и температуре, в частности, когда вода в жидком виде или пар низкого давления используются для первой подгруппы первых нагревательных элементов; более теплая вода в жидком виде или пар среднего давления используются для другой подгруппы первых нагревательных элементов; и когда даже более горячий пар высокого давления используются для другой подгруппы первых нагревательных элементов; и когда вода в жидком виде или пар низкого давления используются для первой подгруппы вторых нагревательных элементов; более теплая вода в жидком виде или пар среднего давления используются для другой подгруппы вторых нагревательных элементов; и когда даже более горячий пар высокого давления используется для другой подгруппы вторых нагревательных элементов. В этом случае имеется три разных подгруппы первых нагревательных элементов, имеющих три разные текучие среды, причем текучие среды различаются по температуре и давлению в пределах подгруппы, а также три разных подгруппы вторых нагревательных элементов, имеющих три разные текучие среды, причем текучие среды различаются по температуре и давлению в пределах подгруппы. Давление и температура нагревательных текучих сред увеличиваются по мере того, как реакционная текучая среда движется в сторону реакционной камеры. Было установлено, что это приводит к контролируемому прогреву реакционной текучей среды.

[68] В некоторых вариантах осуществления, вышеупомянутая вода в жидком виде или пар низкого давления предпочтительно имеет температуру, составляющую от 60 до 160°С, в частности составляющую от 80 до 120°С; вода в жидком виде или пар среднего давления предпочтительно имеет температуру, составляющую от 100 до 200°С, в частности составляющую от 120 до 180°С; и/или пар высокого давления предпочтительно имеет температуру, составляющую от 160 до 300°С, в частности, составляющую от 180 до 240°С.

[69] В некоторых вариантах осуществления, по меньшей мере, две подгруппы первых нагревательных элементов нагреваются с помощью одинаковых текучих сред, где первые нагревательные элементы в каждой подгруппе соединены нагревательными трубопроводами, и где указанные подгруппы не соединены друг с другом нагревательными трубопроводами, и, по меньшей мере, две подгруппы вторых нагревательных элементов нагреваются с помощью одинаковых текучих сред, где вторые нагревательные элементы в каждой подгруппе соединены нагревательными трубопроводами, и где указанные подгруппы не соединены друг с другом нагревательными трубопроводами. Предпочтительно указанные подгруппы первого и второго нагревательных элементов с одинаковыми текучими средами используются в дополнение к вышеописанным подгруппам с разными текучими средами. Было обнаружено, что охлаждение нагревательной текучей среды в нагревательных трубопроводах можно лучше контролировать, если использовать не соединенные подгруппы первых нагревательных элементов с одинаковыми текучими средами и не соединенные подгруппы вторых нагревательных элементов с одинаковыми текучими средами, т.е. нагревательная текучая среда вводится в систему дважды, но впоследствии подгруппы с разными нагревательными текучими средами часто используются в других подгруппах нагревательных элементов.

[70] Предпочтительным является одинаковое количество нагревательных элементов, расположенных на или вокруг первого и второго отводного трубопровода и/или одинаковая длина первого и второго отводного трубопровода.

[71] В некоторых вариантах осуществления, первый и второй отводной трубопровод представляют собой извилистые трубопроводы, каждый из которых имеет, по меньшей мере, три колена, предпочтительно от четырех до десяти колен и, в частности, от пяти до восьми колен. В некоторых вариантах осуществления оказалось полезным, когда первый и второй отводной трубопровод имели прямые секции, которые были частично или полностью изолированы с использованием изолирующих элементов, при этом колена не были изолированы с помощью упомянутых изолирующих элементов.

[72] На Рисунке 2 представлено схематическое изображение варианта осуществления предварительного нагревателя в соответствии с настоящим изобретением. Блок предварительного нагревателя, показанный на Рисунке 2, может представлять собой первый или второй блок предварительного нагревателя, поскольку упомянутый элемент предварительного нагревателя обычно создается аналогичным или идентичным образом. Тем не менее, для упрощения, в дальнейшем блок предварительного нагревателя, изображенный на Рисунке 2, будет рассматриваться как первый блок предварительного нагревателя.

[73] Первый блок предварительного нагревателя, изображенный на Рисунке 2, имеет первый отводной трубопровод (3). Этот извилистый отводной трубопровод, имеющий пять колен (7, 9), где три колена (7) располагаются напротив двух других колен (9) таким образом, что выход отводного трубопровода (3) совпадает с направлением его входа. На Рисунке 2 изображено несколько первых нагревательных элементов (5, 15, 17, 19), которые расположены вокруг первого отводного трубопровода. Упомянутые нагревательные элементы (5, 15, 17, 19) расположены в разных подгруппах, где внутри каждой подгруппы нагревательные элементы (5, 15, 17, 19) соединены нагревательными трубопроводами (27, 29, 31, 33). Указанные подгруппы будут подробно обсуждаться ниже.

[74] В начале, т.е. в точке, где реакционная текучая среда поступает в блок предварительного нагревателя, как показано стрелками вдоль первого отводного трубопровода, изображена первая подгруппа из шести первых нагревательных элементов (5), которые соединены нагревательными трубопроводами (27). Нагревательная текучая среда (11) низкого давления вводится через упомянутую подгруппу из шести первых нагревательных элементов (5) с использованием нагревательных трубопроводов (27) и покидает блок предварительного нагревателя через выходное отверстие (41).

[75] После первой подгруппы из шести первых нагревательных элементов (5) показана другая подгруппа из шести первых нагревательных элементов (19), которые соединены нагревательными трубопроводами (29). В этом случае нагревательная текучая среда (25) среднего давления вводится через упомянутую подгруппу из шести первых нагревательных элементов (19) с использованием нагревательных трубопроводов (29) и покидает блок предварительного нагревателя через выходное отверстие (39).

[76] После второй подгруппы из шести первых нагревательных элементов (19) показана подгруппа из трех первых нагревательных элементов (17), которые соединены нагревательными трубопроводами (31). Нагревательная текучая среда (23) среднего давления вводится через упомянутую подгруппу из трех первых нагревательных элементов (17) с использованием нагревательных трубопроводов (31) и покидает блок предварительного нагревателя через выходное отверстие (37).

[77] После упомянутой подгруппы из трех первых нагревательных элементов (17) показана другая подгруппа из трех первых нагревательных элементов (15), которые соединены нагревательными трубопроводами (33). Нагревательная текучая среда (21) высокого давления вводится через упомянутую подгруппу из трех первых нагревательных элементов (15) с использованием нагревательных трубопроводов (33) и покидает блок предварительного нагревателя через выходное отверстие (35).

[78] В настоящем варианте осуществления, текучие среды (23, 25) среднего давления для нагревательных элементов (17) и (19) поступают из одного и того же источника (13). Текучая среда высокого давления (21) поступает из другого источника. Как описано выше, давление и температура медленно увеличиваются в первом отводном трубопроводе таким образом, что достигается контролируемый нагрев реакционной текучей среды.

[79] На Рисунке 3 представлен другой вариант осуществления в соответствии с настоящим изобретением. Первый и второй блоки (105, 107) предварительного нагревателя показаны на Рисунке 2, на котором изображение нагревательных трубопроводов опущено для ясности. Следует понимать, что хотя показаны блоки предварительного нагревателя, изображенные на Рисунке 2, однако может использоваться любой блок предварительного нагревателя, который расположен параллельно. Установка, изображенная на Рисунке 3, содержит первый блок (105) предварительного нагревателя, расположенный на первом отводном трубопроводе (115, 117), и второй блок (107) предварительного нагревателя, расположенный на втором отводном трубопроводе (119, 121), в которой первый и второй блок предварительного нагревателя (105, 107) установлены параллельно, а установка дополнительно содержит реактор с реакционной камерой (111). Газ сжимается компрессором (110), а основной трубопровод (113) разделяется в разделительном устройстве (103) на первый отводной трубопровод (115), ведущий в первый блок предварительного нагревателя (105), и второй отводной трубопровод (119), ведущий во второй блок предварительного нагревателя (107). Первый и второй отводной трубопроводы (117, 121) после этого выходят из блоков предварительного нагревателя и объединяются в соединительном устройстве (109) до места входа основного трубопровода (123) в реакционную камеру (111) реактора.

[80] Вариант осуществления, представленный на Рисунке 3, относится к установке для получения полимеров этилена, в которой два блока предварительного нагревателя (105, 107) расположены параллельно.

Примеры

[81] Плотность определялась в соответствии с DIN EN ISO 1183-1: 2004 г., метод А (погружение) на пластинках толщиной 2 мм, полученных методом прессования в форме. Пластинки, полученные методом прессования в форме, подготавливались по определенной термической предыстории: прессовании при 180°С и давлении 20 МПа в течение 8 мин с последующей кристаллизацией в кипящей воде в течение 30 мин.

[82] Индекс текучести расплава MFR определяли в соответствии с DIN EN ISO 1133: 2005, условие D при температуре 190°С и с массой груза 2,16 кг.

[83] Мутность определялась в соответствии со стандартом ASTM D 1003-00 с использованием выдувной пленки толщиной 50 мкм, экструдированной при температуре расплава 180°C со степенью раздува 2:1.

[84] Глянец определялся при угле падения 60° в соответствии со стандартом ASTM D 2457-03 с использованием выдувной пленки толщиной 50 мкм, экструдированной при температуре расплава 180°C со степенью раздува 2:1.

[85] Количество гелей, определялось путем приготовления литой пленки, анализом дефектов пленки с помощью оптического сканирующего устройства и классификацией, и подсчетом дефектов пленки в соответствии с их размером (диаметр круга). Пленки получали на экструдере (тип ME20), оснащенном охлаждающим валком и намоточной машиной модели CR-9, и подвергали анализу на оптическом анализаторе поверхности пленки, оснащенном камерой для импульсной съемки, модели FTA100 (все компоненты, произведены компанией OCS Optical Control Systems GmbH, Виттен, Германия). Экструдер имел следующие параметры:

- диаметр шнека: 20 мм;

- длина шнека: 25 D;

- степень сжатия: 3:1;

- схема настройки шнека 25 D: 10 D подача, 3 D сжатие, 12 D дозирование;

- габариты: 1360x 650 x1778 мм3 (L x W x H; без матрицы);

- ширина матрицы (щелевая головка): 150 мм;

- разрешение: 26 мкм x 26 мкм

Эксплуатация осуществлялась при следующих режимах:

- T 1 230°C;

- T 2 230°C;

- T 3 230°C;

- T 4 (переходник) 230°C;

- T 5 (матрица) 230°C;

- матрица (щелевая головка) 150 мм;

- скорость вытяжки 3,0 м/мин;

- число оборотов шнека: регулируются под толщину пленки 50 мкм;

- пропускная способность от 1,0 до 1,5 кг/час (расчетная 1,15 кг/час);

- воздушный занавес - 5 м3/час,

- температура охлаждающего валка 50°C;

- усилие на охлаждающем валке 4 Н;

- растягивающее усилие при намотке 4 Н;

- усилие вытягивания 5 Н;

- пороговое значение камеры пороговое значение 1:75% - пороговое значение 2: 65%.

[86] Для начала измерения экструдер и узел отбора приводили в указанные режимы, а измерения начинали с материала, имеющего известный уровень геля. Программное обеспечение для проверки пленки запускали после того, как экструдер показал устойчивые параметры температуры и давления расплава. После получасовой работы экструдера с исходным материалом или после того, как количество подсчетов геля достигло известного уровня геля, первый образец для измерения подавали в экструдер. После достижения в течение 45 минут стабильного уровня геля, вновь начинали процедуру подсчета и продолжали до тех пор, пока камера не проверит пленку площадью не менее 3 м2. Затем в экструдер подавали следующий образец и после достижения в течение 45 минут стабильного уровня геля, вновь начинали процедуру подсчета для следующего образца. Процедура подсчета была установлена для всех образцов таким образом, что камера проверяла площадь пленки, по меньшей мере, в 3 м2, а количество измеренных дефектов на размерный класс нормировалось на 1 м2 пленки.

[87] Толщина вытяжки определялась в ходе изготовления выдувной пленки при медленно возрастающей скорости вытяжки до момента разрывы пленки. Толщина пленки в «точке разрыва» принималась за толщину вытяжки. Пленки получали на экструдере выдувной пленки, имеющем следующие параметры:

- одношнековый экструдер с желобковой секцией подачи: 50 мм x 30D

- барьерный шнек со смесительными элементами на наконечнике шнека

- спиральностержневая головка: 120 мм x 1 мм

- температура экструдера: MFR 3-0,7: 180°C

- пропускная способность: 35 кг/час

- степень раздува пленки: 2,5

- охлаждающее кольцо однокромочного типа (подходит для степеней раздува пленки от 2:1 до 4:1)

- отсутствие внутренней системы охлаждения рукава пленки

- регулируемая по высоте калибровочная корзина купола с рулонами Teflon®

- роликовый механизм укладки в плоский пленочный рукав (направляющие CFRP ролики, V-образная боковая направляющая из роликов CFRP, CFRP = армированный углеродным волокном пластик).

[88] Изготовление пленки для определения толщины вытяжки начиналось при скорости вытяжки, составляющей 3 м/мин. Без изменения режимов технологического процесса, таких как линия кристаллизации, степень раздува и ширина пленки, скорость вытяжки увеличивалась на 2 м/мин каждые 20 секунд до момента разрыва пленки или образования отверстий. Толщина вытяжки измерялась на расстоянии 70 см до места разрыва пленки или образования отверстия. Измерения проводилось по окружности через 3–4 см, а среднее значение этих измерений принималось за толщину вытяжки.

Пример 1

[89] Пленка ПЭНП производилась в ходе непрерывной полимеризации этилена в виде этиленненасыщенного мономера в трубчатом реакторе высокого давления, показанном на Рисунке 1, с общей длиной 2140 м и расчетным давлением 300 МПа. Трубчатый реактор состоял из реакторных труб длиной 17 м с наружным диаметром do 137 мм и внутренним диаметром di 75 мм. Пропионовый альдегид добавляли в качестве регулятора молекулярной массы в поток первичного этилена, поступающего в компрессор первой ступени (1а), в количестве 1,4 кг на тонну произведенного полиэтилена.

[90] Компрессор второй ступени (1b) работал с пропускной способностью 125 т состава реакционного газа в час. Реакционная текучая среда сжималась максимум до 270 МПа, что ограничивалось срабатыванием устройств безопасности реактора. Давление регулировалось путем изменения интервалов открытия клапана регулировки давления. Реакционную текучую среду нагревали до 160°С в двух блоках предварительного нагревателя, которые были расположены параллельно. Оба блока предварительного нагревателя были выполнены из труб имеющих длину 17 м с наружным диаметром do 137 мм и внутренним диаметром di75 мм и общей длиной 289 метров. Общая площадь теплопередачи блоков предварительного нагревателя составила 136 м2. После прохода через блоки предварительного нагревателя потоки жидкой среды имели давление 265 МПа. Средняя скорость реакционной текучей среды на выходах блоков предварительного нагревателя составила 7,85 м/с.

[91] Два потока реакционной текучей среды объединяли после прохождения блоков предварительного нагревателя и подавали на вход реактора. Средняя скорость реакционной текучей среды на входе трубчатого реактора составила 15,7 м/с. Инициаторы пероксидной полимеризации дозировано подавались в трубчатый реактор в четырех местах с использованием изододекана в качестве дополнительного разбавителя. Для отвода образовавшейся теплоты реакции полимеризации осуществляли циркуляцию охлаждающей воды в рубашке системы охлаждения, прикрепленной к внешней поверхности труб реактора. Реакционную смесь, отобранную из трубчатого реактора (4), пропускали через послереакторный охладитель (7) и отделяли от летучих веществ двумя стадиями: в первом сепараторе (8) и втором сепараторе (9). Дегазированный жидкий полимер подавали в экструдер и гранулятор (10) для получения гранул ПЭНП.

[92] За 24 часа непрерывного производства было получено 1035 тонн ПЭНП со свойствами, приведенными в Таблице 1. Соответственно, глубина переработки этилена за реакторный цикл составила 34,5%.

Пример 2

[93] Полимеризацию из Примера 1 повторяли, однако вместо комбинации двух блоков предварительного нагревателя использовали один трубчатый предварительный нагреватель, состоящий из труб длиной 17 м, с наружным диаметром 194 мм и внутренним диаметром 106 мм, для нагрева потока реакционной текучей среды до температуры 160°С. Предварительный нагреватель имел длину 408 метров и площадь теплопередачи 136 м2. Реакционная текучая среда сжималась максимум до 273 МПа, что ограничивалось срабатыванием устройств безопасности реактора. После прохождения предварительного нагревателя поток реакционной текучей среды подавался на вход реактора при давлении 260 МПа. Средняя скорость реакционной текучей среды на выходе предварительного нагревателя составляла 8,56 м/с, а средняя скорость реакционной текучей среды на входе в трубчатый реактор составляла 15,9 м/с.

[94] За 24 часа непрерывного производства было получено 1050 тонн ПЭНП со свойствами, приведенными в Таблице 1. Соответственно, глубина переработки этилена за реакторный цикл составила 35%.

Сравнительный пример А

[95] Полимеризацию из Примера 1 повторяли, однако вместо использования двух параллельных блоков предварительного нагревателя, использовали два последовательных блока предварительного нагревателя для нагрева потока реакционной текучей среды до температуры 160°С, в результате чего получали единый трубчатый предварительный нагреватель, имеющий длину 578 метров и площадь теплопередачи 136 м2. Из-за более высоких пульсаций давления на разгрузочной стороне компрессора второй ступени, по сравнению с Примером 1, максимальное давление нагнетания составило всего 266,5 МПа. При более низком давлении нагнетания компрессора и последовательном расположении предварительного нагревателя получали, после прохождения предварительного нагревателя, давление реакционного газа, составляющее 256,5 МПа. Средняя скорость реакционной текучей среды на выходе предварительного нагревателя составила 16,2 м/с, а средняя скорость реакционной текучей среды на входе в трубчатый реактор составила 16,2 м/с.

[96] За 24 часа непрерывного производства было получено 965 тонн ПЭНП со свойствами, приведенными в Таблице 1. Соответственно, глубина переработки этилена за реакторный цикл составила 32,2%.

Таблица 1

[97] Сравнение Примера 2 и Сравнительных примеров А показывает возможность получения ПЭНП с более высокой глубиной превращения этилена за реакторный цикл и лучшими оптическими свойствами при использовании предварительного нагревателя с большим поперечным сечением. Однако, как следует из сравнения Примера 1 и Сравнительных примеров А, отсутствует необходимость замены существующего трубчатого предварительного нагревателя на предварительный нагреватель большего диаметра, а достаточно разделить предварительный нагреватель на два блока предварительного нагревателя и запустить параллельную работу двух блоков предварительного нагревателя для получения более высокой глубины превращения этилена за реакторный цикл и лучших оптических свойств полученного ПЭНП.

Реферат

Изобретение относится к способу получения гомополимеров или сополимеров этилена. Описан способ получения гомополимеров или сополимеров этилена в установке, содержащей трубчатый реактор высокого давления и предварительный нагреватель. Реакционная текучая среда, введенная в реактор, на входе в реактор нагревается в предварительном нагревателе, а средняя скорость реакционной текучей среды в предварительном нагревателе ниже, чем средняя скорость реакционной текучей среды в трубчатом реакторе на входе в реактор. Соотношение средней скорости реакционной текучей среды в трубчатом реакторе к средней скорости реакционной текучей среды в предварительном нагревателе составляет от 1,5:1 до 5:1. Технический результат - получение ПЭНП с более высокой глубиной превращения этилена за реакторный цикл и лучшими оптическими свойствами. 13 з.п. ф-лы, 1 табл., 3 пр., 3 ил.

Комментарии