Способ сополимеризации этилена и сложных эфиров винилового спирта - RU2613070C2

Код документа: RU2613070C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу сополимеризации этилена и сложных эфиров винилового спирта в присутствии свободно-радикальных инициаторов полимеризации при давлении в диапазоне от 110 МПа до 500 МПа и температуре в интервале от 100°С до 350°С в полимеризаторе непрерывного действия.

Предпосылки создания изобретения

Полиэтилен - это наиболее широко используемый промышленный полимер. Его получают несколькими различными способами. Полимеризация в присутствии свободно-радикальных инициаторов при повышенном давлении представляла собой первый обнаруженный способ получения полиэтилена и продолжает быть ценным способом, обладающим высокой коммерческой релевантностью, получения полиэтилена низкой плотности (ПЭНП).

Обычная установка полимеризации или сополимеризации ненасыщенных этиленовых мономеров, таких как этилен и сложные эфиры винилового спирта, в присутствии свободно-радикальных инициаторов полимеризации состоит в основном из комплекта из двух компрессоров, компрессора низкого давления и высокого давления, реактора полимеризации, которым может быть автоклав-реактор или трубчатый реактор или комбинация таких реакторов, и двух сепараторов для выделения мономерно-полимерной смеси, выходящей из реактора, где в первом сепараторе, сепараторе высокого давления, этилен и сомономеры, выделенные из мономерно-полимерной смеси, рециркулируются в реакционную смесь между компрессором низкого давления и компрессором высокого давления, а этилен и сомономеры, выделенные из смеси во втором сепараторе, сепараторе низкого давления, подаются на компрессор низкого давления, в котором он сжимается до давления подачи свежего этилена, в сочетании с подачей свежего этилена, и объединенные потоки далее сжимаются до давления газового поток рециркуляции высокого давления. Подобная полимеризационная установка, работающая под высоким давлением, обычно дополнительно включает такие аппараты, как экструдеры и грануляторы, предназначенные для гранулирования полученного полимера. В случае трубчатых реакторов подача мономера в реактор может осуществляться как исключительно в начале реактора, так и лишь частично в начале совместно с другой частью, подаваемой через один или несколько входов боковой подачи. Кроме того, принято также внедрить инициатор более чем в одном месте вниз по трубе, тем самым создавая более одной реакционной зоны.

Свойства и структура полученных полимеров или сополимеров этилена, такие как молекулярная масса, молекулярно-массовое распределение и и количество коротко- и длинноцепных разветвлений, существенно зависят от параметров давления и температуры реакции. Что означает, что контроль реакционных условий имеет важное значение. Существуют, конечно, дополнительные возможности повлиять на характер получаемых полимеров, например, добавление регуляторов степени полимеризации, снижающие молекулярную массу, однако, в общем возможности варьировать реакционные условия при получении конкретного целевого продукта довольно ограничены. Еще одним лимитирующим фактором производства полимеров или сополимеров этилена является удаление тепла из реактора, поскольку теплоемкость процесса полимеризации этилена относительно высока. Это означает, что, для получения различных сортов полимеров, т.е. полимеров, которые отличаются скоростью течения расплава (СТР) и плотности, необходимо регулировать рабочие параметры, которые могут привести к различным скоростям выходящего потока.

Радикально инициированная полимеризация под высоким давлением - это подходящий способ получения сополимеров этилена и сложных эфиров винилового спирта, в особенности для подготовки сополимеров этилена и сложных эфиров винилового спирта, чье содержание сложного винилового эфира находится в пределах от 1 вес. % до 45 вес. %. Подходящими реакторы могут считаться автоклавные реакторы с постоянным перемешиванием или трубчатые реакторы. Подобные способы полимеризации под высоким давлением описаны, например, в патенте США US 4,091,200, Европейском патенте ЕР 012368 А1 и публикации международной заявки WO 99/014251 А1. Препятствие для получения сополимеров этилена и сложных виниловых эфиров при полимеризации под высоким давлением, однако, заключается в том, что сомономеры и полученные сополимеры сложных эфиров этилена и винилацетата могут разлагаться с образованием уксусной кислоты или других углеводородных кислот, которые оказывают сильное коррозионное действие на аппараты полимеризации

Кроме того, как и во всех промышленных процессах, существует постоянная потребность в повышении эффективности производственного процесса. Соответственно, существует постоянное желание увеличить мощность существующих установок полимеризации за счет увеличения скорости производства полимеризационных реакторов без отрицательного воздействия на свойства полученных сополимеров этилена.

Таким образом, задачей настоящего изобретения является устранение недостатков известных способов получения сополимеров этилена и сложных эфиров винилового спирта в присутствии свободно-радикальных инициаторов полимеризации и уменьшение коррозии, вызванной продуктами распада сомономеров и полученных сополимеров сложных эфиров этилена и винилацетата, а также обеспечение возможности увеличения объема выпуска этилена и сложных виниловых эфиров при сополимеризации под высоким давлением.

Краткое изложение изобретения

Мы обнаружили, что эта задача решается с помощью способа сополимеризации этилена и сложных эфиров винилового спирта в присутствии свободно-радикальных инициаторов полимеризации под давлением в диапазоне от 110 МПа до 500 МПа и при температурах в диапазоне от 100°С до 350°С в непрерывном режиме работы аппарата полимеризации, содержащего реактор полимеризации и один или несколько компрессоров, которые сжимают мономерную смесь, подаваемую в реактор полимеризации до давления полимеризации,

где мономерную смесь сжимают с помощью последовательности стадий сжатия, в котором сжатую газовую смесь охлаждают после каждой стадии сжатия и фракции мономерной смеси, которая становится жидкой после этого охлаждения, отделяют и возвращают в аппарат полимеризации в жидкой форме и

где, по меньшей мере, часть жидких фракций, полученных после сжатия мономерной смеси при давлении в диапазоне от 0,2 МПа до 10 МПа, очищается перед возвращением в процесс полимеризации.

Путем очистки по меньшей мере части жидких фракций, полученных после сжатия мономерной смеси, в производстве сополимеров этилена и сложных виниловых эфиров, имеющих относительно высокую молекулярную массу, возможно увеличить максимальную температуру полимеризации в отдельных зонах полимеризации, не вызывая падения средней молекулярной массы. Для полимеризации в трубчатых реакторах, однако, увеличение максимальной температуры полимеризации дает более высокий отвод тепла от реактора и соответственно более высокую текучесть в реакционной смеси после прохождения в реактор полимеризации. Поскольку пропускная способность компрессоров конкретного аппарата полимеризации является более или менее фиксированной, это также означает, что емкость трубчатого реактора увеличивается. Более того, также для полимеризации в автоклавных реакторах, высокая максимальная температура полимеризации означает более высокую текучесть и мощность, так как текучесть и максимальная температура полимеризации прямо пропорциональны в этих адиабатических реакторах. Тем не менее, в процессах полимеризации для получения сополимеров этилена и сложных виниловых эфиров в соответствии с предшествующим уровнем техники, ограничивающим фактором для максимальной температуры полимеризации, при заданном содержании винилового эфира, является средняя молекулярная масса полученных сополимеров этилена.

Краткое описание чертежей

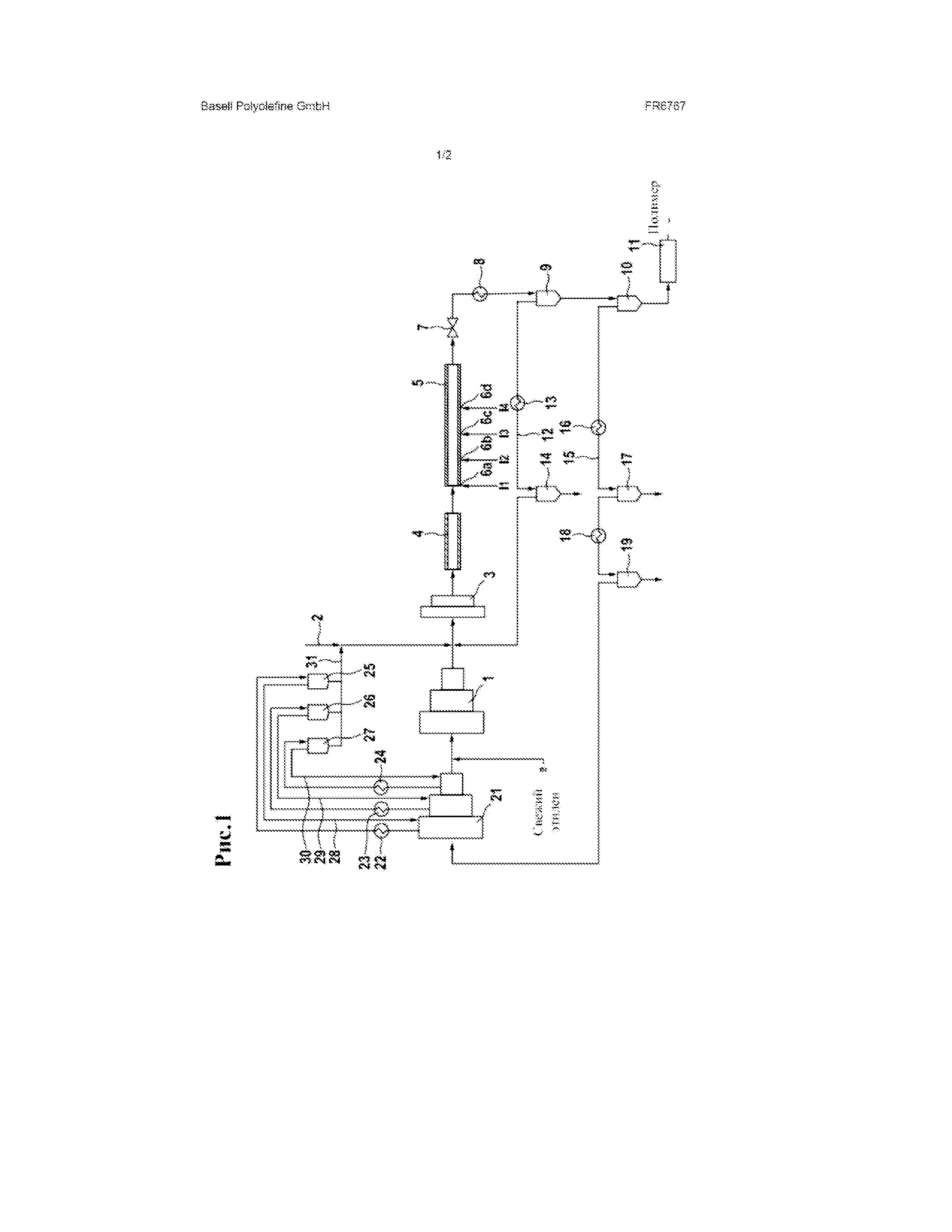

Отличительные признаки и преимущества настоящего изобретения могут быть лучше поняты с помощью нижеследующего описания и прилагаемых чертежей, где на Рисунке 1 схематически показана настройка для установки полимеризации для сополимеризации этилена и сложных эфиров винилового спирта, таких как винилацетат, согласно предшествующему уровню техники, а на Рисунке 2 схематически показана данная настройка по настоящему изобретению.

Подробное описание изобретения

Способ настоящего изобретения относится к сополимеризации этилена и сложных эфиров винилового спирта. Предпочтительные сомономеры представляют собой сложные эфиры винилового спирта, которые имеют в общей сложности от 4 до 15 атомов углерода, например, винилацетат, винил пропионат и бутират винил. Особенно предпочтительный сомономер - винилацетат. Сополимеризацию также можно проводить в присутствии более чем одного из этих сомономеров.

Кроме того, в сополимеризации можно использовать дополнительные сомономеры, помимо этилена и сложных виниловых эфиров. Примеры подходящих дополнительных сомономеров: α,β-ненасыщенные С3-С8-карбоновые кислоты, в частности, малеиновая кислота, фумаровая кислота, итаконовая кислота, акриловая кислота, метакриловая кислота и кротоновая кислота, производные α,β-ненасыщенных С3-С8-карбоновых кислот, на прим. ненасыщенные С3-С15-сложные эфиры карбоновых кислот, в частности, сложные эфиры С1-С6-алканолов или ангидридов, в частности, метилметакрилат, этилметакрилат, n-бутилметакрилат или трет-бутил-метакрилат, метилакрилат, этилакрилат, n-бутилакрилат, 2-этилгексилакрилат, трет-бутилакрилат, ангидрид метакриловой кислоты, малеиновый ангидрид или итаконовый ангидрид и 1-олефины, такие как пропан, 1-бутен, 1-пентен, 1-гексен, 1-октен или 1-децен. Пропен, 1-бутен, 1-гексен, акриловая кислота, n-бутилакрилат, трет-бутилакрилат или 2-этилгексилакрилат являются особенно пригодными в качестве дополнительного сомономера. Тем не менее, по настоящему изобретению только сополимеризация этилена и сложных эфиров винилового спирта является наиболее предпочтительной.

Полученные сополимеры этилена предпочтительно имеют содержание сомономера в диапазоне от 3 до 50 вес. %, более предпочтительно от 5 до 45 вес. %, а особенно предпочтительно от 10 до 40 вес. %. В особенно предпочтительном варианте осуществления получены сополимеры этилен-винилацетата, имеющие содержание винилацетата в диапазоне от 10 до 40 вес. %.

Соотношение сомономера или сомономеров в реакционной смеси, соответственно, предпочтительно составляет от 3 до 50 вес. %, а более предпочтительно от 5 до 45 вес. %, а особенно предпочтительно от 10 до 40 вес. % в пересчете на количество мономеров, т.е. суммы этилена и всех сомономеров. В зависимости от типа сомономера, может быть предпочтительно подавать сомономеры во множестве различных точек в реакторе.

Для целей настоящего изобретения полимеры - это все вещества, которые состоят из, по меньшей мере, двух мономерных звеньев. Предпочтительно они являются сополимерами со средней молекулярной массой Mn, равной более 20000 г/моль. Однако, способ по настоящему изобретению может быть также с успехом применен в процессе подготовки олигомеров, восков и полимеров с молекулярной массой Mn, равной менее 20000 г/моль.

Возможными инициаторами запуска радикальной полимеризации в соответствующих реакционных зонах являются, в общем, все вещества, которые могут производить химические радикалы при условиях, существующих в реакторе полимеризации. Примерами таких свободно-радикальных инициаторов полимеризации являются органические пероксиды или азосоединения, которые оба представляют собой предпочтительный вариант осуществления способа согласно настоящему изобретению. Примеры подходящих органических пероксидов: пероксиэфиры, пероксидные кетали, пероксидные кетоны и пероксикарбонаты, на прим., ди (2-этилгексил) пероксидикарбонат, дициклогексил пероксидикарбонат, диацетил пероксидикарбонат, трет-бутил-пероксиизопропилкарбонат, ди-трет-бутилпероксид, ди-трет-амил пероксид, дикумилпероксид, 2,5-диметил-2,5-ди-трет-бутилпероксигексан, трет-бутил-кумил пероксид, 2,5-диметил-2,5-ди (трет-бутилперокси) гекс-3-ин, 1,3-диизопропил моногидропероксид или трет-бутилгидропероксид, дидеканоил пероксид, 2,5-диметил-2,5-ди (2-этилгексаноилперокси)гексан, трет-амилперокси-2-этилгексаноат, дибензоилпероксид, трет-бутилперокси-2-этилгексаноат, трет-бутил-пероксидиэтилацетат, трет-бутил-пероксидиэтилизобутират, трет-бутил-перокси-3,5,5-триметилгексаноат, 1,1-ди (трет-бутил-перокси)-3,3,5-триметилциклогексан, 1,1ди (трет-бутилперокси) циклогексан, трет-бутилпероксиацетат, кумилпероксинеодеканоат, трет-амилпероксинеодеканоат, трет-амил пероксипивалат, трет-бутил пероксинеодеканоат, трет-бутил пермалеат, трет-бутил пероксипивалат, трет-бутил перокси-изононаноата, диизопропилбензол гидропероксид, гидропероксид кумола, ерт-бутил пероксибензоат, гидроперекись метилизобутилкетона, 3,6,9-триэтил-3,6,9триметил-трипероксо-циклононан и 2,2-ди (трет-бутилперокси) бутана. Азоалканы (диазины), азодикарбоновые сложные эфиры, азодикарбоновые динитрилы, такие как азобисизобутилонитрил и углеводороды, разлагаемые на свободные радикалы и также относящиеся к С-С инициаторам, например, производные 1,2-дифенил-1,2-диметилэтана и производные 1,1,2,2-тетраметилэтана, также подходят. Можно использовать как отдельные инициаторы, так и, предпочтительно, смеси различных инициаторов. Коммерчески доступен большой ассортимент инициаторов, в частности, перекисей, например, продукция компании "Akzo Nobel", предлагаемая под торговыми марками Trigonox® или Perkadox®.

В предпочтительном варианте осуществления способа по настоящему изобретению используются пероксидные инициаторы полимеризации, обладающие относительно высокой температурой разложения. Подходящие пероксидные инициаторы полимеризации включают в себя, например: ди-(2-этилгексил) пероксидикарбонат, трет-бутил перокси-2-этилгексаноат, 1,1-ди(трет-бутилперокси)циклогексан, 2,2-ди(трет-бутилперокси)бутан, трет-бутил перокси-3,5,5-триметилгексаноат, трет-бутил пероксибензоат, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, трет-бутил кумиловый пероксид, ди-трет-бутил пероксид и 2,5-диметил-2,5-ди(трет-бутилперокси)гекс-3-ин, а особое предпочтение отдается использованию трет-бутил перокси-3,5,5-триметилгексаноат, ди-(2-этилгексил)пероксидикарбонат или трет-бутил перокси-2-этилгексаноат.

Инициаторы могут использоваться по отдельности или в виде смеси в концентрации от 0,1 моль/т до 50 моль/т произведенного пропилена, в частности, от 0,2 моль/т до 20 моль/т, в каждой реакционной зоне. В предпочтительном варианте осуществления настоящего изобретения свободно-радикальный инициатор полимеризации, подаваемый в реакционную зону, представляет собой смесь по меньшей мере двух различных азосоединений или органических пероксидов. При использовании таких смесей инициаторов, предпочтительно, чтобы они подавались во все реакционные зоны. Никаких ограничений по числу различных инициаторов в такой смеси нет, однако, предпочтительно, чтобы смеси состояли из двух-шести, а в частности, двух, трех или четырех различных инициаторов. Особое предпочтение отдается использованию смесям инициаторов, обладающим различными температурами разложения.

Зачастую целесообразно использовать инициаторы в растворенном состоянии. Примерами пригодных растворителей являются кетоны и алифатические углеводороды, в частности, октан, декан и изододекан, а также другие насыщенные С8-С25-углеводороды. Растворы содержат инициаторы или смеси инициаторов в пропорциях от 2 до 65 вес. %, предпочтительно от 5 до 40 вес. %, и. в частности, предпочтительно от 10 до 30% вес. %.

В способе по настоящему изобретению молекулярная масса подготовленных полимеров, как обычно, может быть изменена путем добавления модификаторов, которые выступают в качестве регуляторов степени полимеризации. Примеры соответствующих модификаторов: водород, алифатические и олефиновые углеводороды, например, пропан, бутан, пентан, гексан, циклогексан, пропен, 1-бутен, 1-пентен или 1-гексен, кетоны, такие как ацетон, метилэтилкетон (2-бутанон), метилизобутилкетон, метилизоамилкетон, диэтилкетон или диамилкетон, альдегиды, такие как формальдегид, ацетальдегид или пропиональдегид, а также насыщенные алифатические спирты, такие как метанол, этанол, пропанол, изопропанол или бутанол. Особое предпочтение отдается использованию насыщенных алифатических альдегидов, в частности, пропиональдегида или 1-олефинов, таких как пропен, 1-бутен или 1-гексен, или алифатических углеводородов, таких как пропан.

Способ по настоящему изобретению осуществляют при давлении от 110 МПа до 500 МПа, предпочтительно при давлении от 160 МПа до 350 МПа, и особенно предпочтительно при давлении от 200 МПа до 330 МПа. Температуры находятся в интервале от 100°С до 350°С, предпочтительно от 120°С до 300°С, а наиболее предпочтительно от 130°С до 290°С.

Способ по настоящему изобретению может быть осуществлен с пользованием всех видов реакторов высокого давления, пригодных для полимеризации под высоким давлением. Подходящими реакторами высокого давления, например, являются трубчатые реакторы или автоклав-реакторы, или комбинации таких реакторов. В предпочтительном варианте реакторами высокого давления являются трубчатые реакторы или автоклав-реакторы и, в частности, трубчатые реакторы. Распространенными автоклав-реакторами высокого давления являются реакторы с мешалкой, чье соотношение длины к диаметру равно от 2 до 30, предпочтительно от 10 до 20. Подходящие трубчатые реакторы представляют собой в основном длинные, толстостенные трубы длиной от приблизительно 0,5 км до 4 км, предпочтительно от 1 км до 3 км, а особенно предпочтительно от 1,5 км до 2,5 км. Внутренний диаметр трубы, как правило, равен от приблизительно 30 мм до 120 мм, а предпочтительно от 40 мм до 90 мм. В предпочтительном варианте соотношение длины к диаметру у таких трубчатых реакторов равно более 1000, предпочтительно от 10000 до 40000, а особенно предпочтительно от 25000 до 35000.

Предпочтительные трубчатые реакторы имеют по меньшей мере две реакционные зоны, предпочтительно 2-6 реакционные зоны, а более предпочтительно 2-5 реакционные зоны. Количество реакционных зон задается числом точек питания инициатора. Такой точкой питания может, например, быть точка впрыска раствора азосоединений и или органических пероксидов. Свежий инициатор добавляют в реактор, где он разлагается на свободные радикалы и инициирует дальнейшую полимеризацию. Выделяемое тепло реакции повышает температуру реакционной смеси, поскольку тепла генерируется больше, чем может быть удалено через стенки трубчатого реактора. Повышение температуры увеличивает скорость разложения свободно-радикальных инициаторов и ускоряет полимеризацию до тех пор, пока, не будут потреблены, по существу, все свободно-радикальные инициаторы. После этого тепло перестает генерироваться и температура снова падает, поскольку температура стенок реактора ниже, чем температура реакционной смеси. Соответственно, часть трубчатого реактора ниже по потоку от точки питания инициатора, в которой идет повышение температуры, представляет собой реакционную зон, в то время как часть, идущая за ней, в которой температура снова уменьшается, представляет собой зону охлаждения. Количество и природа добавленных свободно-радикальных инициаторов определяет повышение температуры и, соответственно, позволяет регулировать это значение. Как правило, повышение температуры в первой реакционной зоне устанавливается в диапазоне от 70°С до 150°С, а для последующих реакционных зон в диапазоне от 50°С до 110°С, в зависимости от характеристик продукта и конфигурации реактора.

Сжатие мономерной смеси до давления полимеризации согласно настоящему изобретению осуществляется, по меньшей мере, двумя последовательно работающими компрессорами, в которых компрессор низкого давления сначала сжимает мономерную смесь до давления в диапазоне от 10 МПа до 50 МПа, а компрессор высокого давления затем далее сжимает мономерную смесь до давления полимеризации в диапазоне от 110 МПа до 500 МПа. В предпочтительном варианте компрессор низкого давления и компрессор высокого давления представляют собой многоступенчатые компрессоры. Также возможно разделить одну или несколько стадий одного или обоих этих компрессоров и поделить их на отдельные компрессоры. Однако, обычно для сжатия мономерной смеси до давления полимеризации используется комбинация из одного компрессора низкого давления и одного компрессора высокого давления. Иногда в таких случаях компрессор низкого давления полностью обозначается, как первичный компрессор. Тем не менее, принято также обозначать одну или несколько первых ступеней компрессора низкого давления, сжимающего рециркулирующий газ из сепаратора низкого давления до давления подачи свежего этилена, в качестве дожимного компрессора, и одну или несколько дальнейших ступеней, в качестве первичного компрессора, несмотря на то, что все они являются частью одного устройства.

Как правило, помимо реактора полимеризации, полимеризатор содержит линию рециркуляции газа под высоким давлением, служащую для рециркуляции газа, выделенного из реакционной смеси в сепараторе высокого давления, и линию рециркуляции газа под низким давлением, служащую для рециркуляции газа, выделенного из реакционной смеси в сепараторе низкого давления. После этого газ, рециркулирующий в линии газовой рециркуляции под высоким давлением, подается в компрессор высокого давления, а газ, рециркулирующий в линии газовой рециркуляции под низким давлением, подается в компрессор низкого давления, предпочтительно на самую первую стадию. В предпочтительном варианте, рециркулируемый газ, поступающий из линии газовой рециркуляции низкого давления сжимается бустерным компрессором до давления подачи свежего этиленненасыщенных мономеров, предпочтительно этиленом, после этого объединяют с подачей свежего газа, а объединенные газы затем сжимают в первичном компрессоре до давления в диапазоне от 10 МПа до 50 МПа. В предпочтительном варианте компрессор низкого давления, т.е. комбинация бустерного компрессора и первичного компрессора, состоит из пяти или шести стадий сжатия, две или три осуществляются в бустерном компрессоре перед добавлением свежего газа, и два или три - в первичном компрессоре после добавления свежего газа.

Как общепринято для компрессоров, используемых в процессе полимеризации этилена высокого давления, согласно настоящему изобретению, сжатую мономерная смесь обычно охлаждают после каждой стадии сжатия компрессора низкого давления, а фракция газовой смеси, которая представляет собой жидкость после такого охлаждения, отделяется и возвращается в полимеризатор в жидкой форме. В предпочтительном варианте жидкие фракции, полученные после стадий сжатия, сначала объединяют перед возвращением в полимеризатор. В предпочтительном варианте эти жидкости рециркулируют в положение между компрессором низкого давления и компрессором высокого давления.

Согласно способу по настоящему изобретению, по меньшей мере, часть жидких фракций, полученных после сжатия мономерной смеси при давлении в диапазоне от 0,2 МПа до 10 МПа, очищается перед возвращением в процесс полимеризации. Это означает, что по меньшей мере часть жидкости, полученной после сжатия на ступенях бустерного компрессора, очищена. В предпочтительном варианте весь объем жидкости полностью очищены.

В предпочтительном варианте процесс очищения выделенной жидкой фракции содержит стадию перегонки, более предпочтительно двухступенчатую перегонку. В предпочтительном варианте осуществления настоящего изобретения жидкая фракция подается в первую перегонную колонну, предпочтительно в центр колонны. Относительно высококипящая фракция, которая обычно содержит в качестве основных компонентов углеводороды, имеющие восемь или более атомов углерода, например, изододекан, широко используемый в качестве растворителя для инициаторов, уксусной кислоты и трет-бутанола затем отводится в нижней части колонны и предпочтительно отбрасывается. Относительно низкокипящую фракцию отводят из верхней части колонны и передают на вторую перегонную колонну, предпочтительно в центр колонны. Относительно низкокипящая фракция, которая обычно содержит в качестве основных компонентов ацетальдегид, ацетон, метанол и следы воды, отводится в верхнюю часть второй перегонной колонны и, предпочтительно, отбрасывается. Затем очищенные сложные виниловые эфиры, такие как винилацетат, отводятся из нижней части второй перегонной колонны.

Предпочтительно также, чтобы процесс очищения отделенной жидкой фракции содержал этап удаления воды посредством молекулярного сита.

В предпочтительном варианте осуществления настоящего изобретения жидкие фракции очищают, как методом перегонки, так и удаления воды посредством молекулярного сита. Тогда, в предпочтительно варианте, жидкие фракции сначала должны быть очищены методом перегонки, предпочтительно методом двухступенчатой перегонки, а после этого она должна быть обработана посредством молекулярного сита. При такой настройке, затем подачу свежего сомономера сначала также предпочтительно сначала отправить в блок удаления воды, а после этого подать в полимеризатор вместе с очищенной жидкостью, поступающей со стадии перегонки. В таком случае содержание воды в свежем сомономере обычно снижается с примерно 200-400 частей/млн. (масса/масса) до величины менее 30 частей/млн. (масса/масса).

Предпочтительное содержание сложных эфиров винилового спирта в очищенных жидких фракциях перед возвращением в аппарат полимеризации составляет более 99,5% по массе, более предпочтительно более 99,7% по массе и особенно предпочтительно более 99,9% по массе. Содержание воды в очищенных жидких фракциях равно предпочтительно менее 30 частей на миллион.

Рисунок 1 схематически показывает типичную настройку для установки аппарата полимеризации с трубчатым реактором для сополимеризации этилена и сложных эфиров винилового спирта, таких как винилацетат в соответствии с предшествующим уровнем техники. Способ полимеризации описан на основании винилацетата, выступающего в качестве сомономера винилового эфира.

Свежий этилен, обладающий давлением 4,0 МПа, добавляется в вверх по течению полимеризационной системы первичного компрессора (1), в котором он сжимается вместе с рециркулирующим газом до давлении приблизительно в 28 МПа. Свежий винилацетат добавляется по линии (2). После этого посредством компрессора высокого давления (3) газовую смесь сжимают до давления полимеризации приблизительно в 300 МПа. Мономерную смесь, выходящую из компрессора высокого давления (3), подают в устройство предварительного нагрева (4), где реакционную смесь предварительно нагревают до температуры начала реакции, равной, примерно, 120°С - 180°С, а затем переносят в трубчатый реактор (5).

Трубчатый реактор (5), в основном, представляет собой длинную, толстостенную трубу с рубашками охлаждения, служащими для удаления освобожденного тепла реакции из реакционной смеси посредством контура охлаждения реактора (не показано). Обычно его длина составляет от примерно 0,5 км до 4 км, предпочтительно от 1 км до 3 км, а особенно предпочтительно от 1,5 км до 2,5 км. Внутренний диаметр трубы, как правило, равен от приблизительно 30 мм до 120 мм, а предпочтительно от 60 мм до 90 мм.

Трубчатый реактор (5), показанный на Рисунке 1, имеет четыре пространственно разделенные точки впрыска инициатора (6а)-(6d) для подачи инициаторов или смесей инициатора I1-I4 в реактор и, соответственно, также четыре реакционные зоны. При подаче подходящих свободно-радикальных инициаторов, которые разлагаются при температуре реакционной смеси, в трубчатый реактор запускается реакция полимеризации. Выделяемое тепло реакции повышает температуру реакционной смеси, поскольку тепла генерируется больше, чем может быть удалено через стенки трубчатого реактора.

Количество и природа добавленных свободно-радикальных инициаторов определяет повышение температуры и, соответственно, позволяет регулировать это значение. Как правило, повышение температуры в первой реакционной зоне устанавливается в диапазоне от 70°С до 150°С, а для последующих реакционных зон в диапазоне от 50°С до 110°С, в зависимости от характеристик продукта и конфигурации реактора. Реакционная смесь выходит из трубчатого реактора (5) через клапан снижения высокого давления (7) и проходит охладитель реактора (8). После этого полученный полимер выделяют из непрореагировавшего этилена и винилацетата и из других низкомолекулярных соединений (олигомеров, полимеров, добавок, растворителя и т.д.) посредством сепаратора высокого давления (9) и сепаратора низкого давления (10), сбрасывают и гранулируют посредством экструдера и гранулятора (11).

Часть этилена и винилацетата, выделенная в сепараторе высокого давления (9), подается обратно к впускному концу трубчатого реактора (5) в контуре высокого давления (12) при давлении 28 МПа. Сначала она освобождается от других компонентов, по меньшей мере одной стадии очистки, и затем добавляется к мономерному потоку между первичным компрессором (1) и компрессором высокого давления (3). На рисунке 1 изображена одна стадия очистки, содержащая теплообменник (13) и сепаратор (14). Однако, также можно использовать множество стадий очистки. Обычно для выделения восков служит схема высокого давления (12).

Этилен и непрореагировавший винилацетат, выделенные в сепараторе низкого давления (10) и дополнительно содержащие, в частности, большую часть продуктов полимеризации с низкой молекулярной массой (олигомеры), перерабатывают в схеме низкого давления (15) при давлении от приблизительно 0,1 до 0,4 МПа во множестве сепараторов с теплообменником, расположенным между каждым из сепараторов, а затем подают на бустерный компрессор (21), в котором он сжимается до давления в приблизительно 4 МПа, а затем передается на первичный компрессор (1). Бустерный компрессор (21) и первичный компрессор (1) предпочтительно являются частью одного компрессора низкого давления, т.е. одного устройства, питаемого от одного двигателя. На Рисунке 1 показаны две стадии очищения, состоящие из теплообменников (16) и (18) и сепараторов (17) и (19). Однако, также можно использовать только одну стадию очищения или, предпочтительно, более двух стадий очищения. Схема низкого давления (15), как правило, отделяет масло и воски.

Газовые смеси, сжатые на отдельных стадиях бустерного компрессора (21), охлаждаются после каждого стадии с помощью теплообменников (22), (23) и (24). Из-за ограниченной растворимости винилацетата в этилене, при соответствующем диапазоне давлений, часть винилацетата конденсируется посредством охлаждения газовой смеси и выделяется в сепараторах (25), (26) и (27). Газовые фазы возвращаются на соответствующие следующие ступени сжатия по линиям (28), (29) и (30). Жидкие фазы, в основном содержащие винилацетат, объединяются и возвращаются в процесс полимеризации по линии (31).

На Рисунке 2 схематически показана настройка для блока выделения этилена и сложных эфиров винилового спирта, таких как винилацетат, согласно способу по настоящему изобретению. Способ полимеризации описан на основании винилацетата, выступающего в качестве сомономера винилового эфира, однако это не ограничивает объем изобретения.

Полимеризация, а также отделение и рециркуляция непрореагировавшего этилена и винилацетата, проводят согласно схеме, показанной на Рисунке 1. Кроме того, газовые смеси, сжатые на отдельных стадиях поджимающего компрессора (21) охлаждаются после каждой стадии с помощью теплообменников (22), (23) и (24), отделенных от конденсированных компонентов в сепараторах (25), (26) и (27) и возвращаются в соответствующие последующие ступени сжатия с помощью линий (28), (29) и (30).

Жидкие фазы, полученные в сепараторах (25), (26) и (27), которые состоят в основном из винилацетата, объединяются и передаются по линии (32) в ректификационную колонну (33). В нижней части колонны (33), относительно высокая фракция состоит в основном из углеводородов, имеющих восемь или более атомов углерода, уксусной кислоты и трет-бутанола, удаляется через линию (34) и выбрасывается. Относительно низкая фракция, содержащая большую часть винилацетата, удаляется из верхней части колонн (33) и передается по линии (35) во вторую ректификационную колонну (36). В верхней части колонны (36), относительно низкая фракция, состоящая в основном из уксусного альдегида, ацетона и метанола, удаляется через линию (37) и выбрасывается. Очищенный винилацетат удаляется из нижней части колонны (36) и передается по линии (38) в установку для удаления воды (39), а затем возвращается по линии (40) в процессе полимеризации. Установка для удаления воды (39), как правило, включает молекулярный фильтр. Свежий винилацетат добавляется через линию (41), а затем также проходит через установку для удаления воды (39) перед подачей в процесс полимеризации по трубопроводу (40).

Преимущество способа настоящего изобретения заключается в том, что он позволяет проводить сополимеризацию этилена и сложных эфиров винилового спирта при более высоких максимальных температурах полимеризации, не влияя на свойства полимера, такие как потеря молекулярной массы. Из-за более высокого отвода тепла из трубчатых реакторах, может быть достигнута более высокая текучесть в реакционной смеси после прохождения в реактор полимеризации, а также увеличена мощность трубчатого реактора. Кроме того, более высокая текучесть также достижима в автоклавных реакторах, так как она прямо пропорциональна максимальным температурам полимеризации в этих адиабатических реакторах без отвода тепла, и средняя молекулярная масса сополимеров этилена, полученных при заданном содержании винилового эфира, для сополимеризации этилена и сложных виниловых эфиров в автоклавных реакторах, также является ограничивающим фактором для максимальной температуры полимеризации. Кроме того, способ настоящего изобретения снижает коррозию аппаратов полимеризации за счет удаления воды и уксусной кислоты.

Примеры

Скорость течения расплава СТР определяли в соответствии с DIN EN ISO 1133: 2005, условие D при температуре 190°С под нагрузкой 2,16 кг.

Содержание винилацетата в сополимерах определяют в соответствии с ASTM: D5594 - 98 (переодобрено в 2004 году), "Стандартный метод испытаний для определения содержания винилацетата этилена сополимеров винилацетата (ВАЭ) на основе инфракрасной спектроскопии Фурье (FT-IR)"

Пример 1

Под высоким давлением сополимеризацию этилена и винилацетата проводили в трубчатом реакторе высокого давления конструкции, показанной на рисунке 2 с четырьмя точками впрыска инициатора, общей длиной 1700 м и диаметром 62 мм. Пропен был использован в качестве регулятора молекулярной массы в диапазоне от 0,5 до 2 кг на тонну производимого сополимера этилена и винилацетата.

Пропен был добавлен в свежий поток этилена, поступающего в первичный компрессор (1). Свежий винилацетат был дозирован в процесс после первичного компрессора (1) на стороне всасывания первой стадии компрессора высокого давления (3). Инициаторы полимеризации дозировали в трубчатый реактор, используя изододекан качестве дополнительного растворителя. Используемыми инициаторами были трет-бутилперокси-3,5,5-триметилгексаноат, трет-бутил пероксипивалат и ди(2-этилгексил) пероксидикарбонат. Температуру измеряли через определенные интервалы вдоль реактора, и максимальные температуры реакционной смеси в реакционных зонах после точек впрыска инициатора доводили до желаемых уровней путем регулирования количества добавленных инициаторов.

Полимеризация проводилась при давлении 270 МПа на входе в реактор. Пропускная способность этилена компрессора высокого давления (3) была 78,7 т/ч. Пропускная способность винилацетата компрессора высокого давления (3) была 17,3 т/ч.

Конденсированные жидкости, полученные в сепараторах (25), (26) и (27) на трех стадиях дожимающего компрессора (21), содержащего в основном винилацетат, были отправлены в дистилляционную установку с двумя ректификационными колоннами (33) и (36) и установкой для удаления воды (39), а затем возвращены в полимеризацию.

Был получен сополимер этилен-винилацетата с СТР при температуре 190°С под нагрузкой 2,16 кг 2,6 г/10 мин и содержанием винилацетата 18 масс. %. Можно было получить сополимер с ежечасным объемом выпуска 24,4 т/ч при полимеризации с максимальной температурой полимеризации в диапазоне от 240 до 250°С.

Сравнительный пример А

Пример 1 был повторен, однако используя настройку, как показано на Рисунке 1. Это означает, что конденсированные жидкости, полученные в сепараторах (25), (26) и (27), которые содержали в основном винилацетат, были возвращены в полимеризацию без дополнительной очистки.

Был получен сополимер этилен-винилацетата с СТР при температуре 190°С под нагрузкой 2,16 кг 2,7 г/10 мин и содержанием винилацетата 18 масс. %. Однако для удовлетворения указанного диапазона СТР от 2,3 до 2,9 г/10 мин и отсутствия слишком высоких значений СТР, необходимо было ограничить подачу инициатора к количеству, которое может быть получено только при максимальных температурах полимеризации в диапазоне от 235 до 245°С. Соответственно, мог быть достигнут только ежечасный объем выпуска 22,1 т/ч.

Пример 2

Сополимеризацию этилена и винилацетата под высоким давлением проводили, как в примере 1. Однако пропускная способность этилена компрессора высокого давления (3) была 86,4 т/ч и пропускная способность винилацетата компрессора высокого давления (3) была 9.6 т/ч.

Был получен сополимер этилен-винилацетата с СТР при температуре 190°С под нагрузкой 2,16 кг 4,0 г/10 мин и содержанием винилацетата 10 масс. %. Можно было получить сополимер с ежечасным объемом выпуска 27,3 т/ч при полимеризации с максимальной температурой полимеризации в диапазоне от 255 до 265°С.

Сравнительный пример Б

Пример 2 был повторен, однако используя настройки, как показано на Рисунке 1, что означает возвращение конденсированных жидкостей, полученных в сепараторах (25), (26) и (27) в полимеризацию без дополнительной очистки.

Был получен сополимер этилен-винилацетата с СТР при температуре 190°С под нагрузкой 2,16 кг 4,1 г/10 мин и содержанием винилацетата 10 масс. %. Однако для удовлетворения указанного диапазона СТР от 3,6 до 4,4 г/10 мин и отсутствия слишком высоких значений СТР, необходимо было ограничить подачу инициатора к количеству, которое может быть получено только при максимальных температурах полимеризации в диапазоне от 245 до 255°С. Соответственно, мог быть достигнут только ежечасный объем выпуска 24,5 т/ч.

Реферат

Изобретение относится к способу сополимеризации этилена и сложных эфиров винилового спирта в присутствии свободно-радикальных инициаторов полимеризации при давлении 110-500 мПа и температуре 100-350°С в полимеризаторе непрерывного действия. Полимеризатор содержит реактор полимеризации и один или несколько компрессоров. Мономерную смесь сжимают последовательностью из стадий сжатия. Затем сжатую газовую смесь охлаждают после каждой ступени сжатия рециркулирующего газа до подачи свежего этилена. После охлаждения фракцию мономерной смеси выделяют из оставшегося газа и возвращают в полимеризатор в жидкой форме. Часть жидкой фракции после сжатия мономерной смеси в соответствующей ступени сжатия до давления 0,2-10 мПа очищают перед поступлением в полимеризатор. Технический результат – уменьшение коррозии, вызванной продуктами распада сомономеров и полученных сополимеров сложных эфиров этилена и винилацетата, а также увеличение объема выпуска этилена и сложных виниловых эфиров при сополимеризации под высоким давлением. 9 з.п. ф-лы, 2 ил., 4 пр.

Комментарии