Устройство и способ получения ацетилена и синтез-газа - RU2673890C2

Код документа: RU2673890C2

Чертежи

Описание

Изобретение относится к улучшенному устройству и улучшенному способу получения ацетилена и синтез-газа путем частичного окисления углеводородов в реакторе, причем в реактор подают поток, содержащий углеводород, и поток, содержащий кислород.

Высокотемпературные реакции частичного окисления углеводородов обычно осуществляют в реакторной системе, состоящей из смесителя, блока горелки, топочной камеры и тушильного устройства. В качестве примера подобного частичного окисления в высокотемпературной области следует упомянуть получение ацетилена и синтез-газа путем частичного окисления углеводородов. Данный процесс описан, например, в немецких патентах DE 875198, DE 1051845, DE 1057094 и DE 4422815.

Ниже описаны комбинации «смеситель/блок горелки/топочная камера/тушильное устройство» (в дальнейшем кратко называемые реактором), обычно используемые для получения ацетилена способом «

При этом исходные вещества, например, природный газ и кислород, обычно по отдельности нагревают до 600°С. В зоне смешения реагенты интенсивно перемешиваются и после пропускания через блок горелки вступают в топочной камере в экзотермическую реакцию. Блок горелки в данном случае состоит из определенного количества параллельных каналов, в которых скорость течения способной воспламеняться смеси кислорода с природным газом превышает скорость распространения пламени (скорость реакции, скорость превращения), что позволяет предотвращать проскок пламени в смесительную камеру. Для обеспечения постоянной термической нагрузки металлический блок горелки охлаждают. В связи с ограниченной термической стабильности смесей может возникать опасность их преждевременного воспламенения или обратного воспламенения, что зависит от времени пребывания смесей в смесительной камере. При этом используют термин «время запаздывания воспламенения», соответственно «время индукции», который означает промежуток времени, в течение которого в способной воспламеняться смеси отсутствуют какие либо существенные внутренние термические изменения. Время индукции зависит от типа используемых углеводородов, состояния смеси, давления и температуры. Время индукции определяет максимальную длительность пребывания реагентов в смесительной камере. Реагенты, такие как водород, сжиженный газ или легкий бензин, использование которых в процессе синтеза в связи с повышением выхода и/или производительности является особенно желательным, характеризуются сравнительно высокой реакционной способностью, а, следовательно небольшим временем индукции.

Топочные камеры используемых в современном производственном масштабе ацетиленовых горелок обладают цилиндрической формой. Блок горелки снабжен предпочтительно гескагонально упорядоченными сквозными отверстиями. Так, например, в одном варианте конструктивного исполнения 127 отверстий с внутренним диаметром каждого 27 мм гескагонально упорядочены на круглом основном поперечном сечении диаметром около 500 мм. Диаметр отверстия или канала как правило находится в примерном интервале от 19 до 27 мм. Примыкающая к блоку горелки топочная камера, в которой стабилизируется пламя реакции частичного окисления, приводящей к образованию ацетилена, также обладает цилиндрическим поперечным сечением, охлаждается водой и по внешнему виду напоминает короткую трубу, например, диаметром от 180 до 533 мм и длиной от 380 до 450 мм. На уровне поверхности блока горелки, примыкающей к топочной камере, в реакционный объем подают так называемый вспомогательный кислород. Благодаря этому обеспечивают стабилизацию пламени, а, следовательно, определенное расстояние от корня факела, то есть места начала реакции, до места прекращения реакции посредством тушильного устройства. Горелка в целом, включая блок горелки и топочную камеру, посредством фланца вывешена сверху в резервуар для тушения с поперечным сечением большего размера. На уровне выходной плоскости из топочной камеры вне ее периметра на одном или нескольких распределительных кольцах смонтированы тушащие сопла, которые с помощью распыляющей среды или без распыляющей среды распыляют тушащую среду, например, воду или масло, впрыскивая ее почти перпендикулярно направлению основного потока покидающих топочную камеру реакционных газов. Целью непосредственного тушения является экстремально быстрое охлаждение реагирующего потока примерно до 100°С (тушение водой) и 200°С (тушение маслом), позволяющее приостановать протекание последовательных реакций, то есть прежде всего деструкцию образующегося ацетилена. При этом длину и распределение тушащих струй в идеальном случае рассчитывают таким образом, чтобы в течение максимально короткого времени могло быть достигнуто максимально равномерное распределение температуры.

Топочная камера используемых в актуальных производственных масштабах ацетиленовых горелок обладает цилиндрической формой. Исходные вещества предварительно перемешивают посредством диффузора и пропускают через гескагонально упорядоченные сквозные отверстия блока горелки с предотвращением обратного перемешивания. В соответствии с известными способами предварительное смешивание исходных веществ осуществляют в смесительном диффузоре относительно большого объема при высоких температурах предварительного нагревания.

В соответствии с описанной выше технологией в результате реакции помимо ацетилена преимущественно образуются водород, монооксид углерода и сажа. Кроме того, образующийся в результате реакции технологический газ состоит из замещенных ацетиленов и ароматических соединений ВТХ (ВТХ означает бензол, толуол и ксилолы). Основная часть ароматических соединений ВТХ состоит из бензола, толуола, изомеров ксилола, стирола и индена. Ацетилен даже при низких температурах склонен к мгновенному самопроизвольному распаду. По причинам безопасности без соблюдения дополнительных мер техники безопасности парциальное давление ацетилена не должно превышать 1,4 бар. Следовательно, выделение ацетилена дистилляционным методом исключается. Известно, что для выделения ацетилена из газовых смесей, в частности, из газовых смесей, получаемых термическим или электрическим расщеплением углеводородов с кислородом или без кислорода, подобные содержащие ацетилен газы промывают растворителем, в котором ацетилен обладает высокой растворимостью, после чего из содержащего ацетилен раствора путем многоступенчатого применения пониженного давления или повышенной температуры или посредством двух этих мероприятий выделяют чистый ацетилен или сильно обогащенный ацетиленом газ. Растворимость ацетилена в растворителях в нормальных условиях составляет от 15 до 35 м3/м3 абсорбента. Вследствие сравнительно низкой растворимости ацетилена указанный выше процесс может являться рентабельным лишь при высоких давлениях, что требует компримирования технологического газа. Верхний предел компримирования ограничен взрывоопасностью ацетилена, парциальное давление которого не должно превышать 1,4 бар.

Экономическая эффективность подобной технологии является весьма сомнительной, что обусловлено трудностью полного освобождения растворителя от ацетилена на стадии дегазации. В случае если для достижения данной цели давление снижают слишком сильно, например, ниже 0,1 бар, слишком высокими становятся затраты на сжатие дегазированного ацетилена. Сильное нагревание промывочной жидкости, например, до температур выше 100°С, является дорогостоящим мероприятием, а, кроме того, связано с риском деструкции промывочной жидкости и растворенного газа. Известно также о возможности чрезвычайно простого и экономичного выделения ацетилена из газовых смесей, предусматривающего использование промывочной жидкости, которая помимо воды содержит более 50% органического растворителя, хорошо растворяющего ацетилен, смешивающегося с водой и обладающего более высокой температурой кипения, чем вода. Отмытый ацетилен можно чрезвычайно легко и полностью дегазировать из подобных промывочных жидкостей путем испарения части воды из промывочной жидкости при экономически приемлемом разрежении (в примерном интервале от 0,2 до 0,5 бар) и освобождения промывочной жидкости от ацетилена поднимающимися в противоточной колонне парами. Преимущество совместного использования воды состоит в том, что потерь, обусловленных насыщением освобожденного от ацетилена газа и чистого, соответственно концентрированного ацетилена парами растворителя, можно избежать, промывая эти газы небольшим количеством воды, удаляющей растворитель. Получаемые при этом водные растворы растворителя можно добавлять к основному количеству органического растворителя, чтобы его водосодержание оставалось на должном уровне. Веществами, пригодными для использования в качестве органических растворителей, являются, например, бутиролактон, N-метил-2-пирролидон, метанол, аммиак или диметилформамид.

Кинетика синтеза ацетилена всегда сопровождается образованием замещенных ацетиленов, главным образом диацетилена, метилацетилена и винилацетилена, в качестве побочных продуктов. Указанные компоненты чрезвычайно быстро полимеризуются, а, следовательно, подлежат максимально быстрому удалению из технологического газа. Поскольку замещенные ацетилены растворимы в абсорбенте гораздо лучше, чем ацетилен, достаточно подвергнуть технологический газ предварительной промывке небольшим количеством растворителя, прежде чем направить его на стадии выделения ацетилена.

В качестве абсорбента для разделения технологического газа на три потока используют N-метил-2-пирролидон. Речь при этом идет о замещенных ацетиленах и ароматических соединениях, которые являются лучше всего растворимыми компонентами крекинг-газа, целевом продукте ацетилене, который растворим хуже замещенных ацетиленов, однако обладает гораздо лучшей растворимостью по сравнению с прочими компонентами крекинг-газа, и так называемом бедном газе, содержащем главным образом водород и монооксид углерода.

В предварительном скруббере технологический газ обычно приводят в контакт с небольшим количеством растворителя с целью выделения почти всех ароматических соединений, а также С4-соединений и замещенных ацетиленов, кроме винилацетилена. В основном скруббере газ приводят в контакт с гораздо большим количеством N-метил-2-пирролидона, который растворяет ацетилен, оставшиеся замещенные ацетилены и незначительное количество монооксида углерода. Из верхней части колонны выводят бедный газ. N-метил-2-пирролидоновый раствор дегазируют в несколько стадий, на которых снижают давление и повышают температуру. Отпарной аппарат хорошо работает при атмосферных давлении и температуре. В отпарном аппарате насыщенный абсорбент вступает в противоточный контакт с газом, поступающим с последующей стадии дегазации. Для этого давление потока паров из вакуум-перегонной колонны перед входом в отпарной аппарат посредством вакуумной машины приводят в соответствие с рабочим давлением в отпарном аппарате. При этом диоксид углерода в качестве хуже всего растворимого газа высвобождается в верхней части отпарного аппарата. Диоксид углерода возвращают к стороне всасывания компрессора. Целевой продукт ацетилен отбирают из отпарного аппарата в виде бокового потока. Затем N-метил-2-пирролидоновый раствор полностью дегазируют при температуре от 110 до 120°С на двух дополнительных ступенях сначала при атмосферном давлении, а затем при пониженном давлении. Винилацетилен, метилацетилен и избыточную технологическую воду выводят из вакуум-перегонной колонны в виде бокового отбора. Водосодержание растворителя контролируют по производительности выпарки в вакуум-перегонной колонне. В кубе колонны дегазация завершается, растворитель охлаждают и возвращают в основной скруббер.

Небольшое количество растворителя из предварительного скруббера отпаривают сырым синтез-газом, чтобы десорбировать растворенный ацетилен и вернуть поток паров к стороне всасывания компрессора. Затем растворитель полностью дегазируют в вакуумном отпарном аппарате, причем отбираемый из вакуум-перегонной колонны газообразный поток, который содержит избыточную технологическую воду, а также некоторые замещенные ацетилены, движется противотоком по отношению к растворителю. Пары вакуумного отпарного аппарата содержат высшие ацетилены, воду и небольшое количество паров N-метил-2-пирролидона. В боковом отпарном аппарате N-метил-2-пирролидон отмывают небольшим количеством воды и смесь воды с N-метил-2-пирролидоном вводят в основной поток растворителя. Газ охлаждают в смесительном конденсаторе путем прямого контакта с водой, что позволяет сконденсировать большую часть водяного пара. Замещенные ацетилены перед вакуумным насосом разбавляют, например, природным газом или бедным газом. Разбавленные замещенные ацетилены, которые в данном месте находятся под небольшим избыточным давлением, можно использовать в качестве топочного газа. Для подачи на сжигание как можно меньшего количества водяного пара замещенные ацетилены вновь охлаждают в присоединенном после вакуумного насоса газоохладителе, чтобы сконденсировать водяной пар. При этом газ непосредственно охлаждается посредством противоточной циркуляционной воды. Затем его дополнительно разбавляют, например, природным газом или бедным газом и направляют на сжигание. Для сведения к минимуму содержания полимеров в растворителе из циркуляционного контура вакуумного отпарного аппарата непрерывно отбирают и перегоняют при пониженном давлении около 2% растворителя.

Несмотря на преимущества описанной выше технологии и устройств существует потенциальная возможность их дальнейшей оптимизации. Так, например, согласно существующему способу синтеза ацетилена

С учетом изложенного выше уровня техники в основу настоящего изобретения была положена задача предложить устройство и способ получения ацетилена и синтез-газа, которые позволяют устранить по меньшей мере основную часть указанных выше недостатков и, в частности, допускают возможность осуществления технологического процесса при нормальном или небольшом избыточном давлении, а, следовательно, без использования разрежения.

Предлагаемое в изобретении устройство для получения ацетилена и синтез-газа путем частичного окисления углеводородов кислородом включает реактор, снабженный блоком горелки с топочной камерой для получения состава Z1, содержащего по меньшей мере ацетилен и замещенный ацетилен. Кроме того, устройство включает первый скруббер, предназначенный для смешивания состава Z1 с растворителем, сопровождаемого формированием состава Z2. Устройство включает также второй скруббер, предназначенный для смешивания состава Z2 с растворителем с формированием состава Z3. Кроме того, устройство включает первый отпарной аппарат, предназначенный для отпаривания состава Z3 с формированием состава Z4, содержащего замещенный ацетилен, ацетилен и растворитель, а также для выделения ацетилена. Кроме того, устройство включает первую колонну, предназначенную для частичной дегазации состава Z4 под давлением от 1,0 до 1,5 бар с формированием состава Z5, состава Z10 и первой части А1 растворителя. Устройство включает также второй отпарной аппарат, в который можно подавать состав Z5 для отпаривания состава Z9 с формированием второй части А2 растворителя и состава Z6. Кроме того, устройство включает третий отпарной аппарат, предназначенный для отпаривания поступающего из первого скруббера растворителя с формированием состава Z9, причем для подачи состава Z9 во второй отпарной аппарат третий отпарной аппарат соединен со вторым отпарным аппаратом. Предлагаемое в изобретении устройство включает также устройство для смешивания состава Z5 с разбавляющим газом, упорядоченное между первой колонной и вторым отпарным аппаратом. Кроме того, устройство включает вторую колонну, предназначенную для смешивания состава Z6 с водой с формированием состава Z7, содержащего третью часть A3 растворителя и воду, а также с формированием состава Z8, содержащего замещенный ацетилен. Устройство включает также смесительный конденсатор, предназначенный для смешивания состава Z8 с водой с формированием состава Z11, содержащего замещенный ацетилен.

В соответствии с настоящим изобретением под замещенным ацетиленом подразумевают ацетилен с замещенным атомом водорода. Речь при этом идет прежде всего о монозамещенном ацетилене. Атом водорода, в частности, замещен алкильным, алкенильным или алкинильным остатком. Алкильным остатком прежде всего может являться метил, алкенильным остатком прежде всего может являться винил и алкинильным остатком прежде всего может являться этинил. Таким образом, согласно изобретению под замещенным ацетиленом преимущественно, но не исключительно подразумевают метил ацетилен, винилацетилен или диацетилен.

Согласно изобретению растворителем в принципе может являться любой растворитель, в котором растворим ацетилен и замещенный ацетилен. В соответствии с изобретением прежде всего можно использовать смешивающиеся с водой органические растворители, температура кипения которых превышает температуру кипения воды.

В соответствии с настоящим изобретением под отпариванием подразумевают метод разделения, прежде всего физический метод разделения, согласно которому вещество посредством процессов десорбции переводят из жидкой фазы в газовую фазу. При этом в соответствии с принципом противотока реализуют контакт жидкой фазы с газом, так называемым отпарным газом. При этом под десорбцией подразумевают процесс, согласно которому связанные в жидкости газовые компоненты десорбируют из этой жидкости путем снижения давления, повышения температуры и/или снижения парциального давления посредством отпарного газа. Таким образом, десорбция представляет собой процесс, обратный абсорбции.

В соответствии с вышеизложенным под отпарным аппаратом согласно изобретению подразумевают устройство, выполненное и пригодное для отпаривания. Отпарной аппарат может быть выполнен, например, в виде колонны. В верхней, соответственно головной части подобной отпарной колонны посредством распылителя или устройства для распределения жидкости тонко распределяют поступающую в эту колонну жидкость, которая внутри колонны стекает в куб, в частности, по насадке, структурированной насадке или тарелками. В противоположном направлении через отпарную колонну перемещается отпарной газ. Насадка предназначена для тонкого распределения жидкости, а, следовательно, для формирования максимальной поверхности раздела фаз. Насадка служит для увеличения эффективной поверхности при одновременно низком гидравлическом сопротивлении. В зависимости от назначения насадка может быть выполнена из разных материалов, например, нержавеющей стали, полимера или керамики. В соответствии с настоящим изобретением предпочтительному использованию подлежит насадка из нержавеющей стали.

Под колонной в соответствии с настоящим изобретением подразумевают технологический аппарат в виде полой удлиненной колонны с внутренними устройствами, необходимость использования которых обусловлена назначением колонны или условиями ее эксплуатации. В соответствии с настоящим изобретением колонна служит для разделения смесей варьируемыми термическими методами. Для разделения смесей используют физические свойства и равновесные состояния между разными фазами. В колонне реализуют непосредственный противоточный контакт двух фаз. Находящиеся в колонне внутренние устройства служат для повышения массообмена и энергетического обмена между фазами или для предотвращения обратного перемешивания.

Под смесительным конденсатором в соответствии с настоящим изобретением подразумевают устройство, которое сконструировано и пригодно для конденсирования газов или паров при непосредственном контакте с охлаждающей водой. При этом охлаждающая вода смешивается с конденсатом.

В отсутствие иных указаний под приводимыми в настоящем описании давлениями подразумевают абсолютные значения давления. При этом давления указывают в «бар» или «мбар», причем помимо значения давления дополнительно может быть указано «абсолютное». Как правило, используют лишь сокращенное обозначение единиц давления, то есть «бар» или «мбар».

Разбавляющий газ может быть выбран из группы, включающей H2, N2, CO2, NH3, бедный газ и природный газ. Например, при отсутствии подвода энергии в куб первой колонны, а, следовательно, отсутствии испарения воды и N-метил-2-пирролидона разбавляющий газ дозируют непосредственно в первую колонну для поддержания давления в этой колонне. Благодаря этому обеспечивают концентрацию газообразных замещенных ацетиленов в боковом отборе ниже предела распада.

Полученную вторую часть А2 растворителя из второго отпарного аппарата можно направлять в первый и/или второй скруббер. Благодаря этому сокращается количество используемого растворителя, поскольку большую часть последнего регенерируют посредством предлагаемого в изобретении устройства.

Полученную первую часть А1 растворителя из первой колонны можно направлять в первый и/или второй скруббер. Благодаря этому уменьшается количество используемого растворителя, поскольку большую часть последнего регенерируют посредством предлагаемого в изобретении устройства.

Первая колонна может иметь боковой отбор для отвода состава Z5. Устройство для смешивания состава Z5 с разбавляющим газом предпочтительно примыкает к боковому отбору. При этом через парообразный боковой отбор выводят обогащенный винилацетилен, потери ацетилена, а также N-метил-2-пирролидон и водяной пар. Данный поток, который согласно уровню техники находится под абсолютным давлением около 200 мбар и обладает температурой около 100°С, лишь незначительно отличается по составу и в случае предлагаемого в изобретении устройства обладает абсолютным давлением около 1,4 бар и температурой около 150°С. В случае если данный поток является сухим, расчетное критическое абсолютное давление воспламенения составляет менее 0,5 бар, а, следовательно, превышает рабочее давление в колонне. Поэтому данный поток необходимо разбавлять до критического абсолютного давления воспламенения, составляющего более 1,5 бар. В соответствии с предлагаемым в изобретении техническим решением разбавляющий газ дозируют в боковой отбор между первой колонной и вторым отпарным аппаратом. Упорядочение устройства для смешивания состава Z5 с разбавляющим газом поблизости от бокового отбора позволяет особенно эффективно и быстро регулировать давление.

Для предотвращения осаждения нафталина температуру в смесительном конденсаторе можно регулировать. Температуру в смесительном конденсаторе устанавливают, например, в интервале от 40 до 80°С. Температура в смесительном конденсаторе предпочтительно составляет от 60 до 70°С, например, 65°С.

Второй отпарной аппарат для дегазации состава Z9 можно эксплуатировать под давлением от 1,0 до 1,4 бар. Таким образом, предлагаемое в изобретении устройство позволяет осуществлять технологический процесс без необходимости создания разрежения. Экономический потенциал состоит в сокращении капитальных затрат благодаря отказу от вакуумных устройств, включая периферийные охлаждающие устройства, обусловленному возможностью технически безопасной реализации производственного процесса.

Растворителем может являться N-метил-2-пирролидон. В качестве альтернативы можно использовать другие органические растворители, например, бутиролактон, метанол, аммиак или диметилформамид.

Предлагаемый в изобретении способ получения ацетилена и синтез-газа путем частичного окисления углеводородов кислородом включает следующие стадии, предпочтительно реализуемые в указанной ниже последовательности:

- частичное окисление углеводородов кислородом для получения состава Z1, содержащего по меньшей мере ацетилен и замещенный ацетилен,

- смешивание состава Z1 с растворителем с формированием состава Z2,

- смешивание состава Z2 с растворителем с формированием состава Z3,

- отпаривание состава Z3 с формированием состава Z4, содержащего замещенный ацетилен, ацетилен и растворитель, а также для выделения ацетилена из состава Z3,

- частичную дегазацию состава Z4 под давлением от 1,0 до 1,5 бар с формированием состава Z5 и первой части А1 растворителя,

- отпаривание состава Z9 посредством состава Z5 с формированием второй части А2 растворителя и состава Z6,

- отпаривание растворителя, полученного после формирования состава Z1, с формированием состава Z9,

- смешивание состава Z5 с разбавляющим газом,

- смешивание состава Z6 с водой с формированием состава Z7, содержащего третью часть A3 растворителя и воду, и формированием состава Z8, содержащего замещенный ацетилен, и

- смешивание состава Z8 с водой с формированием состава Z11, содержащего замещенный ацетилен.

Разбавляющий газ может быть выбран из группы, включающей H2, N2, СО2, NH3, бедный газ и природный газ. Например, при отсутствии подвода энергии в куб первой колонны, а, следовательно, при отсутствии испарения воды и N-метил-2-пирролидона разбавляющий газ дозируют непосредственно в первую колонну для поддержания давления в этой колонне. Благодаря этому обеспечивают концентрацию газообразных замещенных ацетиленов в боковом отборе ниже предела распада.

Полученную вторую часть А2 растворителя можно подавать в состав Z1 и/или Z2. Благодаря этому сокращается количество используемого растворителя, поскольку большую часть растворителя регенерируют посредством предлагаемого в изобретении устройства.

Полученную первую часть А1 растворителя можно подавать в состав Z1 и/или Z2. Благодаря этому сокращается количество используемого растворителя, поскольку большую часть растворителя регенерируют посредством предлагаемого в изобретении устройства.

Для предотвращения осаждения нафталина температуру состава Z11 можно регулировать. Температуру в смесительном конденсаторе устанавливают, например, в интервале от 40 до 80°С. Температура в смесительном конденсаторе предпочтительно составляет от 60 до 70°С, например, 65°С.

Состав Z9 можно дегазировать под давлением от 1,0 до 1,4 бар. Таким образом, предлагаемый в изобретении способ можно осуществлять без необходимости создания разрежения. Экономический потенциал состоит в сокращении капитальных затрат благодаря отказу от вакуумных устройств, включая периферийные охлаждающие устройства, обусловленному возможностью технически безопасной реализации производственного процесса.

Растворителем может являться N-метил-2-пирролидон. В качестве альтернативы можно использовать другие органические растворители, например, бутиролактон, метанол, аммиак или диметилформамид.

Основная задача настоящего изобретения состоит в отпаривании насыщенного растворителя, которым предпочтительно является N-метил-2-пирролидон, при нормальном давлении, соответственно небольшом избыточном давлении, например, при абсолютном давлении в примерном диапазоне от 1,1 до 1,4 бар, предпочтительно при 1,25 бар, а, следовательно, в осуществлении технологического процесса без вакуумирования. Экономический потенциал изобретения состоит в сокращении капитальных затрат благодаря отказу от двух вакуумных устройств, включая периферийные охлаждающие устройства, обусловленному возможностью технически безопасной реализации технологического процесса. При разработке нового способа схема соединения отдельных аппаратов остается неизменной за исключением отсутствия вакуумных агрегатов вместе с последующими охлаждающими устройствами. Принципиальные потоки почти полностью сохраняются, причем рабочие условия (давление и температура) приведены в соответствие с режимом ведения процесса при нормальном давлении. Лишь разбавление содержащего замещенные ацетилены газа для снижения парциального давления, а, следовательно, стабилизацию содержащего замещенные ацетилены газа реализуют не после охлаждения в смесительном конденсаторе и перед компримированием, а между боковым отбором газа из первой колонны и вторым отпарным аппаратом, предпочтительно непосредственно после бокового отбора. Целью является выходное абсолютное давление содержащего замещенные ацетилены газа, составляющее 1,2 бар. Значения давления в предшествующих аппаратах определяются цепью ожидаемых потерь давления.

Важнейшей новой проблемой, обусловленной модифицированием способа, является оценка опасности нового технического решения при оперировании с ацетиленом и замещенными ацетиленами с учетом их склонности к взрывоопасному самопроизвольному распаду. Отличительным признаком предлагаемого в изобретении способа является возможность безупречной технической безопасности соответствующей технологии. Для оценки технической безопасности отдельных производственных потоков планируемое технологическое давление сравнивали с соответствующим критическим давлением воспламенения. В качестве основы использовали расчеты согласно Ле Шателье (без учета парциального давления водяного пара).

В первой колонне регенерируют насыщенный ацетиленом и винилацетиленом (основными компонентами) N-метил-2-пирролидон, то есть благодаря подводу в кубовый испаритель энергии производят стриппинговый пар, который освобождает насыщенный N-метил-2-пирролидон посредством головного и бокового отбора от абсорбированных компонентов и устанавливает заданное водосодержание. При этом посредством парообразного бокового отбора удаляют обогащенный винилацетилен, потери ацетилена, пары N-метил-2-пирролидона и водяной пар. Изменение состава данного потока, который согласно уровню техники обладает абсолютным давлением около 200 мбар и температурой около 100°С, весьма незначительно, в то время как его абсолютное давление составляет около 1,4 бар, а температура около 150°С. В случае если данный поток является сухим, его расчетное абсолютное критическое давление воспламенения составляет менее 0,5 бар, то есть превышает рабочее давление в колонне. В связи с этим поток подлежит разбавлению до абсолютного критического давления воспламенения, превышающего 1,5 бар. Согласно предлагаемому в изобретении техническому решению разбавляющий газ дозируют в боковой отбор между первой колонной и вторым отпарным аппаратом. Флегматизирующее влияние разбавляющих газов возрастает в последовательности H2

Подобно первой колонне во втором отпарном аппарате регенерируют насыщенный N-метилпирролидон из первого скруббера, то есть помимо производства собственного пара, реализуемого благодаря подводу энергии в кубовый испаритель, в куб подают газообразный боковой отбор первой колонны. Отбираемый из верхней части газовый поток содержит пары N-метил-2-пирролидона и водяного пара, а также обладает наибольшей для процесса концентрацией содержащего замещенные ацетилены газа. Данный поток разбавляют путем добавления заданного количества разбавляющего газа. Расчетное критическое абсолютное давление воспламенения для (теоретического) сухого потока составляет более 1,5 бар, то есть превышает рабочее давление в колонне. Для второй колонны, следующей вдоль пути содержащего замещенные ацетилены газа, и смесительного конденсатора в результате разбавления получают примерно одинаковые значения разностей между расчетным критическим давлением воспламенения газовых потоков и технологическим давлением. Осуществление технологического процесса при нормальном давлении исключает необходимость использования газовой машины для содержащего замещенные ацетилены газа, а также охладителя для содержащего замещенные ацетилены газа. Вследствие этого критичное место для нафталина перемещается в смесительный конденсатор. В случае если при данном давлении и данной температуре нафталин присутствует в большем количестве, чем перемещается в газовом потоке, то есть если парциальное давление нафталина превышает давления сублимации, происходит повторная возгонка и осаждение нафталина в виде твердого вещества. Осаждения нафталина можно избежать благодаря выбору соответствующего температурного режима, в частности, температуры от 40 до 80°С, предпочтительно от 60 до 70°С, например, 65°С. Удаление от точки росы после смесительного конденсатора увеличивают благодаря разбавлению, например, природным газом или бедным газом, что позволяет избежать конденсации на пути к факелу.

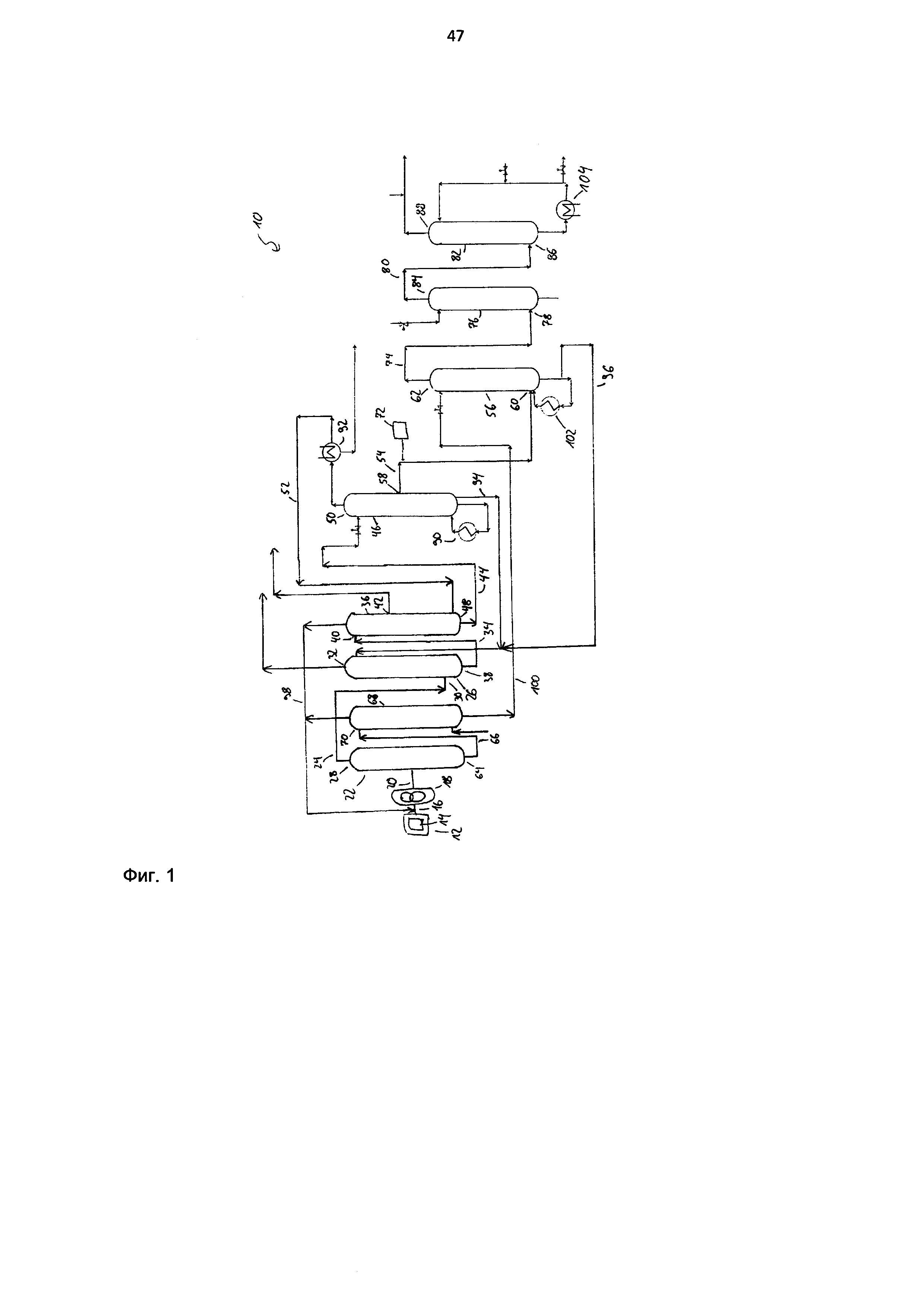

Другие дополнительные подробности и отличительные признаки настоящего изобретения приведены ниже в предпочтительных примерах его осуществления со ссылкой на прилагаемый к описанию чертеж, на котором показано:

на Фиг. 1 технологическая схема предлагаемого в изобретении устройства для получения ацетилена и синтез-газа путем частичного окисления углеводородов кислородом.

Варианты осуществления изобретения

На Фиг. 1 показана технологическая схема предлагаемого в изобретении устройства 10 для получения ацетилена и синтез-газа путем частичного окисления углеводорода кислородом. Устройство 10 включает реактор 12. Реактор 12 снабжен блоком горелки 14 с не показанной на Фиг. 1 топочной камерой для получения ацетилена. В реактор 12 можно подавать поток, содержащий углеводород для получения ацетилена и синтез-газа путем частичного окисления, а также поток, содержащий кислород.

Реактор 12 и, в частности, блок горелки 14 посредством трубопровода 16 соединены с компрессором 18. Компрессор 18 посредством трубопровода 20 соединен с первым скруббером 22. Первый скруббер 22 может быть выполнен, например, в виде предварительного скруббера. Первый скруббер 22 посредством трубопровода 24 может быть соединен со вторым скруббером 26. Второй скруббер 26 может быть выполнен, например, в виде основного скруббера. Трубопровод 24 соединяет верхнюю часть 28 первого скруббера 22 с боковой стороной нижней части 30 второго скруббера 26. Второй скруббер 26 выполнен с возможностью отбора или отвода из его верхней части 32 так называемого бедного газа, содержащего главным образом водород и монооксид углерода. Второй скруббер 26 посредством трубопровода 34 соединен с первым отпарным аппаратом 36.

Первый отпарной аппарат 36 согласно показанному на Фиг. 1 примеру осуществления изобретения выполнен в виде противоточной отпарной колонны. Трубопровод 34 продолжается от нижней части 38 второго скруббера 26 до верхней части 40 первого отпарного аппарата 36. Первый отпарной аппарат 36 выполнен с возможностью выделения ацетилена в этом аппарате. Ацетилен можно выводить из первого отпарного аппарата 36, например, в виде бокового потока 42.

Первый отпарной аппарат 36 посредством трубопровода 44 соединен с первой колонной 46. Трубопровод 44 продолжается от нижней части 48 первого отпарного аппарата 36 до верхней части 50 первой колонны 46. Трубопровод 44, например, выходит из самой нижней точки первого отпарного аппарата 36 и ведет к боковому входу в верхней части 50 первой колонны 46. Первая колонна 46 дополнительно соединена с первым отпарным аппарат 36 посредством трубопровода 52. Трубопровод 52 продолжается от верхней части 50 первой колонны 46 до нижней части 48 первого отпарного аппарата 36. Трубопровод 52, например, выходит из самой верхней точки первой колонны 46 и ведет к боковому входу в нижней части 48 первого отпарного аппарата 36.

Первая колонна 46 посредством трубопровода 54 соединена со вторым отпарным аппаратом 56. Трубопровод 54 продолжается от бокового отбора 58 первой колонны 46 до нижней части 60 второго отпарного аппарата 56. Второй отпарной аппарат 56 имеет также верхнюю часть 62. Нижняя часть 64 первого скруббера 22 посредством трубопровода 66 соединена с третьим отпарным аппаратом 68. Трубопровод 66 продолжается от нижней части 64 первого скруббера 22 до верхней части 70 третьего отпарного аппарата 68. Трубопровод 66, например, выходит из самой нижней точки первого скруббера 22.

Между первой колонной 46 и вторым отпарным аппаратом 56 расположено устройство 72. Точнее говоря, устройство 72 расположено поблизости от бокового отбора 58 первой колонны 46. Устройство 72 предназначено для подачи разбавляющего газа в трубопровод 54. Разбавляющий газ выбран из группы, включающей H2, N2, СО2, NH3, бедный газ и природный газ. Второй отпарной аппарат 56 посредством трубопровода 74 соединен со второй колонной 76. Трубопровод 74 продолжается от верхней части 62 второго отпарного аппарата 56 до нижней части 78 второй колонны 76. Трубопровод 74, например, выходит из наиболее высокой точки второго отпарного аппарата 56 и ведет к боковому входу в нижней части 78 второй колонны 76. Вторая колонна 76 посредством трубопровода 80 соединена со смесительным конденсатором 82. Трубопровод 80 продолжается от верхней части 84 второй колонны 76 до нижней части 86 смесительного конденсатора 82. Трубопровод 80, например, выходит из самой верхней точки второй колонны 76 и ведет к боковому входу в нижней части 86 смесительного конденсатора 82. Смесительный конденсатор 82 выполнен с возможностью отбора замещенного ацетилена из верхней части 88 этого конденсатора.

Ниже описан возможный предлагаемый в изобретении режим эксплуатации устройства 10. В реактор 12 подают поток, содержащий углеводород, и поток, содержащий кислород. Оба указанных потока реагируют друг с другом в реакторе 12. При реакции углеводорода с кислородом в реакторе 12 образуется в основном ацетилен. Однако, при частичном окислении углеводорода кислородом образуется не только ацетилен. Кинетика получения ацетилена всегда сопровождается также образованием замещенных ацетиленов в качестве побочных продуктов. К замещенным ацетиленам главным образом относятся диацетилен, метилацетилен и винилацетилен. Точнее говоря, указанным выше образом получают состав Z1, который содержит по меньшей мере ацетилен и замещенный ацетилен. Поскольку замещенные ацетилены чрезвычайно быстро полимеризуются, их необходимо как можно быстрее удалять из технологического газа, соответственно состава Z1. В отсутствие особых указаний в последующем описании определения «замещенный ацетилен» и «замещенные ацетилены» используют в качестве синонимов, чтобы показать, что состав Z1 содержит по меньшей мере один замещенный ацетилен.

Состав Z1 по трубопроводу 16 поступает в компрессор 18, в котором его подвергают сжатию. Затем состав Z1 по трубопроводу 20 направляют в первый скруббер 22. В первом скруббере 22 состав Z1 смешивают с растворителем, например, N-метил-2-пирролидоном. Растворитель выполняет функцию абсорбента. При этом используют небольшое количество растворителя, поскольку замещенный ацетилен растворим в абсорбенте гораздо лучше, чем ацетилен. Иначе говоря технологический газ достаточно подвергнуть предварительной промывке небольшим количеством растворителя, прежде чем направить его на подробно описанные ниже стадии выделения ацетилена. В первом скруббере 22 N-метил-2-пирролидон используют в качестве растворителя для выделения всех ароматических соединений, а также С4-соединений и замещенных ацетиленов, кроме винилацетилена. Точнее говоря, N-метил-2-пирролидон используют в качестве растворителя для разделения технологического газа или состава Z1 на три потока. Первый поток включает замещенные ацетилены и ароматические соединения, которые являются лучше всего растворимыми компонентами состава Z1. Второй поток включает целевой продукт ацетилен, который растворим хуже замещенных ацетиленов, однако обладает гораздо более высокой растворимостью по сравнению с прочими компонентами состава Z1. Третий поток включает сырой синтез-газ, содержащий главным образом водород и монооксид углерода. В первом скруббере 22 растворитель используют с целью почти полного выделения всех ароматические соединения, а также С4-соединений и замещенного ацетилена (кроме винилацетилена).

В результате предварительной промывки в первом скруббере 22 получают состав Z2. Состав Z2 включает все невыделенные соединения. Иначе говоря состав Z2 почти не содержит ароматических соединений, почти не содержит С4-соединений, а также почти не содержит замещенных ацетиленов, за исключением винилацетилена. Состав Z2 по трубопроводу 24 поступает во второй скруббер 26. Во втором скруббере 26 состав Z2 смешивают с растворителем, получая состав Z3. При этом количество растворителя во втором скруббере 26 значительно превышает количество растворителя в первом скруббере 22. В большем количестве растворителя растворяется ацетилен, оставшийся замещенный ацетилен и некоторое количество монооксида углерода. Второй скруббер 26 выполнен таким образом, что из его верхней части 32 выходит так называемый бедный газ, содержащий главным образом водород и монооксид углерода. Таким образом, состав Z3 включает растворенный ацетилен, оставшийся замещенный ацетилен и небольшое количество монооксида углерода.

Состав Z3 по трубопроводу 34 поступает в первый отпарной аппарат 36. Первый отпарной аппарат 36 предназначен для отпаривания состава Z3 с формированием состава Z4 и для выделения ацетилена. В первом отпарном аппарате 36 выполняют отпаривание состава Z3. При этом получают состав Z4, который содержит замещенный ацетилен, ацетилен и растворитель. Первый отпарной аппарат 36 функционирует при давлении и температуре, которые незначительно превышают атмосферные давление и температуру. При этом в верхней части 40 первого отпарного аппарата 36 высвобождается диоксид углерода, который является хуже всего растворимым газом. Диоксид углерода можно возвращать к стороне всасывания компрессора 18. Ацетилен в виде бокового потока отбирают, например, в точке 42 первого отпарного аппарата 36.

Состав Z4 по трубопроводу 44 направляют в первую колонну 46. При этом к потоку пропускаемого по трубопроводу 44 состава Z4 подводят тепло и повышают его давление таким образом, чтобы оно составляло от 7,5 до 8,5 бар, а температура находилась в интервале от 125 до 135°С. Так, например, пропускаемый по трубопроводу 44 состав Z4 обладает давлением 8,0 бар и температурой 130°С. Первая колонна 46 предназначена для частичной дегазации состава Z4 при давлении от 1,0 до 1,5 бар, сопровождаемой образованием состава Z5 и первой части А1 растворителя. В некоторых случаях состав Z4 дегазируют в первой колонне 46 под давлением от 1,0 до 1,5 бар, например, 1,35 бар. При этом получают состав Z5, первую часть А1 растворителя и состав Z10. Образующийся состав Z10, в основном содержащий ацетилен и винилацетилен, в качестве отпарного газа возвращают по трубопроводу 52 в первый отпарной аппарат 36. Возвращаемый по трубопроводу 52 отпарной газ обладает давлением от 1,30 до 1,40 бар и температурой от 110 до 120°С. Так, например, возвращаемый по трубопроводу 52 отпарной газ обладает давлением 1,35 бар и температурой 115°С. Куб первой колонны 46 нагревают посредством испарителя 90. Испаритель 90 эксплуатируют в таком режиме, чтобы возвращаемый из него в первую колонну 46 кубовый продукт обладал давлением от 1,2 до 1,5 бар и температурой от 165 до 180°С. Так, например, возвращаемый в первую колонну 46 кубовый продукт обладает давлением 1,4 бар и температурой 173°С. Образующийся газ, в основном содержащий ацетилен и винилацетилен, возвращают по трубопроводу 52 в качестве отпарного газа в первый отпарной аппарат 36. Возвращаемый по трубопроводу 52 отпарной газ обладает давлением от 1,30 до 1,40 бар и температурой от 110 до 120°С. Так, например, возвращаемый по трубопроводу 52 отпарной газ обладает давлением 1,35 бар и температурой 115°С. При этом возвращаемый по трубопроводу 52 отпарной газ охлаждают в теплообменнике 92. Отпарной газ после теплообменника 92 обладает давлением от 1,0 до 1,50 бар и температурой от 35 до 45°С. Так, например, отпарной газ после теплообменника 92 обладает давлением 1,33 бар и температурой 40°С. Отбираемый из теплообменника 92 смешанный конденсат в этом случае также обладает температурой 40°С.

Состав Z5 содержит винилацетилен, метилацетилен, избыточную технологическую воду и остальной растворитель. Состав Z5 отбирают из первой колонны 46 в виде газообразного бокового потока. Водосодержание растворителя контролируют по производительности выпарки в первой колонне 46. В кубе первой колонны 46 дегазация завершается, и первую часть А1 растворителя возвращают во второй скруббер 26 по трубопроводу 94, соединяющему первую колонну 46 со вторым скруббером 26. В качестве альтернативы или дополнительно первую часть А1 растворителя по не показанному на Фиг.1 трубопроводу можно направлять в первый скруббер 22.

Состав Z5 по трубопроводу 54 поступает во второй отпарной аппарат 56. Первую колонну 46 эксплуатируют в указанном выше режиме. В соответствии с этим состав Z5, покидающий первую колонну 46 в качестве бокового отбора 58, обладает давлением от 1,0 до 1,5 бар и температурой от 140 до 150°С. Так, например, состав Z5, покидающий первую колонну 46 в качестве бокового отбора 58, обладает давлением 1,375 бар и температурой 147°С. Во второй отпарной аппарат 56 к более подробно описанному ниже составу Z9 подают состав Z5, получая вторую часть А2 растворителя и состав Z6. Вторую часть А2 растворителя по трубопроводу 96, соединяющему второй отпарной аппарат 56 со вторым скруббером 26, можно возвращать во второй скруббер 26. В качестве альтернативы или дополнительно вторую часть А2 растворителя по не показанному на фиг. 1 трубопроводу можно направлять в первый скруббер 22. Третий отпарной аппарат 68 предназначен для отпаривания растворителя из первого скруббера 22 с получением состава Z9. В третьем отпарном аппарате 68 небольшое количество растворителя из первого скруббера 22 подвергают отпариванию сырым синтез-газом с целью десорбции растворенного ацетилена и возвращения потока паров по трубопроводу 98 к стороне всасывания компрессора 18. При этом получают состав Z9. Третий отпарной аппарат 68 посредством трубопровода 100 соединен со вторым отпарным аппаратом 56. Состав Z9 по трубопроводу 100 направляют в верхнюю часть 62 второго отпарного аппарата 56. При этом третий отпарной аппарат 68 эксплуатируют таким образом, чтобы давление состава Z9 в трубопроводе 100 составляло от 1,0 до 1,3 бар, а его температура находилась в интервале от 40 до 55°С. Так, например, давление состава Z9 в трубопроводе 100 составляет 1,22 бар, а его температура 47,5°С. Во втором отпарном аппарате 56 отбираемый из первой колонны 46 газообразный состав Z5 движется противотоком по отношению к растворителю состава Z9. Следует отметить, что по трубопроводу 98 к стороне всасывания компрессора 18 можно возвращать также поток паров, образующихся в первом отпарном аппарате 36.

Посредством устройства 72 для смешивания состава Z5 с разбавляющим газом, находящегося поблизости от бокового отбора 58 первой колонны 46, состав Z5 смешивают с разбавляющим газом, который подают по трубопроводу 54. Разбавляющий газ выбран из группы, включающей H2, N2, СО2, NH3, бедный газ и природный газ. В качестве разбавляющего газа, например, используют природный газ, объемный расход которого соответствует требованиям техники безопасности. Второй отпарной аппарат 56 предназначен для дегазации состава Z5, выполняемой под давлением от 1,0 до 1,4 бар, например, 1,22 бар. Давление во втором отпарном аппарате 56 предпочтительно несколько ниже давления в первой колонне 46, что позволяет регулировать расход подаваемого разбавляющего газа. Куб второго отпарного аппарата 56 нагревают посредством испарителя 102. Испаритель 102 эксплуатируют в таком режиме, чтобы кубовый продукт на входе во второй отпарной аппарат 56 обладал давлением от 1,20 до 1,30 бар и температурой от 155 до 170°С. Так, например, кубовый продукт на входе во второй отпарной аппарат 56 обладает давлением 1,25 бар и температурой 163°С. Это относится также ко второй части А2 растворителя в трубопроводе 96. Указанным выше образом получают состав Z6. Состав Z6, образующий пары второго отпарного аппарата 56, содержит винилацетилен, метилацетилен, избыточную технологическую воду и остальной растворитель.

Состав Z6 по трубопроводу 74 подают во вторую колонну 76. Состав Z6 в трубопроводе 74 обладает давлением от 1,0 до 1,4 бар и температурой от 120 до 130°С, что соответствует указанному выше режиму эксплуатации второго отпарного аппарата 56. Так, например, состав Z6 в трубопроводе 74 обладает давлением 1,22 бар и температурой 125°С. Вторая колонна 76 предназначена для смешивания состава Z6 с водой с формированием состава Z7, содержащего третью часть A3 растворителя и воду, а также с формированием состава Z8, содержащего замещенный ацетилен. Иначе говоря содержащийся или оставшийся в составе Z6 растворитель отмывают небольшим количеством воды. Массовый расход подаваемой во вторую колонну 76 воды может составлять от 2000 до 2400 кг/ч, например, 2200 кг/ч. Образующуюся смесь воды с растворителем можно возвращать в основной поток растворителя (в трубопровод 44). Вторую колонну 76 эксплуатируют в рабочем режиме, предусматривающем возможность отбора из ее нижней части 78 смеси воды с растворителем с температурой от 100 до 110°С, например 104°С.

Состав Z8 по трубопроводу 80 подают в смесительный конденсатор 82. Вторую колонну 76 эксплуатируют в таком режиме, чтобы состав Z8 в трубопроводе 80 обладал давлением от 1,0 до 1,3 бар и температурой от 90 до 110°С. Так, например, состав Z8 в трубопроводе 80 обладает давлением 1,18 бар и температурой 100°С. Смесительный конденсатор 82 предназначен для смешивания состава Z8 с водой с формированием состава Z11, содержащего замещенный ацетилен. В смесительном конденсаторе 82 состав Z8 смешивают с водой, получая содержащий замещенный ацетилен состав Z11. Температура подаваемой в смесительный конденсатор 82 воды составляет от 40 до 60°С, например, 50°С. При этом газообразный состав Z8 охлаждают в смесительном конденсаторе 82 путем прямого контакта с водой с целью конденсации большей части водяного пара. Отбираемую в нижней части 86 воду с температурой около 60°С, в частности, от 40 до 80°С, предпочтительно от 60 до 70°С, охлаждают в теплообменнике 104 и возвращают в смесительный конденсатор 82 с указанной температурой. При необходимости в соответствующий циркуляционный контур можно добавлять воду или отбирать воду из этого контура. Замещенный ацетилен отбирают в верхней части 88 смесительного конденсатора 82. Замещенный ацетилен, отбираемый в верхней части 88 смесительного конденсатора 82, при указанном выше рабочем режиме обладает давлением от 1,0 до 1,3 бар и температурой от 45 до 65°С. Так, например, замещенный ацетилен, отбираемый в верхней части 88 смесительного конденсатора 82, обладает давлением 1,15 бар и температурой от 50 до 60°С.

Описанный выше режим эксплуатации устройства 10 при нормальном давлении позволяет отказаться от использования обычной вакуумной машины для сжатия состава Z10, а также газовой машины и охлаждающего устройства для сжатия состава Z11. Вместо этого осуществляют безопасную и экономичную эксплуатацию устройства 10 при нормальном или незначительном избыточном давлении. Благодаря этому критичное в отношении осаждения нафталина место перемещается в смесительный конденсатор 82. В соответствии с этим температуру в смесительном конденсаторе 82 устанавливают таким образом, чтобы можно было предотвратить осаждение нафталина. Температуру куба, например, устанавливают в интервале от 60 до 70°С, что позволяет избежать осаждения нафталина. Разбавление выходящего из смесительного конденсатора 82 потока, например, природным газом или бедным газом позволяет увеличить удаление температуры от точки росы, что, в свою очередь, позволяет избежать конденсации на пути к факелу.

Перечень позиций

Реферат

Изобретение относится к устройству для получения ацетилена и синтез-газа путем частичного окисления углеводородов кислородом. Устройство включает: реактор, снабженный блоком горелки с топочной камерой, для получения состава Z1, содержащего по меньшей мере ацетилен и замещенный ацетилен, первый скруббер, выполненный для смешивания состава Z1 с растворителем с получением состава Z2, второй скруббер, выполненный для смешивания состава Z2 с растворителем с получением состава Z3, первый отпарной аппарат, выполненный для отпаривания состава Z3 с получением состава Z4, содержащего замещенный ацетилен, ацетилен и растворитель, а также для выделения ацетилена, первую колонну, выполненную для частичной дегазации состава Z4 под давлением от 1,0 до 1,5 бар с получением состава Z5, состава Z10 и первой части А1 растворителя, второй отпарной аппарат, в который можно подавать состав Z5 для отпаривания состава Z9 с получением второй части А2 растворителя и состава Z6, третий отпарной аппарат, выполненный для отпаривания растворителя из первого скруббера с получением состава Z9, причем для подачи состава Z9 во второй отпарной аппарат третий отпарной аппарат соединен со вторым отпарным аппаратом. При этом между первой колонной и вторым отпарным аппаратом расположено устройство для смешивания состава Z5 с разбавляющим газом, вторую колонну, выполненную для смешивания состава Z6 с водой с получением состава Z7, содержащего третью часть A3 растворителя и воду, а также с получением состава Z8, содержащего замещенный ацетилен, и смесительный конденсатор, выполненную для смешивания состава Z8 с водой с получением состава Z11, содержащего замещенный ацетилен. Кроме того, описан способ получения ацетилена и синтез-газа путем частичного окисления углеводородов кислородом. Использование предлагаемого изобретения позволяет проводить процесс при нормальном или небольшом избыточном давлении без использования разрежения. 2 н., 15 з.п. ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения ацетилена и синтез-газа

Комментарии