Способ получения ацетилена и синтез-газа - RU2133728C1

Код документа: RU2133728C1

Чертежи

Описание

Настоящее изобретение относится к способу получения ацетилена и синтез-газа частичным окислением углеводородов кислородом, который характеризуется тем, что газообразные реагенты предварительно раздельно нагревают, интенсивно перемешивают в смесительной зоне, вводят во взаимодействие после пропускания через блок сгорания и быстро охлаждают водной средой для резкого охлаждения после реакции.

Получение ацетилена и синтез-газа частичным окислением углеводородов хорошо известно. Частичное окисление метана (природного газа) с получением ацетилена и синтез-газа нашло крупномасштабное применение во всем мире. В то время как получение синтез-газа из природного газа частичным окислением является технически простым процессом, процесс получения синтез-газа, связанный с получением ацетилена, ограничен точным соблюдением условий пространства, времени и используемых количеств. Обычно природный газ и кислород как реагенты предварительно раздельно нагревают до температур вплоть до 700oC, интенсивно смешивают в смесительной зоне (в диффузоре) и вводят во взаимодействие после пропускания через блок сгорания.

Блок сгорания обычно включает ряд каналов особой формы, в которых скорость реакционной смеси из кислорода/природного газа настолько превышает скорость распространения пламени, что невозможен проскок пламени из зоны после блока сгорания в диффузор, в котором происходит предварительное смешение.

Реакционная камера, смежная с блоком сгорания, характеризуется особым объемом, позволяющим горячим газообразным продуктам выходить из реакционной камеры в течение нескольких миллисекунд, благодаря чему продолжительность пребывания в ней ацетиленсодержащих реакционных газов очень кратковременна. Исключительно кратковременная продолжительность пребывания в сочетании с низким давлением приводит к частичному окислению углеводорода до ацетилена и синтез-газа, поскольку за короткий промежуток времени полная конверсия реагентов в синтез-газ невозможна. По истечении этого промежутка времени, за который реакционное равновесие, соответствующее температурному уровню 1500-2000oC, достигнуто быть не может, реакционные продукты почти мгновенно или резко охлаждают до температуры ниже 300oC, используя в качестве среды для резкого охлаждения воду или остаточные масла. Резкое охлаждение позволяет предотвратить разложение получаемого ацетилена на углерод и водород или избежать взаимодействия воды, выделяющейся за время реакции (технологической воды), с ацетиленом с образованием моноокиси углерода и водорода. Обычно такие процессы проводят под атмосферным давлением или несколько повышенным давлением. Помимо природного газа в несколько измененных технологических условиях могут быть использованы все газообразные или легко испаряемые углеводороды. Тогда как получение синтез-газа из природного газа частичным окислением является технически простым процессом, в ходе проведения которого не образуется почти никаких побочных продуктов, процесс получения синтез-газа, связанный с получением ацетилена, в зависимости от конкретно используемого в качестве реагента углеводорода всегда приводит к образованию меньших или больших количеств сажи. В противоположность частичному окислению метана до синтез-газа, в ходе которого образование сажи можно практически подавить посредством высоких давлений и относительно большой продолжительности пребывания, в процессе частичного окисления углеводородов до ацетилена и синтез-газа низкое давление и крайне кратковременное пребывание, составляющее всего несколько миллисекунд, обусловливают образование ацетилена, т.е. неполную конверсию реагентов в синтез-газ. Следовательно, образования сажи избежать невозможно.

Более того, концентрация основных компонентов прореагировавшего или крекированного газа зависит от соотношения кислород/углеводород в сырье. С увеличением доли кислорода концентрация ацетилена возрастает до тех пор, пока она не проходит через максимум. Обычно для достижения максимальной концентрации ацетилена объемное соотношение между кислородом и природным газом (при нормальных температуре и давлении) не должно превышать приблизительно 0,6.

Быстрое охлаждение крекированного газа не только ведет к отводу тепла от полученной газовой смеси, но также к удалению сажи из реакционных продуктов.

В соответствии с современным уровнем техники в данной области резкое охлаждение можно производить двумя методами, а именно: соответственно методом резкого охлаждения водой и методом резкого охлаждения маслами (см. Ullmann's Encyclopedia of Industrial Chemistry, издание 5-е, том А1, стр. 97-144).

В процессе резкого охлаждения водой полученный газ охлаждают до приблизительно 80-90oC водной охлаждающей средой. Часть сажи, образовавшейся во время реакции, из полученной газообразной смеси удаляют за счет резкого охлаждения. После этого полученную газовую смесь дополнительно очищают и охлаждают промывкой циркулирующей водой в охлаждающей колонне, в которой удаляют дополнительные количества сажи. В завершение газовую смесь пропускают через электрический фильтр, в котором удаляют и вымывают водой дополнительное количество сажи. Таким образом, водные стоки из системы резкого охлаждения, охлаждающей колонны, и электрического фильтра несут удаленную промывкой сажу. Однако эта вода непригодна для диспергирования или стабильного введения в нее больших количеств получаемой в процессе сажи. С целью избежать проблем со стоками или проблем, связанных с налипанием содержащейся в воде сажи, эту последнюю необходимо из воды удалять. По этой причине такие объединенные водные стоки далее подают в декантатор для сажи. В этом декантаторе (в бассейновом декантаторе) благодаря остаточному газу, который связан с частицами сажи, эти последние всплывают. Верхний сажевый слой в зависимости от исходного материала содержит 4-8 вес.% углерода. Эту сажу "счерпывают" с поверхности воды и в дальнейшем дегазируют в резервуарах при перемешивании, в результате чего получают сажевый шлам с содержанием воды более 90%. Этот сажевый шлам сжигают в особых устройствах для сжигания. После этого объединенные водные стоки из бассейновых декантаторов направляют в градирни, в которых их охлаждают, а затем возвращают на стадию резкого охлаждения, охлаждающую колонну и электрический фильтр.

Процесс резкого охлаждения водой приводит к значительным энергетическим потерям при охлаждении воды в градирнях и связан с проблемами выбросов и с проблемами, возникающими из-за выделений неприятного запаха. Когда содержащая сажу пена плавает в открытых бассейновых декантаторах, она является существенным источником выделения ароматических веществ, прежде всего бензола. В градирнях может также происходить выделение углеводородов из воды.

Второй метод быстрого охлаждения реакционных продуктов состоит в их резком охлаждении маслами, например, остаточными маслами или высококипящими ароматическими тяжелыми маслами. При применении этих масел для резкого охлаждения или охлаждения образовавшаяся сажа суспендируется в масле. Полученный газ выходит из блока сгорания при температуре 200-250oC. Тепло, поглощенное средой для резкого охлаждения, можно передавать воде с получением водяного пара путем пропускания масла через котлы-утилизаторы, после чего ее возвращают на стадию резкого охлаждения. Таким образом, энергетические потери при осуществлении такого метода меньше, чем в процессе резкого охлаждения водой. Остаточное тепло полученного газа отводят в замкнутой системе холодильников. Тем самым предотвращаются выбросы. Охлажденное масло возвращают в блок сгорания.

В то время как в процессе резкого охлаждения водой следует пополнять только потери воды в декантаторе и градирне, в процессе резкого охлаждения маслом необходимо добавление существенных количеств масла. Причина этого заключается в том факте, что при резком охлаждении в контакте с реакционным газом, температура которого достигает 2000oC, часть масла крекируется. Подвергающееся, таким образом, крекингу масло разлагается и вступает в реакцию с образованием водорода, более легких ароматических веществ и сажи или кокса. Углерод или сажа, образующиеся в результате взаимодействия с газами и при крекинге масла, используемого для резкого охлаждения, суспендируется в масле. Поскольку способность масла вбирать углерод или сажу и продукты крекинга масел ограничена, часть содержащего сажу масла необходимо регенерировать, поэтому его следует отделять от сажи. Этого достигают, например, перегонкой масла, в результате чего углерод получают в форме мелких гранул. Недостаток процесса резкого охлаждения маслами состоит в технически дорогостоящей регенерации содержащих сажу масел и в необходимости добавления больших количеств тяжелых масел. Более того, при этом собирают существенные количества сажи или кокса и более легких продуктов разложения тяжелых масел, так называемых пиролизных масел. Преимущество метода резкого охлаждения маслами заключается в том, что его осуществление не сопряжено с выбросами и сопровождается лишь небольшими потерями технологического тепла (см. Ullmann's Encyclopedia of Industrial Chemistry, издание 5-е, том А1, стр. 106-115).

Из известного уровня техники наиболее близким аналогом настоящего изобретения является способ получения ацетилена и синтез- газа частичным окислением углеводородов кислородом, включающий предварительное раздельное нагревание газообразных реагентов, смешение их и пропускание подогретой смеси через блок сгорания с последующим быстрым охлаждением (EP 0378083 A2).

Задача, которая лежит в основе настоящего изобретения, состоит в устранении недостатков метода резкого охлаждения водой и метода резкого охлаждения маслами.

В соответствии с одним вариантом выполнения настоящего изобретения в способе получения ацетилена и синтез-газа частичным окислением углеводородов кислородом, при осуществлении которого газообразные реагенты предварительно раздельно нагревают, тщательно смешивают в смесительной зоне, вводят во взаимодействие после пропускания через блок сгорания и быстро охлаждают водной средой после реакции, согласно изобретению дополнительно предусмотрена рециркуляция водной среды для резкого охлаждения в замкнутой системе.

Было установлено, что количество сажи, образующейся при получении ацетилена и синтез-газа частичным окислением углеводородов кислородом, может быть в значительной степени уменьшено.

Было установлено также, что с возрастанием соотношения между кислородом и углеводородом в газообразных реагентах количество сажи, образующейся в крекированном газе, может быть уменьшено в гораздо большей степени, чем количество ацетилена. Таким образом, регулирование соотношения кислород/углеводород позволяет в значительной мере подавить образование сажи при получении ацетилена, в то время как количество образующегося ацетилена уменьшается лишь незначительно.

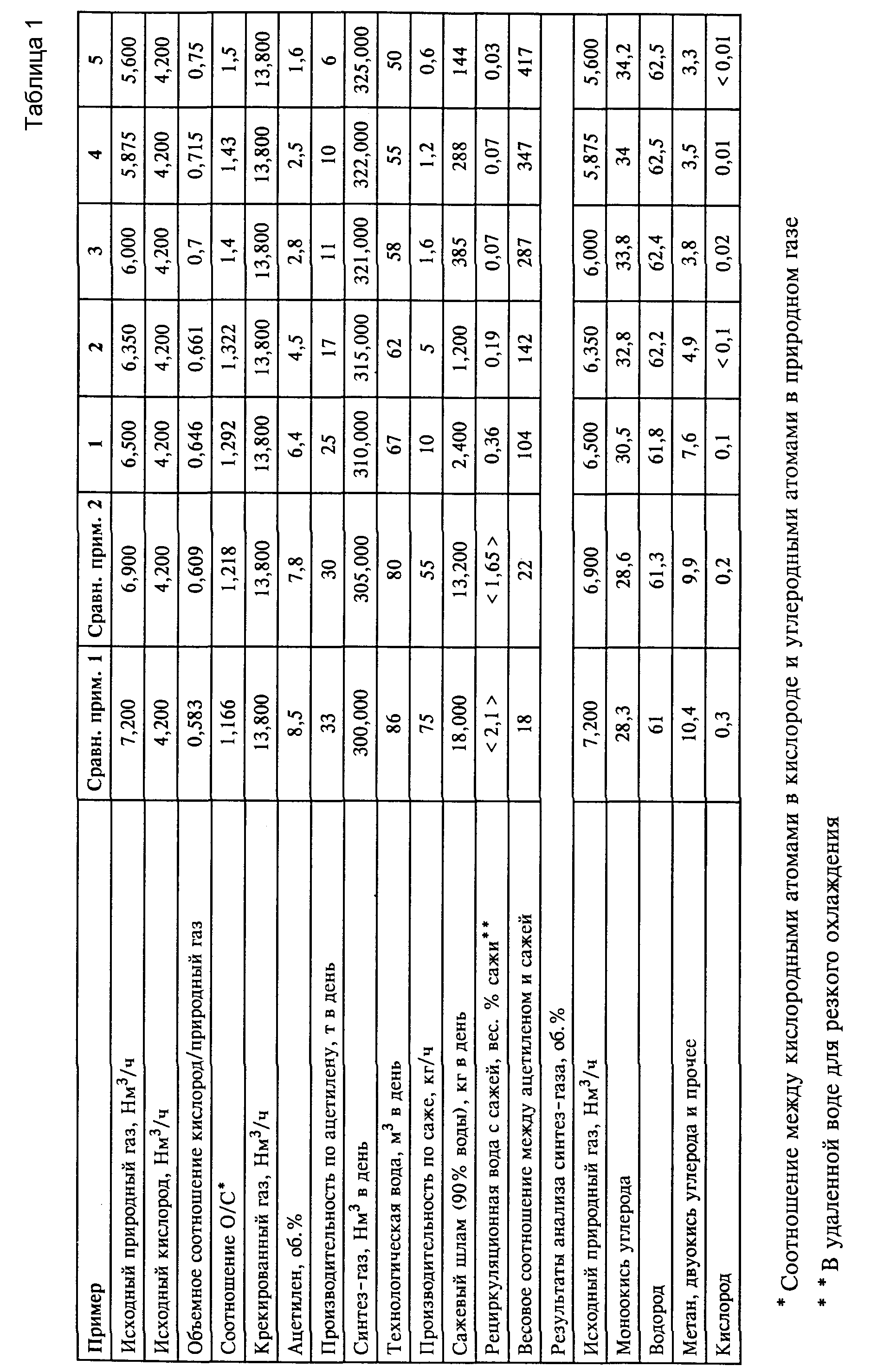

При снижении концентрации ацетилена в крекированном газе до половины его максимального уровня, т. е. при использовании половины производительности блока сгорания по ацетилену (пример 2), количество образующейся сажи составляет всего приблизительно 7% от того количества сажи, которое образуется в случае работы блока сгорания с полной производительностью по ацетилену (сравнительный пример 1) и с достижением, таким образом, максимального выхода ацетилена.

Когда соотношение между кислородом и углеводородом возрастает до такой степени, что производительность блока сгорания по ацетилену уменьшается до одной трети от ее максимума (пример 3), образование сажи уменьшается до примерно 2% от того количества сажи, которое образуется при максимальной производительности по ацетилену блока сгорания (сравнительный пример 1).

Значительное уменьшение образования сажи в сравнении с образованием ацетилена в соответствии с настоящим изобретением позволяет модифицировать вышеупомянутый метод резкого охлаждения водой таким образом, что при этом могут быть предусмотрены замкнутые системы рециркуляции воды для резкого охлаждения и охлаждающей воды. При осуществлении способа в соответствии с настоящим изобретением технологическое тепло при резком охлаждении водой можно отводить с помощью соответствующих охлаждающих систем, например, воздухоохладителей или пластинчатых охладителей, которые можно также применять в сочетании с градирнями. Таким путем можно избежать удаления сажи в открытых бассейновых декантаторах и необходимости отвода тепла в градирнях. При этом можно устранить проблемы, связанные с запахом и выбросами, которые в противном случае перерастают в экологические проблемы. Сажу, образующуюся во время реакции, предпочтительно захватывать водой для резкого охлаждения или охлаждения и оставлять в этой воде. Это позволяет, следовательно, устранить удаление и сжигание больших количеств сажевого шлама или сажевой пены. Сажу предпочтительно удаляют из рециркулирующей воды для резкого охлаждения и охлаждающей воды только в таких количествах, которые соответствуют количествам технологической воды, образующейся в результате реакции, которую необходимо отводить из циркуляции. Благодаря этому удалению относительно небольшого количества воды сажу можно отделять любыми средствами.

В соответствии с другим вариантом выполнения настоящего изобретения часть водной среды для резкого охлаждения, предпочтительно по меньшей мере в количестве, соответствующем по крайней мере количеству технологической воды, образующейся в ходе реакции окисления, после резкого охлаждения удаляют из циркуляции и необязательно заменяют свежей водной средой. Таким образом обеспечивается возможность регулирования количества сажи, удаляемой из циркуляции, и количества, остающегося в циркуляции.

Следовательно, способ в соответствии с настоящим изобретением сочетает преимущества метода резкого охлаждения с использованием масла, прежде всего рециркуляцию в замкнутой системе, с преимуществами водного метода резкого охлаждения, в котором для резкого охлаждения используют дешевую среду, не расходуемую при осуществлении способа, поэтому нет необходимости в ее непрерывном добавлении. Недостатки обоих известных методов резкого охлаждения устраняются, прежде всего такие, как открытые бассейновые декантаторы и градирни при осуществлении метода водного резкого охлаждения, и такие, как технологически усложненная регенерация содержащих сажу масел и необходимость непрерывного добавления тяжелых масел при осуществлении метода резкого охлаждения маслами.

Углеводороды, которые могут быть использованы в соответствии с настоящим изобретением, могут представлять собой любые углеводороды, которые достаточно летучи. Эти углеводороды могут включать углеводороды только одного типа, но могут также представлять собой смеси углеводородов.

В соответствии с одним вариантом выполнения настоящего изобретения в качестве углеводорода используют природный газ. Можно применять природный газ любого состава. В соответствии с одним вариантом выполнения настоящего изобретения такой природный газ содержит по меньшей мере 98 об.% метана.

В соответствии с настоящим изобретением при осуществлении предлагаемого способа могут быть использованы все низшие углеводороды, прежде всего парафины, такие, как метан, этан, пропан и бутан, либо индивидуально, либо в виде их смесей.

В соответствии с еще одним вариантом выполнения изобретения газ помимо углеводородов может включать другие газы, например, азот, диоксид углерода, благородные газы.

В соответствии с одним вариантом выполнения настоящего изобретения используемый газ может представлять собой чистый бутан.

Соотношение между атомами кислорода в кислороде и атомами углерода в углеводородах можно регулировать в соответствии с целевым весовым соотношением между ацетиленом и сажей или с целевой производительностью по ацетилену. Если требуется высокая производительность по ацетилену, соотношение между кислородными атомами в кислороде и углеродными атомами в углеводороде можно уменьшать, в то время как для уменьшенной производительности по ацетилену в сочетании с очень высоким весовым соотношением между ацетиленом и сажей и очень небольшой производительностью по саже это соотношение может быть более высоким. В соответствии с настоящим изобретением в зависимости от целевых реакционных продуктов условия процесса можно варьировать.

При осуществлении способа в соответствии с настоящим изобретением предпочтительное атомное соотношение между кислородными атомами в кислороде и углеродными атомами в углеводородах составляет по меньшей мере 1,05, предпочтительно 1,05-1,6, более предпочтительно 1,15-1,4.

В соответствии с одним из вариантов выполнения настоящего изобретения в качестве углеводородов используют природный газ, а объемное соотношение в нормальных условиях между кислородом и природным газом превышает 0,6, предпочтительно составляет 0,61-0,78, более предпочтительно 0,625-0,7.

В соответствии с другим вариантом выполнения настоящего изобретения соотношение между газообразными реагентами выбирают таким образом, что ацетилен и сажу, образующиеся во время реакции, получают в весовом соотношении 50-500, предпочтительно 50-150.

В соответствии с одним из вариантов выполнения настоящего изобретения концентрация сажи в водной среде для резкого охлаждения не превышает 1 вес. %, предпочтительно составляет 0,1-1 вес.%, а более предпочтительно 0,2-0,4 вес. %. В предпочтительном варианте объемное соотношение между кислородом и природным газом составляет примерно 0,646, соотношение между кислородными атомами в кислороде и углеродными атомами в углеводородах составляет приблизительно 1,3, благодаря чему весовое соотношение между получаемыми ацетиленом и сажей равно примерно 100.

Другие отличительные признаки и преимущества изобретения более подробно представлены в нижеследующих примерах.

Эксперименты в этих примерах проводили с использованием такого же устройства, как описанное в Ullmann's Encyclopedia of Industrial Chemistry, издание 5-е, том 1, 1985 г., стр. 107. Газообразными реагентами служили природный газ и кислород. Природный газ содержал по меньшей мере 98 об.% метана.

Однако в соответствии с настоящим изобретением может быть использован природный газ или газовая смесь любого состава.

Газообразные реагенты раздельно нагревали до 600oC, смешивали до гомогенности в смесительной зоне блока сгорания и вводили во взаимодействие после пропускания через диффузор и блок сгорания. По истечении нескольких миллисекунд реакционного времени содержавшие ацетилен газообразные продукты крекинга резко охлаждали водой до температуры 80oC. Получаемые ацетилен и синтез-газ выделяли как обычно путем фракционной абсорбции и последующей десорбции с использованием соответствующего растворителя. Образовавшуюся в качестве побочного продукта сажу выделяли из воды для резкого охлаждения и охлаждающей воды, которую удаляли из замкнутой системы рециркуляции воды для резкого охлаждения или охлаждающей воды. В процессе в соответствии со сравнительными примерами сажу удаляли из воды для резкого охлаждения и охлаждающей воды по методу декантации, который описан выше.

Конкретные условия проведения экспериментов и результаты экспериментов представлены в таблице 1, приведенной в конце описания.

Из вышеприведенных примеров можно видеть, что в процессе в соответствии со сравнительным примером 1 в случае удаления сажи совместно с технологической водой достигаемая концентрация сажи в технологической воде составляет 2,1%. В этом процессе вследствие высокой концентрации сажи для ее удаления из воды для резкого охлаждения и охлаждающей воды необходимо применять неблагоприятный и экологически опасный метод декантирования. Более того, необходимо охлаждение воды в градирнях. То же самое относится к сравнительному примеру 2, где достигается концентрация сажи 1,65%. Эта концентрация сажи слишком высока для рециркуляции охлаждающей среды. В соответствии с примерами 1 и 3 концентрацию сажи снижают соответственно до 0,36 и менее 0,07%. В замкнутой системе сажа в таких концентрациях не создает никаких проблем для рециркуляции воды для резкого охлаждения и охлаждающей воды. Удаления сажи с отводимой технологической водой, образующейся в процессе реакции, достаточно для поддержания в воде концентрации сажи, которая не препятствует циркуляции воды для резкого охлаждения и охлаждающей воды. Таким образом, для циркуляции воды для резкого охлаждения и охлаждающей воды в примерах 1 и 3 возможно применение замкнутой системы. Необходимо удалять приблизительно 3 м3 в час содержащей сажу технологической воды. Для удаления сажи эту отводимую воду можно, например, фильтровать или можно направлять в установку для очистки сточных вод. В примере 1 производительность по ацетилену составляет три четверти от этой производительности в сравнительном примере 1. Однако производительность по саже уменьшают с 75 до 10 кг/ч, т.е. , следовательно, на коэффициент около 8 (производительность по саже в соответствии с примером 1 составляет приблизительно 1/8 от производительности по саже в соответствии со сравнительным примером 1).

В примере 2 производительность по ацетилену уменьшают до 1/2 этой производительности в сравнительном примере 1. Однако производительность по саже уменьшают на коэффициент 15, до 5 кг/ч, по отношению к сравнительному примеру 1.

Примеры 4 и 5 демонстрируют результаты в случае еще большего соотношения между кислородом и природным газом. Концентрация сажи в рециркуляционной воде составляет соответственно 0,07 и 0,03 вес.%. Производительность по ацетилену снижают соответственно до 10 и 6 тонн в день. В то же самое время соотношение между ацетиленом и сажей возрастает соответственно до 347 и 417. Таким образом, если в соответствии с одним из вариантов выполнения изобретения допустить пониженный выход ацетилена, то производительность по саже можно уменьшить до очень малых количеств, достигая таким путем очень высоких весовых соотношений между ацетиленом и сажей. В соответствии с одним из вариантов выполнения изобретения используемое соотношение между кислородом и природным газом может, следовательно, зависеть от целевых количеств и типов реакционных продуктов, а также от требуемого уменьшения количества сажи, образующейся во время реакции.

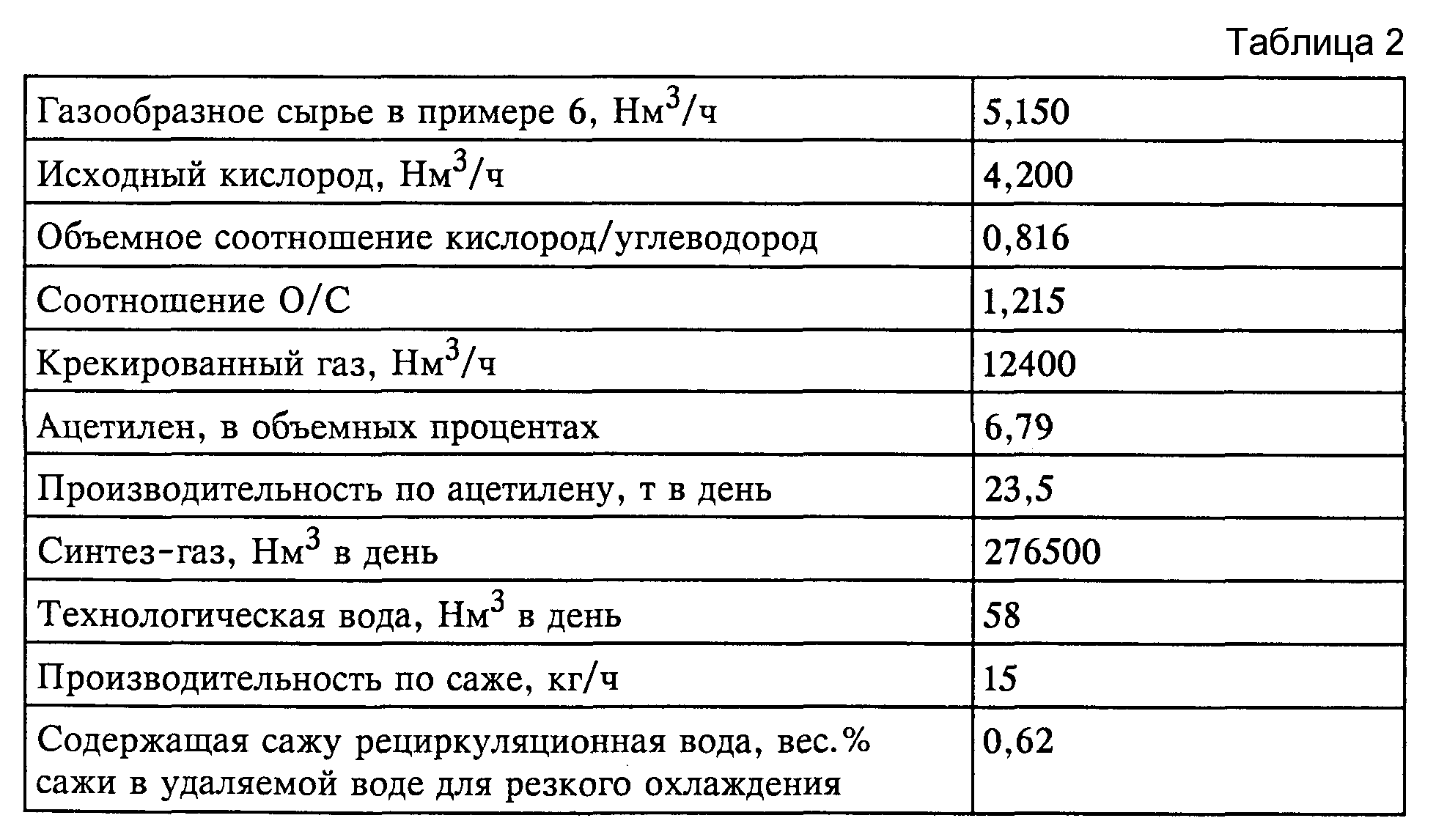

Состав газообразных углеводородов можно варьировать. В нижеследующем примере (в примере 6) углеводородное сырье характеризовалось следующим составом: 86 об. % метана, 0,5 об.% этана, 2,7 об.% пропана, 9,6 об.% бутанов, 0,1 об.% пентанов, а остальное - азот, двуокись углерода и гелий. Количество углеродных атомов в углеводородной смеси составляло 1,3428 Нм3 С/Нм3 смеси. Получали результаты, приведенные в табл. 2 (см. в конце описания).

Данный пример показывает, что в соответствии с настоящим изобретением состав используемых углеводородов можно варьировать. Количество образующейся сажи по-прежнему оставалось достаточно малым для применения замкнутой системы рециркуляции воды для резкого охлаждения и охлаждающей воды.

Пример 7

В этом примере использовали чистый бутан.

Исходный бутан, Нм3/ч: - 1930 (5000

кг)

Исходный кислород, Нм3/ч: - 4200

Объемное соотношение кислород/бутан: - 2,176

Соотношение O/C: - 1,088

Ацетилен в об.%: - 6,85

Производительность по ацетилену, т в день: - 31,5

В примерах 3-6 представлены дополнительные экспериментальные результаты, показывающие, что с возрастанием соотношения между кислородом и

природным газом количество образующейся сажи уменьшается намного быстрее, чем производительность по ацетилену.

Результаты экспериментов показывают, что в соответствии с настоящим изобретением количество образующейся сажи в процессе получения ацетилена и синтез- газа частичным окислением углеводородов кислородом можно уменьшать так, что возможна рециркуляция водной среды для резкого охлаждения, используемой в ходе проведения этого процесса, в замкнутой системе.

Реферат

Изобретение относится к способу получения ацетилена и синтез-газа. Описываются два варианта способа. Первый вариант - способ получения ацетилена и синтез-газа частичным окислением углеводородов кислородом, характеризующийся тем, что газообразные реагенты предварительно раздельно нагревают, смешивают до гомогенности в смесительной зоне, вводят во взаимодействие после пропускания через блок сгорания и быстро охлаждают водной средой для резкого охлаждения после реакции. Предусмотрена рециркуляция водной среды для резкого охлаждения в замкнутой системе. Второй вариант - способ получения ацетилена и синтез-газа частичным окислением углеводородов кислородом, характеризующийся тем, что газообразные реагенты предварительно раздельно нагревают, смешивают до гомогенности в смесительной зоне, вводят во взаимодействие после пропускания через блок сгорания и быстро охлаждают водной средой для резкого охлаждения после реакции. Соотношение между газообразными реагентами выбирают так, что ацетилен и сажу, образующиеся во время реакции, получают в весовом соотношении 50-500. Технический результат состоит в устранении недостатков известных методов резкого охлаждения водой или маслами. 2 с. и 18 з.п.ф-лы, 2 табл.

Комментарии