Катализатор конверсии углеводородов - RU2409422C2

Код документа: RU2409422C2

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к катализаторам конверсии углеводородов, содержащим цеолит. Более конкретно, настоящее изобретение относится к катализаторам крекинга, содержащим цеолит, которые обеспечивают каталитический крекинг углеводородов для получения олефинов С2-С4.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Легкие олефины (олефины С2-С4) являются важным исходным сырьем для нефтехимической промышленности. Как правило, легкие олефины получают из углеводородов нефти с использованием термического крекинга паром, при котором в качестве исходного сырья используются газообразные углеводороды, нафта, керосин, легкое дизельное топливо и остатки вакуумной перегонки. Если для получения бензина и легкого дизельного топлива используется традиционный процесс каталитического крекинга, то легкие олефины получают как побочные продукты с выходом, не превышающим 15% от веса исходного сырья.

Использование способа каталитического крекинга для получения легких олефинов из углеводородов нефти описывается во многих патентах. Используются катализаторы на основе металлов, причем в качестве носителей используются SiO2, Al2O3 или другие оксиды, а металлы большей частью выбираются из элементов Групп IIB, VB, VIIB и VIII, которые характеризуются гидрогенизационной или дегидрогенизационной активностью и проявляют дегидрогенизационную активность в условиях крекинга при высокой температуре и низком давлении, в результате чего ускоряется получение легких олефинов (US 3541179, US 3647682, DD 225135 и SU 1214726). При использовании таких катализаторов благодаря дегидрогенизационным свойствам металлов в процессе реакции крекинга, соответственно, ускоряется коксообразование в результате реакции полимеризации и на катализаторе формируются отложения кокса. Поэтому могут использоваться только легкие исходные продукты с диапазоном точки кипения, не превышающим 220°С.

В некоторых других патентах описывается использование композиционных оксидных катализаторов. В примерах таких катализаторов указывается катализатор, содержащий ZrO2, HfO2 в качестве главных компонентов, Al2O3, Сr2O3, МnО, Fе2О3 и оксиды щелочных или щелочноземельных металлов в качестве активирующей добавки (US 3725495, US 3839485); и катализатор SiO2·Аl2О3, содержащий небольшие количества Fе2О3, ТiO2, CaO, МgО, Na2O и К2O (SU 550173, SU 559946).

Широкое применение цеолитов в нефтехимической промышленности и в переработке нефти привело к появлению третьего класса катализаторов, а именно катализаторов, содержащих цеолиты. В последнее время в катализатор добавляется добавка, селективная к форме, для повышения октанового числа бензина, получаемого при каталитической переработке. Например, в патенте США 3758403 описывается катализатор, содержащий цеолит ZSM-5 и цеолит с крупными порами (с отношением от 1:10 до 3:1) в качестве активных компонентов, и кроме повышения октанового числа бензина такой катализатор обеспечивает более высокий выход олефинов С3 и С4, составляющий примерно 10 вес.%.

Если катализатор содержит смесь цеолита с MFI-структурой (высококремнистый цеолит с пятичленными кольцами) и в крекинге углеводородов нефти для получения легких олефинов используется цеолит с размером пор, превышающим 7 ангстрем, то цеолит с крупными порами (в основном Y-цеолит) используется для крекинга исходных продуктов для получения бензина и дизельного топлива, которые затем подвергаются крекингу для получения легких олефинов с использованием цеолита с MFI-структурой (US 3758403, CN 1043520A, US 500649 и CN 1026242С). Для повышения селективности катализаторов в отношении олефинов цеолиты с MFI-структурой модифицируют дополнительно, например, переходными металлами (US 5236880), фосфором (CN 1205307А, US 6566293), редкоземельными элементами (CN 1085825А), фосфором и редкоземельными элементами (CN 1093101A, US 5380690, CN 1114916A, CN 1117518A, CN 1143666A), фосфором и щелочноземельными металлами (CN 1221015А, US 6342153, CN 1222558А, US 6211104) и фосфором и переходными металлами (CN 1504540A).

Бета-цеолит имеет структуру, состоящую из 12-членных колец с пересекающимися пористыми каналами, в которой диаметр пор 12-членного кольца равен 0,75-0,57 нм для одномерного пористого канала, параллельного грани (001) кристалла, и диаметр пор 12-членного кольца равен 0,65-0,56 нм для двухмерного пористого канала, параллельного грани (100) кристалла. Бета-цеолит - это высококремнистый цеолит с большими порами, имеющий трехмерную структуру, единственную, которая найдена до настоящего времени, причем он обладает как свойствами кислотного катализатора, так и структурной селективностью благодаря особенностям своей структуры, и, кроме того этот цеолит обладает очень высокой термостойкостью (температура разрушения кристаллической решетки превышает 1200°С), гидротермальной стойкостью, а также устойчив к истиранию. Благодаря своей уникальной структуре бета-цеолит обладает хорошей термической и гидротермальной стойкостью, кислотостойкостью, устойчивостью к закоксовыванию и каталитической активностью в отношении ряда каталитических реакций, и поэтому в последние годы быстро развивался новый тип каталитических материалов на базе этого цеолита. Имеются публикации о многочисленных применениях бета-цеолита в крекинге углеводородов нефти для получения легких олефинов.

В документе CN 1103105А описывается катализатор крекинга, обеспечивающий высокий выход изобутилена и изоамилена и представляющий собой композицию, состоящую из четырех активных компонентов и носителя, причем активные компоненты состоят из модифицированного цеолита HZSM-5 и высококремнистого цеолита HZSM-5 с различными отношениями кремнезем/глинозем, цеолита USY и бета-цеолита, а носитель состоит из природной глины и неорганического оксида. Активные компоненты и катализатор имеют следующий состав: (1) модифицированный цеолит HZSM-5 с отношением кремнезем/глинозем 20:100 5-25 вес.%; (2) высококремнистый цеолит HZSM-5 с отношением кремнезем/глинозем 250:450 1-5 вес.%; (3) цеолит USY 5-20 вес.%; (4) бета-цеолит 1-5 вес.%; (5) природная глина 30-60 вес.%; (6) неорганический оксид 15-30 вес.%. Катализатор характеризуется повышенным выходом изобутилена и изоамилена с одновременным получением бензина с высоким октановым числом.

В документе CN 1057408А описывается катализатор крекинга, содержащий высококремнистый цеолит, который состоит из 10-30 вес.% модифицированного высококремнистого цеолита и 70-90% носителя, причем модифицированный высококремнистый цеолит содержит (от веса цеолита) 0,01-3,0 вес.% фосфора, 0,01-1,0% железа или 0,01-10 вес.% алюминия (алюминий в структуре цеолита исключен) и выбирается из морденита, бета-цеолита или ZSM-цеолита с отношением кремнезем/глинозем, превышающим 15, а носителем является неорганический оксид или смесь неорганического оксида и каолина. Катализатор используется для получения легких олефинов в процессе каталитического крекинга углеводородов одновременно с выходом бензина и дизельного топлива.

В документе CN 1099788А описывается катализатор крекинга, обеспечивающий более высокий выход олефинов С3-С5, который состоит из 10-50 вес.% Y-цеолита с размером элементарной ячейки, не превышающим 2,450 нм, 2-40 вес.% цеолита, выбранного из цеолита ZSM-5 или бета-цеолита, модифицированного Р, RE, Са, Mg, Н, Al и др., и их смесей, 20-80 вес.% полусинтетического носителя, состоящего из каолина и глиноземного связующего. Используя такой катализатор, можно не только повысить выход олефинов С3-С5, где выход C4=+iC5= доходит до 10-13 вес.%, но также поддерживать выход бензина на уровне порядка 35-42 вес.%.

В документе CN 1145396A описывается катализатор крекинга, обеспечивающий более высокий выход изобутилена и изоамилена, который состоит из трех активных цеолитных компонентов и носителя, причем их содержание (от веса катализатора) составляет: 6-30 вес.% высококремнистого цеолита с пятичленными кольцами, содержащего фосфор и редкоземельный элемент, 5-25 вес.% цеолита USY, 1-5 вес.% бета-цеолита, 30-60 вес.% глины и 15-30 вес.% неорганического оксида. Катализатор характеризуется повышенным выходом изобутилена и изоамилена с одновременным получением бензина с высоким октановым числом.

В документе CN 1354224А описывается катализатор каталитического крекинга для получения легких фракций с высоким содержанием изомерного алкана, пропилена и изобутана, причем катализатор содержит (от веса катализатора): 0-70 вес.% глины, 5-90 вес.% неорганического оксида и 1-50 вес.% цеолита. Цеолит представляет собой смесь следующих компонентов (от веса цеолита): (1) 20-75 вес.% высококремнистого Y-цеолита с отношением кремнезем/глинозем порядка 5-15 и 8-20 вес.% Fe2O3; (2) 20-75 вес.% высококремнистого Y-цеолита с отношением кремнезем/глинозем порядка 16-50 и 2-7 вес.% Fe2O3; и (3) 1-50 вес.% бета-цеолита, или морденита, или ZRP-цеолита. Катализатор может увеличивать содержание изомерного алкана в легких фракциях и одновременно повышать выход пропилена и изобутана, однако выход пропилена улучшается ненамного.

В документе CN 1504541А описывается катализатор каталитического крекинга углеводородов для получения легких олефинов и ароматических углеводородов, причем катализатор содержит молекулярное сито с размером пор 0,45-0,7 нм, аморфный оксид и по меньшей мере два модифицирующих компонента, выбираемых из фосфора, щелочноземельных металлов, лития и редкоземельных элементов. В катализаторе используется кремнезем-глиноземное или кремнезем-фосфор-глиноземное молекулярное сито, причем в качестве кремнезем-глиноземного молекулярного сита используется цеолит ZSM-5, цеолит ZSM-11, морденит или бета-цеолит, а в качестве кремнезем-фосфор-глиноземного молекулярного сита используется SAPO-5, SAPO-11 или SAPO-34. Активные центры катализатора могут быть модифицированы в зависимости от практических требований для получения легких олефинов в качестве основных продуктов и ароматических углеводородов в качестве побочных продуктов.

В документе CN 1566275А описывается катализатор, содержащий молекулярное сито, для крекинга углеводородов и способ его получения, причем молекулярное сито является смесью первого и второго цеолитов, термостойкого неорганического оксида и металла, а также глины (необязательный компонент), причем первый цеолит является Y-цеолитом, молярное отношение кремнезем/глинозем во втором цеолите превышает 20, содержание первого цеолита составляет 1-50 вес.%, содержание второго цеолита составляет 1-60 вес.%, содержание термостойкого неорганического оксида составляет 2-80 вес.%, содержание глины составляет 0-80 вес.%, содержание металла составляет 0,1-30 вес.%, и компоненты металла присутствуют в основном в состоянии валентности восстановления. Катализатор может не только обеспечивать высокий выход олефинов С3-С5, но также имеет повышенную активность в отношении десульфуризации, а также повышенную активность в отношении реакций крекинга. В качестве второго цеолита используется один или несколько цеолитов, выбранных из цеолитов, имеющих MFI-структуру и содержащих фосфор, редкоземельный элемент и/или щелочноземельный металл (необязательный компонент), бета-цеолитов, содержащих фосфор, редкоземельный элемент и/или щелочноземельный металл (необязательный компонент), морденита, содержащего фосфор, редкоземельный элемент и/или щелочноземельный металл (необязательный компонент).

В патентах США №5006497 и №5055176 описывается многокомпонентный катализатор и способ каталитического крекинга с его использованием. Катализатор содержит матрицу, молекулярное сито с крупными порами, молекулярное сито для крекинга/изомеризации парафина и молекулярное сито для получения ароматических углеводородов, причем молекулярное сито с крупными порами выбирается из группы, состоящей из цеолита Y, DeAIY, USY, UHPY, VPI-5, колонной глины, SAPO-37, бета-цеолита и их смесей; молекулярное сито для крекинга/изомеризации парафина выбирается из группы, состоящей из цеолитов водородного типа ZSM-5, ZSM-11, ZSM-22, ZSM-35 и ZSM-57; и в качестве молекулярного сита для получения ароматических углеводородов используется GaZSM-5.

В патентной заявке США №20050070422 описывается композиция катализатора, используемого для повышения выхода пропилена с использованием каталитического крекинга, который содержит первое молекулярное сито со средним размером пор, второе молекулярное сито, в котором имеются поры канала по меньшей мере одного размера, который меньше размера пор первого сита, и молекулярное сито (необязательный компонент) с третьим большим размером пор, причем первое молекулярное сито выбирается из группы, состоящей из ZSM-5, ZSM-11, ZSM-12, ZSM-57, ITQ- 13 и МСМ-22; второе молекулярное сито выбирается из группы, состоящей из ECR-42, ZSM-22, ZSM-35, ZSM-23, МСМ-22, МСМ-49, SAPO-11, SAPO-34 и SAPO-41; и третье молекулярное сито выбирается из группы, состоящей из фожазита, L-цеолита, VPI-5, SAPO-37, цеолита X, бета-цеолита, ZSM-3, ZSM-4, ZSM-18, ZSM-20, МСМ-9, МСМ-41, MCM-41S, МСМ-48, Y-цеолита, USY, REY, REUSY и т.п. Этот катализатор пригоден для использования при получении пропилена путем крекинга нафты и исходных тяжелых углеводородных продуктов.

По мере увеличения потребности в легких олефинах существует насущная необходимость в разработке катализатора конверсии углеводородов, который должен обладать повышенной способностью конверсии углеводородов нефти и обеспечивать повышенный выход легких олефинов, в особенности пропилена.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается имеющий улучшенные характеристики катализатор конверсии углеводородов для каталитической конверсии углеводородов нефти с целью получения легких олефинов.

После интенсивных исследований автор обнаружил, что если катализатор конверсии углеводородов содержит в качестве каталитического компонента специальный модифицированный бета-цеолит, его селективность в отношении олефинов С2-С12 может быть существенно улучшена, в результате чего он становится предпочтительным для получения легких олефинов (С2-С4) путем дополнительного крекинга. При этом может быть повышен выход легких олефинов при получении их из углеводородов нефти.

Для достижения указанной цели в настоящем изобретении предлагается катализатор конверсии углеводородов, который содержит (от общего веса катализатора): 1-60 вес.% смеси цеолитов, 5-99 вес.% термостойкого неорганического оксида и 0-70 вес.% глины, причем смесь цеолитов содержит (от общего веса смеси): 1-75 вес.% бета-цеолита, модифицированного фосфором и переходным металлом М, 25-99 вес.% цеолита с MFI-структурой и 0-74 вес.% цеолита с крупными порами, причем безводный химический состав бета-цеолита, модифицированного фосфором и переходным металлом М, имеет следующий вид: (0-0,3)Na2O·(0,5-10)Аl2О3·(1,3-10)P2O5·(0,7-15)МхOу·(64-97)SiO2 (в скобках указаны массовые проценты оксидов),

где переходный металл М - это один или несколько металлов, выбранных из группы, состоящей из Fe, Со, Ni, Сu, Mn, Zn и Sn; х - число атомов переходного металла М и y - число, при котором обеспечивается валентность, соответствующая степени окисления переходного металла М.

Более конкретно настоящее изобретение относится к следующему катализатору:

1. Катализатор конверсии углеводородов, который содержит (от общего веса катализатора): 1-60 вес.% смеси цеолитов, 5-99 вес.% термостойкого неорганического оксида и 0-70 вес.% глины, причем смесь цеолитов содержит (от общего веса смеси): 1-75 вес.% бета-цеолита, модифицированного фосфором и переходным металлом М, 25-99 вес.% цеолита с MFI-структурой и 0-74 вес.% цеолита с крупными порами,

причем безводный химический состав бета-цеолита, модифицированного фосфором и переходным металлом М, имеет следующий вид: (0-0,3)Na2O·(0,5-10)Аl2О3·(1,3-10)P2O5·(0,7-15)МхOу·(64-97)SiO2 (в скобках указаны массовые проценты оксидов),

где переходный металл М - это один или несколько металлов, выбранных из группы, состоящей из Fe, Со, Ni, Сu, Mn, Zn и Sn, х - число атомов переходного металла М и y - число, при котором обеспечивается валентность, соответствующая степени окисления переходного металла М.

2. Катализатор конверсии углеводородов по п.1, отличающийся тем, что он содержит (от общего веса катализатора): 10-50 вес.% смеси цеолитов, 10-70 вес.% термостойкого неорганического оксида и 0-60 вес.% глины.

3. Катализатор конверсии углеводородов по п.1, отличающийся тем, что безводный химический состав бета-цеолита, модифицированного фосфором и переходным металлом М, имеет следующий вид: (0-0,2)Na2O·(1-9)Аl2O3·(1,5-7)Р2О5·(0,9-10)МхOу·(75-95)SiO2 (в скобках указаны массовые проценты оксидов).

4. Катализатор конверсии углеводородов по п.3, отличающийся тем, что безводный химический состав бета-цеолита, модифицированного фосфором и переходным металлом М, имеет следующий вид: (0-0,2)Na2O·(1-9)Аl2О3·(2-5)Р2O5·(1-3)МхOу·(82-95)SiO2.

5. Катализатор конверсии углеводородов по п.1, отличающийся тем, что в качестве переходного металла М используется один или несколько металлов, выбранных из группы, состоящей из Fe, Со, Ni и Сu.

6. Катализатор конверсии углеводородов по п.5, отличающийся тем, что в качестве переходного металла М используется один или несколько металлов, выбранных из группы, состоящей из Fe и/или Сu.

7. Катализатор конверсии углеводородов по п.1, отличающийся тем, что в качестве цеолита, имеющего MFI-структуру, используется один или несколько цеолитов, выбранных из группы, состоящей из цеолитов ZSM-5 и ZRP.

8. Катализатор конверсии углеводородов по п.7, отличающийся тем, что в качестве цеолита, имеющего MFI-структуру, используется один или несколько цеолитов, выбранных из группы, состоящей из цеолитов ZRP, содержащих редкоземельные элементы, цеолитов ZRP, содержащих фосфор, цеолитов ZRP, содержащих фосфор и редкоземельные элементы, цеолитов ZRP, содержащих фосфор и щелочноземельные металлы, и цеолитов ZRP, содержащих фосфор и переходные металлы.

9. Катализатор конверсии углеводородов по п.1, отличающийся тем, что в качестве цеолита с крупными порами используется один или несколько цеолитов, выбранных из группы, состоящей из фажозита, L-цеолита, бета-цеолита, омега-цеолита, морденита и цеолита ZSM-18.

10. Катализатор конверсии углеводородов по п.9, отличающийся тем, что в качестве цеолита с крупными порами используется один или несколько цеолитов, выбранных из группы, состоящей из Y-цеолита, Y-цеолита, содержащего фосфор и/или редкоземельный элемент, сверхустойчивого Y-цеолита и сверхустойчивого Y-цеолита, содержащего фосфор и/или редкоземельный элемент.

11. Катализатор конверсии углеводородов по п.1, отличающийся тем, что в качестве глины используется одна или несколько глин, выбранных из группы, состоящей из каолина, галлуазита, монтмориллонита, диатомита, энделлита, сапонита, ректорита, сепиолита, аттапульгита, гидроталькита и бентонита.

12. Катализатор конверсии углеводородов по п.1, отличающийся тем, что в качестве глины используется одна или несколько глин, выбранных из группы, состоящей из каолина, галлуазита и монтмориллонита.

В предлагаемом в настоящем изобретении катализаторе конверсии углеводородов в качестве активного компонента используется смесь бета-цеолита, модифицированного фосфором и переходным металлом М, и цеолита с MFI-структурой или смесь бета-цеолита, модифицированного фосфором и переходным металлом М, цеолита с MFI-структурой и цеолита с крупными порами. Поскольку бета-цеолит модифицируется одновременно фосфором и переходным металлом М, то в результате не только повышается гидротермальная стойкость бета-цеолита и улучшаются характеристики крекинга дизельного топлива и тяжелого топлива, но и существенно повышается селективность в отношении олефинов С2-С12 при использовании катализатора в процессе каталитического крекинга углеводородов. Кроме того, олефины С5-С12 являются эффективными прекурсорами для получения олефинов С2-С4 при последующем крекинге с использованием цеолита с MFI-структурой. Таким образом, предлагаемые в настоящем изобретении катализаторы имеют повышенную способность по конверсии углеводородов нефти и обеспечивают более высокий выход легких олефинов, в особенности пропилена.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для получения легких олефинов из углеводородов с повышенной селективностью в настоящем изобретении предлагается катализатор конверсии углеводородов, который содержит (от общего веса катализатора): 1-60 вес.% смеси цеолитов, 5-99 вес.% термостойкого неорганического оксида и 0-70 вес.% глины, причем смесь цеолитов содержит (от общего веса смеси): 1-75 вес.% бета-цеолита, модифицированного фосфором и переходным металлом М, 25-99 вес.% цеолита с MFI-структурой и 0-74 вес.% цеолита с крупными порами,

причем безводный химический состав бета-цеолита, модифицированного фосфором и переходным металлом М, имеет следующий вид: (0-0,3)Na2O·(0,5-10)Аl2О3·(1,3-10)Р2О5·(0,7-15)МхOу·(64-97)SiO2 (в скобках указаны массовые проценты оксидов),

где переходный металл М - это один или несколько металлов, выбранных из группы, состоящей из Fe, Со, Ni, Сu, Mn, Zn и Sn; х - число атомов переходного металла М и y - число, при котором обеспечивается валентность, соответствующая степени окисления переходного металла М.

В контексте настоящего изобретения, если не указано иное, термин "легкие олефины" относится к олефинам С2-С4 и термин "углеводород" относится к углеводородам нефти.

Указанный углеводород - это один или несколько углеводородов, выбранных из продуктов перегонки нефти, таких как углеводороды С4, бензин, дизельное топливо, гидрогенизированные остатки и аналогичные продукты или смесь указанных продуктов перегонки нефти. Кроме того, в качестве углеводородов может использоваться непосредственно сырая нефть и нефтяные остатки или один или несколько продуктов, выбранных из группы, состоящей из газойля вакуумной перегонки, сырой нефти и нефтяных остатков.

В одном из предпочтительных вариантов осуществления изобретения катализатор конверсии углеводородов содержит (от общего веса катализатора): 10-50 вес.% упомянутой смеси цеолитов, 10-70% термостойкого неорганического оксида и 0-60% глины.

Ниже описывается сначала модифицированный бета-цеолит, являющийся одним из основных компонентов предлагаемого в настоящем изобретении катализатора конверсии углеводородов.

Если безводный химический состав бета-цеолита, модифицированного фосфором и переходным металлом М, представить в массовых процентах оксидов, то предпочтительные диапазоны содержания компонентов будут следующими: предпочтительно (0-0,2)Na2O·(1-9)Аl2О3·(1,5-7)Р2О5·(0,9-10)МхOу·(75-95)SiO2, более предпочтительно (0-0,2)Na2O·(1-9)Al2O3·(2-5)P2O5·(1-3)МхOу·(82-95)SiO2.

В одном из предпочтительных вариантов осуществления изобретения в качестве переходного металла М используется металл или несколько металлов, выбранных из группы, состоящей из Fe, Со, Ni и Сu, более предпочтительно из Fe и/или Сu.

В предлагаемом в настоящем изобретении катализаторе конверсии углеводородов цеолит с MFI-структурой представляет собой высококремнистый цеолит со структурой пентасила, и в качестве него используется один или несколько цеолитов, выбранных из группы, состоящей из цеолитов ZSM-5 и ZRP, в частности один или несколько цеолитов, выбранных из группы, состоящей из цеолитов ZRP, содержащих редкоземельные элементы (см. CN 1052290А, CN 1058382А и US 5232675), цеолитов ZRP, содержащих фосфор (см. CN 1194181 A, US 5951963), цеолитов ZRP, содержащих фосфор и редкоземельные элементы (см. CN 1147420A), цеолитов ZRP, содержащих фосфор и щелочноземельные металлы (см. CN 1211469A, CN 1211470A и US 6080698) и цеолитов ZRP, содержащих фосфор и переходные металлы (см. CN 1465527А и CN 1611299А).

К упомянутым цеолитам с крупными порами относятся цеолиты с пористой структурой, размеры полостей колец которых составляет по меньшей мере 0,7 нм. В качестве такого цеолита может использоваться, например, один или несколько цеолитов, выбранных из группы, состоящей из Y-цеолита, L-цеолита, бета-цеолита, омега-цеолита, морденита и цеолита ZSM-18, в частности одного или нескольких цеолитов, выбранных из группы, состоящей из Y-цеолита, Y-цеолита, содержащего фосфор и/или редкоземельный элемент, сверхустойчивого Y-цеолита и сверхустойчивого Y-цеолита, содержащего фосфор и/или редкоземельный элемент.

Кроме того, в качестве цеолитов с MFI-структурой и цеолитов с крупными порами могут использоваться цеолиты, предлагаемые на рынке, или же они могут быть также получены с использованием различных известных способов, которые в настоящем описании подробно не рассматриваются.

Бета-цеолит, модифицированный фосфором и переходным металлом М, может быть получен с использованием различных способов. Например, фосфор и переходный металл М могут быть введены; (1) при синтезе бета-цеолита; или (2) путем выполнения следующих стадий: ионообмена с аммонием, модификации фосфором, модификации переходным металлом М, прокаливания и аналогичных стадий после синтеза бета-цеолита.

Например, бета-цеолит, модифицированный фосфором и переходным металлом М, может быть получен с использованием нижеописанного способа. А именно, осуществляют взаимодействие натриевого бета-цеолита, полученного путем обычной кристаллизации, с аммонием в весовом отношении бета-цеолит:соль аммония: Н2O = 1:(0,1-1):(5-10) в течение 0,5-2 часов при температуре от комнатной до 100°С с последующей фильтрацией. Такая стадия взаимодействия может выполняться несколько раз (от 1 до 4), так чтобы содержание Na2O в бета-цеолите стало меньше 0,2 вес.%. Затем в полученный таким образом бета-цеолит путем импрегнирования или ионообмена вводят фосфор и один или несколько переходных металлов, выбранных из группы, состоящей из Fe, Со, Ni, Сu, Mn, Zn и Sn, для его модификации, после чего осуществляют высушивание и прокаливание в течение 0,5-8 часов при температуре 400-800°С, причем прокаливание может осуществляться в атмосфере пара, в результате чего будет получен бета-цеолит, модифицированный фосфором и переходным металлом М.

При получении модифицированного бета-цеолита в соответствии с настоящим изобретением может быть осуществлен процесс модификации для введения в бета-цеолит фосфора и переходного металла М, например, с использованием процессов импрегнирования или ионообмена, которые хорошо известны в данной области техники.

Импрегнирование может быть выполнено, например, с использованием одного из трех способов:

а. Фильтрационный осадок после ионообмена с аммонием перемешивают с определенным количеством водного раствора фосфорсодержащего соединения при температуре от комнатной до 95°С до получения однородной массы, затем смесь высушивают и прокаливают при температуре 400-800°С, после этого полученная твердую массу перемешивают с определенным количеством водного раствора соединения, содержащего один или несколько переходных металлов М, выбранных из группы, состоящей из Fe, Со, Ni, Сu, Мn, Zn и Sn, при температуре от комнатной до 95°С до получения однородной массы, и затем высушивают;

b. Фильтрационный осадок после ионообмена с аммонием перемешивают с определенным количеством водного раствора фосфорсодержащего соединения при температуре от комнатной до 95°С до получения однородной массы, затем смесь высушивают и после этого полученную твердую массу перемешивают с определенным количеством водного раствора соединения, содержащего один или несколько переходных металлов М, выбранных из группы, состоящей из Fe, Со, Ni, Сu, Mn, Zn и Sn, при температуре от комнатной до 95°С до получения однородной массы, и затем высушивают, причем последовательность импрегнирования двух вышеуказанных водных растворов может быть также изменена на обратную; и

c. Фильтрационный осадок после ионообмена с аммонием перемешивают с определенным количеством перемешанного водного раствора фосфорсодержащего соединения и соединения, содержащего один или несколько переходных металлов М, выбранных из группы, состоящей из Fe, Со, Ni, Сu, Mn, Zn и Sn, при температуре от комнатной до 95°С до получения однородной массы, и затем смесь высушивают.

Указанный ионообмен может быть осуществлен с использованием следующего способа.

Фильтрационный осадок после ионообмена с аммонием перемешивают с определенным количеством водного раствора фосфорсодержащего соединения при температуре от комнатной до 95°С до получения однородной массы, затем смесь высушивают и прокаливают при температуре 400-800°С, после этого полученная твердую массу перемешивают с определенным количеством водного раствора соединения, содержащего один или несколько переходных металлов М, выбранных из группы, состоящей из Fe, Со, Ni, Сu, Mn, Zn и Sn, с отношением твердой и жидкой фаз 1:(5-20) до получения однородной массы, при температуре 80-95°С в течение 2-3 часов и затем фильтруют, причем стадию ионообмена можно повторить несколько раз, после чего полученный образец промывают многократно водой и высушивают.

В способе получения модифицированного бета-цеолита в соответствии с настоящим изобретением в качестве соли аммония обычно используется известная неорганическая соль, такая как соль, выбранная из хлорида аммония, сульфата аммония, нитрата аммония или их смеси.

В способе получения модифицированного бета-цеолита в соответствии с настоящим изобретением упомянутое фосфорсодержащее соединение выбирается из ортофосфорной кислоты, кислого диаммонийфосфата, дигидрофосфата аммония, фосфата аммония или их смесей.

В способе получения модифицированного бета-цеолита в соответствии с настоящим изобретением упомянутое соединение, содержащее один или несколько переходных металлов, выбираемых из Fe, Со, Ni, Сu, Mn, Zn и Sn, выбирается из соответствующих растворимых в воде солей указанных металлов, таких как их сульфаты, нитраты и хлориды.

В способе получения модифицированного бета-цеолита в соответствии с настоящим изобретением высушивание (сушка) может выполняться с использованием обычных способов и температура высушивания может быть в интервале от комнатной до 350°С, предпочтительно 100-200°С. Кроме того, прокаливание выполняется при обычной температуре прокаливания, в общем случае 400-800°С, предпочтительно 450-700°С.

При получении модифицированного бета-цеолита конкретный тип исходного бета-цеолита не указывается. Это может быть бета-цеолит, обычно используемый в технике или имеющийся на рынке, или же он может быть получен с использованием одного из известных способов. В предпочтительном варианте осуществления изобретения в качестве исходного бета-цеолита может использоваться натриевый бета-цеолит. Если натриевый бета-цеолит содержит органический матричный компонент, то вышеуказанная процедура должна выполняться после удаления этого компонента. Кроме того, содержание натрия в таком натриевом бета-цеолите должно удовлетворять требованиям содержания натрия в безводном химическом составе бета-цеолита, содержащего фосфор и переходный металл М. Если содержание натрия не удовлетворяет указанным требованиям, то может быть использован процесс ионообмена с аммонием для удаления натрия из исходного натриевого бета-цеолита. В этом отношении стадия ионообмена с аммонием не является обязательной для получения модифицированного бета-цеолита.

В способе получения модифицированного бета-цеолита в соответствии с настоящим изобретением используемые устройства и способы регулирования условий конкретно не указываются, и это могут быть обычно используемые в технике устройства и способы регулирования.

Ниже описывается другой важный компонент, термостойкий неорганический оксид, предлагаемого в изобретении катализатора конверсии углеводородов.

Такой термостойкий неорганический оксид не указывается конкретно, однако предпочтительно он выбирается из одного или нескольких термостойких неорганических оксидов, используемых в качестве матрицы, и связующего компонента катализатора крекинга, например глинозема, кремнезема и аморфного алюмосиликата. Такие термостойкие неорганические оксиды и способы их получения хорошо известны специалистам в данной области техники. Указанный термостойкий неорганический оксид может предлагаться на рынке или же он может быть получен из прекурсоров с использованием известных способов.

Кроме того, прекурсоры такого термостойкого неорганического оксида могут быть использованы непосредственно вместо него для получения предлагаемого в настоящем изобретении катализатора углеводородов. Таким образом, термин "термостойкий неорганический оксид" охватывает и сами термостойкие неорганические оксиды, и их прекурсоры.

Под прекурсорами указанного термостойкого неорганического оксида в настоящем описании понимаются вещества, способные формировать термостойкий неорганический оксид при получении предлагаемого в настоящем изобретении катализатора углеводородов. В частности, например, прекурсоры глинозема могут быть выбраны из группы, состоящей из гидратированного глинозема и/или золя оксида алюминия, причем гидратированный глинозем может быть выбран, например, из группы, состоящей из бемита, псевдобемита, тригидрата алюминия и аморфной гидроокиси алюминия. Прекурсоры упомянутого кремнезема могут быть, например, одним или несколькими прекурсорами, выбранными из группы, состоящей из золя кремнистой кислоты, геля кремнистой кислоты и жидкого стекла. Далее, прекурсоры упомянутого аморфного алюмосиликата могут быть одним или несколькими прекурсорами, выбранными из группы, состоящей из золя алюмосиликата, смеси золя кремнистой кислоты и золя оксида алюминия, и геля алюмосиликата. Кроме того, прекурсоры такого термостойкого неорганического оксида и способы их получения также хорошо известны специалистам в данной области техники.

Предлагаемый в настоящем изобретении катализатор углеводородов может содержать глину (необязательный компонент). Такая глина не указывается конкретно, но предпочтительно используется одна или несколько глин, выбранных из группы, состоящей из глин, обычно используемых в качестве активных компонентов катализаторов крекинга. Например, в качестве глины может использоваться одна или несколько глин, выбранных из группы, состоящей из каолина, галлуазита, монтмориллонита, диатомита, энделлита, сапонита, ректорита, сепиолита, аттапульгита, гидроталькита и бентонита, и предпочтительно одна или несколько глин, выбранных из группы, состоящей из каолина, галлуазита и монтмориллонита. Указанные глины и способы их получения хорошо известны специалистам в данной области техники или имеются на рынке.

Приведенные ниже примеры получения предлагаемого в настоящем изобретении катализатора углеводородов являются иллюстрациями изобретения и никоим образом не ограничивают его объем.

Весь или часть термостойкого неорганического оксида и/или его прекурсора смешивают с водой и перемешивают до получения суспензии. В полученную суспензию может быть добавлена глина. На этой стадии в суспензию может быть дополнительно добавлена оставшаяся часть термостойкого неорганического оксида и/или его прекурсора. Затем в суспензию добавляют вышеуказанную смесь цеолитов, перемешивают до получения однородной суспензии, высушивают и прокаливают. Перед добавлением смеси цеолитов, перед добавлением глины или после этого, в полученную суспензию добавляют кислоту для доведения рН суспензии до уровня 1-5. После того как уровень рН окажется в указанном диапазоне, полученную суспензию выдерживают в течение 0,1-10 часов при температуре 30-90°С. После стадии выдерживания в суспензию добавляют оставшуюся часть термостойкого неорганического оксида и/или его прекурсора.

В способе получения предлагаемого в настоящем изобретении катализатора углеводородов глина может быть добавлена до стадии выдерживания суспензии или после этой стадии. Последовательность добавления глины не влияет на характеристики предлагаемого в настоящем изобретении катализатора углеводородов.

В способе получения предлагаемого в настоящем изобретении катализатора углеводородов весь термостойкий неорганический оксид и/или его прекурсор (или их часть) может быть добавлен до стадии выдерживания. Для того чтобы повысить прочность катализатора к истиранию, часть термостойкого неорганического оксида и/или его прекурсора предпочтительно добавляют до стадии выдерживания и затем остающуюся часть термостойкого неорганического оксида и/или его прекурсора добавляют после стадии выдерживания. В последнем случае весовое отношение части, добавляемой сначала, к части, добавляемой позже, составляет 1:0,1-10, более предпочтительно 1:0,1-5.

В способе получения предлагаемого в настоящем изобретении катализатора углеводородов для регулирования уровня рН суспензии в нее добавляют кислоту. В качестве такой кислоты используется одна или несколько кислот, выбранных из группы, состоящей из растворимых в воде неорганических и органических кислот, предпочтительно одна или несколько кислот, выбранных из группы, состоящей из хлористоводородной кислоты, азотной кислоты, ортофосфорной кислоты и карбоновой кислоты с числом атомов углерода 1-10, в количестве, достаточном для обеспечения рН суспензии на уровне 1-5, предпочтительно на уровне 1,5-4.

В способе получения предлагаемого в настоящем изобретении катализатора углеводородов указанное выдерживание осуществляют в течение 0,5-8 часов при температуре 40-80°С.

Способы сушки суспензии и условия такой сушки хорошо известны специалистам в данной области техники. Например, такая сушка может быть выбрана из группы, состоящей из сушки на воздухе, горячей сушки, сушки с принудительной подачей воздуха и сушки распылением, предпочтительно используется сушка распылением. Температура сушки может находиться в диапазоне от комнатной температуры до 400°С, предпочтительно 100-350°С. Для обеспечения оптимального режима для сушки распылением содержание сухого вещества в суспензии перед сушкой предпочтительно должно составлять 10-50 вес.%, более предпочтительно 20-50 вес.%.

Условия прокаливания, выполняемого после сушки, также хорошо известны специалистам в данной области техники. Как правило, прокаливание выполняют при температуре 400-700°С, предпочтительно 450-650°С, по меньшей мере в течение 0,5 часа, предпочтительно в течение 0,5-100 часов, более предпочтительно в течение 0,5-10 часов.

Предлагаемый в настоящем изобретении катализатор имеет повышенную способность по конверсии углеводородов нефти и обеспечивает более высокий выход легких олефинов, в особенности пропилена.

Примеры

Следующие примеры предназначены для дополнительной иллюстрации настоящего изобретения, без ограничения его объема.

В Примерах 1-10 описывается бета-цеолит, модифицированный фосфором и переходным металлом М, и способ его получения. Содержание Na2O, Fe2O3, Со2O3, NiO, CuO, Mn2O3, ZnO, SnO2, Al2O3 и SiO2 в каждом образце модифицированного бета-цеолита измерялось с использованием способа рентгеновской флюоресценции (см. также публикацию "Аналитические методы в нефтехимической промышленности" (RIPP Experiment Techniques), под ред. Yang Cuiding и др., издательство "Science Press", 1990).

Все указанные ниже реагенты являются химически чистыми реагентами (в противном случае даются соответствующие примечания и пояснения).

Пример 1

100 г (в пересчете на сухое вещество) бета-цеолита производства компании Qilu Catalyst Company, отношение SiO2/Al2O3 = 25, обрабатывали и промывали раствором NH4Cl до получения содержания Na2O, не превышающего 0,2 вес.%, затем фильтровали для получения фильтрационного осадка, 6,8 г Н3РO4 (концентрация 85%) и 3,2 г Cu(NO3)2·3H2O растворяли в 90 г воды, после этого перемешивали с фильтрационным осадком для осуществления импрегнирования, высушивали, прокаливали в течение 2 часов при температуре 550°С, после чего получали модифицированный бета-цеолит В1, содержащий фосфор и переходный металл Сu.

Он имел следующий безводный химический состав:

0,1 Na2O·8,2Al2O3·4,0P2O5·1,0CuO·86,7SiO2.

Пример 2

100 г (в пересчете на сухое вещество) бета-цеолита обрабатывали и промывали раствором NH4Cl до получения содержания Na2O, не превышающего 0,2 вес.%, затем фильтровали для получения фильтрационного осадка, 12,5 г Н3РО4 (концентрация 85%) и 6,3 г CuCl2 растворяли в 90 г воды, после этого перемешивали с фильтрационным осадком для осуществления импрегнирования, высушивали, прокаливали в течение 2 часов при температуре 550°С, после чего получали модифицированный бета-цеолит В2, содержащий фосфор и переходный металл Сu. Он имел следующий безводный химический состав:

0,1Na2O·7,0Al2O3·6,9P2O5·3,5CuO·82,5SiO2.

Пример 3

100 г (в пересчете на сухое вещество) бета-цеолита обрабатывали и промывали раствором NH4Cl до получения содержания Na2O, не превышающего 0,2 вес.%, затем фильтровали для получения фильтрационного осадка; 4,2 г NH4H2PO4 растворяли в 60 г воды, после этого перемешивали с фильтрационным осадком для осуществления импрегнирования, высушивали, прокаливали в течение 2 часов при температуре 550°С; вышеуказанный образец обрабатывали раствором Сu(NО3)2 (концентрация 5%) при отношении твердой фазы к жидкой фазе, равном 1:5, в течение 2 часов при температуре 80-90°С, фильтровали и обработку осуществляли несколько раз, пока не было получено заданное количество, затем прокаливали в течение 2 часов при температуре 550°С, после чего получали модифицированный бета-цеолит В3, содержащий фосфор и переходный металл Сu. Он имел следующий безводный химический состав:

0,03Na2O·2,0Al2O3·2,5P2O5·2,1CuO·93,4SiO2.

Пример 4

100 г (в пересчете на сухое вещество) бета-цеолита обрабатывали и промывали раствором NH4Cl до получения содержания Na2O, не превышающего 0,2 вес.%, затем фильтровали для получения фильтрационного осадка, 7,1 г Н3РО4 (концентрация 85%) и 8,1 г Fe(NO3)3·9H2O растворяли в 90 г воды, после этого перемешивали с фильтрационным осадком для осуществления импрегнирования, высушивали, прокаливали в течение 2 часов при температуре 550°С, после чего получали модифицированный бета-цеолит В4, содержащий фосфор и переходный металл Fe. Он имел следующий безводный химический состав:

0,1Na2О·6,0Аl2О3·4,1Р2O5·1,5Fe2O3·88,3SiO2.

Пример 5

100 г (в пересчете на сухое вещество) бета-цеолита обрабатывали и промывали раствором NH4Cl до получения содержания Na2O, не превышающего 0,2 вес.%, затем фильтровали для получения фильтрационного осадка, 10,3 г Н3РО4 (концентрация 85%) и 39,6 г Co(NO3)2·6H2O растворяли в 90 г воды, после этого перемешивали с фильтрационным осадком для осуществления импрегнирования, высушивали, прокаливали в течение 2 часов при температуре 550°С, после чего получали модифицированный бета-цеолит В5, содержащий фосфор и переходный металл Со. Он имел следующий безводный химический состав:

0,1Na2O·6,7Al2O3·5,4P2O5·9,6Co2O3·78,2SiO2.

Пример 6

100 г (в пересчете на сухое вещество) бета-цеолита обрабатывали и промывали раствором NH4Cl до получения содержания Na2O, не превышающего 0,2 вес.%, затем фильтровали для получения фильтрационного осадка, 7,5 г Н3РO4 (концентрация 85%) и 6,7 г Ni(NO3)2·6H2O растворяли в 90 г воды, после этого перемешивали с фильтрационным осадком для осуществления импрегнирования, высушивали, прокаливали в течение 2 часов при температуре 550°С, после чего получали модифицированный бета-цеолит В6, содержащий фосфор и переходный металл Ni. Он имел следующий безводный химический состав:

0,08Na2O·6,0Al2O3·4,3P2O5·1,8NiO·87,8SiO2.

Пример 7

100 г (в пересчете на сухое вещество) бета-цеолита обрабатывали и промывали раствором NH4Cl до получения содержания Na2О, не превышающего 0,2 вес.%, затем фильтровали для получения фильтрационного осадка, 6,9 г Н3РО4 (концентрация 85%) и 16,1 г Mn(NO3)2 растворяли в 90 г воды, после этого перемешивали с фильтрационным осадком для осуществления импрегнирования, высушивали, прокаливали в течение 2 часов при температуре 550°С, после чего получали модифицированный бета-цеолит В7, содержащий фосфор и переходный металл Мn. Он имел следующий безводный химический состав:

0,09Na2O·1,9Al2O3·3,8P2O5·6,4Mn2O3·87,8SiO2.

Пример 8

100 г (в пересчете на сухое вещество) бета-цеолита обрабатывали и промывали раствором NH4Cl до получения содержания Na2O, не превышающего 0,2 вес.%, затем фильтровали для получения фильтрационного осадка, 2,5 г Н3РО4 (концентрация 85%) и 6,1 г Zn(NO3)2·6H2O растворяли в 90 г воды, после этого перемешивали с фильтрационным осадком для осуществления импрегнирования, высушивали, прокаливали в течение 2 часов при температуре 550°С, после чего получали модифицированный бета-цеолит В8, содержащий фосфор и переходный металл Zn. Он имел следующий безводный химический состав:

0,15Na2O·1,3Al2O3·1,5Р2O5·1,6ZnO·95,8SiO2.

Пример 9

100 г (в пересчете на сухое вещество) бета-цеолита обрабатывали и промывали раствором NH4Cl до получения содержания Na2O, не превышающего 0,2 вес.%, затем фильтровали для получения фильтрационного осадка, 7,1 г Н3РО4 (концентрация 85%) и 4,2 г SnCl4·5H2O растворяли в 90 г воды, после этого перемешивали с фильтрационным осадком для осуществления импрегнирования, высушивали, прокаливали в течение 2 часов при температуре 550°С, после чего получали модифицированный бета-цеолит В9, содержащий фосфор и переходный металл Sn. Он имел следующий безводный химический состав:

0,11 Na2O·6,3Al2O3·4,1Р2O5·1,7SnO2·87,8SiO2.

Пример 10

0,11 Nа2О·5,9Аl2О3·4,1Р2O5·1,0CuO·1,0Fe2O3·87,9SiO2.

Примеры 11-20 используются для иллюстрации предлагаемых в настоящем изобретении катализаторов конверсии углеводородов и способов их получения. Для получения катализатора использовались следующие исходные материалы:

Глина:

галлуазит - промышленная продукция компании Suzhou Porcelain Clay Corporation, содержание сухого вещества 71,6 вес.%;

каолин - промышленная продукция компании Suzhou Kaolin Corporation, содержание сухого вещества 76 вес.%;

монтмориллонит - промышленная продукция компании Zhejiang Fenghong Clay Co., содержание сухого вещества 95 вес.%.

Термостойкий неорганический оксид или его прекурсор:

псевдобемит - промышленная продукция компании Shandong Aluminum Factory, содержание сухого вещества 62,0 вес.%;

золь оксида алюминия - производство компании Qilu Catalyst Factory, содержание Аl2О3 21,5 вес.%; и

золь кремнистой кислоты - производство компании Beijing Chemical Factory, содержание диоксида кремния 16,0 вес.%.

Все цеолиты с крупными порами произведены компанией Qilu Catalyst Factory под следующими товарными знаками:

DASY 2.0 имеет следующие физико-химические характеристики: размер элементарной ячейки - 2,446 нм, содержание Na2O 1,1 вес.%, содержание оксидов редкоземельных элементов RE2O3 2,0 вес.%, при этом содержание оксида лантана 1,06 вес.%, содержание оксида церия 0,26 вес.%, и содержание других оксидов редкоземельных элементов 0,68 вес.%.

USY имеет следующие физико-химические характеристики: размер элементарной ячейки 2,445 нм, содержание Na2O 0,36 вес.%.

DASY 0.0 имеет следующие физико-химические характеристики: размер элементарной ячейки 2,443 нм, содержание Na2O 0,85 вес.%.

DASY 6.0 имеет следующие физико-химические характеристики: размер элементарной ячейки 2,451 нм, содержание Na2O 1,6 вес.%, содержание оксидов редкоземельных элементов RЕ2O3 6,2 вес.%, при этом содержание оксида лантана 3,29 вес.%, содержание оксида церия 0,81 вес.%, и содержание других оксидов редкоземельных элементов 2,10 вес.%.

REHY имеет следующие физико-химические характеристики: размер элементарной ячейки 2,465 нм, содержание Na2O 3,2 вес.%, содержание оксидов редкоземельных элементов RE2O 3-7,0 вес.%, при этом содержание оксида лантана 3,71 вес.%, содержание оксида церия 0,91 вес.%, и содержание других оксидов редкоземельных элементов 2,38 вес.%.

Все цеолиты с MFI-структурой произведены компанией Qilu Catalyst Factory под следующими товарными знаками:

ZSP-2, в котором отношение SiO2/Аl2О3 = 70, содержание Na2O 0,03 вес.%, Р2O5 4,9 вес.% и Fe2O3 2,1 вес.%.

ZRP-1, в котором отношение SiO2/Al2O3 = 30, содержание Na2O 0,17 вес.%, содержание оксидов редкоземельных элементов RE2O3 1,4 вес.%, при этом содержание оксида лантана 0,84 вес.%, содержание оксида церия 0,18 вес.%, и содержание других оксидов редкоземельных элементов 0,38 вес.%.

ZSP-1, в котором отношение SiO2/Al2O3 = 30, содержание Nа2О 0,1 вес.%, Р2O5 2,0 вес.%, и Fe2O3 0,9 вес.%.

ZSP-5, в котором отношение SiO2/Аl2О3 = 50, содержание Nа2О 0,05 вес.% и Р2O5 4,0 вес.%.

Пример 11

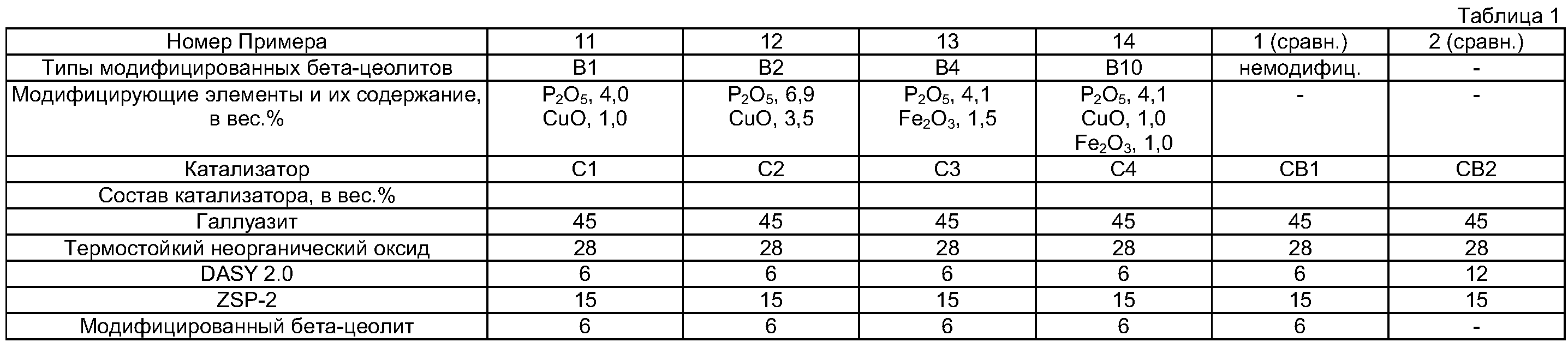

К 25,0 кг декатионированной воды добавляли 6,3 кг галлуазита и суспендировали. Затем в полученную суспензию добавляли 4,0 кг псевдобемита, с помощью хлористоводородной кислоты уровень рН доводили до 2, перемешивали до получения однородной смеси и выдерживали в течение 1 часа при температуре 70°С. Затем добавляли 1,4 кг золя оксида алюминия (весовое отношение термостойкого неорганического оксида (или его прекурсора), добавляемого перед стадией выдерживания и после нее, составляло 1:0,12), после перемешивания до получения однородной смеси добавляли 7,7 кг суспензии, полученной путем перемешивания с водой смеси 0,6 кг (в пересчете на сухое вещество) модифицированного бета-цеолита В1, 0,6 кг (в пересчете на сухое вещество) сверхустойчивого Y-цеолита DASY 2.0 и 1,5 кг (в пересчете на сухое вещество) цеолита ZSP-2 с MFI-структурой, и перемешивали до получения однородной смеси с содержанием сухого вещества 22,5 вес.%. Полученную суспензию высушивали распылением и сухое вещество получали при температуре 250°С в форме частиц диаметром 20-150 мкм. Затем полученные частицы прокаливали в течение 2 часов при температуре 550°С для получения катализатора С1. Состав катализатора С1 приведен в Таблице 1.

Пример 12

Катализатор С2 получали в соответствии со способом, описанным в

Примере 11, за исключением того, что вместо бета-цеолита В1 использовали

такое же количество модифицированного бета-цеолита В2. Состав катализатора С2 приведен в Таблице 1.

Пример 13

Катализатор С3 получали в соответствии со способом, описанным в Примере 11, за исключением того, что вместо бета-цеолита В1 использовали такое же количество модифицированного бета-цеолита В4. Состав катализатора С3 приведен в Таблице 1.

Пример 14

Катализатор С4 получали в соответствии со способом, описанным в Примере 11, за исключением того, что вместо бета-цеолита В1 использовали такое же количество модифицированного бета-цеолита В10. Состав катализатора С4 приведен в Таблице 1.

Сравнительный Пример 1

В этом сравнительном примере используются сравнительные катализаторы, содержащие бета-цеолит, не модифицированный фосфором и переходным металлом, и способы их получения.

Сравнительный катализатор СВ1 получали в соответствии со способом, описанным в Примере 11, за исключением того, что вместо бета-цеолита В1 использовали бета-цеолит (как в Примере 1), не модифицированный фосфором и переходным металлом. Состав сравнительного катализатора СВ1 приведен в Таблице 1.

Сравнительный Пример 2

В этом сравнительном примере используются сравнительные катализаторы, не содержащие бета-цеолит, и способы их получения.

Сравнительный катализатор СВ2 получали в соответствии со способом, описанным в Примере 11, за исключением того, что не добавляли бета-цеолит, и сверхустойчивый Y-цеолит DASY 2.0 использовали в количестве 1,2 кг (в пересчете на сухое вещество). Состав сравнительного катализатора СВ2 приведен в Таблице 1.

Пример 15

К 12,5 кг декатионированной воды добавляли 4,0 кг псевдобемита, с помощью азотной кислоты доводили уровень рН до 2, перемешивали до получения однородной смеси и выдерживали в течение 5 часов при температуре 50°С для получения выдержанного продукта.

2,3 кг золя оксида алюминия (весовое отношение термостойкого неорганического оксида (или его прекурсора), добавляемого перед стадией выдерживания и после нее, составляло 1:0,2) добавляли к 2,5 кг декатионированной воды. Затем добавляли 4,0 кг каолина, суспендировали и перемешивали до получения однородной смеси. Затем вышеуказанный выдержанный продукт и 11,4 кг суспензии, полученной суспендированием в декатионированной воде смеси 0,5 кг (в пересчете на сухое вещество) модифицированного бета-цеолита В3, 2,5 кг (в пересчете на сухое вещество) сверхустойчивого Y-цеолита USY и 1,0 кг (в пересчете на сухое вещество) цеолита ZRP-1 с MFI-структурой, перемешивали до получения однородной смеси для получения суспензии с содержанием сухого вещества 27,2 вес.%. Полученную суспензию высушивали распылением и сухое вещество получали при температуре 220°С в форме частиц диаметром 20-150 мкм. Затем полученные частицы прокаливали в течение 4 часов при температуре 520°С для получения катализатора С5. Состав катализатора С5 приведен в Таблице 2.

Пример 16

3,9 кг каолина и 1,1 кг монтмориллонита добавляли к 18,0 кг декатионированой воды и суспендировали. В суспензию добавляли 4,0 кг псевдобемита (прекурсоры термостойкого неорганического оксида добавляли перед выдерживанием), с помощью хлористоводородной кислоты доводили уровень рН суспензии до 3, перемешивали до получения однородной смеси и выдерживали в течение 2 часов при температуре 60°С. Затем добавляли 10,0 кг суспензии, полученной суспендированием в воде смеси 0,5 кг (в пересчете на сухое вещество) модифицированного бета-цеолита В5, содержащего фосфор и переходный металл Со, 0,5 кг (в пересчете на сухое вещество) Y-цеолита REHY и 1,0 кг (в пересчете на сухое вещество) цеолита ZRP-1 с MFI-структурой, и перемешивали до получения однородной смеси для получения суспензии с содержанием сухого вещества 27,0 вес.%. Полученную суспензию высушивали распылением и сухое вещество получали при температуре 280°С в форме частиц диаметром 20-150 мкм. Затем полученные частицы прокаливали в течение 2,5 часов при температуре 580°С для получения катализатора С6. Состав катализатора С6 приведен в Таблице 2.

Пример 17

К 17,8 кг декатионированной воды добавляли 4,2 кг галлуазита и суспендировали. Затем в полученную суспензию добавляли 4,0 кг псевдобемита, с помощью хлористоводородной кислоты доводили уровень рН до 3,5, перемешивали до получения однородной смеси и выдерживали в течение 0,5 часа при температуре 75°С. Затем добавляли 2,3 кг золя оксида алюминия (весовое отношение термостойкого неорганического оксида (или его прекурсора), добавляемого перед стадией выдерживания и после нее, составляло 1:0,2) и перемешивали до получения однородной смеси. Затем добавляли 11,4 кг суспензии, полученной суспендированием в воде смеси 1,0 кг (в пересчете на сухое вещество) модифицированного бета-цеолита В6, содержащего фосфор и переходный металл Ni, 1,0 кг (в пересчете на сухое вещество) сверхустойчивого Y-цеолита DASY 0.0 и 2,0 кг (в пересчете на сухое вещество) цеолита ZRP-1 с MFI-структурой, и перемешивали до получения однородной смеси для получения суспензии с содержанием сухого вещества 25,2 вес.%. Полученную суспензию высушивали распылением и сухое вещество получали при температуре 250°С в форме частиц диаметром 20-150 мкм. Затем полученные частицы прокаливали в течение 1 часа при температуре 600°С для получения катализатора С7. Состав катализатора С7 приведен в Таблице 2.

Пример 18

К 20,0 кг декатионированной воды добавляли 4,9 кг галлуазита и суспендировали. Затем в полученную суспензию добавляли 4,0 кг псевдобемита, с помощью хлористоводородной кислоты доводили уровень рН до 3,5, перемешивали до получения однородной смеси и выдерживали в течение 0,5 часа при температуре 75°С. Затем добавляли 2,3 кг золя оксида алюминия (весовое отношение термостойкого неорганического оксида (или его прекурсора), добавляемого перед стадией выдерживания и после нее, составляло 1:0,2) и перемешивали до получения однородной смеси. Затем добавляли 10,0 кг суспензии, полученной суспендированием в воде смеси 0,2 кг (в пересчете на сухое вещество) модифицированного бета-цеолита В7, содержащего фосфор и переходный металл Мn, 0,8 кг (в пересчете на сухое вещество) сверхустойчивого Y-цеолита DASY 2.0 и 2,0 кг (в пересчете на сухое вещество) цеолита ZRP-1 с MFI-структурой, и перемешивали до получения однородной смеси для получения суспензии с содержанием сухого вещества 24,3 вес.%. Полученную суспензию высушивали распылением и сухое вещество получали при температуре 250°С в форме частиц диаметром 20-150 мкм. Затем полученные частицы прокаливали в течение 1 часа при температуре 600°С для получения катализатора С8. Состав катализатора С8 приведен в Таблице 2.

Пример 19

К 15,6 кг декатионированной воды добавляли 3,5 кг галлуазита и суспендировали. Затем в полученную суспензию добавляли 4,0 кг псевдобемита, с помощью хлористоводородной кислоты доводили уровень рН до 4, перемешивали до получения однородной смеси и выдерживали в течение 1 часа при температуре 60°С. Затем добавляли 4,7 кг золя оксида алюминия (весовое отношение термостойкого неорганического оксида (или его прекурсора), добавляемого перед стадией выдерживания и после нее, составляло 1:0,4) и перемешивали до получения однородной смеси. Затем добавляли 11,4 кг суспензии, полученной суспендированием в воде смеси 0,5 кг (в пересчете на сухое вещество) модифицированного бета-цеолита В8, 0,5 кг (в пересчете на сухое вещество) сверхустойчивого Y-цеолита DASY 6.0 и 3,0 кг (в пересчете на сухое вещество) цеолита ZRP-5 с MFI-структурой, и перемешивали до получения однородной смеси для получения суспензии с содержанием сухого вещества 25,5 вес.%. Полученную суспензию высушивали распылением и сухое вещество получали при температуре 220°С в форме частиц диаметром 20-150 мкм. Затем полученные частицы прокаливали в течение 2 часов при температуре 550°С для получения катализатора С9. Состав катализатора С9 приведен в Таблице 2.

Пример 20

К 12,0 кг декатионированной воды добавляли 3,2 кг галлуазита и суспендировали. С помощью хлористоводородной кислоты получали уровень рН, равный 3, перемешивали до получения однородной смеси и выдерживали в течение 6 часов при температуре 55°С. Затем добавляли 21,9 кг золя кремнистой кислоты и 2,3 кг золя оксида алюминия (весовое отношение термостойкого неорганического оксида (или его прекурсора), добавляемого перед стадией выдерживания и после нее, составляло 1:2) и перемешивали до получения однородной смеси. Затем добавляли 11,4 кг суспензии, полученной суспендированием в воде смеси 1,0 кг (в пересчете на сухое вещество) модифицированного бета-цеолита В9, 3,0 кг (в пересчете на сухое вещество) цеолита ZRP-5 с MFI-структурой, и перемешивали до получения однородной смеси для получения суспензии с содержанием сухого вещества 19,7 вес.%. Полученную суспензию высушивали распылением и сухое вещество получали при температуре 250°С в форме частиц диаметром 20-150 мкм. Затем полученные частицы прокаливали в течение 2 часов при температуре 550°С для получения катализатора С10. Состав катализатора С10 приведен в Таблице 2.

Примеры 21-24

Примеры 21-24 используются для описания эффективности действия предлагаемого в настоящем изобретении катализатора конверсии углеводородов.

Катализаторы С1-С4 выдерживались в течение 14 часов в атмосфере 100% пара при температуре 800°С. Использовался реактор небольших размеров со стационарным псевдоожиженным слоем, и в реактор подавалось 180 г катализатора. Выдержанные катализаторы оценивались путем подачи смеси газойля вакуумной перегонки и пара (количество пара составляло 25% от веса газойля) при следующих условиях осуществления реакции: температура 560°С, отношение количества катализатора к количеству газойля 10, и среднечасовая скорость подачи сырья 4 1/час. Характеристики газойля вакуумной перегонки приведены в Таблице 3, и результаты оценки приведены в Таблице 4.

Сравнительные Примеры 3-4

Сравнительные Примеры 3-4 используются для иллюстрации эффективности действия сравнительных катализаторов.

Сравнительные катализаторы СВ1 и СВ2 оценивались с использованием такой же подачи газойля, как и в Примере 21, и полученные результаты приведены в Таблице 4.

Результаты, приведенные в Таблице 4, показывают, что по сравнению со сравнительным катализатором СВ1, выдержанным при таких же условиях и с таким же содержанием цеолитов, причем бета-цеолит не был модифицирован, предлагаемый в настоящем изобретении катализатор конверсии углеводородов повышает способность крекинга тяжелого дизельного топлива на 1,3-2,0%, выход СНГ на 0,6-2,1% и выход легких олефинов (С2=+С3=+С4=) на 1-2%; по сравнению со сравнительным катализатором СВ2, не содержащим бета-цеолит, предлагаемый в настоящем изобретении катализатор конверсии углеводородов повышает способность крекинга тяжелого дизельного топлива на 1,9-2,6%, выход СНГ на 1,0-2,5% и выход легких олефинов (С2=+С3=+С4=) на 1,8-2,8%.

Примеры 25-30

Примеры 25-30 используются для описания эффективности действия предлагаемого в настоящем изобретении катализатора конверсии углеводородов при различных условиях реакции.

Катализаторы С5-С10 выдерживали в течение 17 часов в атмосфере 100% пара при температуре 800°С. Использовался реактор небольших размеров с неподвижным псевдоожиженным слоем, и в реактор подавалось 180 г катализатора. Выдержанные катализаторы оценивали на вводимом продукте отгонки без крекинга. Характеристики продукта отгонки приведены в Таблице 3, а условия реакции и содержание продуктов приведены в Таблице 5.

Реферат

Изобретение относится к катализаторам конверсии углеводородов, содержащим цеолит. Описан катализатор конверсии углеводородов, который содержит (от общего веса катализатора): 1-60 вес.% смеси цеолитов, 5-99 вес.% термостойкого неорганического оксида и 0-70 вес.% глины, причем смесь цеолитов содержит (от общего веса смеси): 1-75 вес.% бета-цеолита, модифицированного фосфором и переходным металлом М, 25-99 вес.% цеолита с MFI-структурой и 0-74 вес.% цеолита с крупными порами, причем безводный химический состав бета-цеолита, модифицированного фосфором и переходным металлом М, имеет следующий вид: (0-0,3)Nа2O·(0,5-10)Аl2O3·(1,3-10)Р2O5·(0,7-15)MxOy·(64-97)SiO2 (в скобках указаны массовые проценты оксидов), где переходный металл М - это один или несколько металлов, выбранных из группы, состоящей из Fe, Co, Ni, Сu, Mn, Zn и Sn, х - число атомов переходного металла М и y - число, при котором обеспечивается валентность, соответствующая степени окисления переходного металла М. Технический эффект - повышенная способность к конверсии углеводородов нефти и обеспечение более высокого выхода легких олефинов, в особенности пропилена. 11 з.п. ф-лы, 5 табл.

Формула

причем безводный химический состав бета-цеолита, модифицированного фосфором и переходным металлом М, имеет следующий вид: (0-0,3)Nа2O·(0,5-10)Аl2O3·(1,3-10)Р2O5·(0,7-15)MxOy·(64-97)SiO2 (в скобках указаны массовые проценты оксидов), где переходный металл М - это один или несколько металлов, выбранных из группы, состоящей из Fe, Co, Ni, Сu, Mn, Zn и Sn; х - число атомов переходного металла М, и у - число, при котором обеспечивается валентность, соответствующая степени окисления переходного металла М.

Документы, цитированные в отчёте о поиске

Каталитическая композиция и способ превращения углеводородного сырья

Способ каталитической конверсии углеводородного сырья

Комментарии