Способ каталитической конверсии углеводородного сырья - RU2144525C1

Код документа: RU2144525C1

Чертежи

Описание

Настоящее изобретение относится к способу каталитической конверсии углеводородов нефти и наиболее предпочтительно к способу производства легких олефинов, особенно этилена, пропилена, изобутилена и изоамилена с образованием высокооктанового бензина в качестве побочного продукта путем каталитической конверсии углеводородов нефти с использованием цеолита с высоким содержанием двуокиси кремния, содержащего фосфор и редкоземельный элемент и имеющего структуру типа катализатора пентасил.

Уровень техники

Легкие олефины могут быть получены из углеводородов нефти. Способы их получения включают пиролиз в трубчатой печи с

использованием в качестве сырья легкого природного газа, нафты или легкого нефтяного светильного газа, термический крекинг над перегретым носителем с использованием в качестве сырья тяжелых

углеводородов, а также каталитическую конверсию низшего алифатического спирта. Обычный каталитический крекинг при производстве бензина и легкого рециклового газойля также приводит к получению легких

олефинов в качестве побочных продуктов с выходом менее 15 мас.% из расчета на израсходованное сырье.

Недавно были проведены исследования в области катализаторов, наиболее эффективных при превращении углеводородов нефти в легкие олефины, и результаты исследований представлены в различных патентах. В патентах США U.S. 3541179 и 3647682, DD 225135 и S.U. 1214726 описано получение легких олефинов с использованием металлических катализаторов, нанесенных на оксиды, где носителем может быть SiO2, Al2O3 и другие оксиды, а металлы выбираются в основном из элементов IIB, VB, VIIB и VIII групп. Так как металл на носителе обладает дегидрирующим действием, он ускоряет реакции конденсации ароматических соединений и коксообразования в процессе крекинга. Следовательно, такие катализаторы могут быть использованы только для переработки легких углеводородов.

В патентах S.U. 523133, 487927 и 410073 описано использование ванадата калия, станната калия или ниобата калия в качестве катализатора при крекинге бензина с получением приблизительно 56 мас.% C2-C4-олефинов, причем выход этилена составляет 36,5 мас.%, а пропилена - 12,5 мас.% В патенте D.D.152356 раскрывается способ получения легких олефинов путем крекинга жидких углеводородов или углеводородных фракций, включая бензиновую и керосиновую фракцию, газойль и продукт вакуумной перегонки, в реакторе с неподвижным или подвижным слоем катализатора с использованием аморфного алюмосиликатного катализатора при температуре 600-800oC и времени контакта 0,3-0,7 с с выходом C2-C4-олефинов 40-55 мас. % В японском патенте JP 60-222428 раскрывается способ, в котором в качестве катализатора используется ZSM-5 цеолит, а в качестве сырья - парафиновые углеводороды. Процесс проводят при температуре от 600 до 750oC при объемно-весовой скорости от 20 до 300 ч-1, выход C2-C4-олефинов составляет приблизительно 30 мас.% Описанные выше способы отличаются высокой температурой крекинга и использованием сырья, которое ограничено относительно узкими интервалами температур кипения.

В патенте США U.S. 3758403 раскрывается способ, в котором с целью увеличения октанового числа бензина и повышения его выхода, а также достижения более высокого выхода легких олефинов, чем при использовании в качестве катализатора одного REY цеолита, в условиях каталитического крекинга в качестве катализатора используют смесь ZSM-5 цеолита и REY цеолита. В примере указанного патента в качестве исходного сырья используют вакуумный газойль, кипящий в интервале от 220 до 510oC, при этом температура процесса составляет приблизительно 483oC, объемная скорость - 4 ч-1, отношение катализатора к сырью - 1,5:1; выход пропилена и бутилена составляет 10-15 мас.% В патенте США 4980053 и Европейском патенте ЕР 305720A Заявители настоящего изобретения раскрывают способ получения легких олефинов путем крекинга углеводородов нефти, включая бензин, керосин, вакуумный газойль или остаточное масло, в реакторе с псевдоожиженным или подвижным слоем катализатора или в реакторе с катализаторопроводом с плотной фазой с использованием в качестве катализатора смеси ZSM цеолита и Y цеолита при температуре от 500 до 650oC, объемно-весовой скорости от 0,2 до 20 ч-1 и соотношении катализатор/сырье от 2: 1 до 12:1 с выходом олефинов приблизительно 40 мас.% В китайском патенте CN 1072203A Заявители настоящего изобретения также раскрывают способ получения сжиженного нефтяного газа (liquefied petroleum gas -LPG) и высокооктанового бензина путем крекинга углеводородов нефти, включая бензин, керосин, вакуумный газойль или остаточное масло, в реакторе с восходящим или псевдоожиженным слоем катализатора с использованием в качестве катализатора ZSM-5 цеолита, Y цеолита и REY-цеолита при температуре от 480 до 550oC, объемно-весовой скорости от 1 до 150 ч-1 и соотношении катализатор/сырье от 4:1 до 15:1 с выходом пропилена и бутилена приблизительно 20-30 мас.%.

Целью настоящего изобретения является создание способа каталитической конверсии для получения легких олефинов, особенно этилена, пропилена, изобутилена и изоамилена с образованием в качестве побочного продукта высокооктанового бензина из углеводородов нефти в реакторе с восходящим или нисходящим катализаторопроводом или в реакторе с псевдоожиженным слоем катализатора при определенных условиях с использованием цеолита с высоким содержанием двуокиси кремния, содержащего фосфор и редкоземельный элемент и имеющего структуру типа катализатора пентасил.

Другие объекты настоящего изобретения станут понятны из описания настоящего изобретения и прилагаемой формулы изобретения.

Сущность изобретения

Способ получения

легких олефинов, особенно этилена, пропилена, изобутилена и изоамилена, с образованием высокооктанового бензина в качестве побочного продукта, путем каталитической конверсии углеводородов нефти,

который включает контактирование углеводородов нефти с цеолитом с высоким содержанием двуокиси кремния, содержащим фосфор и редкоземельный элемент, который имеет структуру типа катализатора пентасил,

в реакторе с подвижным катализатором при температуре от 480 до 680oC и давлении от 1,2•105 до 4,0•105 Па, при времени контакта от 0,1 до 6 с, весовом

отношении катализатора к сырью от 4: 1 до 20:1 и весовом отношении пара к сырью от 0,01:1 до 0,5:1. Вытекающий из реактора поток разделяют с получением легких олефинов и жидких продуктов,

израсходованный катализатор отпаривают и затем направляют в регенератор, где он контактирует с газом, содержащим кислород, при температуре от 600 до 800oC и регенерируется, регенерированный

катализатор отпаривают и возвращают в реактор для повторного использования.

Подробное описание изобретения

Способ, предлагаемый настоящим изобретением, можно представить

следующим образом: предварительно нагретое углеводородное сырье контактирует с горячим цеолитом с высоким содержанием двуокиси кремния, содержащим фосфор и редкоземельный элемент и имеющим структуру

катализатора типа пентасил, в реакторе с восходящим или нисходящим катализаторопроводом или в реакторе с псевдоожиженным слоем катализатора и подвергается каталитической конверсии при данных рабочих

условиях. Вытекающий из реактора поток, пар и отработанный катализатор разделяют путем быстрого разделения газа и твердого вещества, при этом выходящий из реактора поток подвергается непрерывному

разделению с получением легких олефинов и жидких продуктов, а отработанный катализатор непрерывно выводится для отпаривания. После отпаривания паром отработанный катализатор подают в регенератор, где

он контактирует с газом, содержащим кислород, и подвергается регенерации, горячий регенерированный катализатор отпаривают и рециркулируют в реактор для повторного использования.

(1)

Катализатор

Катализатор, используемый в настоящем изобретении, состоит из 0-70 мас.% глины, 5-90 мас.% неорганических оксидов и 10-35 мас.% цеолитов. Указанная глина выбирается из каолина

и/или галлоизита, указанный неорганический оксид выбирается из SiO2•Al2O3, SiO2 и/или Al2O3, указанные цеолитные компоненты

содержат 25-100 мас. % цеолита с высоким содержанием двуокиси кремния, содержащего фосфор и редкоземельный элемент и имеющего структуру катализатора типа пентасил, 0-75 мас.% цеолита Y-типа с высоким

содержанием двуокиси кремния и 0-25 мас.% цеолита Y-типа, содержащего редкоземельный элемент.

Цеолит Y-типа с высоким содержанием двуокиси кремния, используемый в настоящем изобретении, представляет собой стабилизированный цеолит Y-типа с высоким содержанием двуокиси кремния и высоким отношением Si/Al с содержанием редкоземельного элемента 0-3 мас.% (рассчитано для RE2 O3), обработанный различными химическими и физическими способами, такими как, например, гидротермическая обработка, кислотная обработка, обогащение кремнием и обработка SiCl4.

Цеолит Y-типа, содержащий редкоземельный элемент, используемый в настоящем изобретении, выбирается из цеолита Y-типа, содержащего редкоземельный элемент и полученного путем обмена (REY) и/или цеолита Y-типа, содержащего редкоземельный элемент и водород (REHY).

Цеолит с высоким содержанием двуокиси кремния, содержащий фосфор и редкоземельный элемент и имеющий структуру

пентасил (обозначается далее P-ZRP), используемый в настоящем изобретении, представляет собой цеолит с высоким содержанием двуокиси кремния, содержащий редкоземельный элемент и имеющий структуру

пентасила, модифицированный фосфатом алюминия, с содержанием форсфора 2-20 мас.% (рассчитано для P2O5), предпочтительно 2-10 мас.%

Указанный цеолит с высоким содержанием

двуокиси кремния, содержащий фосфор и редкоземельный элемент и имеющий структуру катализатора пентасил (коммерческое название ZRP) получают в соответствии с патентом США U.S. 5232675 или европейским

патентом EP 0550917 с использованием в качестве исходных материалов стекла, фосфата алюминия и неорганической кислоты и цеолитов REY и REHY в качестве центров кристаллизации; кристаллизацию проводят

при температуре 130-200oC в течение 12-60 ч. По данным рентгеноструктурного анализа цеолит ZRP относится к классу цеолитов ZSM-5 и имеет химический состав (без учета воды): 0,01- 0,30

RE2O3•0,4-1,0 Na2O•Al2O3•20-60 Si2O, где редкоземельный элемент поступает с центров кристаллизации, используемых

при синтезе цеолита ZRP. Цеолит ZRP имеет в 2-4 раза более высокое отношение адсорбционной способности по н-гексану к адсорбционной способности по циклогексану, чем цеолит ZSM-5. Модификацию цеолита

ZRP фосфатом алюминия осуществляют следующим образом: цеолит предварительно подвергают обмену с ионом аммония для уменьшения содержания натрия до уровня не более 0,1 мас.% (рассчитано для Na2O), затем гомогенно смешивают с фосфатом алюминия, имеющим состав Al2O3:P2O5=1:1-3 в соответствии с весовым отношением P2O5

:цеолит (безводный) = 1:5-99, с последующим обжигом при температуре 300-600oC в течение 0,5-6 ч в присутствии 10-100% пара.

(2) Сырье

Углеводороды нефти в

соответствии с настоящим изобретением, свойства которых могут изменяться в широком интервале, включают нефтяные фракции с различными пределами температур кипения, например, такие как нафта, дистиллят,

вакуумный газойль, остаточное масло или их смесь. Также может быть использована непереработанная нефть.

Модель ввода сырья в реактор может состоять из единичной точки ввода или из большого числа точек ввода.

(3) Способ и рабочие условия

В соответствии со способом настоящего изобретения углеводороды нефти предварительно нагревают и затем вводят в реактор

с восходящим или нисходящим катализаторопроводом или в реактор с псевдоожиженным слоем катализатора, где углеводороды нефти контактируют с горячим цеолитом с высоким содержанием двуокиси кремния,

содержащим фосфор и редкоземельный элемент и имеющим структуру катализатора пентасил, и подвергаются каталитической конверсии при температуре 480-680oC, предпочтительно при температуре от

500 до 620oC, давлении от 1,2•105 до 4,0•105 Па, при времени контакта от 0,1 до 6 с, предпочтительно от 0,1 до 5 с, весовом отношении катализатора к

сырью от 4:1 до 20: 1, предпочтительно от 5:1 до 15:1, и весовом отношении пара к сырью от 0,01: 1 до 0,5:1, предпочтительно от 0,05:1 до 0,3:1. Вытекающий из реактора поток, пар и отработанный

катализатор разделяют путем быстрого разделения газа и твердого вещества, при этом выходящий поток подвергается непрерывному разделению с получением легких олефинов, включая этилен, пропилен,

изобутилен, изоамилен и др., и жидких продуктов, а отработанный катализатор непрерывно выводится для отпаривания. После отпаривания паром и/или другим газом углеводородные продукты, которые

адсорбированы на катализаторе, отгоняются. Отработанный катализатор с осажденным на нем коксовым остатком подают в регенератор. Регенерацию проводят путем контактирования катализатора с газом,

содержащим кислород, например с воздухом, при температуре 600-800oC. После отпаривания паром и/или другим газом горячий регенерированный катализатор рециркулируют в реактор для повторного

использования. Горячий регенерированный катализатор поддерживает необходимую для каталитической конверсии реакционную температуру. После реакции отработанный катализатор подвергается регенерации в

регенераторе с целью выделения теплоты, которая поглощается регенерированным катализатором. Затем регенерированный катализатор возвращают в реактор, что дополнительно поддерживает необходимую

температуру каталитической конверсии за счет поглощенной теплоты.

Преимущества настоящего изобретения заключаются в следующем:

1. По сравнению с обычными способами

каталитического крекинга в способе, предлагаемом настоящим изобретением, используется цеолит с высоким содержанием двуокиси кремния, содержащий фосфор и редкоземельный элемент и имеющий структуру

катализатора пентасил, с более низкой способностью к переносу водорода и более высокой селективностью по олефинам, что приводит к увеличению выхода легких олефинов, особенно пропилена, изобутилена и

изоамилена.

2. По сравнению с разработанными ранее способами каталитического крекинга для получения легких олефинов в способе, предлагаемом настоящим изобретением, используется реактор с катализаторопроводом с разбавленной фазой и цеолит с высоким содержанием двуокиси кремния, содержащий фосфор и редкоземельный элемент и имеющий структуру катализатора пентасил, с более низкой способностью к переносу водорода и более высокой селективностью по олефинам, что приводит к увеличению выхода легких олефинов, особенно пропилена, изобутилена и изоамилена.

3. Способ

настоящего изобретения предлагает подходящий катализатор, подходящую модель реактора и соответствующие рабочие условия, что приводит к более высокому выходу легких олефинов, особенно изоолефинов, при

этом выход изобутилена составляет 6,57 мас.%, а выход изоамилена - 6,52 мас.%

4. Сырье, используемое в способе настоящего изобретения, имеет очень широкий интервал температур кипения, может

включать нефтяные фракции с различными интервалами температур кипения, такие как нафта, дистиллят, вакуумный газойль, остаточное масло и их смесь; может быть использована и сырая нефть.

Следующие примеры служат для дополнительной иллюстрации способа каталитической конверсии, предлагаемого настоящим изобретением. Однако эти примеры не ограничивают объем притязаний настоящего изобретения.

Основные свойства сырья, используемого в настоящем изобретении, представлены в табл.1.

Ниже описаны катализаторы, используемые в примерах:

Катализатор A готовят в соответствии со способом примера 3 заявки США U. S. Серия 08/072771 (направлена на рассмотрение 7 июня 1993 г.) или голландской заявки серии 9301333. Он содержит 15.0 мас.%

цеолита P-ZRP, 59.9 мас.% каолина и 25.5 мас.% Al2O3.

Катализатор В готовят в соответствии со способом примера 5 заявки США U. S. Серия 08/072771 (направлена на рассмотрение 7 июня 1993) или голландской заявки Серии 9301333. Он содержит 18.0мас.% цеолита P-ZRP, а остальное количество составляет аморфный алюмосиликат (SiO2•Al2O3).

Катализатор C готовят в соответствии со способом примера 7 заявки США U. S. Серия 08/072771 (направлена на рассмотрение 7 июня 1993) или голландской заявки Серии 9301333. Он содержит 16,2 мас.% цеолита P-ZRP, 1.8 мас.% цеолитаREY, 57.4 мас.% каолина и 24.6 мас.% Al2O3.

Катализатор D готовят в соответствии с обычной методикой получения полусинтетического катализатора крекинга. Он содержит 12,0 мас.% цеолита P-ZRP, 8 мас.% цеолита REUSY (где содержание RE2O3 ≤3 мас.%), 54.5 мас.% каолина и 25.5 мас.% Al2O3.

Катализатор E готовят в соответствии с обычной методикой получения полусинтетического катализатора крекинга. Он содержит 10 мас.% цеолита P-ZRP, 10 мас. % цеолита USY, 2 мас.% цеолита REY, 59.3 мас.% каолина и 18.7 мас.% Al2O3.

Катализатор F готовят в соответствии с обычной методикой получения полусинтетического катализатора крекинга. Он содержит 10 мас.% цеолита P-ZRP, 10 мас. % цеолита Y с высоким содержанием двуокиси кремния (получен жидкофазным способом обогащения основы кремнием), 2 мас.% цеолита REY, 59.3 мас.% каолина и 18.7 мас.% Al2O3.

Катализатор G готовят в соответствии с обычной методикой получения полусинтетического катализатора крекинга. Он содержит 8.0 мас.% цеолита P-ZRP, 8.0 мас.% цеолита REUSY, 4 мас.% цеолита USY, 56.5 мас.% каолина и 23.5 мас. % Al2O3 и SiO2.

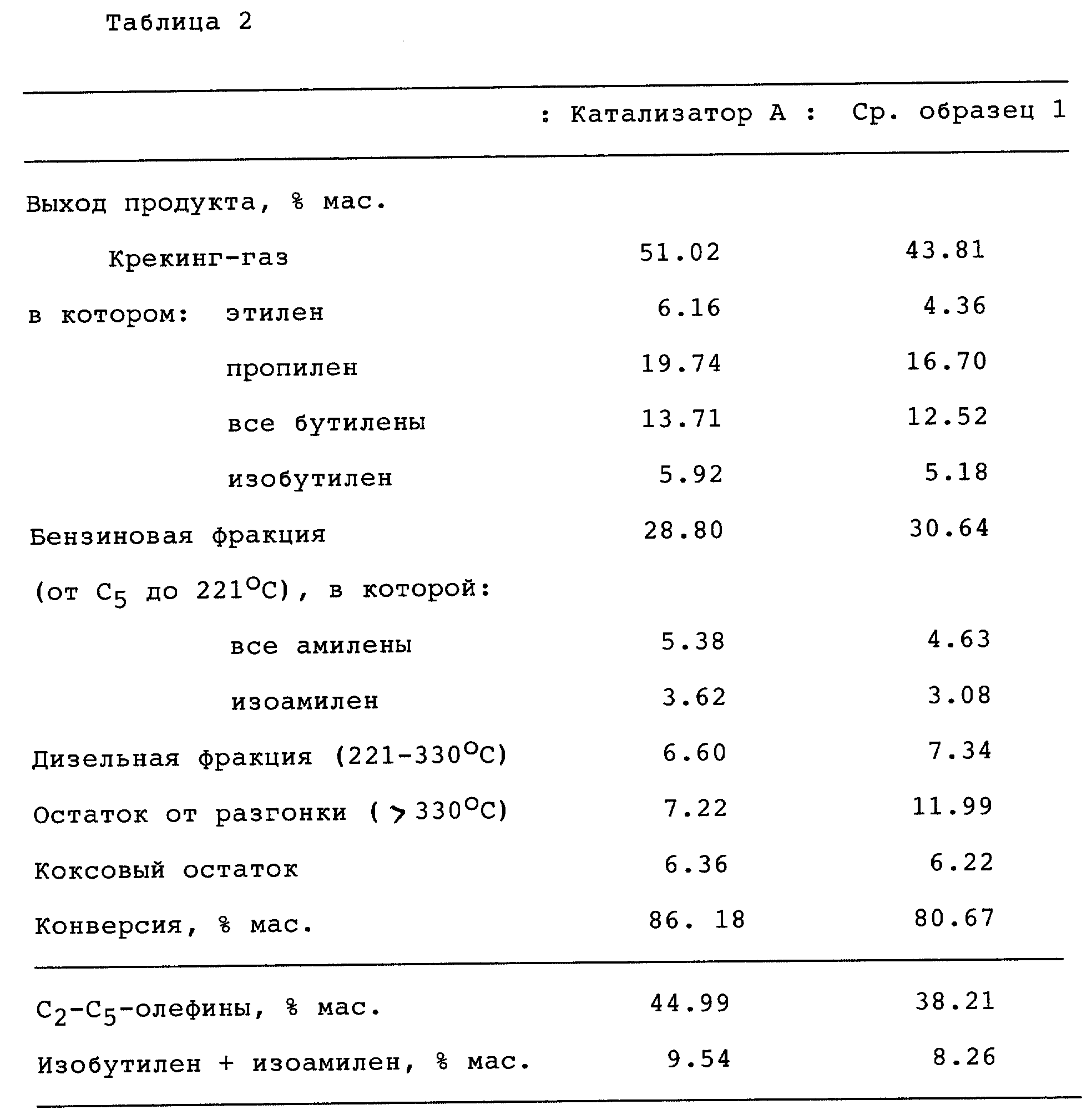

Пример 1

Этот пример

иллюстрирует способ получения легких олефинов в соответствии с настоящим изобретением, с использованием одного цеолита (P-ZRP), содержащего катализатор с полусинтетической матрицей.

Каталитическую конверсию проводят в стендовом реакторе с неподвижно-псевдоожиженным слоем катализатора с использованием Сырья A и Катализатора A при температуре 580oC и давлении 1.3• 105 Па при времени контакта 5 с. Весовое отношение катализатора к сырью составляет 5:1; весовое отношение пара к сырью составляет 0.2:1. Результаты испытаний приведены в таблице 2.

(Сравнительный пример 1). Для получения образца сравнительного катализатора 1 вместо цеолита P-ZRP используют цеолит H-ZSM-5. Этот катализатор использовался в патенте США U.S. 4980053 или в европейском патенте EP 305720A. В таблице 2 также перечислены результаты испытаний сравнительного образца 1 при рабочих условиях примера 1.

Приведенные в таблице 2 результаты показывают, что способ настоящего изобретения в тех же рабочих условиях обеспечивает более высокие выходы легких олефинов, в особенности пропилена, изобутилена и изоамилена, чем способы, описанные в изобретениях предшествующего уровня (патент США U.S. 4980053 или европейский патент EP 305720A).

Пример 2

Этот пример иллюстрирует способ получения легких олефинов в

соответствии с настоящим изобретением, с использованием катализатора, содержащего один цеолит (P-ZRP) с синтетической матрицей.

Каталитическую конверсию проводят в стендовом реакторе с неподвижно-псевдоожиженным слоем катализатора с использованием Сырья A и Катализатора B при рабочих условиях примера 1. Результаты испытаний приведены в таблице 3.

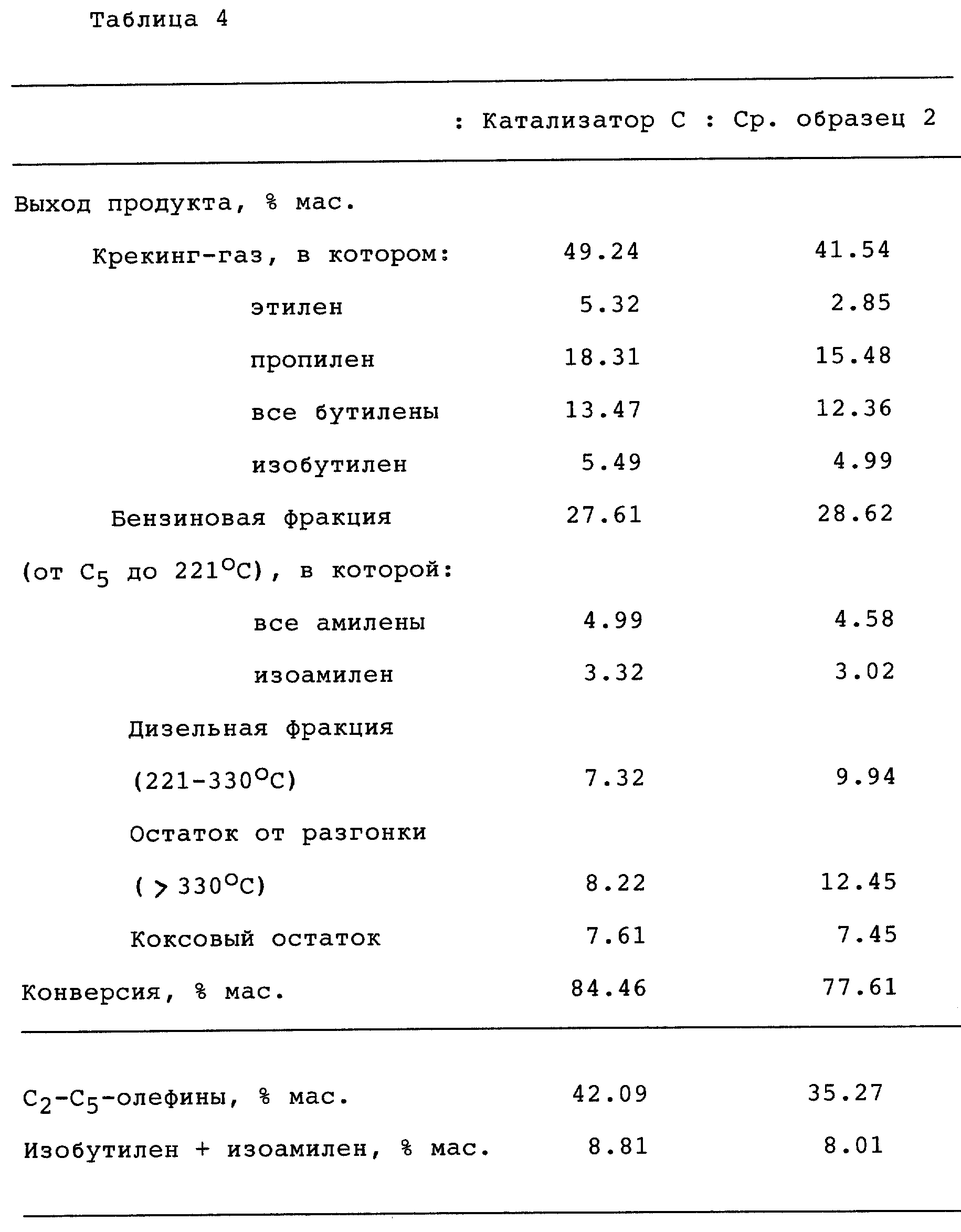

Пример 3

Этот пример иллюстрирует способ получения легких олефинов в соответствии с настоящим изобретением с использованием катализатора, содержащего два цеолита (P-ZRP и REY).

Каталитическую конверсию проводят в стендовом реакторе с неподвижно-псевдоожиженным слоем катализатора с использованием Сырья B и Катализатора C при рабочих условиях примера 1. Результаты испытаний приведены в таблице 4.

(Сравнительный пример 2). Для получения сравнительного образца катализатора 2 вместо цеолита P-ZRP используют цеолит Н-ZSM-5. Этот катализатор использовался в патенте США U.S. 4980053 или в европейском патенте EP 305720A. В таблице 4 также представлены результаты испытаний сравнительного образца 2 при рабочих условиях примера 3.

Приведенные в таблице 4 результаты показывают, что способ в соответствии с настоящим изобретением при тех же рабочих условиях обеспечивает более высокие выходы легких олефинов, в особенности пропилена, изобутилена и изоамилена, чем способы, описанные в изобретениях предшествующего уровня (патент США U.S. 4980053 или европейский патент EP 305720A).

Пример 4

Этот пример иллюстрирует способ

получения легких олефинов в соответствии с настоящим изобретением, с использованием катализатора, содержащего цеолит P-ZRP, цеолит USY и цеолит REUSY.

Каталитическую конверсию проводят в стендовом реакторе с неподвижно-псевдоожиженным слоем катализатора с использованием Сырья B и Катализатора G при температуре 500oC и давлении 1.4•105 Па при времени контакта 1.5 с. Весовое отношение катализатора к сырью составляет 6:1, весовое отношение пара к сырью составляет 0.05:1. Результаты испытаний приведены в таблице 5.

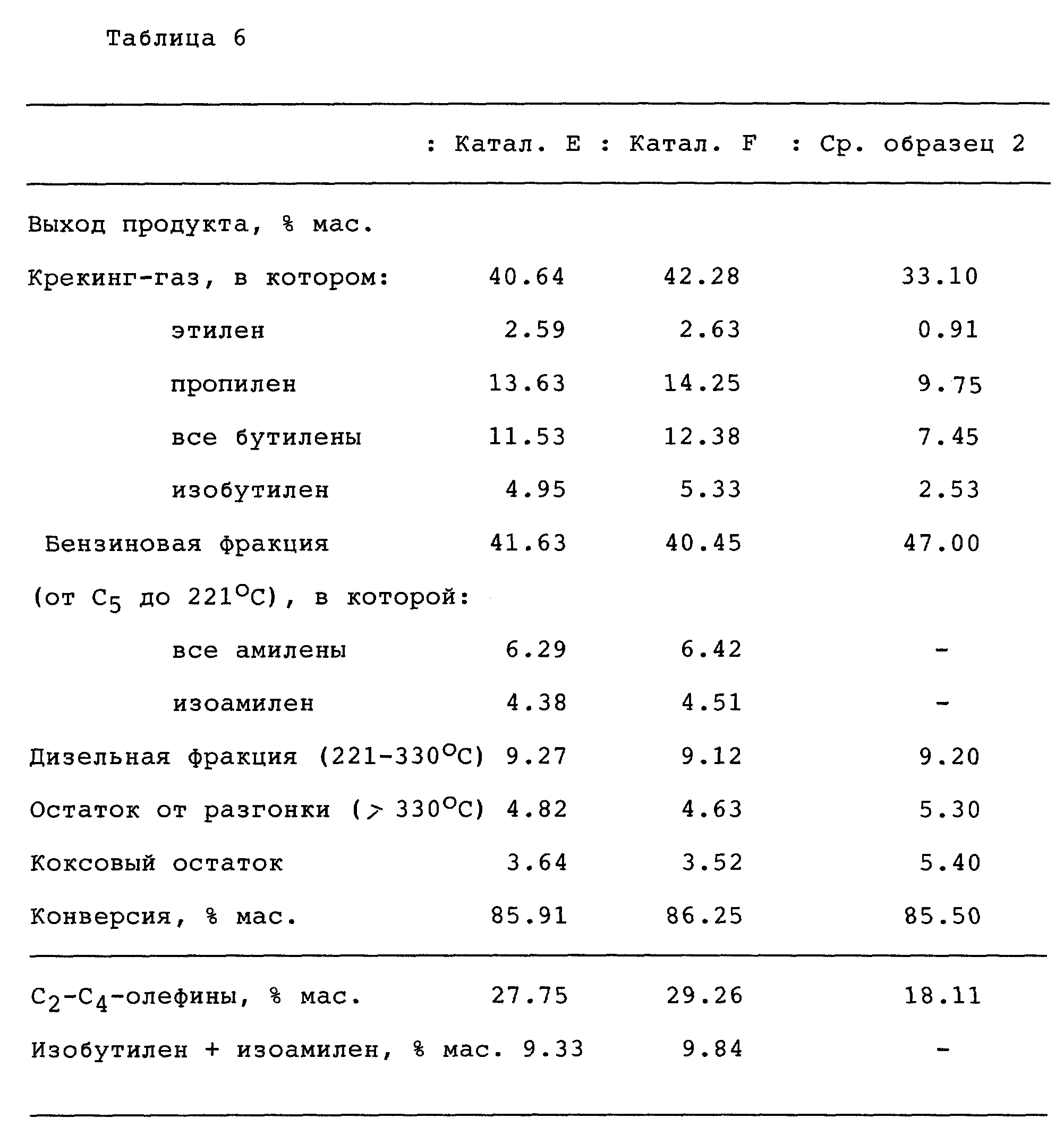

Пример 5

Этот пример иллюстрирует способ получения легких олефинов в соответствии с настоящим изобретением, с использованием катализатора, содержащего "тройной цеолит" (P-ZRP, цеолит Y-типа с высоким

содержанием двуокиси кремния и цеолита REY).

Каталитическую конверсию проводят в стендовом реакторе с неподвижно-псевдоожиженным слоем катализатора с использованием Сырья C и Катализатора E и F при температуре 515oC. Объемно-весовая скорость составляет 14 ч-1. Весовое отношение катализатора к сырью составляет 8:1, весовое отношение пара к сырью составляет 0.07:1. Результаты испытаний приведены в таблице 6.

(Сравнительный пример 3). Для получения сравнительного образца катализатора 3 вместо цеолита P-ZRP используют цеолит H-ZSM-5. Этот катализатор использовался в китайском патенте CN 1072203 A. В таблице 6 также представлены результаты испытания сравнительного образца 3 при рабочих условиях примера 5.

Приведенные в таблице 6 результаты показывают, что способ в соответствии с настоящим изобретением в тех же рабочих условиях обеспечивает более высокие выходы легких олефинов, в особенности изоолефинов, чем способы, описанные в изобретениях предшествующего уровня (патент CN 1072203 A).

Пример 6

Этот пример иллюстрирует способ получения легких олефинов в соответствии с

настоящим изобретением путем каталитической конверсии углеводородов нефти в реакторе с восходящим потоком.

Испытания проводят в пилотном реакторе с восходящим слоем непрерывного действия с рабочей системой регенерации с использованием Сырья A и Катализатора D и обработкой в режиме одного прохода. Сырье предварительно нагревают до 350oC и затем впрыскивают через входное отверстие реактора с восходящим слоем, а высокотемпературный пар подают в выходное отверстие подогревателя для предварительного нагрева и во входное отверстие реактора с восходящим слоем; весовое отношение пара к сырью составляет 0.1:1. Сырье контактирует с нагретым катализатором в реакторе с восходящим слоем и подвергается каталитической конверсии при температуре у выходного отверстия реактора 530oC и давлении 1.7•105 Па при времени контакта 2.3 с и весовом отношении катализатора к сырью 10:1. Выходящий из реактора поток, пар и отработанный катализатор разделяют быстрым разделением у выходного отверстия реактора с восходящим слоем, для получения легких олефинов, включая этилен, пропилен, изобутилен, изоамилен и жидкие продукты, а выходящий поток непрерывно разделяют. Отработанный катализатор непрерывно подают в отпарную колонну. После отпарки паром отработанный катализатор подают в регенератор, где он, взаимодействуя с газом, содержащим кислород, регенерируется, и горячий регенерированный катализатор отпаривают и затем рециркулируют в реактор для повторного использования. Результаты испытаний приведены в таблице 7.

Данные в таблице 7 показывают, что способ в соответствии с настоящим изобретением в условиях каталитического крекинга обеспечивает более высокие выходы изоолефинов, чем обычный способ каталитического крекинга, при котором выход изобутилена составляет 6.57 мас.%, выход изоамилена составляет 6.52 мас. % Более того, образуется бензиновая фракция с более высоким содержанием октана, со значениями MoN 82.0 и RON 95.4.

Пример 7

Этот пример иллюстрирует возможность использования вакуумного газойля, получаемого из различных типов сырой нефти, в качестве сырья в способе

получения легких олефинов в соответствии с настоящим изобретением.

Испытания проводят в стендовом реакторе с неподвижно-псевдоожиженным слоем c использованием Катализатора E при температуре 515oC и времени контакта 1 секунда. Весовое отношение катализатора к сырью составляет 8:1, весовое отношение пара к сырью составляет 0.05:1. Результаты испытаний приведены в таблице 8.

Пример 8

Пример иллюстрирует возможность использования углеводородов с различными пределами кипения в качестве сырья в способе получения легких олефинов в

соответствии с настоящим изобретением.

Испытания проводят в стендовом реакторе с неподвижно-псевдоожиженным слоем с использованием Катализатора E. Результаты испытаний приведены в таблице 9.

Реферат

Использование: нефтехимия. Сущность: углеводородное нефтяное сырье контактируют катализатором, содержащим цеолит с высоким содержанием двуокиси кремния, содержащим фосфор и редкоземельный элемент и имеющим структуру катализатора пентасил, в реакторе с подвижным катализатором и подвергают каталитическому превращению при температуре от 480 до 680°С и давлении от 1,2 • 105 до 4,0 • 105 Па при времени контакта от 0,1 до 6 с, весовом отношении катализатора к сырью от 4 : 1 до 20 : 1 и весовом отношении пара к сырью от 0,01 : 1 до 0,5 : 1. Технический результат - получение легких олефинов, предпочтительно этилена, пропилена, изобутилена и изоамилена с образованием в качестве побочного продукта высокооктанового бензина. 19 з.п. ф-лы, 9 табл.

Комментарии