Способ производства полностью керамического микроинкапсулированного ядерного топлива - RU2723561C2

Код документа: RU2723561C2

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к улучшенному способу формирования улучшенного ядерного топлива. Более конкретно, настоящее изобретение относится к способу промышленного производства устойчивого к авариям полностью керамического микроинкапсулированного топлива.

ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка имеет приоритет предварительной заявки на патент США номер 62/196975, опубликованной 25 июля 2015, полное содержание которой включено в настоящий документ по ссылке.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В последующем обсуждении предпосылок изобретения даются ссылки на конкретные структуры и/или способы, однако эти ссылки не следует считать указанием на то, что эти структуры и/или способы составляют уровень техники. Заявитель напрямую оставляет за собой право продемонстрировать, что такие структуры и/или способы не квалифицируются как уровень техники.

Промышленное ядерное топливо может иметь множество форм в зависимости от конкретного типа реактора, хотя по существу во всех промышленных энергетических реакторах в качестве исходного делящегося материала используется уран. Наиболее распространенным типом топлива являются таблетки оксида урана (UO2), заключенные в тонкую оболочку из сплава циркония, в легководном реакторе (LWR). Этот тип топлива используется в обоих вариантах LWR: в реакторах с водой под давлением (PWR) и в реакторах с кипящей водой (BWR). Эти таблетки UO2 массово производятся по традиционной керамической технологии. Как только получен порошок соответствующей чистоты и обогащения, его прессуют и затем спекают в присутствии водорода и придают ему окончательный размер посредством бесцентровой шлифовки. Очень похожий метод получения таблеток UO2 в циркалоевой оболочке используется при производстве топлива для канадского тяжеловодного реактора CANDU (Canada deuterium-uranium), хотя исходный порошок может включать в себя природный переработанный уран (RU) или смешанное оксидное топливо (MOX). CANDU и LWR составляют в настоящее время подавляющее большинство международного парка ядерных реакторов, что делает UO2 в циркалоевой оболочке наиболее распространенной системой ядерного топлива. Вероятно, циркалоевая оболочка этого топлива является первичным барьером для газообразных продуктов деления в этих системах LWR и CANDU.

В высокотемпературных газоохлаждаемых реакторах (HTGR), которые становятся значимой промышленной ядерной платформой, как с призматической, так и с шаровой конфигурацией ТВЭЛОВ, используется топливо, специально разработанное в качестве первичного барьера для удержания продуктов деления. Это достигается размещением слоев углерода, графита и SiC вокруг UO2 (или другого) топливного сердечника, так что SiC становится камерой высокого давления. Эта структура, известная как шаровое топливо TRISO (Tri-Structure Isotropic), сочетается со многими такими малыми сферами диаметром порядка ~ 1 мм, которые затем компактируются (спрессовываются) во вмещающую графитовую матрицу и затем используются в небольшом количестве промышленных энергетических реакторов. Основным преимуществом такого топлива с точки зрения безопасности является устранение циркалоевой оболочки, которая может вступать в реакцию с теплоносителем в условиях аварии.

В последнее время на основе TRISO была разработана форма топлива, которая, в отличие от помещения в графит в случае HTGR, упаковывается в прочную и непроницаемую матрицу из карбида кремния (SiC). Это сравнительно новое топливо на основе TRISO в матрице из SiC называется полностью керамическим микроинкапсулированным топливом (FCM). Смешивание множества частиц TRISO внутри такой матрицы из SiC позволяет получить два барьера для высвобождающихся продуктов распада, что значительно увеличивает безопасность ядерного топлива по сравнению со стандартным для LWR UO2 в циркалоевой оболочке или со стандартным для HTGR TRISO в графитовой оболочке.

Хотя TRISO для HTGR и FCM, возможно, имеют преимущество для безопасности ядерных систем, но как само TRISO, так и технология получения FCM являются более сложными по сравнению с получением UO2, что приводит или к несколько большей стоимости топлива, или, в случае FCM, к потенциальной непригодности для массового производства. До настоящего времени из-за относительно высоких температуры и давления, необходимых для производства FCM, горячее прессование было предпочтительным способом, но этот способ не подходит для массового производства в требуемых для ядерного топлива количествах. Кроме того, из-за гетерогенной природы топлива этап бесцентровой шлифовки, характерный для производства UO2 и современного способа производства FCM, представляет проблему, так как нежелательно подвергать сердечник TRISO внешним воздействиям. Следовательно, остается потребность в улучшенном способе формирования усовершенствованного ядерного горючего в форме полностью керамического микроинкапсулированного топлива на основе TRISO.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Обнаружено, что способ, такой как описанный ниже, позволяет осуществлять массовое производство топлива, включающего в себя TRISO, полностью микроинкапсулированного в керамику теоретической плотности. Соответственно, способ позволяет осуществлять массовое производство улучшенного ядерного топлива, содержащего два барьера для удержания продуктов деления и поэтому значительно улучшающего безопасность ядерного топлива по сравнению с другими видами ядерного топлива.

Один способ, позволяющий массово производить ядерное топливо, включающее в себя TRISO, полностью микроинкапсулированное в керамику теоретической плотности, содержит: обеспечение множества частиц трехструктурно-изотропического топлива; смешивание упомянутого множества частиц трехструктурно-изотропического топлива с керамическим порошком для образования смеси; помещение смеси в пресс-форму; и приложение тока к пресс-форме для спекания смеси в топливный элемент посредством спекания постоянным током.

В варианте осуществления согласно описанному выше способу способ дополнительно включает в себя добавление смеси в керамическую топливную втулку перед этапом помещения смеси в керамической топливной втулке в пресс-форму.

В варианте осуществления согласно описанному выше способу керамическая топливная втулка включает в себя карбид кремния (SiC).

В варианте осуществления согласно любому из описанных выше способов керамическая топливная втулка включает в себя тот же состав, что и керамический порошок.

В варианте осуществления согласно любому из описанных выше способов пресс-форма включает в себя больше одного параллельного отверстия, и способ включает в себя помещение смеси упомянутого множества частиц трехструктурно-изотропического топлива с керамическим порошком в каждое из отверстий.

В варианте осуществления согласно любому из описанных выше способов пресс-форма включает в себя более одного параллельного отверстия, и способ включает в себя помещение керамической топливной втулки, содержащей смесь упомянутого множества частиц трехструктурно-изотропического топлива с керамическим порошком в каждое из отверстий.

В варианте осуществления согласно любому из описанных выше способов пресс-форма содержит графит.

В варианте осуществления согласно любому из описанных выше способов топливный элемент имеет точный размер внешней части на протяжении всего процесса спекания, без дополнительной обработки, происходящей после процесса спекания, для получения точного размера внешней части.

В варианте осуществления согласно любому из описанных выше способов керамический порошок содержит карбид кремния (SiC).

В варианте осуществления согласно любому из описанных выше способов керамический порошок дополнительно содержит спекающие добавки.

В варианте осуществления согласно любому из описанных выше способов спекающие добавки содержат оксид алюминия или оксид редкоземельного металла или их комбинацию.

В варианте осуществления согласно любому из описанных выше способов оксид редкоземельного металла является оксидом иттрия.

В варианте осуществления согласно любому из описанных выше способов керамический порошок включает в себя спекающие добавки в количестве до 10 массовых процентов от всей массы керамического порошка.

В варианте осуществления согласно любому из описанных выше способов топливный элемент содержит квазистехиометрический SiC.

В варианте осуществления согласно любому из описанных выше способов полное время работы для формирования топливного элемента составляет менее часа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Теперь описаны будут варианты осуществления изобретения для примера со ссылкой на прилагаемые чертежи, на которых:

Фигура 1 представляет собой схематическое изображение, иллюстрирующее FCM топливо, которое будет обработано внутри мультитопливной пресс-формы.

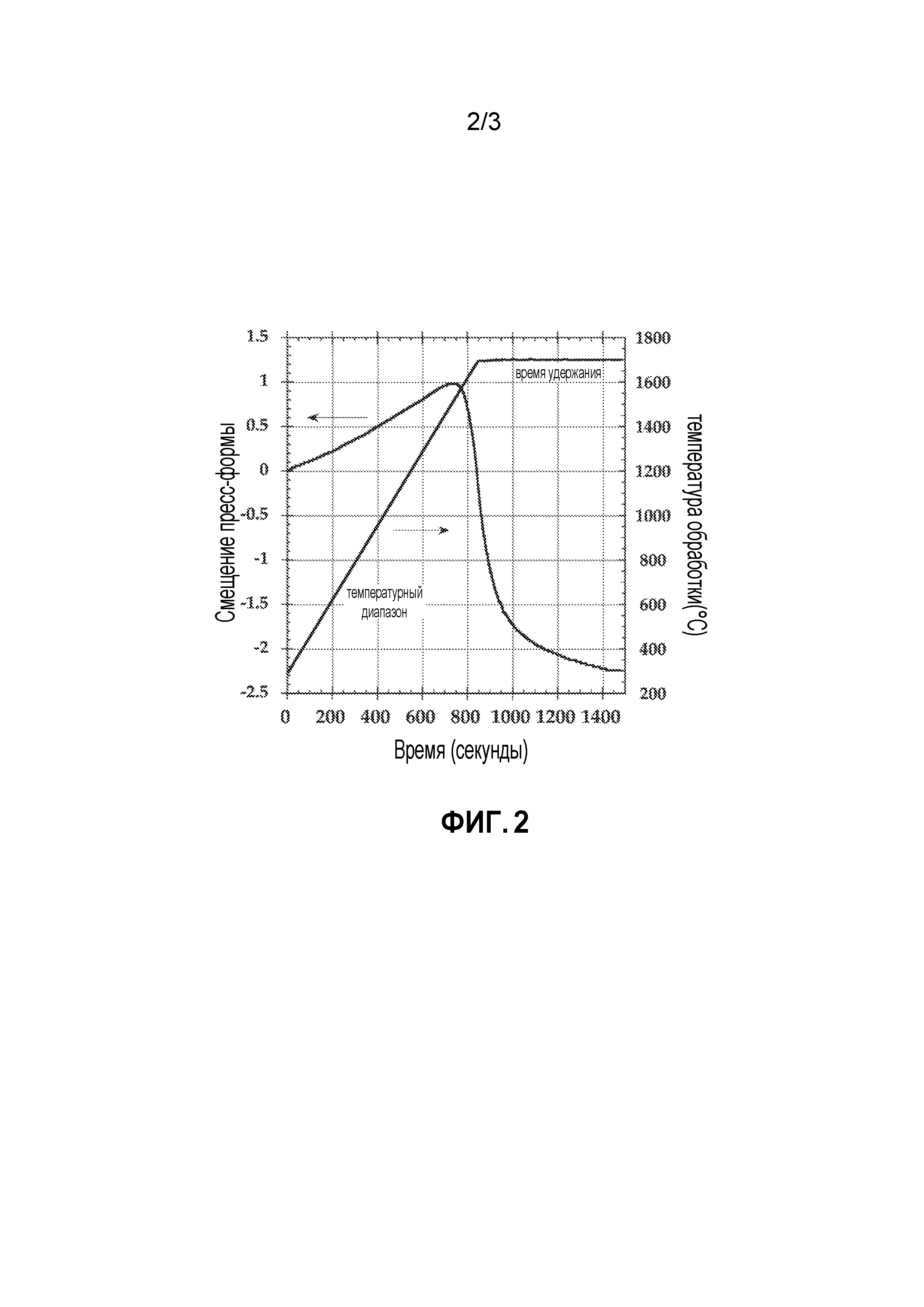

Фигура 2 представляет собой график, показывающий результаты компактирования прототипа FCM способом спекания постоянным током; и

Фигура 3 представляет собой СЭМ-микрофотографию FCM, полученного способом спекания постоянным током.

ПОДРОБНОЕ ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Нижеследующее подробное описание следует читать с опорой на прилагаемые чертежи, на которых одинаковые цифры обозначают одинаковые элементы.

Фигура 1 представляет собой схематическое изображение, иллюстрирующее формирование и обработку FCM в блоке мультитопливной пресс-формы. На фигуре 1 необработанный топливный элемент 1 включает в себя множество частиц 10 микроинкапсулированного топлива, смешанных с керамической матрицей 3. Упомянутое множество частиц 10 микроинкапсулированного топлива могут быть частицами трехструктурно-изотропического топлива (TRISO). Термин «частицы топлива TRISO», используемый здесь, относится к любому типу микрочастиц топлива, содержащих топливный сердечник и один или более слоев изотропических материалов, окружающих топливный сердечник. Только в качестве примера, топливная частица 10 может иметь диаметр около 1 миллиметра.

В варианте осуществления, показанном на фигуре 1, топливная частица 10 включает в себя топливный сердечник 11 в своем центре. Топливный сердечник может содержать делящиеся и/или воспроизводящие материалы (например, уран, плутоний, торий и т.д.) в форме оксида, карбида или оксикарбида. В конкретном варианте осуществления топливный сердечник 11 включает в себя низкообогащенный уран (НОУ) любой подходящей степени обогащения.

Когда топливный элемент используется для удаления и/или захоронения отходов, топливный сердечник 11 может альтернативно или дополнительно включать в себя трансурановые элементы (TRU) и/или продукты деления, экстрагированные или переработанные другим способом из отработавшего топлива.

Например, топливный элемент может использоваться для деструкции трансурановых отходов, полученных, например, из легководных реакторов или выведенного из эксплуатации ядерного оружия. В таком случае топливный элемент может включать в себя топливные сердечники 11, образованные из трансурановых элементов, экстрагированных из отработавшего топлива легководного реактора и/или внутреннего элемента ядерного оружия. Согласно конкретному варианту осуществления топливный элемент, сформированный описанными способами, может использоваться в качестве топлива в легководном реакторе для разрушения трансурановых отходов и в то же время для получения из него энергии.

Топливная частица 10, показанная на фигуре 1, также включает в себя четыре отдельных слоя, покрывающих топливный сердечник 11, а именно (1) пористый углеродный буферный слой 15; (2) внутренний пироуглеродный (PyC) слой 14; (3) керамический слой 13; и (4) внешний PyC слой 12.

Пористый углеродный буферный слой 15 окружает топливный сердечник 11 и служит резервуаром для приема накапливающихся газообразных продуктов деления, диффундирующих из топливного сердечника 11, и любой механической деформации, которую может испытывать топливный сердечник 11 в топливном цикле.

Внутренний PyC слой 14 может быть образован сравнительно плотным PyC и служит оболочкой для углеродного буферного слоя 15.

Керамический слой 13 может быть образован SiC и служит первичным барьером для продуктов деления и клапаном давления для топливного сердечника 11, задерживая газообразные и металлические продукты деления. Керамический слой 13 также обеспечивает полную структурную целостность топливной частицы 10.

В некоторых вариантах осуществления SiC в керамическом слое 13 может быть замещен или обогащен карбидом циркония (ZrC) или любым другим подходящим материалом, имеющим свойства, аналогичные свойствам SiC и/или ZrC.

Внешний PyC слой 12 защищает керамический слой 13 от химических воздействий во время работы и служит дополнительным диффузионным граничным слоем для продуктов деления. Внешний PyC слой 12 может также служить подложкой для скрепления с окружающей керамической матрицей 3.

Конфигурация и/или состав топливной частицы 10 не ограничиваются описанными выше вариантами осуществления. Напротив, следует понимать, что топливная частица в соответствии с настоящим описанием может включать в себя один или более дополнительных слоев, или может не содержать один или более слоев, в зависимости от требуемых свойств топливной частицы. Например, в некоторых вариантах осуществления топливная частица покрыта дополнительным керамическим слоем (то есть, слоем SiC) перед смешиванием с материалом матрицы.

В некоторых вариантах осуществления керамическая матрица 3 включает в себя порошок SiC, смешанный со спекающими добавками, и может быть суспензией на основе порошка, керамической суспензией для пленочного литья или любой другой смесью, известной из области техники. Перед смешиванием топливные частицы 10 могут быть покрыты подходящим материалом для защиты поверхности. Порошок SiC может иметь средний размер менее 1 мкм и/или удельную площадь поверхности более 20 м2/г. Для примера, размер порошка SiC может быть в диапазоне от примерно 15 нм до примерно 51 нм при среднем размере частицы примерно 35 нм.

Во время или перед смешиванием спекающие добавки, такие как, например, оксиды алюминия или оксиды редкоземельных металлов, например, Y2O3, по отдельности или в комбинации, могут быть добавлены к порошку SiC и/или нанесены на поверхность порошка SiC. В некоторых вариантах осуществления количество спекающих добавок составляет до 10 массовых % или в некоторых других вариантах осуществления от 6 массовых % до 10 массовых %. При смешивании с топливными частицами 10 материал прекурсора на основе SiC, содержащий порошок SiC, может иметь множество физических состояний (например, порошок, жидкость, взвесь и так далее) в зависимости от используемого способа смешивания и/или производства.

Небольшой размер или большая удельная площадь поверхности порошка SiC, а также ограниченная массовая доля спекающих добавок позволяют сформировать высококристаллическую матрицу SiC с близкой к теоретической плотностью при условиях, достаточных для обеспечения целостности топливных частиц 10. Матрица SiC создает дополнительный барьер для продуктов деления, способных выделяться при нормальной работе и при аварийных температурах и загрязнять теплоноситель реактора. Матрица SiC также помогает хранить продукты деления после утилизации.

Например, фигура 3 показывает микроскопическое частичное сечение топливного элемента 20, произведенного способом, содержащим описанные здесь способы. Как видно из фигуры, топливный элемент 20 имеет очень чистые поверхности раздела между топливными частицами 10 и керамической матрицей 3. Далее, керамическая матрица 3 имеет очень низкую пористость (например, микропористость только примерно 3-4%), формируя непроницаемый для газа барьер, являющийся вторичным барьером для продуктов деления/диффузии актинидов и другой радиоактивности, испускаемой топливными частицами 10.

Кроме того, керамическая матрица 3 имеет очень малую проницаемость для гелия (например, порядка от 10-10 до 10-11 м2/с), что существенно ниже, чем у графита, и делает ее особенно подходящей для газоохлаждаемого реактора, в котором гелий используется в качестве теплоносителя. Малая проницаемость керамической матрицы 3 также может гарантировать удержание газообразных продуктов деления.

Дополнительно, топливный элемент 1, получаемый описанными здесь способами, имеет по существу более высокую теплопроводность, чем топливный элемент из UO2. Большая теплопроводность имеет много положительных эффектов. Например, большая теплопроводность позволяет ядерному реактору работать при более высокой температуре. Работа реактора при более высокой температуре может увеличить эффективность и удельную мощность, что позволило бы уменьшить размер реактора. При большей теплопроводности также возможно увеличить глубину выгорания топливного элемента при сохранении целостности всего топлива. Более того, как кратко упоминалось выше, большая глубина выгорания может не только снизить полный объем отходов, но и снижает риск распространения ядерного оружия и возможность диверсии. Далее, топливо с высокой теплопроводностью может претерпевать менее серьезные колебания температуры в условиях аварии, такой как авария с потерей теплоносителя. В условиях работы легководного реактора не ожидается миграции продуктов деления (включая газы) наружу из топливных частиц TRISO и матрицы SiC.

Далее, керамическая матрица 3 имеет более высокую прочность на разрыв, большее сопротивление излучению и меньшее распухание топлива, чем графит или UO2. Комбинация лучших радиационных показателей и лучшей теплопроводности может привести к лучшим механическим свойствам по сравнению с топливным элементом из графита или UO2. В некоторых вариантах осуществления получившаяся керамическая матрица 3 считается квазистехиометрической, устойчивой к излучению формой SiC, позволяющей топливному элементу быть стабильным в могильнике при прямом захоронении даже после существенной глубины выгорания (например, 60-99% выгорания).

Как упоминалось выше, предшествующие способы производства топливного элемента, содержащего топливные частицы и керамическую матрицу, включают в себя горячее прессование смеси топливных частиц и керамической матрицы. Например, смесь должна быть подвергнута давлению близкому, но не превышающему 10 МПа, и температуре, близкой, но не превышающей 1850°C, для получения непрерывной, не имеющей пор, крупнозернистой керамической матрицы, окружающей частицы TRISO, остающиеся цельными и тесно связанными с внешней керамической матрицей. После горячего прессования топливный элемент обрабатывают для получения окончательной конфигурации. Обработка обычно включает в себя этап бесцентрового шлифования, как и обработка UO2. Кроме того, как упоминалось выше, из-за гетерогенной природы топливного элемента этап шлифования может нежелательным образом воздействовать на сердечник TRISO.

В описанных здесь вариантах осуществления способа не требуется дальнейшая обработка, такая как этап шлифования, благодаря тому, что заготовка уже имеет окончательную конфигурацию. Заготовка, или необработанный топливный элемент 1, показанный на фигуре 1, включает в себя топливные частицы 10, смешанные с керамической матрицей 3 внутри керамической топливной втулки 2, которая также показана в виде трубки. Следует отметить, что возможны и другие формы, такие как цилиндрическая таблетка, сфера или продольный стержень, в зависимости от типа и/или условий работы ядерного реактора, в котором предполагается использование топливного элемента.

Керамическая топливная втулка 2 может быть изготовлена, например, из SiC того же происхождения, что и керамическая матрица, или из графита ядерного класса. Альтернативно, керамическая топливная втулка может включать в себя волокна SiC или заготовку промежуточной плотности из нано-порошка SiC. Если керамическая топливная втулка представляет собой заготовку промежуточной плотности из нано-порошка SiC, то составляющие нано-порошка будут содержать в себе такие же количества оксидов алюминия или иттрия, что и керамическая матрица. В некоторых вариантах осуществления нано-порошка SiC керамической топливной втулки порошок SiС несколько больше порошка SiC керамической матрицы для замедления потока во время спекания и, следовательно, замедления перемещения TRISO через эту внешнюю стенку.

Толщина стенки керамической топливной втулки определяется структурными характеристиками топлива и нейтронными характеристиками реактора. В некоторых вариантах осуществления толщина стенки составляет 0,5 мм или более. Когда необходимы более жесткие структуры, толщина стенки может быть увеличена до 2 мм. Использование керамических топливных втулок позволяет избежать необходимости финишной обработки.

Смесь топливных частиц 10 и керамической матрицы 3 может быть однородной или иметь слоистую структуру, в которой верхний и нижний слои смеси не содержат топливных частиц. Пример такой слоистой структуры показан на фигуре 1 ссылочной позицией 3A, относящейся к центральной области заготовки или необработанного топливного элемента 1, содержащего топливные частицы вместе с порошком керамической матрицы, и ссылочной позицией 3B, относящейся к верхней и нижней областям, которые не содержат топливных частиц. В некоторых вариантах осуществления номинальная толщина слоев 3B равна или близка к толщине стенки керамической топливной втулки. Например, номинальная толщина слоев 3B составляет от 0,5 до 2 мм.

В некоторых вариантах осуществления слои 3B, при наличии, могут выступать в качестве слоя, имеющего меньшее количество спекающей добавки в целях компактности теплоносителя реактора. Содержание спекающей добавки может быть равно нулю. В некоторых вариантах осуществления слои 3B, при наличии, могут обеспечивать дополнительную безопасность топлива, увеличивая длину пути миграции продуктов деления до достижения ими свободной поверхности топлива.

Заготовку или необработанный топливный элемент 1 уплотняют, помещая его в устойчивую к многократному прессованию пресс-форму 4 для дальнейшей обработки. На фигуре 1 устойчивая к многократному прессованию пресс-форма 4 содержит множество параллельных отверстий для заготовок или необработанных топливных элементов 1. Пресс-форма способна удерживать для сжатия несколько заготовок или необработанных топливных элементов 1 одновременно, значительно снижая время обработки благодаря параллельной обработке образцов. Например, полное время работы для производства топливных элементов с использованием вариантов осуществления описанных здесь способов составляет менее часа. В некоторых вариантах осуществления общее время работы составляет менее 45 минут. В некоторых других вариантах осуществления полное время работы составляет не более 35 минут. Дополнительно, благодаря удержанию для сжатия несколько заготовок или необработанных топливных элементов в параллельных отверстиях единственной пресс-формы, одинаковое топливо отвечает требованиям поточного производства. В некоторых вариантах осуществления пресс-форма выполнена из графита.

После загрузки устойчивой к многократному прессованию пресс-формы 4 ее помещают в систему спекания постоянным током. Система спекания постоянным током, функционально похожая на систему искрового плазменного спекания, пропускает ток через пресс-форму 10 и в меньшей степени через заготовки или необработанные топливные элементы 1, быстро достигая целевой температуры управляемым способом.

В некоторых вариантах осуществления параметры системы спекания постоянным током являются управляемыми для получения топливного элемента с плотностью оболочки 3,22 г/см3 (близкой к теоретической). Один такой параметр включает в себя смещение пресс-формы, что включает в себя относительное первое расширение при термическом расширении холоднопрессованного порошка и последующее сжатие с началом процесса спекания. В способе полное смещение пресс-формы зависит от начальной плотности холодного прессования, и конечный продукт оказывается имеющим плотность, близкую к теоретической, в широком диапазоне исходных плотностей порошков, прессуемых методом холодного прессования. По этой причине в некоторых вариантах осуществления исходное давление холодного прессования выбирают равным 5-10 МПа, чтобы избежать разрушения керамической оболочки частицы TRISO. Другой параметр включает в себя диапазон температур. В методах горячего прессования уровня техники диапазон температур примерно равен 10°C/мин. Тем не менее, способом спекания постоянным током можно получить идентичную микроструктуру матрицы и близкую к теоретической плотность при скоростях нагрева более 10°C/мин. Например, скорость нагрева может быть более 40, 50 или 70°C/мин, и менее 200, 180, 160 или 150°C/мин. В некоторых вариантах осуществления диапазон температур или скорость нагрева составляет от 70 до 150°C/мин. Еще один вариант осуществления представляет собой поддержание температуры во время процесса спекания постоянным током. В некоторых вариантах осуществления удерживаемая температура составляет от 1650 до 1900°C, или от 1700 до 1800°C в более конкретных вариантах осуществления.

Пример

Фигура 2 показывает температурный диапазон и смещение пресс-формы показательного топлива, достигшего плотности оболочки 3,22 г/см3 (близкой к теоретической). В этом цикле была выбрана температура обработки, равная 1700°C, а время удержания составило 10 минут при приложенном давлении 5 МПа. Полное время работы, включая удаление и охлаждение FCM-детали, составило 35 минут, что является выигрышным в сравнении с несколькими часами для получения FCM способом горячего прессования.

Будучи показанными на отдельных чертежах, любые свойства, проиллюстрированные и описанные здесь одной фигурой или одним вариантом осуществления, могут быть заменены или добавлены к любым другим вариантам осуществления, описанным выше.

Хотя изобретение описано со ссылкой на предпочтительные варианты осуществления, специалисты в данной области техники поймут, что могут быть сделаны дополнения, исключения, модификации и замены без отступления от объема изобретения, определяемого прилагаемой формулой изобретения.

Реферат

Изобретение относится к способу производства полностью керамического микроинкапсулированного ядерного топлива, используемому в тепловыделяющем элементе ядерного реактора. Предусмотрено обеспечение множества частиц трехструктурно-изотропического топлива, причем частицы трехструктурно-изотропического топлива содержат топливное ядро, пористый углеродный буферный слой, внутренний пироуглеродный слой, керамический слой и внешний пироуглеродный слой; смешивание упомянутого множества частиц трехструктурно-изотропического топлива с керамическим порошком с образованием смеси; помещение смеси в пресс-форму; и приложение тока к пресс-форме для спекания смеси в топливный элемент посредством спекания постоянным током. Техническим результатом является повышение эффективности использования топлива. 14 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения смешанного топлива, содержащего уран и по меньшей мере, один актинид и/или лантанид с использованием катионообменной смолы

Комментарии