Способ получения смешанного топлива, содержащего уран и по меньшей мере, один актинид и/или лантанид с использованием катионообменной смолы - RU2516282C2

Код документа: RU2516282C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения смешанного топлива, т.е. топлива, содержащего как уран, так и, по меньшей мере, один актинид, в частности, младший актинид и/или лантанид с использованием катионообменной смолы.

Данный способ находит применение в области разработки нового ядерного топлива, которое можно использовать для изготовления цилиндрических ТВЭЛов, предназначенных для многих типов ядерных реакторов или для проведения экспериментов по ядерной трансмутации, в особенности, для возвращения в цикл долгоживущих элементов, таких, как младшие актиниды.

Известный уровень техники

В большинстве случаев, ядерное топливо, используемое в активной зоне ядерного реактора, выполняет функцию генерации энергии в форме тепла, выделяемого при делении радионуклидов, в частности, урана, плутония, тория, при облучении нейтронами.

Среди видов топлива, разработанных в предыдущие годы, можно упомянуть следующие:

- простое топливо, т.е. топливо, содержащее один радиоактивный элемент, например, простые оксиды, такие, как UO2;

- смешанное топливо, т.е. топливо, содержащие, по меньшей мере, два радиоактивных элемента, как например, смешанные оксиды на основе урана и тория или новые смешанные оксиды МОХ типа на основе урана и плутония.

Простое топливо типа UO2 обычно получают способом, включающим следующие стадии:

- стадию добычи урансодержащих руд;

- стадию дробления и размалывания добытых руд с.последующей стадией растворения руды по щелочной или кислотной схеме для извлечения из нее урана;

- стадию концентрирования полученного раствора для получения желтого порошка, так называемого «желтого кека», который содержит около 75% оксида урана;

- стадию превращения оксида урана в тетрафторид урана UF4 и затем в гексафторид урана UF6;

- стадию обогащения гексафторида урана по урану 235;

- превращение обогащенного гексафторида урана в порошок оксида урана; и

- стадию прессования полученного порошка для формирования таблеток и последующую стадию спекания для их уплотнения.

В результате ядерных реакций из урана образуется некоторое количество долгоживущих радионуклидов, таких, как плутоний и младшие актиниды, например, америций и кюрий. Плутоний повторно используют в качестве ядерного топлива, а для младших актинидов предполагается трансмутация в короткоживущие радионуклиды.

С целью повышения ценности плутония было разработано новое топливо, для получения которого оксид плутония вводили в оксид урана, причем данное новое топливо называется MOX-топливом.

Более точно, данное топливо MOX типа содержит и оксид урана и оксид плутония, причем плутоний образуется в ядерных реакторах при захвате нейтронов ураном 238 и, следовательно, появляется в результате переработки облученного ядерного топлива, в то время как уран имеет природное происхождение.

MOX топливо обычно получают двумя путями:

- первый способ, который можно описать как «прямое совместное размалывание», в котором UO2 и PuO2 смешивают непосредственно в заданном соотношении и совместно размалывают для достижения заданного содержания плутония, т.е. такого содержания плутония, которое достигается в конце изготовления топлива;

- второй способ, который объединяет стадии размалывания и разбавления, в котором вначале получают первичную порошкообразную смесь, «сверхобогащенную» по плутонию относительно заданного содержания, которую затем вторично разбавляют добавлением диоксида урана.

В отношении двух типов топлива, указанных выше, и традиционных путей их получения можно заметить, что оба они основаны на порошковой металлургии, в ходе применения которой могут возникать проблемы управления процессом в изолированной радиоактивной среде.

Таким образом, авторы данного изобретения ставят своей целью предложить способ получения. смешанного топлива, содержащего дополнительно к урану другие актиниды и/или лантаниды, конкретно, младшие актиниды, такие, как америций, кюрий и нептуний, особенно с применением стадий смешивания в жидкой среде.

При условии, когда вводимые элементы являются младшими актинидами, это позволит непосредственно использовать в данном способе жидкие потоки, содержащие указанные актиниды, и в особенности избежать необходимости обращения с порошками, содержащими эти элементы.

Сущность изобретения

Таким образом, первый объект изобретения относится к способу получения топлива на основе оксида, карбида и/или оксикарбида, содержащего уран и, по меньшей мере, один актинид и/или лантанид, включающему следующие стадии:

- стадию получения исходного раствора, представляющего собой азотнокислый раствор, содержащий указанный актинид и/или лантанид в форме нитратов и уран в форме гидроксидного комплекса уранилнитрата;

- стадию пропускания указанного раствора через катионообменную смолу, содержащую карбоксильные группы, с помощью которых смола сорбирует актинид и/или лантанид в форме катионов и уран в форме уранила;

- стадию термообработки указанной смолы для получения указанного топлива.

Таким образом, способ изобретения является способом, который не включает операции порошковой металлургии для объединения урана, по меньшей мере, с одним актинидом и/или лантанидом, а также вытекающие отсюда недостатки, а использует возможности катионообменной смолы, содержащей карбоксильные группы, сорбировать и катионы уранила и катионы актинида и/или лантанида, при этом сорбция завершается обменом между протонами карбоксильных групп и катионами уранила и катионами актинида и/или лантанида, содержащимися в исходном растворе.

Авторы изобретения неожиданно обнаружили, что упомянутые выше смолы обладают способностью к групповой совместной сорбции катионов уранила и катионов актинида и/или лантанида, при условии, что комплекс уранилнитрата представляет собой гидроксикомплекс. Соотношение между катионами уранила и катионами актинида и/или лантанида исходного раствора сохраняются в смоле после прохождения указанного раствора, вследствие отсутствия селективности в отношении последних. Таким образом, приготовление исходного раствора позволяет обеспечить соотношение элементов, которое будет находиться в топливе после осуществления способа.

Данный способ также обладает преимуществом, состоящем в отсутствии ионов аммония, с которыми сложно обращаться в радиоактивной среде. Тем самым упрощается возвращение в цикл элюатов.

Настоящий способ используют для получения топлива, дополнительно содержащего уран, актиниды в степенях окисления (III), (V) и (VI), а также лантаниды в степени окисления (III).

Более точно, способ данного изобретения можно применять для получения топлива, содержащего дополнительно к урану, по меньшей мере, один младший актинид, такой, как америций, кюрий и/или нептуний, а также их смеси. В данной схеме источником младших актинидов может быть поток, предназначенный для гидрометаллургической регенерации отработанного топлива.

Еще более точно, способ настоящего изобретения можно применять для получения топлива, содержащего дополнительно к урану америций (III) или неодим (III).

Понятно, что когда топливо, полученное согласно способу настоящего изобретения, предполагают использовать в ядерных реакторах для производства энергии, долю актинидов и/или лантанидов, отличных от урана, будут определять таким образом, чтобы не ухудшить свойства делящегося урана.

Первая стадия данного способа состоит в получении исходного раствора, предназначенного для пропускания через катионообменную смолу, содержащую карбоксильные группы.

Данный исходный раствор можно приготовить следующим путем:

- получением первого азотнокислого раствора, содержащего нитрат указанного актинида и/или лантанида, например, раствор нитрата неодима (III) или америция (III);

- введением заданного количества оксида урана UO3 или необязательно U3O8, в указанный первый раствор, причем данное количество вводят с целью образования гидроксидного комплекса уранилнитрата формулы UO2(NO3)2-x(OH)x, где x≤1, например, гидролизованного на 25% комплекса уранилнитрата формулы UO2(NO3)1,5(OH)0,5;

- стадией перемешивания полученного раствора, предпочтительно при комнатной температуре необязательно с последующей стадией фильтрации.

Согласно альтернативному варианту, исходный раствор можно приготовить введением заданного количества триоксида урана в первый раствор, содержащий нитрат указанного актинида и/или лантанида, а также уранилнитрата или азотной кислоты для получения требуемого количества урана и гидроксидного комплекса уранилнитрата формулы UO2(NO3)2-х(OH)x, где x≤1.

Важно, чтобы катион уранила также находился в форме гидроксидного комплекса уранилнитрата, так как авторами изобретения было показано, что в присутствии данного комплекса реализуется механизм обмена между смолой и катионами, присутствующими в исходном растворе. Присутствие данного комплекса в исходном растворе значительно увеличивает вероятность протекания совместного ионного обмена катионов уранила и катионов актинида и/или лантанида с протонами катионообменной смолы при прохождении через нее исходного раствора.

Указанное заданное количество триоксида урана, которое вводят в первый раствор, определяют таким образом, чтобы мольное отношение количества молей нитрат-ионов к количеству молей урана было менее 2.

Например, в случае гидролизованного на 25% комплекса уранилнитрата формулы UO2(NO3)1,5(OH)0,5, уравнение реакции образования данного комплекса может быть следующим:

3UO2(NO3)2+UO3+H2O→4UO2(NO3)1,5(OH)0,5

В качестве примера, для получения такого комплекса исходя из раствора нитрата америция, содержащего а молей азотной кислоты, можно растворить (a/R) молей оксида урана, при этом R является количеством молей нитратов, связанных с ураном (т.е. в данном случае 1,5).

Следующая стадия заключается в прохождении исходного раствора через катионообменную смолу, содержащую карбоксильные группы, для осуществления сорбции катионов уранила и катионов актинида и/или лантанида.

Используемые смолы обычно имеют вид полимерных гранул, включающих способные к обмену группы, в данном случае, карбоксильные группы, несущие протоны H+. Смолы, используемые в настоящем изобретении, могут быть смолами, являющимися продуктами (со)полимеризации (мет)акриловой кислоты или акрилонитрила со сшивающим агентом, конкретно с дивинилбензолом (ДВБ).

В случае акрилонитрила стадию гидролиза -CN групп до карбоксильных групп необходимо осуществлять после полимеризации.

Промышленные смолы, которые можно использовать для применения в способе настоящего изобретения, могут быть смолами, поставляемыми фирмой Rohm & Haas, как, например, смолы марки IMAC HP 333.

До пропускания исходного раствора выбранную катионообменную смолу можно подвергнуть одной или нескольким стадиям обработки, среди которых можно упомянуть следующие:

- стадию калибровки во влажном состоянии с целью выделения фракции с требуемым размером зерна, например, фракции, с размерами зерна в пределах от 600 до 800 мкм;

- по меньшей мере, одну стадию промывки с применением цикла кислотно-основной обработки аммиаком и азотной кислотой с последующей стадией отмывки деминерализованной водой;

- стадию сушки после стадии отмывки;

- стадию сортировки по форме с целью удаления дробленых или несферических частиц, данную стадию можно осуществлять на наклонном столике.

Следует указать, что целью упомянутой выше стадии промывки является очистка смолы и полное удаление из нее остаточных соединений синтеза. Так, сорбция аммонийных групп по реакции нейтрализации протонов карбоксильных групп может вызывать набухание смолы, облегчая доступ промывной воды к порам смолы. Пропускание азотной кислоты позволяет затем осуществить замещение аммонийных групп протонами H+ для возвращения карбоксильных групп в исходное состояние.

Затем смолу, при необходимости обработанную, преимущественно обильно смачивают и помещают в колонку с целью формирования слоя частиц смолы, предназначенного для приема исходного раствора.

Стадия пропускания исходного раствора через смолу обычно состоит в его свободном протекании через слой за счет фильтрации и в получении элюата на выходе из слоя. Во время данного пропускания в смоле, содержащей карбоксильные группы, постепенно происходит обмен ее протонов на катионы уранила и катионы актинида и/или лантанида. Значение pH элюата резко снижается после начала обмена со смолой в протонированной форме (т.е., содержащей карбоксильные группы -COOH). Затем он снова повышается, пока не достигает уровня pH на входе загрузки, и это означает, что обмен завершен и смола насыщена катионами металлов. Следовательно, можно прекратить пропускание данного исходного раствора через смолу. Иными словами, обмен происходит по мере прохождения исходного раствора через смолу до тех пор, пока концентрация в элюате не становится идентичной концентрации в исходном растворе.

В ходе осуществления способа получаемый элюат можно подвергать рециклу, например, после регулировки кислотности элюата добавлением азотной кислоты, необязательно, растворения оксида урана в растворе и, при необходимости, добавления раствора нитрата актинида и/или лантанида, с целью получения нового исходного раствора, предназначенного для пропускания через смолу.

После стадии пропускания исходного раствора способ изобретения может включать стадию промывки смолы деминерализованной водой, в основном, для вытеснения исходных компонентов, остающихся в порах смолы.

Данный способ может включать стадию сушки смолы при температуре около 100°C, например, при 105°C, для испарения воды, присутствующей в порах смолы.

Затем согласно изобретению, смолу с образовавшимся комплексом подвергают термообработке при температуре, достаточной для образования оксида, карбида и/или оксикарбида, содержащего уран и, по меньшей мере, один актинид и/или лантанид.

Данная обработка обычно содержит стадию карбонизации, предназначенную для удаления органической основы смолы. Данная стадия карбонизации может проходить при температуре до 1000°C, ее можно осуществлять в атмосфере воздуха, если цель заключается в полном удалении углерода, или в инертной атмосфере, если цель заключается в сохранении части углерода. Данную стадию карбонизации обычно осуществляют в трубчатой печи. По окончании стадии топливо обычно имеет вид оксида или однородной смеси оксида металла и углерода.

За стадией карбонизации может следовать стадия восстановления (которое можно описать как углетермическое восстановление), чтобы при необходимости превратить оксид, смешанный с углеродом, образующимся на конечном этапе стадии карбонизации в инертной атмосфере, в карбид и/или оксикарбид.

Данную стадию восстановления можно осуществить двумя способами:

- либо нагреванием выше температуры карбонизации, например, при температуре 1600-1800°C, при которой наблюдается выделение монооксида углерода, причем данный оксид углерода восстанавливает оксид в карбид и удаляется преимущественно продувкой инертным газом;

- либо нагреванием материала, полученного карбонизацией в атмосфере инертного газа, в восстановительной атмосфере, например, в атмосфере водорода.

Полученное топливо обычно имеет вид микросфер, которым можно придавать соответствующую форму в зависимости от предполагаемого применения.

Второй объект настоящего изобретения относится к топливу, которое можно получить способом данного изобретения.

Данное топливо может быть предназначено для использования в ядерных реакторах с целью производства энергии делением ядер урана. В данном случае долю актинидов и/или лантанидов, отличных от урана, определяют таким образом, чтобы не ухудшить свойства делящегося урана. Указанная доля может, как правило, находиться в пределах до 20% ат. по отношению к общему количеству атомов топлива.

В дополнение к тому, что топливо настоящего изобретения можно использовать в качестве топлива в реакторах, предназначенных для производства тепла, посредством которого можно генерировать электричество, топливо настоящего изобретения можно также использовать в качестве мишеней для трансмутации, с целью проведения экспериментов по трансмутации, для будущего применения, в частности, это способ обращения с младшими актинидами.

Другие признаки и преимущества настоящего изобретения станут более очевидными после прочтения дополнительного описания, представленного ниже, которое относится к примерам получения смешанного топлива, содержащего уран и америций (III) (пример 1) или содержащего уран и неодим (III) (пример 2).

Несомненно, последующие примеры даны только в качестве иллюстрации предмета изобретения и не должны служить для его ограничения.

Краткое описание чертежей

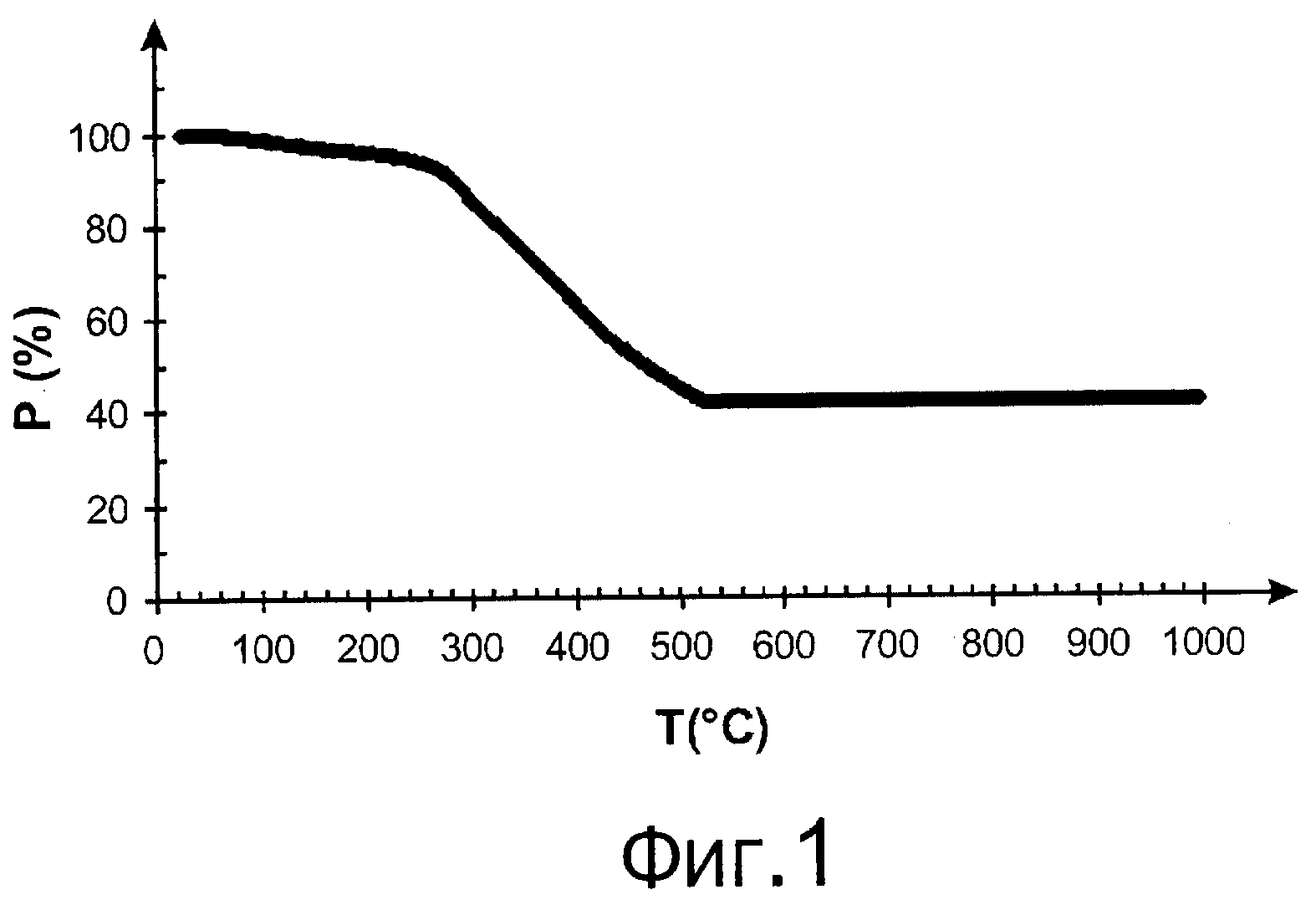

Фиг.1 представляет график термограммы, отображающей ход потери массы P (в %) в зависимости от температуры карбонизации T (в °C) насыщенной смолы на воздухе согласно примеру 1.

Фиг.2 представляет график термограммы, отображающей ход потери массы P (в %) в зависимости от температуры карбонизации T (в °C) насыщенной смолы в аргоне согласно примеру 1.

Фиг.3 представляет фотографию, полученную при помощи сканирующего электронного микроскопа, на которой показана микроструктура топлива, полученного в результате карбонизации смолы в аргоне при 900°C согласно примеру 1.

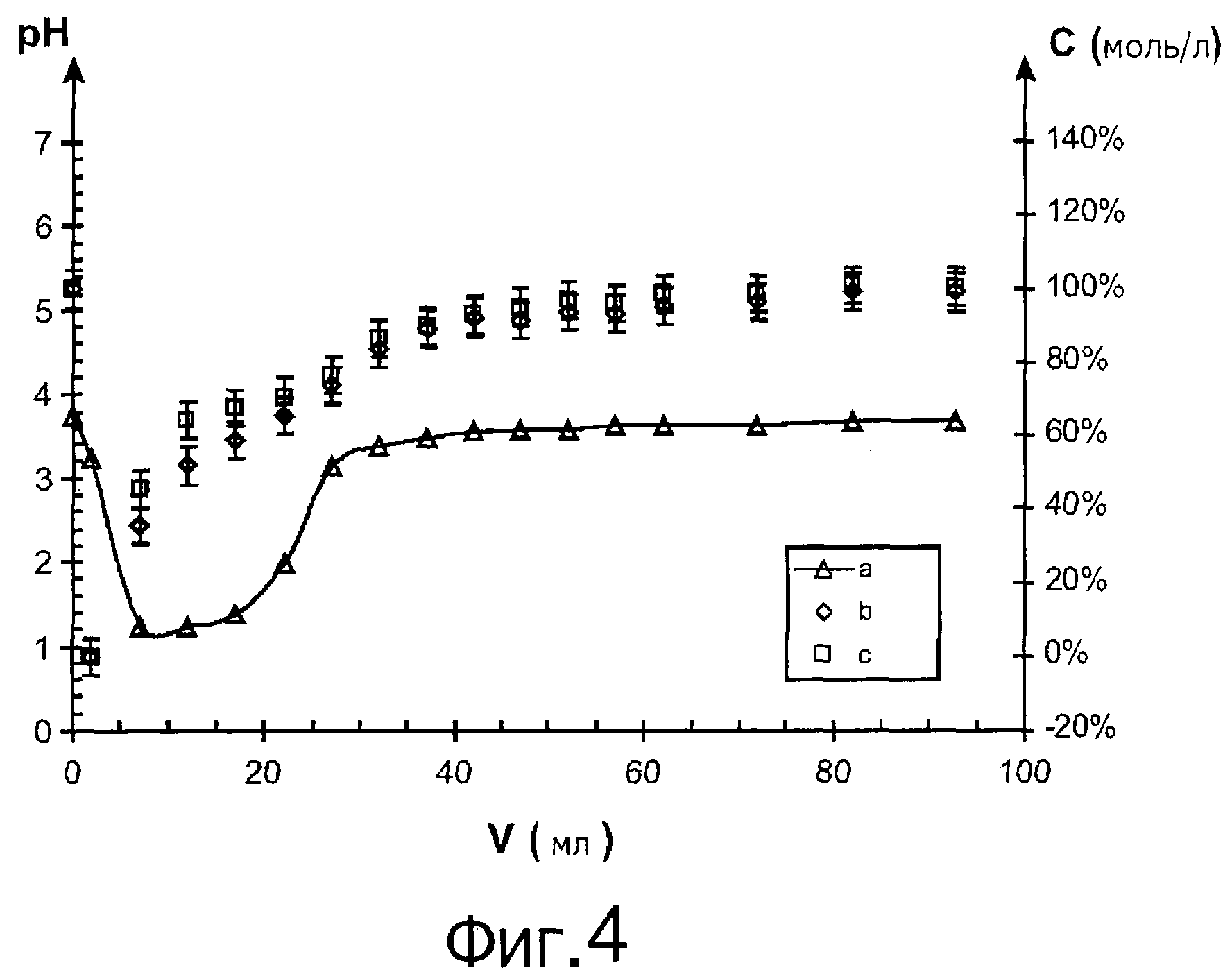

Фиг.4 представляет график, отображающий изменение pH элюата в зависимости от объема V (в мл) исходного раствора, пропущенного через смолу (кривая А), а также изменение концентрации C (в моль/л) урана (VI) и неодима (III) в элюате в зависимости от объема V исходного раствора, пропущенного через смолу (кривые b и c, соответственно) согласно примеру 2.

На фиг.5 приведена рентгенограмма, представляющая зависимость интенсивности I от угла 2θ (в °) для топлива, полученного прокаливанием смолы на воздухе, согласно примеру 2.

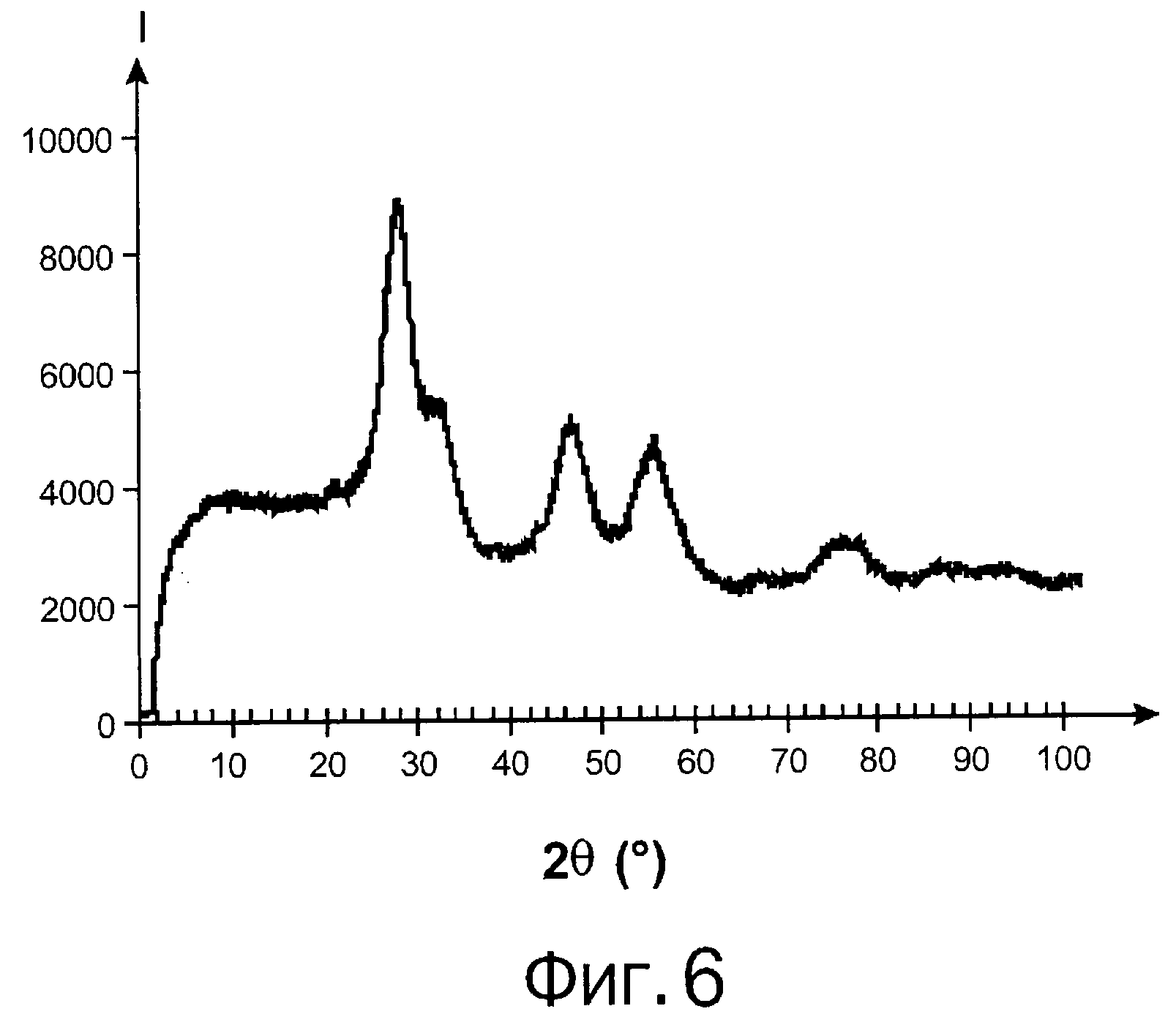

На фиг.6 приведена рентгенограмма, представляющая зависимость интенсивности I от угла 2θ (в °), для топлива, полученного прокаливанием смолы в аргоне, согласно примеру 2.

На фиг.7 представлены различные снимки (a, b, c и d), отображающие экваториальное сечение микросфер частиц топлива, полученного карбонизацией смолы в аргоне, согласно примеру 2.

Детальное описание отдельных осуществлений изобретения

Пример 1

Данный пример иллюстрирует приготовление смешанного оксидного топлива, содержащего и уран, и америций (III), и включает следующие стадии:

- получение исходного раствора, содержащего гидроксидный комплекс уранилнитрата и нитрат америция (III);

- пропускание указанного исходного раствора через колонку, содержащую катионообменную смолу: карбоксильную смолу марки IMAC HP333 фирмы Rohm and Haas;

- термообработку смолы, насыщенной катионами уранила и катионами америция(III).

а) Получение исходного раствора

Следует получить исходный раствор, содержащий гидроксидный комплекс уранилнитрата UO2(NO3)1,1(OH)0,9 и нитрат америция Am(NO3)3.

Для этого начинают с раствора нитрата америция с концентрацией 0,011 моль/л, содержащего 1,22 ммоль азотной кислоты, при этом объем раствора составляет 10 мл. К этому раствору добавляют оксид урана UO3 в количестве 1,1 ммоль.

Количество молей добавляемого оксида урана nUO3 рассчитывают по следующей эмпирической формуле:

nUO3=(а/R′),

при этом а соответствует количеству молей азотной кислоты, содержащейся в исходном растворе, a R′ соответствует количеству молей нитратов, связанных с ураном, т.е. в данном случае 1,1. Другими словами, R′ можно вычислить по следующей формуле:

R′=([NO3-]-3[Am3+])/UO22+]

Таким образом, получают раствор, содержащий: UO2(NO3)1,1(OH)0,9 (0,11 моль/л) и Am(NO3)3 (0,011 моль/л). Получают величину pH, равную 3,7.

б) Пропускание через колонку

Выбранная смола представляет собой катионообменную смолу марки IMAC HP 333, произведенную Rohm and Haas, содержащую способные к обмену карбоксильные группы. Объемная емкость данной смолы составляет 4 мг-экв/мл и кинетика ее обмена, сравнима с кинетикой для макропористых смол.

Предварительно смолу сортируют просеиванием во влажном состоянии соответственно на три диапазона размера зерен: 400-600 мкм, 600-800 мкм и 800-1000 мкм. Затем осуществляют расширенный цикл промывки (аммиак, азотная кислота и вода) выбранной фракции (600-800 мкм) для удаления остатков компонентов синтеза и примесей катионов, все еще присутствующих в смоле.

Затем, полученную таким образом смолу сушат и снова сортируют на наклонном столике для удаления дробленых или несферических частиц.

Сразу по проведении последней сортировки частицы смолы снова смачивают деминерализованной водой и затем помещают в колонку для формирования слоя. Данная колонка представляет собой стеклянную колонку марки Bio-Rad высотой 5 см и с внутренним диаметром 0,5 см. Высота слоя составляет около 2,5 см.

Затем приготовленный ранее исходный раствор (объем: 10 мл) пропускают через слой частиц смолы при комнатной температуре.

Протоны карбоксильной смолы постепенно обмениваются на катионы уранила и америция (III).

pH элюата резко снижается после начала обмена со смолой. Затем он постепенно повышается, пока снова не достигает величины, эквивалентной pH исходного раствора на входе в колонку. Сорбция катионов протекает совместно, поскольку отношение уран/америций (III) в элюате заметно не изменяется, смола не обладает никакой селективностью в отношении данной пары катионов. Тот факт, что отношение между Am и U в элюате остается постоянным в ходе постепенной сорбции, является доказательством совместной реакции обмена для пары Am/U.

С того момента, когда элюат становится идентичным по составу исходному раствору, входящему в колонку, можно считать, что обмен завершен и смола насыщена катионами металлов.

Далее смолу, находящуюся в колонке, промывают деминерализованной водой для вытеснения сорбируемых компонентов, остающихся. в порах смолы, обезвоживают продувкой воздухом и затем окончательно сушат в печи при 105°C.

В данном примере сорбируемой является смесь атомов U/Am в соотношении 90/10, а рабочая емкость смолы достигает 40% от максимальной обменной емкости, т.е. 4 мг-экв/г сухой смолы. Таким образом, суммарное уравнение процесса ионного обмена можно представить в виде:

9UO2(NO3)1,1(OH)0,9+Am(NO3)3+21RH→R21(UO2)9Am+8,1H2O+12,9HNO3,

здесь RH представляет протонообменную смолу.

Массовое содержание металлов в насыщенной и высушенной смоле составляет 34%, 31% урана и 3% америция соответственно. С учетом того, что образец R характеризуется молярной массой около 80 г/моль и включает 3 атома C (исходя из образца на основе акриловой кислоты), состав данной смолы можно приблизительно описать следующим образом:

R52U9AmO18H31 или (RH)31(R21(UO2)9Am),

что позволяет оценить отношение C/(Am+U), как составляющее 15-16. Карбонизацию смолы осуществляют на воздухе или в инертной атмосфере.

Как видно из фиг.1, на которой представлена термограмма карбонизации на воздухе, реакция в основном протекает в интервале 200-500°C, при этом градиент температур в интервале 200-500°C составляет 2-5°C/мин. В интервале выше 500°C и до 1000°C используемый градиент температур составляет 5-10°C/мин.

В случае карбонизации на воздухе измеренная потеря массы в интервале 20-1000°C составляет порядка 60%, что находится в соответствии со следующей реакцией:

R52U9AmO18H31→(U3O8)3AmO2,

расчет на основе которой дает 41% остатка после прокаливания.

Что касается карбонизации в инертной атмосфере (в данном случае в аргоне) также видно, что реакция в значительной степени протекает в интервале 200-500°C, как показано на термограмме фиг.2, при этом градиент температур в интервале 200-500°C составляет 2-5°C/мин. В интервале выше 500°C и до 1000°C используемый градиент температур составляет 5-10°C/мин.

Для данного типа обработки потеря массы, измеренная в интервале 20-1000°C, близка к 45%. Это соответствует следующей реакции:

R52U9AmO18H31→(UO2)2AmO2+nC

По экспериментальным данным по потере массы, можно далее исследовать количество остаточного углерода и вычислить соотношение С/металл: n=9. Данное соотношение можно оптимизировать, если насыщать смолу дополнительно при увеличении времени контакта.

Образуется смешанная фаза диоксида урана с небольшим отклонением от стехиометрии, характеризующаяся кубической структурой и связанная с фазой диоксида америция.

Морфология смолы, сферическая в исходном состоянии, сохраняется в продолжение всей обработки. На фиг.3 представлен снимок продукта, полученный после обработки насыщенной смолы при 900°C в аргоне. На данном снимке можно видеть микросферы однородной смеси диоксида урана и диоксида америция, заключенной в углеродную матрицу. Указанную смесь можно превратить в карбид или оксикарбид нагреванием при повышенных температурах или же в присутствии восстановителя.

Пример 2

Данным примером иллюстрируют получение смешанного оксида, содержащего и уран и неодим. Получение включает следующие стадии:

- получение исходного раствора, содержащего гидроксидный комплекс уранилнитрат и нитрат неодима;

- пропускание этого раствора через колонку, содержащую катионообменную смолу: карбоксильную смолу марки IMAC HP333 фирмы Rohm and Haas;

- термообработку смолы, насыщенной ионами уранила и ионами неодима.

а) Получение исходного раствора

Готовят исходный раствор, содержащий гидроксидный комплекс уранилнитрат UO2(NO3)1,0(OH)1,0 и нитрат неодима Nd(NO3)3.

Для этого берут 90 мл водного раствора нитрата неодима с концентрацией 0,05 моль/л и водный раствор уранилнитрата с концентрацией 0,1 моль/л, в котором растворено 9 ммоль оксида урана UO3.

Количество молей растворяемого оксида урана nUO3 можно определить по следующей эмпирической формуле:

nUO3=[UO2]initialR′V,

при этом [UO2]initial соответствует исходной концентрации уранилнитрата, V является объемом и R′ соответствует количеству молей нитратов, связанных с ураном, т.е. в данном случае 1, R′ можно вычислить по следующей формуле:

R′=([NO3-]-3[Nd3+])/[UO22+]

Таким образом, после добавления избытка UO3 и последующей фильтрации получают раствор, содержащий нитрат неодима Nd(NO3)3 (0,05 моль/л) и комплекс UO2(NO3)1,0(OH)1,0 (0,2 моль/л). Значение pH достигает 3,7.

б) Пропускание через колонку

Выбранная смола представляет собой катионообменную смолу марки IMAC HP333, произведенную фирмой Rohm and Haas, содержащую способные к обмену карбоксильные группы. Объемная емкость смолы составляет 4 мг-экв/мл с кинетикой обмена, сравнимой с кинетикой для макропористых смол.

Поскольку смолу невозможно использовать в исходном состоянии, ее просеивают, сортируют по размерам зерна и проводят расширенные циклы промывки.

Выбранный размер зерна составляет 800-1000 мкм.

Затем обработанную таким образом смолу сушат и снова сортируют на наклонном столике с целью удаления дробленых или несферических частиц.

Сразу по завершении сортировки частицы смолы снова смачивают деминерализованной водой и затем помещают в колонку для формирования слоя. Данная колонка представляет собой стеклянную колонку марки Bio-Rad с внутренним диаметром 0,7 см и полезной высотой 10,5 см. Высота слоя составляет около 8,5 см.

Затем приготовленный ранее исходный раствор (объемом 100 мл) пропускают через слой частиц смолы при комнатной температуре.

Протоны карбоксильной смолы постепенно обмениваются на ионы уранила и неодима (III), как показано на фиг.4. Как видно на указанной фиг., величина pH элюата резко снижается после начала обмена со смолой.

Затем величина pH опять постепенно повышается, пока снова не достигает величины, эквивалентной pH исходного раствора на входе в колонку. Сорбция ионов протекает совместно, поэтому отношение уран/неодим (III) в исследуемом элюате заметно не изменяется на различных участках, смола не обладает никакой селективностью в отношении данной пары катионов.

С того момента, когда элюат становится идентичным по составу исходному раствору, можно считать, что обмен завершен и смола снова насыщена катионами металлов.

Далее смолу, находящуюся в колонке, промывают деминерализованной водой с целью вытеснения сорбируемых компонентов, остающихся в порах смолы, обезвоживают и затем сушат в печи при 105°C.

В данном примере сорбируемой является смесь атомов U/Nd в соотношении 80:20. Рабочая емкость смолы достигает 60% от обменной емкости, т.е. 7 мг-экв/г сухой смолы.

Суммарное уравнение процесса ионного обмена можно далее привести в виде:

4UO2(NO3)1,0(OH)1,0+Nd(NO3)3+11RH→R11(UO2)4Nd+4H2O+7HNO3

В данном случае RH представляет протонообменную смолу.

Массовое содержание металлов в насыщенной и высушенной смоле составляет 37%, 33% урана и 4% неодима соответственно. Состав данной смолы можно приблизительно описать следующим образом:

R21U4NdO8H10 или (RH)10(R11(UO2)4Nd,

что позволяет оценить отношение C/(Nd+U), как равное 12.

в) Термообработка

Карбонизацию смолы осуществляют на воздухе или в инертной атмосфере.

Видно, что реакция в основном протекает в интервале 200-500°C, при этом градиент температур в интервале 200-500°C составляет 2-5°C/мин. В интервале выше 500°C и до 1000°C применяемый градиент температур составляет 5-10°C/мин.

В случае карбонизации на воздухе баланс процесса находится в соответствии со следующей реакцией:

R21U4NdO8H10→(U3O8)4/3(Nd2O3)1/2

Образец, подвергнутый карбонизации на воздухе, исследуют рентгенофазовым анализом. Как видно на фиг.5, наблюдаемые линии соответствуют фазе урана U3O8, смешанной с фазой Nd2O3 с кубической структурой. Фазу U3O8 можно превратить в фазу UO2 температурной обработкой в восстановительной атмосфере H2-аргон.

В случае карбонизации в аргоне образуется смешанная фаза диоксида урана UO2 со слабым отклонением от стехиометрии, характеризующаяся кубической структурой, и фаза сесквиоксида неодима Nd2O3 с такой же кубической структурой, что подтверждается дифрактограммой, приведенной на фиг.6, характерной для простой кубической структуры.

Морфология смолы, сферическая в исходном состоянии, сохраняется в продолжение всей обработки.

На фиг.7 продемонстрированы различные снимки (a, b, c и d), отображающие экваториальное сечение микросферической частицы топлива, полученного карбонизацией смолы в аргоне в соответствии с описанием, приведенным ниже.

Снимок «a» представляет собой общий вид сечения микросферы. На снимках «b», «c» и «d» соответственно показаны сигналы элементов углерода, неодима и урана, полученные при анализе микропроб методом рентгеновской флуоресценции. Вследствие обнаружения равенства интенсивности сигнала флуоресценции в ядре микросферы, можно придти к заключению, что распределение катионов металлов в углеродной матрице является однородным.

Реферат

Изобретение относится к способу получения ядерного топлива на основе оксида, карбида и/или оксикарбида урана и по меньшей мере одного актинида и/или лантанида. Способ включает следующие стадии: стадию получения исходного раствора, представляющего собой азотнокислый раствор, содержащий указанный актинид и/или лантанид в форме нитратов актинида и/или лантанида и уран в форме гидроксидного комплекса уранилнитрата; стадию пропускания указанного раствора через катионообменную смолу, содержащую карбоксильные группы, с помощью которых смола сорбирует актинид и/или лантанид в катионной форме и уран в форме уранила; стадию термообработки указанной смолы для получения указанного топлива. Технический результат - исключение операций порошковой металлургии для объединения урана по меньшей мере с одним актинидом и/или лантанидом. 13 з.п. ф-лы, 7 ил.

Формула

- стадию получения исходного раствора, представляющего собой азотнокислый раствор, содержащий указанный актинид и/или лантанид в форме нитратов и уран в форме гидроксидного комплекса уранилнитрата;

- стадию пропускания указанного раствора через катионообменную смолу, содержащую карбоксильные группы, с помощью которых смола сорбирует актинид и/или лантанид в катионной форме и уран в форме уранила;

- стадию термообработки указанной смолы для получения указанного топлива.

- получение первого азотнокислого раствора, содержащего нитрат указанного актинида и/или лантанида;

- введение заданного количества оксида урана UО3 или, необязательно, U3O8 в указанный первый раствор, причем указанное количество вводят для образования гидроксидного комплекса уранилнитрата формулы UO2(NО3)2-х(ОН)х, где х≤1;

- стадию перемешивания полученного раствора, предпочтительно при комнатной температуре необязательно с последующей стадией фильтрации.

- стадии калибровки во влажном состоянии с целью выделения фракции с требуемым размером зерна, например фракции с размером зерна 600-800 мкм;

- по меньшей мере одной стадии промывки с применением цикла кислотно-основной обработки аммиаком и азотной кислотой с последующей стадией отмывки деминерализованной водой;

- стадии сушки после стадии отмывки;

- стадии сортировки по форме с целью удаления дробленых или несферических частиц.

Комментарии