Алюмооксидная композиция и способ получения керамического материала для производства подложек - RU2632078C1

Код документа: RU2632078C1

Чертежи

Описание

Область техники

Изобретение относится к области получения вакуумноплотных керамических материалов на основе Al2O3. Высокие плотность и электроизоляционные свойства, достаточная прочность, а также равнокристаллическая структура позволяют использовать данную композицию в производстве подложек для интегральных микросхем СВЧ-диапазона.

Предшествующий уровень техники

Известно, что по технологии изготовления керамических изделий технический глинозем предварительно обжигают, так как даже в тонкоизмельченном состоянии он плохо спекается и имеет большую усадку до 30% объема. При обжиге переходные от гидрата алюминия формы глинозема перекристаллизовываются в корунд в форме α - Al2O3, являющейся единственной стабильной модификацией (Кайнарский И.С., Дегтярева Э.В., Орлова И.Г. «Корундовые огнеупоры и керамика», М., «Металлургия», 1981 г., с. 24-26). Одновременно технический глинозем очищают от присутствующей в нем примеси в виде оксида натрия, который нежелателен в корундовой керамике, так как резко снижает ее пробивное напряжение, плотность и механические свойства, а также повышает диэлектрические потери (Duncan J.H., Creyce W.E. С."Trans. Brit. Ceram. Soc.", 1969, V-69, №3, p. 137-144).

Очистку глинозема от оксида натрия осуществляют посредством его смешения с борной кислотой и последующим обжигом при температуре 1350÷1550°С. Увеличение добавки Н3ВО3 выше 1% (вес) неэффективно, так как при этом уменьшается плотность, снижаются механические и диэлектрические свойства корундовой керамики в результате образования крупнокристаллических структур (Дегтярева Э.В., Орловский Я.А. «Информация института «Черметинформация», 1976, серия 11, вып. 1, с. 23 с ил.).

Другими авторами было установлено, что введение небольшой добавки (до 1% вес.) оксида магния в технический глинозем в виде хлористого магния обеспечивает высокую степень очистки глинозема от примеси Na2O при его последующем обжиге в температурном диапазоне 1550-1650°С (Беляев И.И., Жемчужина Е.А., Фирсанова Л.А. «Физическая химия расплавленных солей». М., «Металлургиздат», 1957, 359 с. с ил.).

Известны совместное введение растворов борной кислоты и хлористого магния в технический глинозем и обжиг его при температуре 1500-1620°С (Соколов В.А., Верховская Э.В., Хотянович В.В. и др. Изв. АН СССР «Неорганические материалы», 1976 г., т. 12, №7, с. 1280-1283 с ил.).

Микроскопические исследования в обрабатываемом глиноземе устанавливают наличие в нем магнезиальной шпинели в виде мельчайших изометрических зернышек, по большей части контактирующих с поверхностью отдельных зерен глинозема. Установлено, что оксид магния частично входит в решетку корунда, концентрируясь из-за низкой растворимости в нем до 1% (объем.) только у границ зерен, что так же как и образование шпинели задерживает рост кристаллов корунда. Находясь в глиноземе в связанной форме, оксид магния не препятствует образованию мелкозернистой вакуумноплотной структуры с повышенными механическими и диэлектрическими свойствами в процессе формирования керамического изделия при его обжиге (Dufek G., Vendl A., Wru B.W., Kieffer R. - "Ber. Dtsch. Keram. Ges.", 1976, Bd. 53, 310., s. 336-338, il.). Из всех известных технологических приемов по созданию эффективной алюмооксидной композиции для пленочного литья необходимыми условиями являются достижение узкого распределения размеров кристаллов α-оксида алюминия с одновременной очисткой от оксида натрия и создание низкопористой равнокристаллической структуры.

Известен способ формирования беспористой структуры поликристаллического корунда, представленный в докладах АН СССР (Попильский Р.Я., Панкратов Ю.Ф., Койфман Н.М. «О формировании беспористой структуры поликристаллического корунда». Доклады АН СССР, 1964 г., том 155, №2, стр. 326-329). В этой работе рассмотрены вопросы рекристаллизационного спекания за счет диффузии в твердой фазе с использованием спекающей добавки MgO. Выбор MgO обусловлен его эффективным влиянием на замедление роста кристаллов корунда, а также повышением плотности и механических свойств корундовой керамики. При этом обращается внимание на влияние газовой среды на завершающей стадии уплотнения керамики после закрытия пор. По мере повышения давления газа, заключенного в изолированных порах, их зарастание затрудняется. В представленной работе показано, что спекание до значения относительной плотности выше 0,99 (удельный вес 4,0 г/см3) и устранение видимых пор в шлифах достигаются только при проведении обжига в вакууме или в среде водорода. Максимальные значения относительной плотности достигаются за весьма короткие сроки выдержки в пределах 2 часов при обжиге в вакууме при 1900°С. Установлено, что эффект снижения пористости под действием MgO объясняется за счет медленного роста кристаллов, что в свою очередь уменьшает захват газовых включений и это способствует зарастанию образовавшихся пор.

Наиболее близким аналогом (прототипом) по предлагаемой алюмооксидной литьевой композиции является "Алюмооксидная композиция (варианты) и способ получения алюмооксидной керамики" (патент РФ №2138461, опубликованный 27.09.1999, С04В 35/10).

Алюмооксидная композиция, формируемая литьем ленты, предпочтительно на 100 весовых частей α-оксида алюминия с чистотой оксида алюминия не менее 99,9 вес. %., содержит:

0,01-12 весовых частей спекающей добавки (MgO, SiO2, СаО, тальк и основной карбонат магния),

5-100 весовых частей растворителя (ацетон, толуол, спирт, вода и др.),

0,1-2 весовых части дисперсионных добавок (глицеролтриолеат, рыбий жир менхеден),

0,01-0,3 весовых частей противовспенивающих добавок (восковые эмульсии),

1-10,0 весовых частей связующей добавки (поливиниловый спирт, поливинилбутираль) и

0,5-10 весовых частей пластификатора (диоктилфталат и полиэтиленгликоль).

В прототипе указано, что задачей изобретения является повышение точности размеров алюмооксидной керамики и уменьшение коробления и анизотропии усадки при спекании. В связи с чем используемая алюмооксидная композиция содержит частицы альфа-оксида алюминия, имеющие отношение самого короткого диаметра к самому длинному диаметру от 0,3 до 1 и гранулометрический состав не более 5, получаемый из отношения Д90/Д10, где Д10 и Д90 представляют соответственно совокупный 10% диаметр и совокупный 90% диаметр совокупного распределения, изображенного со стороны малого диаметра, или содержит частицы альфа-окиси алюминия, имеющие многогранную форму, отношение Д/Н от 0,5 до 3,0, в котором Д представляет максимальный диаметр частиц, параллельный гексагональной плоскости решетки гексагональной плотноупакованной кристаллической решетки альфа-окиси алюминия, а Н представляет максимальный диаметр частиц, перпендикулярный этой плоскости решетки, и гранулометрический состав не более 5, получаемый из отношения Д90/Д10, где Д10 и Д90 как определено выше.

Для регулирования размера частиц α-оксида алюминия в описываемом в прототипе способе изготовления алюмооксидной керамики выбран обжиг в присутствии затравочных кристаллов, служащих в качестве зародыша для роста кристалла альфа-оксида алюминия. Первичные частицы альфа-оксида алюминия предпочтительно имеют величину среднего размера частиц от 0,2 до 5 мкм. Чистота оксида алюминия составляет не менее 99,9% вес. В описанных примерах по прототипу алюмооксидной композиции для литья ленты использовали полимерное связующее - поливинилбутираль, который совместно с поливиниловым спиртом обеспечивает первичное связывание частиц альфа-оксида алюминия в сырую ленту, после чего при удалении растворителя пленка приобретает поверхностную твердость за счет присутствия поливинилбутираля (твердость по Бринелю 100-110 МПа) (Бадалян В.Е., Кулешова Ю.П. «Производство с применением поливинилбутираля», М., НИИЭХИМ, 1984 г.). В примере получения алюмооксидной композиции для шликерного литья в качестве связующей добавки используют полиакрилат, обеспечивающий прочностные свойства сырого керамического материала.

Для повышения устойчивости алюмооксидной композиции по прототипу используют диспергирующую добавку глицеролтриолеата, обеспечивающую стабильное распределение альфа-оксида алюминия во всем объеме приготавливаемого шликера для литья ленты. Для исключения вспенивания композиции при мокром перемешивании в шаровой мельнице в композицию дополнительно подают противовспенивающую присадку в виде восковой эмульсии, повышающей поверхностное натяжение шликера, что снижает возможность образования газовых пузырей (пены) на рабочей поверхности шликера. В составе указанной в прототипе алюмооксидной композиции в качестве спекающей добавки может использоваться тальк - гидрированный силикат магния [Mg3Si4O10(OH)2].

Недостатками такой композиции являются:

- необходимость использования оксида алюминия с чистотой не менее 99,9 вес. %;

- использование в качестве связующей добавки поливинилбутираля в растворе поливинилового спирта обеспечивает только поверхностную твердость сырой пленки, не придавая ей прочности на изгиб;

- необходимость использования диспергирующих и противовспенивающих добавок для стабилизации шликера;

- использование талька в качестве спекающей добавки предусматривает при обжиге жидкофазное спекание, которое допускается для электроизоляционной керамики и не может быть использовано для керамических изделий, работающих в СВЧ-диапазоне.

В части, касающейся способа получения алюмооксидной керамики, за прототип принят патент РФ №2138461, опубликованный 27.09.1999, МПК С04В 35/10 «Алюмооксидная композиция (варианты) и способ получения алюмооксидной керамики». В прототипе указано, что задачей изобретения является повышение точности размеров алюмооксидной керамики и уменьшение коробления и анизотропии усадки при спекании. В связи с чем технологический процесс по прототипу включает подготовку альфа-оксида алюминия с требуемой чистотой Al2O3 и заданным размером частиц.

Исходный материал переходного оксида алюминия преобразуют в процессе обжига в альфа-оксид алюминия в температурном диапазоне от 700 до 1200°С. Для регулирования размера частиц альфа-оксида алюминия обжиг осуществляют в присутствии затравочных кристаллов, состоящих из оксидов или нитридов алюминия, титана, ванадия, хрома, железа или никеля и их смеси. Навеска затравочных кристаллов составляет от 200 частей на миллион до 10 весовых частей на сто весовых частей переходного оксида алюминия. Полученный размер первичных частиц альфа-оксида алюминия регулируют с помощью количества затравочных кристаллов из расчета чем больше число вводимых затравочных кристаллов, тем меньший размер частиц альфа-оксида алюминия. Смешение исходного глинозема с затравочными кристаллами осуществляют по способу мокрого перемешивания с использованием водного растворителя либо органического растворителя в шаровой мельнице или вертикальном грануляторе. Рекристаллизационный обжиг переходного оксида алюминия в промышленном производстве осуществляют в туннельной печи.

Для уменьшения температуры обжига и повышения скорости перехода исходного материала в альфа-оксид алюминия обжиг глинозема осуществляют в газовой атмосфере, содержащей галогенид водорода с предпочтительной концентрацией до 1% объема или более при температуре до 1400°С. Газовая атмосфера, содержащая галогенид водорода, может быть заменена газовой атмосферой, содержащей галоген и водяной пар. Подача газа может быть непрерывной или периодической. Время обжига составляет 10 минут или более, но не ограничивается этой величиной, а определяется необходимым промежутком времени, достаточным для превращения исходного материала в альфа-оксид алюминия. В связи с использованием «кислого» газа, конструкция печи должна быть газонепроницаемой, с устройством контроля атмосферы. Соответственно используемая оснастка выполняется в кислотоупорном варианте из корунда, кварца или графита. Полученный после обжига альфа-оксид алюминия имеет плотность частицы (истинную плотность) не менее 3,95 г/см3. Первичные частицы альфа-оксида алюминия имеют величину среднего размера от 0,2 до 5 мкм. Чистота альфа-оксида алюминия составляет не менее 99,9 вес. %.

Вышеуказанная алюмооксидная композиция поступает на перемешивание в шаровую мельницу или вибромельницу для приготовления рабочего шликера с вязкостью композиции предпочтительно 10-200 сантипуаз путем регулирования количества растворителя.

Алюмооксидную композицию по прототипу для изготовления ленты выливают на пленочный носитель с последующей сушкой. Для осуществления этого процесса алюмооксидная композиция льется к режущей кромке ножа, называемого ракелем, с последующей сушкой алюмооксидной сырой пленки, лежащей на поверхности пленочного носителя. Толщину алюмооксидной сырой пленки выбирают в зависимости от конечного применения, как правило в диапазоне приблизительно 0,01-2 мм. Полученная алюмооксидная сырая пленка имеет высокое содержание альфа-оксида алюминия предпочтительно не менее 55 вес. %, имеет узкий гранулометрический состав первичных частиц, не содержит мелких частиц. Сырая пленка в целом является гомогенной, имеет большой средний размер пор и узкий гранулометрический состав пор и обладает хорошими характеристиками для удаления связующего.

Несмотря на принятые меры по достижению высокого уровня чистоты альфа-оксида алюминия и среднего размера первичных частиц на уровне 0,2-5 мкм, полностью избежать коробления и анизотропии усадки поверхности ленты не удается. В описанном примере по прототипу получения сырой пленки толщиной 0,6 мм шликер формовали со скоростью 300 мм/мин при зазоре ракеля 1,45 мм при литье ленты. Проведенные исследования пленки после обжига показали наличие коробления до 0,1 мм и анизотропии усадки в пределах до 0,1%. Причины этого явления связаны со способом литья ленты за один проход на всю толщину пленки.

Недостатками способа являются:

- сложная система подготовки альфа-оксида алюминия требуемых размеров первичных частиц и высокой чистоты Al2O3;

- использование в технологии кристаллов зародышей для регулирования размеров первичных частиц альфа-оксида алюминия значительно усложняет и удорожает технологический процесс по подготовке алюмооксидной композиции;

- использование дисперсионных и противовспенивающих добавок для стабилизации шликера вынуждает осуществлять процесс литья пленки в режиме жестко регламентированного времени;

- отсутствие мелких частиц α-Al2O3 приводит к созданию пористости средних размеров, что не допускает использование получаемой керамической пленки в качестве подложки интегральных микросхем для СВЧ-диапазона.

Задачей настоящего изобретения является получение алюмооксидной композиции с использованием глинозема с содержанием оксида алюминия от 99,5% (мас.) и выше и получение на его основе керамического материала с равнокристаллической низкопористой структурой, позволяющего использовать его в качестве подложек в интегральных микросхемах СВЧ-диапазона.

Поставленная задача осуществляется за счет использования алюмооксидной композиции, содержащей частицы α-оксида алюминия с требуемой чистотой и заданным размером частиц, спекающую добавку MgO, растворитель, пластификатор, полимерное связующее, дисперсионную и противовспенивающую добавки, в которой используют α-оксид алюминия с содержанием Al2O3 от и выше 99, 7% мас., со средним размером частиц 0,7-3 мкм, а в качестве полимерного связующего, выполняющего одновременно функцию дисперсионной и противовспенивающей добавок, используют бутадиен-нитрильный карбоксилатный каучук при следующем соотношении компонентов (вес.ч.):

В качестве растворителя используют растворитель, состоящий из смеси нефраса с ацетоном или растворителем марки EXX SOLDSP 80/110 с ацетоном. Предпочтительным является второй вариант, не дающий осадка при растворении каучука.

Для повышения смачиваемости каучука при его растворении в жидкую систему растворителей в соотношении к каучуку 5:1 вводят пластификатор - дибутилфталат (ДБФ).

Раскрытие изобретения по способу

Предложен способ получения керамического материала, включающий подготовку альфа-оксида алюминия с требуемой чистотой и заданным размером частиц, рекристаллизационный обжиг переходного оксида алюминия, смешение полученного оксида алюминия со спекающей добавкой, растворителем, связующей добавкой и пластификатором в шаровой мельнице, получение шликера и изготовление ленты с ее последующей сушкой, предварительный обжиг для удаления связующей добавки и обжиг в вакууме при высокой температуре в течение определенного времени, в который введены новые отличительные признаки.

Решение поставленных задач достигают за счет того, что:

- предварительно осуществляют получение альфа-оксида алюминия не менее 99,7% (мас.) на основе глинозема с содержанием оксида алюминия от 99,5% (мас.) путем двухэтапной технологии мокрого измельчения глинозема в шаровой мельнице в присутствии хлорида магния и борной кислоты при соотношении глинозем:вода:мелющие тела соответственно 1,5:1:2,7, измельчают смесь в течение 1 часа до размера частиц порошка 1-60 мкм, полученную суспензию медленно высушивают в течение 15-20 часов при температуре 80-90°С, подвергают гранулированию на грануляторе с добавлением 3% (мас.) раствора поливинилового спирта до получения гранулированного порошка с размером гранул 0,5-1 мм, прессуют в виде брикетов при давлении 10-15 МПа, которые после изготовления поступают в туннельную печь, где происходит их обжиг при температуре 1600°С с выдержкой не менее 4 часов, после чего полученный спек разрушают, загружают в шаровую мельницу и измельчают мокрым способом при соотношении спек:вода:мелющие тела 1:1:2 до размера частиц 1-5 мкм с последующим высушиванием суспензии, полученный порошок α-оксида алюминия подвергают классификации с отделением частиц более 3 мкм и достижением удельной поверхности порошка 8000÷8300 см2/г;

- полученный порошок в течение ~3 часов смешивают в шаровой мельнице с раствором полимерного связующего, приготовленного по специальной технологии для изготовления рабочего шликера,

- после чего полученный шликер поступает на несущую полимерную ленту, где формируют керамическую пленку со скоростью 700-800 мм/мин заданной толщины 300-600 мкм, которую далее сушат, но не более 20 мин до набора необходимых прочностных свойств, затем складывают в пакет в количестве слоев, соответствующих требованиям спецификации керамического материала, который уплотняют на вальцах, формируют до заданной толщины и из него вырубают заготовки необходимого размера по ширине и длине, укладывают их на керамические пористые подставки и обжигают в туннельной печи при температуре 1150°С в течение 2,5-3 суток до полного удаления связующего,

- далее они поступают в рабочий объем вакуумной печи, где осуществляют обжиг по специальному температурно-временному режиму, в соответствии с которым заготовки сначала выдерживают в течение 1 часа при температуре 1600°С для прогрева объема загрузки, далее осуществляют подъем рабочей температуры до 1850°С со скоростью 20°С/час с последующим высокотемпературным обжигом при t 1850°C в условиях вакуума 10-4 мм рт.ст. в течение 2,5-3 часов и последующим охлаждением печи в течение 7 часов для достижения рабочей температуры в печи 300°С, после чего полученные заготовки керамического материала обрабатывают известными способами до высокой степени чистоты поверхности.

Краткое описание чертежей.

Фиг. 1. Распределение частиц исходного глинозема.

Фиг. 2. Распределение частиц глинозема после технологии мокрого измельчения.

Фиг. 3. Распределение частиц глинозема после измельчения спека.

Фиг. 4. Распределение частиц альфа-оксида алюминия после классификации.

Фиг. 5. Рентгенофазовый анализ керамического материала подложки.

Ниже приводятся основные этапы технологического процесса изготовления керамического материала.

1. Подготовка глинозема и получение альфа-оксида алюминия

Основным сырьевым компонентом алюмооксидной композиции является α-оксид алюминия с содержанием Al2O3 не менее 99,7% (мас.). Основной проблемой при подготовке сырья является широкий спектр полифракционных размеров кристаллов глинозема, характеризующийся размерным рядом от 100,0 до 1,0 мкм, что не может обеспечить диэлектрические, механические и геометрические показатели подложек. На фиг. 1 представлено в поле зрения микроскопа размером 150×150 мкм с масштабом сетки 30×30 мкм распределение частиц исходного глинозема, позволяющее видеть наличие частиц в диапазоне 0-5 мкм - 186 шт., 5-10 мкм - 21 шт., 10-20 мкм - 8 шт. и более 20 мкм - 7 шт.

Для достижения требуемых размеров кристаллитов микроглинозема и уменьшения поля их разброса технология процесса подготовки сырья предусматривает двухэтапную технологию мокрого измельчения с одновременной очисткой от щелочных материалов, присутствующих в глиноземе в виде естественной примеси. Измельчение глинозема осуществляют мокрым способом в шаровой мельнице в присутствии хлорида магния и борной кислоты. Шаровая мельница футерована плитками корундовой керамики. Соотношение глинозем:вода:мелющие тела соответственно =1,5:1:2,7. В качестве исходного глинозема применяют глинозем Г-00 по ГОСТ 30588-98 с содержанием примесей до 0,5% (мас.), в том числе щелочных металлов Na2O+K2O в пересчете на Na2O до 0,4% (мас.). В мельницу загружают необходимое количество мелющих тел и дистиллированную или бидистиллированную воду в качестве диспергирующей среды. Мелющие тела (цильпебсы) используют двух размеров: цилиндры размерами ∅10 мм и h=10 мм и цилиндры размерами ∅20 мм и n=20 мм. Соотношение крупных и мелких цилиндров составляет 3:7.

В шаровую мельницу загружают хлорид магния в расчете 0,2÷0,3%(мас.) MgO и борную кислоту в расчете 1,0÷1,2%(мас.) В2О3 от веса глинозема. После измельчения шихты в течение 1 часа до размера частиц порошка 1-60 мкм суспензию медленно высушивают в течение 15-20 часов при температуре 80-90°С для предотвращения дифференции добавок, т.е. сохранения их равномерного распределения по поверхности частиц глинозема (фиг. 2).

Оксид магния вводят для ограничения роста кристаллов корунда при обжиге изделий, так как MgO образует с Al2O3 твердый раствор, уменьшая параметры решетки, что приводит к снижению роста кристаллов оксида алюминия в керамике.

Борную кислоту вводят для удаления примеси щелочей из глинозема в процессе предварительного обжига для получения фазы α-корунда в связи с образованием и удалением летучих соединений щелочей, содержащихся в глиноземе после прокаливания.

После высушивания суспензии порошок подвергают гранулированию на грануляторе с добавлением небольшого количества раствора поливинилового спирта (до 3% мас.). Гранулированный порошок с размером гранул 0,5-1 мм подвергают прессованию в виде брикетов, соответствующих размерам стандартных кирпичей (230×114×65 мм), при давлении 10-15 МПа.

Кирпичи после изготовления поступают в туннельную печь, где происходит их обжиг при температуре 1600°С с выдержкой в течение 4-х часов или более, достаточной для полного перевода γ-Al2O3 в α-Al2O3 и образования твердого раствора алюминиевой шпинели в Al2O3.

Использование обжига глинозема в брикетах, отпрессованных при невысоком давлении, позволяет снизить температуру образования α- Al2O3 и обеспечить отсутствие интенсивного спекания, что облегчает последующее измельчение спека до требуемой дисперсности.

После обжига разрушенные брикеты загружают в шаровую мельницу и измельчают мокрым способом при соотношении материал:вода:мелющие тела 1:1:2. Воду используют только дистиллированную, мелющие тела применяют в виде цилиндров разного размера, что позволяет обеспечить процесс истирания при измельчении. После измельчения полученный порошок высушивают и подвергают классифицированию с отделением из системы частиц α-оксида Al2O3 более 3 мкм (фиг. 3). Это дает возможность получить порошок с узким распределением частиц в пределах поля распределения 0,7 мкм ≤А≤3,0 мкм и средним размером частиц 1,54 мкм (фиг. 4). Измельчение и последующая классификация обеспечивают дисперсность порошка α- оксида Al2O3 на уровне 8000-8300 см2/г.

Высушивание суспензии проводят в сушильном шкафу, что упрощает процесс удаления влаги и способствует сохранению зернового состава порошка.

2. Подготовка раствора полимерного связующего

Вторым сырьевым компонентом при изготовлении керамической подложки является раствор каучука, являющийся полимерным связующим алюмооксидной композиции, обеспечивающей прочностные свойства сырой пленки после удаления растворителя. Основными технологическими требованиями при выборе марки каучука являются его повышенная клеящая способность для частиц α-оксида алюминия и низкая зольность, исключающая загрязнение керамического материала. Таким материалом был выбран низкомолекулярный бутадиен-нитрильный карбоксилатный каучук (ТУ 38.103121-86), обладающий высокой озоностойкостью и прочностью на растяжение (не менее 27,5 МПа) при значительном относительном удлинении при разрыве (не менее 500%). При этом содержание золы не превышает 0,5% (мас.).

Для ускорения процесса растворения каучук предварительно разрезают на мелкие фрагменты, которые загружают в шаровую мельницу, где смешивают с растворителем, состоящим из смеси нефраса с ацетоном, или растворителем марки EXX SOLDSP 80/110 с ацетоном. При этом соотношение каучука и растворителя находится в пределах 1:8÷1:10. В первом случае после растворения каучука требуется фильтрование полимерного связующего от осадка, который образуется в процессе растворения каучука. Наиболее предпочтительным вариантом является второй растворитель, состоящий из смеси растворителя марки EXX SOLDSP 80/110 с ацетоном, который позволяет добиться полного растворения исходного каучука без наличия осадка.

Для повышения смачиваемости каучука при его растворении в жидкую систему растворителей в соотношении к каучуку 5:1 вводят пластификатор - дибутилфталат (ДБФ), который одновременно обеспечивает повышение пластичности керамической пленки в процессе ее изготовления на литьевой машине. Полученный раствор должен иметь следующие свойства: вязкость 30±5 сПз при температуре 20±5°С.

3. Подготовка рабочего шликера и литье пленки

Конечной технологической операцией при подготовке керамической композиции является эффективное смешение микропорошка α-оксида алюминия с полимерным связующим, проводимое в шаровой мельнице с алюминиевой футеровкой.

Содержание полимерного связующего в расчете на порошок альфа-оксида алюминия и мелющие тела должно составлять соответственно 1:2:1,5. Длительность смешения составляет около 3 часов.

Использование в составе алюмооксидной композиции полимерного связующего на основе бутадиен-нитрильного карбоксилатного каучука обеспечивает стабильное состояние системы, что исключает необходимость применения дисперсионных и противовспенивающих добавок. Использование карбоксилатного каучука в качестве временного технологического связующего обеспечивает точность повторения получаемых характеристик, исключающих появление анизотропии и коробления подложек.

Литье пленки осуществляют на литьевой машине, для чего шликер через специальную фильеру поступает на движущуюся полимерную ленту. В результате на несущей ленте формируют со скоростью 700-800 мм/мин керамическую пленку заданной толщины 300-600 мкм. Далее пленка на ленте поступает в проходную печь, где ее высушивают до набора необходимых прочностных свойств в течение определенного времени, но не более 20 мин, а затем наматывают ее в рулон.

Ограничение толщины слоя пленки не более 600 мкм позволяет обеспечить равноплотность укладываемых частиц альфа-оксида алюминия по толщине и ширине формируемой сырой ленты, что является основным отличием способа изготовления керамического материала от прототипа, исключающим появление анизотропии усадки при спекании в процессе обжига.

Керамическую пленку собирают в пакет заданной толщины, соответствующей требованиям спецификации на керамический материал, который уплотняют на вальцах до определенной толщины, и из него вырубают заготовки необходимого размера по ширине и длине.

Находящиеся в составе полимерного связующего карбоксильные группы СООН после удаления растворителя обеспечивают высокую клеящую способность для частиц α-оксида Al2O3 в сырой пленке, что в свою очередь придает необходимые прочностные свойства при технологических операциях, связанных с ее уплотнением в пакете и последующим вальцеванием. Заготовки укладывают на керамические пористые подставки и обжигают в туннельной печи до полного удаления связующего каучука при температуре 1150°С. Подставку изготавливают методом прессования из смеси молотого и исходного глиноземов с кажущейся плотностью не более 2,3 г/см3 и открытой пористостью до 30% (объем). При этом объем открытой пористости подставки равноценен полному объему заготовки подложки, что, в свою очередь, обеспечивает полноту улавливания пористой подставкой продуктов испарения полимерного связующего и тем самым способствует получению беспористого керамического материала.

4. Этап высокотемпературного обжига и механической обработки

После выжига полимерного связующего заготовки подложек укладывают на керамические прокладки, предварительно изготовленные из смеси электрокорунда Ф-100 и глинозема ГЭФ в соотношении соответственно 50:50 и прошедшие обжиг при температуре не ниже 1750°С. Заготовки подложек, установленные на керамические прокладки, загружают в рабочий объем вакуумной печи для последующего обжига. Обжиг подложки осуществляют в вакуумной печи при вакууме 10-4 мм рт.ст. в течение 3-4 часов по специальному температурно-временному режиму:

- выдержка в течение 1 часа при температуре 1600°С для прогрева объема загрузки;

- подъем рабочей температуры до 1850°С со скоростью 20°С/час;

- высокотемпературный обжиг при t 1850°C в течение 2,5-3 часов;

- охлаждение печи в течение 7 часов с достижением рабочей температуры в печи 300°С.

При обжиге подложек в вакууме обязательной является выдержка в течение 1 часа при температуре 1600°С для прогрева объема загрузки, что обеспечивает при дальнейшем нагреве формирование заданной микроструктуры с равнокристаллической структурой, кристаллами изотермичной формы с когерентными границами. Максимальная температура обжига составляет 1850°С.

На фиг. 5 представлена дифрактограмма рентгенофазового анализа полученного керамического материала подложки.

После обжига рабочие поверхности подложки подвергают шлифовке и полировке до высокой степени чистоты поверхности. Шлифовку осуществляют в несколько этапов для создания условий тонкой полировки и получения малодефектной поверхности.

Вариант наилучшей реализации изобретения

Ниже приведены примеры изготовления подложек широкой номенклатуры в соответствии с ТУ 6366-000-07593894-2013.ТО, толщина которых изменяется от 0,25 до 3,0 мм с соответствующей вариацией технологических операций по их изготовлению.

Пример 1. Изготовление керамической подложки толщиной 0,5 мм

Этап подготовки глинозема и получения альфа-оксида алюминия

Заблаговременно просеивают через сито с ячейкой 0,093 мм исходный глинозем ГОО по ГОСТ 30588-94, который смешивают в шаровой мельнице с хлоридом магния (1,44% масс.) и борной кислотой (0,4-0,5% мас.) в количестве от веса глинозема, что составит 0,2-0,3 вес. ч. оксида магния на 100 вес. ч. оксида алюминия в составе композиции после предварительного обжига на спек. Диспергирующая среда - дистиллированная вода. Соотношение компонентов при измельчении глинозем:вода:мелющие тела соответственно 1,5:1:2,7. После измельчения шихты в течение 1 часа до размеров частиц глинозема в пределах от 1 мкм до 60 мкм. Суспензию высушивают в течение 15-20 часов при температуре 80-90°С. Высушенный порошок глинозема подвергается гранулированию на пластинчатом грануляторе с использованием гранулирующей добавки - раствора поливинилового спирта (до 3% мас.) с получением гранул размером от 0,5 до 1,0 мм. Гранулированный порошок глинозема поступает на гидропресс, где под усилием 10-15 МПа изготавливаются брикеты в виде стандартных кирпичей размером 230×114×65 мм, которые поступают в туннельную печь, где происходит их обжиг при температуре 1600°С с выдержкой в течение 4-х часов или более, достаточной для полного перевода γ-оксида алюминия в α-оксид алюминия и образования твердого раствора алюминиевой шпинели в α-оксиде алюминия.

После обжига брикеты разрушают и загружают в шаровую мельницу для измельчения мокрым способом при соотношении α-оксид алюминия:дистиллированная вода:мелющие тела 1:1:2. После сушки суспензии полученный микропорошок α-оксида алюминия с размером частиц не более 5,0 мкм подвергают классифицированную с отделением из системы частиц α-оксида алюминия более 3,0 мкм, что обеспечивает получение порошка с узким распределением частиц в пределах поля распределения 0,7 мкм <А<3 мкм и средним размером частиц 1,5 мкм. Полученный микропорошок хранят отдельно на складе.

Этап подготовки полимерного связующего

В качестве полимерного связующего используется низкомолекулярный бутадиен-нитрильный карбоксилатный каучук марки СКН-26-5 (ТУ 38.103121-86), который для ускорения процесса растворения предварительно разрезается на фрагменты размером 10×10 мм и загружается в шаровую мельницу. В качестве растворителя предпочтительным вариантом является использование растворителя марки EXXSOLDSP 80/110 с ацетоном, который позволяет добиться полного растворения исходного каучука СКН-26-5 без наличия осадка. Альтернативой этому растворителю является растворитель, состоящий из смеси нефраса С280/120 по ТУ 38.401-67-108-92 с ацетоном. В этом случае после растворения каучука СКН-26-5 требуется фильтрование полимерного связующего от осадка, который образуется в процессе растворения каучука. При этом соотношение каучука и растворителя находится в пределах 1:10.

Для повышения смачиваемости каучука при его растворении в жидкую систему растворителей вводится пластификатор дибутилфталат (ДБФ) в соотношении к каучуку 1:5. Одновременно пластификатор обеспечивает повышение пластичности керамической пленки в процессе ее изготовления на литьевой машине. Полученный раствор должен иметь вязкость 30±5 сПз при температуре 20±5°С.

Этап подготовки рабочего шликера и литье пленки

Изготовление рабочего шликера осуществляют в шаровой мельнице с алюминиевой футеровкой. При этом содержание полимерного связующего в расчете на порошок альфа-оксида алюминия и мелющие тела должно составлять соответственно 1:2:1,5. Длительность процесса смешения составляет 3 часа.

Подготовленный шликер заливают в расходный бак, установленный на литьевой машине, откуда он через специальную фильеру поступает на движущуюся полимерную ленту. В результате на несущей ленте со скоростью 750 мм/мин формируют керамическую пленку заданной толщины в пределах 300-600 мкм. Далее пленка на ленте поступает в проходную печь, где ее высушивают до набора требуемых прочностных свойств в течение не более 20 мин, а затем наматывают в рулон.

После этого керамическую пленку собирают в пакет заданной толщины, соответствующий требованиям спецификации на керамический материал δ=0,5 мм.

Количество слоев в пакете - 20 шт.

Толщина пакета в пределах 9-11 мм.

После уплотнения пакета на вальцах из него вырубают заготовки керамической подложки необходимого размера. Заготовки укладывают на предварительно изготовленные пористые подставки и обжигают в туннельной печи при температуре 1150°С в течение 2,5 суток до полного удаления полимерного связующего.

Этап высокотемпературного обжига и механической обработки

После удаления полимерного связующего заготовки подложек укладывают на керамические прокладки, материал которых имеет аналогичные реологические характеристики при высокотемпературном обжиге керамических подложек. Подготовленную партию заготовок подложек, установленных на керамические прокладки, загружают в рабочий объем вакуумной печи для последующего обжига. Обжиг подложки осуществляют при вакууме 10-4 мм рт.ст. по специальному температурно-временному режиму:

- выдержка в течение 1 часа при температуре 1600°С для прогрева объема загрузки;

- подъем рабочей температуры до 1850°С со скоростью 20°С/ч;

- высокотемпературный обжиг при t=1850°C в течение 2,5 часов;

- охлаждение печи в течение 7 часов с достижением рабочей температуры в печи 300°С.

После обжига подложки подвергаются шлифовке и полировке до высокой степени чистоты поверхности. Шлифовка осуществляется в несколько этапов для создания условий тонкой полировки и получения малодефектной поверхности.

Пример 2. Изготовление керамической подложки толщиной 1 мм

При идентичности последовательности этапов изготовления, как в примере 1, изменялись параметры формирования требуемого пакета для изготовления заготовки подложки.

Количество слоев в пакете - 24 шт.

Толщина пакета в пределах 11-12 мм.

Этапы удаления полимерного связующего и высокотемпературного обжига осуществляют по температурно-временному режиму, указанному в примере 1. Окончательная обработка подложки методами механической шлифовки и полировки выполняется в соответствии с требованиями нормативной документации.

Пример 3. Изготовление керамической подложки толщиной 2 мм

При идентичности последовательности этапов изготовления, как в примере 1, изменялись параметры формирования требуемого пакета для изготовления заготовки подложки.

Количество слоев в пакете - 36 шт.

Толщина пакета в пределах 18-19 мм.

Длительность этапа удаления полимерного связующего в туннельной печи при температуре 1150°С составляет 3 суток.

Обжиг подложки осуществляют по температурно-временному режиму, указанному в примере 1, за исключением интервала выдержки при рабочей температуре 1850°С, который составляет 3 часа для этой группы подложек. Окончательная механическая обработка поверхности подложек соответствует технологии, описанной в примерах 1, 2.

Параллельно с изготовлением изделий по примерам 1-3 от каждой партии отбирают образцы-свидетели для определения физико-механических и электрических характеристик подложек. Каждую партию выпуска продукции сопровождают технологическим контролем всех основных этапов изготовления, включая контроль по содержанию α-оксида алюминия, наличию примесей в микропорошке, шероховатости и габаритным размерам.

Контроль качества изделий по бракующим признакам, в основном, связанным с наличием пор и включений различного цвета на рабочих поверхностях подложки, показывает выход годных изделий на уровне 97,0-98,0% и обусловлен чистотой исходного сырья, а также точностью распределения температурных полей во время обжига изделий при удалении полимерного связующего в туннельной печи и окончательного обжига в вакуумных печах. Прочность материала подложек на центрально-симметричный изгиб колеблется на уровне 313,0-315,0 МПа при кажущейся плотности в пределах 3,97-3,98 г/см3. По результатам контроля электротехнических показателей удельное объемное сопротивление составляет не менее 2⋅1014 Ом⋅см при относительной диэлектрической проницаемости в диапазоне рабочих частот на уровне 9,7-9,8, что подтверждает достижение стабильности микроструктуры подложки с равнокристаллическим распределением зернистых компонентов алюмооксидной композиции.

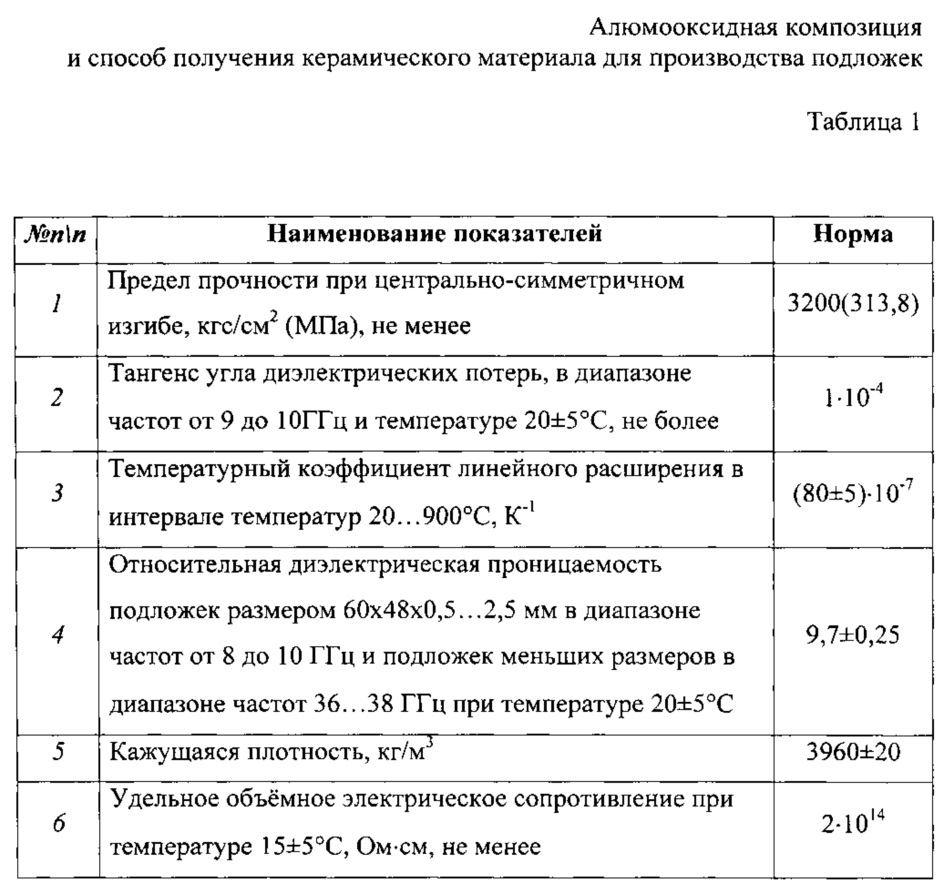

В таблице 1 приведены физико-механические и электрофизические свойства полученных подложек.

Достигаемый технический результат заключается в получении керамического материала для подложек для интегральных микросхем СВЧ - диапазона, по своим значениям превосходящего аналогичные значения по прототипу по широте использования α-оксида алюминия и исключению появления анизотропии и коробления подложки. Кроме того, предложенный способ обеспечивает точность повторения получаемых характеристик изделий, что повышает гарантии получения надежной и качественной эксплуатации подложек у потребителя.

Реферат

Изобретение относится к алюмооксидной композиции и способу получения керамического материала для производства подложек для интегральных микросхем СВЧ-диапазона, причем указанная композиция содержит частицы альфа-оксида алюминия в узком диапазоне 0,7-3 мкм со средним размером частиц 1,54 мкм, что позволяет достичь равнокристаллической структуры с высокой плотностью, достаточной прочностью и необходимыми электроизоляционными свойствами, предъявленными к керамическим материалам для подложек интегральных микросхем СВЧ-диапазона. На 100 вес.ч. альфа-оксида алюминия вводят 0,2-0,3 вес.ч. MgO, 43-45 вес.ч. растворителя: смеси нефраса с ацетоном или растворитель марки EXX SOLDSP с ацетоном, 3,5-5,5 вес.ч. бутадиен-нитрильного карбоксилатного каучука и 0,9-1,2 вес.ч. дибутилфталата. Из полученного шликера формируют керамическую плёнку заданной толщины, подсушивают, создают пакет слоёв, уплотняют в вальцах. Из полученного пакета слоёв вырубают заготовки заданного размера, удаляют связующее, обжигают до спекания в условиях вакуума при конечной температуре 1850°С. Обожжённые изделия обрабатывают до высокой степени чистоты поверхности. Использование раствора карбоксилатного каучука в качестве временного технологического связующего обеспечивает точность повторения получаемых характеристик, исключающих появление анизотропии и коробления подложек. Изобретение позволяет расширить диапазон использования порошков глиноземов с содержанием альфа-АlОот 99,7 мас.% и выше, что значительно влияет на снижение затрат получаемого керамического материала. 2 н.п. ф-лы, 5 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Алюмооксидная композиция (варианты) и способ получения алюмооксидной керамики

Комментарии