Тройник для дымохода - RU2731725C1

Код документа: RU2731725C1

Чертежи

Описание

Изобретение относится к строительству, в частности к реконструкции и ремонту дымоходов зданий и сооружений различного типа. Наиболее целесообразно применение тройников для дымоходных труб в котельных установках автономного теплоснабжения зданий, размещаемых во встроенных и пристроенных, а также отдельно стоящих помещениях.

Известна дымоходная труба, включающая тройник и футеровочный слой размещенный между коаксиальными металлическими трубами (SU №13228).

Известна дымоходная труба, включающая тройник и металлические трубы с внешней и внутренней стороны и футеровочный слой между ними, причем в качестве футеровочного слоя применена минеральная плита или труба на основе базальтового волокна или комбинация базальтового волокна и материала типа “Supersil”, а внутренняя труба выполнена толщиной 0,6-1,0 мм из нержавеющей стали. Материал типа “Supersil” применен толщиной 10,0-12,5 мм, а минеральные плиты или трубы толщиной 50-100 мм, которые между внешней и внутренней трубами образуют обжатый слой толщиной 30-60 мм (RU №39353).

Известен тройник разрезной штампосварной, состоящий из нижней полумуфты, где верхняя полумуфта изготовлена с помощью штамповки с приваренными к ней патрубком и эллиптическим днищем, причем нижняя полумуфта стыковым швом приваривается к верхней полумуфте, затем конструкцию с двух сторон приваривают к ремонтируемой трубе кольцевыми угловыми швами (RU №116953).

Известна конструкция трубного тройника для газовых потоков конвективного типа, состоящая из двух труб меньшего диаметра и одной отходящей трубы большего диаметра с соотношением площадей сечения S1=s2+s3, выполненная в виде неразъемного соединения, характеризующаяся концентричным расположением одна в другой двух вертикальных труб меньшего и большего диаметров, соединенных по нижней кромке трубы большего диаметра с помощью кольцевой диафрагмы и образующих в своем межстеночном пространстве изолированную зону для поворота газового потока из трубы, примыкающей под углом 90° к трубе большего диаметра (RU № 137896, прототип).

Недостатками известных тройников являются наличие прямых углов на пути следования дымовых газов, как следствие возникновение их турбулентности, внутренняя поверхность корпуса тройников имеет ступенчатые стыки вдоль поверхности. Это препятствует развитию наилучшей тяги в дымоходе и возникают условия, способствующие осаждению сажи в местах объединения и изменения направления потоков. Одновременно снижается надежность и герметичность тройника по врезке в дымоходе, в связи с наличием сварных соединений и шероховатостей, в корпусе по криволинейной поверхности. Наличие заужения диаметра дымового канала в месте установки тройника и раздельный объем внутреннего пространства корпуса тройника уменьшает доступность, технологичность и снижает удобство обслуживания дымохода.

Проблемой, разрешаемой настоящим техническим решением, является создание эффективной и технологичной конструкции тройника для дымовых каналов и расширение арсенала тройников для дымовых каналов.

Технический результат, обеспечивающий разрешение поставленной задачи, состоит в том, что в заявляемом устройстве обеспечены отсутствие прямых углов на пути следования дымовых газов, в том числе при их повороте, и как следствие, отсутствие их турбулентности, а также гладкость (без выступов, впадин и шероховатостей) всей внутренней поверхности однообъемного бесступенчатого объема корпуса. Тем самым, формируется наилучшая тяга в дымоходе и, в основном, исключаются условия, способствующие осаждению сажи в местах объединения и изменения направления потоков дымовых газов. Одновременно обеспечены максимальные надежность и герметичность тройника по врезке в дымоходе, в связи с отсутствием в однообъемном корпусе сварного соединения по криволинейной поверхности. Отсутствие сужения диаметра дымового канала в месте установки данного тройника и единый объем внутреннего пространства корпуса тройника повышает доступность, технологичность и удобство обслуживания дымохода.

Сущность изобретения заключается в том, что тройник, преимущественно, для дымовой трубы, содержит полый корпус с, по меньшей мере, одной рубашкой, выполненной с образованием ее стенками проточного объема корпуса и соединенной сварными швами с тремя присоединительными патрубками, причем первый и второй патрубки приварены по концам осевой части корпуса, расположенной вдоль оси корпуса, а третий патрубок - на конце боковой части корпуса, расположенной под углом к оси корпуса, при этом рубашка корпуса выполнена из цельной заготовки в виде гладкой пластины с симметричным фигурным контуром, плавно изогнутой с образованием проточного объема, замкнутой продольными сварными швами по сопряженным прямолинейным участкам заготовки, и с образованием трех окон с кромками для сварных швов патрубков по вогнутым криволинейным участкам заготовки.

Как правило, симметричный фигурный контур заготовки рубашки выполнен с поочередно расположенными по ее периметру четырьмя прямолинейными участками, расположенными попарно симметрично, и с четырьмя вогнутыми криволинейными участками, расположенными попарно симметрично, при этом заготовка изогнута с формированием корпуса с двумя прямолинейными продольными сварными швами, образованными указанными попарно сопряженными прямолинейными участками контура, и с тремя окнами с кольцевыми кромками для сварных швов патрубков, образованными указанными четырьмя вогнутыми криволинейными участками.

В предпочтительных случаях исполнения корпус выполнен с наружной и внутренней рубашками, между которыми размещен слой теплоизоляционного материала.

В частных случаях исполнения каждая заготовка рубашки выполнена в виде монолитной пластины с симметричным фигурным контуром.

При этом каждая заготовка изогнута с образованием рубашки с соединительными параллельными плоскими стенками, плавно сопряженными с выполненными цилиндрическими стенками осевой и боковой частей корпуса, расположенных под углом 45°.

В иных частных случаях исполнения каждая заготовка рубашки выполнена в виде сварной из двух одинаковых частей пластины с симметричным фигурным контуром.

При этом каждая заготовка изогнута с образованием рубашки с плавно сопряженными цилиндрической стенкой осевой части и конической стенкой боковой части корпуса, расположенными под углом 87° друг к другу.

Предпочтительно, каждый сварной шов выполнен сваркой неплавящимся вольфрамовым электродом в среде защитного газа.

Предпочтительно, патрубки выполнены в виде отрезков трубы с соединительным профилем, образованным методом расширения с последующей докаткой профиля.

Предпочтительно, первый и третий патрубки выполнены из отрезков трубы с соединительным профилем под наружную установку присоединяемой трубы, а второй патрубок выполнен в виде отрезка трубы с соединительным профилем под внутреннюю установку присоединяемой трубы.

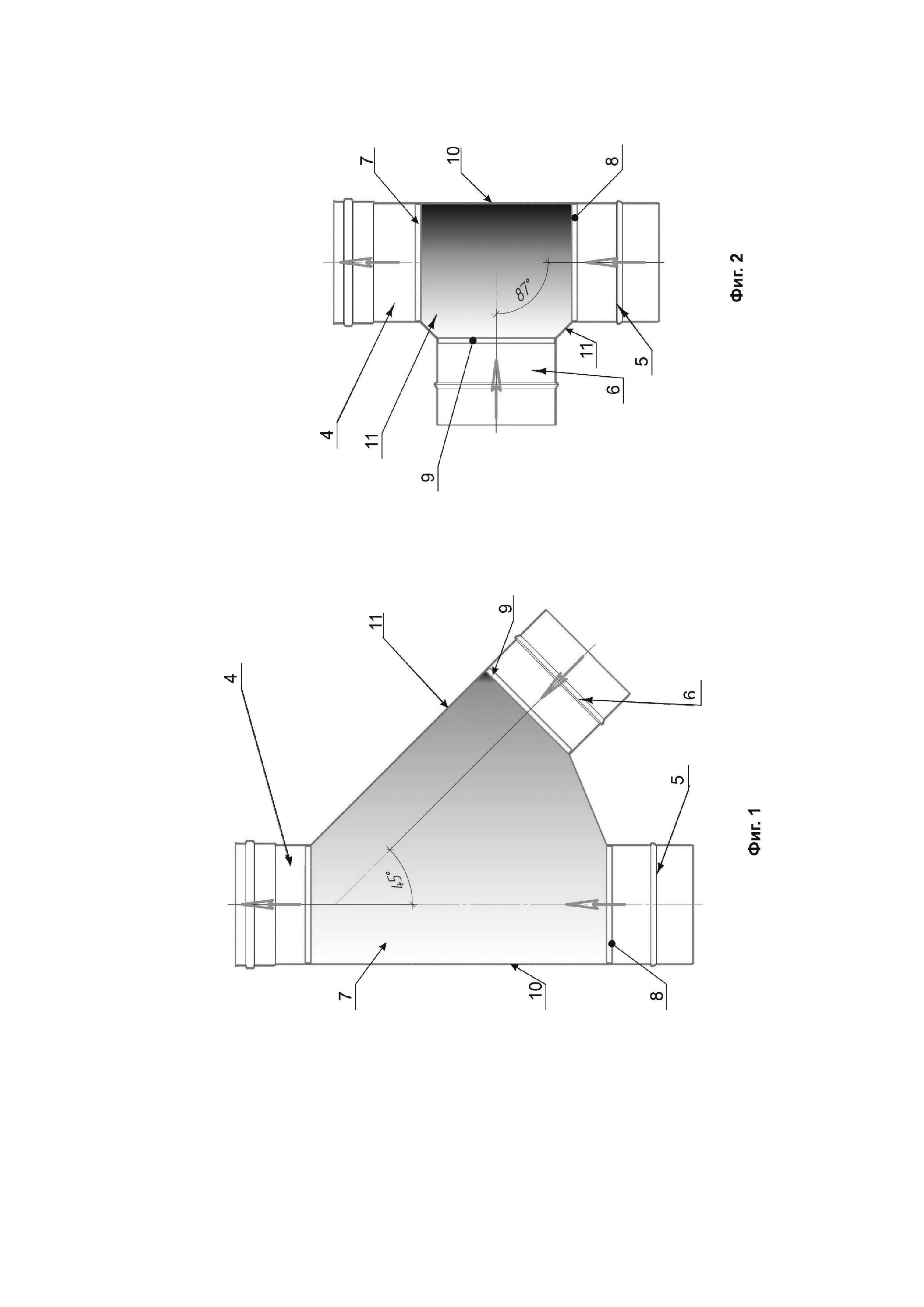

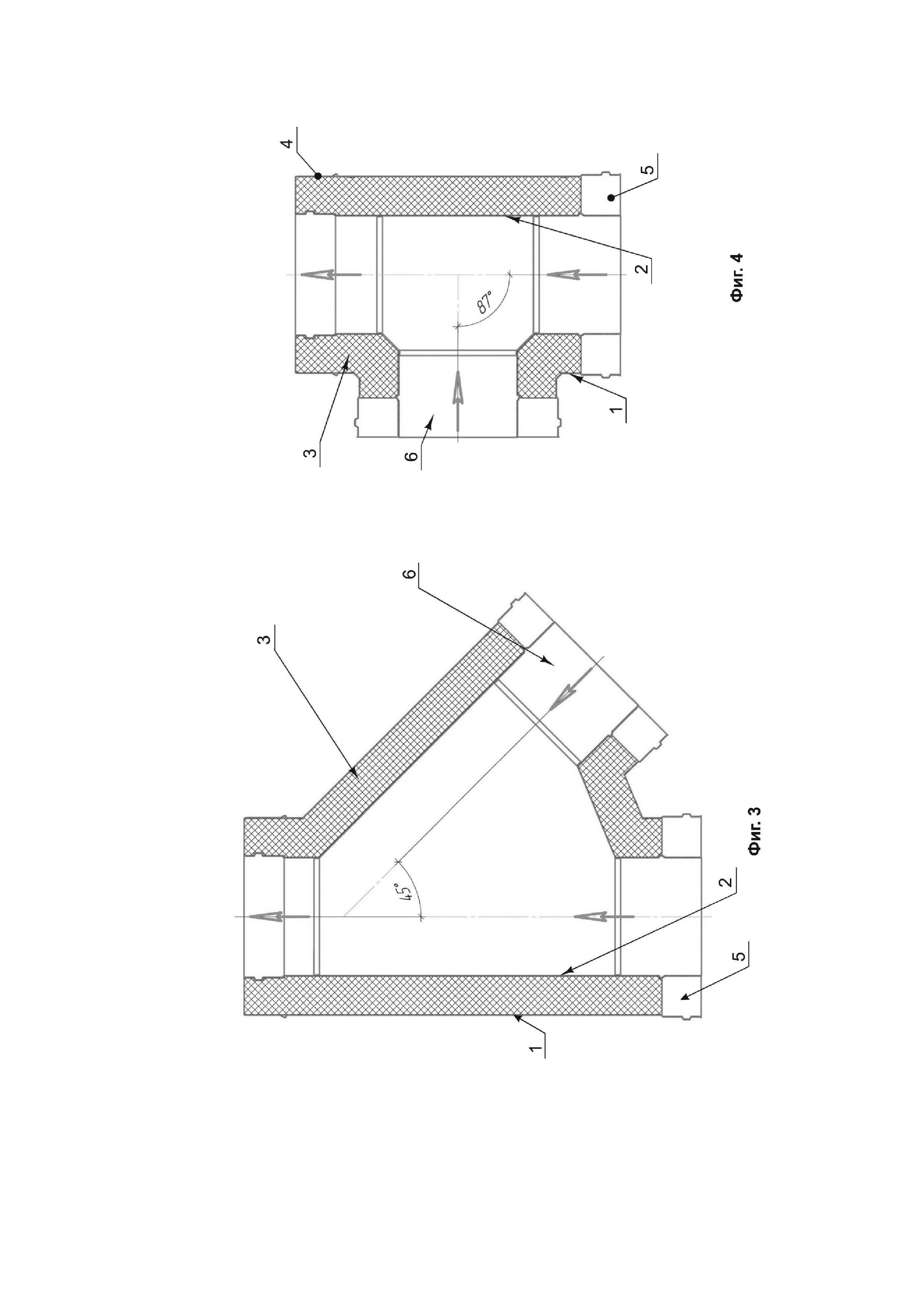

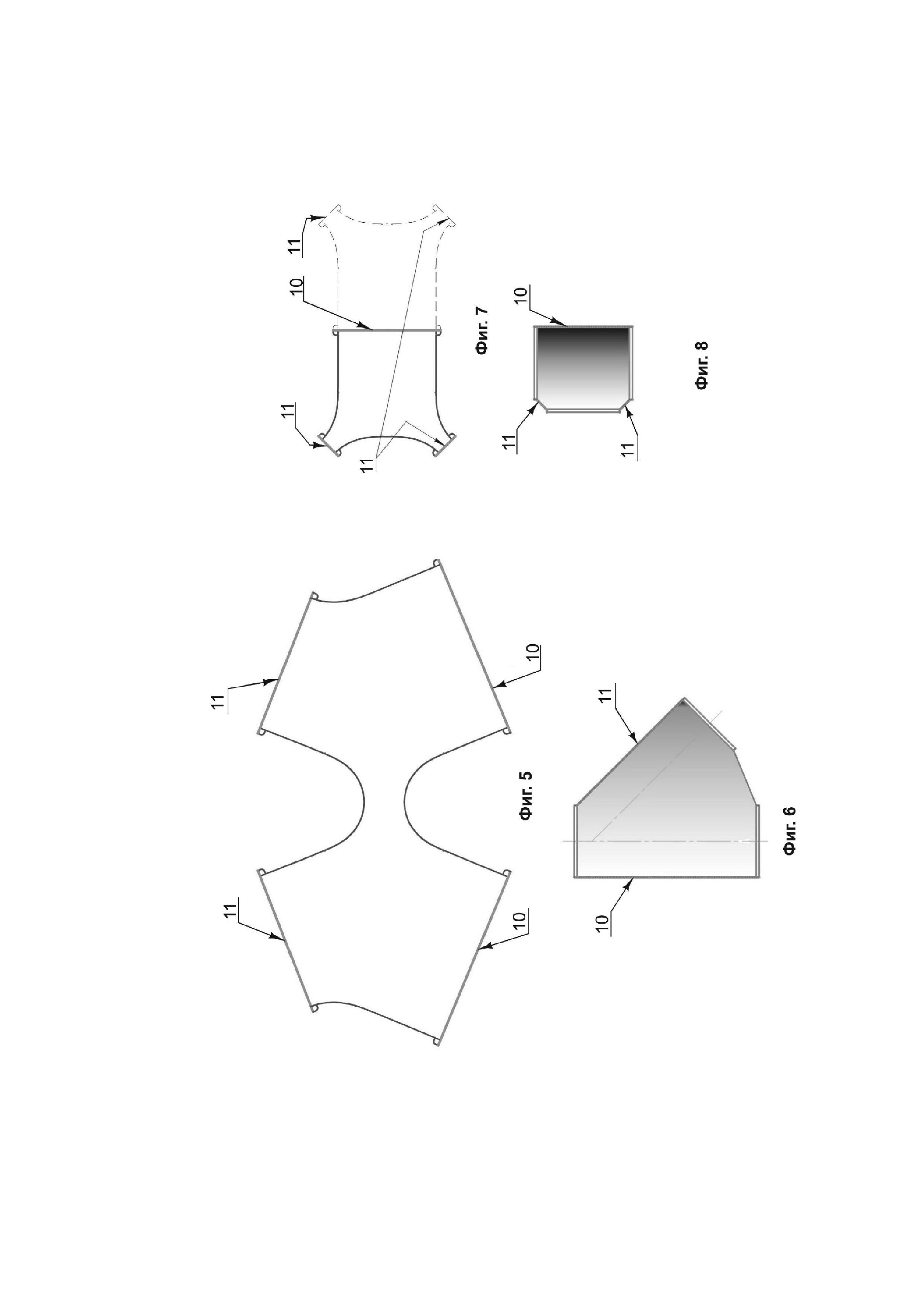

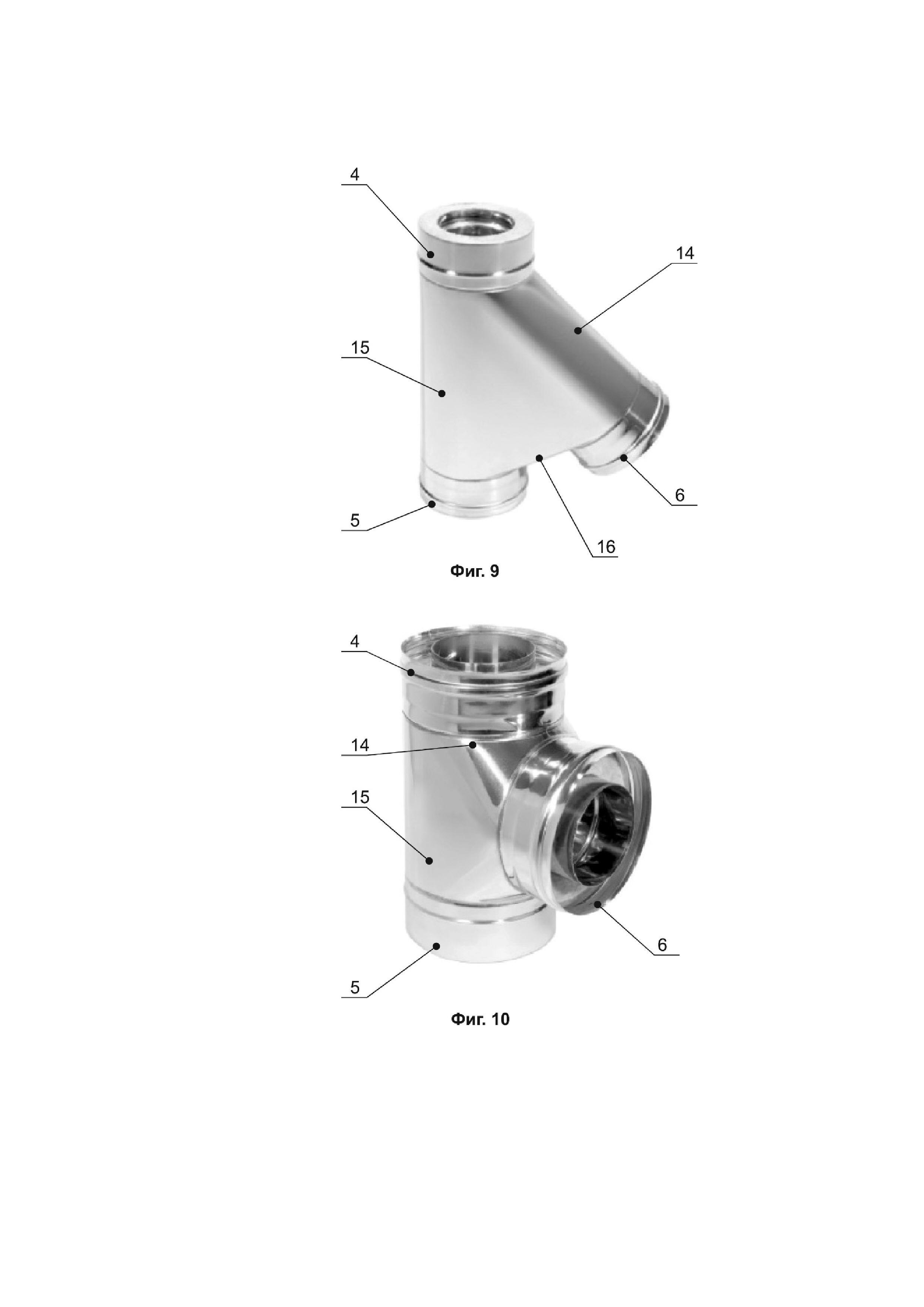

На чертеже фиг.1 изображен вид сбоку тройника для дымохода с углом α=45° наклона (врезки) патрубка, на фиг.2- вид сбоку тройника для дымохода с углом α=87° наклона (врезки) патрубка, на фиг.3 - разрез по фиг.1, на фиг.4 - разрез по фиг.2, на фиг. 5 - развертка заготовки рубашки тройника по фиг.1, на фиг.6 - развертка по фиг.5 в изогнутом виде, на фиг. 7 - развертка заготовки рубашки тройника по фиг.2, на фиг.8 - развертка по фиг.6 в изогнутом виде, на фиг.9 - объемный вид под углом тройника, приведенного на фиг.1, 3, на фиг.10 - объемный вид под углом тройника, приведенного на фиг.2, 4.

Тройник "ТиС", преимущественно, для дымовой трубы (дымохода) содержит полый корпус с, по меньшей мере, одной рубашкой 1 и/или 2, выполненной с образованием ее стенками единого проточного объема, т.е. однообъемного корпуса и соединенной кольцевым и сварными швами 7, 8, 9 с тремя присоединительными патрубками 4, 5, 6.

Первый и второй патрубки 4,5 приварены по концам осевой части 15 корпуса, расположенной вдоль оси корпуса, а третий патрубок 6 - на конце боковой части (ответвление) 14 корпуса, расположенной под острым углом α к оси корпуса.

Рубашка 1 и/или 2 корпуса выполнена из цельной заготовки в виде гладкой (ровной, без всяких уступов и шероховатостей) пластины с симметричным фигурным контуром, плавно изогнутой с образованием при этом всего единого проточного объема с гладкими поверхностями, т.е. ровного, без уступов и шероховатостей, пересекающих направление потоков дымовых газов. Рубашка 1 и/или 2 корпуса замкнута продольными сварными швами 10, 11 встык по сопряженным прямолинейным участкам (на чертежах фиг.5-8 заготовки обозначены как и соответствующие сварные швы) заготовки, и с образованием трех окон с кромками для сварных швов 7, 8, 9 внахлест патрубков 4, 5, 6 по вогнутым криволинейным участкам заготовки.

Симметричный фигурный контур заготовки рубашки 1 и/или 2 выполнен с поочередно расположенными по ее периметру четырьмя прямолинейными участками, расположенными попарно симметрично (относительно вертикальной оси по фиг.5 и фиг.7), и с четырьмя вогнутыми криволинейными участками, расположенными попарно симметрично между прямолинейными участками, при этом заготовка изогнута с формированием корпуса с двумя прямолинейными продольными сварными швами 10, 11, образованными указанными попарно сопряженными прямолинейными участками контура, и с тремя окнами с кольцевыми кромками для сварных швов 7, 8, 9 патрубков 4, 5, 6, образованными указанными четырьмя вогнутыми криволинейными участками.

На чертежах фиг.3, 4 тройник изображен с корпусом, выполненным с установленными эквидистантно наружной и внутренней рубашками 1 и 2, между которыми размещен слой 3 теплоизоляционного материала.

Каждая заготовка рубашки 1 и/или 2 по фиг.1, 3, 5, 6, 9 выполнена в виде монолитной пластины с симметричным фигурным контуром.

Каждая заготовка по фиг.1, 3, 5, 6, 9 изогнута с образованием рубашки 1 и/или 2 с соединительными параллельными плоскими стенками 16, плавно и гладко (ровно, без всяких ступеней и шероховатостей) сопряженными с выполненными цилиндрическими стенками осевой и боковой частей 15, 14 корпуса, расположенных под острым углом α=45°. Стенки частей 15, 14 являются каждая геометрически цилиндрической в той части, которая сопряжена с двух сторон со стенками 16, т.е. представляют собой части полного цилиндра, ограниченные плавно сопряженными с ними (касательными к ним) сторонами 16.

Каждая заготовка по фиг.2, 4, 7, 8, 10 рубашки 1, 2 выполнена в виде сварной из двух одинаковых частей пластины с симметричным фигурным контуром.

Каждая заготовка по фиг.2, 4, 7, 8, 10 изогнута с образованием рубашки 1 и/или 2 с плавно и гладко (ровно, без всяких ступеней и шероховатостей) сопряженными цилиндрической стенкой осевой части 15 и конической стенкой боковой части 14 корпуса, расположенными под острым углом α=87° друг к другу. Стенки 14, 15 в данном случае реализации тройника ограничены линиями их сопряжения.

Как правило, каждый сварной шов 7, 8, 9, 10, 11 выполнен сваркой неплавящимся вольфрамовым электродом в среде защитного газа.

Патрубки 4, 5, 6 выполнены в виде отрезков трубы с соединительным профилем, образованным методом расширения с последующей докаткой профиля.

Первый и третий патрубки 4, 6 могут быть выполнены каждый из отрезков трубы с соединительным профилем под наружную установку (ПАПА) к его свободному концу присоединяемой трубы (не изображена), а второй патрубок 5 выполнен в виде отрезка трубы с соединительным профилем под внутреннюю установку (МАМА) к его свободному концу присоединяемой трубы.

Патрубки 4, 5, 6 служат в качестве присоединительных элементов к дымовому каналу и иного дополнительного оборудования.

Таким образом, однообъемный корпус тройника, образован рубашками 1, 2, конструктивно выполненными с описанными выше конструктивными признаками, специально для отсутствия прямых углов в непрерывном объеме корпуса на пути следования дымовых газов.

Рубашки 1, 2 и стаканы 4, 5, 6, тройника изготавливаются параллельно по 2-м линиям - «Линия рубашек тройника» и «Линия стаканов тройника» соответственно. По завершению изготовления данных деталей происходит их сборка друг с другом в соответствии с чертежами. Конфигурация внутренней и наружной рубашек 1,2 идентична.

Рубашки 1, 2 изготавливаются методом лазерной резки из плоского листа, с применением дополнительных припусков металла на начало и окончание каждого прямолинейного сварного шва 10, 11 для последующей сборки. После лазерной вырезки каждой заготовки рубашки 1, 2 тройника, осуществляется гибка и вальцовка ее развертки, для придания запланированной объемной формы каждой рубашки 1, 2 тройника. На свариваемых кромках не должно быть никаких следов масла и грязи, поверхности должны быть обезжирены. По завершению этих операций осуществляется аргонодуговая TIG-сварка «встык» рубашки 1, 2 тройника, и удаление, при необходимости, металла сварочных припусков, заложенных на этапе лазерной резки.

Используемая в конструкции TIG-сварка - это сварка неплавящимися вольфрамовыми электродами в среде защитного (инертного) газа - аргона, которая обеспечивает получение ровного чистого шва, который не нужно очищать от шлака или брызг. Точное поддержание глубины проплавления наиболее надежно обеспечивается современными аппаратами TIG-сварки с импульсом (например, аргонодуговой аппарат FUBAG), которыми в течение сварочного цикла ток сварки меняется от максимального (ток импульса) до минимального (ток паузы) значения с определенной частотой. Это обеспечивает устойчивость дуги, сводит к минимуму коробление металла и перегрев, т.е исключает как непровар деталей, и как следствие, непрочное соединение, так и прожог детали насквозь. Благодаря использованию TIG-сварки обеспечивается минимальная деформация металла за счет узкой зоны прогрева, что важно для недопущения искажения геометрии получаемого изделия.

Сразу после сварки готовые швы 10, 11 имеют точную геометрию и гладкую (без выступов, впадин и шероховатостей) поверхность, препятствующую осаждению сажи.

Финальной операцией на рубашке 1, 2 тройника, как самостоятельной детали, является откатка кромок для сварных швов 7, 8, 9 «внахлест» подготовленных патрубков (стаканов) 4, 5, 6. Последние производятся из метровой трубы с продольным сварным швом «встык» TIG-сваркой. Труба разрезается на лазерном 3D станке на заготовки необходимой длины (зависит системы дымохода, вида тройника, толщины изоляционного слоя тройника и т.д.). Далее, на заготовках стаканов 4, 5, 6 тройника, производят формирование соединительного профиля методом расширения с последующей докаткой профиля. Так же производится лазерная маркировка тройника с отражением полной информации о данном изделии в QR-коде и основной - в текстовом виде. Финальной операцией на стаканах 4, 5, 6 тройника, как самостоятельной детали, является укатка кромок для сварных швов 7, 8, 9 и соединения с подготовленными рубашками 1, 2 тройника.

По осуществлению сборки деталей (рубашки 1, 2 тройника и стаканов 4, 5, 6) в конечное единое изделие производится их фиксация друг к другу посредствам радиальной контактной TIG-сварки с импульсом. Фиксация рубашек 1, 2 производится эквидистантно (равноудаленно по всем линиям и поверхностям) друг другу. Радиальная сварка осуществляется по всему периметру швов 7, 8, 9 указанных соединяемых деталей.

Сразу после сварки готовые швы 7, 8, 9, как и швы 10, 11, имеют точную геометрию и гладкую (без выступов, впадин и шероховатостей) поверхность, препятствующую осаждению сажи.

Однообъемные тройники для дымовых каналов могут выпускаться в Моно исполнении (без второй рубашки и применения термоизоляции) и Термо исполнении (с применением термоизоляции между рубашками 1, 2).

Тройник, преимущественно, для дымохода, используется следующим образом.

Тройник по фиг.1, 9 с углом α=45° наклона (врезки) патрубка 6 применяются, преимущественно, для изменения направления дымохода, например, что бы обойти какие либо строительные конструкции. Также тройник по фиг.1, 9 применяют в случае необходимости установки взрывного клапана, заглушки-ревизии, конденсатоотвода, и прочего дополнительного оборудования дымовой трубы (дымохода).

Тройник по фиг.2, 10 с углом α=45° наклона (врезки) патрубка 6 служит, преимущественно, для перехода от горизонтального на вертикальный участок, либо для осуществления ревизии дымохода. Так же тройник по фиг.2, 10 применяют в случае необходимости установки на дымовой канал взрывного клапана, клапана тяги, заглушки-ревизии, конденсатоотвода, и прочего дополнительного оборудования. Учитывая то, что горизонтальному участку рекомендовано придавать небольшой уклон в сторону отопительного прибора для стекания конденсата, соответственно применяется угол 87°, что соответствует уклону в 3°.

В некоторых случаях допускается применять тройники по фиг.9, 10 с целью подключения к одному вертикальному участку дымохода двух отопительных приборов, если это заложено проектной документацией.

Преимуществами заявляемых однообъемных тройников ТиС от обычных, применяемых для удаления дымовых газов, является:

Отсутствие прямых углов на пути следования дымовых газов, как следствие отсутствие их турбулентности, внутренняя поверхность однообъемного корпуса тройника является гладкой (без выступов, впадин и шероховатостей), поскольку в каждой ее точке существует касательная плоскость, непрерывно (бесступенчато) меняющаяся вдоль поверхности. Получению гладкой внутренней поверхности корпуса тройника способствует наличие в нем только высококачественных швов, образованных TIG-сваркой внахлест прямолинейных швов 7, 8, 9 и TIG-сваркой встык кольцевых швов 10, 11. Тем самым, обеспечивается наилучшая тяга в дымоходе и практически исключаются условия, способствующие осаждению сажи в местах объединения и изменения направления потоков дымовых газов.

Одновременно обеспечены максимальные надежность и герметичность тройника по врезке в дымоходе, в связи с отсутствием сварного соединения в корпусе по криволинейной поверхности.

Отсутствие заужения диаметра дымового канала в месте установки данного тройника и единый объем внутреннего пространства корпуса тройника повышает доступность, технологичность и удобство обслуживания дымохода.

Реферат

Изобретение относится к строительству, в частности к реконструкции и ремонту дымоходов зданий и сооружений различного типа. Технический результат - расширение арсенала тройников для дымовых каналов. Тройник преимущественно для дымохода содержит полый корпус с по меньшей мере одной рубашкой, выполненной с образованием ее стенками проточного объема корпуса и соединенной сварными швами с тремя присоединительными патрубками. При этом первый и второй патрубки приварены по концам осевой части корпуса, расположенной вдоль оси корпуса, а третий патрубок - на конце боковой части корпуса, расположенной под углом к оси корпуса. Рубашка корпуса выполнена из цельной заготовки в виде пластины с симметричным фигурным контуром, плавно изогнутой с образованием проточного объема, замкнутой продольными сварными швами по сопряженным прямолинейным участкам заготовки, и с образованием трех окон с кромками для сварных швов патрубков по вогнутым криволинейным участкам заготовки. 9 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Модульная система дымохода с изоляцией

Комментарии