Модульная система дымохода с изоляцией - RU2636828C1

Код документа: RU2636828C1

Чертежи

Описание

Изобретение относится к строительству, а именно к модульным системам универсального двухконтурного дымохода, выполненного из нержавеющей стали с дымоходными модулями по принципу «труба в трубе» с теплоизолирующим материалом между ними, и может быть использована для отвода продуктов сгорания любого типа отопительных приборов как промышленного, так и бытового назначения.

Известен модуль дымовой трубы с внешним и внутренним контурами в виде металлических оболочек и сыпучим теплоизоляционным наполнителем, послойно-прессованным между ними и изолированным с торцов модуля шайбами из теплоизоляционного материала, RU №158034 U1, E04H 12/28, 20.12.2015.

Известна дымоходная труба типа «сэндвич», предназначенная для отвода продуктов сгорания от теплогенерирующих аппаратов и установок, содержащая внутреннюю и внешнюю металлические трубы и теплоизолирующий слой между ними, RU №157622 U1, E04H 12/28, 10.12.2015.

Известен модуль дымовой трубы, содержащий наружную трубу, выполненную из коррозионно-стойкой стали, и внутреннюю газоотводящую трубу, выполненную из керамического термостойкого материала, которые расположены коаксиально с образованием кольцевого зазора, заполненного термостойким материалом, RU №125608 U1, E04H 12/28, 10.03.2013.

Известна дымовая труба, включающая несущий ствол, выполненный в виде металлической трубы, и металлические газоотводящие стволы внутри него, выполненные из тонколистовой нержавеющей стали, разделенные воздушным зазором, RU №60111 U1, E04H 12/28, 10.01.2007.

Известен модуль дымовой трубы, содержащий наружный металлический ствол, внутренний металлический газоотводящий ствол, теплоизоляционный материал, расположенный между стволами, заглушки, выполненные из теплоизоляционного жесткого материала, RU №155727 U1, E04H 12/28, 20.10.2015; RU №113289 U1, E04H 12/28, 10.02.2012; RU №106640 U1, E04H 12/28, 20.07.2011; RU №91589 U1, E04H 12/28, 20.02.2010; RU №75412 U1, E04H 12/28, 10.08.2008.

Известна дымоходная труба, содержащая наружный металлический ствол, внутренний металлический газоотводящий ствол, который выполнен из нержавеющей стали, и теплоизоляционный материал, в качестве которого используется вспученный перлит, RU №111180 U1, E04H 12/28,10.12.2011.

Известные дымоходные конструкции индивидуальны, использование в них теплоизоляционного материала, содержащего вспученный перлит и кремнийорганический гидрофобизатор, не обнаружено.

Известен модуль дымовой трубы, выполненный по принципу «труба в трубе», содержащий наружный металлический ствол, выполненный в виде цилиндра, и внутреннюю металлическую газоотводящую трубу, выполненную цилиндрической формы, расположенные коаксиально оси дымоходного модуля, установленные с зазором относительно друг друга, заполненным теплоизоляционным материалом в виде вспученного перлита и снабженным прокладками, закрывающими указанный зазор сверху и снизу, и выполненные из листовой стали соединением внахлест, причем наружные поверхности наружного металлического ствола и внутренней металлической газоотводящей трубы на участках соединения снабжены ограничителями в форме выступов (зигов), расположенных на наружных поверхностях наружного металлического ствола и внутренней металлической газоотводящей трубы, RU №2495214 С2, E04H 12/28, 10.10.2013.

Данное техническое решение принято в качестве ближайшего аналога настоящего изобретения.

Модуль дымовой трубы ближайшего аналога имеет высокие эксплуатационную надежность и срок службы.

Однако в ближайшем аналоге зазор между наружным металлическим стволом и внутренней металлической газоотводящей трубой заполнен вспученным перлитом, который по своим свойствам может впитывать воду в четыре раза, превышающую его собственную массу, и удерживать ее. Попадание влаги в перлит приводит к ухудшению товарных свойств изделия, затрудняет проведение монтажных свойств и требует просушки модулей перед монтажом.

В ближайшем аналоге прокладки, закрывающие указанный зазор сверху и снизу, выполнены из твердого материала на основе минерального сырья и не имеют поверхностной защиты, что снижает эксплуатационные качества модуля и ухудшает технологические и товарные свойства.

Кроме того, в ближайшем аналоге иные функциональные модули, кроме дымоходных модулей, не предусмотрены.

В основу настоящего изобретения положено решение задачи, позволяющей повысить эксплуатационные и монтажные качества модульной системы дымохода, улучшить конструктивные, технологические и товарные свойства, и расширить функциональные ее возможности.

Технический результат настоящего изобретения заключается в обеспечении устойчивости к коррозии и жаропрочности при выполнении модульной системы из нержавеющей стали, в обеспечении возможности замены как всего дымохода, так и любых модулей системы, быстрой сборки при наличии крепежных и стяжных хомутов, готовности к работе сразу после сборки, в обеспечении эффективного оптимального конструктивного выполнения для создания тяги, при минимальном образовании сажи и снижении возможности образования конденсата при высокой теплоизоляции, в обеспечении широкого спектра по применению.

Согласно изобретению эта задача решается за счет того, что модульная система дымохода с изоляцией включает дымоходный модуль, выполненный по принципу «труба в трубе». Дымоходный модуль содержит наружный металлический ствол, выполненный в виде цилиндра, и внутреннюю металлическую газоотводящую трубу, выполненную цилиндрической формы. Наружный металлический ствол и внутренняя металлическая газоотводящая труба расположены коаксиально оси дымоходного модуля и установлены с зазором относительно друг друга. Зазор заполнен теплоизоляционным материалом в виде вспученного перлита и снабжен прокладками, закрывающими указанный зазор сверху и снизу. Наружный металлический ствол и внутренняя металлическая газоотводящая труба выполнены из листовой стали соединением внахлест, причем наружные поверхности наружного металлического ствола и внутренней металлической газоотводящей трубы на участках соединения снабжены ограничителями в форме выступов (зигов), расположенных на наружных поверхностях наружного металлического ствола и внутренней металлической газоотводящей трубы.

Модульная система содержит не меньше двух дымоходных модулей, в каждом из которых теплоизоляционный материал дополнительно содержит кремнийорганический гидрофобизатор в количестве не меньше 5% при общем соотношении вспученного перлита 95% и 5% кремнийорганического гидрофобизатора.

В качестве прокладок использована набивка из муллитокремнеземистой ваты на основе глинозема и кварцевого песка и установлены заглушки из нержавеющей стали, плотно прижимающие набивку.

Один из дымоходных модулей с одной стороны соединен с окончанием дымохода, а с другой стороны - с отводом, имеющим возможность присоединения второго дымоходного модуля с отопительным прибором посредством тройника.

Для крепления модульной системы выполнены крепежные и стяжные хомуты.

При этом наружный ствол и внутренняя газоотводящая труба каждого из дымоходных модулей, окончание дымохода, отвод, тройник, крепежные и стяжные хомуты выполнены из нержавеющей стали.

Отвод модульной системы может быть выполнен угловым под 90°.

Отвод модульной системы может быть выполнен угловым под 45°.

Тройник модульной системы может быть выполнен угловым под 90°.

Тройник модульной системы может быть выполнен угловым под 45°.

Окончание дымохода модульной системы может быть выполнено в виде зонта из нержавеющей стали.

Окончание дымохода модульной системы может быть выполнено в виде дефлектора из нержавеющей стали.

Дефлектор модульной системы может быть снабжен искрогасителем.

Заявителем не выявлены источники, содержащие информацию о технических решениях, идентичных настоящему изобретению, что позволяет сделать вывод о его соответствии критерию «новизна».

За счет реализации отличительных признаков изобретения (в совокупности с признаками, указанными в ограничительной части формулы) достигаются важные новые свойства объекта.

Выполнение дымоходных модулей в составе модульной системы дымохода, выполненных по принципу «труба в трубе», содержащих каждый наружный металлический ствол в виде цилиндра, и внутреннюю металлическую газоотводящую трубу, выполненную цилиндрической формы, которые расположены коаксиально оси дымоходного модуля и установлены с зазором относительно друг друга, обеспечивает эффективное оптимальное конструктивное выполнение дымоходных модулей и обеспечивает создание тяги и минимальное образование сажи всей модульной системы.

Заполнение зазора теплоизоляционным материалом, содержащим в своем составе вспученный перлит и дополнительно кремнийорганический гидрофобизатор, который исключает впитывание в теплоизоляционный слой влаги и тем самым сохраняет теплопроводные свойства вспученного перлита и улучшает товарные свойства дымохода.

Снабжение зазора прокладками, закрывающими его сверху и снизу, использование в качестве прокладок набивки из муллитокремнеземистой ваты на основе глинозема и кварцевого песка и установка заглушек из нержавеющей стали, плотно прижимающих набивку, повышает теплоизоляционные свойства дымоходных модулей, снижая возможность образования конденсата, и улучшает товарные свойства всей модульной системы дымохода.

Выполнение наружного металлического ствола и внутренней металлической газоотводящей трубы с ограничителями в форме выступов (зигов), расположенных на их наружных поверхностях, повышает монтажные качества модульной системы дымохода.

Функциональное расположение модулей системы, таких как дымоходные модули, отвод, тройник, и их взаимодействие обеспечивает возможности замены как всего дымохода, так и любых модулей системы и быстрой сборки при наличии крепежных и стяжных хомутов и готовности к работе сразу после монтажа, что повышает эксплуатационные и монтажные качества модульной системы дымохода.

Выполнение наружного ствола и внутренней газоотводящей трубы каждого из дымоходных модулей, окончания дымохода, отвода, тройника, крепежных и стяжных хомутов из нержавеющей стали обеспечивает устойчивость к коррозии и жаропрочность модульной системы и повышает эксплуатационные и монтажные качества дымохода, улучшает его конструктивные, технологические и товарные свойства.

Выполнение овода и тройника под углом 90° или под углом 45° и выполнение окончания дымохода в виде зонта или дефлектора расширяет функциональные возможности дымохода.

В основу настоящего изобретения положено решение задачи, позволяющей повысить эксплуатационные и монтажные качества модульной системы дымохода, улучшить конструктивные, технологические и товарные свойства и расширить функциональные ее возможности.

Технический результат настоящего изобретения заключается в обеспечении устойчивости к коррозии и жаропрочности при выполнении модульной системы из нержавеющей стали, в обеспечении возможностей замены как всего дымохода, так и любых модулей системы, быстрой сборки при наличии крепежных и стяжных хомутов, готовности к работе сразу после сборки, в обеспечении эффективного оптимального конструктивного выполнения для создания тяги, при минимальном образовании сажи и снижении возможности образования конденсата при высокой теплоизоляции, в обеспечении широкого спектра по применению.

Заявителю не известны какие-либо публикации, которые содержали бы сведения о влиянии отличительных признаков изобретения на достигаемый технический результат. В связи с этим, по мнению заявителя, можно сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

Сущность изобретения поясняется чертежами:

на фиг. 1 - модульная система дымохода с изоляцией, схематично;

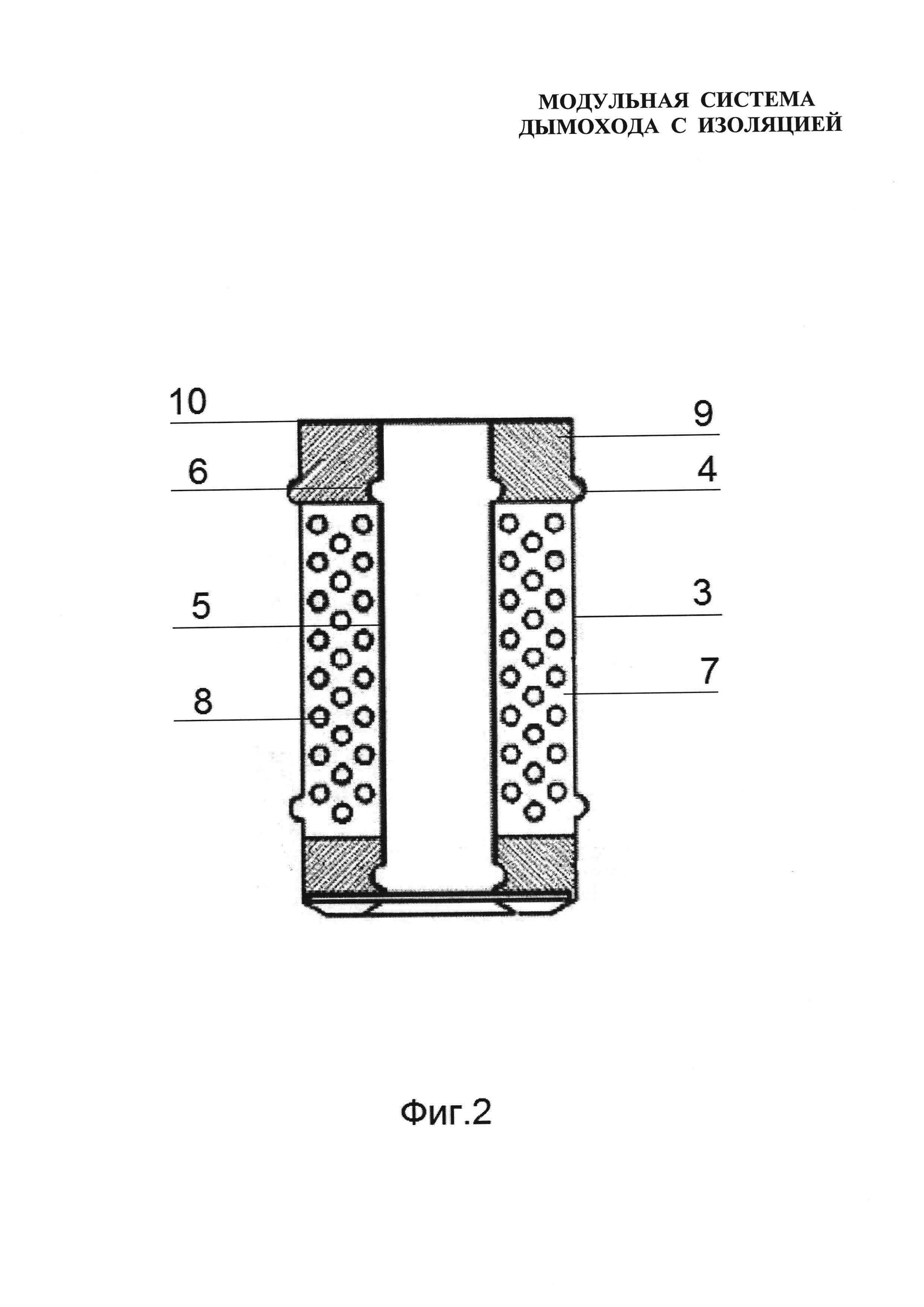

на фиг. 2 - дымоходный модуль, разрез;

на фиг. 3 - модульная система дымохода с угловым подводом дымовых газов, иллюстрация;

на фиг. 4 - модульная система дымохода с перпендикулярным подводом дымовых газов, иллюстрация;

на фиг. 5 - комплектующие изделия модульной системы, иллюстрация.

На чертежах представлено:

Дымоходный модуль – 1,

Дымоходный модуль – 2,

Наружный металлический ствол (модулей 1 и 2) - 3,

выступы (зиги) (на стволе 3) - 4.

Внутренняя металлическая газоотводящая труба (модулей 1 и 2) - 5,

выступы (зиги) (на трубе 5) - 6.

Зазор (между стволом 3 и трубой 5) - 7,

теплоизоляционный материал (вспученный перлит и кремнийорганический гидрофобизатор) (в зазоре 7) - 8,

набивка из муллитокремнеземистой ваты (для зазора 7) - 9,

заглушки из нержавеющей стали (на набивке 9) -10.

Окончание дымохода (соединено с модулем 1) - 11.

Отвод (для модулей 1 и 2) - 12.

Отопительный прибор - 13.

Тройник (для модуля 2 и прибора 13) - 14.

Крепежные хомуты - 15,

стяжные хомуты - 16.

Модульная система дымохода с изоляцией включает дымоходные модули 1 и 2, выполненные каждый по принципу «труба в трубе».

Каждый из дымоходных модулей 1 и 2 содержит наружный металлический ствол 3, выполненный в виде цилиндра, и внутреннюю металлическую газоотводящую трубу 5, выполненную цилиндрической формы.

В каждом из дымоходных модулей 1 и 2 наружный металлический ствол 3 и внутренняя металлическая газоотводящая труба 5 расположены коаксиально оси дымоходных модулей 1 или 2.

Наружный металлический ствол 3 и внутренняя металлическая газоотводящая труба 5 выполнены из листовой стали соединением внахлест.

Наружные поверхности наружного металлического ствола 3 и внутренней металлической газоотводящей трубы 5 на участках соединения снабжены ограничителями в форме выступов (зигов) 6, расположенных на наружных поверхностях наружного металлического ствола 3 и внутренней металлической газоотводящей трубы 5.

Наружный металлический ствол 3 и внутренняя металлическая газоотводящая труба 5 установлены с зазором 7 относительно друг друга.

Зазор 7 заполнен теплоизоляционным материалом в виде вспученного перлита и дополнительно содержит кремнийорганический гидрофобизатор в количестве не меньше 5% при общем соотношении как вспученный перлит 95% и 5% кремнийорганический гидрофобизатор.

Зазор 7 снабжен прокладками, закрывающими указанный зазор 7 сверху и снизу. В качестве прокладок использована набивка из муллитокремнеземистой ваты 9 на основе глинозема и кварцевого песка и установлены заглушки 10 из нержавеющей стали, плотно прижимающие набивку 9.

Один из дымоходных модулей 1 с одной стороны соединен с окончанием дымохода 11, а с другой стороны с отводом 12, имеющим возможность присоединения второго дымоходного модуля 2 с отопительным прибором 13 посредством тройника 14.

Для крепления модульной системы выполнены крепежные 15 и стяжные 16 хомуты.

При этом наружный ствол 3 и внутренняя газоотводящая труба 5 каждого из дымоходных модулей 1 и 2, окончание дымохода 11, отвод 12, тройник 14, крепежные 15 и стяжные 16 хомуты выполнены из нержавеющей стали.

Отвод 12 модульной системы может быть выполнен угловым под 90°.

Отвод 12 модульной системы может быть выполнен угловым под 45°.

Тройник 14 модульной системы может быть выполнен угловым под 90°.

Тройник 14 модульной системы может быть выполнен угловым под 45°.

Окончание дымохода 11 модульной системы может быть выполнено в виде зонта из нержавеющей стали.

Окончание дымохода 11 модульной системы может быть выполнено в виде дефлектора из нержавеющей стали.

Дефлектор модульной системы может быть снабжен искрогасителем.

Монтажные работы осуществляют следующим образом.

При монтаже следует руководствоваться инструкцией по монтажу.

Модульные системы дымохода монтируют вертикально, допускается при этом не более двух отклонений от вертикали с откосом по горизонтали не более 1 м.

На вертикальных участках необходимо устанавливать кронштейны крепления (не показаны) к стене через каждые 1.5 м.

Тройник 14 осуществляет стыковку горизонтального участка отвода дымовых газов отопительного прибора 13 с вертикальным дымоходным модулем 2.

Тип окончания дымохода 11 выбирают в зависимости от типа отопительного прибора и вида топлива.

Диаметр модульной системы дымохода выбирается в пределах от 80 до 1100 мм и зависит от типа и мощности отопительного прибора 13, вида топлива и планируемой высоты дымохода.

В качестве нержавеющей стали используют сталь AISI 430, аналогичную отечественной стали с химической формулой 12Х17Н (коррозионно-стойкая, жиростойкая сталь стабилизированная титаном). Эта сталь обладает высокой стойкостью к высокотемпературному воздействию и окалинообразованию.

В качестве нержавеющей стали могут быть использованы любые другие известные марки.

Монтаж каждого дымоходного модуля 1 и 2 осуществляют последовательно.

После заполнения зазора 7 между наружным металлическим стволом 3 и внутренней металлической газоотводящей трубой 5 вспученным перлитом с кремнийорганическим гидрофобизатором 8 в каждом дымоходном модуле 1 и 2 сверху и снизу проводят набивку муллитокремнеземистой ваты 9 марки МКРР-130, исходным сырьем для которой является глинозем и кварцевый песок. Эта вата 9 экологически чистая, взрывобезопасная и пожаробезопасная, она выдерживает высокую температуру при длительной эксплуатации.

Затем осуществляют плотное прижимание набивки 9 установкой заглушки 10 из нержавеющей стали.

В качестве материала заглушки могут быть использованы любые марки стали.

Заявленный дымоход изготовлен промышленным способом и проведенные испытания по эксплуатации его для различных видов отопительных систем обусловливают, по мнению заявителя, соответствие «Модульной системы дымохода с изоляцией» критерию «промышленная применимость».

Предложенная «Модульная система дымохода с изоляцией» позволяет:

- повысить эксплуатационные качества;

- повысить монтажные качества;

- улучшить конструктивные свойства;

- улучшить технологические свойства;

- улучшить товарные свойства;

- расширить функциональные возможности модульной системы дымохода.

Реферат

Изобретение относится к строительству, а именно к модульным системам универсального двухконтурного дымохода. Технический результат: обеспечение устойчивости к коррозии и жаропрочности. Модульная система дымохода с изоляцией включает дымоходный модуль, выполненный по принципу «труба в трубе», содержащий наружный металлический ствол, выполненный в виде цилиндра, и внутреннюю металлическую газоотводящую трубу, выполненную цилиндрической формы, расположенные коаксиально оси дымоходного модуля, установленные с зазором относительно друг друга, заполненным теплоизоляционным материалом в виде вспученного перлита и снабженным прокладками, закрывающими указанный зазор сверху и снизу, и выполненные из листовой стали соединением внахлест, причем наружные поверхности наружного металлического ствола и внутренней металлической газоотводящей трубы на участках соединения снабжены ограничителями в форме выступов (зигов), расположенных на наружных поверхностях наружного металлического ствола и внутренней металлической газоотводящей трубы. Модульная система дымохода содержит не меньше двух дымоходных модулей, в каждом из которых теплоизоляционный материал дополнительно содержит кремнийорганический гидрофобизатор в количестве не меньше 5% при общем соотношении вспученного перлита 95% и 5% кремнийорганического гидрофобизатора, а в качестве прокладок использована набивка из муллитокремнеземистой ваты на основе глинозема и кварцевого песка и установлены заглушки из нержавеющей стали, плотно прижимающие набивку, кроме того, один из дымоходных модулей с одной стороны соединен с окончанием дымохода, а с другой стороны - с отводом, имеющим возможность присоединения второго дымоходного модуля с отопительным прибором посредством тройника, кроме того, для крепления модульной системы выполнены крепежные и стяжные хомуты, при этом наружный ствол и внутренняя газоотводящая труба каждого из дымоходных модулей, окончание дымохода, отвод, тройник, крепежные и стяжные хомуты выполнены из нержавеющей стали. 7 з.п. ф-лы, 5 ил.

Комментарии