Быстросуспендируемая порошкообразная композиция - RU2614405C2

Код документа: RU2614405C2

Описание

Изобретение относится к быстросуспендируемой порошкообразной композиции, которая может быть получена приведением порошка, который включает, по меньшей мере одно неорганическое связующее вещество, в контакт с жидким компонентом, включающим, по меньшей мере, один сополимер и органический растворитель. К тому же, раскрыты способ получения жидкого компонента, его применение, а также конкретные сополимеры.

Чтобы достигнуть улучшенных технологических свойств, то есть способности замешиваться, способности растекаться, способности наноситься пульверизацией, способности перекачиваться, или подвижности суспензий неорганических твердых веществ, к ним зачастую добавляют добавки в форме дисперсантов или пластификаторов. Такие неорганические твердые вещества в строительной индустрии обычно содержат неорганические связывающие вещества, такие как цемент, на основе портландцемента (EN 197), цемент, имеющий особые свойства (DIN 1164), белый цемент, кальциево-алюминатный цемент или высокоглиноземистый цемент (EN 14647), кальциево-сульфоалюминатный цемент, особые цементы, n-гидрат сульфата кальция (n=0-2), известь или строительная известь (EN 459), а также пуццоланы или скрытые гидравлические вещества, такие как летучая зола, метакаолин, силикатная пыль, гранулированный шлак. Кроме того, суспензии неорганических твердых веществ, как правило, включают наполнители, в особенности дробленый камень, включающий, например, карбонат кальция, кварц или другие натуральные камни с различным размером частиц и формой частиц, а также дополнительные неорганические и/или органические добавки, чтобы влиять на свойства строительных химических продуктов, напр. кинетику гидратации, реологию или содержание воздуха, намеченным способом. В дополнение, могут присутствовать органические связывающие вещества, такие как порошки латекса.

Чтобы достигнуть улучшенных технологических свойств, то есть способности замешиваться, способности растекаться, способности наноситься пульверизацией, способности перекачиваться, или подвижности суспензий неорганических твердых веществ, к ним зачастую добавляют добавки в форме дисперсантов или пластификаторов. Такие неорганические твердые вещества в строительной индустрии обычно содержат неорганические связывающие вещества, такие как цемент, на основе портландцемента (EN 197), цемент, имеющий особые свойства (DIN 1164), белый цемент, кальциево-алюминатный цемент или высокоглиноземистый цемент (EN 14647), кальциево-сульфоалюминатный цемент, особые цементы, n-гидрат сульфата кальция (n=0-2), известь или строительная известь (EN 459), а также пуццоланы или скрытые гидравлические вещества, такие как летучая зола, метакаолин, силикатная пыль, гранулированный шлак. Кроме того, суспензии неорганических твердых веществ, как правило, включают наполнители, в особенности дробленый камень, включающий, например, карбонат кальция, кварц или другие натуральные камни с различным размером частиц и формой частиц, а также дополнительные неорганические и/или органические добавки, чтобы влиять на свойства строительных химических продуктов, напр. кинетику гидратации, реологию или содержание воздуха, намеченным способом. В дополнение, могут присутствовать органические связывающие вещества, такие как порошки латекса.

Чтобы достигнуть улучшенных технологических свойств, то есть способности замешиваться, способности растекаться, способности наноситься пульверизацией, способности перекачиваться, или подвижности суспензий неорганических твердых веществ, к ним зачастую добавляют добавки в форме дисперсантов или пластификаторов. Такие неорганические твердые вещества в строительной индустрии обычно содержат неорганические связывающие вещества, такие как цемент, на основе портландцемента (EN 197), цемент, имеющий особые свойства (DIN 1164), белый цемент, кальциево-алюминатный цемент или высокоглиноземистый цемент (EN 14647), кальциево-сульфоалюминатный цемент, особые цементы, n-гидрат сульфата кальция (n=0-2), известь или строительная известь (EN 459), а также пуццоланы или скрытые гидравлические вещества, такие как летучая зола, метакаолин, силикатная пыль, гранулированный шлак. Кроме того, суспензии неорганических твердых веществ, как правило, включают наполнители, в особенности дробленый камень, включающий, например, карбонат кальция, кварц или другие натуральные камни с различным размером частиц и формой частиц, а также дополнительные неорганические и/или органические добавки, чтобы влиять на свойства строительных химических продуктов, напр. кинетику гидратации, реологию или содержание воздуха, намеченным способом. В дополнение, могут присутствовать органические связывающие вещества, такие как порошки латекса.

Чтобы превратить смеси для строительных материалов, в особенности таковые на основе неорганических связующих веществ, в готовую для применения, технологичную форму, обычно требуется значительно больше подпитывающей воды, чем должно быть необходимо для последующей гидратации или процесса отверждения. Пустоты сформированные в результате избытка воды, которая испаряется позже в строительном элементе приводит к существенному ухудшению механической прочности, стабильности и стойкости.

Чтобы уменьшить этот избыток воды при заданной технологической консистенции и/или чтобы улучшить технологические свойства при заданном соотношении вода/связующее вещество, применяют добавки, которые, как правило, упоминают в строительной химии, как водопоглощающие агенты или пластификаторы. Такими агентами являются, в особенности, продукты поликонденсации на основе нафталинсульфоновых кислот или алкилнафталинсульфоновых кислот или меламин-формальдегидных смол, содержащих группы сульфоновой кислоты.

DE 3530258 описывает применение водорастворимых конденсатов нафталинсульфоната натрия-формальдегида, как добавок для неорганического связующего вещества и строительных материалов. Эти добавки, которые описаны для улучшения подвижности связующих веществ, таких как цемент, ангидрит или гипс и строительные материалы полученные с ними.

DE 2948698 описывает строительные растворы с гидравлическими свойствами для стяжек, которые содержат пластификаторы на основе продуктов конденсации меламин-формальдегида и/или сульфонированных конденсатов формальдегид-нафталина и/или лигносульфоната и, как связующее вещество, портланд-цемент, глиносодержащий известковый мергель, глинистый клинкер и клинкер, обожженный в пламени с недостатком воздуха.

Помимо чисто анионных пластификаторов, которые содержат в основном группы карбоновой кислоты и группы сульфоновой кислоты, неустойчивые анионные гребнеобразные полимеры, которые обычно переносят заряды анионов на главную цепь и содержат неионные полиалкиленоксидные боковые цепи, которые описаны, как новая группа пластификаторов.

WO 01/96007 описывает эти неустойчивые анионные пластификаторы и приспособления для измельчения для водных минеральных суспензий, которые получают свободнорадикальной полимеризацией мономеров, содержащих винильные группы, и содержат полиалкиленоксидные группы как главный компонент.

DE 19513126 и DE 19834173 описывают сополимеры на основе производных ненасыщенных дикарбоновых кислот и алкениловые простые эфиры оксиалкиленгликоля и их применение, как добавок для связующих веществ с гидравлическими свойствами, в особенности цемента.

Главная цель добавления пластификаторов в строительной индустрии или увеличить пластичность системы связующего вещества или уменьшить количество воды, необходимой при таких же технологических условиях.

Было найдено, что пластификаторы на основе лигносульфоната, меламинсульфоната и полинафталинсульфоната несомненно являются малоценными с точки зрения их действенности на неустойчивые анионные, полиалкиленоксидсодержащие сополимеры. Эти сополимеры также упоминают, как поликарбоксилированные простые эфиры (PCE). Поликарбоксилированные простые эфиры не только диспергируют неорганические частицы при помощи электростатического заряда через анионные группы (карбоксилированные группы, сульфонатные группы) присутствующие на главной цепи, но дополнительно стабилизируют диспергированные частицы при помощи стерических эффектов, вызванных полиалкиленоксидными боковыми цепями, которые абсорбируют молекулы воды так, чтобы сформировать стабилизирующий защитный слой вокруг частиц.

Как результат, количество воды, необходимое для получения особой консистенции может быть уменьшено по сравнению с классическими пластификаторами или еще, пластичность влажной смеси строительного материала уменьшают добавлением поликарбоксилированных простых эфиров до такой степени, при которой может быть получен самоуплотняющийся бетон или самоуплотняющийся строительный раствор при низком соотношении вода/цемент. В дополнении, это способствует применению поликарбоксилированных простых эфиров для получения товарного бетона или товарного строительного раствора, который остается способным перекачиваться сверх относительно длинных периодов времени или для получения высокопрочных бетонов или высокопрочных строительных растворов установлением низкого соотношения вода/цемент.

Помимо описанных поликарбоксилированных простых эфиров, сейчас также известны серии производных, имеющие модифицированный профиль эффектов. Таким образом, например, US 2009312460 описывает поликарбоксилированные сложные эфиры, в которых сложноэфирную функцию гидролизовали после введения в водную смесь на основе цемента и в результате образуется поликарбоксилированный простой эфир. Поликарбоксилированные сложные эфиры имеют преимущество, что они развивают свое действие только после некоторого времени в смеси на основе цемента и в результате может сохранится диспергирующий эффект сверх относительно длинного периода времени.

Дисперсанты на основе поликарбоксилированных простых эфиров и их производных выставляют на продажу или как твердое вещество в форме порошка или как водный раствор. Порошкообразные поликарбоксилированные простые эфиры могут, например, смешиваться в фабричном сухом строительном растворе во время его производства. Когда фабричный сухой строительный раствор смешивают с водой, поликарбоксилированные простые эфиры растворяются и тогда могут проявить свое действие.

Как альтернативу, также возможно добавлять поликарбоксилированные простые эфиры или их производные в растворенной форме к суспензии неорганических твердых веществ. В особенности, дисперсант может быть введен непосредственно в воду для замешивания.

Однако, все способы известные прежде для введения пластификаторов в суспензию неорганических твердых веществ имеют недостатки, что диспергирующее действие не проявляется непосредственно после добавления воды для замешивания. Независимо от того добавили ли дисперсант, как порошок или в водном растворе, он может занять, например, в случае сухого строительного раствора, в зависимости от соотношения воды к цементу (значение в/ц) или потребности в воде, больше 100 секунд после добавления воды для замешивания с энергичным перемешиванием, перед тем, как получить гомогенную суспензию. Это особенно проблематично когда применяют смешивающие насосы.

Поэтому, задачей настоящего изобретения было обеспечить порошкообразные композиции на основе систем неорганических связующих веществ, которые могут быть равномерно диспергированы при помощи воды более быстро, чем было возможно, применяя ранее известные композиции.

Эта задача была достигнута порошкообразной композицией, которая может быть получена приведением порошка, который включает, по меньшей мере одно неорганическое связующее вещество в контакт с

от 0.01 до 10 мас.%, в особенности от 0.05 до 5 мас.% и особенно предпочтительно от 0.1 до 2 мас.%, в пересчете на общую массу композиции, жидкого компонента, содержащего, по меньшей мере, один сополимер, который может быть получен полимеризацией смеси мономеров, включающей

(I) по меньшей мере, один этиленово ненасыщенный мономер, который включает, по меньшей мере один радикал, выбранный из группы, включающей карбоновую кислоту, соль карбоновой кислоты, сложные эфиры карбоновой кислоты, карбоксамид, ангидрид карбоновой кислоты и карбоксимид и

(II) по меньшей мере, один этиленово ненасыщенный мономер, имеющий радикал полиалкиленоксида, где жидкий компонент содержит, по меньшей мере 1 мас.%, предпочтительно от 5 до 60 мас.%, в особенности от 25 до 50 мас.%, по меньшей мере, одного сополимера и, по меньшей мере 30 мас.%, предпочтительно от 98 до 35 мас.%, в особенности от 90 до 40 мас.% и особенно предпочтительно от 80 до 50 мас.%, органического растворителя.

Здесь, неожиданно было найдено, что не только поставленная задача выполнена в полном объеме, но порошкообразная композиция не только имеет отличную способность диспергироваться, но в тоже самое время отличные технологические свойства, с которыми есть возможность улучшить способность перекачиваться и уменьшить электрическую энергию необходимую в процессе смешивания. В особенности, наблюдали значительное уменьшение в пылеобразовании во время транспортировки порошкообразной композиции. Было также удивительно, что способность порошкообразной композиции изобретения к хранению не была или не значительно, ухудшена жидким компонентом.

Сополимеры согласно настоящему изобретению содержат, по меньшей мере, два мономерных элемента структуры. Тем не менее, также может быть выгодным применение сополимеров, имеющих три или больше мономерных элементов структуры.

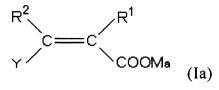

В предпочтительном варианте осуществления, этиленово ненасыщенный мономер (I) представлен, по меньшей мере одной из следующих общих формул из группы (1а), (1b) и (1с):

В производном монокарбоновой или дикарбоновой кислоты (Ia) и циклическом мономере (1b), где Z=O (ангидрид кислоты) или NR2 (имид кислоты), R1 и R2 каждый, независимо друг от друга, означают, водород или алифатический углеводородный радикал, имеющий от 1 до 20 атомов углерода, предпочтительно метальную группу. У означает Н, -СООМа, -СО-O(CqH2qO)r-R3, -СО-NH-(CqH2qO)r-R3.

М означает водород, катион одновалентного или двухвалентного металла, предпочтительно ион натрия, калия, кальция или магния, или аммония или радикал органического амина и а=1/2 или 1, в зависимости от того М является одновалентным или двухвалентным катионом. В качестве радикалов органического амина, предпочтение отдают применению замещенных групп аммония, которые являются производными первичных, вторичных или третичных С1-20-алкиламинов, С1-20-алканоламинов, С5-8-циклоалкиламинов и С6-14-ариламинов. Примерами соответствующих аминов являются метиламин, диметиламин, триметиламин, этаноламин, диэтаноламин, триэтаноламин, метилдиэтаноламин, циклогексиламин, дициклогексиламин, фениламин, дифениламин в протонированной (аммоний) форме.

R3 означает водород, алифатический углеводородный радикал, имеющий от 1 до 20 атомов углерода, циклоалифатический углеводородный радикал, имеющий от 5 до 8 атомов углерода, арильный радикал, который имеет от 6 до 14 атомов углерода и может быть дополнительно замещен, q=2, 3 или 4 и r=0-200, предпочтительно от 1 до 150. Алифатические углеводороды могут здесь быть линейными или, разветвленными и насыщенными или ненасыщенными. Предпочтительными циклоалкильными радикалами являются циклопентильный или циклогексильный радикалы, и предпочтительными арильными радикалами являются фенильные или нафтильные радикалы, которые могут быть дополнительно замещены, в частности, гидроксильными, карбоксильными или сульфокислотными группами.

Следующая формула представляет мономер (Ic):

Здесь, R4 и R5 каждый, независимо друг от друга, означают, водород или алифатический углеводородный радикал, имеющий от 1 до 20 атомов углерода, циклоалифатический углеводородный радикал, имеющий от 5 до 8 атомов углерода, необязательно замещенный арильный радикал, имеющий от 6 до 14 атомов углерода. Радикалы Q могут быть одинаковыми или разными и каждый означают NH, NR3 или О, где R3 является таким как определено выше.

К тому же, радикалы R6 являются одинаковыми или разными и каждый означает (CnH2n)-SO3H где n=0, 1, 2, 3 или 4, (CnH2n)-ОН где n=0, 1, 2, 3 или 4; (CnH2n)-PO3H2 где n=0, 1, 2, 3 или 4, (CnH2n)-OPO3H2 где n=0, 1, 2, 3 или 4, (С6Н4)-SO3H, (С6Н4)-РО3Н2, (С6Н4)-ОРО3Н2 и (CnH2n)-NR8b где n=0, 1, 2, 3 или 4 и b=2 или 3.

R7 означает Н, -СООМа, -СО-O(CqH2qO)r-R3, -СО-NH-(CqH2qO)r-R3, где Ма, R3, q и r являются таким как определено выше.

R8 означает водород, алифатический углеводородный радикал, имеющий от 1 до 10 атомов углерода, циклоалифатический углеводородный радикал, имеющий от 5 до 8 атомов углерода, необязательно замещенный арильный радикал, имеющий от 6 до 14 атомов углерода.

К тому же, в целях настоящего изобретения, этиленово ненасыщенный мономер (II) предпочтительно представлен следующей общей формулой:

где р равно целое число от 0 до 6, у равно 0 или 1, v равно целое число от 3 до 500 и коэффициенты w, независимо друг от друга, являются одинаковыми или разными для каждой единицы (CwH2wO) и каждый означает целое число от 2 до 18.

R1, R2 и R3 являются таким как определено выше.

В предпочтительном варианте осуществления общей формулы (II), р равно целое число от 0 до 4, V равно целое число от 5 до 500 и коэффициенты w, независимо друг от друга, являются одинаковыми или разными для каждой единицы (CwH2wO) и каждый означают 2 или 3. Особенное предпочтение отдают, по меньшей мере подобласти, формируемой хаотическим сополимером этиленоксид-пропиленоксида, и молярной доле пропиленоксидных единиц предпочтительно, составляющей от 10 до 30%, в пересчете на сумму этиленоксидных и пропиленоксидных единиц хаотического сополимера этиленоксид-пропиленоксида.

Молярная доля мономеров (I) и (II) в сополимере изобретения может быть свободно выбрана в пределах широкого диапазона. Было найдено, что особенно выгодно, когда доля мономера (I) в сополимере составляет от 5 до 95 мол.%, предпочтительно от 30 до 95 мол.% и в особенности от 55 до 95 мол.%. В дополнительном предпочтительном варианте осуществления, доля мономера (II) в сополимере составляет от 1 до 89 мол.%, в особенности от 1 до 55 мол.% и особенно предпочтительно от 1 до 30 мол.%.

Мономер (II) предпочтительно имеет молекулярную массу от 500 до 10000 г/моль.

В предпочтительном варианте осуществления, сополимер изобретения имеет молекулярную массу от 12000 до 75000 г/моль.

В качестве органического растворителя, предпочтение отдают применению всех органических растворителей в которых сополимер изобретения имеет хорошую растворимость. Особенно предпочтительно, по меньшей мере, 1 мас.%, предпочтительно, по меньшей мере 25 мас.% и в особенности, по меньшей мере 40 мас.%, сополимера должно растворяться в органическом растворителе, в пересчете на общую массу растворителя и сополимера. Растворимость сополимера зависит от особенности выбранных мономеров и соотношений, применяемых мономеров и может быть определена простыми тестами. В особенности, растворителем является, по меньшей мере, один растворитель, выбранный из группы, включающей этилацетат, н-бутилацетат, 1-метокси-2-пропилацетат, этанол, и-пропанол, н-бутанол, 2-этилгексанол, 1-метокси-2-пропанол, этиленгликоль, пропиленгликоль, ацетон, бутанон, пентанон, гексанон, метилэтилкетон, этилацетат, бутилацетат, амилацетат, тетрагидрофуран, диэтиловый простой эфир, толуол, ксилол или алкилбензолы с высокой температурой кипения. Дополнительными возможными растворителями являются полиэтиленгликолевые простые эфиры или полипропиленгликолевые простые эфиры или хаотические сополимеры этиленоксид-пропиленоксида, имеющие среднюю молярную массу в диапазоне от 200 до 2000 г/моль, моноэтилен-, диэтилен- или триэтиленгликоль, монопропилен, дипропилен или трипропиленгликоль, метилалкилен-, этилалкилен-, пропилалкилен-, бутилалкилен- или высшие алкилполиалкиленгликолевые простые эфиры, имеющие 1, 2, 3 или больше этиленгликолевых и/или пропиленгликолевых единиц, например метоксипропанол, монометиловый простой эфир дипропиленгликоля, монометиловый простой эфир трипропиленгликоля, монобутиловый простой эфир этиленгликоля, монобутиловый простой эфир диэтиленгликоля, бутилполиэтиленгликолевые простые эфиры, пропилполиэтиленгликолевые простые эфиры, этилполиэтиленгликолевые простые эфиры, метилполиэтиленгликолевые простые эфиры, диметилполиэтиленгликолевые простые эфиры, диметилполипропиленгликолевые простые эфиры, этоксилаты глицерина, имеющие молекулярную массу от 200 до 20000 г/моль, алкоксилаты пентаэритритола, этиленкарбонат, пропиленкарбонат, глицерилкарбонат, формаль грицерина и 2,3-О-изопропилиденглицерин. Особенное предпочтение отдают алкилполиалкиленгликолевым простым эфирам и особенно предпочтительно метилполиэтиленгликолевым простым эфирам, а также полиэтиленгликолевым простым эфирам, полипропиленгликолевым простым эфирам и хаотическим сополимерам этиленоксид/пропиленоксид, имеющим среднюю молярную массу в диапазоне от 200 до 2000 г/моль. Предпочтение также отдают растворителям на основе карбонатов, в особенности этиленкарбоната, пропиленкарбоната и глицерилкарбоната.

Жидкий компонент согласно изобретению также может содержать воду. Высокое содержание воды жидкого компонента может, в зависимости от компонентов порошкообразной композиции и в особенности в зависимости от применяемого неорганического связующего вещества, приводит к ухудшению способности порошкообразной композиции изобретения храниться. В связи с этим, содержание воды составляет особенно предпочтительно <10 мас.%, в особенности <1 мас.%. В особенности, содержание воды может быть в диапазоне от 30 до 0.01 мас.%, предпочтительно от 10 до 0.01 мас.% и особенно предпочтительно от 1 до 0.1 мас.%, жидкого компонента. Таким образом, применение поглотителей воды может быть особенным преимуществом. Поглотители воды или связывают воду в своей кристаллической структуре или поглощают воду через другие механизмы перед тем, как связующее вещество прореагирует с ней и отрицательно повлияет на свойства продукта. В особенности, поглотители воды могут быть молекулярными ситами или солями, которые быстро связывают воду, например, СаО. Поглотители воды могут привести к более высокой водостойкости порошкообразной композиции изобретения, и в этом случае не наблюдают ухудшения способности порошкообразной композиции изобретения храниться.

Относительно растворимости сополимера изобретения в жидком компоненте, было найдено, что особенно выгодно для мономера (I) или (II) содержать хаотический сополимер этиленоксид-пропиленоксида, имеющий молекулярную массу от 160 до 10000 г/моль, в особенности от 500 до 6000 г/моль, с молярной долей пропиленоксидных единиц предпочтительно составляющих от 10 до 30%, в пересчете на сумму этиленоксидных и пропиленоксидных единиц. В этом случае, органическим растворителем является, в особенности, алкилполиалкиленгликолевые простые эфиры и особенно предпочтительно метилполиэтиленгликолевые простые эфиры или еще полиэтиленгликолевые простые эфиры, полипропиленгликолевые простые эфиры или хаотические сополимеры этиленоксид-пропиленоксида, имеющие среднюю молярную массу в диапазоне от 200 до 2000 г/моль.

Чтобы достичь очень быстрой суспендируемости порошкообразной композиции изобретения, выгодно для, по меньшей мере 50 мас.%, предпочтительно, по меньшей мере 80 мас.% и особенно предпочтительно, по меньшей мере 99 мас.%, по меньшей мере, одного сополимера изобретения присутствовать в растворенной форме в жидком компоненте. В особенности, сополимер растворяют в жидком компоненте.

Контакт порошка, который включает, по меньшей мере одно неорганическое связующее вещество с жидким компонентом, содержащим сополимер изобретения может быть проведен любым способом известным специалисту в данной области техники для этой цели. Было найдено, что особенно полезно для жидкого компонента быть приведенным в контакт с порошком опрыскиванием или атомизацией, способом предпочтительно, включающим этап смешивания, однородное нанесение в комбинации с хорошей адгезией и начальная адгезия могут быть обеспечены простым путем. Конечно, контакт порошка с жидким компонентом также может быть проведен любым другим подходящим путем. Возможными вариантами здесь являются, в особенности, смешивание или взбалтывание вместе, но нанесение опрыскиванием несомненно предпочтительнее, поскольку это наиболее простой и наиболее экономически привлекательный вариант нанесения.

В особенно предпочтительном варианте осуществления, дополнительные добавки могут дополнительно перемешиваться в жидкий компонент, в зависимости от применения, с ними предпочтительно присутствующими в растворенной форме. В особенности, жидкий компонент может содержать, в пересчете на общую смесь, от 0.5 до 69 мас.%, по меньшей мере одну дополнительную добавку. Таким образом, порошкообразная композиция может быть смешана с дополнительными добавками простым путем, который представляет особенно экономную процедуру и может также позволить обойтись без отдельного этапа высушивания. Особенно однородное распределение дополнительной добавки позволяет улучшить ее эффект непосредственно после смешивания с водой, что является дополнительным преимуществом этого варианта осуществления.

В дополнительном предпочтительном варианте осуществления, жидкий компонент состоит из раствора сополимера изобретения в органическом растворителе.

Порошкообразная композиция, в целях настоящего изобретения, предпочтительно должна присутствовать в сухой форме, что означает, что она имеет содержание воды, определенное методом Карла Фишера, меньше, чем 5 мас.%, предпочтительно меньше, чем 1 мас.% и особенно предпочтительно меньше, чем 0.1 мас.%.

Предпочтение отдают порошку, который включает, по меньшей мере одно неорганическое связующее вещество, имеющее средний размер частиц в диапазоне от 0.1 до 1000 в мкм, особенно предпочтительно от 1 до 200 в мкм. Размер частиц предпочтительно определен рассеянием лазерного излучения.

Настоящее изобретение также обеспечивает конкретный сополимер, который имеет особенно хорошую растворимость в органических растворителях, в особенности алкилполиалкиленгликолевые простые эфиры и особенно предпочтительно метилполиэтиленгликолевые простые эфиры, а также полиэтиленгликолевые простые эфиры, полипропиленгликолевые простые эфиры и хаотические сополимеры этиленоксид-пропиленоксида, имеющие среднюю молярную массу в диапазоне от 200 до 2000 г/моль. Сополимер изобретения может быть получен полимеризацией смеси мономеров, включающей А) от 50 до 95 мол.%, по меньшей мере, одного этиленово ненасыщенного мономера, который включает, по меньшей мере одну функциональную группу карбоновой кислоты и/или соль карбоновой кислоты и В) от 5 до 50 мол.%, по меньшей мере, одного мономера формулы (III)

Здесь, R9, R10 и R11 каждый, независимо друг от друга, означают, водород или алифатический углеводород, имеющий от 1 до 5 атомов углерода. К тому же, h равно целое число в диапазоне от 0 до 150. (СеН2еО)f представляет собой хаотический сополимер этиленоксид-пропиленоксида, в котором молярная доля пропиленоксидных единиц составляет от 10 до 30%, в пересчете на сумму этиленоксидных и пропиленоксидных единиц, и f равно целое число от 10 до 150 и е равно 2 или 3.

В предпочтительном варианте осуществления, компонент В) имеет молекулярную массу от 2000 до 10000 г/моль, предпочтительно от 2500 до 9000 г/моль и в особенности от 3000 до 5000 г/моль.

Было найдено, что особенно выгодно когда мономер А) является акриловой кислотой.

В целях настоящего изобретения, сополимер изобретения, который может быть получен полимеризацией смеси мономеров, включающей А) и В), предпочтительно присутствует растворе в жидком компоненте, включающем, по меньшей мере 1 мас.% сополимера и, по меньшей мере 30 мас.% органического растворителя. Жидкий компонент предпочтительно содержит от 5 до 40 мас.%, в особенности от 25 до 35 мас.%, сополимера. Доля органического растворителя в жидком компоненте предпочтительно находится в диапазоне от 30 до 95 мас.%, в особенности от 35 до 70 мас.%.

В особенности, неорганическое связующее вещество применяемое согласно изобретению может быть, по меньшей мере одним связующим веществом, выбранным из группы, включающей цемент, на основе портланд-цемента, белый цемент, кальциево-алюминатный цемент, кальциево-сульфоалюминатный цемент, n-гидрат сульфата кальция и связующее вещество со скрытым гидравлическими свойствами или пуццолановое связующее вещество, такое как летучая зола, метакаолин, силикатная пыль и гранулированный шлак. Особенное предпочтение отдают цементу, на основе портланд-цемента, гемигидрату сульфата кальция, ангидриту сульфата кальция и кальциево-алюминатному цементу.

Порошкообразная композиция изобретения предпочтительно содержит от 2 до 99.9 мас.%, в особенности от 8 до 50 мас.% и особенно предпочтительно от 10 до 40 мас.%, неорганического связующего вещества.

Порошкообразная композиция изобретения, которая включает, по меньшей мере одно неорганическое связующее вещество является предпочтительно сухим строительным раствором или сухим бетоном. Непрерывный поиск для широкомасштабной рационализации и улучшенного качества продукта приводит к строительному раствору для широкого спектра применений в строительном секторе в наше время, который фактически больше не смешивается из исходных материалов на строительной площадке как такой. Эта задача в наше время широко принята во внимание в индустрии фабричных строительных материалов и готовые к применению смеси изготовляются доступными в виде фабричных сухих строительных растворов. Здесь, конечные смеси, которые могут быть изготовлены пригодными для технологической обработки на строительной площадке исключительно добавлением воды и смешиванием, согласно DIN 18557, описали как фабричные строительные растворы, в особенности, как фабричные сухие строительные растворы. Такие системы строительного раствора могут выполнять широкий спектр механических конструкторских задач. В зависимости от предполагаемых задач, дополнительные добавки вмешивают в связующее вещество, которое может содержать, например, цемент и/или известь и/или сульфат кальция, чтобы быть под стать фабричному сухому строительному раствору конкретного применения. Этими добавками могут быть, например, добавки снижающие усадку, расширяющие добавки, добавки, ускоряющие схватывание, добавки, замедляющие схватывание, дисперсанты, загустители, пеногасители, добавки, способствующие образованию воздушных пор, ингибиторы коррозии.

Фабричным сухим строительным раствором согласно изобретению может быть, в особенности, строительные растворы для кирпичной кладки, строительные растворы для штукатурки, строительные растворы для систем теплоизоляции из композитного материала, строительные растворы для ремонтных работ, жидкие строительные растворы для швов, плиточные клеи, тонкослойные строительные растворы, строительные растворы для стяжки, строительные растворы для бетонирования, строительные растворы для впрыскивания, шпаклевки, герметизирующие цементные растворы или строительные растворы для облицовки (напр., водопроводных труб).

В целях настоящего изобретения, термин фабричный сухой строительный раствор также охватывает неорганическое связующее вещество без заполнителей, в особенности портланд-цемент и/или кальциево-алюминатный цемент и/или сульфат кальция. В этом случае, порошкообразная композиция согласно изобретению получена из них также может смешиваться последовательно с наполнителями и добавками, чтобы получить, например, строительные растворы для кирпичной кладки, строительные растворы для штукатурки, жидкие строительные растворы для швов, плиточные клеи, тонкослойные строительные растворы, строительные растворы для стяжки, строительные растворы для бетонирования, строительные растворы для впрыскивания, шпаклевки на основе цемента или сульфата кальция или строительные растворы для облицовки (напр., водопроводных труб). Особенно быстрая однородная диспергируемость фабричных сухих строительных растворов получена этим путем с водой также выполнена при помощи этого способа действия.

В конкретном варианте осуществления, фабричным сухим строительным раствором согласно изобретению также может быть наливная композиция. Это особенно выгодно, поскольку такие порошкообразные композиции для слоя низкой толщины, как правило, очень мелкодисперсные и поэтому сравнительно медленно смешиваются с водой.

Также включенными являются фабричные строительные растворы, которые могут быть обеспечены дополнительными компонентами, в особенности жидкими и/или порошкообразными добавками и/или дробленным камнем, в дополнение к воде при получении на строительной площадке (двухкомпонентные системы).

Порошкообразной композицией согласно изобретению, которая содержит, по меньшей мере, одно неорганическое связующее вещество может, тем не менее, также быть бетон или композиция для получения бетона.

Неорганическим связующим веществом также может гипс.Выражение "гипс" в настоящем контексте применяют, как синоним сульфату кальция, в его различных обезвоженных и гидратированных формах с и без кристаллизационной воды. Природный гипс включает в основном дигидрат сульфата кальция ("дигидрат"). Природная форма сульфата кальция свободная от кристаллизационной воды известна как "ангидрит". Помимо природных форм, сульфат кальция является обычным побочным продуктом производственных процессов, и в таком случае упоминается как "синтетический гипс". Обычным примером синтетического гипса производственных процессов является таковой от десульфуризации дымовых газов. Тем не менее, синтетический гипс равноценно может быть сформирован, как побочный продукт производственных процессов фосфорной кислоты или фтороводородной кислоты, в этих случаях, формируются формы гемигидратов, такие как CaSO4×1/2Н2О ("гемигидрат"). Обычны гипс (CaSO4×2H2O) может быть прокален удалением кристаллизационной воды. Продуктами различных способов прокаливания являются α- или β-гемигидрат. β-Гемигидрат получают при быстром нагревании в открытых емкостях, приводящему к быстрому испарению воды, чтобы сформировать пустоты, α-гемигидрат получают дегидратацией гипса в закрытых автоклавах. Кристаллическая форма, в этом случае, является относительно плотной, так что это связующее вещество требует меньше воды для растворения, чем β-гемигидрат. С другой стороны, гемигидрат регидратирует с водой, чтобы сформировать кристаллы дигидрата. Время от нескольких минут до часов обычно необходимое для завершения гидратации гипса, дает в результате сокращенное технологическое время по сравнению с цементами, которые требуют нескольких часов - дней для завершения гидратации. Эти свойства делают гипс удобной альтернативой цементу, как связующего вещества в различных областях применения. В дополнение, продукт затвердевания гипса проявляет заметную твердость и сопротивление сжатию.

β-Гемигидрат выбирают для широкого спектра областей применения, потому что он более легко доступный и проявляет многочисленные преимущества с экономической точки зрения. Тем не менее, эти преимущества частично сводятся на нет β-гемигидратом, имеющим более высокую потребность в воде во время обработки, чтобы вообще можно было достигнуть текучего жидкого строительного раствора. В дополнение, высушенные гипсовые продукты, полученные из него имеют тенденцию быть относительно слабыми, что может быть приписано остаточным количествам воды, которая осталась в кристаллической матрице во время затвердевания. Поэтому, такие продукты имеют более низкую твердость, чем гипсовые продукты, которые были получены, применением меньших количеств воды для замешивания.

Поэтому, гипс в целях настоящего изобретения особенно предпочтительно является β-гемигидратом сульфата кальция. β-Гемигидрат сульфата кальция согласно изобретению особенно подходит для применения в текучей гипсовой стяжке.

Композиция гипсовых текучих стяжек до настоящего времени была возможна только со связующими веществами на основе ангидрита или α-гемигидрата. Эти типы связующих веществ являются модификациями гипса, которые имеют очень низкую потребность в воде, а также являются высокопрочными связующими веществами. Тем не менее, оба компонента имеют существенные недостатки по сравнению с β-гемигидратом сточки зрения и цены и доступности. Применение β-гемигидрата, с другой стороны, не возможно согласно предыдущему уровню техники, поскольку, вследствие высокой потребности в воде, полученные прочности очень низкие, чтобы получить текучую стяжку достаточного качества.

Было найдено, что такие пластификаторы на основе лигносульфоната, меламинсульфоната и полинафталинсульфоната не способны в достаточной степени уменьшить потребность β-гемигидрата в воде.

Применение поликарбоксилированных простых эфиров делает возможным удовлетворительное сокращение воды, но скорость при которой поликарбоксилированные простые эфиры соответствующие предыдущему уровню техники проявляют свое действие является очень низкой для текучих стяжек наносимых автоматически.

В обработке такой смеси для стяжки автоматически, начинает происходить резкое увеличение вязкости, так что смесь или не может быть обработана равномерно или рабочий борется с вязкостью добавлением воды на строительную площадку, что приводит к разделению композиции. В дополнение, избыток воды, которая позже испаряется, приводит к значительному ухудшению механической прочности, стабильности и стойкости.

Текучие гипсовые стяжки, наносимые автоматически, на основе гемигидрата β-сульфата кальция согласно изобретению, с одной стороны, могут быть получены подобно текучим гипсовым стяжкам на основе ангидрита или α-гемигидрата, которые известны в предыдущем уровне и проявляют сравнительную или даже улучшенную механическую прочность, стабильность и стойкость.

Порошкообразная композиция изобретения, которая включает, по меньшей мере, одно неорганическое связующее вещество может, в особенности, также быть связующим компаундом. Это выражение относится, в настоящем контексте, к смесям, по меньшей мере, двух связующих веществ, выбранных из группы, включающей цемент, пуццолановое связующее вещество и/или связующее вещество со скрытым гидравлическими свойствами, белый цемент, цемент специального назначения, кальциево-алюминатный цемент, кальциево-сульфоалюминатный цемент и различные водосодержащие и обезвоженные сульфаты кальция. Они могут потом, необязательно, содержать дополнительные добавки.

Настоящее изобретение также обеспечивает способ получения жидкого компонента, включающего, по меньшей мере 30 мас.% органического растворителя, не больше, чем 30 мас.% воды, в особенности меньше, чем 5 мас.% и особенно предпочтительно меньше, чем 1 мас.% воды, и сополимер, полученный полимеризацией смеси мономеров, включающей

(I) по меньшей мере, один этиленово ненасыщенный мономер, который включает, по меньшей мере

один радикал, выбранный из группы, включающей карбоновую кислоту, соль карбоновой кислоты, сложный эфир карбоновой кислоты, карбоксамид, ангидрид карбоновой кислоты и карбоксимид и

(II) по меньшей мере, один этиленово ненасыщенный мономер, имеющий радикал полиалкиленового простого эфира,

в котором полимеризацию мономеров проводили в содержащем воду растворителе,

где содержание воды общей реакционной смеси составляет больше, чем 10 мас.%, в особенности больше, чем 20 мас.% и особенно предпочтительно больше, чем 40 мас.%, продукт полимеризации смешивали с органическим растворителем и воду удаляли.

Удаление воды может быть проведено, применяя все процессы, известные для этой цели специалисту в данной области техники. В особенности, было найдено, что особенно подходящими являются тонкослойные испарители.

Особенное предпочтение отдают мономеру (I), который представляет собой вышеупомянутые соединения формул (Ia), (Ib) и (Ic) и мономеру (II), который представляет собой вышеупомянутое соединение формулы (II).

Вода является особенно подходящей как растворитель в получении сополимеров согласно изобретению. Тем не менее, также возможно применять смесь воды и органического растворителя, в случае чего растворитель должен быть поста полностью инертным относительно реакций свободнорадикальной полимеризации. В особенности, вышеупомянутые органические растворители являются особенно подходящими как органический растворитель.

Реакцию полимеризации предпочтительно выполняют в температурном диапазоне от 0 до 180°С, особенно предпочтительно от 10 до 100°С, или под атмосферным давлении или под давлением выше атмосферного или ниже атмосферного. Полимеризация необязательно также может быть выполнена под атмосферой защитного газа, предпочтительно под азотом.

Чтобы инициировать полимеризацию, можно применить высокоэнергетическое электромагнитное излучение, механическую энергию или химические инициаторы полимеризации, такие как органические пероксиды, напр., бензоилпероксид, трет-бутилгидропероксид, метилэтилкетонпероксид, кумоилпероксид, дилауроилпероксид, или азоинициаторы, напр., азобисизобутиронитрил, азобисамидопропилгидрохлорид и 2,2'-азобис(2-метилбутиронитрил). Неорганические пероксидные соединения, такие как пероксодисульфат аммония, пероксодисульфат калия или пероксид водорода аналогично подходят, необязательно, в комбинации с восстанавливающими агентами (напр., гидросульфид натрия, аскорбиновая кислота, сульфат железа (II)) или с окислительно-восстановительными системами, которые содержат алифатическую или ароматическую сульфокислоту (напр., бензолсульфокислота, толуолсульфокислота) как восстанавливающий компонент.

Как агенты переноса цепи, чтобы регулировать молекулярную массу, применение сделали из простых соединений. Подходящими известными агентами переноса цепи являются, например, спирты, такие как метанол, этанол, пропанол, изопропанол, н-бутанол, втор-бутанол и амиловые спирты, альдегиды, кетоны, алкилтиолы, такие как додецилтиол и трет-додецилтиол, тиогликолевая кислота, изооктилтиогликолят, 2-меркаптоэтанол, 2-меркаптопропионовая кислота, 3-меркаптопропионовая кислота и некоторые галогеновые соединения, такие как четыреххлористый углерод, хлороформ и метиленхлорид.

В альтернативном дополнительном варианте осуществления, способ получения сополимеров согласно изобретению также может быть проведен в органическом растворителе или в смеси нескольких органических растворителей. В особенности, вышеупомянутые органические растворители являются снова особенно подходящими.

Настоящее изобретение также обеспечивает применение жидкого компонента, содержащего, по меньшей мере 30 мас.% органического растворителя и, по меньшей мере 1 мас.% сополимера, который может быть получен полимеризацией смеси мономеров, включающей

(I) по меньшей мере, один этиленово ненасыщенный мономер, который включает, по меньшей мере

один радикал, выбранный из группы, включающей карбоновую кислоту, соль карбоновой кислоты, сложный эфир карбоновой кислоты, карбоксамид, ангидрид карбоновой кислоты и карбоксимид и

(II) по меньшей мере, один этиленово ненасыщенный мономер, имеющий радикал полиалкиленового простого эфира,

для обработки порошка, который включает, по меньшей мере одно неорганическое связующее вещество, чтобы ускорить гомогенную дисперсию порошка с водой, где применяют от 0.01 до 10 мас.% жидкого компонента, в пересчете на общую композицию.

Особенное предпочтение снова отдают мономеру (I), который представляет собой вышеупомянутые соединения формул (Ia), (Ib) и (Ic) и мономеру (II), который представляет собой вышеупомянутое соединение формулы (II).

Следующие примеры иллюстрируют изобретение.

Примеры:

Пример 1

Получение поликарбоксилатного простого эфира

385 г воды, 350 г (0.12 моль) полиэтиленгликоль-41-3000-гидроксибутилмоновинилового простого эфира (20% РО, хаотический) помещали в 1000 мл четырехгорлую колбу, обеспеченную термометром, рН-метром и обратным холодильником.

Эту смесь охлаждали до 15°С. Затем добавляли 0.5 г 2%-го раствора FeSO4*18H2O и 42.4 г (0.59 моль) 99%-ной акриловой кислоты. 1.8 г меркаптоэтанола и 5 г Brüggolit FF6. Потом рН установили приблизительно 4.6. После периода смешивания 2 минуты, добавили 2.5 г 50%-го раствора Н2О2. После короткого периода времени, полимеризация стартует и температура увеличивается неуклонно. После приблизительно 2 минут, реакция достигает максимума температуры приблизительно 42°С и рН 4.2. После дополнительных 5 минут, смесь приводят к рН=5.5 при помощи 30 г 20%-го раствора NaOH. Это приводит к слегка желтоватому, чистому водному раствору полимера, имеющему содержание твердых частиц 51 мас.%.

Пример 2

Получение раствора поликарбоксилатного простого эфира в метилполиэтиленгликоле 500

588 г 51%-го водного раствора поликарбоксилатного простого эфира из примера 1 загружали в 2000 мл круглодонную колбу. Добавляли 700 г метилполиэтиленгликоля 500 (Pluriol® А 500 Ε от BASF SE). Потом отгоняли воду при 70°С и 40 мбар при помощи роторного испарителя. При содержании воды меньше, чем 1 мас.%, испарение останавливали и смесь охлаждали. Полученный в результате раствор является слегка опалесцентным и имеет содержание активного соединения 30 мас.%.

Пример 3

Получение раствора поликарбоксилатного простого эфира в пропиленкарбонате

980 г 51%-го водного раствора поликарбоксилатного простого эфира из примера 1 загружали в 2000 мл круглодонную колбу. Затем добавляли 500 г пропиленкарбоната. Потом отгоняли воду при 70°С и 40 мбар при помощи роторного испарителя. При содержании воды меньше, чем 1 мас.%, испарение останавливали и смесь охлаждали. Полученный в результате раствор является слегка опалесцентным и имеет содержание активного соединения 50 мас.%.

Пример 4

Получение раствора поликарбоксилатного простого эфира в етилполиэтиленгликоле 500/глицерилкарбонате

980 г 51%-го водного раствора поликарбоксилатного простого эфира из примера 1 загружали в 2000 мл круглодонную колбу. Затем вводили 500 г смеси метилполиэтиленгликоля 500 (Pluriol® А 500 Е от BASF SE)/глицерилкарбоната (7:3). Значительно отгоняли воду при 75°С и 100 мбар при помощи тонкослойного испарителя. При содержании воды меньше, чем 2 мас.%, испарение прекращали и смесь охлаждали. Полученный в результате раствор является слегка опалесцентным и имеет содержание активного соединения 50 мас.%.

Пример применения 1

Следующая порошкообразная композиция как тестовый препарат (99.80 мас.%), применяя 0.20 мас.% РСЕ пластификатора (при значениях воды для замешивания приблизительно 18 мас.% в пересчете на 100 мас.% сухого строительного раствора) служит для определения коэффициента смешивания:

299.4 г порошкообразной композиции обрабатывали 2 г (0.67 мас.% в пересчете на массу сухого строительного раствора) раствора из Примера 2 (что соответствует 0.2 мас.% дисперсанта и 0.47 мас.% растворителя). Чтобы определить смешиваемость, 300 г обработанной порошкообразной композиции помещали в химический стакан и перемешивали при 500 оборотов в минуту при помощи трехлопастной осевой мешалки. Затем добавляли жидкость (54 г воды, что соответствует 18 мас.% в пересчете на массу сухого строительного раствора) и время, после которого свежий строительный раствор визуально имеет однородную консистенцию, измеряли. Этой тестовой смеси требуется 8 секунд, прежде чем достигается однородная консистенция при непрерывном помешивании (при 500 оборотов на минуту).

Идентичная порошкообразная композиция в случае которой добавляли идентичный дисперсант (0.6 г, что соответствует 0.2 мас.% в пересчете на массу сухого строительного раствора) в форме порошка служит сравнением. Эту однородную смесь аналогично перемешивали при 500 оборотов в минуту при помощи осевой мешалки. Затем добавляли жидкость. 54 г Воды и 1.4 г метилполиэтиленгликоля 500 (Pluriol® А 500 Е от BASF SE) служили жидкостью. Эта смесь затем содержала, как в примере применения согласно изобретению, 0.6 г пластификатора и 1.4 г растворителя в дополнение к порошковой смеси. После добавления жидкости, строительному раствору требуется 16 секунд, прежде чем достигается однородная консистенция.

Пример применения 2

Порошкообразная композиция:

300 г порошкообразной композиции обрабатывали 2 г (0.67 мас.% в пересчете на массу сухого строительного раствора) раствора из примера 2 (что соответствует 0.2 мас.% дисперсанта и 0.47 мас.% растворителя). Чтобы определить смешиваемость, 300 г обработанной порошкообразной композиции помещали в химический стакан и перемешивали при 500 оборотов в минуту при помощи осевой мешалки. Затем добавляли жидкость (63 г воды, что соответствует 21 мас.% в пересчете на массу сухого строительного раствора) и время, после которого свежий строительный раствор визуально имеет однородную консистенцию, измеряли. Этой тестовой смеси требуется 9 секунд, прежде чем достигается однородная консистенция.

Идентичная порошкообразная композиция в случае которой добавляли идентичный дисперсант (0.6 г, что соответствует 0.2 мас.% в пересчете на массу сухого строительного раствора) в форме порошка служит сравнением. Эту однородную смесь аналогично перемешивали при 500 оборотов в минуту при помощи осевой мешалки. Затем добавляли жидкость. 63 г воды и 1.4 г метилполиэтиленгликоля 500 (Pluriol® А 500 Е от BASF SE) служили жидкостью. Эта смесь затем содержала, как в примере применения согласно изобретению, 0.6 г пластификатора и 1.4 г растворителя в дополнение к порошковой смеси. После добавления жидкости, строительному раствору требуется 18 секунд, прежде чем достигается однородная консистенция.

Пример применения 3:

Огнеупорный строительный раствор

Порошкообразная композиция

300 г порошкообразной композиции обрабатывали 2 г (0.67 мас.% в пересчете на массу сухого строительного раствора) раствора из примера 2 (что соответствует 0.2 мас.% дисперсанта и 0.47 мас.% растворителя). Чтобы определить смешиваемость, 300 г обработанной порошкообразной композиции помещали в химический стакан и перемешивали при 500 оборотов в минуту при помощи осевой мешалки. Затем добавляли жидкость (62 г воды, что соответствует 22 мас.% в пересчете на массу сухого строительного раствора) и время, после которого свежий строительный раствор визуально имеет однородную консистенцию, измеряли. Этой тестовой смеси требуется 5 секунд, прежде чем достигается однородная консистенция.

Идентичная порошкообразная композиция в случае которой добавляли идентичный дисперсант (0.6 г, что соответствует 0.2 мас.% в пересчете на массу сухого строительного раствора) в форме порошка служит сравнением. Эту однородную смесь аналогично перемешивали при 500 оборотов в минуту при помощи осевой мешалки. Затем добавляли жидкость. 66 г воды и 1.4 г метилполиэтиленгликоля 500 (Pluriol® А 500 Е от BASF SE) служили жидкостью. Эта смесь затем содержала, как в примере применения согласно изобретению, 0.6 г пластификатора и 1.4 г растворителя в дополнение к порошковой смеси. После добавления жидкости, строительному раствору требуется 9 секунд, прежде чем достигается однородная консистенция.

Пример применения 4:

32.92 кг штукатурного гипса (β-гемигидрат сульфата кальция) опрыскивали 987.57 г раствора поликарбоксилатного простого эфира в метилполиэтиленгликоле 500 (содержание активного соединения 10 мас.%), полученного способом аналогичным примеру 2 в смесителе Lödige. Раствор поликарбоксилатного простого эфира дозировали при помощи вакуумного насоса от Graco. Капиллярное давление приблизительно 1.5 бар и скорость дозирования приблизительно 320 мл/мин. Дозированное добавления начинали при начальной температуре 27°С и заканчивали при температуре 39°С. Во время дозированного добавления, смеситель Lödige работал при скорости вращения 188 оборотов в минуту и режущую головку устанавливали в положении 2. Количество раствора поликарбоксилатного простого эфира, которым опрыскивали, определяли при помощи измерителя расхода жидкости. Чтобы исследовать процесс смешивания, переднюю крышку заменили крышкой Plexiglas. После дозированного добавления, перемешивание продолжали в течении дополнительных 10 минут, чтобы привести к однородной смеси.

Чтобы определить смешиваемость с водой, 103 г обработанного штукатурного гипса, сначала гомогенизировали с 100 г измельченного известкового камня (Omyacarb 6AL) и помещали в химический стакан. Во время смешивания порошкообразных компонентов при 200 оборотах на минуту при помощи осевой мешалки, добавляли воду для замешивания (58 г). Время, после которого свежий строительный раствор визуально имеет однородную консистенцию, соответственно измеряли. Этой смеси согласно изобретению требуется приблизительно 4 секунды для этого.

Сравнительный пример

Идентичная композиция, составленная из 100 г штукатурного гипса (β-гемигидрат сульфата кальция) и 100 г измельченного известкового камня (Omyacarb 6AL), к которой добавляли идентичный дисперсант (0.3 г) в форме порошка служит сравнением. Во время смешивания порошкообразных компонентов при 200 оборотах на минуту при помощи осевой мешалки, добавляли жидкий компонент, включающий воду для замешивания (58 г) и растворитель (2.7 г метилполиэтиленгликоля 500). Соответственно, 0.3 г пластификатора и 2.7 г растворителя присутствует в добавленной к штукатурному гипсу и измельченному известковому камню смеси, как в первом примере. Эта эталонная смесь забирает приблизительно 7 секунд, чтобы достичь однородной консистенции.

Реферат

Настоящее изобретение относится к быстросуспендируемой порошкообразной композиции для применения в качестве сухого строительного раствора. Описана порошкообразная композиция для применения в качестве сухого строительного раствора, которая может быть получена приведением порошка, который содержит по меньшей мере одно неорганическое связующее вещество, в контакт с от 0.01 до 10 мас.%, в пересчете на общую массу композиции, жидкого компонента, содержащего по меньшей мере один сополимер, который может быть получен полимеризацией смеси мономеров, включающей (I) по меньшей мере один этиленово ненасыщенный мономер формулы (Ia), где Rи Rкаждый, независимо друг от друга, означают водород или алифатический углеводородный радикал, имеющий от 1 до 20 атомов углерода, Y означает Н, -COOM, М означает водород, катион одновалентного или двухвалентного металла, ион аммония или радикал органического амина, а равно 1/2 или 1, (II) по меньшей мере один этиленово ненасыщенный мономер формулы (II), где p равно целому числу от 0 до 6, у равно 0, v равно целому числу от 3 до 500, коэффициенты w являются, независимо друг от друга, одинаковыми или разными для каждой единицы (CHO) и означают каждый целое число от 2 до 18, причем (CHO) представляет собой хаотический сополимер этиленоксида-пропиленоксида, имеющий молекулярную массу от 160 до 10000 г/моль, в котором мольная доля пропиленоксидных единиц составляет от 10 до 30%, в пересчете на сумму этиленоксидных и пропиленоксидных единиц, Rи Rозначают, как определено выше, Rозначает водород, алифатический углеводородный радикал, имеющий от 1 до 20 атомов углерода, циклоалифатический углеводородный радикал, имеющий от 5 до 8 атомов углерода, необязательно замещенный арильный радикал, имеющий от 6 до 14 атомов углерода, где жидкий компонент содержит от 1 до 60 мас.% по меньшей мере одного сополимера и от 30 до 98 мас.% органического растворителя. Также описан сополимер, который может быть получен полимеризацией смеси мономеров, включающей A) от 50 до 95 мол.% по меньшей мере одного этиленово ненасыщенного мономера формулы (Ia), где Rи Rкаждый, независимо друг от друга, означают водород или алифатический углеводородный радикал, имеющий от 1 до 20 атомов углерода, Y означает Н, -СООМ, М означает водород, катион одновалентного или двухвалентного металла, ион аммония или радикал органического амина, а равно 1/2 или 1, и B) от 5 до 50 мол.% по меньшей мере одного мономера формулы (III)где R, Rи Rкаждый, независимо друг от друга, означают водород или алифатический углеводород, имеющий от 1 до 5 атомов углерода, h равно целому числу от 0 до 150, (CHO)означает хаотический сополимер этиленоксид-пропиленоксида, в котором мольная доля пропиленоксидных единиц составляет от 10 до 30%, в пересчете на сумму этиленоксидных и пропиленоксидных единиц, и f равно целому числу от 10 до 150 и е означает 2 или 3. Описан способ получения указанного выше жидкого компонента и его применение. Технический результат – получение порошкообразной композиции для применения в качестве сухого строительного раствора, которая может быть быстро и равномерно диспергирована при помощи воды. 4 н. и 8 з.п. ф-лы, 3 табл., 8 пр.

Формула

Документы, цитированные в отчёте о поиске

Добавка к бетону и раствору

Комментарии