Добавка к бетону и раствору - RU2390530C2

Код документа: RU2390530C2

Описание

Техническая область деятельности

Данное изобретение относится к добавке к бетону и/или раствору. Более точно оно имеет отношение к добавке к бетону и/или раствору, которая позволяет достигнуть оптимальной подвижности и в то же время может поддерживать необходимую консистенцию, текучесть и удобоукладывемость бетона независимо от типа цемента.

Известный уровень техники

Цемент

Портландцемент, основной компонент бетона и/или раствора, является кальцийсиликатным цементом, приготовленным сочетанием кальция, кремния, алюминия и железа.

Для удовлетворения различных физических и химических требований производят различные типы портландцемента. Американское общество по испытанию материалов (ASTM) Спецификация С-150 предусматривает 8 типов портландцемента и использует римские нумерационные обозначения, как указано ниже:

- Тип I Обычный

- Тип IA Обычный, воздухововлекающий

- Тип II Средний, сульфатостойкий

- Тип IIA Средний, сульфатостойкий, воздухововлекающий

- Тип III Высший, быстротвердеющий

- Тип IIIA Высший, быстротвердеющий, воздухововлекающий

- Тип IV Низкотермичный

- Тип V Высший, сульфатоустойчивый

Также в соответствии с Европейской Стандартной Нормой EN 197-1 существует 5 основных типов цемента:

- CEM I Портландцемент: содержащий портландцемент и до 5% второстепенных добавляемых компонентов

- CEM II Портланд-композитный цемент: содержащий портландцемент и до 35% других отдельных компонентов

- CEM III Доменный цемент: содержащий портландцемент и повышенный процент доменного шлака

- CEM IV Пуццолановый цемент: содержащий портландцемент и повышенный процент пуццолана

- CEM V Композитный цемент: содержащий портландцемент и повышенные проценты доменного шлака и пуццолана или золы уноса.

Описанные основные типы цемента могут быть разделены на подтипы в зависимости от второго компонента цемента, который может быть доменным шлаком, кварцевой пылью, природным пуццоланом, природным прокаленным пуццоланом, кремневой золой уноса (например, порошкообразная топливная зола), известковой золой уноса (например, зола уноса с повышенным содержанием извести), известняком, горючим сланцем или смесью из этих компонентов.

В дополнение к различным типам портландцемента производится ряд гидравлических цементов для специальных целей. Среди них есть белый цемент. Белый портландцемент идентичен серому портландцементу, за исключением цвета. Во время процесса производства производители выбирают сырье, которое содержит очень незначительное количество оксидов железа и магния, веществ, которые придают серому цементу его цвет. Белый цемент используется для декоративных отделок, чтобы получить специфичный белый или цветной бетон или раствор.

Гидравлические цементы с добавками получают путем тщательного смешивания двух или более типов цементных материалов. Основными смешиваемыми материалами являются портландцемент и пуццоланы, размолотый гранулированный доменный шлак (побочный продукт производства стали в доменных печах), зола уноса (побочный продукт сжигания угля), кварцевая пыль известкового камня и природные пуццоланы.

Поццоланы (пуццоланы) являются вулканическими туфами типа обнаруженного рядом с Поццоли на юге Италии, которые в соединении с известью использовались древними римлянами в растворах, которые применялись для многих из их зданий. В производстве бетонных смесей термин пуццолан используется для описания порошкообразного материала, который при добавлении к цементу в бетонной смеси реагирует с известью, выделенной гидратацией цемента, создавая соединения, которые увеличивают прочность и другие свойства бетона.

Гидравлические цементы с добавками отвечают требованиям ASTM C-1157, ASTM C-595 или EN 197-1 (CEM II, CEM III, CEM IV и CEM V).

Гидравлические цементы с добавками в основном используются так же, как портландцемент. Однако из-за защиты окружающей среды (требования по устранению выбросов диоксида углерода по Киотскому Протоколу) использование цементов (гидравлических) с добавками в строительной промышленности становится более важным.

Из-за того, что цемент производится в цементной печи, в которой сжигают известняк, глину и разнообразные другие материалы при температуре около 1400°С, производится приблизительно от 1 до 3 тонн диоксида углерода на каждую тонну цемента. Цементное производство является причиной приблизительно 5-15% общемирового производства диоксида углерода.

Выгоды от использования цемента (гидравлического) с добавками значительны. Например, при смешивании пуццоланов с цементом количество смеси почти полностью заменяет количество диоксида углерода, произведенного в процессе цементного клинкирования. Например, смесь с добавлением 50% золы уноса заменяет 0,5 тонны диоксида углерода на каждую тонну используемого цемента.

Наконец, расширяющиеся цементы являются гидравлическими цементами, которые немного расширяются в период раннего отверждения после схватывания.

Раствор

Раствор является строительным продуктом смешивания цемента и песка, обычно с размером частиц меньше 4 мм (иногда меньше 8 мм, например раствор для специальных декоративных целей или выравниваемый раствор для пола). При смешивании воды с раствором его связующий элемент активизируется. Различают раствор из «бетона», который действует в похожем ключе, но который содержит крупнозернистый каменный материал, связываемый цементом. Бетон может держаться только пока раствор удерживает вместе кирпич или камень.

Бетон

В своей простейшей форме бетон является смесью из цементного теста и каменного материала. Цементное тесто, состоящее из цемента и воды, покрывает поверхность крупного и мелкого каменных материалов. Благодаря химической реакции, называемой гидратацией, цементное тесто затвердевает и получает возможность сформировать камнеподобную массу, известную как бетон.

Внутри этого процесса лежит ключ к замечательному свойству бетона: он пластичный и податливый, когда только смешан, и крепкий и прочный, когда затвердевает.

Ключ к достижению крепкого, прочного бетона находится в тщательном подборе пропорции и смешении ингредиентов. Бетонная смесь, которая не имеет достаточного количества цементного теста, чтобы заполнить все пустоты между каменным материалом, будет трудно укладываться, и будут получаться неровные, сотообразные поверхности и пористый бетон. Смесь с избытком цементного теста будет легко укладываться, и будет получаться ровная поверхность; однако конечный бетон будет скорее всего сильно усаживаться и будет неэкономичным.

Следовательно, проектная бетонная смесь должна обладать нужной удобоукладываемостью для свежего бетона и требуемой прочностью и крепкостью для затвердевшего бетона. Обычно смесь состоит из примерно от 10 до 15 масс.% цемента, от 60 до 75 масс.% каменного материала и от 15 до 20 масс.% воды. Вовлеченный воздух во многих бетонных смесях может также занимать от 5 до 8 масс.%.

Добавки

Добавки являются компонентами бетона, отличными от цемента, воды и каменного материала, которые добавляются к смеси непосредственно перед или во время перемешивания. Добавки в подавляющем большинстве химически взаимодействуют с компонентами бетона и влияют на свойства и характеристики свежего и затвердевшего бетона и на его прочность.

Добавки, которые, главным образом, химически взаимодействуют с компонентами бетона, используются в основном для уменьшения цены бетонной конструкции, чтобы изменить свойства затвердевшего бетона, чтобы обеспечить качество во время перемешивания, транспортировки, укладки и отверждения и чтобы избежать определенных чрезвычайных ситуаций во время операций с бетоном.

Эффективность добавки зависит от нескольких факторов, включающих тип и количество цемента, содержание воды, время перемешивания, осадку конуса и температуру бетона и воздуха. Большинство органо-химических видов добавок подвержены влиянию типа и качества цемента, водоцементного соотношения, вида каменного материала и температуры.

Добавки классифицируются в соответствии с функциями. Существует 5 определенных классов химических добавок: воздухововлекающие, уменьшающие количество воды, замедляющие, ускоряющие и пластификаторы (суперпластификаторы). Все другое разнообразие добавок относится к специальной категории, функции которых включают замедление коррозии, уменьшение усадки, уменьшение щелочно-кремнеевой реакционоспособности, повышение удобоукладываемости, повышение сцепления с арматурой, водонепроницаемость и окрашивание.

Добавки, уменьшающие количество воды, обычно снижают требуемое содержание воды для бетонной смеси приблизительно на 5-10%. Следовательно, бетон, содержащий такую добавку, требует меньше воды для достижения необходимой осадки конуса, чем бетон, не содержащий такую добавку. Бетон, подвергнувшийся данному воздействию, может иметь более низкое водоцементное соотношение. Это обычно означает, что можно достичь более высокой прочности бетона без увеличения количества цемента.

Замедляющие добавки, уменьшающие скорость отверждения бетона, используются, чтобы нейтрализовать эффект теплой погоды, ускоряющий отверждение бетона. Высокая температура часто является причиной, увеличивающей скорость затвердевания, что затрудняет укладку и отделку. Замедлители сохраняют бетон удобоукладываемым во время укладки и замедляют первоначальное схватывание бетона. Большинство замедлителей имеют такую же функцию, как и добавки, уменьшающие количество воды, и могут вовлекать некоторое количество воздуха в бетон.

Ускоряющие добавки увеличивают скорость быстрого набора прочности, уменьшают время, требуемое для истинного отверждения и защиты, и приближают начало отделочных операций. Ускоряющие добавки особенно полезны для изменения свойств бетона в холодную погоду.

Суперпластификаторы, также известные как пластификаторы или добавки, уменьшающие количество воды в широком диапазоне (HRWR), уменьшают содержание воды от 12 до 30% и могут быть добавлены к бетону с низкой или нормальной осадкой конуса и водоцементным соотношением для получения подвижного бетона с высокой осадкой конуса. Подвижный бетон является высокотекучим, но удобоукладываемым бетоном, который может быть уложен с небольшой вибрацией или вообще без вибрации или уплотнения. Обычно действие суперпластификаторов длится только от 30 до 60 минут, в зависимости от типа и скорости дозировки, и сопровождается быстрой потерей удобоукладываемости. В результате из-за уменьшения осадки конуса (проблематичное удержание подвижности) суперпластификаторы обычно добавляются к бетону в месте проведения работ.

Существует очень большое разнообразие суперпластификаторов, описанных в современной технике. Примеры включают соли нафталинсульфокислоты/формальдегид конденсаты (нафталиновые производные), соли меламинсульфокислоты/формальдегид конденсаты (производные меламина), соли сульфаниловой кислоты/фенолформальдегид соконденсаты (производные аминосульфаниловой кислоты), суперпластификаторы, основанные на поликарбоксилате, суперпластификаторы, основанные на полиэфире, и т.д.

Суперпластификаторы, основанные на поликарбоксилате (РС), имеют поликарбоксильные звенья и этиленоксидные полимерные звенья в качестве боковых цепей и представляют собой химическую структуру согласно формуле (а):

где q=10-30.

Суперпластификаторы, основанные на полиэфире (PE), имеют главные цепи с карбоксильными звеньями и очень длинные боковые цепи этиленоксидных полимерных звеньев и представляют собой химическую структуру согласно формуле (b):

где р≥110.

Даже из этих добавок каждая имеет некоторые недостатки, хотя обладает отличными свойствами.

Другой суперпластификатор, описанный в международной патентной заявке WO A-9748656, представляет добавку к бетону, которая включает сополимер, содержащий в качестве структурных звеньев производные от этиленненасыщенного мономера (а), имеющего от 25 до 300 моль С2-С3 оксиалкиленовых групп на моль сополимера, и звенья, производные от мономера (b) из алкил, алкенил и гидроксил сложного эфира этиленненасыщенной моно- или дикарбоксильной кислоты. Описанный сополимер может в дальнейшем содержать группы, производные от мономера (с), в качестве структурных звеньев. Мономер (с) является этилен ненасыщенной монокарбоксильной кислотой или ее солью. В случае, когда сополимер содержит мономерное звено (с), соотношение групп (а), (b) и (с) составляет от 0,1 до 50 мол.%, от 50 до 90 мол.% и от 0,1 до 50 мол.% соответственно. Предпочтительно соотношение групп (а), (b) и (с) - от 5 до 40 мол.%, от 50 до 90 мол.% и от 5 до 40 мол.% соответственно. Наиболее предпочтительно соотношение групп (а), (b) и (с) - от 10 до 30 мол.%, от 50 до 70 мол.% и от 10 до 30 мол.% соответственно.

Хотя добавки, описанные в международной патентной заявке WO A-9748656, являются полезными для поддержания подвижности бетона в приемлемый период времени (около двух часов), они являются очень зависимыми от типа используемого цемента, и рабочее время для укладки и отделочных операций соответственно удлиняется.

Бетонная добавка, представленная в данном изобретении, не имеет подобных недостатков, описанных в данной части. В частности, бетонная добавка, представленная в данном изобретении, позволяет достигнуть оптимальной подвижности и в то же время может поддерживать нужную консистенцию, текучесть и удобоукладываемость бетона. Бетонные добавки, представленные в данном изобретении, демонстрируют сокращенное время работы и в то же время поддерживают подвижность бетона в течение долгого периода времени и могут работать с различными типами цемента, даже с гидравлическим цементом с добавками, включающим портландцемент и высокий процент других компонентов и являющимся цементом типов CEM II, III, IV и V (в соответствии с EN 197-1). Это позволяет контролировать качественные параметры бетона даже при различных погодных условиях (температура, водоцементное соотношение и т.д.) независимо от типа цемента.

Сущность изобретения

Для того чтобы решить проблемы, указанные в предыдущей части, данное изобретение предусматривает сополимер, состоящий из структурных звеньев:

i) от 0,1 до 50 мол.% звеньев, производных этиленненасыщенного мономера (а), имеющего на 1 моль 25-300 моль С2-С3 оксиалкиленовых групп.

ii) от 0,1 до 49,9 мол.% звеньев, производных мономера (b) алкил, алкенил и гидроксиалкил сложного эфира этиленненасыщенной моно- или дикарбоксильной кислоты.

iii) от 0,1 до 90 мол.% звеньев, полученных из мономера (с), выбранного из группы, содержащей этиленненасыщенную монокарбоксильную кислоту, ее соль, этилен ненасыщенную дикарбоксильную кислоту, ее ангидрид и ее соль; и,

iv) необязательно, до 30 мол.% других мономеров.

Данное изобретение также предусматривает способ диспергирования цементной смеси, в которую сополимер данного изобретения добавляется один или в сочетании с другими добавками, предпочтительно использование смеси на основе гидравлического цемента с добавками.

Данное изобретение также предусматривает состав бетона, включающий цемент, каменный материал, воду и сополимер, представленный в данном изобретении.

Данное изобретение также предусматривает состав раствора, включающий цемент, песок, воду и сополимер, представленный в данном изобретении.

Подробное описание изобретения

В сополимере, представленном в данном изобретении, этиленненасыщенный мономер (а), имеющий от 25 до 300 моль С2-С3 оксиалкиленовых групп, включает (мет)акриловые сложные эфиры С1-С4 алкоксиполиамингликолей, полиалкиленгликольные моноаллил простые эфиры; и продукты присоединения дикарбоксильных кислот, таких как малеиновый ангидрид, итаконовый ангидрид, цитраконовая кислота, акриламид и акрилалкиламид с С2-С3оксиалкиленовыми группами. Предпочтительнее примеры мономера (а) включают те мономеры, которые описываются общей формулой (I):

где R1 и R2 являются атомом водорода или метилом, АО является С2-С3 оксиалкиленовой группой, n является числом от 25 до 300, и Х является атомом водорода или С1-С3 алкильной группой.

Мономер (а) получают способом, известным специалистам в данной области техники. Обычно в спирт, представленный формулой R-OH, где R является алкильной группой, имеющей от 1 до 22 атомов углерода, фенильной группой или алкилфенильной группой, имеющей от 1 до 22 атомов углерода, вводится алкокси группа, предпочтительно этилен оксида и/или пропилен оксида, используя необходимые катализаторы при температуре в диапазоне 80-155°С. Описанный алкоксилированный спирт этерифицируется с карбоксильной кислотой, такой как акриловая кислота, метакриловая кислота, кротоновая кислота, малеиновая кислота, итаконовая кислота, цитраконовая кислота и фумаровая кислота и их солями.

Характерные примеры мономера (а), представленного выше формулой (I), включают акриловые и метакриловые сложные эфиры полиалкиленгликолей, заканчивающихся алкильной группой с одного конца, такие как метоксиполиэтиленгликоль, метоксиполиэтиленполипропиленгликоль, этоксиполиэтиленгликоль, этоксиполиэтиленполипропиленгликоль, пропоксиполиэтиленгликоль, пропоксиполиэтиленполипропиленгликоль; и продукты присоединения акриловой и метакриловой кислот к этиленоксиду и пропиленоксиду.

Молярное дополнительное число оксиалкиленовой группы от 25 до 300. Когда используются и этиленоксид, и пропиленоксид, сополимер может принять любую форму: беспорядочного присоединения, присоединения блоками и чередующегося присоединения. Предпочтительно, с точки зрения того, чтобы не получалось задержки при отверждении бетона, чтобы число оксиалкиленовой группы было 50 или выше, лучше 80 и выше. Когда число превышает 300, будет низкой не только полимеризационная способность мономера, но также конечный сополимер будет обладать низкой дисперсионной способностью.

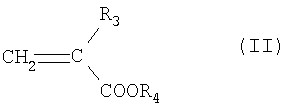

Предпочтительные примеры алкил, алкенил и гидроксиалкил сложного эфира этиленненасыщенной моно- и дикарбоксильной кислоты, которая используется в качестве мономера (b) в данном изобретении, отличного от мономера (а), включают ненасыщенный монокарбоксилатный сложный эфир, представленный, например, следующей общей формулой (II):

где R3 является атомом водорода или метилом, и R4 является С1-С18 алкильной или С2-С18 алкенильной группой или С2-С6 гидроксиалкильной группой.

Характерные примеры мономера (b) включают С1-С18линейные и разветвленные алкил(мет)акрилаты; С1-С18линейные и разветвленные алкенил(мет)акрилаты; С2-С6гидроксиалкил(мет)акрилаты; ди(С1-С18 линейные и разветвленные алкил) сложные эфиры малеиновой кислоты, фумаровой кислоты, итаконовой кислоты и цитраконовой кислоты. Особенно желательно по отношению к растворимости сополимера в воде, чтобы R4 в приведенной выше общей формуле (II) имел от 1 до 4 атомов углерода, однако R4 не особенно ограничен в форме и может быть и линейным, и разветвленным.

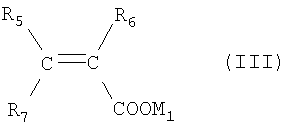

В сополимере, представленном в данном изобретении, мономером (с) является этиленненасыщенная монокарбоксильная кислота или ее соль, или этиленненасыщенная дикарбоксильная кислота, ее ангидрид или соль, и мономер может быть представлен, например, следующей общей формулой (III):

где М1является атомом водорода, щелочным металлом, щелочно-земельным металлом, аммонием, алкиламмонием или замещенной алкиламмониевой группой; R5и R7 являются атомами водорода, метилом или (СН2)m2COOM2; R6 является атомом водорода или метилом; М2 имеет такое же определение, как и М1; m2является 0 или 1.

Характерные примеры мономера (с), которые используются, включают мономеры монокарбоксильной кислоты, такой как акриловая кислота, метакриловая кислота и кротоновая кислота и их соли с щелочными металлами, аммонием, аминами и замещенными аминами, и мономеры ненасыщенной дикарбоксильной кислоты, такой как, малеиновая кислота, итаконовая кислота, цитраконовая кислота и фумаровая кислота и их соли с щелочными металлами и щелочно-земельными металлами, аммонием, аминами и замещенными аминами.

Кроме того, сополимер может содержать другие сомономеры, до такой степени, пока они не будут неблагоприятно влиять на эффекты данного изобретения; в максимальном количестве до 30 мол.%, предпочтительно 20 мол.%, наиболее предпочтительно 5 мол.%. Примеры подобных сомономеров включают винилацетат, стирол, винилхлорид, акрилонитрил, металлил сульфокислоту, акриламид, метакриламид и стиросульфокислоту. Наиболее предпочтительными являются сополимеры, которые содержат структурные группы от мономеров (а), (b) и (с).

Сополимер, соответствующий данному изобретению, хорошо сохраняет подвижность, особенно когда содержание звеньев (а), (b) и (с) составляет от 0,1 до 50 мол.%, от 0,1 до 49,9 мол.% и от 0,1 до 90 мол.% соответственно. Особенно, когда содержание звеньев (а), (b) и (с) составляет от 1 до 30 мол.%, от 5 до 45 мол.% и от 10 до 90 мол.% соответственно, даже более предпочтительно, когда содержание звеньев (а), (b) и (с) составляет от 5 до 20 мол.%, от 10 до 40 мол.% и от 25 до 80 мол.% соответственно, окончательный сополимер не показывает почти никакой потери текучести и демонстрирует сокращенное рабочее время независимо от типа используемого бетона.

Сополимер, соответствующий данному изобретению, может быть приготовлен известными способами, например полимеризацией в растворе, как описано в WO-A-9748656. Это значит, что сополимер может быть приготовлен полимеризацией мономеров (а), (b) и (с) в подходящем растворителе при описанном выше реакционном соотношении.

Растворители, которые используются в полимеризации в растворе, включают воду, метиловый спирт, этиловый спирт, изопропиловый спирт, бензол, толуол, ксилол, циклогексан, н-гексан, этилацетат, ацетон, метилэтилкетон и так далее. Предпочтительно с точки зрения управляемости и реакционного оборудования использовать воду, метиловый спирт, этиловый спирт и изопропиловый спирт.

Примеры инициатора полимеризации, пригодного к использованию в водной среде, включают соли аммония и щелочных металлов надсерной кислоты; пероксид водорода; водорастворимые азосоединения, такие как 2,2'-азобис(2-амидинопропан)дигидрохлорид и 2,2'-азобис(2-метилпропионамид)дигидрат. Примеры инициатора полимеризации, пригодного для использования в проводящейся растворной полимеризации в неводной среде, включают пероксиды, такие как пероксид бензоила и пероксид лауроила, и алифатические азосоединения, такие как азобисизобутиронитрил.

Ускорители полимеризации, такие как кислый сульфит натрия и соединения амина, могут быть использованы одновременно с инициатором полимеризации. Кроме того, агент передачи цепи, такой как 2-монотиогликоль, меркаптоуксусная кислота, 1-меркаптоглицерин, меркаптоянтарная кислота или алкилмеркаптан, может быть одновременно использован для контроля молекулярной массы.

Предпочтительно, чтобы сополимер, представленный в данном изобретении, имел средневесовую молекулярную массу (Mw) от 8000 до 1000000, более предпочтительно от 10000 до 300000 (в пересчете на полиэтиленгликоль, определяется гель проникающей хроматографией). Когда молекулярный вес является большим, сополимер будет обладать низким дисперсионным свойством, если молекулярный вес низкий, сополимер будет иметь в плане постоянную подвижность.

Молекулярный вес, по существу, определяется степенью полимеризации (т.е. общей суммой структурных звеньев мономеров (а), (b) и (с) в основной цепи) и степенью введения алкоксильной группы мономера (а). Чем выше степень введения алкоксильной группы мономера (а), тем ниже обычно степень полимеризации в основной цепи. Предпочтительные диапазоны указаны в следующей таблице.

Предпочтительно, чтобы количество сополимера как 100% активного вещества, добавленного к бетону и/или раствору, составляло от 0,02 до 1% от массы, более предпочтительно от 0,05 до 0,5% от массы исходного цемента в пересчете на твердое вещество.

Состав добавки к бетону и/или раствору, включающей сополимер, представленный в данном изобретении, также является частью данного изобретения. Описанный выше состав добавки может также содержать, по крайней мере, один суперпластификатор, отличный от сополимера данного изобретения, выбранный из группы, состоящей из производных нафталина, производных меламина, производных аминосульфокислоты, суперпластификаторов, основанных на поликарбоксилате, и суперпластификаторов, основанных на полиэфире.

Примеры суперпластифицирующих агентов включают производные нафталина, такие как Mighty 150 (продукт Kao Corporation), производные меламина, такие как Mighty 150 V-2 (продукт Kao Corporation), производные аминосульфокислоты, такие как Paric FP (продукт Fujisawa Chemicals), и производные поликарбоксильной кислоты, такие как Mighty 2000 WHZ (продукт Kao Corporation). Среди этих известных суперпластифицирующих агентов наиболее предпочтительны для использования Mighty 21 EG, Mighty 21 ES, Mighty 21 ER (продукт Kao Chemicals Gmbh), которые являются сополимерами, полученными путем сополимеризации моноэфирного мономера полиалкиленгликоля, где полиалкиленгликольная половина состоит из от 110 до 300 моль оксиалкиленовых групп, имеющих от 2 до 3 атомов углерода, с мономером акриловой кислоты. Также, в частности, предпочтительны для использования сополимеры, описанные в WO-A-9748656.

С точки зрения поддержания подвижности предпочтительно, чтобы массовое соотношение сополимера данного изобретения к суперпластификатору составляло от 10:90 до 90:10.

Состав добавки данного изобретения может использоваться в сочетании с другими известными добавками. Примеры подобных добавок включают воздухововлекающий реагент, реагент для уменьшения содержания воды, пластификатор, замедляющий реагент, усилитель раннего отверждения, ускоритель, вспенивающий агент, газообразующее средство, антивспенивающее средство, сгуститель, водоотталкивающее средство, пеногаситель, кварцевый песок, доменный шлак, золу уноса, кварцевую пыль, известняк и так далее.

Добавка данного изобретения может добавляться к цементной смеси как одна, так и в сочетании с другими добавками, предпочтительно к гидравлическим цементам с добавками, упомянутым гидравлическим цементам с добавками, состоящим предпочтительно из 5-95% цемента и из 5-95% других компонентов. Примеры цементной смеси включают портланд-шлаковый цемент (СЕМ II/A-S и СЕМ II/B-S), портландцемент с силикатной пылью (СЕМ II/A-D), портланд-пуццолановый цемент (СЕМ II/A-P, СЕМ II/B-P, СЕМ II/A-Q и СЕМ II/B-Q), портландцемент с золой уноса (СЕМ II/A-V, СЕМ II/B-V, СЕМ II/A-W и СЕМ II/B-W), портландцемент с горючим сланцем (СЕМ II/A-T и СЕМ II/B-T), портланд известковый цемент (СЕМ II/A-L, СЕМ II/A-LL, СЕМ II/B-L и СЕМ II/B-LL), портланд композитный цемент (СЕМ II/A-M и СЕМ II/B-M), доменный цемент (СЕМ III/A, СЕМ III/B и CEM III/C), пуццолановый цемент (СЕМ IV/A и СЕМ IV/B) и композитный цемент (СЕМ V/A и СЕМ V/B).

Изобретение также предусматривает способ диспергирования цементной смеси, который включает добавление к цементной смеси, предпочтительно к гидравлическими цементам, добавки описанного в данном изобретении состава, одной либо в сочетании с другими добавками.

Данное изобретение также предусматривает состав бетона, включающий цемент, каменные материалы, воду и добавку описанного в данном изобретении состава либо одну, либо в сочетании с другими добавками.

Данное изобретение также предусматривает состав раствора, включающий цемент, песок, воду и добавку описанного в данном изобретении состава либо одну, либо в сочетании с другими добавками.

Следующие примеры приведены для того, чтобы обеспечить специалиста в этой области техники достаточно ясным и полным объяснением данного изобретения, но они не должны рассматриваться в качестве ограничивающих те существенные аспекты этой темы, которые представлены в предшествующих частях этого описания.

ПРИМЕРЫ

Средневесовая молекулярная масса (Mw) сополимеров, указанная в примерах, определяется гельпроникающей хроматографией (ГПХ) в пересчете на полиэтиленгликоль.

Пример 1 (Добавка С-1)

Вода (211 моль) была помещена в реактор, оборудованный мешалкой, и окончательная система продувалась азотом при перемешивании при последовательном нагреве до 75°С в азотной атмосфере. Раствор, включающий 0,05 моль метоксиполиэтиленгликоль метакрилата (имеющего в среднем 280 моль этилен оксида), 0,4 моль этилакрилата и 0,55 моль акриловой кислоты, 20% по массе водный раствор персульфата аммония (0,05 моль) (1) и 20% по массе водный раствор 2-меркаптоэтанола (0,1 моль) были одновременно и отдельно друг от друга введены в реактор на 2 часа. Затем в реактор на 30 минут был введен 20% по массе водный раствор персульфата аммония (0,02 моль) (2). Окончательная смесь была оставлена при температуре (75°С) на 1 час и после этого нагрета до 95°С. В окончательную смесь был введен в течение 30 минут 35% по массе раствор пероксида водорода (0,2 моль) и смесь, полученная таким образом, была оставлена при данной температуре (95°С) на 2 часа. После завершения выдерживания к смеси был добавлен 48% по массе водный раствор гидроксида натрия (0,39 моль). Таким образом, был получен сополимер, имеющий средневесовую молекулярную массу 130000.

В такой же манере, как описывалось выше, но с реакционными условиями, указанными в таблице 1 и таблице 2, были получены сополимеры, описанные в данном изобретении, и сравнительные эксперименты.

Краткое описание мономеров, использованных для приготовления сополимеров, соответствующих данному изобретению, и сравнительных примеров представлено в таблице 3 и таблице 4.

Тесты проводились со следующими компонентами:

- Тип цемента:

а) СЕМ I 42.5 R от Zementwerke AG, Гесекский цементный завод в Германии (портландцемент),

b) СЕМ II/A-M 42.5 N от Lafarge, Манерсдорфский цементный завод в Австрии (портланд композитный, имеющий 6-20% других основных компонентов).

- Песок 0/4 (имеющий размер частиц меньше, чем 4 мм) регион Маркгрейнюсидаль (MGN), Нидерострайх (Австрия).

- Вода (водопроводная вода из Эммирих на Рейне, Германия).

Проект растворной смеси (на замес) следующий:

- Цемент - 450 г

- Песок - 1350 г

- Вода - 225 г

Вода/цемент (%)=0,50

Материалы, указанные выше, и каждая добавка были смешаны в растворном миксере емкостью 4 литра (модель ZZ 30 от Zyklos Mischtechnik Gmbh) при 140 оборотах в минуту в течение 2 минут.

Сополимеры, соответствующие изобретению (С-1 до С-11), и сравнительные образцы (СЕ-1 до СЕ-5) были оценены с использованием Японского Индустриального Стандарта JIS R 5201:1997 (тест на подвижность раствора).

Результаты представлены в таблице 5 и таблице 6.

Основываясь на приведенных в таблицах 5 и 6 результатах, можно сделать вывод, что сополимеры данного изобретения могут поддерживать подвижность (текучесть) раствора в течение долгого периода времени независимо от типа цемента, т.е. при использовании гидравлического цемента с добавками (CEM II/A-M 42.5 N).

Это позволяет контролировать качественные параметры бетона и раствора даже в различных рабочих условиях (температура, водоцементное соотношение и т.д.) независимо от типа цемента.

С другой стороны, сравнительные эксперименты и среди них СЕ-2 (воспроизведение примера С-13 из WO-A-9748656) и СЕ-5 (воспроизведение примера С-6 из WO-A-9748656) очень подвержены влиянию типа цемента.

Реферат

Изобретение относится к сополимерам для добавки к бетону или цементному раствору. Сополимер состоит из структурных звеньев: от 0,1 до 50 мол.% звеньев, полученных из этиленненасыщенного мономера (а), имеющего на один моль от 25 до 300 моль С2-С3 оксиалкиленовых групп, от 0,1 до 49,9 мол.% звеньев, полученных из мономера алкил, алкенил или гидроксильного сложного эфира этиленненасыщенной моно- или дикарбоксильной кислоты, от 0,1 до 90 мол.% звеньев, полученных из мономера, выбранного из группы, состоящей из этиленненасыщенной монокарбоксильной кислоты, ее соли, этиленненасыщенной дикарбоксильной кислоты, ее ангидрида и ее соли, и необязательно до 30 мол.% других мономеров, выбранных из группы, включающей винилацетат, стирол, винилхлорид, акрилонитрил, металлил сульфокислоту, акриламид, метакриламид и стиролсульфокислоту. Технический результат - достижение оптимальной подвижности бетона с обеспечением требуемой консистенции, текучести и удобоукладываемости. 4 н. и 14 з.п. ф-лы, 6 табл.

Формула

где R1 и R2 являются либо атомом водорода, либо метилом;

АО является С2-С3 оксиалкиленовой группой;

n является числом от 25 до 300;

X является либо атомом водорода, либо С1-С3 алкильной группой.

где R3 является либо атомом водорода, либо метилом, и

R4 является C1-C18 алкильной группой или алкенильной группой или С2-С6гидроксиалкильной группой.

где M1 является атомом водорода, щелочным металлом, щелочноземельным металлом, аммонием, алкиламмонием или замещенной алкиламмониевой группой;

R5 и R7 являются атомом водорода, метилом или (СН2)m2COOM2;

R6 является атомом водорода или метилом;

М2 имеет те же значения, что и М1; m2 является 0 или 1.

где R1и R2 являются либо атомом водорода, либо метилом;

АО является С2-С3 оксиалкиленовой группой;

n является числом от 25 до 300;

X является либо атомом водорода, либо С1-С3 алкильной группой,

и в котором мономер (b) является ненасыщенным монокарбоксилатным сложным эфиром, имеющим формулу (II)

где R3 является либо атомом водорода, либо метилом, и

R4 является C1-C18 алкильной группой или алкенильной группой или С2-С6гидроксиалкильной группой;

в котором мономер (с) определяется формулой (III)

где M1 является атомом водорода, щелочным металлом, щелочноземельным металлом, аммонием, алкиламмонием или замещенной алкиламмониевой группой;

R5 и R7 являются атомом водорода, метилом или (СН2)m2COOM2;

R6 является атомом водорода или метилом;

М2 имеет те же значения, что и М1; m2 является 0 или 1,

где сополимер включает от 5 до 20 мол.% звеньев (а), от 10 до 40 мол.% звеньев (b) и от 25 до 80 мол. % звеньев (с).

Комментарии