Теплоотверждаемая литейная масса на биооснове, изготовленное из нее формованное тело, а также способ изготовления такого формованного тела - RU2751194C1

Код документа: RU2751194C1

Описание

Изобретение касается теплоотверждаемой литейной массы на биооснове, пригодной для изготовления формованного тела, состоящей из полимерной матрицы, образованной из полимеризованной литейной массы, со встроенными в нее частицами наполнителя. Далее изобретение касается изготовленного из такой литейной массы формованного тела, например, в форме кухонной раковины, умывальника, рабочей поверхности, ванны для купания или душевого поддона или рабочей поверхности, при этом полимеризованная литейная масса образует биокомпозитный материал, состоящий из полимерной матрицы со встроенными частицами наполнителя.

Соответствующий изобретению биокомпозитный материал или, соответственно, соответствующее изобретению формованное тело изготавливается, когда для изготовления соответствующей изобретению литейной массы сначала неорганические частицы наполнителя диспергируются в растворе по меньшей мере одного био(со)полимера в смесь из моно- и полифункциональных биомономеров, после чего литейная масса впрыскивается в форму, полое пространство формы заполняется, и материал фиксируется соответственно форме полого пространства с помощью тепла путем вызванной теплом полимеризации монофункциональных биомономеров и вызванной теплом сшивки полифункциональных биомономеров.

Известно изготовление кухонных раковин, например, из полимеризованной литейной массы. Такая кухонная раковина имеет, как следствие, полимерную матрицу, в которую для установления желаемых свойств встроены частицы наполнителя. Литейная масса изготавливается применением пригодных сшиваемых полимеров, при этом используются полимеры нефтехимического происхождения, то есть полимеры на основе нефти. Действительно, изготовленные таким образом кухонные раковины демонстрируют очень хорошие механические свойства и термически стабильны в большом диапазоне температур. Вместе с тем, использование такого рода полимеров имеет недостаток, не в последнюю очередь, по причинам долговечности (защита окружающей среды и бережное отношение к ресурсам).

Поэтому в основе изобретения лежит задача по созданию улучшенной литейной массы.

Для решения задачи предусмотрена теплоотверждаемая литейная масса на биооснове, включающая в себя:

(a) один или несколько моно- и один или несколько полифункциональных акрил- и метакрил-биомономеров растительного или животного происхождения

(b) один или несколько полимеров или сополимеров, выбранных из полиакрилатов, полиметакрилатов, полиолов, сложных полиэфиров из перерабатываемого материала растительного или животного происхождения,

(c) неорганические частицы наполнителя природного происхождения,

при этом доля моно- и полифункционального акрил- и метакрил-биомономера или мономеров составляет 10-40 вес.%, доля полимера или полимеров или сополимеров составляет 1-16 вес.% и доля неорганических частиц наполнителя составляет 44-89 вес.%.

Соответствующая изобретению литейная масса отличается тем, что она большей частью, если не на 100%, состоит из биологических или, соответственно, природных материалов, в частности, в пересчете на использованные, сшиваемые вещества. Так, согласно изобретению, использованы моно- и полифункциональные акрил- и метакрил-биомономеры исключительно растительного или животного происхождения. То есть, здесь не используются полимеры, добытые нефтехимическим путем. Биомономер представляет собой мономер биополимера. Понятие «полифункциональный» включает в себя би-, три- и выше-функциональные биомономеры.

Использованные полимеры или сополимеры являются предпочтительно также исключительно растительного или животного происхождения, т.е., и эти вещества не являются веществами нефтехимического происхождения. Здесь, однако, альтернативно применению веществ растительного/животного происхождения имеется также возможность использовать полимеры или сополимеры из переработанного материала. Именно этот материал и имеет чаще всего нефтехимическое происхождение, однако не используется никакой новый материал, а повторно используется уже имеющийся, но переработанный материал, что также является предпочтительным с точки зрения окружающей среды. Поскольку биомономеры, наряду с использованными неорганическими наполнителями, являющимися также веществами природного происхождения, составляют большую часть со стороны полимеров, то внутри самой, соответствующей изобретению литейной массы при использовании переработанного материала большая часть использованных до этого веществ на нефтехимической основе замещена на биоматериал в форме биомономеров. Предпочтительно, разумеется, используются также полимеры или, соответственно, сополимеры исключительно растительного или животного происхождения, поэтому в этом случае получается литейная масса, состоящая на 100% из природных материалов, поскольку, как было описано, также наполнители являются материалами исключительно природного происхождения. Поэтому, у изготовленного из соответствующей изобретению литейной массы формованного тела речь идет, следовательно, о биоформованном теле, состоящем преимущественно или предпочтительно полностью из биологических, то есть природных, материалов. Изготовление биокомпозитных материалов из частиц наполнителя и способных к сшиванию материалов, изготавливаемых из возобновляемых источников, сокращает расход изготовленных нефтехимическим путем материалов и, тем самым, расход нефти и положительно сказывается на окружающей среде.

Несмотря на использование преимущественно или исключительно природных материалов для изготовления литейной массы или, соответственно, формованного тела, то есть, н-р, кухонной раковины, неожиданным образом выяснилось, что формованное тело демонстрирует очень хорошие, частично даже еще лучшие механические свойства, в частности, в отношении ударной вязкости или стойкости к царапанью, по сравнению с известной литейной массой, полученной из добытых нефтехимическим путем сшиваемых материалов или, соответственно, такого рода формованного тела.

Изготовление биокомпозитного формованного тела, такого как кухонные раковины, душевые поддоны, ванны для купания, мойки и рабочие поверхности, из высококачественных моно- и полифункциональных био-акрилат- и био-метакрилатмономеров позволяет комбинировать в продуктах высокие технические требования к рабочим характеристикам и повышенное значение Bio Renewable Carbon Content (BRC) (доли возобновляемого углерода или, соответственно, содержание углерода на биооснове). Есть множество различных биодоступных источников для изготовления моно- и полифункциональных био-акрилaт- и био-метакрилатмономеров, таких как, например, растительное масло, животный жир, древесина. В биомономерах может быть достигнуто значение BRC вплоть до 90%.

Формованное тело из биокомпозитного материала состоит из смеси неорганического наполнителя, который встроен в полимерную матрицу с помощью сшивающего процесса полимеризации моно- и полифункциональных биомономеров, и благодаря использованию воспроизводимого сырья достигается большой эффект долговечности.

Соотношение веса монофункциональных биомономеров к полифункциональным биомономерам должно составлять согласно изобретению от 2:1 до 80:1, предпочтительно от 4:1 до 70:1, в частности, от 5:1 до 60:1.

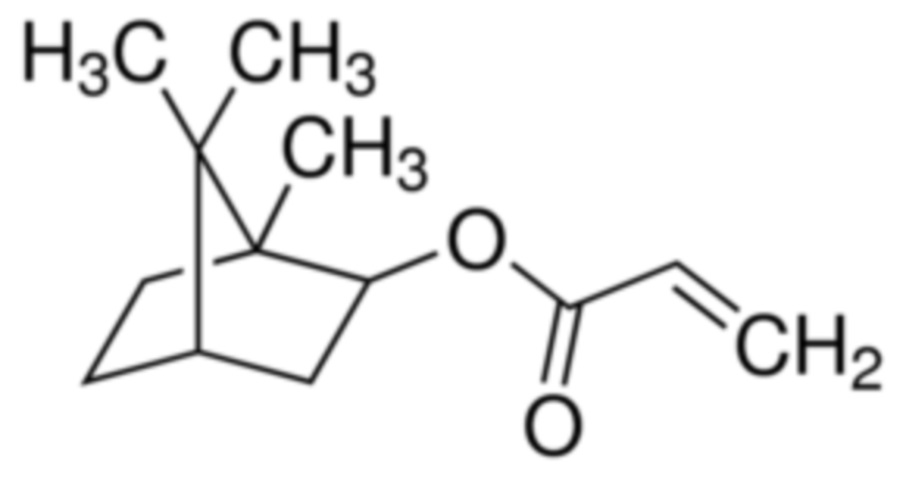

Может быть использован монофункциональный биомономер в форме акрилата на биооснове. Он может быть выбран из n-бутилакрилата, метилакрилата, этилакрилата, терт-бутилакрилата, изобутилакрилата, изодецилакрилата, дигидродициклопентадиенилакрилата, этилдигликольакрилата, гептадецилакрилата, 4-гидроксибутилакрилата, 2-гидроксиэтилакрилата, гидроксиэтилкапролактонакрилата, поликапролактонакрилата, гидроксипропилакрилата, лаурилакрилата, стеарилакрилата, тертиобутилакрилата, 2(2-этокси)этилакрилата, тетрагидрофурфурилакрилата, 2-феноксиэтилакрилата, этоксилированного 4-фенилакрилата, триметилциклогексилакрилата, октилдецилакрилата, тридецилакрилата, этоксилированного 4-нонилфенолакрилата, изоборнилакрилата, циклического триметилoлпропан-формальакрилата, этоксилированного 4-лаурилакрилата, полиэстеракрилата, стеарилакрилата, гиперразветвленного полиэстеракрилата, меламинакрилата, силиконакрилата, эпоксиакрилата.

Далее может быть использован монофункциональный биомономер в форме метакрилата на биооснове. Он может быть выбран из метилметакрилата, этилметакрилата, n-бутилметакрилата, изобутилметакрилата, терт-бутилметакрилата, бегенилметакрилата, бегенилполиэтиленгликольметакрилата, циклогексилметакрилата, изодецилметакрилата, 2-этилгексилметакрилата, лаурилметакрилата, стеарилметакрилата, стеарилполиэтиленгликольметакрилата, изотридецилметакрилата, уреидометакрилата, тетрагидрофурфурилметакрилата, феноксиэтилметакрилата, 3,3,5-триметилциклогесканолметакрилата, изоборнилметакрилата, метоксиполиэтиленгликольметакрилата, глицедилметакрилата, гексилэтилметакрилата, глицеролформальметакрилата, лаурилтетрадецилметакрилата, C17,4-метакрилата.

Полифункциональный биомономер может быть использован в форме акрилата на биооснове. Он может быть выбран из 1,6-гександиолдиакрилата, полиэтиленгликольдиакрилата, тетраэтиленгликольдиакрилата, трипропиленгликольдиакрилата, полибутадиендиакрилата, 3-метил-1,5-пентандиолдиакрилата, этоксилированного бисфенол-А-диакрилата, дипропиленгликольдиакрилата, этоксилированного гександиолдиакрилата, 1,10-декандиолдиакрилата, эфирдиолдиакрилата, алкоксилированного диакрилата, трициклодекандиметанолдиакрилата, пропоксилированного неопентилгликольдиакрилата, пентаэритритолтетраакрилата, триметилолпропантриакрилата, ди-триметилолпропантетраакрилата, трис(2-гидроксиэтил)изоцианураттриакрилата, ди-пентаэритритпентаакрилата, этоксилированного триметилолпропантриакрилата, пентаэритриттриакрилата, пропоксилированного триметилолпропантриакрилата, этоксилированного пентаэритриттетраакрилата, пропоксилированного глицерилтриакрилата, алифатического уретандиакрилата, алифатического уретангексаакрилата, алифатического уретантриакрилата, ароматического уретандиакрилата, ароматического уретантриакрилата, ароматического уретангексаакрилата, полиэстергексаакрилата, эпоксидированного диакрилата соевого масла.

Далее может быть использован полифункциональный биомономер в форме метакрилата на биооснове. Он может быть выбран из триэтиленгликольдиметакрилата, этиленгликольдиметакрилата, полиэтиленгликольдиметакрилата, 1,4-бутандиолдиметакрилата, диэтиленгликольдиметакрилата, 1,6-гександиолдиметакрилата, 1,10-декандиолдиметакрилата, 1,3-бутиленгликольдиметакрилата, этоксилированного бисфенол-А-диметакрилата, трициклодекандиметанолдиметакрилата, триметилолпропантриметакрилата.

Согласно изобретению, соотношение веса моно- или полифункциональных акрилатов и метакрилатов к полимеру или полимерам или сополимерам, в частности, выбранным из полиакрилатов, полиметакрилатов, полиолов или сложных полиэфиров, должно составлять от 90:10 до 60:40, предпочтительно от 85:15 до 70:30.

Также неорганические частицы наполнителя являются материалами природного, то есть биологического, происхождения и не произведены синтетически. Они могут быть выбраны из SiO2, Al2O3, TiO2, ZrO2, Fe2O3, ZnO, Cr2O5, углерода, металлов или металлических сплавов, при этом также могут быть использованы смеси двух или более различных видов частиц наполнителя. Соотношение смеси может быть произвольное.

При этом неорганические частицы наполнителя должны иметь размер частиц от 0,010 до 8000 мкм, предпочтительно от 0,05 до 3000 мкм, и, в частности, от 0,1 до 1300 мкм. Далее неорганические частицы наполнителя должны иметь соотношение сторон от 1,0 до 1000 (длина : ширина отдельной частицы).

Для легкой перерабатываемости вязкость полученной литейной массы должна быть уставлена так, чтобы литейная масса с помощью пригодного распылительного устройства могла быть впрыснута под давлением в форму, полностью заполняя полость литьевой формы.

Наряду с литейной массой, изобретение касается формованного тела, изготовленного из соответствующей изобретению литейной массы. Поскольку литейная масса представляет собой квази биолитейную массу, которая предпочтительно даже на 100% состоит из природных биологических веществ, речь идет, следовательно, о биокомпозитном теле, то есть, например, о биокомпозитной кухонной раковине или т.п.

При этом могут быть изготовлены различные типы формованного тела. Так, формованное тел может представлять собой кухонную раковину, душевом поддон, умывальник, ванну для купания, рабочую столешницу или панель для пола, стены или потолка, при этом это перечисление не является исчерпывающим.

Как уже было описано, оказалось, что полученные формованные тела, несмотря на использование исходных материалов на биооснове, из которых состоит литейная масса, имеют очень хорошие свойства, в частности, механические свойства. Полимеризованный биокомпозитный материал формованного тела должен иметь ударную прочность от 2 до 5 мДж/мм², также как и должен иметь термическую стабильность от -30 до 300°C.

Описанным ранее преимуществом изобретения является то, что использование одного, двух или нескольких монофункциональных биомономеров позволяет менять термические, механические свойства и свойства поверхности конечного продукта, то есть готового формованного тела, соответственно требованиям к продукту. Ударная вязкость, например, может быть улучшена добавлением биолаурилметакрилатмономера с хорошей эластичностью.

Концентрация биолаурилметакрилата в биокомпозитном материале составляет предпочтительно примерно от 0,5 до примерно 10 вес.%, в частности, от 0,7 до 5,0 вес.%. Было установлено, что малое количество эластичного биолаурилметакрилата ведет к улучшению ударной вязкости.

Следующим, ранее описанным преимуществом изобретения является то, что термическая стойкость готового формованного тела может быть улучшена, например, добавлением биоизоборнилметакрилатмономера с повышенной термической стабильностью.

Концентрация биоизоборнилметакрилата в биокомпозитном материале составляет предпочтительно примерно от 1,0 до примерно 20 вес.%, в частности, от 2,0 до 17,0 вес.%. Было установлено, что малое количество биоизоборнилметакрилата ведет к улучшению стойкости к царапанью.

Следующим преимуществом изобретения является то, что стойкость к старению может быть улучшена, например, добавлением биоизоборнилакрилатмономера с улучшенной стойкостью к погодным условиям. Концентрация биоизоборнилакрилата в биокомпозитном материале составляет предпочтительно примерно от 1,0 до примерно 10 вес.%, в частности, от 2,0 до 7,0 вес.%. Было установлено, что малое количество биоизоборнилакрилата ведет к улучшению стойкости к старению.

Следующим преимуществом изобретения является то, что химическая стойкость может быть улучшена, например, добавлением био-(1,10-декандиолдиакрилат)-бифункционального мономера. Концентрация био-(1,10-декандиолдиакрилата) в биокомпозитном материале составляет предпочтительно примерно от 0,15 до примерно 10 вес.%, в частности, от 0,3 до 5,0 вес.%. Было установлено, что малое количество био-(1,10-декандиолдиакрилата) ведет к улучшению химической стойкости.

Следующим преимуществом изобретения является то, что дисперсия наполнителя повышается, например, путем добавления био-(пропоксилированного (3)глицерилтрикрилат)-трифункционального мономера по причине очень хорошей смачиваемости наполнителя. Концентрация био-(пропоксилированного (3)глицерилтриакрилата) в биокомпозитном материале составляет предпочтительно от примерно 0,1 до примерно 5 вес.%, в частности, от 0,3 до 2,0 вес.%. Было установлено, что малое количество био-(пропоксилированного (3)глицерилтриакрилата) ведет к улучшению распределения наполнителя в матрице и к улучшенным термическим и механическим свойствам.

Следующим преимуществом изобретения является то, что стойкость к истиранию биокомпозитной массы формованного объекта может быть улучшена, например, добавлением биополиэтиленгликольдиметакрилат бифункционального мономера с повышенной стойкостью к истиранию. Концентрация биополиэтиленгликольдиметакрилата в биокомпозитном материале составляет предпочтительно от примерно 0,1 до примерно 10 вес.%, в частности, от 0,3 до 5,0 вес.%. Было установлено, что малое количество биополиэтиленгликольдиметакрилата ведет к улучшению стойкости к истиранию.

Следующим преимуществом изобретения является то, что прочностью к царапанью формованного тела может быть улучшена, например, путем добавления биодипентаэритритoлпентаакрилат- полифункционального мономера с повышенной прочностью к царапанью. Концентрация биодипентаэритритoлпентаакрилата в биокомпозитном материале составляет предпочтительно от примерно 0,1 до примерно 7 вес-%, в частности, от 0,3 до 5,0 вес-%. Было установлено, что малое количество би-дипентаэритритолпентаакрилата ведет к улучшению прочности к царапанью.

Неорганические наполнители могут быть использованы в форме SiO2 в форме частиц кварца, кусочков кристобалита, пирогенных частиц кремневой кислоты, аэрированных частиц кремневой кислоты, кремневых волокон, фибрилл кремневой кислоты, частиц силиката, таких как слоистые силикаты; Al2O3- частиц, TiO2- частиц, Fe2O3-частиц, ZnO-частиц, Cr2O5-частиц, частиц сажи, частиц углеродных нанотрубок, частиц графита или частиц графена.

Чтобы получить превосходную стабильную дисперсию неорганического наполнителя в полимерной матрице, смесь мономеров для установления пригодной вязкости может содержать композицию полимеров и/или сополимеров на биооснове из переработанных ресурсов или ресурсов на биооснове.

Далее изобретение касается способа получения формованного тела ранее описанного вида, при котором используется литейная масса также ранее описанного вида, которая подается в форму, в которой она при повышенной относительно комнатной температуры температуре полимеризуется, после чего полимеризованное формованное тело вынимается из формы и охлаждается.

При этом температура во время полимеризации должна составлять между 60-140°C, предпочтительно между 75-130°C и, в частности, 80-110°C.

Далее время выдержки, в течение которого литейная масса для полимеризации остается в форме, составляет между 15-50 мин, предпочтительно 20-45 мин и, в частности, 25-35 мин.

Изготовление формованного тела из теплоотверждаемой литейной массы на биооснове представляет собой многоступенчатый процесс, включающий в себя

- изготовление компонентов полимерной матрицы

- диспергирование неорганических наполнителей в полимерной матрице

- сшивающую полимеризацию кухонных раковин, умывальников, ванн для купания, рабочих поверхностей.

Далее приводится несколько примеров опытов для более подробного представления соответствующей изобретению литейной массы, соответствующего изобретению формованного тела и соответствующего изобретению способа.

Пример 1:

Изготовление компонентов полимерной матрицы из различных монофункциональных мономеров

Использованные компоненты:

(а) монофункциональные биомономеры

изоборнилметакрилат (ИБОМА/IBOMA, Эвоник Перформанс Матириалс ГмбХ/Evonik Performance Materials GmbH), лаурилметакрилат (ЛМА/LMA, Аркема Франс/Arkema France), изоборнилакрилат (ИБОА/ IBOA, Мивон Спешалти Кемикал Ко., Лтд./Miwon Specialty Chemical Co., Ltd), глицеролформальметакрилат (ГЛИФОМА/GLYFOMA, Evonik Performance Materials GmbH), лаурилакрилат (ЛА/LA, Arkema France), лаурилтетрадецилметакрилат (ЛТДМА/LTDMA, Miwon Specialty Chemical Co., Ltd), C17,4-метакрилaт (C17.4-MA, Evonik Performance Materials GmbH).

Все компоненты имеют растительное или животное происхождение, например, ВИЗИОМЕР Терра ИБОМА/VISIOMER® Terra IBOMA производится из сосновой смолы.

(b) полимер:

акриловое стекло - продукт тонкого помола XP 85 (переработанный ПММА/PMMA (Кунстштофф унд Фарбен-ГмбХ/Kunststoff- und Farben-GmbH))

(с) наполнитель:

SiO2 [80% кварц размер частиц 0.06-0.3 мм (Дорфнер ГмбХ/Dorfner GmbH); 20% кварцевая мука, размер частиц 0.1-0.70 мкм (Кварцверке ГмбХ/Quarzwerke GmbH) и TiO2-частицы (Кристал Интернейшнл Б.В./ Crystal International B.V.)

(d) присадки:

диспергирующие присадки (0.1%) (БИК Хеми ГмбХ/BYK Chemie GmbH) и тиксотропные присадки (0,1%) (BYK Chemie GmbH) на биооснове

Композиции для производства полимерных матриц изготавливаются путем растворения акрилового стекла - продукта тонкого помола XP 85 (перерабатываемый PMMA (Kunststoff- und Farben-GmbH) в смеси монофункциональных мономеров из Таблицы 1: изоборнилметакрилата (Evonik Performance Materials GmbH), лаурилметакрилата (LMA, Arkema France), изоборнилакрилата (Miwon Specialty Chemical Co., Ltd), глицеролформальметакрилата (Evonik Performance Materials GmbH), лаурилакрилата (Arkema France), лаурилтетрадецилметакрилат (Miwon Specialty Chemical Co., Ltd), C17,4-метакрилaта (Evonik Performance Materials GmbH). Реакционная смесь была нагрета до 40°C, чтобы ускорить растворимость вплоть до получения прозрачного раствора за 100 мин. Для сравнения компонентов матрицы были подготовлены композиции и объединены в Таблицу 1:

Таблица 1:

Все образцы из Таблицы 1 были использованы в качестве растворителей для акрилового стекла - продукта тонкого помола XP 85 в соотношении 80:20 для повышения вязкости реакционной массы (от 120 до 155 сПз, Брукфилд Вискозиметр ДВАй Прайм/Brookfield Viscometer DVI Prime) с последующим добавлением 20 вес.% био-(1,10-декандиолдиакрилата) (Arkema France).

Прозрачный раствор акрилового стекла - продукта тонкого помола XP85 в пробах 1-5 с добавлением био-(1,10-DDDA) был использован для диспергирования смеси из неорганических наполнителей (70 вес.%), содержащей 95 вес.% SiO2 [80% кварц размером частиц 0.06-0.3 мм (Dorfner GmbH), 20% кварцевая мука, размер частиц 0.1-0.70 мкм (Quarzwerke GmbH)] и 5% TiO2-частиц (Crystal International B.V.). Далее были добавлены диспергирующие присадки на биооснове (0.1%) (BYK Chemie) и тиксотропные присадки (0,1%) (BYK Chemie). Изготовленная таким образом литейная масса размешивалась в течение 20 минут (Диспермат/Dispermat AE-3M, ФМА-Гетцманн ГмбХ/VMA-Getzmann GmbH). Из литейной массы было изготовлено формованное тело в форме кухонной раковины путем заливки литейной массы в форму и полимеризации в течение 35 минут при 110°C.

Механические и термические свойства кухонных раковин из пробы 1-5.

Таблица 2:

Для измерений ударной вязкости из раковины были вырезаны 12 проб размером 80×6 мм. Измерения проводились на приборе ZwickRoell HIT P.

Для измерений стойкости к царапанью была вырезана проба (100×100 мм) и измерена топография до и после царапания (Mitutoyo Surftest SJ 500P).

Для теста на истирание по Таберу/Taber была вырезана проба (100×100 мм) и проведен тест на истирание на Elcometer 1720.

* Способ основывается на стандарте для испытаний DIN EN 13310, при котором испытуемый объект с температурой 180°C на 20 мин размещается в середине кухонной раковины, не оставляя никаких видимых изменений на поверхности.

** Способ основывается на стандарте для испытаний DIN EN 13310, при котором раковина в течение 1000 циклов обрабатывается холодной - горячей водой. Горячая вода, T=90°C, течет на протяжении 90 секунд в раковину с последующим успокоением на 30 секунд, далее с текущей холодной водой (T=15°C) в течение следующих 90 секунд. Цикл заканчивается успокоением на 30 секунд.

Композиционный материал для раковины сравнения был изготовлен с применением органических соединений нефтехимического происхождения согласно патентной заявке DE 38 32 351 A1.

Таблица показывает, что все примеры испытаний демонстрируют подобающие свойства, которые соответствуют, по меньшей мере, таковым известной раковины для сравнения, состоящей из компонентов не на биооснове, что касается мономеров и полимеров или, соответственно, в большинстве случаев даже лучше, чем у раковины сравнения. В частности, ударная вязкость у образцов 1-4 отчасти значительно улучшена.

Пример 2:

Изготовление компонентов полимерной матрицы с различными полифункциональными мономерами

Использованные компоненты:

(а) монофункциональные биомономеры:

IBOMA и LMA в соотношении 80:20 изоборнилметакрилат (IBOMA, Evonik Performance Materials GmbH) и лаурилметакрилат (LMA, Arkema France)

(b) полифункциональные мономеры:

1,10-(декандиолдиакрилат), пропоксилированный (3) глицерилтриакрилат (Arkema France), полиэтиленгликольдиметакрилат (Arkema France) и эпоксидированный диакрилат соевого масла (Miwon Specialty Chemical Co., Ltd)

(с) полимер:

метакрилат-сополимер (Рем Гмбх/Röhm GmbH)

(d) наполнитель:

SiO2 [80% кварц размер частиц 0.06-0.3 мм (Dorfner GmbH); 20% кварцевая мука, размер частиц 0.1-0.70 мкм (Quarzwerke GmbH)] и TiO2-частицы (Crystal International B.V.)

(е) присадки:

диспергирующие присадки на биооснове (0.1%) (BYK Chemie GmbH) и тиксотропные присадки (0,1%) (BYK Chemie GmbH)

Композиции для изготовления полимерной матрицы были получены растворением метакрилат-сополимера (Röhm GmbH) в смеси из монофункциональных мономеров IBOMA и LMA в соотношении 80:20. Реакционная смесь была нагрета до 40°C, чтобы ускорить растворимость за 150 мин, с последующим добавлением полифункциональных мономеров: 1,10 DDDA, пропоксилированного (3) глицерилтриакрилата (Arkema France), полиэтиленгликольдиметакрилата (ПЭГ-ДМА/PEG-DMA, Arkema France), эпоксидированного диакрилата соевого масла (Miwon Specialty Chemical Co., Ltd), чтобы закончить композицию для образования полимерной матрицы. Для сравнения компонентов матрицы были изготовлены композиции из различных полифункциональных мономеров и объединены в Таблицу 3. Концентрация полифункциональных мономеров приводится вес.% от количества монофункциональных мономеров:

Таблица 3:

Механические и термические свойства кухонных раковин из проб 6-9

Таблица 4:

Значения измерений Таблицы 4 показывают, что и среди этих примеров исследований формованные тела отчасти демонстрируют значительно улучшенные механические свойства, в частности, в отношении ударной вязкости и стойкости к царапанью. Это означает, что путем использования исходных материалов на биооснове достигается не только целесообразное с точки зрения окружающей среды улучшение, но и улучшение, в частности, механических свойств формованных тел.

Пример 3:

Изготовление компонентов полимерной матрицы с различными перерабатываемыми полимерами или биополимерами

Использованные компоненты:

(а) монофункциональные биомономеры:

IBOMA и LMA в соотношении 80:20 изоборнилметакрилат (IBOMA, Evonik Performance Materials GmbH) и лаурилметакрилат (LMA, Arkema France)

(b) полифункциональные биомономеры: 20 вес.% био-(1,10-декандиолдиакрилат) (Arkema France).

(с) полимер:

переработанный полимер и/или биополимер и/или биосополимеры: переработанный PMMA (Kunststoff- und Farben-GmbH), поли-(3-гидроксибутират-со-3-гидроксивалерат) (Нингбо Тианан Биолоджик Материал Ко., Лтд/Ningbo Tianan Biologic Material Co. Ltd), полимер касторового масла (Д.О.Г. Дойче Оельфабрик Гез.ф.хем.Ерц.мбХ & Ко.КГ/D.O.G Deutsche Oelfabrik Ges. f. chem. Erz. mbH & Co.KG)

(d) наполнитель:

SiO2 [80% кварц размер частиц 0.06-0.3 мм (Dorfner GmbH); 20% кварцевая мука, размер частиц 0.1-0.70 мкм (Quarzwerke GmbH)] и TiO2-частицы (Crystal International B.V.)

(е) присадки:

диспергирующие присадки на биооснове (0.1%) (BYK Chemie) и тиксотропные присадки (0,1%) (BYK Chemie)

Композиции для изготовления полимерных матриц изготовлены путем растворения переработанного полимера и/или биополимера, и/или биосополимера (переработанный PMMA (Kunststoff- und Farben-GmbH), поли-(3-гидроксибутират-со-3-гидроксивалерат) (Ningbo Tianan Biologic Material Co.Ltd), полимер касторового масла (D.O.G Deutsche Oelfabrik Ges. f. chem. Erz. mbH & Co.KG) в смеси из монофункциональных мономеров IBOMA и LMA в соотношении 80:20. Реакционная смесь была нагрета до 40°C, чтобы ускорить растворимость за 100 мин, с последующим добавлением PEG-DMA (10 вес.% из монофункциональных мономеров) и эпоксидированного диакрилата соевого масла (2 вес.% из монофункциональных мономеров), чтобы закончить композицию для образования полимерной матрицы. Для сравнения компонентов матрицы были изготовлены композиции из различных биополимеров и объединены в Таблице 5. Концентрация биополимера указывается в вес.% от количества монофункциональных мономеров:

Таблица 5:

Кухонные раковины были изготовлены по способу, описанному в Примере 1.

Механические и термические свойства кухонных раковин из пробы 10-13.

Таблица 6:

Пример 4:

Приготовление формованного тела с различными неорганическими наполнителями

Использованные компоненты:

(а) монофункциональные биомономеры:

IBOMA и LMA в соотношении 80:20 изоборнилметакрилат (IBOMA, Evonik Performance Materials GmbH) и лаурилметакрилат (LMA, Arkema France)

(b) полифункциональный биомономер:

PEG-DMA и эпоксидированный диакрилат соевого масла

(с) полимер:

переработанный PMMA (Kunststoff- и Farben-GmbH)

(d) наполнитель:

кварц, кварцевая мука, оксид титана, оксид железа, сажа, графит, тригидрат гидроксида алюминия

(е) присадки:

диспергирующие присадки на биооснове (0.1%) (BYK Chemie GmbH) и тиксотропные присадки (0,1%) (BYK Chemie GmbH)

Смесь для образования полимерной матрицы изготавливают, как описано в примерах 1, 2, 3. 20 вес.%. переработанного PMMA (Kunststoff- и Farben-GmbH) растворяют в смеси (80:20 вес.%) из монофункциональных мономеров, IBOMA и LMA. Реакционную смесь нагрели до 40°C, чтобы ускорить растворимость за 100 мин, с последующим добавлением полифункциональных мономеров, 10 вес.% PEG-DMA и 2 вес.% эпоксидированного диакрилата соевого масла, чтобы закончить композицию для образования полимерной матрицы. Для сравнения были добавлены различные неорганические наполнители, объединенные в Таблицу 7. Частицы кварца были произведены Dorfner GmbH. Частицы оксида титана произведены Cristal International. Частицы оксида железа были произведены Харольд Шольц & Ко ГмбХ/Harold Scholz & Co GmbH. Частицы природной сажи (Орион Инжинирд Карбон ГмбХ/Orion Engineered Carbon GmbH), природный графит были изготовлены РМЦ Ремакон ГмбХ/RMC Remacon GmbH. Тригидрат гидроксида алюминия (ATH) был изготовлен ШИДЖАЖУН ЧЕНШИ ИМПОРТ ЭНД ЭКСПОРТ КО.ЛТД./SHIJIAZHUANG CHENSHI IMPORT AND EXPORT CO. LTD.

Таблица 7:

Концентрация биополимера указывается в вес.% в пересчете на общее количество материала.

Таблица 8:

Также и здесь различающиеся по наполнителям примеры изобретения демонстрируют по сравнению с формованным телом сравнения частью значительно лучшие значения измерений, в частности, в отношении ударной вязкости и стойкости к царапанью, также как и к истиранию.

Пример 5:

Расчет индекса биовозобновляемого углерода/Bio-Renewable Carbon Index (BCI) в соответствующих изобретению композициях литейной массы

BCI для раковин из нефтехимического сырья составляет 0.

BCI химических компонентов рассчитывается по следующей формуле:

BCI=100 x (BRC/C), при этом

BCI=индекс биологически возобновляемого углерода в %

BRC=количество биологически возобновляемого углерода

C=общее количество углерода

Например: изоборнилакрилат (IBOA) имеет формулу: C13H20O2

BRC=10

C=13

BCI=100 x (10/13) = 76,9%

Общий BCI для биокомпозитного материала рассчитывается путем расчета BRC в композите, в зависимости от BRC каждого компонента композита.

Например:

Образец 15 имеет по отношению к содержащим углеводород химикатам следующий состав или, соответственно, долю в %:

IBOA - 57,1

LMA - 14,3

1,10 DDDA - 8,9

eDA соевого масла - 1,8

THBV - 17,9

Всего - 100

Процентный химический состав перемножается на BCI-содержание.

IBOA - (57,1×77) / 100=44

LMA - (14,3×75) / 100=10,73

1,10 DDDA - (8,9×60) /100=5,34

eDA соевого масла- (1,8×89) /100=1,60

THBV - (17,9×100) / 100=17,9

Всего - 79,57

Вторая характеристика, дающая представление о содержании возобновляемого сырья, представляет собой RRM-значение (возобновляемое сырье, в вес.%).

RRM=Вес возобновляемого сырья, поделенный на вес конечного продукта

Использованные неорганические наполнители поставляются на 100% из возобновляемых источников: частицы песка, минеральные частицы, сажа из сожженной древесины, графит.

Пример RRM-расчета для органической фазы составляется с помощью Образца 15.

Образец 15 из органических химикатов имеет состав в %:

IBOA - 57,1

LMA - 14,3

1,10 DDDA - 8,9

eDA соевого масла - 1,8

THBV - 17,9

Всего 100

Молекулярный вес химикатов:

IBOA - 208

LMA - 254

1,10 DDDA - 282

eDA соевого масла - 1104

THBV (повторяющийся сегмент) - 186

с весовой долей возобновляемого сырья:

IBOA (C11H18O) - 166

LMA (C13H25O) - 197

1,10 DDDA (C12H20O2) - 196

eDA соевого масла (C55H108O11) - 944

THBV - 186

RRM-значение для химикатов составляет:

IBOA - 100×166/208=79,8

LMA - 100×197/254=77,6

1,10 DDDA - 100×196/282=69,5

eDA соевого масла- 100×944/1104=85,5

THBV (повторяющийся сегмент) - 100×186/186=100

Процентное химическое содержание перемножается на RRM-значение.

IBOA - (57,1×79,8) / 100=45,57

LMA - (14,3×77,6) / 100=11,10

1,10 DDDA - (8,9×69,5) /100=6,19

eDA соевого масла - (1,8×85,5) /100=1,54

THBV - (17,9×100) / 100=17,9

Всего 82,3

RRM-значение для материала связующего составляет 82.3 (вес.%), в то время как для всей раковины RRM-значение составляет 94,69 (вес.%).

RRM = (82,3×30) /100 + (70×100) /100=94,69 (вес.%)

В сравнении с этим RRM-значение для раковины из нефтехимического сырья составляет 66-69 (вес.%), поскольку использованные неорганические частицы наполнителя, как упомянуто в пункте 1 (c), являются природного происхождения.

Реферат

Изобретение относится к теплоотверждаемой литейной массе на биооснове, включающей в себя: (а) один или несколько моно- и один или несколько полифункциональных акрил- и/или метакрилбиомономеров растительного или животного происхождения, (b) один или несколько полимеров, или сополимеров, выбранных из полиакрилатов, полиметакрилатов, полиолов, сложных полиэфиров из переработанного материала или растительного или животного происхождения, (с) неорганические частицы наполнителя природного происхождения, при этом доля моно- и полифункционального или моно- и полифункциональных акрил- и метакрилбиомономеров составляет 10-40 вес.%, доля полимера или полимеров или сополимеров 1-16 вес.% и доля неорганических частиц наполнителя 44-89 вес.%. Изготовленное из соответствующей изобретению литейной массы формованное тело состоит преимущественно полностью из биологических, то есть природных, материалов. Изготовление биокомпозитных материалов из частиц наполнителя и способных к сшиванию материалов, изготавливаемых из возобновляемых источников, сокращает расход изготовленных нефтехимическим путем материалов и, тем самым, расход нефти и положительно сказывается на окружающей среде. 3 н. и 11 з.п. ф-лы, 9 табл.

Формула

Документы, цитированные в отчёте о поиске

Формованное изделие из пластмассы и способ его изготовления

Комментарии