Огнеупорный керамический материал, способ его получения и элемент конструкции, включающий указанный керамический материал - RU2489403C2

Код документа: RU2489403C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к области огнеупорных материалов на основе оксидов, более конкретно, изобретение относится к огнеупорному материалу, имеющему высокую температуру солидуса, способу получения указанного материала и содержащему такой материал элементу конструкции.

Уровень техники

На атомной электростанции возникновение неисправности в устройстве, предназначенном для отвода остаточной энергии от ядерного реактора, может ухудшать охлаждения ядерного топлива. В некоторых случаях такое ухудшение может приводить к частичному или полному расплавлению активной зоны. Хотя вероятность такой аварии очень мала, но она имеется.

С целью предотвращения или управления последствиями влияния такой аварии как на население, так и на окружающую среду, в активной зоне ядерного реактора (в частности в реакторе, охлаждаемом водой под давлением (PWR)) симулируют серьезную аварию путем расплавления частей стержней ядерного топлива, предварительно подверженных облучению, в индукционной печи, изготовленной из огнеупорных материалов на основе оксидов.

При проведении таких экспериментов, в которых варьируется температура (достигая значений вплоть до 2600°С) и изменяется атмосфера (например, от нейтральной до окислительной), изучают поведение ядерного топлива, а также идентифицируют и анализируют выделяемые продукты деления и актиниды.

Оксидные огнеупорные части печи должны удовлетворять по меньшей мере следующим требованиям:

- механическая прочность при температурах до 2600°С,

- непроницаемость для газов, образующихся во время эксперимента,

- химическая стойкость к различным типам атмосферы (в частности, к восстановительной, окислительной, нейтральной атмосфере, атмосфере, содержащей воздух, водяные пары),

- химическая стойкость к коррозии и/или к высокотемпературной абляции, которая может возникать под действием растворов, состоящих из оксидов и металлов на протяжении по меньшей мере 15 минут. Такие взаимодействия возникают, например, в том случае, когда огнеупорный материал приводится в контакте расплавленным материалом активной зоны. Последний представляет собой магму, которая образуется при высокотемпературном плавлении ядерного топлива, с последующим взаимодействием расплавленного топлива с покрытием и структурными элементами ядерного реактора. Чаще всего, он состоит из травильных ванн оксидов и металлов, нагретых до температуры выше их температуры плавления или температуры солидуса. Такими оксидами являются, в частности, оксиды урана, циркония и железа.

Чтобы удовлетворить указанным условиям до 2003 года огнеупорные части таких печей изготавливали из диоксида тория ThO2, температура плавления которого составляет 3380°С.

Однако, поскольку диоксид тория ThO2 является радиоактивным, его сложно внедрять в эксплуатацию и поэтому предпринимались попытки заменить его другим нерадиоактивным огнеупорным материалом, который также удовлетворял бы вышеупомянутым условиям. Одним из кандидатов на выполнение роли такого материала является диоксид гафния HfO2.

Диоксид гафния HfO2 имеет три кристаллические структуры, каждая из которых характеризуется своей зоной устойчивости в зависимости от температуры и давления. При атмосферном давлении такими зонами являются следующие:

- ниже 1700°С: моноклинная структура,

- от 1700°С до 2600°С: тетрагональня структура,

- от 2600°С до 2810°С: кубическая структура,

- выше 2810°С: жидкое состояние.

Температура плавления диоксида гафния HfO2 составляет 2810°С, кроме того, хорошо известно, что он выдерживает химические взаимодействия при нагревании. Таким образом, указанный оксид, по-видимому, является хорошим кандидатом для замены диоксида тория ThO2 в качестве огнеупорного материала, используемого в составе деталей печи, обеспечивающих проведение вышеупомянутых имитаций.

Однако чистый диоксид гафния HfO2 при использовании в высокотемпературных областях применения имеет главный недостаток, заключающийся в том, что во время тепловых циклических нагрузок (увеличении/уменьшении температуры) аллотропный переход из его моноклинной фазы в тетрагональную сопровождается 3,4% усадкой (или объемным расширением при обратном переходе) в диапазоне температур от 1500°С до 1800°С. Неприемлемым следствием такого значительного изменения объема является растрескивание огнеупорного керамического материала, состоящего из диоксида гафния HfO2.

Из патента США №5681784 известно, что вышеуказанное изменение объема можно предотвратить путем стабилизации диоксида гафния HfO2 в его кубической фазе (высокотемпературная фаза) с помощью добавок. С этой целью к материалу на основе диоксида гафния HfO2 добавляют оксид иттрия Y2O3 в количестве 8-12 мол.% и спекающие добавки в количестве 0,25-4 мас.%. Полученный таким образом материал имеет низкую температуру солидуса (определенно ниже 2500°С), что делает его непригодным для использования в качестве составного огнеупорного материала в вышеупомянутых имитационных печах.

Раскрытие изобретения

Следовательно, целью настоящего изобретения является разработка огнеупорного керамического материала на основе диоксида гафния HfO2, который не растрескивается при циклическом повышении или понижении температуры в диапазоне от 1500°С до 1800°С.

Кроме того, целью настоящего изобретения является разработка огнеупорного керамического материала на основе диоксида гафния HfO2 с температурой солидуса, превышающей 2500°С.

Дополнительной целью настоящего изобретения является разработка способа получения указанного огнеупорного керамического материала и структурной части, включающей такой материал с помощью порошковой металлургии.

Таким образом, целью настоящего изобретения является разработка огнеупорного керамического материала, у которого температура солидуса находится в диапазоне от 2500°С до 2800°С, степень уплотнения составляет более, чем 85% и который обладает микроструктурой композиционного материала и включает в себя:

- гранулы диоксида гафния HfO2, имеющего моноклинную структуру,

- гранулы диоксида гафния HfO2, имеющего кубическую структуру, которая стабилизирована оксидом иттрия Y2O3, содержащимся в количестве от 0,5 до 8 мол.% относительно общего количества молей диоксида гафния HfO2,

- закрытые поры,

- несоединенные между собой открытые поры.

Преимущественно, температура солидуса огнеупорного керамического материала, полученного способом по настоящему изобретению, варьируется в диапазоне от 2500°С до 2800°С. Температура солидуса - это такая температура, ниже которой последние жидкие части застывающего материала затвердевают. Ее определяют при атмосферном давлении.

Более того, под "закрытыми порами" подразумеваются поры, которые не соединяются с поверхностью материала, а под "открытыми порами" -поры, которые соединяются с поверхностью материала, кроме того, открытые поры обладают особенной характеристикой, заключающейся в том, что они могут быть несоединенными между собой.

Одной из основных характеристик огнеупорного керамического материала согласно настоящему изобретению, является особое содержание в нем оксида иттрия Y2O3, а именно, содержание в количестве от 0,5 до 8 мол.% относительно общего количества молей диоксида гафния HfO2 (как моноклинного, так и кубического). Такое количество приводит к тому, что материал становится композиционным, т.е. содержащим диоксид гафния HfO2 в двух различных кристаллических фазах, которые однородно распределяются по всему объему материала, а именно, фаза, содержащая гранулы диоксида гафния, имеющего кубическую структуру (стабилизированную оксидом иттрия Y2O3), и фаза, содержащая гранулы диоксида гафния, имеющего моноклинную структуру.

Благодаря композиционной природе материал только частично стабилизирован за счет образования твердого раствора с кубической структурой.

Это дает преимущество, заключающееся в i) предотвращении вышеупомянутого объемного расширения и ii) сохранении температуры солидуса при таком высоком значении, насколько это возможно, и как можно ближе к температуре плавления чистого диоксида гафния HfO2, при этом устраняется необходимость в добавлении спекающих добавок при изготовлении материала, которые могут понижать его эффективную рабочую температуру.

Кроме того, огнеупорный керамический материал имеет степень уплотнения более 85% и поэтому является достаточно плотным материалом, который обладает подходящей механической прочностью, в частности, при температурах вплоть до 2600°С, и не пропускает образующиеся газы в такой степени, насколько это возможно, например, при проведении вышеупомянутых имитационных экспериментов.

Поскольку степень уплотнения является понятием, противоположным пористости, то пористость огнеупорного керамического материала данного изобретения составляет 15% или менее. Единицей измерения степени уплотнения или пористости является объемный процент. Пористость рассчитывают как для открытых, так и для закрытых пор.

Преимущественно, большая часть пор огнеупорного керамического материала по настоящему изобретению являются закрытыми.

Таким образом, закрытые поры предпочтительно представлены в количестве от 1 до 15% от общего объема указанного материала. Что касается открытых пор материала, то они представлены в количестве менее 3%, предпочтительно менее 1% и еще более предпочтительно, примерно 0,5% от общего объема материала. Эти открытые поры не соединены между собой, поэтому они не простираются вдоль огнеупорного керамического материала. Необязательно, часть закрытых пор или все закрытые поры в огнеупорном керамическом материале не соединены между собой.

Закрытый характер большей части пор, а также тот факт, что открытые поры не соединены между собой, улучшают газонепроницаемость изобретенного огнеупорного керамического материала и повышают химическую стойкость к газам и жидкостям за счет уменьшения доступной поверхности обмена.

Дополнительной целью настоящего изобретения является разработка способа порошковой металлургии для получения изобретенного огнеупорного керамического материала, при этом способ включает следующие последовательные стадии:

(i) получение сухой смеси порошков диоксида гафния HfO2 и оксида иттрия Y2O3, при этом каждый из этих оксидов смешивают в таких молярных соотношениях, в которых они находятся в керамическом материале,

(ii) гранулирование посредством окатывания сухой смеси при перемешивании с получением гранулированной смеси, где для гранулирования используют распыление в сухую смесь водного раствора, содержащего поливиниловый спирт (ПВС) с молярной массой от 50000 до 90000 г/моль в количестве 5 мае, % от общей массы сухой смеси, и полиэтиленгликоль (ПЭГ) с молярной массой от 180 до 420 г/моль в количестве 5 мас.% от общей массы сухой смеси,

(iii) высушивание гранулированной смеси и последующее заполнение формы указанной гранулированной смесью,

(iv) одноосное прессование гранулированной смеси с получением прессованной смеси, для прессования используют воздействие постоянным давлением от 20 до 50 МПа, предпочтительно, 30 МПа, и

(v) спекание прессованной смеси с получением огнеупорного керамического материала.

Поливиниловый спирт(ПВС) и полиэтиленгликоль (ПЭГ), содержащиеся в водном растворе, выполняют роль связующего вещества и пластификатора, соответственно. Их удаляют пиролизом при температуре, соответствующей температуре спекания.

В общем, однородное распределение небольшого количества одного порошка среди другого представляет собой непростую задачу. Эта задача еще более усложняется, поскольку сухая смесь согласно настоящему изобретению содержит два порошка с весьма различающимися плотностями (а именно, плотность чистого HfO2=9,68 г·см-3, плотность чистого Y2O3=5 г·см-3).

Однако очень важно получить сухую смесь, в которой оба порошка распределены однородно, поскольку увеличение содержания Y2O3 в какой-либо зоне материала может вызывать нагрузки, делающие данный материал непригодным для спекания, или после спекания может приводить к образованию гетерогенного материала, следствием чего может явиться значительное снижение температуры солидуса в пределах данной зоны, и тем самым, хрупкость всего керамического материала, вынуждая использовать его при температурах ниже ожидаемых.

Авторы изобретения обнаружили, что стадия гранулирования, проводимая только посредством скатывания, в сочетании со специфическими водными растворами согласно данному изобретению, позволяет получать гранулированную смесь, в которой, с одной стороны, порошки HfO2 и Y2O3 распределены однородно, а с другой стороны, плотные гранулы обладают как достаточной механической прочностью для манипуляции с ними, так и коэффициентом деформации, позволяющим проводить сплющивание на стадии прессования. Согласно данному изобретению под "гранулированием посредством окатывания" подразумевается способ, в котором органическую суспензию распыляют на керамический порошок, находящийся в пределах наклонного вращающегося стола.

После высушивания полученную гранулированную смесь спекают с получением изобретенного огнеупорного керамического материала, который является как композиционным (т.е. имеются гранулы диоксида гафния HfO2 двух типов, а именно, гранулы диоксида гафния, имеющего моноклинную и кубическую структуры, стабилизированными оксидом иттрия Y2O3), так и однородным (эти гранулы распределяются однородно вдоль всего объема материала).

Данный материал не подвергается растрескиванию, и большая часть его пор является порами закрытого типа. Не связывая это с какой-либо конкретной теорией, такая неожиданная пористая структура закрытого типа может быть приписана эффекту Киркендаля, который характерен для комбинации HfO2-Y2O3. Это еще более удивительно, поскольку несмотря на значительное количество пластификатора, содержащегося в водном растворе (а именно, 5 мас.% полиэтиленгликоля), керамический материал, полученный способом согласно настоящему изобретению, является тем не менее, достаточно плотным, степень его уплотнения превышает 85%.

Дополнительные цели, детали и преимущества настоящего изобретения станут более очевидными из нижеследующего описания, которое не является ограничивающим и приведено с целью иллюстрации. Краткое описание чертежей

Настоящее изобретение также включает прилагаемые Фигуры, которые поясняются в нижеследующих примерах.

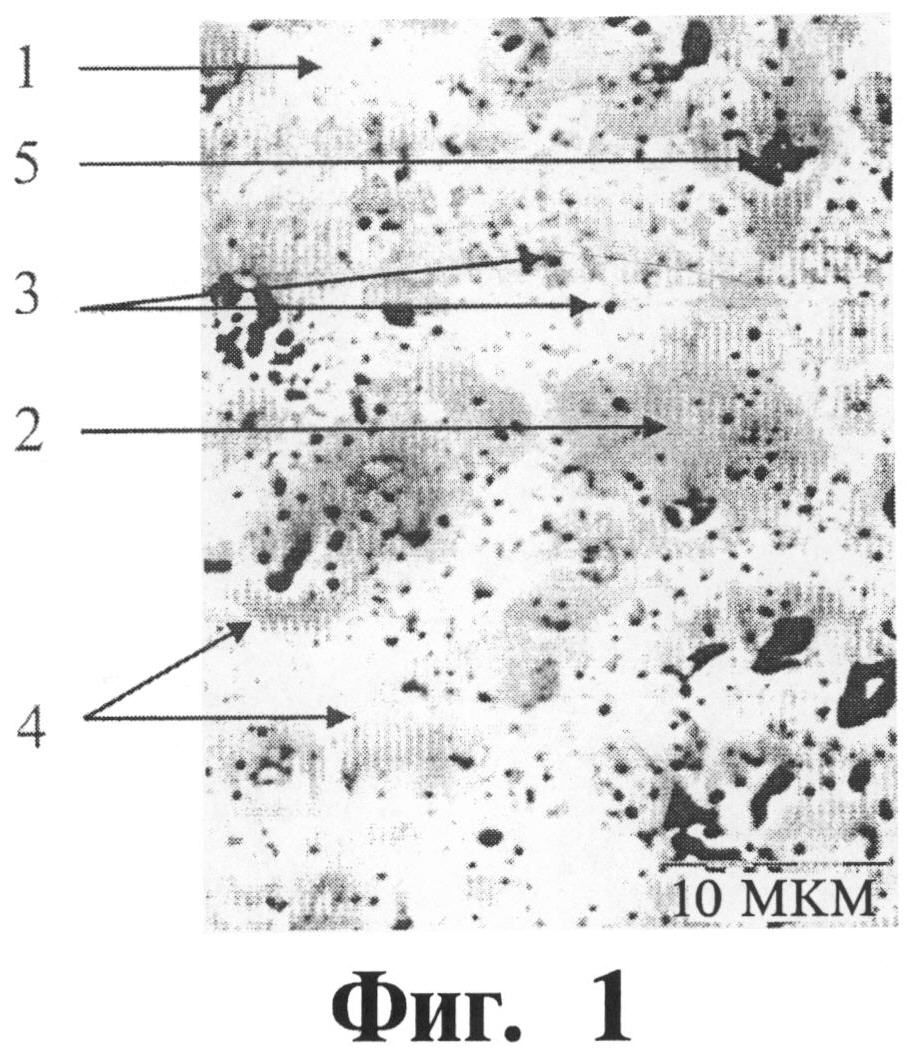

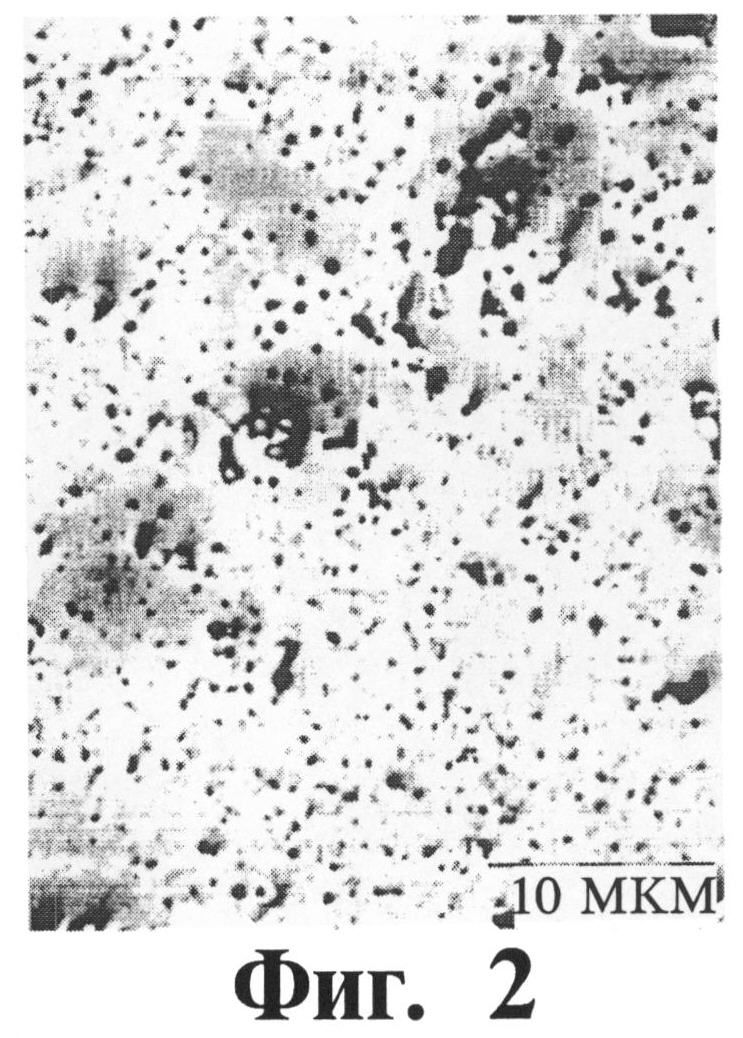

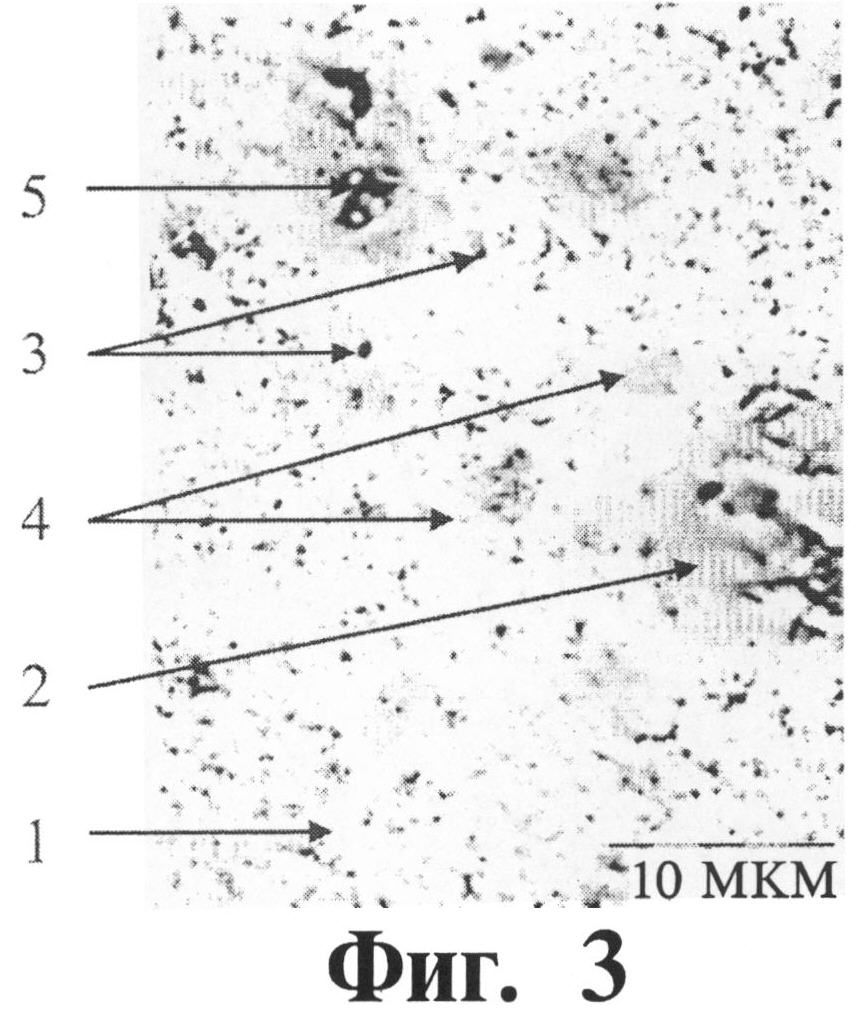

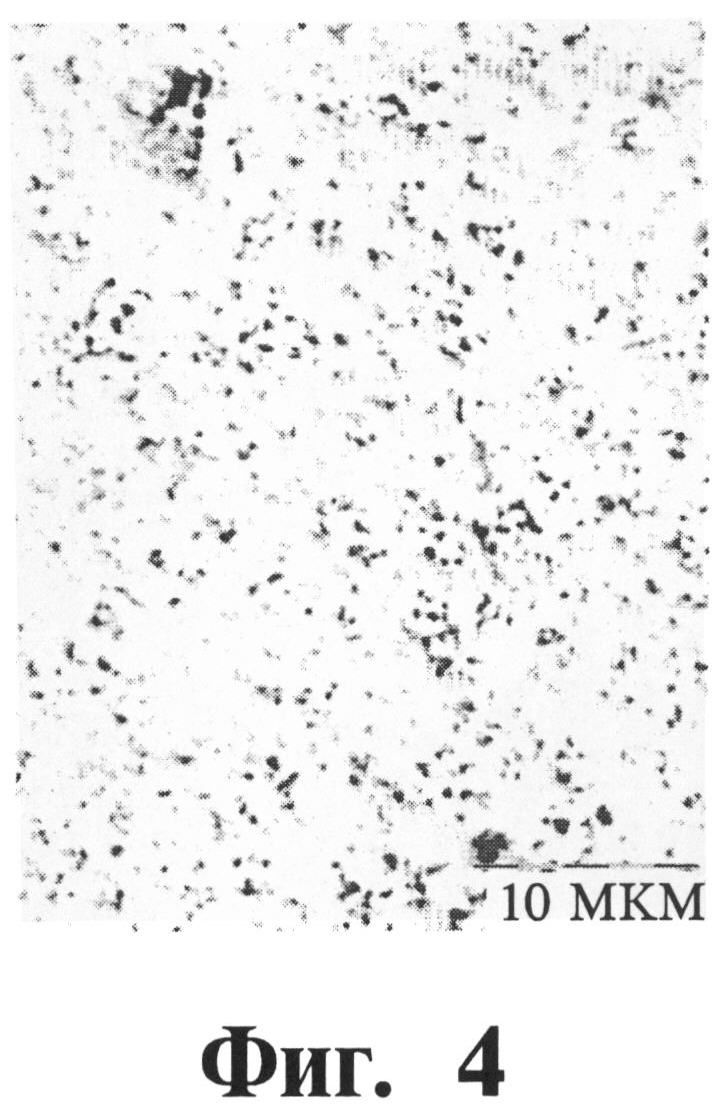

На Фигурах 1, 2, 3 и 4 показаны микрофотографии огнеупорных керамических материалов согласно настоящему изобретению, полученные посредством растрового электронного микроскопа по методу рассеянных назад электронов.

На Фиг.5 показано изображение изобретенного огнеупорного керамического материала, полученное с помощью энерго-дисперсионного спектрометра, а также сравнительная микрофотография, полученной растровым электронным микроскопом по методу рассеянных назад электронов.

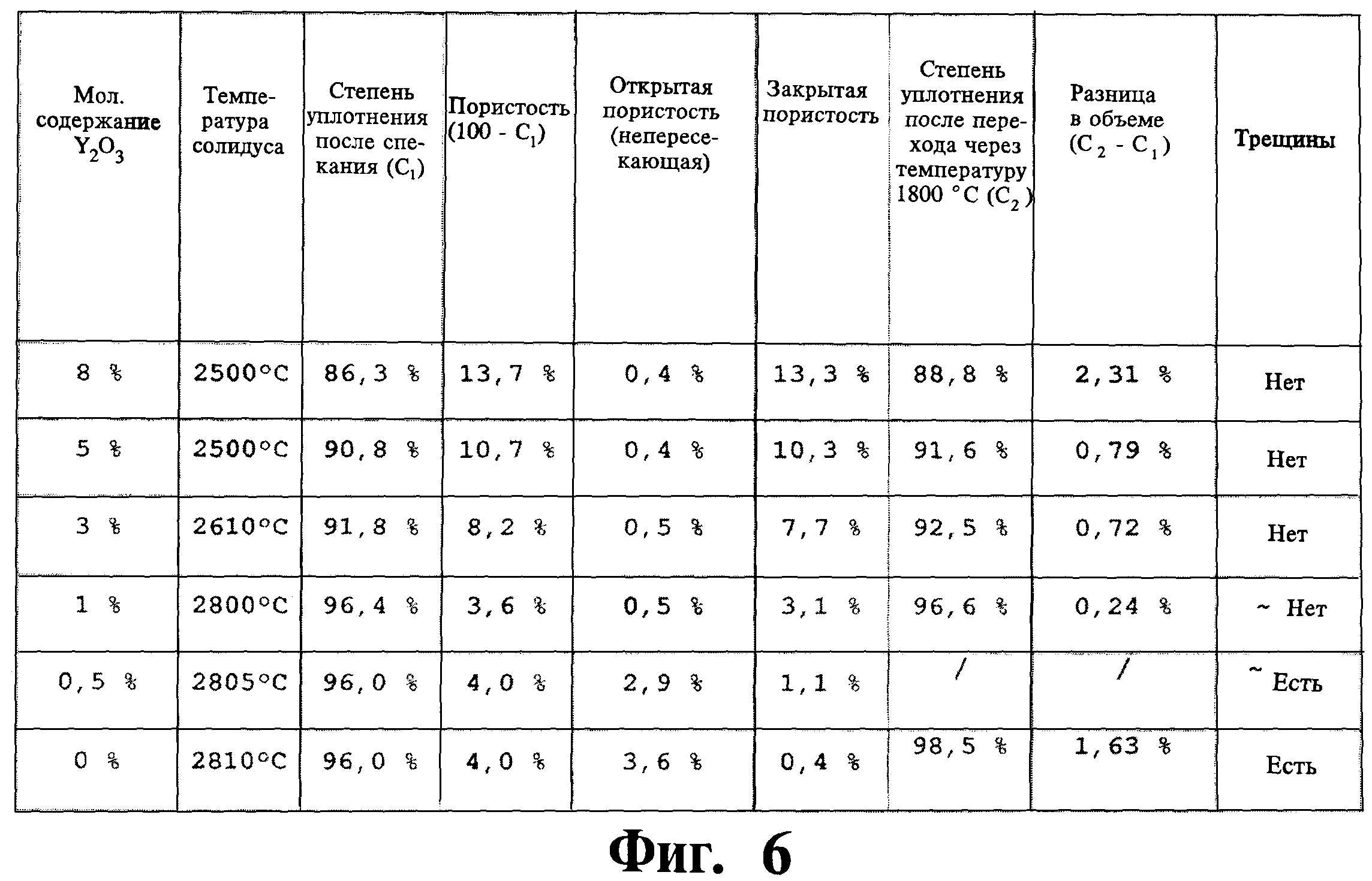

На Фиг.6 показана таблица, в которой перечислены различные характеристики (в частности, относящиеся к микроструктуре) изобретенных огнеупорных керамических материалов.

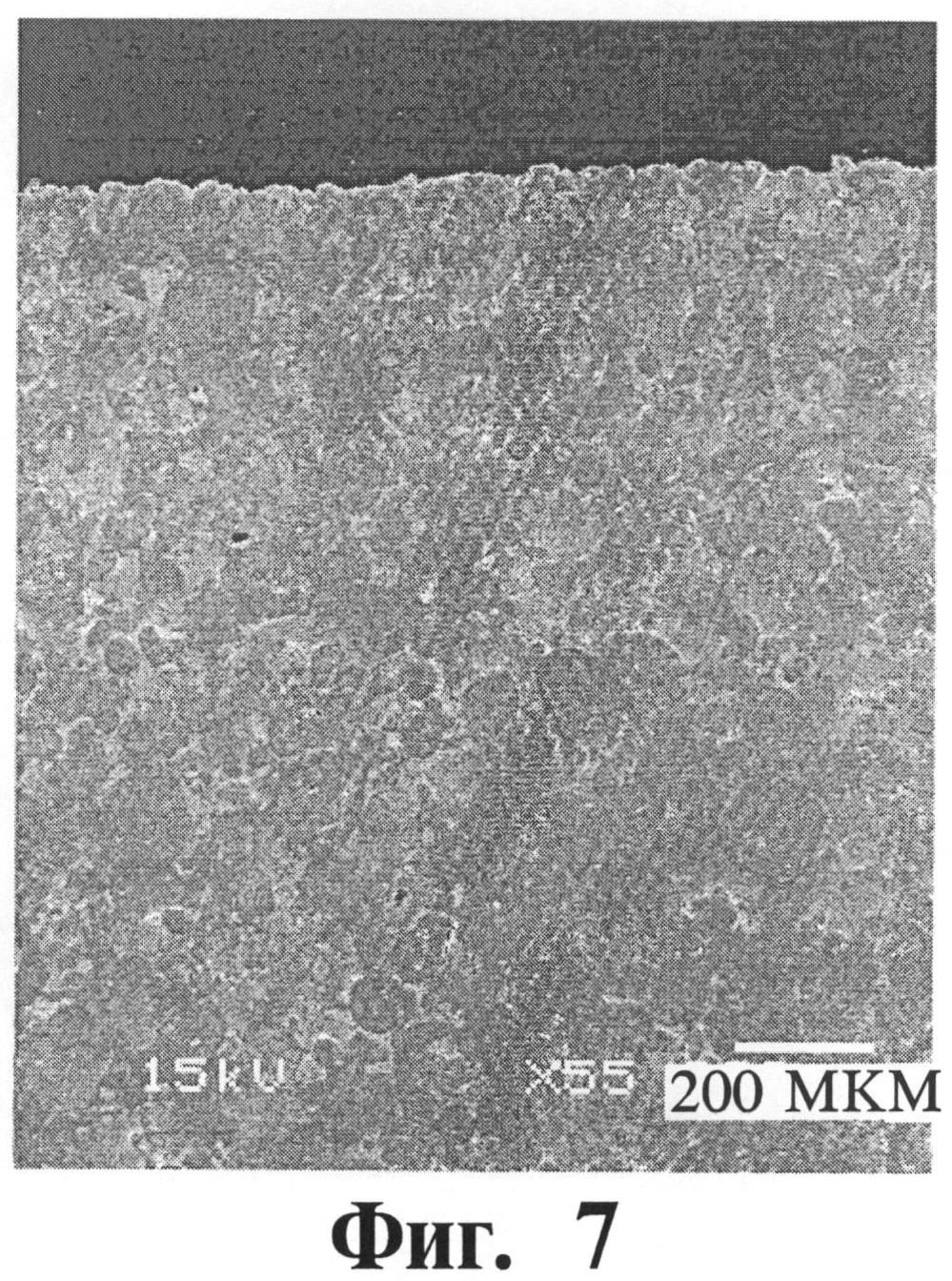

На Фиг.7 показана микрофотография изобретенного огнеупорного керамического материала, полученная в растровом электронном микроскопе при работе с вторичными электронами (с коэффициентом увеличения 55).

На Фиг.8 показано фотоувеличение верхней левой части Фиг.7.

На Фигурах 9 и 10 показаны микрофотографии, полученные в растровом электронном микроскопе при работе с вторичными электронами, для изобретенных огнеупорных керамических материалов, которые предварительно были подвергнуты обработке, позволяющей отобразить некоторые из их микроструктурных характеристик.

Осуществление изобретения

1 - Способ порошковой металлургии для получения огнеупорных керамических материалов, содержащих 1 мол.% Y2O3.

1.1 - Сухое смешивание порошков HfO2 и Y2O3

Для получения огнеупорного керамического материала HfO2, содержащего 1 мол.% Y2O3, смешивают 99,93 г порошка HfO2 и 1,07 г порошка Y2O3, что эквивалентно 99 мол.% и 1 мол.% в конечной смеси, соответственно.

Порошок диоксида гафния HfO2, доступный от CEZUS (Франция), обладает следующими характеристиками:

- Чистота = 99,9 мас.%.

- Удельная поверхность (БЭТ) = 12,99 м2/г.

- Размер плотных частиц (БЭТ) = 47,6 нм, рассчитанный из удельной поверхности при условии, что гранулы имеют сферическую форму.

- Средний размер гранул = 2 мкм, что измерено с помощью лазерного гранулометра влажным методом после добавления полиметакрилата аммония в качестве диспергатора (продаваемого под торговой маркой DARWAN С).

- Кристаллическая система: в основном моноклинная (плотность = 9,7 г·см-3).

Удельную поверхность (БЭТ) и размер плотных частиц (БЭТ) определяют по поглощению азота согласно стандарту ISO 9277:1995, установленному по методу Брунауэра-Эмметта-Теллера (обозначаемого как БЭТ).

Основными химическими элементами, составляющими примеси (в миллионных массовых долях относительно диоксида гафния HfO2), являются следующие:

Порошок оксида иттрия Y2O3, доступный от PIDS (США), обладает следующими характеристиками:

- Чистота = 99,999 мас.%.

- Плотность = 5,01 г·см-3.

- Удельная поверхность (БЭТ) = 2,38 м2/г.

- Размер плотных частиц (БЭТ) = 0,5 мкм, рассчитанный на основе удельной поверхности и при условии, что гранулы сферические.

- Средний размер гранул = 3 мкм, что измерено с помощью лазерного гранулометра влажным методом после добавления DARWAN С в качестве диспергатора.

Порошки смешивают в сухом состоянии с помощью неспециального смесителя для сыпучих керамических материалов (в данном случае типа Turbulasм) в течение по меньшей мере 20 минут.

1.2 - Стадия гранулирования посредством окатывания

Стадию гранулирования осуществляют посредством окатывания сухой смеси порошков, перемешивания на наклонном вращающемся столе, при этом постепенно распыляют в сухую смесь порошков водный раствор, содержащий поливиниловый спирт (ПВС) с молярной массой 50000-90000 г/моль и полиэтиленгликоль 300 (ПЭГ 300), распыляемые количества как ПВС, так и ПЭГ, составляют 5 мас.% в расчете на массу сухой смеси порошков.

Согласно данному изобретению ПЭГ 300 - это полиэтиленгликоль с молярной массой от 285 до 315 г/моль.

1.3 - Высушивание

Полученную гранулированную смесь высушивают в печи при 50°С до тех пор, пока гранулы не станут сухими, что в данном случае соответствует периоду в 20 минут. Высушивание можно также проводить в температурном диапазоне от 40°С до 60°С. Это позволяет избежать чрезмерного затвердевания связывающего вещества (ПВС), которое могло бы приводить к образованию гранул, несжимаемых на стадии прессования.

1.4 - Просеивание

Гранулированную и высушенную смесь, полученную по "сухой технологии" на предыдущих стадиях, затем помещают в автоматическую просеивающую машину, подвергая ее двойной процедуре просеивания, так чтобы конечная смесь содержала только гранулы размером 60-250 мкм. Такой размер гранул достаточно велик для того, чтобы реологические свойства гранул позволяли правильно заполнить форму. Также, он достаточно мал для того, чтобы гранулы не могли индуцировать во время процедуры прессования образование дефектов, таких как локальный недостаток смеси, который может приводить к появлению макропоры, не устраняемую при спекании.

1.5 - Прессование

Для получения прессованной смеси смесь гранулированных порошков помещают в форму в виде таблетки. Диаметр прессующего штампа составляет 25 мм. Форма изготовлена из стали. Для осторожности форму заполняют медленно, так чтобы заполнение происходило настолько полно, насколько возможно, что предотвращает появление дефектов, которые невозможно удалить при спекании. Смесь гранулированных порошков затем вводят в следующий цикл прессования, во время которого сжимающее давление претерпевает следующие изменения:

- увеличение давления со скоростью 0,1 МПа/с вплоть до стабилизированного уровня давления (или стабилизированной нагрузки) при значении 30 МПа, которое поддерживается в течение 2 минут,

- последующее уменьшение стабилизированного давления, равного 30 МПа, со скоростью 0,1 МПа/с до атмосферного давления.

В качестве альтернативы, повышение давления можно проводить по меньшей мере с одной скоростью, находящейся в диапазоне от 0,1 до 1 МПа/с, значение, соответствующее стабилизированный уровень давления может составлять по меньшей мере 20 МПа и в любом случае не должен достигать значений, намного превышающих 50 МПа (например, такого высокого значения, как 100 МПа) с целью предотвращения разлома материала после спекания, стабилизированный уровень давления может поддерживаться в течение 60-180 с и давление может начать уменьшаться со скоростью 0,1-1 МПа/с, начиная с этого значения вплоть до атмосферного давления.

После стадии прессования получают прессованную таблетку диаметром 13 мм и толщиной 2 мм.

Предпочтительно, структурные части согласно данному изобретению имеют такую геометрию, что толщина материала, по меньшей мере, в одной из рассматриваемых плоскостей поперечного сечения составляет 10 мм или менее с целью облегчения удаления связующего вещества и/или пластификатора на стадии спекания.

1.6 - Спекание

Отформованную таблетку спекают на воздухе согласно следующему циклу: температуру повышают со скоростью 5°С/мин вплоть до значения 1600°С, которое поддерживают в течение 1 ч, а затем уменьшают со скоростью, соответствующей остыванию печи.

Различные циклы спекания в атмосфере воздуха испытывают для оценки влияния пологого участка на кривой зависимости температуры от времени на степень уплотнения и открытую пористость. Благодаря этим испытаниям можно определить, что другой цикл спекания, который также может быть пригодным, включает в себя нагревание прессованной смеси до температуры в диапазоне от 1550°С до 1650°С в течение 30-90 минут. Если такие условия не будут выполнены, то можно получить такое соотношение открытой пористости, которое окажется непригодным для сдерживания газов.

Более того, посредством других испытаний показано, что для того же цикла спекания чем больше содержание оксида иттрия Y2O3, тем меньше усадка при спекании и тем выше температура, при которой сжатая таблетка начинает уплотняться (900°С для таблетки из чистого HfO2 в противоположность 1200°С для таблетки HfO2, содержащей 8 мол.% Y2O3).

Преимущественно, температура солидуса огнеупорного керамического материала согласно настоящему изобретению должна составлять от 2500°С до 2800°С. Поэтому ожидают, что для получения материала с достаточной степенью уплотнения следует проводить спекание при более высокой температуре, которая в любом случае будет больше верхнего предела, который может быть достигнут в стандартных печах для спекания и который, как правило, никогда не превышает 1700-1800°С.

Хотя в других печах может быть создана температура более 1800°С, но они, как правило, работают в нейтральной или восстановительной атмосфере и в данной области промышленности не очень развиты. В этих печах часто используются нагревательные элементы и огнеупорные материалы, изготовленные из углерода. Однако углерод взаимодействует с диоксидом гафния HfO2, что делает такие печи непригодными для спекания смесей порошков, содержащих HfO2.

Неожиданно обнаружилось, что хотя стадия спекания согласно настоящему изобретению включает нагревание при температурах около 1600°С, тем не менее она позволяет получить достаточно плотный керамический материал с большим соотношением закрытой пористости. Это также позволяет использовать стандартные печи.

1.7 - Механическая обработка - обтачивание

Для изготовления элемента конструкции имитационной печи таблетку огнеупорного керамического материала, полученную на предыдущей стадии, обрабатывают с помощью машины в цилиндрической форме. Механическая обработка не вызывает каких-либо разломов в материале.

2 - Способ получения огнеупорных керамических порошков, содержащих 3 мол.%. 5 мол.% и 8 мол.% Y2O3 с помощью порошковой металлургии.

Огнеупорные керамические материалы на основе HfO2, содержащие 0,5%, 3%, 5% и 8% Y2O3, соответственно, изготавливают по тому же самому способу, что описан в Примере 1, за исключением того, что количества порошка Y2O3, добавляемого на стадии смешения (i) подбирают с целью получения желаемых молярных соотношений в керамическом материале.

3 - Микроструктура огнеупорных керамических материалов, содержащих 1 мол.%. 3 мол.%, 5 мол.% и 8 мол.% Y2O3.

3.1 - Определение методом рентгеновской дифракции объемной доли материала, занятой гранулами диоксида гафния HfO2 с моноклинной или кубической структурой.

Определяют объемные доли моноклинной и кубической фаз в материале.

Используемый для этой цели принцип состоит в получении спектра рентгеновской дифракции и сравнении интенсивности линии 111 кубической фазы с суммарной интенсивностью комбинационных линий 1 и -1 моноклинной фазы.

Тем не менее, интенсивности этих линий корректируют с целью разделения пиков кубической и моноклинной фаз, которые расположены внутри закрытых угловых секторов.

Поскольку дифракционная картина диоксида гафния HfO2 схожа с дифракционной картиной диоксида циркония ZrO2, то эта корректировка основана на данных по диоксиду циркония согласно исследовательской работе D.L PORTER и А.Н. HEURE (Journal of American Ceramist Society, 1979, 62(5-6), 298-305).

Эти авторы показали (принимая во внимание фактор повторяемости и коэффициент линейного поглощения), что объемную долю Vm, моноклинной фазы в диоксиде циркония, стабилизированном оксидом магния MgO можно выразить в виде формулы:

Vm=(1,6031×Im(11-1))/(1,6031×Im(11-1)+Ic (111)),

в которой Im(11-1) и Ic(111) обозначают интенсивности рентгеновской дифракционных линий моноклинной и кубической фаз, соответственно.

По аналогии с исследовательской работой PORTER et al., объемную долю, занятую гранулами диоксида гафния HfO2, имеющего моноклинную и кубическую структуры, можно таким образом определить для огнеупорных керамических материалов, которые содержат Y2O3в количестве 1%, 3%, 5% и 8% и приготовлены в вышеуказанных примерах, путем измерения интенсивности рентгеновских дифракционных линий моноклинной и кубической фаз диоксида гафния HfO2.

В Таблице 1 суммированы вышеназванные результаты. В ней также показана объемная доля, которую теоретически должна занимать кубическая фаза согласно фазовой диаграмме HfO2- Y2O3 взятой из документа N. ISUPOVA et al., "The HfO2-Y2O3 system in the region rich in hafnium dioxide, Inorganic material, 1969, 11, №5, 1658-1661".

Неожиданно обнаружилось, что несмотря на данные фазовой диаграммы HfO2-Y2O3, объемная доля, занятая гранулами диоксида гафния HfO3, имеющего кубическую структуру в сравнении с теоретически ожидаемым значением больше для огнеупорных керамических материалов, содержащих 1% и 3% Y2O3и меньше для огнеупорных керамических материалов, содержащих 5% и 8% Y2O3. Таким образом, огнеупорный керамический материал согласно настоящему изобретению представляет собой материал, который не находится в термодинамическом равновесии. Преимущественно, это позволяет достичь стабилизации посредством гранул диоксида гафния HfO2, кубическая структура которого подгоняется подходящим образом, т.е. таким образом, что огнеупорный керамический материал согласно данному изобретению обладает достаточно высокой температурой солидуса, не подвергаясь растрескиванию на стадии охлаждения, включая переход через температуру около 1700°С.

3.2 - Распределение гранул диоксида гафния HfO2 с моноклинной и кубической структурами в материале.

Огнеупорные керамические материалы из вышеуказанного примера анализируют с помощью растровой электронной микроскопии с рассеянными назад электронами. Микрофотографии, соответствующие огнеупорным керамическим материалам, содержащим 8%, 5%, 3% и 1% Y2O3 показаны на Фигурах 1, 2, 3 и 4, соответственно. На полученных таким образом микрофотографиях серый уровень обратно пропорционален среднему атомному номеру анализируемого химического элемента. Таким образом, оксид иттрия Y2O3, содержащийся в стабилизированной кубической фазе диоксида гафния HfO2 (2) соответствует темно-серым областям.

Не связывая это с какой-либо конкретной теорией, присутствие стабилизированной кубической фазы диоксида гафния HfO2 (2), окружающей по меньшей мере одну закрытую пору (3), предполагает включение эффекта Киркендаля. Этот эффект порождается различием между скоростями диффузии двух катионов, иттрия Y3+и гафния Hf4+, в пределах кубической фазы и приводит к тому, что объем, занимаемый до спекания зерен Y2O3, заменяется в конце спекания порой. Если не учитывать скопление нескольких пор (5), то можно увидеть, что средний размер закрытых пор составляет 3 мкм (предпочтительно в диапазоне от 1 мкм до 10 мкм, таким образом, их размер может соответствовать среднему размеру гранул порошка оксида иттрия Y2O3, который, как упоминалось выше, можно определить методом лазерной гранулометрии).

3.2.1 - Огнеупорные керамические материалы, содержащие 3 мол.%. 5 мол.% и 8 мол.% Y2O3.

В материалах, содержащих 8%, 5% и 3% Y2O3, гранулы кубической фазы диоксида гафния HfO2 (2), стабилизированные 3-8 мол.% оксида иттрия Y2O3подвергаются сегрегации, поскольку они распределены в основном вокруг по меньшей мере одной закрытой поры (3). Таким образом, внутри моноклинного диоксида гафния HfO2 (1) они образуют включения (4), каждое из которых содержит, по меньшей мере, одну закрытую пору (3).

Например, при рассмотрении материала, содержащего 8% Y2O3, эта сегрегация подтверждается топографической съемкой, осуществленной с помощью энергодисперсионного спектрометра, как показано на изображениях в верхней части Фиг.5.

Изображения в верхней левой и правой частях Фиг.5 показывают распределение элементов, гафния и иттрия, внутри данного материала, соответственно. На основе двух этих изображений можно таким образом подтвердить однородность распределения диоксида гафния HfO2, и сегрегацию оксида иттрия Y2O3, который является элементом, легирующим и стабилизирующим гранулы кубической фазы диоксида гафния HfO2 (2), в форме включений.

Изображения в нижней левой и правой частях Фиг.5 представляют собой изображения, полученные методикой картографии с помощью энергодисперсионного спектрометра, для кислорода, и, в качестве сравнения, изображение, полученное методикой растровой электронной микроскопии с рассеянными назад электронами для материала, содержащего 8% Y2O3, соответственно.

3.2.2 - Огнеупорные керамические материалы, содержащие 1 мол.% Y2O3

В материалах, содержащих 1% Y2O3 (в которых обычно гранулы кубической фазы диоксида гафния HfO2 стабилизированы 0,7-1,5 мол.% оксида иттрия Y2O3), гранулы кубической фазы диоксида гафния HfO2 однородно распределены в объеме керамического материала. Скопления нескольких пор (5) практически исчезает из материала.

Распределение однородно в том, что невозможно обнаружить каких-либо сегрегации или включений (4) кубической фазы диоксида гафния HfO2 (2) внутри фазы, состоящей из моноклинного диоксида гафния HfO2 (1), с помощью растровой электронной микроскопии с рассеянными назад электронами. Это приводит к повышению сопротивления растрескиванию при повышении/уменьшении температуры в диапазоне от 1500°С до 1800°С.

В результате такой отличной однородности в микроструктуре материала, последний не содержит зон, в которых оксид иттрия Y2O3в определенном месте сконцентрирован в большей степени, чем в пределах остальной части материала. Другими словами, фактически вдоль все го объема материала наблюдается содержание оксида иттрия Y2O3на уровне 0,7-1,5 мол.%, предпочтительно, 1 мол.%. Это дает преимущество, поскольку температура солидуса вдоль всего материала практически одинакова, а именно, составляет порядка 2800°С и не уменьшается локально из-за более высокого содержания оксида иттрия Y2O3, которое могло бы создавать горячие точки, служащие источниками механической хрупкости в материале.

4 - Характеристики огнеупорных керамических материалов, содержащих 1 мол.%. 3 мол.%, 5 мол.% и 8 мол.% Y2O3.

4.1 - Измерение степени уплотнения

Для определения степени уплотнения расчет, поясненный ниже для огнеупорного керамического материала, изготовленного согласно Примеру 2 и содержащий 5 мол.% Y2O3, проводят следующим образом:

1) Плотность кубической фазы диоксида гафния HfO2, содержащей 5 мол.% Y2O3 (эта фаза будет обозначаться в следующем расчете как "кубический твердый раствор") вычисляют на основе данных, раскрытых в вышеупомянутом документе под авторством N. ISUPOVA. Авторы данного документа показали, что параметр кристаллической решетки диоксида гафния HfO2 в его кубической фазе варьируется в зависимости от процентного содержания Y2O3 и температуры обжига.

Основываясь на данном документе, можно оценить кристаллографические количества кубического твердого раствора, полученного в результате обжига при 1600°С. Оцененный таким образом параметр кристаллической решетки кубического твердого раствора составляет 5,105 Å. Поэтому объем ячейки кристаллической решетки составляет: Vрешетки 5%= (5,105×10-10)3=1,3304×10-28 м3.

Авторы также обнаружили, что кубический твердый раствор обладает структурой типа флюорита с формулой (Hf(1-2x)Y2x)O(2-x). Число повторяющихся звеньев в этой структуре равно 4.

Более того, поскольку 100 молей кубического твердого раствора содержат 5 мол.% Y2O3, то х=0,05 молей.

Для кубического твердого раствора, молярная масса (5% молярная W), масса ячейки кристаллической решетки (5% w) и плотность рассчитывают таким образом по следующим формулам:

i) 5% молярная масса (W)=(1-2х)·WHf+2х·WY+(2-х) Wo=(1-(2×0,05))×178,5)+(2×88,9)+(2-0,05)×16=200,74 г/моль,

ii) 5% w=5% молярная W /число Авогадро=200,74/ 6,023·1023=3,33·10-22 г,

iii) 5% плотность = (5% w×Z)/V(см3)=(3,33·10-22×4)/1,3304·10-22=10,01 г/см3.

2) Затем рассчитывают теоретическую плотность каждого материала путем вывода соответствующих вкладов плотностей моноклинной (Dm=9,68 г/см-3) и кубической (Dc=10,01 г/см3) фаз диоксида гафния HfO2 в виде функции объемной доли, которую занимает каждая фаза внутри материала. Расчет на основе значений, перечисленных в Таблице 2, выглядит следующим образом:

Плотность (HfO2/HfO2+5%Y2O3)=(Vm×Dm)+(Vc×Dc)=9,84 г·см-3.

3) Степень уплотнения кубического твердого раствора вычисляют из соотношения теоретической плотности, определенной по пункту 2, к плотности, измеренной по обычному геометрическому методу:

Степень уплотнения = (8,78/9,84)×100=90,8%.

Схожие расчеты проводят для огнеупорных керамических материалов с 1 мол.%, 3 мол.% и 8 мол.%%, 3 мол.% и 8 мол.% Y2O3 (изготовленных согласно Примерам 1 и 2, указанным выше), а также для соответствующих материалов, содержащих 0 мол.% и 0,5 мол.% Y2O3. Значения степени уплотнения (обозначаемой как С1), определенные таким образом, даны в Таблице 3, показанной на Фиг.6.

4.2 - Измерение других характеристик

Определяют другие характеристики для керамических материалов, полученных согласно предыдущим примерам. Результаты суммированы в Таблице 3, показанной на Фиг.6. Они были получены следующим образом.

Как пояснялось выше, пористость является дополнением степени уплотнения (обозначаемой как С1), рассчитанной в предыдущих примерах (обе величины выражены в процентном отношении от объема материала). Пористость определяют путем вычитания степени уплотнения из общего объема огнеупорного керамического материала согласно настоящему изобретению.

Более того, пористость бывает двух различных типов: открытая и закрытая. Открытую пористость измеряют по методу, известному специалистам в данной области техники, например, по иммерсионному методу, осуществляемому с использованием вакуумной камеры. Вычитание ее из общей пористости приводит к значению закрытой пористости.

Что касается несвязанной природы открытой пористости изобретенного огнеупорного керамического материала, то ее оценивают количественно на основе методов, известных специалистам в данной области техники, которые демонстрируют непересекающуюся природу таких пор.

Среди прочих методов известно испытание на герметичность, такое как тест на выделение пузырьков. Этот тест заключается в погружении образца материала, такого как трубка с одним закрытым концом, в контейнер с водой. Затем в трубку с закрытым концом, направленным вверх, под давлением продувают воздух. Если открытые поры "пересекают" материал, то воздух пройдет сквозь стенку трубки, приведя к образованию воздушных пузырей на ее внешней поверхности. Однако если открытые поры не соединены между собой, то трубка является воздухонепроницаемой, и воздушные пузыри не будут образовываться.

Другой метод заключается в вырезании нескольких поперечных сечений материала и проверке по изображению растрового электронного микроскопа с вторичными электронами, соединены ли между собой открытые поры в данном материале или нет. В качестве примера, на Фигурах 7 и 8 показано такое полученное с помощью растрового электронного микроскопа изображение поперечного сечения изобретенного огнеупорного керамического материала, содержащего 3 мол.% Y2O3. Оно ясно демонстрирует, что поры, достигающие поверхности материала (открытые поры) не соединены между собой. Этот метод можно также использовать для определения того, соединены ли между собой закрытые поры или нет.

Измеряют также степень уплотнения C2. Она соответствует степени уплотнения материала после достижения температуры 1800°С. Ее определяют согласно методологии, разъясненной в пункте 4.1 после выдерживания керамических материалов при температуре 1800°С в течение 30 минут и последующего охлаждения их со скоростью остывания печи. Ее не измеряют для керамического материала с 0,5% содержанием Y2O3. Различие между значениями степени уплотнения С1 и C2 делают возможным определение величины перепада объема керамического материала на стадии охлаждения, включая переход через температуру около 1700°С.

В заключение, в керамических материалах, содержащих 3-8% Y2O3, не наблюдалось растрескивания. Наблюдаемое растрескивание керамического материала с 1% Y2O3является только поверхностным. Растрескивание проявляется только на краях таблетки, растрескивание не было обнаружено посредством оптической микроскопии.

В частности, из различных характеристик, представленных в Таблице 3 на Фиг.6, обнаруживается, что:

- Изобретенные огнеупорные керамические материалы, содержащие 3-8 мол.% Y2O3, могут иметь пористость в диапазоне от 8 до 15%, и закрытую пористость в диапазоне от 7 до 15%. Открытая пористость обычно составляет 0,5%.

- Изобретенные огнеупорные керамические материалы, содержащие 3-5 мол.% Y2O3, могут иметь пористость в диапазоне от 8 до 11%, и закрытую пористость в диапазоне от 7 до 11%. Открытая пористость обычно составляет 0,5%.

- Изобретенные огнеупорные керамические материалы, содержащие 0,7-1,5 мол.% Y2O3, могут иметь пористость в диапазоне от 4 до 6%, закрытую пористость в диапазоне от 1 до 5%, открытую пористость в диапазоне от 0,5% до 2%, которая увеличивается с уменьшением количества молей Y2O3, степень уплотнения 96-97% и могут содержать гранулы кубического диоксида гафния HfO2, которые занимают 5-18% от объема указанного керамического материала.

Более того, микроструктура изобретенных огнеупорных керамических материалов, которые содержат 0,5-8 мол.% оксида иттрия Y2O3, предпочтительно является такой, что:

- гранулы диоксида гафния HfO2 с моноклинной структурой имеют удлиненную форму, и/или их средний размер составляет от 1 до 3 мкм,

- гранулы диоксида гафния HfO2 с кубической структурой, стабилизированной оксидом иттрия Y2O3, имеют симметричную форму, и/или их средний размер составляет от 3 до 15 мкм.

Эти микроструктурные характеристики можно, в частности, определить из полученных в растровом электронном микроскопе изображений изобретенного материала после обработки его по методу, известному специалистам в данной области техники, такому как шлифование с последующим термическим или химическим травлением на границах гранул. На Фигурах 9 и 10 показаны такие изображения для изобретенных огнеупорных керамических материалов, содержащих 8 мол.% и 5 мол.% оксида иттрия Y2O3, соответственно. Они отчетливо показывают некоторые из вышеупомянутых микроструктурных характеристик для гранул диоксида гафния HfO2 с моноклинной структурой (1) и кубической (2) структурой, стабилизированной оксидом иттрия Y2O3.

Было найдено, что керамические материалы, содержащие 1 мол, % (фактически, от 0,7 до 1,5%) Y2O3представляют особый интерес, поскольку они сочетают высокую температуру солидуса, возможно, большую закрытую пористость, хорошую прочность на растрескивание, высокую степень уплотнения и малое объемное расширение при охлаждении ниже 1800°С. Их высокая степень уплотнения (и поэтому высокая плотность) также приводит к тому, что эти материалы обладают большей механической прочностью, в частности, вплоть до температуры 2600°С.

Из вышесказанного становится вполне очевидно, что микроструктура огнеупорного керамического материала со степенью уплотнения более 85% придает ему свойства, делающие его пригодным для использования в составе элементов конструкции печей для изучения поведения ядерного топлива при аварии на ядерном реакторе, связанной с расплавлением активной зоны. В частности, такой материал не подвергается растрескиванию при периодическом повышении/понижении температуры в диапазоне от 1500 до 1800°С, и имеет температуру солидуса выше 2500°С.

В более общем смысле, такой материал можно вводить в состав устройств, предназначенных для проведения высокотемпературных термических анализов, например, в устройства для термогравиметрического анализа (ТГА), дифференциального термического анализа (ДТА) или дилатометр.

Реферат

Изобретение относится к огнеупорному керамическому материалу и может быть использовано в качестве футеровки индукционной печи для исследования поведения расплава ядерного топлива. Огнеупорный керамический материал имеет высокую температуру солидуса в диапазоне 2500÷2800°С, степень уплотнения более 85% и микроструктуру композиционного материала, который включает гранулы диоксида гафния HfO, имеющего моноклинную структуру (1), гранулы диоксида гафния HfO, имеющего кубическую структуру (2), которая стабилизирована оксидом иттрия YO, содержащимся в количестве 0,5÷8 мол.% от общего количества молей диоксида гафния HfO, закрытые поры и не соединенные между собой открытые поры. Открытые поры составляют менее 3% общего объема керамического материала. Для получения огнеупорного керамического материала порошки HfOи YOсмешивают в заданном соотношении, гранулируют посредством окатывания при распылении в сухую смесь водного раствора полимерных связующих, гранулы сушат, прессуют при давлении 20-50 МПа и спекают. После спекания возможна дополнительная обработка изделий. Технический результат изобретения - получение керамического материала, который не растрескивается при циклическом повышении или понижении температуры в диапазоне 1500-1800°С. 3 н. и 18 з.п. ф-лы, 2 табл., 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения спекаемых полуфабрикатов

Комментарии