Отверждаемое актиничным излучением полиуретановое покрытие для декоративных облицовочных покрытий - RU2678053C2

Код документа: RU2678053C2

Описание

Область техники

Настоящее изобретение относится к декоративным напольным и настенным покрытиям на основе поливинилхлорида, содержащим барьерный верхний слой, полученный в результате отверждения радиационно-отверждаемых полиуретановых композиций со 100% сухим остатком. Изобретение дополнительно относится к способу получения упомянутых облицовочных покрытий.

Предшествующий уровень техники

Поливинилхлоридные напольные покрытия обычно получают из пластизолей. Большинство пластизолей для напольных покрытий на основе винила получают при помощи поливинилхлоридных (ПВХ) эмульсионных смол, смешанных с первичными и вторичными пластификаторами, наполнителями, стабилизаторами и другими добавками. После нанесения на субстрат, например, посредством шпредирования, слой пластизоля плавят и желатинируют при помощи нагревания до повышенной температуры.

Термопластические слои, полученные из поливинилхлоридных (ПВХ) пластизолей, обладают различными ограничениями и недостатками, такими как, среди прочего, недостаточная устойчивость блеска, недостаточная износостойкость и устойчивость к истиранию, устойчивость к образованию пятен, устойчивость к механическим повреждениям и устойчивость к различным химическим агентам.

Способ, устраняющий эти недостатки, заключается в нанесении покрытия, полученного в результате термического и/или радиационного отверждения жидкой композиции мономеров и/или полимеров в качестве внешнего поверхностного слоя на слой поливинилхлорида (ПВХ). Обычно данные покрытия основаны на полиуретане, сложном полиэфире, простом полиэфире, поликарбонате, поли(мет)акрилате и/или эпокси.

US 6,856,108 раскрывает напольный материал или настенное покрытие, покрытое слоем износа, представляющим собой отверждаемую нагреванием и радиационно-отверждаемую композицию для покрытия, где композиция включает поливинилхлоридную смолу, акриловое или метакриловое соединение и реакционноспособный под воздействием излучения уретановый олигомер, причем композиция практически или полностью свободна от внутренних и внешних пластификаторов. Толщина отверждаемого слоя зависит от предполагаемого применения. Для отдельных слоев износа в напольных материалах наиболее предпочтительна толщина покрытия приблизительно 250 микрон.

FR 2,379,323 раскрывает композицию верхнего покрытия, которая в дополнение к обычным полиуретановым полимерам содержит этиленненасыщенное соединение. После нанесения на вспениваемый субстрат, но перед термическим отверждением, композицию облучают УФ-излучением или ионизирующей радиацией, или нагревают до низкой температуры посредством ИК-излучения. Это приводит к полимеризации этиленненасыщенного соединения, что повышает вязкость расплава композиции и переводит ее в твердое состояние. Частично перекрестно-сшитая композиция создает барьерную пленку с высокой температурой течения расплава, которая предотвращает выход газов из вспененного нижележащего слоя, когда последний расплавляют при высокой температуре. Все этиленненасыщенные соединения, применяемые для данной цели, являются очень дорогими мономерами.

US 4,393,187 раскрывает полиуретановое покрытие, которое по существу представляет собой одну макромолекулу гомогенной структуры, где атомы азота уретановых групп присоединены к алициклическим кольцам и/или прямым алифатическим цепям, и основные полиуретановые цепи перекрестно сшиты тремя типами перекрестных связей: 1) через изоцианатные остатки и остатки триола или тетрола, реагирующие при отверждении под действием тепла; 2) через двойные связи винильных соединений, реагирующих при отверждении под воздействием излучения с акрило-группами, включенными в виде акрилатных сложных эфиров в полиуретановые структуры; и 3) через группы мочевины, образованные за счет действия влажности на изоцианатные группы, которые не прореагировали на этапах теплового и радиационного отверждения. Один особенно подходящий субстрат представляет собой эластичные, вспененные, тисненые поливинилхлоридные полотна, такие как применяемые для напольных покрытий.

US 2013/0230729 раскрывает покрытие, содержащее компонент на биооснове, включающий уретанакрилат, виниловый эфир или сложный полиэфирный акрилат. Композиция покрытия включает по меньшей мере приблизительно 5 масс. % восстанавливаемого содержимого или содержимого на биологической основе. Композиция покрытия является радиационно-отверждаемой, полученной в результате акрилирования биоосновного полиолакрилата и реакции биоосновного полиолакрилата с полиизоцианатом с получением биоосновной смолы. Напольный продукт включает субстрат, такой, среди прочего, как линолеум и эластичное покрытие.

KR 20010016758 (А) раскрывает композицию радиационно-отверждаемого покрытия для напольного материала на основе ПВХ, устойчивого к сигаретному огню, который является превосходно устойчивым к деформации, химически устойчивым, устойчивым к истиранию и устойчивым к нагреванию. Композиция радиационно-отверждаемого покрытия содержит 40-60 масс. % радиационно-отверждаемых олигомеров, содержащих уретанакрилат и меламинакрилат, 10-15 масс. % реактивных мономеров, имеющих более двух функциональных групп, 20-35 масс. % активного разбавителя, имеющего от одной до множества функциональных групп, 2-5 масс. % фотоинициатора и 1-5 масс. % добавок, содержащих антиокислитель или тушитель.

Для тисненых поверхностных декоративных облицовочных покрытий покрытие обычно наносят на ПВХ слой(и) до или после тиснения. В случае, когда состав покрытия наносят до тиснения, отверждение покрытия может быть проведено до или после тиснения.

US 4,598,009 раскрывает способ получения тисненого материала, включающий следующие стадии: (а) нанесение на субстрат перекрестно сшиваемого покрытия, которое может быть подвергнуто тиснению, содержащего линейный полиуретан в сочетании с фотоинициатором, который является эффективным при перекрестном сшивании полиуретана под действием актиничного излучения, где указанный линейный полиуретан содержит ненасыщенные участки только в своем полимерном скелете; (b) тиснение покрытия для получения на нем желаемого рисунка; и (с) облучение тисненого покрытия актиничным излучением для перекрестного сшивания полиуретанового покрытия и необратимой фиксации тисненого рисунка.

US 4,100,318 раскрывает способ получения амортизированных листовых продуктов, включающий следующие стадии: А) покрытие субстрата эластичной вспениваемой виниловой композицией и нагревание для желатинирования вспениваемой композиции; нанесение декоративного рисунка на поверхность желатинизированного покрытия; С) покрытие прозрачным виниловым верхним слоем поверх декоративного рисунка, и пропускание через высокотемпературную печь для плавления прозрачного винилового верхнего слоя и расширения пены до требуемой толщины; D) охлаждение поверхности листа до температуры, позволяющей связывание с отверждаемым актиничным излучением покрытием; Е) нанесение композиции отверждаемого актиничным излучением покрытия, по существу свободной от растворителей и содержащей по меньшей мере одно органическое соединение, имеющее по меньшей мере две фотополимеризуемые этиленненасыщенные группы на молекулу, и способной отвердевать под воздействием актиничного излучения с образованием непрерывного покрытия; F) подвергание покрытого таким образом листа действию актиничного излучения до тех пор, пока такое покрытие не застынет, таким образом за счет добавления отверждаемого актиничным излучением покрытия повышается устойчивость к образованию пятен, устойчивость к царапанию и механическим повреждениям, устойчивость к истиранию и устойчивость блеска. Покрытия, отверждаемые актиничным излучением, содержат полярные группы, такие как уретановые, эфирные, сложноэфирные, амидные, эпокси и их комбинации.

JP 2008-000973 раскрывает прозрачный лист на основе винилхлоридной смолы, который горячим прессованием наносят на рисунок и/или поверхность окрашенного листа на основе винилхлоридной смолы с нанесенными рисунками и/или поверхностью для получения декоративного строительного материала. Рисунки и/или поверхность окрашенного листа на основе винилхлоридной смолы получают за счет применения чернил на водной основе с использованием водной уретановой смолы в качестве связующего вещества. Измеренное значение летучих органических соединений (ЛОС) в декоративном материале, полученное при помощи газовой хроматографии, составляет менее 3 мг/м2. Также предложен напольный материал с применением декоративного материала.

Kremer W. et. al. в "Water soluble systems. Two component and UV polyurethanes with low VOC emissions for wood varnishes ", Pinturas у Acabados Industrials (2000), 42(258), 36-42 описывают разработку полиуретанов на водной основе с упором на новое поколение водорастворимых полиизоцианатов и связующих дисперсий на основе полиакрилата и/или полиуретанов на основе сложных полиэфиров. Описаны быстро высыхающие полиолы, например первичные дисперсии и вторичные дисперсии (акриловые и виниловые полиэфиры и полиуретаны). Описаны характеристики УФ-отверждаемых водорастворимых полиуретановых систем, включая составы без растворителей, которые удовлетворяют требованиям стандартов выделений ЛОС и имеют хорошую износостойкость, но недостаточное высушивание, и требуют больших количеств фотоинициатора. Указано, что отверждаемые УФ водорастворимые полиуретаны являются особенно полезными для деревянных профилей и кромок, лестниц, паркета, дверей, стульев, дверных коробок, собираемой на заводе мебели, элементов кухонного гарнитура, напольного покрытия на основе ПВХ, лака для кожи, анилиновой печатной краски и лака для нанесения поверх печати.

WO 2009/067384 раскрывает композиции винилхлоридного полимера, необязательно пластифицированные, содержащие гидрофильный полимер (например, гидрофильный полиуретан или гидрофильный виниловый полимер) для применения в качестве покрытий и пленок с повышенным пропусканием водяных паров и/или токорассеивающими свойствами. Описаны пленки из данного материала, полезные в качестве барьеров для жидкости, которые делают возможной диффузию водяных паров. Описано, что сходные модификации могут быть применены к акрилатному и уретановому полимеру.

Пластификаторы, обычно применяемые для ПВХ композиций, включают диалкилфталаты, например, диоктилфталат. Доказано, что эти повсеместно используемые пластификаторы являются неудовлетворительными по разным причинам, одна из которых заключается в том, что они имеют тенденцию мигрировать к поверхности и выделяться с поверхности.

Недавно требования к пластификаторам стали более строгими в отношении характеристик и нетоксичности для человека и окружающей среды. Применение фталатов является предметом постоянно увеличивающихся ограничений, проистекающих из нормативных требований.

Таким образом, необходимо или замещение фталатных сложноэфирных пластификаторов на нефталатные пластификаторы, или средства предотвращения миграции и выделения с поверхности фталатных сложноэфирных пластификаторов.

Замещение пластификаторов на основе фталата нефталатными пластификаторами уже является предметом ряда технических публикаций и патентной литературы. Тем не менее, продукты, полученные в результате обработки данных нефталатных пластизолей, не проявляют достаточно пониженного выделения летучих органических соединений.

Миграция пластификаторов к поверхности и выделение с поверхности может быть снижена посредством нанесения покрытия на слой ПВХ.

WO 2012/049003 раскрывает применение слоя на основе поливинилового спирта в качестве барьерного слоя на слой износа на основе ПВХ облицовочного покрытия на основе ПВХ для снижения или предотвращения выделения летучих органических соединений (ЛОС). Барьерное покрытие получают в результате нагревания упомянутого слоя износа и композиции покрытия, содержащей поливиниловый спирт и силановое соединение, содержащее по меньшей мере одну функциональную аминогруппу, при температуре, равной или превышающей 150°С, в течение 1-3 минут. В случае нанесения при температуре менее 150°С необходима еще одна стадия нагревания при температуре, равной или превышающей 150°С, для достижения улучшенной адгезии между барьерным слоем и слоем износа на основе ПВХ. Недостаточная адгезия может приводить к сниженным или ухудшенным барьерным свойствам.

Для определенных технологических процессов, специфичных для конкретных этапов производства, применяют верхний слой, отличный от ПВХ слоя износа, при комнатной температуре на тисненых или нетисненых облицовочных покрытиях на основе ПВХ.

С экономической точки зрения радиационно-отверждаемые покрытия являются предпочтительными, поскольку отверждение, обычно проводимое при приблизительно комнатной температуре, происходит практически моментально. Тем не менее, возникает проблема адгезии между радиационно-отверждаемым покрытием и ПВХ-слоем, приводящая к ухудшению барьерных свойств.

Задачи изобретения

Задачей настоящего изобретения является получение напольных и настенных декоративных покрытий, в частности полученных при помощи плавления и желатинирования фталатсодержащих пластизолей, практически свободных от миграции и выделения пластификаторов и обладающих низким выделением летучих органических соединений (ЛОС). Дополнительной задачей настоящего изобретения является получение способа получения таких облицовочных покрытий.

Краткое описание изобретения

Настоящее изобретение раскрывает декоративное облицовочное покрытие, в частности напольное или настенное покрытие, обладающее (т.е., имеющее, демонстрирующее или проявляющее) низким выделением ЛОС, причем упомянутое облицовочное покрытие содержит один или более прилегающих пластифицированных поливинилхлоридных слоев и полиуретановый верхний слой, содержащий кислотные функциональные группы.

Предпочтительные варианты осуществления настоящего изобретения раскрывают один или более из следующих признаков:

- указанное декоративное облицовочное покрытие характеризуется выделением общих летучих органических соединений (ОЛОС), измеренным через 28 дней в соответствии с ISO 16000-6, ISO16000-9 или ISO 16000-10, менее чем 100 мкг/м3;

- указанное декоративное облицовочное покрытие характеризуется тем, что сумма выделения общих летучих органических соединений (ОЛОС), выделения полулетучих органических соединений (ПЛОС) и выделение формальдегида, измеренная через 28 дней в соответствии с ISO 16000-6, ISO 16000-9 или ISO 16000-10, составляет менее 10 мкг/м3;

- указанное декоративное облицовочное покрытие имеет механически тисненую текстурированную и/или рисунчатую структуру;

- указанное декоративное облицовочное покрытие отличается тем, что один или более поливинилхлоридных слоев содержат 100 частей поливинилхлорида и 5-250 частей одного или более пластификаторов;

- указанное декоративное облицовочное покрытие отличается тем, что полиуретановый верхний слой содержит кислотные функциональные группы, выбранные из группы, состоящей из -SO3H, -OSO3H, -СООН, -ОРО3Н2 и -ОРO2НО-;

- указанное декоративное облицовочное покрытие отличается тем, что полиуретановый верхний слой получают в результате радиационного отверждения радиационно-отверждаемого полиуретанового состава, содержащего 50-100 масс. %, предпочтительно 60-90 масс. % соединений, содержащих этиленненасыщенную группу, где указанные соединения включают:

а) 5-95 масс. %, предпочтительно 20-80 масс. % по меньшей мере одного радиационно-отверждаемого полиуретана,

б) 0,1-10 масс. %, предпочтительно 1-8 масс. % по меньшей мере одного кислотного усилителя адгезии,

в) 5-90 масс. %, предпочтительно 20-75 масс. % по меньшей мере одного моно- и/или полифункционального реактивного разбавителя.

- радиационно-отверждаемый полиуретан (а) радиационно-отверждаемого полиуретанового состава представляет собой алифатический полиуретановый акрилат.

- кислотный усилитель адгезии (б) радиационно-отверждаемого полиуретанового состава содержит одну или более карбоксильных групп.

- реактивный разбавитель (в) радиационно-отверждаемого полиуретанового состава содержит по меньшей мере две этиленненасыщенные группы, предпочтительно по меньшей мере две (мет)акрилатные группы.

Настоящее изобретение дополнительно раскрывает способ получения указанного декоративного облицовочного покрытия, включающий следующие стадии:

I. обеспечение подложки;

II. приведение подложки в контакт с пластизольной композицией, содержащей поливинилхлорид и один или более пластификаторов;

III. плавление и желатинирование указанной пластизольной композиции;

IV. охлаждение расплавленного и желатинизированного пластизольного слоя;

V. нанесение радиационно-отверждаемого полиуретанового состава, содержащего 50-100 масс. %, предпочтительно 60-90 масс. % соединений, содержащих этиленненасыщенную группу, где указанные соединения включают:

а) 5-95 масс. %, предпочтительно 20-80 масс. % по меньшей мере одного радиационно-отверждаемого полиуретана,

б) 0,1-10 масс. %, предпочтительно 1-8 масс. % по меньшей мере одного кислотного усилителя адгезии,

в) 5-90 масс. %, предпочтительно 20-75 масс. % по меньшей мере одного моно- и/или полифункционального реактивного разбавителя;

VI. облучение указанного радиационно-отверждаемого полиуретанового состава.

Предпочтительные варианты осуществления способа получения указанных декоративных облицовочных покрытий раскрывают один или более из следующих признаков:

- стадия (II) содержит более чем один прилегающий пластизольный слой, и плавление и желатинирование на стадии (III) выполняют после нанесения каждого отдельного пластизольного слоя или после нанесения всех пластизольных слоев.

- один или более прилегающих пластизольных слоев плавят и желатинируют на стадии (III) при температуре 130-200°С.

- механическое тиснение выполняют при температуре поверхности 130-200°С после плавления и желатинирования пластизольной композиции, и до охлаждения на стадии (IV).

- охлаждение одного или более расплавленных и желатинизированных прилегающих пластизольных слоев на стадии (IV) до температуры 15-40°С.

Подробное описание изобретения

Задачей настоящего изобретения является получение напольных или настенных декоративных покрытий на основе поливинилхлорида, обладающих (т.е., имеющих, демонстрирующих или проявляющих) уменьшенным выделением ЛОС, где указанное выделение ЛОС, измеренное через 28 дней в соответствии с ISO 16000-9 или ISO 16000-10, составляет предпочтительно менее 100 мкг/м3, более предпочтительно менее 10 мкг/м3.

Задачей настоящего изобретения является обеспечение упомянутого уменьшенного выделение ЛОС из напольных или настенных ПВХ покрытий, полученных в результате желатинирования и плавления пластизолей, в частности пластизолей, содержащих пластификаторы на основе фталата.

Авторы изобретения неожиданно обнаружили, что указанное уменьшенное выделение ЛОС достигается за счет декоративных напольных или настенных покрытий, имеющих полиуретановый верхний слой, где указанный полиуретановый верхний слой получают из определенных текучих радиационно-отверждаемых композиций полиуретанового покрытия со 100% сухим остатком.

В целом композиция покрытия, имеющая другие композиционные ингредиенты, нежели нижележащий слой, обладает сниженной или ухудшенной адгезией к указанному нижележащему слою.

В настоящем изобретение гомогенный полиуретановый верхний слой получают из (радиационно отверждают) радиационно-отверждаемой полиуретановой композиции со 100% сухим остатком.

В контексте настоящего изобретения «со 100% сухим остатком» относится к отсутствию воды и/или органических растворителей в композиции (или составе) (т.е. имеющих содержание сухих веществ 100%).

В настоящем изобретении указанный верхний полиуретановый слой содержит кислотные функциональные группы.

Авторы изобретения обнаружили, что применение определенных радиационно-отверждаемых полиуретановых композиций по настоящему изобретению позволяет получать покрытия с превосходной адгезией к тисненым и нетисненым декоративным облицовочным покрытиям на основе ПВХ, что в результате приводит к получению очень эффективного барьера против выделения ЛОС. Нанесение и отверждение предпочтительно проводят при комнатной температуре, но также они могут быть выполнены при температурах выше комнатной, при условии, что компоненты покрытия не будут испаряться из состава.

Декоративные облицовочные покрытия по настоящему изобретению содержат один или более ПВХ слоев, полученных в результате плавления и желатинирования пластизолей, и поверх них полиуретановый слой, полученный в результате радиационного отверждения радиационно-отверждаемой полиуретановой композиции со 100% сухим остатком.

Пластизоль представляет собой жидкость или пасту, состоящую из смеси поливинилхлорида и пластификатора, необязательно содержащей различные добавки. Пластизоль применяют для получения слоев поливинилхлорида, которые затем наплавляют на изделия из эластичного поливинилхлорида. Пластизоли обычно содержат 15-200 частей смеси пластификаторов на 100 частей поливинилхлорида, где указанная смесь содержит 5-190 частей одного или более определенных первичных пластификаторов и 1-100 частей одного или более определенных вторичных пластификаторов.

Пластизоли по настоящему изобретению могут содержать один или более основанных на фталате и/или свободных от фталата первичных пластификаторов и один или более вторичных пластификаторов.

Основанные на фталате первичные пластификаторы, применяемые в пластизолях по настоящему изобретению, представляют собой сложные эфиры фталевой кислоты, предпочтительно выбранные из группы, состоящей из ди-(2-этилгексил)фталата, диизононилфталата, дибутилфталата, диизодецилфталата, ди-н-октилфталата и бензилбутилфталата.

Свободные от фталата первичные пластификаторы, применяемые в пластизолях по настоящему изобретению, выбраны из группы, состоящей из алкиловых сложных эфиров циклогександикарбоновых кислот, диалкиловых сложных эфиров алифатических дикарбоновых кислот и алкиловых сложных эфиров ароматических ди-, три- или тетракарбоновых кислот, за исключением ортофталевой кислоты.

Вторичные пластификаторы, применяемые в пластизолях по настоящему изобретению, предпочтительно выбраны из группы, состоящей из низших алкиловых сложных эфиров изофталевой и терефталевой кислот, бензоатов, цитратов, фосфатов и сульфонатов.

Пластизоль по настоящему изобретению предпочтительно содержит 10-160 частей, более предпочтительно 15-130 частей, более предпочтительно 15-75 частей одного или более основанных на фталате и/или свободных от фталата первичных пластификаторов и 3-80 частей, 5-60 частей, более предпочтительно 10-50 частей оного или более вторичных пластификаторов на 100 частей поливинилхлорида.

Поливинилхлорид, применяемый в пластизолях по настоящему изобретению, получают посредством эмульсионной полимеризации или микросуспензионной полимеризации.

Обычно суспензионно-полимеризуемый поливинилхлорид состоит из агломерированных частиц размера в диапазоне 80-200 мкм (80-200 микрон). Размер частиц поливинилхлорида 1-40 мкм (1-40 микрон) может быть получен посредством микросуспензионной полимеризации.

Обычно агломерированные частицы эмульсионного поливинилхлорида имеют размер частиц в диапазоне 15-20 мкм (15-20 микрон).

Различные формы поливинилхлорида используют для различных применений. Одним важным свойством является средняя молекулярная масса полимера. Фактор, известный как «значение К», применяют для обозначения средней молекулярной массы поливинилхлорида. Значение К представляет собой вязкость 0,005 масс. % раствора поливинилхлорида в циклогексаноне при 25°С, измеренную при помощи вискозиметра Убеллоде. Значение К является немецким стандартом DIN 52736.

Значение К поливинилхлорида влияет на температуру плавления и скорость желатинирования пластифицированной поливинилхлоридной композиции. Обычно более высокое значение К означает лучшие механические свойства, но более низкую текучесть.

Эмульсионно и микросуспензионно-полимеризованный поливинилхлорид предпочтителен для применений, где необходима хорошая текучесть пластифицированного поливинилхлорида, такого как шпредированное покрытие, применяемое при производстве напольного или настенного покрытия. Для шпредированного покрытия предпочтительно значение К от 65 до 90.

Пластизоли по настоящему изобретению дополнительно содержат до 250 частей наполнителей, до 7 частей стабилизаторов, до 5 частей эпоксидированных растительных масел и до 100 частей других компонентов, выбранных из группы, состоящей из понизителей вязкости, газообразующих веществ, жидких поглотителей веществ, антистатических агентов, антипиренов, красителей, пигментов, лубрикантов и вспомогательных веществ.

Иллюстрирующими примерами наполнителей являются карбонат кальция, глины, силикат кальция, тальк, сульфат кальция, оксид кальция, оксид магния, оксид титана, оксид цинка, алюмосиликаты, доломит, боксит и диоксид кремния, диатомовая земля и молекулярные сита.

Примеры стабилизаторов представляют собой соединения бензотриазола и бензофенона для уменьшения разрушения под воздействием солнечного света, и стабилизаторы для обеспечения стабильности в процессе тепловой обработки, которые обычно представляют собой соединения металлов, в частности, соли свинца, оловоорганические соединения, соли бария, кадмия и цинка и кальций/цинковые стабилизаторы.

Примеры эпоксидированных растительных масел представляют собой эпоксидированное масло соевых бобов, масло подсолнечника, масло семян льна, кукурузное масло, масло семян каучуконосов, масло семян маргозы и масло Мадуки длиннолистной (Madhuca longfolia). Эпоксидированные растительные масла могут добавлены в пластизольную композицию в качестве пластификатора, обеспечивающего тепло- и светостабильность.

Примеры понизителей вязкости представляют собой алифатические углеводороды, такие как Viscobyk® 4010, 4013, 4015 и 4040, производные карбоновых кислот, такие как Viscobyk® 5025, 5125 и 5050, Jayflex® 615 или Exxsol® D100, додецилбензол, такой как Jayflex® 602, специальные сложные эфиры на основе олеатов и лауратов, 2,2,4-триметилпентандиолдиизобутират, С3-С17 сложные эфиры 1,2,4-триметил-1,3-пентандиола, С3-С17 сложные эфиры 1,2,4-триметил-1,3-пентандиолмоноизобутирата и их смеси, такие как раскрытые в патенте US 7,741,395.

Примеры газообразующих веществ включают азодикарбонамид, оксибисбензолсульфонил гидразид, азобисизобутиронитрил, толуолсульфонилгидразид, бикарбонат натрия и лимонную кислоту, которые высвобождают, например, азот и диоксид углерода и воду при нагревании.

Примеры поглотителей веществ включают соединения свинца, такие как двухосновный фталат свинца, оксид цинка или соединения бария/кадмия. Поглотители веществ контролируют и понижают температуру разложения газообразующего вещества.

Примерами антистатических веществ являются катионные, неионные или анионные по своей природе вещества, и обычно они выбраны из группы, состоящей из амидов и аминов, четвертичных аммониевых соединений, производных полиалкиленгликоля, сульфатов и сульфонатов, и прочих эфиров и сложных эфиров.

Обычными примерами антистатических агентов являются лаурамидопропил-триметиламмоний метосульфат, миристамидопропил-триметиламмоний метосульфат, стеарамидопропил-триметиламмоний метосульфат и стеарамидопропил-диметил-бета-гидрокси этиламмоний дигидрофосфат. Антистатические агенты уменьшают накопление статических зарядов и способствуют рассеянию заряда в содержащих их продуктах.

Примеры антипиренов, которые могут быть применены в свободных от фталата пластизольных композициях по настоящему изобретению, включают галогенсодержащие соединения и фосфорсодержащие органические соединения, такие как сложные эфиры триарил, триалкил или алкилдиарилфосфата. Другие материалы, которые могут быть применены, включают хлорпарафины, тригидрат алюминия или триоксид сурьмы.

Антипирены примешивают к композициям по настоящему изобретению с целью увеличения времени воспламенения, уменьшения распространение пламени и скорости горения.

Различные красители и пигменты могут быть применены в пластизольных композициях по изобретению. Примерами полезных пигментов и красителей являются: оксиды металлов, такие как оксид железа, гидроксиды металлов, порошки металлов, сульфиды, сульфаты, карбонаты, силикаты, такие как алюмосиликат, углеродная сажа, каолин, бариты, железная лазурь, свинцовый синий пигмент, органические красные красители, органические каштановые красители (и т.п.).

Примеры лубрикантов и вспомогательных веществ, которые могут быть применены в свободных от фталата пластизольных композициях по настоящему изобретению, включают стеариновую кислоту, стеараты металлов, нефтяные воски, силиконовое масло, минеральное масло, синтетические масла и полиэтиленовые воски.

Пластизольные композиции согласно настоящему изобретению получают при помощи любого обычного способа, известного специалистам в данной области техники. Обычно мелкодисперсный ПВХ полимер и необязательно другие мелкодисперсные твердые материалы диспергируют в жидкой смеси пластификатора с образованием пасты. При нагревании дисперсии до температуры свыше 100°С полимер становится растворимым в пластификаторе, в результате чего двухфазная дисперсия переходит в однофазную систему.

Обычно ПВХ пластизоли получают периодическим способом с применением смесительного оборудования с большим усилием сдвига. Смешивание обычно выполняют в течение периода от (приблизительно) 15 до (приблизительно) 60 минут, после чего смесь охлаждают. Обычно такой способ применяют для получения пластизолей, которые в дальнейшем немедленно обрабатываются, поскольку большой коэффициент трения смешивающихся элементов в пластизоле приводит к высокому локальному повышению температуры, которое обычно приводит к низкой стабильности вязкости пластизоля при хранении.

С другой стороны, пластизоли, стабильные при хранении, могут быть получены посредством смешивания мелкодисперсного ПВХ полимера, необязательно других мелкодисперсных твердых материалов, смеси жидкого пластификатора и необязательно других жидких материалов в смесительном чане с низким усилием сдвига. Прегомогенизированный пластизоль рециркулирует из смесительного чана через динамический смеситель обратно в смесительный чан. Данную рециркуляцию проводят до 10 раз перед разгрузкой конечного пластизоля.

Радиационно-отверждаемый полиуретановый состав для применения по настоящему изобретению обычно состоит из:

а) по меньшей мере одного радиационно-отверждаемого полиуретана

б) по меньшей мере одного кислотного усилителя адгезии

в) по меньшей мере одного моно- и/или полифункционального реактивного разбавителя.

Получение радиационно-отверждаемых полиуретановых смол описано, например, в US 3,929,929; US 4,174,307; US 4,309,526; US 4,312,798 и US 4,607,084.

Радиационно-отверждаемые полиуретаны (а), применяемые согласно изобретению, имеют среднюю молекулярную массу в диапазоне 500-25000 г/моль, предпочтительно 1000-20000 г/моль, более предпочтительно 1500-15000 г/моль.

Радиационно-отверждаемые полиуретаны получают из гидроксилсодержащих мономеров и/или полимеров и соединений, которые в одно и тоже время содержат по меньшей мере одну изоцианат-реактивную группу (например, спиртовую, амино- или тиольную) и по меньшей мере одну полимеризуемую акрилатную группу, за счет реакции с полиизоцианатами. Они содержат как уретановые, так и акрилатные группы.

Приемлемые гидроксилсодержащие мономеры выбраны из группы, состоящей из метанола, этанола, 1-пропанола, 1-бутанола, 1-пентанола, 1-гексанола, 2-пропанола, 2-бутанола, 2-этилгексанола, этилен гликоля, диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля, дипропиленгликоля, трипропиленгликоля, 1,2-пропандиола, 1,3-пропандиола, 1,4-бутандиола, неопентил гликоля, 2-этил-2-бутилпропандиола, триметилпентандиола, 1,3-бутиленгликоля, 1,4-циклогександиметанола, 1,6-гександиола, 1,2- и 1,4-циклогександиола, 2,2-диметилолпропионовой кислоты, 2,2-диметилолбутановой кислоты, гидрогенированного бисфенола А (2,2-бис(4-гидроксициклогексил)пропана), диолов, полученных из димеров жирных кислот, 2,2-диметил-3-гидроксипропионовой кислоты (2,2-диметил-3-гидроксипропилового сложного эфира), глицерина, триметилолэтана, триметилолпропана, триметилолбутана и/или касторового масла. Неопентилгликоль, 1,4-бутандиол, 1,4-циклогександиметанол, 1,6-гександиол и/или триметилолпропан предпочтительны.

Подходящие гидроксилсодержащие полимеры включают, в частности, сложные полиэфиры, полиэфиры, полиэфир-сложные эфиры, поликарбонаты, полиэфир карбонат полиолы и поликарбонат сложные полиэфиры, имеющие функциональность 1,0-3,0, в каждом случае со средней молекулярной массой 300-4000, предпочтительно 500-2500 г/моль. Гидроксильные функциональные сложные полиэфиры и полиэфирдиолы особенно предпочтительны.

Полиэфирдиолы, полезные в данном изобретении, представляют собой оксиды полиалкилена с двумя концевыми гидроксильныи группами, имеющие 2-4 атома углерода в каждой алкиленовой группе. Такие полиэфирные диолы получают посредством полимеризации этиленоксида, пропиленоксида или бутиленоксида, или их смеси для образования блочных сополимеров, при помощи двухосновного инициатора. Такие инициаторы представляют собой этиленгликоль, диэтиленгликоль, 1,2-пропиленгликоль, 1,4-бутандиол (и т.п.). Предпочтительный полиэфирдиол получают посредством полимеризации тетрагидрофурана до полиэфирдиола, имеющего четыре атома углерода в каждой алкиленовой группе. Полезные полиэфирдиолы обладают молекулярной массой от (приблизительно) 800 до (приблизительно) 2000. Наиболее предпочтительный полиэфирдиол обладает молекулярной массой (приблизительно) 1000.

Гидроксилсодержащие сложные полиэфиры получают посредством поликонденсации подходящих дикарбоновых кислот и диолов. Конденсация обычно происходит в атмосфере инертного газа при температурах 180-260°С, предпочтительно 200-230°С в расплаве, или азеотропным способом.

Карбоновые кислоты, предпочтительные для получения сложных полиэфиров, могут быть алифатическими, циклоалифатическими, ароматическими и/или гетероциклическими по своей природе, и могут при желании быть замещены атомами галогена и/или ненасыщенными. Их примеры включают следующие кислоты: янтарную, адипиновую, субериновую, азелаиновую, себациновую, фталевую, терефталевую, изофталевую, тримеллитовую, пиромеллитовую, тетрагидрофталевую, гексагидрофталевую, гексагидротерефталевую, дихлорфталевую и тетрахлорфталевую, эндометилентетрагидрофталевую и глутаровую кислоту, 1,4-циклогександикарбоновую кислоту и - в случаях, когда они получаемы - их ангидриды или сложные эфиры. Особо подходящими являются адипиновая кислота и 1,4-циклогександикарбоновая кислота.

Примеры подходящих полиолов включают моноэтиленгликоль, 1,2- и 1,3-пропиленгликоль, 1,4- и 2,3-бутиленгликоль, ди-бета-гидроксиэтилбутандиол, 1,5-пентандиол, 1,6-гександиол, 1,8-октандиол, декандиол, додекандиол, неопентилгликоль, циклогександиол, бис(гидроксиметил)трицикло(5.2.1.0(2,6)декан (Дицидол), 1,4-бис(гидроксиметил)циклогексан, 2,2-бис-(4-гидрорксициклогексил)пропан, 2,2-бис[4-(бета-гидрокси-этокси)фенил]пропан, 2-метилпропан-1,3-диол, 2-метил-пентан-1,5-диол, 2,2,4-(2,4,4)-триметил-гексан-1,6-диол, глицерин, триметилолпропан, триметилолэтан, гексан-1,2,6-триол, бутан-1,2,4-триол, трис(бета-гидроксиэтил)изоцианурат, пентаэритритол, маннит и сорбит, а также диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, дипропиленгликоль, полипропиленгликоли, полибутиленгликоли, ксилилен гликоль и неопентилгликольгидроксипивалат. Предпочтение отдается моноэтиленгликолю, неопентилгликолю, дицидолу, циклогександиметанолу, триметилолпропану и глицерину.

Получаемые таким образом сложные полиэфиры имеют ОН число 15-750 мг КОН/г. Также могут использоваться смеси сложных полиэфиров.

Применяемые для получения уретановых акрилатов полиизоцианаты представляют собой диизоцианаты (цикло)алифатической или ароматической структуры. Репрезентативные примеры (цикло)алифатических полиизоцианатов представляют собой 2-метилпентаметилен, 1,5-диизоцианат (MPDI), гексаметилендиизоцианат (HDI), триметилгексаметилен-1,6-диизоцианат (TMDI), в частности 2,2,4- и 2,4,4 изомер и технические смеси обоих изомеров, 4,4'-метиленбис(циклогексилизоцианат) (H12MDI), норборнандиизоцианат (NBDI) и 3,3,5-триметил-1-изоцианато-3-изоцианатометил-циклогексан (IPDI). Также хорошо подходящими являются полиизоцианаты, получаемые реакцией полиизоцианатов с самими собой посредством изоцианатных групп, такие как изоцианураты, которые образуются в результате реакции трех изоцианатных групп.Также полиизоцианаты могут содержать биуретовые или аллофанатные группы. Тример IPDI и/или IPDI является особенно подходящим.

Примеры ароматических полиизоцианатов представляют собой 1,4-диизоцианатобензол (BDI), 2,4-диизоцианатотолуол (2,4-TDI), 2,6-диизоцианатотолуол (2,6-TDI), 1,1'-метиленбис[4-изоцианатобензол] (MDI), ксилилендиизоцианат (XDI), тетраметилксилилендиизоцианат (TMXDI), 1,5-нафталендиизоцианат (NDI), толидиндиизоцианат (TODI) и п-фенилендиизоцианат (PPDI). Предпочтение отдают (цикло)алифатическим полиуретанам.

Примеры подходящих полимеризуемых соединений, имеющих по меньшей мере одну свободную ОН группу и полимеризуемую (мет)акрилатную группу, включают продукты этерификации алифатических и/или ароматических полиолов с (мет)акриловой кислотой, имеющие остаточную среднюю гидроксильную функциональность (приблизительно) 1. Предпочтительны продукты частичной этерификации (мет)акриловой кислоты с трех-, четырех-, пяти или шестиатомными полиолами или их смеси. В данном контексте также возможно применение продуктов реакции таких полиолов с этиленоксидом и/или пропиленоксидом или их смесями, или продуктов реакции таких полиолов с лактонами, которые добавляют к данным полиолам в реакции раскрытия кольца.

Примеры приемлемых лактонов представляют собой гамма-бутиролактон, и в частности дельта-валеролактон и эпсилон-капролактон. Данные модифицированные или немодифицированные полиолы частично этерифицированы акриловой кислотой, метакриловой кислотой или их смесями до достижения желаемой остаточной гидроксильной функциональности.

Особо предпочтительными являются соединения, содержащие по меньшей мере две (мет)акриловые функциональные группы, такие как глицериндиакрилат, триметилолпропандиакрилат, глицериндиакрилат, пентаэритритолтриакрилат, дитриметилолпропантриакрилат, дипентаэритритолпентаакрилат и их (поли)этоксилированные и/или (поли)пропоксилированные эквиваленты.

Другие подходящие соединения представляют собой (мет)акриловые сложные эфиры с линейными и разветвленными полиолами, в которых по меньшей мере одна гидроксильная функциональная группа остается свободной, такие как гидроксиалкил(мет)акрилаты, имеющие от 1 до 20 атомов углерода в алкильной группе. Предпочтительными молекулами в данной категории являются гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, гидроксибутил(мет)акрилат.

Также могут использоваться гидроксильные функциональные сложные полиэфиры (мет)акрилатов, полиэфиры метакрилатов, сложные полиэфир-эфиры (мет)акрилатов, поликарбонаты (мет)акрилатов, поликарбонаты (мет)акрилатов и полиэфиркарбонаты (мет)акрилатов, содержащих по меньшей мере одну гидроксильную функциональную группу.

Для получения уретанового акрилата из ОН-содержащих мономеров и/или полимеров, полиизоцианатов и акрилатного компонента, прежде всего вводят полизоцианат, добавляют подходящий катализатор (например, DBTL) и ингибитор полимеризации (например, IONOL CP, Shell) и добавляют акрилатный компонент, например, гидроксиэтилакрилат, в соотношении NCO:OH от 2,5 до 1:1. Затем к продукту реакции добавляют ОН-содержащие мономеры и/или полимеры, предпочтительно сложный полиэфир, при остаточном соотношении NCO:OH от 0,5 до 0,95:1, и реакцию завершают при температуре 40-120°С, так чтобы получить содержание NCO менее 0,1%.

Кислотный усилитель адгезии (б), применяемый согласно настоящему изобретению, обычно содержит одну или более кислотную функциональную группу и одну или более метакриловую функциональную группу. Одна или более кислотная функциональная группа выбрана из группы, состоящей из -SO3H, -OSO3H, -СООН, -ОРО3Н2 и -ОРO2НО-. Необязательно, кислотный водород замещен щелочным металлом или аммонийным основанием.

Кислотный усилитель адгезии представляет собой продукт реакции указанной одной или более кислотной функциональной группы, содержащей компоненты с одним или более замещенным (мет)акрилатом.

Примеры представляют собой этиленненасыщенные сложные полиэфиры и полиуретаны, содержащие одну или более -SO3H, -OSO3H, -СООН и -ОРО3Н2 функциональную группу.

Сложные полиэфиры, содержащие одну или более кислотных функциональных групп, получают из одного или более полиольных компонентов и одного или более многоосновных кислотных компонентов, где по меньшей мере один или более диольный компонент и/или один или более двухосновной кислотный компонент содержит одну или более -SO3H, -OSO3H, -СООН, -ОРО3Н2 и -ОРО3НО- функциональную группу.

Примеры -SO3H, -OSO3H, -СООН и -ОРО3Н2 функциональных групп, содержащих многоосновную кислоту или полиол, включают 5-сульфоизофталевую кислоту, 2-сульфоизофталевую кислоту, 4-сульфофталевую кислоту, 3-сульфофталевую кислоту, диалкил-5-сульфоизофталат, диалкил-2-сульфофталат, алкил-4-сульфофталевую кислоту, алкил-3-сульфофталевую кислоту и натриевые или калиевые соли данных соединений; и диметилолпропионовую кислоту. Необязательно могут использоваться натриевая, калиевая или аммонийная соли.

Сложные полиэфиры, содержащие одну или более фосфатных групп в цепи сложного полиэфира, получают в результате конденсации одного или более полиолов и одной или более многоосновных кислот в присутствии фосфорной кислоты.

Этиленненасыщенную полиуретановую смолу, имеющую одну или более кислотных функциональных групп, для применения в настоящем изобретении, синтезируют в результате реакции соединения полиизоцианата, полиольного компонента, имеющего одну или более кислотных функциональных групп, например сложного полиэфира полиола, имеющего одну или более кислотных функциональных групп и/или диметиололпропионовой кислоты, и соединения, имеющее одну гидроксильную функциональную группу и по меньшей мере одну этиленненасыщенную двойную связь, такого как, например, 2-гидроксиэтилакрилат.

Гидроксилфункциональные сложные полиэфиры, имеющие одну или более кислотных функциональных групп, превращают в этиленненасыщенные сложные полиэфиры, имеющие одну или более кислотных функциональных групп, посредством реакции с (мет)акриловой кислотой.

Кислотнофункциональные сложные полиэфиры, имеющие одну или более -SO3H, -OSO3H, -СООН, -ОРO3Н2 и -ОРO2НО- функциональную группу, превращают в этиленненасыщенные сложные полиэфиры, имеющие одну или более упомянутых кислотных функциональных групп, посредством реакции с глицидил(мет)акрилатом или гидроксиэтил(мет)акрилатом.

Другие примеры кислотных усилителей адгезии, применяемых согласно настоящему изобретению, представляют собой продукт реакции гидроксиэтилакрилата и пентоксида фосфора с образованием 2-акрилоилэтилфосфата, продукт реакции 2-гидроксиэтилакрилата и сукцинового ангидрида, продукт реакции олигомера сложного эфира, содержащего гидроксильные и карбоксильные функциональные группы, с акриловой кислотой или продукт реакции олигомера карбоксилзамещенного сложного полиэфира с гидроксиэтил(мет)акрилатом.

Кислотный усилитель адгезии (б), применяемый согласно настоящему изобретению, предпочтительно имеет молекулярную массу менее 10000 г/моль, более предпочтительно менее 7500 г/моль или менее, и наиболее предпочтительно менее 5000 г/моль.

Реактивные разбавители (в), применяемые согласно настоящему изобретению, представляют собой, например, спирты метанол, этанол, 1-пропанол, 1-бутанол, 1-пентанол, 1-гексанол, 2-пропанол, 2-бутанол, 2-этилгексанол, дигидродициклопентадиенол, тетрагидрофурфуриловый спирт, 3,3,5-триметилгексанол, октанол, деканол, додеканол, этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, дипропиленгликоль, 3-пропиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,4-бутандиол, неопентилгликоль, 2-этил-2-бутилпропанддиол, 3-метилпентандиол, 1,3-бутиленгликоль, 1,4-циклогександиметанол, 1,6-гександиол, 1,2- и 1,4-циклогександиол, гидрогенированный бисфенол А (2,2-бис(4-гидроксициклогексил)пропан), глицерин, триметилолэтан, триметилолпропан, три метил олбутан, пентаэритритол, дитриметилолпропан, дипентаэритритол, сорбит, полностью этерифицированный (мет)акриловой кислотой, и этоксилированные и/или пропоксилированные производные указанных спиртов, полностью этерифицированные (мет)акриловой кислотой, и технические смеси, полученные в результате (мет)акрилирования вышеупомянутых соединений.

Другие подходящие реактивные разбавители представляют собой, например, эпокси(мет)акрилаты, полиэфир(мет)акрилаты, сложные полиэфир(мет)акрилаты и поликарбонат(мет)акрилаты, имеющие среднюю молекулярную массу предпочтительно от 500 до 10000 г/моль.

Особо предпочтительными являются реактивные разбавители, содержащие более чем одну этиленненасыщенную группу.

Фотоинициаторы, которые могут быть использованы согласно настоящему изобретению, могут представлять собой практически любой фотоинициатор. Обычные фотоинициаторы представляют собой тип, который дает свободные радикалы под воздействием энергии излучения. Подходящие фотоинициаторы включают, например, ароматические кетоновые соединения, такие как бензофеноны, алкилбензофеноны, кетон Михлера, антрон галогенированные бензофеноны.

Другие подходящие соединения включают, например, 2,4,6-триметилбензоилдифенилфосфиноксид, сложные эфиры фенилглиоксиловой кислоты, антрахинон и их производные, бензилкетали и гидроксиалкилфеноны. Примеры других подходящих фотоинициаторов включают 2,2-диэтоксиацетофенон; 2- или 3- или 4-бромацетофенон; 3- или 4-аллилацетофенон; 2-ацетонафтон; бензальдегид; бензоин; алкилбензоиновые эфиры; бензофенон; бензохинон; 1-хлорантрахинон; п-диацетил-бензол; 9,10-дибромантрацен; 9,10-дихлорантрацен; 4,4-дихлорбензофенон; тиоксантон; изопропил-тиоксантон; метилтиоксантон; альфа,альфа,альфа-трихлор-пара-трет-бутилацетофенон; 4-метоксибензофенон; 3-хлор-8-нонилксантон; 3-йод-7-метоксиксантон; карбазол; 4-хлор-4'-бензилбензофенон; флуорен; флуороенон; 1,4-нафтилфенилкетон; 1,3-пентандион; 2,2-ди-втор-бутоксиацетофенон; диметоксифенилацетофенон; пропиофенон; изопропилтиоксантон; хлортиоксантон; ксантон; малеимиды и их производные; и их смеси.

Существует несколько подходящих фотоинициаторов, коммерчески доступных от Ciba, включая Irgacure® 184 (1-гидрокси-циклогексил-фенил-кетон), Irgacure® 819 (бис(2,4,6-триметилбензоил)фенилфосфиноксид), Irgacure® 1850 (50/50 смесь бис(2,6-диметоксибензоил)-2,4,4-триметилпентил-фосфиноксида и 1-гидрокси-циклогексил-фенил-кетона), Irgacure® 1700 (25/75 смесь бис(2,6-диметоксибензоил)-2,4,4-триметилпентил-фосфиноксида и 2-гидрокси-2-метил-1-фенил-пропан-1-она), Irgacure® 907 (2-метил-1[4-(метилтио)фенил]-2-морфолонопропан-1-он), Darocur® MBF (метиловый эфир фенилглиоксиловой кислоты), Irgacure® 2020 фотоинициаторная смесь (20 масс. % фенилбис(2,3,6-триметилбензоил)фосфиноксида и 80 масс. % 2-гидрокси-2-метил-1-фенил-1-пропанона) и Darocur® 4265 (50/50 смесь бис(2,4,6-триметилбензоил) фенилфосфиноксида и 2-гидрокси-2-метил-1-фенил-пропан-1-она). Вышеизложенный список приведен только в качестве иллюстрации и не исключает любые другие подходящие фотоинициаторы.

Фотоактиваторы могут применяться в сочетании с вышеупомянутыми фотоинициаторами. Фотоактиваторы хорошо известны из уровня техники, и выбраны, например, из метиламина, трибутиламина, метилдиэтаноламина, 2-аминоэтилэтаноламина, аллиламина, циклогексиламина, циклопентадиениламина, дифениламина, дитолиламина, триксилиламина, трибензиламина, н-циклогексилэтиленимина, пиперидина, N-метилпиперазина, 2,2-диметил-1,3-бис(3-N-морфолинил)-пропионилоксипропана, и их смесей.

Как известно из уровня техники, могут использоваться дополнительные добавки. Такие добавки включают диспергирующие агенты, агенты для повышения текучести, загустители, противопенные добавки, деаэраторы, пигменты, наполнители, матирующие вещества и смачивающие вещества.

Композиция радиационно-отверждаемого покрытия согласно настоящему изобретению содержит:

- i) 50-100 масс. %, предпочтительно 60-90 масс. % радиационно-отверждаемого состава, где указанный радиационно-отверждаемый состав содержит:

- 5-95 масс. %, предпочтительно 20-80 масс. % по меньшей мере одного радиационно-отверждаемого полиуретана (а);

- 0,1-10 масс. %, предпочтительно 1-8 масс. % по меньшей мере одного кислотного усилителя адгезии (б); и

- 5-90 масс. %, предпочтительно 20-75 масс. % по меньшей мере одного моно- и/или полифункционального реактивного разбавителя (в).

- ii) 0-15 масс. %, предпочтительно 2-10 масс. % по меньшей мере одного фотоинициатора, необязательно в комбинации с по меньшей мере одним фотоактиватором.

- iii) 0-35 масс. %, предпочтительно 5-30 масс. % дополнительных добавок. Настоящее изобретение предлагает декоративное облицовочное покрытие, в частности напольное или настенное покрытие, содержащее пластифицированный поливинилхлоридный слой и полиуретановый верхний слой.

В дальнейшем предпочтительном варианте осуществления настоящее изобретение предлагает декоративное облицовочное покрытие, содержащее один или более прилегающий(их) пластифицированный(ых) поливинилхлоридный(ых) слой(ев) и полиуретановый верхний слой. Для многослойной системы данные поливинилхлоридные слои обычно включают слой пены, декоративный слой и прозрачный защитный слой износа.

В еще одном дополнительном варианте осуществления настоящее изобретение предлагает способ получения декоративного облицовочного покрытия, включающий нанесение шпредированием по меньшей мере одного пластизольного слоя на подложке и желатинирование указанного ПВХ пластизольного слоя при температуре 130-200°С. При этом по меньшей мере один пластизоль наносят шпредированием на слой подложки, движущейся со скоростью приблизительно 15-25 метров/минуту.

Для многослойных декоративных облицовочных покрытий ПВХ пластизоль наносят шпредированием на подложку в несколько слоев, так что напольное покрытие буквально наращивается.

Многослойный продукт сначала желатинируют за счет контакта с одним или более горячим(и) валом(ами) и затем помещают в печь, где они желатинируются и плавятся при температуре 130-200°С.

Часто желатинирование проводят после шпредирования каждого отдельного слоя, начиная с основного слоя. После желатинирования может быть нанесен следующий слой.

После желатинирования декоративного слоя может быть напечатан рисунок до нанесения защитного слоя износа.

Защитный слой износа обычно содержит ПВХ слой, полученный в результате желатинирования/плавления ПВХ пластизоля.

Когда все слои нанесены и желатинированы при температуре 130-200°С, продукт помещают в печь до полного сплавления всех слоев вместе и соответствующей экспансии вспененных слоев.

После желатинирования и плавления по меньшей мере одной пластизольной ПВХ композиции, ПВХ (мульти)слой, находящийся при температуре 130-200°С, необязательно механически тиснят.

Механическое тиснение проводят за счет вдавливания текстурного рисунка в пластифицированный поливинилхлоридный слой, содержащий поверх этиленненасыщенный полиуретановый слой. Тиснение проводят при давлении от 10 до 25 кг/см3 и температуре поверхности 130-200°С.

Устройство для механического тиснения субстрата обычно включает охлаждаемый вал для тиснения и опорный валик, функционально расположенный внутри вала для тиснения, так что между опорным валиком и валом для тиснения образуется зазор, таким образом, субстрат может проходить через зазор и контактировать с валом для тиснения для обеспечения механически тисненого рисунка. Устройство также включает профилометр, способный количественно оценивать механически тисненый рисунок по мере тиснения субстрата.

Обычно текстура, получаемая в результате механического тиснения, характеризуется глубиной (приблизительно) 10-100 мкм, толщиной (приблизительно) 125-400 мкм, углом травления (угол относительно поверхности) приблизительно 5-40 градусов и частотой повторения (приблизительно) 4-20 элементов на см.

После механического тиснения ПВХ (мульти)слой охлаждают с целью гомогенного нанесения и отверждения радиационно-отверждаемого полиуретанового состава со 100% сухим остатком. Нанесение и отверждение предпочтительно проводят при комнатной температуре, но также они могут быть проведены и при температурах выше комнатной при условии, что компоненты покрытия не будут испаряться из состава.

Радиационно-отверждаемый полиуретановый состав со 100% сухим остатком с толщиной пленки, обычно составляющей 3-30 мкм (3-30 микрон), предпочтительно 8-20 мкм (8-20 микрон).

Радиационно-отверждаемые композиции согласно настоящему изобретению могут быть нанесены на нижележащий ПВХ слой посредством любого подходящего способа нанесения покрытия, известного специалистам в области техники, например, посредством нанесения покрытий гравированным цилиндром прямым способом, нанесения покрытий гравированным цилиндром обратным способом, глубокой офсетной печатью, нанесение покрытия гладким валом, нанесение покрытия наливом, нанесения покрытий воздушным шабером, покрытия распылением или их комбинациями. Способ нанесения покрытия воздушным шабером является предпочтительным.

После нанесения полиуретановый состав подвергают воздействию актиничного излучения, такого как ультрафиолетовое (УФ) излучение с длиной волны, например, 250-600 нм, до завершения перекрестного сшивания.

Примеры источников излучения представляют собой ртутные лампы среднего и высокого давления, лазеры, импульсные лампы (мигающий свет), галогеновые лампы и эксимерные источники.

Предпочтительно в контексте настоящего изобретения применяют одну или более ртутную(ые) ультрафиолетовую(ые) лампу(ы) среднего давления по меньшей мере 80-250 Вт/линейный см. Предпочтительно указанную(ые) ртутную(ые) УФ лампу(ы) среднего давления располагают на расстоянии (приблизительно) 5-20 см от субстрата. Период облучения предпочтительно составляет 1-60 секунд для достижения дозы облучения 80-3000 мДж/см2.

С другой стороны, этиленненасыщенный полиуретановый слой может быть отвержден бомбардировкой при помощи пучка электронов высокой энергии, при, например, 150-300 кэВ. Для данного конкретного случая составы покрытий не содержат фотоинициаторов. Тем не менее, с экономической точки зрения отверждение пучком электронов менее привлекательно ввиду очень дорогого оборудования.

Декоративное облицовочное покрытие, получаемое посредством способа по настоящему изобретению, характеризуется исключительной (или улучшенной) износостойкостью и устойчивостью к образованию пятен, и существенно сниженным высвобождением ЛОС (при сравнении с декоративными облицовочными покрытиями, полученными способами, описанными в уровне техники).

Примеры

Следующие иллюстративные примеры приведены только для иллюстрации настоящего изобретения без ограничения или иным образом определения его объема.

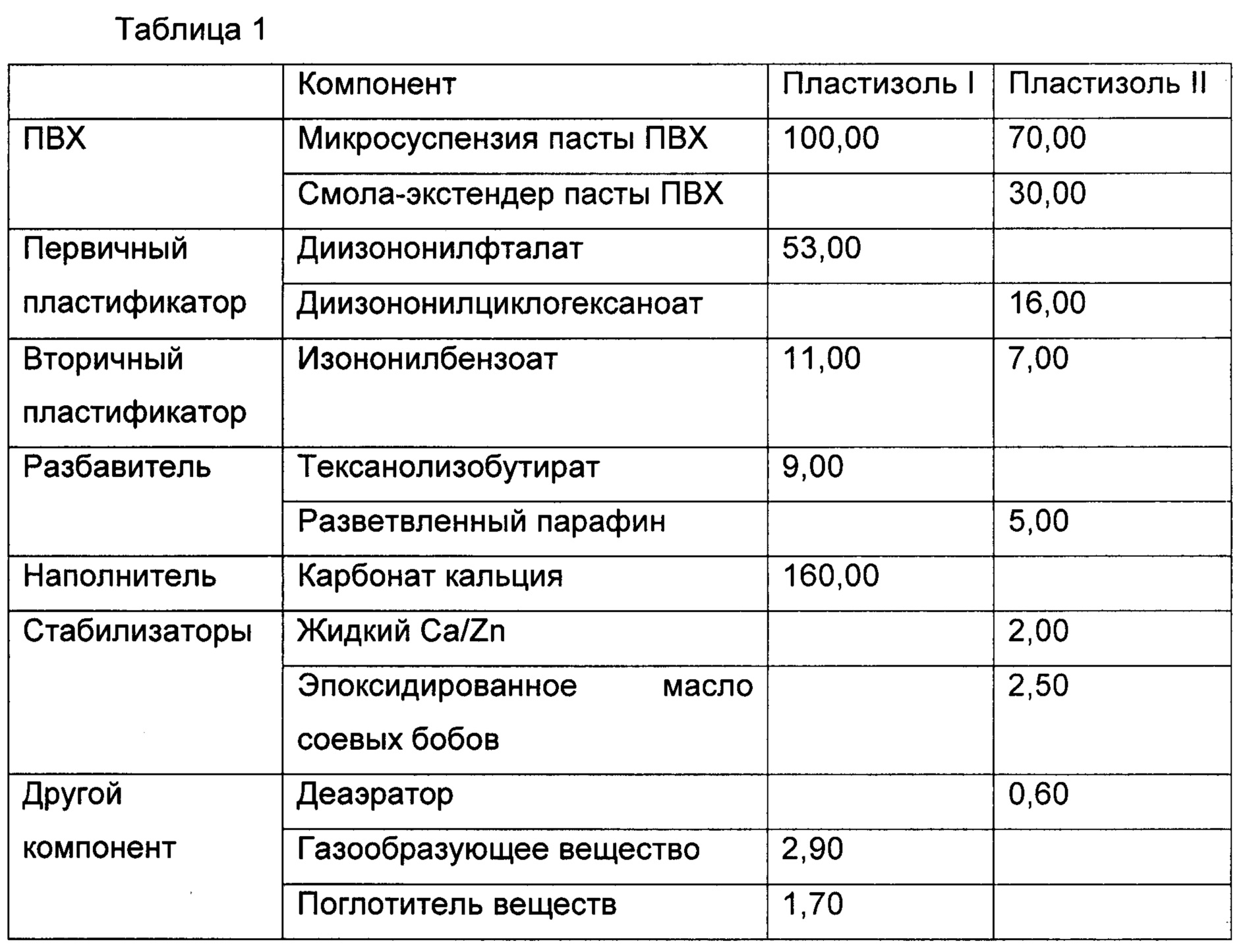

Посредством применения способа, описанного выше (стр. 15 (строки 16-32) - стр. 16 (1-8)), получали основанный на фталате и свободный от фталата ПВХ пластизольный состав в соответствии с составами, приведенными в таблице 1.

В таблице 1:

- для Пластизоля (I): микросуспензия смолы ПВХ представляет собой смесь 59 частей Vestolit® Р1357К от Vestolit и 41 части Lacovyl® РВ 1156 от Arkema; диизононилфталат представляет собой Vestinol® 9 от Evonik; изононилбензоат представляет собой Vestinol® INB от Evonik; тексанолизобутират представляет собой 2,2,4-триметил-1,3-пентандиолдиизобутират от Eastman Chemical; карбонат кальция представляет собой Mikhart® 40 от Provencale; газообразующее вещество, азодикарбонамид, представляет собой Unifoam® Ultra 1035 от Herbon; и поглотитель веществ, оксид цинка, представляет собой Harzsiegel® 1001 от Norzinco.

- для Пластизоля (II): микросуспензия смолы ПВХ представляет собой смесь 60,00 частей Lacovyl® РВ 1704 Н и 10 частей Lacovyl® РВ 1202 от Arkema; смола-экстендер пасты ПВХ представляет собой Vinnolit® EXT от Vinnolit; диизононилциклогексан представляет собой Hexamoll® DINCH от BASF; изононилбензоат представляет собой Vestinol® INB от Evonik; разветвленный парафин, включая нормальные алканы, изоалканы и циклические соединения, представляет собой EXXSOM™ D100 от Exxon Mobil; жидкий Ca/Zn стабилизатор представляет собой Lankromark® LZC 393 от Akcros; эпоксидированное масло соевых бобов представляет собой Drapex® HSE от Galata Chemicals и добавка-деаэратор представляет собой Вук® 3160 от Вук Chemie.

Поливинилхлоридные слои, полученные после желатинирования/плавления при температуре 170°С в течение 30 секунд с толщиной 200 микрометров, характеризуются выделением ОЛОС через 28 дней более чем 100 мкг/м3.

Измерения выделения ЛОС проводят в соответствии с ISO 1600, ISO 1600-6, ISO 1600-9 или ISO 1600-10.

Затем этиленненасыщенный полиуретановый состав, соответствующий композиции, приведенной в таблице 2, наносят на поливинилхлоридный слой, полученный из пластизоля (I) и пластизоля (II).

Покрытие наносят способом с применением воздушного шабера при таких условиях, чтобы толщина покрытия составляла 10-12 мкм.

В таблице 2: отверждаемый ультрафиолетовым излучением полиуретан представляет собой Desmolux® U 10, алифатический уретановый акрилат от Bayer; HDDA представляет собой гександиолдиакрилат и ОТА 480 представляет собой триакрилированный реактивный разбавитель на основе производного глицерина, оба от Allnex; Ebecryl™ 770 представляет собой олигомер карбоксилированного сложного эфира акрилата, разбавленный 40% мономером гидроксиэтилметакрилата от Allnex; Esacure KIP 100 F представляет собой смесь олиго[2-гидрокси-2-метил-1-[4-(1-метилвинил)фенил]пропанона] и 2-гидрокси-2-метил-1-фенил-пропан-1-она от Lamberti; Additol® BP представляет собой бензофенон от Allnex; Ebecryl™ представляет собой фотоактиватор на основе амина от Allnex; Disperbyk® 185 представляет собой смачивающую и диспергирующую добавку от Byk Chemie; Syloid® Rad 2005 представляет собой матирующее вещество от Grace; Deuteron® МК представляет собой матирующее вещество от Deuteron; Orgasol 2002 DNAT 1 представляет собой сферический порошок полиамида 12, используемый в качестве упрочняющего и матирующего вещества от Arkema; Alodur® F 800 представляет собой оксид алюминия от Imerys.

Состав покрытия из таблицы 2 наносят на ПВХ слой, полученный в результате плавления и желатинирования Пластизоля (I) и Пластизоля (II). Радиационно-отверждаемый полиуретановый состав наносят на соответствующие ПВХ слои, выдерживают при (приблизительно) 25°С, при помощи способа с применением воздушного шабера.

ПВХ слой, содержащий неотвержденный этиленненасыщенный полиуретановый состав, выдерживающийся при температуре (приблизительно) 25°С, затем в течение 6 секунд подвергают облучению ультрафиолетовым светом, испускаемым 160 Вт/см ртутной лампой среднего давления с УФ-излучением (Fusion UV Systems Ltd) с общей дозой УФ 1500 мДж/см2.

Декоративные облицовочные покрытия по настоящему изобретению, содержащие перекрестно-сшитый полиуретановый верхний слой, все характеризуются выделением ОЛОС, ПЛОС и формальдегида через 28 дней менее 10 мкг/м3.

Декоративные облицовочные покрытия по настоящему изобретению также обеспечивают исключительную износостойкость, определенную при помощи теста Табера на устойчивость к истиранию при помощи абразивных шлифовальных кругов CS-17 при нагрузке 1 кг согласно JIS К 7204 (хорошо после 15000 оборотов) и устойчивость к образованию пятен, определенную согласно EN 423 (не воздействует или очень слабо воздействует в зависимости от применяемого химического вещества).

Реферат

Настоящее изобретение относится к декоративным облицовочным покрытиям, в частности напольным или настенным покрытиям, обладающим низким выделением летучих органических соединений (ЛОС), содержащим один или более прилегающих пластифицированных поливинилхлоридных слоев и полиуретановый верхний слой, где указанный верхний слой получен в результате радиационного отверждения твердого полиуретанового состава со 100% сухим остатком. 2 н. и 13 з.п. ф-лы, 2 табл.

Комментарии