Способ получения и сохранения формы экструдированного продукта, изготовленного из вяжущего материала - RU2446942C2

Код документа: RU2446942C2

Чертежи

Описание

Данное изобретение относится к способу получения и сохранения формы экструдированного продукта, изготовленного из вяжущего материала.

Данное изобретение относится к области процессов для экструзии конечного продукта, изготовленного из вяжущего материала, любой полой формы, например трубчатой, коробчатой, с внутренними перегородками или без них.

В частности, данное изобретение относится к способу получения с помощью экструзии труб с круглым сечением и малой толщиной стенки, изготовленных из волокнистого цемента.

Кроме того, данное изобретение позволяет производить изделия из вяжущих материалов для применения в строительной и промышленной отраслях, такие как, например, конструкционная опалубка для опор, желоба и дымовые трубы и т.д.

При транспортировке питьевой воды, воды для орошения и сточных вод обычно используют различные типы изделий или трубопроводов, изготовленных из различных типов материалов, таких как: вяжущие материалы, пластмассы, бетон, керамический камень и железо.

Для этих применений типичные применяемые конечные продукты имеют трубчатую форму и изготовлены из вяжущих материалов, таких как армированный волокнами бетон, железобетон, асбоцемент и волокнистый цемент без асбеста.

С другой стороны, применяют пластмассы, такие как поливинилхлорид (ПВХ), полиэтилен (ПЭ), полипропилен (ПП) и смолы, армированные стекловолокном.

Что касается формы конечных продуктов, то все расширяющийся рынок сбыта находит наиболее часто используемые трубы с круглым сечением.

На рынке также имеются конечные продукты из вяжущих материалов, имеющие другие формы, такие как, например, круглые трубы с плоским основанием или плоским дном, эллиптические или овальные трубы, прямоугольные конечные продукты или трубы с другими сечениями, специально сконструированные для того, чтобы способствовать получению максимального потока внутри их.

В случае труб, имеющих круглое сечение, имеющиеся в продаже диаметры могут изменяться, и их классифицируют в зависимости от различных типов применения.

Другая важная конструктивная характеристика конечных продуктов из вяжущих материалов, и особенно труб, заключается в их толщине; трубы, имеющие так называемую «малую толщину», обычно имеют процент пустоты в сечении выше 60%. Типичным примером являются трубы, изготовленные из волокнистого цемента.

Что касается способов производства труб, изготовленных из вяжущих материалов, то они были известны с начала прошлого века.

В 1910 году W.R.Hume описал, в Австралийском патенте 4843/2622, способ производства труб из железобетона посредством центрифугирования, используя центробежную силу. Цилиндрическая форма с горизонтальной осью, в которую загружали бетон, вращалась с высокой скоростью, с удалением избыточной воды до получения компактного материала. Так называемые «Трубы Хьюма» производят до сих пор, все еще используя способ, основанный на центрифугировании, возможно, используя железобетон со стальными волокнами или другие составы.

Другим способом производства, который использовали в прошлом, является способ, именуемый «Ротопресс» или «Гиропресс», посредством которого трубы получали в вертикальном положении с помощью вращающейся оправки, которая уплотняла бетон, имеющий консистенцию влажной земли, в осевом направлении.

Эту систему в настоящее время заменили другими способами производства, такими как, например, виброкомпрессионной технологией, в которой снова применяют сухой бетон.

В этом случае трубу, полученную в вертикальном положении, немедленно удаляют из формы и направляют на операцию отверждения.

С помощью описанных до сих пор типов способов производства получают трубы, имеющие относительно высокие толщины, которые подчиняются Европейскому стандарту EN 1916 (железобетон, неармированный бетон, бетон, армированный стальными нитями).

В дополнение к бетонным трубам известны также трубы, изготовленные из волокнистого цемента, имеющие малую толщину, которые производят в основном посредством так называемого процесса Mazza (который является развитием технологии Hatschek). В этом случае типичным применяемым материалом был асбоцемент, который в настоящее время заменен так называемым волокнистым цементом из соображений, связанных с защитой окружающей среды. В способе Mazza/Hatschek используют вяжущие композиции, содержащие цемент, технологические волокна и армирующие волокна (как синтетические, так и натуральные) и другие второстепенные добавки. Полученные продукты имеют высокие механические характеристики, они чрезвычайно компактны и имеют низкие толщины.

В более позднее время было предложено использовать экструзионную технологию, широко применяемую для пластмасс, металлов, керамики, керамического камня и кирпичей, а также для вяжущих материалов. Экструзию можно осуществить с помощью периодических или прерывистых систем поршень/цилиндр («поршневая экструзия», или «капиллярная экструзия») или же с помощью систем непрерывного действия шнек/цилиндр. За исключением керамического камня во всех других случаях экструзию проводят в горизонтальном направлении. В случае керамического камня фактически благодаря высокой толщине труб по отношению к их длине (обычно два метра) трубы обладают жесткостью в состоянии сразу после формовки, и поэтому не возникает деформации или искажения.

Что касается экструзии вяжущих материалов, то существующий уровень техники связан с экструдерами, имеющими два последовательных шнека, разделенных вакуумной камерой, чтобы облегчить экструзию паст под давлением. Это модели экструдеров, обычно применяемые в производстве кирпичей.

Способные к экструзии вяжущие композиции для производства труб, изготовленных из вяжущих материалов, описаны в патентах США 3857715, выданном в 1974 году на имя C.W. Humphrey, и 5047086, выданном в 1991 году на имя К. Hayakawa et al.

Патент США 5658624, выданный в 1997 году на имя Anderson et al., описывает составы и способы производства различных типов изделий, основанные на гидравлическом цементе, пригодном для экструзии.

Известен также патент США 5891374, выданный в 1999 году на имя Shah et al., который описывает экструзию продуктов, армированных волокном.

Патент США 6309570 на имя Fellabaum et al. описывает вакуумную систему для улучшения экструзии вяжущих продуктов, не упоминая, однако, о трубчатых продуктах.

Из Международной патентной заявки WO 2005/050079 известна также экструзия состава с армирующим волокном с псевдопластичным поведением для производства труб с малой толщиной. Эта международная патентная заявка ссылается на конкретный способ экструзии, ранее описанный в патенте США 6398998 В1, который применяет для экструзии не шнековую систему, а метод отсасывания воды из жидкого вяжущего состава с армирующими волокнами, который вводят под давлением в разновидность коаксиального цилиндра. После извлечения воды материал формируют при высоком давлении, получая трубы, имеющие особенно малую толщину, с особенно ценными механическими свойствами, помимо прочих - пластичностью и прочностью на изгиб и на раздавливание.

Известна также патентная заявка США 2004/0075185 Al di Dugat et al., которая относится к системе формования на оправке (plug moulding) для вяжущих материалов с улучшенными рабочими характеристиками для производства сточных труб со стенками средней толщины. Описанная технология известна также под названием Tetris или Evolit.

Однако способы производства труб, изготовленных из вяжущих материалов, не свободны от технологических недостатков.

Одну из главных проблем, которые возникают при использовании экструзионных технологий для изготовления полых труб на основе цемента, представляет поддержание круглой формы (или геометрии) на выходе из фильеры.

Проблема вяжущих материалов в случае экструзии на выходе из фильеры связана с поддержанием их формы, поскольку из-за их веса и малой толщины они изгибаются сами по себе и в случае труб теряют свою округлую форму.

Чем ниже толщина экструдированного профиля с высоким процентом пустоты конечного продукта, тем более значительны эти возникающие технические проблемы. «Процент пустоты» относится к процентному соотношению между пустой поверхностью и заполненной поверхностью конечного продукта. Чем выше этот процент, особенно при наличии конечных продуктов с большими размерами, тем критичнее проблема поддержания формы.

Проблема сохранения формы труб из волокнистого цемента, имеющих малую толщину, дополнительно возрастает с учетом высокого рыночного спроса на этот тип тонкостенных труб. Больший процент пустоты в сечении трубы фактически соответствует, при том же номинальном диаметре, большей легкости трубы и, соответственно, более низкой стоимости погонного метра конечного продукта.

Однако при нормальных условиях проведения процесса экструзии малая толщина трубы может вызвать потерю ее округлой формы, которая, с другой стороны, должна быть гарантирована в отвержденном продукте, чтобы обеспечить его конечную приемлемость. В области данного изобретения эта характеристика обозначена также как «прочность заготовки» экструдированного продукта или как «стабильность формы». Эта концепция пространно описана в патенте США 5658624, упомянутом выше в связи с экструзией труб.

Возможность получения адекватной прочности заготовки экструдированного продукта обычно связана с различными параметрами состава или процесса, такими как плотность твердых компонентов; низкое соотношение вода/твердое вещество в пасте, также коррелирующее с механической прочностью материала; давление экструзии; возможность применения нагреваемой фильеры; возможность применения химических соединений, которые могут быть активированы термически для закрепления выходящего материала.

Следует также отметить, что проблема, связанная со сложностью сохранения формы, даже не позволяет трубчатому или коробчатому конечному продукту иметь соответствующую длину (по меньшей мере 2,5 м), которую следовало бы получить.

Дальнейшее развитие вышеупомянутого патента представлено процессом, описанным в патенте США 5545297, в котором дальше по ходу процесса за фильерой введена сложная механическая система для непрерывного наматывания нити, чтобы получать трубы с высокой прочностью и малой толщиной стенки. Эта система для намотки позволяет также получать более жесткие трубы, которые сохраняют свою круглую форму. Однако описанная система является несколько усложненной и дорогой и не решает проблему соответствующим образом.

Другой документ, который относится к поддержанию круглой формы экструдируемых труб, представляет собой международную патентную заявку WO 2005/050079 А1, выданную на имя Rocla Pty Ltd. Эта заявка описывает производство труб из волокнистого цемента, имеющих малую толщину стенки, посредством экструзионного процесса с дополнительным обезвоживанием, который включает удаление воды из материала в ходе экструзии. Уровень конечного соотношения вода/связующее составляет порядка 0,20, что совпадает с тем, что указано в литературе, для получения соответствующей механической стойкости и, следовательно, в этом случае - труб с улучшенными рабочими характеристиками и малой толщиной стенки.

Однако даже в этом случае проблема поддержания круглой формы после экструзии не решается удовлетворительно, поскольку в описании указано, что допустимым является в существенной степени постоянное сечение по длине трубы, не обязательно круглое.

Таким образом, на существующем в настоящее время уровне техники проблема изгиба труб из волокнистого цемента, а в более общем смысле - пустотелых конечных продуктов с другими геометриями на выходе из экструзионной фильеры, которая возникает в результате их веса и малой толщины стенки, осталась нерешенной.

Поэтому одна из задач данного изобретения заключается в обеспечении способа получения пустотелых экструдированных продуктов, изготовленных из вяжущего материала, который позволяет в существенной степени поддерживать форму конечного продукта непосредственно после фазы экструзии.

Другая задача данного изобретения заключается в обеспечении способа получения труб, изготовленных из вяжущего материала, имеющих круглое сечение, который позволяет в существенной степени поддерживать форму этого конечного продукта непосредственно после экструзии.

Другая задача данного изобретения заключается в обеспечении способа, который позволяет производить трубы, изготовленные из волокнистого цемента, с малой толщиной стенки, которые стабильно сохраняют свою круглую форму после экструзии.

Другой аспект данного изобретения заключается в обеспечении способа сохранения на выходе из фильеры круглой формы труб из волокнистого цемента, полученных с помощью экструзии.

Ввиду вышеуказанных задач в соответствии с первым аспектом данного изобретения обеспечен способ получения труб, изготовленных из вяжущего материала, имеющих круглое сечение, в соответствии с п. 1 Формулы изобретения.

Другие дополнительные характеристики способа по данному изобретению указаны в прилагаемых зависимых пунктах 2-15.

В соответствии с первым аспектом данного изобретения обеспечен способ получения и сохранения формы только что экструдированного конечного продукта, изготовленного из вяжущего материала, в котором этот только что экструдированный продукт подвергают обработке сверхвысокочастотными волнами, которые вызывают его быстрое схватывание, что позволяет сохранить его форму.

Термин «только что экструдированный продукт» относится к продукту, непрерывно выходящему из фильеры экструдера, который не был подвергнут операции резки и, следовательно, все еще находится в контакте с фильерой экструдера.

Термин «схватывание», как его используют в данном изобретении, не совпадает с окончательной фазой отверждения материала, в ходе которой он становится твердым.

Термин «отверждение» относится к завершению процесса гидратации материалов на основе цемента с достижением окончательных требуемых характеристик.

«Схватывание» в соответствии с данным изобретением, придает только что экструдированному конечному продукту физическую консистенцию, которая характеризуется отсутствием гибкости и подвижности масс материала в результате удаления воды.

Способ по данному изобретению особенно пригоден для применения в производстве и сохранения формы конечных продуктов из вяжущих материалов, имеющих округлую конфигурацию. Конечные продукты с округлой конфигурацией имеют тенденцию складываться непосредственно после фазы экструзии и, следовательно, терять свою круглую форму.

Пример реализации по данному изобретению рассматривает применение туннельной печи, которая будучи установлена ниже по ходу процесса относительно экструзионной фильеры позволяет непрерывно обрабатывать только что экструдированный продукт, вызывая его схватывание и позволяя сохранить форму, обеспеченную при экструзии.

В соответствии с примером реализации в способе по данному изобретению экструдированный продукт продолжает двигаться, после того как он выходит из фильеры экструдера, на оправке, которая гарантирует скольжение только что экструдированного продукта с низким трением.

Способ по данному изобретению позволяет сохранить форму только что экструдированного продукта путем облучения сверхвысокочастотными волнами, что вызывает ускорение реакции гидратации цемента. Это воздействие препятствует деформации конечного продукта в период времени непосредственно после экструзии.

Известно применение сверхвысокочастотных волн для обработки неэкструдированных вяжущих материалов, чтобы ускорить процесс затвердевания (США 4338138). В этом случае применение сверхвысокочастотных волн описано для завершения отверждения вяжущих материалов, уже частично отвержденных с помощью обычных способов (способы с влагой и паром, а также с применением автоклава).

Патент США 5245149, Pinna и Lai (1993) описывает способ, который заключается в обработке конкретных продуктов сверхвысокочастотными волнами в стационарной камере для того, чтобы ускорить процесс их формования и отверждения.

Другой патент, который описывает применение сверхвысокочастотных волн, относится к быстрому формованию панелей, получаемых литьем паст на основе цемента (патент США 6572811, W.C.Heirich (2003)).

В данном изобретении «обработка сверхвысокочастотными волнами» относится к применению электромагнитных волн, обычно имеющих частоту в диапазоне электромагнитного спектра от 300 до 300000 МГц, что соответствует длинам волн от 1 до 1000 мм. С практической точки зрения, имеются лишь некоторые частоты, разрешенные для промышленного применения. Они называются «частоты ПНМ» (промышленные, научные и медицинские), что соответствует длинам волн, указанным в следующей Таблице:

Частота 2450 МГц является наиболее обычно применяемой частотой, в то время как в некоторых промышленных процессах используют также частоту 915 МГц. Большую часть сверхвысокочастотных волн получают с помощью генераторов, называемых магнетронами.

В некоторых случаях применяли другие типы генераторов волн, называемые «клистрон» или «гиротрон». В любом случае последние два типа используют только для волн с очень высокими частотами (соответствующими длинам волн порядка менее сантиметра). Что касается более высоких частот (5800 и 24120 МГц), то их до сих пор применяли в особенно редких случаях, поскольку это очень дорого.

Обработка материалов на основе цемента сверхвысокочастотными волнами по данному изобретению отличается от известного в уровне техники тем, что ее применяют к пустотелым только что экструдированным продуктам, а также, поскольку это применение осуществляют непрерывно в ходе процесса в связи с фазой схватывания материала.

Непрерывную обработку сверхвысокочастотными волнами согласно одному из аспектов данного изобретения можно применять при экструзии изготавливаемых из вяжущих материалов конечных продуктов любых очертаний для ускорения процесса их изготовления; особенно в случаях, когда могут возникать проблемы, связанные с поддержанием формы на выходе из фильеры таких продуктов, как, например, панели, заготовки для различных секций, полученные волочением, трубчатые элементы.

Способность поддержания формы только что экструдированного продукта также является особенно ценной при получении трубчатых конечных продуктов на основе цемента, так как их применение в различных областях ограничено сохранением круглого очертания.

Следовательно, способ по данному изобретению является особенно приемлемым для получения путем экструзии труб, имеющих круглое очертание и малую толщину стенок, обычно с процентом пустоты в сечении выше 60%, предпочтительно выше 70%. Более высокая доля пустоты соответствует, при том же номинальном диаметре, большей легкости трубы, что для аналогичной композиции на основе волокнистого цемента, в свою очередь, соответствует более низкой стоимости на погонный метр продукта, как указано в Таблице 2 ниже.

Малая толщина, относящаяся к данному случаю, будет для такого же внутреннего диаметра (называемого «номинальным для труб из волокнистого цемента) ниже, чем толщина трубы, изготовленной из армированного или неармированного бетона традиционного типа или из керамического камня.

Это значение очень близко к значению для труб, изготовленных из асбоцемента, больше не используемых, которые, однако, в среднем имеют механические характеристики, все еще превышающие характеристики труб, изготовленных из волокнистого цемента без асбеста.

Способ по данному изобретению обычно позволяет получить конечный продукт, имеющий круглое сечение, такой как трубы, фитинги и комплектующие детали для систем, по которым жидкость движется самотеком, в соответствии с нормативной документацией UNI EN 588-1, и для сточных систем для строительства в соответствии с нормативной документацией UNI EN 12763.

Трубы, имеющие круглое сечение, полученные по способу в соответствии с данным изобретением, применяют в многочисленных областях, например, в системах стоков, таких как системы для размещения сточных вод, или в дренажных системах, а также для использования под давлением или в других типах транспортирования жидкостей или газов при рабочем давлении, равном атмосферному или немного выше (например, в дымовых трубах); или в качестве конструкционной опалубки, для изготовления круглых опор или других цилиндрических и полых элементов в строительной промышленности.

Конечные продукты, полученные посредством способа по данному изобретению, обычно основаны на вяжущем материале или волокнистом цементе; последний термин включает материалы на основе цемента, содержащие армирующие волокна природного или синтетического типа.

В способе по данному изобретению определение размеров сверхвысокочастотной системы, пригодной для достижения схватывания конечного продукта, а также перемещающей системы, обычно осуществляют в соответствии с рабочими требованиями.

Преимущественно применение в процессе туннельной СВЧ-печи позволяет осуществить контролируемое нагревание экструдированного продукта таким образом, чтобы сделать его достаточно жестким, совмещая это с процессом экструзии.

Только что экструдированный продукт обычно можно перемещать или за счет противодавления экструдера, или посредством какой-нибудь внешней протяжной или транспортной системы, как это делают, например, при экструзии труб, изготовленных из материала пластмасс. За протяжной системой следует система резки труб, которые в соответствии с одним из примеров реализации направляют в секцию окончательного отверждения.

Характеристики и преимущества примера реализации способа по данному изобретению станут очевиднее из последующего иллюстративного и неограничивающего описания, в котором делают ссылку на приложенные схематические чертежи, где:

Фиг.1 иллюстрирует пример реализации операции экструзии и обработки сверхвысокочастотными волнами конечного продукта, имеющего круглое сечение и изготовленного из вяжущего материала в соответствии с данным изобретением;

Фиг.2 представляет собой схематическое изображение способа сохранения формы конечного продукта, изготовленного из вяжущего материала, посредством сверхвысокочастотных волн по данному изобретению;

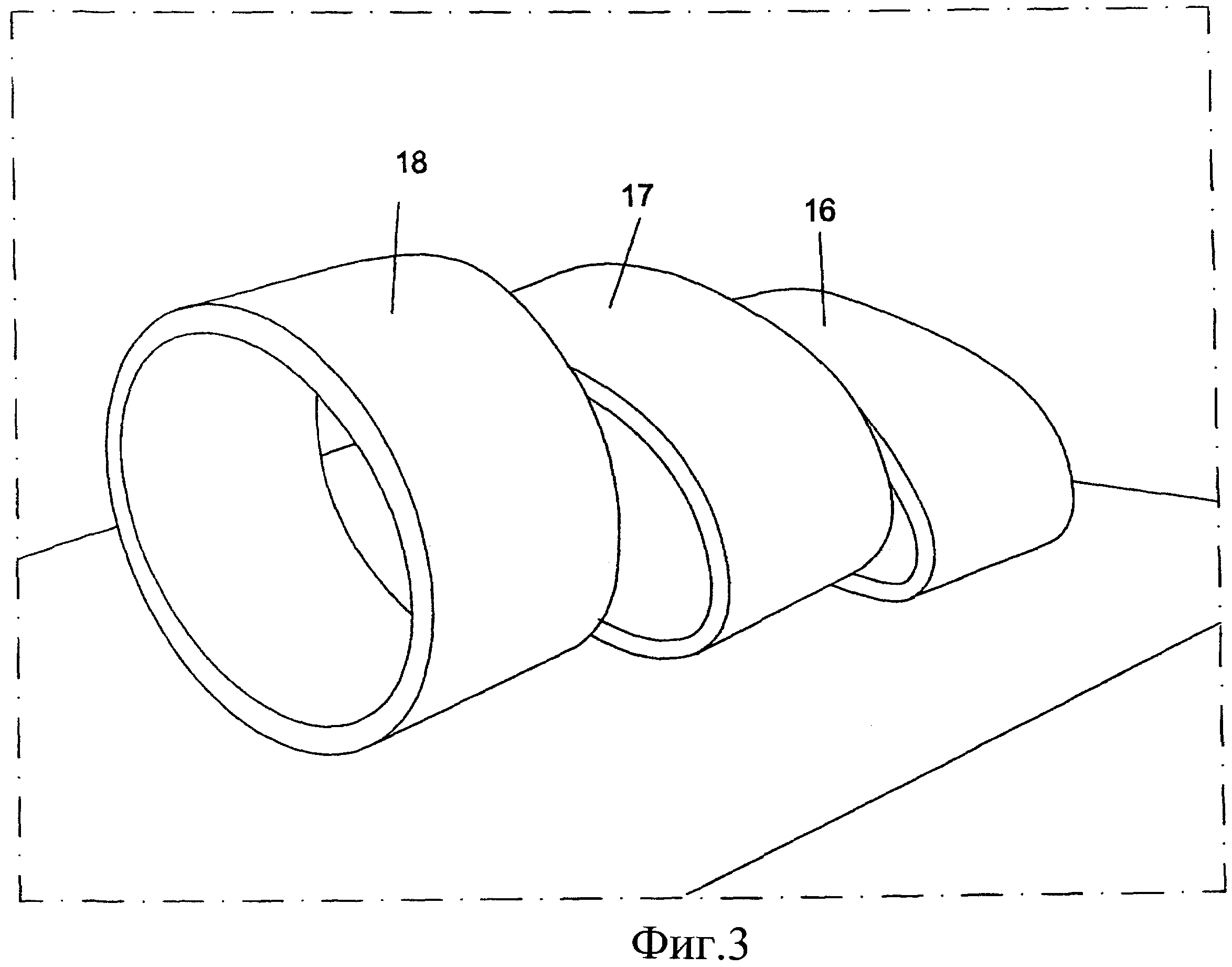

Фиг.3 иллюстрирует три секции трубы, отрезанные после обработки сверхвысокочастотными волнами при возрастающих значениях мощности.

Обратимся к Фиг. 1, она схематически иллюстрирует предварительные операции примера реализации способа по данному изобретению. В предварительной операции в смеситель 1 загружают:

- твердый компонент на основе цемента, который обычно включает один или более компонентов, выбранных из цемента, песка, инертных материалов, наполнителей минерального или пуццоланового происхождения, различных типов волокон, например полимерных, стеклянных, углеродных волокон и загущающих добавок, которые хранят в серии бункеров 2, предпочтительно работающих под действием силы тяжести.

- воду, которую хранят в бункере 3 для жидкостей;

- добавки, обычно пластификаторы, которые хранят в отдельном бункере 4.

Компоненты в твердой фазе дозируют, а затем смешивают в смесителе 1, обычно интенсивного типа, в течение времени, предпочтительно от 1 до 5 минут, в зависимости от характеристик смесителя и внешней температуры, до тех пор пока не получится однородная смесь. Затем добавляют жидкие компоненты, включая воду, и смешивание продолжают в течение времени, обычно в диапазоне от 1 до 5 минут, снова в зависимости от характеристик смесителя и внешней температуры.

В конце фазы смешивания смесь может находиться в различных полутвердых формах, изменяясь от влажного порошка до маленьких гранул, или в форме пасты. Полученную таким образом систему предпочтительно собирают в промежуточный сборный ящик перед тем, как направить ее, с помощью транспортирующего устройства, в установку для приготовления пасты или гомогенизирующий смеситель 5.

Согласно примеру реализации полужидкую систему, полученную в форме пасты, собирают в ящик и направляют на транспортере для питания экструдера 6. Экструдер предпочтительно представляет собой тип экструдера с двумя шнеками, расположенными последовательно, например, типа, производимого компанией Haendle. Этот экструдер с двойным шнеком снабжен, например, двумя шнеками, расположенными под прямым углом в отношении друг друга; из них второй шнек 6b, расположенный горизонтально, обычно имеющий диаметр 350 мм, пригоден для уплотнения материала также и при высоких давлениях. Упомянутый экструдер особенно пригоден для материалов с высокой вязкостью, которые производят значительное трение, таких как вяжущие материалы. Первый шнек, 6а, который расположен вертикально, используют для загрузки материала, а второй, горизонтальный 6b - собственно для операции протяжки в соответствии с волочильной доской; обычно может быть достигнуто максимальное внутреннее давление порядка 5 МПа (50 бар), предпочтительно около 4 МПа (40 бар); между этими двумя областями имеется камера для создания вакуума, чтобы получать максимальное уплотнение материала для хорошей обработки поверхности конечного продукта.

Операцию экструзии предпочтительно осуществляют в условиях контролируемой температуры, обычно при температуре ниже комнатной, посредством системы охлаждения, чтобы обеспечить высокую технологичность паст, замедляя, таким образом, кинетику гидратации цемента.

При этих условиях (диаметр второго шнека 350 мм) возможно, например, экструдировать трубы, имеющие внутренний диаметр, для труб, изготовленных из волокнистого цемента, называемый номинальным диаметром (НД), в соответствии с UNI EN 588-1 и UNI EN 12763, в диапазоне от 150 до 350 мм, с толщиной стенки в диапазоне от 10 до 22 мм и длиной от 1 до 5 метров.

Обычно труба 7, выходящая из фильеры экструдера, продолжает двигаться на форме или сердечнике 8, обычным образом закрепленном на внутреннем демпфере фильеры экструдера, проходя через туннельную СВЧ-печь 9.

Печь 9 подробно описана на Фиг.2.

Обратимся к Фиг.2, конечный продукт из вяжущего материала, выходящий из фильеры 10 конкретного экструдера 6 и имеющий форму трубы с круглым сечением, подвергают операции быстрого схватывания посредством облучения СВЧ-волнами.

Для этой цели только что экструдированный продукт 7 проходит на сердечник 8, и его облучают сверхвысокочастотными волнами, которые генерирует соответствующий источник, такой как, например, СВЧ-печь 9 в форме туннеля.

Приложенная к СВЧ-печи мощность, согласно одному из аспектов данного изобретения, составляет от 0,1 до 60 КВт (считая на частоту 2450 МГц). При изменении расчетной частоты до 915 МГц приложенная мощность уменьшается, поскольку чем больше проникающая способность сверхвысокочастотных волн, тем больше эффективность нагревания.

Сердечник 8, в частности, содержит внутреннюю металлическую сердцевину 11, которая гарантирует необходимую механическую жесткость, и внешнее покрытие 12, изготовленное из материала пластмассы, проницаемой для сверхвысокочастотных волн, обычно из полипропилена или политетрафторэтилена (Тефлона). Материал, формирующий покрытие 12, также должен быть способен облегчать скольжение трубы внутри печи 9 в ходе операции схватывания.

Сердечник 8 должен иметь внешний диаметр меньше, чем внутренний диаметр экструдированной трубы, чтобы избежать явлений трения в ходе фазы скольжения. В частности, внешний диаметр сердечника 8 имеет размеры, которые на 0,5-5% меньше, чем внутренний диаметр трубы, более предпочтительно менее чем на 1-2%.

Только что экструдированный конечный продукт 7 из вяжущего материала перемещается между различными операциями процесса благодаря взаимодействию между противодавлением экструдера и давлением, генерируемым специфической внешней протяжной системой 13.

Согласно преимущественному аспекту данного изобретения, только что экструдированный конечный продукт перемещают от системы 13 со скоростью в диапазоне от 0,5 до 5 метров в минуту, предпочтительно от 0,7 до 3 м/мин, а еще более предпочтительно 1 м/мин.

Протяжная система 13, как можно видеть на Фиг. 2, расположена далее по ходу процесса от СВЧ-печи и состоит из серии конвейерных лент 14 в количестве и с размерами, зависящими от диаметра только что экструдированных труб, расположенных в контакте с двух сторон с конечным продуктом из вяжущего материала.

Далее по ходу процесса от протяжной системы 13 только что экструдированный конечный продукт из вяжущего материала режут посредством соответствующей системы 15, получая трубы, имеющие длину в зависимости от конкретных технических требований к конечному продукту.

Когда достигнута желаемая длина, только что экструдированную трубу режут и направляют на цикл окончательного отверждения, например, путем обработки водой при комнатной температуре или нагретой, или на обработку в стационарных климатических камерах и/или в туннелях, расположенных по ходу процесса, с контролируемыми условиями по температуре (максимум 50°С) и влажности. Трубу далее направляют на конечную операцию хранения.

Последующие примеры приведены чисто с целью иллюстрации данного изобретения, и их не следует рассматривать как ограничивающие область защиты, как она указана в прилагаемой Формуле изобретения.

Пример 1

Труба, изготовленная из армированного волокнами вяжущего материала, с низкой толщиной стенки, была получена путем экструзии с последующей СВЧ-обработкой трубы в свежеполученном состоянии, так, чтобы ее можно было направить на последующую операцию отверждения.

Армированный волокнами вяжущий состав применяют для получения труб, имеющих номинальный диаметр НД 200 (внутренний диаметр 200 мм, толщина 11 мм).

Экструзию осуществляют с применением экструдера Haendle, модель Е56а/40, на конце которого была собрана фильера с кольцевым сечением. Трубу, изготовленную из вяжущего материала, экструдируют при скорости перемещения 1 м/мин; по выходе из фильеры она продолжает двигаться на коаксиальном трубчатом сердечнике, изготовленном из смешанного материала (внутренняя часть сердечника выполнена из металла (сталь), а внешняя сторона покрыта пластмассой, проницаемой для СВЧ-волн (полипропилен)), причем внешний диаметр сердечника на 2% меньше внутреннего диаметра цементной трубы. Этот сердечник зафиксирован клином на внутреннем демпфере фильеры. Учитывая плотность в свежем состоянии (около 2300 кг/м3) и скорость экструзии (1 м/мин), массовый расход продукта равен примерно 16 кг/мин.

Для того чтобы осуществить микроволновую обработку трубы с вышеприведенными размерами, была подведена общая мощность 36 КВт.

С этой целью на туннеле в соответствующем положении установлены подающие устройства типа «рог» (иначе можно установить подающие устройства типа излучающей щели), которые излучают энергию на кольцеобразное сечение, соответствующее сечению только что экструдированной трубы, таким образом оптимизируя энергию, необходимую для затвердевания. Магнетроны, применяемые для получения энергии со сверхвысокочастотными волнами, регулируют по температуре с помощью охлаждающей системы. Общая длина туннеля - где происходит обработка - составляет 750 мм. Система в целом сконструирована так, чтобы не происходило рассеяния СВЧ-волн вовне, из соображений безопасности операторов. В частности, в конце туннеля сделано пространство, которое поглощает и обеспечивает защиту от возможной утечки СВЧ-волн. Микроволновая обработка позволяет провести контролируемое по температуре и сечению нагревание массы благодаря ее воздействию на присутствующую свободную воду. Можно также осуществить циркуляцию горячего и влажного воздуха в туннеле, чтобы обеспечить более однородную обработку на поверхности.

В конце микроволнового туннеля также заканчивается внутренний сердечник, поддерживающий трубу, которая в этот момент уже затвердела.

Экструдированная труба перемещается как в результате противодавления экструдера, так и благодаря протяжной системе, которая установлена далее по ходу процесса от СВЧ-системы и которая действует со скоростью, синхронизированной со скоростью экструзии, чтобы не создавать в продукте разрывы, трещины или неровности поверхности; протяжная система может быть соответствующим образом сконструирована так, чтобы работать при разрежении, чтобы поддерживать круглую форму трубы, и ее также можно соответствующим образом регулировать по температуре.

После протяжной системы трубу подвергают резке и затем отправляют на последующую секцию отверждения, которое можно провести с помощью системы с горячим влажным воздухом, или посредством автоклава.

Следом за микроволновой обработкой адекватное схватывание материала было проверено посредством расчета поглощения энергии, равного примерно 1 КВт на 0,66 кг/мин продукта (что соответствует примерно 24 КВт, поглощенным при скорости экструзии, равной 1 м/мин). Было оценено, что массовая потеря воды равна 1 мас.%, без образования каких-либо дефектов (трещин или разломов).

Фиг.3 изображает, справа налево, три секции трубы, отрезанные непосредственно после микроволновой обработки с возрастающими мощностями обработки: №1 соответствует примерно 8 КВт поглощенной энергии, №2 соответствует примерно 16 КВт поглощенной энергии, №3 соответствует 24 КВт поглощенной энергии.

Пример 2

Испытания были проведены в основном при тех же условиях, что и Пример 1, но со скоростью в ходе испытания, равной 2 м/мин. Применяли два микроволновых туннельных модуля с общей длиной 1500 мм на общую установленную мощность 72 КВт.

В этом случае было показано, что абсолютная поглощенная мощность, необходимая для получения адекватного схватывания конечного продукта, составляет примерно 48 КВт.

Пример 3

Еще одно испытание было проведено на только что экструдированных дымовых трубах, имеющих квадратное сечение (наружная сторона 20 мм и толщина 10 мм). В частности, для схватывания применяли микроволновую печь, снабженную системой подачи горячего воздуха. В частности, энергия была распределена следующим образом: 20% энергии, генерируемой сверхвысокочастотными волнами, и 80% энергии, генерируемой горячим воздухом. Таким образом, были получены эквивалентные результаты с точки зрения схватывания конечного продукта при значительном снижении установленной электрической мощности, необходимой для сверхвысокочастотных волн. При использовании, как в Примере 1, скорости экструзии 1 м/мин было подсчитано, что микроволновая печь потребляет 5 КВт, а горячий воздух - примерно 20 КВт.

Реферат

Изобретение относится к области строительства, а именно к способам формования строительных изделий. Изобретение позволит обеспечить изготовление экструдированных изделий без механических дефектов, таких как разломы и трещины. Способ получения и сохранения формы только что экструдированного конечного продукта, изготовленного из вяжущего материала, включающий операцию быстрого отверждения экструдированного конечного продукта, изготовленного из вяжущего материала. Операция быстрого отверждения включает облучение только что экструдированного конечного продукта сверхвысокочастотными волнами для быстрого сватывания продукта, чтобы сохранить его форму, с последующей фазой окончательного отверждения материала только что экструдированного конечного продукта. Облучение сверхвысокочастотными волнами происходит при прохождении только что экструдированного конечного продукта по микроволновой печи с мощностью в диапазоне от 0,1 до 60 КВт. 3 н. и 13 з.п. ф-лы, 3 ил., 2 табл.

Формула

- смешивания смеси на основе цемента с водой с образованием влажного порошка на основе цемента;

- гомогенизации указанного влажного порошка в установке для получения пасты с образованием пасты на основе цемента, пригодной для экструзии;

- экструзии указанной пасты на основе цемента в экструдере для обеспечения конечного продукта на основе цемента и затем осуществление способа сохранения формы только что экструдированного продукта (7) по п.1, при котором после облучения сверхвысокочастотными волнами экструдированный конечный продукт (7) режут перед направлением на окончательное отверждение.

Документы, цитированные в отчёте о поиске

Способ и устройство для изготовления формованных изделий из полимерного бетона

Комментарии