Способ и устройство для изготовления формованных изделий из полимерного бетона - RU2146613C1

Код документа: RU2146613C1

Чертежи

Описание

Изобретение относится к способу и устройству для изготовления труб или трубоподобных изделий из полимерного бетона. Изобретение относится далее к раструбной трубе из полимерного бетона.

Для изготовления труб из полимерного бетона на практике (проспект "Oko-Filter" фирмы Лаузитцер Браунколе АГ) применяются формовочные устройства, содержащие формовочный стержень и формовочную оболочку, которые совместно образуют формовочную камеру. Формовочная камера, ориентированного своей главной осью вертикально формовочного устройства, заполняется посредством механизма загрузки минеральной литейной массой и затем все вместе подвергаются вибрации. Некоторое время после окончания процесса вибрации минеральная литейная масса, имеющая температуру окружающей среды, начинает затвердевать, и после окончания процесса затвердевания формованное изделие извлекается из формовочного устройства. Так как во время затвердевания труба дает усадку и во время медленного процесса затвердевания труба не может быть извлечена из опалубки до появления значительной усадки, на формовочный стержень необходимо надевать гильзообразный компенсатор, который затем охватывает готовую трубу в виде втулки.

В способе согласно одного довольно старого предложения (P 4339118.4) формованное изделие получают поэтапно вдоль его средней оси за счет заполнения последовательных продольных отрезков формовочной камеры формовочного устройства минеральной литейной массой и вибрацией минеральной литейной массы в области заполнения с поэтапным затвердеванием со сдвигом фазы в том же направлении. Формовочное устройство имеет при этом формовочную оболочку из расположенных друг над другом переставляемых сегментов, сегментные части которых могут размыкаться из кольцевого замкнутого рабочего положения в нерабочее положение и затем переставляться. При этом формовочный стержень разделен на аксиально ограниченные отрезки, образующие зоны различной обработки, причем формовочная оболочка и формовочный стержень при изготовлении формованного изделия перемещаются относительно друг друга в осевом направлении.

Целью изобретения является создание способа и устройства для изготовления формованных изделий, в особенности раструбных труб, из полимерного бетона, которые позволяют с малыми производственными и конструктивными затратами быстро изготовлять трубообразные формованные изделия из полимерного бетона.

Способ согласно изобретению решает поставленную задачу с помощью признаков пункта 1 формулы изобретения, а устройство - признаками пункта 13 формулы изобретения. Дальнейшие варианты выполнения способа содержатся в пунктах 2-12 и устройства - в пунктах 14-50 формулы изобретения.

Изобретение позволяет изготовлять трубы и трубообразные формованные изделия с непрерывным или почти непрерывным образованием формованного изделия в формовочной камере, по меньшей мере главная часть которого остается неподвижной, которое проходится колонной из минеральной литейной массы и при этом формуется, уплотняется и затвердевает. Конструктивные затраты на формовочное устройство при этом незначительны, так что обеспечиваются благоприятный рабочий процесс и возможности простого переоснащения для изготовления формованных изделий различных размеров.

Известно устройство для изготовления глиняных труб, формовочное устройство которого имеет вертикальную продольную среднюю ось, формовочный стержень и формовочную оболочку с формовочной камерой между ними. Формовочный стержень и формовочная оболочка ограничивают раструбную часть глиняной трубы, при этом формовочный стержень одновременно образует запирающую часть, закрывающую формовочную камеру снизу. Для образования раструбной части глиняной трубы формовочная камера заполняется глиняной массой с помощью поршневого пресса, после чего формовочный стержень с помощью стола опускается вниз в осевом направлении и при этом за счет выдавливания глиняной массы через кольцевой зазор образуется цилиндрическая часть глиняной трубы. Аналогичное устройство для изготовления керамических трубчатых изделий известно из FR-A-635 706, в котором после профильного прессования цилиндрической части следует отделение посредством струнного резака. В известном из US-A-2 789 334 устройстве профильного прессования для изготовления глиняных труб предусмотрен в области стержневой части насадки вращающийся вокруг оси экструзии обрезной нож, который из исходного положения внутри экструдируемой глиняной трубы может перемещаться в радиальном направлении в рабочее положение и вращательным движением отделяет глиняную трубу. Изготовленные в указанных устройствах глиняные трубы пропускаются после формирования через сушку и печь обжига для отвердевания.

Дальнейшие преимущества и подробности изобретения вытекают из последующего описания и чертежей, на которых схематично показаны два примера

исполнения формовочного устройства согласно изобретению:

фиг. 1 - вид сбоку первого варианта выполнения формовочного устройства согласно изобретению, частично в разрезе, в исходном положении

перед началом процесса изготовления;

фиг. 2 - вид сбоку, наполовину в разрезе, аналогично фиг. 1 для представления деталей в начальной фазе изготовления формованного изделия;

фиг. 3

- вид сбоку аналогично фиг. 1 для представления деталей после окончания изготовления формованного изделия;

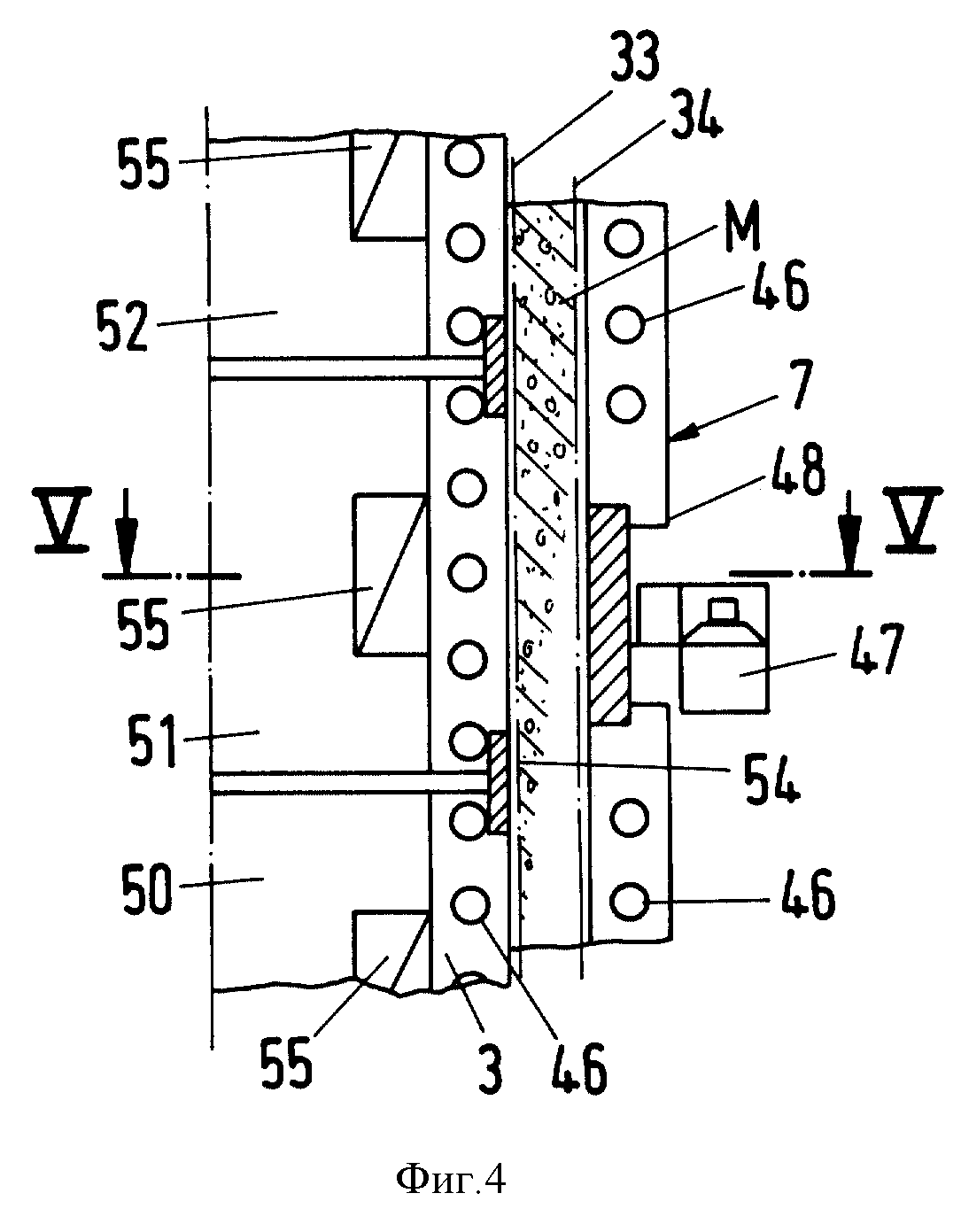

фиг. 4 - частичный продольный разрез продольного отрезка верхней части формовочной

оболочки;

фиг. 5 - разрез по линии V-V фиг. 4;

фиг. 6 - частичный продольный разрез аналогично фиг. 4 нижней части формовочного пространства;

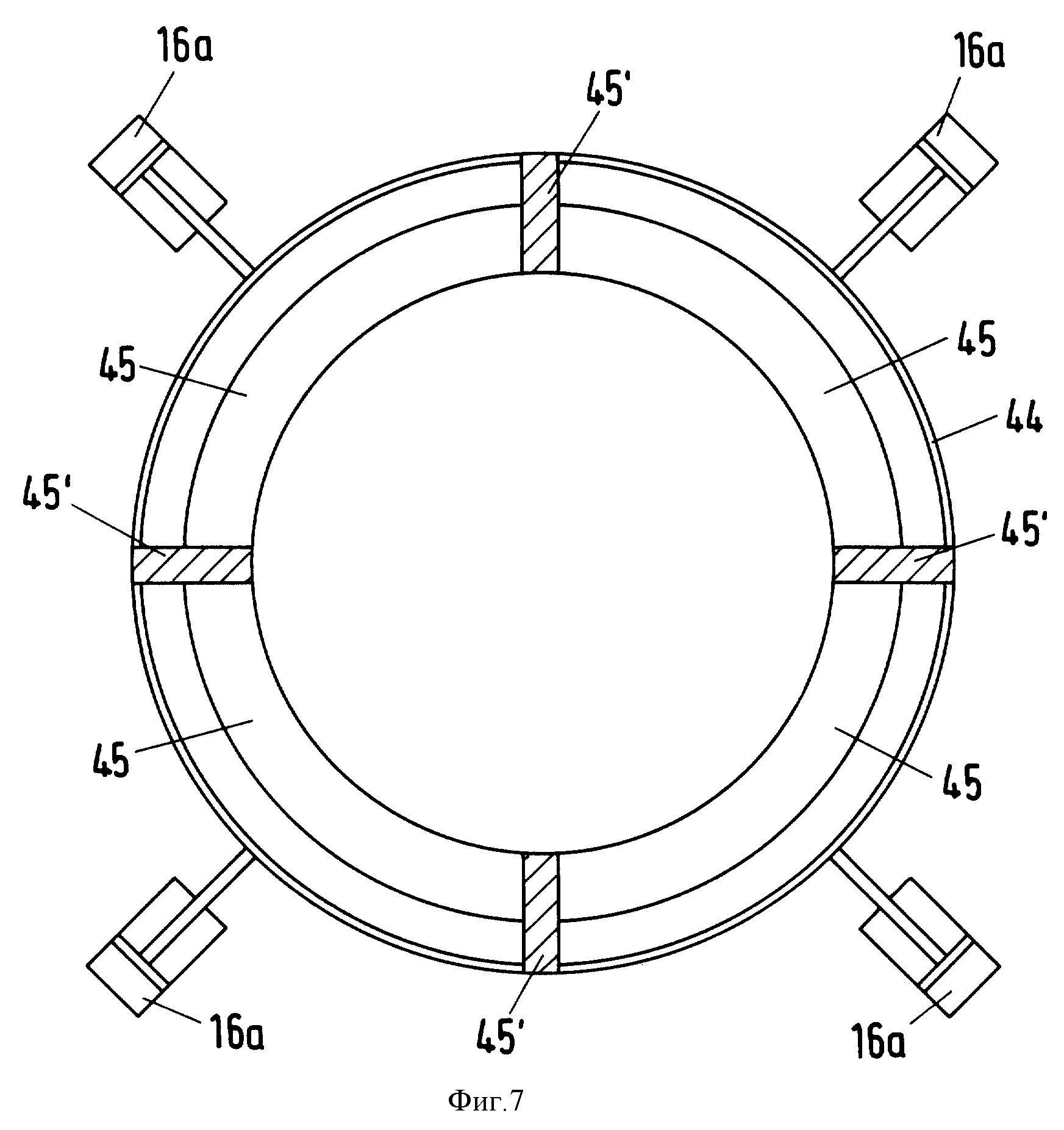

фиг. 7 - схематический вид

сверху на запирающую часть с формовочными сегментами в качестве внутренней формовочной части раструба;

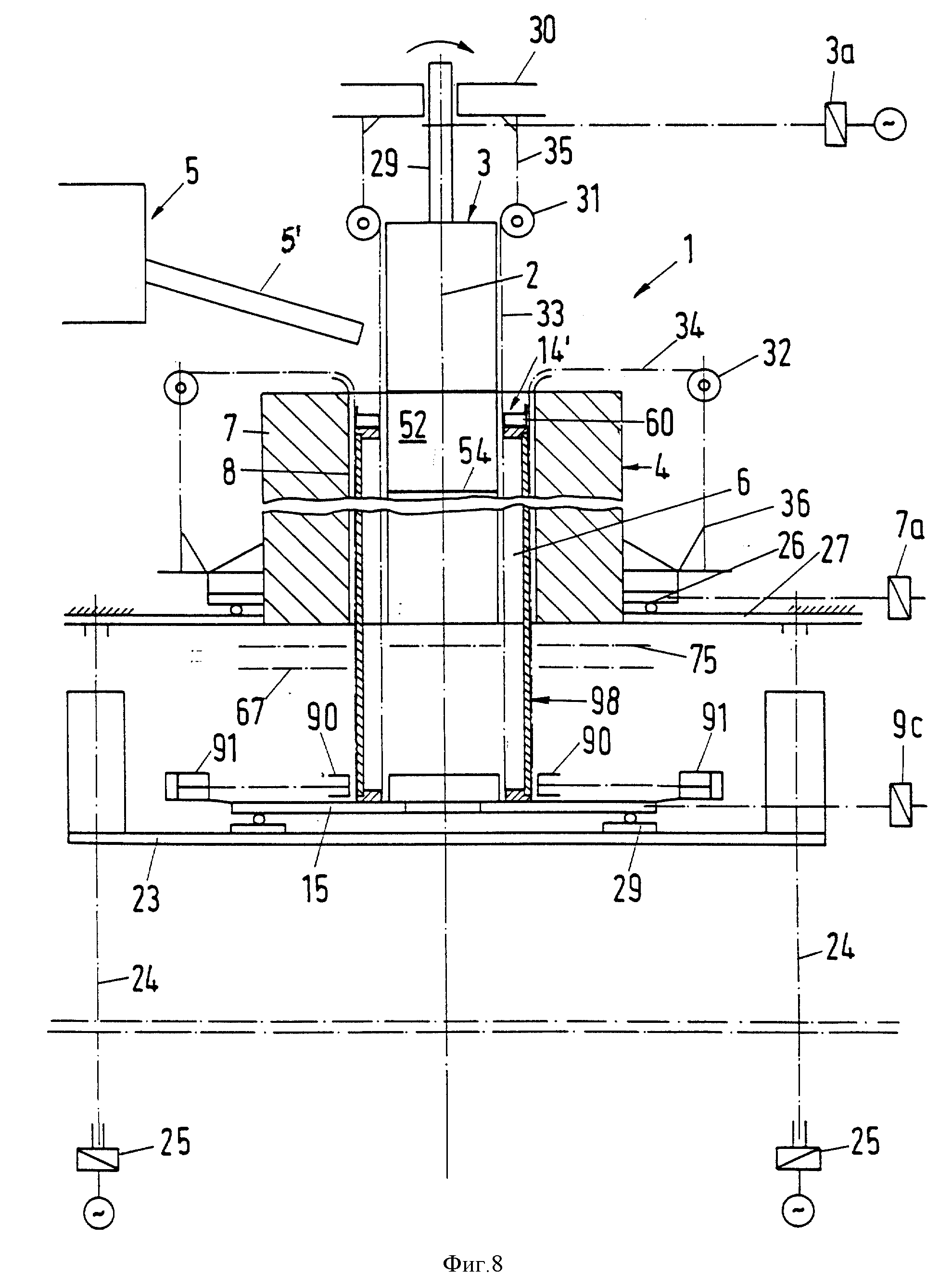

фиг. 8 - изображение другого варианта исполнения формовочного устройства согласно

изобретению;

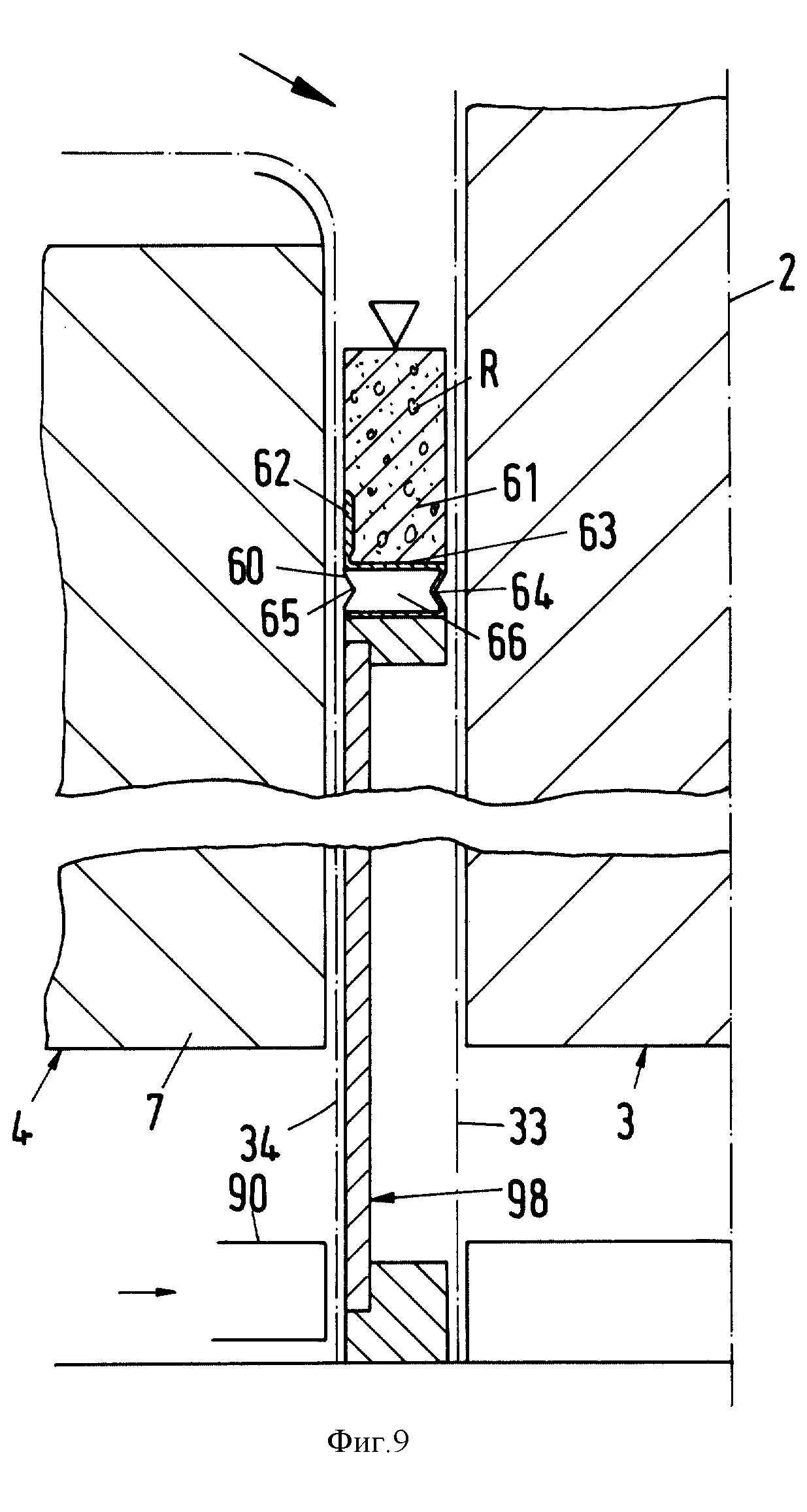

фиг. 9 - увеличенный разрез по фиг. 8 с запирающей частью в исходном положении вначале процесса изготовления;

фиг. 10 - изображение аналогично фиг. 8 для представления

формовочного устройства в более поздней рабочей фазе;

фиг. 11 - увеличенный разрез формовочного устройства по фиг. 8 для представления положений находящегося в процессе образования

формованного изделия при разрезании пленочных занавес, при введении промежуточных опорных элементов и после приема ими на себя функции поддержки;

фиг. 12 - изображение аналогично фиг. 11 для

представления положений находящегося в процессе образования формованного изделия в последующих фазах продолжающегося процесса изготовления;

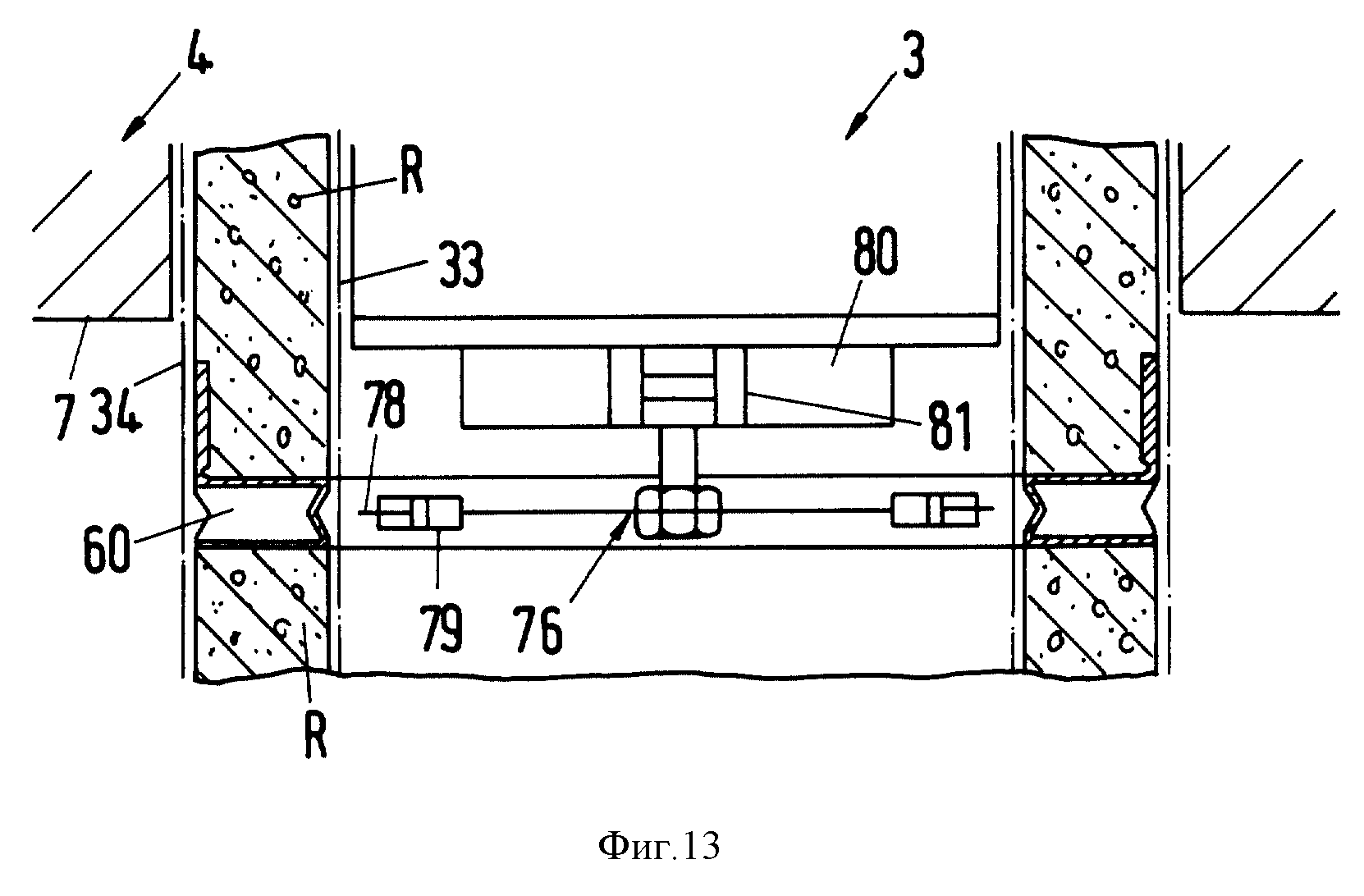

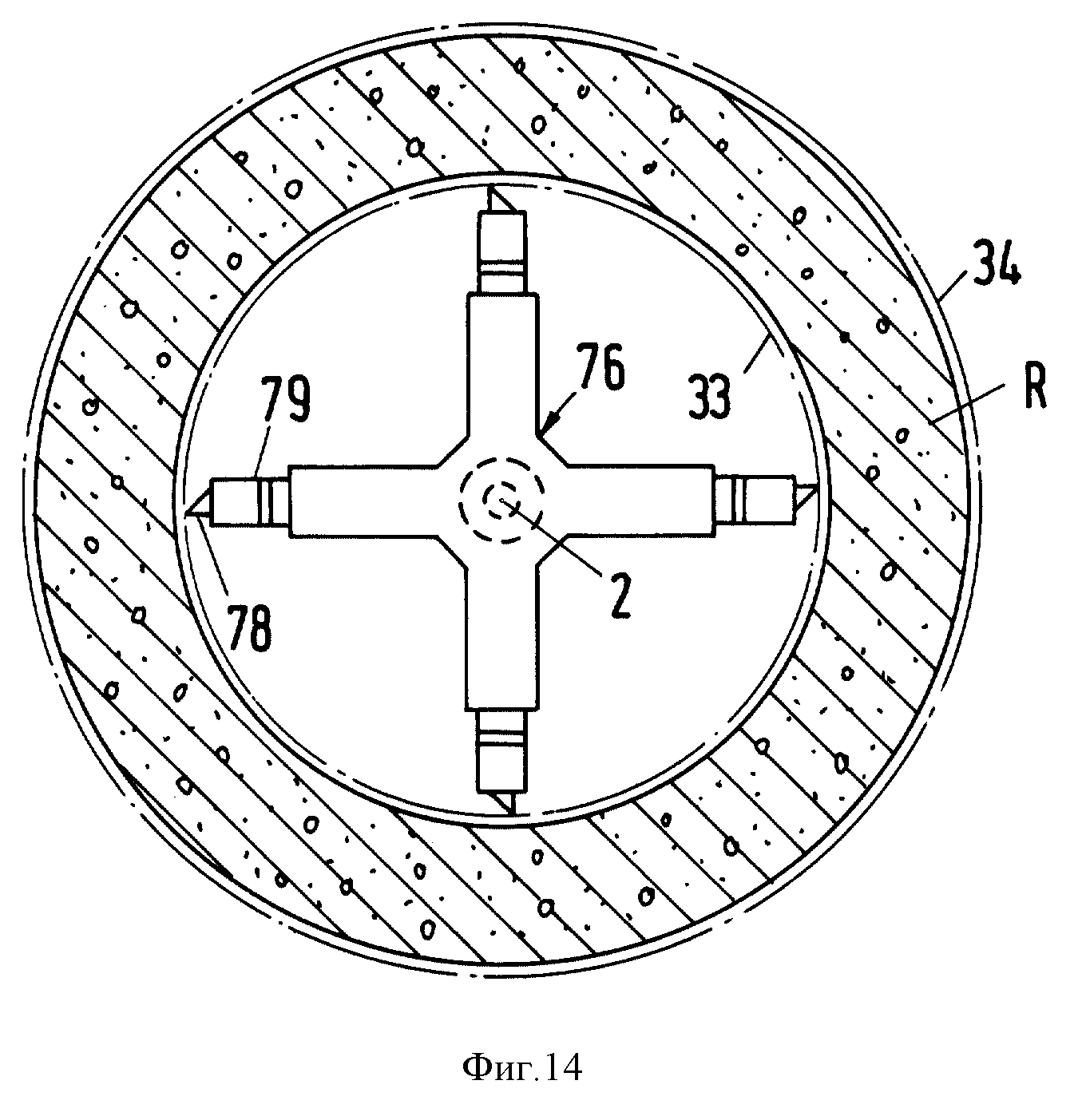

фиг. 13 и 14 - увеличенные изображения в разрезе

формовочного устройства по фиг. 8 для более подробного представления внутреннего инструмента устройства для разрезания пленки в двух ортогональных проекциях;

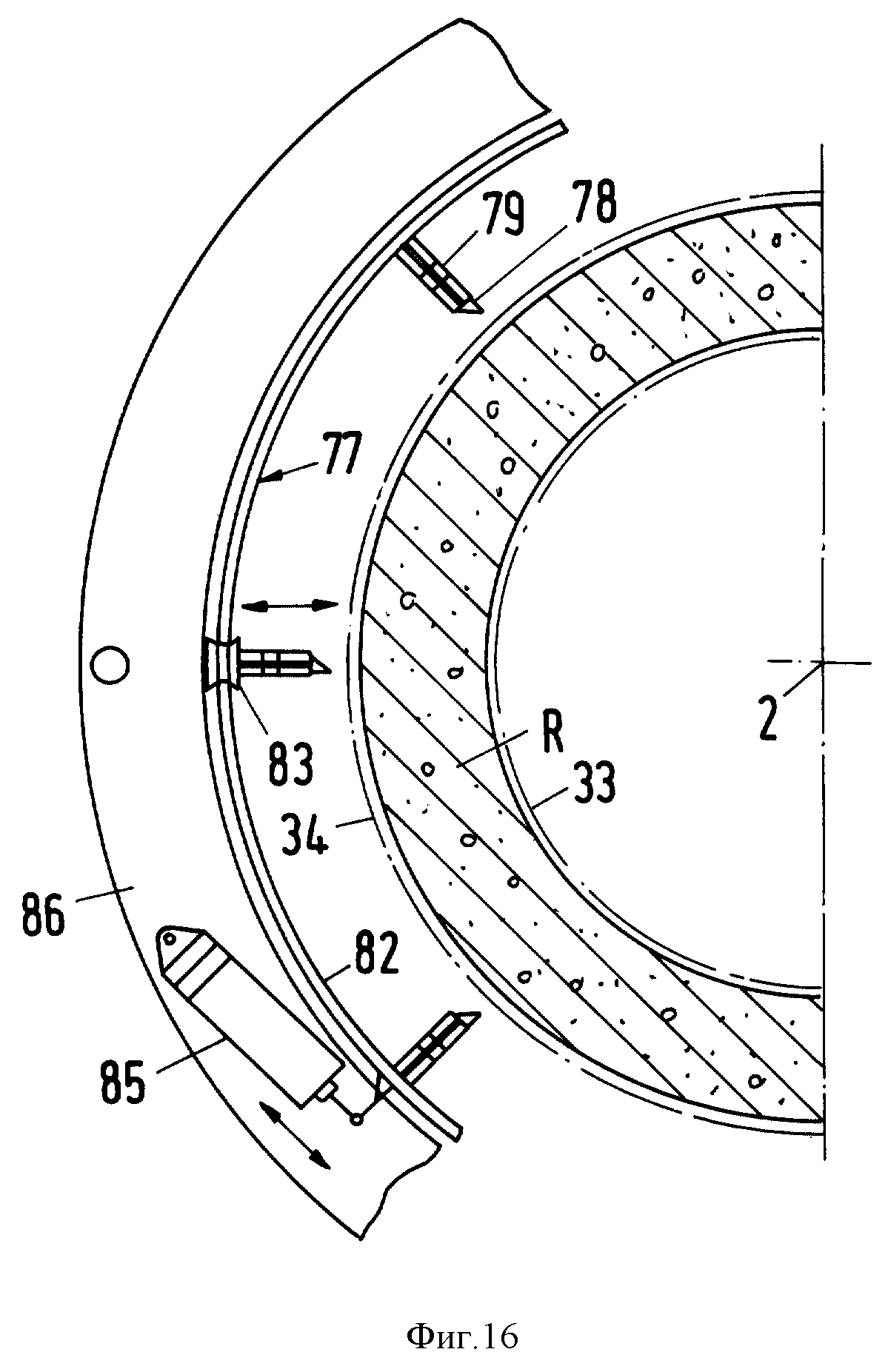

фиг. 15 и 16 - изображения

аналогично фиг. 13 и 14 для представления внешнего инструмента устройства разрезания пленки и его крепление, а также крепление промежуточных опорных элементов;

фиг. 17 - разрез по линии XVII

- XVII изображения по фиг. 15;

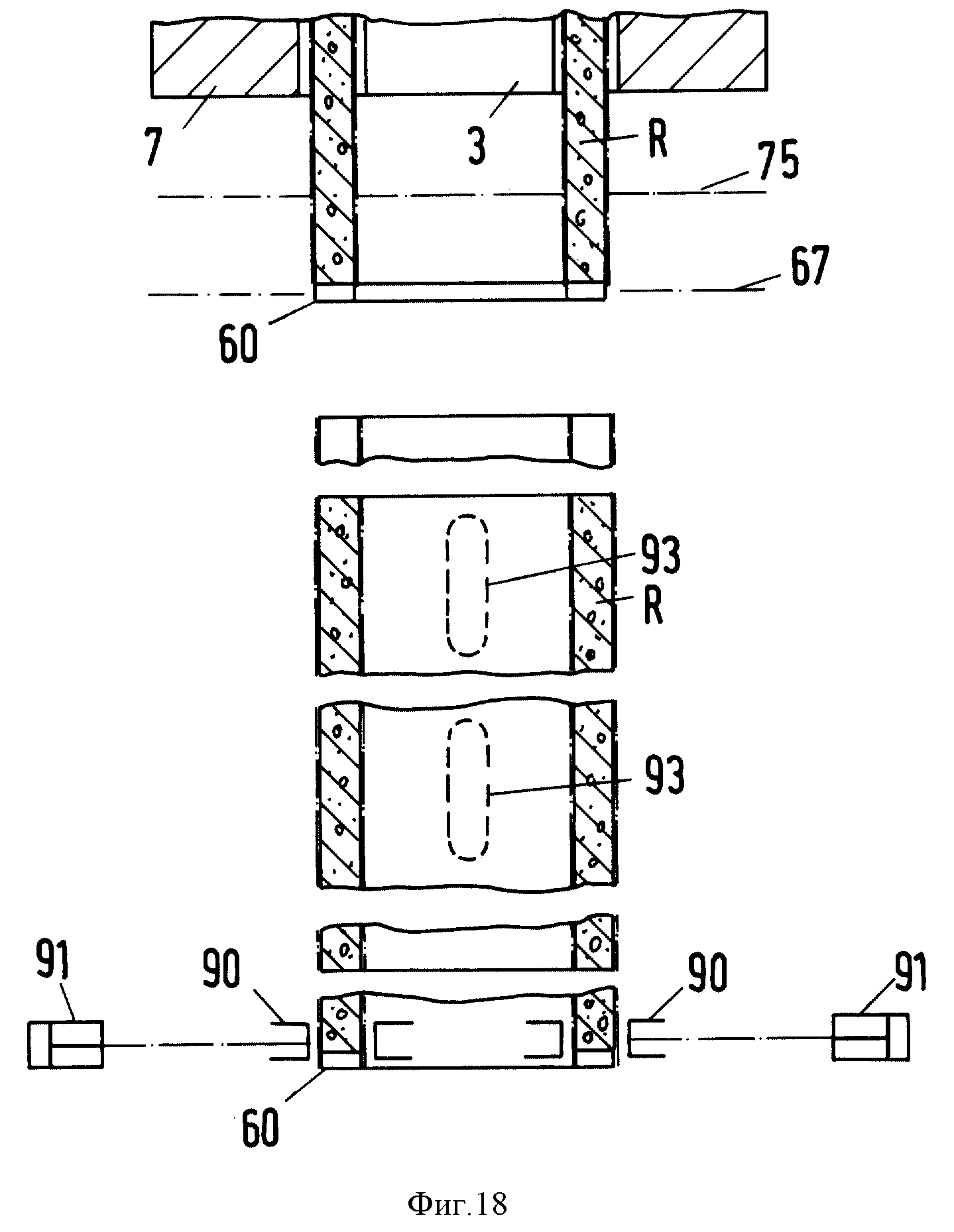

фиг. 18 - изображение аналогично фиг. 12 для представления положения изготовленного формованного изделия непосредственно перед извлечением из формовочного

устройства;

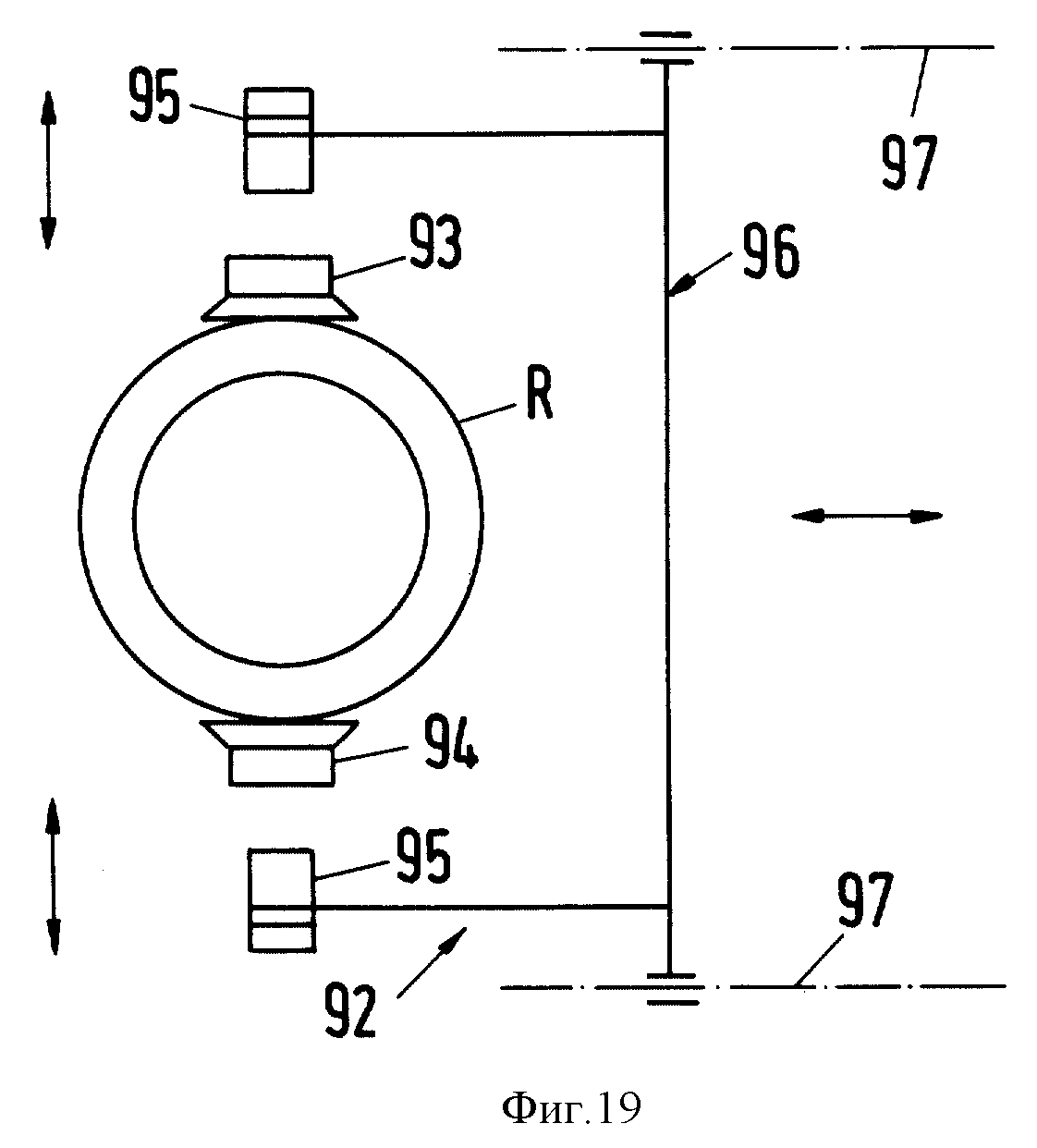

фиг. 19 - схематичный вид сверху на устройство съема изготовленных формованных изделий.

фиг. 20-22 - частичное изображение в поперечном сечении муфельных труб, состоящих из двух частей.

На фиг. 1-7 показано устройство для изготовления раструбных труб М, содержащее формовочное устройство 1 с вертикально расположенной продольной средней осью 2, которое имеет формовочный стержень 3 и формовочную оболочку 4, а также механизм загрузки 5 для подачи минеральной литейной массы в образованную между формовочным стержнем 3 и формовочной оболочкой 4 формовочную камеру 6.

Формовочная оболочка 4 содержит неподвижную в вертикальном направлении часть 7, внутренняя стенка 8 которой ограничивает снаружи формовочную камеру 6 и имеет предпочтительно цилиндрическую форму. Часть 7 для проведения работ по техническому обслуживанию может разделяться или разбираться, однако при работе устройства образует единый блок. Осевая длина части 7 соответствует лишь части изготовляемой трубы и может составлять, например 120 см.

Часть 7 в изображенном примере выполнения образует верхнюю часть формовочной оболочки 4, которая в плоскости, перпендикулярной продольной средней оси 2, разделена на две части 7, 9, при этом нижняя часть 9 ограничивает формовочную камеру 6 в области раструба изготовляемой раструбной трубы М и в аксиальном направлении имеет длину, которая может в основном соответствовать осевой длине раструбной части.

Нижняя часть 9 в проходящей через продольную ось плоскости разделена на две половины 10, 11, которые с помощью приводов 10a, 11a перемещаются вдоль схематически обозначенных направляющих 12, 13 противоположно в горизонтальном направлении из закрытого рабочего положения (фиг. 2 и 3) в открытое положение распалубки (фиг. 1).

Для закрывания снизу формовочной камеры 6 предусмотрена запирающая часть 14, которая может опускаться из верхнего исходного положения (фиг. 1 и 2) в нижнее конечное положение на отрезок длины, соответствующий в основном заданной длине изготовляемого формованного изделия, в данном случае раструбной трубы М. Запирающая часть 14 состоит из кольцеобразной опорной плиты 15 и внутренней формовочной части 16 раструба, опирающейся на несущую плиту 15.

Нижняя часть 9 формовочной оболочки 4 опирается на несущую плиту 15 закрывающей части 14 и перемещается из своего верхнего исходного положения в нижнее конечное положение, как показано на фиг. 3. В нижнем конечном положении запирающей части 14 половины 10, 11 нижней части 9 формовочной оболочки 4 переведены в положение распалубки, как обозначено стрелками 17, 18, и в этом положении распалубки вместе с запирающей частью 14 переводятся в промежуточное положение (фиг. 1) на высоту их рабочего положения непосредственно под верхней частью 7, как обозначено стрелками 19, 20. Из промежуточного положения половины 10, 11 перемещаются горизонтально навстречу друг другу во внутреннее рабочее положение (фиг. 2, стрелки 21, 22). Для этого запирающая часть 14 опирается на подъемный стол 23, который перемещается по вертикальным направляющим 24, выполненным в виде ходовых винтов и приводимыми в движение с помощью приводов 25.

Предпочтительно исполнение, при котором ограничивающие формовочную камеру 6, части 3, 4, 14 формовочного устройства 1 могут попеременно поворачиваться вокруг продольной средней оси 2, при этом угол поворота может составлять, например, 300o. Лоток 5' механизма загрузки 5 располагается при этом неподвижно над формовочной камерой 6, открытой сверху. Это обеспечивает равномерное заполнение формовочной камеры 6 минеральной литейной массой.

Вместо этого возможно также, что механизм 5 загрузки или лоток 5', если он выполнен, например, в виде рукава, перемещается по круговой траектории, так что выход лотка 5' описывает над формовочной камерой 6 вокруг продольной средней оси 2 попеременно угол, равный примерно 300o.

Для обеспечения поворота вокруг продольной средней оси 2 верхняя часть формовочной оболочки 4 опирается через опорное приспособление 26 на неподвижный кольцеобразный опорный стол 27, и запирающая часть 14 формовочной оболочки своей опорной плитой 15 через опорное приспособление 28 опирается на подъемный стол 23, так что части 7, 9, 14 соотв. могут в принципе независимо поворачиваться вокруг продольной средней оси 2. Схематически показанные приводные устройства 3a, 7a, 9a обеспечивают, однако, попеременный синхронный поворот частей 3, 7, 9 и 14.

Для обеспечения поворота формовочного стержня 3 он центрально закреплен на центральном управляющем элементе 29, опирающемся в своей верхней части на опорное приспособление 30.

Рядом с формовочным стержнем 3 и верхней частью 7 формовочной оболочки 4 находятся группы накопительных роликов 31, 32 с пленочным полотном, которые образуют из пленки занавесы 33, 34, которые покрывают изнутри и снаружи формовочную камеру 6. Относящийся к формовочному стрежню 3 накопительный ролик 31 закреплен на кронштейне 35, опирающемся на центральный направляющий элемент 29 формовочного стержня 3 так, что он соответственно попеременно поворачивается вместе с центральным направляющим элементом 29 и формовочным стержнем 3. Относящийся к верхней части 7 формовочной оболочки 4 накопительный ролик 32 закреплен на кронштейне 36, опирающемся на верхнюю часть 7, и поэтому попеременно поворачивается вместе с верхней частью 7 формовочной оболочки 4.

Сходящие с накопительных роликов пленочные полотна, предпочтительно из сложных полиэфиров, имеют, например, ширину 10 см и образуют занавесы 33 и 34 из пленки с перехлестом в 10 мм. Они могут после образования перехлеста и до входа в формовочную камеру 6 соединяться по кромкам за счет, например, склеивания или сварки. Вместо этого возможно также образование занавесов только из двух пленочных полотен, или применение рукавообразной пленки, извлекаемой из контейнера, где она уложена гармошкой.

Вместо внутреннего и внешнего покрытия формовочной камеры 6 пленкой или дополнительно к ней может применяться смазывающее средство, подаваемое, например, из отверстий у верхней кромки внутренней поверхности верхней части 7 и из отверстий в формовочном стержне 3 вблизи верхнего края формовочной камеры 6, и образующее на ограничивающих формовочную камеру 6 осевых поверхностях пленку, так что минеральная литейная масса или пленка проходят по ограничивающим поверхностям без непосредственного контакта. Смазывающее средство может быть таким, что после окончательного затвердевания минеральной литейной массы оно становится устойчивой составной частью внешней поверхности или выполняет чисто смазывающие функции, когда применяется совместно с пленкой.

Для фиксирования пленочных занавесов 33 и 34 во время и в промежутках между рабочими ходами предусмотрены кольцеобразные вакуумные захваты 37, 38, 39 и 40, расположенные соответственно в области нижней кромки внутренней стенки 8 верхней части 7, верхней кромки внутренней стенки нижней части 9, нижней кромки внешней стенки формовочного стержня 3 и на обращенной к формовочному стержню 3 задней стенке внутренней формовочной части 16 раструба закрывающей части 14. Вакуумные захваты 37, 38, 39, 40 образуются подключаемыми к источнику разряжения камерами 41, которые через отсасывающие отверстия 42 соединены с формовочной камерой 6.

Для разрезания пленочных занавесов 33, 34 предусмотрено разрезающее устройство 43 (фиг. 3), расположенное в плоскости, проходящей поперечно продольной оси 2 на заданном расстоянии под нижней стороной верхней части 7 формовочной оболочки 4 и над верхним концом готового формованного изделия М, которое в качестве режущего инструмента может иметь, например, нагреваемую струну.

Внутренняя формовочная часть 16 раструба закрывающей части 14 на обращенных к формовочной камере 6 поверхностях может иметь покрытие 44, сжимаемое под действием давления усадки таким образом, что раструб раструбной трубы М имеет возможность усадки в присутствии части 16. Дополнительно к этому или вместо этого кольцеобразная часть 16 может быть образована несколькими сегментами 45, расположенными на опорной плите 15, которые под действием давления усадки могут смещаться радиально внутрь, преодолевая усилие пружин. На опорной плите 15 предусмотрены предпочтительно приводы 16a, с помощью которых сегменты 45 формовочной части 16 могут перемещаться между их рабочим положением и смещенным внутрь положением распалубки, в котором они не соприкасаются с раструбом раструбной трубы М, даже если он претерпел усадку. Для того, чтобы в рабочем положении иметь в основном непрерывную ограничивающую поверхность и в то же время иметь возможность перемещения из рабочего положения в положение распалубки, между сегментами 45, которых предпочтительно четыре, могут предусматриваться относительно широкие зазоры, в которых находятся эластично сжимаемые уплотнения 45'.

Формовочная оболочка 4 по всей высоте формовочной камеры 6 может подогреваться, для чего в стенках его верхней и нижней частей 7, 9 предусмотрены нагревательные элементы, которые могут нагреваться, например, электрически. Нагревание может производиться также жидким или газообразным носителем тепла, проходящим через нагревательные каналы 46 в верхней и нижней частях 7, 9 формовочной оболочки 4. Соответствующие нагревательные средства предусмотрены также в формовочном стержне 3, при этом зона подогрева может распространяться как и в формовочной оболочке 4 практически на всю высоту всей формовочной камеры 6. Вместо этого в формовочном стержне 3 может быть предусмотрена зона нагрева, которая в рабочем положении формовочного стержня начинается на некотором удалении вниз от верхнего конца формовочной камеры 6 и доходит до нижнего конца формовочной камеры 6.

Формовочная оболочка 4 и/или формовочный стержень 3 могут иметь зону нагрева 48, которая в качестве источников тепла содержит микроволновые генераторы 47. Микроволновая зона нагрева 48 располагается предпочтительно в области верхней части 7 формовочной оболочки 4 и предусмотрена для дополнительного подогрева вместе с описанными выше средствами нагрева, хотя принципиально вполне возможно, что весь подогрев производится посредством электромагнитных микроволн.

Формовочный стержень 3 имеет вибрационную зону, которая в начале процесса изготовления сперва уплотняет минеральную литейную массу в нижней части формовочной камеры 6 и затем по мере наполнения формовочной камеры 6 литейной массой уплотняет ее в более верхних областях и наконец в той области, которая граничит с верхним концом формовочной камеры 6. Это достигается за счет того, что в формовочном стержне 3 создается ограниченная по оси зона вибрации, которая в начале процесса изготовления находится на высоте нижней части формовочной камеры 6 и затем по мере вытягивания формовочного стержня 3 перемещается в верхнее конечное положение, граничащее с верхним концом формовочной камеры 6, в котором она остается неподвижно до окончания процесса изготовления.

Вместо этого, однако, зона вибрации может проходить по всей высоте формовочной камеры 6 и образовываться ограниченными по оси расположенными одна над другой частичными зонами вибрации 50, 51, 52, имеющими независимо включаемые и выключаемые источники колебаний 55. Изображенный на чертеже формовочный стержень 3 имеет три частичные вибрационные зоны 50, 51, 52, разделенные зазорами 54 друг от друга и от расположенных выше и ниже частей формовочного стержня 3. В соответствии с этим можно за счет включения источника колебаний задействовать сперва вибрационную зону 50, затем зону 51 и наконец зону 52, распространяя активную область вибрационных зон ступенчато снизу вверх на полную высоту формовочной камеры 6. Если при выключении источника колебаний в частичной вибрационной зоне 50 включается источник колебаний в зоне 51 и при выключении источника колебаний в зоне 51 включается источник колебаний в зоне 52, то активная область зоны вибрации может перемещаться по оси снизу вверх.

Для изготовления пленочного покрытия в форме раструбной трубы М, исходя из положения деталей на фиг. 1, сперва перемещаются половины 10, 11 нижней части 9 формовочной оболочки 4 за счет движения в направлении стрелок 21, 22 в их рабочее положение, в котором вакуумный захват 38 находится против нижнего конца пленочного занавеса 34 и при подключении разряжения фиксирует его. После этого формовочный стержень 3 опускается в положение, в котором его вакуумный захват 39 находится на одной линии с вакуумным захватом 40 закрывающей части 14. В этом положении деталей вакуумный захват 39 отключается, а вакуумный захват 40 активируется, так что пленочный занавес 33 освобождается из фиксации на нижнем конце формовочного стержня 3 и переходит в фиксацию на закрывающей части 14.

После этой подготовки формовочного устройства к процессу изготовления его части находятся в положении по фиг. 2, в котором формовочное устройство 1 начинает попеременное вращение вокруг продольной оси 2. С началом этого вращения включается загрузочный механизм 5 и минеральная литейная масса через лоток 26 наполняет формовочную камеру 6. К этому моменту зоны нагрева формовочной оболочки 4 и формовочного стержня 3 уже включены, так что стенки формовочной камеры 6 имеют заданную рабочую температуру, например, порядка 70-100oC.

С началом заполнения формовочной камеры 6 включается нижняя вибрационная зона 50 формовочного стержня 3, а вибрационные зоны 51 и 52 включаются по мере достижения уровня наполнения их нижней границы. При включении вибрационной зоны 51 может быть отключена вибрационная зона 50, а при включении вибрационной зоны 52 отключается также вибрационная зона 51, так что вибрация происходит только в области вибрационной зоны 52.

При достижении верхнего заданного уровня заполнения формовочной камеры подача минеральной литейной массы прерывается, пока вследствие нагревания минеральной литейной массы не начнется процесс ее затвердевания в области нижней части 9, соответственно в нижней области верхней части 7, что приводит к первичному упрочнению минеральной литейной массы, и что позволяет начать опускание запирающей части 14 вместе с нижней частью 9 вдоль направляющих 24. С началом процесса опускания начинается обусловленное силой тяжести, при необходимости подкрепленное тяговым усилием за пленочные занавесы 33, 34, перемещение вниз всей колонны материала в формовочной камере 6, при этом с началом перемещения возобновляется подача минеральной литейной массы через загрузочный механизм 5 в таких дозах, что уровень наполнения формовочной камеры 6 поддерживается в основном постоянным на заданном значении. С началом опускания колонны материала в формовочной камере 6 включается дополнительно зона нагрева 48 для того, чтобы усилить передачу тепла на находящуюся в движении колонну материала и обеспечить, чтобы в постоянно перемещающейся в формовочной камере 6 между верхней частью 7 и формовочным стержнем 3 минеральной литейной массе начался процесс затвердевания, который придает уже выходящей из верхней части 7 минеральной литейной массе такую прочность, которая при дальнейшем перемещении вниз обеспечивает необходимую сохранность формы формованного изделия М.

Принципиально возможно так управлять вибрацией и нагревом при непрерывном заполнении формовочной камеры и непрерывном опускании колонны материала, что образование формованного изделия М происходит непрерывно. Однако можно также представить себе, что образование формованного изделия М происходит ступенчато. Так в начале рабочего процесса формовочная камера 6 может очень быстро заполняться до заданного уровня и после заполнения и вибрации следует фаза, во время которой происходит только нагревание минеральной литейной массы. Затем может следовать относительно быстрый процесс опускания колонны материала при соответствующем поддержании заданного уровня заполнения формовочной камеры 6, пока примерно вся предварительно укрепленная часть колонны материала не выйдет из формовочной камеры в верхней части 7. В этот момент дальнейшее опускание частей 9, 14 прерывается, пока находящаяся в этот момент в верхней части 7 формовочной камеры колонна материала не достигнет предварительного упрочнения вследствие начавшегося процесса затвердевания, необходимого для удаления из формовочной камеры. Затем снова быстрым опусканием эта часть колонны материала в основном извлекается из формовочной камеры 6, в котором в неподвижном положении заполненная масса материала готовится к следующему извлечению, пока изготовление формованного изделия не будет закончено.

Выбор непрерывного движения колонны материала через формовочную камеру 6 или прерывистого движения минеральной литейной массы зависит в основном от рецептуры минеральной литейной массы и вытекающей из этого температуры инициирования процесса затвердевания, продолжительности выдержки и скорости затвердевания, при этом предпочтительно применение минеральной литейной массы, которая за счет добавки отвердителя имеет температуру инициирования, лежащую выше температуры окружающего пространства, предпочтительно в диапазоне 50-90o, преимущественно между 60 и 70o, и за счет добавки ускорителя затвердевания, например, кобальтового ускорителя, имеет укороченное время затвердевания.

Если в ходе проходящего вышеописанным способом процесса изготовления колонна материала достигает заданной длины изготовляемой трубы, то дальнейшая подача минеральной литейной массы за счет отключения загрузочного механизма 5 прекращается, а процесс обработки продолжается, пока части не достигнут в основном показанного на фиг. 3 положения, в котором запирающая часть 14 и нижняя часть 7 находятся в их нижнем конечном положении. Верхний конец изготовленной раструбной трубы М находится при этом на заданном расстоянии ниже верхней части 7.

Для распалубки раструбной трубы М формовочный стержень 3 сначала перемещается на некоторое расстояние вверх, пока его нижний конец не будет находиться непосредственно над определяемой устройством 43 плоскостью раздела, в которой затем устройство 43 разрезает пленочные занавесы 33, 34. Перед этим пленочные занавесы 33, 34 фиксируются включением вакуумного захвата 39 формовочного стержня 3 и вакуумного захвата 37 верхней части 7. Затем половины 10, 11 раздвигаются согласно стрелкам 17, 18 в горизонтальном направлении вдоль направляющих 12, 13 в конечное положение распалубки. Одновременно с этим формовочные сегменты формовочной части 16 сдвигаются с помощью приводов 45 внутрь в положение распалубки, так что еще снаружи и изнутри покрытая пленкой раструбная труба М может быть удалена с помощью подъемного механизма и подана на дальнейшую обработку. Затем подъемный стол 23 поднимается вверх по направляющим 24 согласно стрелкам 19, 20, пока не достигнет положения по фиг. 1, после чего может начинаться новый процесс изготовления.

При изготовлении труб с постоянным по всей длине поперечным сечением можно отказаться от нижней части 9, и запирающая часть 14 может в основном состоять только из опорной плиты 15. Процесс может происходить автоматически с программным управлением на основе измеряемых данных, таких как внешняя температура колонны материала на высоте нижнего конца верхней части 7, вес или объем подаваемой минеральной литейной массы, уровень заполнения формовочной камеры 6, положение запирающей части на ее пути в нижнее конечное положение и т.д. В зависимости от длины и калибра изготовляемых труб, а также состава минеральной литейной массы можно достичь тактового времени порядка 2-4 минут.

Показанный на фиг. 8-19 второй вариант выполнения формовочного устройства согласно изобретению соответствует в основном варианту по фиг. 1-7, и совпадающие части обозначены одинаковыми цифрами. В отличие от формовочного устройства по фиг. 1-7 второй вариант по фиг. 8-19 имеет формовочную оболочку, состоящую только из неподвижной, закрытой верхней части 7. Нижняя часть 9 не требуется, так как с помощью второго варианта изготовляются трубы с постоянным поперечным сечением, а также трубы, заостренные с одного или с двух концов, или с другими подобными концами, при которых изменения формы лежат внутри цилиндрического контура корпуса трубы.

Совершенно иную конструкцию во втором варианте выполнения имеет запирающая часть 14', которая хотя и содержит также опорную плиту 15, в первую очередь, однако, включает в себя разделительную часть 60, вставляемую сверху в формовочную камеру 6 между формовочной оболочкой 4 и формовочным стержнем 3 и ограничивающую нижней стороной формовочную камеру 6. Разделительная часть 60 имеет, как показано на фиг. 9 и 17, кольцевую форму, и предназначена для придания по меньшей мере одному соседнему концу 61 изготовляемого формованного изделия R заостренной формы. Для этого разделительная часть 60 снабжена внешним кольцевым фланцем 62, который с верхней стороны 63 разделительной части 60 по внешнему периметру поднимается вверх и таким образом параллельно соседней внутренней стороне 8 формовочной оболочки 4. Кольцевой фланец 62 показан на чертеже лишь схематически. Его точная форма определяется внешней формой конца изготовляемой трубы. Если изготовляемое формованное изделие R должно иметь два острых конца, то разделительная часть 60 может дополнительно иметь соответствующий кольцевому фланцу 62 уходящий вниз кольцевой фланец (не показан).

Разделительный элемент 60 с внутренней и внешней стороны имеет окружные углубления 64, соответственно 65 для ввода элементов разрезания пленки, которые будут подробно описаны ниже. Разделительный элемент 60 имеет далее открытые наружу карманы 66, в которые, как будет подробно описано ниже, вводятся промежуточные опоры 67, которые могут снабжаться вертикально направленными срединными прорезями 68. Благодаря прорезям 68 промежуточные опоры 67 вводятся сразу в два кармана 66, при этом в прорезе 68 размещается разделительная стенка между двумя соседними карманами 66.

Как показано на фиг. 17, разделительный элемент 60 разделен в вертикальном направлении на несколько, в данном примере на четыре сегмента 70, которые позволяют с помощью не показанного на чертеже механизма подачи подавать разделительный элемент 60 в область непосредственно над отверстием для заполнения формовочной камеры 6 со сдвинутыми вместе сегментами 70 и в сдвинутом состоянии вводить ее сверху в формовочную камеру 6. Благодаря наличию сегментов, разделительный элемент 60 после окончания формирования формованного изделия R может сниматься посредством радиального извлечения сегментов 70.

Разделительный элемент может быть выполнен из пластмассы, в области верхней и нижней стороны снабжен вентиляционными отверстиями и имеет вдоль по меньшей мере отдельных внешних кромок уплотнительные фаски.

Под формовочной оболочкой 4 и формовочным стержнем 3 предусмотрен механизм 75 для разрезания пленки с внутренним и внешним инструментом 76 и 77 соотв. , причем этот механизм на некоторых фигурах чертежа условно обозначен линией плоскости разреза. Но, как показано в частности на фиг. 13 и 16, каждый режущий инструмент 76, 77 имеет несколько радиально направленных ножей 78, каждый из которых с помощью схематично показанного пневматического цилиндра 79 перемещается из изображенного нейтрального положения радиально (внутрь или наружу) в рабочее положение, в котором они прорезают пленочные занавесы 33, 34 соотв. и проходят в углубления 64, 65 соотв. разделительной части 60, которая во время включения механизма 75 для разрезания пленки своей горизонтальной средней плоскостью находится на высоте режущей плоскости механизма 75 для разрезания пленки. В рабочем положении режущих ножей 78 инструменты 76, 77 могут попеременно поворачиваться вокруг их средних осей, которые совпадают с продольной средней осью 2 формовочного устройства 1. Угол поворота выбирается при этом так, чтобы режущие ножи 78 в совокупности описывали непрерывную окружность.

Внутренний режущий инструмент 76 закреплен поворотно на нижней стороне формовочного стержня 3 в опоре 80 и может с помощью привода 81 попеременно поворачиваться. Внешний режущий инструмент 77 имеет кольцевую опору 82, находящуюся между верхними и нижними направляющими роликами 83, 84 и поворачиваемую попеременно пневматическим приводом 85.

Направляющие ролики 83, 84 расположены на верхней стороне внешнего опорного кольца 86, подвешенного на нижней стороне формовочной оболочки 4. Внешнее опорное кольцо 86 перемещается по направляющим 87 параллельно продольной оси 2 формовочного устройства 1 с помощью привода 88 между верхним и нижним конечными положениями. В особенно простом варианте выполнения направляющие 87 могут быть выполнены в виде ходовых винтов, проходящих через отверстия с обратной резьбой во внешнем опорном кольце 86 и приводимых в равномерное движение с помощью синхронных двигателей 88, так что внешнее опорное кольцо 86 совершает точное параллельное перемещение.

На нижней стороне внешнего опорного кольца 86 расположены промежуточные опоры 67, каждая из которых с помощью пневматического привода 89 перемещается из нейтрального положения радиально внутрь до входа в карманы 66 разделительного элемента 60. Таким образом промежуточные опоры 67, расположенные в количестве четырех штук равномерно по окружности, могут перемещаться вверх и вниз с целью, которая подробно будет описана ниже.

На верхней стороне опорной плиты 15 расположены стопорные колодки 90, каждая из которых с помощью пневматического привода 91 перемещается радиально внутрь до опирающегося своим нижним концом на опорную плиту 15 формованного изделия R, соответственно до охватывающего этот конец разделительного элемента 60, для удержания конца формованного изделия на опорной плите 15.

Для извлечения готовых формованных изделий R из формовочного устройства 1 между опорной плитой 15 в ее нижнем конечном положении и внешним опорным кольцом 86 расположен механизм 92 съема, который в нейтральном положении находится сбоку от формовочного устройства 1. Механизм 92 съема имеет две в исходном положении диаметрально к формованному изделию R расположенные группы вакуумных захватов 93, 94, лежащих друг над другом, которые с помощью пневматического привода 95 перемещаются из нейтрального положения радиально внутрь до контакта с формованным изделием R и подключаются к отсасывающему воздух приспособлению.

Захваты 93, 94 расположены на кронштейне 96. перемещающемся горизонтально и позволяющем перемещать захваченное готовое формованное изделие R из формовочного устройства 1 на промежуточную площадку, которая может представлять собой место последующей обработки, как например, холодильную камеру и т. п. Перемещение кронштейна 96 обеспечивается, например, ходовыми винтами 97, приводимыми в движение неизображенными приводными двигателями.

Для запуска устройства пленочные занавесы 33, 34 вывешиваются в формовочную камеру 6, при этом между пленочными занавесами 33, 34 снизу вводится дистанционная трубка 98, расположенная на опорной плите 15 и удерживаемая на ней с помощью стопорных колодок 90. Затем в формовочную камеру 6 между пленочными занавесами 33, 34 сверху вводится разделительный элемент 60 до упора с верхней частью дистанционной трубки 98.

К началу процесса изготовления формованного изделия R первый разделительный элемент 60 находится на относительно малом расстоянии под заданным номинальным уровнем заполнения минеральной литейной массой формовочной камеры 6, так что вскоре после начала подачи минеральной литейной массы механизмом загрузки 5 уже достигается заданный номинальный уровень. В момент подачи минеральной литейной массы в формовочную камеру 6 части 3, 4 (вместе с закрепленными на них частями) находятся в процессе поворота, так что минеральная литейная масса быстро и равномерно распределяется в формовочной камере 6. Далее в этот момент запускается в работу уже находящаяся у верхнего конца формовочной камеры 6 вибрационная зона 52 формовочного стержня 3, так что непосредственно с началом заполнения минеральной литейной массы она подвергается вибрации в формовочной камере 6.

Как только достигается заданный уровень заполнения, подъемный стол 23 начинает перемещаться вниз, так согласованно с подачей минеральной массы механизмом загрузки 5, что постоянно поддерживается номинальный уровень. Сверху от перемещающегося вниз вместе с подъемным столом 23 разделительного элемента 60 в соответствии с этим в формовочной камере 6 образуется постепенно и предпочтительно непрерывно колонна материала, которая после прохождения вибрационной зоны 52 входит в находящуюся ниже зону нагрева, в которой она подвергается нагреву предпочтительно изнутри и снаружи. В ходе нагревания начинается процесс затвердевания, который ведет к тому, что возникающее формованное изделие R, находящееся в области над выходной плоскостью формовочной камеры 6, достигает такой степени затвердевания, которая обеспечивает выходящему концу формованного изделия такую прочность (например, 20-25% конечной прочности), которая исключает нежелательные деформации.

Как только разделительный элемент 60 входит в область действия механизма для разрезания пленки 75, внешнее опорное кольцо 86 начинает перемещаться вниз, что соответствует перемещению вниз разделительного элемента 60, так что во время последующего разрезания плеточных занавесов 33, 34 между разделительным элементом 60 и ножами 78 механизма 75 для разрезания пленки не возникает осевого относительного перемещения. После окончания разрезания пленки и возвращения ножей 78 в нейтральное положение внешнее опорное кольцо 86 возвращается в свое верхнее конечное положение, в котором в этот момент промежуточные опоры 67 находятся в плоскости, расположенной еще ниже разделительного элемента 60. Как только в ходе своего постоянного движения вниз разделительный элемент 60 попадает в область действия промежуточных опор 67, внешнее опорное кольцо 86 снова начинает синхронно перемещаться вниз, так что промежуточные опоры 67 могут вводиться в карманы 66 разделительного элемента 60, благодаря тому, что между ними не возникает относительного осевого перемещения.

Как только промежуточные опоры 67 входят в зацепление с разделительным элементом 60, они берут на себя роль опоры разделительного элемента 60 и тем самым опирающегося на нее формованного изделия R по мере его возникновения. Это позволяет быстрее перемещать вниз подъемный стол 23 с находящейся на нем опорной плитой 15, что приводит к тому, что дистанционная труба 98 выходит из контакта с нижней стороной разделительного элемента 60, и как только подъемный стол 23 достигает своего нижнего положения, может начинать действовать механизм 92. Для съема формованного изделия R подъемный стол 23 сперва слегка приподнимается, вакуумные захваты 93, 94 вводятся в контакт и отпускаются опорные колодки 90, после чего подъемный стол 23 снова опускается в нижнее конечное положение. За счет этого дистанционная труба 98 удерживается вакуумными захватами 93, 94 и может с помощью кронштейна 96 свободно выводиться из формовочного устройства 1.

Как только дистанционная труба 98 будет удалена, подъемный стол 23 снова поднимается вверх до контакта с разделительным элементом 60. Как только этот контакт произойдет, движение вверх сменяется на синхронное с движением промежуточных опор перемещение вниз, при этом опорная плита 15 снова выполняет роль опоры разделительного элемента 60 и находящегося на ней формованного изделия R. Как только стопорные колодки 90 зафиксируют нижний конец формованного изделия R, соответственно разделительный элемент 60 на опорной плите 15, промежуточные опоры 67 отодвигаются в нейтральное положение, после чего внешнее опорное кольцо 86 возвращается в свое верхнее положение.

Как только находящееся в процессе изготовления формованное изделие R достигает заданной длины, что может быть установлено измерением пройденного пути, веса или другим способом (фотоячейка), подача минеральной литейной массы прекращается и на верхний конец колонны материала помещается разделительный элемент 60, который после размещения в формовочной камере 6 опускается на верхний конец колонны материала под действием силы тяжести, или может насаживаться на верхний конец колонны материала с помощью нажимных элементов. Как только новый разделительный элемент 60 разместится на верхнем конце колонны материала, снова возобновляется подача минеральной литейной массы, при этом сперва в усиленном объеме, так что несмотря на продолжающееся перемещение вниз образованного до этого формованного изделия R, колонна материала для образования следующего формованного изделия R быстро достигает номинального уровня в формовочной камере 6. После этого процесс изготовления продолжается описанным образом, при этом после разрезания пленочных занавесов 33, 34 и освобождения вышедшего из формовочной камеры 6 формованного изделия R от находящегося на нем разделительного элемента 60, это готовое формованное изделие R выгружается с помощью механизма съема 92 из формовочного устройства 1 так, как это было описано выше в отношении дистанционной трубы 98. Снова приподнятое положение формованного изделия в момент выгрузки формованного изделия R механизмом съема 92 показано на фиг. 18 штрихпунктирными линиями. На фиг. 11 также штриховой линией показан верхний конец за счет ускоренного перемещения вниз подъемного стола 23 из контакта с расположенным сверху разделительным элементом 60 движущегося формованного изделия R.

Изготовленные с помощью выполненного по второму варианту исполнения формовочного устройства 1 трубы могут применяться в качестве проходческих труб или при выполнении с двусторонними заостренными концами могут посредством двойных муфт собираться в трубопровод. Они могут использоваться также в качестве заготовок для дальнейшей обработки, например, для изменения формы методом снятия стружки.

Изготовленные в соответствии со способом согласно изобретению с помощью выполненного по второму варианту исполнения формовочного устройства 1 трубы применяются предпочтительно и в соответствии с изобретением в качестве трубчатой главной части для образования раструбных труб, состоящих из этой главной части и отдельно изготовляемой раструбной части, которая своей областью присоединения охватывает конец главной части, при этом обе части соединяются бесшовно по прилегающим друг к другу поверхностям.

На фиг. 20-22 показаны различные формы выполнения таких составных раструбных труб согласно изобретению из полимерного бетона в частичном полусечении. Так, на фиг. 20 показана основная часть 100 в зоне конца, не измененного по поперечному сечению, которая входит в особо изготовленную раструбную часть 101, охватывающую присоединенительной зоной 102 конец основной части 100. При этом раструбная часть 101 имеет выступающую радиально внутрь окружную кольцевую перемычку 103, внутренний диаметр которой согласуется с внутренним диаметром основной части 100. Раструбная часть 101 имеет такие размеры, что между противолежащими поверхностями основной части 100 и раструбной частью 101 остается зазор 104, заполненный полимерной литой массой в качестве клеящего средства, которая согласуется с полимерной составляющей полимерного бетона или по меньшей мере совместима с ней и образует внутреннее соединение.

При выполнении раструбной трубы в соответствии с фиг.21 раструбная часть 101' отливается на конце основной части 100, причем также образуется прочное, не имеющее стыков соединение. Для повышения прочности соединения можно предусмотреть конец основной части 100 со стороны раструба с внешней стороны с выточкой, которая в случае необходимости может быть выполнена также и в выполнении раструбной трубы в соответствии с фиг. 20.

И наконец, на фиг. 22 показано выполнение, при котором один из обоих концов выполнен как своего рода заостренный конец с выточкой 105 или 106. В показанном на чертеже выполнении выточка служит для приема уплотнения 107. Раструбная часть 101'' по своей форме является особенно простой и приклеивается к концу основной части 100 со стороны раструба с помощью полимерной литейной компаунд-массы в зазоре 104'. При этом для повышения прочности соединения можно также снабдить раструбную часть 101'' соответствующей выточкой в зоне присоединения 102 с внутренней стороны, которая может также выполняться и в зоне присоединения 102 в выполнении согласно фиг. 20. В качестве полимерной литейной массы может применяться также полимерная бетонная масса, имеющая возможность растекаться, которая может затекать в зоны соединительных зазоров 104, 104'.

Реферат

В способе изготовления трубоподобных формованных изделий из полимерного бетона минеральную литейную массу подают в формовочную камеру формовочного устройства, содержащего вертикальный формовочный стержень и охватывающую его формовочную оболочку, подвергают вибрации и последующему затвердеванию при подаче тепла. На минеральную литейную массу в формовочной камере воздействуют вибрацией в начале процесса изготовления. При нарастании колонны материала после начала процесса вибрации на массу воздействуют теплом в зоне нагрева, следующей за зоной вибрации или совпадающей с ней. После затвердевания массы в нижней части формовочной камеры всю колонну материала перемещают вниз так, что затвердевшая ее часть выходит из камеры. При этом колонну материала дополняют подачей массы в формовочную камеру. В устройстве изготовления трубоподобных формованных изделий формовочная оболочка имеет неподвижную часть. Ее длина соответствует части изготовляемого изделия. Формовочный стержень имеет зоны нагревания и вибрации. Активные области этих зон выполнены с возможностью перемещения в осевом направлении. Способ и устройство позволяют с малыми производственными и конструктивными затратами быстро изготавливать трубообразные формованные изделия из полимерного бетона. 2 с. и 48 з.п. ф-лы, 22 ил.

Комментарии