Способ получения вяжущего на основе доломита для изготовления стеновых и отделочных изделий гражданского строительства - RU2744365C1

Код документа: RU2744365C1

Описание

Изобретение относится к области строительных материалов, а именно к получению вяжущего из доломита и может быть использовано при изготовлении стеновых и отделочных изделий для гражданского строительства.

Известен способ получения вяжущего из дробленого доломитового сырья, включающий его термообработку и последующий помол, при этом термообработку осуществляют в две стадии. Первая стадия - нагрев сырья до 450-550°С в течение 20-120 мин в реакторе кипящего слоя, вторая стадия - последующий нагрев до 600-720°С в течение 5-25 мин во вращающейся печи (RU 93026305 А, опуб. 20.07.1995).

Недостатком данного изобретения является сложность приготовления вяжущего, включающий двухстадийный обжиг в различных аппаратах, а также не высокие показатели прочности при сжатии и изгибе материалов на основе предлагаемого вяжущего, образование трещин после 28 суток твердения.

Известно магнезиальное вяжущее на основе отходов доломитового и пеностекольного производства, содержащее компоненты при следующем соотношении, мае. %: обожженные отходы доломита 75-80, фибра 7,0-7,5, песок пеностекла 6,5-8,0, затворитель 6,5-10. Технический результат - повышение механической прочности, адгезионной прочности, стойкости к высолообразованию (RU 2603112 С1, опуб. 20.11.2016, бюл. №32).

Недостатком данного изобретения нестабильный состав отходов производства, что проявляется в невысоких показателях прочности при сжатии и изгибе материалов на основе предлагаемого вяжущего, образование трещин в поздние сроки твердения.

Прототипом данного изобретения является способ получения каустического доломита, включающего измельчение доломита до фракции 0-0,5 мм, затворение водным раствором шлама карналлитового хлоратора с содержанием сухого шлама 1-1,7% от массы сырья, формование гранул, их обжиг при температуре 550-700°С, охлаждение и размалывание доостатка на сите 008 не более 15% (RU 2506235 С1, опуб. 10.02.2014, бюл. №4).

Недостатком данного изобретения является технологическая сложность затворения раствором шлама карналлитового хлоратора, нестабильность шлама по содержанию основных элементов и, как следствие, невысокие показатели по прочности на сжатие и изгиб, а также образование трещин после 28 суток твердения.

Техническая проблема заключается в повышении прочности стеновых и отделочных изделий при сжатии и изгибе, равномерности изменения объема указанных материалов и отсутствии образования трещин в течении 90 суток твердения.

Техническая проблема решается способом получения вяжущего, включающим измельчение доломита до фракции 1 мм, обжиг при температуре 600-700°С, активацию вяжущего, представляющего собой каустический доломит (MgO×СаСО3), измельчением в аппарате с наружным электромагнитным полем, в который вяжущее подают посредством поступательного движения поршня по внутренней полости немагнитной непрерывной трубы в зону вращающихся анизотропных ферромагнитных тел диаметром 0,8-1,5 мм и длиной 5-10 мм, движение которых обеспечивается наружным электромагнитным полем аппарата, при этом энергонасыщенность и длина рабочей зоны составляет не менее 100 кВт/м и 0,6 м, время активации - 3-7 мин.

Изобретение иллюстрируется следующим примером.

Доломит подвергали помолу до остатка на сите 1 мм не более 5%. Полученный порошок обжигали при температуре 600-700°С в течении 20-25 мин. После охлаждения полученное вяжущее, представляющее собой каустический доломит (MgO×СаСО3), подвергали активации измельчением в аппарате вихревого слоя в течении 3-7 мин с использованием в качестве ферромагнитных частиц металлических волокон в виде цилиндров диаметром 1,2 мм и длиной 5-10 мм. При этом энергонасыщенность рабочей зоны аппарата составила не менее 100 кВт/м, а длина - 0,6 м. После измельчения активированное вяжущее затворяли водным раствором бишофита с плотностью 1,2 г/см при концентрации MgO * 23%, изготавливали образцы размером 4×4×16 см для определения прочности при изгибе, а половинки - при сжатии, и лепешки для определения равномерности изменения объема (по ГОСТ 310.3-76).

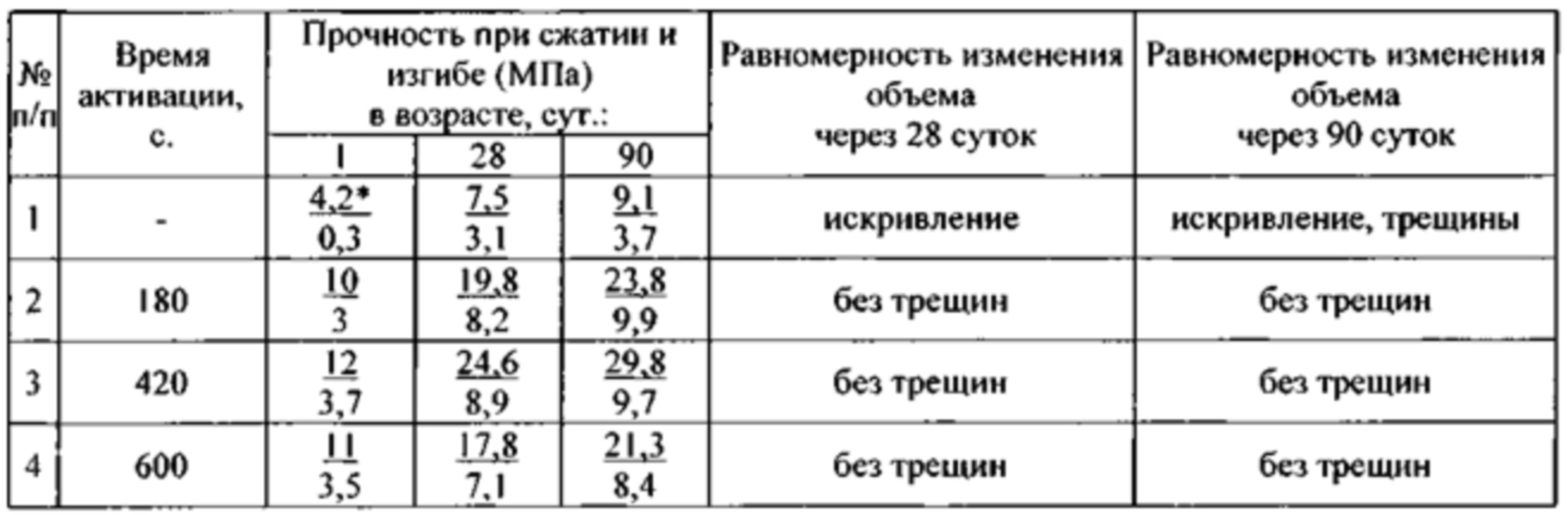

Твердение полученных образцов происходило при влажности 75-80% и температуре 20±2°С в течение 28 суток. Результаты приведены в таблице.

Результаты физико-механических испытаний образцов

Примечание*: над чертой приведено среднее значение показателя прочности при сжатии; под чертой - среднее значение показателя прочности при изгибе.

Полученное вяжущее позволяет получить изделия прочностью при сжатии в первые сутки твердения до 12 МПа и изгибе до 3,7 МПа, в возрасте 28 суток прочностью при сжатии до 24,6 МПа, а при изгибе - до 8,9 МПа, в возрасте 90 суток прочностью при сжатии до 29,8 МПа, а при изгибе - до 9,7 МПа. При этом образцы, полученные из предлагаемого вяжущего, имеют равномерное изменение объема при твердении и характеризуются высокой прочностью и отсутствием трещин.

Реферат

Изобретение относится к области строительных материалов, а именно к получению вяжущего из доломита, и может быть использовано при изготовлении стеновых и отделочных изделий для гражданского строительства. Способ включает измельчение доломита до фракции 1 мм, обжиг при температуре 600-700°С в течение 20-25 мин, охлаждение и активацию. При этом после охлаждения вяжущее, представляющее собой каустический доломит (MgO×СаСО3), активируют измельчением в аппарате с наружным электромагнитным полем, в который его подают посредством поступательного движения поршня по внутренней полости немагнитной непрерывной трубы в зону вращающихся анизотропных ферромагнитных тел диаметром 0,8-1,5 мм и длиной 5-10 мм, движение которых обеспечивается наружным электромагнитным полем аппарата. При этом энергонасыщенность и длина рабочей зоны составляет не менее 100 кВт/м3и 0,6 м, время активации - 3-7 мин. Техническим результатом является повышение прочности при сжатии и изгибе, равномерности изменения объема материала. 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ приготовления бетонной смеси