Способ приготовления бетонной смеси - RU2688708C1

Код документа: RU2688708C1

Описание

Изобретение относится к области строительства, а именно к способам приготовления бетонных и растворных смесей, и может быть использовано в технологии производства изделий и конструкций в сборном домостроении и в монолитном строительстве.

Известен способ приготовления бетонной смеси в котором 50% расчетного количества цемента перемешивают с водой затворения, содержащей 50% расчетного количества суперпластификатора на основе эфира поликарбоксилата - REMICRETE SP11 - и одностенные углеродные нанотрубки TUBALL, подвергают механохимической активации в роторно-пульсационном аппарате с числом оборотов рабочего органа 5000 об/мин в течение 2-3 мин с последующим перемешиванием оставшейся части цемента, заполнителя и оставшейся части суперпластификатора - REMICRETE SP11 - в бетоносмесителе в течение не менее 5 минут. Технический результат - повышение подвижности и сохраняемости бетонной смеси, повышение марочной прочности бетона (RU 2608830 С1, опуб. 25.01.2017, бюл. №3).

Недостатком данного изобретения является невысокая прочность получаемого бетона, сложность оборудования, а также техническая сложность процесса приготовления бетонной смеси.

Известен способ активации вяжущего материала (цемента, извести, гипса) строительных изделий, включающий получение цементно-воздушной смеси в камере распыления, подачу ее в камеру заряжения, где осуществляется монополярная ионизация и встряхивание. Камеру выполняют из диэлектрика, оборудуют вертикально установленными коаксиальными электродами, осуществляющими встряхивание электромагнитным полем. Спиральные электроды обеспечивают ионизацию, а электроды в центре создают переменное электромагнитное поле, усиливающее встряхивание и перемешивание ионизированной воздушно-цементной смеси благодаря вихревым токам, а также за счет вибраций электродов, обусловленных их электромагнитным взаимодействием (RU 2366510 В02С 19/18, С04В 40/00 опуб. 10.09.2009, бюл. №25).

Недостатком данного изобретения является невысокая прочность получаемого тяжелого бетона, низкая удельная поверхность цемента, сложность процесса активации цемента, сложность поддержания стабильного технологического процесса.

Известен наноцемент на основе портландцементного клинкера и органического модификатора, включающий в качестве клинкера минеральные фазы алит, белит, алюминаты и алюмоферриты кальция, в качестве указанного модификатора - нафталинсульфонаты в форме сплошных органоминеральных нанооболочек толщиной 30-100 нм на частицах клинкера, а также сульфатно-кальциевый компонент и минеральную добавку, при удельной поверхности 400-600 м2/кг, путем совместного помола указанных компонентов с контролем качества в последовательно отбираемых пробах готового продукта, отличающийся тем, что помол ведут до достижения двух показателей - полноты покрытия упомянутых нанооболочек указанным диффузным слоем, фиксируемой по количественному критерию минимальной степени агрегации частиц, покрытых указанными нанооболочками, определяемой в продукте помола по методу воздухопроницаемости, и продолжают помол до достижения второго показателя - полноты покрытия упомянутым слоем травленых минеральных фаз частиц клинкерного компонента, фиксируемой по критерию появления двойного максимума на графике регистрации температуры в калориметрической ячейке при тепловыделении, определяемом по методу термостатируемой кондуктивной калориметрии, в процессе схватывания цементного теста, приготавливаемого из последовательно отбираемых проб продукта помола (RU 2577340 С2, опуб. 20.03.2016, бюл. №8).

Недостатком данного изобретения является сложность процесса и контроля изготовления вяжущего, а также использование малоэффективного суперпластификатора на основе нафталинсульфоната.

Прототипом данного изобретения является огнеупорная бетонная смесь и способ изготовления из нее бетона, который заключается в том, что часть компонентов смеси в сухом виде, состоящую из высокоглиноземистого цемента, порошкового муллита фракцией 50-100 мкм, наночастиц диоксида кремния и/или модифицированного оксида алюминия, предварительно обрабатывают вращающимся электромагнитным полем в аппарате с вихревым слоем в герметичной капсуле в течение 100-140 секунд, при соотношении обрабатываемых компонентов смеси и ферромагнитных частиц (2-4):1, затем добавляют остальные компоненты и затворяют смесь водой. Герметичная капсула выполнена из немагнитного твердосплавного материала. Напряженность магнитного поля аппарата с вихревым слоем составляет 0,18-0,22 Тл (RU 2530137 С04В 35/66, С04В 28/06, С04В 35/626, опуб. 10.10.2014, бюл. №28).

Недостатком данного изобретения является невысокая ранняя и марочная прочность получаемого бетона, а также низкая морозостойкость.

Задача настоящего изобретения - повышение подвижности бетонной смеси, повышение ранней и марочной прочности бетонных изделий на сжатие, повышение морозостойкости.

Результат достигается тем, что в способе приготовления бетонной смеси, включающем предварительную активацию портландцемента совместно с метакаолином и суперпластификатором на основе эфира поликарбоксилата, указанные компоненты посредством поступательного движения поршня подают по внутренней полости немагнитной непрерывной трубы в зону вращающихся анизотропных ферромагнитных тел диаметром 0,8-1,5 мм и длиной 5-10 мм, движение которых обеспечивает аппарат с наружным электромагнитным полем, при этом энергонасыщенность и длина рабочей зоны составляет не менее 100 кВт/м3 и 0,6 м, время активации - 4-8 мин., соотношение указанных компонентов составляет, масс. %: портландцемент - 75,0-85,0, суперпластификатор - 0,75-0,85, метакаолин - остальное, далее активированное вяжущее перемешивают с крупным и мелким заполнителем, затворяют водой и дополнительно перемешивают в бетоносмесителе в течение не менее 5 мин.

Изобретение иллюстрируется следующими примерами.

Для приготовления бетонной смеси производственного состава использовали цемент М400 ПЦ Д20 Ульяновского завода, удовлетворяющий требованиям ГОСТ 31108-2003, песок Камско-Устьинского месторождения, удовлетворяющий требованиям ГОСТ 8736-93 и ГОСТ 8735-88 и щебень Камско-Устьинского месторождения, удовлетворяющий требованиям ГОСТов для бетонов, при следующем соотношении (масс, ч.): цемент: песок: щебень = 1:1,13:2,68. Расход цемента на 1 м3 бетона составил 490 кг.

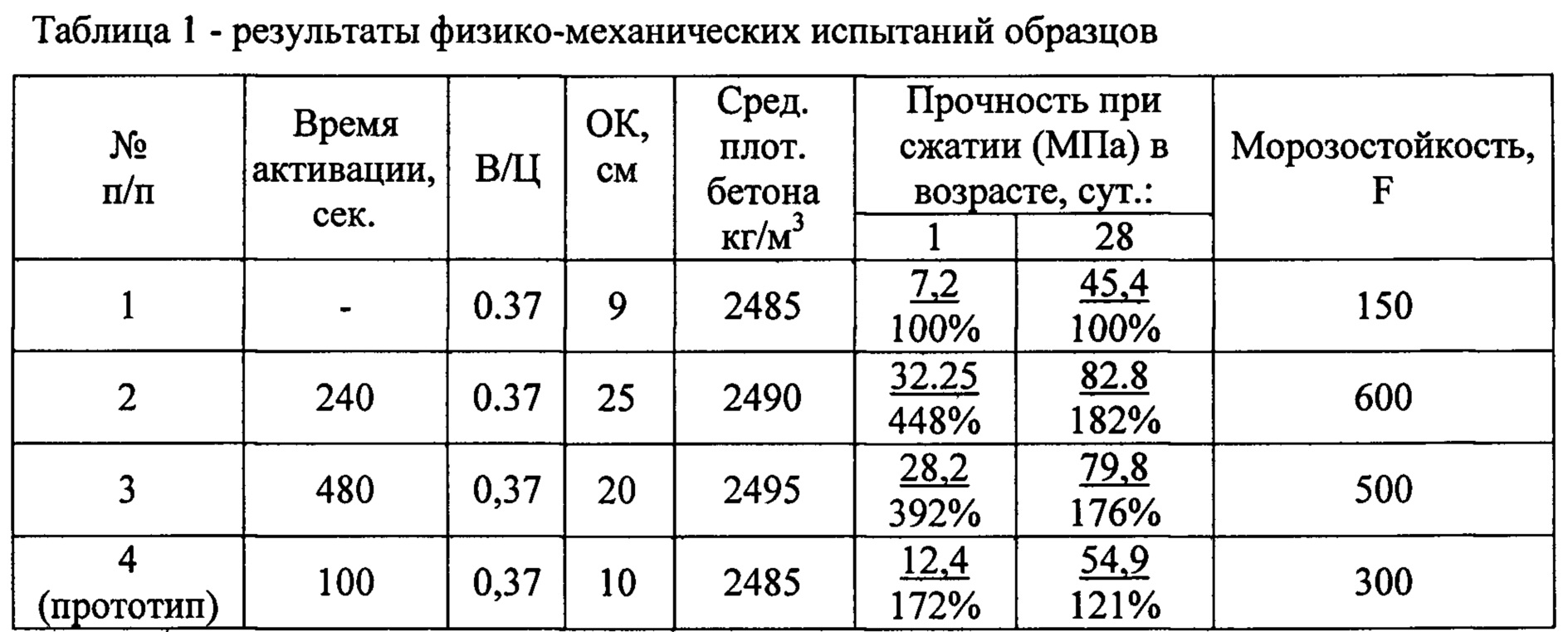

В качестве суперпластификатора использовали добавку Melflux 2651 F в форме порошка на основе эфира поликарбоксилата, выпускаемую концерном «BASF» в количестве 1,0% от массы цемента (результаты приведены в таблице 1).

При активации использовали метакаолин - аморфный силикат алюминия, полученный при термической обработке обогащенного каолина месторождения Журавлиный Лог, выпускается по ТУ 5729-097-12615988-2013.

Активацию указанных компонентов проводили в аппарате вихревого слоя в течении 4-8 мин с использованием в качестве ферромагнитных частиц металлических волоки в виде цилиндров диаметром 1,2 мм и длиной 5-10 мм. При этом энергонасыщенность рабочей зоны аппарата составила не менее 100 кВт/м3, а длина - 0,6 м.

Активированную смесь цемента, метакаолина и суперпластификатора перемешивали с крупным и мелким заполнителем, затворяли водой и дополнительно перемешивали в бетоносмесителе в течение не менее 5 мин.

Из бетонных смесей изготавливались образцы - кубы с размерами 10×10×10. Через 1 и 28 суток нормального твердения образцы подвергались механическим испытаниям. Прочность образцов определяли в соответствии с ГОСТ 10180-2012, морозостойкость бетона - по ГОСТ 10060-2012, подвижность бетонной смеси - по ГОСТ 10181-2014.

Примечание*: над чертой приведено среднее значение показателя; под чертой - относительное значение показателя в % от контрольного.

Из данных табл. 1 видно, что бетон, полученный по предлагаемому способу имеет прочность на сжатие в 2,27-2,6 раза выше в первые сутки твердения, и на 45-51% выше в марочном возрасте, морозостойкость на 200-300 циклов выше по сравнению с тяжелым бетоном, полученным по прототипу. При этом подвижность бетонной смеси по предлагаемому способу возрастает на 10-15 см.

Реферат

Изобретение относится к области строительства, а именно к способам приготовления бетонной смеси и строительных растворов, бетонов и конструкций, и может быть использовано в технологии производства изделий и конструкций в сборном домостроении и в монолитном строительстве. Способ включает предварительную обработку портландцемента совместно с метакаолином и суперпластификатором на основе эфира поликарбоксилата вихревым слоем анизотропных ферромагнитных тел в немагнитной емкости, расположенной в аппарате с наружным электромагнитным полем. При этом портландцемент совместно с метакаолином и суперпластификатором посредством поступательного движения поршня подают по внутренней полости немагнитной непрерывной трубы в зону вращающихся анизотропных ферромагнитных тел диаметром 0,8-1,5 мм и длиной 5-10 мм, движение которых обеспечивает аппарат с наружным электромагнитным полем. При этом энергонасыщенность и длина рабочей зоны составляют не менее 100 кВт/ми 0,6 м, время активации - 4-8 мин. Соотношение указанных компонентов составляет, мас.%: портландцемент - 75,0-85,0, суперпластификатор - 0,75-0,85, метакаолин – остальное. Далее активированное вяжущее перемешивают с крупным и мелким заполнителем, затворяют водой и дополнительно перемешивают в бетоносмесителе в течение не менее 5 мин. Техническим результатом является повышение подвижности бетонной смеси, повышение ранней и марочной прочности бетонных изделий на сжатие, повышение морозостойкости. 1 пр., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Бетонная смесь