Текстурированная непористая барьерная переносящая оболочка - RU2719972C1

Код документа: RU2719972C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к (ко)экструдированной термопластичной пищевой оболочке, имеющей текстурированную поверхность, к способу изготовления указанной (ко)экструдированной термопластичной пищевой оболочки и к применению указанной (ко)экструдированной термопластичной пищевой оболочки, такой как, например, колбасная оболочка, при этом пищевые оболочки способны переносить функциональные пищевые добавки, такие как ароматизаторы или красители, на заключенный в оболочку пищевой продукт, преимущественно в производстве мясных продуктов, сыров или рыбных продуктов.

Уровень техники

В производстве мясных продуктов обработка дымом имеет давнюю традицию как способ улучшения вкуса и предохранения от порчи. В рамках этой традиции широко применяется копчение продуктов в коптильных камерах. Но в этом случае необходимо, чтобы оболочка была проницаемой для дыма, а это значит, что оболочка будет обладать низким барьером по отношению к водяному пару, вследствие чего мясной продукт может терять массу в процессе термической обработки (варки) и хранения. Для того чтобы избежать массопотерь в процессе хранения, может понадобиться вторичная упаковка. Однако отложения дыма на стенах и потолке коптильных камер могут отрицательно сказаться на внешнем виде мясных продуктов в последующем цикле варки. Во избежание этих недостатков обработки дымом через дымопроницаемую оболочку внутренность оболочек, которая является достаточным барьером по отношению к водяному пару, покрывается или пропитывается жидким дымом, а также растворами красителей, например, раствором карамельного колера, или приправами.

Особой категорией часто обрабатываемых дымом мясных продуктов являются продукты, которые набиваются в сетку, и варка которых проводится в сетке с целью стабилизации и сохранения формы продукта, а также придания текстурированной поверхности готовому продукту. Затем готовый продукт реализуется, будучи упакованным во вторичную упаковку с сеткой на продукте или (для удобства потребителя) с уже снятой на производстве сеткой. Даже если продукт реализуется в нарезанном на ломтики виде, то ломтики еще могут показывать по периметру обусловленное текстурой варьирование цвета и (в зависимости от степени набивки сетки) более или менее выраженную волнистость кромки как следствие продавливания мясного продукта через ячейки сетки. Варьирование цвета является результатом контакта сетки с продуктом, и такая схема контакта уменьшает доступ дыма к поверхности продукта.

В продаже имеются сетки разной формы, размера и цвета дыма. Плетеные сетки могут быть в виде, например, сетчатой оболочки, стокинета (тканевый мешок для транспортной упаковки, например, копченостей) и эластичной сетки. Обычно сетка представляет собой бесшовный сетчатый чулок или рукав с отверстиями многоугольной, круглой или овальной формы и содержит волокна, выбранные из группы, состоящей из хлопка, льна, вискозы, полиамида, полиэфира, полиолефина, целлюлозы и эластомеров. US 4883677 описывает PVDC (поливинилиденхлорид) как материал для сеток. Предлагаемые образцы и разновидности в мотках реализуются на рынке под такими названиями как квадрат или куб, ромб, гладкий, гофрированный, волнистый, спиралевидный или шестигранный.

Часто бывает, что только сетка не может в достаточной мере удерживать на месте мясной продукт или сетка может прилипнуть к мясному продукту настолько, что при ее удалении может произойти повреждение продукта, что приводит к непривлекательному внешнему виду готового продукта. Поэтому перед набивкой или даже в процессе набивки мясного продукта в сетку мясной продукт (такой как окорок) в типичных случаях завертывается в оберточный материал, который может быть съедобным, если он изготовлен из коллагена, модифицированной целлюлозы или каррагинана, либо несъедобным, если он сделан из фиброузных или пластиковых оболочек, целлофана или бумаги. Если оберточный материал представляет собой незапечатанную пленку, то сетка будет препятствовать вскрытию пленки.

Пример усиленной волокном пленки для использования вместе с сеткой раскрывается в US 2010/0227164. Указанная пленка, включающая усиленную бумагой альгинатную пленку, содержащую многоатомный спирт, обеспечивает, как утверждается, эластичность, проницаемость и прочность пленки, причем пленка легко удаляется без остатка и после ее удаления необязательно копченый пищевой продукт показывает четко видимый на нем рисунок сетки. Однако применение этой пленки (как и любой проницаемой обертки) без вторичной упаковки связано с вышеупомянутыми недостатками - массопотерями продукта в процессе термообработки и хранения.

Для обеспечения упаковочной системы, которая позволяет выполнять указанный процесс набивки в традиционной машине для набивки в оболочку, US 7666484 описывает пленку, сгибаемую по продольной оси с образованием цилиндра, в котором продольные боковые кромки в некоторой степени перекрываются, будучи в прямом контакте друг с другом, но не соединены как-то иначе, гофрированы или сложены по типу гармошки, с тем чтобы имелась внутренняя опора в виде трубки из жесткого материала, и который может быть покрыт снаружи разделительным листом и также гофрированной рукавной сеткой. Однако любое применение комбинации сетки с оболочкой является дорогостоящим и поэтому практикуется только в случае высоко ценящихся продуктов. Другой проблемой при разработке нового мясного продукта с волнистой сетчатой оболочкой (будь то неэластичная или эластичная сетка) являются трудности, связанные с систематическим получением требуемой “массы нетто”.

Касаясь комбинации сетки с оболочкой, WO 2007/090934 раскрывает способ изготовления композитной гофрированной оболочки, включающий стадии вытягивания наружной оболочки относительно внутренней оболочки и необязательно сетки между внутренней и наружной оболочками или относительно наружной оболочки с последующим гофрированием композитной оболочки для получения компактного рукава, который порционно разрезается. Наружная оболочка может быть образована многослойной пластичной оболочкой, в то время как внутренняя оболочка может быть фиброузной оболочкой. Использование двух оболочек повышает стоимость продукта в сетке.

DE 3741329 раскрывает колбасную оболочку, изготовленную, по меньшей мере частично, из термопластичного материала, при этом вся окружность оболочки показывает выпячивающиеся наружу деформации, которые могут быть сферическими по форме и располагаться с равными промежутками. Существенным для колбасной оболочки, описанной в DE 3741329, является то, что оболочка заключена в эластичную сетку, ячейки которой в процессе набивки оболочки позволяют деформациям проникать наружу. За счет обеспечения эластичной сетки на наружной стороне оболочки создается давление на оболочку, что позволяет предупредить образование пузырьков внутри колбасы. Деформации необходимо оттиснуть в термопластичный плоский лист, который затем можно сшить, например, вместе с трубчатой оболочкой. Воздухопроницаемый вариант выполнения представлен как подходящий для колбас длительной сушки.

Во избежание применения сетки без потери внешнего рисунка в виде сетки на готовом продукте EP 2478772 A предлагает оболочку, представляющую собой трубчатый вязаный (трикотажный) стокинет, выполненный из одного вида пряжи (например, полиэфирных волокон), причем стокинет содержит зоны уплотненных петель. Уплотненные петли могут склеиваться друг с другом в результате тепловой деформации, которая к тому же может вызвать усадку зон уплотненных петель. Для образования таких зон, показывающих пониженную эластичность, вязаный трикотажный стокинет селективно нагревается прессованием плоско-сложенного стокинета между двумя нагретыми формами, каждая из которых имеет соответствующий рисунок, например, рисунок сетки.

Для получения внешнего вида, имитирующего сетчатую поверхность фактически без использования сетки, и для удержания нативного сока исходного сырья в термообработанном продукте US 5597606 рекомендует формирование полости для термообработки продукта из термоусадочной пленки, заполнение полости мясным продуктом, запечатывание заполненной продуктом полости другим термоусадочным материалом, термообработку сформованной упаковки с мясным продуктом с последующим удалением упаковки таким образом, чтобы сохранить трехмерную поверхность мясного продукта и чтобы удержать сок внутри готового продукта. Затем на следующем этапе продукт может, например, подвергаться копчению или окрашиванию и в заключение вновь запечатываться для перепродажи. Форма, с помощью которой пленка формуется в полость для термообработки, имеет имитирующую сетку внутреннюю поверхность. Топология внутренней поверхности формы отображается на пленке, в которой мясной фарш подвергается термообработке, приобретая форму пленочной полости. Основными недостатками этого способа являются дополнительная стадия для придания аромата или цвета и формы готовому продукту, который не является типичным продуктом для использования сетки, но имеет сходство с ним.

Во всех цитируемых выше документах используются проницаемые структуры и/или плоские пленки, которые требуют запечатывания с помощью одной или более оболочек и/или плоской пленки для получения мясного продукта с термообработкой в сетке или мясного продукта, имеющего внешний вид, схожий с внешним видом продукта, термообработанного в сетке.

Для переноса функциональных добавок, например, жидкого дыма или карамельного колера на пищевой продукт, описано несколько структур оболочек. В качестве внутренних слоев оболочек некоторые из этих структур используют гидрофильные материалы, которые обеспечивают абсорбцию функциональной добавки в материал. Например, использовались внутренние слои, содержащие крахмал. Другие структуры в качестве внутреннего слоя используют слой из целлюлозы, который входит в контакт с пищевым продуктом. Однако в этом случае наблюдается абсорбция жидкости бумагой или целлюлозой. В случае плоской пленки в альтернативном варианте желательные функциональные добавки могут наноситься на поверхность распылением, печатным способом или скребком. Для достижения достаточной фиксации обычно проводится стадия сушки перед формованием плоской пленки в рукав и ее запечатыванием. При переносе функциональных добавок на мясо место запечатывания пленки будет выглядеть как продольная линия разного цвета в продольном направлении пищевого продукта с удаляемой оболочкой.

Пленкой-носителем этих структур может служить волокнистый слой, основным недостатком которого является его низкий барьерный эффект по отношению к водяному пару. В процессе термообработки или хранения пищевой продукт может терять часть содержащейся в нем воды, в результате чего снижается выход. Поэтому были разработаны фиброузные оболочки и ламинаты с полимерным покрытием, содержащие наружную полимерную пленку и внутреннюю бумажную или целлюлозную пленку.

EP 0992194 A описывает оболочку, которая состоит из непроницаемой пленки с соединенным с ней внутренним вкладышем, состоящим из хлопковых или целлюлозных волокон либо тканых, нетканых или трикотажных материалов, которая затем пропитывается и запечатывается в виде рукава или мешка.

Другой пример пищевой оболочки, способной переносить пищевые добавки, описан в US 2006/0003058 A, который раскрывает по меньшей мере двухслойную трубчатую пищевую оболочку, включающую внутренний слой из термопластичного органического полимера, вделанного в порошкообразный органический наполнитель, такой как крахмал. Оболочки, описанные в этих двух документах, объединяют в себе абсорбционную способность материала, формирующего внутренний слой, и барьерные свойства, обеспечиваемые наружными (многослойными) полимерными пленками. Однако такие оболочки имеют недостатки, поскольку для изготовления таких структур оболочек с покрытием или ламинированных требуется многостадийный производственный процесс и/или может происходить возможный рост плесени на внутреннем крахмальном, целлюлозном или бумажном слое и могут иметь место проблемы, связанные с разрывом оболочек в процессе термообработки.

US 7615270 B2 раскрывает оболочки, содержащие внутренний слой из гидрофильных материалов, таких как, например, сложные эфиры блок-сополиэфиров или блок-сополиэфирамиды. Такие оболочки имеют тот недостаток, что их способность абсорбировать жидкие вещества ограничена. Во многих областях применения такой абсорбирующей способности недостаточно для оказания желательного эффекта на пищевой продукт. Кроме того, если жидкое вещество остается на поверхности оболочки, то существует вероятность неравномерного непредсказуемого распределения и образования капель при вскрытии трубчатой оболочки и переноса их на пищевой продукт, что приведет к неравномерному крапчатому (подобно мрамору) окрашиванию пищевого продукта.

DE 10124581 A описывает пищевую оболочку, которая опрыскивается жидким дымом в процессе ее собирания в сборку (гофрирования). Поскольку для миграции жидкого дыма в оболочку период хранения увеличивается по меньшей мере на 5 суток, затраты на хранение возрастают и увеличивается “время-до-потребителя”.

В большинстве случаев наружная сторона оболочки удобна для нанесения печати, покрытия или пропитки. Но в случае рукавных барьерных пленок оболочку необходимо выворачивать на внутреннюю сторону (наизнанку) так, чтобы обрабатываемая поверхность контактировала с пищевым продуктом. EP 1192864 A описывает стадию нанесения покрытия или пропитки наружной стороны оболочки, которая набивается продуктом через трубчатое отверстие, так что она может выворачиваться наизнанку в процессе набивки. Поэтому еще до набивания оболочки ее обработанная наружная поверхность может загрязниться в ходе процессов погрузки-разгрузки. Другим недостатком является то, что, если обработка (нанесение покрытия/пропитка) проводится способом нанесения печати, то края приходится обрабатывать этим способом дважды, что оставляет на пищевом продукте после снятия оболочки две четко выраженные продольные линии.

Вышеописанные оболочки, способные абсорбировать большое количество переносимой функциональной добавки в структуру слоя посредством гидрофильных компонентов или пор, предназначены для равномерного переноса функциональной добавки на заключенный в оболочку пищевой продукт. Они не рассчитаны для переноса рисунка на поверхность пищевого продукта или создания текстурированной поверхности либо для получения пищевого продукта, схожего с продуктом, который имел контакт с сеткой в процессе изготовления. Даже если переносимая функциональная добавка отпечатается в виде рисунка на плоской пленке или на наружной стороне трубчатой оболочки, то текстурная поверхность готового продукта не получится.

EP 0738471 A2 раскрывает целлюлозную оболочку для набивки мясных продуктов, содержащую трубчатое тело неопределенной длины, предназначенное для приемки мясного фарша в процессе стадии набивки и удаляемое после последующих стадий копчения, термообработки и/или окрашивания, характеризующуюся тем, что она частично и по всей длине или на отдельных участках покрыта защитным веществом, обеспечивающим барьер для прохождения снаружи дыма и/или красителей, и/или пигментов, определяющих цветовой контраст на поверхности мясного продукта сразу после применения такого дыма или красителей и после удаления целлюлозной оболочки.

EP 1955596 A2 раскрывает способ получения копченых пищевых продуктов с метками, отличающийся тем, что он включает следующие стадии:

- нанесение печатным способом водо- и дымонепроницаемых меток на всю поверхность пленки или только часть ее,

- покрывание пищевого продукта по меньшей мере частью пленки с печатными метками,

- интенсивная обсушка пищевого продукта и пленки при относительной влажности менее 25%,

- копчение пищевого продукта и пленки в таких же условиях влажности с получением соответствующих местоположению меток участков на поверхности пищевого продукта, имеющих более темный копченый цвет, чем на остальной поверхности.

Как EP 0738471 A2, так и EP 1955596 A2 используют способ копчения заключенного в оболочку пищевого продукта для создания изображения на поверхности пищевого продукта. Для этого оболочки должны быть проницаемыми для водяного пара, что приведет к массопотерям в процессе стадии термообработки и последующего хранения.

Таким образом, задача, решаемая настоящим изобретением, состоит в том, чтобы предложить (ко)экструдированную термопластичную пищевую оболочку, имеющую высокую прочность, способность к равномерному гофрированию и дегофрированию и отличную способность к переносу пищевых добавок на заключенный в оболочку пищевой продукт, при этом указанная термопластичная пищевая оболочка показывает текстурированную поверхность, которая обеспечивает на поверхности пищевого продукта, заключенного в оболочку, трехмерный рисунок, при этом указанная (ко)экструдированная термопластичная пищевая оболочка не содержит сетки на своей наружной поверхности.

Кроме того, целью настоящего изобретения является обеспечение способа изготовления такой улучшенной (ко)экструдированной пищевой оболочки.

Более того, целью настоящего изобретения является применение оболочки в качестве оберточного материала для мяса и других пищевых продуктов.

Раскрытие изобретения

Согласно изобретению предлагается способная переносить функциональную добавку (ко)экструдированная термопластичная пищевая оболочка, обладающая барьерным эффектом по отношению к водяному пару и/или барьерным эффектом по отношению к кислороду, причем указанная пищевая оболочка содержит один или более слоев, при этом

внутренняя поверхность указанной термопластичной пищевой оболочки имеет текстурированную поверхность, которая формирует трехмерный рисунок более высокой и более низкой удерживающей способности для функциональной добавки; при этом указанная термопластичная пищевая оболочка, имеющая текстурированную поверхность в случае однослойной оболочки, или внутренний слой указанной термопластичной пищевой оболочки, если указанная пищевая оболочка содержит более одного слоя, образует внутреннюю поверхность, которая является текстурированной, содержит в качестве основного компонента по меньшей мере один термофильный полимерный материал, выбранный из группы, состоящей из (со)полиамидов, (со)полиолефинов, (со)полимеров (со)полиэстера и винилиденхлорида; при этом указанная (ко)экструдированная термопластичная пищевая оболочка не содержит сетки и/или какого-либо материала, образующего сетку, либо любой другой трехмерной структуры на своей наружной поверхности; при этом средняя толщина термопластичной пищевой оболочки на участках, имеющих более высокую удерживающую способность, составляет от 1 до 100 мкм; при этом средняя толщина термопластичной пищевой оболочки на участках, имеющих более низкую удерживающую способность, составляет от 191 до 2000 мкм; отличающаяся тем, что разница в толщине между средней толщиной на указанных участках, имеющих более высокую удерживающую способность, и средней толщиной на указанных участках, имеющих более низкую удерживающую способность, составляет от 160 до 1950 мкм, и тем, что отношение средней толщины термопластичной пищевой оболочки на участках, имеющих более высокую удерживающую способность, к средней толщине термопластичной пищевой оболочки на участках, имеющих более низкую удерживающую способность, составляет от 0,002 до 0,25.

Примечательно то, что, согласно изобретению, области, имеющие наибольшую толщину стенки, образуют участки с более низкой удерживающей способностью, в то время как области, имеющие наименьшую толщину стенки, образуют участки с более высокой удерживающей способностью. Кроме того, в отличие от традиционного применения сеток в комбинации с оболочками, оболочка по настоящему изобретению имеет то преимущество, что топология сетки не может сдвигаться и становиться неравномерной, поскольку именно внутренняя поверхность термопластичной пищевой оболочки формирует топологию сетки, которая должна переноситься на заключенный в оболочку пищевой продукт.

Согласно настоящему изобретению неожиданно было установлено, что удерживающая способность для функциональной добавки, такой как жидкий дым, на участках, имеющих среднюю толщину стенки от 1 до 100 мкм, заметно отличается от удерживающей способности для указанной функциональной добавки на участках, имеющих среднюю толщину стенки от 191 до 2000 мкм, при условии, что разница в толщине между средней толщиной на указанных участках с более высокой удерживающей способностью и средней толщиной на указанных участках с более низкой удерживающей способностью составляет от 160 до 1950 мкм и что отношение средней толщины термопластичной пищевой оболочки на участках с более высокой удерживающей способностью к средней толщине термопластичной пищевой оболочки на участках с более низкой удерживающей способностью составляет от 0,002 до 0,25, так что эти разные участки с более низкой и с более высокой удерживающей способностью будут переносить различные количества указанной функциональной добавки на заключенный в оболочку пищевой продукт на указанных разных участках. Более того, было установлено, что, если разница между средней толщиной стенки на указанных участках, имеющих более высокую удерживающую способность, и средней толщиной стенки на указанных участках, имеющих более низкую удерживающую способность, составляет от 160 до 1950 мкм, а отношение средней толщины термопластичной пищевой оболочки на участках с более высокой удерживающей способностью к средней толщине термопластичной пищевой оболочки на участках с более низкой удерживающей способностью составляет от 0,002 до 0,25, то оба типа участков способны переносить функциональную добавку, такую как жидкий дым, на заключенный в оболочку пищевой продукт таким образом, что (после переноса, например, окрашенной функциональной добавки) может достигаться визуально отслеживаемый контраст в перенесенном количестве функциональной добавки и в то же время весьма заметная желательная топология, которая не нарушается в процессе набивки оболочки или варки (термообработки). Однако, если разница между средней толщиной стенки на указанных участках, имеющих более высокую удерживающую способность, и средней толщиной стенки на указанных участках, имеющих более низкую удерживающую способность, имеет значение за пределами диапазона от 160 до 1950 мкм и/или отношение средней толщины термопластичной пищевой оболочки на участках с более высокой удерживающей способностью к средней толщине термопластичной пищевой оболочки на участках с более низкой удерживающей способностью находится за пределами диапазона от 0,002 до 0,25, то перенесенное количество функциональной добавки или будет слишком мало для получения визуально обнаруживаемого рисунка и/или увеличивающаяся неспособность участков с высокой удерживающей способностью к образованию выпуклостей при увеличении толщины не поддержит образование текстурированной топологии. Если разница составляет менее 160 мкм или отношение превышает 0,25 либо (на соответствующей другой стороне диапазона) большая разница в толщине несет с собой риск того, что микроканалы, остающиеся в поперечном сечении, не смогут закрыться при запечатывании термопластичной пищевой оболочки, например, клипсой, и/или участки с более высокой удерживающей способностью могут быть слишком тонкими относительно толщины участков с более низкой удерживающей способностью, чтобы безопасно пережить возможно необходимую стадию выворачивания наизнанку и процесс набивки и/или варки.

Термин “(ко)экструдированная термопластичная пищевая оболочка” обозначает трубчатые оболочки, которые экструдировались через кольцевую экструзионную головку; плоские пленки или трубчатые оболочки с открытым концом, которые могут запечатываться с образованием трубчатой оболочки, и мешки, изготовленные из них. Термин включает экструдированные однослойные оболочки, коэкструдированные многослойные оболочки и ламинаты из них.

Термин “обладающий барьерным эффектом по отношению к водяному пару” согласно настоящему изобретению означает, что готовая (ко)экструдированная термопластичная пищевая оболочка показывает скорость проникновения водяного пара от 0,01 до 500 г/м2 в сутки, предпочтительно - от 0,1 до 100 г/м2 в сутки, более предпочтительно - от 1 до 20 г/м2 в сутки, даже более предпочтительно - от 1 до 10 г/м2 в сутки, при 23°C и относительной влажности 85% согласно ASTM E398-03.

Термин “обладающий барьерным эффектом по отношению к кислороду” согласно настоящему изобретению означает, что (ко)экструдированная термопластичная пищевая оболочка показывает скорость проникновения кислорода через пищевую оболочку по настоящему изобретению 30 см3/(м2⋅сутки⋅бар) или менее, предпочтительно - менее 20 см3/(м2⋅сутки⋅бар), зачастую - от 6 до 12 см3/(м2⋅сутки⋅бар), иногда - от примерно 0,1 или от примерно 1 до менее 6 см3/(м2⋅сутки⋅бар), по результатам испытаний согласно DIN 53380-3 при 23°C и относительно влажности 50%.

Термин “содержащий в качестве основного компонента по меньшей мере один термопластичный полимерный материал” согласно настоящему изобретению означает, что по меньшей мере один термопластичный полимерный материал, выбранный из группы, состоящей из (со)полиамидов, (со)полиолефинов, (со)полимеров (со)полиэстера и винилиденхлорида, присутствует в указанной (ко)экструдированной термопластичной пищевой оболочке в случае однослойной оболочки или в указанном внутреннем слое, содержащем внутреннюю поверхность, которая является текстурированной в случае многослойной оболочки, в массовом соотношении по меньшей мере 55 мас. %, предпочтительно - по меньшей мере 70 мас. %, более предпочтительно - по меньшей мере 80 мас. %, даже более предпочтительно - по меньшей мере 90 мас. %, наиболее предпочтительно - от 90 до 95 мас. %, в пересчете на массу по меньшей мере одного слоя (ко)экструдированной термопластичной пищевой оболочки, содержащей внутреннюю поверхность, имеющую текстурированную поверхность (но не включая функциональную добавку).

В предпочтительном варианте осуществления изобретения указанная (ко)экструдированная термопластичная пищевая оболочка (в случае однослойной оболочки) или внутренний слой, включающий внутреннюю поверхность, которая является текстурированной (в случае многослойной оболочки), содержит в качестве основного компонента (со)полиолефин и по меньшей мере 5 мас. % (со)полиамида в пересчете на массу термопластичной пищевой оболочки или внутреннего слоя, имеющего текстурированную поверхность.

Термин “текстурированная поверхность” согласно настоящему изобретению означает поверхность, которая образует трехмерный рисунок более высокой и более низкой удерживающей способности для функциональной добавки, при этом средняя толщина термопластичной пищевой оболочки на участках, имеющих более высокую удерживающую способность, составляет от 1 до 100 мкм; при этом средняя толщина термопластичной пищевой оболочки на участках, имеющих более низкую удерживающую способность, составляет от 191 до 2000 мкм, при условии, что разница в толщине между средней толщиной на указанных участках, имеющих более высокую удерживающую способность, и средней толщиной на указанных участках, имеющих более низкую удерживающую способность, составляет от 160 до 1950 мкм и что отношение средней толщины термопластичной пищевой оболочки на участках, имеющих более высокую удерживающую способность, к средней толщине термопластичной пищевой оболочки на участках, имеющих более низкую удерживающую способность, составляет от 0,002 до 0,25.

Согласно настоящему изобретению термин “удерживающая способность” является параметром, определяющим массу деминерализованной воды или функциональной добавки, которая может удерживаться структурой и топологией оболочки на площади ее поверхности, и включает абсорбцию и/или адсорбцию деминерализованной воды или функциональной добавки в и/или на внутренней поверхности (ко)экструдированной термопластичной пищевой оболочки в случае однослойной оболочки или внутренней поверхности внутреннего слоя указанной термопластичной пищевой оболочки, если указанная пищевая оболочка содержит более одного слоя, при этом внутренний слой образует внутреннюю поверхность, имеющую текстурированную поверхность, при комнатной температуре (25°C) и атмосферном давлении (1 бар). Согласно настоящему изобретению (ко)экструдированная термопластичная пищевая оболочка обычно показывает удерживающую способность по меньшей мере 30 г/м2 деминерализованной воды или функциональной добавки на участках, имеющих более высокую удерживающую способность. Единицей измерения удерживающей способности является г/м2, где масса деминерализованной воды дана в граммах (г), а площадь есть вытягивание измеряемого образца в плоскости (не площадь поверхности топологии). Метод определения параметра “удерживающая способность” оболочки по настоящему изобретению описан ниже, при этом измеряется масса деминерализованной воды, задержанной между внутренней поверхностью плоско-сложенной оболочки и плоской стеклянной пластиной. В том случае если текстурированная поверхность образует внутреннюю сторону трубчатой оболочки, метод определения параметра “удерживающая способность” проводится после вскрытия оболочки так, чтобы получить плоскую оболочку, в которой текстурированная внутренняя поверхность является доступной.

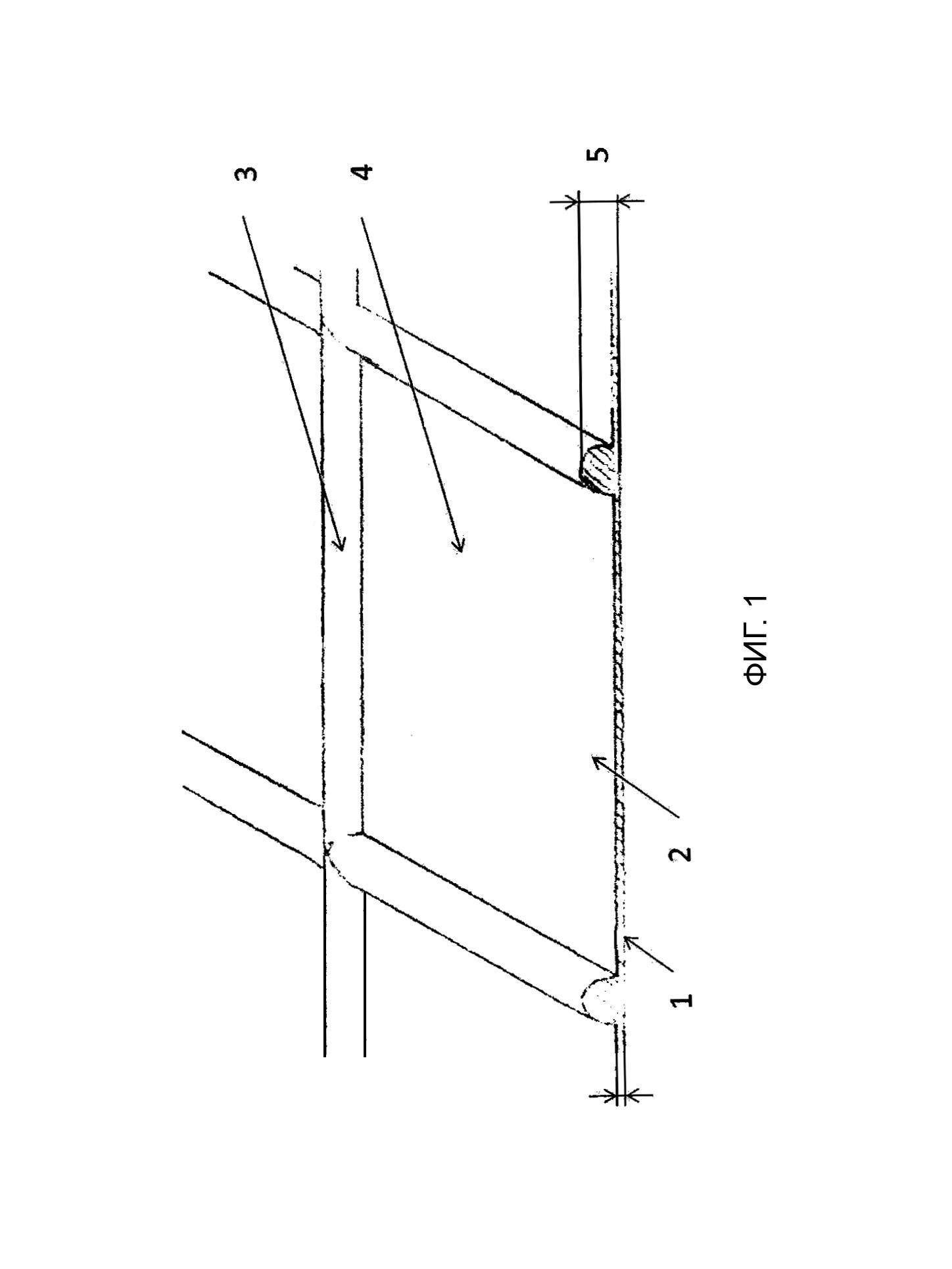

Согласно настоящему изобретению параметр “участок, имеющий более низкую удерживающую способность,” означает участок, на котором оболочка имеет наибольшую толщину. Как показано на фиг. 1, в одном варианте осуществления (ко)экструдированная термопластичная пищевая оболочка (1) по настоящему изобретению содержит на стороне контакта с пищевым продуктом (2) участки, имеющие более низкую удерживающую способность (3), и участки, имеющие более высокую удерживающую способность (4), при этом участки, имеющие более низкую удерживающую способность, имеют

Более того, согласно настоящему изобретению параметр “участок, имеющий более высокую удерживающую способность,” означает участок внутренней поверхности оболочки, который не контактирует с плоской стеклянной пластиной, используемой для маркировки участка, имеющего более низкую удерживающую способность, как объяснено выше. Другими словами, такой участок, имеющий более высокую удерживающую способность, будет доступен для пищевой добавки, задержанной между стеклянной пластиной и внутренней поверхностью оболочки.

Термин “текстурированная поверхность, которая образует трехмерный рисунок более высокой и более низкой удерживающей способности для функциональной добавки”, согласно настоящему изобретению означает любой рисунок, переносимый на поверхность заключенного в оболочку пищевого продукта. В предпочтительном варианте осуществления изобретения рисунок в виде сетки переносится на поверхность заключенного в оболочку пищевого продукта. Однако указанная текстурированная поверхность может иметь разный дизайн, так что, например, названия, логотипы или дизайны, представляющие собой текст, иконку или другое сообщение, могут переноситься на поверхность заключенного в оболочку пищевого продукта.

Согласно настоящему изобретению средняя толщина термопластичной пищевой оболочки на участке с более низкой удерживающей способностью определяется по меньшей мере в 5 местах, помеченных цветом копировальной бумаги, как указано выше, при этом указанные по меньшей мере 5 мест отстоят друг от друга по меньшей мере на 4 см и 4 из 5 мест не находятся на одной линии. Согласно настоящему изобретению средняя толщина термопластичной пищевой оболочки может определяться, например, с помощью толщиномера, как описано ниже. Средняя толщина термопластичной пищевой оболочки на участке с более высокой удерживающей способностью может определяться, как описано ниже, с помощью толщиномера, сканированием с многократными измерениями (по меньшей мере 10 измерений) наименьшей толщины стенки вдоль 10 соединяющих линий между 5 точками, помеченных цветом копировальной бумаги. В случае, если участки с более высокой удерживающей способностью невозможно сделать доступными для наконечника толщиномера, то толщина этих участков может определяться на тонких срезах под световым или оптическим микроскопом, при этом используются тонкие срезы оболочки или пленок, приготовленные с помощью (крио)микротома в направлении соединяющих линий. Измерения средней толщины стенки могут также выполняться под сканирующим электронным микроскопом (SEM) или на SEM-фотографиях, например, вычислением с помощью линий измерения длин измерений для участков, имеющих более низкую удерживающую способность (наибольшая толщина стенки), и участков, имеющих более высокую удерживающую способность (наименьшая толщина стенки), при этом средняя толщина стенки определяется путем составления средне-численных значений по меньшей мере 5 образцов участков, имеющих наименьшую толщину стенки, и 10 образцов участков, имеющих наибольшую толщину стенки, в пределах общей площади оболочки 10 см2.

Термин “рельефное тиснение” согласно настоящему изобретению относится к стадии способа, с помощью которой толщина стенки на определенных участках внутренней поверхности термопластичной пищевой оболочки уменьшается за счет приложения механической обработки к поверхности термопластичной пищевой оболочки, пока она находится большей частью в термопластичном состоянии, в котором полимеры показывают вязко-текучее поведение. Что касается этой деформации, то необходимо, чтобы температуры полукристаллических полимеров были близки к их температурам плавления или выше.

Термин “термоформование” согласно настоящему изобретению относится к стадии способа, с помощью которой толщина стенки на определенных участках внутренней поверхности термопластичной пищевой оболочки уменьшается, пока указанная термопластичная пищевая оболочка находится в термопластичном состоянии. Для достижения уменьшения толщины стенки термопластичный материал указанной термопластичной пищевой оболочки должен иметь температуру, выше температуры стеклования, но ниже температуры плавления.

Термин “коэффициент вытяжки” согласно настоящему изобретению относится к отношению площади поверхности термоформуемого участка после термоформования к площади поверхности того же участка до термоформования. Если согласно настоящему изобретению проводится стадия “рельефного тиснения”, то коэффициент вытяжки на стадии рельефного тиснения равен 1.

Термины “выворачивание” и “вывертывание” согласно настоящему изобретению относится к процессу выворачивания оболочки наизнанку, так что наружная поверхность становится внутренней или контактирующей с пищевым продуктом поверхностью оболочки после стадии выворачивания или вывертывания.

В предпочтительном варианте выполнения указанная (ко)экструдированная термопластичная пищевая оболочка, имеющая текстурированную поверхность на своей внутренней поверхности, которая образует трехмерный рисунок более высокой и более низкой удерживающей способности для функциональной добавки, представляет собой бесшовную (ко)экструдированную термопластичную пищевую оболочку.

В другом предпочтительном варианте выполнения указанной (ко)экструдированной термопластичной пищевой оболочки, имеющей текстурированную поверхность на своей внутренней поверхности, которая образует трехмерный рисунок более высокой и более низкой удерживающей способности для функциональной добавки, удерживающая способность составляет по меньшей мере 80 г деминерализованной воды на м2 или более предпочтительно -* по меньшей мере 250 г деминерализованной воды на м2.

В еще одном предпочтительном варианте выполнения указанной (ко)экструдированной термопластичной пищевой оболочки термопластичная пищевая оболочка по настоящему изобретению содержит не только участки с более высокой удерживающей способностью и участки с более низкой удерживающей способностью (т.е. повышенный и пониженный уровень), но и содержит также участки с промежуточной удерживающей способностью, с тем чтобы создать, например, промежуточные цветовые оттенки на заключенном в оболочку пищевом продукте, таком как колбаса. Промежуточная удерживающая способность может быть образована, например, за счет локального приложения промежуточного давления тиснения, которое выше, чем давление тиснения на участках с более низкой удерживающей способностью, или за счет локального применения более высокого коэффициента вытяжки на термоформуемых участках промежуточной удерживающей способности по сравнению с участками с более низкой удерживающей способностью.

Настоящее изобретение предлагает также способ изготовления (ко)экструдированной термопластичной пищевой оболочки, как определено выше, включающий стадию подвергания (ко)экструдированной оболочки механической и термической обработке, с тем чтобы создать на ее поверхности, которая будет контактировать с заключаемым в оболочку пищевым продуктом, текстурированную поверхность, обеспечивающую трехмерный рисунок более высокой и более низкой удерживающей способности для функциональной добавки.

В альтернативном варианте осуществления настоящее изобретение предлагает способ изготовления (ко)экструдированной термопластичной пищевой оболочки, как определено выше, включающий стадию подвергания (ко)экструдированной трубчатой оболочки по меньшей мере одной механической и термической обработке с тем, чтобы создать на ее наружной поверхности текстурированную поверхность, обеспечивающую трехмерный рисунок более высокой и более низкой удерживающей способности для функциональной добавки, и последующую стадию выворачивания оболочки наизнанку.

В другом альтернативном варианте осуществления настоящее изобретение предлагает способ изготовления (ко)экструдированной термопластичной пищевой оболочки, как определено выше, включающий стадию подвергания (ко)экструдированной трубчатой оболочки механической и термической обработке с тем, чтобы создать на ее наружной поверхности текстурированную поверхность, обеспечивающую трехмерный рисунок более высокой и более низкой удерживающей способности для функциональной добавки; последующую стадию выворачивания оболочки наизнанку и последующую дополнительную стадию подвергания (ко)экструдированной оболочки механической и термической обработке с тем, чтобы создать на ее внутренней поверхности текстурированную поверхность, обеспечивающую улучшение (усиление) трехмерного рисунка более высокой и более низкой удерживающей способности для функциональной добавки.

Специалист в данной области техники хорошо знает различные способы выворачивания, включая способ выворачивания гофрокуклы (т.е. гофрированной оболочки в виде гильзы) во время набивки. Выворачивание становится более затруднительной по мере увеличения толщины участков с более низкой удерживающей способностью, по мере роста модуля тисненого материала и по мере уменьшения ширины оболочки в плоско-сложенном виде.

Пропитка внутренней поверхности (ко)экструдированной термопластичной пищевой оболочки функциональной добавкой может осуществляться путем распыления или окунания (ко)экструдированной термопластичной пищевой оболочки, пока контактирующая с пищевым продуктом поверхность еще находится снаружи. В этом случае имеется выбор между сушкой и/или выдерживанием функциональной добавки для закрепления (фиксации) функциональной добавки на поверхности еще до выворачивания (ко)экструдированной термопластичной пищевой оболочки. В качестве альтернативы покрыванию функциональной добавкой наружной поверхности (ко)экструдированной термопластичной пищевой оболочки, оболочку можно вывернуть обратно после механической и термической обработки наружной поверхности, и только после этого она может пропитываться по технологии нанесения внутреннего покрытия по принципу “moving bubble” (“перемещающегося пузыря”) или путем опрыскивания внутренней поверхности, например, в процессе гофрирования.

Способ изготовления (ко)экструдированной термопластичной пищевой оболочки, как определено выше, необязательно включает также стадию подвергания (ко)экструдированной термопластичной пищевой оболочки одноосной или двуосной ориентации перед формированием текстурированной поверхности на внутренней или наружной поверхности пищевой оболочки. За счет подвергания указанной (ко)экструдированной термопластичной пищевой оболочки одноосной или двуосной ориентации, например, способом двойного или тройного раздува прочность структуры оболочки может дополнительно увеличиться, что позволит получать пищевые оболочки без морщин и соответствующего калибра. Предпочтительно ориентированная оболочка должна иметь низкую усадку или вообще не показывать усадки во избежание усадки на последующих стадиях термической обработки, таких как, например, сушка наружного покрытия. Это особенно важно, если после стадии ориентации проводится стадия рельефного тиснения, поскольку неконтролируемая усадка приводит к сморщиванию пленочной или трубчатой оболочки, что затрудняет обработку оболочки на последующих стадиях. Например, точное позиционирование тисненой оболочки в термоформующем устройстве затрудняется, если оболочка показала усадку в процессе рельефного тиснения. Одноосная или двуосная ориентация снижает способность оболочки деформироваться при дополнительной механической и термической обработке, так что низкая степень ориентации является наиболее предпочтительной перед подверганием (ко)экструдированной термопластичной пищевой оболочки дополнительной механической и термической обработке.

Кроме того, в предпочтительном варианте осуществления настоящего изобретения полимерная композиция, которая образует контактирующий с пищевым продуктом слой (ко)экструдированной термопластичной пищевой оболочки, представляет собой полимерную композицию, содержащую, в дополнение к по меньшей мере одному термопластичному полимеру, по меньшей мере один гидрофильный компонент и необязательно наполнитель.

Поскольку оболочка согласно настоящему изобретению является термопластичной пищевой оболочкой, недостатков, обусловленных ламинированием органическими веществами, можно избежать и поэтому опасность роста плесени из-за органических веществ, таких как бумага, целлюлоза или крахмал, можно исключить. Более того, в случае, если оболочка является бесшовной, то, принимая во внимание производственный процесс, используемый согласно настоящему изобретению, возможно изготовление трубчатой (ко)экструдированной термопластичной пищевой оболочки, которая не содержит ослабляющего ее шва или уплотнения, так что может формироваться непрерывный рисунок удерживающей способности.

Согласно настоящему изобретению, неожиданным образом было установлено, что за счет подвергания (ко)экструдированной термопластичной пищевой оболочки механической и термической обработке, как описано здесь, на обрабатываемой стороне может быть сформирована текстурированная поверхность, образующая трехмерный рисунок разной удерживающей способности для функциональной добавки. При подвергании (ко)экструдированной термопластичной пищевой оболочки такой механической и термической обработке толщина стенки (ко)экструдированной термопластичной пищевой оболочки уменьшится в местах формирования более высокой удерживающей способности и увеличится в местах формирования более низкой удерживающей способности. Это противоречит тому, что обычно имеют в виду. Более того, неожиданно было установлено, что за счет подвергания (ко)экструдированной термопластичной пищевой оболочки механической и термической обработке, как описано здесь, средняя толщина термопластичной пищевой оболочки на участках, имеющих более высокую удерживающую способность, составляет от 1 до 100 мкм, средняя толщина термопластичной пищевой оболочки на участках, имеющих более низкую удерживающую способность, составляет от 191 до 2000 мкм, при условии, что разница в толщине между указанными участками с более высокой удерживающей способностью и указанными участками с более низкой удерживающей способностью составляет от 160 до 1950 мкм и что отношение средней толщины термопластичной пищевой оболочки на участках, имеющих более высокую удерживающую способность, к средней толщине термопластичной пищевой оболочки на участках, имеющих более низкую удерживающую способность, составляет от 0,002 до 0,25.

В предпочтительном варианте осуществления изобретения разница в толщине между указанными участками, имеющими более высокую удерживающую способность, и указанными участками, имеющими более низкую удерживающую способность, составляет от 160 мкм до 1950 мкм, предпочтительно - от 250 мкм до 1500 мкм, более предпочтительно - от 300 мкм до 1000 мкм, даже более предпочтительно - от 400 мкм до 900 мкм, более предпочтительно - от 400 мкм до 800 мкм, наиболее предпочтительно - от 500 мкм до 800 мкм; прочность указанной (ко)экструдированной термопластичной пищевой оболочки может поддерживаться на таком же уровне, что и прочность (ко)экструдированной термопластичной пищевой оболочки, не подвергавшейся никакой механической и термической обработке, как описанная здесь.

Кроме того, в предпочтительном варианте осуществления изобретения отношение средней толщины термопластичной пищевой оболочки на участках, имеющих более высокую удерживающую способность, к средней толщине термопластичной пищевой оболочки на участках, имеющих более низкую удерживающую способность, составляет от 0,001 до 0,25, более предпочтительно - от 0,005 до 0,25, даже более предпочтительно - от 0,01 до 0,20, даже более предпочтительно - от 0,02 до 0,15, наиболее предпочтительно - от 0,04 до 0,10.

В отличие от пищевых оболочек, известных в уровне техники, удерживающая способность пищевой оболочки по настоящему изобретению зависит от местоположения на поверхности оболочки (т.е. на участках с более высокой и более низкой удерживающей способностью), так что рисунок переносится на пищевой продукт.

Более того, барьерный эффект (ко)экструдированной термопластичной пищевой оболочки по отношению к водяному пару и/или к кислороду может регулироваться путем регулирования композиции, образующей по меньшей мере один слой (ко)экструдированной термопластичной пищевой оболочки, барьерным эффектом по отношению к водяному пару и/или к кислороду. Пищевая оболочка по настоящему изобретению гарантирует достаточный барьерный эффект, так что подлежащие переносу функциональные добавки не смогут легко диффундировать на наружную сторону оболочки, тем самым предупреждается загрязнение окружающей среды и оборудования в процессе транспортировки и обработки. К тому же, за счет использования пищевой оболочки по настоящему изобретению могут значительно сократиться массопотери в процессе варки (термообработки) и хранения по сравнению с традиционными оболочками, изготовленными из волокон, целлюлозы или коллагена.

Более того, могут использоваться, например, смеси полиамида с полиэтиленвиниловым спиртом или полиамидные смолы, обладающие барьерным эффектом по отношению к кислороду, такие как полиамидные смолы, полученные поликонденсацией мета-ксилилендиамина (MXDA) с адипиновой кислотой (например, Nylon-MXD6® от Mitsubishi Gas Chemical Company).

Краткое описание чертежей

На фиг. 1 представлен предпочтительный вариант выполнения пищевой оболочки (1) по настоящему изобретению, содержащей на стороне контакта с пищевым продуктом (2) участки, имеющие более низкую удерживающую способность (3), и участки, имеющие более высокую удерживающую способность (4), при этом участки с более низкой удерживающей способностью имеют увеличенную толщину стенки (5), а участки с более высокой удерживающей способностью имеют уменьшенную толщину стенки (6).

Осуществление изобретения

Пищевая оболочка по изобретению может использоваться в качестве упаковки для любого вида пищевых продуктов, включая, но не ограничиваясь, мясные продукты, колбасные изделия, молочные продукты, сыры и блюда (технологически необработанные или обработанные), в частности, мясосодержащие продукты, такие как ферментированные колбасы, колбаса из вареного мясного сырья (нем. Kochwurst = вареная колбаса), колбаса/колбасные изделия, отвариваемые в кипящей воде (нем.

Пищевой продукт зачастую подвергается обработке, т.е. варке в упаковке из пластиковой пленки, например, путем по меньшей мере частичного погружения упаковки в горячую воду или размещения упаковки в пароварочной камере. Затем упаковка с обработанным продуктом может охлаждаться, пока из обработанного продукта не будет получено готовое блюдо или пока он не будет употреблен в пищу, либо не будет освобожден от оболочки и повторно упакован после порционирования на куски или ломтики. В процессе варки, например, мяса, например, дым или другие модификаторы цвета, вкуса или аромата диффундируют в пищевой материал. Процесс диффузии длится дольше, если происходит только при температурах окружающей среды, например, во время процесса ферментации или хранения.

Переносимые функциональные добавки

По меньшей мере одной переносимой функциональной добавкой могут быть, например, один или более красителей, такие как карамельный колер или экстракт паприки, ароматизаторы, такие как глутаматы, душистые вещества, такие как терпеноиды и/или любые другие желательные пищевые добавки. Многие переносимые функциональные добавки могут быть эффективными в качестве различных (например, двух или трех) видов переносимых функциональных добавок, выбранных из группы красителей, ароматизаторов и душистых веществ. Например, жидкий дым функционирует как краситель, ароматизатор, а также как душистое вещество.

Краситель, ароматизатор, душистое вещество и/или другая добавка либо их любая комбинация может наноситься (в одном из возможных вариантов осуществления изобретения) на оболочку любым желательным способом, например, из тюбика, содержащего жидкость, диспергированием, растворением или любой комбинацией перечисленного. Переносимая функциональная добавка может быть в виде жидкой массы, которая может предпочтительно распределяться с помощью пузыря с жидкостью так, чтобы добавка могла перемещаться или распределяться либо и то, и другое. Таким путем содержимое переносимой функциональной добавки может наноситься непосредственно на (ко)экструдированную и необязательно растянутую оболочку. Переносимая функциональная добавка может наноситься в своей коммерчески доступной форме - предпочтительно в жидкой форме, в частности, в растворенном виде, диспергированном виде или в растворенном и диспергированном виде, например, в воде, либо в модифицированной форме. Более предпочтительно функциональная добавка присутствует в растворенном в воде виде. В типичных случаях она наносится на контактирующую с пищевым продуктом поверхность оболочки, например, путем окунания, затопления, распыления или даже сжимания тюбика, содержащего жидкую массу. Это может осуществляться, например, с помощью отжимных вальцов и распределением жидкости, по меньшей мере частично, по внутренней поверхности оболочки, например, с помощью таких отжимных вальцов. Предпочтительно по меньшей мере одно из этих соединений или смесь, содержащая по меньшей мере одно из этих соединений, предпочтительно в жидком виде, может абсорбироваться, загружаться, распределяться, вводиться, инжектироваться, наноситься в виде пленки или покрытия либо в любой комбинации перечисленного на/в/внутрь пленки или контактирующей с пищевым продуктом поверхности оболочки. Перенос этих соединений/смесей с контактирующих с пищевым продуктом поверхностей пищевой оболочки на пищевой продукт может происходить через их поверхность раздела. Это особенно верно в том случае, если (ко)экструдированная термопластичная пищевая оболочка образована из неполярных полимеров, таких как (со)полиолефины. Если краситель, ароматизатор, душистое вещество и/или любая другая добавка являются полярными по природе, то перенос такого соединения(й) иногда может быть почти полным или даже полным, если неполярная поверхность покрыта полярной функциональной добавкой.

Кроме того, нанесение по меньшей мере одной переносимой функциональной добавки может также осуществляться способом нанесения печати. К тому же, если имеются две или более переносимых функциональных добавок, то они могут наноситься независимо друг от друга, так что могут достигаться различные рисунки и/или вкусовые оттенки. Например, специи могут наноситься только вдоль одного участка кругового периметра оболочки, но, в принципе, путем покрывания любого отрезка окружности. Адгезия функциональной добавки к поверхности оболочки может увеличиться за счет проведения плазменной обработки или обработки в коронном разряде поверхности оболочки перед покрыванием ее функциональной добавкой, а в случае функциональной добавки в форме твердых частиц, такой как специи или пряности, с использованием адекватных связующих веществ.

Предпочтительно обработка в коронном разряде проводится таким образом, чтобы после необязательной обработки коронным разрядом поверхностное натяжение при смачивании поверхности самого внутреннего слоя составляло 35 мН/м (миллиньютон/метр) или выше, предпочтительно - 40 мН/м или выше, более предпочтительно - от 50 до 60 мН/м, при измерениях в испытаниях с чернилами согласно DIN ISO 8296 для определения натяжения при смачивании полимерных пленок. Условия обработки в коронном разряде не лимитированы и могут быть определены соответствующим образом согласно типу, толщине и скорости подачи обрабатываемой оболочки.

(Ко)экструдированная термопластичная пищевая оболочка

(Ко)экструдированная термопластичная пищевая оболочка, заявленная согласно настоящему изобретению, показывает барьерный эффект по отношению к водяному пару. В одном варианте выполнения (ко)экструдированная термопластичная пищевая оболочка предназначена для абсорбции/адсорбции и, следовательно, для закрепления (фиксации) по меньшей мере одной переносимой функциональной добавки на внутренней поверхности оболочки, при этом термин “закрепление” означает, что по меньшей мере одна переносимая функциональная добавка фиксируется в течение периода времени между покрыванием и десорбцией функциональной добавки для переноса ее на пищевой продукт. Добавка может быть в жидком виде, и после фиксации она может десорбироваться, стать подвижной и может быть перенесена на контактируемый с нею пищевой продукт. Добавка обычно адсорбируется/абсорбируется внутренней поверхностью оболочки либо сцепляется с ней. Закрепление (фиксация) улучшается при плазменной обработке или обработке в коронном разряде поверхности оболочки и/или за счет сушки и/или выдерживания функциональной добавки после покрывания ею оболочки.

(Ко)экструдированная термопластичная пищевая оболочка по настоящему изобретению может представлять собой плоскую пленку, которая запечатывается в рукав, самое позднее в момент набивки; запечатанную плоскую пленку или бесшовную трубчатую оболочку; она может представлять собой одно- или многослойную оболочку либо ламинат. Многослойные оболочки обычно содержат по меньшей мере 2 слоя, но могут содержать 10 или более слоев. Возможно много вариантов различных многослойных структур. Более предпочтительно оболочка по изобретению содержит два, три, четыре, пять или семь слоев, даже более предпочтительно - три, пять или семь слоев.

В частности, если пищевая оболочка является трубчатой, а контактирующая с пищевым продуктом поверхность на наружной стороне будет деформирована рельефным тиснением, то предпочитается многослойная оболочка, поскольку в этом случае риск запечатывания внутренних поверхностей трубчатой оболочки друг с другом на стадии рельефного тиснения и/или термоформования можно снизить или даже избежать его, если для внутреннего поверхностного слоя выбрать термопластичные материалы, которые имеют достаточно более высокую температуру плавления, чем температура тиснения и термоформования слоя, контактирующего с пищевым продуктом. Разница между температурой плавления материала внутренней поверхности и температурой плавления наружной поверхности, контактирующей с пищевым продуктом, причем температуры плавления измеряют согласно DIN EN ISO 11357-3, должна составлять более 30°C, предпочтительно - более 40°C, более предпочтительно - более 50°C, наиболее предпочтительно - более 60°C.

Возможные структуры однослойной или многослойной (ко)экструдированной термопластичной пищевой оболочки, подлежащей заполнению продуктом, включают следующие слои, начиная от внутреннего слоя, контактирующего с пищевым продуктом и кончая наружным слоем (который во время тиснения является внутренним слоем трубчатой оболочки):

1. Слой из полиамида (PA) (в виде плоской пленки);

2. Слой из полипропилена (в виде плоской пленки);

3. Слои из полиамида / (модифицированного полиолефина/) полиэстера;

4. Слои из полиамида с более низкой температурой плавления / полиамида с более высокой температурой плавления;

5. Слои из модифицированного полиэтилена / полиамида;

6. Слои из полиэтилена / модифицированного полиэтилена / полиамида;

7. Слои из полиэтилена / (модифицированного полиэтилена /) полиэтилена / модифицированного полиэтилена / полиамида; и

8. Слои из полиэтилена / модифицированного полиэтилена / полиамида / EVOH (сополимер этилена и винилового спирта) / полиамида.

Более предпочтительно возможные структуры однослойных или многослойных (ко)экструдированных термопластичных пищевых оболочек, подлежащих заполнению продуктом, включают следующие слои:

1. Слой из PA6/66 (в виде плоской пленки);

2. Слои с низкой температурой плавления PA6/12 / (привитый PE (полиэтилен) /) PA6;

3. Слои с низкой температурой плавления PA6/69 / (привитый PE /) PA6;

4. Слои из PA12 / (привитого PE /) PA6;

5. Слои из привитого PE / PA6;

6. Слои из LLDPE (линейный полиэтилен низкой плотности) / привитого PE / PA6;

7. Слои из LDPE (полиэтилен низкой плотности) / привитого PE / PA6/66;

8. Слои из LDPE / (привитого PE /) LDPE / привитого PE / PA6;

9. Слои из LLDPE / привитого PE / PA6 / EVOH / PA6.

Многочисленные многослойные структуры могут изготовляться способом, хорошо известным специалисту в данной области техники, в соответствии с желательной адгезией к мясу, прoницаемостью для кислорода и проницаемостью для водяного пара, достигаемыми механическими и оптическими свойствами. Каждый слой может быть также образован из смесей различных полимеров.

По меньшей мере один слой (ко)экструдированной термопластичной пищевой оболочки, имеющий текстурированную поверхность, которая образует трехмерный рисунок более высокой и более низкой удерживающей способности для функциональной добавки, содержит в качестве основного компонента по меньшей мере один термопластичный полимерный материал, выбранный из группы, состоящей из (со)полиамидов, (со)полиолефинов, (со)полимеров (со)полиэстера и винилиденхлорида.

Термопластичные полимерные компоненты в контексте настоящего изобретения включают органические полимеры, имеющие значительное содержание термопластичных органических полимеров. В типичных случаях такие термопластичные органические полимеры имеют область перехода в (вязко)текучее состояние при температуре, выше температуры их использования и ниже их температуры плавления (в частности, речь идет о по меньшей мере частично кристаллических органических полимерах). Во многих вариантах осуществления изобретения по меньшей мере один слой (ко)экструдированной термопластичной пищевой оболочки содержит более одного типично термопластичного органического полимерного компонента. Часто могут содержаться два или три, а иногда даже больше трех различных термопластичных полимера либо даже два различных термопластичных полимера, отличающихся по меньшей мере одной химической группой, содержащейся в них.

По меньшей мере один термопластичный полимерный материал, выбираемый из группы, включающей (со)полиамиды, (со)полиолефины, (со)полимеры (со)полиэстера и винилиденхлорида, выбран из следующих материалов:

(со)полиамиды, как описано ниже, такие как гомо-, со- или терполиамиды, предпочтительно алифатические (со)полиамиды, частично ароматические (со)полиамиды и полиэфир-блок-амиды;

полиолефины, предпочтительно полиэтилены, полипропилены или сополимеры на основе, например, этилена, пропилена или других полиолефинов, поли(изо)бутены или любая смесь перечисленного либо модифицированные полиолефины, как описано ниже;

алифатический или полуароматический (со)полиэстер, как описано ниже, предпочтительно - полиэфирэстер, полигидрооксиалканоаты или полимолочные кислоты; и

(со)полимеры винилиденхлорида (PVDC), например, сополимеры винилиденхлорида с сомономером(ами), таким как винилхлорид или (мет)акрилат.

Кроме того, по меньшей мере один слой термопластичной пищевой оболочки может содержать также один или более из следующих материалов:

виниловые сополимеры, например, сополимеры этилена и винилацетата, поливиниловые спирты, сополимеры этилена и винилового спирта (EVOH) или любая комбинация перечисленного, которые необязательно подвергнуты частичному или полному омылению, такие как сополимеры этилена и винилового спирта; поливинилпирролидон (PVP), поливинилполипирролидон (PVPP), полистирол, поливинилхлорид, поливинилфторид или любая комбинация перечисленного; и (со)полиэфиры алифатического, (частично) ароматического или алифатического и ароматического характера, например, полилактид, поликапролактон, поликарбонат или (со)полимеры алифатических диолов и алифатической или ароматической дикарбоновой кислоты (кислот), такие как терефталат(ы), такой как поли(бутиленгликольтерефталат).

Термин “содержащий в качестве основного компонента по меньшей мере один термопластичный полимерный материал” согласно настоящему изобретению означает, что меньшей мере один термопластичный полимерный материал, выбранный из группы, состоящей из (со)полиамидов, (со)полиолефинов, (со)полимеров (со)полиэфира и винилиденхлорида, присутствует в указанной (ко)экструдированной термопластичной пищевой оболочке в случае однослойной оболочки или указанного внутреннего слоя, имеющего внутреннюю поверхность, которая является текстурированной в случае многослойной оболочки в массовом соотношении по меньшей мере 55 мас. %, предпочтительно - по меньшей мере 70 мас. %, более предпочтительно - по меньшей мере 80 мас. %, даже более предпочтительно - по меньшей мере 90 мас. %, наиболее предпочтительно - от 90 до 95 мас. %, в пересчете на массу по меньшей мере одного слоя (ко)экструдированной термопластичной пищевой оболочки, содержащей внутреннюю поверхность, которая является текстурированной (но не включая функциональную добавку).

В предпочтительном варианте осуществления изобретения указанная (ко)экструдированная термопластичная пищевая оболочка (в случае однослойной оболочки) или внутренний слой, имеющий внутреннюю поверхность, которая является текстурированной (в случае многослойной оболочки), содержит в качестве основного компонента (со)полиолефин и по меньшей мере 5 мас. % (со)полиамида в пересчете на массу термопластичной пищевой оболочки или внутреннего слоя, имеющего текстурированную поверхность.

В предпочтительном варианте в качестве термопластичных полимерных материалов на основе (со)полиолефинов используются сополимеры этилена или пропилена, более предпочтительно - линейные альфа-олефины с числом C-атомов от 3 до 8 с альфа-, бета-ненасыщенной карбоновой кислотой, более предпочтительно - с акриловой кислотой, метакриловой кислотой и/или их металлическими солями, и/или их алкиловыми сложными эфирами, либо соответствующие графтсополимеры вышеупомянутых мономеров на полиолефинах или частично омыленные сополимеры этилена и винилацетата, которые необязательно являются графт-полимеризованными с альфа-, бета-ненасыщенной карбоновой кислотой и имею низкую степень омыления, или смеси перечисленного. Кроме того, согласно настоящему изобретению могут использоваться модифицированные полиолефины, такие как модифицированные гомо- или сополимеры этилена и/или пропилена и необязательно другие альфа-олефины с числом C-атомов от 3 до 8, которые содержат привитые мономеры, такие как альфа-, бета-ненасыщенные дикарбоновые кислоты, предпочтительно малеиновая кислота, фумаровая кислота, итаконовая кислота или их кислотные ангидриды, сложные эфиры кислот, амиды кислот или имиды кислот. Наиболее предпочтительными являются полиолефины, которые содержат привитый малеиновый ангидрид, поскольку группы привитого малеинового ангидрида проявляют адгезивную функцию, так что расслоения, например, слоев на полиамидной основе и на полиолефиновой основе можно избежать.

В другом предпочтительном варианте осуществления настоящего изобретения полиолефины могут использоваться в качестве термопластичных полимерных материалов, таких как гомополимеры этилена или пропилена и/или сополимеры линейных альфа-олефинов с числом C-атомов от 2 до 8, предпочтительно - линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полиэтилен высокой плотности, гомопропилен, блок-полипропилен и рандом-сополимеры пропилена. В еще более предпочтительном варианте могут использоваться полиэтилен низкой плотности и линейный полиэтилен низкой плотности.

В еще более предпочтительном варианте осуществления настоящего изобретения в по меньшей мере одном слое (ко)экструдированной оболочки в качестве основного компонента термопластичных полимерных материалов используются полиамиды, такие как, например, гомо-, со- или терполиамиды, которые могут быть получены из соответствующих мономеров, таких как капролактам, лауролактам, омега-аминоундекановая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, декандикарбоновая кислота, додекандикарбоновая кислота, терефталевая кислота, изофталевая кислота, тетраметилендиамин, пентаметилендиамин, гексаметилендиамин, октаметилендиамин и ксилилендиамин. Предпочтительными полиамидами, используемыми согласно настоящему изобретению, являются гомо- и со-полиамиды, такие как полиамид 6, полиамид 12, полиамид 66, полиамид 610, полиамид 612, полиамид MXD6, полиамид 6/66, полиамид 66/6, полиамид 6/12 и полиамид 6I/6T. В даже более предпочтительном варианте могут использоваться полиамид 66, полиамид 6 и полиамид 6/66.

Кроме того, термопластичные органические полимеры, используемые согласно настоящему изобретению, могут содержать дополнительные гидрофильные компоненты, такие как полиэфирэстер- сополимер, поливиниловый спирт, полиэстерблокамид, сополимер полиэфирэстерамид, полиэфирамид-блок-сополимер, поливинилпирролидон (PVP), поливинилполипирролидон (PVPP), сложные эфиры целлюлозы, крахмал и/или сложные эфиры крахмала, с тем чтобы облегчить проникание водяного пара через матрицу по меньшей мере одного слоя (ко)экструдированной термопластичной пищевой оболочки. Такие гидрофильные компоненты могут использоваться для регулирования скорости проницаемости водяного пара в пищевой оболочке в соответствии с потребностями ее применения и/или для повышения абсорбции по меньшей мере одной переносимой функциональной добавки, которая десорбируется для переноса на пищевой продукт в процессе варки.

Термопластичная пищевая оболочка, имеющая текстурную поверхность, которая образует трехмерный рисунок более высокой и более низкой удерживающей способности для функциональной добавки (в случае однослойной оболочки), или слой, имеющий текстурную поверхность, которая образует трехмерный рисунок более высокой и более низкой удерживающей способности для функциональной добавки (в случае многослойной оболочки), обычно имеет среднюю толщину стенки на тонких участках (обеспечивающих более высокую удерживающую способность для функциональной добавки) от 1 до 100 мкм, предпочтительно - от 5 до 80 мкм, более предпочтительно - от 10 до 60 мкм, и среднюю толщину стенки на толстых участках (обеспечивающих более низкую удерживающую способность для функциональной добавки) от 191 до 2000 мкм, предпочтительно - от 250 до 1500 мкм, более предпочтительно - от 300 до 1000 мкм. Кроме того, разница в толщине между указанными участками, имеющими более высокую удерживающую способность, и указанными участками, имеющими более низкую удерживающую способность, составляет от 160 до 1950 мкм, а отношение средней толщины термопластичной пищевой оболочки на участках, имеющих более высокую удерживающую способность, к средней толщине термопластичной пищевой оболочки на участках, имеющих более низкую удерживающую способность, составляет от 0,002 до 0,25.

Согласно настоящему изобретению неожиданным образом было обнаружено, что удерживающая способность для функциональной добавки, такой как жидкий дым, на участках, имеющих среднюю толщину стенки от 1 до 100 мкм, существенно отличается от удерживающей способности для указанной функциональной добавки на участках, имеющих среднюю толщину стенки от 191 до 2000 мкм, при условии, что разница в толщине между средней толщиной на указанных участках с более высокой удерживающей способностью и средней толщиной на указанных участках с более низкой удерживающей способностью составляет от 160 до 1950 мкм и что отношение средней толщины термопластичной пищевой оболочки на участках, имеющих более высокую удерживающую способность, к средней толщине термопластичной пищевой оболочки на участках, имеющих более низкую удерживающую способность, составляет от 0,002 до 0,25, так что эти разные участки с более низкой и более высокой удерживающей способностью будут переносить различные количества указанной функциональной добавки на заключенный в оболочку пищевой продукт на указанных разных участках. Более того, было установлено, что, если разница между средней толщиной стенки на указанных участках с более низкой удерживающей способностью и средней толщиной стенки на указанных участках с более высокой удерживающей способностью составляет от 160 до 1950 мкм, а отношение средней толщины термопластичной пищевой оболочки на участках, имеющих более высокую удерживающую способность, к средней толщине термопластичной пищевой оболочки на участках, имеющих более низкую удерживающую способность, составляет от 0,002 до 0,25, то оба типа участков способны переносить функциональную добавку, такую как жидкий дым, на заключенный в оболочку пищевой продуктa таким образом, чтобы (в случае окрашенной функциональной добавки) мог быть достигнут визуально контролируемый контраст в количестве переносимой функциональной добавки и в то же время была заметна требуемая топология и не наблюдалось повреждений оболочки в процессе набивки продуктом или варки. Однако, если разница между средней толщиной стенки на указанных участках, имеющих более низкую удерживающую способность, и средней толщиной стенки на указанных участках, имеющих более высокую удерживающую способность, выходит за пределы диапазона от 160 до 1950 мкм и/или отношение средней толщины термопластичной пищевой оболочки на участках с более высокой удерживающей способностью к средней толщине термопластичной пищевой оболочки на участках с более низкой удерживающей способностью выходит за пределы диапазона от 0,002 до 0,25, то количество переносимой функциональной добавки либо слишком мало для того, чтобы рисунок был визуально обнаруживаемым, и/или увеличивающаяся неспособность участков с более высокой удерживающей способностью к образованию выпуклостей с увеличением толщины не поддерживает образование текстурированной топологии. Если разница составляет менее 160 мкм или отношение превышает 0,25, или (на соответствующей другой стороне диапазонов) большая разница в толщине несет с собой риск того, что микроканалы, остающиеся в поперечном сечении, не смогут закрыться при запечатывании термопластичной пищевой оболочки, например, клипсой, и/или участки с более высокой удерживающей способностью могут быть слишком тонкими относительно толщины участков с низкой удерживающей способностью, чтобы безопасно “пережить” возможно необходимую стадию выворачивания оболочки и ее набивку и/или процесс варки (термообработки).

В предпочтительном варианте осуществления изобретения разница в толщине между указанными участками, имеющими более высокую удерживающую способность, и указанными участками, имеющими более низкую удерживающую способность, составляет от 160 мкм до 1950 мкм, предпочтительно - от 250 мкм до 1500 мкм, более предпочтительно - от 300 мкм до 1000 мкм, даже более предпочтительно - от 400 мкм до 900 мкм, более предпочтительно - от 400 мкм до 800 мкм, наиболее предпочтительно - от 500 мкм до 800 мкм; прочность указанной (ко)экструдированной термопластичной пищевой оболочки может сохраняться на таком же уровне, что прочность (ко)экструдированной термопластичной пищевой оболочки, не подвергавшейся никакой механической или термической обработке, как описано здесь.

Более того, в предпочтительном варианте осуществления отношение средней толщины термопластичной пищевой оболочки на участках с более высокой удерживающей способностью к средней толщине термопластичной пищевой оболочки на участках с более низкой удерживающей способностью составляет от 0,002 до 0,25, более предпочтительно - от 0,005 до 0,225, даже более предпочтительно - от 0,01 до 0,20, даже более предпочтительно - от 0,02 до 0,15, наиболее предпочтительно - от 0,04 до 0,10.

Вообще толщина слоев зависит также от желательной текстуризации готового продукта.

Необязательно (ко)экструдированная термопластичная пищевая оболочка может содержать наполнители, гидрофильные вещества, поддерживающие абсорбцию, нуклеирующие агенты (нуклеаторы), компатибилизаторы (присадка, улучшающая смешиваемость) и другие добавки.

Согласно настоящему изобретению, если функциональная добавка, абсорбированная/адсорбированная в (ко)экструдированную термопластичную пищевую оболочку, входит в прямой контакт с пищевым продуктом, когда последний набивается в оболочку, то по меньшей мере одна функциональная добавка переносится на пищевой продукт.

Как подчеркивалось выше, (ко)экструдированная термопластичная пищевая оболочка обладает барьерным эффектом по отношению к водяному пару, поскольку (ко)экструдированная термопластичная пищевая оболочка изготовлена преимущественно из термопластичного полимера, как определено выше. Пищевая оболочка, обладающая достаточным барьерным эффектом по отношению к водяному пару, с тем чтобы препятствовать значительной миграции переносимой функциональной добавки наружу или значительным массопотерям в процессе варки, показывает скорость проникновения водяного пара от 0,01 до 500 г/м2 сутки, предпочтительно - от 0,1 до 100 г/м2 сутки, более предпочтительно - от 1 до 20 г/м2 сутки, даже более предпочтительно - от 1 до 10 г/м2 сутки, при 23°C и относительной влажности 85% согласно ASTM E398-03. Если пищевая оболочка по изобретению показывает скорость проникновения водяного пара 20 г/м2 сутки или менее, то заключенный в оболочку пищевой продукт не будет легко терять содержащуюся в нем влагу, и заключенные в оболочку пищевые продукты будут оставаться свежими в течение длительных периодов времени.

Указанные термопластичные полимеры, используемые для по меньшей мере одного слоя (ко)экструдированной термопластичной пищевой оболочки, показывающей барьерный эффект по отношению к водяному пару, представляют собой в типичных случаях такие же термопластичные полимеры, что и упомянутые выше. В предпочтительном варианте осуществления изобретения указанные используемые термопластичные полимеры выбраны из группы, состоящей из полиолефинов, сополимеров, содержащих этилен и/или пропилен, и/или линейные альфа-олефины с числом C-атомов от 3 до 8, сополимеров, используемых для необязательного адгезивного слоя, как описано выше, полиамидов (гомо-, со- или терполиамидов), термопластиков с барьерным эффектом по отношению к кислороду и (со)полиэфиров. Смеси этих термопластичных полимеров также могут использоваться. При необходимости к термопластичному полимеру могут добавляться компатибилизаторы, известные специалисту в данной области техники. Компатибилизаторы могут выбираться, например, из группы, включающей сополимеры этилена и винилацетата (EVA), этилена и акриловой кислоты (EAA), этилена и метакриловой кислоты (EMAA), этилена и метилакрилата (EMA); иономеры и/или модифицированные ангидридом полиолефины.

В предпочтительном варианте осуществления изобретения по меньшей мере один термопластичный полимерный материал, образующий основной компонент по меньшей мере одного слоя (ко)экструдированной термопластичной пищевой оболочки, обладающей барьерным эффектом по отношению к водяному пару, преимущественно включает органические полимеры на основе полиэтилена, полипропилена, полибутилена, сополимеры, содержащие звенья этилена, пропилена, α-олефина предпочтительно с числом атомов углерода от 4 до 8, диенов и/или любую комбинацию перечисленных звеньев либо любую комбинацию таких органических полимеров. Даже функционализированные виниловые мономеры, такие как винилацетат, (мет)акриловая кислота и сложный эфир (мет)акриловой кислоты, могут быть возможными со-единицами для сополимеров. Более предпочтительными сополимерами являются сополимеры C2/C3 или C2/C8 полиолефинов либо их комбинации.

Кроме того, (ко)экструдированная термопластичная пищевая оболочка может дополнительно содержать краситель, тонкозернистый пигмент или и то, и другое, которые могут использоваться для окрашивания и/или для защиты таких оболочек от УФ-излучения. Если слой является поверхностным слоем, то могут добавляться также смазки и/или добавки, предотвращающие слипание слоев.

Если (ко)экструдированная термопластичная пищевая оболочка должна обладать барьерным эффектом по отношению к кислороду, то указанная пищевая оболочка обычно является эффективным барьером для кислорода или других газов либо и того, и другого и показывает предпочтительно скорость проникания газа кислорода через пищевую оболочку по настоящему изобретению 30 см3/(м2⋅сутки⋅бар) или менее, предпочтительно - менее 20 см3/(м2⋅сутки⋅бар), зачастую - от 6 до 12 см3/(м2⋅сутки⋅бар), иногда - от примерно 0,1 или от примерно 1 до менее 6 см3/(м2⋅сутки⋅бар), при тестировании согласно DIN 53380-3 при 23°C и относительной влажности 50%.

Подходящие полимерные материалы для образования по меньшей мере одного слоя такой пищевой оболочки включают сополимеры этилена и винилового спирта (EVOH), которые необязательно могут быть частично или полностью омыленными, или сополимеры винилиденхлорида (PVDC), например, с винилхлоридом или с (мет)акрилатом в качестве сомономеров, либо смеси перечисленного. Эти полимеры могут смешиваться с добавками, такими как смягчители, или с другими органическими полимерами, например, сополиамидами и/или иономерами. Таким образом, композиции для изготовления по меньшей мере одного слоя пищевой оболочки с барьерным эффектом по отношению к кислороду, а также композиция, обеспечивающая такой барьерный эффект по отношению к кислороду, могут состоять в основном из вышеупомянутых компонентов, при необходимости.

Текстурированная структура, обеспечивающая трехмерный рисунок

Согласно настоящему изобретению контактирующая с пищевым продуктом поверхность указанной термопластичной пищевой оболочки, имеющая текстурированную поверхность, образует трехмерный рисунок более высокой и более низкой удерживающей способности для функциональной добавки, при этом удерживающая способность обычно составляет по меньшей мере 30 г деминерализованной воды/м2.

Согласно настоящему изобретению текстурированная поверхность, которая образует трехмерный рисунок более высокой и более низкой удерживающей способности для функциональной добавки, может переносить любой рисунок на поверхность заключенного в оболочку пищевого продукта. В предпочтительном варианте осуществления изобретения рисунок в виде сетки переносится на поверхность заключенного в оболочку пищевого продукта. Однако указанная текстурированная поверхность может иметь различный дизайн, так что, например, названия, логотипы или дизайн, представляющий собой текст, иконку или другое сообщение, могут переноситься на поверхность заключенного в оболочку пищевого продукта.