Гофрированная в виде жесткой самонесущей гофрокуклы влагобарьерная оболочка и способ ее получения - RU2627202C1

Код документа: RU2627202C1

Описание

Область техники

Настоящее изобретение относится к рукавной влагобарьерной оболочке преимущественно на основе синтетических полимеров, гофрированной в виде гофрокуклы и пригодной для высокоскоростной автоматической набивки мясным, в частности сосисочным фаршем, а также для очистки на автоматических пилерах. Изобретенная гофрокукла отличается жесткостью и не требует для поддержания своего размера и формы дополнительной сетчатой упаковки, традиционно используемой для оболочек из синтетических полимеров. Кроме того, изобретение относится к способу получения таких гофрированных оболочек.

Уровень техники

При изготовлении колбас, ветчин, сосисок и сарделек для набивки фаршем обычно используется оболочка в компактном гофрированном виде. Даже если такая оболочка поставляется в виде рулона, ее отдельные отрезки сначала гофрируются вручную на набивочную трубу шприца-клипсатора и лишь затем заполняются фаршем. Гораздо удобнее использовать заранее гофрированную оболочку, которая в компактной гофрокукле или «гусенице» длиной около 0,5 м или немного более содержит до нескольких десятков метров оболочки. Однако и в этом случае значительная часть рабочего времени оператора уходит на смену гофрокукол, поскольку обычно гофрокуклы из пластмассовых оболочек в свободном состоянии не могут сохранять свою форму и размер и упаковываются для транспортировки и использования в специальную рукавную сетку.

Известны оболочки на основе вискозы (неармированные и армированные), способные при гофрации давать механически стабильные самонесущие гофрокуклы. Это обусловлено способностью целлюлозных пленок к необратимым деформациям при сминании и изгибе. Благодаря своей механической стабильности гофрированные целлюлозные оболочки используются для автоматизированной набивки, например, сосисок. Такая оболочка может быть предназначена для автоматизированного удаления в заводских условиях на специальных чистящих аппаратах - пилерах. Устройство аппарата для высокопроизводительной автоматизированной набивки, такого как, например, аппарат марки Townsend Frank-A-Matic или Townsend SuperMatic RT7, предполагает загрузку в бункер множества гофрокукол, которые по очереди в автоматическом режиме набиваются сосисочным фаршем.

Однако производство оболочек на основе вискозы связано с экологически опасным «мокрым» технологическим процессом, сопровождаемым образованием токсичных сульфид-содержащих стоков. Кроме того, такие оболочки не обладают сколько-нибудь удовлетворительными барьерными свойствами по отношению к парам воды, из-за чего набитые в них колбасные изделия теряют массу в процессе термообработки.

Предпринимались попытки получения стабильных самонесущих гофрокукол из рукавных оболочек на основе синтетических полимеров. Так в европейском патенте №1659868, опубл. 01.07.2009 г., раскрыт способ получения самонесущей механически стабильной гофрированной рукавной оболочки, изготовленной преимущественно из синтетических полимеров, основанный на снижении упругости оболочки в гофрированных складках в результате ее длительной (до 24 часов) выдержки в состоянии с зафиксированной геометрией. Для улучшения механической стабильности оболочка в процессе гофрирования или непосредственно перед ним может обрабатываться водой или эмульсией типа масло в воде. Для той же цели изобретатели рекомендуют использовать обработку оболочки коронным разрядом.

Гофрокуклы, полученные согласно этому изобретению, обладают заметной подвижностью при изгибе и растяжении, что может создать серьезные проблемы при транспортировке и использовании для автоматической набивки. Кроме того, предложенный способ может приводить к самопроизвольному слипанию (блокированию) оболочки в гофрокукле за счет формирования на границе раздела между гофрированными складками участков монолитного полимерного материала, как принято считать, за счет возникновения невалентных взаимодействий между макромолекулами по обе стороны складки. В результате, при попытке дегофрировать такую гофрокуклу, оболочка рвется во многих местах и не может использоваться для набивки фаршем. Как будет показано ниже, это происходит особенно часто, когда оболочка подвергается увлажнению до или в процессе гофрации и если ее внешний слой выполнен на базе гидрофильного полимерного материала, такого как полиамид или смесь полиамида с водорастворимыми полимерами. Другим фактором, увеличивающим вероятность блокирования, является обработка поверхности оболочки коронным разрядом.

Гофрокукла, содержащая клеящее вещество между складками оболочки, описана в патенте США №7803437, опубл. 28.09.2010 г. Склеивание осуществляется водорастворимым полимером, таким как, например, карбоксиметилцеллюлоза (КМЦ), нанесенным в виде водного раствора на одну или обе поверхности рукавной оболочки, как правило, в процессе гофрирования. При этом оболочка содержит один слой и выполнена из смеси полиамида и гидрофильного, в частности, водорастворимого полимера. Подобные оболочки известны из уровня техники и раскрыты, например, в патенте РФ №2182107, опубл. 10.05.2002, как коптящиеся и характеризующиеся высокой проницаемостью, в частности, по отношению к водяному пару. Благодаря высокой влагопроницаемости оболочки, осуществим раскрытый в том же патенте США №7803437 способ изготовления такой гофрокуклы, предполагающий формирование клеевого соединения между складками без принудительной сушки за счет поглощения влаги гидрофильными полимерами в составе материала оболочки. Предпочтительно склеивание осуществляется водорастворимым полимером на одной только внутренней поверхности рукава. При этом возможно использование гидрофобных жидкостей таких, как минеральное масло, в качестве смазки внешней и внутренней поверхности рукава. Кроме того, такие жидкости могут присутствовать на внутренней поверхности оболочки для обеспечения ее лучшей счищаемости с пищевого продукта, однако, как это подчеркивается в описании изобретения, их концентрация обязательно должна быть ниже, чем у водорастворимого полимера.

Очевидно, что раскрытый в этом документе способ изготовления гофрокуклы малопригоден для использования в случае многослойных умеренно влагопроницаемых (содержащих только преимущественно полиамидные слои) или влагобарьерных (содержащих влагобарьерные, например полиолефиновые, слои) оболочек, даже, если они содержат гидрофильные полимеры в одном из своих слоев (далее влагопоглощающий слой). Удаление влаги из раствора связующего полимера за счет ее поглощения гидрофильным полимером оболочки будет сильно ограничено из-за уменьшения объема внешнего влагопоглощающего слоя по сравнению с однослойной оболочкой или вообще невозможно из-за присутствия влагобарьерного слоя между склеиваемой поверхностью рукава и влагопоглощающим слоем. Между тем, во многих традиционных кухнях мира сосиски не подвергаются копчению и в этом случае весьма полезно, чтобы сосисочная оболочка обладала определенными влагобарьерными свойствами, благодаря которым можно было бы избежать нежелательных массопотерь в процессе изготовления сосисок.

Наиболее близкая к настоящему изобретению гофрированная оболочка описана в патенте РФ №2131670, опубл. 20.06.1999 г. Она экструдирована из состава на основе (со)полиамида (т.е. из умеренно влагопроницаемого и влагопоглощающего материала) и имеет дополнительные слои, содержащие водорастворимые пленкообразующие полимеры как на внешней, так и на внутренней поверхности рукава. При этом внутренний вязкий невысыхающий слой преимущественно состоит из водорастворимого полимера и жидкого преимущественно гидрофобного вещества и обеспечивает уменьшение адгезии к сосисочному фаршу, а наружный слой выполняет функцию механической защиты полиамида. В этом документе также сообщается, что эти слои в виде покрытия наносятся на оболочку в процессе гофрации, а полученная в результате гофрокукла устойчива и пригодна для автоматической набивки.

Между тем, сплошной характер внешнего слоя из водорастворимого полимера приводит к слишком высокой прочности склеивания оболочки в гофрокукле и, как следствие, при высоких скоростях набивки такой оболочки происходят ее периодические разрывы в результате дегофрирования. Поведение такой гофрированной оболочки сильно зависит от внешних условий в помещении, где происходит набивка, в первую очередь от относительной влажности воздуха, причем в более сухом воздухе разрывы происходят чаще, чем в более влажном. Кроме того, внутренний, по сути, жидкий слой препятствует достаточно плотной упаковке складок гофрации и не позволяет получить гофрокуклы с высокой степенью сжатия. А для некоторых фаршей, особенно богатых коллагеном или полисахаридами, такими как, например, крахмал, внутренний слой такой оболочки не обеспечивает достаточной легкосъемности (низкого уровня адгезии).

Таким образом, сохраняется потребность в гофрированной влагобарьерной оболочке с пониженной адгезией к пищевому содержимому, пригодной для высоко-производительной автоматической набивки мясным фаршем и последующего удаления с готового колбасно-сосисочного изделия в автоматическом режиме при помощи пилера.

В связи с вышесказанным задачей настоящего изобретения является разработка одно- или многослойной влагобарьерной оболочки с пониженной адгезией к пищевому продукту, в частности колбасному и сосисочному фаршу, гофрированной в виде жесткой самонесущей гофрокуклы, которая обладала бы сбалансированной прочностью, обеспечивающей, с одной стороны, сохранение ее целостности при транспортировке и набивке, а с другой - возможность дегофрироваться с высокой скоростью без разрывов.

При этом под термином «жесткая» применительно к гофрокукле здесь понимается ее способность к необратимому разрушению при деформационных нагрузках растяжения и изгиба, существенно превосходящих ее вес. Под термином «самонесущая» применительно к гофрокукле понимается ее способность сохранять форму без дополнительных средств фиксации, типа внешней сетки или стержня с ограничителями, при умеренных механических воздействиях, возникающих при ее транспортировке и работе с ней.

Еще одной задачей настоящего изобретения является разработка высокопроизводительного способа получения такой гофрированной оболочки.

Раскрытие изобретения

Здесь и в дальнейшем описании при обозначении содержания или концентрации, если не оговорено иное, знак «%» означает массовую процентную долю, взятую от общей массы композиции или смеси. Также в дальнейшем слова, содержащие приставку и/или окончание в круглых скобках, используются для обозначения понятий, одновременно включающих понятия, обозначаемые этим словом с этой приставкой и/или окончанием и без них. Например слово (со)полиамид(ы) означает одновременно один полиамид (гомополимер) или несколько полиамидов или один сополиамид или несколько сополиамидов или смесь одного или более полиамидов и одного или более сополиамидов. Кроме того, при описании состава сополимеров по умолчанию на первом месте указывается мономер, преобладающий по молярному содержанию, например, в сополимере этилена с α-олефином преобладают мономерные единицы этилена, а в сополимере пропилена и этилена - пропилена. В зависимости от контекста термины «полимер» и «полимерный» могут недвусмысленно употребляться и в узком смысле, как относящиеся к гомополимерам, и в широком - как относящиеся к высокомолекулярным веществам вообще, а также к фрагментам их молекул (например, в контексте «полимерная цепь» или «полимерный сегмент»).

В результате интенсивных исследований неожиданно было обнаружено, что поставленные задачи решаются путем разработки гофрированной в виде жесткой самонесущей гофрокуклы (со)экструдированной из расплава рукавной влагобарьерной оболочки для пищевых продуктов, имеющей слой, контактирующий с пищевым содержимым, который обладает пониженной адгезией к этому содержимому, причем эта оболочка имеет на внешней поверхности рукава, по меньшей мере, один связующий водорастворимый или диспергируемый в воде (со)полимер в количестве не менее 10 г/м2, обеспечивающий клеевое соединение между гофрированными складками в гофрокукле, причем гофрокукла дополнительно имеет на своей внешней поверхности гидрофобный компонент, понижающий прочность склеивания, который представляет собой, по меньшей мере, одно жидкое практически нелетучее при комнатной температуре и практически нерастворимое в воде органическое и/или элементорганическое вещество, и общее содержание этого вещества на поверхности оболочки выше, чем содержание связующего полимера на поверхности оболочки и составляет от 50 до 500 мг/м2 и гофрокукла при этом характеризуется следующими признаками:

- после выдержки в течение 24 часов в свободном состоянии на гладкой плоской поверхности при 20°С и относительной влажности воздуха (далее - ОВ) 75% ее сжимаемость в продольном направлении под действием силы в 1 Н не превышает 0,5%;

- отсутствует видимая невооруженным глазом упругая деформация изгиба под действием собственного веса, когда гофрокукла закреплена консольно и

- необратимый излом гофрокуклы происходит при достижении изгибающего момента силы от 60 до 400 Н⋅мм и;

- она способна дегофрироваться при температуре 20°С и ОВ 60% со скоростью не ниже 1,5 м/сек без разрывов оболочки.

Обычно оболочка имеет среднюю толщину от 15 до 45 мкм. Диапазон толщин оболочки определяется тем, что при толщине ниже 15 мкм оболочка механически слишком слаба, а при толщине выше 45 мкм гофрируется в слишком длинные гофрокуклы и при изготовлении сосисок в виде гирлянд плохо сохраняет перекрученные узлы.

Как правило, оболочка характеризуется скоростью пропускания паров воды (плотностью потока водяного пара), измеренной по DIN 53 122 при 23°С и ОВ 85%, не превышающей 40, предпочтительно менее 20 и наиболее предпочтительно менее 10 г/м2 сутки.

Прочность склеивания складок гофрокукол характеризуется их прочностью при изгибе, причем разрушающий момент сил ниже 60 Н⋅мм, как правило, означает, что гофрокуклы будут плохо переносить транспортировку и ломаться при набивке, а разрушающий момент сил выше 400 Н⋅мм, что клеевое соединение между складками горфрокуклы слишком прочно либо имеет место «блокирование» между складками оболочки и гофрокукла не способна дегофрироваться без разрывов, по крайней мере, при высокоскоростной автоматической набивке.

Если гофрокукла после выдержки в течение суток в свободном состоянии на гладкой плоской поверхности при 20°С и ОВ 75%, характеризуется сжимаемостью в продольном направлении под действием силы примерно в 1 Н более 0,5%, это означает, что она в этих условиях (примерно соответствующим условиям отапливаемого помещения) имеет тенденцию к самопроизвольному дегофрированию, а значит, будет недостаточно стабильна при хранении.

Благодаря высокому содержанию компонента, понижающего прочность склеивания, являющегося жидким практически нелетучим при комнатной температуре и нерастворимым в воде (далее - НКППС), клеевое соединение между складками гофрированной оболочки по настоящему изобретению не имеет сплошного характера, а распределено на отдельных участках внешней поверхности рукавной оболочки. Это позволяет достичь необходимого баланса механической прочности гофрокуклы, требуемого для ее использования при автоматической набивке колбасных изделий.

Задача настоящего изобретения в отношении способа изготовления влагобарьерной оболочки, гофрированной в виде жесткой самонесущей гофрокуклы, решается путем разработки процесса, включающего стадии получения рукавной оболочки на основе главным образом синтетических полимеров, обеспечивающих, в том числе, низкую проницаемость оболочки по отношению к парам воды и пониженную адгезию внутреннего слоя рукава к пищевому содержимому, методом (со)экструзии и, при необходимости, последующей ориентации и, возможно, термофиксации, и ее гофрировании, причем он включает операции (i) нанесения на внешнюю поверхность влагобарьерной оболочки водной системы, содержащей связующий полимер и НКППС, так, чтобы общее содержание на поверхности оболочки НКППС было выше, чем содержание на поверхности оболочки связующего полимера, и составляло от 50 до 500 мг/м2, (ii) фиксации формы гофрокуклы, полученной в результате гофрирования, при помощи фиксирующей оснастки, (iii) принудительной сушки гофрокуклы в фиксированном состоянии в течение от 0,5 до 20 минут, при которой предпочтительно температура поверхности этой гофрокуклы достигает от 45 до 75°С, (iv) охлаждения до комнатной температуры и (v) удаления фиксирующей оснастки с получением жесткой самонесущей гофрокуклы.

Обычно на поверхность рукавной оболочки водная система (т.е. вода и растворенные или диспергированные в ней связующие компоненты) наносится в большем объеме, чем НКППС. Однако концентрация связующего полимера в этой водной системе подбирается так, чтобы его содержание на поверхности оболочки было ниже, чем содержание НКППС. При этом водная система и НКППС могут быть нанесены на поверхность оболочки либо совместно в виде эмульсии типа масло-в-воде или вода-в-масле, либо раздельно, путем распыления этих двух жидкостей из различных форсунок.

Подробное описание предпочтительных воплощений изобретения.

(Со)экструдированные на основе синтетических полимеров рукавные влагобарьерные оболочки, пригодные для получения гофрированной оболочки по настоящему изобретению, преимущественно известны из достигнутого уровня техники. В общем случае они могут иметь от 1 до 9 (со)экструдированных слоев. Такие оболочки могут быть не ориентированы, одноосно ориентированы, однако чаще всего они двухосно ориентированы и термофиксированы.

Влагобарьерные рукавные оболочки, используемые для гофрирования, как правило, имеют хотя бы один влагобарьерный слой, содержащий хотя бы один влагобарьерный полимерный материал, такой как (со)полимеры винилиденхлорида, не-функционализированные (со)полимеры олефинов или, иначе, (со)полиолефины, (со)полиолефины, функционализированные группами, преимущественно выбранными из ангидридных, кислотных или эпоксидных групп. Нефункционализированные (со)полиолефины могут представлять собой гомополимеры пропилена, сополимеры пропилена и, по меньшей мере, одного альфа-олефина с числом атомов углерода от 2 до 12, гомополимеры этилена, сополимеры этилена и, по меньшей мере, одного альфа-олефина с числом атомов углерода от 3 до 12, сополимеры этилена и, по меньшей мере, одного непредельного мономера, выбранного из группы, включающей виниловые эфиры и алкил(мет)акрилаты. Функционализированные (со)полиолефины могут представлять собой сополимеры, содержащие мономерные остатки этилена и хотя бы одного функционального непредельного мономера, такого как ненасыщенные карбоновые кислоты, соли ненасыщенных карбоновых кислот, циклические ангидриды ненасыщенных карбоновых кислот, глицидиловые эфиры ненасыщенных карбоновых кислот и, при необходимости, еще одного непредельного мономера, выбранного из группы, включающей виниловые эфиры и алкил(мет)акрилаты. Кроме того, ими могут быть продукты прививки любого из вышеупомянутых нефункционализированных (со)полиолефинов с хотя бы одним ненасыщенным функциональным мономером, таким как, например, ненасыщенные карбоновые кислоты, глицидиловые эфиры ненасыщенных карбоновых кислот и циклические ангидриды двухосновных ненасыщенных карбоновых кислот.

Как следует из достигнутого уровня техники, (со)экструдированный слой из любого из вышеперечисленных материалов толщиной хотя бы около 2 мкм обычно обеспечивает скорость пропускания паров воды не выше 40 г/м2 сутки.

Требование пониженной адгезии к пищевому содержимому, такому как мясной фарш, также накладывает определенные ограничения на состав того слоя оболочки, который контактирует с этим содержимым.

Из достигнутого уровня техники известно, что низкой адгезией к полярным веществам, таким как белок, обладают материалы с низкой поверхностной энергией (далее «σ»), т.е. свободной энергией поверхности, деленной на площадь этой поверхности, и численной равной коэффициенту поверхностного натяжения, такие как, например, вышеописанные (со)полиолефины (как функционализированные, так и нет), а также кремнийорганические (со)полимеры и фторсодержащие (со)полимеры. При этом для оболочки, имеющей внутренний слой, экструдированный преимущественно из таких (со)полимеров, характерна поверхностная энергия ее внутренней поверхности, измеренная по DIN 53364, обычно не превышающая 35 дин/см.

Поскольку полиолефины одновременно являются влагобарьерными материалами, такой слой может быть единственным слоем оболочки. В этом случае, с точки зрения прочностных свойств и термостойкости наиболее подходящим материалом для экструзии однослойной оболочки является гомополимер или кристаллизующийся сополимер пропилена или смесь нескольких таких продуктов.

Оболочка с низким значением σ внутренней поверхности рукава может быть и многослойной. При этом, хотя бы один слой из слоев, не контактирующих с пищевым продуктом, в частности, с мясным фаршем, предпочтительно экструдируется из материала, отличного от полиолефинового, например, на основе (со)полиамидов, (со)полиэфиров или (со)полимеров винилиденхлорида. Таким образом, оболочка может иметь два, три или более слоев. Предпочтительно, чтобы наружный слой такой многослойной рукавной оболочки был экструдирован из не полиолефинового материала, а слой, непосредственно контактирующий с ним, содержал вышеупомянутые функционализированные (со)полиолефины. Например, оболочка может иметь внутренний слой рукава из смеси функционализированного и нефункционализированного (со)полиолефина и непосредственно контактирующий с ним наружный слой из преимущественно полиамидного материала. Альтернативно, вместо одного смесевого полиолефинового слоя такая оболочка может содержать два смежных слоя, один из которых содержит функционализированный полиолефин и непосредственно контактирует с полиамидным слоем, а второй содержит нефункционализированный полиолефин и является внутренним слоем рукава.

Слой из полиамидного материала как правило, главным образом содержит преимущественно алифатические (со)полиамиды. Такие (со)полиамиды содержат в своих макромолекулах остатки хотя бы одного такого мономера (i) как γ-масляная кислота, δ-аминовалериановая кислота, ε-аминокапроновая кислота, ι-аминоундекановая кислота, κ-аминолауриновая кислота, тетраметилендиамина, гексаметилендиамида, додекаметилендиамина, адипиновая кислота, азелаиновая кислота, себациновая кислота и додекановая кислота, а также, при необходимости, не более 15% по массе, хотя бы одного мономера, выбранного из группы (ii), включающей изофталевую кислоту, терефталевую кислоту, мета-ксилилендиамин и пара-ксилилендиамин. Наиболее предпочтительно использование таких преимущественно алифатических (со)полиамидов, как ПА 6, ПА 66, ПА 6/66. Кроме того, присутствующие в оболочке (со)полиамиды могут представлять собой частично ароматические (со)полиамиды, полученные поликонденсацией хотя бы одного алифатического диамина и хотя бы одной ароматической двухосновной кислоты или, наоборот, хотя бы одного ароматического диамина и хотя бы одной алифатической двухосновной кислоты, такие как ПА 6I/6T или ПА MXD6.

В дальнейшем описании любые упоминаемые полиамидные слои оболочки, независимо от ее структуры и расположения этих слоев (наружный слой рукава, внутренний или сердцевинный), могут содержать те же (со)полиамиды.

Вышеупомянутый наружный полиамидный слой помимо (со)полиамидов может также содержать не более 40% хотя бы одного (со)полимера, выбранного из группы, включающей полуароматические (со)полиэфиры и олефиновые (со)полимеры.

В частности, оболочка, предназначенная для гофрирования, может содержать два слоя, причем наружный или внешний слой рукава преимущественно содержит полиамид, а внутренний слой рукава - функционализированный (со)полимер олефина при необходимости в смеси с нефункционализированным (со)полимером олефина. Также возможен такой вариант ее структуры, когда внешний слой ее рукава преимущественно содержит полиамид, средний слой - функционализированный (со)полимер олефина, при необходимости в смеси с нефункционализированным (со)полимером олефина, а внутренний слой рукава преимущественно содержит хотя бы один из таких термопластичных (со)полимеров, как, например, нефункционализированные (со)полимеры олефинов, (со)полимеры олефинов, функционализированные такими группами, как, например, ангидридные, кислотные или эпоксидные, а также кремнийорганические (со)полимеры или фторсодержащие (со)полимеры.

Кроме того, нами было обнаружено, что внутренний слой с пониженной адгезией к пищевому содержимому может быть экструдирован из полимерного материала, характеризующегося достаточно высокими значениями σ, например, выше 35 дин/см, измеренной согласно DIN 53364, и условно относящегося к гидрофильным поверхностям, которые обычно прежде рассматривались как обладающие повышенной адгезией к полярным веществам. Как правило, такой полимерный материал представляет собой полимерную смесь на основе (со)полиамида. В качестве хотя бы еще одного из компонентов смеси, общее содержание которых обычно находится в диапазоне от 2 до 45%, может быть использован хотя бы один из таких полимеров, как нефункционализированные (со)полиолефины, функционализированные (со)полиолефины, полуароматические (со)полиэфиры и водорастворимые полимерные соединения, например, поливиниловый спирт (далее - ПВС). Как правило, содержание олефиновых (со)полимеров и/или полу ароматических (со)полиэфиров в таких смесях составляет от 2 до 25%, а водорастворимых (со)полимеров - от 25 до 45%.

Подходящий поливиниловый спирт предпочтительно имеет степень гидролиза не выше 88 мольных %, полуароматические (со)полиэфиры выбираются из полиэтилентерефталата, поли(1,4-бутилентерефталата) и поли(1,3-пропилентерефталата).

Понятно, что такие оболочки с величиной σ внутренней поверхности рукава >35 дин/см обязательно должны быть многослойными и иметь дополнительно хотя бы один влагобарьерный слой, не являющийся внутренним слоем рукава. Такой слой или несколько слоев преимущественно содержат вышеописанные нефункционализированные и/или функционализированные (со)полиолефины, или (со)полимеры ПВДХ, причем один слой может быть наружным слоем рукава. Например, оболочка может содержать два слоя, причем внешний слой ее рукава преимущественно содержит функционализированный (со)полимер олефина, при необходимости в смеси с нефункционализированным (со)полимером олефина. Кроме того, она может содержать три слоя, причем внешний слой рукава преимущественно выполнен из нефункционализированного (со)полимера олефина, а средний слой - из функционализированного (со)полимера олефина, при необходимости в смеси с нефункционализированным (со)полимером олефина.

Однако наиболее предпочтительно, чтобы в оболочке с преимущественно полиамидным внутренним слоем (σ>35 дин/см) влагобарьерный слой или несколько слоев располагались между упомянутым внутренним слоем и наружным слоем, также преимущественно содержащим полиамид. При этом наружный полиамидный слой может дополнительно содержать сложные полиэфиры, такие как полиэтилентерефталат (ПЭТФ) или полибутилентерефталат (ПБТФ), и (со)полиолефины, в количестве обычно не превышающем 40%. В частности, она может содержать три слоя, причем внешний слой рукава представляет собой вышеописанный наружный полиамидный слой, а средний слой содержит функционализированный (со)полимер олефина, при необходимости в смеси с нефункционализированным (со)полимером олефина.

Любой из слоев оболочки может дополнительно содержать не более 10%, по крайней мере, одного компонента, выбранного из списка, включающего пигмент, краситель, тонко- или грубодисперсный наполнитель, пластификатор, лубриканты, добавку, облегчающую ориентационную вытяжку, газовыделяющую добавку или любые их смеси.

Любая из вышеописанных оболочек преобразуется в гофрокуклу в соответствии с настоящим изобретением.

В предпочтительном воплощении изобретения связующие (со)полимеры, обеспечивающие склеивание складок гофрокуклы, выбираются таким образом, чтобы их среднемассовая молекулярная масса составляла не ниже примерно 15 кДа. При этом в общем случае, молекулярная масса полимера, требуемая для обеспечения требуемой прочности клеевого соединения, зависит от его химической природы. Например, в качестве связующего подходят полимеры N-винилпирролидона со среднемассовой молекулярной массой, предпочтительно не менее 15 кДа. Полимеры этиленоксида (этиленгликоля) обладают клеящими свойствами при молекулярной массе не ниже примерно 40 кДа, а предпочтительно выше 100 кДа.

Связующие полимеры могут представлять собой взятые по отдельности или в любых сочетаниях водорастворимые полимеры, включая ПВС, поливинилпирролидон (далее - ПВП), полиакриламид, твердые полимеры этиленоксида (полиэтиленоксиды - ПЭО) со средней молекулярной массой выше 40 кДа, простые эфиры целлюлозы, крахмал, модифицированный крахмал, природные камеди, каррагенан, альгинат, агар-агар.

Молекулярная масса подходящих полиэтиленоксидов оговаривается особо, поскольку, как хорошо известно, полимеры этого класса с молекулярными массами ниже примерно 40 кДа представляют собой при комнатной температуре либо низковязкие жидкости (в диапазоне 0,2-0,6 кДа), либо хрупкие воскообразные вещества (в диапазоне 0,7-40 кДа), а в промежуточном диапазоне напоминают по консистенции загущенные смазки, и, поэтому, не могут выступать в качестве самостоятельных связующих веществ. Тем не менее, такие полимеры этиленоксида (например, под общей маркой PEG, производства Clariant AG) могут входить в состав клеящей композиции в сочетании с вышеперечисленными полимерами, в том числе с высокомолекулярными ПЭО (такими как, например, Polyox®, Mw ≈ 600-4000 кДа, производства Dow Chemical Co.), например, в качестве пластификаторов.

Кроме того, связующие полимеры, обеспечивающие склеивание складок гофрокуклы, могут представлять собой диспергируемые в воде полимеры, такие как поливинилацетат, полибутадиеновый каучук, полибутадиен-стирольный каучук или любые их смеси.

Вышеупомянутый НКППС предпочтительно выбирается из таких нелетучих водонерастворимых жидкостей как вазелиновое масло, силиконовое масло, жидкое растительное масло, жидкая практически нелетучая жирная кислота или из любой их смеси.

Помимо связующих полимеров и НКППС на внешней поверхности гофрированной рукавной оболочки могут находиться водорастворимые компоненты, понижающие прочность склеивания (далее РКППС), включая водорастворимые пластификаторы водорастворимых или диспергируемых в воде связующих полимеров, такие как, например, глицерин, 1,3-пропиленгликоль, жидкий полиэтиленгликоль (молекулярная масса или ММ примерно от 0,2 до 15 кДа), триэтаноламин, моноэтаноламин, моно-, ди- или триацетин, а кроме того водорастворимые соли, такие как хлориды, фосфаты, сульфаты или ацетаты щелочных или щелочноземельных металлов или аммония, а также их смеси, присутствующие в общем количестве от 2 до 200 мг/м2. При этом пластификаторы растворимых или диспергируемых полимеров входят в состав клеевого соединения, при необходимости размягчают его, а растворимые соли снижают активность воды в применяемых растворах и дисперсиях и, благодаря этому, предотвращают «блокирование» полимерного материала оболочки.

На поверхности гофрированной влагобарьерной рукавной оболочки могут находиться функциональные добавки, такие как, например, антимикробные агенты, предотвращающие микробиологическую порчу растворов и самих клеевых соединений.

Предпочтительное соотношение длин исходной рукавной оболочки и полученной гофрокуклы составляет не менее 100.

Исходная рукавная влагобарьерная оболочка на основе главным образом синтетических полимеров может изготавливаться по технологии экструзионного раздувного формования или по т.н. технологии тройного пузыря, включающего стадии (со)экструзионного литья, одно- или двухосной ориентационной вытяжки и термофиксации. В обоих случаях процесс получения оболочки завершается стадиями его охлаждения, уплощения и сматывания в рулон.

Если оболочка получена с применением ориентационной вытяжки, ее последующая термофиксация предпочтительно производится таким образом, чтобы ориентированная оболочка характеризовалась минимальной усадкой под действием влаги как при комнатной температуре, так и при повышенных температурах. Это позволяет впоследствии без риска искажения геометрических параметров оболочки применить сушку гофрокуклы при повышенной температуре, что, в частности, делает процесс ее изготовления высокопроизводительным.

Перед гофрированием на плоско сложенную оболочку может быть нанесено печатное изображение методами глубокой ротационной печати. Кроме того, если оболочка имеет единственный или наружный соэкструдированный слой из полимера с низкой поверхностной энергией, такого как полипропилен, для упрочнения клеевого соединения между складками горфрокуклы она может быть предварительно обработана коронным разрядом.

В принципе, НКППС, растворы или дисперсии (например, латексы) связующего полимера, содержащие или не содержащие РКППС, могут быть нанесены на внешнюю поверхность оболочки перед ее гофрированием в виде заранее приготовленной эмульсии типа «масло в воде» или «вода в масле».

Однако в предпочтительных воплощениях изобретенного способа обе жидкости наносятся методом распыления непосредственно в гофрирующей машине. При этом такие компоненты, как РКППС и функциональные добавки могут быть заранее введены в эти растворы или дисперсии.

Собственно гофрирование (собирание рукавной оболочки складками) известно из достигнутого уровня техники. Из используемых в промышленности способов гофрирования наиболее предпочтительным для целей настоящего изобретения является т.н. «шнековый» способ гофрирования, при котором складки гофрокуклы перекрываются и упаковываются наиболее плотным образом.

Затем гофрокукла закрепляется в оснастке, фиксирующей ее геометрию. Эта оснастка может представлять собой:

- рукавную пластмассовую или хлопчатобумажную сетку, оснащенную зажимом, диаметр которой соответствует наружному диаметру гофрокуклы или

- сочетание такой сетки и гладкого стержня или

- жесткий цилиндр из проволоки с закрепляемыми торцами, имеющий геометрические параметры внутренней части, соответствующие требуемой геометрии гофрокуклы или

- стержень с резьбой и приваренным дисковым ограничителем гофрокуклы с одной стороны и другим подвижным ограничителем в виде свободно перемещающейся вдоль стержня шайбы и гайки, накрученной на стержень и прижимающей шайбу к гофрокукле, с другой.

Оболочка в виде гофрокуклы, зафиксированной в оснастке, далее повергается сушке одним из известных способов, включая конвекционную сушку, сушку в потоке горячего воздуха, вакуумную сушку, радиационную (ИК) сушку, индукционную сушку. В процессе сушки гофрокуклы независимо от использованного способа максимальная температура ее поверхности обычно не превышает 75°С. В зависимости от использованного способа сушка фиксированной гофрокуклы обычно занимает от 0,5 до 20 минут.

Операция сушки чрезвычайно важна с точки зрения требуемых релаксационных и механических свойств гофрокуклы. В частности, благодаря ей гофрокукла приобретает жесткую, размерно устойчивую геометрию, определяемую внутренними зазорами оснастки, в частности, постоянную длину, практически совпадающую с расстоянием между ограничителями оснастки (зажимы сетки, торцы цилиндра, диски стержневой оснастки).

После сушки гофрокуклы охлаждаются естественным путем, либо принудительно, например, в потоке воздуха. Затем гофрокуклы освобождаются от фиксирующей оснастки и упаковываются для последующей транспортировки.

В нижеследующих примерах, приведенных исключительно в качестве иллюстрации настоящего изобретения, но никоим образом не огранивающих объем притязаний, определяемых формулой этого изобретения, раскрыты некоторые предпочтительные варианты его воплощения.

Примеры осуществления изобретения

Методы испытаний

Определение типа внутренней поверхности рукава оболочки (гидрофобный или гидрофильный).

Тип внутренней поверхности рукава оболочки определяется в соответствии с величиной поверхностной энергии - σ так, что при значениях σ≤35 дин/см поверхность условно считается гидрофобной, а при значениях σ>35 дин/см - гидрофильной.

Для проведения испытаний используют кусок дегофрированной оболочки длиной примерно 200 мм, который аккуратно выворачивают наизнанку или разрезают в продольном направлении. Если в процессе экструзии или гофрирования оболочка изнутри контактировала с какой-нибудь смазкой, исследуемую поверхность обезжиривают тампоном, смоченном в гексане или в этаноле, в зависимости от того, была ли смазочная жидкость углеводородом или кремнийорганическим соединением. Затем оболочку высушивают в течение не менее 3 часов при комнатной температуре. Тип поверхности определяют нанесением на исследуемую поверхность по всей ширине плоско сложенного и расправленного образца жидкой смеси, содержащей 35% об. формамида и 65% об. 1-этоксиэтанола (этилцеллозольва) и наблюдают за поведением этой жидкости. Если в течение 3 секунд не происходит растекания жидкости (жидкость остается в прежних границах или собирается в отдельные капли), то в соответствии с DIN 53364 σ≤35 дин/см, а поверхность считается условно гидрофобной, если растекание имеет место - σ>35 дин/см, а поверхность считается условно гидрофильной.

Определение содержания НКППС на внешней поверхности рукава оболочки.

При исследовании используют лабораторные весы точностью до 0,01 мг, круглодонную колбу емкостью 500 мл, роторный испаритель, сушильный шкаф, растворитель (гексан или этанол).

От гофрокуклы с известной степенью сжатия отмеряют и отрезают кусок, содержащий примерно 2 м дегофрированной оболочки, затем его аккуратно выворачивают наизнанку. Один конец этого отрезка завязывают узлом, отмеряют от него примерно 1,5-1,7 м, отмечают это расстояние маркером и записывают отмеренную величину. Далее в рукав заливают растворитель (гексан - для вазелинового масла, жидкого растительного масла и жидкой жирной кислоты и этанол - для силиконового масла и жидкого полиэтиленгликоля) в количестве примерно 200 мл и завязывают его с другой стороны по метке. Затем в течение 2-3 минут рукав встряхивают и несколько раз переворачивают, омывая растворителем его внутреннюю поверхность. После этого один из узлов рукава срезают и выливают содержимое в круглодонную колбу, заранее взвешенную с точностью до 0,1 мг. Колбу с содержимым помещают в роторный испаритель и отгоняют растворитель. Затем ее переносят в сушильный шкаф, нагретый до температуры 105°С, высушивают до постоянной массы, охлаждают в сухой атмосфере эксикатора и взвешивают с точностью до 0,1 мг. Содержание НКППС на внешней поверхности оболочки (СНКППС) в мг/м2 вычисляют по формуле

СНКППС= M/HL = (М2 - М1)/HL

где М - масса НКППС, равная М2 - М1, где М2 и М1 - соответственно массы колбы с содержимым и пустой в мг, Н - ширина плоско сложенного рукава в метрах, L - отмеренная длина рукава в метрах.

Определение содержания водорастворимого полимера на внешней поверхности рукава оболочки.

При исследовании используют лабораторные весы с точностью до 0,01 мг, лабораторную установку ультрафильтрации марки Vivacell 250 (Sartorius AG, Германия), роторный испаритель, сушильный шкаф, круглодонную колбу емкостью 500 мл, бидистиллированную воду.

Рукавную оболочку обрабатывают растворителем как в предыдущем тесте, с той разницей, что в качестве растворителя используется дважды дистиллированная вода. Также можно использовать рукав, оставшийся от предыдущего теста и отмытый от НКППС, омывая водой отрезок меньшей длины. После обработки рукава растворителем его содержимое переливают в 250-миллиметровую ячейку установки ультрафильтрации с фильтром, отсекающим частицы с массой более примерно 15 кДа. После первой фильтрации, сопровождающейся уменьшением объема раствора примерно в 5 раз, в ячейку добавляют бидистиллированную воду примерно до исходного объема. Цикл фильтрации-разбавления повторяют 10 раз, собирая ультафильтрат в отдельную емкость. Затем фильтруют раствор еще раз, содержимое ячейки переливают в заранее взвешенную круглодонную колбу, туда же выливают воды от промывки ячейки (которую промывают 3 раза примерно по 80 мл воды). Содержимое колбы упаривают и высушивают как в предыдущем тесте за исключением того, что температуру сушки поддерживают на уровне 120°С. Затем колбу с содержимым охлаждают в сухой атмосфере эксикатора, взвешивают с точностью до 0,1 мг и определяют массу полимера, вычитая из полученной величины массу пустой колбы.

Содержание водорастворимого полимера на поверхности оболочки рассчитывают как в предыдущем тесте, подставляя в вышеуказанную формулу соответствующую массу, и с учетом изменившейся длины омываемого отрезка.

Вышеописанный метод обработки внешней поверхности рукава оболочки описывает универсальный метод определения содержания водорастворимых полимеров с ММ>15 кДа независимо от их химической природы, однако содержимое рукава можно исследовать любым другим аналитическим методом, разработанным для данного конкретного полимера. Например, можно использовать экстракцию неводными растворителями, селективно растворяющими такой полимер (например, для ПВП - хлороформом или ацетоном) с последующей гравиметрией упаренного экстракта или использовать фотометрию окрашенных комплексов таких полимеров, как ПВП или ПВС соответственно с красителем Конго красный (Патент СССР №1599727, опубл. 15.10.1990) и с йодом. В этих случаях, стадия ультрафильтрации необязательна.

Тест гофрокукол на сжимаемость

При исследовании используют штангенциркуль с ценой деления 0,1 мм и эксикатор, с диаметром поддона, превосходящим длину гофрокуклы не менее чем на 1 см, на дно которого помещен слегка смоченный водой хлорид натрия для поддержания относительной влажности ≈75%, воздушный термометр, лабораторный штатив со стержнем из нержавеющей стали диаметром не более 10 мм, полиэтиленовую шайбу с внутренним диаметром, превышающим диаметр стержня примерно на 1 мм, и внешним диаметром, примерно соответствующим внешнему диаметру гофрокуклы, набор стальных шайб с теми же диаметрами и общей массой ≈102 г (вес ≈1 Н).

Гофрокуклу помещают на поддон вышеописанного эксикатора и выдерживают в эксикаторе с закрытой крышкой в течение 24 часов. Затем извлекают и при помощи штангенциркуля измеряют расстояние между ее концами (без учета участка негофрированной оболочки). После этого гофрокуклу насаживают на вертикальный стержень лабораторного штатива так, чтобы ее вогнутый торец упирался в основание штатива, сверху последовательно насаживают полиэтиленовую шайбу и стальные шайбы массой ≈102 г. Полученную конструкцию выдерживают в покое примерно 10 минут, после чего тем же штангенциркулем измеряют расстояние между концами гофрокуклы.

За сжимаемость (χ) принимают

где L1 - длина гофрокуклы в свободном состоянии, L2 - длина гофрокуклы в сжатом состоянии.

Тест на прочность гофрокукол на излом

При исследовании используют набор лабораторных гирь, легкую корзину для гирь с привязанной к ручке нитью, измерительную линейку с ценой деления 1 мм, набор гладких металлических стержней цилиндрической формы с отверстием на одном конце для крепления нити, лабораторный штатив.

Для испытания выбирают гладкий металлический стержень цилиндрической формы с диаметром меньше внутреннего диметра гофрокуклы на 1-5 мм, оснащенный закрепленной на одном его конце нитью с легкой корзиной для лабораторных гирь, и имеющий в 50-100 мм от другого конца пропиленную или прорисованную перпендикулярно оси цилиндра отметку. Расстояние от этой отметки до конца стержня с отверстием измеряется заранее (оно должно соответствовать примерно половине длины гофрокуклы), а корзину заранее взвешивают.

Гофрокуклу, взятую для контроля, закрепляют консольно, т.е. надевают острым концом вперед на стержень со стороны, противоположной концу с отверстием, на котором закреплена нить с корзиной для лабораторных гирь, так, чтобы нить была продета сквозь гофрокуклу. Затем стержень с гофрокуклой закрепляют на штативе таким образом, чтобы отметка на стержне находилась на уровне зажима лапки штатива, а тупой конец гофрокуклы совпадал с отметкой на стержне. После этого аккуратно, без резких движений, корзину нагружают подготовленными лабораторными гирями с интервалом по 10 грамм до излома гофрокуклы и фиксируют общий вес гирь вес в корзине.

Ломающий момент силы изгиба (Мизл) в ньютонах на миллиметр (Н⋅мм) вычисляют по формуле:

Мизл=0,0098⋅Lгк-Lст)⋅M,

где соответственно Lгк - длина гофрокуклы и Lст - длина стержня от края с отверстием до метки (в миллиметрах), М - суммарная масса гирь в корзине при изломе в граммах, 0,0098 - переводной коэффициент в ньютоны из грамм-силы.

Тест на способность гофрокуклы дегофрироваться без разрывов при определенной скорости дегофрирования

При исследовании используется полупромышленная испытательная установка, размещенная в помещении с постоянно поддерживаемой температурой ≈20°С и относительной влажностью ≈60% и состоящая из:

- промышленного намотчика для пленки с электрическим приводом и регулятором линейной скорости оболочки при намотке и

- закрепленного на подходящей оснастке и ориентированного горизонтально патрона - металлического полого цилиндра с внутренним диаметром больше диаметра гофрокуклы примерно на 1 мм, отсутствующей задней торцевой стенкой и передней (обращенной к намотчику) торцевой стенкой с отверстием, диаметр которого больше, чем внутренний диаметр гофрокуклы, и меньше, чем ее наружный диаметр. Оснастка не должна загораживать торцы патрона.

Такой цилиндр имитирует конструкцию патрона - держателя гофрокуклы в машине для автоматической набивки сосисок. При этом расстояние между ближайшим торцом патрона и бобиной намотчика составляет примерно 400 мм.

Кроме того, используется протяженная, имеющая небольшой уклон, пластмассовая ванна длиной несколько больше, чем максимально используемая длина дегофрированного рукава, и водопроводная вода.

Испытуемые гофрокуклы выдерживают в атмосфере помещения в течение суток.

Один конец гофрокуклы начинают дегофрировать, полученный рукав длиной примерно 0,5 м заводят в патрон с задней части и пропускают сквозь отверстие в передней торцевой стенке патрона. Затем саму гофрокуклу помещают в патрон. Конец дегофрированного рукава закрепляют на бобине намотчика и устанавливают следующие скорости намотки: 0,5, 1, 1,5, 2 и 2,5 м/сек (30, 60, 90, 120 и 150 м/мин соответственно). Затем запускают намотку, которую продолжают до полного дегофрирования гофрокуклы. Если намотка не сопровождается видимыми разрывами рукава, бобину с намотанной оболочкой снимают с намотчика и переносят в ванну. Свободный конец рукава надевают на сосок воронки, установленной под водопроводным краном, и закрепляют его хомутом. Затем оболочку полностью разматывают в ванне, расположенной более высокой частью ближе к крану, ее второй конец перекручивают и зажимают алюминиевой клипсой. Затем открыв водопроводный кран так, чтобы струя была ламинарной, оболочку наполняют водой, следя за тем, чтобы в ней не оставалось крупных пузырей воздуха. Когда оболочка заполнена водой полностью (включая ее вертикальный участок), поступление воды прекращают и производят первый осмотр оболочки для выявления нарушений ее целостности, т.е. участков на которых невооруженным глазом наблюдаются утечки. Если их не обнаруживают, оболочку отсоединяют от воронки и присоединяют хомутом к соску крана так, чтобы, по возможности, не допустить попадания в рукав воздуха. Затем подают слабый напор воды и оболочка начинает раздуваться под давлением. Когда ее диаметр увеличивается на 10% по сравнению с исходным (обычное переполнение синтетической оболочки при набивке), подачу воды перекрывают. После этого производят повторный осмотр раздутого рукава на предмет утечек.

Тест осуществляют, начиная с максимальной скорости намотки (2,5 м/сек). По результатам осмотра оболочки делают вывод о способности или неспособности гофрокуклы дегофрироваться без разрывов при данной скорости дегофрирования. Если оболочка не выдерживает тест, его повторяют при меньшей скорости намотки. В случае сомнений относительно причины повреждений проводят контрольный тест на утечки с исходной (негофрированной) рукавной оболочкой.

Эксплуатационные испытания гофрированной оболочки в условиях мясокомбината

Тест на набивку

Гофрокуклы, изготовленные согласно примерам воплощений этого изобретения, а также сколько-нибудь стабильные гофрокуклы, полученные по сравнительным примерам, сразу после достижения ими комнатной температуры запаковывали под вакуумом в коммерческие газо- и влагобарьерные пакеты, заваривали и отправляли на мясокомбинат. На мясокомбинате упаковку вскрывали и гофрокуклы загружали в бункер набивочной машины Handtmann VF 616 (Albert Handtmann Holding GmbH & Co. KG, Германия) с максимальной производительностью набивки 3600 кг фарша в час, оснащенной навешивающим устройством Handtmann PLH 216. Набивку сосисок производили, последовательно увеличивая производительность машины от малой (1000 кг/ч) до умеренной (2000 кг/ч) и до высокой (3500 кг/ч). По результатам испытаний фиксировали поведение гофрокукол во время набивки (сохранение целостности гофрокукол и оболочки).

Тест на счищаемость

Сосиски, набитые в тестируемые оболочки, подвергали стандартной термообработке, охлаждали душированием, после чего оболочку удаляли при помощи автоматической высокоскоростной установки (пилер) Townsend SP 2600. По результатам испытаний фиксировали поведение сосисок при удалении оболочки (сохранение целостности поверхности фарша, достижимость максимальной скорости очистки).

Примеры

Материалы, использованные в примерах и таблицах, и их краткие обозначения

Случайный сополимер на основе пропилена марки Moplen RP210G (точка размягчения по Вика ≈135°С), производства компании Lyondell Basell Со - ПП.

Терполимер пропилена, этилена и бутилена марки Adsyl 7 ВС 39 F, производства компании Basell - ТП.

Полиэтилен высокого давления марки ПВД15803, производства компании КазаньОргСинтез - ПЭ.

Малеинезированный сополимер пропилена марки Bynel® 50Е561, производства компании DuPont de Nemours Co. - АД1.

Малеинезированный полиэтилен низкой плотности марки Bynel® 4200, производства компании DuPont de Nemours Co. - АД2.

Полиамид 6 марки Ultramid® В33, производства компании BASF SE - ПА.

Сополиамид 6/66 марки Ultramid® С33, производства компании BASF SE - СПА.

Ароматический сополиамид 6I/6T марки Selar® РА3426, производства компании DuPont de Nemours Co. - АПА.

Полибутилентерефталат марки Ultradur В4500, производства компании BASF - ПБТ.

Поливиниловый спирт марки ВС-5, производства компании Chang Chung Petrochemical Co., LTD. - ПВС.

Поливинилпирролидон со среднемассовой молекулярной массой 28000-34000 марки Kollidon 25, производства компании BASF, SE - ПВП.

Натриевая соль карбоксиметилцеллюлозы со средней степенью этерификации и значением вязкости 2%-ного водного раствора в 10 П марки Tylopur® С 10000 Р2, производства компании Clariant GmbHA - КМЦ.

Вазелиновое масло медицинской категории Marcol 82, производства компании ExxonMobil Lubricants & Specialties Europe - BM.

Олеиновая кислота ХЧ, приобретенная в компании Aldrich - ОК.

Глицерин марки ХЧ, приобретенный в компании Aldrich - Гл.

Сокращения, применяемые в таблицах

Н.О. - не ориентированная оболочка;

Кас. - кассета со стержнями;

Сет. - сетка;

К - конвекционная (сушка);

ИК - радиационная инфракрасная (сушка);

В - выдержка при комнатной температуре;

«+» - есть;

«-» - нет

Пример 1

Для изготовления гофрокукол используют однослойную неориентированную рукавную оболочку со средней толщиной примерно 30 мкм и диаметром около 20 мм, имеющую нулевое значение усадки при погружении в воду при 85°С, изготовленную из ПП методом раздувного экструзионного формования с воздушным охлаждением.

Для активации внешней поверхности рукава эту оболочку за 2 часа до гофрирования обработали коронным разрядом по внешней поверхности на печатной машине до достижения поверхностной энергии 42 дин/см без последующего нанесения печатного изображения.

Затем в гофрирующей машине марки G-6PA 9 (компания

Сравнительный пример 1

Рукавную оболочку, использованную в примере 1, обрабатывают коронным разрядом, гофрируют и сушат в соответствии с примером 1 за исключением того, что взамен вышеописанной эмульсии используют водопроводную воду. Параметры процесса изготовления гофрированной оболочки и ее характеристики приведены в табл. 1 и 2.

Пример 2

Для изготовления гофрокукол используют двухслойную двухосно ориентированную рукавную оболочку со средней толщиной примерно 20 мкм и диаметром около 20 мм, имеющую значение усадки при погружении в воду при 85°С в продольном и поперечном направлении в 1%, и состав слоев, показанный от внутреннего, контактирующего с содержимым, слоя (А) до наружного, контактирующего с окружающей средой, слоя (В), с указанием процентной доли слоя в общей толщине оболочки:

А (30%): ТП - 40% и АД1 - 60%;

В (70%): ПА - 95%, АПА - 3%, ПБТ - 2%; этот слой обозначен в таб. 2 как (ПА).

Эту оболочку без предварительной обработки коронным разрядом перерабатывают в гофрокуклы на гофрирующей машине, оснащенной гофрирующим шнеком и двумя распылительными системами, через которые, перед собственно гофрированием, поверхность оболочки раздельно опрыскивают 1%-ным водным раствором ПВП и вазелиновым маслом, подаваемыми с объемным расходом 15 и 1 мл/мин при той же скорости подачи оболочки, что в примере 1. Затем полученные сырые и рыхлые гофрокуклы примерно такой же длины как в примере 1 помещают в фиксирующую оснастку в виде рукавной пластмассовой сетки, концы которой зажимают клипсами, сжимая гофрокуклу примерно в 1,6 раза до длины примерно 234 мм, и сушат в тех же условиях, что гофрокуклы по примеру 1. Параметры процесса изготовления гофрированной оболочки и ее характеристики приведены в табл. 1 и 2.

Сравнительный пример 2.

Рукавную оболочку, использованную в примере 2, за 2 часа до гофрирования обрабатывают коронным разрядом на печатной машине без последующего нанесения печатного изображения и перерабатывают в гофрокуклы как в примере 2, за исключением того, что взамен вышеописанного раствора ПВП используют водопроводную воду. Фиксацию и сушку гофрокукол также производят как в примере 2. Параметры процесса изготовления гофрированной оболочки и ее характеристики приведены в табл. 1 и 2.

Пример 3

Для изготовления гофрокукол используют трехслойную двухосно-ориентированную рукавную оболочку с толщиной, диаметром и усадкой как в примере 2, имеющую состав слоев, показанный от внутреннего, контактирующего с содержимым, слоя (А) до наружного, контактирующего с окружающей средой слоя (С) с указанием процентной доли слоя в общей толщине оболочки:

А (20%): ТП;

В(10%): АД1;

С (70%): ПА - 95% и АПА - 3%, ПБТ - 2%; этот слой обозначен в таб. 2 как (ПА).

На эту оболочку после предварительной обработки коронным разрядом методом флексографии наносят печатную маркировку.

Затем ее перерабатывают в гофрокуклы как в примере 2 за исключением того, что в качестве НКППС используют смесь вазелинового масла и олеиновой кислоты (1:1 по объему), расход водного раствора ПВП составлял 15 мл/мин, а вазелин-олеиновой смеси - 1,5 мл/мин.

Оболочку сушат, пропуская гофрокуклы в оснастке в виде кассет, описанных в примере 1 через тоннель инфракрасной печи в течение 5 минут, причем максимальная температура их поверхности составляет 68°С, а затем охлаждают струей воздуха при комнатной температуре в течение 10 минут. Последующие операции осуществляют в соответствии с примером 1 настоящего описания. Параметры процесса изготовления гофрированной оболочки и ее характеристики приведены в табл. 1 и 2.

Сравнительный пример 3

Рукавную оболочку, использованную в примере 3, предварительно обрабатывают коронным разрядом без последующего нанесения печатного изображения, гофрируют и сушат в соответствии с примером 3, за исключением того, что подача раствора ПВП была отключена. Параметры процесса изготовления гофрированной оболочки и ее характеристики приведены в табл. 1 и 2.

Пример 4

Для изготовления гофрокукол используют трехслойную двухосно-ориентированную рукавную оболочку с толщиной, диаметром и усадкой как в примере 2, имеющую состав слоев, показанный от внутреннего, контактирующего с содержимым слоя (А) до наружного, контактирующего с окружающей средой слоя (С), с указанием процентной доли слоя в общей толщине оболочки:

А (20%): СПА - 65% и ПЭ - 35%;

В (10%): АД2;

С (70%): ПА - 95% и АПА - 3%, ПБТ - 2%; этот слой обозначен в таб. 2 как (ПА).

Оболочку гофрировали и сушили как в примере 2. Параметры процесса изготовления гофрированной оболочки и ее характеристики приведены в табл. 1 и 2.

Сравнительный пример 4а

Рукавную оболочку, использованную в примере 4, гофрируют в соответствии с патентом РФ №2131670 на том же оборудовании, что в примере 2. Непосредственно операции гофрирования предшествует опрыскивание внешней поверхности рукава 4%-ным водным раствором ПВП без добавления НКППС с объемным расходом 15 мл/мин и опрыскивание внутренней поверхности 10,0%-ной эмульсией олеиновой кислоты в 2,0%-ном водном растворе ПВП. Сырые гофрокуклы удалось сжать в 1,3 раза. Последующие операции осуществляли как в примере 1 настоящего описания. Параметры процесса изготовления гофрированной оболочки и ее характеристики приведены в табл.1 и 2.

Сравнительный пример 4б

Рукавную оболочку, использованную в примере 4, гофрируют как в примере 2 за исключением того, что концентрация ПВП в водной системе была увеличена до 4%, а расход масла снижен до 0,5 мл/мин.

Пример 5

Для изготовления гофрокукол используют трехслойную двухосно-ориентированную рукавную оболочку с толщиной, диаметром и усадкой как в примере 2, имеющую состав слоев, показанный от внутреннего, контактирующего с содержимым слоя (А) до наружного, контактирующего с окружающей средой слоя (С) с указанием процентной доли слоя в общей толщине оболочки:

А (20%): СПА - 60%, ПВС - 34% и Гл - 6%; в табл. 2 этот слой указан как (СПА + ПВС).

В (10%): АД2;

С (70%): ПА - 95%, АПА - 3%, ПБТ - 2%; %; этот слой обозначен в таб. 2 как (ПА).

Оболочку гофрировали и сушили как в примере 3, за исключением того, что, а в качестве водной системы для опрыскивания использовали 1%-ный раствор КМЦ. Параметры процесса изготовления гофрированной оболочки и ее характеристики приведены в табл. 1 и 2.

Сравнительный пример 5

Оболочку по примеру 5 гофрируют как в примере 5, за исключением того, что концентрация КМЦ в водной системе была увеличена до 5%, а расход НКППС снижен до 0,5 мл/мин, а взамен принудительной сушки гофрокуклы выдерживают в фиксирующих кассетах в течение 15 минут при комнатной температуре. Параметры процесса изготовления гофрированной оболочки и ее характеристики приведены в таблицах 1 и 2.

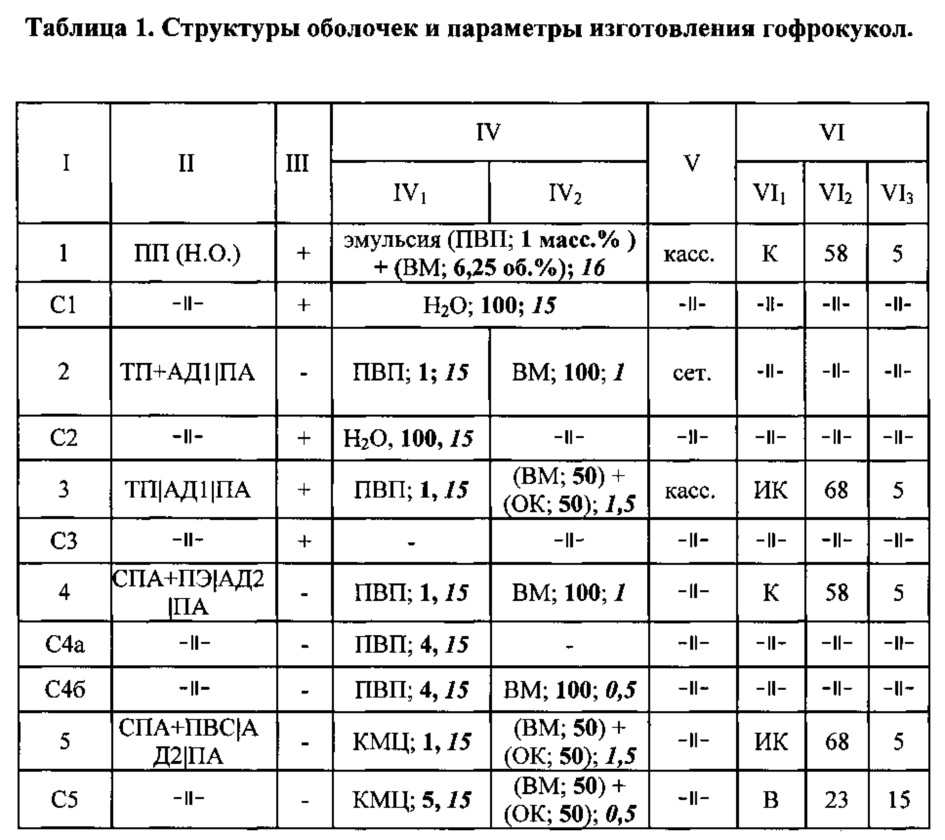

Номерам колонок соответствуют обозначения:

I - Пример № или Сравнительной пример №, обозначенный как С№.

II - Структура оболочки (слои от внутреннего к внешнему).

III - Коронная обработка.

IV - Жидкости для обработки непосредственно перед гофрацией.

IV1 - Вода (Н2O) или раствор полимера; концентрация (% масс.); расход (мл/мин).

IV2 - НКППС, компоненты, концентрации (% об.); расход (мл/мин).

V - Фиксирующая оснастка.

VI - Сушка (выдержка в оснастке).

VI1 - Тип сушки.

VI2 - Максимальная температура на поверхности гофрокуклы, °С.

VI3 - время, мин.

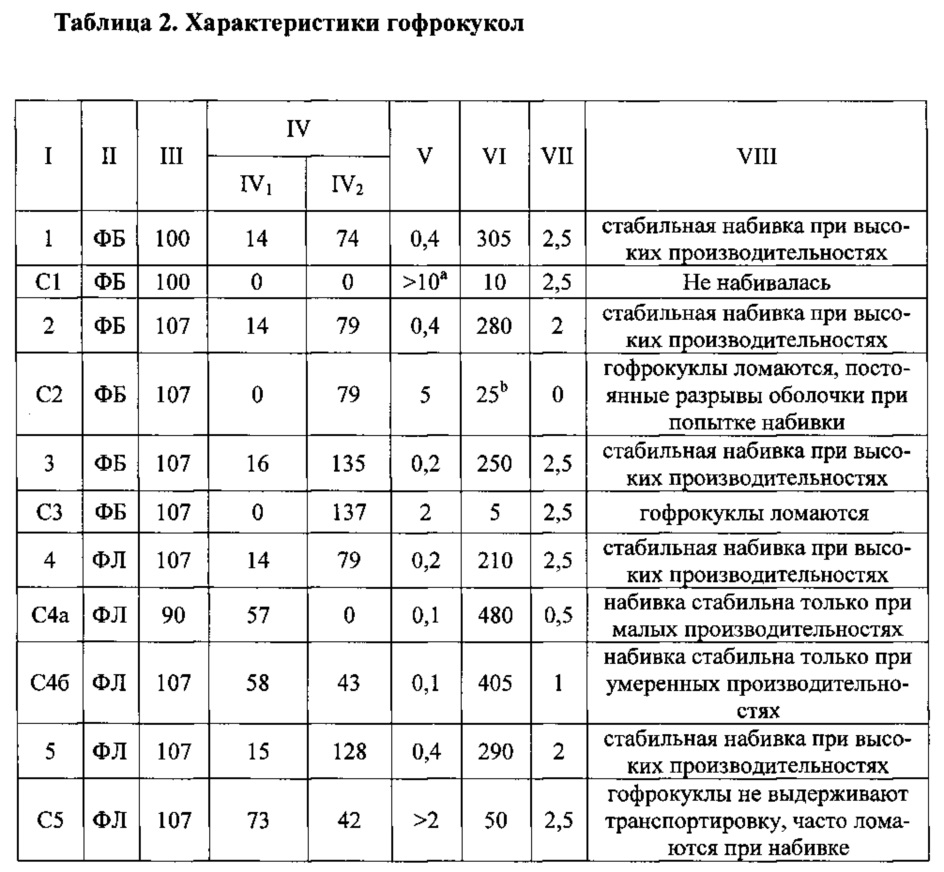

Номерам колонок соответствуют обозначения:

I - Пример № или Сравнительной пример №, обозначенный как С№.

II - Характер поверхности оболочки (с σ≤35 обозначен ФБ - условно гидрофобная, с σ>35 обозначен ФЛ - условно гидрофильная).

III - Степень сжатия оболочки в гофрокукле - отношение длины негофрированной оболочки к длине гофрокуклы (в кассете).

IV - Содержание компонента на поверхности, мг/м2.

IV1 - Полимер.

IV2 - НКППС.

V - Сжимаемость, %.

VI - Ломающий момент силы, Н мм.

VII - Скорость стабильного дегофрирования, м/сек.

VIII - Поведение оболочки при набивке.

аГофрокуклы разваливаются.

bСильное «блокирование» на отдельных участках при общей слабой прочности гофрокуклы.

Все сосиски, которые удалось заполнить фаршем при осуществлении испытаний на набивку, после кулинарной термообработки (варки на пару) и охлаждения были успешно очищены от оболочек на максимальной скорости работы пилера без нарушений целостности поверхности фарша в соответствии с вышеприведенным тестом на счищаемость. Таким образом, все использованные оболочки обладают пониженной адгезией к пищевому содержимому.

Из сравнения вышеприведенных примеров воплощения изобретения и сравнительных примеров следует, что изобретена гофрированная одно- или многослойная влагобарьерная оболочка с пониженной адгезией к пищевому продукту в виде самонесущей механически устойчивой жесткой гофрокуклы, которую можно транспортировать и набивать на высокопроизводительном автоматическом оборудовании без возникновения технических проблем, включая нарушения ее формы и целостности.

Необходимым условием достижения этих свойств гофрокуклы является найденное сочетание компонентов, наносимых на оболочку при гофрировании, а также их соотношение, которое обеспечивает склеивание складок гофрокуклы со сбалансированной прочностью. Другим необходимым условием получения гофрокуклы с названными характеристиками является их изготовление в соответствии с изобретенным способом. Использование другого набора и количеств наносимых компонентов, а также способов изготовления гофрокукол из таких оболочек приводит к тому, что они либо получаются механически слишком слабыми и не могут быть самонесущими, либо склеены слишком сильно и не в состоянии дегофрироваться на достаточно высокой скорости без разрывов оболочки.

Изобретенный способ получения влагобарьерной оболочки в виде гофрокуклы позволяет получить продукт с желаемым набором свойств за время существенно меньшее, чем способы, известные из достигнутого уровня техники.

Реферат

Изобретение относится к пищевой промышленности, а именно к гофрированной в виде жесткой самонесущей гофрокуклы (со)экструдированной из расплава рукавной влагобарьерной оболочке для пищевых продуктов, имеющей слой, контактирующий с пищевым содержимым, который обладает пониженной адгезией к содержимому, причем оболочка имеет на внешней поверхности рукава по меньшей мере один связующий водорастворимый или диспергируемый в воде (со)полимер в количестве не менее 10 г/м, обеспечивающий клеевое соединение между гофрированными складками в гофрокукле. Гофрокукла дополнительно имеет на своей внешней поверхности гидрофобный компонент, понижающий прочность склеивания и представляющий собой по меньшей мере одно жидкое практически нелетучее при комнатной температуре и практически нерастворимое в воде органическое и/или элементорганическое вещество, причем общее содержание вещества на поверхности оболочки выше, чем содержание связующего полимера на поверхности оболочки, и составляет от 50 до 500 мг/м. Гофрокукла характеризуется признаками: после выдержки в течение 24 ч в свободном состоянии на гладкой плоской поверхности при 20°С и ОВ 75% ее сжимаемость в продольном направлении под действием силы в 1 Н не превышает 0,5%. Гофрокукла характеризуется отсутствием видимой упругой деформации изгиба под действием собственного веса, будучи закрепленной консольно, и необратимым изломом при достижении изгибающего момента силы от 60 до 400 Н⋅мм; способна дегофрироваться при температуре 20°С и ОВ 60% со скоростью не ниже 1,5 м/сек без разрывов оболочки. Способ изготовления этой оболочки, гофрированной в виде жесткой самонесущей гофрокуклы, включает стадию экструзии рукавной оболочки из синтетических полимеров, при необходимости стадии ориентационной вытяжки и термофиксации и стадию ее гофрирования с нанесением на внешнюю поверхность оболочки водной системы, содержащей связующий полимер, причем на внешнюю поверхность оболочки дополнительно наносят гидрофобный компонент, понижающий прочность склеивания. Способ содержит стадию фиксации формы, полученной в результате гофрирования гофрокуклы при помощи фиксирующей оснастки; стадию принудительной сушки гофрокуклы в фиксированном состоянии в течение от 0,5 до 20 минут, при которой температура поверхности этой гофрокуклы достигает от 45 до 75°С, и стадию охлаждения до комнатной температуры и удаления фиксирующей оснастки с получением жесткой самонесущей гофрокуклы. Обеспечивается набивка гофрокуклы на высокопроизводительном автоматическом оборудовании без возникновения технических проблем, включая нарушения ее формы и целостности. 2 н. и 34 з.п. ф-лы, 2 табл., 5 пр.

Комментарии