Способ и устройство для удаления формовочных швов стеклянных изделий с полировкой швов и изготовленное таким способом стеклянное изделие - RU2494050C2

Код документа: RU2494050C2

Чертежи

Описание

Область техники

Изобретение относится к способу и устройству для удаления формовочных швов стеклянных изделий с полировкой швов и изготовленному таким способом стеклянному изделию.

Уровень техники

Механизированное изготовление стеклянных изделий, например, бокалов, в настоящее время осуществляется преимущественно с помощью прессов. При этом стекольный расплав запрессовывается в пресс-форму при помощи штампа. В местах разделения отдельных формованных изделий и штампа, в зависимости от способа изготовления, на готовом стеклянном изделии образуются различные швы, например, так называемые фасочные швы, кольцевые швы, приставные швы, швы ножки или донные швы. В частности, донный шов и шов ножки стеклянного бокала хорошо видны даже неспециалисту, они создают впечатление некачественного стеклянного изделия. Поэтому образовавшиеся при прессовании швы нагреваются и сглаживаются при помощи газовой горелки. Однако этот процесс трудно контролируется и расходует много энергии.

Из патентного документа US 2006/102608 А1 известна машина для лазерной обработки и способ лазерной обработки, в котором обрабатываемая деталь зафиксирована на платформе XY, перемещающей обрабатываемую деталь на основе данных цифрового управления.

Наиболее близким к заявленному изобретению является решение, известное из патентного документа DE 102004033981 А1 и раскрывающее способ и устройство для полировки стеклянных бокалов, в которых вращающееся тело приводится во вращение относительно стеклянного изделия. Вращающееся тело содержит газовую горелку в качестве источника тепла с целью частичного расплавления стеклянного изделия, благодаря чему достигается полировка.

Поэтому существует потребность в улучшении процесса сглаживания или полировки формованных стеклянных изделий.

Раскрытие изобретения

Таким образом, задачей изобретения является разработка улучшенного способа полирования, с помощью которого образовавшиеся при прессовании формовочные швы стеклянных изделий могут быть сделаны в целом невидимыми, и с помощью которого механическим способом можно полировать большое количество стеклянных изделий. Кроме того, необходимо разработать соответствующее устройство для полировки стеклянных изделий и отполированное таким образом стеклянное изделие.

Эта задача решена способом и устройством с признаками, раскрываемыми независимыми пунктами формулы изобретения. Выгодные варианты изобретения раскрываются в зависимых пунктах формулы изобретения.

Способ полировки стеклянных изделий включает в себя следующие этапы:

- Задание контура / вида или формы стеклянного изделия;

- Определение положения или позиции стеклянного изделия;

- Расчет траектории лазерного луча на основании контура стеклянного изделия и положения стеклянного изделия; и

- Перемещение лазерного луча по рассчитанной траектории с целью полировки стеклянного изделия, то есть оплавления или сглаживания / полировки формовочных швов.

За счет того, что траектория лазерного луча рассчитывается на основании положения стеклянного изделия и заданного контура стеклянного изделия, возможно с большой точностью провести лазерный луч вдоль формовочного шва, чтобы оплавить формовочный шов и сделать его в целом невидимым. Так как лазер характеризуется большой плотностью энергии, нагревание и оплавление формовочного шва может производиться целенаправленно в строго определенных областях стеклянного изделия. При этом полностью устраняется нежелательный нагрев соседних областей стеклянного изделия. В результате с минимальными затратами энергии достигается идеальное сглаживание формовочного шва.

Предпочтительно стеклянные изделия устанавливаются или позиционируются на ленте транспортера и передвигаются вместе с ней; лента транспортера предпочтительно движется непрерывно, чтобы во время движения ленты транспортера можно было отполировать большое количество размещенных на ленте транспортера стеклянных изделий.

За счет того, что процесс полировки стеклянного изделия производится во время непрерывного движения ленты транспортера, можно обработать большое количество изделий за единицу времени. Перерывы в обработке устраняются, что имеет положительный эффект для предыдущей и последующей позиций обработки стеклянного изделия. Другими словами, большое количество формованных стеклянных изделий, поступающих с позиции прессования на позицию полировки, могут полироваться непрерывно с целью непрерывной же дальнейшей транспортировки, например, на позицию охлаждения и/или упаковки.

Далее, способ предпочтительно включает этап выравнивания стеклянных изделий на ленте транспортера таким образом, что подлежащая полировке область стеклянного изделия располагается в горизонтальной плоскости под углом от 0° до 180° (предпочтительно под прямым углом или перпендикулярно) к направлению движения ленты транспортера.

За счет того, что стеклянные изделия выравниваются на ленте транспортера таким образом, что подлежащая полировке область стеклянного изделия (то есть, шов ножки или донный шов) располагается под прямым углом или перпендикулярно к направлению движения ленты транспортера, обеспечивается исключительно простой доступ лазерного луча к подлежащей полировке области стеклянного изделия. При этом лазерный луч может начинать процесс полировки до того, как стеклянное изделие подойдет к лазерному устройству, и продолжать обработку после того, как стеклянное изделие пройдет лазерное устройство. Другими словами, лазерный луч лазерного устройства сначала направляется на формовочный шов стеклянного изделия под острым в целом углом. Во время движения ленты транспортера и, соответственно, продвижения стеклянного изделия к лазерному устройству, угол обработки лазерного луча становится менее острым, пока не превратится в прямой угол (90°), Когда стеклянное изделие вследствие движения ленты транспортера уходит от лазерного устройства, прямой угол снова переходит в острый угол. Это означает, что лазерный луч следует за движением стеклянного изделия на ленте транспортера. Благодаря этому не требуется остановка или задержка ленты транспортера. Напротив, стеклянное изделие обрабатывается лазерным лучом во время непрерывного движения ленты транспортера.

Далее, способ предпочтительно включает этап загрузки контура стеклянного изделия в вычислительное устройство или компьютер в виде CAD-файла (Computer Aided Design).

Далее, этап определения положения стеклянного изделия предпочтительно включает определение как минимум двух заданных линий стеклянного изделия.

За счет того, что положение стеклянного изделия, определенное с помощью как минимум двух заданных линий стеклянного изделия, предпочтительно сохраняется и вводится в виде CAD-файла, можно с высокой точностью определить положение стеклянного изделия на ленте транспортера. Дополнительно или альтернативно стеклянное изделие может при этом выравниваться на ленте транспортера как минимум в пределах заданной области при помощи манипулятора.

В следующем варианте положение стеклянного изделия определяется предпочтительно при помощи как минимум одного оптического датчика, лазерного сканера и/или CCD-камеры.

Далее, способ предпочтительно включает этап обработки стеклянного изделия лазером с двух в целом противоположных сторон, в целом перпендикулярных направлению движения ленты транспортера.

Далее, способ предпочтительно включает этапы:

- Размещение бокала на ленте транспортера чашей вниз; и

- Обработка шва ножки и/или донного шва бокала с помощью лазера.

За счет того, что бокал устанавливается на ленте транспортера чашей вниз, заданные линии его основания могут быть определены особенно легко, если, например, вышеупомянутый оптический датчик размещен над лентой транспортера, предпочтительно таким образом, что стеклянное изделие проходит под оптическим датчиком. Исходя из сказанного, достигается высокая устойчивость бокала на ленте транспортера за счет его размещения чашей вниз. Исходя из сказанного, не происходит дополнительного отвода тепла от горячих бокалов за счет поглощения или иных эффектов. С помощью. этого способа, в зависимости от контура стеклянного изделия, можно полировать лазером на ленте транспортера до 60 стеклянных изделий в минуту.

Устройство для полировки стеклянных изделий содержит следующие узлы:

- Запоминающее устройство для хранения контура стеклянного изделия;

- Устройство определения положения для определения положения стеклянного изделия;

- Лазерное устройство, генерирующее лазерный луч для обработки стеклянного изделия;

- Вычислительное устройство для расчета траектории лазерного луча на основании контура стеклянного изделия и положения стеклянного изделия с целью полировки формовочного шва стеклянного изделия.

Далее, устройство для полировки стеклянных изделий предпочтительно располагает лентой транспортера для транспортировки стеклянных изделий, чтобы во время движения ленты транспортера отполировать большое количество размещенных на ленте транспортера стеклянных изделий.

Далее, устройство предпочтительно располагает оптическим датчиком, лазерным сканером и/или CCD-камерой в качестве устройства определения положения стеклянного изделия.

Предпочтительно, два лазерных устройства размещаются на противоположных в целом сторонах в целом перпендикулярно направлению движения ленты транспортера, чтобы обрабатывать стеклянное изделие одновременно с двух сторон.

Если два лазерных устройства размещаются на двух в целом противоположных сторонах устройства, стеклянное изделие может обрабатываться одновременно с двух сторон. Это особенно выгодно для обработки шва ножки и донного шва, которые обычно возникают с противоположных сторон основания бокала и ножки бокала. Вследствие непрерывного движения стеклянных изделий и отсутствия необходимости их снятия с ленты транспортера соответствующее устройство имеет очень простое строение, требующее минимальных инвестиционных затрат. Исходя из сказанного, устройство вследствие своего простого строения будет иметь сравнительно малые размеры и занимать мало пространства в производственном помещении.

Далее будет разработано стеклянное изделие, в частности, бокал, в котором как минимум один формовочный шов отполирован с помощью лазера. При этом стеклянное изделие, например, бокал на ножке, предпочтительно полируется с помощью вышеописанного способа и/или вышеописанного устройства. В результате полировки стеклянного изделия с помощью вышеописанного способа формовочные швы стеклянного изделия становятся почти незаметными, то есть, конечное стеклянное изделие приобретает более высококачественный вид по сравнению с изготовлением стеклянного изделия без образования формовочных швов.

Краткое описание чертежей

Пример варианта исполнения подробно поясняется ниже на основании чертежей.

Чертежи изображают:

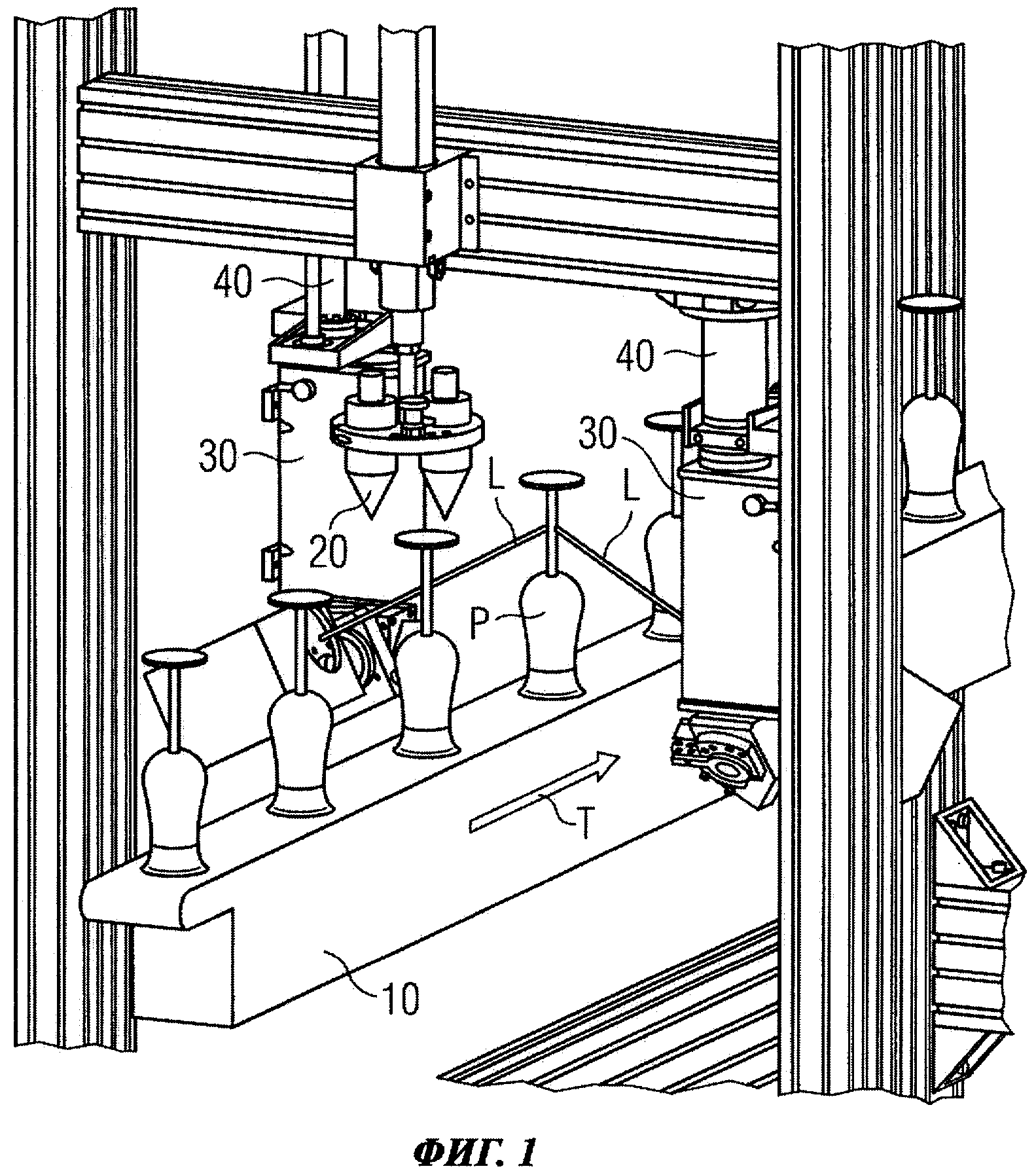

Фигура 1: перспективный вид устройства для полировки стеклянных изделий, а также ленты транспортера, с помощью которой подаются стеклянные изделия.

Фигура 2: вид сбоку устройства по фиг.1.

Фигура 3: вид спереди устройства по фиг.1.

Фигура 4: бокал как пример стеклянного изделия, на котором проводится лазерная полировка.

Фигура 5: двухсекционная пресс-форма для формования бокала.

Фигура 6: трехсекционная пресс-форма для формования основания бокала с ножкой.

Осуществление изобретения

Как показано на фиг.5, на этапе прессования стекло запрессовывается в форму для стекла 2В с помощью штампа 1. Форма 2В состоит из двух секций, чтобы после формования из формы 2В можно было извлечь стеклянное изделие. При этом вследствие двухсекционного состава формы 2В образуется донный шов 6 и шов ножки 7, как показано на фиг.4. На фиг.6 представлена трехсекционная форма 2А1, 2А2, позволяющая избежать образования донного шва 6. При этом верхняя часть формы 2А1 представляет собой одну деталь, и основание с ножкой извлекаются после формования из формы 2А1 вверх после того, как будет отделена двухсекционная форма 2А2. В результате донный шов 6 не образуется, однако вследствие двухсекционного состава формы 2А2 не удается избежать образования шва ножки 7. Исходя из сказанного, необходимо проводить дополнительный процесс прессования или выдувания, чтобы присоединить ножку с основанием к верхней части бокала, так называемой чаше, путем напрессовки или надувки. При этом образуется дополнительный шов, так называемый приставной шов.

Способ согласно изобретению служит, в сущности, для полировки или сглаживания донного шва 6 и шва ножки 7. Однако в зависимости от технологической необходимости при помощи способа согласно изобретению возможно полировать и другие образующиеся на стеклянном изделии швы, возникающие в результате формования стеклянного изделия.

Как показано на фиг.1, формованные стеклянные изделия Р устанавливаются на ленту транспортера Т без зажимных приспособлений, захватов, фасонных выемок или иных подобных приспособлений. Преимущество этого способа заключается в том, что еще содержащееся в стеклянных изделиях Р тепло не так быстро отдается окружающим компонентам. Другими словами, стеклянное изделие Р на ленте транспортера Т остается очень горячим.

Лента транспортера движется мимо одного или предпочтительно пары лазерных устройств 30. Расположенные парой лазерные устройства 30 при этом предпочтительно размещаются на двух противоположных сторонах под прямым в целом углом к направлению движения ленты транспортера Т. Однако лазерные устройства 30 могут размещаться в направлении движения ленты транспортера Т и со смещением друг относительно друга. Исходя из сказанного, лазерные устройства 30 снабжаются соответствующими поворотными или подвижными зеркалами (не показаны на чертеже), позволяющими передвигать лазерный луч L во время перемещения стеклянного изделия Р на ленте транспортера Т вслед за ним и по высоте стеклянного изделия Р.

Другими словами, лазерный луч L может передвигаться как в горизонтальном направлении на фигуре 1, так и в вертикальном направлении. Далее, для генерации лазерного луча L устройство (как показано на фиг.2 и 3) снабжается СО2-лазером 32, генерирующим лазерные лучи L, L для обоих лазерных устройств 30.

Далее, устройство снабжается устройством определения положения 20, которое может определять положение или позицию стеклянных изделий Р на ленте транспортера 10. Такое устройство определения положения 20 может представлять собой оптический датчик, CCD-камеру, лазерное устройство, сканер или что-либо подобное. Далее, предусмотрено регулировочное устройство 40, чтобы при переналадке устройства или конвейера обработки стеклянных изделий настраивать их на различную высоту стеклянных изделий, причем при помощи регулировочного устройства 40 переставляется или смещается устройство определения положения 20 или блок сканера.

Предпочтительно это оптическое устройство определения положения 20 определяет заданные линии/контуры или формы известного стеклянного изделия Р, чтобы определить положение на ленте транспортера 10. Например, такие заданные линии могут представлять собой две параллельные виртуальные или заданные линии, которые измеряются устройством определения положения 20. Также для точного определения положения стеклянного изделия Р могут использоваться линии на верхней части стеклянного изделия, то есть, чаше.

В целях стабильности стеклянных изделий Р они устанавливаются на ленту транспортера 10 предпочтительно чашей вниз. Также возможно ставить стеклянные изделия Р основанием на ленту транспортера 10. Однако установка в положении, обратном обычному положению при использовании изделия, то есть чашей вниз, имеет то преимущество, что заданные линии Р1, Р2 могут быть проведены непосредственно к устройству определения положения 20. В результате можно особенно точно определить положение на ленте транспортера 10.

Не показанное на чертеже вычислительное устройство, например, входящее в компьютерную систему, рассчитывает положение и ориентацию на основании данных, измеренных устройством определения положения 20, то есть, определяет перекос стеклянных изделий Р на ленте транспортера Т. На основании заданного контура стеклянного изделия и полученной таким образом информации о положении по отдельности рассчитывается траектория обработки лазером L, L каждого стеклянного изделия Р, чтобы провести полировку донного шва 6 и шва ножки 7 на стеклянном изделии Р.

При этом траектория лазерного луча L в целом направлена вдоль донного шва 6 и затем вдоль шва ножки 7. То есть, область донного шва 6 и шва ножки 7 на стеклянном изделии Р нагревается и оплавляется с помощью лазерного луча L, чтобы провести процесс полировки, так что швы 6, 7 на готовом стеклянном изделии Р более не будут видны.

После того, как стеклянные изделия Р с постоянной скоростью ленты транспортера 10 пройдут мимо лазерного устройства 30 или пары лазерных устройств 30, лазерный луч L или лазерные лучи L должны сопровождать движущиеся стеклянные изделия Р. Другими словами, облучение стеклянного изделия Р лазером начинается до того, как стеклянное изделие Р пройдет мимо лазерного устройства 30, причем лазерный луч L направлен на стеклянное изделие Р под острым в целом углом относительно направления движения Т.

Этот угол между направлением движения Т и лазерным лучом L обычно составляет примерно 30°. В зависимости от способа применения этот угол может варьироваться в диапазоне от 20° до 60°. Вследствие перемещения лазерного луча L вслед за изделием во время движения ленты транспортера 10 угол становится все менее острым, пока не превратится в прямой угол относительно направления движения Т ленты транспортера 10. Это происходит, когда стеклянное изделие Р достигает лазерного устройства 30. Затем угол снова становится острым и впоследствии снова достигает 30° или значения в диапазоне от 20° до 60°.

Затем лазерным лучом L обрабатывается следующее стеклянное изделие Р. Благодаря непрерывной обработке стеклянных изделий Р во время непрерывного движения ленты транспортера 10 достигается непрерывная обработка стеклянных изделий Р. Таким образом, можно облучать до 60 стеклянных изделий в минуту. При этом теплоотдача в обрабатываемое стеклянное изделие Р целенаправленно ограничивается подлежащей обработке областью донного шва 6 и шва ножки 7. Нежелательные потери энергии и деформация стеклянных изделий устраняются. Так как, исходя из сказанного, стеклянные изделия после формования еще очень горячи, а теплоотдача предотвращена благодаря отсутствию соответствующих захватов, зажимов и т.п., минимизируется напряжение в стеклянном изделии, возникающее при полировке лазером.

Далее, благодаря полировке с помощью лазера еще горячих стеклянных изделий достигается особо предпочтительная оптически полировка формовочных швов стеклянных изделий, которые на готовом стеклянном изделии Р, в сущности, более не видны.

Регулировочное устройство 40 лазерного устройства 30 предпочтительно имеет электромотор, сервомотор или что-либо подобное и соответствующий привод, чтобы при переналадке переставлять устройство определения положения 20.

Далее, лазерное устройство 30 предпочтительно имеет зеркало (не показанное на чертеже), чтобы перемещать сгенерированный CO2-лазером лазерный луч L в вертикальном направлении вдоль шва ножки и донного шва 6, 7 стеклянного изделия Р. В альтернативном варианте лазерный луч L в свою очередь может перемещаться в вертикальном направлении при помощи сервомотора, привода и т.п.Далее, в качестве альтернативы, на противоположных сторонах ленты транспортера 10 может размещаться пара СО2-лазеров 32, обладающих подвижностью, необходимой для перемещения лазерного луча L по рассчитанной вычислительным устройством траектории.

Хотя в варианте исполнения описано непрерывное движение ленты транспортера 10, изобретение может применяться и тогда, когда лента транспортера 10 движется с остановками или задержками. В зависимости от того, какой формовочный шов стеклянного изделия Р должен облучаться лазером или полироваться, движение ленты транспортера 10 с остановками может оказаться выгодным. Далее, вместо лазера 30 или пары лазеров 30, 30 можно разместить несколько лазеров вдоль ленты транспортера 10 в направлении ее движения Т и/или друг над другом по вертикали.

Юстировка лазерного устройства 30 относительно ленты транспортера 10 необязательно, так как положение стеклянного изделия Р на ленте транспортера 10 может быть определено с высокой точностью с помощью устройства определения положения 20. Не показанное на чертеже вычислительное устройство для расчета траектории лазерного луча L может рассчитать траекторию на основании измеренного положения стеклянного изделия Р, а также известного и заданного контура стеклянного изделия Р. При этом контур стеклянного изделия Р, а также известные заданные линии Р1, Р2 предпочтительно сохраняются в вычислительном устройстве в виде CAD-файла. Дополнительно или альтернативно заданное выравнивание стеклянного изделия на ленте транспортера 10 может выполняться с помощью манипулятора.

Хотя предлагаемое изобретение пояснялось на примере полировки бокала или стакана, способ и устройство согласно изобретению могут применяться и для других формованных стеклянных изделий. Исходя из сказанного, полировка или обработка стеклянных изделий Р могут выполняться для достижения определенного желаемого эффекта на стеклянных изделиях Р. Речь не идет исключительно о полировке формовочных швов стеклянных изделий Р. С помощью способа или устройства согласно изобретению может выполняться любая другая лазерная обработка стеклянного изделия Р.

Предпочтительно лазерное устройство 30 с регулировочным устройством 40 и СО2-лазером 32 размещаются на одной станине, как показано на фигурах. Исходя из сказанного, предпочтительно также размещать на той же станине или раме устройство определения положения 20. В зависимости от способа применения эти устройства могут размещаться или позиционироваться и по отдельности друг от друга. Хотя здесь описана полировка формовочных швов стеклянных изделий, с помощью способа и устройства может выполняться и другая лазерная обработка стеклянных изделий, например, резка, гравировка и т.д.

Реферат

Изобретение относится к способу и устройству для удаления формовочных швов стеклянных изделий с полировкой швов и изготовленному таким образом стеклянному изделию. Способ полировки стеклянных изделий осуществляют со следующими этапами: задание контура или формы стеклянного изделия; определение положения или позиции стеклянного изделия; расчет траектории лазерного луча на основании контура стеклянного изделия и положения стеклянного изделия и обработка стеклянного изделия лазерным лучом по рассчитанной траектории с целью полировки стеклянного изделия, то есть оплавления или сглаживания (полировки) формовочных швов. Техническим результатом изобретения является разработка улучшенного способа полирования, с помощью которого формовочные швы могут быть/стать в целом невидимыми, а также увеличение производительности процесса полирования. 2 н. и 8 з.п. ф-лы, 6 ил.

Формула

задают контур стеклянного изделия;

транспортируют стеклянное изделие на ленте транспортера и непрерывно перемещают ленту транспортера с целью полировки большого количества размещенных на ней стеклянных изделий во время движения ленты транспортера;

определяют положение стеклянного изделия на ленте транспортера;

рассчитывают траекторию лазерного луча на основании контура стеклянного изделия и положения стеклянного изделия; и перемещают лазерный луч по рассчитанной траектории с целью полировки формовочного шва стеклянного изделия.

размещение бокала на ленте транспортера чашей бокала вниз и обработку шва ножки и/или донного шва бокала с помощью лазера.

запоминающее устройство для хранения заданного контура стеклянного изделия;

ленту транспортера для транспортировки стеклянных изделий для обеспечения возможности полировки во время движения ленты транспортера большого количества размещенных на ней стеклянных изделий;

устройство определения положения для определения положения стеклянного изделия на ленте транспортера;

лазерное устройство, генерирующее лазерный луч для обработки стеклянного изделия; и

вычислительное устройство для расчета траектории лазерного луча на основании контура стеклянного изделия и положения стеклянного изделия с целью полировки формовочного шва стеклянного изделия.

Документы, цитированные в отчёте о поиске

Способ притупления острых кромок изделий (варианты)

Комментарии