Лист из электротехнической стали с фиксированным изоляционным покрытием и способ его изготовления - RU2749507C1

Код документа: RU2749507C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из электротехнической стали с фиксированным изоляционным покрытием и способу его изготовления. В частности, настоящее изобретение относится к листу из электротехнической стали с фиксированным изоляционным покрытием, имеющему подходящую адгезию изоляционного покрытия, а также большое натяжение покрытия, и, в частности, относится к листу из текстурированной электротехнической стали с фиксированным изоляционным покрытием.

Известный уровень техники

Листы из электротехнической стали являются магнитомягкими материалами, широко используемыми в качестве основных материалов роторов и статоров. В частности, листы из текстурированной электротехнической стали представляют собой магнитомягкие материалы, используемые в качестве материалов сердечника трансформаторов и генераторов, и имеющие кристаллическую структуру, в которой направления <001>, являющиеся осями лёгкого намагничивания железа, выровнены в значительной степени в направлении прокатки стальных листов. Такая текстура образуется в процессе изготовления листов из текстурированной электротехнической стали путём вторичной рекристаллизации, которая преимущественно способствует росту крупного кристаллического зерна с ориентировкой (110) [001], так называемой ориентировкой Госса, во время отжига вторичной рекристаллизации.

В общем, на лист из текстурированной электротехнической стали нанесено изоляционное покрытие, состоящее из двух слоёв: слоя, в основном содержащего форстерит (слой покрытия из форстерита), контактирующего со стальным листом, и слоя, преимущественно содержащего силикофосфатное стекло (изоляционное покрытие, создающее натяжение). Покрытие из силикофосфатного стекла предназначено для придания изолирующих свойств, обрабатываемости, защиты от ржавчины и т. д. Однако из-за низкой адгезии между стеклом и металлом между слоем изоляционного покрытия, создающего натяжение, и стальным листом обычно формируют керамический слой, в основном содержащий форстерит. Изоляционное покрытие с таким составом формируется при высокой температуре и имеет коэффициент теплового расширения ниже, чем у стального листа. Соответственно, изоляционное покрытие эффективно создаёт натяжение на стальном листе из-за разницы в коэффициенте теплового расширения между стальным листом и изоляционным покрытием, когда температура понижается до комнатной температуры, тем самым уменьшая потери в железе. Кроме того, также предпочтительно применять растягивающее напряжение к листу из нетекстурированной электротехнической стали, чтобы также предотвратить ухудшение характеристик из-за напряжения сжатия. По этим причинам в области изготовления листов из электротехнической стали, в частности в области изготовления листов из текстурированной электротехнической стали, желательно создать натяжение на стальных листах как можно более высокое, например, 8 МПа или выше, как в патентной литературе 1.

Для удовлетворения таких требований были предложены различные стеклообразные покрытия. Например, патентная литература 2 предлагает покрытие, в основном содержащее фосфат магния, коллоидный диоксид кремния и хромовый ангидрид, и патентная литература 3 предлагает покрытие, в основном содержащее фосфат алюминия, коллоидный диоксид кремния и хромовый ангидрид. Кроме того, патентная литература 4 раскрывает способ предотвращения прилипания во время отжига для снятия напряжений и предотвращения ухудшения адгезии покрытия. Кроме того, в качестве технологии формирования дополнительного высокопрочного покрытия для улучшения магнитных характеристик в патентной литературе 5 раскрыт способ кристаллизации стекла.

Список цитированных источников

Патентная литература

PTL 1: JP № 8-67913

PTL 2: JP № 50-79442

PTL 3: JP № 48-39338

PTL 4: JP № 63-111604

PTL 5: JP № 2007-217758

Раскрытие сущности изобретения

Техническая проблема

Выбором подходящей кристаллической фазы (другими словами, кристаллы с низким коэффициентом теплового расширения), можно получить высокопрочное изоляционное покрытие и преимущественно улучшить магнитные характеристики. Между тем было установлено, что чрезмерно большая разница в коэффициенте теплового расширения между стальным листом и изоляционным покрытием создает большое напряжение сдвига на границе раздела между изоляционным покрытием и стальным листом или на границе раздела между слоем изоляционного покрытия, создающего натяжение, и слоем покрытия из форстерита, и имеет тенденцию создавать проблемы особенно во время изготовления ленточного сердечника, в котором покрытие отслаивается на внутренней части намотки.

Задачей настоящего изобретения является создание листа из электротехнической стали с фиксированным изоляционным покрытием, имеющим подходящую адгезию изоляционного покрытия, и способа его изготовления.

Решение проблемы

Авторы настоящего изобретения тщательно исследовали отслаивающиеся участки покрытий, когда изгибались листы из текстурированной электротехнической стали, на которых были сформированы изоляционные покрытия, создающие повышенное натяжение за счёт использования кристаллизации. В результате было установлено, что покрытия отслаиваются на границе раздела между слоем изоляционного покрытия, создающего натяжение (в дальнейшем также называемым слоем А изоляционного покрытия, создающего натяжение) и слоем покрытия из форстерита (в дальнейшем также называемым слоем В изоляционного покрытия). На основании результатов исследования авторы настоящего изобретения интенсивно исследовали способ предотвращения отслаивания покрытий и установили, что отслаивания можно избежать, уменьшая напряжение сдвига, создаваемого на границе раздела между слоем A изоляционного покрытия, создающего натяжение, и слоем B изоляционного покрытия (далее называемого как граница раздела слоёв покрытия A/B). Для этой цели может быть использован способ размещения промежуточного слоя C между слоями покрытия A и B. Однако этот способ является невыгодным с точки зрения производственных затрат, поскольку требуется ещё одна стадия формирования изоляционного покрытия. По этой причине авторы настоящего изобретения интенсивно исследовали способ усиления создаваемого растяжения стального листа с помощью слоя изоляционного покрытия A, создающего напряжение, в то же время уменьшая напряжение сдвига на границе раздела A/B слоя покрытия, не увеличивая число стадий формирования изоляционного покрытия. В результате авторы настоящего изобретения успешно достигли чрезвычайно низкого теплового расширения на стороне поверхностного слоя и низкого теплового расширения, сравнимого с обычными покрытиями на стороне раздела A/B слоя А изоляционного покрытия, создающего натяжение, путём формирования в направлении толщины покрытия градиента концентрации в распределении закристаллизованных фаз в слое А изоляционного покрытия, создающего натяжение, завершая тем самым настоящее изобретение.

В частности, настоящее изобретение включает следующую структуру.

[1] Лист из электротехнической стали с изоляционным покрытием, имеющий, по меньшей мере, на одной поверхности изоляционное покрытие, включающее слой А изоляционного покрытия, создающего натяжение, причём: когда масса слоя А изоляционного покрытия, создающего натяжение, обозначена М и создаваемое натяжение на стальном листе слоем A изоляционного покрытия, создающего натяжение, обозначается как σA, натяжение, создаваемое на стальном листе слоем изоляционного покрытия, создающего натяжение, имеющего массу покрытия M/2 от поверхности слоя A изоляционного покрытия, создающего натяжение, составляет 0,80 × σA или более.

[2] Лист из электротехнической стали с фиксированным изоляционным покрытием согласно [1], причём слой A изоляционного покрытия, создающего натяжение, преимущественно содержит стекло или стеклокерамику.

[3] Лист из электротехнической стали с фиксированным изоляционным покрытием в соответствии с [1] или [2], причём слой A изоляционного покрытия, создающего натяжение, представляет собой силикофосфатное стекло или силикофосфатную стеклокерамику, содержащую один или несколько элементов, выбранных из Mg, Al, Ca, Ba, Sr, Zn, Ti, Nd, Мо, Cr, B, Ta, Cu и Mn.

[4] Способ изготовления листа из электротехнической стали с изоляционным покрытием, имеющего, по меньшей мере, на одной поверхности изоляционное покрытие, включающее слой А изоляционного покрытия, создающего натяжение, причём: когда масса слоя А изоляционного покрытия, создающего натяжение, обозначена М и натяжение, создаваемое на стальном листе слоем A изоляционного покрытия, создающего натяжение, обозначается как σA, натяжение, создаваемое на стальном листе слоем изоляционного покрытия, создающем натяжение, имеющим массу покрытия M/2, от поверхности слоя А изоляционного покрытия, создающего натяжение, составляет 0,80 × σA или более; и слой A изоляционного покрытия, создающего натяжение, формируют путём нанесения рабочего раствора покрытия, содержащего коллоидный диоксид кремния и, по меньшей мере, одно соединение, выбранное из солей Mg, Al, Ca, Ba, Sr, Zn, Ti, Nd, Мо, Cr, Ta, Cu, Mn фосфорной кислоты, борной кислоты и кремниевой кислоты, по меньшей мере, на одну из поверхностей листа из электротехнической стали, который затем нагревают со скоростью нагрева 100°C/с или более в диапазоне температур 600°C или выше и до 700°C или ниже, и затем прокаливают при 800°C или выше.

[5] Способ изготовления листа из электротехнической стали с изоляционным покрытием, имеющего, по меньшей мере, на одной поверхности изоляционное покрытие, включающее слой A изоляционного покрытия, создающего натяжение; причём: когда масса слоя A изоляционного покрытия, создающего натяжение, обозначена М и натяжение, создаваемое на стальном листе слоем A изоляционного покрытия, создающего натяжение, обозначается как σA, натяжение, создаваемое на стальном листе слоем изоляционного покрытия, создающем натяжение, имеющего массу покрытия M/2, от поверхности слоя А изоляционного покрытия, создающего натяжение, составляет 0,80 × σA или более; и слой A изоляционного покрытия, создающего натяжение, формируют путём нанесения рабочего раствора покрытия, содержащего коллоидный диоксид кремния и, по меньшей мере, одно соединение, выбранное из солей Mg, Al, Ca, Ba, Sr, Zn, Ti, Nd, Мо, Cr, Ta, Cu, Mn фосфорной кислоты, и соединение содержащее один или два или более элементов выбранных из Ti, Nd, Mo, B, Ta и Cu, по меньшей мере, на одну из поверхностей листа из электротехнической стали с последующим нагревом со скоростью нагрева 100°C/с или более в диапазоне температур 600°C или выше и 700°C или ниже и затем прокаливанием при 800°C или выше.

[6] Способ изготовления листа из электротехнической стали с изоляционным покрытием в соответствии с [4] или [5], в котором атмосфера в диапазоне температур 700°C или выше представляет собой атмосферу с точкой росы -20°C или выше и 10°С или ниже.

Положительные эффекты изобретения

В соответствии с настоящим изобретением можно получить лист из электротехнической стали с фиксированным изоляционным покрытием, имеющий соответствующую адгезию с изоляционным покрытием.

Согласно настоящему изобретению, можно получить лист из электротехнической стали с изоляционным покрытием, имеющий соответствующую адгезию изоляционного покрытия, а также большое натяжение покрытия. В соответствии с настоящим изобретением можно получить лист из электротехнической стали с изоляционным покрытием, которое может усиливать растяжение, создаваемое на стальном листе изоляционным покрытием, когда формируется изолирующий слой покрытия, создающего натяжение, с низким тепловым расширением, и который демонстрирует подходящую адгезию покрытия в самой внутренней части изгиба при формировании ленточного сердечника.

Краткое описание чертежей

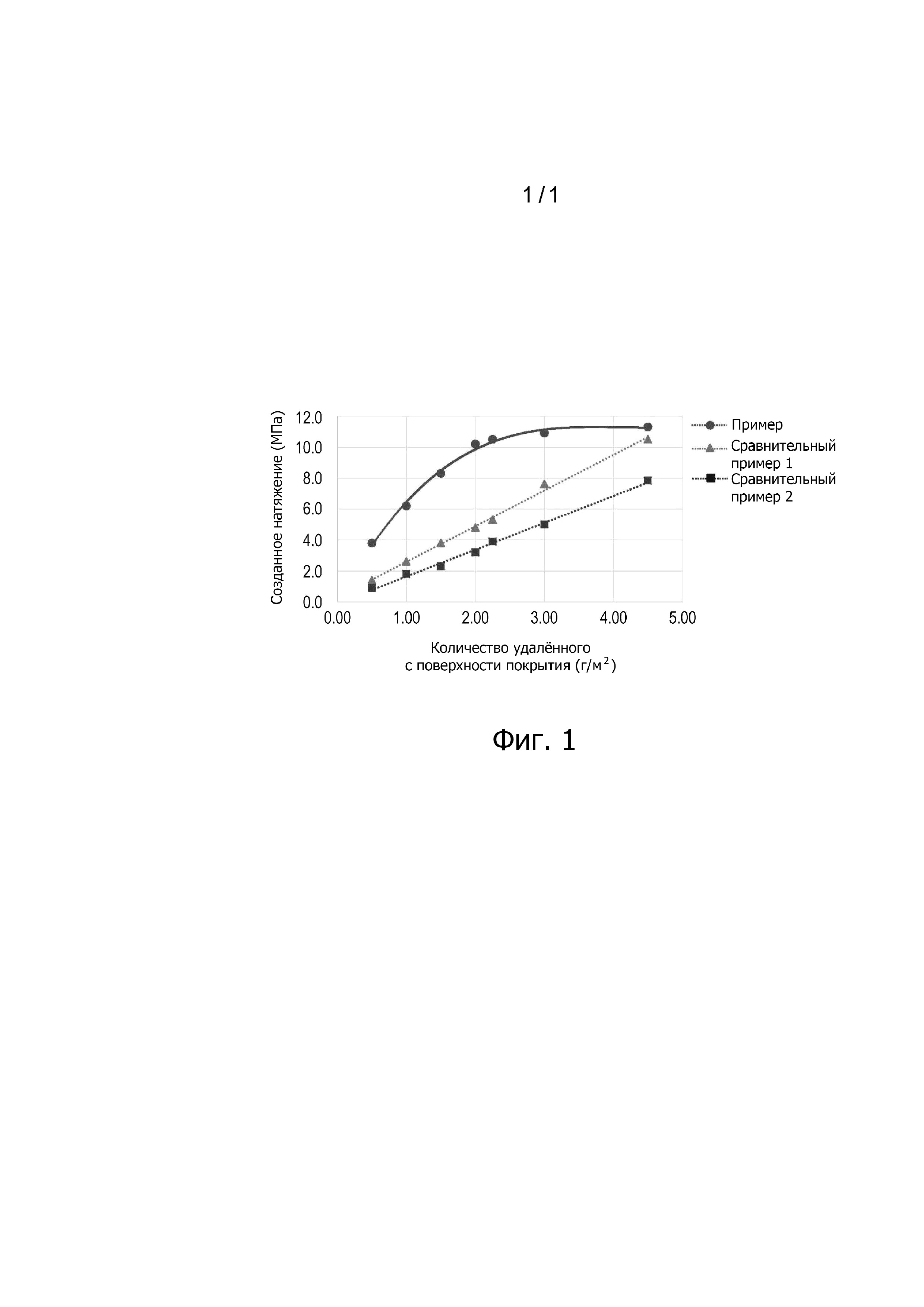

Фиг. 1 представляет собой график, показывающий соотношение между количеством удалённого слоя А изоляционного покрытия, создающего натяжения, и созданным натяжением для известного примера 1, известного примера 2 и примера.

Осуществление изобретения

Далее будут описаны экспериментальные результаты, лежащие в основе настоящего изобретения.

Сначала образцы изготавливают следующим образом.

Лист из текстурированной электротехнической стали толщиной 0,23 мм, прошедшего окончательный отжиг, изготовленный общеизвестным способом, разрезают до размера 300 мм × 100 мм и после снятия непрореагировавшего отжигового сепаратора, подвергают отжигу для снятия напряжений (800°C), 2 часа, атмосфера N2). На поверхности стального листа после отжига для снятия напряжений формируют покрытие, в основном содержащее форстерит (слой B изоляционного покрытия). Затем стальной лист слегка травят 5% масс. водным раствором фосфорной кислоты. Затем на протравленном стальном листе формируют изоляционное покрытие следующим образом.

(Известный пример 1) При получении, как описано в патентной литературе 5, изоляционного покрытия, создающего натяжение, из примера 4 патентной литературы 5, изоляционное покрытие, создающее натяжение (слой A изоляционного покрытия, создающего натяжение) формируют на слое B изоляционного покрытия (покрытие из форстерита),

(Известный пример 2) При получении, как описано в патентной литературе 4, изоляционное покрытие, создающее натяжение, № 3 в таблице 2 примера 1, которое является примером изобретения патентной литературы 4, изоляционное покрытие, создающее натяжение (слой A изоляционного покрытия, создающего натяжение) сформировано на слое В изоляционного покрытия (покрытие из форстерита).

(Пример) Водный раствор готовят смешиванием 100 массовых частей (в пересчёте на содержание твёрдого вещества) водного раствора дигидрофосфата магния, 50 массовых частей (в пересчёте на содержание твёрдого вещества) коллоидного диоксида кремния и 50 массовых частей (в пересчёте на содержание твёрдого вещества) гексагидрата нитрата магния. Водный раствор разбавляют чистой водой и доводят до удельного веса 1,20, чтобы приготовить рабочий раствор для формирования покрытия. Полученный рабочий раствор наносят до массы покрытия после сушки 9,00 г/м2 на обе поверхности (4,50 г/м2 на каждой поверхности) с использованием устройства для нанесения покрытия валиком. Затем стальной лист помещают в сушильную печь (300°С, 1 мин), нагревают со скоростью нагрева 150°С/с в диапазоне температур 600 - 700°С, и затем прокаливают в условиях 850°C, 30 секунд, 100% N2 и точка росы -10°C, чтобы сформировать слой A изоляционного покрытия, создающего натяжение, на слое B изоляционного покрытия (покрытие из форстерита).

Здесь во всех образцах известного примера 1, известного примера 2 и примера масса после высыхания слоя А изоляционного покрытия, создающего натяжение, доведена до 4,50 г/м2 на поверхность.

Для полученных таким образом образцов распределение внутри слоя А изоляционного покрытия, создающего растяжение, натяжение на стальном листе слоем А изоляционного покрытия, создающего натяжение, определяют путём удаления слоя А изоляционного покрытия, создающего натяжение, с различной скоростью удаления с одной поверхности образца и путём измерения количества удалённого/отслоившегося слоя А изоляционного покрытия, создающего натяжение, и соответствующее созданное натяжение. Способ удаления при разных скоростях удаления слоя А изоляционного покрытия, создающего натяжение, только с одной поверхности образца осуществляют путём экранирования изоляционного покрытия на другой поверхности липкой лентой, чтобы изоляционное покрытие на другой поверхности не удалялось, и затем контроля времени погружения в 25% масс. водный раствор NaOH при 110°С.

Количество (г/м2) отслоившегося слоя А изоляционного покрытия, создающего натяжение, рассчитывают по разнице массы (г) образца до и после отслаивания покрытия и площади поверхности (м2) на одной поверхности образца.

Натяжение, создаваемое на стальном листе, определяют как натяжение в направлении прокатки и полученное путём: подготовки образцов (280 мм в направлении прокатки × 30 мм в поперечном направлении) из образца, на котором слой А изоляционного покрытия, создающего натяжение, удалён с одной поверхности с различной скоростью удаления; измерения коробления для каждого образца, фиксируя 30 мм часть одного конца образца и оставляя 250 мм часть образца для измерения длины; и вычисления с использованием следующей формулы (I).

Напряжение, создаваемое на стальном листе [МПа] = модуль Юнга стального листа [ГПа] × толщина листа [мм] × коробление [мм]/(измеренная длина [мм])2 × 103 Формула (I)

где модуль Юнга стального листа принят равным 132 ГПа.

Кроме того, адгезия изоляционного покрытия каждого образца оценивают как «неудовлетворительная» для отслаивающегося покрытия и «удовлетворительная» для неотслаивающегося покрытия, когда сгибают испытуемый материал (280 мм в направлении прокатки × 30 мм в поперечном направлении) вокруг круглого стержня диаметром 10 мм, и затем разгибают на 180°.

В таблице 1 показано количество отслоившегося слоя А изоляционного покрытия, создающего натяжение, и созданное натяжение, измеренное при соответствующем количестве отслоившегося слоя, а также результат оценки адгезии покрытия для каждого образца.

Таблица 1

Как показано в таблице 1, когда количество отслоившегося слоя А изоляционного покрытия, создающего натяжение, составляет 0,50 г/м2, созданное натяжение составляет 1,4 МПа в известном примере 1, 0,9 МПа в известном примере 2 и 3,8 МПа в примере. Созданное натяжение соответствует натяжению, созданному на стальном листе слоем изоляционного покрытия, создающего натяжение, с массой покрытия 0,50 г/м2 от поверхности слоя А изоляционного покрытия, создающего натяжение, (другими словами, когда масса слоя А изоляционного покрытия, создающего натяжение на одной поверхности обозначена М, что соответствует натяжению, созданному на стальном листе слоем изоляционного покрытия, создающего натяжение, с массой покрытия М/9 от поверхности).

Тот же подход, что и в описанном выше случае, в котором количество отслоившегося слоя А изоляционного покрытия, создающего натяжение, составляет 0,50 г/м2, применим к случаям, когда количество отслоившегося слоя А изоляционного покрытия, создающего натяжение, составляет 1,00, 1,50, 2,00, 2,25, 3,00 и 4,50 г/м2 соответственно.

Например, когда количество отслоившегося слоя А изоляционного покрытия, создающего натяжение, составляет 2,25 г/м2, созданное натяжение составляет 5,3 МПа в известном примере 1, 3,9 МПа в известном примере 2 и 10,5 МПа в примере. Создаваемое натяжение соответствует натяжению, созданному на стальном листе слоем изоляционного покрытия, создающего натяжение, с массой покрытия 2,25 г/м2 от поверхности слоя А изоляционного покрытия, создающего натяжение, (другими словами, когда масса слоя А изоляционного покрытия, создающего натяжение, на одной поверхности обозначена М, что соответствует натяжению, созданному на стальном листе слоем изоляционного покрытия, создающего натяжение, с массой покрытия М/2 от поверхности).

Кроме того, когда количество отслоившегося слоя А изоляционного покрытия, создающего натяжение, составляет 4,50 г/м2, созданное натяжение составляет 10,5 МПа в известном примере 1, 7,8 МПа в известном примере 2 и 11,3 МПа в примере. Создаваемое натяжение соответствует натяжению, созданному на стальном листе слоем изоляционного покрытия, создающего натяжение, с массой покрытия 4,50 г/м2 от поверхности слоя А изоляционного покрытия, создающего натяжение, иными словами, всего слоя А изоляционного покрытия, создающего натяжение.

Данные в приведённой выше таблице 1 показаны на фиг. 1 как отношение между количеством отслоившегося слоя А изоляционного покрытия, создающего натяжение, и созданным натяжением для каждого из примера, известного примера 1 и известного примера 2, где горизонтальная ось представляет количество отслоившегося слоя А изоляционного покрытия, создающего натяжение, а вертикальная ось представляет созданное натяжение при соответствующем количестве отслоившегося слоя.

Как показано в таблице 1 и на фиг.1, установлено, что в примере имеется градиент созданного натяжения в слое А изоляционного покрытия, создающего натяжение, и распределение созданного натяжения в слое А изоляционного покрытия, создающего натяжение, значительно отличается от натяжения в известных примерах. Другими словами, известные примеры демонстрируют почти прямую зависимость между количеством отслоившегося слоя A изоляционного покрытия, создающего натяжение, и созданным натяжением, тогда как в примере отсутствует прямая зависимость между количеством отслоившегося слоя A изоляционного покрытия, создающего натяжение, и созданным натяжением, и скорее проявляет неравномерность созданного натяжения в направлении толщины слоя A изоляционного покрытия, создающего натяжение.

Кроме того, пример, в котором растяжение, созданное на стальном листе, имеет градиент внутри слоя A изоляционного покрытия, создающего натяжение, как описано выше, демонстрирует более высокое натяжение, равное 11,3 МПа для всего слоя A изоляционного покрытия, создающего натяжение, чем в известных примерах. (Известный пример 1: 10,5 МПа, известный пример 2: 7,8 МПа), а также подходящую адгезию покрытия.

Далее будут описаны причины ограничения требований для каждого основного элемента настоящего изобретения.

Лист из электротехнической стали по настоящему изобретению может представлять собой лист из текстурированной электротехнической стали и лист из нетекстурированной электротехнической стали, изготовленный общеизвестным способом. Такой лист из текстурированной электротехнической стали предпочтительно изготавливать, например, следующим способом.

Сначала будет описан предпочтительный компонентный состав стали. Здесь и далее символ «%» как единица, обозначающая содержание каждого элемента, означает массовый процент, если не указано иное.

С: 0,001 - 0,10%.

C является полезным компонентом для получения зерна Госса. Для эффективного достижения такого эффекта, предпочтительно содержание составляет 0,001% или более С. Между тем, когда содержание C превышает 0,10%, возможно недостаточное обезуглероживание даже в результате обезуглероживающего отжига. Соответственно, содержание C предпочтительно находится в диапазоне 0,001 - 0,10%.

Si: 1,0 - 5,0%

Si является компонентом, необходимым для увеличения электрического сопротивления для уменьшения потерь в железе и стабилизации структуры ОЦК железа для обеспечения высокотемпературной термообработки. Предпочтительно содержание Si составляет, по меньшей мере, 1,0%. Между тем, содержание Si, превышающее 5,0%, может затруднить холодную прокатку. Соответственно, содержание Si предпочтительно находится в диапазоне 1,0 - 5,0% и более предпочтительно в диапазоне 2,0 - 5,0%.

Mn: 0,01 - 1,0%

Mn не только эффективно способствует уменьшению красноломкости стали, но и действует как ингибитор роста зерна за счёт образования выделений, таких как MnS и MnSe, когда сосуществуют S и Se. Когда содержание Mn составляет менее 0,01%, вышеуказанные эффекты являются неудовлетворительными. Между тем, содержание Mn, превышающее 1,0%, может увеличить размер зерна выделений, таких как MnSe, и тем самым утратить эффект ингибирования. Соответственно, содержание Mn предпочтительно находится в диапазоне 0,01 - 1,0%.

Раств. Al: 0,003 - 0,050%

Al является полезным компонентом, который образует AlN в стали и выполняет функцию ингибитора в качестве второй дисперсной фазы. Когда добавленное количество составляет менее 0,003%, может оказаться невозможным обеспечить достаточное количество выделений. Между тем, когда добавляется более 0,050% Al, функция в качестве ингибитора может быть утрачена из-за крупных выделений AlN. Соответственно, содержание Al в виде раств. Al предпочтительно находится в диапазоне 0,003 - 0,050%.

N: 0,001 - 0,020%

N также является компонентом, необходимым для образования AlN так же, как Al. Когда добавленное количество составляет менее 0,001%, AlN может выделяться в недостаточной степени. Между тем, добавление более 0,020% N, при нагреве сляба может привести к набуханию или тому подобному. Соответственно, содержание N предпочтительно находится в диапазоне 0,001 - 0,020%.

В сумме один или два элемента, выбранные из S и Se: 0,001 - 0,05%

S или Se являются полезными компонентами, которые образуют MnSe, MnS, Cu2-xSe или Cu2-xS за счёт связывания с Mn или Cu и выполняют функцию ингибитора в качестве второй дисперсной фазы в стали. Когда общее содержание S и Se составляет менее 0,001%, эффект добавления является слабым. Между тем, общее содержание, превышающее 0,05%, может привести только к неполному растворению при нагреве сляба, но также может вызвать дефекты на поверхности продукта. Соответственно, содержание одного или двух элементов, выбранных из S и Se, и в случае добавления S или Se отдельно и их совместного добавления (использование суммы S и Se) предпочтительно находится в диапазоне от 0,001 - 0,05% в сумме.

Вышеописанные компоненты предпочтительно являются основными компонентами стали. Кроме того, композиция может содержать Fe и случайные примеси в качестве остатка.

Кроме того, один или более элементов выбранных из Cu: 0,01 - 0,2%, Ni: 0,01 - 0,5%, Cr: 0,01 - 0,5%, Sb: 0,01 - 0,1%, Sn: 0,01 - 0,5%, Мо: 0,01 - 0,5% и Bi: 0,001 - 0,1% могут быть дополнительно добавлены к вышеописанной композиции. Здесь возможно дальнейшее улучшение магнитных свойств путём добавления элемента, который действует как вспомогательный ингибитор. Вышеуказанные элементы являются примерами такого элемента с точки зрения размера зерна и тенденции к поверхностной сегрегации. В случае любого из этих элементов, когда содержание менее вышеуказанного добавляемого количества, эффект не может быть получен. Кроме того, вышеуказанный диапазон является предпочтительным, так как дефектный внешний вид покрытия и/или нарушение вторичной рекристаллизации имеют место, когда содержание превышает вышеуказанное количество добавки.

Кроме того, в дополнение к вышеуказанным компонентам один или два или более элементов, выбранных из B: 0,001 - 0,01%, Ge: 0,001 - 0,1%, As: 0,005 - 0,1%, P: 0,005 - 0,1%, Te: 0,005 - 0,1%, Nb: 0,005 - 0,1%, Ti: 0,005 - 0,1% и V: 0,005 - 0,1% могут быть добавлены к стали. Путём добавления одного или двух или более из этих элементов можно дополнительно увеличить ингибирующую способность против роста зерна, тем самым стабильно достигая более высокой плотности магнитного потока.

Далее будет описан способ изготовления листа из электротехнической стали с изоляционным покрытием.

Сталь, имеющая вышеописанный компонентный состав, очищается общепринятым способом рафинирования и из не формируется стальной сляб путём непрерывного литья или разливки в слитки и прокаткой слябов. Стальной сляб затем подвергают горячей прокатке для получения горячекатаного листа при необходимости подвергают отжигу и холодной прокатке однократной или двукратной или многократной с промежуточным отжигом для получения холоднокатаного листа, имеющего конечную толщину листа. Затем лист из электротехнической стали с изоляционным покрытием может быть изготовлен способом изготовления, состоящим из серии стадий: проведения первичного рекристаллизационного отжига и обезуглероживающего отжига холоднокатаного листа; затем нанесения отжигового сепаратора, содержащего MgO в качестве основного компонента; проведения окончательного отжига с образованием слоя покрытия, в основном содержащего форстерит (слой покрытия из форстерита) в качестве слоя B изоляционного покрытия; и затем формирования слоя изоляционного покрытия, создающего натяжение (слоя А изоляционного покрытия, создающего натяжение). На поверхности изготовленного таким образом листа из электротехнической стали с изоляционным покрытием может быть соответственно нанесено дополнительное покрытие, например, путём нанесения лака или тому подобного.

Кроме того, путём нанесения отжигового сепаратора, в основном содержащего Al2O3 или тому подобное, после вышеуказанного обезуглероживающего отжига без формирования слоя покрытия из форстерита после окончательного отжига, другой слой грунтовочного покрытия может быть сформирован позднее таким способом, как CVD, PVD, золь-гель процесс или окисление стального листа. И слой такого изоляционного покрытия, создающего натяжение (слой A изоляционного покрытия, создающего натяжение) может быть сформирован на таком слое грунтовочного покрытия.

Кроме того, используя CVD или PVD, как описано ниже, также можно формировать плёнку из Al, Cr, Ti, V, Mn, Nb, Hf, Ta, W, их нитридов, их оксидов, их оксинитридов, или их карбонитридов при изменении состава или концентрации в направлении толщины плёнки, тем самым формируя слой изоляционного покрытия, создающего натяжение (слой А изоляционного покрытия, создающего натяжение), такой как керамический слой с переменным коэффициентом теплового расширения в направлении толщины плёнки или керамический слой с постоянно меняющимся составом. Сформированный таким образом слой A изоляционного покрытия, создающего натяжение, имеет подходящую адгезию со сталью основы. Соответственно, слой A изоляционного покрытия, создающего натяжение, может быть сформирован непосредственно на стальной основе без формирования вышеописанного слоя грунтовочного покрытия.

Как указано выше, слой A изоляционного покрытия, создающего натяжение, в соответствии с настоящим изобретением имеет градиент созданного натяжения в направлении толщины слоя A изоляционного покрытия, создающего натяжение. Лист из электротехнической стали с фиксированным изоляционным покрытием по настоящему изобретению, имеет изоляционное покрытие, включающее слой A изоляционного покрытия, создающего натяжение, на поверхности листа из электротехнической стали. Изоляционное покрытие может быть сформировано только из слоя A изоляционного покрытия, создающего натяжение, или может иметь грунтовочное покрытие, такое как слой покрытия из форстерита, между слоем A изоляционного покрытия, создающего натяжение, и стальным листом. Кроме того, лист из электротехнической стали с фиксированным изоляционным покрытием по настоящему изобретению может быть продуктом, не требующим дополнительной обработки, или может быть продуктом после дополнительного нанесения на него покрытия, сформированного путём нанесения лака или тому подобного. Здесь вышеуказанное грунтовочное покрытие и покрытие, сформированное нанесением лака или тому подобного, не имеют градиента созданного натяжения в направлении толщины, как в слое А изоляционного покрытия, создающего натяжение, по настоящему изобретению.

Как указано выше, лист из электротехнической стали с фиксированным изоляционным покрытием, по настоящему изобретению имеет, по меньшей мере, на одной поверхности листа из электротехнической стали изоляционное покрытие, включающее слой A изоляционного покрытия, создающего натяжение. Когда масса слоя А изоляционного покрытия, создающего натяжение, обозначена М, а натяжение, созданное на стальном листе слоем А изоляционного покрытия, создающего натяжение, обозначено σA, лист из электротехнической стали характеризуется тем, что натяжение, созданное на стальном листе слоем А изоляционного покрытия, создающего натяжение, имеющим массу покрытия М/2 от поверхности слоя А изоляционного покрытия, создающего натяжение, составляет 0,80 σA или более.

В настоящем изобретении натяжение, созданное на стальном листе слоем А изоляционного покрытия, создающего натяжение, определяется как натяжение в направлении прокатки и получается путём: подготовки образца (280 мм в направлении прокатки × 30 мм в поперечном направлении) из листа из электротехнической стали с фиксированным изоляционным покрытием; удаления слоя A изоляционного покрытия, создающего натяжение на любой поверхности щёлочью, кислотой или тому подобным, при этом защищая другую поверхность клейкой лентой; последующего измерения деформации при фиксации 30-мм части на одном конце образца и оставление 250-мм части образца в качестве длины измерения; и вычисление с использованием следующей формулы (I).

Натяжение, созданное на стальном листе [МПа] = модуль Юнга стального листа [ГПа] × толщина листа [мм] × деформация [мм]/(длина измерения [мм])2 × 103 Формула (I)

где модуль Юнга стального листа установлен равным 132 ГПа.

В этом случае, удалением слоя A изолирующего покрытия, создающего натяжение, с одной поверхности образца с различными скоростями удаления и измерением созданного натяжения при каждой скорости удаления, можно получить распределение натяжения в пределах слоя A изоляционного покрытия, создающего натяжение, созданное на стальном листе слоем A изоляционного покрытия, создающего натяжение. Скорость удаления можно соответствующим образом контролировать, например, путём регулирования условий погружения одной поверхности образца в состав для удаления (время погружения в водный раствор 25% масс. NaOH при 110°С, например), когда слой А изоляционного покрытия, создающего натяжение, удаляют с одной поверхности образца.

В изобретении, когда масса М слоя А изоляционного покрытия, создающего натяжение, на одной поверхности образца обозначается, например, М, созданное натяжение, измеренное после удаления слоя изоляционного покрытия, создающего натяжение, с массой покрытия М/3, с одной поверхности образца соответствует натяжению, созданному на стальном листе слоем А изоляционного покрытия, создающего натяжение, имеющего массу покрытия M/3 от поверхности слоя А изоляционного покрытия, создающего натяжение, и созданному натяжению, измеренному после удаления слоя изоляционного покрытия, создающего натяжение, имеющего массу покрытия М/2 соответствующему напряжению, созданному на стальном листе слоем изоляционного покрытия, создающего натяжение, имеющим массу покрытия М/2, с поверхности слоя А изоляционного покрытия, создающего натяжение. Кроме того, созданное натяжение при массе покрытия М, другими словами, измеренное после полного удаления слоя A изоляционного покрытия, создающего натяжение, с одной поверхности образца, соответствует натяжению σA, созданному на стальном листе всем слоем А изоляционного покрытия, создающего натяжение.

Масса покрытия, М (г/м2), может быть рассчитана из разницы массы (г) до и после удаления слоя А изоляционного покрытия, создающего натяжение, и площади поверхности (м2) на одной поверхности стального листа.

В настоящем изобретении, когда масса слоя A изоляционного покрытия, создающего натяжение, обозначена М, и натяжение, созданное на стальном листе слоем А изоляционного покрытия, создающего натяжение, обозначено σA, натяжение (σA/2) созданное на стальном листе слоем изоляционного покрытия, создающего натяжение, имеющим массу покрытия M/2 от поверхности слоя А изоляционного покрытия, создающего натяжение, должно составлять 0,80 или более σA. Когда σA/2 менее 0,80, натяжение (σA - σA/2), созданное на стальном листе половиной слоя A изоляционного покрытия, создающего натяжение, на стороне стального листа, все ещё остается высоким, что увеличивает напряжение сдвига на границе раздела покрытия (граница раздела между слоем А изоляционного покрытия, создающего натяжение, и грунтовочным покрытием, таким как слой покрытия из форстерита, или граница раздела между слоем А изоляционного покрытия, создающего натяжение, и стальной основой). Соответственно, покрытие легко отслаивается при изгибе и обладает плохой адгезией. Более предпочтительно, σA/2 составляет 0,85 или более σA. Более того, σA/2 не вызывает особых проблем с верхним пределом 1,00 σA. Однако с учётом разницы между коэффициентом теплового расширения металла и коэффициентом теплового расширения неметаллического изоляционного покрытия допустимый верхний предел σA/2 считается равным около 0,98 σA.

Кроме того, предпочтительно создавать как можно большее натяжение на стальном листе со стороны поверхностного слоя А изоляционного покрытия, создающего натяжение. По этой причине натяжение (σA/3) созданное на стальном листе слоем изоляционного покрытия, создающего натяжение, имеющим массу покрытия M/3 от поверхности слоя А изоляционного покрытия, создающего натяжение, предпочтительно составляет 0,50 или более и более предпочтительно 0,60 или более σA.

Компонентом материала слоя A изоляционного покрытия, создающего натяжение, может быть любой из нитридов, сульфидов, оксидов, неорганических веществ и органических веществ при условии, что вещество обеспечивает электрическую изоляцию и создаёт натяжение. Используя CVD или PVD, можно относительно легко сформировать плёнку из Al, Cr, Ti, V, Mn, Nb, Hf, Ta, W, их нитридов, их оксидов, их оксинитридов, их карбонитридов или т.п.

С учётом отжига для снятия напряжений, использование атмосферы при давлении окружающей среды и т. д. слой A изоляционного покрытия, создающего натяжение, предпочтительно и преимущественно содержит оксид, преимущественно неорганический оксид и особенно предпочтительно преимущественно содержит стекло или стеклокерамику. Выражение «в основном содержит» в настоящем изобретении означает, что относительное содержание в слое А изолирующего покрытия, создающего натяжение, составляет 50% масс. или более относительно общей массы слоя А изоляционного покрытия, создающего натяжение.

Примеры оксида включают соли фосфата, бората и силиката, а также предпочтительно использовать силикофосфатное стекло, которое сегодня обычно используется в качестве изоляционного покрытия, создающего натяжение. Силикофосфатное стекло обладает свойством впитывать влагу на воздухе. Чтобы предотвратить это, предпочтительно включать один или несколько элементов, выбранных из Mg, Al, Ca, Ba, Sr, Zn, Ti, Nd, Мо, Cr, B, Ta, Cu и Mn. Кроме того, любой подходящий элемент может быть включён в дополнение к вышеуказанным элементам. Например, для повышения гладкости поверхности предпочтительно включать один или оба элемента, выбранных из Li и K.

Типичные способы получения градиента натяжения, создаваемого на стальном листе, внутри слоя A изоляционного покрытия, создающего натяжение, как в настоящем изобретении, включают способ формирования слоя A изоляционного покрытия, создающего натяжение, из нескольких, слоёв силикофосфатного стекла с различным созданным натяжением. В этом случае слой А изоляционного покрытия, создающего натяжение, формируют в основном из стекла.

Простейшим способом получения градиента натяжения, создаваемого на стальном листе внутри слоя А изоляционного покрытия, создающего натяжение, является способ осаждения в стекловидном покрытии, создающем натяжение. керамической фазы с другим коэффициентом теплового расширения (иными словами, в основном содержащем стеклокерамику), одновременно контролируя распределение керамической фазы. Такой контроль возможен с помощью способа осаждения керамической фазы с высоким коэффициентом теплового расширения на стороне стального листа со слоем А изоляционного покрытия, создающего натяжение А или способа осаждения керамической фазы с низким коэффициентом теплового расширения на стороне поверхностного слоя A изоляционного покрытия, создающего натяжение. Однако, учитывая натяжение, созданное на стальном листе всем слоем A изоляционного покрытия, создающего натяжение, предпочтительным является способ осаждения керамической фазы с низким тепловым расширением на стороне поверхностного слоя.

Кристаллизация стекла происходит изнутри стекла в некоторых случаях и с поверхности стекла в других случаях. В случае настоящего изобретения наиболее предпочтительно использовать способ, вызывающий кристаллизацию с поверхности стекла и ее рост по направлению к внутренней части стекла (другими словами, к стороне стального листа).

Кроме того, примерные способы формирования вышеописанной стеклокерамики в качестве слоя А покрытия, создающего натяжение, включают способ нанесения рабочего раствора для формирования покрытия, содержащего коллоидный диоксид кремния и, по меньшей мере, одну соль, выбранную из фосфата, бората и силиката Mg, Al, Ca, Ba, Sr, Zn Ti, Nd, Mo, Cr, Ta, Cu и Mn, по меньшей мере, на одну поверхность листа из электротехнической стали и последующее прокаливанием способом, описанным ниже. В изобретении, одна или несколько солей, выбранных из подходящих солей фосфорной кислоты, борной кислоты и кремниевой кислоты, таких как соли Li и K фосфорной кислоты, борной кислоты и кремниевой кислоты, могут быть дополнительно добавлены к рабочему раствору для формирования покрытия. Кроме того, любое подходящее соединение, такое как соединение, содержащее один или несколько элементов, выбранных из Li, K и Mg, может быть дополнительно добавлено в рабочий раствор для формирования покрытия. Такое подходящее соединение предпочтительно представляет собой неорганическое соединение.

Другие примерные способы формирования описанной выше стеклокерамики включают способ нанесения рабочего раствора для формирования покрытия, содержащего коллоидный диоксид кремния, по меньшей мере, одну соль, выбранную из солей фосфорной кислоты Mg, Al, Ca, Ba, Sr, Zn, Cr и Mn, и соединение, содержащее один или два или более элементов, выбранных из Ti, Nd, Mo, B, Ta и Cu, по меньшей мере, на одну поверхность листа из электротехнической стали и последующее прокаливание способом, описанным далее, для формирования слоя изоляционного покрытия, создающего натяжение, преимущественно содержащего силикофосфатную стеклокерамику. В изобретении вышеуказанное соединение предпочтительно представляет собой неорганическое соединение. Кроме того, любое подходящее соединение, такое как соединение, содержащее один или более элементов, выбранных из Li, K и Mg, может быть дополнительно добавлено в рабочий раствор для формирования покрытия. Такое подходящее соединение предпочтительно представляет собой неорганическое соединение.

Когда в процессе прокаливания происходит кристаллизация, температура прокаливания слоя А изоляционного покрытия, создающего натяжение, предпочтительно составляет 800°С или выше, и более высокая температура является предпочтительной. Однако, поскольку чрезмерно высокая температура вызывает деформацию ползучести самого стального листа во время прокаливания, температура прокаливания предпочтительно составляет 1100°С или ниже и более предпочтительно 1050°С или ниже. Кроме того, чтобы вызвать кристаллизацию при 800°C или выше, требуется скорректировать состав рабочего раствора покрытия (рабочего раствора для формирования покрытия) так, чтобы температура зародышеобразования составляла около 600 - 700°C. Между тем, когда чрезмерно формируются зародыши кристаллов, скорость кристаллизации, происходящей в стекле, чрезмерно увеличивается. Следовательно, становится трудно получить градиент натяжения, созданного на стальном листе в слое покрытия, создающего натяжение, как в настоящем изобретении. Чтобы избежать этого, скорость нагрева в диапазоне температур 600°С или выше и 700°С или ниже предпочтительно составляет 100°С/с или более, и более предпочтительно 150°С/с или более. Верхний предел скорости нагрева в диапазоне температур 600°С или выше и 700°С или ниже особо не ограничивается, но предпочтительно составляет 400°С/с или менее, и более предпочтительно 300°С/с или менее с практической точки зрения.

Типичные способы дополнительного усиления кристаллизации от поверхности включают способ с использованием воды. Когда вода проникает в стекло, структура стекла разрушается, снижая вязкость стекла. Это облегчает движение атомов и ускоряет скорость кристаллизации. Чтобы способствовать кристаллизации с поверхности стекла водой во время прокаливания при 800°C или выше, атмосфера в диапазоне температур 700°C или выше предпочтительно представляет собой атмосферу с точкой росы -20°C или выше и преимущественно атмосферу с точкой росы -15°C или выше. Между тем, чрезмерно высокая точка росы увеличивает риск появления ржавчины на поверхности стального листа. Соответственно, атмосфера в температурном интервале 700°C или выше предпочтительно представляет собой атмосферу с точкой росы 10°C или ниже и более предпочтительно атмосферу с точкой росы 0°C или ниже.

Другие типичные способы формирования слоя A изоляционного покрытия, создающего натяжение, имеющего градиент натяжения, созданного на стальном листе, включают, с использованием PVD или CVD, способ формирования плёнки из Al, Cr, Ti, V, Mn, Nb, Hf, Ta W, их нитридов, их оксидов, их оксинитридов или их карбонитридов при изменении состава или концентрации в направлении толщины плёнки для формирования слоистой структуры керамики с различными коэффициентами теплового расширения; и способ непрерывного изменения состава в керамическом слое. Сформированный таким образом керамический слой (слой A изоляционного покрытия, создающего натяжение) имеет соответствующую адгезию со стальной основой. Соответственно, слой A изоляционного покрытия, создающего натяжение, может быть сформирован непосредственно на поверхности стальной основы без образования слоя грунтовочного покрытия.

Натяжение, созданное на стальном листе слоем А изоляционного покрытия, создающего натяжение, предпочтительно составляет 10 МПа или более и более предпочтительно 12 МПа или более. Увеличивая натяжение, можно уменьшить потери в железе и ещё больше снизить шум при использовании для трансформаторов.

Масса слоя А изоляционного покрытия, создающего натяжение, предпочтительно составляет 2,0 г/м2 или более на поверхность. Между тем, масса слоя А покрытия, создающего натяжение, предпочтительно составляет 12,0 г/м2 или менее на поверхность. Когда масса покрытия составляет менее 2,0 г/м2, межслойная изоляция несколько ухудшается. Между тем, когда масса покрытия превышает 12,0 г/м2, коэффициент укладки уменьшается. Здесь коэффициент укладки представляет собой значение, определённое в JIS C 2550. Более предпочтительно, масса слоя А покрытия, создающего натяжение, составляет 3,0 г/м2 или более на поверхность. И более предпочтительно масса слоя изоляционного покрытия, создающего натяжение, составляет 8,0 г/м2 или менее на поверхность.

Примеры

[Пример 1]

Сляб из кремнистой стали, содержащий в % масс., Si: 3,25%, C: 0,04%, Mn: 0,08%, S: 0,002%, раств. Al: 0,015%, N: 0,006%, Cu: 0,05% и Sb: 0,01% нагревают при 1150°C в течение 20 минут и затем подвергают горячей прокатке в горячекатаный лист толщиной 2,4 мм. Горячекатаный лист отжигают при 1000°С в течение 1 минуты и затем подвергают холодной прокатке до конечной толщины листа 0,27 мм. Образец размером 100 мм × 400 мм отбирают из центральной части полученного холоднокатаного рулона, нагретого от комнатной температуры до 820°С со скоростью нагрева 80°С/с и подвергают отжигу первичной рекристаллизации во влажной атмосфере при 820°С в течение 60 секунд. Затем на образец наносят водную суспензию, приготовленную из отжигового сепаратора, содержащего 100 частей масс. MgO, смешанного с 5 частей масс. TiO2, и высушивают. Полученный стальной лист нагревают от 300°С до 800°С в течение 100 часов, затем нагревают до 1200°С со скоростью 50°С/час и подвергают окончательному отжигу при 1200°С в течение 5 часов, чтобы получить стальной лист, имеющий грунтовочное покрытие, в основном содержащее форстерит.

Затем готовят рабочий раствор для формирования покрытия, представленный в таблице 2, и изоляционное покрытие, создающее натяжение (слой A изоляционного покрытия, создающего натяжение) формируют прокаливанием в условиях, показанных в таблице 3. Другими словами, формируют слой A изоляционного покрытия, создающего натяжение. на слой грунтовочного покрытия из форстерита в настоящих примерах. Удельный вес рабочего раствора для формирования покрытия доводят до 1,20 с помощью чистой воды. Рабочий раствор наносят с использованием устройства для нанесения покрытия валиком, и массу каждого слоя А изоляционного покрытия, создающего натяжение, доводят до 4,50 г/м2 на поверхность. Кроме того, атмосфера прокаливания является атмосферой 100% N2, и точка росы атмосферы в диапазоне температур 700°C или выше задаётся такой, как показана в таблице 3.

Для полученного таким образом каждого образца распределение натяжения внутри слоя A изоляционного покрытия, создающего натяжение, созданного на стальном листе слоем A изоляционного покрытия, создающего натяжение, определяют вышеописанным способом. Здесь количество удалённого слоя А изоляционного покрытия, создающего натяжение, регулировали путём контроля времени погружения в 25% масс. водного раствора NaOH (состав для удаления) при 110°С. Кроме того, адгезию изоляционного покрытия оценивают методом изгиба вокруг круглого стержня. В частности, адгезию оценивают как минимальный диаметр без визуально наблюдаемого отслаивания покрытия (диаметр без отслаивания при изгибе) путём изгиба образца (280 мм в направлении прокатки × 30 мм в поперечном направлении) вокруг круглого стержня 5 мм в диаметре, визуально наблюдая наличие или отсутствие появления отслаивания покрытия при обратом изгибе на 180°, и оценивая таким же образом, используя круглые стержни диаметром с шагом 5 мм. В этой оценке адгезия покрытия может рассматриваться тем лучше, чем меньше диаметр без отслаивания при изгибе. Эти результаты показаны в таблице 3 совместно.

Как показано в Таблице 3, настоящее изобретение, в котором σA/2 составляет 0,80 или более σA (σA/2/σA, равное 0,80 или более), демонстрирует подходящую адгезию покрытия без отслаивания при изгибе диаметром 15 мм или менее. Кроме того, также установлено, что более высокая адгезия покрытия по отслаиванию при изгибе диаметром 5 мм или менее достигается, когда σA/2 составляет 0,85 или более σA. Что касается влияния условий прокаливания, было установлено, что изоляционное покрытие с σA/2/σA 0,80 или более может быть получено при условиях скорости нагрева 100°C/с или более в диапазоне температур 600°C или выше и 700°C или ниже и температуре прокаливания 800°C или выше.

Таблица 2

Пример 2

Сляб из кремнистой стали, содержащий в % масс., Si: 3,25%, C: 0,04%, Mn: 0,08%, S: 0,002%, раств. Al: 0,015%, N: 0,006%, Cu: 0,05% и Sb: 0,01% нагревают при 1150°C в течение 20 минут и затем подвергают горячей прокатке в горячекатаный лист толщиной 2,2 мм. Горячекатаный лист отжигают при 1000°С в течение 1 минуты, затем подвергают холодной прокатке до конечной толщины листа 0,23 мм, затем нагревают от комнатной температуры до 820°С со скоростью нагрева 50°С/с и подвергают отжигу первичной рекристаллизации во влажной атмосфере при 820°С в течение 60 секунд. Затем водную суспензию, приготовленную из отжигового сепаратора, содержащего 50 частей масс. MgO, смешанных с 150 частями масс. Al2O3 и 1 частью масс. Na2B4O7·10H2O, наносят на стальной лист и высушивают. Полученный стальной лист нагревают от 300°С до 800°С в течение 100 часов, затем нагревают до 1200°С со скоростью 50°С/час и подвергают окончательному отжигу при 1200°С в течение 5 часов, чтобы приготовить стальной лист, имеющий кристаллическое покрытие, в основном содержащее кордиерит (2MgO⋅2Al2O3⋅5SiO2).

Покрытие из кордиерита удаляют со стального листа (400 мм в направлении прокатки × 100 мм в поперечном направлении) с использованием смеси кислот серной и фтористоводородной и изоляционного покрытия, создающего натяжение (слоя А изоляционного покрытия, создающего натяжение), состоящего из 100 % TiN на стороне стальной основы, 100% AlN со стороны поверхности и непрерывный твёрдый раствор AlTiN между ними сформирован на поверхности стального листа методом PVD. Другими словами, в настоящих примерах слой A изоляционного покрытия, создающего натяжение, сформирован непосредственно на поверхности стальной основы. В этом случае путём изменения времени включения/выключения напряжения смещения для Ti мишени и Al мишени готовят образцы, имеющие изолирующие покрытия с различными градиентами концентрации (отношение Al/Ti). В частности, изоляционное покрытие, имеющее градиент концентрации (отношение Al/Ti) в слое А изоляционного покрытия, создающего натяжение, сформировано, как показано ниже в No. 31 таблицы 4, в качестве примера. Когда время, при котором напряжение смещения для Ti мишени включено, установлено на 0 секунд, напряжение прикладывают к Ti мишени в течение 0 - 400 секунд, тогда как напряжение к Al мишени прикладывают через 300 секунд после момента времени, когда было включено напряжение смещения для Ti мишени и продолжают прикладывать в течение 600 секунд, тем самым формируя такой слой А изоляционного покрытия, создающего натяжение.

Для полученного таким образом каждого образца распределение внутри слоя A изоляционного покрытия, создающего натяжение, натяжение, созданное на стальном листе слоем A изоляционного покрытия, создающего натяжение, определяют вышеописанным методом. Здесь количество удалённого слоя А изоляционного покрытия, создающего натяжение, регулируют путём контроля времени погружения в 35% масс. пероксид водорода (состав для удаления). Кроме того, адгезию изоляционного покрытия оценивают также как в Примере 1. Эти результаты показаны в Таблице 4 совместно.

Как показано в таблице 4, когда σA/2/σA составляет 0,80 или более, достигается подходящая адгезия покрытия с диаметром без отслаивания при изгибе 10 мм или менее. Кроме того, установлено, что более высокая адгезия покрытия с диаметром без отслаивания при изгибе 5 мм или менее достигается, когда σA/2/σA составляет 0,85 или более.

Подчеркивания указывают на выход за пределы объёма настоящего изобретения

Реферат

Группа изобретений относится к листу из электротехнической стали с фиксированным изоляционным покрытием и способу его изготовления. Лист из электротехнической стали с фиксированным изоляционным покрытием, имеющий на по меньшей мере одной поверхности изоляционное покрытие, включающее слой A изоляционного покрытия, создающего натяжение и обеспечивающего градиент натяжения в направлении толщины слоя А изоляционного покрытия, в котором когда масса слоя A изоляционного покрытия, создающего натяжение, обозначена М, и натяжение, созданное на стальном листе слоем А изоляционного покрытия, создающего натяжение, обозначено σA, натяжение, созданное на стальном листе слоем изоляционного покрытия, создающего натяжение, имеющим массу покрытия M/2 от поверхности слоя А изоляционного покрытия, создающего натяжение, составляет 0,80 × σAили более. Способ изготовления листа включает формирование слоя A изоляционного покрытия, создающего натяжение, путём нанесения рабочего раствора, содержащего коллоидный диоксид кремния и по меньшей мере одну соль фосфорной кислоты, борной кислоты и кремниевой кислоты элемента, выбранного из Mg, Al, Ca, Ba, Sr, Zn, Ti, Nd, Мо, Cr, Ta, Cu и Mn, на по меньшей мере одну поверхность листа из электротехнической стали и последующего нагрева со скоростью нагрева 100°С/с или более в диапазоне температур 600°С или выше и 700°С или ниже, последующего прокаливания при 800°С. Лист из электротехнической стали с фиксированным изоляционным покрытием имеет подходящую адгезию изоляционного покрытия и большое натяжение покрытия. 3 н. и 3 з.п. ф-лы, 1 ил., 4 табл., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Лист из текстурированной электротехнической стали и способ его изготовления

Лист из текстурированной электротехнической стали с превосходными магнитными свойствами и адгезией покрытия

Лист из текстурированной электротехнической стали с превосходной адгезией покрытия и способ его производства

Комментарии