Способ резки тонкого стеклянного слоя - RU2694089C1

Код документа: RU2694089C1

Чертежи

Описание

Изобретение относится к способу резки тонкого стеклянного слоя, к пригодному для этого устройству, и к применению разрезанного этим способом стеклянного слоя.

Под тонкими стеклянными слоями типично подразумеваются стеклянные слои с толщиной до около 1,5 мм, под сверхтонкими же стеклянные слои с толщиной до около 0,3 мм. Но сверхтонкие стеклянные слои также могут иметь толщины менее 0,1 мм. Сверхтонкие стеклянные слои применяются, в частности, в электронных приборах, например, в качестве покрытия дисплея. Наряду с малым весом, они отличаются, в частности, своей высокой, подобно пленке, гибкостью. Поэтому сверхтонкие стеклянные слои используются, в частности, в гибких конструкционных деталях, например, в гибких тонкослойных солнечных элементах, органических светодиодных (OLED) элементах, или для пленочных активных элементов остекления с электрически переключаемыми характеристиками. Другими вариантами применения являются, например, медицинские приборы и сенсоры.

Однако тонкие и сверхтонкие стеклянные слои могут быть использованы также в области оконного остекления, в частности, в качестве компонентов многослойных стекол. Если такие многослойные стекла применяются в автомобильной области, то может быть снижен вес транспортного средства, что, например, может приводить к экономии топлива или емкости аккумулятора.

Существует потребность в способах обработки тонких и сверхтонких стеклянных слоев, которые по своим технологическим характеристикам обработки отличаются от более толстых стеклянных пластин, так что классические механические способы резки стекла часто оказываются непригодными. Это в особенной мере справедливо для сверхтонких стеклянных слоев, разрезание которых может приводить к шероховатым краям разреза с микротрещинами и другими повреждениями, и последующая обработка кромок, как это обычно в случае более толстых стеклянных пластин, невозможна вследствие незначительной толщины. Способы лазерной резки приводят к лучшему результату, и они использовались на тонких и сверхтонких стеклянных слоях, как описано, например, в патентных документах WO 2012/067042 A1 и WO 2013/050166 A1.

Патентный документ US 2013/0126573 A1 раскрывает способ резки стеклянных слоев. Облучением стеклянного слоя сфокусированным внутри стеклянного слоя импульсным лазерным пучком с длительностью импульсов менее 100 псек создается заданное место разрушения в форме желательной линии разреза. Лазерное излучение приводит к внутренним модификациям микроструктуры стеклянного слоя (так называемым филаментам), которые размещаются вдоль линии разреза и ослабляют структуру, в результате чего формируется заданное место разрушения. Затем происходит собственно излом стеклянного слоя вследствие механического давления.

Излом стекла под действием механического давления лишь с трудом может быть внедрен в процесс массового производства, поскольку, как правило, должен выполняться вручную. Кроме того, является ограниченной максимальная кривизна линии разреза, так как используемые для приложения давления инструменты не могут быть выполнены соответствующими как угодно точно. Если из большой пластины вырезаются различные меньшие пластины, то во избежание слишком больших отходов материала все же требуются малые радиусы кривизны и незначительные расстояния между линиями разреза смежных выкроек. Эти затруднения возникают в особенной мере в случае сверхтонких стекол вследствие обусловленной малой толщиной стекла хрупкости. Таким образом, желателен способ разделения стекла, который обходится без непосредственного механического контакта со стеклом.

Патентный документ WO 2014/075995 А2 раскрывает еще один способ резки стеклянных слоев, причем заданное место разрушения создается в форме так называемых филамент. Чтобы избежать обусловленных образованием филамент нежелательных повреждений стеклянного слоя, предлагается выполнять способ в обедненной ОН-ионами атмосфере защитного газа.

Патентный документ US 2015/0034613 А1 раскрывает еще один способ резки стеклянных слоев. Здесь также заданное место разрушения создается филаментацией с использованием лазера, сфокусированного снаружи стеклянного слоя. Собственно излом стеклянного слоя может производиться облучением пучком дополнительного лазера. Но этот способ неприменим, в частности, на сверхтонком стекле, поскольку сильное нагревание вторым лазером приводит к деформации на сверхтонком стеклянном слое.

Задача настоящего изобретения состоит в создании улучшенного способа резки тонкого или сверхтонкого стеклянного слоя, и пригодного для этого устройства. Способ должен обеспечивать по возможности гладкие кромки разреза, незначительную опасность повреждения стекла, и позволять создание линий разреза с большей кривизной.

Задача настоящего изобретения решается соответственно изобретению посредством способа резки стеклянного слоя согласно независимому пункту 1 формулы изобретения. Предпочтительные варианты исполнения следуют из зависимых пунктов формулы изобретения.

Стеклянный слой имеет первую поверхность и вторую поверхность, а также охватывающую их боковую кромку. Соответствующий изобретению способ резки стеклянного слоя включает по меньшей мере следующие технологические стадии:

а) продвижение первого лазерного луча, который создается импульсным лазером, вдоль линии разреза, причем внутри стеклянного слоя между первой поверхностью и второй поверхностью создаются модификации материала;

b) продвижение второго лазерного луча вдоль линии разреза, причем стеклянный слой нагревается лазерным излучением; и

с) охлаждение стеклянного слоя вдоль линии разреза, причем стеклянный слой трескается вдоль линии разреза.

Преимущество соответствующего изобретению способа состоит в том, что резка выполняется без стадий механической обработки (такой как излом действием механического давления). Благодаря этому стеклянный слой разрезается бережно так, что образуются гладкие кромки разреза без мешающих повреждений. Способ также хорошо пригоден для автоматизированной обработки. Охлаждение стеклянного слоя создает достаточные напряжения в стекле и одновременно препятствует слишком сильному нагреванию вторым лазерным лучом, так что даже в случае сверхтонких стеклянных слоев могут эффективно предотвращаться нежелательные деформации стекла. Поскольку для излома стекла не должно прилагаться никакое механическое давление подходящими инструментами, могут достигаться очень малые радиусы кривизны разрезанных стеклянных слоев. Оказалось, что могут быть без проблем получены радиусы кривизны менее 2 мм, чего нельзя надежно сделать при механическом изломе. Также могут быть получены линии разреза лишь с незначительным расстоянием между ними. Если из стеклянного слоя с большой площадью должны быть вырезаны частичные участки, то это возможно лишь с незначительной потерей (обрезками) материала.

Обрезанная согласно изобретению кромка стекла имеет прочность кромки в диапазоне от около 100 МПа до 200 МПа, например, около 120 МПа (согласно известному для специалиста стандартизированному испытанию на четырехточечный изгиб), и тем самым по своей стабильности сравнима с традиционной механически прошлифованной кромкой, как это обычно для более толстых стеклянных пластин. Поэтому последующие стадии обработки, такие как шлифование кромок, не требуются, благодаря чему сокращаются производственные расходы и опасность разрушения стекла.

В одном предпочтительном варианте исполнения контур разрезанного стеклянного слоя имеет радиусы кривизны менее 2 мм. В дополнительном предпочтительном варианте исполнения расстояние между различными линиями разреза составляет менее 5 мм. Такие значения не могут быть достигнуты механическими способами излома.

Разрезаемый стеклянный слой предпочтительно имеет толщину, меньшую или равную 1,5 мм (тонкое стекло). Стеклянные слои с такими толщинами могут быть без проблем разрезаны соответствующим изобретению способом. В одном предпочтительном варианте исполнения стеклянный слой имеет толщину, меньшую или равную 0,3 мм (сверхтонкое стекло), например, от 0,03 мм до 0,3 мм, или от 0,05 мм до 0,15 мм, в особенности предпочтительно меньшую или равную 0,1 мм. При таких незначительных толщинах преимущества способа проявляются особенно отчетливо. Способы со стадиями механической обработки, в частности, механическим изломом стекла, в случае сверхтонкого стекла приводят к неряшливым кромкам излома, способы с лазерной резкой без сопутствующего охлаждения, в особенности при сверхтонких стеклянных слоях, приводят к деформациям.

Стеклянный слой может быть термически или химически предварительно напряженным, частично напряженным или предварительно не напряженным. В одном предпочтительном варианте исполнения стеклянный слой не является предварительно напряженным. В частности, при таких стеклянных слоях создание напряжений нагреванием и охлаждением необходимо, чтобы привести к излому.

В соответствующем изобретению способе в стеклянном слое с помощью импульсного лазера сначала создаются внутренние модификации материала. Эти модификации материала известны как так называемые филаменты. Отдельные филаменты выстраиваются вдоль линии разреза и предпочтительно находятся на расстоянии друг от друга. Что касается механизма образования филамент, то авторы настоящего изобретения исходят из того, что вследствие нелинейного эффекта Керра происходит самофокусировка лазерного луча, вследствие чего достигается более высокая удельная мощность. Благодаря этой высокой удельной мощности филамент образуется в результате мультифотонной ионизации, электростатической ионизации и ионизации электронным ударом. Образованный тем самым электронный газ, напротив, приводит к расфокусировке в противовес самофокусировке. Взаимовлияние фокусировки и расфокусировки при прохождении лазерного луча сквозь стеклянный слой для создания филамента приводит к тому, что каждая структура филамента имеет ряд чередующихся мест с фокусировкой и расфокусировкой, которые расположены вдоль направления пучка лазерного луча, предпочтительно перпендикулярно поверхностям стеклянного слоя. Для более подробного обсуждения предположительного механизма следует сослаться на патентный документ US 2013/0126573 А1, в частности, абзацы от [0043] до [0048], кроме того, на работы W. Watanabe: «Femtosecond Filamentary Modifications in Bulk Polymer Materials» (Laser Physics, февраль 2009 года, том 19, № 2, стр. 342-345), F. Piao, W. G. Oldham, E. E. Haller: «Ultraviolet-induced densification of fused silica» (J. of App. Phys., том 87, № 7, 2000), F. Ahmed и др.: «Display glass cutting by femtosecond laser induced single shot periodic void array» (Applied Physics A, 2008, № 93, стр. 189-192), и S. Rezaei: «Burst-train generation for femtosecond laser lamentation-driven micromachining», магистерская диссертация, Университет Торонто, 2011.

Образованные первым лазерным лучом модификации материала включают, в частности, локальные участки повышенной плотности, которые образуются вследствие описанной самофокусировки лазерного излучения.

Первый лазерный луч перемещается вдоль желательной линии разреза. При этом лазер создает вдоль линии разреза ослабление материала, которое образует заданное место разрушения для последующей обработки. При этом первая поверхность и вторая поверхность стеклянного слоя предпочтительно не повреждаются, то есть, не получают царапину, надрез или тому подобное. Первый лазерный луч предпочтительно не приводит к удалению материала на первой и второй поверхности. Вместо этого лазерный луч создает последовательный ряд микроструктурных модификаций материала внутри стеклянного слоя вдоль линии разреза, так называемые «филаменты». Каждый такой филамент создается серией лазерных импульсов. Путем надлежащего регулирования лазерного излучения во время продвижения лазерного луча вдоль линии разреза такие серии лазерных импульсов подаются на стеклянный слой с подходящими, как правило, периодическими интервалами. Такая серия лазерных импульсов часто называется также последовательностью импульсов (серией импульсов) или пачкой импульсов. Каждая последовательность импульсов создает филамент в стеклянном слое. Так вдоль линии разреза образуется последовательный ряд филаментов, причем соседние филаменты находятся на определенном расстоянии друг от друга. Специалисту известны способы создания таких разделенных последовательностей импульсов, например, с помощью так называемого генератора пачек импульсов. Продвижением импульсного лазерного излучения создается дорожка таких отделенных друг от друга филаментов вдоль линии разреза, в результате чего возникает заданная линия разрушения. Стеклянный слой как будто перфорируется филаментами. Модификации материала могут рассматриваться как локальное повышение плотности, которое характеризуется отличающимся показателем преломления.

В одном предпочтительном варианте исполнения фокус первого лазерного луча позиционируется между первой поверхностью и второй поверхностью стеклянного слоя, прежде чем он начнет перемещаться вдоль линии разреза. Тем самым могут быть особенно хорошо созданы внутренние филаменты, без повреждения поверхностей.

В одном предпочтительном варианте исполнения первый лазерный луч создается импульсным лазером с длительностью импульсов менее 10 псек, предпочтительно менее 10 псек, в особенности предпочтительно менее 1 псек, наиболее предпочтительно менее 500 фсек. Такие короткие импульсы являются особенно благоприятными в отношении самофокусировки излучения.

Поскольку для создания внутренних модификаций материала является существенным проникновение лазерного излучения в стеклянный слой, предпочтительно выбирается лазерное излучение с такой длиной волны, при которой стеклянный слой является по существу прозрачным. При используемой длине волны лазера стеклянный слой предпочтительно имеет коэффициент пропускания по меньшей мере 80%, в особенности предпочтительно по меньшей мере 90%. Для обычных стеклянных слоев может быть использован лазер с излучением в видимой, ближней УФ-области или в ИК-области, например, в диапазоне от 300 нм до 2500 нм, предпочтительно от 300 нм до 1100 нм, в особенности предпочтительно от 300 нм до 800 нм. В одном особенно предпочтительном варианте исполнения первый лазерный луч имеет длину волны от 300 нм до 500 нм, предпочтительно от 320 нм до 400 нм, например, 355 нм. Во-первых, это является благоприятным в отношении прозрачности обычных стеклянных слоев, и, во-вторых, в отношении коммерческой доступности пригодных и экономически выгодных лазерных систем. Первый лазерный луч предпочтительно создается твердотельным лазером с модуляцией добротности (лазерным затвором).

Частота повторения импульсов (частота следования импульсов) первого лазерного луча предпочтительно составляет от 10 кГц до 1 МГц, в особенности предпочтительно от 20 кГц до 500 кГц, например, 25 кГц или 100 кГц. Тем самым получаются хорошие результаты. Но в принципе могут быть применены также явно более высокие частоты следования импульсов, например, до 100 МГц.

Мощность лазера для создания первого лазерного луча предпочтительно составляет от 5 Вт до 200 Вт, в особенности предпочтительно от 20 Вт до 100 Вт. Энергия импульса предпочтительно составляет от 4 мкДж до 500 мкДж.

Выбором частоты следования импульсов и мощности можно влиять на то, до какой глубины материала располагаются филаменты. Филаменты предпочтительно должны быть расположены по меньшей мере на 40%, в особенности предпочтительно по меньшей мере на 50%, наиболее предпочтительно по меньшей мере на 60% толщины стеклянного слоя, считая от поверхности стеклянного слоя, через которую лазерное излучение проникает в стеклянный слой. Тогда заданное место разрушения предпочтительно является четко выраженным, и становится эффективным последующее разделение материала. При тонких и сверхтонких стеклянных слоях филаменты предпочтительно пролегают вдоль всей толщины стеклянного слоя.

Предпочтительно периодически поступающие серии лазерных импульсов (последовательностей импульсов), причем каждая серия создает филамент, подаются с частотой следования импульсов предпочтительно менее 1 кГц, например, в диапазоне от 200 Гц до 800 Гц. Каждая последовательность импульсов предпочтительно состоит по меньшей мере из 5 импульсов, например, в диапазоне от 5 до 15 импульсов.

Скорость продвижения первого лазерного луча вдоль линии разреза предпочтительно составляет от 50 мм/сек до 1000 мм/сек, например, от 100 мм/сек до 500 мм/сек.

Расстояние между соседними филаментами может определяться выбором скорости продвижения лазерного излучения и частоты повторения импульсов в последовательностях. Расстояние предпочтительно составляет менее 1 мм, в особенности предпочтительно менее 100 мкм, наиболее предпочтительно менее 20 мкм, например, от 1 мкм до 10 мкм. Тем самым достигается благоприятное ослабление материала. Здесь под расстоянием подразумевается минимальная дистанция между наружными пределами соседних филаментов. Протяженность филаментов перпендикулярно направлению излучения составляет, например, от 1 мкм до 50 мкм, или от 2 мкм до 10 мкм.

Первый лазерный луч предпочтительно фокусируется с помощью оптического элемента или системы на поверхности стекла. Протяженность фокуса перпендикулярно направлению излучения может составлять, например, 10 мкм или даже меньше.

Оказалось, что при ненадлежащем проведении процесса в качестве побочного эффекта в стекле могут возникать пузырьки, которые оказывают негативное влияние на кромку разреза. Эта опасность может быть сокращена тем, что энергия лазерных импульсов в последовательности импульсов поддерживается непостоянной, но в ходе выполнения способа сокращается. Альтернативно или в дополнение, также возможно выдерживание непостоянными промежутков времени между импульсами, но удлинение их на протяжении последовательности импульсов. При этом энергия импульсов должна варьировать в диапазоне от 4 мкДж до 500 мкДж, и интервал времени между двумя следующими друг за другом импульсами составлять величину в диапазоне от 50-кратной до 5000-кратной длительности импульса.

После того, как первым лазерным лучом была создана заданная линия разрушения, вторым лазерным лучом производится собственно излом стеклянного слоя. Второй лазерный луч проводится вдоль линии разреза над первой поверхностью, что приводит к нагреванию стеклянного слоя в области линии разреза. Затем стеклянный слой охлаждается вдоль линии разреза, причем стеклянный слой вследствие возникающих термических напряжений трескается вдоль линии разреза. Комбинация двух лазерных лучей и охлаждения создает достаточные напряжения, чтобы разрезать даже сверхтонкие стеклянные слои с толщиной менее 0,3 мм.

Последовательность технологических стадий во времени не должна пониматься так, что облучение первым лазером вдоль всей линии разреза должно завершаться, прежде чем начинается облучение вторым лазером, или что облучение вторым лазером вдоль всей линии разреза должно завершаться, прежде чем начинается охлаждение. Напротив, пока первый лазерный луч еще движется по линии разреза, может уже начинаться облучение вторым лазерным лучом только что прочерченного первым лазерным лучом участка линии разреза. Точно так же, в то время как второй лазерный луч еще движется по линии разреза, уже может начинаться охлаждение только что пройденного вторым лазерным лучом участка линии разреза. В частности, предпочтителен этот названный последним вариант, так как между нагреванием вторым лазерным лучом и быстрым охлаждением не может проходить слишком много времени, чтобы создавать необходимые термические напряжения. Средство (устройство) для охлаждения по направлению продвижения предпочтительно размещается позади второго лазерного луча, и второй лазерный луч и устройство для охлаждения перемещаются вдоль линии разреза с одинаковой скоростью.

Лазерным облучением стеклянный слой нагревается вдоль линии разреза. Поэтому особенно пригодно лазерное излучение с длиной волны, для которой стеклянный слой имеет высокие коэффициенты поглощения. Из этих соображений особенно пригодно лазерное излучение в средней инфракрасной области. Лазерное излучение имеет, например, длину волны от 800 нм до 20 мкм, предпочтительно от 1 мкм до 20 мкм, в особенности предпочтительно от 5 мкм до 15 мкм. Особенно пригоден СО2-лазер, как правило, с длиной волны 9,4 мкм или 10,6 мкм. Хорошие результаты достигаются, например, также с лазером на основе легированного неодимом алюмо-иттриевого граната (Nd:YAG). Но также может быть применен, например, диодный лазер или твердотельный лазер.

Лазер для создания второго лазерного луча предпочтительно действует в режиме непрерывной генерации (CW, незатухающая волна). Как оказалось, тем самым достигается хорошее разогревание стеклянного слоя. К тому же режим непрерывной генерации является технически более простым в исполнении, чем работа в импульсном режиме.

В одном предпочтительном варианте исполнения второй лазерный луч фокусируется на одной из поверхностей стеклянного слоя. Фокусирование облегчает исполнение способа. Но особенно концентрированное или точное фокусирование не является необходимым для достижения нужного разогревания.

Второй лазерный луч предпочтительно фокусируется с помощью оптических элементов или систем на поверхности стекла, причем предпочтительно создается удлиненный, примерно овальный профиль луча, например, посредством цилиндрической линзы. При этом длинная ось удлиненного профиля луча предпочтительно ориентирована по направлению линии разреза. Длина профиля луча на поверхности стекла предпочтительно составляет от 1 мм до 50 мм, ширина предпочтительно составляет от 100 мкм до 1 мм. Тем самым достигаются особенно хорошие результаты, в частности, в отношении чистоты кромки разреза. Фокусное расстояние оптического элемента составляет, например, от 100 мм до 250 мм. Тем самым достигаются хорошие результаты. Удлиненный профиль луча может быть также создан лазерным сканированием. Также могут быть применены другие профили луча, например, круглые.

Второй лазерный луч перемещается по поверхности стекла предпочтительно со скоростью от 1 м/мин до 30 м/мин, в особенности предпочтительно от 5 м/мин до 20 м/мин, наиболее предпочтительно от 10 м/мин до 15 м/мин. Тем самым достигаются особенно хорошие результаты.

Мощность второго лазерного луча (выходная мощность) предпочтительно составляет от 30 Вт до 1 кВт, например, от 50 Вт до 100 Вт. При таких мощностях может быть достигнуто достаточное нагревание стеклянного слоя. Но также могут быть использованы существенно более высокие мощности.

Продвижение первого и второго лазерного луча и охлаждающего устройства вдоль линии разреза в принципе может производиться перемещением стеклянного слоя и/или перемещением лазерного излучения и охлаждающего устройства. Для перемещения лазерных лучей над стеклянным слоем (в частности, стационарным) пригодны общеизвестные устройства для лазерного сканирования, в простейшем случае одно или многие наклоняемые зеркала. Лазерное излучение также может перемещаться, например, движением световода, например, стекловолокна, над поверхностью стекла. Правда, может быть более простым и поэтому предпочтительным удерживание первого и второго лазерного луча, а также охлаждающего устройства в неподвижном состоянии, и перемещение только стеклянной пластины.

Поверхность стекла после нагревания охлаждается. В результате последовательных нагревания и охлаждения вдоль линии разреза создаются термические напряжения, которые в случае тонкого или сверхтонкого стеклянного слоя самопроизвольно приводят к желательному излому. Кроме того, охлаждение предотвращает деформирование нагретого стекла, в частности, в случае сверхтонких стеклянных слоев. Охлаждение предпочтительно выполняется подачей на поверхность стекла вдоль линии разреза газообразного и/или жидкостного хладагента. Изобретение не ограничивается определенным хладагентом. Предпочтительные хладагенты представляют собой охлажденный газ и/или воду, так как такое охлаждение является простым в исполнении и экономичным. Пригодными газами являются, например, диоксид углерода или азот.

Хладагент подается на поверхность стекла вдоль линии разреза предпочтительно с помощью сопла. Сопло предпочтительно перемещается над поверхностью стекла позади второго лазерного луча с такой же скоростью. Несовпадение во времени между нагреванием стеклянного слоя лазерным излучением и охлаждением («закалкой») стеклянного слоя предпочтительно составляет от 10 мсек до 500 мсек, в особенности предпочтительно от 50 мсек до 100 мсек. Тем самым достигаются особенно пригодные термические напряжения, которые приводят к эффективному растрескиванию с чистыми кромками излома.

Преимущество соответствующего изобретению способа состоит в том, что он может быть простым путем встроен в промышленное серийное производство, при котором сверхтонкие стеклянные слои обычно в исходном состоянии намотаны в рулон. Поэтому в одном предпочтительном варианте исполнения сверхтонкий стеклянный слой непосредственно перед резкой разматывается с рулона.

Стеклянный слой не ограничивается одним определенным сортом стекла. Напротив, соответствующий изобретению способ в принципе применим для стеклянных слоев любого состава. Стеклянные слои содержат, например, кальций-натриевое стекло или боросиликатное стекло.

Кроме того, изобретение включает устройство для резки стеклянного слоя с первой поверхностью и второй поверхностью, по меньшей мере включающее:

- импульсный лазер для создания первого лазерного луча, который пригоден и предусмотрен для перемещения вдоль линии разреза, чтобы создавать модификации материала внутри стеклянного слоя между первой поверхностью и второй поверхностью,

- лазер для создания второго лазерного луча, который пригоден и предусмотрен для перемещения вдоль линии разреза, чтобы нагревать стеклянный слой, и

- средство для охлаждения стеклянного слоя вдоль линии разреза.

Приведенные выше в связи с соответствующим изобретению способом предпочтительные варианты исполнения в равной мере действительны для устройства.

Устройство включает средство, чтобы стеклянный слой, с одной стороны, и лазерные лучи, а также охлаждающее средство, с другой стороны, перемещать относительно друг друга. Это может быть выполнено перемещением стеклянного слоя или передвижением лазерных лучей, а также охлаждающего средства.

Кроме того, в одном предпочтительном варианте исполнения устройство включает держатель рулона, на котором может быть размещен снабженный сверхтонким стеклянным слоем рулон. При этом держатель рулона размещен так, что разматываемое с рулона стекло может быть обработано первым лазерным лучом, вторым лазерным лучом и средством для охлаждения.

Кроме того, изобретение включает применение разрезанного согласно изобретению стеклянного слоя в тонкослойном солнечном элементе или активном остеклении с переключаемыми, в частности, электрически переключаемыми характеристиками, предпочтительно электрохромном элементе, PDLC-элементе (полимер-диспергированном жидком кристалле), электролюминесцентном элементе, или органическом светодиоде (OLED) или SPD-элементе (устройстве со взвешенными частицами). Стеклянный слой также может быть использован в качестве компонента остекления транспортного средства, например, легкового автомобиля, грузовика или рельсового транспортного средства, такого как поезд или трамвай. Стеклянный слой может быть использован, например, в качестве компонента многослойного бокового стекла, в частности, в качестве внутренней пластины многослойного материала.

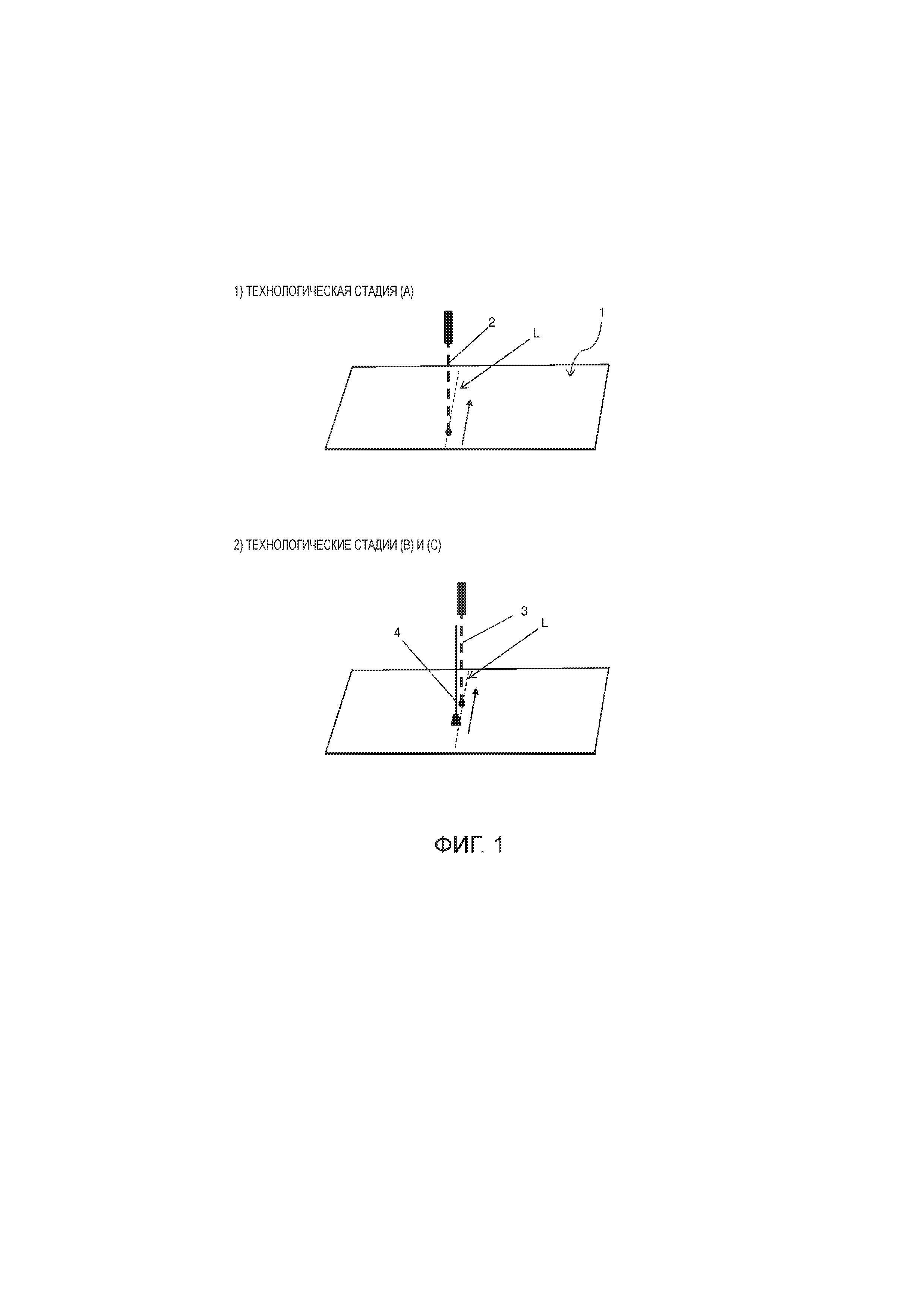

Изобретение более подробно разъясняется с помощью чертежа и примеров осуществления. Чертеж представляет схематическое изображение и выполнен не в масштабе. Чертеж никоим образом не ограничивает изобретение. Как показано:

Фиг. 1 представляет перспективный вид стеклянного слоя во время исполнения соответствующего изобретению способа,

Фиг. 2 представляет вид в разрезе стеклянного слоя вдоль линии L разреза,

Фиг. 3 представляет пример исполнения соответствующего изобретению способа в виде технологической блок-схемы.

Фиг. 1 и Фиг. 2 показывают по одной подробности схематического изображения соответствующего изобретению способа резки стеклянного слоя 1, например, сверхтонкого стеклянного слоя с толщиной 80 мкм.

Сначала первый лазерный луч 1, который сфокусирован на внутренности стеклянного слоя 1 между обеими поверхностями I, II, продвигается вдоль желательной линии L разреза. Первый лазерный луч 1 создается импульсным лазером с длительностью импульсов, например, 500 фсек, частотой следования импульсов, например, 25 кГц, мощностью, например, 50 Вт, и длиной волны, например, 355 нм. Пригодный для этого лазер представляет собой, например, твердотельный лазер с модулированной добротностью, в частности, твердотельный лазер с диодной накачкой. Стеклянный слой 1 при длине волны первого лазерного луча является практически прозрачным. Но высококонцентрированное лазерное излучение приводит к внутренним модификациям стеклянного материала, так называемым «филаментам» 5. Эти модификации 5 ограничиваются внутренностью стекла, тогда как поверхности I, II стекла не изменяются или не повреждаются. Модификации 5 материала выстроены в ряд вдоль линии L разреза. Обусловленное модификациями 5 материала локальное ослабление стеклянного слоя определяет линию L разреза как заданное место разрушения. Каждый филамент создается последовательностью импульсов первого лазерного луча 2. Отдельные друг от друга последовательности импульсов в каждом случае содержат, например, по 5 импульсов и создаются так называемым генератором пачек импульсов.

Затем вдоль линии L разреза продвигается второй лазерный луч 3. Второй лазерный луч 3 представляет собой, например, луч СО2-лазера в режиме непрерывной генерации с длиной волны 10,6 мкм и мощностью 50 Вт. Второй лазерный луч 3 фокусируется с помощью непоказанного цилиндрического оптического устройства с удлиненным профилем луча на поверхности стекла. На поверхности стекла профиль имеет, например, длину 30 мм и ширину 500 мкм. Профиль луча ориентирован вдоль линии L разреза, то есть, длинная ось находится на линии L разреза. Второй лазерный луч 3 эффективно поглощается стеклянным слоем 1, в результате чего стеклянный слой нагревается вдоль линии L разреза.

Позади второго лазерного луча 3 вдоль линии L разреза продвигается сопло 4. При этом лазерный луч 3 и сопло 4 перемещаются с одинаковой скоростью. На стеклянный слой с помощью сопла 4 подается хладагент, например, охлажденный СО2. Быстрое охлаждение нагретого стеклянного слоя приводит к термическим напряжениям, которые обусловливают растрескивание стеклянного слоя 1 вдоль линии L разреза.

Изображенные в Фигуре стрелки указывают направление перемещения. Скорость v1 продвижения первого лазерного луча 2 составляет, например, 125 мм/сек. Второй лазерный луч 3 и сопло 4 перемещаются со скоростью v2, например, 250 мм/сек, непосредственно друг за другом.

Линия L разреза схематически изображена как прямая линия. Но на самом деле могут быть осуществлены очень сложные формы. Например, из стеклянного слоя с большой площадью могут быть вырезаны меньшие пластины почти с любой формой. Как оказалось, излом стеклянного слоя происходит самопроизвольно вследствие термических напряжений. Поэтому можно отказаться от активного излома приложением давления. Благодаря этому могут быть достигнуты малые радиусы кривизны, и сокращены обрезки материала. Кроме того, способ приводит к гладким кромкам разреза без мешающих повреждений, таких как микротрещины. Это является большим преимуществом настоящего изобретения.

Фиг. 3 показывает пример исполнения соответствующего изобретению способа резки стеклянных слоев.

Пример 1

Стеклянные слои с толщиной 50 мкм были подвергнуты резке различными способами, и были сравнены эффекты разделения. Технологические условия и наблюдения в многочисленных случаях обобщены в Таблице 1.

Таблица 1

К надежному разделению стеклянного слоя приводит только соответствующий изобретению способ В. Без охлаждения (способ А) термическая нагрузка на сверхтонкий стеклянный слой явно оказывается настолько высокой, что это приводит к деформациям.

Пример 2

Из стеклянных слоев с толщиной 50 мкм с помощью различных способов резки были вырезаны формы, которые имеют радиусы кривизны 1,5 мм. Технологические условия и наблюдения в многочисленных случаях обобщены в Таблице 2.

Таблица 2

С помощью соответствующего изобретению способа В удалось без проблем вырезать сложные формы. В случае сравнительного способа А с механическим давлением сложные формы при отделении были повреждены.

Список условных обозначений:

(1) стеклянный слой

(2) первый лазерный луч (для создания заданной линии разрушения вдоль L)

(3) второй лазерный луч (для разделения стеклянного слоя 1)

(4) сопло для охлаждения стеклянного слоя 1

(5) филамент/локальная, внутренняя модификация материала

v1 скорость перемещения первого лазерного луча 2

v2 скорость перемещения второго лазерного луча 3

L линия разреза

I первая поверхность стеклянного слоя 1

II вторая поверхность стеклянного слоя 1

Реферат

Изобретение относится к способу резки тонкого стеклянного слоя. Способ резки стеклянного слоя с толщиной, меньшей или равной 0,3 мм, и имеющего первую поверхность и вторую поверхность включает продвижение первого лазерного луча, который создается импульсным лазером, вдоль линии разреза, причем внутри стеклянного слоя между первой поверхностью и второй поверхностью создаются модификации материала, продвижение второго лазерного луча вдоль линии разреза, причем стеклянный слой нагревается лазерным излучением. Затем охлаждают стеклянный слой вдоль линии разреза и стеклянный слой трескается вдоль линии разреза. Первый лазерный луч создается импульсным лазером с длительностью импульсов менее 1 пс и частотой повторения импульсов от 20 кГц до 500 кГц, имеет длину волны от 300 нм до 500 нм и мощность от 20 Вт до 100 Вт. Модификации материала, созданные первым лазерным лучом, включают локальные участки с повышенной плотностью, которые образуются вследствие самофокусировки лазерного излучения. Фокус первого лазерного луча позиционирован между первой поверхностью и второй поверхностью. Технический результат – обеспечение гладких кромок разреза, снижение вероятности повреждения стекла с возможностью создания линий разреза с большей кривизной. 2 н. и 10 з.п. ф-лы, 3 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ резки неметаллических материалов

Комментарии