Волокна из зерен растений и их использование - RU2278914C2

Код документа: RU2278914C2

Чертежи

Описание

Данная заявка имеет отношение к способу обработки волокон из зерен (семян) растений (SBF) для получения улучшенной волокнистой добавки (EFA); к полученной предпочтительной EFA; и к способу ее использования.

Известны различные технологии переработки зерна, такого как кукуруза и соевые бобы, для выделения полезных компонентов, таких как белок (протеин), масло, крахмал и волокно зерна. Крахмал обычно модифицируют для приготовления продуктов, которые используют в пищу и в промышленных применениях. Масло обычно рафинируют и используют для приготовления пищи (в кулинарии) и/или в хлебопекарном производстве. Протеин соевых бобов обычно подвергают обработке и используют в качестве пищевой добавки. Протеин клейковины зерна обычно используют в качестве составной части корма для домашней птицы. Волокно зерна обычно используют в качестве пищевого ингредиента для различных видов корма для мелких домашних животных и для коров. Однако было бы желательно получить обработанное волокно зерна, которое подходит для других видов использования, например, при изготовлении бумаги и/или в качестве пищевой добавки для питания людей.

В описании настоящего изобретения раскрыта среди прочего методология обработки волокна на базе зерна (семян) для получения улучшенной волокнистой добавки. В соответствии с типичными применениями способ предусматривает проведение обработки волокна на базе зерна при помощи разбавленного раствора кислоты. Типичный разбавленный раствор кислоты включает в себя сильную или слабую кислоту и водный раствор жидкости или воду. Преимущественно используют сильную кислоту, такую как соляная кислота или серная кислота. Волокно на базе зерна преимущественно обрабатывают разбавленным раствором кислоты в течение промежутка времени, достаточного для снижения содержания лигнина в волокне на базе зерна. Результирующее волокно здесь в некоторых случаях называют как "обработанное кислотой волокно". Обработанное кислотой волокно может быть промыто для удаления остаточной кислоты и примесей, и высушено для образования улучшенной волокнистой добавки. Здесь термин "улучшенная волокнистая добавка" относится к волокну на базе зерна, которое было улучшено при помощи обработки кислотой любым описанным здесь общим образом, вне зависимости от других произведенных улучшений.

В соответствии с предпочтительным видом обработки, способ предусматривает проведение обработки обработанного кислотой волокна при помощи модификатора. Модификатор преимущественно представляет собой раствор кислого хлорита (смеси кислоты и хлорита) или раствор перекиси. Типичный предпочтительный раствор кислого хлорита включает в себя водный раствор жидкости, сильную кислоту, выбранную из группы, в которую входят серная кислота и соляная кислота, и соль хлорита, выбранную из группы, в которую входят хлорит натрия, хлорит калия, хлорит магния и хлорит кальция. Типичный предпочтительный раствор перекиси преимущественно включает в себя пероксид водорода и водный раствор жидкости или воды. Обработанное кислотой волокно может быть обработано раствором кислого хлорита или раствором перекиси, или тем и другим. Обработанное кислотой волокно обычно подвергают обработке модификатором в течение промежутка времени, достаточного для улучшения степени белизны волокон. Результирующее волокно с улучшенной степенью белизны также известно как улучшенная волокнистая добавка или как модифицированное волокно. Модифицированное волокно типично промыто для удаления остаточных химикатов и примесей, и высушено для получения предпочтительной осветленной улучшенной волокнистой добавки. В некоторых случаях различные виды обработки ведут к снижению процентного содержания лигнина.

В соответствии с настоящим изобретением предлагается также способ изготовления бумаги и бумажных продуктов. Бумагу получают при помощи следующих операций: обработка древесины, в результате которой получают древесную массу; комбинирование древесной массы с улучшенной волокнистой добавкой для образования модифицированной древесной массы и размещение модифицированной древесной массы на сите; дренаж модифицированной древесной массы; прессование модифицированной древесной массы; и сушка модифицированной древесной массы. Древесная масса может быть приготовлена за счет химической или механической обработки. В соответствии с настоящим изобретением предлагается также бумажный продукт, который содержит древесную массу и улучшенную волокнистую добавку. Альтернативные виды бумаги, которые включают в себя чередующиеся древесные волокна, также могут быть приготовлены при помощи EFA. В соответствии с настоящим изобретением предлагается также способ приготовления пищевого продукта и полученный за счет этого пищевой продукт, причем пищевой продукт образован за счет комбинирования его ингредиента (или ингредиентов) с улучшенной волокнистой добавкой.

Заявленная группа изобретений характеризуется совокупностью признаков, изложенной в формуле по п.п.1-36.

На фиг.1 показана схема последовательности операций способов обработки волокна на базе зерна в соответствии с настоящим изобретением.

На фиг.2 показана цифровая распечатка микрофотографии, полученной на растровом электронном микроскопе (РЭМ) с увеличением 100Х, дробленого волокна кукурузы (SBF-С) из процесса мокрого помола кукурузы.

На фиг.3 показана цифровая распечатка микрофотографии, полученной на растровом электронном микроскопе с увеличением 100Х, дробленой улучшенной волокнистой добавки из волокна кукурузы (EFA-С), приготовленной в соответствии с настоящим изобретением.

На фиг.4 показан спектр комбинационного рассеяния после преобразования Фурье, позволяющий произвести сравнение SBF-С и EFA-С.

На фиг.5 показан график сопротивления продавливанию листов писчей бумаги с EFA-С (улучшенная волокнистая добавка из шелухи зерен) и без нее.

На фиг.6 показан график прочности на растяжение листов писчей бумаги с EFA-С и без нее.

На фиг.7 показан график сопротивления продавливанию листов писчей бумаги с EFA-S (улучшенная волокнистая добавка из шелухи сои) и без нее, а также с EFA-W (улучшенная волокнистая добавка из ядер пшеницы) и без нее.

На фиг.8А показана схема экспериментальной машины для производства бумаги WMU.

На фиг.8В показана типичная машина для производства бумаги.

На фиг.9 показан график сопротивления продавливанию бумаги при двух различных основных массах бумаги, изготовленной с EFA-С и без нее.

На фиг.10 показан график прочности на растяжение бумаги при двух различных основных массах, изготовленной с EFA-С и без нее.

На фиг.11 показана прочность на разрыв бумаги при двух различных основных массах, изготовленной с EFA-С и без нее.

На фиг.12 показан график силы сцепления по Скотту (Scott) бумаги при двух различных основных массах, изготовленной с EFA-С и без нее.

На фиг.13 показана пористость бумаги при двух различных основных массах, изготовленной с EFA-С и без нее.

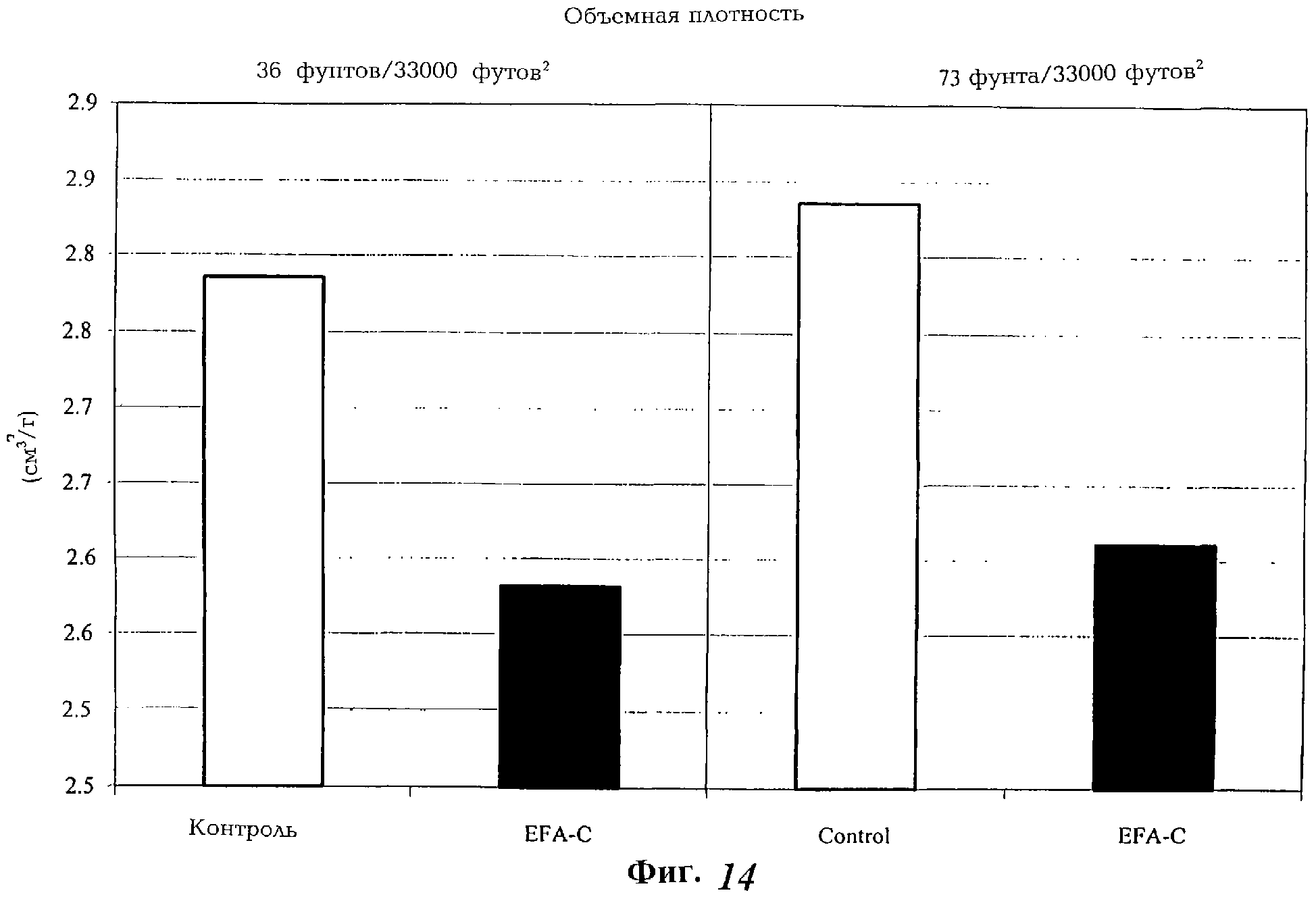

На фиг.14 показана объемная плотность бумаги при двух различных основных массах, изготовленной с EFA-С и без нее.

На фиг.15 показана усталостная прочность на сгибание (перегиб) бумаги при двух различных основных массах, изготовленной с EFA-С и без нее.

На фиг.16 показано повышение внутренней силы сцепления бумаги по Скотту при добавлении 2.0% EFA-С.

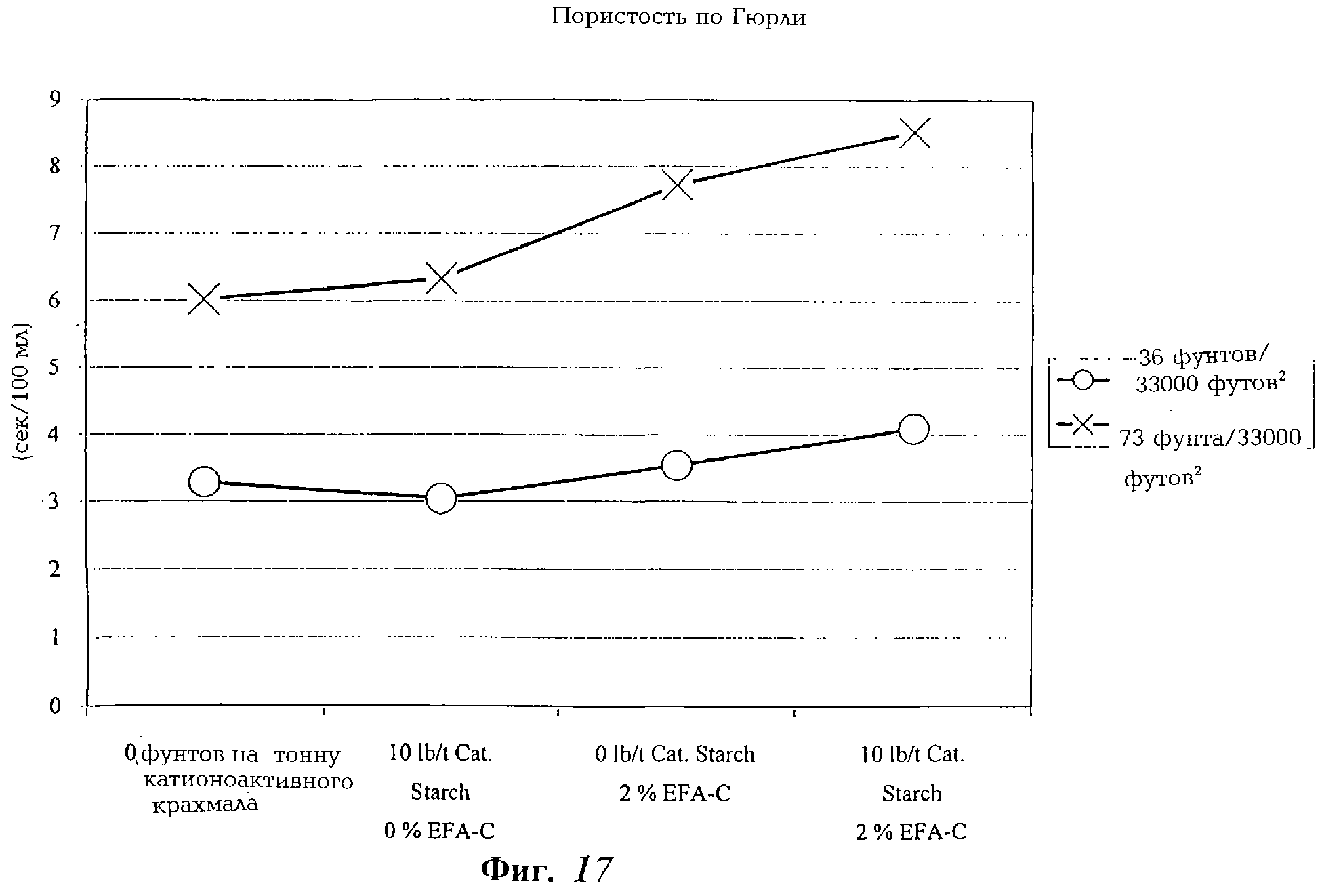

На фиг.17 показана пористость листов бумаги, изготовленной с EFA-С и без нее.

На фиг.18 показано уплотнение бумаги при добавлении 2.0% EFA-С.

На фиг.19 показано РЭМ изображение при увеличении 800Х листа бумаги 40 фунтов, изготовленной без EFA.

На фиг.20 показано РЭМ изображение при увеличении 800Х листа бумаги 40 фунтов, изготовленной с 1% EFA-С, добавленной перед операцией очистки (рафинирования).

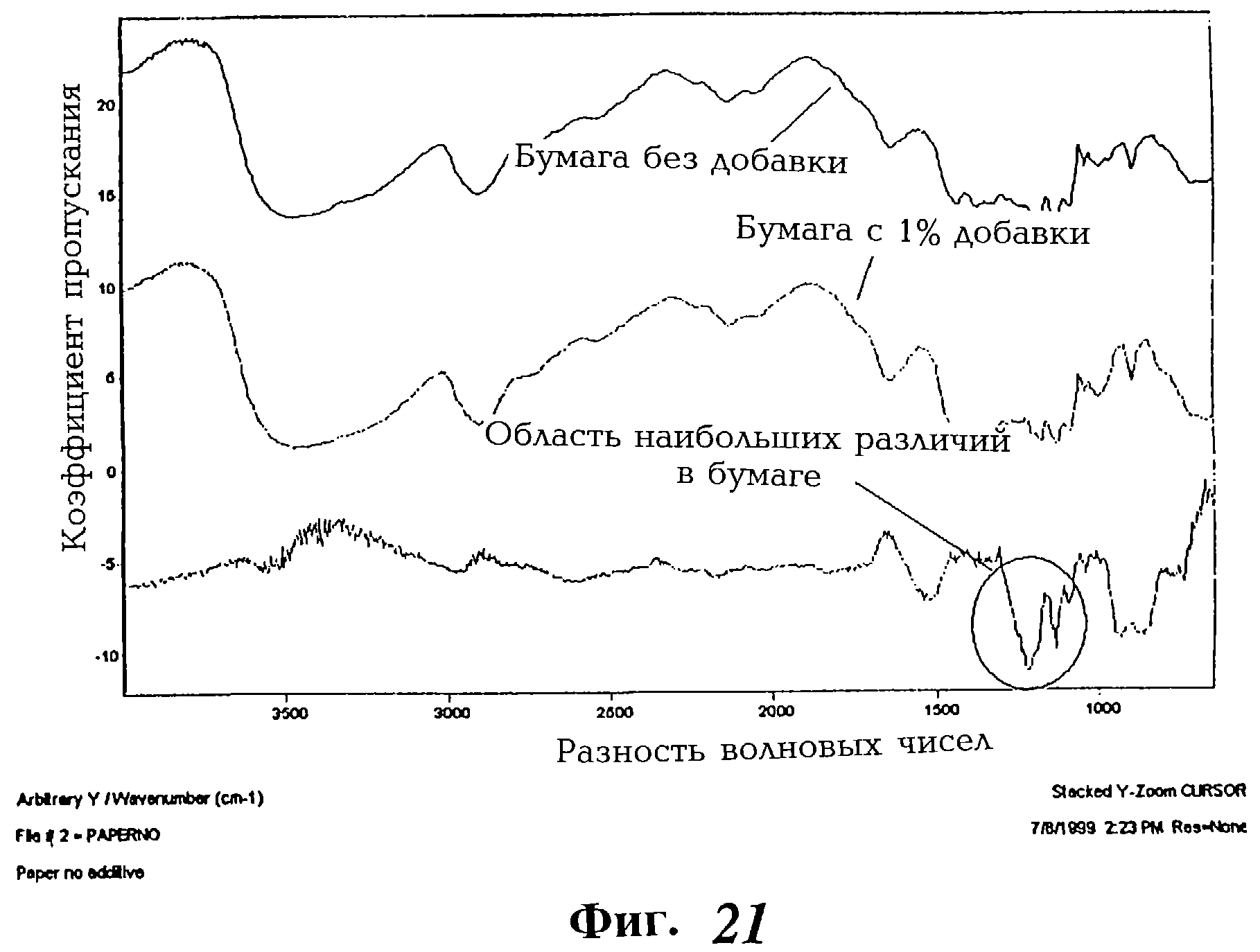

На фиг.21 показаны спектры инфракрасного отражения с преобразованием Фурье для бумаги, изготовленной с EFA и без нее.

На фиг.22 показан корреляционный спектр бумаги в ближней инфракрасной области спектра.

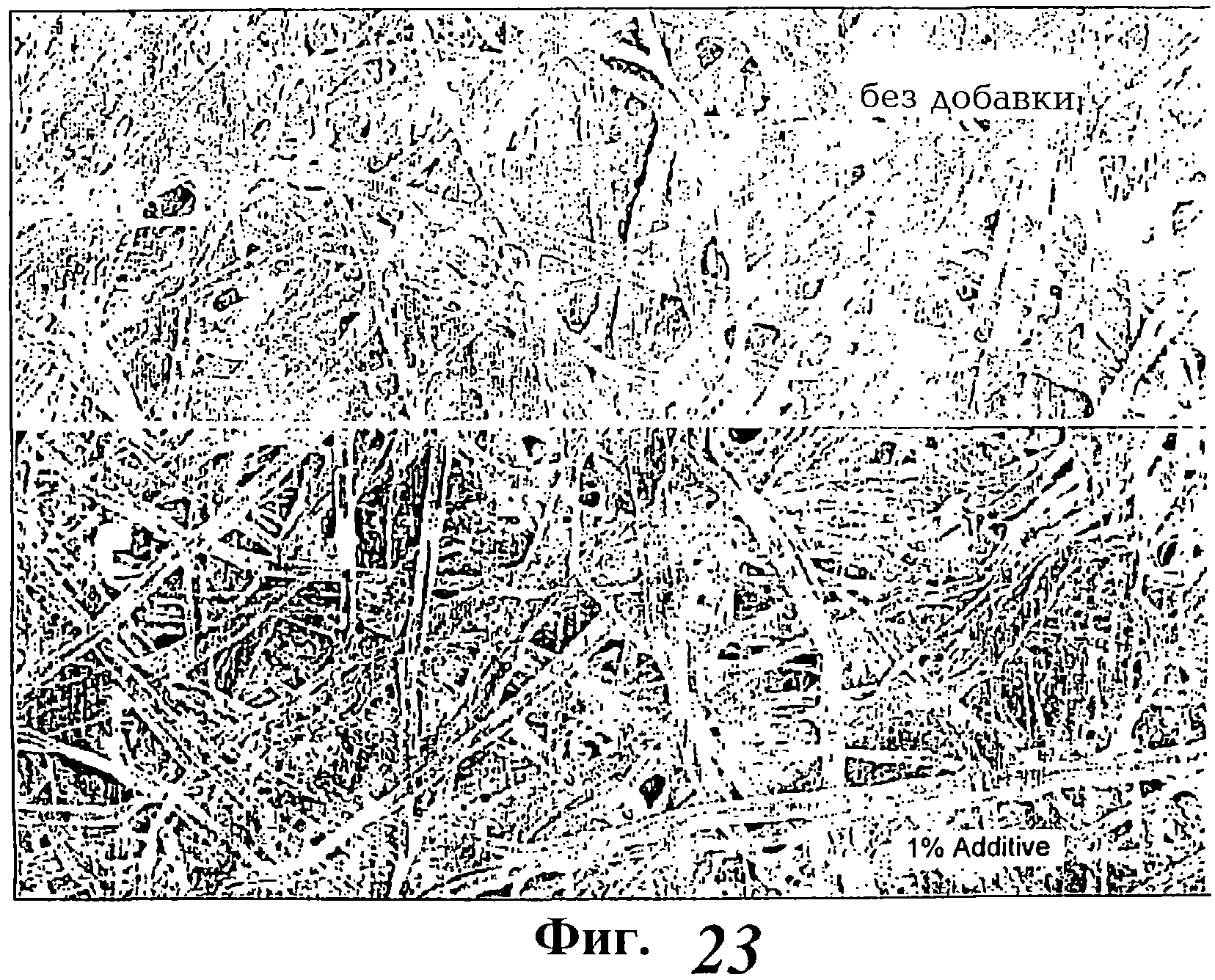

На фиг.23 показана цифровая распечатка микрофотографий, полученных на растровом электронном микроскопе (РЭМ), для бумаги с EFA и бумаги без EFA.

На фиг.24 показана цифровая распечатка черно-белого изображения в инфракрасной области для бумаги без EFA.

На фиг.25 показана цифровая распечатка черно-белого изображения в инфракрасной области для бумаги с EFA.

На фиг.26 показан график отклика в ближней инфракрасной области спектра (NIR) для оценки бумаги при изменении количества добавляемой EFA.

На фиг.27 показана цифровая распечатка изображения, полученного при помощи просвечивающего электронного микроскопа (ПЭМ), для образца SBF после формирования изображения с использованием пробы целлюлоза - золото.

На фиг.28 показана цифровая распечатка изображения, полученного при помощи ПЭМ, для образца EFA после формирования изображения с использованием пробы целлюлоза - золото.

На фиг.29 показаны результаты оценки влияния EFA на содержание жира и влаги в жареных грибах.

На фиг.30 показаны результаты оценки влияния EFA на содержание жира и влаги в жареных кабачках.

I. Общие комментарии

В настоящем изобретении предлагается способ обработки волокна, полученного из зерна, такого как кукуруза, овес, пшеница, соя и рис, для получения улучшенной волокнистой добавки. Улучшенная волокнистая добавка может быть использована в различных областях применения, в том числе (но без ограничения) в качестве добавки к бумаге или пищевой добавки.

Используемый здесь термин "Волокно на базе зерна" или "SBF" относится к не древесному волокну, полученному из растений, Волокно на базе зерна содержит различные полимеры, в том числе целлюлозу, гемицеллюлозу и лигнин. "Целлюлоза" представляет собой линейный полимер глюкозы, который образует "основную цепь" структуры волокна. Водородная связь между полимерами целлюлозы придает целлюлозным волокнам высокую прочность. "Гемицеллюлоза" относится к классу полимеров Сахаров, таких как шестиуглеродные сахара маннитоза, галактоза, глюкоза, а также 4-O-метил-D-глюкуроновая кислота и пятиуглеродные сахара ксилоза и арабиноза. Гемицеллюлозные полимеры главным образом являются линейными, за исключением односахарных боковых цепей заместителей ацетила. Гемицеллюлозные полимеры является более растворимыми и неустойчивыми, чем целлюлоза, и могут быть солюбилизированы из стенок клеток растений с использованием щелочи, такой как гидроксид натрия. "Лигнин" представляет собой комплексный полимер из блоков феноксипропанола, который имеет аморфную трехмерную структуру. Лигнин представляет собой адгезив или связующий материал, который удерживает волокна вместе.

В качестве примера можно сообщить, что типичное ядро (сердцевина) зерна кукурузы содержит (в вес.%) около 39-40% гемицеллюлозы (высокое содержание гемицеллюлозы позволяет получать хорошую добавку для промышленной волокнистой массы); 11-30% целлюлозы (низкое содержание целлюлозы нежелательно для производства бумаги); 3-6% лигнина (чем меньше лигнина, тем лучше); <1% золы (чем меньше золы, тем лучше); 22-23% крахмала; 3-4% жиров; и 10-12% протеина.

II. Приготовление улучшенной волокнистой добавки (EFA)

II. А. Технологические операции

В соответствии с настоящим изобретением предлагается способ обработки волокнистого материала на базе зерна (SBF) для получения улучшенной волокнистой добавки (EFA). Этот способ предусматривает проведение обработки SBF при помощи кислоты ("операция кислотной обработки") для получения обработанного кислотой волокна или модифицированного волокнистого материала на базе зерна. (Под "модифицированным" материалом в данном контексте понимают, что SBF не находится больше в своей необработанной форме). Обработанное кислотой волокно может быть промыто и использовано как улучшенная волокнистая добавка. В предпочтительном варианте обработки, обработанное кислотой волокно обрабатывают при помощи модификатора ("операция модификации поверхности") для получения модифицированного волокна. Модифицированное волокно затем может быть промыто и использовано как предпочтительная улучшенная волокнистая добавка (EFA). Схема последовательности операций для предпочтительного способа и некоторые избранные вариации процесса показаны на фиг.1. (Факультативно и преимущественно волокно SBF может быть промыто или обработано иным образом ранее проведения операции кислотной обработки). В данном случае термин SBF главным образом относится к волокнистому материалу до кислотной обработки, вне зависимости от того, был ли он предварительно промыт или обработан иным образом.

II. А. 1. Кислотная обработка

В операции кислотной обработки производят обработку SBF кислотой для модифицирования. Модифицирование размягчает и разрыхляет волокна. В операции кислотной обработки SBF перемешивают с разбавленным раствором кислоты для образования кислотной суспензии. Кислотную суспензию оставляют на некоторое время, достаточное для размягчения и разрыхления волокон. Преимущественно реакцию проводят при повышенной температуре, превышающей 80°С, а типично в диапазоне от 100 до 140°С.

Термин "разбавленный раствор кислоты" относится к раствору, в котором небольшое количество кислоты объединено с большим объемом воды. Количество кислоты, которое объединяют с водой, может зависеть от крепости кислоты, от подлежащего обработке волокна и от желательных свойств улучшенной волокнистой добавки. Количество кислоты может быть рассчитано (в весовых процентах) на базе сухого веса SBF. Разбавленный раствор кислоты может быть приготовлен за счет объединения с водой сильной кислоты или слабой кислоты. Обычно разбавленный раствор кислоты, приготовленный с использованием слабой кислоты, содержит большее молярное количество слабой кислоты, чем разбавленный раствор кислоты, приготовленный с использованием сильной кислоты. Типичными применяемыми разбавленными растворами кислоты являются растворы соляной кислоты, серной кислоты, уксусной кислоты, хлорной кислоты и фосфорной кислоты. Обычно в разбавленном растворе кислоты содержится ориентировочно от 0.001 до 5% кислоты, в пересчете на сухой вес SBF (например, используют ориентировочно от 0.001 до 5 граммов кислоты на каждые 100 граммов сухого веса волокна), преимущественно ориентировочно от 1 до 4% в пересчете на сухой вес SBF, а еще лучше, ориентировочно от 2 до 3% в пересчете на сухой вес SBF. Преимущественно разбавленный раствор кислоты объединяют с SBF в отношении 10:1, преимущественно ориентировочно в отношении 6:1, а еще лучше, ориентировочно в отношении 3:1.

Разбавленный раствор кислоты преимущественно имеет рН менее 5, обычно в диапазоне ориентировочно от 0.5 до 3, преимущественно ориентировочно от 1 до 3, а еще лучше, ориентировочно от 1 до 2.

Операцию кислотной обработки преимущественно проводят при повышенной температуре (свыше 21°С, а обычно свыше 80°С) и в диапазоне давлений от атмосферного до 500 psi (фунтов на квадратный дюйм), а обычно от 10 до 30 psi, для того, чтобы облегчить проникновение кислоты в волокна и уменьшить период времени, необходимый для завершения реакции. Если температура реакции является слишком высокой, то это может привести к нежелательному снижению производительности. Поэтому реакцию обычно проводят при температуре в диапазоне ориентировочно от 100 до 140°С, преимущественно ориентировочно от 110 до 130°С, а еще лучше, ориентировочно от 115 до 120°С. Операцию кислотной обработки преимущественно проводят в герметичном сосуде высокого давления, который может работать при температурах свыше 100°С. В качестве примеров подходящих сосудов высокого давления можно привести циркуляционный реактор (например, Digester фирмы М/К Systems, Danvers, MA) или смесительный реактор с рубашкой (например, автоклав Pandia фирмы Beloit Corporation, Nashua, NH). Типичные давления в реакторе составляют 10-50 psi. He требуется продувка реакторов воздухом.

После получения желательной температуры реакцию продолжают в течение желательного периода времени, обычно в течение времени, достаточного для достижения существенного размягчения и разрыхления волокон. Как правило, реакцию кислотной обработки проводят в течение времени менее 2.5 часов, например, типично в течение ориентировочно от 0.5 до 2 часов. Время типичной обработки обычно составляет ориентировочно от 1 до 2 часов, например, ориентировочно от 1 до 1.25 часа. После проведения реакции в течение желательного периода времени реактор охлаждают до комнатной температуры и давление снижают до атмосферного. Альтернативно, отработанный раствор кислоты может быть под давлением выпущен в конденсатор, а твердое содержимое охлаждено холодной водой. После этого из реактора выгружают обработанное кислотой волокно.

Обработанное кислотой волокно может быть промыто для удаления отработанного раствора кислоты. Использованный здесь термин "отработанный раствор кислоты" относится к разбавленному раствору кислоты после операции обработки кислотой. Отработанный раствор кислоты типично содержит экстрагированный лигнин, крахмал, остаточные химикаты и другие примеси, которых нет в исходном разбавленном растворе кислоты. Обработанное кислотой волокно преимущественно промывают водой. Преимущественно, если обработанное кислотой волокно используют в качестве улучшенной волокнистой добавки, то операцию промывки продолжают до получения фильтрата с нейтральным рН (например, с рН ориентировочно от 6.0 до 8.0, а преимущественно около 7.0). Обычно фильтрат с нейтральным рН может быть получен путем обмена отработанного раствора кислоты с 3-4 объемами воды. Промытое, обработанное кислотой волокно может быть затем использовано как улучшенная волокнистая добавка. При необходимости промытое обработанное кислотой волокно может быть высушено.

При предпочтительной обработке обработанное кислотой волокно промывают и дополнительно модифицируют при проведении операции модификации поверхности. Если обработанное кислотой волокно дополнительно модифицируют в операции модификации поверхности, то остаточная кислота из операции обработки преимущественно остается в обработанном кислотой волокне для содействия поддержанию кислотного рН в ходе операции модификации поверхности. Таким образом, когда обработанное кислотой волокно дополнительно модифицируют в операции модификации поверхности, то за счет промывки преимущественно удаляют большую часть экстрагированного лигнина, крахмала и других твердых частиц, но оставляют часть отработанного раствора кислоты. Это обычно осуществляют путем обмена раствора кислоты ориентировочно с 1-2 объемами воды. Особенно желательно, чтобы остаточная кислота из операции кислотной обработки оставалась в обработанном кислотой волокне, когда процесс модификации поверхности включает в себя мягкую обработку при помощи кислого хлорита.

II. А. 2. Модификация поверхности

Обработанное кислотой волокно преимущественно обрабатывают с использованием одной или нескольких операций модификации поверхности. Задачей операций модификации поверхности является улучшение степени белизны полученной улучшенной волокнистой добавки (EFA) и улучшение гидрофильности EFA. Примером операции модификации поверхности является операция отбеливания. Несмотря на то, что волокно SBF может быть обработано в операции модификации поверхности без предварительной операции кислотной обработки, операцию модификации поверхности преимущественно проводят после того, как SBF прошло операцию кислотной обработки.

В операции модификации поверхности, обработанное кислотой волокно входит в контакт с модификатором для формирования предпочтительной улучшенной волокнистой добавки. Использованный здесь термин "модификатор" относится к композиции или раствору, которые могут изменять гидрофобность, гидрофильность и/или степень белизны волокон. Модификатор преимущественно повышает гидрофильность (или снижает гидрофобность) волокна, например, за счет добавления гидрофильных групп или удаления гидрофобных групп из волокна, или за счет изменения площади поверхности волокна, так чтобы открыть больше гидрофильных групп (или меньше гидрофобных групп). Модификатор поверхности может также повышать степень белизны волокна, например, за счет удаления лигнина. Примером модификатора поверхности является отбеливатель. Отбеливатели используют при производстве древесной массы (технической целлюлозы). Мягкий раствор кислого хлорита является предпочтительным отбеливателем. Пероксид (обычно пероксид водорода) является другим полезным отбеливателем. Обработанное кислотой волокно может быть обработано с использованием мягкого раствора кислого хлорита, раствора перекиси или их комбинации. Использование раствора кислого хлорита в комбинации с раствором перекиси (в отдельных операциях) в качестве отбеливателей является предпочтительным. Степень белизны и гидрофильность волокон обычно улучшается при использовании той и другой (обеих) обработки.

В ходе типичной обработки кислым хлоритом, обработанное кислотой волокно объединяют с раствором кислого хлорита и нагревают. Использованный здесь термин "раствор кислого хлорита" относится к раствору, который содержит соль хлористой кислоты, крепкую или слабую кислоту и, возможно, водный носитель. Преимущественно, раствор кислого хлорита имеет рН менее 5, обычно в диапазоне ориентировочно от 2 до 5, преимущественно ориентировочно от 2 до 4, а еще лучше ориентировочно от 2,5 до 3.

Раствор кислого хлорита объединяют с обработанным кислотой волокном для создания волокнистой массы. Обычно в раствор кислого хлорита добавляют воду, так что результирующая волокнистая масса содержит ориентировочно от 1 до 20 вес.% твердых веществ, а преимущественно ориентировочно от 5 до 10 вес.% твердых веществ. Обычно волокнистая масса содержит ориентировочно от 1 до 5% по весу хлорита, преимущественно ориентировочно от 1 до 3% по весу, а еще лучше ориентировочно от 1 до 2% по весу хлорита. Эти весовые проценты даны в пересчете на вес сухого волокна. Например, волокнистая масса может иметь ориентировочно от 1 до 2 граммов хлорита на каждые 100 граммов сухого веса волокна.

Несмотря на то, что операция модифицирования может быть проведена при комнатной температуре, ее преимущественно проводят при повышенной температуре (более 21°С) для повышения скорости реакции. Если температура является слишком высокой, то наблюдается нежелательное снижение производительности. Обычно операцию отбеливания проводят при температуре в диапазоне ориентировочно от 50 до 80°С, преимущественно ориентировочно от 55 до 75°С, а еще лучше, ориентировочно от 65 до 75°С. Реакцию обычно проводят в герметичном резервуаре в атмосфере воздуха, с периодическим перемешиванием содержимого. Реакция продолжается ориентировочно в течение времени от 0.5 до 2 часов, преимущественно ориентировочно от 1 часа до 2 часов, а еще лучше ориентировочно от 1 до 1.5 часов.

После обработки при помощи кислого хлорита, модифицированное волокно может быть промыто водой для удаления экстрагированных материалов и избытка химикатов и затем может быть использовано без дополнительной обработки как улучшенная волокнистая добавка (EFA).

Операция модифицирования может включать в себя операцию обработки пероксидом. В этом случае пероксид преимущественно представляет собой пероксид водорода, который объединяют с волокном в количестве ориентировочно от 1 до 10% от веса сухого волокна, преимущественно ориентировочно от 2 до 7% по весу, а еще лучше, ориентировочно от 3 до 6% по весу. Пероксид преимущественно содержится в водном растворе (в воде). Типичный раствор перекиси имеет рН по меньшей мере 9, например, между 9 и 11.5, преимущественно ориентировочно от 9.5 до 11, а еще лучше ориентировочно от 10 до 10.5. Преимущественно пероксид готовят в виде мягкого щелочного раствора за счет добавления щелочи в отбеливающий раствор для получения желательного рН.

Как и при обработке кислым хлоритом, обработка пероксидом может быть проведена при комнатной температуре. Однако и в этом случае желательно проведение реакции при повышенной температуре (более 21°С) для повышения скорости реакции и снижения времени реакции. Однако температура не должна быть слишком высокой, и время проведения реакции не должно быть слишком длительным, причем не должно происходить существенное снижение производительности. Операцию обработки пероксидом обычно проводят при температуре ориентировочно от 50 до 80°С, часто от 55 до 75°С, а преимущественно ориентировочно от 55 до 65°С; и в течение времени ориентировочно от 0.5 до 2 часов, обычно от 1 до 2 часов, а преимущественно ориентировочно от 1 до 1.5 часов. После обработки пероксидом волокно обычно промывают водой с рН около 7.0 для удаления избытка химикатов и остаточных примесей, после чего волокно может быть использовано как улучшенная волокнистая добавка (EFA).

Если для модифицирования поверхности используют как обработку кислым хлоритом, так и обработку пероксидом, то обработку кислым хлоритом преимущественно проводят до проведения обработки пероксидом. Это сводит к минимуму подстройку значений рН.

II. А.3. Дополнительные технологические операции

Улучшенная волокнистая добавка (EFA), приготовленная в соответствии с ранее описанным, может быть высушена и размолота для образования порошка. Преимущественно сушку EFA проводят при повышенной температуре для снижения времени сушки. Однако если температура является слишком высокой, то степень белизны может снижаться. Обычно сушку обработанной добавки EFA проводят при воздействии температуры, составляющей по меньшей мере 35°С, обычно от 40 до 70°С, преимущественно от 45 до 65°С, а еще лучше, ориентировочно от 55 до 60°С, в течение времени до 8 часов или до снижения содержания влаги в волокне до значения менее 6 вес.%. Высушенная добавка EFA может быть размолота до любого желательного размера, зависящего от предполагаемого использования. Например, волокно может быть размолото до размера 100 меш (меш - стандартный размер США) для получения похожей на крахмал порошковой добавки. (Измельчение до 100 меш означает, что частицы размолотого материала должны проходить через стандартное сито США с размером ячейки 100 меш). Для помола можно использовать мельницу Ретша (Retsch) или дробилку любого другого типа. Следует принять меря для исключения обугливания или обгорания волокна в ходе измельчения.

II. В. Используемые при обработке материалы

II. В. 1. Операция кислотной обработки

В операции кислотной обработки может быть использована как сильная, так и слабая кислота. В качестве примеров подходящих сильных кислот можно привести соляную кислоту, азотную кислоту и серную кислоту. В качестве примеров подходящих слабых кислот можно привести уксусную кислоту (СН3СООН), лимонную кислоту, сернистую кислоту и угольную кислоту (Н2СО3). Преимущественно в качестве кислоты используют сильную кислоту, причем такой кислотой является серная кислота или соляная кислота.

II. В. 2. Операция обработки поверхности

Известно использование отбеливателей. В книге "Handbook for Pulp & Paper Technologists," by G.A.Smook, published by TAPPI (1989) ("Справочник по целлюлозе и бумаге") проведено обсуждение различных протоколов отбеливания, которые являются полезными и поэтому включены в данное описание в качестве ссылки. В качестве примеров подходящих обработок отбеливания можно указать проведение реакции волокон с элементарным хлором в кислой среде; щелочную экстракцию продуктов реакции при помощи гидроксида натрия; проведение реакции волокон с гипохлоритом в щелочном растворе; проведение реакции волокон с диоксидом хлора в кислой среде; проведение реакции волокон с пероксидами в щелочной среде; проведение реакции волокон с элементарным кислородом под высоким давлением в щелочной среде; и проведение реакции волокон с озоном.

Мягкий раствор кислого хлорита является предпочтительным модификатором. В качестве примеров подходящих хлоритов можно привести хлорит натрия, хлорит калия, хлорит магния и хлорит кальция. Предпочтительным хлоритом является хлорит натрия. Хлорит преимущественно объединяют с сильной кислотой, такой как соляная кислота или серная кислота, и с водным носителем, таким как вода. Например, раствор кислого хлорита может иметь молярное отношение 1:1 хлорита натрия и соляной кислоты. Альтернативно, раствор кислого хлорита может иметь отношение 2:1 хлорита калия и серной кислоты.

Другим предпочтительным модификатором является пероксид. Пероксид водорода может быть приведен в качестве примера подходящего пероксида. Преимущественно пероксид используют в мягком щелочном растворе, полученном путем комбинирования пероксида с водным носителем (водой) и щелочным материалом. В качестве примеров подходящих щелочным материалов можно привести гидроксид натрия и гидроксид калия.

При необходимости в раствор перекиси может быть введена хелатная добавка. Хелатные добавки являются известными сами по себе. В качестве примера подходящей хелатной добавки можно привести метасиликат натрия. Хелатная добавка связывает различные металлические ионы в системе.

III. Избранные свойства улучшенной волокнистой добавки (EFA)

Способ в соответствии с настоящим изобретением позволяет получать модифицированное обработанное волокно, известное как улучшенная волокнистая добавка (EFA). Если EFA не была модифицирована за счет отбеливания, то она обычно имеет степень белизны такого же цвета, что и исходный материал. Преимущественная EFA обычно является белой или светло-желто-коричневой по цвету и имеет степень белизны по меньшей мере около 50 (единиц) ISO, преимущественно по меньшей мере около 70 ISO, а еще лучше, в результате осветления, по меньшей мере около 80 ISO. Степень белизны или белизна волокна может быть определена по его способности отражать синий свет, в сравнении с известным стандартом из оксида магния, на заданной длине волны обнаружения и под заданным углом отражения (TAPPI Test Methods Т 452 om-87).

EFA имеет существенную способность удержания воды и масла, которая может быть измерена при помощи измененной методики ААСС (American Association of Cereal Chemists) Method 56-20. Эта методика описана в Примере 7. Обычно EFA имеет удерживающую способность, составляющую по меньшей мере 200 вес.%, преимущественно по меньшей мере около 300 вес.%, и, после приготовления в соответствии с описанным здесь предпочтительным способом обработки, около 500 вес.%. EFA имеет способность удержания масла, составляющую обычно по меньшей мере 150 вес.%, преимущественно по меньшей мере 200 вес.%, и, после приготовления в соответствии с описанным здесь предпочтительным способом обработки, около 300 вес.%.

EFA также обладает характеристиками вязкости в водных растворах в условиях высокого среза или гомогенизации. Гомогенизированный водный раствор, который содержит 1.5 вес.% EFA, обычно имеет вязкость, составляющую по меньшей мере 10 сантипуаз (сР), измеренную при помощи вискозиметра фирмы Brookfield Corporation, преимущественно по меньшей мере около 100 сантипуаз, и, после приготовления EFA в соответствии с описанным здесь предпочтительным способом обработки, по меньшей мере около 400 сантипуаз.

Приготовленная из кукурузы добавка EFA обычно содержит по меньшей мере ориентировочно от 70 до 100% по весу углеводов (в том числе целлюлозу и гемицеллюлозу), преимущественно ориентировочно от 80 до 95% по весу углеводов, а в некоторых случаях ориентировочно от 85 до 95% по весу углеводов. Большая часть фракции углеводов, ориентировочно от 75 по весу до 95% по весу, представляет собой нерастворимое диетическое волокно. Приготовленная из кукурузы добавка EFA преимущественно содержит ориентировочно от 85 до 90% по весу нерастворимого диетического волокна.

Приготовленная из овса добавка EFA обычно содержит по меньшей мере от 80 до 100% по весу углеводов (в том числе целлюлозу и гемицеллюлозу), преимущественно от 80 до 90% по весу углеводов, а в некоторых случаях ориентировочно от 85 до 90% по весу углеводов. Приготовленная из сои добавка EFA обычно содержит от 70 до 100% по весу углеводов (в том числе целлюлозу и гемицеллюлозу), преимущественно ориентировочно от 80 до 95% по весу углеводов, а в некоторых случаях ориентировочно от 80 до 85% по весу углеводов.

Можно полагать, что желательные характеристики улучшенной волокнистой добавки получены за счет химического модифицирования, приводящего к изменениям природы материала в холоцеллюлозе, гемицеллюлозе и целлюлозе, что описано в приведенном далее разделе VIII. Как правило, наблюдали, что обработка ведет к большим отличительным признакам целлюлозы по сравнению с гемицеллюлозой в волокнистом материале (если сравнивать волокнистый материал до и после обработки). Кроме того, можно полагать, что многие наблюдения относительно структуры, цвета и выраженности признаков целлюлозы связаны с модификацией лигнина, по меньшей мере на поверхности, в результате проведения физического и химического модифицирования.

При проведении исследований с использованием растрового электронного микроскопа можно видеть, что структура измельченной улучшенной волокнистой добавки (EFA) имеет увеличенную площадь поверхности по сравнению с не обработанным волокном, таким как измельченное волокно из кукурузы (SBF-С). В то время как SBF-С обычно имеет структурированный, зубчатый и похожий на породу внешний вид, EFA имеет слегка перистый белесоватый внешний вид. Можно полагать, что увеличенная площадь поверхности обеспечивает, по меньшей мере частично, многие желательные свойства EFA.

IV. Использование EFA

IV. А. Общие комментарии

Добавка EFA может быть использована для изменения адгезивных (клеящих) и реологических свойств различных коммерческое изделий. Например, EFA может быть использована при меловании и окраске бумаги. EFA может быть также использована в качестве пищевой добавки. Кроме того, EFA может быть использована для повышения прочностных характеристик бумаги.

IV. В. Производство бумаги

В бумажной промышленности часто используют добавки для изменения свойств бумаги. Например, мокрые конечные крахмалы добавляют для внутреннего проклеивания, а неорганические наполнители (например, карбонат кальция, диоксид титана и глину) добавляют для усиления оптических свойств и в качестве материалов замены волокна. Известно также использование и других синтетических добавок для повышения прочности.

EFA также может быть использована в бумажной промышленности, главным образом в качестве материала для замены волокна. EFA представляет собой природную добавку, имеющую малый вес и низкое содержание золы. В отличие от неорганических наполнителей, EFA может быть использована таким образом, что вес бумажного листа существенно не увеличивается. Изготовленная в соответствии с описанным здесь EFA позволяет поддерживать или повышать прочностные характеристики бумаги в тех применениях, в которых основная масса бумаги уменьшена более чем на 10%, например, до 33%. Способность EFA увеличивать прочность бумаги в таких применениях без сопутствующего увеличения основной массы является привлекательной как для изготовителей, так и для потребителей бумаги. За счет применения EFA изготовители могут понизить стоимость материала и эксплуатационные расходы, в то время как потребители бумаги могут понизить стоимость перевозки и рассылки. В частности, за счет применения EFA может быть снижена основная масса газетной бумаги и легкой мелованной бумаги.

В некоторых областях производства бумаги меньшую озабоченность вызывает снижение объема волокнистой массы, чем повышение прочности бумаги. Было обнаружено, что EFA повышает прочностные характеристики бумаги даже на уровне каталитического добавления. Использованный здесь термин "на уровне каталитического добавления" означает, что EFA добавляют в бумагу в незначительном количестве, типично на уровне менее 10 вес.%, обычно при концентрации от 0.1 до 10 вес.%, в пересчете на волокнистую массу, использованную при изготовлении бумаги, преимущественно ориентировочно от 0.5 до 3.0 вес.%, а еще лучше, ориентировочно от 0.5 до 2.0 вес.%. Области использования, в которых необходимо повышение прочности бумаги, включают в себя упаковку жидкостей, беленый картон, тонкую бумагу, облицовочный картон и гофрированный картон.

Кроме того, EFA представляет собой добавку к бумаге, которая не оказывает вредного влияния на окружающую среду. При использовании всего только каталитических количеств EFA содержание древесного волокна может быть снижено, например, на величину от 5 до 33% (по весу). Снижение потребления древесного волокна не только сохраняет леса, но и снижает количество химикатов для приготовления волокнистой массы и/или для отбеливания, снижает количество отправляемых в канализацию B.O.D. (биологических потребителей кислорода), уменьшает потребление энергии (например, электрической энергии и/или энергии ископаемого топлива), а также снижает расходы на отгрузку и транспортирование изделий.

IV. В. 1. Процесс производства бумаги

Бумагу в основном получают из ленты (полотна) из волокнистой массы. Волокнистая масса представляет собой волокнистый исходный материал для производства бумаги, который обычно имеет растительное происхождение, однако в него могут быть включены минеральные или синтетические волокна, а также волокна животного происхождения. Обычно волокнистую массу, используемую при производстве бумаги, получают из дерева. Однако могут быть использованы и другие источники волокнистой массы, такие как солома, или такие материалы как льняная пряжа и лен, конопля и синтетические волокна (например, полиэтиленовые волокна), а также их смеси. В бумажном продукте все эти материалы называют как "бумажное волокно". Обычно волокнистую массу из таких источников используют в существенно меньших количествах, чем волокнистую массу из дерева. Волокнистая масса может быть также получена из вторичных или рециркулированных волокон.

Бумагу обычно формуют из водной суспензии волокнистой массы, которую фильтруют через проволочное сито или сетку и сушат. Изготовитель бумаги обычно получает волокнистую массу из исходных материалов, таких как древесная щепа, доски, солома, джут, тряпки или рециркулированная бумага, путем смачивания и трепания (размола) исходных материалов для разделения бумажных волокон и для формирования суспензии волокнистой массы. Затем суспензию волокнистой массы рафинируют в рафинере, для того, чтобы сделать поверхность волокон более шероховатой.

После получения волокнистой массы можно перейти к формированию бумаги вручную или при помощи машины. Как при ручном, так и при машинном производстве бумаги используют одинаковые основные операции: (1) формирование и нанесение суспензии волокнистой массы на сетку; (2) осушение (дренирование), при котором вода стекает за счет силы тяжести или перепада давлений, возникающего в водяном столбе; (3) прессование, при котором происходит дополнительное обезвоживание за счет отжима воды из листа бумаги; и (4) сушка, в том числе сушка на открытом воздухе или сушка листа над горячей поверхностью. Важно отметить, что волокнистая масса должна быть нанесена на сито с малой консистенцией (например, ориентировочно с содержанием от 0.1 до 1.0% твердых веществ), для получения равномерного распределения волокон и обеспечения однородности бумаги (G.A.Smook; 2nd Edition Handbook for Pulp and Paper Technologists; Angus Wilde Publications Inc. 1994) ("Руководство для технологов целлюлозы и бумаги").

Процесс приготовления волокнистой массы может быть химическим, механическим или полумеханическим, в зависимости от желательного количества удаляемого лигнина. Волокнистые массы, полученные с использованием химических средств ("химические волокнистые массы"), обычно могут быть сильнее и легче отбелены для повышения степени белизны. С другой стороны, волокнистые массы, полученные с использованием механических средств, сохраняют больше лигнина, поэтому они являются менее прочными и их труднее отбеливать. Химико-механические средства приготовления волокнистых масс обычно позволяют получать волокнистые массы со средними прочностными характеристиками между химическими и механическими средствами получения волокнистых масс. Различные сорта бумаги получают из различных видов волокнистой массы. Например, для получения газетной бумаги обычно используют механические средства приготовления волокнистых масс, а для получения писчей и печатной бумаги хорошего качества используют отбеленные волокнистые массы, полученные при помощи химических средств.

Как уже было упомянуто здесь ранее, в ходе приготовления волокнистой массы обычно добавляют химикаты для удаления лигнина. Однако химикаты также удаляют из волокон и гемицеллюлозу. Обычно желательно оставлять некоторое количество гемицеллюлозы, так как гемицеллюлоза представляет собой природное связующее вещество, которое обеспечивает дополнительную прочность на растяжение и прочность на продавливание волокнистой массы. Поэтому желательно замещать потерянную гемицеллюлозу при помощи содержащих гемицеллюлозу добавок, таких как EFA (улучшенная волокнистая добавка), полученная по способу в соответствии с настоящим изобретением.

IV. В. 2. Использование EFA в производстве бумаги - общие комментарии

Преимущественно волокнистая добавка, которую используют при производстве бумаги, имеет малое содержание жиров, протеинов, лигнина и золы, однако высокое содержание холоцеллюлозы и некоторое количество гемицеллюлозы. Гемицеллюлоза является гидрофильной и поэтому активизирует водородные связи между индивидуальными волокнами бумаги. Таким образом, гемицеллюлоза выполняет функцию связующего и повышает прочность бумаги. Так как лигнин является гидрофобным и придает желтоватый цвет готовой бумаге, обычно желательно свести к минимуму количество лигнина в бумажной добавке. Лигнин также действует как клей, который удерживает индивидуальные волокна вместе; однако желательно, чтобы индивидуальные волокна легко разделялись.

Несмотря на то, что могут быть использованы другие волокна (с более высоким содержанием лигнина) в качестве упрочняющей добавки, особый интерес в качестве добавки к бумаге представляет волокно из кукурузы, так как кукурузное волокно имеет соответствующее содержание гемицеллюлозы и относительно низкие содержания лигнина и золы. Например, в то время как волокно из кукурузы имеет около 3-6% лигнина, волокно мягкой древесины содержит около 25-31% лигнина, а волокно твердой древесины содержит около 16-24% лигнина.

Обработка в соответствии с настоящим изобретением, обсуждение которой проведено ниже в разделе VIII, позволяет получить модифицированную или улучшенную волокнистую добавку, которая имеет особенно желательные изменения характеристик по сравнению с характеристиками холоцеллюлозы, гемицеллюлозы и целлюлозы, а также с характеристиками исходного материала SBF, из которого она получена. Характеристика, относительно близкая к характеристикам целлюлозы, означает, что волокнистый материал будет вести себя в бумаге аналогично древесному волокну, в том, что касается диспергируемости и ориентации. Характеристика, относительно близкая к характеристикам гемицеллюлозы, частично означает, что может быть получено желательное усиление прочности. Полное сохранение содержания холоцеллюлозы означает, что могут быть снижены до приемлемого уровня другие нежелательные эффекты. Кроме того, можно полагать, что модифицирование характеристик поверхности и характеристик лигнина также облегчает работу материала в качестве добавки к бумаге.

IV. В. 3. Обработка

EFA может быть добавлена в суспензию волокнистой массы для производства бумаги до или в ходе операций рафинирования или трепания (размола) процесса производства бумаги (фиг.8В). Преимущественно проводят рафинирование EFA вместе с суспензией волокнистой массы для производства бумаги, для улучшения перемешивания и контакта между EFA и волокнистой массой для производства бумаги. EFA преимущественно добавляют в таком количестве, которое достаточно для улучшения свойств готовой бумаги, но не в таком большом, которое нежелательно тормозит дренаж волокнистой массы для производства бумаги или вредно влияет на работу оборудования. EFA преимущественно добавляют в волокнистую массу для производства бумаги при концентрации ориентировочно от 0.1 до 10 вес.%, в пересчете на содержание волокнистой массы, преимущественно ориентировочно от 0.5 до 3.0 вес.%, а еще лучше, ориентировочно от 0.5 до 2.0 вес.%.

Вместе с EFA в систему суспензии волокнистой массы может быть добавлен катионоактивный крахмал для флокуляции волокна, содействия дренажу воды и удержания волокон и материала наполнителя. Катионоактивные крахмалы получают за счет химической реакции крахмала с реагентами, которые содержат амино- и иминогруппы, а также аммониевые, сульфониевые или фосфониевые группы, все из которых несут положительный заряд. В настоящее время наиболее важными промышленными производными являются третичные амино и четвертичные аммониевые эфиры крахмала. Ключевым фактором их полезности является сродство с отрицательно заряженными подложками. (О.В.Wurzburg; Modifited Starches: Properties and Uses; CRC Press Inc., 1986) ("Модифицированные крахмалы: свойства и применение").

EFA позволяет снизить количество волокнистой массы для производства бумаги, например, на величину до 33%, однако при сохранении свойств прочности на продавливание и прочности на растяжение бумаги. Кроме того, EFA увеличивает прочность материала во влажном состоянии и тиражеустойчивость в ходе процесса производства бумаги, так что скорость машины может быть увеличена и разрывы бумажного полотна для сортов бумаги с малой массой могут быть снижены.

Обратимся к рассмотрению фиг.8А, на которой показаны операции работы машины для производства бумаги типа Lou Calder. Такая машина может быть использована для обеспечения скорости от 6 fpm до 150 fpm (футов в минуту), что позволяет получать от 75 до 200 фунтов в час бумаги, которая имеет основную массу от 18 до 400 фунтов.

Показанная на фиг.8В машина имеет "голландский" питатель 1, бак для пульпы 2, трепальный бак 3 и задний бак 4. Лоток водяной камеры 5 имеет средство контроля рН 6. Стол имеет валки 7 и дендироль (ровнитель) 8. Машина имеет первый пресс 9, второй пресс 10 и клеильный пресс 11, а также первый сушильный цилиндр 12, второй сушильный цилиндр 13, снимающий вал 14 и гауч - пресс всасывания 15.

Такое оборудование представляет собой стандартное оборудование для производства бумаги, которое используют в процессах производства бумаги в соответствии с его описаниями.

IV. В. 4. Продукт

В соответствии с настоящим изобретением предлагается также бумажный продукт, который содержит EFA. Добавка EFA может быть использована для улучшения различных свойств бумаги, например, внутренней сила сцепления (прочности бумаги на выщипывание), а также прочности на продавливание, силы сцепления бумаги по Скотту (Scott bond strength) и прочности на растяжение; и свойств увеличения объема и упаковки, таких как объемная плотность. Все эти характеристики бумаги могут быть измерены с использованием опубликованных методов испытаний TAPPI.

Добавка EFA является подходящей для использования в различных бумажных материалах. Бумажные материалы могут быть подразделены на бумагу (газетная бумага, писчебумажные изделия, копировальная бумага, пакеты, полотенца, салфетки, и т.п.), картон (облицовочный картон, гофрированный картон, трубы, цилиндрические контейнеры, картонные пакеты для молока, рециркулируемый картон, используемый в обуви и в коробках для зерна, рулонный кровельный материал, древесно-волокнистые плиты, и т.п.). В промышленности обычно подразделяют бумагу на широкие категории в зависимости от типов волокна, использованного в бумаге, и от веса бумаги. Отметим, что EFA подходит для использования со всеми категориями бумаги. Однако обычно EFA используют для усиления характеристик бумаги высокого качества, такой как документная бумага, тонкая бумага, а также картон, такой как облицовочный картон или гофрированный картон.

Документная бумага представляет собой широкую категорию бумаги высокого качества для печати или писчей бумаги. Ее получают из беленых химических волокнистых масс и из хлопковых волокон, причем она может иметь водяные знаки. Тонкая бумага предназначена для письма, печати и полиграфической печати. Она может быть белой или цветной и ее получают из беленой крафт-целлюлозы или из сульфитированных древесных масс из мягкой древесины, причем она может содержать волокна из твердой древесины для повышения гладкости и непрозрачности. Облицовочный картон представляет собой небеленую крафт-целлюлозу из мягкой древесины южной сосны или лжетсуги тиссолистной, который может иметь различный вес. Часто облицовочный картон имеет вид двухслойного листа. Облицовочный картон имеет высокие значения прочности на сжатие и прочности на разрыв. Гофрированный картон получают из небеленой полухимической волокнистой массы. Его используют в виде волнистых структур или прокладок между слоями облицовочного картона, что позволяет получить собственно структуру гофрированного картона. Гофрированный картон обычно используют для изготовления коробок.

IV. В. 5. Дополнительные соображения

Обычно для того, чтобы материал, такой как добавка EFA, мог быть использован в качестве хорошей добавки для производства бумаги, он должен иметь следующие свойства:

(A) Хорошая гидрофильность гемицеллюлозы;

(B) Характеристики волокна, подобные свойствам целлюлозы; и

(C) Волокнистая структура, способная формировать образующие перемычки микрофибриллы (тонкие волоконца) в бумаге.

Гидрофильность гемицеллюлозы повышает характеристики диспергирования материалов, а также содействует образованию водородных связей материала целлюлозы в волокнистой массе. Подобные свойствам целлюлозы характеристики волокна обеспечивают его хорошее перемешивание с другими целлюлозными волокнами в волокнистой массе. Соответствующая микроструктура волокон позволяет осуществлять образование микрофибрилл, которые повышают общую прочность бумаги за счет формирования сети перемычек между волокнами волокнистой массы (целлюлозы).

Как уже было упомянуто здесь ранее и как следует из описанных далее экспериментов, улучшенная волокнистая добавка (EFA), изготовленная в соответствии с настоящим изобретением, и представляет собой материал с указанными характеристиками. Вообще говоря, в результате проведения модифицирования: (а) коэффициент целлюлозы (в %) в полном объеме волокнистого материала обычно выше, чем до проведения обработки; (b) отношение коэффициента целлюлозы к коэффициенту гемицеллюлозы обычно возрастает по сравнению с исходным волокном; и (с) коэффициент холоцеллюлозы обычно возрастает. Материал имеет характерную заметную микроструктуру, которая содержит сформированную структуру микрофибрил в бумажном продукте, как это показано в описанных далее примерах и следует из сравнения фиг.19 и 20. Заметная похожая на целлюлозу структура позволяет совмещать материалы (EFA) с материалами технической целлюлозы, как это описано далее со ссылкой на Примеры.

IV. С. Использование EFA в качестве пищевой добавки

Диетическое волокно имеет важное значение в процессе питания и играет значительную роль в предотвращении заболеваний, таких как рак ободочной кишки. Полагают, что диетическое волокно также снижает уровни холестерина сыворотки, что имеет важное значение для предотвращения заболеваний сердца. "Диетическое волокно" включает в себя растворимые и нерастворимые компоненты стенок клеток растений, которые не перевариваются эндогенными (не бактериальными) ферментами желудочно-кишечного тракта человека. Диетическое волокно не абсорбируется в тонкой кишке и, следовательно, поступает в толстую (ободочную) кишку. "Нерастворимое волокно" содержит олиго- и полисахариды, такие как целлюлоза и гемицеллюлоза. "Растворимое волокно" представляет собой волокно, которое является по меньшей мере на 50% растворимым в соответствии с методикой определения, описанной в публикации L.Prosky et al., J. Assoc. Off. Anal. Chem., 71, 1017-1023 (1988). В качестве примеров растворимых волокон можно привести пектин, бета-глюканы (небольшие разветвленные полимеры глюкозы типа целлюлозы) и камеди, такие как ксантановая камедь. Использование волокнистых добавок в пищу можно рассматривать как потребление диетического волокна в соответствии с положениями норм США Nutrition Labeling and Education Act (NLEA) of 1990.

Обычно предприятия-изготовители пищевых продуктов используют комбинацию нерастворимого и растворимого волокна в составе пищевого продукта. Нерастворимые волокна широко используют в продуктах для их обогащения (повышения прочности), а растворимые волокна используют для повышения функциональных свойств. Под функциональными свойствами понимают внешний вид, вязкость, способность удержания воды и способность удержания масла.

Так как добавка EFA имеет как существенную способность удержания воды (то есть имеет гидрофильный характер), так и существенную способность удержания масла (то есть имеет липофильный характер), то ее можно использовать не только в качестве эмульгатора, компонента повышения вязкости или для другого аналогичного назначения, но и в качестве средства усиления или обогащения других материалов, как часть средства доставки, например, для доставки питательных веществ. Таким образом, она может быть обогащена различными питательными веществами, добавками к рациону, и т.п., до введения в пищевые продукты или до прямого приема внутрь.

EFA подходит для использования в качестве добавки к диетическому волокну. В отличие от многих имеющихся в продаже волокнистых добавок, EFA обеспечивает как обогащение, так и повышение функциональных свойств, причем за счет ее применения улучшается структура, коагуляция и вкус при разжевывании пищи.

Обычно EFA используют в количестве по меньшей мере около 0.5%, например, около 1% от полного веса пищевой смеси (из которой готовят пишу) до ее обработки, вне зависимости от того, является ли эта смесь жидкой или твердой. При выпечке используют по меньшей мере 0.5%, например, 1% или больше, обычно по меньшей мере 3.% EFA от веса компонентов муки.

IV. С. 1. Обработка

Добавка EFA может быть введена в состав пищевого продукта или использована в качестве пищевой добавки. Она может быть использована в любом известном составе пищевого продукта, который содержит нерастворимое волокно, а также, за счет своей способности повышать вязкость, может замещать, полностью или частично, продукты из растворимого волокна в известных пищевых составах.

IV. С. 2. Пищевые продукты

В соответствии с настоящим изобретением предлагается пищевой продукт, который содержит EFA. Благодаря своим характеристикам повышения вязкости EFA подходит для использования в напитках для придания им сочного вкуса и густоты, для улучшения суспензий мелких порошков, таких как порошок какао и порошок минералов, а также для содействия стабилизации эмульсий. Она может быть также использована в качестве средства имитации фруктовой мякоти в соках. За счет своей характеристики повышения вязкости EFA также подходит для получения желательной структуры и липкости при заправке салатов, при приготовлении соусов и начинки.

Способность удержания воды EFA делает ее подходящей для использования в качестве добавки для предотвращения черствения хлебобулочных изделий, таких как хлеб и рогалики. EFA преимущественно подходит для использования при приготовлении хлебобулочных изделий, которые обычно потребляют (едят) для обогащения волокном. Более того, способность удержания воды EFA делает ее подходящей для использования в качестве компонента для повышения стабильности к замораживанию и размораживанию замороженных пищевых продуктов, а также для увеличения выхода в результате тепловой обработки мяса, такого как мясной фарш.

Вообще говоря, при использовании в содержащих муку пищевых продуктах, EFA обычно может применяться в любых приемлемых количествах, например, по меньшей мере от 0.5% или больше, в пересчете на вес муки. В составах других пищевых продуктов, в том числе в напитках и твердых пищевых смесях, EFA обычно может применяться в любых приемлемых количествах, например, по меньшей мере от 0.5% или больше, в пересчете на полный вес ингредиента перед обработкой, такой как любой вид тепловой обработки.

IV. D. Другие виды использования EFA

EFA может быть также использована в рецептурах клея для повышения связующей способности и характеристик удержания воды. EFA может быть использована для улучшения реологических свойств состава краски без увеличения содержания летучих органических соединений (ЛОС). Составы для покрытия (мелования) бумаги часто содержат соединения (например, КМК (карбоксиметилцеллюлозу) для изменения способности удержания воды покрывающей краской. За счет своей высокой способности удержания воды EFA с успехом может быть использована в применениях, связанных с мелованием бумаги.

V. Примеры

Пример 1: кислотная обработка

EFA может быть приготовлена с использованием волокна из кукурузы, например, SBF после операции мокрого помола кукурузы. Волокно из кукурузы (SBF-С) было получено с мельницы Cargill Corn Milling, Cedar Rapids, Iowa. Волокно из кукурузы (SBF-С) было промыто на сите 70 меш с использованием тонкой струи воды для удаления волокнистой мелочи, свободного крахмала и протеина. Нашли, что содержание влаги в полученном промытом волокне составляет 50%. Ориентировочно 1200 г (600 г в пересчете на сухой вес) волокна затем загрузили в корзину (которая имеет дно из сетки 100 меш) автоклава М/К и ввели корзину в этот автоклав.

Разбавленный раствор кислоты, который содержит 2% серной кислоты (в пересчете на сухой вес волокна), объединили с SBF при отношении разбавленного раствора кислоты к SBF 10:1 (повесу). Разбавленный раствор кислоты содержит 12 г 100% серной кислоты (или 12.5 г покупной кислоты при концентрации 96%) и 5387.5 г воды. Количество серной кислоты и воды в разбавленном растворе кислоты определили следующим образом:

Разбавленный раствор кислоты медленно вливали в волокно из кукурузы в автоклаве, после чего включили циркуляционный насос. После проверки наличия циркуляции разбавленного раствора кислоты в реакторе, герметично закрыли крышку реактора. Установили температуру реакции 120°С и время достижения температуры реакции 45 минут, после чего температуру поддерживали в течение 1 часа, а затем отключали нагреватель реактора. Регистрировали температуру и давление внутри реактора в функции от времени. После достижения заданной температуры 120°С реакция продолжается в течение 1 часа. После этого включали подачу холодной воды в реактор для охлаждения содержимого реактора. Отработанный разбавленный раствор кислоты сливали из реактора через спускной клапан реактора. Волокнистое содержимое корзины реактора осторожно извлекали и промывали с использованием двух партий воды по 6 литров. Промывку продолжали до тех пор, пока промывочная вода не будет иметь нейтральный рН (например, между 6.0 и 8.0, обычно около 7.0).

Пример 2. Первое модифицирование поверхности: обработка кислым хлоритом

Обработанное кислотой волокно из Примера 1 затем подвергали обработке в операции модификации поверхности. Обработанное кислотой волокно объединяли с раствором кислого хлорита для образования суспензии волокнистой массы, которая содержит 10% волокна и 90% раствора кислого хлорита. Раствор кислого хлорита содержит 1.5% по весу (в пересчете на сухое волокно) хлорита натрия и 0.6% по весу (в пересчете на сухое волокно) соляной кислоты. Реакцию проводили в герметичном целлофановом пакете при температуре 65-75°С в течение 1 часа при рН ориентировочно от 2 до 3. После обработки раствором кислого хлорита, суспензию волокнистой массы разбавляли 2 литрами воды и фильтровали в воронке Бюхнера. Эту операцию повторяли до тех пор, пока результирующий фильтрат не станет прозрачным и не будет иметь нейтральный рН (например, рН от 6.0 до 8.0, а преимущественно около 7.0).

Пример 3. Второе модифицирование поверхности: обработка пероксидом

Обработанное при помощи кислого хлорита волокно из Примера 2 было затем обработано щелочным раствором перекиси. Волокно объединяли с 3-8% по весу (в пересчете на сухое волокно) пероксида водорода и с 2% по весу (в пересчете на сухое волокно) гидроксида натрия с рН ориентировочно от 10 до 10.5, при концентрации твердых веществ 10-20%. Добавляли метасиликат натрия (3% от веса сухого волокна) в качестве хелатной добавки. Операцию обработки пероксидом проводили в герметичном целлофановом пакете при температуре 60-65°С в течение 1 часа. После реакции суспензию волокнистой массы разбавляли 2 литрами воды и фильтровали в воронке Бюхнера. Эту операцию повторяли до тех пор, пока результирующий фильтрат не станет прозрачным и не будет иметь нейтральный рН. Беленое обработанное волокно было высушено в сушильной печи с циркуляцией воздуха при температуре 35-60°С, а затем измельчено до размера 100 меш (например, 150-250 мкм) с использованием мельницы Ретша.

Пример 4. Структура: растровая электронная микроскопия Структура измельченного волокна из кукурузы (SBF-C) из процесса мокрого помола кукурузы и структура измельченной улучшенной волокнистой добавки (EFA-C) из Примера 3 были изучены под увеличением 100Х с использованием растрового электронного микроскопа (РЭМ). Образцы были высушены и приготовлены с использованием стандартной технологии приготовления образцов для РЭМ. На фиг.2 и 3 показаны микрофотографии, полученные на растровом электронном микроскопе, для измельченного волокна из кукурузы (SBF-C) и улучшенной волокнистой добавки (EFA-C), соответственно. Измельченное волокно из кукурузы (SBF-С) имеет зубчатый и похожий на породу внешний вид. Необработанное волокно является весьма структурированным (в виде жгутов) (фиг.2). Структура измельченной улучшенной волокнистой добавки существенно отличается от SBF-С. В то время как SBF-С имеет зубчатый и похожий на породу внешний вид, EFA-С имеет более светлый, похожий на дымку, слегка перистый или белесоватый внешний вид. В результате EFA-С имеет увеличенную площадь поверхности по сравнению с необработанным волокном.

Тип структуры EFA под увеличением 100Х с использованием растрового электронного микроскопа (РЭМ) показан на фиг.3 (для сравнения с фиг.2) и может быть определен как имеющий перистый или белесоватый внешний вид. Это является характерным для типичной улучшенной волокнистой добавки в соответствии с настоящим изобретением, полученной в соответствии с описанными выше экспериментами, причем такой внешний вид может быть отмечен по меньшей мере для порции частиц. Обычно такой внешний вид более выражен для более крупных частиц образца, особенно для частиц с размером 100 мкм или больше.

Пример 5. Состав: спектры комбинационного рассеяния

Было проведено сравнение спектров комбинационного рассеяния SBF-С и EFA-С. На фиг.4 показан спектр комбинационного рассеяния с преобразованием Фурье, позволяющий произвести сравнение SBF-С и EFA-С. Наибольшее отличие между двумя спектрами заключается в исчезновении полос, связанных с лигнином, при 1600 см-1 и 1630 см-1 (U.P.Agarwal and Sally A.Ralph, Appl. Spectrosc, 51, 1648, 1997).

Пример 6. Состав: влияние содержания лигнина

Число каппа и % Класона для SBF-С и EFA-С были определены с использованием методики, описанной в Tappi Test method T236 cm-85, опубликованной Tappi, которая включена в данное описание в качестве ссылки. Результаты показаны в Таблице 1. Как можно понять из Таблицы 1, почти 90% лигнина из SBF-С были удалены при помощи процесса модифицирования. Это подтверждает данные анализа комбинационного рассеяния примера 5.

EFA-С в этом Примере был приготовлен в соответствии с Примерами 1, 2 и 3; то есть с обработкой кислотой, кислым хлоритом и пероксидом.

Пример 7. Химический анализ и анализ диетического волокна

Образцы EFA-С были направлены в лабораторию Medallion Labs (Minneapolis, MN) для проведения уточненного химического анализа и анализа диетического волокна в соответствии с методикой NLEA (Nutritional Labeling and Education Act). Результаты уточненного химического анализа и пищевого анализа беленого обработанного волокна сведены в Таблицу 2. В таблицу включены также ссылки на другие официальные методики, опубликованные АОАС International.

Анализ показывает, что улучшенная волокнистая добавка представляет собой в значительной степени нерастворимое волокно, или диетическое волокно в соответствии с нормами NLEA. Она является желательным компонентом для использования в волокнистых пищевых добавках. Процентная способность удержания воды (WHC) волокнами была определена с использованием измененной методики ААСС (American Association of Cereal Chemists) Method 56-20. При проведении испытания способности удержания воды, 1.25 г волокна были перемешаны с избытком воды (12.5 мл) в предварительно взвешенной трубке центрифуги 50 мл. рН смеси довели до 7.0 и позволили образцу гидратировать при комнатной температуре в течение 60 мин при периодическом перемешивании. Затем произвели центрифугирование образца при 6000×g в течение 25 мин. Избыток воды удаляли поворотом трубки на угол 45 градусов в течение 30 сек. Процентную WHC определили, разделив окончательный вес содержимого трубки на исходный вес волокнистого образца, и умножив на 100. Процентную WHC можно интерпретировать как максимальное количество воды, которое может удерживать 1 г волокна при низкой скорости центрифугирования.

Способность удержания масла (ОНС) была определена с использованием подхода, аналогичного использованному для определения способности удержания воды, за тем исключением, что рН не подстраивали и деионизированную воду заменили кукурузным маслом.

Пример 8. Производство бумаги: лабораторное исследование EFA-C

Подготовка композиции для производства бумаги: Имеющуюся в продаже беленую крафт-целлюлозу из твердой древесины и из мягкой древесины получили на фирме Georgia Pacific. Была образована суспензия смеси 50% твердой древесины и 50% мягкой древесины с дистиллированная водой при весовой консистенции 1.2% в резервуаре емкостью 5 галлонов. Добавляли 0.5% по весу EFA-C (Улучшенная волокнистая добавка, приготовленная из волокна кукурузы) в суспензию волокнистой массы для производства бумаги с консистенцией 1.2%.

Рафинирование: В документе Tappi Method T-200 описана методика проведения лабораторного размола волокнистой массы с использованием размольного станка с бороздками. Композицию волокнистой массы для производства бумаги из твердой и мягкой древесины, которая содержит EFA-C, рафинировали с использованием такого размольного станка с бороздками, причем композицию рафинировали до степени помола 450 мл по канадскому стандарту CSF (Canadian Standard Freeness). Степень помола волокнистой массы была определена с использованием методики TAPPI test Method T-227. После получения степени помола 450 мл CSF композицию разбавляли до консистенции 0.3% дистиллированной водой и осторожно перемешивали с использованием мешалки Лайтнинга (Lightning), чтобы сохранить взвесь волокон в композиции для производства бумаги.

Изготовление листов бумаги ручного отлива (БРО): Бумага была приготовлена с использованием следующей методики изготовление листов бумаги ручного отлива в соответствии с TAPPI Test Method T-205. Для сравнения использовали основные массы 1.2 г бумаги ручного отлива (40 фунтов лист или 40 фунтов/3300 футов2 или 60 г/м2) и 1.8 г бумаги ручного отлива (60 фунтов лист или 60 фунтов/3300 футов2 или 90 г/м2). В некоторых случаях в литейную форму бумаги добавляли 20 фунтов на тонну катионоактивного крахмала кукурузы зубовидной (Загрузка + 110 фирмы Cargill) для содействия дренажу и удержанию.

Испытания листа БРО: Листы БРО для проведения испытаний были направлены в организацию Integrated Paper Services (IPS, Appleton, WI), где прошли выдержку и были испытаны на соответствие требованиям методики TAPPI test Method T-220, применяемой для физических испытаний волокнистой массы листов БРО. При проведении испытаний использовали следующие приборы: измерение толщины - Emveco Electronic Microguage 200А; измерение сопротивления продавливанию - Mullen Burst Test Model "С"; измерение характеристик разрыва - Elmendorf Tear Tester; измерение характеристик растяжения - SinTech.

Результаты: В Таблица 3 приведены характеристики листа БРО с добавкой EFA-C и без нее.

Сопротивление продавливанию бумаги листов БРО с добавкой EFA-C и без нее показано на фиг.5, где также показано улучшение сопротивления продавливанию за счет добавления 20 фунтов на тонну катионоактивного крахмала. Обратите внимание на то, что лист 60 фунтов без EFA-C (контроль) имеет сопротивление продавливанию, эквивалентное листу 40 фунтов с 0.5% EFA-C.

Прочность на растяжение бумаги листов БРО с добавкой EFA-С и без нее показана на графике фиг.6, где также показано улучшение прочности на растяжение за счет добавления 20 фунтов на тонну катионоактивного крахмала. Обратите внимание на то, что лист 60 фунтов без EFA-С (контроль) имеет прочность на растяжение, по меньшей мере эквивалентную листу 40 фунтов с 0.5% EFA-C.

Заключение: Лист 40 фунтов с 0.5% EFA-C лабораторного изготовления имеет сопротивление продавливанию и прочность на растяжение, эквивалентные листу 60 фунтов без EFA-С. Каталитическое количество EFA-С (0.5%) заменяет 33% крафт-целлюлозы в стандартном листе 60 фунтов, без снижения сопротивления продавливанию и прочности на растяжение. Добавление 20 фунтов на тонну катионоактивного крахмала также повышает сопротивление продавливанию и прочность на растяжение.

Пример 9. Производство бумаги: лабораторное исследование EFA-S (из сои) и EFA-W (из пшеницы)

Подготовка композиции для производства бумаги: Имеющуюся в продаже беленую крафт-целлюлозу из твердой древесины и из мягкой древесины получили на фирме Georgia Pacific. Была образована суспензия смеси 50% твердой древесины и 50% мягкой древесины с дистиллированной водой при весовой консистенции 1.2% в резервуаре емкостью 5 галлонов. Добавляли 0.5% по весу EFA-S (Улучшенная волокнистая добавка, приготовленная из шелухи сои) в суспензию смеси твердой и мягкой древесины. Другая смесь твердой и мягкой древесины была приготовлена аналогично, с добавкой 0.5% по весу EFA-W (Улучшенная волокнистая добавка, приготовленная из ядер пшеницы).

Рафинирование: В документе Tappi Method T-200 описана методика проведения лабораторного размола волокнистой массы с использованием размольного станка (ролла) с бороздками. Композицию волокнистой массы для производства бумаги из твердой и мягкой древесины, которая содержит EFA-S и EFA-W, рафинировали с использованием такого ролла с бороздками. Композицию рафинировали до степени помола 450 мл по канадскому стандарту CSF (Canadian Standard Freeness). Степень помола волокнистой массы была определена с использованием методики TAPPI test Method T-227. После получения степени помола 450 мл CSF композицию разбавляли до консистенции 0.3% дистиллированной водой и осторожно перемешивали с использованием мешалки Лайтнинга, чтобы сохранить взвесь волокон в композиции для производства бумаги.

Изготовление листов бумаги ручного отлива (БРО): Бумага была приготовлена с использованием следующей методики изготовление листов бумаги ручного отлива в соответствии с TAPPI Test Method T-205. Для сравнения использовали основные массы 1.2 г бумаги ручного отлива (40 фунтов лист или 40 фунтов/3300 футов2 или 60 г/м2) и 1.8 г бумаги ручного отлива (60 фунтов лист или 60 фунтов/3300 футов2 или 90 г/м2). В некоторых случаях в литейную форму бумаги добавляли 20 фунтов на тонну катионоактивного мокрого конечного крахмала (AltraCharge + 130 фирмы Cargill) для содействия дренажу и удержанию.

Испытания листов БРО: Листы БРО для проведения испытаний были направлены в организацию Integrated Paper Services (IPS, Appleton, WI), где прошли выдержку и были испытаны на соответствие требованиям методики TAPPI test Method T-220, применяемой для физических испытаний волокнистой массы листов БРО. При проведении испытаний использовали следующие приборы: измерение толщины - Emveco Electronic Microguage 200А; измерение сопротивления продавливанию - Mullen Burst Test Model "С"; измерение характеристик разрыва - Elmendorf Tear Tester; измерение характеристик растяжения - SinTech.

Результаты: В Таблица 4 приведены результаты оценки листа БРО с добавками EFA-S и EFA-W и без них.

Сопротивление продавливанию бумаги листов БРО с добавками EFA-S и EFA-W и без них показано на фиг.7. Обратите внимание на то, что лист 60 фунтов без EFA-S или EFA-W (контроль) имеет сопротивление продавливанию, эквивалентное листу 40 фунтов с 0.5% EFA-S или EFA-W.

Заключение: Лист 40 фунтов с 0.5% EFA-S или EFA-W лабораторного изготовления имеет сопротивление продавливанию, эквивалентное листу 60 фунтов без EFA-S или EFA-W. Отметим, что не проводился лабораторный анализ улучшения прочности на растяжение за счет добавления EFA-S или EFA-W, аналогичный проведенному ранее для EFA-С.

Пример 10. Производство бумаги: исследование EFA-C при использовании экспериментальной бумагоделательной машины

Испытания на экспериментальной бумагоделательной машине были проведены в университете Western Michigan University в отделе Paper Science & Engineering Department. Машина имеет следующие производственные возможности: производительность: от 75 фунтов в час до 200 фунтов в час, настройка основной массы от 18 фунтов на 3300 футов2 (lb/3300 ft2) до 400 фунтов на 3300 футов2, скорость машины от 6 футов в минуту (fpm) до 150 футов в минуту. Схема экспериментальной машины для производства бумаги показана на фиг.8А.

На фиг.8А показан источник сырья 30, регулирующий клапан основной массы 31, смесительный бак и бак добавки 32 и 33, система головной камеры 35, дендироль (ровнитель) 36, гауч-вал 37 с дренажной камерой 38 и дренаж в канализационная трубу 39. Машина может быть использована с производительностью около 160 фунтов бумаги в час.

Подготовка композиции для производства бумаги: Имеющуюся в продаже беленую крафт-целлюлозу из твердой древесины и из мягкой древесины получили от университета Western Michigan University. Для проведения исследования были приготовлены две различные партии композиции с 60% твердой древесины и с 40% мягкой древесины. Одна партия, которая не содержит EFA-С, является контрольной, а другую партию, которая содержит 0.5% EFA-С, назвали "EFA-С". Каждая из партий была приготовлена следующим образом. Смешали 60% твердой древесины и 40% мягкой древесины с консистенцией 5% по весу и произвели перемешивание смеси в "голландском" размольном станке. Для достижения 5% консистенции использовали водопроводную воду. После получения смеси волокнистой массы и ее регидрирования водой, суспензию волокнистой массы подают в задний бак для пульпы (Back Chest) и разбавляют водопроводной водой до консистенции 1.5% по весу. Доводят рН суспензии до 7.5 за счет введения Н2SO4. Из заднего бака для пульпы суспензию волокнистой массы пропускают через рафинер Жордона (Jordon) с одним диском, пока не будет получена степень помола 450 мл CSF. Степень помола была определена с использованием методики TAPPI test Method Т-227. Рафинер Жордона имел следующие рабочие параметры: вес загрузки 40 фунтов, расход 60 г/мин, причем время рафинирования для каждой партии поддерживали постоянным (12 минут). Материал EFA-С добавляли с уровнем дозы 0.5% по весу в задний бак для пульпы до проведения рафинирования. После завершения рафинирования суспензию волокнистой массы перевели в камеру машины и разбавили до консистенции 0.5% по весу.

Изготовление бумаги: Ставилась задача получения двух сортов бумаги с различной основной массой, а именно, 36 фунтов/3300 футов2 (lb/3300 ft2) и 73 фунта/3300 футов2. Различные основные массы были получена за счет управления скоростью машины. При необходимости в ходе эксперимента в камеру сырья добавляли 10 фунтов на тонну катионоактивного крахмала (Charge+110). 0.5% (по весу) волокнистой массы перемещали из камеры машины в головную камеру. Из головной камеры волокнистую массу перемещали в сеточную часть машины, где проходила первая стадии обезвоживания. Мокрое бумажное полотно пропускали через ровнитель и камеры всасывания, где происходило дальнейшее удаление воды из бумажного полотна. После обработки бумажного полотна при помощи гауч-пресса полотно перемещали на комплект фетра на первом участке прессования. После первого участка прессования полотно перемещали на другой комплект фетра на втором участке прессования, откуда полотно отправляли на первый участок сушки, обходя мимо клеильного пресса и вторых участков сушки. На конечном этапе полотно пропускают через комплект каландров и наматывают на барабан.

Испытания бумаги: Все испытания бумаги были проведены в университете Western Michigan University, отдел Paper Science & Engineering. В Таблице 5 приведены ссылки на методики TAPPI Test Procedures и указано число дублей (повторений) каждого испытания.

Результаты: Результаты испытания бумаги показаны в Таблице 6.

На фиг.9 показан график сопротивления продавливанию бумаги при двух различных основных массах бумаги, изготовленной с EFA-С и без нее. Статистически значимое улучшение было обнаружено на листе 36 фунтов, но не на листе 73 фунта.

На фиг.10 показан график прочности на растяжение бумаги при двух различных основных массах бумаги, изготовленной с EFA-С и без нее. Статистически значимое улучшение прочности на растяжение было обнаружено как для листа 36 фунтов, так и для листа 73 фунта в направлении движения машины, но только для листа 73 фунта в поперечном относительно движения машины направлении.

На фиг.11 показана прочность на разрыв бумаги при двух различных основных массах, изготовленной с EFA-С и без нее. Статистически значимое улучшение прочности на разрыв было обнаружено как для листа 36 фунтов, так и для листа 73 фунта.

На фиг.12 показана график силы сцепления по Скотту бумаги при двух различных основных массах, изготовленной с EFA-С и без нее. Статистически значимое улучшение силы сцепления по Скотту было обнаружено как для листа 36 фунтов, так и для листа 73 фунта.

На фиг.13 показана пористость бумаги при двух различных основных массах, изготовленной с EFA-С и без нее. Статистически значимое улучшение пористости было обнаружено как для листа 36 фунтов, так и для листа 73 фунта.

На фиг.14 показана объемная плотность бумаги при двух различных основных массах, изготовленной с EFA-C и без нее. Статистически значимое улучшение плотности было обнаружено как для листа 36 фунтов, так и для листа 73 фунта.

На фиг.15 показана усталостная прочность на сгибание бумаги при двух различных основных массах, изготовленной с EFA-C и без нее. Статистически значимое улучшение усталостной прочности было обнаружено как для листа 36 фунтов, так и для листа 73 фунта, за исключением листа 73 фунта в поперечном относительно движения машины направлении.

Заключение: Испытания в университете Western Michigan University (WMU) бумаги, полученной на экспериментальной бумагоделательной машине, статистически достоверно подтвердили лабораторные наблюдения повышения за счет введения 0.5% EFA-C сопротивления продавливанию и прочности на растяжение. Кроме того, проведенные экспериментальные испытания также статистически достоверно подтвердили повышение, за счет введения 0.5% EFA-С в стандартную композицию беленой целлюлозы из твердой и мягкой древесины для производства бумаги, силы сцепления по Скотту, прочности на разрыв, усталостной прочности на сгибание, пористости и объемной плотности.

Пример 11. Производство бумаги: исследование EFA и катионоактивного крахмала при использовании экспериментальной бумагоделательной машины