Способ и устройство для герметизации вакуумного стекла - RU2555724C1

Код документа: RU2555724C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу герметизации вакуумного стекла и устройству для герметизации вакуумного стекла.

Предпосылки для создания изобретения

Ранее заявитель представил заявку на патент на изобретение с названием "Устройство для герметизации вакуумного стекла" в Патентное ведомство КНР, и заявке присвоен номер 201010555370.3. Конструкция устройства для герметизации вакуумного стекла показана на Фиг.1. Устройство для герметизации вакуумного стекла включает стол 1 для откачки воздуха, верхнюю прижимную пластину 2 и нагревательное устройство 4; стол 1 для откачки воздуха снабжен позиционирующей выемкой 7 для размещения герметизируемой стеклянной пластины и канал 6 для откачки воздуха, сообщающийся с позиционирующей выемкой 7; для надежного соединения верхней прижимной пластины 2 и стола 1 для откачки воздуха верхняя прижимная пластина 2 также снабжена кольцевой прижимной пластиной 3; и прижимная пластина зафиксирована на столе 1 для откачки воздуха посредством нескольких зажимных фланцев 5. Во время работы верхняя прижимная пластина 2 непосредственно покрывает и зажимает герметизируемую стеклянную пластину 8 в позиционирующей выемке 7, герметизируемую стеклянную пластину 8 герметизируют в замкнутом пространстве путем герметичного соединения со столом 1 для откачки воздуха по периметру позиционирующей выемки 7, затем замкнутое пространство вакуумируют через канал 6 для откачки воздуха, соединяемую часть на герметизируемой стеклянной пластине нагревают, используя нагревательное устройство 4, снаружи замкнутого пространства после достижения требуемой степени вакуума, и герметичное соединение герметизируемой детали завершают способом сварки металла.

Когда вышеупомянутое герметизирующее устройство используют для обработки вакуумного стекла, несколько стеклянных пластин, образующих вакуумное стекло, собирают вместе согласно конструкции вакуумного стекла перед герметизацией, зазор, образовавшийся в вакуумном пространстве в вакуумном стекле составляет только приблизительно 0,2 мм, и эта небольшая щель имеет низкую проводимость и серьезно блокирует выход молекул воздуха при вакуумировании, так что это герметизирующее устройство все же имеет недостатки, заключающиеся в длительном времени вакуумирования и трудностях с получением высокой степени вакуума.

Раскрытие изобретения

В отношении недостатков устройства для герметизации вакуумного стекла, главная цель настоящего изобретения заключается в том, чтобы предложить способ герметизации вакуумного стекла, а также настоящее изобретение, кроме того, предлагает устройство для герметизации вакуумного стекла.

Для того чтобы достигнуть этой цели, способ герметизации вакуумного стекла настоящего изобретения включает следующие этапы:

(1) транспортировка герметизируемых стеклянных пластин в вакуумную камеру, и получение степени вакуума вокруг каждой стеклянной пластины полностью такой же как степень вакуума в вакуумной камере;

(2) после откачки вакуумной камеры до требуемой степени вакуума - сборка нескольких стеклянных пластин в герметизируемое состояние согласно конструкции вакуумного стекла;

(3) поддержание степени вакуума в вакуумной камере неизменной, приложение давления к собранным стеклянным пластинам для герметизации и завершение герметичного соединения по периметру герметизируемых стеклянных пластин в этом состоянии.

Кроме того, давление, прилагаемое на этапе (3) к поверхности собранных стеклянных пластин для герметизации, равно атмосферному давлению или максимально возможно близко к нему.

В настоящем изобретении применено техническое решение в виде другого способа герметизации вакуумного стекла для достижения следующих целей:

(1) использование пластины перегородки в качестве общей боковой стенки и формирование замкнутого пространства на двух сторонах пластины перегородки, соответственно;

(2) сборка нескольких стеклянных пластин согласно соответствующему отношению после формирования вакуумного стекла, расположение средней опоры для формирования вакуумного пространства по меньшей мере на одной из каждых двух соседних стеклянных пластин и установка разделяющего устройства во время сборки, чтобы получить достаточно большой интервал между каждыми двумя соседними стеклянными пластинами для обеспечения достаточно большой проводимости между двумя соседними стеклянными пластинами, чтобы позволить молекулам воздуха беспрепятственно выходить во время вакуумирования;

(3) помещение собранных стеклянных пластин в одно из замкнутых пространств и одновременное вакуумирование двух замкнутых пространств в таком состоянии, когда пластина перегородки и стеклянная пластина удерживаются в разделенном состоянии, или когда пластина перегородки не прилагает давления к стеклянной пластине до тех пор, пока требуемая степень вакуума не будет достигнута в замкнутом пространстве стеклянных пластин;

(4) удаление разделяющего устройства, чтобы каждые две соседние стеклянные пластины опирались на среднюю опору между ними и могли быть собраны в готовом к герметизации состоянии;

(5) в состоянии поддержания замкнутого пространства стеклянных пластин вакуумированным - увеличение давления воздуха в другом замкнутом пространстве, чтобы пластина перегородки деформировалась под действием разницы давлений на двух сторонах и опиралась на поверхность герметизируемых стеклянных пластин, и последующее приложение давления к герметизируемым стеклянным пластинам;

(6) нагрев соединяемых частей стеклянных пластин путем использования нагревательного устройства снаружи замкнутого пространства герметизируемых стеклянных пластин, и завершение герметичного соединения по периметру вакуумного стекла способом сварки металла, причем используемое нагревательное устройство является индукционным или микроволновым.

Устройство для герметизации вакуумного стекла включает нижнюю пластину, кольцевую боковую стенку, покрывающую пластину, пластину перегородки и нагревательное устройство; нижний конец кольцевой боковой стенки расположен на нижней пластине и герметично соединен с ней; покрывающая пластина герметично установлена на верхний конец кольцевой боковой стенки; пластина перегородки расположена в кольцевой боковой стенке между нижней пластиной и покрывающей пластиной; после герметичного соединения периметра пластины перегородки с внутренней поверхностью кольцевой боковой стенки пластина перегородки разделяет пространство, ограниченное нижней пластиной, кольцевой боковой стенкой и покрывающей пластиной, на первое замкнутое пространство и второе замкнутое пространство; и эти два замкнутых пространства снабжают каналом откачки воздуха для соответственного вакуумирования.

При этом первое замкнутое пространство, расположенное между пластиной перегородки и нижней пластиной, используют для размещения герметизируемых стеклянных пластин.

И при этом второе замкнутое пространство, расположенное между пластиной перегородки и покрывающей пластиной, используют для контроля рабочего состояния пластины перегородки: a) синхронно вакуумируя второе замкнутое пространство и первое замкнутое пространство, чтобы отделить пластину перегородки от герметизируемых стеклянных пластин в первом замкнутом пространстве или не прилагают давления к герметизируемым стеклянным пластинам; и b) в состоянии поддержания первого замкнутого пространства вакуумированным - увеличивая давление воздуха во втором замкнутом пространстве, чтобы пластина перегородки опиралась на герметизируемые стеклянные пластины под действием разницы давлений на двух сторонах, далее увеличивая давление воздуха во втором замкнутом пространстве и прилагая давление к герметизируемым стеклянным пластинам.

Нагревательное устройство используют для нагрева соединяемых частей герметизируемых стеклянных пластин снаружи первого замкнутого пространства, и завершают герметичное соединение соединяемых частей способом сварки металла.

Далее, второе замкнутое пространство сообщают с атмосферой, чтобы увеличить давление воздуха в нем.

Далее, канал для откачки воздуха из первого замкнутого пространства выполняют на нижней пластине и/или кольцевой боковой стенке, и канал для откачки воздуха из второго замкнутого пространства выполняют на покрывающей пластине и/или кольцевой боковой стенке.

Далее, нижнюю пластину герметично соединяют с нижним концом кольцевой боковой стенки посредством уплотнительного кольца, покрывающую пластину герметично соединяют с верхним концом кольцевой боковой стенки посредством уплотнительного кольца, и эти уплотнительные кольца располагают в установочных канавках для уплотнительных колец, выполненных на кольцевой боковой стенке и/или нижней пластине и покрывающей пластине.

Далее, нагревательное устройство является индукционным нагревательным устройством или микроволновым нагревательным устройством, и, соответственно, пластина перегородки, расположенная между нагревательным устройством и герметизируемыми стеклянными пластинами, или нижняя пластина изготовлена из неметаллического материала.

Далее, периметр пластины перегородки герметично фиксируют на кольцевой боковой стенке, и в состоянии b) пластина перегородки опирается на герметизируемые стеклянные пластины под действием разницы давлений на двух сторонах посредством ее деформации.

Далее, пластину перегородки изготавливают из фторкаучука.

Далее, периметр пластины перегородки герметично фиксируют вокруг кольцевой боковой стенки посредством компенсационного шва; компенсационный шов является эластомером, выполненным путем изгибания упругого тонкостенного материала, поперечное сечение компенсационного шва имеет форму зигзага или форму кривой, включающей дугообразную секцию, или составную форму, включающую зигзагообразную секцию и криволинейную секцию, компенсационный шов деформируют путем растяжения или сжатия формы секции, одну сторону компенсационного шва герметично соединяют с боковой стороной пластины перегородки, и другую сторону компенсационного шва герметично фиксируют на кольцевой боковой стенке; и в состоянии b) пластина перегородки опирается на герметизируемые стеклянные пластины под действием разницы давлений на двух сторонах путем одновременного наложения деформации компенсационного шва для прижатия периметра пластины перегородки и собственной деформации.

Далее, пластину перегородки изготавливают из листа полипропилена или листа поликарбоната.

Далее, нагревательное устройство является лазерным нагревательным устройством, и пластину перегородки, расположенную между нагревательным устройством и герметизируемыми стеклянными пластинами, или нижнюю пластину изготавливают из прозрачного материала.

Согласно настоящему изобретению, пластина перегородки имеет два рабочих состояния относительно герметизируемых стеклянных пластин путем создания двух замкнутых пространств, так что вакуумное стекло находится в двух внешних средах от вакуумирования до конечной герметизации. При условии, что пластина перегородки отделена от герметизируемых стеклянных пластин или не прилагает давления на герметизируемые стеклянные пластины, между несколькими стеклянными пластинами, формирующими вакуумное стекло, может быть большой интервал, на периметре каждой стеклянной пластины существует такая же степень вакуума, как и в вакуумной среде (а именно в первом замкнутом пространстве), и тогда вакуумное пространство в вакуумном стекле во время герметизации имеет ту же степень вакуума, что и вакуумная среда, так что время вакуумирования сокращается, и полученное вакуумное стекло имеет достаточно высокую степень вакуума; при увеличении давления воздуха на одной стороне пластины перегородки, обратной к герметизируемым стеклянным пластинам, пластина перегородки опирается на герметизируемые стеклянные пластины под действием разницы давлений на двух сторонах, чтобы выполнить требование, что соединяемые части стеклянных пластин должны быть сварены и герметизированы в сжатом состоянии; в частности, после того как давление атмосферы будет действовать непосредственно на стеклянные пластины и среднюю опору через пластину перегородки, деформация сжатия стеклянных пластин и средней опоры для формирования вакуумного стекла происходит до герметизации, и эта деформация сжатия, непрерывно создаваемая действием атмосферного давления после того как вакуумное стекло будет удалено со стола для откачки воздуха, очень мала, что обеспечивать стабильность ступени вакуума в вакуумном стекле.

Замкнутые пространства в герметизирующем устройстве настоящего изобретения используются только для создания вакуумной среды, и нагревательное устройство для сварки расположено отдельно снаружи, так что с герметизирующим устройством удобно работать, оно упрощает конструкцию оборудования и создает условия для промышленного производства вакуумного стекла.

Описание чертежей

Фиг.1 - схематический чертеж конструкции известного устройства для герметизации вакуумного стекла;

Фиг.2 - схематический чертеж состояния, когда герметизируемые стеклянные пластины вакуумируют в варианте осуществления 1 изобретения;

Фиг.3 - схематический чертеж состояния, когда герметизируемые стеклянные пластины герметизируют в варианте осуществления 1 изобретения;

Фиг.4 - схематический чертеж состояния, когда герметизируемые стеклянные пластины вакуумируют в варианте осуществления 2 изобретения;

Фиг.5 - схематический чертеж состояния, когда герметизируемые стеклянные пластины герметизируют в варианте осуществления 2 изобретения;

Фиг.6 - схематический чертеж состояния, когда герметизируемые стеклянные пластины вакуумируют в варианте осуществления 3 изобретения;

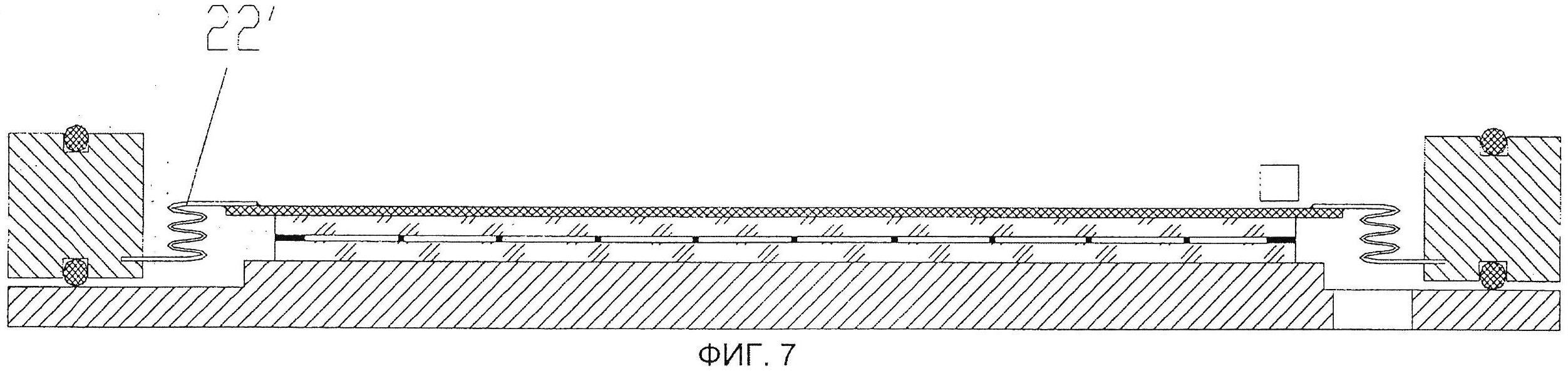

Фиг.7 - схематический чертеж состояния, когда герметизируемые стеклянные пластины герметизируют в варианте осуществления 3 изобретения.

Подробное описание

Настоящее изобретение описано ниже подробно в связи с чертежами и следующими вариантами осуществления.

Вариант осуществления 1

На Фиг.2 и Фиг.3 показан вариант осуществления 1 изобретения. Как показано на этих чертежах, герметизирующее устройство включает нижнюю пластину 13, кольцевую боковую стенку 14, покрывающую пластину 11, пластину перегородки 12 и нагревательное устройство 22; нижний конец кольцевой боковой стенки 14 расположен на нижней пластине 13 и герметично соединен с нижней пластиной 13 посредством уплотнительного кольца 16, и уплотнительное кольцо 16 расположено на установочной канавке, выполненной на кольцевой боковой стенке 14; покрывающая пластина 11 расположена на верхнем конце кольцевой боковой стенки 14, и периметр покрывающей пластины 11 герметично соединен с верхним концом кольцевой боковой стенки 14 посредством уплотнительного кольца 16; периметр пластины перегородки 12 герметично зафиксирован в кольцевой канавке, выполненной на внутренней поверхности кольцевой боковой стенки 14, чтобы герметично разделять пространство, ограниченное покрывающей пластиной 11, кольцевой боковой стенкой 14 и нижней пластиной 13, на первое замкнутое пространство и второе замкнутое пространство, при этом первое замкнутое пространство 15 ограничено нижней пластиной 13, кольцевой боковой стенкой 14 и пластиной перегородки 12, и второе замкнутое пространство ограничено пластиной перегородки 12, кольцевой боковой стенкой 14 и покрывающей пластиной 11; первое и второе замкнутые пространства снабжены соответственным каналом для откачки воздуха 17 с целью вакуумирования, канал для откачки воздуха 17 из первого замкнутого пространства 15 выполнен на нижней пластине 13, и канал для откачки воздуха 17 из второго замкнутого пространства выполнен на покрывающей пластине 11.

Покрывающая пластина 11, нижняя пластина 13 и кольцевая боковая стенка 14 изготовлены из металлических материалов, пластина перегородки 12 изготовлена из фторкаучука, и нагревательное устройство 22 является индукционным нагревательным устройством.

Если взять в качестве примера вакуумное стекло из двух слоев, то устройство для герметизации в вакууме настоящего изобретения используют, во-первых, для сборки верхней стеклянной пластины 19 с нижней стеклянной пластиной 20 по соответствующему отношению для формирования вакуумного стекла, при этом нижнюю стеклянную пластину 20 снабжают средней опорой 21 для формирования вакуумного пространства; введения разделяющего устройства 18 между двумя стеклянными пластинами, чтобы две стеклянные пластины имели достаточно большой интервал, чтобы обеспечить большую проводимость между двумя стеклянными пластинами и позволить молекулам воздуха свободно выходить во время вакуумирования, причем этот интервал предпочтительно больше или равен 5 мм; во-вторых, как показано на Фиг.2, для помещения собранных стеклянных пластин в первое замкнутое пространство и одновременного вакуумирования двух замкнутых пространств в состоянии, когда пластина перегородки 12 и верхняя стеклянная пластина 19 удерживаются в разделенном состоянии, или пластина перегородки 12 не прилагает давление к стеклянной пластине 19 до тех пор, пока первое замкнутое пространство не достигнет требуемой степени вакуума; в третьих, для удаления разделяющего устройства 18, перевода верхней стеклянной пластины 19 на среднюю опору 21 и сборки в готовое к герметизации состояние; в четвертых, в состоянии поддержания первого замкнутого пространства вакуумированным (а именно сохранения степени вакуума в первом замкнутом пространстве) - для прекращения вакуумирования второго замкнутого пространства, соединения второго замкнутого пространства с атмосферой и удаления покрывающей пластины 11, причем, как показано на Фиг.3, пластина перегородки 12 деформируется под атмосферным давлением и опирается на всю поверхность верхней стеклянной пластины 19, и атмосферное давление прилагается к герметизируемым стеклянным пластинам; и, в заключение, для нагревания соединяемых частей герметизируемых стеклянных пластин с использованием нагревательного устройства 23 снаружи пластины перегородки 12 и завершения герметичного соединения по периметру герметизируемых стеклянных пластин способом сварки металла.

Нагревательное устройство 23 также может быть микроволновым нагревательным устройством.

Когда вакуумное стекло обрабатывают в горизонтальном положении с использованием герметизирующего устройства при условии, что покрывающая пластина 11 имеет достаточный вес, герметичное соединение между покрывающей пластиной и основанием и между нижней пластиной и кольцевой окружающей пластиной может быть обеспечено без размещения дополнительного фиксирующего устройства между покрывающей пластиной 11 и нижней пластиной 13; в ином случае необходимо расположить фиксирующее устройство, такое как прижимной фланец, между покрывающей пластиной 11 и нижней пластиной 13.

Помимо этого, нагревательное устройство 23 в варианте осуществления 1 может быть расположено на известном движущем механизме с многими степенями свободы (не показан на чертежах), и этот движущий механизм с многими степенями свободы транспортирует нагревательное устройство 23 вокруг соединяемых частей стеклянных пластин, чтобы постепенно выполнять сварку соединяемых частей, обеспечив высокое качество сварки и ослабив рабочую нагрузку на операторов.

Герметизируемые стеклянные пластины в варианте осуществления 1 помещают непосредственно на нижнюю пластину 13; и когда интервал между верхней поверхностью верхней стеклянной пластины 19 и пластиной перегородки большой, этот интервал можно регулировать посредством помещения амортизирующего слоя или амортизирующего блока требуемой толщины на нижнюю пластину 13, чтобы уменьшить деформацию пластины перегородки 12 в максимально возможной степени и улучшить рабочее состояние пластины перегородки 12.

Вакуумное стекло в варианте осуществления 1 является плоским; однако, при применении нижней пластины 13 с криволинейной поверхностью, соответствующих кольцевой боковой стенки 14, пластины перегородки 12 и покрывающей пластины 11, устройство для герметизации вакуумного стекла настоящего изобретения также может обрабатывать вакуумные стекла с криволинейной поверхностью.

Вариант осуществления 2

На Фиг.4 и Фиг.5 показан вариант осуществления 2 изобретения. По сравнению с вариантом осуществления 1, в варианте осуществления 2 пластина перегородки 12 расположена в кольцевой боковой стенке 14 между нижней пластиной 13 и покрывающей пластиной 11, и периметр пластины перегородки 12 герметично зафиксирован на и вокруг внутренней поверхности кольцевой боковой стенки 14 посредством компенсационного шва 22, чтобы герметично разделять пространство, ограниченное покрывающей пластиной 11, кольцевой боковой стенкой 14 и нижней пластиной 13 на первое замкнутое пространство и второе замкнутое пространство; первое замкнутое пространство 15 ограничено нижней пластиной 13, кольцевой боковой стенкой 14 и пластиной перегородки 12; второе замкнутое пространство ограничено пластиной перегородки 12, кольцевой боковой стенкой 14 и покрывающей пластиной 11; и первое и второе замкнутые пространства снабжены соответственными каналами для откачки воздуха 17 для вакуумирования, канал для откачки воздуха 17 из первого замкнутого пространства 15 выполнен на нижней пластине 13, и канал для откачки воздуха 17 из второго замкнутого пространства выполнен на покрывающей пластине 11.

Компенсационный шов 22 является эластомером, выполненным путем изгибания упругой тонкостенной стальной пластины, как показано на чертежах, сечение компенсационного шва 22 имеет криволинейную форму с криволинейной секцией, включающей дугообразную секцию, одна сторона компенсационного шва 22 герметично соединена со стороной пластины перегородки 12, и другая сторона компенсационного шва 22 герметично зафиксирована в пазе, выполненном на кольцевой боковой стенке 14.

Покрывающая пластина 11, нижняя пластина 13 и кольцевая боковая стенка 14 изготовлены из металлических материалов; пластина перегородки 12 изготовлена из листа полипропилена, листа поликарбоната или другого неметаллического материала требуемой жесткости; и нагревательное устройство 23 является индукционным нагревательным устройством.

Если взять в качестве примера вакуумное стекло из двух слоев, то вариант осуществления 2 используют, как показано на Фиг.4, во-первых, для сборки верхней стеклянной пластины 19 с нижней стеклянной пластиной 20, затем для помещения собранных стеклянных пластин в первое замкнутое пространство 15, одновременного вакуумирования первого и второго замкнутых пространств, и после того как в первом замкнутом пространстве будет достигнута требуемая степень вакуума, для удаления разделяющего устройства 18, чтобы верхняя стеклянная пластина опиралась на среднюю опору 21, и сборка была в состоянии готовности к герметизации; во-вторых, в состоянии поддержания первого замкнутого пространства вакуумированным (а именно сохранения степени вакуума в первом замкнутом пространстве) - для увеличения давления воздуха во втором замкнутом пространстве до сообщения с атмосферой и удаления покрывающей пластины 11, причем, как показано на Фиг.5, пластина перегородки 12 опирается на поверхность верхней стеклянной пластины 19 под действием разницы давлений на двух сторонах путем давления на компенсационный шов 22 до деформации, и атмосферное давление прилагается к герметизируемым стеклянным пластинам; и в заключение, нагрев соединяемых частей герметизируемых стеклянных пластин посредством нагревательного устройства 23 снаружи пластины перегородки 12, и завершение герметичного соединения по периметру герметизируемых стеклянных пластин способом сварки металла.

При выборе компенсационного шва 22 с наименьшей возможной стойкостью к деформации давление, прилагаемое к герметизируемой стеклянной пластине 19 может быть максимально приближено к атмосферному.

Нагревательное устройство 23 также может быть микроволновым нагревательным устройством, и если нижняя пластина 13 изготовлена из неметаллического материала, нагревательное устройство 23 также может нагревать герметизируемые стеклянные пластины с одной стороны нижней пластины 13.

Нагревательное устройство 23 также может быть лазерным нагревательным устройством, и тогда обрабатываемая пластина перегородки 12 должна быть изготовлена из прозрачного неметаллического материала, например, из прозрачного полипропилена.

Для того чтобы пластина перегородки 12 опиралась на верхнюю стеклянную пластину 19 под действием разницы давлений на двух сторонах, помимо сжатия компенсационного шва 22 до деформации пластина перегородки 12 также претерпевает определенную деформацию одновременно с сжатием компенсационного шва 22 до деформации, и пластина перегородки опирается на поверхность верхней стеклянной пластины 19 при условии взаимного наложения деформации компенсационного шва 22 на деформацию пластины перегородки 12.

Вариант осуществления 3

На Фиг.4 и Фиг.5 показан еще один вариант осуществления изобретения. Как показано на этих чертежах, компенсационный шов 22′ с сечением в форме волны применен в варианте осуществления 3; и по сравнению с компенсационным швом 22 в варианте осуществления 2, компенсационный шов 22′ с сечением в форме волны может иметь повышенную телескопическую деформацию, так что пластина перегородки 12 больше смещается вверх и вниз, и совокупная толщина вакуумного стекла, которое может быть герметизировано с помощью герметизирующего устройства, больше.

Более конкретно, для варианта осуществления 2 и варианта осуществления 3 указаны компенсационные швы только двух конкретных форм, и помимо этого также могут быть применены компенсационный шов с сечением в форме зигзага и другие компенсационные швы с требуемыми структурами сечения.

Варианты осуществления использованы только для объяснения изобретения. Варианты осуществления настоящего изобретения не ограничены вышеописанными. Разные специфические варианты осуществления, выполненные техническим персоналом на месте работ и в соответствии с идеей настоящего изобретения, входят в объем охраны изобретения.

Реферат

Настоящее изобретение раскрывает способ герметизации вакуумного стекла и герметизирующее устройство, использующее этот способ. Герметизирующее устройство включает нижнюю пластину, кольцевую боковую стенку, покрывающую пластину, пластину перегородки и нагревательное устройство. Нижний конец кольцевой боковой стенки расположен на нижней пластине и герметично соединен с нижней пластиной. Покрывающая пластина герметично установлена на верхний конец кольцевой боковой стенки, пластина перегородки расположена на средней части по высоте кольцевой боковой стенки. После герметичного соединения периметра пластины перегородки с внутренней поверхностью кольцевой боковой стенки пластина перегородки делит пространство, ограниченное нижней пластиной, кольцевой боковой стенкой и покрывающей пластиной, на первое замкнутое пространство и второе замкнутое пространство. Эти два замкнутых пространства снабжены соответственными каналами для откачки воздуха при вакуумировании. Техническим результатом изобретения является повышение степени герметизации вакуумного стекла. 3 н. и 13 з.п. ф-лы, 7 ил.

Формула

(1) транспортировка герметизируемых стеклянных пластин в вакуумную камеру и доведение степени вакуума вокруг каждой стеклянной пластины до уровня степени вакуума в вакуумной камере;

(2) после откачки вакуумной камеры до требуемой степени вакуума - сборка нескольких стеклянных пластин в состояние готовности к герметизации согласно конструкции вакуумного стекла;

(3) приложение давления к поверхности собранных герметизируемых стеклянных пластин и завершение герметичного соединения по периметру герметизируемых стеклянных пластин в этом состоянии.

(1) применение пластины перегородки как общей боковой стенки и формирование замкнутого пространства на соответственных двух сторонах пластины перегородки;

(2) сборка нескольких стеклянных пластин согласно соответствующему отношению для формирования вакуумного стекла, расположение средней опоры для формирования вакуумного пространства по меньшей мере на одной из каждых двух соседних стеклянных пластин и установка разделяющего устройства на время сборки, чтобы получить достаточно большой интервал между каждыми двумя соседними стеклянными пластинами для обеспечения достаточно большой проводимости между двумя соседними стеклянными пластинами и обеспечения возможности молекулам воздуха беспрепятственно выходить во время вакуумирования;

(3) помещение собранных стеклянных пластин в одно из замкнутых пространств и одновременное вакуумирование этих двух замкнутых пространств в состоянии, когда пластина перегородки и стеклянная пластина удерживаются в разделенном состоянии, или пластина перегородки не прилагает давление к стеклянной пластине до тех пор, пока в замкнутом пространстве стеклянных пластин не будет достигнута требуемая степень вакуума;

(4) удаление разделяющего устройства и перевод каждых двух соседних стеклянных пластин в собранном состоянии на среднюю опору между ними в готовности к герметизации;

(5) в состоянии поддержания замкнутого пространства стеклянных пластин вакуумированным - увеличение давления воздуха в другом замкнутом пространстве, чтобы пластина перегородки деформировалась под действием разницы давлений на двух сторонах и опиралась на поверхность герметизируемых стеклянных пластин, и затем приложение давления к герметизируемым стеклянным пластинам;

(6) нагрев соединяемых частей герметизируемых стеклянных пластин путем использования нагревательного устройства снаружи замкнутого пространства герметизируемых стеклянных пластин и завершение герметичного соединения по периметру вакуумного стекла способом сварки металла, причем используемое нагревательное устройство является индукционным нагревательным устройством или микроволновым нагревательным устройством.

первое замкнутое пространство, расположенное между пластиной перегородки и нижней пластиной, используется для размещения герметизируемых стеклянных пластин;

второе замкнутое пространство, расположенное между пластиной перегородки и покрывающей пластиной, используется для контроля рабочего состояния пластины перегородки: a) при синхронном вакуумировании второго замкнутого пространства и первого замкнутого пространства пластина перегородки отделяется от герметизируемых стеклянных пластин в первом замкнутом пространстве или не прилагает давление к герметизируемым стеклянным пластинам; и b) в состоянии поддержания первого замкнутого пространства вакуумированным при увеличении давления воздуха во втором замкнутом пространстве пластина перегородки опирается на герметизируемые стеклянные пластины под действием разницы давлений на двух сторонах, далее повышая давление воздуха во втором замкнутом пространстве и прилагая давление к герметизируемым стеклянным пластинам;

нагревательное устройство используется для нагрева снаружи соединяемых частей герметизируемых стеклянных пластин в первом замкнутом пространстве, и конечное герметичное соединение соединяемых частей достигается способом сварки металла.

Документы, цитированные в отчёте о поиске

Способ изготовления изделия из двуокиси кремния

Комментарии