Способ изготовления изделия из двуокиси кремния - RU2118299C1

Код документа: RU2118299C1

Чертежи

Описание

Изобретение относится к экономичному производству разнообразных продуктов с применением стекла с высоким содержанием двуокиси кремния, полученного золь-гелевым способом. В широком смысле преимущество изобретения заключается в понижении расходов. Полученный продукт может характеризоваться показателями, равными показателям продукта, полученного более дорогими способами. Те же соображения могут, однако, диктовать применение стекла из двуокиси кремния, ставшее экономически приемлемым, а не других материалов, низкоплавкого стекла из смешанных окислов и обладающее, в свою очередь, улучшенными свойствами.

Важнейшим показателем является оптическое качество, и способы изобретения позволяют достигать не только улучшенной прочности, стабильности и прочих показателей, связанных с двуокисью кремния, но в этих способах можно избежать нежелательных оптических эффектов, связанных, например, с пористостью или пузырьками. Важная область применения изобретения, на которую направлено изобретение, относится к оптическим волокнам. Способ включает изготовление самого волокна, а также важное применение способа направлено на вытягивание волокна из составной предформы, состоящей из центрального стержня, заключенного в сверхоблицовочную трубку. Сверхоблицовочную трубку изготавливают золь-гелевым способом, центральный стержень - отложением МХОП или сажевым способом.

Терминология.

Область, к которой относится изобретение, как промышленная, так и научная, требует использование разнообразных терминов, требующих соответствующего уточнения или имеющих узкоспециальное, характерное для данной области значение. Нижеследующие определения в первую очередь относятся к основной цели изобретения - оптическим волокнам.

Белая сажа.

Так, исходный материал, предназначенный для золь-гелевого способа изобретения, получают пламенным гидролизом подходящего соединения кремния, например, четыреххлористого кремния, как правило, использованием оксиводородного пламени с образованием частиц двуокоси кремния (порошок двуокиси кремния).

Коллоидная двуокись кремния.

Данный термин имеет обычное характерное значение для обозначения частиц с таким отношением размер/масса, что они не осаждаются в течение некоторого допустимого периода времени, находясь в суспензии, что позволяет образовывать необходимый золь. Способ изобретения требует только такого распределения/разделения частиц, которое позволяет сохранить золь в особых условиях в течение времени, необходимого для желатинизации. Как следствие, требования к переходному состоянию золя могут быть несколько смягченными, чем в другом контексте.

Золь.

Дисперсия коллоидных частиц в жидкости.

Гель.

Желатинизированный золь, ставший нетекучим. Гели представляют собой сеть связанных коллоидных частиц золя первоначально с все еще присутствующей внедренной жидкостью. Обработка включает удаление такой жидкости с получением в результате "высушенного геля".

Центральный стержень.

Стеклянный цилиндр, состоящий из материала ядра, окруженного достаточным количеством облицовочного первичного материала, которые вместе образуют предформу, дающую первичную оптически функциональную часть целевого волокна. Центральный стержень может быть изготовлен методами осаждения в парах, применяемых в настоящее время для получения волокон, например: МХОП, ООП, ВОП.

Сверхоблицовка.

Центральный стержень заключен в сверхоблицовочную трубку с образованием гибридной предформы для вытяжки волокна. Сверхоблицовка представляет собой стекло из двуокиси кремния, которое может включать понижающую показатель преломления добавку. Размер сверхоблицовочной трубки позволяет получать волокно с требуемыми свойствами при вытягивании из составной предформы. Обычно сверхоблицовка составляет по меньшей мере 80 - 90% объема волоконной предформы. Изобретение обеспечивает получение золь-гелевым способом сверхоблицовочной трубки в качестве прямой замены применяемых в настоящее время сверхоблицовочных трубок, получаемых другими способами. Соответственно, такую трубку, которая скорее всего станет первым объектом внедрения изобретения в промышленность, отверждают перед внедрением центрального стержня. Или же (скорее в качестве рекомендации при последующем внедрении в промышленность, трубка может быть неотвержденной (может быть все еще пористой) при внедрении стержня, и в этом случае отверждения достигают в результате разрушения в ходе создания гибридной предформы.

Стекло из двуокиси кремния, хотя и более дорогое по сравнению с многими другими неорганическими стеклами, тем не менее находит широкое применение, что объясняется его прекрасными свойствами. В их числе: прозрачность, химическая инертность, низкое тепловое расширение, термостойкость и прочность. Хорошо известные области применения стекла из двуокиси кремния, основанные на указанных свойствах, включают: оптические волокна, оптические элементы (линзы и зеркала), химические стаканы, муфели, тигли и прочие сосуды, характеризующиеся химической и термической стойкостью, а также окна, предназначенные для высокотемпературного окружения, например, окна, разделяющие области с различной температурой, при этом выгода извлекается не только из способности стекла выдерживать высокие температуры, но также выдерживать значительные перепады температур.

Основным объектом изобретения является стекло из двуокиси кремния для использования в оптических волокнах. После некоторых значительных изысканий во многих странах, направленных на создание волокон с использованием низкоплавких смешанных окислов, многочисленные преимущества стекла из двуокиси кремния признаны удовлетворяющими требованиям на применяемый материал/стоимость обработки.

Усилия по снижению стоимости волокон по сравнению с производимыми в настоящее время волокнами (уменьшение потерь при внедрении, волокна с минимальным рассеиванием) проводились с учетом того факта, что большая часть волокна, в частности, преобладающего в настоящее время одномодального волокна, состоит из материала, имеющего для оптических целей небольшое значение. Учитывая, что функциональная часть волокна (ядро и внутренняя оболочка, несущие ≥ 99% оптической энергии) составляет, как правило, всего лишь 5% массы, значительный объем этих усилий относится к структурам, создаваемым для сверхоблицовки внутренней части. В применяемых в настоящее время передовых технологиях часто используют внутреннюю часть, состоящую из ядра и внутренней облицовочной области, которую создают Модифицированным химическим осаждением в парах (МХОП) или же сажевым осаждением во внешнем осаждении в парах (ВОП) или осевым осаждением в парах (ООП). Такой центральный стержень сверхоблицовывают материалом, к которому предъявляются более низкие требования, вследствие чего может быть изготовлен менее дорогими способами. Сверхоблицовка может заключаться в непосредственном отложении на центральном стержне или может образоваться в результате разрушения наружной трубки. Подобные "сверхоблицовочные" трубки в настоящее время производятся промышленностью из сажи или плавленного кварца.

Исследователям в данной области хорошо известна та экономия, которая может быть получена при создании сверхоблицовки использованием альтернативной методики, а именно "золь-гелевым" способом. Эта хорошо известная методика, описанная, например, в работе J. Zarzycku, "The Gel-Glass Process", стр. 203 - 231 в издании Glass: Current Issues, под ред. A.F.Wright и J. Dupois, Martinus Nijoff, Boston, MA (1985), кажется значительно менее дорогостоящей, чем ныне применяемые технологии. Хотя литература указывает на значительные исследования во многих странах в этом направлении, тем не менее в настоящее время золь-гелевый метод не нашел промышленного применения для изготовления волокон. Объяснение этому факту в целом лежит в растрескиваниях, происходящих при образовании сверхоблицовочной трубки предформы соответствующего размера, или же в той дорогостоящей технологии, которая необходима, чтобы избежать таких растрескиваний. В качестве характерной ссылки можно указать работу T. Mori et al., "Silica Glass Tubes by New Sol-Gel Method", J. Nob-Crystalline Solids, 100, стр. 523 - 525 (188), в которой сначала рассматривается проблема растрескивания, и затем описывается способ избежания растрескивания с указанием исходной смеси и процесса формовки; и то, и другое сложно и дорого. Приведенный в работе пример относится к массе в 300 грамм, что в любом случае несколько меньше необходимого.

Проблема растрескивания подчеркнута в недавней работе Katagari и Maekawa, J. Non-Crystalline Solids, 134, с. 183 - 190 (1991), в которой сказано: "Одна из важнейших проблем в золь-гелевом методе получения монолитных гелей состоит в избежании образования трещин, возникающих в ходе сушки". Работа, опубликованная в 1992 году в Journal of Material Science, т. 27, стр. 520 - 526 (1992), еще более определена: "Хотя золь-гелевый метод очень привлекателен, существует, как указано Zarzycki, множество проблем. Из этих проблем наиболее серьезной, как полагают, является возникновение трещин в ходе сушки монолитного геля". В ссылке затем рассматриваются рекомендации, например: технология сверхкритической сушки и применение химических добавок, таких как N,N-диметилформамид, под общим названием "Регулирующие сушку химические добавки" (РСХД). Оба метода считаются дорогими, а следовательно, и непригодными для обычного производства стекла. Сделан вывод об отсутствии в настоящее время удовлетворительных технологий экономичного получения из геля больших стеклянных масс.

Чтобы обойти проблему растрескивания, в частности, при получении больших стеклянных масс, исследователями испробована не только сверхкритическая сушка и РСХД, но даже более громоздкие пути (см., например, R.Dorn et al., "Glass from Mechanically Shaped Preforms", Glastech., Ber., т. 66, с. 29 - 32 (1987) и P. Bachman et al., "Preparation of Quartz Tubes by Centrifugal Deposition of Silica Particles", с. 449 - 453 "Proceedings of the 14th European Conference of Optical Communications, Brighton, UK, IEE, London, U.K. (1988).

Методом золь-геля получены небольшие количества стекла без трещин. В качестве примеров можно указать тонкие пленки массой в доли грамма и небольшие массы от нескольких до нескольких сотен граммов. Асферические линзы и элементы волноводов (патент США 5080962) являются примерами небольших стеклянных изделий, изготовленных из двуокиси кремния методом золь-геля.

Подходы, приведены к получению небольших, не имеющих трещин масс, оказались непригодными для более крупных масс, необходимых для реализации экономических преимуществ золь-гелевого метода. К примеру, целесообразное изготовление волокна обычно направлено на вытяжку от десятков до сотен километров волокна из единственной предформы без расходов времени и средств на замену предформы. Целевые, не имеющие трещин предформы, изготовленные в виде трубок золь-гелевым методом и имеющие необходимый размер, массой в килограмм или более, не были получены. Наиболее близкий аналог представлен патентом США 4775401 под названием "Способ получения оптических волокон". В патенте раскрыта прямая сверхоблицовка центрального стержня трубкой из высушенного золь-геля. Раскрыто применение гидроокисей четвертичного аммония для стабилизации золя с последующим использованием сложного эфира для регулирования желатинизации. Приведенный в патенте пример указывает на успешное получение не имеющего трещин цилиндра из двуокиси кремния массой в 300 грамм.

Попытки в данном направлении включают ряд других подходов, например, раскрытый в патенте США 4059658 (R.S. Shoup et al.) и патенте США 3827893 (H. Meissner et al.). Приведенные в патентах способы основаны на осаждении частиц двуокиси кремния из раствора. Некоторые такие способы зависят от применения растворов, содержащих источник силиката калия. Последний в случае применения, предъявляющего более высокие требования, в свою очередь требует выщелачивания с целью удаления вызывающих кристаллизацию ионов щелочного металла.

Цитируемые выше Bachman et al. полагаются на суспензию частиц двуокиси кремния, которые первоначально вводятся (а не осаждаются), и его способ зависит от центробежного осаждения частиц. Связанная с желатинизацией проблема исключена.

Способ Dorn et al. создает затруднения, связанные с золь-гелем в сочетании с трудностями механического уплотнения сухого порошка.

Задача настоящего изобретения состоит в сведении к минимуму дефектов в первую очередь в золе и в ходе желатинирования особенно при получении больших стеклянных масс из двуокиси кремния с высоким выходом и снижение расходов на изготовление.

Поставленная задача решается способом

изготовления изделия, хотя бы частично состоящего из стекла с высоким содержанием двуокиси кремния, включающим приготовление стеклянной массы с высоким

содержанием двуокиси кремния способом, состоящим

в желатинизации золя, представляющего собой суспензию коллоидных частиц двуокиси кремния в суспензионной среде, с получением в результате геля, сушку

геля с тем, чтобы по существу удалить такую

суспензионную среду, и обжиг геля с получением стеклянной массы с высоким содержанием двуокиси кремния, в котором согласно изобретению золь в ходе

значительного периода желатинизации содержит добавку,

состоящую из хотя бы одного органического полимера, характеризующегося:

количеством, достаточным для образования мономолекулярного

покрытия на 5-50% общей свободной поверхности коллоидных

частиц двуокиси кремния,

растворимостью, позволяющей полимеру полностью раствориться в золе перед желатинизацией,

природой,

позволяющей смачивать частицы двуокиси кремния,

составом, позволяющим полимеру разлагаться в первую очередь на газообразные продукты разложения, в результате чего обожженный продукт не

содержит полимера, а также продукты разложения, составляющие

несущественную примесь, не оказывающую вредного действия на работу изделия.

Предпочтительно суспензионная среда представлена водной средой, и желатинизация имеет целью снижение pH золя.

Предпочтительно, коллоидные частицы имеют максимальную удельную поверхность в 100 квадратных метров на грамм, количество двуокиси кремния в золе по меньшей мере 30 мас.% в пересчете на золь и pH в золе перед желатинизацией в отдельные моменты достигает значений по меньшей мере 9,5.

Предпочтительно, что достигнутая величина pH по меньшей мере 9,5 перед желатинизацией обеспечивается добавкой в золь понижающего pH компонента, и понижение pH по меньшей мере частично вызвано добавлением в золь понижающего pH компонента.

Предпочтительно золь вносят в форму, где происходит желатинизация, понижающий pH компонент добавляют в золь перед внесением золя в форму.

Понижающий pH компонент состоит из сложного эфира, которым регулируют скорость желатинизации.

Предпочтительно смачивание состоит в обратимой хемосорбции, и форма определяет полость, форма которой после желатинизации приводит к формованной массе почти готовой формы.

Золь в ходе значительного периода желатинизации может содержать добавку, состоящую из многоатомного спирта, в частности, глицерина.

Предпочтительно, что полимер представлен алифатическим полимером, состоящим из атомов, выбранных из группы, включающей углерод, водород, кислород и азот, и максимальная величина молекулярной массы полимера составляет 1 миллион.

Предпочтительно, что общее содержание ионов щелочных металлов, выбранных из группы, включающей натрий и калий, ниже или равно 100 частям на миллион в пересчете на высушенную массу геля.

Предпочтительно, что полимер представлен полиамидом и выбран из группы, включающей полиэтилоксазолин, полиметилоксазолин и полиакриламид.

Предпочтительно полимер в качестве заместителей имеет четвертичный аммоний с галогеном в качестве противоиона.

Предпочтительно повышающий pH компонент представлен по меньшей мере одной гидроокисью четвертичного аммония т.е. по меньшей мере одним соединением, выбранным из группы, включающей тетраметиламмонийгидроксид и тетраэтиламминойгидроксид.

Сложный эфир в качестве пониженного pH компонента может быть представлен водорастворимым эфиром кислоты, выбранной из группы, включающей муравьиную кислоту, молочную кислоту и гликолевую кислоту.

Предпочтительно работа изделия направлена на передачу электромагнитной энергии в оптическом спектре с низкими потерями.

Предпочтительно изделие представлено оптическим волокном, большая часть которого образована из стеклянной массы с высоким содержанием двуокиси кремния, причем способ состоит в вытягивании волокна из волоконной предформы, включающей стеклянную массу.

Предпочтительно, в описанном способе изделие представлено оптическим волокном, стеклянная масса с высоким содержанием двуокиси кремния образует сверхоблицовочную трубку; способ состоит в вытягивании волокна из волоконной предформы, изготовленной разрушением трубки с целью осуществления тесного контакта трубки с заключенным в нее центральным стержнем, состоящим из центральной части внутри внешней облицовочной части, центральный стержень изготовлен способом отложения, выбранным из группы, включающей модифицированное химическое отложение в парах и способ сажевого отложения, выбранный из группы, включающей осевое отложение в парах и внешнее отложение в парах.

Предпочтительно также изделие представлено оптическим волокном, стеклянная масса с высоким содержанием двуокиси кремния образует сверхоблицовочную трубку; способ состоит в вытягивании волокна из волоконной предформы, изготовленной разрушением трубки с целью осуществления тесного контакта трубки с заключенным в нее центральным стержнем, состоящим из центральной части внешней облицовочной части, центральный стержень изготовлен способом отложения, выбранным из группы, включающей модифицированное химическое отложение в парах и способ сажевого отложения, выбранный из группы, включающей осевое отложение в парах и внешнее отложение в парах, причем трубку обжигают в момент заключения в трубку центрального стержня.

Получение с высоким выходом при низких расходах продукта для изготовления крупных, хорошей формы, не имеющих трещин масс двуокиси кремния, может быть реализовано отливкой из золя коллоидной двуокиси кремния в воде. Общим признаком изготовленных образцов является отсутствие трещин, что в свою очередь приводит к повышению выхода и, как следствие, снижению расходов. Кроме того, технология изобретения позволяет свести к минимуму остаточные пустоты, что имеет особое значение с точки зрения прозрачности, необходимой для оптических целей. Хотя в целом при использовании в неоптических областях это имеет меньшее значение, тем не менее данный аспект изобретения приводит к преимуществам, связанным со структурным единством.

Что касается продукта с требуемыми оптическими свойствами - оптических волокон, линз и т.п., то такой продукт может обладать рабочими характеристиками, ранее требующими более дорогой обработки. Аналогичные соображения относятся и к внешнему виду продукта, прежде всего его прозрачности и просто к отсутствию видимых дефектов. В других случаях свойства, связанные с применением диктуемых затратами более дешевых материалов, будут улучшаться без повышения расходов только за счет замены на ставшие доступными стекла из двуокиси кремния.

Образующие золь частицы двуокиси кремния хотя и имеют определенный размер, тем не менее могут отличаться по своему размеру. Это противоречит утверждению о том, что для получения больших, не имеющих трещин масс необходимо узкое распределение по размеру для сведения к минимуму перенапряжений при высушивании (Donald R.Ulrich, "Sol-Gel Processing", Chemtech., стр.. 242-249 (1988)). Настоящее изобретение позволяет использовать частицы с большим распределением по размеру. Соответственно, в качестве исходных материалов могут быть использованы разнообразные недорогие промышленные препараты.

Процедура начинается с приготовления золя - водной дисперсии частиц двуокиси кремния. В приведенных в виде примеров методиках стабилизацию золя приписывают электростатическим силам, возникающим при высоких значениях pH. Для такой электростатической стабилизации применим ряд гидроокисей четвертичного аммония. Создаваемые на поверхности коллоидных частиц отрицательные заряды обеспечивают взаимное отталкивание с образованием устойчивого водного золя с высокой концентрацией двуокиси кремния при одновременном исключении высокой вязкости и агрегации. Желатинизация в данном случае является следствием направленного сбалансирования заряда в результате снижения pH. Введение положительного заряда, например, в результате абсорбции частицами положительных ионов рассеивает пространственный заряд и позволяет частицам двуокиси кремния коалесцировать под действием, например, сил притяжения Ван дер Ваальса. Метод балансирования заряда, приводящий к приемлемым трубкам для сверхоблицовки волоконных предформ, заключается в понижении pH добавлением соответствующего сложного эфира, например, метилформиата, этиллактата и т.д.

В отличие от прежних подходов (обсуждаемые выше патенты США 4059658 и 3827893) новая технология позволяет использовать золь выпускаемых промышленностью частиц двуокиси кремния. Применяемые для образования золя условия, а также условия желатинизации влияют на степень растворения первоначально вводимых частиц. Обнаружено, что с точки зрения экономии и качества конечного продукта желательно регулировать количество добавляемого основания. Применение основания в количествах, превышающих необходимые для установления целевого значения pH, приводит к повышенному растворению двуокиси кремния. Экспериментально установлено, что удовлетворительные результаты допускают растворение двуокиси кремния в количестве вплоть до 50000 частей на миллион.

В общем смысле преимущество изобретения заключается в получении с высокими выходами не имеющих трещин масс двуокиси кремния, то есть масс, состоящих в основном из двуокиси кремния. С точки зрения основной цели изобретения обсуждение направлено на получение больших (≥1 кг) масс золя-геля, не имеющих как трещин, так и пустот на уровне, гарантирующем необходимые свойства изделиям, изготовленным из таких масс, например, оптическим волокнам, изготовленным из предформ, включающим такие массы. Основное открытие изобретения зависит от повышения выходов в результате включения полимера определенной категории иногда в сочетании с низкомолекулярной добавкой. Последняя, как правило, представлена многоатомным спиртом, таким как глицерин, и в данном описании назван "пластификатором", в то время как полимер назван "связующим". Хотя терминология и обычна, но назначение этих добавок в данном случае в некоторых отношениях отличается от действия обычных пластификаторов и связующих. Обе добавки способствуют избежанию трещин в ходе получения изделия, но выполняют лишь временную функцию. Их природа такова, что они могут быть легко удалены без заметного эффекта для последующих этапов. Сочетание этих добавок, как найдено, значительно снижает растрескивание масс золя-геля, особенно больших масс золя-геля (≥ 1 кг) за счет регулирования структуры геля. Обширные экспериментальные исследования показали синергетическое действие обоих добавок при их включении. Как подробно обсуждается ниже, количество полимера гораздо ниже необходимого для образования даже монослоя на частицах двуокиси кремния. Ограничения для добавляемого полимера, в первую очередь для его количества, которое много меньше, чем необходимо для традиционного связующего, имеет решающее значение для обеспечения полимером необходимого связывания частиц, причем затем полимер может быть удален без остатка. То же ограничение на количество добавляемого полимера играет решающую роль в избежании пористости полученного продукта, что, в свою очередь, приводит к высокому уровню прозрачности, а также к свойствам, гарантирующим структурное единство в ходе последующей обработки и при использовании.

Подробный обзор представлений о силах, влияющих на связывание коллоидных частиц, представлен статьей R.G.Horn, J.Am. Ceram. Soc., 73, 1117 (1990). В статье обсуждаются базовые физико-химические аспекты, а также приемлемое добавление полимеров в обычных концентрациях.

Краткие пояснения к фигурам.

Фигуры представлены с целью разъяснения последующего обсуждения технологии и материалов, используемых в настоящем изобретении. Хотя и предназначенные для представления изобретения в целом, тем не менее фигуры конкретно представляют основную цель изобретения, то есть изготовление оптических волокон.

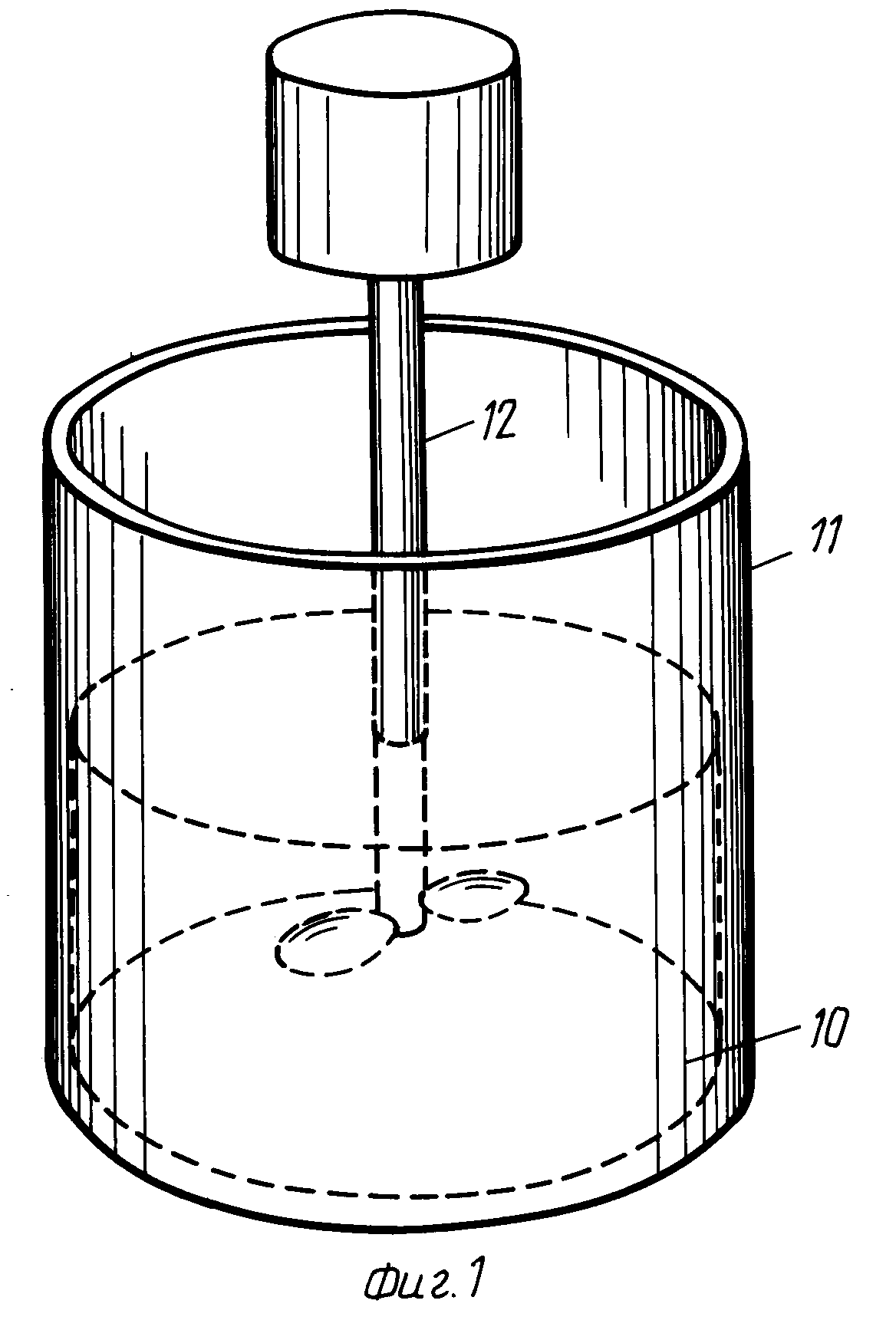

На фиг. 1 показан общий вид сосуда, снабженного мешалкой и содержащего золь в момент приготовления.

На фиг. 2 показан общий вид сформованной желеобразной массы, извлеченной из формы.

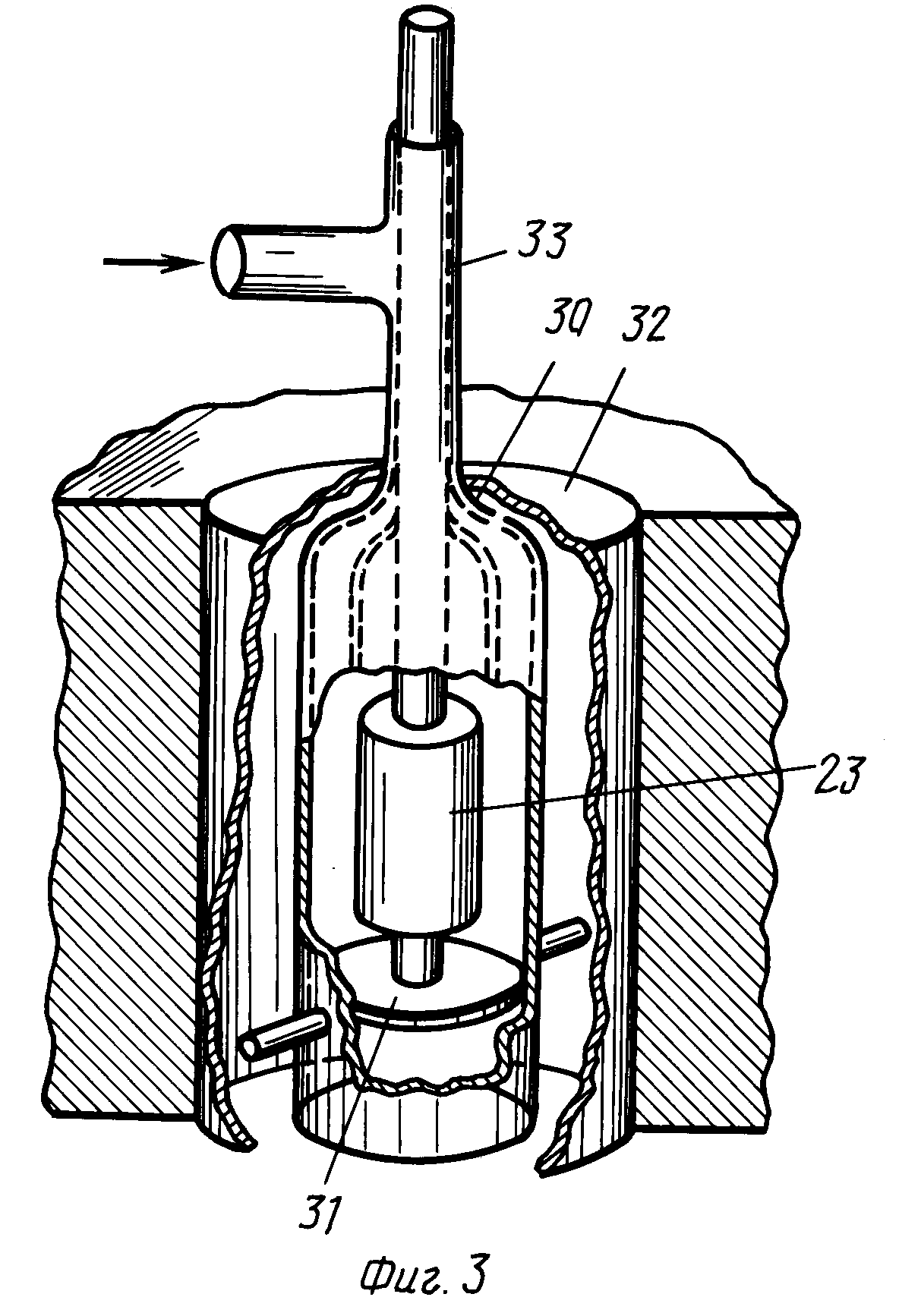

На фиг. 3 показан общий вид, частично в сечении, желеобразной массы уже на следующем этапе обработки, помещенной в корпус печи, например, для дегидроксилирования, а возможно также и для отверждения.

На фиг. 4 показан вид уже затвердевшей цилиндрической массы с внедренным центральным стержнем в ходе разрушения трубки.

На фиг. 5 также в общем виде, но частично в разрезе, показана предформа, состоящая из центрального стержня с тесно прилегающей к нему сверхоблицовкой, в ходе вытяжки волокна.

Подробное описание.

Как и выше, обсуждение ведется со ссылкой на основную цель изобретения, то есть изготовление оптического волокна.

Можно ожидать, что оптическое волокно будет изготавливаться одним из двух способов. Первоначальное промышленное использование изобретения скорее всего будет в виде способа "стержень в трубке". В настоящей практике используют центральный стержень, помещенный внутрь уже спеченной сверхоблицовочной трубки, получаемой, как правило, сажевым методом. Ожидается, что первоначальное использование изобретения будет направлено на замену такой трубки трубкой, приготовленной золь-гелевым методом.

В последующем технология изобретения, если говорить об изготовлении волокон, может быть использована в виде "прямой сверхоблицовки", согласно которой составную предформу изготавливают спеканием еще не спеченной золь-гелевой трубки, содержащей центральный стержень. Такой подход описан в патенте США 4775402, выданном 4 октября 1988 года, и он более предпочтителен, чем способ стержня в трубке, в первую очередь потому, что (а) позволяет исключить отдельную стадию спекания с уменьшением тем самым общего числа необходимых стадий; (б) уменьшает значение деформации для облегчения изготовления составной предформы; (в) уменьшает поляризационный характер дисперсии (ПХД) (вследствие лучшей гарантии кольцевой симметрии).

Существенным требованием, предъявляемым к сверхоблицовочной трубке, являются ее размеры. Внутренняя поверхность трубки должна быть и гладкой, и иметь постоянный диаметр с тем, чтобы тесно прилегать к центральному стержню. Также необходимы постоянное поперечное сечение и, соответственно, постоянный внешний диаметр. Точность, которая всегда нужна, имеет особое значение для способа стержня в трубке. Для компенсации деформации может оказаться полезным первоначальное выпрямление трубки. В то же время сверхоблицовочная трубка должна отличаться постоянными массой и объемом на всем ее протяжении, чтобы гарантировать постоянное отношение ядра к облицовке в ходе операции вытяжки - операции, которая в самом реальном смысле увеличивает любые отклонения от требования гладкости или размеров на фактор, равный отношению длин волокна и предформы, вероятно на 105.

Также требуется, чтобы состав был в разумных пределах постоянным вдоль всей длины предформы. В некоторой степени это требование смягчается рекомендуемой практикой, в которой корпус центральной части предформы включает тонкую внешнюю область облицовочного материала, выращенного в той же камере и тем же способом, что и центральная часть, например, МХОП или ООП, с тем, чтобы гарантировать необходимое сдерживание светового импульса. Тем не менее, местное увеличение показателя преломления, особенно на внешней поверхности трубки, в определенной степени мешает основному назначению волокна, а именно обеспечению надежного равномерного сдерживания светового импульса в центральной части волокна.

Трудности значительные. В качестве характерного примера можно указать, что температура в ходе обработки уже отлитой массы не должна быть такой, при которой возможна миграция, особенно неравномерная миграция, хотя бы в результате физического течения с изменением формы отлитой массы и отклонением от требований к размерам. Требования таковы, что последующие дефекты могут и не быть обнаружены на стадии предформы, а могут проявиться только в виде разрыва в ходе вытяжки или в виде потерь при передаче, или иными недостатками в работе конечных волокон.

Трудности, с которыми приходится сталкиваться, имеют свой источник в физических дефектах. В некоторых случаях такие дефекты сами по себе представляют проблему с точки зрения работы волокна. Появление молочно-белой окраски вызвано наличием дефектов, обычно пустот, появляющихся, например, в результате захвата газов в ходе сушки. Тот факт, что такие дефекты видимы, объясняется размерами дефектов, сопоставимых или по меньшей мере равных длинам волн света в видимом спектре. Их присутствие, особенно во внутренних областях сверхоблицовки, то есть областях, примыкающих к центральной части, может привести к потерям при передаче световых импульсов при работе волокон. Та же молочно-белая окраска, кроме того, может указывать на возможные растрескивания/разрыв в ходе дальнейшей обработки.

Необходимость в осторожности очевидна на каждом этапе обработки. Необходимость в совершенствовании формы в исследованиях, о которых сообщалось в данном описании, удовлетворялась применением полимерной внешней трубки, содержащей внутренний дорн из нержавеющей стали. Гладкость поверхности, а также постоянство размеров, очень необходимые для внутренней поверхности отлитой массы для создания комбинации стержня в трубке, достигаются и сохраняются использованием такого дорна достаточное время с точки зрения расходов с уменьшением частоты замены или ремонта. Необходимое единство внешней поверхности отливки обеспечивается применением полимерного материала. Поли(метилакрилат) показал достаточную стойкость с точки зрения повышенных температур и других условий в ходе формования, а также показал минимальный износ при извлечении отлитых трубок.

Следует избегать использования чрезмерных усилий при удалении отлитой массы из формы. Найдена удовлетворительная технология, включающая: (1) помещение формы с отлитой желеобразной массой в вертикальное положение; (2) удаление дорна из нижней части формы (в большинстве случаев дорн выскальзывает сам, но при необходимости его можно вытолкнуть, приложив небольшое усилие к верхней поверхности формы); (3) погружение полой отливки вместе с внешней трубкой формы в воду в горизонтальном положении и выталкивание отливки из формы. Гидростатическая выталкивающая сила сводит к минимуму гравитационные перегрузки с заметным повышением выхода не имеющих трещин отливок.

Другие предосторожности позволяют избежать последующих местных градиентов напряжения, например, выдерживанием соответствующего времени нагревания/охлаждения. В некоторых случаях другие условия могут повлиять на снижение нагрузок. Синерезис, миграция жидкости (в данном случае воды золя или другой суспензионной среды) также благоприятны к поверхностям раздела формы-отливки.

Основная цель изобретения заключается в сведении к минимуму появления дефектов в первую очередь в золе и в ходе желатинизации. Хотя точный механизм, ответственный за появление дефектов на стадии золь-геля, не удается непосредственно проследить, экспериментальные результаты связывают проблему с природой контактирования частиц с частицами. Помимо чрезвычайной осторожности, необходимой на каждом этапе, с гарантией выходов, отвечающих экономическим целям изобретения, тем же целям отвечает включение одной или нескольких добавок, назначение которых состоит в предотвращении образования дефектов на этом этапе. Такие добавки должны отвечать общему для всего процесса требованию, а именно, температура для их удаления не должна превышать 300oC в случае волокон на основе двуокиси кремния. Очевидно, что эти добавки не должны давать остатка, вредного для работы волокна. В целом, это соответствует допустимому загрязнению на уровне ниже части на миллион, что сопоставимо с наиболее часто встречающимися загрязняющими веществами. Удовлетворительные результаты достигнуты применением добавок, удаляемых на ранних этапах обработки отливки, по большей части перед обжигом.

Значительное повышение выхода является следствием применения вещества, называемого здесь "связующим". Преимущества изобретения реализуются введением органического полимера. Полимер, между прочим, подбирают таким, чтобы его можно было удалить без особых расходов на дополнительную обработку, то есть при обычных температурах обработки, при которых полимер мог бы разлагаться на воздухе с образованием химически безвредных газообразных продуктов, например, порядка 300oC. Как показано ниже, само применение термина "связующее" имеет упрощенный характер. Исследования показали, что следует избегать контакта типа стекло-стекло. Повышение выхода согласно изобретению обеспечивается присутствием полимера на поверхностях раздела частиц. Видимо, полимер служит уменьшению хрупкости, но в то же время влияет на межповерхностные силы, не допуская образования центров трещин. Таким образом, полимер способствует структурной целостности перед обжигом. На деле исследования наталкивают на мысль, что полимер действует как "антисвязующее" в том смысле, что гибкость повышается в областях межповерхностного контакта.

Оставив в стороне природу соответствующего механизма, можно сказать, что количество "связующего" имеет решающее значение. Найдено, что включение полимера в традиционных количествах, то есть в количествах, достаточных для образования непрерывного, хотя бы мономолекулярного слоя на всех без исключения частицах стекла, снижает эффективность. В целом, применение связующего в количестве, превышающем 50% от необходимого для покрытия поверхности частиц (для создания неразрывного мономолекулярного слоя, обволакивающего все частицы), нежелательно. Применение традиционных количеств, то есть количеств, превышающих необходимое для 100%-ного покрытия частиц, приводит к образованию пустот, достаточных для придания молочно-белой окраски обожженному продукту. Применение полимера в количестве 10% или 5% на той же основе сохраняет прозрачность и не допускает дефектов. Для частиц золя размером порядка 40-60 нм и для обычных золей, содержащих возможно 40-50 мас.% стекла в суспензии, количество применяемого полимера, как правило, менее 1 мас.%, предпочтительно 0,5 мас.% или меньше.

Указанные ограничения для количества применяемого полимера подтверждены экспериментально. На деле реальные условия соответствуют значительно меньшему покрытию частиц. Количества применяемого полимера указаны в мас.%. Повышение указанного максимума приводит к избытку полимера, следовательно к избытку продуктов разложения полимера и ненужному образованию пустот. Образование покрытия из мономолекулярного слоя основывается на предполагаемой плотности около 1 г/см3, размерах молекулярного сегмента

Надежное закрепление такого небольшого количества полимера на критических поверхностях раздела частиц, как полагают, является следствием налипания с уменьшением свободной энергии в результате смачивания соединяющихся, близко расположенных частиц стекла. Полимерные материалы, дающие наилучшие результаты, обратимо хемосорбируются на поверхности частиц, то есть на поверхности коллоидной двуокиси кремния. (Обратимая хемосорбция - явление, в котором хемосорбированный полимер способен двигаться с десорбцией и вновь хемосорбироваться на другом участке двуокиси кремния; явление обсуждается в вышецитированной статье R.G.Horn). Гарантированное закрепление, как считают, является следствием как изначального движения полимера, так и движения частиц, которое прекращается с присоединением полимера.

Целый ряд доступных полимеров

отвечает необходимым требованиям:

должны растворяться в жидкой суспензии золя; растворимость по меньшей мере 5 мас. % (по меньшей мере 5 грамм полимера на 100 грамм золя) легко

удовлетворяется в случае водного золя.

Молекулярная масса полимера должна характеризоваться распределением, необходимым для закрепления полимера на поверхностях раздела частиц, без необходимости применять избыточное количество полимера (во избежание чрезмерного образования пустот). Полимеры молекулярной массы вплоть до миллиона применимы, хотя в качестве верхнего предела рекомендуются молекулярные массы в 500000. Большая часть работ, о которых сообщается в данном описании, основана на полимерах с молекулярной массой в интервале 10000-100000.

Смачивание полимерами поверхности частиц, предпочтительно усиливаемое обратимой хемосорбцией.

Рекомендуются полимеры, полученные катионной, конденсационной или радикальной полимеризацией из соображений экономии. Общее требование заключается в отсутствии вредного остатка после удаления термическим разложением. Особое внимание следует обратить на ионы щелочных металлов, которые могут служить центрами расстекловывания или центрами трещин. Желательно, чтобы содержание, например, Na, K, было на уровне ниже или равно 100 частей на миллион в пересчете на высушенную массу геля. Следует избегать реактивов, содержащих указанные ионы. Этим определяется, в свою очередь, рекомендуемый класс полимеров, полимеризованных использованием катализаторов других типов. Применяемые в экспериментах полимеры, например, полимеры (низший алкил)оксазолинов получены кислотным катализом.

Полимеры должны удаляться термическим разложением, обычно на воздухе (без заметного остатка). Удовлетворительные результаты получены для полимеров алифатического ряда, полностью состоящих из атомов C, H, O, N, а также для полимеров, содержащих радикалы, способные обеспечить эффективное удаление за счет испарения других атомов. Использованы полимеры, содержащие в качестве заместителей галогенсодержащие группы четвертичного аммония (в которых хлор или другой галоген играет роль противоиона).

Полимер должен быть стабильным в применяемых условиях, например, в экспериментальных условиях. Необходимо, чтобы полимер не изменялся в течение 24 часов воздействия водного раствора с pH 11-14.

Таким образом, требования, предъявляемые к полимеру, легко выполнимы. Многие водорастворимые полимеры отвечают требованию смачивания, играющего роль движущей силы. Примеры типов полимеров приводятся ниже.

Применение "пластификатора" уже обсуждалось. Глицерин является примером этого класса соединений. Добавляемое количество, а также отсутствие загрязняющих примесей, таких же, что и в случае "связующего", обсуждаемого выше. Внимание к условиям обработки после удаления из формы гарантирует наибольший выход. Поддержанию формы и единства, как найдено, способствует сушка с вращением поддерживаемых стержней. Условия обжига имеют решающее значение, Приемлемые результаты обработки достигаются в настоящее время нагреванием в окружающем воздухе до температур в интервале 120-300oC и как можно медленнее. Так, для сверхоблицовочных трубок массой >1 кг скорость повышения температуры составляет 3-10oС/ч. Изобретение рассчитано на получение с высоким выходом формованной массы малодефектного стекла из двуокиси кремния, полученного золь-гелевым методом. Преимущества изобретения достигаются включением одной или обеих добавок двух видов, обсуждаемых выше.

Преимущества изобретения раскрыты со ссылкой на полимерную добавку, необходимую для достижения всех без исключения удовлетворительных экспериментальных результатов. Хотя вторая добавка, например, глицерин, также способствует повышению выходов, ее применение наиболее благоприятно в сочетании с полимером. Экспериментальные исследования однозначно показали наличие синергизма при использовании обеих добавок. В целом, если содержание полимера находится в указанном интервале, включение второй добавки, как найдено, приводит к получению удовлетворительного продукта с выходом, который повышает выход в случае применения только одной из добавок по меньшей мере на 50%.

Повышение выходов наблюдается для любой категории продукта, если речь идет о применении золь-гелевых стеклянных масс с высоким содержанием двуокиси кремния (≥95 мас.%). Изобретение применимо без особых отличий для любого размера, но особое значение подход изобретения имеет для больших масс, таких как килограмм или более, применяемых при изготовлении оптического волокна.

В соответствии с другими подходами условия обработки, чистота материала и т.д. таковы, что ими обеспечивается необходимое качество, например, ограничением последующего загрязнения в изготовленном предмете до очень низкого уровня. Что касается добавок, на которых основаны преимущества изобретения, то их подбирают такими, что исключаются затруднения с удалением компонентов, заведомо вредных для конечного изделия, например, оптического волокна.

Внимание к вышеизложенному гарантирует результат изобретения. Влияющими на результат факторами являются: стабилизация золя, например, добавлением гидроокиси четвертичного аммония; условия, приводящие к желатинизации, например, количество метилформиата или иного понижающего pH эфира; а также включение многоатомного спирта и полимера. Правильный выбор всех указанных материалов, как по типу, так и по количеству, позволяет успешно удалять вредный остаток в ходе термообработки, например, с уменьшением содержания ионов переходных металлов и ионов щелочных металлов, неблагоприятно влияющих на свойства оптического волокна.

Осуществление сушки больших масс геля без растрескивания казалось иллюзорным, и существует множество теорий относительно причин, вызывающих подобное разрушение. Многие из них указывают на действие капиллярных напряжений, как на инициирующие такое разрушение. Капиллярное напряжение обратно пропорционально радиусу пор. Поэтому желательно сведение к минимуму или исключение небольших пор. В настоящем случае наш способ ведет к структуре геля, характеризующейся минимальной концентрацией небольших пор (< 15 нм в диаметре) и узким распределение пор в пределах 50 нм в диаметре.

Размер пор определяют методом проникновения ртути в поры.

Это хорошо известная диагностическая

методика описана, например, S.Lowell, Introduction to Powder Surface Area, Wiley, 90-99, 181-189 (1979). Достижение такого распределения зависит от многих

факторов, в том числе:

1. среднего

размера частиц двуокиси кремния;

2. распределения частиц по размеру;

3. загрузки золя;

4. концентрации электролитов в золе и их

химической природы;

5. концентрации

применяемого для стабилизации золя основания и его химической природы;

6. концентрации и природы гелеобразующего средства и/или соли, или

поверхностно-активного вещества, применяемых, чтобы

вызвать желатинизацию;

7. количества растворенной в стабилизированном золе двуокиси кремния;

8. количества и природы полимеров и

многоатомных спиртов в золе;

9. синергизма

от добавления компонентов по п.8.

В отличие от обычного применения полимеров в качестве связующих очень низкая концентрация в данном случае, видимо, недостаточна для возникновения слипания частиц, обычно связанного с применением связующего. Скорее полимер служит регулированию структуры геля и тем самым выполняет роль регулятора распределения пор по размеру.

Обработка/материалы.

Далее описание ведется со ссылкой на последовательные стадии обработки. По большей части обсуждение ведется в порядке этих стадий и там, где это уместно, со ссылкой на стадии/материалы, относящиеся к изготовлению оптического волокна. Нумерация стадий и их подробное описание ведется с учетом наиболее вероятных процедур при изготовлении оптического волокна. Число указанных стадий может быть уменьшено или увеличено. Преимущества изобретения, отраженные в первую очередь характеристикой стадий под номерами 3 и 4, определены в соответствии с прилагаемой формулой изобретения.

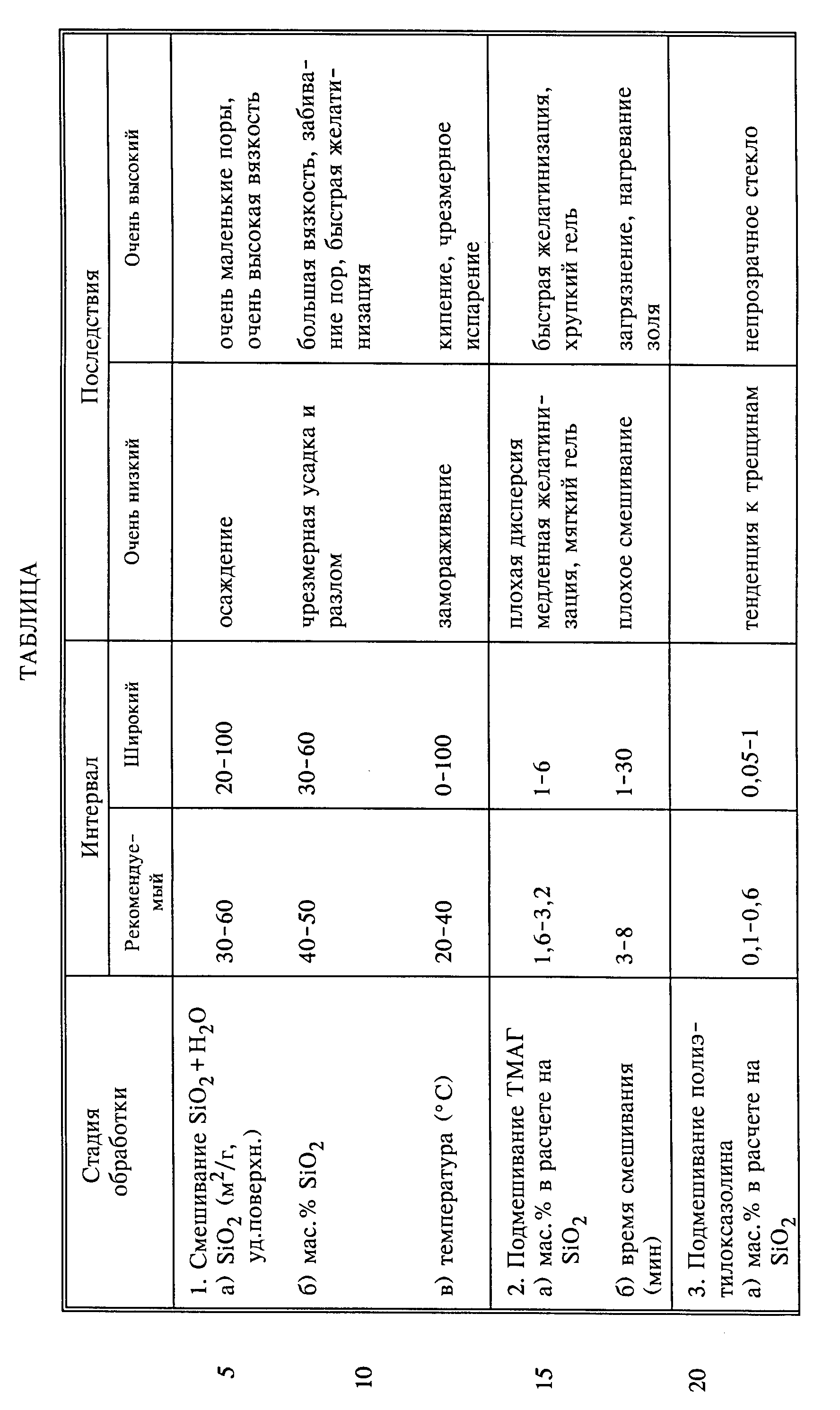

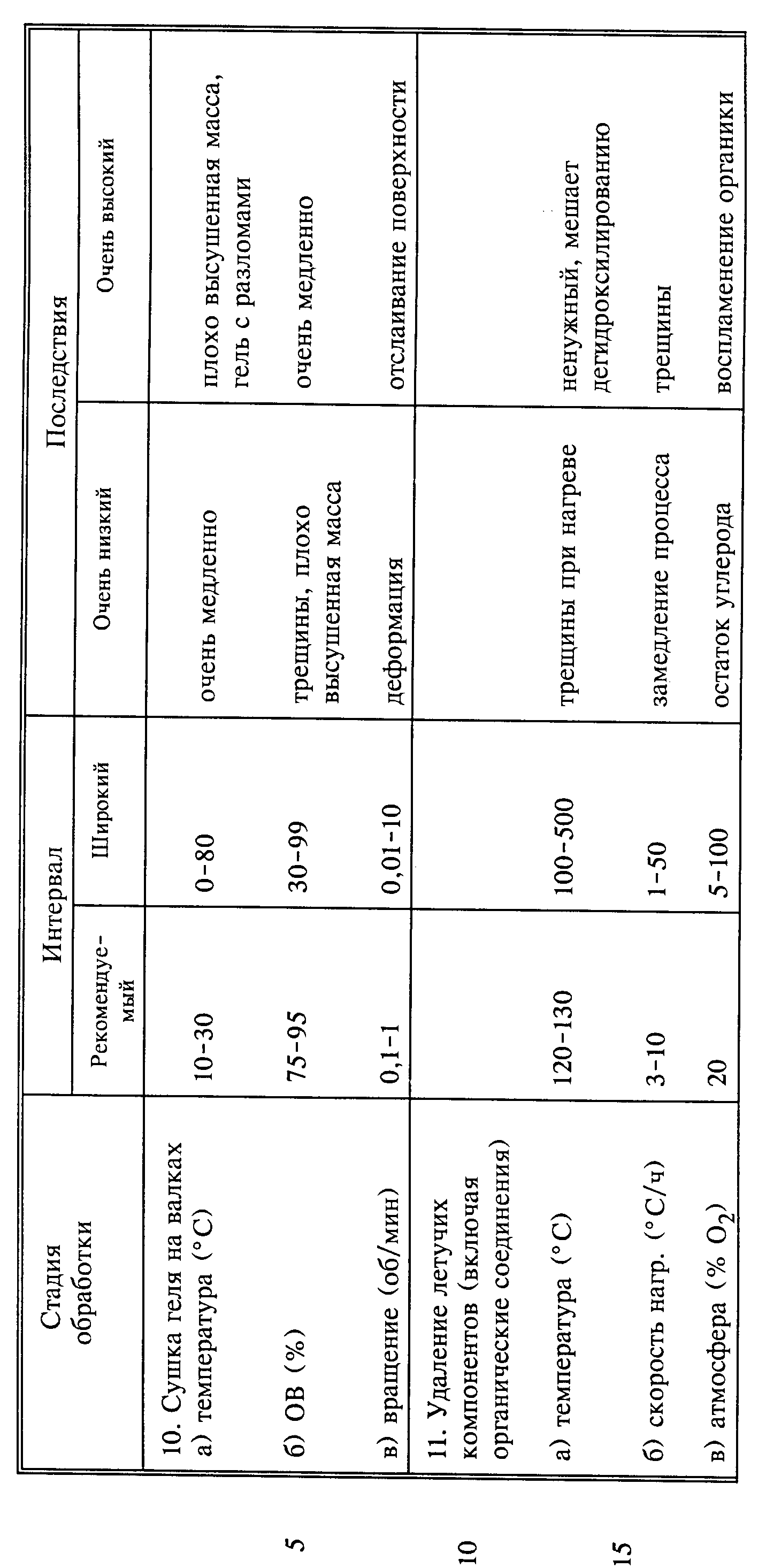

Пронумерованные стадии первоначально охарактеризованы в виде табличного материала, основанного по большей части на чисто иллюстративных элементах. Как неоднократно указывалось в описании, применимые вариации могут выходить за рамки, устанавливаемые таблицей, а в некоторых случаях могут оказаться противоречивыми. В качестве примера можно указать мас.% SiO2, подтвержденного многочисленными экспериментальными данными, наиболее близко приближающимися к ожидаемому промышленному внедрению, но не совпадающего с граничными значениями, в данном случае не совпадающий с допустимым интервалом поверхностей присутствующих свободных частиц. Все подобные несоответствия должны быть разрешены в пользу текста описания. Следует иметь в виду, что приведенные в таблице сведения имеют чисто иллюстрированный характер.

В таблицу включены как рекомендуемые, так и широкие интервалы вводимых компонентов, а также вкратце указаны последствия вне указанных интервалов. Нижеследующий текст просто повторяет таблицу в цифровом порядке и обобщает ее.

1. Как указывалось, основное достоинство изобретения заключается в экономии с сохранением свойств, характерных для более дорогих технологий изготовления. Важным признаком изобретения является то, что в нем могут быть использованы стандартные промышленные материалы, например, чистотой, удовлетворяющей не очень высоким требованиям. К примеру, исходная белая сажа может быть того сорта и той стоимости, как применяемая в восках для натирки полов или применяемая для уменьшения глянца в качестве шеллака или в качестве добавок к краскам.

Исходные продукты обсуждены выше с позиций необходимых включений. Могут присутствовать и другие компоненты, добавляемые намеренно или допустимые в виде терпимых примесей. Как показано выше в разделе "Терминология", исходный продукт может быть получен пламенным гидролизом соответствующего соединения, например, SiCl4. Продажная белая сажа, адекватно отвечающая требованиям изготовления волокна по изобретению, является доступным продуктом.

Общие замечания, предшествующие таблице, не менее уместны и здесь. С целью уточнения полезно снова остановиться на включаемых частицах двуокиси кремния, в качестве предмета отдельного рассмотрения. Указанные интервалы на деле пригодны без ограничений с точки зрения размера частиц и их распределения, как отвечающие начальному промышленному применению. Допустимые отклонения и распределения, однако, выходят за рамки указанных интервалов для мас. %, например, позволяют предполагать ≈50% от максимума покрытия поверхности частиц, который является составной частью изобретения. В том же отделе таблицы (Стадия обработки 1) в качестве суспензионной среды указаны вода, в то время, как в других местах указано, что эта предпочтительная среда может быть модифицирована или заменена другой.

Аналогичным образом, поставляемый различными изготовителями продукт может различаться. Хотя это и не было указано специально в описаниях изготовления, отклонения в свойствах могут привести к отличиям в простоте обработки, скорости и расходах. Подобные отклонения прослежены для отклонений в размерах частиц и их распределении среди продуктов с одинаковым номинальным размером частиц. Хотя изобретение базируется на исчерпывающих экспериментах и хотя уместность всех рассмотренных соображений отвечает требованиям изобретения, тем не менее для оптимизации изобретения необходимы интенсивные исследования.

Как указано в данных замечаниях, несоответствие между содержанием таблицы и требованиями изобретения, изложенными в тексте, должны быть разрешены в пользу последних.

2. В целях транспортировки и хранения устойчивый водный золь частиц белой сажи может содержать небольшие количества органического основания, такого как тетраметиламмонийгидроксид (ТМАГ). Как правило, количества добавленного основания недостаточно для установления pH в интервале 11-14, рекомендуемого для успешного образования больших формованных масс геля. Соответственно, в настоящее время pH регулируют добавлением ТМАГ или другого приемлемого вещества с установлением pH в указанном интервале.

Для многих целей после смешивания полученный золь оставляют для установления равновесия на период вплоть до 20 часов при комнатной температуре, что оказывается достаточным. Равновесие может быть достигнуто и за меньший период. Отдельной стадии установления равновесия можно избежать вовсе, если желатинизацию не хотят провести сразу же.

Обширными экспериментами выявлены предпочтительные золи с точки зрения концентрации двуокиси кремния и вязкости. Вязкость зависит от целого ряда факторов, и ее желательно поддерживать ниже некоторого максимального уровня с точки зрения получения золя (отсутствие пузырьков, однородность - все это в приемлемых условиях температуры-времени), достаточной текучести для обеспечения соответствующей способности к литью и для облегчения удаления захваченного воздуха или других газов. Интервал вязкости в 50-250 сантипуаз при комнатной температуре найден приемлемым.

ТМАГ является иллюстрацией представителей гидроокисей четвертичного аммония. Это соединение служит для стабилизации коллоидного золя (против агломерации частиц и последующего осаждения), сопровождающейся повышением pH, ТМАГ также приводит к растворению небольших количеств двуокиси кремния (от 10 частей на миллион до 5 мас.%), что может способствовать связям между частицами с повышением тем самым прочности геля и еще большему уменьшению тенденции к образованию трещин. Приемлемые альтернативы ТМАГ включают его высшие гомологи, например, соответствующее этилпроизводное, а также смеси и химически родственные продукты. С точки зрения стоимости и доступности больше всего подходят простые метил- и этилпроизводные. Для простоты в данном описании ссылки часто делаются на прототипный ТМАГ. Применение именно этого обозначения не предназначено для ограничения, но имеет целью представить этот класс соединений. Указанные стабилизаторы, как правило, включают в водный раствор для удобства.

Растворимость метилпроизводного позволяет получить и использовать раствор концентрацией 25 мас. %. Этильный гомолог (тетраэтиламмонийгидроксид) обладает некоторыми преимуществами вследствие более легкого разложения на этапе низкотемпературного нагрева (стадия 11 в таблице).

3. Добавляемый на этой стадии полимер представляет первую добавку, необходимую для реализации изобретения. Хотя и выделенные в таблице под отдельным номером, порядок стадий под номерами 3 и 4 не имеет значения, на деле обе стадии могут быть объединены в одну стадию.

Полиэтилоксазолин является иллюстрацией полимеров, которые оказываются эффективными в повышении устойчивости к растрескиванию желеобразных масс в соответствии с изобретением. С точки зрения эффективности, стоимости и легкости удаления и с учетом обычной суспензионной среды (воды) предлагаемый класс полимеров относится к водорастворимым алифатическим полиамидам. Этот класс включает в качестве низшего гомолога полиметилоксазолин, содержащий также амидную фракцию в полимерном скелете.

Полиакриламид является иллюстрацией применимых полимеров, включающих амид в виде боковой группы. Этот полимер обычно синтезируют полимеризацией мономера в водном растворе в присутствии обычного водорастворимого радикального инициатора. Как и прежде, желательно избегать катионов щелочных металлов в качестве катализаторов полимеризации, поскольку в той степени, в которой они сохраняются, эти металлы имеют тенденцию катализировать кристаллизацию двуокиси кремния на стадии спекания 13. Как и для других предосторожностей, все зависит от требований к конечному изделию. В частности, для неоптического применения сохранившиеся ионы щелочного металла, первоначально введенные в виде катализатора полимеризации, не имеют особого значения. Молекулярная масса полимера находится в интервале 10000-100000 и считается приемлемой для названных полимеров, хотя были испробованы полимеры с массой вплоть до миллиона.

Успешно использованы полимеры, применяемые для очистки воды. Это полимеры серии Магнифлок, продаваемые фирмой Америкен Цианамид. Полимеры синтезируют из диметиламина и эпихлоргидрина с небольшим количеством диамина с разветвленной цепью. Полимеры изначально катионны, имея в своем скелете звенья [-CH2-N+ (CH3)2-CH2-] . Сополимеры, содержащие как амидогруппы, так и группы четвертичного аммония, являются применимым классом полимеров, отвечающих предъявляемым требованиям.

Как отмечалось, полимеры применяют в количествах гораздо ниже тех, которые необходимы для образования даже монослоя на частицах двуокиси кремния, и механизм их действия, таким образом, отличен от действия обычного связующего. Хотя большие количества могут служить основной цели сведения к минимуму образования трещин, их следует избегать вследствие выделения при разложении газа в больших объемах. Образующиеся поры приводят к появлению в стекле пузырьков, сохраняющихся и при последующей обработке, что имеет особое значение для оптического качества, например, оптического волокна.

Возможный механизм действия состоит во влиянии полимера в точках контакта частиц двуокиси кремния, в которых отношение поверхности к объему особенно высоко, а силы слипания частиц играют решающую роль в усилении геля (см. , R.K.Iler, The Chemistry of Silica, глава 3, John Wiley and Sons, New York (1979)), то есть полимеры эффективно противостоят тенденции к образованию трещин.

4. Глицерин является примером класса низкомолекулярных модификаторов поверхности, представляющих вторую добавку, играющую важную роль в настоящем изобретении. Обширные эксперименты показали пригодность глицерина. С учетом его стоимости глицерину скорее всего будет отдано предпочтение. Альтернативные соединения, как правило, принадлежат к классу многоатомных спиртов и включают такие смеси, как полиэтиленгликоля с 2-метилпропан-1,2,3-триолом. Есть смысл указать, что низкомолекулярная добавка играет положительную роль в предотвращении хрупкого разрушения геля, как на стадии 9, так и на ранних этапах стадии 10. Как отмечалось, каждая из добавок стадий 3 и 4 (полимер и, например, глицерин) сама по себе оказывает заметное влияние на сведение к минимуму образование трещин. Предпочтительность введения одной из каждой такой добавки установлена в результате обширных экспериментов, согласно которым добавление члена второго класса добавок приводит к исключению трещин в степени, которая в одном из определений составляет улучшение в 50% по сравнению с простой суммой действия обеих добавок.

5. Этот раздел таблицы не требует комментариев. Старением достигают установления равновесия.

6. На этой стадии нейтрализация заряда, иллюстрируемая понижением pH, вызывает желатинизацию. Понижение значения pH в зависимости от первоначального уровня, обычно ниже 11 или 10, как правило, осуществляют добавлением водорастворимого, способного гидролизоваться сложного эфира. Применимые составы включают метилформиат, а также его высшие гомологи, например, этил-, изопропил-, и т.д. Могут быть использованы и другие вещества для понижения pH до указанного уровня. Конкретное соединение и его количество подбирают так, чтобы обеспечилась необходимая скорость желатинизации. В одном случае желатинизация достигнута за 8-10 минут добавлением метилформиата в количестве 1,28 эквивалента относительно добавленного ТМАГ в образце, содержащем 2,7 мас.% ТМАКГ (в пересчете на SiO2).

Применяемый, чтобы вызвать желатинизацию, эфир действует связыванием щелочи через гидролиз с образованием соли тетраалкиламмония соответствующей кислоты и спирта, использованного для образования эфира. Скорость, с которой протекает процесс, имеет важное значение. Как указано, слишком большая скорость желатинизации неудобна для отливки золя, а слишком низкая скорость увеличивает расходы производства. Как указывалось, охлаждение до температуры примерно на 10oC ниже комнатной найдено приемлемым в случае добавления метилформиата. Скорость реакции гидролиза определяется силой образующей эфир кислоты (pKa), а также стерическими факторами в строении молекулы эфира, влияющими на атаку гидроксид-ионов карбонильной группы эфира.

Необходимости в охлаждении можно избежать соответствующим выбором эфира. К примеру, метилгликолят, метиллактат и этиллактат связывают щелочь с меньшей скоростью, вследствие чего дают больше времени для надлежащего заполнения формы при комнатной температуре, то есть могут уменьшить необходимость охлаждения. Кроме того, указанные эфиры обладают преимуществами по сравнению с формиатами с точки зрения летучести, а также пониженной токсичности при достаточной растворимости в воде.

Как указано в таблице, после начала желатинизации продукт вновь подвергают старению, имеющему цель упрочнение геля, позволяющему сохранить форму отливки при извлечении из формы, что позволяет отливке выдержать последующую обработку.

7-8. Эти разделы таблицы самоочевидны.

9. Извлечение золь-гелевой массы из формы проводят с минимальными усилиями с целью избежать трещин и даже вызвать разрушение. Форма с ее содержимым может быть погружена в воду или другую жидкость с тем, чтобы масса имела поддержку в ходе извлечения. Желательно последующее перенесение массы непосредственно на поддерживающие валки для сушки.

10. Желеобразную массу сушат с вращением, обеспечивающим равномерную сушку. Экспериментальными исследованиями сделан выбор на поддерживающих валках, вращающих массу вдоль ее оси очень медленно, менее 1 об/мин. На этой стадии осуществляют сушку с удалением 98% содержащейся в массе воды. Решение о завершении сушки раньше или позже может быть принято на основании опытных данных, проведенных с взвешиванием массы. Сушка массы в 1-2 кг до указанного уровня проведена за период в 1-2 недели в атмосфере с относительной влажностью 60-80% при 15-20oC. Более крупные массы с меньшим отношением поверхности к объему требуют более длительной сушки или повышения температуры.

11-13. Цели различных стадий термообработки указаны по отдельности в таблице. Общая цель в данном случае с точки зрения изготовления волокон заключается, как указывалось, в получении самоподдерживающейся сверхоблицовочной трубки, которую отверждают перед внедрением центрального стержня (стержень в трубке) или отверждают после (прямая сверхоблицовка). После отверждения внешний вид трубки не имеет опаково-белой окраски, трубка становится просвечивающей или прозрачной при рассмотрении невооруженным глазом.

Первая стадия термообработки заключается в удалении остаточной молекулярной воды и любого органического продукта. Этого достигают медленным нагревом от комнатной температуры до температуры в указанном интервале в потоке воздуха или в смеси Cl2, N2, O2. Точный выбранный верхний предел температуры зависит от характера конкретного удаляемого органического соединения.

Далее обсуждение ведется со ссылкой на фигуры, прежде всего для внесения ясности в рассматриваемую стадию, а затем и в последующую стадию.

Пояснение к фигурам.

На фиг. 1 показан сосуд 10, его содержимое 11 и мешалка 12, предназначенные для проведения начальной стадии, на которой проводят обработку исходных компонентов, возможно включающих белую сажу и воду.

На фиг. 2 показана форма 20, состоящая из внешней неподвижной стенки трубки 21 и дрона 22, из которого извлечена уже сформованная золь-гелевая масса 23 (в данном случае цилиндрическая масса 23). Желатинизация в описанных в примерах условиях, как правило, требует периода от 5 до 60 минут при указанных температурах. Дрон 22 является отдельным элементом, и на практике его удаляют из массы 23 перед ее извлечением из формовочной трубки 21.

На фиг. 3 масса 23 показана на следующем этапе обработки. Дегидроксилирование осуществляют в кожухе 30 из плавленного кварца в смешанной атмосфере гелия и хлора или в смешанной атмосфере гелия, хлора и кислорода. Кожух используют для удобства эксперимента с целью избежать усложнения в результате герметизации муфельной печи от окружающей атмосферы, но кожух необязателен для практики изобретения. Масса 23 после ее введения поддерживается кварцевой пластинкой 31, и кожух вместе с его содержимым опускают в горячей зоне печи 32. Время пребывания около 2 часов в печи при пиковой температуре 1000oC приводит по существу к полному дегидроксилированию и удалению переходных металлов. Крайне важно, с точки зрения удаления вызывающих потери примесей, то, что в отмеченных условиях получают очищенную массу, качество которой приближается к качеству продукта, получаемого более дорогой обработкой. Допустимые отклонения в условиях обработки подробно описаны в статье "Влияние условий дегидратации/спекания на распределение примесей в стекле из двуокиси кремния, полученного золь-гелевым методом", J.B.MacChesney et al., Mat. Res. Bull., 22, стр. 1209-1221 (1987).

В конкретном показанном/обсуждаемом варианте уже очищенная масса, все еще находящаяся на пластинке 31, расположена ниже горячей зоны печи 32. Текучую атмосферу обогащают гелием (для понижения показателя преломления может быть добавлен SiF4) и температуру печи повышают до максимальной температуры в горячей зоне 1300-1500oC, после чего кожух 30 поднимают с такой скоростью, которая позволяет достигнуть спекания, наблюдаемого визуально в виде усадки и изменения прозрачности. Масса 23, все еще поддерживаемая трубкой 33, сокращается примерно на 25% (в длину). Скорость движения через горячую зону ≈15 см/ч, что в указанных условиях соответствует времени пребывания в горячей зоне около 90 минут. Столь высокие скорости, как 100 см/ч в том же оборудовании и в тех же условиях позволяют получить удовлетворительные результаты.

Последующая обработка.

Информация таблицы завершается стадией спекания с образованием самоподдерживающейся, не имеющей пор массы, а в случае изготовления волокна - сверхоблицовочной трубки предформы.

Согласно фиг. 4 уже затвердевшая цилиндрическая масса, обозначенная цифрой 40, показана с внедрением центральным стержнем 41 в ходе разрушения за счет нагрева факелом 42 с осуществлением тесного контакта между обоими элементами и образованием предформы для вытяжки оптического волокна. В конкретном показанном оборудовании разрушению с целью тесного контакта способствует эвакуация в пределах облегчающей эвакуационной трубки 43. Межповерхностную область внутри сверхоблицовочной трубки 40 и центрального стержня 41 герметизируют в верхнем конце пробкой 46 из двуокиси кремния, а в нижнем конце - уплотнением в месте стыка между концом трубки 44 и поверхностью 45 сверхоблицовочной трубки. Успешно получают не имеющие пузырьков структуры поддерживанием такой межповерхностной области под давлением 30-50 торр.

Производство волокна из гибридной предформы изобретения не зависит от того, какими способами были получены центральные структуры. Удовлетворительные структуры получены использованием центральных стержней, изготовленных как МХОП, так и ООП. Применение трубки субстрата обычного МХОП изготовления может привести к несколько повышенному проценту облицовки (большие величины D/d, где D - общий диаметр центрального стрежня и d - диаметр центральной части). Экспериментами установлено, что удовлетворительные сверхоблицовочные структуры изобретения зависят от отношений D/d в 4-6 для МХОП и 3-4,5 - для ООП, соответственно.

Фиг. 5 показывает разрушенную сверхоблицовку центрального стержня 51, полученного технологией, отраженной на фиг. 4. Показанная на фигуре технология описана, например, F.V.DiMarcello et al., "Fiber Drawing and Strength Properties" стр. 179-242 в издании "Optical Fiber Communications" под ред. T.Li, Academic Press, New York (1985), и состоит в простом нагревании в печи 50 с повышением температуры предформы до температуры размягчения в области 52 с получением в результате волокна 53, вытягиваемого непоказанными приспособлениями.

Пример 1. Получение пригодного для оптической связи оптического волокна согласно технологии изобретения включает три стадии: получение и отверждение полученной из геля стекловидной сверхоблицовочной трубки из двуокиси кремния, сплавление полученной трубки с полученным из паров центральным стержнем и вытяжку составной предформы в волокно.

В данном примере сверхоблицовочную трубку изготавливают из 2500 г водной дисперсии белой сажи. Дисперсия содержит 46 мас.% коллоидной двуокиси кремния с удельной поверхностью примерно 50 м2/г. Распределение частиц по размеру характеризуется пиком для диаметра около 50 нм и разбросом от 5 нм до 100 нм. К дисперсии добавляют тетраметиламмонийгидроксид (ТМАГ) в количестве 2,8 мас. % в пересчете на SiO2 (оба в виде сухого вещества) в виде водного раствора (25 мас.%). В результате pH возрастает примерно до 12 и происходит стабилизация золя против желатинизации и осаждения. Спустя 20 часов добавляют 0,21 мас. % полиэтилоксазолина с молекулярной массой ≈50000 (определена гель-проникающей хроматографией с полистиролом в качестве стандарта) и глицерин (0,87 мас.%, оба в пересчете на SiO2) и смешивают с золем. Добавляют метилформиат (2,1 мас.% в пересчете на SiO2) и золь сразу же переносят в форму. Форма состоит из акриловой трубки и круглого стержня из нержавеющей стали, и в ней получают цилиндрическую отливку размерами 63,5 мм вн.D•28,6 мм внут.D•1 метр длина. Золь желатинизируется в пределах 10 минут после добавления эфира. В течение 10 минут после добавления формиата pH понижается до значений в интервале 9,6-9,7 с осуществлением в результате полной желатинизации.

Трубку геля извлекают из формы и сушат горизонтально на вращающихся валках диаметром 2,5'' (6,4 см), разделенных расстоянием в 3'' (7,6 см). Вращением со скоростью 1 об/мин в течение 2 недель в хорошо герметизированном коробе получают непокоробленную высушенную трубку размером 25,1 мм внут. D•55,6 вн. D•844 мм длина (соответствует усадке в 12,4%). Указанные результаты достигнуты при комнатной температуре и относительной влажности ≈80%.

Высушенную трубку помещают для обжига в кожух из плавленного кварца (фиг. 4). Кожух для обжига расположен на подъемнике, двигающем образец вертикально через горячую зону печи длиной 12'' (30,4 см). В ходе обжига масса поддерживается стержнем (19 мм), проникающим на расстояние 11,3 см в центральное отверстие неспеченной трубки. Образец размещают выше горячей зоны в текучей атмосфере He, O2 и Cl2, в это же время печь нагревают до температуры дегидроксилирования в 1000oC. Указанную температуру в печи поддерживают 16 часов с одновременным медленным опусканием образца. Когда образец достигает нижней части печи, температуру печи повышают до 1400oC и образец отверждают подъемом через горячую зону. В результате отверждения трубка дает дополнительную усадку в 27% с уменьшением внутреннего диаметра до 18,3 мм при сплавлении трубки с поддерживающим стержнем длиной 19 мм. Сплавленную часть (≈8 см длины) удаляют, оставляя трубку длиной ≈59 см.

Центральный стержень получают методом МХОП с добавкой к его центральной части GeO2 ( Δ+ = 0,27%, то есть показатель преломления на 27% выше показателя двуокиси кремния без добавки) и облицовкой с добавкой фтора ( Δ- = 0,11%, то есть показатель преломления на 11% ниже показателя двуокиси кремния без добавки), внешний диаметр стержня 16 мм. Стержень вставляют в трубку с получением составной предформы. Вкратце этот этап производства предусматривает использование средства вертикального вращения и поверхностной горелки для нагревания центрального стержня и сверхоблицовочной трубки. Вакуум в 25-27 дюймов ртутного столба способствует смыканию золь-гелевой трубки с центральным стержнем. Предформу вращают со скоростью 10 об/мин и сплавляют в направлении сверху вниз со скоростью 1,2 см/мин. Температуры сверхоблицовки были достаточными для достижения нескольких целей: (1) удаления остаточных пор в золь-гелевой трубке, (2) смыкания трубки с центральным стержнем, (3) сплавления трубки с центральным стержнем на поверхности их раздела. Полученная предформа имеет диаметр центральной части 2,6 мм и внешний диаметр 40 мм. Подробности производства соответствуют указаниям патента США 4820332.

Предформу вытягивают в волокно диаметром 125 мкм, используя индукционную печь ZrO2/RF, работающую при 2200oC. Скорость вытяжки 3,9 метров в секунду при растягивающем усилии в ходе вытяжки в 75 грамм. Вытянутое волокно имеет центральную часть в 8,2 мкм и внешний диаметр 125 мкм. Применяют двойное покрытие из УФ-отвержденного акрилата.

Вытянутое волокно измеряют методом разбавления. Его потери составляют 0,42 dB/километр при 1,3 мкм и 0,35 dB/километр при 1,55 мкм. В других опытах потери при внедрении еще более снижены до величин, характерных для лучших промышленных волокон.

Пример 2. Приготовлен ряд сверхоблицовочных трубок из загрузок золя в 3000 грамм (46 мас.% SiO2 в воде), стабилизированного добавлением 152 г 25 мас.% водного раствора ТМАГ. Добавлены и смешаны полиэтилоксазолин в количестве 2,4 г (ММ≈50,000) в 20 г воды вместе с 12 г глицерина. После старения примерно сутки золи охлаждают, добавляют 4 г метилформиата и оба компонента смешивают в смесителе с высокими сдвиговыми усилиями. После этого заливают в форму с внутренним диаметром 2,5'' (6,4 см) и центральным дорном в 1'' (2,5 см).

После выдерживания примерно 16 часов центральный дорн извлекают и вскоре после этого массу геля выталкивают из формы на валки, погруженные в резервуар с водой. Каждый цилиндр геля и два валка, на которых они установлены, помещают в шкаф с регулируемой окружающей средой. Здесь цилиндры сушат примерно 7 дней при 15oC и относительной влажности 80% при скорости вращения 0,2 об/мин. Полученные пористые массы двуокиси кремния хранят различное время перед обжигом.

Каждую трубку сначала подвергают предварительному обжигу при 150oC в течение 24 часов. В результате масса уменьшается вплоть до 50% преимущественно за счет воды и органического остатка. Высушенную массу затем помещают в кожух для обжига, описанный выше. Центральную "висячую трубку" вставляют на глубину в 2'' (5 см) в верхнюю часть пористой трубки из двуокиси кремния и в таком виде помещают в нижнюю часть вертикальной трубчатой печи. Кожух и образец совмещают в их верхней части с горячей зоной печи и температуру в зоне повышают до 1000o C за 14 часов. Атмосферу в камере регулируют потоком газа, содержащего 7% O2 и 0,8-1,7% Cl2 в He (скорость потока 14000 см3/мин). Когда температура в горячей зоне достигает 1000oC, образец с помощью подъемника поднимают в горячей зоне 10 часов. Атмосферу меняют до 7% O2 и 93% He и образец опускают в нижнюю часть за тот же период времени. Затем температуру печи поднимают до 1475oC. атмосферу меняют на полностью из He и образец отверждают за время его подъема в верхнюю часть печи (5 часов).

Полученные таким путем трубки с внешним диаметром 40 мм, внутренним диаметром 18 мм и длиной 50 см используют для сверхоблицовки центральных стержней (16,5 мм), изготовленных методом МХОП согласно указаниям патента США 4820322. Влияние сверхоблицовочной трубки на потери волокна в случае МХОП выявляют разнесением шести изготовленных методом МХОП центральных стержней (каждый предназначен для вытяжки 75 км волокна после сверхоблицовки) между промышленной сверхоблицовкой из синтетической двуокиси кремния с низким содержанием гидроксилов и сверхоблицовочными трубками, изготовленными золь-гелевым методом согласно изобретению. Первую половину каждых стержней сверхоблицовывают промышленной трубкой, вторую половину - золь-гелевыми трубками, изготовленными описанным здесь способом. Из каждой группы в одинаковых условиях вытягивают различные волокна. Средняя разница в потерях при передаче между волокнами, изготовленными из двух типов сверхоблицовки, составляет 0, 003 dB/км как при 1,31, так и при 1,55 мкм. Такая разница, как считают, статистически незначительна.

Пример 3. Трубку изготавливают на основе 3500 грамм золя двуокиси кремния (46 мас. % SiO2). К золю добавляют 179 грамм 25% водного ТМАГ и 5,4 г полиэтоксисазолина (средняя молекулярная масса 50000) в растворе 25 грамм воды. Все смешивают 5 минут в смесителе с высокими сдвиговыми усилиями и затем примерно сутки при комнатной температуре подвергают старению. Затем золь охлаждают до 10oC и при перемешивании добавляют 26 грамм метилформиата. Через 45 секунд золь переносят в цилиндрическую форму с аксиально расположенным стержнем из нержавеющей стали, вместе ограничивающими кольцевую полость размерами 6,5 x 25,4 мм. Свободное пространство в форме эвакуируют до нескольких торр с целью исключения захвата воздуха золем. Вакуум снимают и форму закрывают. Желатинизация заканчивается по существу за 15 минут.

Центральный дорн извлекают спустя два часа и массу геля выталкивают из формы на валки. Цилиндрический гель сушат с вращением со скоростью один оборот в час при 20oC и относительной влажности 80%. Через 10 дней, после того, как удалено примерно 97% воды, образец медленно нагревают на воздухе до 120oC и выдерживают при этой температуре примерно сутки. Затем охлаждают и помещают в кожух для обжига, показанный на фиг. 4. После промежуточного нагрева, соответствующего стадии 11 в таблице, продукт затем нагревают до 1000oC с одинаковым подъемом и опусканием в течение 10 часов в горячей зоне печи длиной 12" (30 см). Атмосфера над образцом содержит 4% хлора, 6% кислорода и 90% гелия в ходе такого обжига. Затем температуру печи повышают до 1475oC, атмосферу меняют на полностью гелиевую и образец пропускают через горячую зону в течение 5 часов.

Полученную трубку сначала протравливают 2 часа при комнатной температуре в 10%-ном водном HF. Затем вставляют центральный стержень и трубку со стержнем нагревают в углеродной печи при 1900oC в He. Центральный стержень состоит из центральной области диаметром 3,1 мм, включающей выращенную методом ООП облицовочную область, имеет внешний диаметр в 14 мм и D/d 4,5. Разница в показателях преломления центральной части и облицовки в стержне Δ 0,33%. Предформу затем вытягивают в обычных промышленных условиях (в данном случае со скоростью 3 м/сек). Несколько меньше половины полученной предформы вытянуто в волокно длиной примерно 22 км и внешним диаметром 125 мкм. Волокно покрыто акрилатным полимером согласно стандартной практике. Волокно характеризуется средним утоньшением в 0,196 dB/км при λ = 1,55 мкм и 0,33 dB/км при λ = 1,3 мкм. Нулевая хроматическая дисперсия наблюдается при 1,3 мкм и разбавление колеблется в интервале 1,28-1,3 мкм.

Пример 4. Сверхоблицовочную трубку изготавливают в условиях, демонстрирующих снижение примесей в полученной из геля двуокиси кремния. Трубку изготавливают способом, аналогичным способу примера 2: 2,750 г золя смешивают со 133 г (25%) водного ТМАГ. В полученную смесь добавляют 20 г глицерина вместе с 3,3 г магнифлока 581-C (продукт производства Американ Цианамид Ко., Вэйн, Нью. Дж.). После примерно суточного приведения в равновесие добавляют 28 г метилформиата и золь отливают в форме, описанной в примере 2. Железобетонную массу извлекают из формы и сушат, как в предшествующем примере. Затем следует сушка и обжиг согласно следующей программе.

Медленное повышение температуры до 120oC в He 0,5 часа.

Выдерживание при 120oC в He 0,5 часа.

Медленное повышение температуры до 1000oC в 85% He, 10% O2, 5% Cl2, 11 часов.

Подъем образца при 1000oC в 85% He, 10% O2, 5% Cl2, 10 часов.

Замена атмосферы при 1000oC на 92,2% He, 5,6% Cl2 и 2,2% SiF4.

Опускание образца при 1000oC в 92,2% He, 5,6% Cl2 и 2,2% SiF4, 10 часов.

Медленный подъем температуры до 1400oC в 97,6% He, 2,4% SiF4, 2 часа.

Подъем образца при 1400oC в 97,6% He, 2,4% SiF4, 5 часов.

Полученная трубка из двуокиси кремния характеризуется пониженным показателем преломления: 1,4526 (на 0,006 ниже, чем для двуокиси кремния). Трубка имеет длину примерно 50 см, внешний диаметр 44 мм и внутренний диаметр 18 мм.

Пример 5. Состав для изготовления сверхоблицовочных трубок включает 2500 грамм золя двуокиси кремния (46 мас.% SiO2), 121 грамм 25 вес. % ТМАГ в воде, 3,2 грамма полиэтоксазолина в 26,8 г воды и 15 г глицерина. После старения золя примерно сутки к нему добавляют 41,2 г метилгликолята. Золь отливают по методике примера 2 и желатинизация происходит за 35 минут при комнатной температуре. Одну такую массу геля сушат способом, аналогичном способу примера 2. После обжига по программе примера 2 получают не имеющую трещин прозрачную трубку.

Пример 6. Состав для изготовления сверхоблицовочных трубок включает 2500 грамм золя двуокиси кремния (46 мас. % SiO2), 125 грамм 25 мас. % водного тетраэтиламмонийхлорида, 3,2 грамма полиэтилоксазолина в 26,8 граммах воды и 15 г глицерина. После старения золя примерно сутки золь охлаждают в бане со льдом и при интенсивном перемешивании добавляют 25 г метилформиата (что применяют при добавлении понижающего pH эфира во всех примерах). Желатинизация происходит примерно за 20 минут. Массу геля отливают, сушат и обжигают по методике примера 2. После обжига получают прозрачную, не имеющую трещин, трубку из двуокиси кремния.

Пример 7. Состав для изготовления сверхоблицовочных трубок включает 2500 грамм золя двуокиси кремния (46 мас. % SiO2), 121 грамм 25 мас. % водного ТМАГ, 3,2 грамма полиэтилоксазолина в 26,8 граммах воды и 15 г глицерина. После старения золя, примерно сутки, к нему при интенсивном перемешивании добавляют 47,4 граммов метиллактата. Желатинизация происходит при комнатной температуре примерно за 50 минут. Гель отливают и сушат по методике примера 2. После обжига получают прозрачную, не имеющую трещин трубку из двуокиси кремния.

Пример 8. Состав для изготовления сверхоблицовочных трубок включает 2500 граммов золя двуокиси кремния (46 мас. % SiO2), 121 грамм 25 мас. % водного раствора ТМАГ, 3,2 грамма полиэтилоксазолина в 26,8 граммах воды и 15 г глицерина. После старения золя, примерно сутки, к нему при интенсивном перемешивании добавляют 54,1 грамм этиллактата. При комнатной температуре желатинизация происходит примерно за 60 минут. Массу геля получают отливкой и сушкой по методике примера 3. После обжига получают прозрачную, не имеющую трещин, трубку из двуокиси кремния.

Прочие соображения

Фундаментальная проблема, на которую направлено изобретение, имеет долгую историю. Во

многих странах проводились обширные исследования,

направленные на решение проблемы, в первую очередь на проблему трещин в золь-гелевых монолитах при производстве стеклянных масс золь-гелевым методом.

Соответствующая литература относится к решению

проблемы использования различных механизмов. Открытия изобретателя основаны на чистом эксперименте. Хотя эти открытия совпадают с некоторыми

механическими представлениями, они не могут служить

однозначным подтверждением какого-либо механизма.

Основное объяснение механизма связано с размерами пор в ходе сушки геля.