Устройство для формования изделий из стекла - RU2187470C2

Код документа: RU2187470C2

Описание

Изобретение относится к стекольной промышленности, а более конкретно - к устройству для формования изделий из стекла.

При производстве сложнопрофильных изделий из стекла, в частности изделий удлиненной конусообразной формы, у которых геометрические размеры верхней части во много раз превосходят геометрические размеры его нижней части, например конус для электронно-лучевой трубки, рефлектор для ламп и другие, возникает ряд технологических сложностей, сопряженных с перегревом носовой части пуансона в процессе формования.

Пуансон практически непрерывно приходится охлаждать не только с его внутренней стороны, но и с наружной (формообразующей). В последнем случае используются различные методы охлаждения - путем опрыскивания воздушно-масляной пульпой, путем смазывания каучуком или графитовой смазкой и другие. Эти методы просты, но имеют существенные недостатки, связанные, в первую очередь, с локальным переохлаждением носовой части пуансона и, как следствие, появлением на изделиях микротрещин.

Резкие циклические изменения температур на пуансоне снижают также его ресурс работы. Кроме того, использование различных смазочных материалов и эмульсий для охлаждения вызывает отложение на его рабочей поверхности продуктов разложения смазочных материалов и, как следствие, появление отпечатков на изделиях.

Решение этих проблем лежит в создании эффективной системы теплового регулирования внутри формующего элемента (пуансона).

Известно устройство для формования изделий из стекла [патент США 3285728, кл. 65-162, 1989] , содержащее формующее оборудование, включающее формующие элементы, такие как формовое кольцо и полый пуансон. Устройство имеет систему регулирования теплообмена как между наружной поверхностью пуансона и порцией формуемого стекла, так и внутри полости пуансона. Эта система регулирования теплообмена включает герметичную камеру, образованную в полости пуансона и частично заполненную сплавом ртути, температура кипения которого соответствует температуре формования, а также приспособление для терморегуляции сплава ртути в интервале температур формования, содержащее трубчатый изогнутый конденсатор с жидкостным охлаждением, имеющий входной и выходной каналы для хладагента и расположенный в герметичной камере над сплавом ртути.

Указанное устройство позволяет регулировать температуру формующих поверхностей пуансона в процессе формования. Однако система регулирования теплообмена данного устройства весьма инерционна, так как полость пуансона практически заполнена ртутью. Поэтому данный пуансон представляет собой двухслойную цельнометаллическую конструкцию (металлические стенки пуансона - ртуть), теплоотвод от формующих поверхностей которой определяется теплопроводностью материала пуансона и ртути.

Известно, что скорость распространения тепла за счет теплопроводности недостаточно высока, следовательно, данная система терморегуляции не позволит быстро реагировать на резкие изменения температур формующих поверхностей пуансона, что имеет место при формовании стеклоизделий.

Наиболее близким по технической сути и достигаемому результату является устройство для формования изделий из стекла [патент России 2087430, кл. С 03 В 11/00, 1997] , содержащее формующее оборудование, включающее, по меньшей мере, один формующий элемент, например пуансон с герметичной полостью, на внутренней поверхности которого размещен слой коррозионно-жаростойкого пористого материала, а в полости размещен материал, способный к интенсивному парообразованию при температуре формования.

При этом имеется приспособление для терморегуляции материала, сообщенное с источником хладагента и представляющее собой камеру, образованную в верхней части пуансона, а также жестко закрепленная стойка. Герметичная полость пуансона при этом разделена на секции посредством перегородок, выполненных из коррозионно-жаростойкого пористого материала и имеющих сквозные отверстия, сообщающие секции.

Указанное устройство позволяет регулировать температуру формующих поверхностей пуансона в процессе формования. Однако в случае формования изделий конусообразной формы, когда носовая часть пуансона воспринимает на себя большие тепловые нагрузки (сотни Вт/см2), данное устройство будет работать малоэффективно. Дело в том, что в известном устройстве в центральной (носовой) части полости пуансона расположена цельнометаллическая опорная стойка, которая препятствует интенсивному отбору тепла в этой зоне. То есть если на периферийных зонах данного устройства за счет наличия там коррозионно-жаростойкого материала (сетки) и жидкометаллического теплоносителя теплосъем будет высокий, то в центральной зоне (зоне носика пуансона) теплосъем будет низким, так как он будет определяться лишь только теплопроводностью материала, из которого выполнена опорная стойка.

Как известно, перенос тепла за счет собственно теплопроводности малоэффективен в сопоставлении с конвективным теплообменом, поэтому опорная стойка в известном устройстве играет роль своеобразного термического сопротивления. Таким образом, по вышеописанной причине носовая часть пуансона данного устройства будет перегреваться, стекломасса будет залипать к пуансону, его ресурс будет весьма ограничен, а получение высококачественных изделий станет проблематичным.

Целью настоящего изобретения является повышение качества формуемых изделий и увеличение ресурса формовой оснастки путем создания устройства для формования изделий из стекла с системой избирательного теплового регулирования, то есть с такой системой, которая позволяет в менее нагретых зонах формующего устройства отбирать меньшее количество тепла, а в более нагретых - большее, улучшая тем самым эффективность теплообмена и создавая изотермические условия на формообразующих поверхностях.

Цель достигается тем, что предложено устройство для формования изделий из стекла, содержащее формующее оборудование, включающее формующий элемент - пуансон, имеющий полость, в которую подается хладагент, отличающееся тем, что пуансон снабжен теплообменником имеющим герметичную вакуумированную полость, в которой размещен материал, способный к интенсивному парообразованию при температуре формования, причем теплообменник выполнен в виде трубы, нижняя зона которой, составляющая 1/3 ее длины, плотно закреплена в стенке пуансона, а верхняя ее зона, составляющая также 1/3 ее длины, имеет оребрение, а в качестве материала, способного к интенсивному парообразованию при температуре формования, используются щелочные металлы, например натрий или калий либо эвтектический сплав натрия и калия.

Работа предлагаемого устройства основана на избирательном охлаждении внутренних поверхностей полости, заключающемся в более интенсивном отборе тепла от более теплонапряженных участков устройства и в менее интенсивном отборе тепла от менее теплонапряженных участков. Достигается это путем размещения в полости устройства, воспринимающего максимальные тепловые нагрузки, теплообменника, имеющего герметичную вакуумированную полость, в которой размещен материал, способный к интенсивному парообразованию при температуре формования (теплоноситель), и обеспечивающего интенсивный отбор тепла от участка, воспринимающего максимальные тепловые нагрузки.

Выполнение теплообменника в виде трубы, нижняя зона которой, где находится материал, способный к интенсивному парообразованию при температуре формования, размещена и плотно закреплена в стенке устройства, воспринимающей основные тепловые нагрузки, а ее верхняя зона, находящаяся непосредственно в полости устройства, имеет оребрение, позволяет интенсивно отводить тепловые потоки от стенки устройства, воспринимающей основные тепловые нагрузки.

Объясняется это тем, что выполненный таким образом теплообменник работает по принципу испарительного термосифона. Данный принцип основан на интенсивном отборе тепла из зоны, в которой происходит кипение теплоносителя (зона испарения), последующем переносе тепла с насыщенными парами в более холодную зону (зона конденсации) и дальнейшем возвратом сконденсировавшегося теплоносителя за счет гравитационных сил из зоны конденсации в зону испарения.

Такое конструкционное исполнение теплообменника с условной разбивкой его по длине на примерно одинаковые три зоны позволяет работать ему на принципе испарительного термосифона. То есть 1/3 длины теплообменника, расположенная в наиболее теплонапряженной зоне пуансона, является зоной испарения. Верхняя зона теплообменника, составляющая также 1/3 его длины, омывается хладагентом, поступающим в полость пуансона. В этой зоне будет происходить конденсация паров теплоносителя, следовательно эта зона будет являться зоной конденсации. С целью интенсификации процесса конденсации паров теплоносителя (интенсификации процесса теплообмена между теплоносителем и хладагентом) зона конденсации выполнена с оребрением ее внешней поверхности. Область между зонами испарения и конденсации, составляющая оставшуюся 1/3 часть длины теплообменника, является адиабатической зоной.

Лишь такая разбивка теплообменника на зоны позволяет реализовать в нем процессы переноса тепла по принципу испарительного термосифона. Выполнение отдельно взятых вышеуказанных зон по геометрическим размерам большим или меньшим, чем 1/3 длины теплообменника, возможно, но крайне нежелательно, так как это в любом случае приведет к снижению эффективности его работы.

Отбор тепла от других поверхностей устройства, которые воспринимают меньшее количество тепла, осуществляется за счет циркуляции (подачи и отвода) хладагента в его полости.

Желательно, чтобы в теплообменнике в качестве материала, способного к интенсивному парообразованию при температуре формования, использовались щелочные металлы, взятые порознь или в сочетании, например калий, натрий, эвтектический сплав натрия и калия.

Известно, что количество тепла, отводимое теплоносителем или хладагентом от нагреваемой поверхности, прямо пропорционально его скрытой теплоте парообразования и количеству испарившегося теплоносителя. Скрытая теплота парообразования щелочных металлов при их испарении составляет от 2000 до 4500 кДж/кг, что превышает теплоту парообразования таких теплоносителей (хладагентов), как вода, водовоздушная смесь и другие. Поэтому отвод тепла теплообменником, в котором находится хотя бы один из вышеназванных щелочных теплоносителей, будет осуществляться эффективнее, чем отвод тепла от других зон устройства, охлаждаемых водой или иным хладагентом.

Таким образом, описанная выше система регулирования теплообмена позволяет селективно отбирать тепло от формообразующих поверхностей устройства. То есть отбирать большее количество тепла от наиболее нагретых поверхностей и меньшее от менее нагретых. При этом будут созданы изотермические условия на формообразующих поверхностях устройства, что позволит получать высококачественные, сложнопрофильные изделия из стекла независимо от темпа их производства, а также существенно повысить ресурс пуансона.

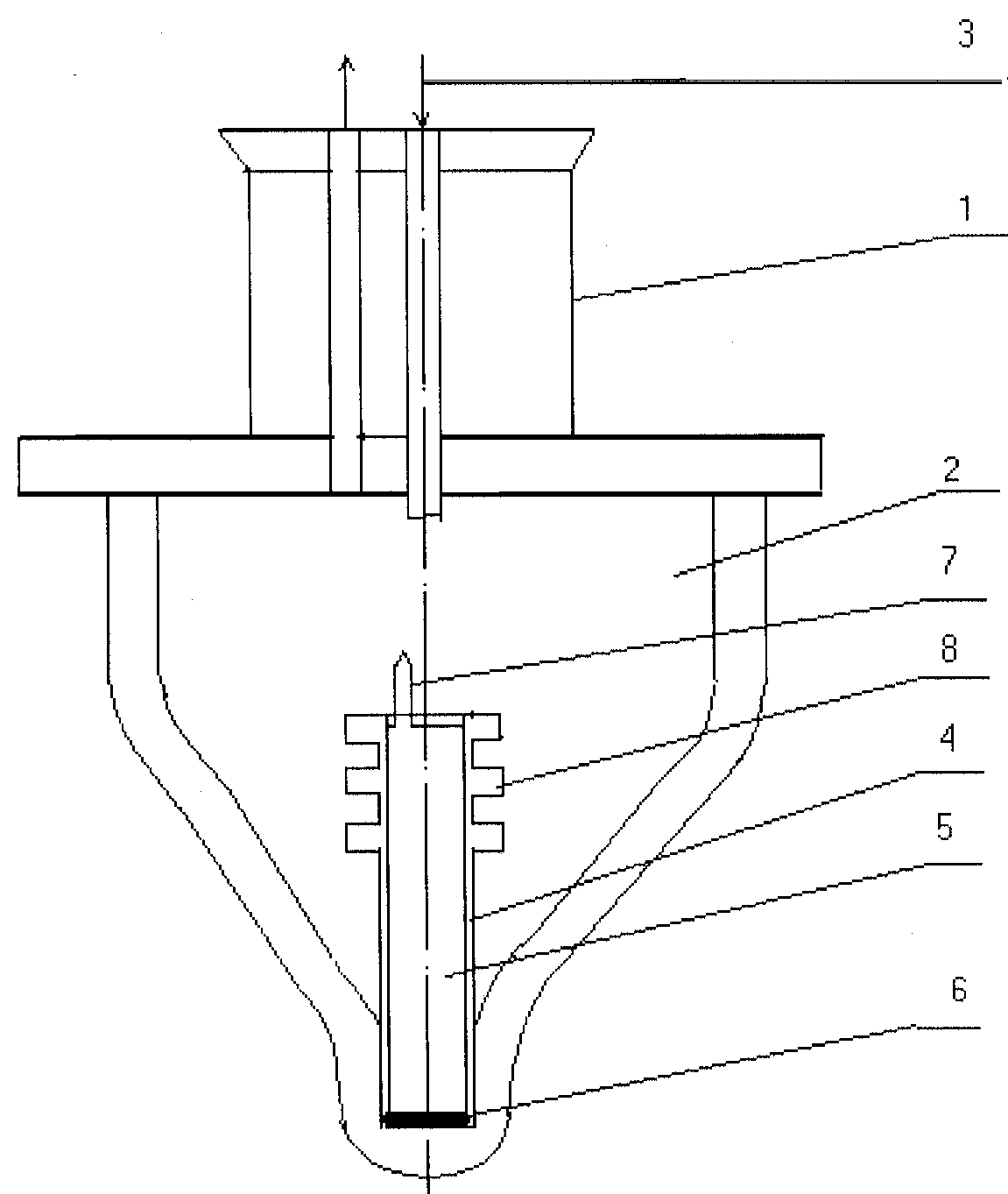

На фиг.1 изображено устройство (пуансон), выполненное согласно изобретению (продольный разрез). Пуансон 1 предназначен для формования оптических элементов (конусов) для электронно-лучевых трубок и имеет полость 2, в которую подается хладагент 3. В полости 2 пуансона в его донной части, воспринимающей основные тепловые нагрузки, установлен теплообменник 4, имеющий герметичную вакуумированную полость 5, в которой размещен материал 6, способный к интенсивному парообразованию при температуре формования, и штуцер 7. Верхняя часть теплообменника имеет оребрение 8.

Вакуумирование полости теплообменника 4 и последующее заполнение его теплоносителем 6 осуществляется через штуцер 7 при помощи известных устройств. Теплообменник 4 выполнен в виде трубы, например из нержавеющей вакуумплотной стали, нижняя зона которой, составляющая 1/3 ее длины, плотно закреплена в стенке пуансона (в его носовой части), а верхняя зона трубы, составляющая также 1/3 ее длины, имеет оребрение 8.

В качестве материала 6, способного к интенсивному парообразованию при температуре формования, используются щелочные металлы, например эвтектический сплав натрия и калия. Как указывалось выше, эти теплоносители имеют высокую скрытую теплоту парообразования, а также низкое давление паров при температуре формования (в несколько раз ниже, чем давление паров воды, которое при этих температурах критично). Кроме того, они неагрессивны по отношению к материалу пуансона.

Для облегчения понятия работы устройства для формования изделий из стекла здесь будет рассмотрен пример работы устройства, изображенного на чертеже. Во внутренней полости пуансона, в его донной части, выполняется, например высверливается, отверстие под теплообменник. Отдельно изготавливается теплообменник. Берется трубка из нержавеющей стали диаметром, соответствующим диаметру отверстия, выполненного в донной части пуансона. Торцы трубки завариваются. В один из торцов вваривают штуцер, через который первоначально вакуумируют трубку, а затем через него подают в полость трубки щелочной металл. Далее штуцер заваривают. В верхней зоне изготовленного теплообменника, составляющей 1/3 его длины, делают оребрение, например, путем вырезания на токарном станке пазов на внешней стенке теплообменника. Теплообменник плотно устанавливают, например запрессовывают, в отверстие пуансона на глубину, составляющую 1/3 длины теплообменника.

Далее собранный пуансон устанавливают на пресс. В его полость подают хладагент и начинают формовать изделия из стекла. Тепловой поток от стекломассы, пройдя через стенку пуансона 1, передает свою энергию теплоносителю 6, который начинает испаряться, отбирая при этом тепло от стенок пуансона. Насыщенные пары теплоносителя поступают через адиабатическую зону теплообменника 4 в зону конденсации, которая омывается хладагентом 3. В этой зоне произойдет конденсация паров теплоносителя 6. То есть он вновь поменяет свое агрегатное состояние, перейдя из парообразного состояния в жидкое, при этом он отдаст определенное количество тепла хладагенту 3. В жидком состоянии за счет гравитационных сил теплоноситель 6 в виде пленки конденсата стечет по стенкам теплообменника в зону испарения. Цикл вновь повторится. Другие зоны полости 2 пуансона 1 будут охлаждаться за счет омывания стенок пуансона хладагентом 3.

Таким образом, с помощью данной системы избирательного регулирования теплообмена можно избежать перегрева наиболее теплонапряженных участков устройства, создать изотермические условия на его формообразующих поверхностях, что обеспечит достижение цели изобретения.

Используя настоящее устройство при формовании конусов для кинескопов с диагональю экрана 12 см, были получены следующие результаты:

- увеличен ресурс работы пуансона в 1,7 раза;

- увеличен выход годной продукции на 12-15%.

Предлагаемое устройство можно использовать при производстве других сложнопрофильных изделий из стекла, а также пластических масс, металла.

Реферат

Изобретение относится к области стеклопроизводства. Предложено устройство для формования изделий из стекла, включающее в себя полый пуансон, в который подается хладагент. В донной части полости пуансона, воспринимающей основные тепловые нагрузки, размещен теплообменник, работающий по принципу термосифона. Теплообменник выполнен в виде полой трубы, нижняя зона которой, составляющая 1/3 ее длины, плотно закреплена в донной части пуасона, а верхняя зона трубы, составляющая 1/3 ее длины, имеет оребрение. Внутри герметично вакуумированной полости трубы размещен материал, способный к интенсивному парообразованию при температуре формования. В качестве такого материала используются щелочные металлы, взятые порознь или в сочетании. Реализация данного устройства позволяет создать наиболее равномерное распределение температур на формообразующих поверхностях оснастки, повысить ее ресурс и качество формуемых изделий. 1 з.п.ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для формования изделий из стекла

Комментарии