Разъемная загрузочная воронка для загрузки капли расплавленной стекломассы в черновую форму - RU2682283C1

Код документа: RU2682283C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к установке для изготовления стеклянной тары, в частности, к загрузочным воронкам для загрузки капель расплавленной стекломассы в черновые формы.

Уровень техники

Из уровня техники, в целом, известны загрузочные воронки для подачи капли расплавленной стекломассы из системы капельного питания в черновую форму отдельной секционной машины по изготовлению стеклянных емкостей. Один из типов традиционной загрузочной воронки включает в себя раструбную входную секцию для приема капли из системы капельного питания и трубчатую оформляющую секцию, расположенную по ходу после раструбной входной секции, для оформления капли и ее направления в отверстие черновой формы. Площадь сечения трубчатой оформляющей секции, в целом, меньше, чем у проходящей через нее капли. Подобная загрузочная воронка рассмотрена в патентном документе US №5,917,106. В патентном документе US №3,672,860 рассмотрена традиционная загрузочная воронка другого типа. Традиционные загрузочные воронки требуют смазки антиадгезионным покрытием, предотвращающим налипание стекла.

В патентном документе US №5,394,910 описана конструкция одной из загрузочных воронок известного уровня техники, заслуживающая наиболее пристального внимания. Узел 10 загрузочной воронки из данного документа включает в себя вкладыш 12 воронки, установленный внутри опорной гильзы 14. Вкладыш 12 воронки дополнительно включает в себя манжету 12, цилиндрическую секцию 20, конусный сужающийся участок 22 и прямой трубчатый участок 30. Указанные четыре участка 12, 20, 22, 30 вкладыша 12 воронки расположены вертикальным ярусом, встык, определяя проход, идущий в осевом направлении А между впускным отверстием 26 и выпускным отверстием 32. После установки вкладыша 12 воронки внутри опорной гильзы 14, между внешними диаметрами конусного сужающегося и прямого трубчатого участков 22, 30 вкладыша 12 воронки и внутренним диаметром опорной гильзы 14 образуется зазор, в результате чего наружный воздух может поступать снизу и за счет естественной конвекции охлаждать вкладыш 12 воронки.

Раскрытие изобретения

По одному из аспектов, основная цель настоящего изобретения заключается в том, чтобы предложить разъемную загрузочную воронку, которая могла бы подавать капли расплавленной стекломассы из системы капельного питания в центрированную черновую форму посредством направляющего прохода. Разъемная загрузочная воронка состоит из двух или более сегментов воронки, которые позволяют обеспечивать вариативность размера и форм направляющего прохода. Подобная вариативность позволяет сделать точную и аккуратную подачу капель расплавленной стекломассы в черновую форму менее сложной задачей в широком диапазоне вариаций способа и позволяет снизить или устранить необходимость в смазке. Настоящее раскрытие изобретения содержит ряд аспектов, которые могут быть реализованы по-отдельности или в комбинации друг с другом.

По одному из аспектов изобретения разъемная загрузочная воронка включает в себя два или более отдельных сегмента воронки, каждый из которых включает в себя внутреннюю направляющую поверхность. Два или более отдельных сегмента воронки расположены относительно друг друга таким образом, чтобы внутренние направляющие поверхности отдельных сегментов воронки совместно ограничивали направляющий проход, имеющий продольную ось. Помимо этого, площадь сечения направляющего прохода больше площади сечения капли расплавленной стекломассы.

По другому аспекту изобретения предлагается установка для подачи капли расплавленной стекломассы в черновую форму. Установка включает в себя держатель загрузочной воронки, который определяет по меньшей мере одно отверстие, и разъемную загрузочную воронку, установленную в держатель воронки. Разъемная загрузочная воронка включает в себя два или более отдельных сегмента воронки. Каждый из сегментов воронки включает в себя внутреннюю направляющую поверхность. Отдельные сегменты воронки расположены относительно друг друга таким образом, чтобы их внутренние направляющие поверхности совместно ограничивали направляющий проход, имеющий продольную ось.

По еще одному аспекту изобретения предлагается способ подачи капель расплавленной стекломассы из системы капельного питания в черновую форму. Способ предусматривает обеспечение наличия установки, которая включает в себя разъемную, поворотную загрузочную воронку, установленную в держатель воронки. Воронка состоит из двух или более отдельных сегментов воронки. Данные сегменты расположены относительно друг друга так, чтобы совместно они ограничивали направляющий проход, который имеет продольную ось. Способ также включает в себя расположение воронки над оформляющей полостью черновой формы таким образом, чтобы направляющий проход воронки был вертикально выровнен с оформляющей полостью. Кроме этого, способ включает в себя подачу капли расплавленной стекломассы с дефлектора оформляющей полости через направляющий проход воронки. Воронка перемещается в сторону от оформляющей полости после помещения капли в оформляющую полость с целью ее преобразования в стеклянную заготовку в ходе этапа формирования стеклянной емкости.

По еще одному, другому аспекту изобретения предлагается стеклоформующая машина, которая включает в себя черновую форму для формирования из капли расплавленной стекломассы стеклянной заготовки; и воронку, расположенную над указанной черновой формой, для направления капель расплавленной стекломассы в указанную черновую форму, и состоящую из сегментов, размыкаемых по окружности, и блоков для регулировки сегментов воронки относительно друг друга.

Краткое описание чертежей

Изобретение, а также его дополнительные цели, признаки, преимущества и аспекты станут более понятны из последующего описания, прилагаемой формулы изобретения и сопутствующих чертежей, на которых:

На фиг. 1 показана разъемная загрузочная воронка по одному из типовых вариантов осуществления настоящего изобретения, вид в перспективе;

На фиг. 2 - то же, вид в разобранном состоянии;

На фиг. 3 - то же, вид в сечении вдоль линии 3-3 на фиг. 1;

На фиг. 4 показан один из вариантов выполнения разъемной загрузочной воронки, изображенной на фиг. 1, вид сверху;

На фиг. 5 показан другой вариант выполнения разъемной загрузочной воронки, вид сверху;

На фиг. 6 показан еще один вариант выполнения разъемной загрузочной воронки, вид сверху;

На фиг. 7 показана установка для подачи капли расплавленной стекломассы из системы капельного питания в черновую форму отдельной секционной стеклоформующей машины по одному из типовых вариантов осуществления настоящего изобретения, вид в перспективе;

На фиг. 8 показана разъемная загрузочная воронка, используемая в установке, изображенной на фиг. 7, вид в перспективе в разобранном состоянии;

На фиг. 9 показана разъемная загрузочная воронка, изображенная на фиг. 1, вид в сечении вдоль линии 9-9 на фиг. 1;

На фиг. 10 показаны спускающиеся ножки опоры воронки и вставленные вертикальные направляющие монтажных блоков, вид в сечении вдоль линии 10-10 на фиг. 9;

На фиг. 11 показан один из дефлекторов системы капельного питания, изображенной по фиг. 7, вид в сечении;

На фиг. 12А-12С показана одна из черновых форм, изображенных на фиг. 7, виды в сечении, а также последовательно показаны подача капли в форму и формирование из капли заготовки;

На фиг. 13 показаны воронка и держатель воронки по другому типовому варианту осуществления, местный вид в перспективе в разобранном состоянии; и

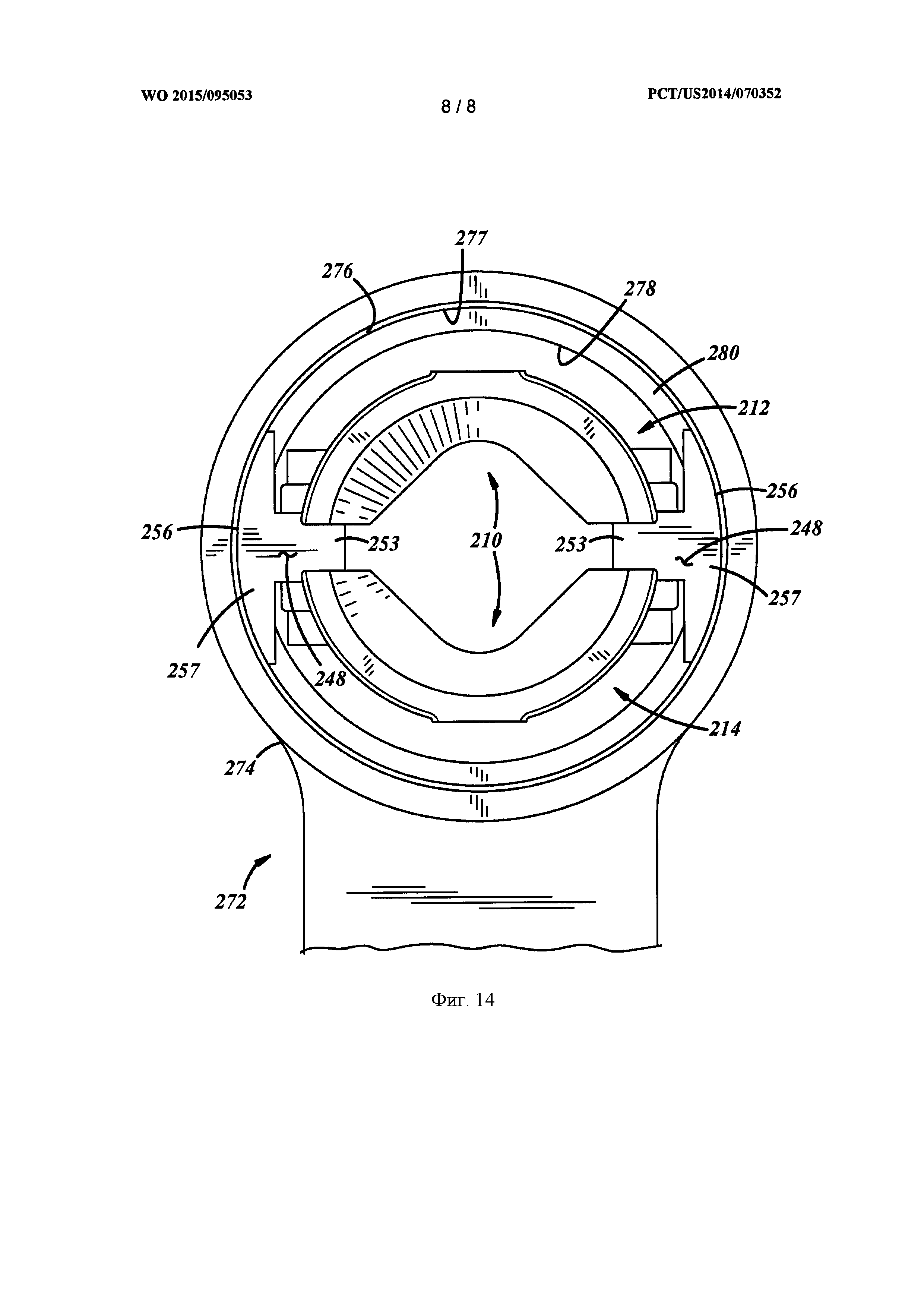

На фиг. 14 - то же, после их монтажа друг с другом, вид сверху.

Осуществление изобретения

Раскрывается разъемная загрузочная воронка для подачи капли расплавленной стекломассы из системы капельного питания в черновую форму. Разъемная загрузочная воронка может включать в себя два или более отдельных сегмента воронки и может быть частью более крупной установки, которая включает в себя несколько воронок, как дополнительных разъемных загрузочных воронок, так и/или традиционных воронок для подачи нескольких капель в несколько черновых форм. Как это будет рассмотрено более подробно ниже, конструктивное выполнение разъемной загрузочной воронки из нескольких отдельных сегментов воронки обеспечивает такую гибкость процесса, которой обычно невозможно достичь при использовании традиционной, цельной загрузочной воронки.

Как показано на фиг. 1, по одному из вариантов осуществления, разъемная загрузочная воронка 10 включает в себя первый сегмент 12 воронки и второй сегмент 14 воронки. Соответственно, воронка 10 по окружности размыкается вдоль длины на несколько сегментов 12, 14. У первого сегмента 12 воронки имеется верхний участок 16 и нижний участок 18. Аналогичным образом, у второго сегмента 14 воронки имеется верхний участок 20 и нижний участок 22.

Как показано на фиг. 2, сегменты 12, 14 воронки дополнительно включают в себя боковые фланцы 24, проходящие по бокам сегментов 12, 14, например, у нижних участков 18, 22. Боковые фланцы 24 могут включать в себя отверстия 26 для крепежа. Кроме этого, первый сегмент 12 воронки имеет длину L1, а второй сегмент 14 воронки имеет длину L2. Длина L1, L2 сегментов 12, 14 воронки, необязательно, может быть одинаковой и может составлять примерно 10-12 дюймов (25,4-30,48 см), либо может быть иной, в зависимости от конкретной области применения.

Нижние участки 18, 22 сегментов 12, 14 воронки имеют вогнутые внутренние направляющие поверхности 28, 30. Данные поверхности 28, 30 могут иметь любой профиль сечения, включая, например, помимо прочего, полукруглое, треугольное, усеченно-конусное или прямоугольное сечение. В любом случае, поверхности 28, 30 могут образовывать вписанный диаметр, через который спадает капля стекла.

Как показано на фиг. 3, верхние участки 16, 20 сегментов 12, 14 воронки имеют вогнутые внутренние поверхности 32, 34, которые наклонены наружу относительно внутренних направляющих поверхностей 28, 30 под изображенным углом, плюс/минус 5 градусов, либо под иным соответствующим углом. Длина верхних участков 16, 20 обычно составляет примерно 30-40% (например, 35%) от длины L1, L2 сегментов 12, 14 воронки, тогда как остальная часть длины L1, L2 приходится на нижние участки 18, 22.

Относительное положение сегментов 12, 14 воронки выбирают таким образом, чтобы вогнутые внутренние поверхности 32, 34 верхних участков 16, 20 образовывали впускное отверстие 36 воронки 10, а вогнутые внутренние поверхности 28, 30 нижних участков 18, 22 были обращены в сторону друг друга и совместно образовывали направляющий проход 38, идущий от впускного отверстия 36 до выпускного отверстия 42. У впускного отверстия 36 имеется входная плоскость 44, а у выпускного отверстия имеется выходная плоскость 46, в свою очередь у направляющего прохода 38 имеется продольная ось L, которая, в целом, солинейна направлению потока капель G расплавленной стекломассы, следующих по направляющему проходу 38. Входная плоскость 44 впускного отверстия 36, изображенная на чертежах, предпочтительно определяет площадь сечения, которая больше площади сечения направляющего прохода 38. Используемый здесь термин «площадь сечения» включает в себя области, проходящие перпендикулярно оси L.

Как показано на фиг. 2, по данному варианту осуществления, сегменты 12, 14 воронки соединены между собой при помощи монтажных блоков 48 и крепежа 50, например, винтов, болтов и/или гаек. Соответственно, воронка 10 может окружно размыкаться и включает в себя сегменты 12, 14 и блоки 48 для регулировки положения сегментов 12, 14 относительно друг друга. Блоки 48 могут быть, в целом, прямоугольными, что не исключает наличие конусных поверхностей, таким образом, отчасти блоки могут иметь клиновидную форму. Монтажные блоки 48 расположены между оппозитными противолежащими боковыми фланцами 24 двух сегментов 12, 14 воронки. На оппозитных боковых сторонах 54 блоков 48 могут иметься одно или более отверстий 52. Данные оппозитные боковые стороны 54 определяют толщину Т блоков 48. Соответственно, для изменения вписанного диаметра воронки 10 можно использовать блоки 48 разной толщины. Отверстия 52 на оппозитных боковых сторонах 54 выровнены с одним или несколькими отверстиями 26 в соответствующих боковых фланцах 24. Крепеж 50 вставляется в отверстия 26 в боковых фланцах 24 и в соответствующие отверстия 52 в противолежащих блоках 48. Отверстия 52 могут быть резьбовыми, обеспечивая резьбовое зацепление с крепежом 50, либо могут быть сквозными проходами, либо могут иметь иную соответствующую конфигурацию. Монтажные блоки 48 дополнительно включают в себя обращенные наружу монтажные поверхности 56, проходящие между двумя боковыми поверхностями 54. Обращенные наружу монтажные поверхности 56 блоков 48 включают в себя вертикальные гребни или направляющие 58, проходящие от монтажных поверхностей 56, и вертикальные упоры 60, проходящие от монтажных поверхностей 56 и удаленные вверх от направляющих 58.

Использование нескольких сегментов 12, 14 воронки позволяет регулировать направляющий проход 38 разъемной загрузочной воронки 10 по размеру и по форме. При необходимости, форму сечения направляющего прохода 38 можно изменять за счет подбора профилей сечения противолежащих внутренних направляющих поверхностей 28, 30.

В первом примере на фиг. 4 форму сечения направляющего прохода 38 можно сделать овальной (например, эллиптической) за счет использования внутренних направляющих поверхностей 28, 30 с полукруглыми профилями сечения. Кроме этого, поскольку сегменты 12, 14 окружно разнесены между собой, могут образовываться зазоры 29, расположенные окружно между ними и радиально примыкающие к блокам 48.

Во втором примере на фиг. 5 форма сечения направляющего прохода 138 другой воронки 110 может быть, в целом, прямоугольной за счет использования сегментов 112, 114 с внутренними поверхностями 128, 130, имеющими полупрямоугольные профили сечения. Допустимы также другие формы сечения направляющего прохода.

В третьем примере по фиг. 6 форма сечения направляющего прохода 238 другой воронки 210 может быть ассиметричной за счет использования сегментов 112, 14 с внутренними поверхностями 128, 30, имеющими разные профили сечения, например один полукруглый и один полупрямоугольный, как это показано на фигуре. Соответственно воронка 210 может состоять по меньшей мере из двух сегментов с оппозитными поверхностями, соприкасающимися со стеклом, которые не являются зеркальным отражением друг друга.

Как показано на фиг. 2, площадь сечения направляющего прохода 38 может определяться конструкцией блоков 48, используемых для крепления сегментов 12, 14 воронки друг с другом. Толщина Т блоков 48 определяет зазор между сегментами 12, 14 воронки, в свою очередь, это означает, что площадь сечения направляющего прохода 38, определяемая внутренними направляющими поверхностями 28, 30, можно регулировать вверх (более толстые блоки), либо вниз (более тонкие блоки), в любом необходимом диапазоне за счет использования блоков 48 разного размера. Например, блоки можно менять местами для изменения вписанного диаметра с 1 дюйма (2,54 см) на 1

Площадь сечения направляющего прохода 38 также может быть постоянной или переменной. Для получения постоянной площади сечения направляющего прохода 38 блоки 48 могут иметь одинаковую толщину. С другой стороны, для получения переменной площади сечения направляющего прохода 38 толщина Т блоков 48 может сходить на конус в продольном направлении для изменения угла внутренних направляющих поверхностей 28, 30 относительно продольной оси L. По другому варианту осуществления, наоборот или в дополнение, на конус могут сходить оппозитные противолежащие боковые фланцы 24 двух сегментов 12, 14 воронки. В любом случае, можно последовательно уменьшать площадь сечения направляющего прохода 38 от входной плоскости 44 впускного отверстия 36 до выходной плоскости 46 выпускного отверстия 42, либо наоборот.

Площадь сечения направляющего прохода 38 может быть по меньшей мере незначительно больше соответствующей площади сечения капли G расплавленной стекломассы, например, как это показано на фиг. 5. Площади сечения могут быть, в целом, перпендикулярны направлению следования капли G в любом конкретном местоположении капли G по мере ее прохождения через проход 38. Направляющий проход 38 более крупного размера позволяет точно и аккуратно направлять каплю G на дно черновой формы, без соприкосновения капли G с узкими участками формы, обеспечивая при этом определенный допуск для роста, преломления или кручения капли G. Разница в размере может быть подобно той, что показана на фиг. 3, либо иной соответствующей разницей.

Выбор площади сечения направляющего прохода 38 в соответствии с вышеописанным, позволяет устранить некоторые из проблем, обычно возникающие при использовании цельных загрузочных воронок. Ограниченные возможности по обеспечению абсолютных изменений соответствующей площади сечения капель G (например, роста капель) - одна из существенных проблем, который могут возникать в том случае, если площадь сечения направляющего прохода цельной загрузочной воронки будет такого же размера или меньше соответствующей площади сечения капли G. В подобной ситуации капля G будет тянуться по направляющей поверхност(ям)и направляющего прохода, вызывая нагрев подобной поверхности. Нагрев направляющей поверхност(ей)и будет усиливать тяговые усилия и увеличит вероятность засорения направляющего прохода. В случае засорения направляющего прохода придется проводить техническое обслуживание с целью очистки прохода, что является трудозатратным и негативно влияет на производственную эффективность.

Выбор площади сечения направляющего прохода 38 подобран таким образом, чтобы она была больше соответствующей площади сечения капли G расплавленной стекломассы, что также позволяет снизить или устранить необходимость нанесения смазки на внутренние направляющие поверхности 28, 30. Смазка, такая как масло, обычно периодически впрыскивается или наносится на трубчатый направляющий проход цельной загрузочной воронки с целью уменьшения гидравлического сопротивления капель и охлаждения поверхностей направляющего прохода. Хотя использование масла дает определенный положительный эффект, оно не решает полностью проблему капельного засорения и обычно сопровождается задымлением на производственном участке. Это также усложняет и увеличивает стоимость процесса загрузки капель. В частности, обеспечение дополнительного пространства для роста капли G и ее преломления в направляющем проходе 38 разъемной загрузочной воронки 10 снижает последствия негативных явлений, связанных с гидравлическим сопротивлением капель и, в целом, устраняет необходимость использования масла.

Кроме этого, регулируемость направляющего прохода 38 позволяет выбирать расположение внутренних направляющих поверхностей 28, 30 относительно капли G. Это может быть удобно при неоднократных изменениях траектории капли G по мере ее прохождения от выхода дефлектора 108 (фиг. 7) к входу черновой формы. Например, было замечено, что, как будет рассмотрено более подробно ниже, траектория капли G, после ее выхода из системы капельного питания, зачастую меняется преимущественно в одном конкретном направлении. Например, если капля G имеет горизонтальную скорость при вхождении в черновую форму, то в этом случае при загрузке она будет ударяться в боковую стенку полости пресс-формы. Подобное взаимодействие может создавать проблемы с качеством далее по ходу движения и может требовать смазки черновой формы для сведения к минимуму или устранения подобных опасений. В целях адаптации к подобным неоднократным изменениям траектории капли, площадь сечения направляющего прохода 38 может быть подобрана соответствующим образом, а затем ориентирована относительно предполагаемой траектории следования капли G для более точного управления направлением, в котором наиболее часто происходят изменения траектории. Направляющий проход 38 предпочтительно ориентирован таким образом, чтобы внутренние направляющие поверхности 28, 30 располагались перпендикулярно направлению, в котором, как ожидается, будут происходить изменения траектории капли.

Первый и второй сегменты 12, 14 воронки предпочтительно получают методом высокоточной отливки из стали, например, нержавеющей стали, в частности, нержавеющей стали марки 304L. Прецизионный профиль сечения и общую форму внутренних направляющих поверхностей 28, 30 получают при помощи фрезерных станков с ЧПУ (числовым программным управлением) или при помощи других соответствующих технологий обработки деталей. Внутренние направляющие поверхности 28, 30 также могут подвергаться термообработке с использованием линии визирования, такой как плазменное осаждение из паровой фазы (PVD). Обеспечение полного доступа к внутренним направляющим поверхностям 28, 30, который, в целом, невозможен в цельной загрузочной воронке, делает широкий диапазон прецизионных способов фрезеровки и термообработки, подобных рассмотренным выше, практичным и доступным при подготовке внутренних направляющих поверхностей 28, 30. Способность разъемной загрузочной воронки 10 обеспечивать разный размер и форму направляющего прохода 38 также означает отсутствие необходимости в складировании и хранении загрузочных воронок разного размера.

На фиг. 7 показана установка 62 для подачи капель G расплавленной стекломассы из системы 64 капельного питания в черновые формы 66 отдельной секционной стеклоформующей машины. Установка 62 подает капли G в черновые формы 66 посредством одной или более разъемных загрузочных воронок 10, рассмотренных выше. По другим вариантам осуществления установка 62, разумеется, может включать в себя большее или меньшее количество изображенных разъемных загрузочных воронок и даже может включать в себя одну или более традиционных, цельных загрузочных воронок в комбинации с одной или более разъемными загрузочными воронками 10. Установка 62 включает в себя держатель 72 воронок, который выполнен с возможностью установки в него трех разъемных загрузочных воронок 10 в вертикально выровненном положении над оформляющими полостями одной или более соответствующих черновых форм 66.

Как показано на фиг. 8, держатель 72 воронки включает в себя корпус 74, который определяет одно или более круговых отверстий 76. Проходящий аксиально цилиндрический участок или радиальный бурт 78, имеющий верхнюю поверхность 80, предпочтительно расположен над окружностью каждого из отверстий 76. Корпус 74 дополнительно включает в себя один или более проходящих радиально участков или несущих фланцев 82, которые функционально соединяют корпус 74 с одной или более несущими штангами 84, изображенными на фиг. 7, которые могут приводиться в действие, совершая возвратно-поступательные перемещения корпуса 74 и, соответственно, разъемных загрузочных воронок 10, находящихся в корпусе 74, вверх или вниз, в вертикальном направлении, и/или качение корпуса 74 в плоскости, в целом, поперечной данному направлению. Используемый здесь термин «вертикальное направление» означает направление, параллельное продольной оси L направляющих проходов 38 разъемных загрузочных воронок 10. Держатель 72 воронок также включает в себя один или более стопорных винтов 75, которые могут проходить радиально через фланец 82.

Как показано на фиг. 8, опора 86 воронки может быть поворотно установлена в соответствующее отверстие 76 в держателе 72 воронки. Опора 86 воронки имеет круговую раму 88, которая вставляется внутрь отверстия 76, образованного в корпусе 74 держателя, и пару оппозитных, разнесенных между собой ножек 90, спускающихся от рамы 88. Круговая рама 88 включает в себя верхнюю окружной фланец 91, имеющий нижнюю поверхность 92, которая сопрягается с верхней поверхностью 80 бурта 78. Две сопрягающиеся поверхности 80, 92 не позволяют опоре 86 воронки проваливаться вниз через отверстие 76 в корпусе 74, но не препятствуют вращению опоры 86 воронки относительно корпуса 74. Рама 88 может включать в себя, на ее радиально внешней поверхности, окружные выемки 89 под стопорные винты 75. Оппозитные ножки 90, которые спускаются от окружной рамы 88, включают в себя заплечик 94 и пару удлиненных буртов 96, которые ограничивают вертикальную канавку 98, проходящую вниз от заплечика 94 (фиг. 9).

Как показано на фиг. 9, разъемная загрузочная воронка 10 установлена в держатель 72 воронки, например, путем ее помещения в опору 86 воронки. По данному варианту осуществления, выступающие вертикальные направляющие 58 блоков 48 совмещены и скользят вертикально вниз внутри вертикальных канавок 98 в спускающихся ножках 90 опоры 86 воронки до тех пор, пока упоры 60 блоков 48 не зацепятся с горизонтальными заплечиками 94, как это показано на фиг. 9.

Как показано на фиг. 1, после установки подобным образом, впускное отверстие 36 разъемной загрузочной воронки 10 находится сверху держателя 72 воронки, выпускное отверстие 42 разъемной загрузочной воронки 10 находится снизу держателя 72 воронки, а любой поворот опоры 86 воронки относительно держателя 72 воронки также приводит к соответствующему повороту разъемной загрузочной воронки 10 относительно держателя 72 воронки, по существу, на ту же величину.

На самом деле, для обеспечения точного поворота разъемной загрузочной воронки 10, необходимого для выравнивания направляющего прохода 38 с траекторией следования капли, поступающей из системы 64 капельного питания (фиг. 7), верхняя поверхность 102 верхнего окружного фланца 91 опоры 86 воронки может включать в себя индикатор 104 (например, прорезь, маркировку или иной соответствующий элемент), который может указывать на соответствующие индикаторы 106 совмещения, находящиеся на держателе 72 воронки, например, окружно разнесенные между собой вокруг фланца 82. После того как опора 86 воронки окажется в соответствующем положении относительно держателя 72 воронки, опора 86 воронки может быть прикреплена к держателю 72 воронки при помощи стопорных винтов 75.

Опора 86 воронки может использоваться для различных целей. Во-первых, как было только что рассмотрено, опора позволяет поворачивать разъемную загрузочную воронку 10 на определенный угол, для расположения направляющего прохода 38 таким образом, чтобы он обеспечивал предполагаемые изменения траектории следования капли G. Во-вторых, опора 86 воронки позволяет легко и удобно осуществлять загрузку и разгрузку разъемной загрузочной воронки 10. В случае засорения воронки 10 или при необходимости ее извлечения в силу той или иной причины, например, когда требуется заменить воронку 10 на воронку другого размера и/или формы, достаточно просто поднять используемую в данный момент воронку 10 из опоры 86 воронки и заменить ее на другую, независимо от других воронок 10, установленных в держатель 72 воронок.

Как показано на фиг. 7, при эксплуатации установки 62 приходится располагать держатель 72 воронок относительно черновых форм 66 так, чтобы выпускные отверстия 42 (фиг. 1) направляющих проходов 38 трех разъемных загрузочных воронок 10 были выровнены и частично вставлены в формы 66. Капли G расплавленной стекломассы подаются из системы 64 капельного питания в направляющие проходы 38 разъемных подающих воронок 10. Капли G формируются известным образом путем разделения потока расплавленной стекломассы по мере ее выхода из выработочной части стеклоплавильной печи (не показана). У торца системы 64 капельного питания, напротив разъемных загрузочных воронок 10, находятся дефлекторы 108 для направления капель G вертикально в воронки 10 при помощи спусков 121.

Как показано на фиг. 11, у спусков 121 имеется основание 123 и боковые стенки 125, проходящие наружу от основания 123. Боковые стенки 125 могут располагаться под открытым ненулевым углом относительно оси С спуска. Например, боковые стенки 125 могут располагаться под углом раскрытия в 10-14 градусов (например, 12 градусов) относительно оси С спуска. Измерение А между параллельными боковыми стенками 125 обычно именуется поперечным направлением. Измерение В, которое проходит перпендикулярно поперечному направлению А, обычно именуется продольным направлением.

Как показано на фиг. 7, направляющие проходы 38 разъемных загрузочных воронок 10 предпочтительно выровнены со спусками 110 дефлекторов 108. Подобное выравнивание достигается путем поворота разъемных загрузочных воронок 10 за счет поворота опор 86 воронок так, чтобы внутренние направляющие поверхности 28, 30 направляющего прохода 38 располагались перпендикулярно продольному направлению В. Выравнивание разъемных загрузочных воронок 10 подобным образом позволяет более строго контролировать вариативность траектории следования капли, которая, как было установлено, проявляется более отчетливо в продольном направлении В, чем в поперечном направлении А, после поступления капли G в направляющий проход 38.

Капли G расплавленной стекломассы попадают в направляющие проходы 38 через впускные отверстия 36 и следуют по направляющим проходам 38 вдоль их продольных осей L. Капли G аккуратно направляются по проходам 38 и имеют пространство для роста, преломления или кручения и т.п., и в итоге выходят из направляющих проходов 38 через выпускные отверстия 42 (фиг. 1).

Как показано на фиг. 12А-12С, черновая форма 66 может состоять из половинок 66а, 66b, которые после их смыкания образуют оформляющую полость 68. После выхода из воронок 10, капли G спадают в оформляющие полости 68 черновых форм 66, проходя мимо пар перегородок 69 и мимо поясков 70, не касаясь их. Рассмотренные ранее вписанные диаметры воронок 10 предпочтительно меньше соответствующих диаметров поясков 70. Затем разъемные загрузочные воронки 10 извлекают из оформляющих полостей 68. После этого перегородки 116 (фиг. 12В) совмещают с оформляющими полостями 68 для их замыкания, а капли G оформляются в заготовки Р (фиг. 12С) при помощи метода прессовыдувного формования, формования выдуванием или иного соответствующего метода, в целом, известного из уровня техники. После оформления заготовки Р, перегородки 116 (фиг. 12В) убирают, черновые формы 66 размыкают, заготовки Р перемещают на другой участок отдельной секционной машины, разъемные загрузочные воронки 10 вновь выравнивают в установленном положении с оформляющими полостями 68 и процесс повторяется.

На фиг. 13 и 14 изображен другой типовой вариант выполнения разъемной загрузочной воронки 210. Данный вариант выполнения во многих отношениях аналогичен варианту выполнения по фиг. 1-12С, а схожие или соответствующие элементы из разных вариантов выполнения, представленных на чертежах, в целом, обозначены схожими позициями. Поэтому описание одних вариантов выполнения применимо для других, а описание предмета изобретения, общего для вариантов выполнения, в целом, может не повторяться.

Как показано на фиг. 13, разъемная загрузочная воронка 210 включает в себя первые сегменты 212 воронки и вторые сегменты 214 воронки. У первых сегментов 212 воронки имеется верхний участок 220 и нижний участок 222. Кроме этого, сегменты 212, 214 воронки включают в себя боковые фланцы 224, проходящие от боковых сторон сегментов 212, 214. Через боковые фланцы 224 может проходить крепеж 50.

По данному варианту осуществления сегменты 212, 214 воронки соединены между собой при помощи монтажных блоков 248 и крепежа 50. Соответственно, воронка 210 включает в себя сегменты 212, 214 и блоки 248 для регулировки сегментов 212, 214 относительно друг друга. Блоки 248, в целом, могут иметь Т-образную форму, как это изображено на фигурах, либо могут иметь любую иную соответствующую форм(ы)у. Монтажные блоки 248 могут включать в себя, в целом, прямоугольные участки 253, расположенные между оппозитными, противолежащими боковыми фланцами 224 двух сегментов 212, 214 воронки, и полуцилиндрические участки 257, проходящие от радиально наружных торцов прямоугольных участков 253, которые могут аксиально и окружно накладываться на фланцы 224. Поверхности какого-то одного или обоих следующих элементов: прямоугольных участков 253 или фланцев 224 могут сходить на конус в продольном направлении, меняя угол расположения внутренних направляющих поверхностей воронки 210 относительно продольной оси. Монтажные блоки 248 дополнительно включают в себя полуцилиндрические, обращенные радиально наружу монтажные поверхности 256, проходящие между боковыми поверхностями 254. Обращенные радиально наружу монтажные поверхности 256 блоков 248 могут включать в себя аксиально проходящие выемки 258, которые могут использоваться в качестве центровочных элементов, либо для любых иных целей.

Как показано на фиг. 13 и 14, воронка 210 может быть установлена в держатель 272 воронки, который включает в себя корпус 274, определяющий один или более круговых проходов или отверстий 276. Корпус 274 включает в себя проходящий радиально внутрь бурт 278, расположенный над окружностью отверстия 276, рядом с нижним торцом корпуса 274 и имеющий верхнюю поверхность 280. Воронка 210 может быть установлена в отверстие 276 таким образом, чтобы аксиально обращенные центровочные поверхности 292 (фиг. 13) полуцилиндрических участков 257 блоков 248 были центрированы относительно верхней поверхности 280 бурта 278. Кроме этого, как показано на фиг. 14, монтажные поверхности 256 могут быть центрированы относительно внутренней цилиндрической поверхности 277 корпуса 274 держателя воронки, при этом воронка 210 может поворачиваться внутри корпуса 274. Хотя это не показано, держатель 272 воронки может включать в себя стопорные винты или любые другие соответствующие элементы, взаимодействующие с выемками 258 (фиг. 13) для установки воронки 210 в любом требуемом положении.

Другой вариант осуществления настоящего изобретения включает в себя способ подачи капли расплавленной стекломассы из системы капельного питания в черновую форму. Способ включает в себя обеспечение наличия установки, которая включает в себя разъемную, поворотную, загрузочную воронку, установленную в держатель воронки, и имеет два или более отдельных сегмента воронки, которые расположены относительно друг друга таким образом, чтобы совместно они ограничивали направляющий проход, имеющий продольную ось. Способ также включает в себя расположение разъемной загрузочной воронки над оформляющей полостью черновой формы таким образом, чтобы направляющий проход воронки был вертикально выровнен с оформляющей полостью. Способ дополнительно включает в себя подачу капли расплавленной стекломассы с дефлектора в оформляющую полость через направляющий проход разъемной загрузочной воронки, у дефлектора имеется спуск, который включает в себя основание и две боковые стенки, проходящие наружу от основания. Способ дополнительно включает в себя перемещение разъемной загрузочной воронки от оформляющей полости, после того как капля расплавленной стекломассы была помещена в оформляющую полость.

Таким образом, были раскрыты разъемная загрузочная воронка, а также установка и способ подачи капли расплавленной стекломассы в черновую форму, которые позволяют полностью достичь одну или несколько из ранее поставленных целей или задач. Изобретение было рассмотрено на примере нескольких типовых вариантов его осуществления, также были рассмотрены дополнительные модификации и вариации. С учетом представленного выше описания специалистами, обладающими рядовыми знаниями в данной области техники, могут быть предложены другие модификации и вариации. Поэтому, считается, что предмет изобретения по каждому из рассмотренных вариантов осуществления включен в другие варианты осуществления по ссылке.

Реферат

Группа изобретений относится к разъемной загрузочной воронке, установке для подачи капли расплавленной стекломассы в черновую форму, стеклоформующей машине, способу подачи капли расплавленной стекломассы из системы капельного питания в черновую форму. Техническим результатом является обеспечение вариативности форм и размера направляющего прохода загрузочной воронки, аккуратной подачи капель расплавленной стекломассы в черновую форму и снижение необходимости смазки. Разъемная загрузочная воронка для направления капли расплавленной стекломассы от впускного отверстия воронки к выпускному отверстию воронки характеризуется тем, что два или более отдельных сегмента воронки соединены между собой при помощи монтажных блоков. Каждый из отдельных сегментов воронки включает в себя верхний участок и нижний участок. Верхние участки отдельных сегментов воронки совместно образуют впускное отверстие воронки, имеющее входную плоскость. Нижние участки отдельных сегментов воронки совместно образуют выпускное отверстие воронки, имеющее выходную плоскость. Каждый из нижних участков отдельных сегментов воронки имеет вогнутую внутреннюю направляющую поверхность. Вогнутые внутренние направляющие поверхности расположены относительно друг друга таким образом, что, взаимодействуя, они ограничивают направляющий проход, идущий вдоль продольной оси и оканчивающийся у выпускного отверстия воронки. Установка включает в себя держатель загрузочной воронки, которая установлена в нем поворотно и проходит через по меньшей мере одно отверстие в корпусе держателя. Стеклоформующая машина содержит черновую форму, над которой расположена разъемная загрузочная воронка. Способ подачи капли расплавленной стекломассы из системы капельного питания в черновую форму включает следующие этапы. Обеспечивают наличие держателя воронки, в который поворотно устанавливают разъемную загрузочную воронку. Располагают воронку над оформляющей полостью черновой формы. Подают каплю стекломассы с дефлектора в оформляющую полость через проход в воронке. Дефлектор имеет спуск, который включает в себя основание и две боковые стенки, проходящие наружу от основания. Перемещают воронку от оформляющей полости, после того как капля стекломассы была помещена в оформляющую полость. 4 н. и 9 з.п. ф-лы, 14 ил.

Комментарии