Универсальный многопозиционный стеклоформующий центробежный автомат - RU2058946C1

Код документа: RU2058946C1

Чертежи

Описание

Изобретение относится к стекольной промышленности, в частности к конструкциям стеклоформующих машин-автоматов.

Известна конструкция шпинделя многопоцизионной карусельной машины центpобежного формования конусов оболочек кинескопа [1]

На ней невозможно формование на высоких скоростях столовых

стеклянных

изделий.

Известна конструкция установки для формования стекольных изделий с формами, установленными на центрирующих шайбах, укрепленных на полых валах редуктора вращения

форм (на каждой

позиции свой), которые в свою очередь установлены на позиционном столе [2]

Недостатками установки являются повышенная материалоемкость, трудность осуществления центровки

соосно расположенных

валов редукторов вращения формы и привода вращения формы, разрушение подшипниковых узлов центpиpующей шайбы от радиальных биений форм (особенно высоких и асимметричных) при

вращении, вибрационные

колебания стола, а на столе всегда находятся несколько вращающихся форм в режиме стабилизации изделия, помимо формы на позиции формования, через перекрестно расположенные

кулачки сцепной муфты

разрушают подшипниковые узлы редукторов и привода вращения формы при их сцеплении. Выработанные фигурные изделия (в плане) останавливаются на дальнейшую технологию вручную, так

как после формовки и

остановки вращающейся формы, изделия в ней не ориентированы относительно хватков штатного переставителя.

Техническим результатом изобретения является снижение материалоемкости, повышение производительности, повышение надежности работы подшипниковых узлов, ликвидация ручного труда при выемке и остановке фигурных в плане стеклоизделий, выработка особо сложных типов стеклоизделий с использованием новых типов форм.

Это достигается тем, что в известной конструкции центробежной установки редуктор вращения с вертикальным полым валом форм установлен в подстольном пространстве автомата, а на столе установлены шпиндели вращения форм с полыми валами соосно полому валу редуктора, что позволяет производить центровку валов шпинделей относительно вала редуктора, жестко установленного на остове автомата, в статическом состоянии, т.е. во время наладки автомата.

Полый вал редуктора вращения форм снабжен корпусом со шлицами полумуфты, а корпус в свою очередь снабжен самоцентрирующим кулачковым вкладышем со шлицами, который, взаимодействуя от механизма сцепления муфты посредством штока, проходящего через полый вал редуктора, с полумуфтой шпинделя, компенсирует радиальные и осевые биения привода вращения формы и шпинделя вращения формы при их вращении, гася вибрацию стола и неточности изготовления автомата.

При выработке фигурных в плане изделий полый вал шпинделя вращения форм снабжен траверсой с роликами с возможностью вращения ее вместе с валом, которая взаимодействует с дугой ориентировщика при повороте стола с позиции на позицию, ориентирует изделие в форме относительно хватков переставителя.

При выработке крупногабаритных, высоких и асимметричных изделий автомат снабжен конической самоустанавливающейся центрирующей шайбой, которая, взаимодействуя с коническим выступом формы, превращает ее в двухопорное тело вращения, а при работе в раскрывных формах еще и запирает створки формы.

По первому варианту траверса раскрывания формы, взаимодействуя с спайдерами, установленными на остове автомата при перемещении стола с позиции на позицию, раскрывает створки формы, освобождая изделия от формующих полостей для выдачи его из формы.

По второму варианту траверса раскрывания формы, взаимодействуя с цилиндрами, установленными на остове автомата на позиции выдачи изделия из формы, раскрывает створки формы, освобождая изделие от формующих полостей, для выдачи его из формы.

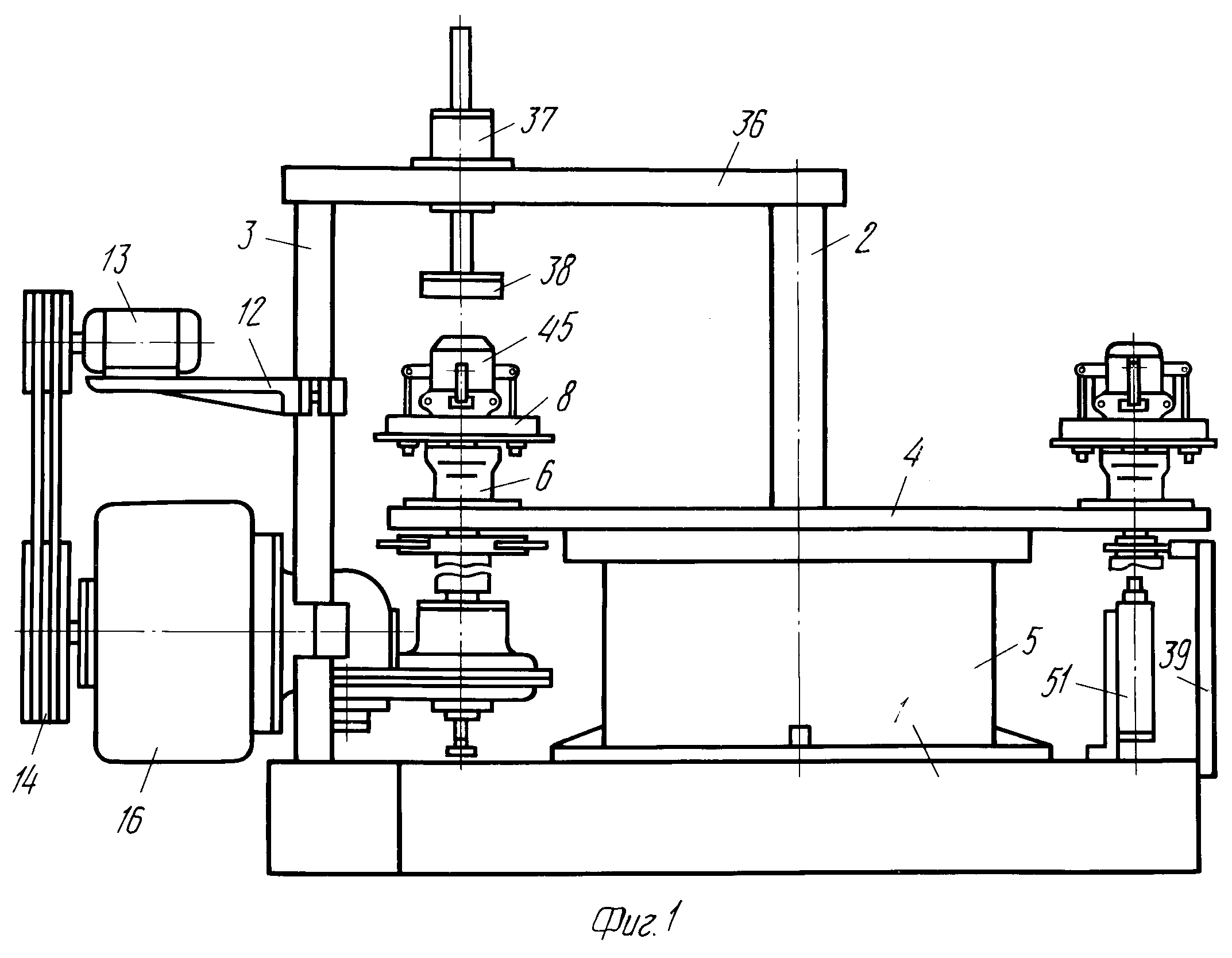

На фиг. 1 показан общий вид автомата; на фиг.2 общий вид автомата в плане; на фиг. 3 привод вращения форм и шпиндель, с установленной на нем раскрывной формой; на фиг. 4 узел центрирующей воронки капли стекломассы, разрез А-А на фиг. 2; на фиг.5 ориентировщик формы (изделия) относительно хватков переставителя; на фиг. 6 узел кулачковой сцепной муфты, разрез по полым валам редуктора и шпинделя; на фиг.7 узел цепной муфты, разрез Б-Б на фиг.6; на фиг.8 раскрывная форма (II вариант) правая сторона створки матрицы замкнуты, левая часть разомкнуты; на фиг.9 раскрывная форма (I вариант), траверса подъехала на спайдер створки матрицы разомкнуты.

Универсальный многопозиционный стеклоформующий центробежный автомат (в дальнейшем автомат) собран на нижнем основании 1, на котором укреплены центральная 2 и две боковые колонны 3.

Вокруг центральной колонны периодически поворачивается стол 4. В картере 5 расположен привод вращения стола с мальтийским крестом. На столе по окружности установлены шпиндели 6, на полых валах 7 которых над столом установлены центрирующие шайбы 8 крепления форм, а под столом неподвижно на валу сцепные кулачковые полумуфты 9 с коническим центрирующим выступом, а также траверсы 10 с возможностью вращения вместе с валом, в которых на осях установлены ролики 11. На боковых колоннах автомата на кронштейне 12 установлен электродвигатель постоянного тока 13, который через клиноременную передачу вращает шкив-маховик 14, который жестко установлен на первичном валу 15 муфты сцепления и тормоза.

Муфта сцепления и тормоза собрана в корпусе 16. Корпус снабжен первичным валом 15, на котором жестко установлены шкив-маховик 14 и диск сцепления 17. Соосно первичному валу на подшипниках установлен вторичный вал 18, на котором установлены два диска, диск сцепления 19, диск тормоза 20, с возможностью их перемещения вдоль оси вторичного вала на шлицах. Внутри корпуса жестко установлены катушки возбуждения: катушка сцепления и плавного разгона 21, катушка торможения 22 вторичного вала с фрикционной накладкой 23. Вторичный вал муфты сцепления и тормоза нагружен комбинированным редуктором 24, служащим для изменения направления вращения. Редуктор снабжен вертикальным полым валом 25. На выходном конце установлен корпус 26 (фиг.6 и 7) кулачковой сцепной полумуфты. Корпус со шлицами.

В корпусе свободно размещен центрирующий вкладыш 27, имеющий шлицы, которые взаимодействуя со шлицами корпуса, передают вращающий момент вкладышу с кулачками, и коническое центрирующее отверстие.

Через полый вал редуктора проходит шток 28, подпружиненный пружиной 29, служащий для замыкания вкладыша полумуфты от цилиндра 30. Пружины 31 служат для самовозврата вкладыша в корпус полумуфты после снятия нагрузки со штока управления сцепной муфтой.

На боковую колонну (фиг.4) установлен кронштейн 32, с установленным на нем цилиндром 33 подъема и опускания траверсы 34.

Траверса снабжена водоохлаждаемой воронкой 35 центровки капли относительно оси вращения формы.

На траверсе 36 (фиг.1 и 3) укреплен цилиндр 37 управления центрирующим конусом 38, выполняющим тройную функцию: вращаясь, в опущенном состоянии на конус формы, превращает форму в двухопорное тело вращения, опускаясь и вращаясь на раскрывные формы, увеличивает надежность запирания створок формы, и как элемент техники безопасности препятствует возможному выбросу стекла из формы, особенно при освоении нового ассортимента.

На кронштейнах 39, установленных на основании, укреплена дуга 40 ориентировщика форм (изделия) относительно хватков переставителя 41 (переставитель не указан). Остов снабжен цилиндрами 42 с тормозными устройствами 43 для торможения раскрученной формы.

На центрирующие шайбы шпинделей крепятся глухие 44 или раскрывные 45 формы, имеющие траверсу 46 раскрывания створок матрицы формы 45, и которые по I варианту перемещаются со столом с поз. Vа на поз. Vб и взаимодействует со спайдерами 47 (фиг.2 и 9), укрепленными на кронштейнах 48 основания; по II варианту траверса 46 раскрывания створок матрицы формы 45 на поз. Vб взаимодействует с двумя цилиндрами 49 раскрывания формы, установленных на основании на кронштейнах 50. Изделие из формы выдается цилиндром 51 выдачи изделия, штоком 52, проходящим через полый вал шпинделей. Всей работой автомата управляет пневматический таймер.

Работает установка следующим образом.

На поз.I (фиг.2 и 4) капля стекломассы после отреза ножницами фидера падает в центрирующую воронку 35, опущенную в форме 44 траверсой 34 посредством цилиндра 33. Воронка строго отцентрирована относительно оси вращения формы. Прежде, чем стол 4 переместится на поз.II, срабатывает цилиндр 33, поднимая траверсу 34 с воронкой 35 над формой. Капля, опускаясь в форму, занимает равноудаленные точки по окружности, относительно оси вращения формы. Стол 4 поворачивается на поз.II На этой позиции срабатывает цилиндр 37, запирая форму 45 центрирующим конусом 38, превратив ее в двухопорное тело вращения.

После этого цилиндр 30 посредством подпружиненного штока 28 входит в зацепление вкладыша 27 с полумуфтой 9 полого вала 7 шпинделя. Пружина 29 компенсирует высоту при совпадении кулачков при замыкании. Центрирующий конический выступ полумуфты 9 совпадает с коническим отверстием вкладыша 27. При вращении вкладыш 27, смещаясь в корпусе 26 по радиусам в любую сторону и наклоняясь на сфере штока 28, компенсирует осевые биения и неточности в высоте изготовленного автомата, а также гасит вибрационные колебания, возникшие в результате работы автомата. Через полые валы шпинделей и редуктора производят центровку валов шпинделей относительно вала редуктора при сборке и наладке.

Электродвигатель 13 вращается постоянно и через клиноременную передачу вращает шкив-маховик 14 и первичный вал 15 с диском сцепления 17. Катушка 21 сцепления и плавного разгона обесточена, катушка возбуждения тормоза 22 находится под напряжением. Диск 20 тормоза прижат к фрикционной накладке 23. Первичный вал вращается, вторичный вал, а вместе с ним и редуктор с полым валом неподвижен. Как только происходит сцепление вкладыша 27 с полумуфтой 9, катушка 22 обесточивается, освобождая диск тормоза 20, одновременно включается катушка 21, притягивая диск сцепления к постоянно вращающемуся диску 17, начинает вращаться вторичный вал 18 вместе с редуктором 24 и полым валом 25, передавая вращение шпинделю автомата. Ток катушек возбуждения регулируемый и устанавливается в зависимости от вырабатываемого ассортимента изделий (веса форм). Происходит формование стеклоизделия. После заданного цикла раскрутки форма расцепляет вкладыш 27 с полумуфтой 9. Пружины 31 возвращают вкладыш в корпус 26 в исходное состояние. Расцепляется диск 19 с диском 17, а диск тормоза входит в режим торможения, затормаживая вторичный вал 18 с редуктором 24 и кулачковым вкладышем 27. Привод вращения переходит в ждущий режим, а шкив-маховик 14 накапливает энергию для следующего цикла раскрутки. Таким образом, сцепление кулачковой муфты происходит на нулевой скорости вращения. Стол проходит поз. III, где происходит стабилизации стеклоизделия в форме, формы с замедлением вращаются. На поз. IV посредством цилиндров 42 и тормозных устройств 43 центрирующая шайба 8 с формой тормозится.

По первому варианту при поступлении формы на поз.Vа (фиг.2 и 9) траверса 46 заходит под спайдер 47, и при дальнейшем движении с поз. Vа на поз. Vб, траверса наклонными спайдерами спускается вниз, размыкая створки матрицы, освобождая изделие для выдачи его из формы.

По второму варианту на поз.Vб на траверсу 46 раскрывания формы воздействуют цилиндры 49 (фиг.8), форма 45 раскрывается.

Цилиндр 51 штоком 52 на поз. Vб выдает изделие из формы. При выработке фигурных в плане изделий используется устройство ориентирования формы с изделием относительно хватков переставителя. Траверса 10 с роликами 11, жестко связанная с полым валом 7 и формой с изделием, после формовки и торможения останавливается с безразличной ориентировкой осей. Траверса ориентирована на полом валу относительно формы, поэтому ориентируя оси траверсы в подстольном пространстве, ориентируют изделие в форме, расположенных над столом, относительно хватков 41 переставителя (не указан) для автоматической остановки готовых изделий.

После остановки траверсы 10 с роликами 11, она заняла какое-то безразличное положение поз. Vа (фиг.5), но при перемещении стола с поз.V на поз.Vб траверса, какое бы положение ни занимала, сначала поворачивается, а потом своими роликами 11,прокатываясь по дуге 40 ориентировщика на поз.Vа, занимает строго определенное положение, а вместе с ней изделие в форме занимает строго определенное положение относительно хватков 41 переставителя. Изделие останавливается на дальнейшую технологию.

Размещение редуктора в подстольном пространстве автомата имеет целый ряд преимуществ.

Снижена материалоемкость за счет установки только одного редуктора. Редуктор выполнен с большим коэффициентом запаса прочности и вместе с муфтой сцепления и тормоза установлен на базах остова. Шпиндели, установленные в отверстиях стола, законченные функциональные узлы. Наличие полых валов в редукторе и шпинделях позволяет центровать шпиндели относительно редуктора. Для этого при пуско-наладочных работах по контрольному гнезду, вставляемого в отверстие стола калибром-скалкой, устанавливают соосность полого вала редуктора и контрольного гнезда (отверстий стола), поворачивая стол через 60о. Произведя эту центровку, крепят раз и навсегда привод вращения форм на остов. В дальнейшем, устанавливая в отверстия стола шпиндели с полыми валами этой же скалкой-калибром, выставляют каждый шпиндель относительно редуктора, пропуская через их полые валы скалку-калибр. Во время эксплуатации при выходе из строя одного из шпинделей, его изымают, устанавливают исправный, произведя также контроль соосности. Именно хорошая центровка периодически сцепляющихся за счет кулачковой муфты полых валов позволит увеличить скорость формовки, а это увеличит производительность автомата при формовке изделий в глухих формах. Такая компоновка автомата позволит легко превратить его в двухшпиндельный, где есть двухкапельные фидеры. Для этого на каждой позиции стола выполняют по два одинаковых отверстия для установки двух одинаковых шпинделей, а к редуктору пристыковать модуль второго шпинделя. Установка приобретает еще большую универсальность от этого. В этом случае можно формовать изделия диаметром до 140 мм, исходя из производительности печи отжига с шириной сетки 1800 мм, производительность в этом случае составляет 17х2 34 изделия в минуту (опытные данные).

Применение муфты сцепления с компенсирующим вкладышем тоже оправдано. Как бы не производили центровку полых валов редуктора и шпинделей на холодном автомате, в процессе эксплуатации возникают вибрационные колебания стола от вращающихся форм на поз.II и поз.III, неточности изготовления автомата, тепловые расширения. Крупногабаритные и сложные изделия формуются в формах из чугуна, отлитых в землю, рисунок на них нанесен вручную чеканкой.

Конструкция формы овального изделия, и тем более асимметричного склонна к радиальным биениям. Формы невозможно отбалансировать, а это приводит к еще большим вибрациям.

Центрирующий вкладыш полумуфты редуктора гасит все эти вибрации и биения, повышая надежность работы автомата. В то же время этот вкладыш является слабым узлом установки, но при закаленной полумуфте вала шпинделя и корпуса полумуфты редуктора и при наличии у машиниста стеклоформующего автомата комплекта полумуфты редуктора, можно быстро сменить полумуфту редуктора, не выводя автомат из теплового режима, что также немаловажно в условиях круглосменных работ горячего стекольного производства.

Применение центрирующего конуса 38 формы также повысит надежность работы автомата.

Применение механизма ориентирования форм позволит работать фигурные в плане изделия с автоматической остановкой на дальнейшую технологию.

Применение неизвестных механизмов открывания форм по обоим вариантам дает возможность использовать новые типы форм и вырабатывать сложные изделия. Эти механизмы можно устанавливать на прессы-автоматы при работе на вышеназванных формах.

Автомат можно использовать на стекольных заводах сортового стекла, заводах художественного стекла, на заводах светотехнического стекла.

Реферат

Изобретение относится к стекольной промышленности, в частности, к конструкциям стеклоформующих машин-автоматов. Сущность изобретения: надежная статическая центровка привода вращения форм и шпинделей вращения форм, с компенсацией всех биений и неточностей изготовления автомата при вращении, ориентирование стеклоизделия относительно хватков переставителя, использование форм новых типов. 6 з. п. ф-лы, 9 ил.

Комментарии