Способ и устройство для получения зерновых хлопьев - RU2624948C2

Код документа: RU2624948C2

Чертежи

Описание

Предпосылки создания изобретения

Изобретение относится к пищевым продуктам, более точно, к способу и устройству для изготовления зерновых хлопьев. В частности, изобретение относится к изготовлению хлопьев для готовых к употреблению сухих завтраков путем экструзии и резки приготовленного (подвергнутого кулинарной обработке) теста из зерновых злаков (cooked cereal dough).

Из подвергнутого кулинарной обработке теста из зерновых злаков изготавливают разнообразные пищевые продукты, в особенности, готовые к употреблению (ready-to-eat - "RTE") или сухие завтраки, а также разнообразные закусочные продукты. Обычно в процессе изготовления подвергнутого кулинарной обработке теста из зерновых злаков сначала смешивают зерновые или мучнистые ингредиенты, такие как мука из зерна различных хлебных злаков, с другими сухими ингредиентами, такими как соль, минералы, крахмал, сахара, чтобы получить сухую смесь ингредиентов, которую затем дополнительно смешивают с различными жидкими ингредиентами, включая воду, нагревают и месят, чтобы желатизировать или подвергнуть кулинарной обработке крахмальную фракцию зерновых ингредиентов и другие содержащие крахмал вещества. Хорошо известны разнообразные устройства и методы смешивания (blending), кулинарной обработки (cooking) и замеса (working).

В последнее время получило распространение изготовление подвергнутого кулинарной обработке теста из зерновых злаков с использованием экструдера, в особенности, двухшнекового экструдера. Изготовленное таким способом подвергнутое кулинарной обработке тесто из зерновых злаков может перерабатываться с целью формирования готовых продуктов различного размера, текстуры и формы. Обычно последующая стадия формирования подвергнутого кулинарной обработке теста из зерновых злаков включает формирование отдельных кусков соответствующего размера и формы и их сушку с целью получения готовых штучных изделий из зерновых злаков, таких как стружка (shreds), хлопья (flakes), печенье (biscuits) или воздушные зерна (puffs). После этого на высушенные готовые штучные изделия из зерновых злаков может быть нанесено соответствующее покрытие для придания желаемого характерного вкуса и текстуры. Например, при изготовлении сухого завтрака покрытием может являться сахарное покрытие.

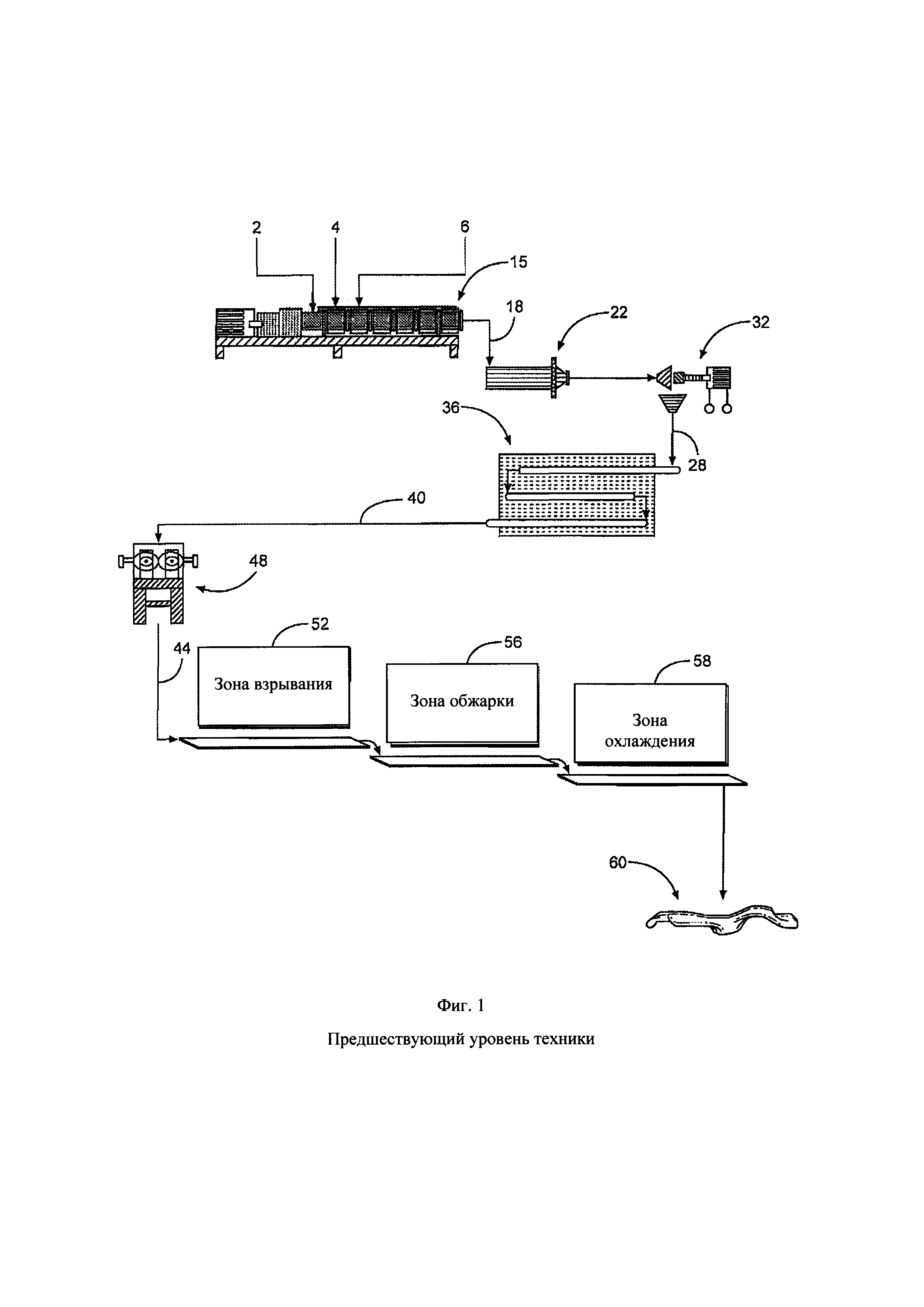

Особый интерес для изобретения представляет изготовление готовых к употреблению (RTE) зерновых продуктов типа хлопьев. На фиг. 1 проиллюстрирована типичная производственная система, в которой смешивают друг с другом различные ингредиенты, такие как ингредиент 2 на зерновой основе, сироп 4 и воду 6, и подвергают кулинарной обработке в исходном экструдере 15, чтобы получить подвергнутое кулинарной обработке тесто 18 из зерновых злаков. Тесто 18 из зерновых злаков при желании может подвергаться дополнительной кулинарной обработке в расположенном ниже по потоку сосуде 22 до формирования из него отдельных гранул 28 в грануляторе 32. Затем гранулы 28 сушат в сушилке 36, чтобы получить высушенные гранулы 40. После этого высушенные гранулы 40, которые также могут подвергаться другой обработке, преобразуют в тонкие влажные хлопья 44 на стадии превращения в хлопья, на которой гранулы проходят через валок 48 для формирования хлопьев. После этого тонкие влажные хлопья 44 сушат опционально с взрыванием/вспучиванием (puffed) на стадии 52 и/или обжаривают (toasted) на стадии 56 до достижения зоны 58 окончательного охлаждения с целью получения готового хлопьевидного зернового продукта 60.

Несмотря на свою высокую эффективность, этот способ изготовления зерновых хлопьев включает множество стадий, на каждой из которых используется соответствующая производственная структура. Для сведения к минимуму этой структуры также предлагалось изготавливать зерновые хлопья путем экструзии теста из зерновых злаков через щелевую головку и после того, как получен отрезок теста желаемой длины, его резки и сушки, как описано в публикации патентной заявки US 2010/0055282. Хотя в этой системе сведена к минимуму структура, необходимая для изготовления хлопьев, она имеет ряд недостатков, в частности, не позволяет легко изменять толщину хлопьев. Соответственно, в технике существует потребность в устройстве и способе изготовления зерновых хлопьев с использованием минимальной структуры, позволяющей при этом легко изменять толщину хлопьев.

Краткое изложение сущности изобретения

Изобретение относится к формированию зерновых хлопьев, в частности, визуально различаемых готовых к употреблению (RTE) хлопьевидных зерновых продуктов с разнообразной текстурой и толщиной, изготавливаемых путем формирования теста из зерновых злаков в экструдере при экструзии через экструзионную матрицу по меньшей мере с одной фильерой, образующей несколько разнесенных отверстий для формирования множества потоков теста, которые сливаются в зоне сходимости до достижения выходной части матрицы. Непосредственно на выходе из матрицы полученный экструдат с помощью режущей головки нарезают на кружочки теста, которые скручивают и формируют из них зерновые хлопья с разнообразной текстурой, которая по меньшей мере отчасти обусловлена различными множествами поверхностных неровностей, а затем сушат и охлаждают. Число и конфигурация неровностей может изменяться путем изменения числа, формы и/или положения нескольких разнесенных отверстий в матрице, а толщина получаемых зерновых хлопьев может изменяться путем изменения рабочей скорости режущей головки.

Дополнительные задачи, признаки и преимущества изобретения будут легче поняты из следующего далее подробного описания изобретения, в котором одинаковые элементы, представленные на различных чертежах, обозначены одинаковыми позициями.

Краткое описание чертежей

На фиг. 1 показана блок-схема способа изготовления зерновых хлопьев в известной из уровня техники системе,

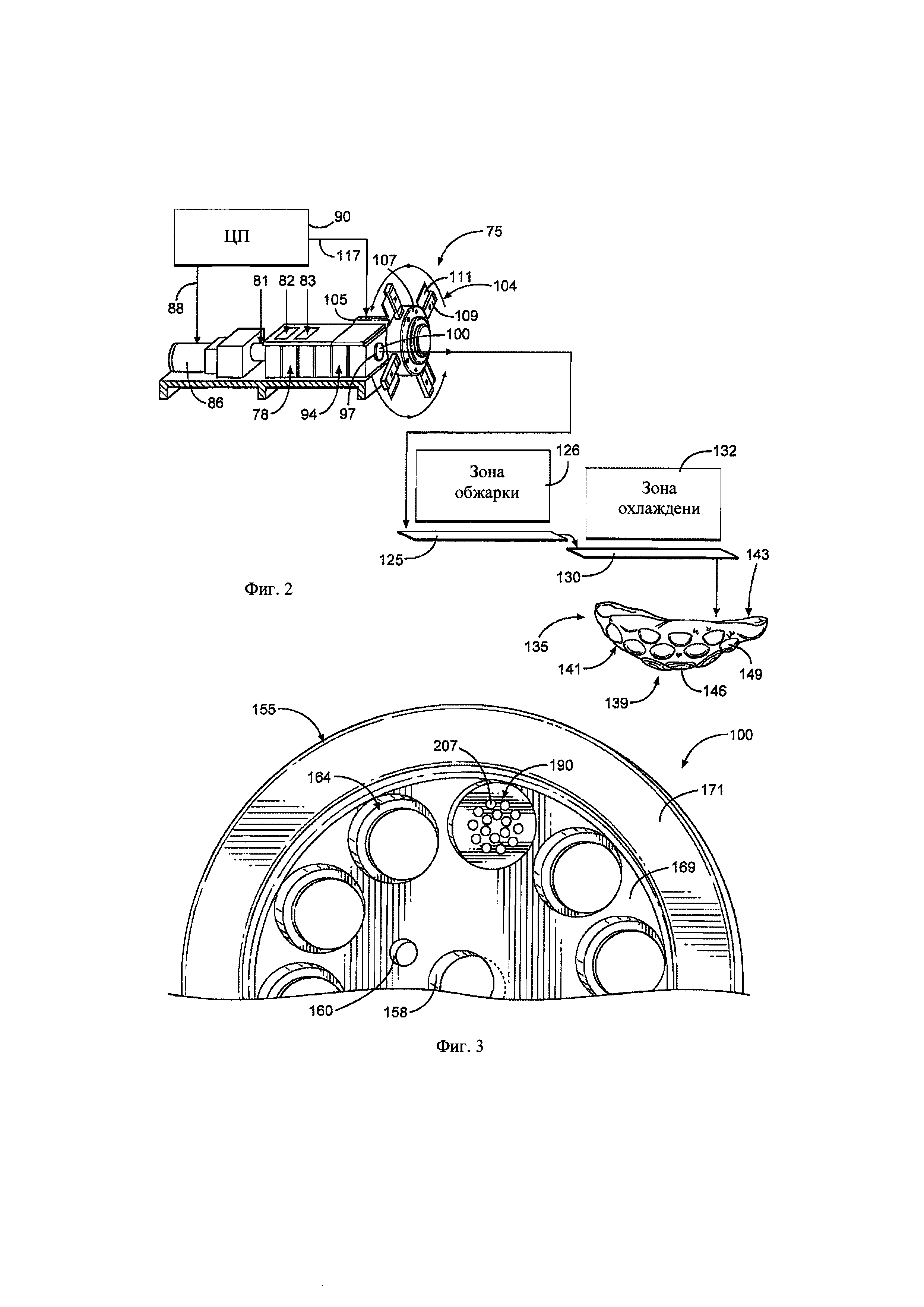

на фиг. 2 показана блок-схема способа изготовления зерновых хлопьев согласно настоящему изобретению,

на фиг. 3 показан местный вид в перспективе плиты матрицы, используемой при изготовлении зерновых хлопьев согласно блок-схеме, проиллюстрированной на фиг. 2,

на фиг. 4 показан увеличенный местный вид в разрезе части показанной на фиг. 3 плиты матрицы, иллюстрирующий одну из стадий формирования зерновых хлопьев,

на фиг. 5 показан увеличенный вид одного из зерновых хлопьев, сформированных согласно настоящему изобретению.

Подробное описание

В изобретении предложено устройство и способ изготовления готовых к употреблению (RTE) хлопьевидных зерновых продуктов, а также получаемые этим способом зерновые хлопья с уникальной структурой. В частности, на фиг. 2 показано устройство согласно изобретению, обозначенное в целом позицией 75. Устройство 75 содержит экструдер 78 для кулинарной обработки (кулинарный экструдер - cooker extruder), в который подаются различные зерновые ингредиенты 81-83 с целью формирования подвергнутого кулинарной обработке теста из зерновых злаков. Следует отметить, что зерновыми ингредиентами 81-83 могут являться разнообразные зерновые компоненты, применимые для кулинарной обработки (cooking) и экструзии (extrusion). Например, ингредиент 81 представляет собой сухой, переработанный крахмалистый зерновой ингредиент, ингредиент 82 представляет собой сироп, а ингредиент 83 представляет собой воду. Зерновой ингредиент 81 может состоять из имеющих соответствующие размеры частиц цельных зерен любого из основных злаков, включая пшеницу, кукурузу (маис), овес, ячмень, рожь, рис и их смеси. В одном из вариантов осуществления зерновой ингредиент 81 содержит только мелкие частицы, образующие муку. Зерновой ингредиент 81 может содержать от около 40% до 99% (в пересчете на сухое вещество) подвергнутого кулинарной обработке теста из зерновых злаков. Лучшие результаты с точки зрения органолептических характеристик и уменьшения ломкости RTE зерновых продуктов достигаются, когда содержание зернового ингредиента(-ов) составляет от около 75% до 95% композиции подвергнутого кулинарной обработке теста из зерновых злаков. Сухие ингредиенты также могут содержать различные второстепенные ингредиенты или добавки, такие как сахар(-а), соль и минеральные соли, например, трифосфат натрия, и крахмалы, которые могут традиционным образом предварительно смешиваться с ингредиентом 81. Ингредиент 82 может быть фактически образован различными жидкими ингредиентами, такими как сиропы из кукурузы (маиса) или солода и т.п. Содержание влаги в ингредиентах 82 и 83 зависит от различных факторов, включая конкретные зерновые ингредиенты, температуру кулинарной обработки и применяемые методы замеса. Содержание влаги в подвергнутом кулинарной обработке тесте из зерновых злаков до выхода из экструдера 78 обычно составляет от около 20-30%. При желании, тесто из зерновых злаков может дополнительно содержать от около 0,1% до около 20% (по весу в сухом состоянии) сахара(-ов) или в качестве синонима пищевых углеводных подсластителей, в частности от около 0,5% до 5%. Такие вещества также хорошо известны в области изготовления RTE зерновых продуктов. Применимым сахаросодержащим компонентом является сукроза (sucrose). Тем не менее, сахаросодержащий компонент может дополнительно представлять собой традиционную фруктозу, мальтозу, декстрозу, мед, сухое вещество плодовых соков, коричневый сахар и т.п. Помимо придания желаемой сладости сахаросодержащий компонент дополнительно благоприятно влияет на цвет и консистенцию зернового продукта. Подсластители могут легко добавляться вместе с крахмалистым ингредиентом 81 или сиропным ингредиентом 82.

При желании композиция теста из зерновых злаков может дополнительно содержать разнообразные вещества, рассчитанные на улучшение ее эстетических, органолептических или питательных свойств. Эти вспомогательные вещества могут включать витаминную и/или минеральную добавку, красители, ароматизаторы, сильнодействующий подсластитель(-и) и их смеси. Разумеется, что точная концентрация ингредиентов в композиции может варьироваться. Тем не менее, обычно каждое из таких веществ может составлять от около 0,01% до около 2% по весу композиции в сухом состоянии. Одним из особо применимых веществ является поваренная соль.

Экструдер 78, хотя он и не показан, может представлять собой одношнековый или двухшнековый экструдер типа архимедова винта с приводом от двигателя 86, связанного линией 88 связи с ЦП 90. В одном из частных вариантов осуществления шнековый экструдер имеет винтовую конфигурацию, рассчитанную на сведение к минимуму усилия сдвига, воздействующего на подвергнутую кулинарной обработке зерновую смесь. Как одношнековые, так и двухшнековые экструдеры хорошо известны из техники и применимы для регулирования усилия сдвига. Как станет ясно далее, преимуществом применения экструдера 78 является обеспечение непрерывного процесса. В сочетании с другими особенностями изобретения в целом сводится к минимуму число технологических компонентов и требуемое пространство. Кроме того, непрерывный процесс может иметь преимущества с точки зрения переработки больших объемов, а также снижения затрат при больших объемах производства.

Устройство 75 также содержит установку 94 для формования в холодном состоянии с выпускным отверстием 97, на котором установлена экструзионная матрица 100. Хотя экструдер 78 и установка 94 для формования в холодном состоянии описаны как отдельные компоненты устройства 75, следует признать, что экструдер 78 и установка 94 для формования в холодном состоянии могут быть объединены в единый блок, как показано на фиг. 2. В непосредственной близости от установки 94 для формования в холодном состоянии установлена режущая головка 104, содержащая втулку 107, на которую с возможностью вращения опирается множество плашек 109, к которым прикреплены соответствующие лезвия 111. Режущая головка 104 содержит приводной двигатель 105 для вращающихся плашек 109, который связан линией 117 связи с ЦП 90. Разумеется, что может применяться режущая головка 104 различных типов и конфигураций. В одном из частных вариантов осуществления применяется режущая головка, центральная ось которой совмещена с центром экструзионной матрицы 100, т.е. режущая головка и матрица 100 имеют общую центральную ось. Кроме того, наружный диаметр режущей головки сходен с наружным диаметром матрицы 100. В этой конструкции все лезвия 111 постоянно преимущественно соприкасаются с передней поверхностью. Следует лишь отметить, что могут применяться режущие головки различных типов, при этом одна из конкретных конструкций более подробно описана в патенте US 6767198, который во всей полноте в порядке ссылки включен в настоящую заявку.

В процессе эксплуатации ингредиенты 81-83 поступают в экструдер 78 устройства 75 и смешиваются, образуя зерновую смесь, которая подвергается кулинарной обработке и механическому замесу с целью формирования теста из зерновых злаков. Путем приведения в действие двигателя 86 тесто из зерновых злаков подается через установку 94 для формования в холодном состоянии и экструзионную матрицу 100, из которой выходит в виде экструдата. Плашки 109 режущей головки 104 синхронизированные с выходом экструдата, вращаются и нарезают его непосредственно у выпускного отверстия 97 на кружочки 122 теста (смотри также фиг. 4). Кружочки 122 теста с помощью конвейера 125 подаются в зону 126 сушки, такую как зону обжарки (toasting zone), а затем с помощью того же или другого конвейера 130 в зону 132 охлаждения (cooling zone). Выходящие из зоны 132 охлаждения кружочки 122 теста превратились в зерновые хлопья, обозначенные позицией 135. Например, обжарка зерновых хлопьев 135 может происходить при температуре около 185°С (365°F) в течение около 10-30 секунд. Обжаренные хлопья сушат до содержания влаги около 2-5%. Зона 132 охлаждения может использоваться для установления температуры около 21-32°С (70-90°F) с целью прекращения обжарки и доведения температуры обжаренных хлопьев до близкой к температуре окружающей среды.

Как показано на фиг. 2, зерновые хлопья 135 имеют нижний участок 139, боковые участки 141 и наружную кромку 143. В результате сушки и охлаждения зерновые хлопья 135 скручиваются, и за счет конкретной конструкции экструзионной матрицы 100, подробнее рассмотренной далее, формируются уникальные зерновые хлопья 135 с первым множеством неровностей 146 на нижнем участок 139 и вторым множеством разнесенных неровностей 149 на боковых участках 141. Толщина различных хлопьев также значительно изменяется в зависимости от применяемого способа изготовления и может составлять, например, от около 0,1 мм до около 3 мм. Кроме того, зерновые хлопья 135 в целом являются по меньшей мере до определенной степени волнистыми, а не совершенно плоскими. В результате, такие хлопья имеют объемную плотность от около 270-480 г/литр (170-300 г/100 куб. дюймов), в частности около 350 г/литр (220 г/100 куб. дюймов). При желании из зерновых хлопьев 135 могут изготавливаться предварительно подслащенные RTE зерновые продукты, например, путем местного нанесения традиционного покрытия из подсластителя. В других разновидностях наносят местное масляное покрытие опционально с солью и/или ароматизаторами, чтобы получить готовые сухие закусочные продукты. В еще одной разновидности местное покрытие может дополнительно содержать твердые частицы для улучшения внешней привлекательности. Наконец, готовый сухой RTE зерновой продукт может упаковываться и распространяться традиционным способом.

На фиг. 3 проиллюстрирована одна из частных конфигураций экструзионной матрицы 100. Как показано, экструзионная матрица 100 содержит экструзионную головку 155 с центральным отверстием 158 и одним или несколькими соседними отверстиями 160, при этом отверстие 158 и отверстие 160 используются в целях установки, в том числе, распределительного конуса (не показанного) и потенциально встроенной режущей головки 104. Более того, экструзионная головка 155 снабжена множеством разнесенных каналов 164 для экструдата. В частности, как показано на фиг. 3 и 4, экструзионная головка 155 имеет основной корпус 169 с наружным бортом 171. Основной корпус 169 имеет преимущественно плоскую переднюю поверхность 174 с наружной скошенной кромкой 176. Через основной корпус 169 проходит каждый из множества каналов 164 для экструдата, который имеет участок 180 первого диаметра, который достигает участка 183 второго, уменьшенного диаметра. При такой конструкции между участками 180 и 183 первого и второго диаметра образуется внутренний уступ 186.

В каждом из множества каналов 164 экструзионной матрицы 100 помещается матричная вставка 190 в сборе. Хотя матричная вставка 190 в сборе может быть выполнена в виде цельного элемента, в одном из вариантов осуществления изобретения матричная вставка 190 в сборе содержит втулку 193, ограниченную преимущественно гладким, цилиндрическим основным корпусом 195, ограничивающим зону сходимости, от которого отходит наружный борт 197. Втулка 193 вставлена в соответствующий из множества каналов 164 для экструдата, при этом наружный борт 197 примыкает к внутреннему уступу 186, а наиболее удаленная от центра открытая поверхность 200 втулки 193 находится преимущественно заподлицо с передней поверхностью 174. Перед втулкой 193 находится распределяющая пластина 205 с множеством геометрических отверстий 207. Каждое из множества геометрических отверстий 207 проходит фактически через всю распределяющую пластину 205 и ведет в зону сходимости. Иными словами, наиболее удаленный от центра радиальный участок (не обозначенный отдельно) распределяющей пластины 205 примыкает к наружному борту 197, а каждое из множества геометрических отверстий 207 проходит в радиальном направлении внутрь от этой области примыкания.

Сформированное однородное (homogeneous) тесто из зерновых злаков поступает в экструзионную матрицу 100 этой конструкции, при этом определенная часть подвергнутого кулинарной обработке теста из зерновых злаков поступает в соответствующий из множества каналов 164 для экструдата, а затем после продавливания через множество геометрических отверстий 207 делится на множество потоков экструдата. После этого множество потоков экструдата сходятся и сливаются в зоне сходимости, ограниченной основным цилиндрическим корпусом 195, и образуют единый поток экструдата, который выходит из экструзионной матрицы 100, при этом его наружная поверхность преимущественно параллельна передней поверхности 174, и он также имеет равномерную толщину. В то же время, ЦП 90 управляет работой двигателя 115 с целью вращения плашек 109 таким образом, чтобы режущая кромка 210 соответствующего лезвия 111 нарезала выходящий экструдат 214 на кружочки 122 равномерной толщины.

Легко понять, что в этой общей конструкции исключены ранее применявшиеся дополнительные структуры, включая по меньшей мере гранулятор, сушилку для гранул и валок для хлопьев, такие как описаны со ссылкой на фиг. 1 и в патенте US 7413760, который во всей полноте в порядке ссылки включен в настоящую заявку. Помимо выгодного сокращения числа стадий и структуры, необходимой для формирования зерновых хлопьев, устройство 75 согласно изобретению обеспечивает формирование зерновых хлопьев 135 с уникальной конфигурацией, представленной на фиг. 2 и 5. Иными словами, за счет наличия множества геометрических отверстий 207 в распределяющей пластине 205 устанавливается регулируемый поток теста из зерновых злаков, который выходит из экструзионной матрицы 100 и имеет равномерную поверхность, т.е. преимущественно не вогнутую и не выпуклую до его резки с целью формирования зерновых хлопьев 135 с областями различной плотности, которые связаны друг с другом. За счет объединения теста после распределяющей пластины 205 при формировании зерновых хлопьев 135 в этих областях образуются неровности, которые могут иметь различные конфигурации. В частности, было неожиданно обнаружено, что первое множество неровностей 146 на нижнем участке 139 образует в целом цветовидную форму посредством взаимосвязанных в целом трапециевидных волнистостей, как ясно показано на фиг. 5. С другой стороны, второе множество неровностей 149 на боковых участках 141 имеет в целом более округлую, овальную или продолговатую форму. Разумеется, что конкретные конфигурации первого и второго множества неровностей 146 и 149 могут быть изменены путем изменения геометрических форм множества геометрических отверстий 207, и круговая конфигурация лишь отображает один из вариантов осуществления изобретения.

Легко понять, что в этой конструкции для определения толщины каждого кружочка 122 теста может использоваться скорость выхода экструдата 214 из экструзионной матрицы 100 и скорость действия режущей головки 104. Тем не менее, для обеспечения однородности теста желательно поддерживать преимущественно постоянное согласование по времени в кулинарном экструдере 78 (cooker extruder) и установке 94 для формования в холодном состоянии при формировании теста из зерновых злаков. Соответственно, толщина зерновых хлопьев согласно изобретению легко изменяется путем изменения частоты вращения двигателя 115 посредством ЦП 90. Например, формируемые кружочки 122 теста могут иметь толщину, скажем, 375-750 микрометров (мкм) (≈0,0175-0,030 дюйма). Показанная экструзионная матрица 100 имеет несколько каналов 164 для экструдата, число которых может изменяться от одного до множества в зависимости от размера передней поверхности 174. Важно понять, что в каждый канал 164 для экструдата входит соответствующая матричная вставка 190 в сборе, при этом каждая матричная вставка 190 в сборе формирует отдельный кружочек 122 теста. Показано, что за один проход одной плашки 109 может формироваться множество кружочков 122 теста и, соответственно, множество зерновых хлопьев 135. Кроме того, число, размер и/или геометрическая форма каждого отверстия 207 может быть изменена для придания зерновым хлопьям 135 другой уникальной конфигурации. Например, одной из особо предпочтительных форм отверстий 207 является овал. Готовые зерновые хлопья 135 обычно расфасовывают в запечатанный пакет, который помещается внутри наружной картонной упаковки. В любом случае зерновые хлопья 135 могут быть расфасованы отдельно или в сочетании с другими твердыми частицами, такими как сушеные плоды, кусочки маршмэллоу (marbits), орехи, скопления агломерированных зерен, гранолу/мюсли (granola) и/или т.п. Зерновые хлопья 135 также применимы в качестве добавки к расфасованной закусочной смеси, содержащей кусочки других зерен, крендели, сухофрукты, кусочки шоколада и т.п.

Следует учесть, что изобретение описано со ссылкой на некоторые варианты его осуществления, и в него могут быть внесены различные изменения и/или модификации, не выходящие за пределы его существа. Соответственно, изобретение ограничено лишь объемом следующей далее формулы изобретения.

Предложенный способ изготовления хлопьевидного зернового продукта включает: формирование пригодного для кулинарной обработки теста из зерновых злаков, подачу теста через множество разнесенных геометрических отверстий, формирующих множество потоков теста, слияние множества потоков для формирования единого экструдата теста, нарезку экструдата теста на отдельные кружочки заданной толщины, и сушку кружочков теста с формированием отдельных скрученных зерновых хлопьев, при этом формирование включает образование тела хлопьев, имеющего множество разнесенных взаимосвязанных поверхностных неровностей.

В частности, подача теста через множество разнесенных геометрических отверстий представляет собой направление теста через экструзионную матрицу, а нарезка экструдата теста включает нарезку экструдата теста немедленно после выхода из экструзионной матрицы. Способ может дополнительно включать: изменение скорости действия режущего устройства, используемого для нарезки экструдата теста, для изменения степени скрученности отдельных скрученных зерновых хлопьев; холодное формирование теста из зерновых злаков до нарезки экструдата теста.

Предложенное устройство для формирования зерновых хлопьев содержит: обрабатывающее устройство для загрузки, замеса и приготовления множества ингредиентов теста из зерновых злаков для формирования пригодного для кулинарной обработки теста, экструзионную матрицу, расположенную за обрабатывающим устройством, содержащую первый участок с множеством разнесенных геометрических отверстий для формирования множества потоков теста, и второй участок, образующий зону сходимости, в которой множество потоков теста сливаются с формированием единого экструдата теста, режущую головку вблизи экструзионной матрицы для нарезки экструдата теста на отдельные кружочки заданной толщины, и сушильное устройство для формирования отдельных скрученных зерновых хлопьев из кружочков теста.

В частности, экструзионная матрица содержит распределяющую пластину, расположенную перед зоной сходимости, и имеющую множество разнесенных геометрических отверстий; множество разнесенных геометрических отверстий представляют собой разнесенные круглые отверстия; экструзионная матрица содержит головку матрицы с множеством разнесенных экструзионных каналов, каждый из которых образует соответствующий набор из множества разнесенных геометрических отверстий. Устройство для формирования зерновых хлопьев может дополнительно содержать устройство для холодного формирования, расположенное между обрабатывающим устройством и режущей головкой. Обрабатывающее устройство и устройство для холодного формирования могут быть объединены в единый блок. Также устройство может дополнительно содержать контроллер, связанный с режущим устройством, позволяющий изменять скорость действия режущего устройства, используемого для нарезки экструдата теста, для изменения степени скрученности отдельных скрученных зерновых хлопьев.

Соответствующий хлопьевидный зерновой продукт имеет тело с толщиной в диапазоне порядка 0,1-3 мм, с множеством разнесенных взаимосвязанных поверхностных неровностей. При этом скрученное тело содержит нижний участок тела, боковые участки и наружную кромку, при этом множество разнесенных неровностей включают первый набор неровностей на нижнем участке и второй набор неровностей на боковых участках, где форма первого набора неровностей отличается от формы второго набора неровностей; каждая неровность из первого набора неровностей имеет преимущественно трапецеидальную конфигурацию.

Реферат

Изобретение относится к пищевой промышленности. Способ изготовления хлопьевидного зернового продукта включает формирование пригодного для кулинарной обработки теста из зерновых злаков, подачу теста через множество разнесенных геометрических отверстий, формирующих множество потоков теста, слияние множества потоков для формирования единого экструдата теста, нарезку экструдата теста на отдельные кружочки заданной толщины и сушку кружочков теста в формированием отдельных скрученных зерновых хлопьев, при этом формирование включает образование тела хлопьев, имеющего множество разнесенных взаимосвязанных поверхностных неровностей. Скрученный хлопьевидный зерновой продукт имеет тело с множеством разнесенных взаимосвязанных поверхностных неровностей. Устройство для формирования зерновых хлопьев, содержащее: обрабатывающее устройство для загрузки, замеса и приготовления множества ингредиентов теста из зерновых злаков для формирования пригодного для кулинарной обработки теста, экструзионную матрицу, расположенную за обрабатывающим устройством, содержащую первый участок с множеством разнесенных геометрических отверстий для формирования множества потоков теста, и второй участок, образующий зону сходимости, в которой множество потоков теста сливаются с формированием единого экструдата теста, режущую головку вблизи экструзионной матрицы для нарезки экструдата теста на отдельные кружочки заданной толщины и сушильное устройство для формирования отдельных скрученных зерновых хлопьев из кружочков теста. Хлопьевидный зерновой продукт имеет скрученное тесто с толщиной в диапазоне порядка 0,1-3 мм, с множеством разнесенных взаимосвязанных поверхностных неровностей. 4 н. и 11 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ производства хлопьев из зерновых и установка для его осуществления

Комментарии